Instituto Politécnico Nacional

Escuela Superior de Ingeniería Mecánica y Eléctrica

Sección de Estudios de Posgrado e Investigación

Fabricación de nanopartículas metálicas

para aplicaciones fotovoltaicas

Tesis

Que para obtener el grado de Maestro en Ciencias en

Ingeniería Mecánica

Presenta

Ing. Marcia Garduño Zavala

Directores

Dra. Rita Aguilar Osorio Dr. Stephen Muhl

CARTA CESIÓN DE DERECHOS

En la Ciudad de México, D.F., el día 17 del mes noviembre del año 2011, la que suscribe Ing.

Marcia Garduño Zavala alumna del Programa de Maestría en Ciencias de la Ingeniería

Mecánica, opción Diseño Mecánico, con número de registro A090319, adscrito a Sección de

Estudios de Posgrado e Investigación, manifiesta que es autora intelectual del presente trabajo

de Tesis bajo la dirección de la Dra. Rita Aguilar Osorio y el Dr. Stephen Muhl y cede los

derechos del trabajo titulado Fa ri a ión de nanopartículas metálicas para aplicaciones fotovoltai as , al Instituto Politécnico Nacional para su difusión, con fines académicos y de

investigación.

Los usuarios de la información no deben reproducir el contenido textual, gráficas o datos del

trabajo sin el permiso expreso del autor y/o director del trabajo. Este puede ser obtenido

escribiendo a las siguientes direcciones:

marwrc@yahoo.com.mx

raguilaro@ipn.mx

muhl@servidor@unam.mx

Si el permiso se otorga, el usuario deberá dar el agradecimiento correspondiente y citar la

fuente del mismo.

Ing. Marcia Garduño Zavala

INSTITUTO POLITÉCNICO NACIONAL

Índice

Resumen i

Abstract ii

Nomenclatura iii

Capítulo 1. Introducción 1

Introducción 2

1.1 Características y propiedades principales de las nanopartículas metálicas 5

1.2 Breve historia de materiales nanoestructurados 7

1.3 Importancia de la aplicación de las nanopartículas metálicas 11

1.4 Alcances 15

1.5 Objetivos 16

1.6 Aportaciones 16

Capítulo 2. Revisión bibliográfica relacionada con los métodos de

fabricación, caracterización y aplicaciones de las nanopartículas metálicas

18

2.1 Métodos de fabricación de nanopartículas metálicas 18

2.1.1 Top-Down 19

2.1.1.1 Molienda Mecánica 20

2.1.2 Bottom up 21

2.1.2.1 Descarga de arco 21

2.1.1.2 Descarga de arco sumergido 23

2.1.2.1 Depósito químico en fase vapor 25

2.1.2.2 Condensación de vapor químico 27

2.2 Métodos de caracterización de nanopartículas metálicas 28

2.2.1 Difracción de Rayos X (XRD) 29

2.2.2 Microscopía electrónica 30

2.2.2.1 Microscopía Electrónica de Transmisión TEM (Transmission

Electron Microscopy)

32

2.2.2.2 Microscopía Electrónica de Barrido SEM (Scanning Electron

Microscope)

34

Spectroscopy)

2.2.4 Espectroscopía de fotoelectrones de rayos X, XPS (X-ray photoelectron spectroscopy)

37

2.2.5 Dispersión de luz 39

Capítulo 3. Fabricación de nanopartículas metálicas. 42

3.1Introducción 43

3.2Selección del método de fabricación 43

3.2.1 Ventajas y desventajas del método de descarga de arco 43 3.2.2 Ventajas y desventajas del método de descarga de arco sumergido 47

3.2.3 Ventajas y desventajas del método CVD 47

3.2.4 Ventajas y desventajas del método CVC 52

3.3Descripción del equipo utilizado en la fabricación de nanopartículas metálicas

55

3.4 Diseño del trabajo experimental 63

3.4.1 Condiciones de fabricación de las nanopartículas bimetálicas de oro-plata y oro-plata-bismuto encapsuladas con carbono por el método de descarga de arco

63

3.5 Proceso de fabricación de nanopartículas metálicas encapsuladas con carbono por el método de arco descarga

64

3.6 Equipo de descarga de arco en medio acuoso utilizado para la fabricación de nanopartículas metálicas

66

3.6.1 Descripción e instrumentación del equipo de descarga de arco en medio acuoso

68

3.7 Diseño de trabajo experimental 72

3.7.1 Condiciones de fabricación de las nanopartículas metálicas encapsuladas con carbono por el método de descarga de arco en medio acuoso

72

3.8 Proceso de fabricación de nanopartículas metálicas encapsuladas con carbono por el método de arco descarga

72

4.1Introducción 75 4.2Preparación de la muestra para su posterior caracterización 75

4.3Balanza analítica 75

4.4Caracterización por difracción de rayos X 77

4.5Caracterización estructural y morfológica 78

4.5.1 Caracterización por Microscopía Electrónica de Transmisión (TEM) 78

4.5.2 Caracterización por Microscopía de Barrido (SEM) 79

4.6Caracterización química 80

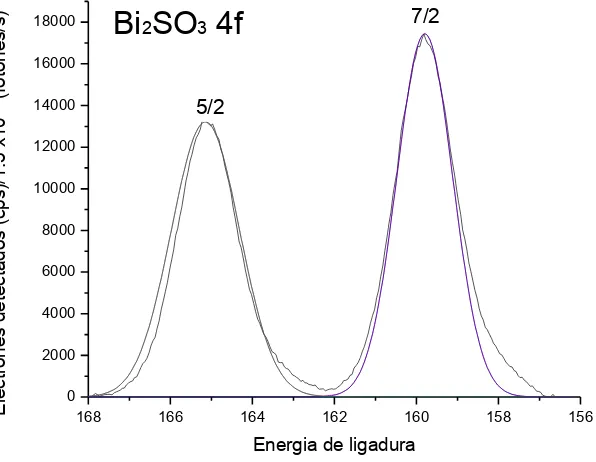

4.6.1 Espectrometría fotoelectrónica de rays X (XPS) 80

4.6.2 Caracterización EDS 81

4.7Dispersión de luz 82

Capítulo 5. Resultados 84

5.1Resultados de la fabricación de nanopartículas bimetálicas recubiertas con carbono por el método de descarga de arco

85

5.1.1 Resultados obtenidos con la técnica de caracterización de difracción de rayos X

86

5.1.2 Resultados obtenidos con la técnica de caracterización de difracción de rayos X

89

5.1.3 Resultados obtenidos con la técnica de caracterización XPS 92 5.1.4 Resultados obtenidos con la técnica de caracterización EDS 99 5.1 Resultados de la fabricación de nanopartículas metálicas recubiertas con

carbono por el método de descarga de arco sumergido

103

5.2.1 Resultados de la técnica de caracterización de difracción de rayos X 106 5.2.2 Resultados obtenidos con las técnica de caracterización SEM 108 5.2.3 Resultados obtenidos con la técnica de dispersión de luz 113 5.3.4 Resultados obtenidos con la técnica de caracterización EDS 118

Capítulo 6. Conclusiones 121

Trabajos futuros 125

Referencias 126

Índice de figuras 136

Dedicatoria

A mi padres, gracias por sus enseñanzas y

apoyo para cualquier proyecto que

emprendo.

A Mariana, eres el ángel que adorna mi vida.

A Lohen, compañero de vida, de anhelos, parte fundamental de OHANA. Sin tu apoyo nada sería posible.

Oscar, todo comenzó hace tiempo cuando escuchaba a los “viejos ideáticos”, fuiste una parte muy importante de la Ingeniería Mecánica que ahora existe en mi vida y es por eso que siempre formarás parte de esto.

Agradecimientos

Al Dr. Stephen Muhl, por ser un excelente profesor y director. Agradezco el apoyo brindado para realizar esta tesis. Su paciencia, pero sobre todo, el ingenio demostrado durante la investigación, es una pequeña muestra de la pasión que tiene por esta área.

A la Dra. Rita Aguilar Osorio, inigualable profesora y directora. Gracias por la oportunidad de trabajar en esta área y el apoyo brindado en todo momento de la investigación. Sus enseñanzas en el área ingenieril son aquellas que son de vital importancia para comprender el comportamiento y aplicación de los materiales en esta. Por enseñarme que la clave principal es saber que puedes y quieres hacer las cosas, pero sin paciencia, disciplina y organización es difícil lograrlo.

Gracias a ambos por su invaluable consejo para la realización de este proyecto.

Al Instituto Politécnico Nacional y la Universidad Nacional Autónoma de México por brindarme la oportunidad de realizar mis estudios de maestría.

Gracias al Consejo Nacional de Ciencia y Tecnología (CONACYT), al Programa Institucional de Formación de Investigadores (PIFI) y al Instituto Politécnico Nacional por el apoyo económico brindado a lo largo de mis estudios. Al Programa de Apoyo a Proyectos de Investigación e Innovación Tecnológica (PAPIIT), número de proyecto IN112111.

A la Sección de Estudios de Posgrado e Investigación (SEPI) de la Escuela Superior de Ingeniería Mecánica y Eléctrica (ESIME) y al Instituto de Investigación en Materiales (IIM) de la Universidad Nacional Autónoma de México (UNAM), en los cuales tuve la oportunidad de desarrollar esta investigación.

A la Dra. Ivonne Rosales Chávez, se dice que los grandes maestros hacen que las cosas más complicadas parezcan fáciles. Le agradezco el tiempo dedicado a la revisión de esta tesis y por ser una excelente profesora.

Al Dr. Eduardo Oliva López y el Dr. Jesús Alberto Meda por su evaluación y el tiempo dedicado a la revisión de este trabajo de investigación.

Dra. Sandra Rodil, por su disposición y ayuda con la disponibilidad de materiales y conocimientos para la realización de esta tesis.

Alicia Flores, excelente lingüista, gracias por tu ayuda pero sobre todo por tu amistad.

A Omar Novelo, Rogelio Morán, Miguel Palacios y al Dr. Antonio Jiménez González por el apoyo brindado en la caracterización de las nanopartículas metálicas utilizando el microscopio SEM.

Al Dr. Zenit, por su colaboración con el filtro de pozos.

A Lázaro Huerta y Adriana Tejeda por la asistencia técnica en el uso del equipo y análisis XPS y XDR respectivamente.

Al Ing. Hermilo Zarco por su colaboración en la construcción del equipo de arco pulsado en medio acuoso.

Resumen

En esta tesis se presenta la fabricación de nanopartículas metálicas por dos métodos de fabricación. Después de realizar un análisis exhaustivo, se determinó que a pesar de existir distintos métodos de fabricación, los más apropiados para obtener las nanopartículas metálicas son descarga de arco pulsado convencional y descarga de arco pulsado sumergido. La elección de estos métodos se realizó considerando la posibilidad de fabricar nanopartículas metálicas recubiertas de carbono (propiamente llamadas core-shell) en un solo paso, la complejidad de los

procesos, los costos de producción, entre otros.

Las nanopartículas resultantes del método descarga de arco fueron analizadas por distintas técnicas de caracterización, tales como: XRD, TEM, HRTEM, XPS y EDS, para determinar morfología, composición química y tamaño. Los resultados fueron que las nanopartículas, de tamaños entre 17-50 nm están compuestas de las aleaciones Au-Ag o Bi-Ag, ambas con un recubrimiento de carbono. Además, pueden estar compuestas de dos formas: esferas concéntricas en donde el núcleo pertenece a una fase, recubierto por otra fase (ambas metálicas) y, a su vez, recubiertas de una tercera fase que corresponde al carbono amorfo; la segunda forma son esferas en donde el núcleo está formado por 2 o 3 fases encapsuladas con carbono amorfo.

esféricas. Este resultado promueve la acción de continuar con la reducción de la duración de pulso para trabajos futuros, debido a que las nanopartículas esféricas son utilizadas en el ámbito fotovoltaico para formar parte de una celda solar.

Abstract

This work presents the fabrication for two different synthesis methods of metal nanoparticles. After a thorough analysis, we determined that despite the existence of different manufacturing methods, best suited for metal nanoparticles are conventional pulsed arc discharge and pulsed arc discharge submerged. The choice of these methods are carried out considering the possibility of manufacturing carbon-coated metal nanoparticles (properly called core-shell) in a

single step, the process complexity, the costs of production, among others.

The resulting nanoparticles arc discharge method were analyzed by different characterization techniques such as XRD, TEM, HRTEM, XPS and EDS to determine morphology, chemical composition and size. The results were that the nanoparticles, 17-50 nm in size between the alloys consist of Ag or Au-Bi-Ag, both with a carbon coating. They can be composed of two ways: concentric spheres wherein the core is in a phase, coated on another phase (both metal), coated with amorphous carbon as a third phase, the second shape are spheres where the core is formed by 2 or 3 phases encapsulated with amorphous carbon.

Nomenclatura

NREL National Renewable Energy Laboratory

nm Nanómetro

BCC Cúbica centrada en el cuerpo

FCC Cúbica centrada en el cuerpo

HCP Hexagonal compacta

PLASNAMAT Laboratorio de Plasma y Nanomateriales

SEPI ESIME Sección de Estudios y Posgrado e Investigación, Escuela Superior de Ingeniería Mecánica y Eléctrica

BADESNIARN Base de Datos Estadísticos del Sistema Nacional de Información Ambiental y de Recursos Naturales

SEMARNAT Secretaría de Medio Ambiente y Recursos Naturales

CO Monóxido de carbono

µm Micrómetro

CVD Chemical Vapour Deposition

MTCVD, MOCVD CVD de temperatura moderada

PACVD CVD asistido por plasma

LCVD CVD láser

Core shell Estructuras recubiertas de carbono

CVC Chemical Vapor Condensation

kPa Kilo Pascales

V Voltaje

A Ampers

T Torr

Top-down Forma descendente de fabricación de nanopartículas Bottom-up Forma ascendente de fabricación de nanopartículas

CVC Chemical vapour condensation

Cluster Agregado de átomos

Nano onions Estructuras de tamaño nanométrico en donde la forma asemeja a una cebolla.

XRD X-Ray Diffraction

TEM Transmission Electron Microscopy

SEM Scanning Electron Microscope

EDS Energy Dispersive Spectroscopy

XPS X-ray photoelectron spectroscopy

DLS Dynamic Light Scattering

mm Milímetro

mol Unidad con que se mide la cantidad de sustancia

ml Mililitro

min Minuto

µF Microfaradio

DC Corriente continua

µs Microsegundo

ϴ Grados

ϕ Diámetro

l Litro

h Hora

g Gramos

UNAM Universidad Nacional Autónoma de México

NaNoTech Laboratorio Nacional de Nanoteacnología

CIMAV Centro de Investigación en Materiales Avanzados S.C.

CIE Centro de Investigación en Energía

FWHM Full Width at Half Maximum

RSF Relative Sensitivity Factor

CCADET Centro de Ciencias Aplicadas y Desarrollo Tecnológico

Capítulo 1

Introducción

En este capítulo se presenta una breve historia de las nanopartículas, la importancia de éstas, así

como sus principales características y

Introducción

En la actualidad los conceptos de nanociencia y nanotecnología [1-5] están estrechamente relacionados con la creación de materiales, dispositivos y sistemas a escala nanométrica con el objetivo de explotar las propiedades y fenómenos que resaltan a esta escala.

La nanotecnología [1] se basa en un conjunto de técnicas multidisciplinarias que se utilizan para manipular la materia a escala de átomos y moléculas. El prefijo nano [3] hace referencia a la

milmillonésima parte de un metro (10-9). Para comprender el potencial de esta tecnología es de vital importancia saber que las propiedades físicas, químicas y mecánicas de la materia cambian a escala nanométrica: conductividad eléctrica, color, resistencia, dureza, elasticidad y reactividad, entre otras, se comportan de manera diferente a como lo hacen los mismos elementos a mayor escala.

La investigación realizada por Palmberg y colaboradores [6], muestra que a nivel internacional, el tema de la ciencia y la tecnología de los nanomateriales es algo que ha venido creciendo cada día más. Estados Unidos encabeza la lista de publicaciones y patentes en actividades de investigación relacionadas con la nanotecnología, seguido por Japón, Alemania, Francia, Reino Unido, China, India y Corea. En la figura 1.1 se observa que en los últimos años las publicaciones que tienen que ver con este tema se han incrementado con respecto a otras publicaciones de diversos temas. Con el fin de desarrollar ampliamente esta área de investigación en los próximos años, muchos de los países mencionados anteriormente, están llevando a cabo planes nacionales que incluyen inversiones en esta área de investigación como se ilustra en la figura 1.2.

Figura 1.1. Publicaciones relacionadas con nanotecnología en comparación a otras publicaciones por país de 1991 al 2007 [6].

[image:17.612.152.467.355.632.2]En la generación de energía eléctrica, una de las opciones en cuanto ahorro de energía son las celdas solares. El sol está aportando una cuota a la salud ambiental del planeta, debido a que su energía constituye una alternativa para suplir las necesidades de electricidad mundial. Existen distintos tipos de celdas solares (dispositivos fotovoltaicos), como se muestra en la figura 1.3, en donde se observan los trabajos realizados desde 1975 hasta la actualidad. Esta recopilación estuvo a cargo del NREL (National Renewable Energy Laboratory). En esta gráfica se observa que los estudios más recientes están encaminados a la construcción de celdas solares que involucran elementos nanoestructurados.

Figura 1.3. Resumen de los mejores trabajos sobre celdas solares y su eficiencia [6, 9].

En cuanto a nanopartículas metálicas y su aplicación en celdas solares, Stephan Fahr y colaboradores [10], del Instituto de Teoría en Materia Condensada y Óptica de Estado Sólido,

1.1Características y propiedades principales de las nanopartículas metálicas

Las nanopartículas metálicas [11-16] han sido objeto de investigación durante los últimos años. Sus características como: tamaño, cristalinidad, forma y distribución espacial en la muestra son factores que delimitan sus propiedades. La dimensión de una nanopartícula no es un valor estándar, generalmente se mencionan intervalos que van de 1 a 100 nm., si se excede esta dimensión se consideran micropartículas.

La mayoría de los sólidos poseen una estructura cristalina en donde los átomos están dispuestos en forma regular y ordenada. En contraste con estos, en materiales amorfos los átomos que los conforman carecen de una estructura ordenada, clara y definida. La figura 1.4 ilustra los cinco tipos de arreglos en dos dimensiones conocidos como redes de Bravais: (a) cuadrado, (b) rectángulo, (c) rectángulo centrado, (d) hexagonal y (e) oblicua.

Figura 1.4. Redes de Bravais que ocurren en 2 dimensiones: (a) cuadrado, (b) rectángulo, (c) rectángulo centrado, (d) hexagonal y (e) oblicua [12].

La mayoría de los metales se cristalizan en una de las tres estructuras cristalinas o redes de Bravais [17, 18], estas estructuras son tridimensionales, las cuales se muestran en la figura 1.5 y son:

Cúbica centrada en el cuerpo (BCC).

Cúbica centrada en las caras (FCC).

Hexagonal compacta (HCP).

En la escala nanométrica, la mayoría de las nanopartículas metálicas tienen una estructura cúbica centrada en las caras (FCC). Las propiedades de éstas usualmente son muy distintas a las de los metales a nivel micro y macro. Tang y Ouyang [13] estudiaron el efecto de la cristalinidad en nanopartículas esféricas de plata. Éstas tenían la misma forma y tamaño, la única variante era la cantidad y tipo de defectos. Los autores demostraron que los defectos cristalinos modifican la reactividad, el módulo de elasticidad y las propiedades fotofísicas de las nanopartículas de plata.

La morfología de las nanopartículas depende principalmente de los parámetros de fabricación, tales como, la temperatura, el método de fabricación, el flujo del material de crecimiento, la presencia de un sustrato, entre otros. Existen distintas formas de nanopartículas como se muestra en la figura 1.6, las cuales pueden tener diferentes morfologías, tales como, esféricas, prismáticas, en forma de cebollas (propiamente nombradas core-shell), etcétera.

Figura 1.6. Micrografías TEM de: (a) nanopartículas esféricas de SiO2 [14], (b) nanopartículas de Ag en forma de

prisma [15], (c) nanopartículas de carbono en forma de cebolla [16].

Recientemente, las propiedades ópticas de nanopartículas de diversos metales han provocado gran interés por su uso potencial como catalizadores, sensores, dispositivos optoelectrónicos [19], así como en diagnósticos médicos y en productos farmacéuticos. Por ejemplo, las nanopartículas de oro tienen un inmenso potencial para el diagnóstico y terapia del cáncer [20], convierten de manera eficiente la luz en calor localizado, lo que puede ser utilizado en la terapia fototérmica.

Otra aplicación es el uso de nanopartículas metálicas en celdas de combustible y sensores analíticos. Guo y Wang [22] muestran los últimos avances en la investigación de la fabricación de nanopartículas metálicas de oro, plata, paladio, etcétera, en donde se manipula su composición, forma, la combinación de metales para obtener nanopartículas híbridas, así como su microestructura, para su aplicación en celdas de combustible y en sensores basados en la detección por fluorescencia.

En cuanto a las aplicaciones fotovoltaicas [23,24], las nanopartículas metálicas han sido aplicadas a celdas solares a base de silicio, lo cual puede originar un fuerte aumento del campo eléctrico a su alrededor cuando son irradiadas con luz y se obtiene una dispersión significativa de la luz cuando estas nanopartículas tienen el diámetro adecuado. Las celdas orgánicas [25], también han presentado mejoras al incorporarse nanomateriales de carbono, como fullerenos, nanotubos o nanopartículas de óxidos metálicos.

1.2Breve historia de materiales nanoestructurados

El interés por el estudio y aplicación de los nanomateriales surgió con gran fuerza en las últimas décadas, pero éstas han existido por siglos. Algunas civilizaciones antiguas las utilizaron para distintas aplicaciones, aunque posiblemente no podían visualizarlas.

Figura 1.7. Copa de Licurgo (siglo IV a.C.) iluminada desde el exterior (izquierda) y desde el interior (derecha) [26].

La Copa de Licurgo fue fabricada de un vidrio poco común, cuenta con un alto contenido en plata (2270 ppm) y sólo 13 ppm de oro, de modo que el efecto colorante es probable que se deba a las nanopartículas que son en gran parte de plata.

En México, se tiene evidencia del uso de nanomateriales utilizados por los mayas como colorantes. M. Sánchez del Río y colaboradores [27], describen que el pigmento conocido como “azul maya” es un colorante elaborado con nanopartículas. El azul maya es un material compuesto por un colorante vegetal azul índigo obtenido de las hojas de añil, una mezcla de arcillas, entre las cuales se encuentran la paligorskita y la montmorilonita. Este colorante se utilizó para pintar los frescos de las ruinas de Bonampak, Chiapas mostradas en la figura 1.8, mismas que datan del siglo VIII.

Figura 1.8. Murales de Bonampak, “Edificio de las Pinturas” (finales del siglo VIII d. C.) [28].

Esta técnica, fue utilizada más tarde en otras ciudades del Medio Oriente hacia el siglo X d.C., extendiéndose a lo largo del Mediterráneo en conjunto con la difusión de la cultura islámica.

Figura 1.9. Piezas de cerámica recubiertas de barniz enriquecido con nanopartículas de oro y cobre. [29].

Respecto a la terminología empleada para designar estas nuevas tecnologías del orden de nanómetros y los orígenes de la inquietud por estudiar escalas cada vez más pequeñas, el 29 de diciembre de 1959, el físico estadounidense Richard Feynman [30, 31], dio una conferencia ante la American Physical Society titulada There's Plenty of Room at the Bottom (Hay mucho espacio

en el fondo). En esta conferencia, Feynman, mencionó los beneficios que supondría para la

sociedad el poder manipular la sustancia y fabricar artefactos con una precisión de unos pocos átomos, el término que él utilizó fue “miniaturización”. Sin embargo, de acuerdo a diversas fuentes [31,32] quien acuñó el término de “nanotecnología” fue Norio Taniguchi en el año 1λ74 en relación a procesos de separación, consolidación y deformación de materiales por un átomo o una molécula.

1.3Importancia de la aplicación de las nanopartículas metálicas

La investigación de nanoparticulas es de gran relevancia debido a que tiene una amplia gama de aplicaciones. Se tienen aplicaciones potenciales [34] en microelectrónica, óptica no lineal, catálisis, fotografía, medicina, dispositivos fotovoltaicos, entre otras.

Como se mencionó anteriormente, las nanopartículas metálicas pueden ser de diversos metales, como plata, oro, hierro, titanio, bismuto, entre otros, o pueden fabricarse de dos o más metales formando aleaciones. Cada una de estas nanopartículas posee propiedades características. Un metal que últimamente ha llamado la atención de los investigadores es el bismuto. Es considerado no tóxico a pesar de su estado de metal pesado. Se le ha dado la clasificación de elemento verde, la cual es otorgada únicamente a aquellos elementos o compuestos no contaminantes o compatibles con el medio ambiente. En cuanto a sus usos en la escala nanométrica, existen trabajos en donde se estudia el efecto antimicrobiano de nanopartículas de bismuto sobre especies bacterianas de la cavidad oral, realizado por Verónica Campos y colaboradores [35]. En aplicaciones en celdas solares [36], se han realizado estudios que demuestran que las nanopartículas de óxido de bismuto combinadas con polianilina, aumentan la eficiencia de conversión de energía de un dispositivo fotovoltaico. Uno de los primeros trabajos orientados al área fotovoltaica y nanomateriales, en el grupo de investigación PLASNAMAT en colaboración con la SEPI ESIME Zacatenco, del IPN, es el de Uriel Martínez [37] quien fabricó nanotubos de carbono para el desarrollo y caracterización de conductores eléctricos transparentes, para su posterior aplicación en celdas solares.

En la figura 1.10, se ilustra la producción mundial del bismuto, en donde China encabeza la lista, México aparece en segundo lugar debido a que se suman los valores de mina y refinería, si se orienta sólo a producción, Perú posee el segundo puesto.

Figura 1.10. Producción y refinación de bismuto a nivel mundial.

En cuanto a dispositivos fotovoltaicos [39], las celdas solares a base de silicio son las más utilizadas. Entre sus principales desventajas se encuentran el gran espacio que ocupan y su eficiencia (expresada en el porcentaje de energía solar convertida en energía eléctrica). Las celdas solares, mostradas en la gráfica de la figura 1.3, se fabrican en pequeñas cantidades dentro de un laboratorio en donde las condiciones de trabajo son ideales para lograr las mayores eficiencias posibles. Este hecho motiva al desarrollo en esta área.

contiene a los conductores tipo P y N. Una de las aplicaciones de las nanopartículas metálicas en las celdas es en la juntura N-P para incrementar la absorción óptica.

Figura 1.11. Partes de una celda solar

Figura 1.12. Inventario de emisiones contaminantes por fuente a nivel nacional, publicado en el 2011.

Además, el aprovechamiento de la energía solar a través de paneles solares como fuente de energía, incluye un bajo costo de operación y la garantía de que el sistema funciona a largo plazo sin mayores costos o dependencias. De acuerdo a las investigaciones realizadas por Green [39], el crecimiento del mercado en esta área se ha incrementado hasta un 30% en los últimos años. En Japón y Alemania existen proyectos subsidiados por el gobierno para el uso residencial de energía fotovoltaica. México ocupa el doceavo lugar en capacidad de producción de energía fotovoltaica [41], el territorio nacional posee una radiación solar de 5 kw/m2 al día, convirtiendo al país en uno de los mejores lugares del mundo para explotar este recurso. En México, no se ha dado la importancia a esta fuente de energía natural, debido a que se cuenta con fuentes de energía fósil, sin embargo, éstas no son renovables, causan un gran impacto ambiental y es preciso orientar las nuevas investigaciones en busca de fuentes alternas para satisfacer las necesidades del país.

Con este trabajo de tesis y el de Uriel Martínez [37], se ha comenzado a incurrir en el desarrollo en el área de energías alternativas utilizando nanomateriales, de este modo comenzar con la introducción de estos materiales a la industria y así fomentar la vinculación entre la investigación y ésta. En la actualidad, la nanotecnología no es una prioridad dentro de nuestro sistema de investigación, los programas de apoyo económico en este tópico son limitados y se compite por igual con el resto de las áreas. Con pocos recursos económicos se tiene poca infraestructura y esto dificulta la capacidad para competir.

En esta tesis se presenta el procedimiento de fabricación de nanopartículas metálicas, así como la caracterización de la morfología, composición y tamaño de nanopartícula.

0.00 4,000,000.00 Fuentes fijas

Fuentes aéreas Fuentes móviles

Toneladas CO Toneladas

Con este trabajo de investigación se busca crear nuevas oportunidades para el desarrollo científico nacional, principalmente, relacionado con la nanotecnología. Adicionalmente, marca las bases en la posible aplicación de las nanopartículas fabricadas en el desarrollo de dispositivos fotovoltaicos, con los cual se contribuirá a disminuir la problemática de energéticos no renovables.

1.4Alcances

Los alcances propuestos para la presente tesis consisten en la fabricación de nanopartículas metálicas y su caracterización.

1.5Objetivos

Objetivo general

Fabricar nanopartículas metálicas para su aplicación en dispositivos fotovoltaicos.

Objetivos particulares

Realizar un análisis bibliográfico relacionado con los métodos de fabricación de las nanopatículas metálicas, de caracterización y sus aplicaciones fotovoltaicas.

Seleccionar el método más apropiado para la fabricación de las nanopartículas metálicas.

Fabricar las nanopartículas metálicas.

Caracterizar las muestras obtenidas de la fabricación en cuanto a morfología, tamaño y composición.

1.6Aportaciones

Fabricación de nanopartículas metálicas y bimetálicas para sus futuras aplicaciones fotovoltaicas.

Producción de nanopartículas bimetálicas en donde está presente la aleación plata-bismuto.

Construcción del equipo de descarga de arco sumergido.

Capítulo 2

Revisión bibliográfica

relacionada con los métodos de

fabricación, caracterización y

aplicaciones de las

nanopartículas metálicas

Capítulo 2. Revisión bibliográfica relacionada con los métodos de fabricación, caracterización y aplicaciones de las nanopartículas metálicas

En este capítulo se presenta un análisis bibliográfico de los métodos de fabricación y caracterización de las nanopartículas metálicas, enfocándose en la configuración de los sistemas y las características de los productos obtenidos de la fabricación.

2.1 Métodos de fabricación de nanopartículas metálicas

En general, existen dos métodos para fabricar nanopartículas (ver figura 2.1). Dichos métodos se clasifican en dos formas [42, 43]:

Forma descendente (top-down) Forma ascendente (bottom-up)

Ambos grupos presentan una gran variedad de técnicas de fabricación, que tienen como finalidad la obtención de material a escala nanométrica, tales como nanopartículas, películas delgadas, nanotubos, etcétera. En este análisis se abordarán las más importantes, especialmente las que se enfocan en la fabricación de nanopartículas.

La forma descendente (top-down) consiste en miniaturizar los dispositivos existentes; éste

es el camino que ha seguido el desarrollo de la electrónica, originando, entre otras cosas, la aparición de las computadoras. La forma descendente se basa en los métodos físicos, donde, por subdivisión de materiales a granel, se llega al tamaño deseado.

La segunda forma, la ascendente (bottom-up), consiste en unir la materia átomo por átomo

Figura 2.1. Formas de obtención de nanopartículas: descendente y ascendente.

2.1.1 Top-Down

Al utilizar los métodos físicos se fabrican nanopartículas grandes y la distribución de tamaños es ancha. El método existente para la fabricación de nanopartículas siguiendo la metodología top-down es el de molienda mecánica, el cual se describe brevemente a

2.1.1.1 Molienda Mecánica

El método de molienda mecánica [44, 45] es el más ampliamente utilizado en la fabricación de materiales para la reducción de tamaños de partículas del orden de nanómetros, es decir, 1-100 nm y en el mezclado de polvos. Este método utiliza diferentes equipos de molienda de alta energía, tal como el molino planetario en el que se emplean diferentes contenedores cilíndricos con una resistencia mayor a la del material que se someterá a la molienda. Algunos de los materiales empleados como contenedores son: ágata, nitruro de silicio, carburo de tungsteno, acero al cromo templado, acero inoxidable u óxido de zirconio, y bolas del mismo material. El mecanismo a seguir es que las bolas que se encuentran dentro del cilindro se desplacen por efecto de la rotación y comiencen a impactar, rozar o desgastar las partículas del material que se desea. Los factores que intervienen son:

Velocidad a la cual gira el cilindro

Tamaño de las bolas

Relación cantidad de material-bolas

Temperatura a la cual se desarrolla el proceso

Temperatura de fusión del material

Usualmente, para obtener un menor tamaño en las partículas del material sometido al proceso, se introducen bolas de distintos tamaños para tener un resultado más homogéneo.

Las ventajas que presenta este método son:

Es útil para producir productos oxidables

Se puede realizar una pulverización húmeda

Realizar la síntesis de materiales con un menor tiempo y a bajas temperaturas

paso del tiempo, esto ocasiona que la muestra obtenida tenga fragmentos del material de las bolas. Una forma de disminuir la contaminación es cerciorarse que la resistencia de las bolas sea mayor a la de la muestra.

2.1.2 Bottom up

Con estos métodos se obtiene una reducción en la distribución de tamaños de las nanopartículas fabricadas, con respecto a la forma de obtención top-down y entre ellos están:

Descarga de arco

Descarga de arco en medio acuoso

Depósito químico en fase vapor, CVD

Condensación de vapor químico, CVC

Este método de fabricación es el que se utilizó en esta investigación para obtener las nanopartículas metálicas.

2.1.2.1 Descarga de arco

Este método se define como una descarga que produce un plasma proporcionando su propio mecanismo de emisión de iones hacia el sustrato [46-54].

Hay dos tipos de métodos de arco: pulsado y continuo. En el caso de arco pulsado, el arco es producido repentinamente usando un circuito de capacitores o circuito eléctrico, lo cual genera la suficiente energía para producir el plasma u otro circuito eléctrico. La duración del pulso depende del voltaje suministrado y de la capacitancia. Con respecto al método continuo, se utiliza una fuente de corriente directa para que el arco sea continuo.

voltaje de corriente directa, corriente alterna o radio frecuencia. Los electrodos pueden estar compuestos de un solo material o de varios, dependiendo del resultado que se desee.

El proceso comienza con la evacuación de la cámara utilizando el sistema de extracción de aire para producir vacío y; de esta forma, se genera la pureza necesaria. Posteriormente, se continúa con la inyección de un gas inerte, el cual tiene como finalidad minimizar la reacción de los precursores con el ambiente y, a su vez, controlar la presión dentro de la cámara. Después de establecer las condiciones deseadas, el voltaje es aplicado a los electrodos, el proceso de evaporación se lleva a cabo y la fabricación de las nanopartículas ocurre. Para que estas nanopartículas recién fabricadas no se dispersen por toda la cámara de reacción es recomendable colocar un sustrato donde se depositen estas nanopartículas de donde más adelante se retirarán. Esto es con la finalidad de no provocar una dispersión en toda la cámara, lo que minimiza la contaminación del material.

Debido a la descarga, el flujo de corriente calienta la superficie de los electrodos favoreciendo el desprendimiento de material. Los átomos de los electrodos se evaporan a causa de este calentamiento.

Los voltajes aplicados con mayor frecuencia están en el intervalo de 15 a 50 V, dependiendo del material de los electrodos; en cuanto a corriente, los valores utilizados oscilan entre 30 y 400 A.

El camino libre medio, se define como la distancia promedio recorrida por una molécula, ión o especie evaporada entre colisiones sucesivas. Este recorrido es inversamente proporcional a la densidad de estas partículas; a mayor densidad, menor camino libre medio. De no existir presiones controladas, el camino libre medio de las especies evaporadas sería muy corto, las moléculas o iones empezarían a recombinarse y el proceso de nucleación ocurriría muy rápido, lo que incrementa el tamaño de las nanopartículas obtenidas [45].

En cuanto al proceso de vacío, se requiere de altas presiones de gas para que ocurra la fabricación de nanopartículas. El átomo o la molécula evaporada pierde energía por medio de las colisiones con los átomos del gas inerte y sufre una condensación homogénea para formar los agregados de átomos (clusters).

La principal ventaja de este método es que se tiene un alto nivel de cristalinidad; de igual manera, la reproducibilidad del experimento es buena. Uno de los inconvenientes es que se obtiene una distribución de tamaños ancha y se requiere de un método adicional para separar las nanopartículas en grupos de tamaños similares.

2.1.1.2Descarga de arco sumergido

El método de arco eléctrico sumergido [55-61] es una técnica utilizada actualmente para la fabricación de nanopartículas. Consiste en mantener las mismas condiciones del método de arco eléctrico (2.1.1.2), agregando un medio acuoso que sustituye al gas inerte. Las principales ventajas de este método son:

No requiere de instalaciones de vacío, lo que disminuye el riesgo de utilizar gases explosivos o corrosivos.

Disminución en la pérdida de material sintetizado y minimiza los riesgos a la salud debido a que las nanopartículas producidas se concentran en un medio acuoso

Fácil acceso a la cámara de reacción durante la operación para cambiar cualquier dispositivo en el sistema.

Los primeros trabajos empleando este método datan del año 2001, en donde Hsin y colaboradores [62] fabricaron nanotubos de carbono en agua desionizada. En estos experimentos se utilizaron dos electrodos de grafito inmersos en un contenedor de vidrio con agua desionizada fría, los cuales están conectados a una fuente de energía que varía entre 22 y 27 V, así como entre 100 y 130 A. A su vez, el contenedor en donde se encuentran los electrodos se coloca en un recipiente de plástico en el que se hace circular agua fría, con la finalidad de mantener a baja temperatura el área de la descarga. Más tarde, ese mismo año, N. Sano y colaboradores [63, 64] fabricaron nanopartículas de carbono de forma esférica, conocidas como nano onions (nano

cebollas), por el método de arco eléctrico sumergido en agua desionizada. Los valores de voltaje

utilizados fueron 16 y 17 V con una corriente de 30 A. La mayoría de las nanopartículas obtenidas se encuentran en la superficie del agua y el resto caen al fondo debido a la aglomeración y el peso que poseen. El tamaño promedio es de 25 a 30 nm de diámetro en un intervalo de 5 a 40 nm. La pérdida de agua por evaporación, debido a las altas temperaturas desarrolladas en el momento de la descarga, es baja. La refrigeración y la autoalimentación del ánodo son mejoras propuestas por los autores para el aumento en eficacia de este método para la producción en masa de nanopartículas. Al centrarse en las nano onions depositadas en la

superficie del agua desionizada se observa que se encuentran en el intervalo de 4 a 36 nm de diámetro y poseen una superficie hidrofóbica debido a que éstas flotan a pesar de contar con una densidad de 1.64 g/cm3, que es mayor a la del agua.

En la publicación de M. Ishigami y colaboradores [65] se describe este método de fabricación de nanomateriales, en donde se eliminan las máquinas complejas y costosas asociadas a la generación del vacío necesario en el método de arco eléctrico convencional. La fabricación se puede ejecutar de manera continua y se puede escalar a niveles de producción industrial.

superficie del medio acuoso, las cuales están compuestas por un núcleo metálico que puede ser níquel, cobalto o hierro recubiertos de carbono.

2.1.2.1 Depósito químico en fase vapor

En el método de depósito químico en fase vapor o CVD (por sus siglas en inglés Chemical

Vapor Deposition) [68-75], las nanopartículas se forman como resultado de reacciones químicas

sobre la superficie de un sustrato caliente inmerso en una mezcla gaseosa, cuyas especies reaccionan químicamente entre sí para formar el compuesto deseado con base en la energía de activación aportada por el sustrato caliente. Por ello, el proceso se denomina CVD térmico.

Un sistema CVD está compuesto por un sistema de medición de la mezcla de gases inertes y reactivos, una cámara de reacción en donde exista un control de temperatura y un sistema para el tratamiento y eliminación de los gases de escape. El gas inerte, que por lo general es hidrógeno, nitrógeno o argón, y los reactivos que pueden ser haluros metálicos o hidrocarburos, se introducen en la cámara de reacción, la cual se calienta a la temperatura deseada. En algunos casos, el sustrato es calentado directamente.

Tabla A. Parámetros típicos en un sistema convencional CVD [68]

Temperatura Presión Precursores

≥ 800°C, típicamente 2000°C

≤10-6 a

1 Torr

Gases reactivos: halogenuros metálicos, carbonilos

Gas reductor: Gas inerte: ,

Otros gases: , , , otros hidrocarburos

Todos los sistemas CVD requieren de un mecanismo con el que se deben tratar los productos que se obtienen de la reacción química. Estos productos contienen varios componentes reactivos y potencialmente peligrosos, así como partículas en suspensión, que deben ser atrapados y neutralizados antes que los gases se escapen a la atmósfera.

El depósito por CVD se puede lograr por medio de la producción de diferentes reacciones químicas. Las reacciones entre los diversos componentes se producen en la fase de vapor sobre el sustrato calentado y una película sólida se deposita en la superficie. Las reacciones químicas utilizadas generalmente en CVD se muestran en la Tabla B.

Tabla B. Reacciones químicas en CVD [68]

Reacción Definición

Descomposición térmica o

Pirolisis

Un compuesto se separa en al menos otros dos, cuando se

somete a un aumento de temperatura.

Reducción Un átomo o ion gana electrones.

Oxidación Un compuesto cede electrones.

Hidrólisis Reacción ácido-base entre una sustancia, típicamente una

sal y agua. También se aplica a algunas reacciones

ácido-base en las que participa el agua y se rompe un

Las características principales del método CVD pueden resumirse del siguiente modo:

1. El sólido se deposita a moderadas o altas temperaturas por medio de una reacción química en fase vapor entre los precursores que se encuentran en forma gaseosa.

2. El proceso puede llevarse a cabo a presión atmosférica, así como a bajas presiones.

3. El uso del plasma y la activación del láser activa significativamente las reacciones químicas, lo que permite el depósito a temperaturas muy bajas.

4. La composición química del recubrimiento puede variar para obtener depósitos clasificados o las mezclas de recubrimientos.

Gracias a la aplicación de este método se puede fabricar una amplia variedad de metales, aleaciones, cerámicas y compuestos. Es una técnica versátil para la fabricación de nanopartículas, películas delgadas, y componentes estructurales independientes.

Tabla C. Aplicaciones de CVD

Recubrimiento tribológicos Películas decorativas. Recubrimientos resistentes al desgaste Películas superconductoras.

Películas aislantes Recubrimientos resistentes a altas

temperaturas que ofrecen resistencia a la corrosión.

Películas fotovoltaicas Polvos.

2.1.2.2 Condensación de vapor químico

La fabricación de partículas nanoestructuradas también se ha llevado a cabo mediante un proceso de CVD modificado, llamado condensación de vapor químico o CVC (Chemical Vapour

Condensation) [76-79]. El principio de este proceso se basa también en la nucleación en la fase

metalorgánicas pasan a través de un tubo caliente. Las moléculas individuales comienzan a descomponerse térmicamente y se unen para formar pequeños grupos o partículas. A la salida del tubo caliente, ocurre una expansión de los grupos de partículas, lo cual sirve para mitigar el crecimiento de la partícula y la aglomeración. Por último, las partículas se condensan en nitrógeno líquido refrigerado y el polvo obtenido puede ser desprendido del sustrato.

Con la aplicación del método CVC es posible fabricar nanopartículas que posean un núcleo metálico recubierto con carbono como lo muestra el trabajo de Z.H. Wang y colaboradores [76], en donde se obtuvieron nanopartículas de cobalto recubiertas con carbono, denominadas también nanocápsulas o estructuras core shell. En este proceso, el gas portador juega un papel importante,

debido a que se pueden fabricar distintos tipos de nanopartículas manipulando este factor y los precursores. Por otro lado, C.J. Choi, y colaboradores [77] fabricaron nanocápsulas de hierro y cobalto de estructura esférica con un núcleo metálico recubierto por óxidos metálicos.

El método de CVCha crecido rápidamente conun gran potencialen lapreparación de las

nanopartículas. Una de las ventajas de su aplicación es la versatilidad de productos obtenidos

debido a la amplia gama de precursores disponibles y la producción de gran cantidad de

nanopartículasconun estadono aglomerado.

2.2 Métodos de caracterización de nanopartículas metálicas

Los métodos de caracterización son de gran importancia debido a que determinan con precisión el comportamiento de un material para determinada aplicación, es decir, se debe entender la relación entre proceso, estructuras, propiedades y su rendimiento. Existe una gran cantidad de técnicas de caracterización para las nanopartículas, la aplicación de unas u otras depende de las propiedades que se espera que posean. Éstas se pueden dividir en técnicas: físicas, químicas, nucleares y espectroscópicas.

2.2.1 Difracción de Rayos X (XRD)

La difracción es un fenómeno que consiste en la dispersión y curvado aparente de las

ondas electromagnéticas cuando éstas encuentran un obstáculo. Este fenómeno es la causa de

que las ondas interfieran entre sí, superponiéndose para dar como resultado un patrón de

ondas.

La difracción de rayos X(XRD por sus siglas en inglés X-Ray Diffraction) [80-86] ha sido

utilizada para determinar la estructura de la escala atómica de los materiales. Esta técnica se

basaenelhechode quelalongitud de ondade los rayos Xescomparablealas distanciasentre

los átomos de la materia condensada. La difracción de rayos X de polvo, se utiliza para determinar la estructura atómica de los materiales cristalinos, sin la necesidad de grandes

cantidades de material a analizar. Por esta técnica se puede analizar fases policristalinas en

compuestos sólidos o películas crecidas sobre un sustrato.

En este método se utiliza el modelo propuesto por Bragg, en el que se considera a los

cristales como estructuras construidas en capas o planos tales que cada uno actúa como un

espejo semitransparente. Algunos de los rayos X que inciden en la muestra son reflejados fuera

del plano con un ángulo de reflexión igual al ángulo de incidencia, pero el resto es transmitido

para ser reflejado posteriormente por los planos subsecuentes.

El patrón de difracción se utiliza para identificar las fases cristalinas de la muestra y medir

sus propiedades estructurales, incluyendo la tensión, epitaxia, así como el tamaño y la

orientación de los cristales. De igual forma se pueden determinar defectos, perfiles de

concentración, espesor de la película y los arreglos atómicos en materiales amorfos y

multicapas. Para obtener esta información estructural y física en películas delgadas, existen

instrumentos y técnicas que están diseñados para maximizar la intensidad de difracción de los

rayos X, ya que el poder de difracción de películas delgadas es pequeño.

Los rayos X se generan, habitualmente, utilizando un dispositivo denominado tubo de

rayos X, donde las ondas electromagnéticas se generan por los impactos de electrones de alta

que están disponibles en un laboratorio de cualquier tamaño. Por lo general tienen baja

eficiencia y su brillo es limitado por las propiedades térmicas del material utilizado, el cual debe

ser continuamente enfriado debido a que gran cantidad de la energía cinética de los electrones

acelerados se convierte en calor cuando se desaceleran rápidamente durante el impacto a un

blanco de metal.

Entre las desventajas de este método se encuentran: en primer lugar, los picos se

superponen, de modo que la intensidad medida no puede ser asignada de forma exclusiva a los

correctos índices de Miller, que son un sistema de planos cristalográficos a los cuales se les

asigna un juego de tres números que se indican genéricamente con las letras (hkl). En segundo

lugar, aún cuando las intensidades son perfectamente separadas de manera que las magnitudes

de los factores de estructura se conocen, no se puede utilizar la transformada de Fourier para la

estructura de los factores medidos (con lo que se pueden conocer las posiciones atómicas)

debido a que sus fases no se conocen.

2.2.2 Microscopia electrónica

La microscopía electrónica ha revolucionado el conocimiento de múltiples disciplinas científicas, incluidas las de materiales. La principal ventaja de este tipo de microscopía es alcanzar una extraordinaria amplificación de la imagen de la muestra manteniendo un poder de resolución casi mil veces mayor que el óptico. Estas magníficas propiedades se deben a que la fuente de iluminación usada es un haz de electrones.

Figura 2.2. Esquema general del efecto del haz de electrones sobre una muestra que dan a lugar a los tipos de microscopía electrónica más importantes. (http://www.uned.es/cristamine/mineral/metodos/micr_electr.htm#tipos)

La formación de la imagen se produce por la dispersión de los electrones, está en función de la dispersión y, por consiguiente, perdida de los electrones (Figura 2.3). Esta capacidad de dispersión va a depender de las distintas estructuras atómicas de la muestra. El electrón retrodispersado es aquel que cambia su trayectoria al atravesar un átomo, mientras que el electrón secundario es aquel que surge del átomo al colisionar con él un electrón primario, que a su vez es retrodispersado. Estos fenómenos explican la imagen que se produce principalmente en un microscopio electrónico de transmisión y en uno de barrido.

2.2.2.1 Microscopia Electrónica de Transmisión TEM (Transmission Electron Microscopy)

El microscopio electrónico de transmisión (TEM) [87-94] tiene un modo de operar similar al del microscopio óptico, que está basado en el hecho de que la manera de actuar de un campo electromagnético sobre un haz de electrones es análogo a la acción de una lente de cristal sobre el haz de fotones. La imagen, sin embargo, se forma sobre una pantalla fluorescente como lo haría en una pantalla de televisor.

En TEM, un haz de electrones es enfocado para incidir sobre una muestra que debe tener un espesor menor a 200 nm. La señal se obtiene de electrones dispersados y no dispersados que penetran el espesor de la muestra a analizar. Posteriormente, una serie de lentes magnéticas que se encuentran en la misma posición de la muestra y debajo de ella, son responsables de entregar la señal a un detector, por lo general una pantalla fluorescente o una cámara de vídeo. Acompañando esta señal de transmisión, está una amplificación de la información espacial que se encuentra en la señal y es de por lo menos 50 veces hasta un factor de 106. Este intervalo de amplificación es facilitado por la pequeña longitud de onda de los electrones incidentes, y es la clave para las capacidades únicas asociadas con el análisis de TEM.

Las partes principales de un microscopio electrónico de transmisión son:

Cañón de electrones, que emite los electrones que chocan o atraviesan el espécimen, creando una imagen aumentada.

Lentes magnéticas para crear campos que dirigen y enfocan el haz de electrones.

Sistema de vacío, el cual es una parte muy importante del microscopio electrónico, debido a que se tiene la consideración de que los electrones pueden ser desviados por las moléculas del aire, esto requiere un vacío casi total en el interior de un microscopio de estas características.

Placa fotográfica o pantalla fluorescente que se coloca detrás del objeto a visualizar para registrar la imagen aumentada.

En cuanto a resolución, la técnica TEM posee alta resolución lateral espacial, que es la consecuencia de varias características del instrumento. En primer lugar, en el sentido más burdo, TEM tiene una alta resolución espacial, ya que utiliza un haz de electrones. Este haz se enfoca en una pequeña zona de la muestra, con un diámetro de aproximadamente 1µm. Más importante aún, la fuente de este haz es un cañón de electrones diseñado para emitir un haz altamente coherente de longitud de onda extremadamente pequeña. La longitud de onda, , con electrones de 100 keV es de 0,0037 nm, mucho más pequeña que la de la luz, los rayos X o neutrones que son utilizados en otras técnicas analíticas. Por último, la alta resolución espacial lateral se mantiene a través del uso de muestras muy delgadas. En la mayoría de los experimentos de TEM, las muestras deben ser, por lo general, de 200 nm. Para la mayoría de los materiales esto asegura poca dispersión, ya que cada electrón atraviesa la muestra, también se limita la difusión del haz de electrones. Cuanto mayor sea el voltaje de funcionamiento de un instrumento de TEM, mayor

es su resolución espacial lateral. El instrumental teórico de resolución de punto a punto es . Esto sugiere que incrementar el voltaje de operación de 100 kV a 400 kV debería proporcionar una reducción de casi 50% en el espacio resoluble mínimo ( se reduce de 0,0037 a 0,0016 nm en este caso) y se obtiene una resolución de punto a punto de 0.2 nm, estos instrumentos son conocidos como TEM de alto voltaje [89].

Una de las desventajas de TEM es la resolución de profundidad limitada. La información electrónica de la dispersión en una imagen de TEM se origina a partir de una muestra en tres dimensiones, pero se proyecta sobre un detector de dos dimensiones (una pantalla fluorescente, una placa de la película, o un arreglo de CCD, junto a una pantalla de TV). TEM ofrece dos métodos de observación de la muestra, el modo de difracción y el modo de imagen.

2.2.2.2 Microscopia Electrónica de Barrido SEM (Scanning Electron Microscope)

Para una detallada caracterización de materiales, el microscopio óptico ha sido sustituido por dos instrumentos más potentes: el Microscopio Electrónico de Transmisión (TEM) y el microscopio electrónico de barrido (SEM) [95-98]. Este a menudo sustituye al microscopio óptico en el estudio de materiales en bruto o en escala nanométrica debido a su costo razonable y la amplia gama de información que proporciona. Es fundamental para el análisis microestructural y, por lo tanto, importante para cualquier investigación relacionada con el procesamiento, propiedades y comportamiento de los materiales.

Las principales características del instrumento son: una columna óptico-electrónica generadora de un haz de electrones finamente colimado por distintos lentes que inciden sobre la superficie de la muestra analizada, un sistema de doble deflexión del haz electrónico, sistema de detección de las señales originadas en la superficie de la muestra, sistema electrónico de amplificación de estas señales y un sistema de visualización final de las imágenes (CRT).

La bobina del sistema de deflexión desplaza el haz de electrones sobre la muestra, de este modo, explora una región seleccionada de su superficie.

En SEM, un haz de electrones se enfoca sobre la muestra. Estos electrones interactúan con los átomos en la muestra cuando inciden en un punto de la superficie. Como los electrones penetran en la superficie, puede ocurrir una serie de interacciones que dan como resultado la emisión de electrones o fotones de la superficie. Una fracción de los electrones emitidos son recogidos por los detectores apropiados, y la señal de salida se puede utilizar para modular el brillo de un tubo de rayos catódicos (CRT). De esta manera se produce una imagen en el CRT, cada punto en donde el haz de electrones golpea a la muestra se asigna directamente al punto que le corresponde en la pantalla.

50 eV, por convención se denominan electrones secundarios. La mayoría de éstos son producidos en los primeros nanómetros de la superficie del material.

Los electrones de alta energía son aquellos que son dispersados sin pérdida de energía cinética por el núcleo de un átomo. Se consideran electrones retrodispersados cuando salen de la muestra con una energía mayor de 50 eV, incluyendo a los electrones Auger. Sin embargo la mayoría de estos poseen energía comparable a la que posee el haz de electrones principal. Cuanto mayor es el número atómico de un material, mayor es la probabilidad de que se produzca retrodispersión.

2.2.3 Espectroscopia de dispersión de energía EDS (Energy Dispersive Spectroscopy)

En ésta técnica se mide directamente la energía de los rayos X característicos emitidos

como resultado de la interacción de la muestra con un haz de electrones de alta energía. La identificación de los elementos presentes en una muestra se centra entonces en la determinación de las energías de los fotones X característicos emitidos.

El análisis de los rayos X característicos emitidos por una muestra alcanzada por el haz de electrones de alta energía de un microscopio de barrido (EDS) [98-101], permite identificar los elementos que componen dicha muestra. Este es el denominado análisis cualitativo. Con la medición adicional de la intensidad de los rayos X característicos y procesos de cálculo adecuados, también es posible analizar en forma cuantitativa la composición de la zona analizada

con una precisión del orden de 1%.

La principal ventaja del microanálisis por la técnica EDS es el pequeño volumen de

Cuando un haz de electrones de alta energía (10 a 50 keV) incide sobre la superficie de una muestra, da origen a una serie de señales. Por un lado, los electrones son frenados al aproximarse a la nube electrónica negativa de los átomos de la muestra. Parte de su energía es emitida como radiación electromagnética de longitud de onda muy corta (0.1 a 20 Å) en el rango correspondiente a los rayos X. El espectro total de las energías de los rayos X originados de esta manera se denomina espectro continuo, radiación blanca o bremsstrahlung. La energía máxima de este espectro corresponde al caso de frenado total, y es por lo tanto igual a E0 la energía del

haz de electrones incidente.

Por otro lado, la energía de los electrones del haz puede ser transferida parcialmente a los átomos de la muestra arrancando los electrones de las distintas órbitas. Las vacancias electrónicas así creadas, son inmediatamente llenadas (en menos de 10-15 segundos) por algún electrón de las orbitas superiores, y la diferencia de energías es radiada en forma de fotones. La energía de estas radiaciones es igual a la diferencia entre las energías de ambos niveles y es, por lo tanto, característica del átomo considerado. Entonces, mediante el análisis de la energía de esta radiación, denominada radiación característica, es posible identificar los elementos presentes en la muestra analizada.

En el sistema dispersivo en energía los rayos X característicos son analizados por un detector de estado sólido. Este consta de una lamina de Silicio (Si) monocristalino dopado con impurezas de Litio (Li).

ese elemento. Las zonas de mayor densidad de puntos corresponden a una mayor concentración del elemento.

2.2.4 Espectroscopia de fotoelectrones de rayos X, XPS (X-ray photoelectron spectroscopy)

El fundamento de la espectroscopia de fotoelectrones es el efecto fotoeléctrico, el cual fue descubierto por Hertz en 1887 y explicado por Einstein en 1905. Su desarrollo como una técnica analítica fue el resultado del meticuloso trabajo de Siegbahn y su grupo de Uppala en la década de los 60.

La espectroscopía de fotoelectrones generados por rayos X (XPS) [101-104] consiste en excitar una superficie con fotones de rayos X, con lo cual se arrancan electrones de los átomos de la muestra a estudiar. La medida de la energía de ligadura de los electrones que se encuentran en los niveles internos de los átomos (localizados en una región superficial de unas pocas capas atómicas), así como las intensidades de los picos de fotoemisión, permiten determinar el estado de oxidación y la concentración de los átomos superficiales. Además, el uso de la técnica con resolución angular y el análisis en profundidad mediante el decapado progresivo de la muestra por bombardeo iónico, resultan de enorme utilidad en diversas áreas.

El proceso de fotoemisión se divide, básicamente, en tres pasos: - Absorción e ionización (estado inicial)

- Respuesta del átomo y creación de un fotoelectrón (estado final)

- Transporte y escape del electrón (pérdidas intrínsecas y extrínsecas de energía)

Los componentes básicos de un espectrómetro XPS son: una cámara de ultra-alto vacío, la fuente de Rayos X, el analizador, un detector de electrones y el sistema de adquisición de datos.

El análisis cualitativo mediante XPS es posible para todos los elementos excepto el H y el He con una sensibilidad del orden de 0.5% y una profundidad mínima de análisis de una o dos capas atómicas.

La primera etapa en cualquier investigación en la que se usa XPS es el registro de un espectro general de la muestra entre 0-1000 eV de energía de ligadura, lo cual permite la identificación de los elementos presentes en la muestra excitada. El estudio de cada elemento precisa el registro de su correspondiente espectro en un rango estrecho de energías. Las posiciones y anchuras de línea de los picos de un espectro de fotoemisión pueden determinarse razonablemente bien, simplemente por inspección del mismo, cuando las líneas están bien separadas.

Desafortunadamente, éste no es el caso en un gran número de ocasiones. Por ejemplo, la existencia en la muestra bajo estudio de un determinado elemento en diferentes estados de oxidación, la existencia de procesos de “shake-up” que dan lugar a picos satélites a energías de ligadura (enlace) mayores que la del pico principal, la asimetría mostrada por los picos de fotoemisión en metales, etc., hacen que el análisis de los espectros XPS resulte complejo y obliga a utilizar procedimientos de deconvolución de curvas para poder extraer toda la información contenida en ellos.

En resumen, la técnica de XPS tiene las siguientes ventajas y desventajas: Ventajas:

- Análisis elemental para Z>3

- Reporta información química: estados de oxidación, electronegatividad de los ligandos, tipos de grupos funcionales en compuestos orgánicos

- Análisis cuantitativo (±10-20%) si se usan buenos estándares - Buena base de datos disponible

Desventajas:

- Poca resolución lateral con respecto a otras técnicas de análisis químico - Posibilidad de daños por radiación en muestras orgánicas, polímeros, etc.

- En muchas ocasiones los espectros requieren interpretación utilizando deconvolución.

2.2.5 Dispersión de luz dinámica, DLS (Dynamic Light Scattering)

El tamaño de las partículas medidas en un instrumento de dispersión de luz dinámica (DLS por sus siglas en inglés) [105-107], es el diámetro de la esfera que se difunde a la misma velocidad que la partícula se está midiendo. La mayoría de estos equipos tienen la posibilidad de medir tres características de las partículas o moléculas que se encuentren dispersas en un medio líquido.

Estos tres parámetros fundamentales son el tamaño de partículas, el peso potencial zeta y la biología molecular.

Con esta técnica, el sistema determina el tamaño de partícula realizando una medición del movimiento Browniano de las partículas que están presentes en la muestra a analizar mediante la dispersión de luz dinámica y, posteriormente, interpreta el tamaño resultante utilizando teorías establecidas.

Las partículas contenidas en un líquido se mueven aleatoriamente y su velocidad de movimiento se utiliza para determinar el tamaño de la partícula.

Se sabe que las partículas pequeñas se mueven rápidamente en un líquido y las partículas grandes se mueven lentamente. Este movimiento se está llevando a cabo todo el tiempo, por lo que es posible obtener dos "imágenes" de las muestras separadas por un intervalo corto de tiempo, por ejemploμ 100 s, de esta forma se puede determinar la distancia que la partícula se ha movido y, por lo tanto, determinar su tamaño.

Un sistema típico de DLS se conforma de seis componentes principales: el láser, la celda de medición en donde se deposita la muestra, detector, atenuador y una computadora.

En primer lugar, se utiliza un láser para proporcionar una fuente de luz y de esta forma iluminar las partículas de la muestra dentro de una celda de medición. La mayoría de los rayos láser pasa directamente a través de la muestra, pero algunos son dispersados por las partículas. Se utiliza un detector para medir la intensidad de la luz dispersada, el cual se coloca a 90° o a 173° con respecto a la muestra.

![Figura 1.1. Publicaciones relacionadas con nanotecnología en comparación a otras publicaciones por país de 1991 al 2007 [6]](https://thumb-us.123doks.com/thumbv2/123dok_es/5001275.77071/17.612.152.467.355.632/figura-publicaciones-relacionadas-nanotecnologia-comparacion-publicaciones-pais.webp)