I

NSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

SECCIÓN DE ESTUDIOS DE POSGRADO E INVESTIGACIÓN

UNIDAD ZACATENCO

AUTOMATIZACIÓN DE UN PROTOTIPO FUNCIONAL

DE EMBALAJE DE GRANOS

TESIS

QUE PARA OBTENER EL GRADO DE

MAESTRO EN CIENCIAS EN INGENIERÍA MECÁNICA

PRESENTA:

ING. MA. JOANA YÁÑEZ ESCOTO

DIRECTOR

DR. EZEQUIEL ALBERTO GALLARDO HERNÁNDEZ

INSTITUTO POLITÉCN¡CO NACIONAL

sEcRETAnín

or

INVESTlcaclóru YPoscRADo

ACTA DE REVrslóru

or

rEsls

En la Ciudad de México,

D. F.

siendolas 11:00

horas del día25

del mes deOctubre del

2013 se reunieron los miembros de la Comisión Revisora de la Tesis, designada por el Colegio de Profesores de Estudios de Posgrado e lnvestigaciÓn de E.S.I.M.E. para examinar la tesis titulada:..AUTOMATIZACIÓN DE UN PROTOTIPO FUNCIONAL DE EMBALAJE DE GRANOS'' Presentada por el alumno:

vÁñez ESCOTO MARíA JOANA

Apellido paterno

aspirante de:

Apellido materno Nombre(s)

Con registro:

Bl1lrl0l7l8

3MAESTRO EN CIENC¡AS EN INGENIERíN UECÁ¡¡ICE

Después de intercambiar opiniones los miembros de la Comisión manifestaron SU APROBACTÓN DE

LA fESrS, en virtud de que satisface los requisitos señalados por las disposiciones reglamentarias vigentes.

LA COMISIÓN REVISORA

Director(a) de tesis

OR ZTOUIEL ALBERTO GALLARDO HERNÁNDEZ Presidente

HUERTA

ORTEGA HERRERA

INSTITUTO

POLITÉ CNICO IYACIONAL

sECRETAni,q »n INVESTIGAcTóy y posGRADo

CARTA CESIÓAI DE DERECHOS

En la Ciudad de México, D.F. el día 31 del mes de Octubre del año 2013 , el (la) que suscribe María Joana Yáñez Escoto alumno(a) del Programa de Maestría en Ciencias en Inseniería Mecánica. con número de registro B110783, adscrito(a)

a

la

Sección de, manifiesto(a) que es

el (1a) autor(a) intelectual del presente trabajo de Tesis bajo la dirección del (de la, de los)

y

cede los derechos del trabajo tituladoCRANOS". al Instituto Politécnico Nacional para su difusión, con fines académicos y de

investigación.

Los usuarios de la información no deben reproducir el contenido textual, grálicas o datos

del trabajo sin el pernriso expreso del (de la) autor(a) y/o director(es) clel trabajo. Este

puede ser obtenido escribiendo a las siguientes clirecciones_yaej2929@email.com. Si el

permiso se otorga, el usuario deberá dar el agradecimiento correspondiente y citar la fuente del misnro.

,,AUTOM

AGRADECIMIETOS

A Dios gracias por permitirme ser y realizar este objetivo, casi tres años después de haberlo

iniciado. Quiero expresar un profundo agradecimiento, a todos lo que me brindaron su

ayuda y apoyo, para la consumación de esta etapa en mi vida.

Al Instituto Politécnico Nacional, particularmente a la SEPI-ESIME-ZACATENCO, por

permitirme formar parte de su comunidad al cursar uno de sus programas de posgrado. Al

CONACYT, por la confianza puesta en mi para realizar los estudios de maestría y apoyarme

para finalizar esta meta.

Al Dr. Ezequiel Gallardo Hernández, por transmitirme su confianza, conocimiento y

experiencia para el desarrollo de este proyecto durante todo este período y darnos la

oportunidad de formar parte del Grupo de Tribología. En general a todos los profesores que

en el posgrado participaron en mi desarrollo, particularmente al Dr. Manuel Vite Torres.

A mis padres Ma. Trinidad Escoto Martin y Andrés J. Yáñez Pérez, por educarme, darme su

amor, ejemplo y siempre apoyarme en las decisiones que he tomado en mi vida. Pero sobre

todo por darme las fuerzas para vencer los retos que se me han presentado en mi vida.

A mis hermanos Andrés y Eduardo Yáñez Escoto, por ser mis compañeros-cómplices de toda

la vida, simplemente el impulso para dar más todos los días. A mi familia y amigos por su

amor, respaldo y confianza.

A mis amigos y ya hermanos Luis A. Márquez Tamayo y Slaymen Rodea Ruiz, por cada

minuto que hemos recorrido juntos en esta etapa, sobre todo por las discusiones y debates

diarios que hicieron del proyecto un gran éxito.

A Claudia Domínguez, por acompañarme y tener siempre palabras de aliento en las largas

jornadas de trabajo, por ser parte de mi vida con su amistad, soporte y más; amiga gracias.

A Marco Valadez, por el apoyo brindado al inicio de este proyecto; y a todas las personas

que directa e indirectamente formaron parte de estos tres largos años, pues sin ellos

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

ÍNDICE GENERAL

Índice de Figuras

………..

V

Índice de Tablas

………...

IX

Simbología y Abreviaturas.

………

Xi

Resu e .………..

Xv

Abstract

……….

XvI

Introducción

………

XviI

Justifi a ió ...……….

XviII

Objetivos

………

XiX

Capítulo 1 La Industria del Embalaje

1.1 El Proceso de Embalaje

……….

2

. . E

alaje P i a io………..

3

. . E

alaje “e u da io………

3

. . E

alaje Te ia io……….

3

1.2 El Empaque

………..

4

. . P ote ió ………

4

. . “i plifi a ió ……….

4

. . Me adote ia……….

4

. . Opti iza ió de Costo……….

4

1.2.5 Tipos de Empaques

………

5

1.3 Antecedentes del Embalaje

………..

7

1.4 Situación Actual del Embalaje

………

....

9

1.5 Máquinas de Embalaje

……….

9

1.5.1 Máquinas de Embalaje Horizontales

……….

11

1.5.2 Máquinas de Embalaje Verticale

s………...

12

. . . VFF“, I te ite te………..

13

1.5.2.1

VFF“, Co ti ua………

14

1.5.3 Importancia de la Automatización en las Máquinas de Embalaje.

15

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

. . . . Auto atiza ió Fija………

16

1.5.3.1.2 Automatización

P og a a le……….

16

. . . . Auto atiza ió Fle i le……….

17

. . . Co t ol……….

17

Capítulo 2 Prototipo Funcional de Embalaje de Granos

2.1 Descripción del Prototipo y Funcionamiento

……….

21

2.2 Sistemas y Subsistemas

……….………..

23

2.2.1 Sistema de Formado de la Bolsa

………

23

2.2.2 Sistema de Desplazamiento

……….

26

2.2.3 Sistema de Sellado

………..

27

2.2.3.1 Subsistema de Sellado Vertical

……….

27

2.2.3.2 Subsistema de Sellado Horizontal

………..

28

2.2.3.3.Subsistema de Corte

……….……….

28

2.2.4 Sistema Estructura

……….………..

29

Capítulo 3 Etapa de Diseño

. Co p e sió del P o le a………..

31

. . Ide tifi a ió del Clie te………

31

. . Re ue i ie tos y E pe tativas del Clie te………

31

3.1.3 Importancia de los Requerimientos del Cliente

……….

32

3.1.4 Evaluación de la C

o pete ia………

34

3.1.5 Términos Mesurables de Ingeniería

………

35

3.1.6 Matriz de

Co ela ió ……….……….

38

3.1.7

Rela ió E t e los Re ue i ie tos de I ge ie ía……….

39

3.1.8

Metas de Diseño……….……….

40

3.2 Diseño Conceptual

……….……….

44

3.2.1 Revisión de los Requerimientos del Cliente

……….

44

3.2.1.1 Función Global del Producto

……….

45

3.2.1.2 Limites del S

iste a………..

46

3.2.1.3 Funciones Técnicas

………..

48

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

3.2.3 Generación de Conceptos

……….

51

3.2.3.1 Listas de Control

………..

52

3.2.3.2 Matriz Morfológica

………..

54

3.2.3.3 Definición de Conceptos

………..

56

3.2.4 Evaluación de Conceptos

………..

59

3.2.4.1 Factibilidad del C

o epto……….

59

3.2.4.2 Disponibilidad Tecnológica

……….

61

3.2.4.3 Filtro

Re ue i ie tos del Clie te P

asa / no P

asa ……….

62

3.2.4.4 Matriz de Decisión

……….

63

3.2.5 Concepto de Diseño

………..

67

3.3 Diseño de Detalle

……….

67

3.3.1

“iste a de Desplaza ie to……….

68

. . “iste a de “ellado……….

69

. . “iste a Est u tu a……….

72

3.3.4 Control de

Ope a io es………..

72

Capítulo 4 Manufactura, Ensamble y Costos

4.1 Manufactura de Gabinete

de Co t ol.………

79

. E sa

le………

81

4.2.1 Sistema de D

esplaza ie to……….

81

4.2.2 Sistema de Sellado

…..………..

82

4.2.3 Sistema E

st u tu a……….

83

4.2.4 Gabinete de C

o t ol………..

84

. Costos………..

88

4.3.1 Costo de M

a ufa tu a……….

88

4.3.1.1 Costo de Componentes y M

ate iales……….

88

4.3.1.2 Costo de C

apital………

91

4.3.1.3 Costo de Mano de O

a………

91

4.3.2 Costo T

otal………

92

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

Capítulo 5 Programación e Interfaz Gráfica de Usuario

. Diseño de P og a a ió ……….

94

5.1.1 Control por Lazo Abierto

………..

95

5.1.2 Control por Lazo C

e ado……….

95

. Diag a a de Flujo………...

96

. . Ope a io es Co pletas……….

97

. . “iste as………

101

. P og a a ió ………

103

. . Modo p ue a……….

104

5.3.1.1 Pruebas por Sistemas I

dividuales….………

104

5.3.1.2 Prueba G

e e al……….

106

. . Ope a ió ……….

106

5.3.2.1 Modo

Ma a………..

106

5.3.2.1 Modo Longitud.

………

107

. I te faz G áfi a de Usua io………

108

. . Modo P ue a……….

109

. . Ope a ió ……….

110

. Ma ual de Usua io………..

111

. . Co figu a ió de Botos y HMI………

111

5.5.2 Instalación del Equipo

……….

112

. . E e dido y Pa a et iza ió ……….

113

5.5.4

Ma te i ie to………

113

Conclusiones

………..

114

Glosario

………..

115

Referencias

………..

120

A e o A : Cál ulos, Diag a as y Pla os

.

……….

123

A e o B : I st u tivos………

138

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

ÍNDICE DE FIGURAS

Figura 1.1 El embalaje en la cadena logística del producto.

2

Figura 1.2 Niveles del embalaje.

3

Figura 1.3 Primeros envases, vasijas de arcilla.

7

Figura 1.4 Primeras máquinas de embalaje.

10

Figura 1.5 Componentes básicos de una máquina de embalaje horizontal.

12

Figura 1.6 Componentes básicos de una máquina de embalaje vertical

intermitente.

13

Figura 1.7 Detalle del sistema de formado de una, VFFS intermitente.

13

Figura 1.8 Máquina de embalaje vertical continua.

14

Figura 1.9 Automatización industrial.

15

Figura 1.10 Control lazo cerrado.

18

Figura 1.11 Control lazo abierto.

18

Figura 1.12 Máquina automática de embalaje vertical continua.

19

Figura 2.1 Primer ensamble, prototipo funcional de embalaje de granos.

21

Figura 2.2 Diagrama de flujo: Funcionamiento básico del prototipo de

embalaje de granos.

22

Figura 2.3 Diagrama: Sistemas y subsistemas del prototipo de embalaje.

23

Figura 2.4 Sistema de formado, diseño en Solidworks.

23

Figura 2.5 Elementos de formado.

24

Figura 2.6 Sistema de formado, caja de rodillos.

25

Figura 2.7 Formador y detalle de ingreso de película.

25

Figura 2.8 Sistema de desplazamiento.

26

Figura 2.9 Subsistema de sellado vertical.

27

Figura 2.10 Subsistema de sellado horizontal.

28

Figura 2.11 Subsistema de corte.

29

Figura 2.12 Sistema estructura.

29

Figura 3.1 Modelo Kano.

31

Figura 3.2 Matriz de correlación, estructura de la casa de la calidad QFD.

38

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

Figura 3.4 Casa de la calidad QFD completa de automatización.

43

Figura 3.5 Diagrama: Función de automatización, como flujo de energía.

45

Figura 3.6 Diagrama: Función de automatización, como flujo de materia.

45

Figura 3.7 Diagrama: Función de automatización, como flujo de

información.

45

Figura 3.8 Diagrama: Modelo de función global de automatización en

prototipo de embalaje de granos

46

Figura 3.9 Diagrama: Entorno, límites y funciones de servicio del sistema

de automatización

47

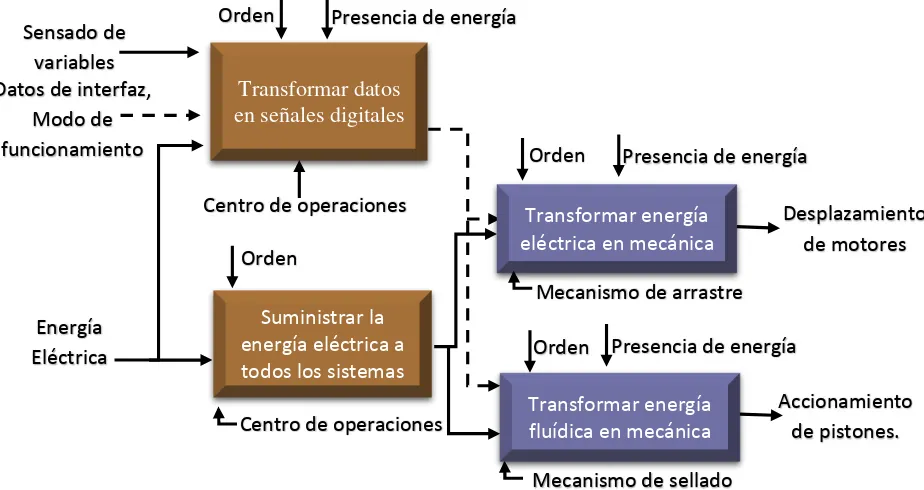

Figura 3.10 Diagrama: Funciones técnicas.

49

Figura 3.11 Diagrama funcional de mayor nivel, A-0.

49

Figura 3.12 Diagrama funcional primer nivel de descomposición, A-1.

50

Figura 3.13 Diagrama funcional segundo nivel de descomposición, A-2.

50

Figura 3.14 Motor a pasos A63K-G5913 y driver para 5 fases MD5-HF28

68

Figura 3.15 Termopar K y circuito compensador de punta fría.

69

Figura 3.16 Resistencia de cartucho.

70

Figura 3.17 Electroválvula 5-2.

70

Figura 3.18 Servoválvulas montadas en base múltiple y unidad de

mantenimiento.

71

Figura 3.19 Pruebas generales del sistema neumático.

71

Figura 3.20 Mini switch de rodillo, sensor de puerta.

72

Figura 3.21 PLC-HMI marca Unitronics modelo OPLC Vision V350-35TR34.

73

Figura 3.22 Interruptor general P1-25/ES/SVB y selector de encendido/

apagado.

73

Figura 3.23 Botón de paro de emergencia, marca Moller, modelo

M22-PVS/K01.

74

Figura 3.24 Armario de acero con fijación tipo mural.

75

Figura 3.25 Contactores magnéticos e interruptores de sobrecarga

térmicos.

76

Figura 3.26 Interruptor termomagnético e interruptores automáticos

bifásicos.

76

Figura 3.27 Fuente de voltaje conmutada, modelo HF60W-SL-24.

77

Figura 4.1 Montaje superficial de elementos en puerta (a) y en la placa de

montaje (b), del gabinete.

79

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

Figura 4.3

Operación de corte y remoción de material en gabinete de

control con caladora a) y d), con limas b), punzadores e), f).

Entradas y salidas de aire de ventiladores e).

80

Figura 4.4. Operación de taladrado, corte y montaje superficial de canaletas

y riel.

80

Figura 4.5 Ensamble de motor en soporte deslizable.

81

Figura 4.6 Ensamble total de la fibra óptica, detalle de cuello de ganso para

ajuste.

81

Figura 4.7 Vista superior e inferior de la prensa de soporte de la fibra

óptica.

82

Figura 4.8 Ensamblado de las resistencias en las mordazas, (área marcada).

82

Figura 4.9 Ensamble de unidad de mantenimiento y electroválvulas.

83

Figura 4.10 Conexión de manguera del sistema de sellado.

83

Figura 4.11 Ensamble de los pulsadores tipo mini switch de rodillo en el

prototipo.

83

Figura 4.12

Ensamble de elementos de comunicación en gabinete, PLC (1), interruptor rotativo trifásico (2), selector de encendido /

apagado, botón de paro (4).

84

Figura 4.13 Ensamble de los ventiladores en el cuerpo de gabinete, lado

izquierdo.

85

Figura 4.14 Ensamble de placa de montaje con elementos en gabinete.

85

Figura 4.15 Ensamble de prensaestopas, en la tapa inferior del gabinete.

85

Figura 4.16 Ensamble de clavija de conexión general.

86

Figura 4.17 Ensamble y conexión de todos los elementos del gabinete de

control.

86

Figura 4.18 Instalación de glándulas en el prototipo para cableado.

87

Figura 4.19 Instalación del gabinete de control en el prototipo.

87

Figura 4.20 Vistas finales del gabinete montado en el interior y exterior.

87

Figura 4.21 Esquema de costos de un producto

88

Figura 5.1 Relación de entradas y salidas con el controlador.

94

Figura 5.2 Diagrama de control por lazo abierto, para movimiento

mordazas de sellado.

95

Figura 5.3 Diagrama de control por lazo abierto, para movimiento de

sistema de poleas.

95

Figura 5.4 Diagrama de control por lazo abierto, para paro de emergencia

categoría 1.

95

Figura 5.5 Diagrama de control por lazo abierto, para comunicación con el

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

Figura 5.6 Diagrama de control por lazo cerrado, para calentamiento de

mordazas de sellado

96

Figura 5.7 Diagrama de control por lazo cerrado, para desplazamiento de

poleas por marca.

96

Figura 5.8 Diagrama de control por lazo cerrado, para apertura de puertas,

paro de emergencia.

96

Figura 5.9 Diagrama de flujo, preoperación.

97

Figura 5.10 Diagrama: Etapas de proceso de empacado, modo prueba.

98

Figura 5.11 Diagrama: Etapas de proceso de empacado, modo proceso.

99

Figura 5.12 Diagrama de flujo: Rutina de apagado.

100

Figura 5.13 Diagrama de flujo: Rutina de apago de emergencia.

100

Figura 5.14 Diagrama de flujo: Sistema de sellado superior.

101

Figura 5.15 Diagrama de flujo: Sistema de desplazamiento, modo longitud.

101

Figura 5.16 Diagrama de flujo: Sistema de desplazamiento, modo marca.

102

Figura 5.17 Diagrama de flujo: Sistema de sellado horizontal y sistema de

corte

102

Figura 5.18 Diagrama de flujo: Selección de modo de acción, principal.

103

Figura 5.19 Diagrama de flujo: Selección de modo de acción, prueba.

104

Figura 5.20 Diagrama de flujo: Selección de sistema individual a probar

104

Figura 5.21 Ejemplo: Programación escalera, para la prueba de sellado

horizontal con corte.

105

Figura 5.22 Diagrama de flujo: Selección de modo de acción, prueba general

106

Figura 5.23 Ejemplo: Programación escalera con subrutinas.

107

Figura 5.24 Diagrama de flujo: Selección de longitud.

107

Figura 5.25 Ejemplo: Programación escalera, elección de longitud.

108

Figura 5.26 Pantalla: Menú principal.

108

Figura 5.27 Pantalla: Selección de tipo de prueba

109

Figura 5.28 Pantalla: Prueba individual de sistemas.

109

Figura 5.29 Pantalla: Prueba de temperatura.

109

Figura 5.30 Pantalla: Operación por marca

110

Figura 5.31 Pantalla: Operación por longitud.

110

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

ÍNDICE DE TABLAS

Tabla 1.1 Principales materiales usados en los empaques.

5

Tabla 1.2 Cronología del embalaje.

7

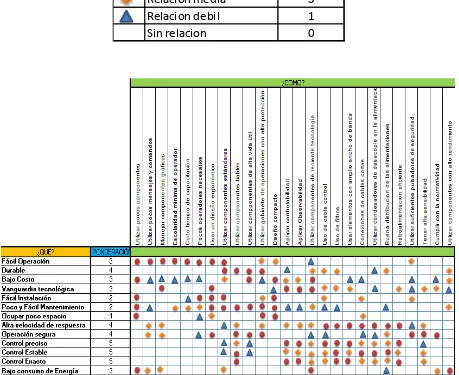

Tabla 3.1 Requerimientos del cliente y clasificación.

32

Tabla 3.2 Matriz de importancia relativa en los requerimientos deseables.

33

Tabla 3.3 Ponderación real de los requerimientos del cliente.

34

Tabla 3.4 Evaluación de la competencia: Calificación por requerimiento.

35

Tabla 3.5 Términos mesurables de ingeniería.

35

Tabla 3.6 Simbología de matriz de correlación.

38

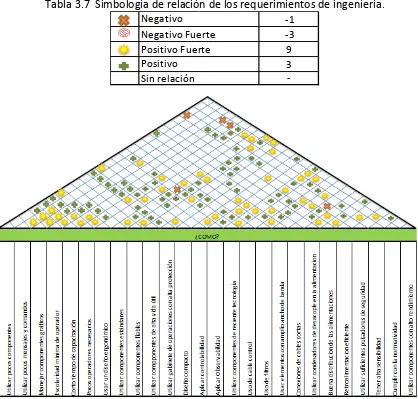

Tabla 3.7 Simbología de relación entre los requerimientos de ingeniería.

39

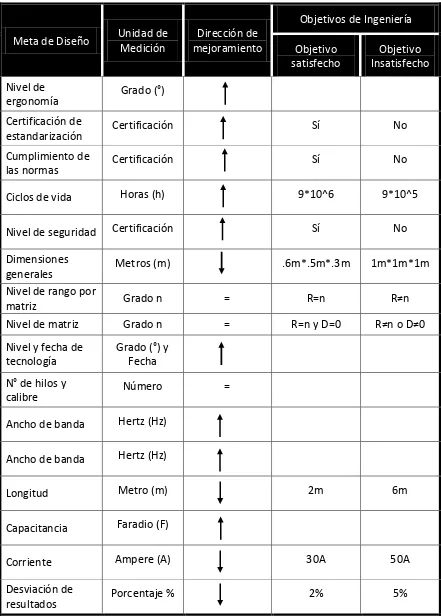

Tabla 3.8 Metas de diseño, unidad dirección y objetivos de ingeniería.

40

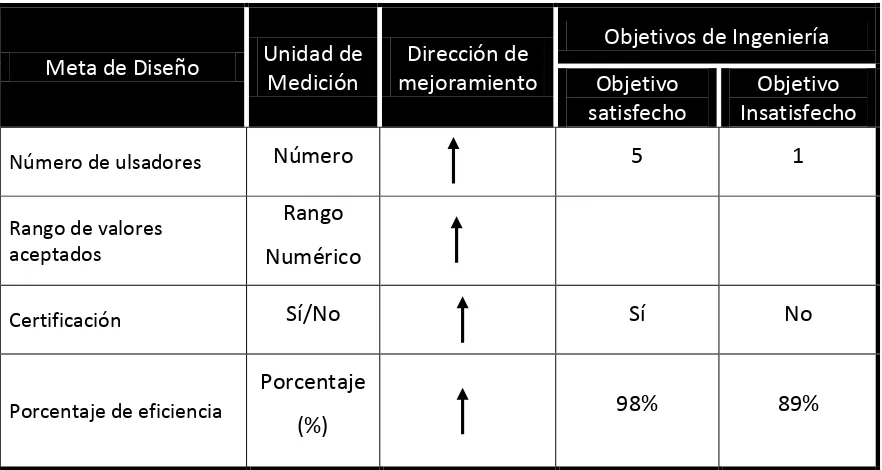

Tabla 3.9 Ponderación de las metas de diseño.

42

Tabla 3.10 Generación de conceptos por brainstorming y sinéctica.

51

Tabla 3.11 Matriz morfológica del sistema de sellado.

54

Tabla 3.12 Matriz morfológica del sistema de desplazamiento.

55

Tabla 3.13 Matriz morfológica del sistema estructura.

55

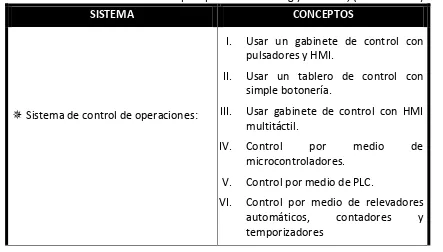

Tabla 3.14 Matriz morfológica del sistema de control de operaciones.

55

Tabla 3.15 Definición de conceptos por sistemas.

56

Tabla 3.16 Evaluación de conceptos por factibilidad.

59

Tabla 3.17 Evaluación de conceptos por los requerimientos el cliente.

62

Tabla 3.18 Matriz de decisión, sistema de sellado I.

63

Tabla 3.19 Matriz de decisión, sistema de sellado II.

64

Tabla 3.20 Matriz de decisión, sistema de desplazamiento I.

64

Tabla 3.21 Matriz de decisión, sistema de desplazamiento II.

65

Tabla 3.22 Matriz de decisión, estructura.

65

Tabla 3.23 Matriz de decisión, sistema de operaciones I.

66

Tabla 3.24 Matriz de decisión, sistema de operaciones II.

66

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

Tabla 4.1 Costos de componentes, equipo neumático.

89

Tabla 4.2 Costos de componentes, eléctricos-electrónicos.

89

Tabla 4.3 Costo de capital.

91

Tabla 4.4 Costo de mano de obra.

91

Tabla 4.5 Costo total.

92

Tabla 5.1 Configuración de botones y HMI.

111

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

SIMBOLOGÍA Y ABREVIATURAS

A Ampere

AC Corriente Alterna

a.C. Antes de Cristo, Antes de Nuestra Era.

AISI American Iron and Steel Institute, Instituto Americano del Hierro y el Acero.

AWG American Wire Gauge, Calibre de Cable Estadunidense.

BPM Bolsas por Minuto.

C Número Total de Comparaciones.

°C Grados Centígrados.

CHI Interfaz Hombre Computadora.

CM Contactor Magnético.

cm Centímetro.

� 2 Centímetro Cuadrado. CN Cilindro Neumático.

Cp Calor Específico.

c/s Ciclos por Segundo.

d Distancia.

d. C. Después de Cristo.

DC Corriente Directa.

DIN Deutsches Institut für Normung, Instituto Alemán de Normalización.

EV Electroválvula.

f Frecuencia.

F Faradio.

F Fuerza.

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

h Horas.

HMI Interfaz Hombre Máquina.

HP Caballos de Potencia.

Hz Hertz.

I Corriente.

IAB Interruptor Automático Bifásico.

IEC International Electrotechnical Commission, Comisión Electrónica Internacional

In Pulgada.

Ir Importancia Relativa.

ISO International Organization for Standardization, Organización Internacional de Normalización.

ISR Interruptor Seccionador Rotativo.

ITM Interruptor Termomagnético.

Kb Kilobytes.

Kcal Kilocalorías.

���

��°� Kilocalorías sobre Kilogramo por Grado Centígrado.

Kg Kilogramo.

Kgfcm Kilogramo Fuerza por Centímetro.

Kpps Kilo Pulsos por Segundo.

Kw Kilowatts.

m Metro.

2 Metro Cuadrado.

mA Miliamperes.

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

mm Milímetro.

ms Milisegundo.

m/s Metros sobre Segundo.

N Newton.

N Número de Requerimientos Deseables.

N-cm Newton por Centímetro Lineal.

NEMA National Electrical Manufactures Association, Asociación Nacional de Fabricantes Eléctricos.

Nm Newton Metro.

NOM Normas Oficiales Mexicanas.

NPN Transistor con Una Capa de Material Dopado P entre Dos Capas N.

P Potencia.

p Polo.

Pa Pascal.

PLC Controlador Lógico Programable.

PNP Transistor con Una Capa de Material Dopado N entre Dos Capas P.

P.U. Precio Unitario.

PYMES Pequeña y Mediana Empresa.

Pz Pieza.

QFD Despliegue de Funciones de Calidad.

r Radio.

rad Radianes.

rad/s Radianes sobre Segundo.

RPM Revoluciones por Minuto.

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

T Temperatura.

t Tiempo.

UM Unidad de Mantenimiento.

V Velocidad.

V Voltio.

VFFS Vertical Form, Fill and Seal Machine, Máquina de Embalaje Vertical.

Vp Masa a Calentar.

W Watt.

w Velocidad Angular.

° Grado.

∅ Diámetro.

� Número Pi.

∑ + Sumatoria de Importancias Positivas.

Ω Ohm.

$ Pesos mexicanos.

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

RESUMEN

El proyecto realizado, muestra el diseño, desarrollo e implementación de un sistema de

control y automatización asociado a un prototipo funcional de embalaje de granos;

empleando ingeniería y tecnología mexicana. Todo ello permite la operación automática

del prototipo; al optimizar sus procesos, empleando elementos de control estándar y de

alta tecnología, logrando ser accesible y competitivo en el mercado.

Este trabajo, se inicia con el estudio y análisis detallado del proceso de embalaje, los

empaques, las máquinas de envasado automático y los sistemas de control-automatización.

Posteriormente, se describen sus características, su funcionamiento y las tareas a

automatizar.

Para encontrar los objetivos o metas de diseño, se utiliza la metodología del Despliegue de

la Función de Calidad QFD , particularmente, para obtener la mejor solución conforme a

las necesidades del cliente. La etapa siguiente consistió en realizar el diseño conceptual y

de detalle, utilizando diferentes métodos de creación y evaluación.

Finalmente, se construyó y ensambló el sistema de control (basado en la utilización de un

PLC-HMI), que fue utilizado exprofeso para el prototipo. Considerando las funciones a

realizar, el tipo de datos a manipular y el comportamiento de las principales variables del

sistema, se creó un programa capaz de satisfacer las necesidades; como también una

interfaz gráfica, que proporciona al operario una adecuada comunicación y la visualización

completa de cada una de las tareas.

También se presenta, una descripción de los costos que intervinieron en el proyecto y a

través de su análisis se obtuvo el precio de venta óptimo por automatización, el cual es

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

ABSTRACT

The thesis, shows the design, development and implementation of an automation control

system for a grain packaging prototype. The objective is create on automatic operation of

the prototype, using standard and high-tech elements, with an affordable and competitive

cost.

The process started with the investigation and analysis of: the packaging process, packages,

packaging machine and automation control system; later, describes the prototype

characteristic, its operation, and the tasks to automate.

The information obtained enable start the design process. The objectives and design goals

are elaborate using initially the methodology Quality Functio Deploy e t QFD . With a

different methodologies, the final concept design and the terminal product were obtained.

Following the design concepts and their specification, the control system (PLC-HMI) is

constructed, assembled and implements in the prototype. Considering the functions, the

data management and the behavior of key variables, it was created a program that can of

meeting the needs, as a graphical interface, which provides a correct communication with

the operator and a comprehensive view of the tasks.

The project was completed with the automatic operation of the prototype; also the costs

of the project and through their analysis was obtained optimum selling price, which is

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

INTRODUCCIÓN

En la actualidad, la industria ha sufrido numerosas modificaciones en su estructura y procesos;

demandando constantemente un cambio en todas sus áreas, a fin de poder participar de manera

eficiente y competitiva en un mercado globalizado. Entre los ejemplos que se pueden mencionar

se encuentra el embalaje, sea tal vez la etapa de la producción que más se cuida, porque la

mayoría de las empresas subcontratan este servicio.

En ésta, se desarrolla la presentación del producto, que les permite a las empresas tener nuevas

innovaciones, mayores ventas o clientes; por lo tanto, la exigencia es mayor debido a que la

rapidez y el flujo constante del producto son indispensables, así como la velocidad y eficacia con

que trabaje el personal y las máquinas. Por ello es necesario utilizar nuevas tecnologías con el

fin de mejorar la calidad del producto y aumentar la productividad.

Los primeros indicios del embalaje datan del año 8000 a.C., desde entonces ha ido

evolucionando y diversificándose en una variedad impresionante de tipos de empaques, con el

uso de tecnología de punta en años recientes [1]. Por otro lado, los procesos de llenado manual,

muestran gran cantidad de defectos como: diferencias en el peso, tiempos muertos en el llenado

del producto y mala calidad del empaque entre otros. En el siglo XX, el empaque fue una

estrategia de marketing. Actualmente, es una industria en constante transformación [1]. Donde,

las máquinas de embalaje o envasado automáticas son pieza clave para reducir

considerablemente el tiempo de producción así como aumentar la calidad del envase.

Las casas comerciales internacionales y nacionales manufacturan maquinaria de envasado

automático para productos líquidos, semilíquidos, granulados, en polvo, etc.; requeridos

principalmente por la industria alimenticia, cosmética y farmacéutica.Sin embargo, la mayoría

de las empresas dedicadas a la elaboración de este tipo de maquinaria, son de origen extranjero

y sólo existen algunas pymes que se han dado a la tarea de desarrollar este tipo de tecnología.

El presente trabajo está dividido en cinco temas importantes, que son: La industria del embalaje;

Prototipo funcional de embalaje de granos; Etapa de diseño; Manufactura, ensamble y costos y

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

JUSTIFICACIÓN

El proceso de embalaje puede empezar con el simple hecho de tomar una bolsa, llenarla a

mano y cerrarla. Los sistemas de cierre pueden ser múltiples, haciendo un nudo al plástico,

colocando una grapa, un alambre, o sellándola. Existen máquinas de embalaje manuales de

muy diversos tamaños y formas que en determinado momento pueden ser la solución para

micro empresas, ya que no tienen altas producciones que satisfacer al apenas comenzar su

crecimiento.

Sin embargo, las empresas grandes, medianas y recientemente las PYMES no pueden

realizar esta tarea de forma manual, pues implica la utilización de muchos trabajadores, los

cuales, idealmente, deberían de trabajar de forma ininterrumpida por largas jornadas para

satisfacer la producción requerida. En su lugar, necesitan utilizar máquinas automáticas que

realicen este proceso de manera más rápida y eficiente para reducir los costos y aumentar,

tanto la productividad como la calidad del empaque.

No obstante, este tipo de maquinaría se desarrolla principalmente por empresas

extranjeras y un limitado número de nacionales, siendo la razón de su elevado precio.

Reducir el costo de la maquinaria pondría a las pequeñas empresas en la posibilidad de

adquirirlas.

El fabricar una máquina de embalaje con ingeniería, tecnología y mano de obra mexicana,

es la ventaja que permite reducir su precio notablemente, además de eliminar el costo de

importación que se le suma a la maquinaria extranjera, logrando potencializar el mercado

nacional.

Proveer el grado de automatización necesario para competir en el mercado, ajustándose a

un presupuesto rentable; otorga la posibilidad de comercializar dicha maquina en la

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

OBJETIVO

GENERAL:

Desarrollar tecnología e ingeniería nacional en el área de control para el

sistema de automatización de un prototipo funcional de embalaje de granos.

ESPECÍFICOS:

Automatizar las tareas del prototipo como: Sellado, desplazamiento, corte

entre otras.

Permitir una fácil y segura operación.

Desarrollar la programación secuencial de las tareas.

Crear una interfaz gráfica fácil y amigable al usuario.

Crear un tablero de operación general para el usuario.

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

CAPÍTULO I

LA INDUSTRIA DEL

EMBALAJE.

Se exponen los siguientes puntos:

Explicación de proceso de embalaje.

Descripción de las características del empaque y envase.

Narración breve de la historia del embalaje.

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

1.1

EL PROCESO DE EMBALAJE

Al adquirir cualquier producto existe un elemento en común en la mayoría, el empaque o

envoltura que los contiene. El embalaje es todo aquello que acompaña y protege al

producto intrínseco, de manera unitaria o colectiva, desde el momento de la producción

hasta su consumo (cadena logística, ver Figura 1.1); es decir, durante las operaciones de

manejo, carga, transporte, descarga, almacenamiento, estiba y exhibición.

Figura 1.1 El embalaje en la cadena logística del producto [29].

El embalaje de ciertas mercancías, ha sido una necesidad desde la antigüedad, cuyo

propósito principal es la de proteger la mercancía que contiene frente a agentes externos;

pueden ser de tipo mecánico, como son: Choques, caídas, doblado, carga etc., ó también

de otra naturaleza, como los generados por cambios extremos de temperatura, presión,

humedad o excesiva radiación solar.

De esta manera, el embalaje mantiene al producto con una presentación aceptable, de

excelente calidad y estéticamente agradable. Donde se destaca el nombre o marca del

producto, logrando que se distinga de otros similares. El éxito o fracaso en el mercado, va

a depender del buen diseño de empaque, entre otros aspectos. Existen 3 niveles de

LA INDUSTRIA DEL EMBALAJE

1.1.1 Embalaje Primario

Es aquel que está en contacto directo con el producto específico. Su función principal, es la

de contenerlo. Se le conoce con el nombre de envase. Además, permite que el producto

sea pesado o medido, de fácil uso y aplicación, con la dosificación adecuada, sin desperdicio,

y de simple reutilización.

1.1.2 Embalaje Secundario

Se le llama empaque, dado que protege al producto con o sin embalaje primario,

generalmente se descarta en el momento del uso. Ya que no cumple, una función ligada

directamente al producto, se puede desechar. Mediante el proceso de etiquetado, se logra

la diferenciación y recordación de marca; donde se encuentran las especificaciones de

manera gráfica o textual del producto, como su forma de uso o consumo.

1.1.3 Embalaje Terciario

Frecuentemente se le denomina como embalaje. Protege la mercancía durante el

transporte y distribución dentro de la cadena logística, además contiene varias unidades

de empaques [2].

Figura 1.2 Niveles del embalaje

En este trabajo, los términos de empaque y envase se utilizan por igual, pues el nivel

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

1.2

EL EMPAQUE

Además de contener al producto cumple con las siguientes funciones que se describen a

continuación:

1.2.1 Protección

El empaque debe proveer de ciertas propiedades, tales como: resistencia a la compresión,

vibración, caídas, choque lateral, a la humedad y cambios bruscos de temperatura, así como

un adecuado sellado para protegerlo de la contaminación de microorganismos. Incluso

durante su etapa de exhibición debe cumplir la función de disuadir a las personas que

intenten probar el producto antes de comprarlo, para ello se anexan lengüetas de cierre,

tiras alrededor de los tapones y “topes en la cu ierta de las latas.

1.2.2 Simplificación

Debe tener un diseño específico y ergonómico para optimizar: la maquineabilidad, nuevos

usos como tapones y cerraduras diseñadas para impedir que sean manipulados por niños,

o envases especiales para personas con capacidades diferentes, así como el fácil manejo

para los pallets, contendores, almacenaje , transporte o el consumidor.

1.2.3 Mercadotecnia

A través de las etiquetas, los precintos y un diseño novedoso con excelente presentación,

se logra la: Atracción, promoción, identificación de compra, diferenciación, además de

brindar la información del producto (cantidad, caducidad, lote, código de barras, dirección

del productor), que es útil para el consumidor y para los procesos de la cadena logística.

1.2.4 Optimización de Costo

El tipo de embalaje se basa en los factores de costo, producción, distribución, publicidad y

la estrategia de mercadotecnia; a fin de incrementar las ventas y de ser posible añadir un

LA INDUSTRIA DEL EMBALAJE

En los últimos años, se ha adicionado otra función al empaque, el ser amigable con el medio

ambiente (reutilizable, reciclable, etc.). Por ello, su fabricación, uso y tratamiento posterior

debe cumplir con la normatividad vigente de envase y embalajes reciclables [3].

1.2.5 Tipos de Empaques

Los tipos de empaque incluyen cajas de cartón o plástico plegables o rígidas, cajones,

paquetes, bolsas, bandejas, ampolletas, botellas y frascos en vidrio o plástico, jarras, latas,

tubos, envases de aerosol, tambores, cilindros, barriles, etc. [2], [3]. Se clasifican en:

Flexibles, semiflexibles y rígidos. Sus materiales básicos son: Papel, metal, cartón, plástico,

aluminio, acero, vidrio, madera, celulosa regenerada, tejidos y combinaciones como los

laminados. Sin embargo, de todos ellos, los más usados son el papel y los plásticos [3], [4].

Ver, tabla 1.1.

Tabla1.1 Principales materiales usados en los empaques [1], [5]. MATERIAL TIPO CARACTERÍSTICAS USOS

Papel

Kraft

Papel base para laminaciones con aluminio, plásticos, etc., que los hacen

más resistentes a la humedad y a las

grasas.

Se producen cartones pesados y corrugados mezclados con liner para la

estructura ondulada.

Bajo costo.

No son conductores térmicos.

Versatilidad, uso y resistencia.

Bolsas, sacos

multicapas, papel

para envolturas.

Cartoncillo

Son sulfatado para ser flexibles; diferentes grosores.

Versatilidad de uso.

Variedad de Resistencias.

Bajo costo.

No son conductores térmicos.

Caja plegadiza,

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

Tabla 1.1 Principales materiales usados en los empaques (continuación), [5]. MATERIAL TIPO CARACTERÍSTICAS USOS

Plástico

PET polietileno

tereftalato

Amplia variedad de formas.

Inerte.

Ligero.

Resistencias mecánicas.

Botellas, tarros

tubos, bandejas.

PVC policloruro

de vinilo

Amplia variedad de formas.

Liviano.

Barrera al gas.

Resistencia al aceite y a las grasas.

Cajas, bandejas,

maletas, botellas.

PEBD polietileno

de baja densidad

Versatilidad.

Inerte químicamente.

Insoluble a T ambiente.

Poca permeabilidad al vapor.

Empaques flexibles, películas, botellas. PP polipropileno Monorientado Y Biorientado

Biorientado: una cara brillante y otra opaca, excelentes propiedades ópticas,

alta transparencia y brillo.

Buenas propiedades mecánicas y permeabilidad al vapor de agua.

Fácil de procesar (impresión, laminación).

Amplio rango de espesores.

Diferentes temperaturas de sello.

Buena maquineabilidad en las líneas de envasado.

Versátil para el envasado flexible, encima del celofán, trasparente plano/coextruido;

metalizado alta barrera/barrera estándar;

Perlado blanco/cavitado, etc.

Envases tipo envoltorios, sobres, sacos, bolsas, para alimentos como: galletas, snacks, botanas, caramelos, golosinas, etc.

PS poliestireno Transparente, duro, quebradizo.

Resistencia a la tensión.

Bandejas, platos,

charolas.

LA INDUSTRIA DEL EMBALAJE

1.3

ANTECEDENTES DEL EMBALAJE

La historia del embalaje comenzó, cuando se usaban vasijas de arcilla como recipiente,

aproximadamente en el año 8000 A.C., ver Figura 1.3. En un principio se buscaba empacar

los productos de tal manera que pudieran ser conservados. Utilizando para ello envases con

fibras naturales, como papel, cajas de madera, de aluminio etc. [1,6].

Figura 1.3 Primeros envases, vasijas de arcilla [1,6].

Desde entonces su uso ha ido en aumento, evolucionando y diversificándose en años

recientes, apoyado con el uso de nuevas tecnologías, tratando de satisfacer las nuevas

necesidades sociales. Se presenta la cronología del embalaje en la tabla 1.2.

Tabla 1.2 Cronología del embalaje; [1], [6].

AÑO DATO CRONOLOGICO

8000 a. C. Año de Vidrio.

Vasijas de barro y vidrio sin cocer.

1550 a. C. Año de papel y sus productos.

Hojas de palma para envolver productos de granja y protegerlos de la contaminación. 800 a. C. Hierbas entrelazadas, sustituidas pronto por tejidos.

200 a. C. Hojas de Morena, desarrollada por los chinos.

Botas y barriles de madera con los griegos y posteriormente los romanos.

750 d. C.

La fabricación del papel llega al Oriente Medio; de ahí pasa a Italia y Alemania.

La fabricación de botellas es una industria importante en Egipto.

Tiempos Griego y Romano botellas de perfumes, tarros, urnas y botellas de barro cocido. 868 Primeros trazos de la imprenta en China.

1200 La fabricación de papel llega a España.

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

Tabla 1.2 Cronología del embalaje (continuación), [1], [6].

AÑO DATO CRONOLOGICO

1550 El envoltorio impreso más antiguo que se conserva es de Andreas Bernhardt (Alemania). 1700 La fabricación del papel llega a Estados Unidos.

El champán, inventado por Dom Pérignon, sólo es posible en fuertes botellas y apretados corchos.

1800 Jacob Schweppe inicia su negocio en Bristol (Inglaterra) como fabricante de agua mineral (Schwepee's).

Janet Keiller, de Dundee (Escocia), vende la primera mermelada de naranja en tarro de boca ancha.

Los cartuchos de hojalata soldada a mano se utilizan para alimentos secos. 1810 Peter Durand diseña el envase cilíndrico sellado, (lata).

1825 Los drogueros de Gran Bretaña adoptan normas para el etiquetaje de los venenos. 1841 Cajas de cartón cortadas y dobladas a mano.

1856 Se plantea el tapón roscado.

1890 Aparecen las cajas de cartón impresas.

Aparece la primera botella de leche.

Aparece el whisky escocés en Londres, que se exporta.

La marca House of Lord's de James Buchanan, pronto es conocida como Black & White por su etiqueta.

Aparece la Coca-Cola en botellas, siguiendo pronto la Pepsi-Cola. 1892 Se patenta el tapón de Corona.

1900 El paquete de galletas de Uneeda abandona la caja de hojalata.

M. W. Kellogg lanza el paquete de cereales.

Los frascos de perfume se hacen más creativos.

1905 Aparecen las cajas de cartón compuesto, algunas arrolladas en espiral.

También se diseñan tambores de fibra para quesos. 1907 Se embotella la mayonesa.

1909 Aparecen cajas atadas con alambre para el embalaje a granel.

1924 La United Daires de Gran Bretaña es la primera granja inglesa que emplea las botellas de leche en sus entregas.

1928 La industria USA de alimentos para bebés empieza a envasar los productos en tarros de vidrio.

1977 El vidrio empieza a usarse sólo para productos de valor elevado.

1990

El vidrio vuelve a conquistar la atención como medio de embalaje reciclable.

LA INDUSTRIA DEL EMBALAJE

1.4 SITUACIÓN ACTUAL DEL EMBALAJE

Hace algunos años solo existían pocas marcas como opciones para elegir al momento de

comprar un producto; el mercado actual ha cambiado radicalmente, el número de marcas

y productos se encuentra en constante incremento, dentro de una alta competencia.

Actualmente, los fabricantes se ven obligados a modificar continuamente la presentación

de sus productos y ajustar las líneas de producción para adecuarse a los requerimientos del

mercado; la línea de producción debe ser flexible, a fin de asignarse dos tipos o más de

producto.

Hoy en día, la dinámica que existe en la mercadotécnica hace que el empaque sea usado

como instrumento de explotación, por ejemplo, por el uso de pro ociones “20% ás en

el producto , “artículo de regalo , etc.; o ca io de i agen en la pu licidad.

Los nuevos materiales de los empaques requieren de nuevos métodos de embalaje, que a

la vez necesitan nueva maquinaria con tecnología avanzada. La multiplicidad de estas

tareas, no es posible realizarla por medios sencillos, en consecuencia ha creado la

necesidad de desarrollar una amplia industria de embalaje.

La industria necesita contar con equipos de producción altamente flexibles a los cambios,

desde el manejo de la materia prima, hasta el empaque del producto terminado, con el fin

de hacer frente a las variaciones constantes de la demanda. Uno de los retos principales de

los equipos de embalaje, es la facilidad con la que deben envasarse diferentes tipos de

productos; mismo que debe ejecutarse en el menor tiempo y desperdicio posible con una

sola máquina.

1.5 MÁQUINAS DE EMBALAJE

Las funciones del embalaje requieren conocimientos sobre el producto y el tipo de

empaque, técnicas especializadas y maquinaria específica. Se llama máquina envasadora a

las líneas de producción destinadas a la introducción del producto dentro de sus empaques

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

La función de una máquina de embalaje, es lograr combinar el material del empaque y el

producto a envasar en una unidad simple. Su objetivo es cumplir eficientemente con un

mínimo de desperdicio de producto y del material del empaque. [7].

Con el avance de la tecnología, los diseños y los principios de funcionamiento han sido

modificados. En un principio, se requería elaborar el tubo de bolsa de modo independiente

o adquirir la bolsa ya hecha, para que al ser introducida a la máquina se realice el vertido y

el sellado del producto. Posteriormente, se logró incorporar este proceso en una sola

máquina utilizando formadores. Estos, originalmente tenían una forma parecida a un

embudo, por medio del cual se daba la forma a la película de plástico en relación al tamaño

que se necesitaba según el tipo de producto. Ver figura 1.4.

Figura 1.4 Primeras máquinas de embalaje, [7].

Este tipo de formadores aún se utiliza en algunas máquinas, sin embargo, están siendo

remplazados por otro tipo de diseños, los cuales ahorran espacio al mismo tiempo que

realizan la tarea con un excelente grado de eficiencia.

Actualmente nuevos diseños permiten producir varias bolsas a la vez, con lo que es posible

llegar a tener una reducción de los desperdicios de más del 40%, así como mayor velocidad

de empaquetado de los productos, a través de la implementación de actuadores

LA INDUSTRIA DEL EMBALAJE

Otra diferencia importante, es el mecanismo de movimiento, puesto que al inicio consistía

en una serie de motores que estaban aplicados en los rodillos. Posteriormente empleo un

sistema de catarina-cadena; por último se están empleando dos mecanismos: Las bandas

que jalan la bolsa por medio del contacto y la tensión; mientras que el segundo consiste en

dos tenazas que sujetan, jalan y sellan la bolsa simultáneamente.

Actualmente las máquinas de embalaje además de cumplir sus funciones primordiales

buscan mejorar la presentación, acordes a las nuevas demandas del consumidor sobre el

producto, como es la fácil apertura, abre-cierra el envase, etc.

Sus componentes principales típicamente son:

1. El alimentador de la película que envasara el producto, el formador que da

regularmente el perfil tubular al empaque.

2. Sello longitudinal permite guardar la estructura de la película que le dio el formador.

3. Sistema de desplazamiento, transmite el movimiento para que la película llegue a la

siguiente fase.

4. Sellado transversal finaliza la forma del empaque, al cerrarlo y separarlo del

siguiente.

En general, las máquinas de embalaje se dividen en verticales y horizontales.

1.5.1 Máquinas de Embalaje Horizontales

El proceso de empacado inicia en la sección de entrada y el producto terminado es

entregado por la sección de salida. Se utilizan bandas transportadoras que ayudan a mejorar

el flujo del producto desde el ingreso hasta su despacho.

Además, se envasan productos que tienen una forma y volumen que no cambia cuando se

le manipula, mismos que pueden ser unitarios o por piezas, como son: Libros, alimentos

terminados, galletas, chocolates, pasteles, panes, medicamentos, componentes eléctricos,

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

A partir del formador, que es una lámina flexible, se crea la configuración del empaque, el

producto se coloca en medio de éste hasta alcanzar el tope de una mordaza. Desde el eje

porta bobina el material (regularmente polipropileno o algún compuesto complejo del

plástico, de acuerdo a requerimientos exigencias), con el que se crea el empaque se

desplaza a través del formador, uniéndose mediante discos de sello longitudinal;

simultáneamente el producto a envolver viene impulsado por unas paletas hasta alcanzar

al siguiente; se finaliza el proceso con el cierre de una mordaza que sella y corta el empaque,

situada transversalmente respecto al desplazamiento de la película plástica, este último

dispositivo puede ser normal o giratorio.

El producto se envasa en un paquete delimitado al principio y al final por la acción de la

mordaza y en el largo por la acción de los discos de sello longitudinal, ver figura 1.5.

Figura 1.5 Componentes básicos de una máquina de embalaje horizontal, [30].

1.5.2 Máquinas de Embalaje Verticales

También conocida en inglés como Vertical Form, Fill and Seal Machine. Donde el proceso

se realiza de arriba hacia abajo, es decir, la materia prima entra por la parte superior y por

gravedad cae directamente al empaque, el producto terminado es despachado por la parte

inferior. Este tipo de equipos, se emplean para empacar productos a granel, como:

Cereales, harinas, botanas, granos, polvos y líquidos. Esta se divide a su vez en

Intermitentes y continuas, [8]. Ver figura 1.6.

LA INDUSTRIA DEL EMBALAJE

1.5.2.1 VFFS, Intermitente

En este equipo, se hace pasar una película de polietileno o polipropileno, a través de un

arreglo de rodillos que tienen como finalidad tensar la película de material durante su

avance, simultáneamente guiarla hasta la corbata formadora, ver figura. 1.6. En algunas

máquinas la película, antes de entrar en el formador un dispositivo le estampa una leyenda

con datos como lote y fecha de caducidad. Una vez que pasa por la corbata, la bolsa toma

su forma y dimensiones.

Figura 1.6 Componentes básicos de una máquina de embalaje vertical intermitente, [31].

Existe una mordaza en posición vertical, que presiona la película contra el tubo formador,

cuya función es sellar la parte longitudinal de la bolsa que se crea. Ver Figura 1.6 y 1.7.

Figura 1.7 Detalle del sistema de formado de una máquina de embalaje vertical intermitente, [31].

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

Posteriormente, una vez sellada la bolsa verticalmente, entra en función un par de

mordazas, colocadas en posición horizontal en la parte inferior de la máquina, mismas que

ascienden hasta posicionarse al final del tubo formador, cerrándose y presionando la

película, desplazándola hacia la parte inferior, como se muestra en la figura 1.6.

En la etapa anterior, se efectúa el sello horizontal y la descarga del producto que pasa por

el tubo formador o de llenado, al llegar al extremo inferior actúa una navaja situada en

una de las mordazas, concluyendo con el corte de la bolsa, ver figura 1.6.

1.5.2.2 VFFS, Continua.

Este tipo de máquinas, funciona muy similar a las anteriores, la diferencia es que se tiene

una alimentación continua de película, mediante el uso de bandas motorizadas, que la

desplazan de modo que el cabezal de mordazas horizontal se queda fijo.

Lo anterior se basa en un menor número de elementos mecánicos, mayor rendimiento en

productividad y la posibilidad de variar la longitud del empaque; ya que los procesos que

llevan a cabo son independientes con la ventaja de aumentar la velocidad en uno o algunos

sistemas, sin afectar los que necesitan un tiempo fijo o limite, evitando retrasos

innecesarios, ver Fígura1.8.

LA INDUSTRIA DEL EMBALAJE

1.5.3 Importancia de la Automatización en las Máquinas de

Embalaje.

La automatización cuyo significado en griego es ͞guiado por uno mismo͟, son los métodos

y procedimientos cuya finalidad es la sustitución del operador humano por un sistema

artificial en una tarea programada, donde este trasfieren las tareas de producción o

procesos industriales, como se muestra en la figura 1.9. [9].

Sus objetivos principales se describen a continuación:

Mejorar la productividad de la empresa, reduciendo los costos de la producción y

mejorando la calidad de la misma.

Mejorar las condiciones de trabajo del personal, suprimiendo los trabajos rutinarios

y de enorme esfuerzo físico, incrementando la seguridad del personal.

Realizar las operaciones imposibles de controlar intelectual o manualmente.

Mejorar la disponibilidad de los productos, pudiendo proveer las cantidades

necesarias en el momento preciso.

Simplificar el mantenimiento, de forma que el operario no requiera grandes

conocimientos para la manipulación del proceso productivo.

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

El alcance va más allá que la simple mecanización de los procesos, ya que ésta provee a los

operadores humanos mecanismos para asistirlos. La automatización reduce ampliamente

la necesidad sensorial y mental del ser humano.

Es más amplia que un sistema de control, cubre la instrumentación industrial que incluye

los sensores, transmisores de campo, supervisión, sistemas de transmisión, recolección de

datos; por último las aplicaciones de software en tiempo real para supervisar y controlar

las operaciones de plantas o procesos industriales.

Las computadoras especializadas, referidas como Controlador Lógico Programable (PLC),

son utilizadas frecuentemente para sincronizar el flujo de entradas de sensores y eventos

con la salida a los actuadores y sucesos. Esto, conduce a acciones precisas que permitan un

control estrecho de cualquier proceso industrial. Las interfaces Hombre-Máquina (HMI) o

interfaces Hombre- Computadora (CHI), son comúnmente empleadas para comunicarse

con los PLC’s y otras co putadoras.

1.5.3.1 Tipos de Automatización

Hay tres tipos de automatización industrial, fija, programable y flexible [9]:

1.5.3.1.1 Automatización Fija

Se utiliza si el volumen de producción es muy grande, por tanto se puede justificar el costo

del diseño de equipo especializado para procesar el producto, con un rendimiento alto y

tasas de producción elevadas. Se encuentra asociada al empleo de sistemas lógicos tales

como: los sistemas de relevadores y compuertas lógicas; sin embargo se han ido

flexibilizando al introducir elementos de programación (PLC).

1.5.3.1.2 Automatización Programable

Se emplea si el volumen de producción es relativamente bajo con una diversidad de

producción a obtener. En este caso el equipo de producción es diseñado para adaptarse a

las variaciones de configuración del producto. Esta adaptación se realiza por medio de un

LA INDUSTRIA DEL EMBALAJE

1.5.3.1.3 Automatización Flexible

Es más adecuada para un rango de producción medio. Donde se combinan características

de la automatización fija y programada.

Suelen estar constituidos por una serie de estaciones de trabajo, interconectadas entre sí

por sistemas de almacenamiento y manipulación de materiales, controlados en su conjunto

por una computadora.

1.5.3.2 Control

Todo proceso que se pretende automatizar puede separarse para su análisis en dos partes:

La operativa, que comprende las acciones que determinan los elementos, como motores,

cilindros neumáticos, válvulas, etc. y la de control que programa las secuencias necesarias

para la actuación de la parte operativa.

Los sistemas de control poseen cuatro componentes básicos, que son [10]:

1)Sensor, se le conoce como elemento primario.

2)Transmisor, denominado elemento secundario.

3)Controlador, es el cerebro del sistema de control.

4)Elemento final de control, con frecuencia se trata de una válvula o actuador.

Todos ellos basan su funcionamiento en tres operaciones básicas, [10]:

1. Medición: De la variable que se controla, generalmente, mediante la combinación del

sensor transmisor.

2. Decisión: Con base en la medición o parámetros programados, el controlador decide

que hacer para mantener la variable en el valor que se desea.

3. Acción: Resultado de la decisión del controlador, donde se cumple, formalmente, la

acción en el sistema. Está es realizada frecuentemente, por el elemento final de

CAPÍTULO I

LA INDUSTRIA DEL EMBALAJE

Hay dos formas principales de controlar un proceso, [11]:

Control lazo cerrado: Se caracteriza por que existe una realimentación a través de los

sensores desde el proceso hacia el sistema de control, que permite a este último

conocer si las acciones ordenadas a los actuadores se han realizado correctamente

sobre el proceso, ver diagrama de bloques en la figura 1.10.

Figura 1.10 Control lazo cerrado, [11].

Control lazo abierto: Se caracteriza por que la información o variables que controlan

el proceso, circulan en una sola dirección, desde el sistema de control al proceso. No

depende de la acción de control de la salida, ni es realimentada para ser comparada

con la entrada, como se indica en el diagrama de bloques de la figura 1.11.

Figura 1.11 Control lazo abierto, [11].

La mayoría de la maquinaria de embalaje en las PYMES de México, tiene más de 40 años de

operación y en su mayoría son totalmente mecánicas, desde la alimentación del papel,

hasta la forma en que se varía el tamaño del empaque y la velocidad de producción. Por lo

que no se pueden realizar cambios de producto, incrementar la velocidad de producción, ni

realizar cambios en el empaque.

La automatización de las máquinas de embalaje, además de la reducción del costo de

producción y mantenimiento, contribuye a los retos del mercado, con la flexibilidad para el

LA INDUSTRIA DEL EMBALAJE

Las máquinas más sofisticadas equipadas con servomotores, permiten introducir las

dimensiones del paquete configurándose en base a la programación. Otra tecnología

importante, es el uso de un sensor para detectar marcas, lo que permite delimitar el

principio y final del empaque, así como centrar la impresión de publicidad e información de

la película, ver figura 1.12.

Existen, por otra parte, máquinas a las que se les instalan sistemas de marcaje e impresión,

para añadir al empaque la fecha de fabricación y/o la fecha de caducidad. Por último,

existen aquellas que poseen una atmósfera controlada, donde se utilizan diferentes

técnicas que intervienen para modificar la composición gaseosa del medio dentro de los

empaques.

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

CAPÍTULO 2

PROTOTIPO

FUNCIONAL DE

EMBALAJE DE

GRANOS.

Contiene los siguientes puntos:

Definición del prototipo.

Descripción de los sistemas del prototipo.

PROTOTIPO FUNCIONAL DE EMBALAJE DE GRANOS

2.1 DESCRIPCIÓN DEL PROTOTIPO Y FUNCIONAMIENTO

Es una máquina de embalaje vertical continua), tiene como finalidad empacar granos, con

dos tipos diferentes de bolsa: Tipo almohada (Pillow Style Bag) y tipo barra (Stick Pack), con

un sello vertical y corte recto. Presenta la flexibilidad de realizar diferentes tamaños de

empaque y envasar otros productos como semillas, botanas, confitería, etc.

Dado que el principal producto a embalar es un alimento y debido a que algunas de sus

partes se encuentran en contacto con el empaque y producto; el prototipo se fabricó con

Acero Inoxidable AISI 304 y Aluminio 6061T6, de acuerdo a los requerimientos estipulados

por la industria alimenticia y la norma NOM120SSA1-1994 (ver, Anexo C). Sus medidas

generales son: Altura 1440 mm, Ancho 850 mm, Largo1110 mm, Peso 155 kg (éstas dos

últimas, son aproximadas, dependen del tamaño de bobina). Su alimentación se contempla

de corriente alterna, trifásica, como se muestra en la figura 2.1.

CAPÍTULO 2

PROTOTIPO FUNCIONAL DE EMBALAJE DE GRANOS

Su funcionamiento se describe como parte de un proceso industrial continuo, como se

muestra en el siguiente diagrama de flujo, de la fígura2.2.

Figura 2.2 Diagrama de flujo: Funcionamiento básico del prototipo [12].

Diferenciándose por algunas especificaciones como: El ser flexible en el tamaño del

empaque (diámetro y largo), montar diferentes tamaños de bobina, realizar dos tipos de

empaques y poder utilizar dos materiales de empaque (polietileno y polipropileno).Los

parámetros principales en el proceso de empaquetado son: Tiempo, nivel de productividad

y la calidad del empaque. La automatización del mismo, permite cumplir,