INSTITUTO POLITÉCNICO

NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA

MECÁNICA Y ELÉCTRICA

UNIDAD PROFESIONAL ZACATENCO

PROYECTO:

TESIS

“DISEÑO DE UN SISTEMA DE CONTROL DE PRESIÓN

EN LAZO ABIERTO PARA UNA LÍNEA DE BOMBEO EN

UNA ESTACIÓN DE BOMBEO DE CRUDO”

QUE PARA OBTENER EL TÍTULO DE INGENIERO EN

CONTROL Y AUTOMATIZACIÓN

PRESENTAN:

PABLO TONATIUH BARRERA MORALES

JOSÉ LUIS RAMOS ESPINOZA

ASESORES:

LUIS ENRIQUE MURILLO YÁÑEZ

HUMBERTO SOTO RAMÍREZ

Ingeniería en Control y Automatización

Agradecimientos

AGRADECIMIENTOS

En primera instancia quiero agradecer a mis padres, Pablo y Maricruz, por brindarme su apoyo incondicional a

lo largo de toda mi educación, por ser un ejemplo y una guía en mi formación como profesionista, de igual

forma agradezco a mis hermanos, Marcelo y Yoalli, a mi abuelita Mary y a mi novia Elizabeth quienes siempre

estuvieron conmigo en los tiempos difíciles. Todos ustedes son mi motivación para seguir adelante, gracias

por ser.

A mi compañero de este trabajo y gran amigo José Luis, sé que fueron tiempos difíciles y una larga espera,

pero a pesar de todo logramos el objetivo, gracias por tu esfuerzo y dedicación.

A todos mis compañeros de trabajo y amigos, por permitirme aprender de ellos y ayudarme a crecer personal

y profesionalmente.

Al Instituto Politécnico Nacional, a mis maestros y en especial a mis asesores, por formarme como

profesionista y hacer posible este trabajo.

Pablo Tonatiuh Barrera Morales Muchas personas intervinieron en el desarrollo de este trabajo y con todas estoy profundamente agradecido,

a la persona que me inculcó el gusto por la ingeniería y que aunque ya no tuvo la oportunidad de leer este

trabajo se que está gustoso en el lugar donde se encuentre, gracias abuelo Lalo.

A mis padres, Luis Eduardo y Celia que nunca dejaron de velar por mi bienestar y que a base de sacrificios

me han apoyado y han sido parte importante en todas mis decisiones, gracias por todo aquello que me han

brindado e inculcado, son los mejores padres del mundo.

A mis hermanas, Celia y Liliana que siempre han estado en los momentos importantes, crecer con ustedes ha

sido una experiencia única. A la personita que acaba de llegar a formar parte de mi familia y que me cambió la

forma de ver las cosas, gracias Joselyn.

A un amigo incondicional y compañero de trabajo Pablo, hemos salido adelante desde que fuimos

compañeros de clase y en nuestra faceta como profesionistas nos espera un largo camino por recorrer,

gracias por tu amistad y por todos esos logros.

A mis compañeros de trabajo con quienes he crecido enormemente como persona y de quienes he aprendido

demasiado. A mi cuñado Mario y a todos mis amigos, profesores y familiares, gracias.

Ingeniería en Control y Automatización

ÍNDICE

CONTENIDO

PÁGINA

RESUMEN ……….………...…….…. i

INTRODUCCIÓN ……….……….……….…. iv

DESCRIPCIÓN DEL PROBLEMA..……….……….…. vii

JUSTIFICACIÓN ……….……….……….………...……….…. vii

OBJETIVO GENERAL ……….……….………...….…. viii

OBJETIVOS ESPECÍFICOS ……….……….………. viii

NOMENCLATURA ………….……….………..…. ix

CAPÍTULO I “GENERALIDADES” 1.1 Bombas Utilizadas en Sistemas de Bombeo ………..……….……….…. 3

1.1.1 Bombas Centrífugas ……….………..……….…. 4

1.1.2 Clasificación de las Bombas Centrífugas ……….… 5

1.1.3 Bombas Radiales, Axiales y Diagonales ……….………..……….…. 6

1.1.4 Bombas de Impulsor Abierto, Semiabierto y Cerrado ……….………..………….…. 6

1.1.5 Bombas Horizontales y Verticales ……….………..….…. 7

1.1.5.1 Bombas Verticales ……….………..………….…. 7

1.1.5.2 Bombas Horizontales ……….………..……….…. 8

1.1.6 Criterios de Selección de las Bombas ……….………..……….…. 8

1.2 Válvulas de Control en Sistemas de Bombeo ……….………..……….…. 8

1.2.1 Válvulas de Compuerta ……….………..……….…. 9

1.2.1.1 Ventajas y Desventajas de las Válvulas de Compuerta ……….……….……….…. 10

1.2.2 Válvulas Check o de Retención ……….………….……….…. 11 1.3 Oleoductos ……….……….……….…. 12

1.4 Instrumentación ……….……….……….…. 13 1.4.1 Medidores de Flujo ……….……….……….…. 13

1.4.1.1 Medidores de Presión Diferencial ……….………..…. 15

1.4.1.1.1 Placas de Orificio ……….………..…. 17 1.4.1.1.2 Tubo Venturi ……….………... 18

1.4.1.1.3 Toberas ……….………...………... 19

1.4.1.1.4 Medidores de Área Variable (Rotámetro) ……….……….……….….. 19

1.4.1.2 Medidores de Velocidad ……….………..…. 20

1.4.1.2.1 Medidores Tipo Turbina ……….………..…. 20

1.4.1.2.2 Medidores Tipo Vortex ……….………... 21

Ingeniería en Control y Automatización

Índice

CONTENIDO

PÁGINA

1.4.1.2.4 Medidores de Flujo por Ultrasonidos ……….………..…. 23

1.4.1.3 Medidores de Flujo Másico ……….……….……….…. 25

1.4.1.3.1 Medidores de Flujo Másico Tipo Coriolis ……….……….….…. 25 1.4.1.3.2 Medidores de Flujo Másico Tipo Térmicos ……….……….……….…. 26

1.4.2 Medidores de Presión (Manómetros) ……….….……….…. 27

1.4.2.1 Manómetros de Diafragma ……….……….……….…. 27

1.4.2.2 Manómetro de Tubo Bourdón ……….……….……….…. 26

1.4.3 Criterios de Selección para Instrumentación ……….…….……….…. 29

1.4.3.1 Criterios de Selección para Instrumentos de Medición de Flujo ……….……….……….…. 30

1.5 Controladores Lógicos Programables (PLC) ……….……….……….…. 32 1.6 Motores de Inducción ……….……….………….…. 35 1.6.1 Funcionamiento del Motor de Jaula de Ardilla ……….……….……….…. 36 1.6.2 Control de Velocidad en Motores Trifásicos ……….……….….…. 36 1.6.2.1 Variador Electrónico de Velocidad ……….……….……….…. 37 1.7 Sistemas de Control ……….………….……….…. 42 1.8 Ecuaciones Fundamentales ……….……….……….…. 44 1.8.1 Pérdidas de Presión por Fricción ……….………….……….…. 44 1.8.1.1 Pérdidas Primarias ……….……….……….…. 44 1.8.1.2 Pérdidas Secundarias ……….……….……….…. 45 1.8.1.2.1 Reducción Concéntrica ……….……….……….…. 46 1.8.1.2.2 Codos ……….……….….…. 47 1.8.1.2.3 Válvulas ……….……….……….…. 49 1.8.2 Factores de Corrección por Cambios de Temperatura ……….……….……….…. 50

CAPÍTULO II “FUNCIONAMIENTO ACTUAL DEL SISTEMA DE BOMBEO DE CRUDO” 2.1 La Estación de Bombeo ……….……….……….…. 52 2.1.1 Línea de Bombeo ……….……….……….…. 53 2.1.2 Bomba Centrífuga ……….………..…. 56 2.1.3 Fluido Transportado ……….……….……….…. 57 2.1.4 Instrumentación de la Línea de Bombeo ……….……….……….…. 57 2.2 Condiciones de Operación ……….……….………….…. 58 2.2.1 Condiciones Actuales de Operación ……….……….……….…. 59 2.2.2 Condiciones Óptimas de Operación de la Bomba ……….……….……….…. 59 2.2.3 Necesidades de Bombeo de la Estación ……….……….……….…. 61

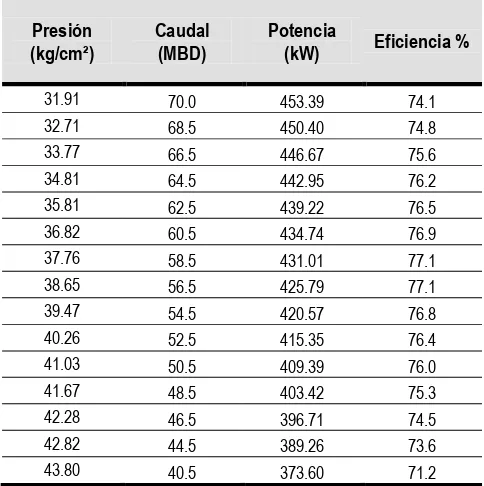

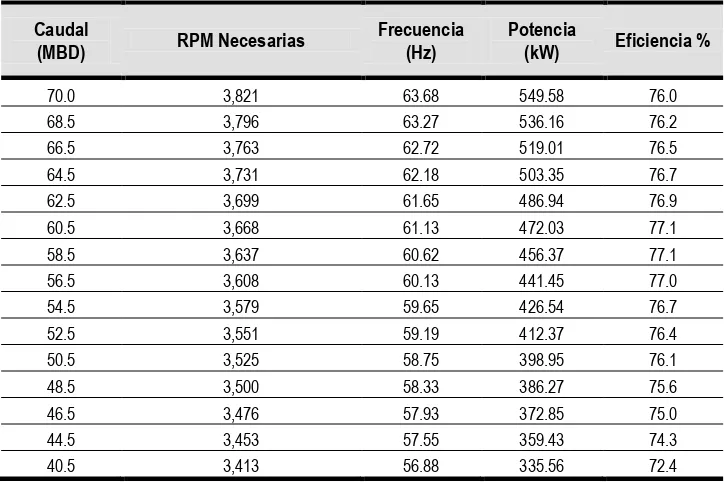

2.2.4 Parámetros de Operación Desarrollados por la Bomba para Cada Necesidad de Flujo sin Variar la Velocidad del Motor …..………... 63 CAPÍTULO III “DESARROLLO DE INGENIERÍA” 3.1 Modelado Matemático ……….……….………….…. 65 3.1.1 Intervalo de Operación de la Bomba Variando la Velocidad de Giro ……….……… 73

3.1.2 Parametrización ……….……… 77

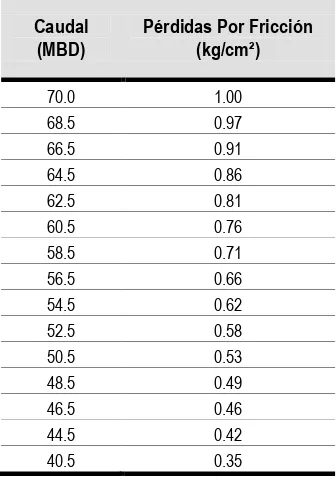

3.1.3 Cálculos de Pérdidas por Fricción en la Descarga de la Línea de Bombeo ...……….………...… 79

3.1.3.1 Perdidas Primarias ………....……….………..…. 81

3.1.3.2 Pérdidas Secundarias ……….……….……….…. 83 3.1.4 Configuración Alternativa ……….……….……….. 90

3.1.5 Análisis de Resultados ……….……….….…. 93

Ingeniería en Control y Automatización

CONTENIDO

PÁGINA

3.2.1 Instrumentación ……….………….……….…. 95

3.2.1.1 Medidor y Transmisor Electrónico de Presión Marca Foxboro IGP10....……….………....… 95

3.2.1.2 Medidor de Flujo Tipo Ultrasónico y Transmisor Marca Faure Herman Modelo FH 8500……..….………..…. 95

3.2.2 Elementos de Control ……….……….……….…. 96 3.2.2.1 Allen Bradley Power Flex Series 700H ……….………..….. 97

3.2.2.2 Mitsubishi Series FR-E ……….………..……..… 98 3.2.2.3 Telemecanique Altivar 61 ……….………..……….….… 99

3.2.2.4 Comparativa de Variadores de Velocidad ……….………100

3.2.3 Lazo de Control ……….………100

3.3 Programación del Controlador ……….………102

3.3.1 Control de Velocidad por el Modo de Programación de la Frecuencia Mínima y Máxima……….………..……...102 3.3.2 Control de Velocidad por el Modo de Programación de 15 Frecuencias Programadas ……….………..…….… 105

CAPÍTULO IV “PROPUESTA GENERAL DE COSTO DEL PROYECTO”

4.1 Cotización del Proyecto ………..……….… 114

4.2 Energía Consumida ó Ahorrada Para Cada Caso Operativo ……….……….……….… 118

CAPÍTULO V “SOLUCIÓN ALTERNATIVA”

5.1 Alternativa Operacional Para el Manejo de Flujo en la Estación ……….……….……….… 122

5.1.1 Desempeño de la Bomba para las Alternativas de Flujo sin Variar la Velocidad del Motor ….…………..…….……….123 5.1.2 Parametrización de Casos Operativos Alternativos ……….……….……….… 124

5.1.3 Análisis de Resultados ………..……….… 128

5.2 Programación del Controlador ……….…….……….… 129

5.2.1 Control de Velocidad por el Modo de Programación de la Frecuencia Mínima y Máxima………….…………..……….… 129 5.2.2 Control de Velocidad por el Modo de Programación de 15 Frecuencias Programadas ...………..……….… 134 5.3 Energía Consumida para Cada Caso Operativo ……….………..……….… 139

CAPÍTULO VI “ANÁLISIS DEL PROYECTO Y CONCLUSIONES”

6.1 Análisis y Conclusiones Generales del Proyecto ………..……….… 143

BIBLIOGRAFÍA Y REFERENCIAS

ANEXOS

ANEXO A “Terminales y Conexiones del PLC Telemecanique Twido Modular LMDA 20DTK”

Ingeniería en Control y Automatización

Resumen i

RESUMEN

En éste trabajo se desarrolló un sistema de control en lazo abierto para una línea de bombeo dentro

de una estación de rebombeo, ésta línea transporta crudo de tipo Olmeca de 35.6 grados API desde

un cabezal de succión hacia un cabezal de descarga. El sistema de control se planteó por medio de

una modificación en el desempeño de la motobomba, variando su velocidad de giro para ajustarse a

los requerimientos de transporte de la estación, que se encuentran en un intervalo de 70 a 150 MBD

totales, el flujo por línea de bombeo depende del número de líneas de bombeo activas y de la

cantidad de flujo de llegada a la estación. El sistema de control planteado responde a las diferentes

necesidades de flujo de llegada a la estación garantizando un control de presión a un valor de 40

kg/cm² en el cabezal de descarga de la estación y con una eficiencia en la bomba no menor al 5%

del punto de mejor desempeño del equipo.

Para realizar el control propuesto fue necesario analizar el desempeño de la motobomba a partir de

su curva característica a diferentes velocidades, con lo cual se implementó un método de

parametrización por medio de un modelo matemático que involucró tres variables: presión, flujo y

velocidad. Éste modelo se obtuvo resolviendo métodos matriciales, primero obteniendo las

ecuaciones para cada una de las curvas de la bomba (a diferentes velocidades) involucrando la

presión y el flujo, para después involucrar en el modelo la velocidad como tercera variable. La

variable a controlar en el sistema fue la presión en el cabezal de descarga de la estación, por lo cual

se cuantificaron las pérdidas de presión por fricción en los elementos que constituyen la tubería de

descarga, involucrando los resultados como parte del cálculo de la velocidad necesaria en el modelo

antes descrito. Se utilizó un software como herramienta tecnológica para capturar los parámetros de

desempeño de la bomba a diferentes velocidades y flujos y se calculó la frecuencia de giro del motor

eléctrico que será nuestra variable controlada en nuestro lazo de control. Los cálculos descritos se

desarrollaron de acuerdo con las necesidades operativas de la estación, establecidas en cuatro

casos de estudio.

Para definir los componentes del lazo de control propuesto se realizó una investigación y selección

de los dispositivos para la medición y monitoreo de la presión, así como la medición y transmisión de

Ingeniería en Control y Automatización

Resumen ii

las funciones requeridas en el diseño de control de velocidad y que también controlara el sistema de

alarmas desarrollado, finalmente se eligió un variador de frecuencia como dispositivo actuador en el

lazo de control. La operación conjunta del PLC y el variador de frecuencia permite que el lazo de

control pueda ser operado bajo dos métodos de programación, los cuales presentan resultados

adecuados en la respuesta y exactitud requerida en el control. Los dos métodos propuestos para la

programación de los dispositivos de control presentan una diferencia en la respuesta de magnitudes

poco considerables.

De acuerdo con el planteamiento anterior y con los resultados obtenidos se determinó que la

operación de variación de velocidad en la bomba para flujos por arriba de 52.5 MBD es inapropiada,

ya que, aunque desempeña una eficiencia dentro de los intervalos esperados, debe ser operada a

una velocidad mayor a la nominal lo que se traduce en un mayor consumo de energía, así mismo,

para flujos por debajo de 48 MBD la potencia desarrollada es menor en todos los casos, sin

embargo, la eficiencia desarrollada por la bomba se encuentra por debajo del intervalo esperado

(77.1% - 73%).

Para observar la inversión a realizar en la instalación de éste sistema se realizó la cotización de

dispositivos que constituyen el lazo de control, la cual resultó en un costo aproximado del proyecto

de $ 1,298,132.09 M.N. para una línea de bombeo, a partir de éste costo se evaluó la rentabilidad

del proyecto mediante el cálculo del consumo de energía de la bomba a condiciones actuales y su

comparación con el consumo de energía después del control de velocidad para cada caso de flujo,

obteniendo como resultado que: para la operación actual del sistema, efectuar el control de presión

en flujos mayores a 52.5 MBD no es recomendable ya que el sistema consume más energía y no

representa un ahorro de recursos; Por tal motivo se decidió realizar una nueva parametrización

tomando como premisa garantizar una eficiencia no menor del 15% por debajo de punto de mejor

eficiencia con el uso de más dispositivos dinámicos como una flexibilidad operativa para cada

necesidad operativa en la estación (casos de estudio), ésta evaluación implicó repetir los pasos

desarrollados en la ingeniería y el diseño del sistema de control mostrado anteriormente. Ésta

evaluación obtuvo como resultado un ahorro de energía en todos los casos de manejo de flujo,

garantizando la presión de descarga en el cabezal y desarrollando para todos los casos una

Ingeniería en Control y Automatización

Resumen iii

propuesta permite que la inversión inicial por línea de bombeo se recupere en un lapso máximo de 2

años y 11 meses.

A partir de los resultados obtenidos se observó que el uso de ésta propuesta de control genera un

sistema con condiciones operativas más estables, confiable, seguro y de bajo consumo energético,

el cual evita el uso de métodos manuales para el control del flujo y la presión de descarga

(estrangulamiento de válvula en la descarga), generando de manera indirecta un ahorro en

Ingeniería en Control y Automatización

INTRODUCCIÓN

El petróleo a nivel mundial es el energético más importante, ya que el uso de éste recurso no

renovable aporta la mayor cantidad de energía generada y utilizada en el mundo. En México, la

empresa paraestatal Petróleos Mexicanos (PEMEX) es la encargada de extraer del subsuelo

mexicano (ya sea terrestre ó marino) combustibles como gas amargo y petróleo, comúnmente

denominado crudo. México produce tres tipos de crudo: Maya, Istmo y Olmeca, los cuales cumplen

con la calidad necesaria para ser crudos de exportación.

Aunque las energías alternativas siguen desarrollándose, la dependencia del petróleo como fuente

generadora de energía y de empleos en México es insustituible. Actualmente la industria petrolera

nacional se encuentra entre los primeros lugares en reservas y exportación de petróleo a nivel

mundial; el crudo encontrado en estas reservas es transportado por medio de redes de tuberías a lo

largo y ancho del país desde los puntos de extracción (pozos marinos ó terrestres) hasta puntos de

almacenamiento, refinerías para su procesamiento ó bien a terminales marítimas para su

exportación. Las redes de transporte de crudo están compuestas por estaciones de bombeo ó

rebombeo, localizadas estratégicamente para generar las condiciones operativas adecuadas que

permitan el transporte del crudo a través de oleoductos por la compleja topografía del territorio

mexicano. Los oleoductos están constituidos por la unión de varios tubos de acero a lo largo de una

trayectoria especificada.

Las estaciones de bombeo se constituyen por medio de líneas de bombeo, las cuales pueden

presentarse en serie ó paralelo, cada línea de bombeo consta de un arreglo de tuberías, equipo de

bombeo, accesorios e instrumentación, la configuración de estas líneas consta de dos etapas:

succión y descarga. La etapa de succión ó aspiración tiene como objetivo dirigir el flujo de llegada

proveniente de otra estación ó punto de almacenamiento hacia una bomba. La bomba es el

dispositivo dinámico que proporciona un trabajo al fluido, generando diferentes condiciones

operativas dependientes de las características técnicas del equipo y de los requerimientos del

sistema de transporte al que pertenecen. Después de su paso por la bomba, el fluido es enviado

hacia un cabezal de descarga con la finalidad de que continúe su transporte hasta los puntos de

Ingeniería en Control y Automatización

Introducción v En la actualidad las instalaciones petroleras cuentan con métodos de control manuales, de difícil

operación y de baja eficiencia, que si bien permiten una adecuada operación del sistema generan un

elevado costo de operación y mantenimiento, tal es el caso del control de flujo y presión en una línea

de bombeo, ya que la operación más común para éste fin es el estrangulamiento de una válvula de

control la cual puede estar ubicada en la succión ó en la descarga de la bomba. Ésta operación

provoca que la cantidad de flujo manejado en la línea de bombeo disminuya ó se incremente, lo cual

provoca en primera instancia un incremento ó disminución de la presión de descarga.

Estrangular una válvula en la succión ó en la descarga de la bomba ha resultado efectiva por

décadas, sin embargo, acarrea problemas vinculados con ella, estos problemas por mencionar

algunos, pueden presentarse como inestabilidades en la bomba, incrementos de velocidad del flujo y

vorticidades ó arremolinamientos, estos factores pueden ser mecanismos generadores de

vibraciones y ruido en el equipo y la tubería, sin mencionar el elevado consumo de energía del

sistema. De la misma forma, a estos factores se les atribuye un excesivo costo de mantenimiento ya

que generan desgaste prematuro en los componentes de la bomba y de las válvulas.

Actualmente existen investigaciones y artículos que describen métodos para realizar un adecuado

control de la bomba, estos métodos sugieren la manipulación del motor eléctrico acoplado a la

bomba por medio de variadores de frecuencia para motores de corriente alterna [1]. Por ello,

teniendo como referencia éste principio se planteó el desarrolló de un sistema de control en lazo

abierto para una línea de bombeo de una estación de rebombeo, la cual garantice una presión en el

cabezal de descarga para diferentes condiciones de flujo de llegada. Éste sistema debe cumplir con

los requerimientos operativos y ser apropiado para acoplarse a toda la estación.

Éste trabajo se desarrolló a través de seis capítulos, que contemplan la investigación del panorama

general y teórico involucrado en el tema, así como la descripción de las características del sistema y

la línea de bombeo usada como referencia, a partir de ello se generó un modelo matemático que nos

permite obtener el desempeño de la bomba en un intervalo de operación para diferentes

velocidades. De acuerdo con los resultados obtenidos por el modelo matemático se realizó una

selección de dispositivos y se elaboró el diseño del lazo de control para la motobomba en la línea de

bombeo, de igual forma se desarrolló un sistema de alarmas y se analizó la respuesta del sistema

Ingeniería en Control y Automatización

Finalmente se realizó el cálculo del consumo de energía actual y se comparó con el consumo de

energía resultado de la implementación del sistema de control, con la finalidad de verificar si la

Ingeniería en Control y Automatización

Descripción del Problema y Justificación vii

DESCRIPCIÓN DEL PROBLEMA

El control de las variables de proceso presión y flujo para la mayoría de las estaciones de bombeo

de crudo es antigua, de difícil operación y poco eficiente, ya que se realiza mediante la interrupción

parcial de la continuidad en el flujo de la bomba a causa de estrangulamiento de una válvula de

control ubicada en la tubería de descarga, lo cual en principio, representa dificultades operativas al

no poder tener un control del proceso sino un control manual a prueba y error. Éste tipo de control

con el paso del tiempo puede llegar a convertirse en una serie de problemas para el sistema en

general, elevando su consumo de energía y reduciendo el tiempo de vida de algunos elementos del

sistema, incrementando así los costos de mantenimiento. Por ello se plantea el diseño de un sistema

de control que permita tener un control adecuado de estas variables de proceso, que genere un

menor consumo energético y que considere las necesidades operativas de la estación como parte

de un sistema de transporte.

JUSTIFICACIÓN

El sistema de control a desarrollar en éste trabajo se propone para dar solución a los problemas

derivados del control manual de las variables de proceso en las instalaciones petroleras, mediante el

diseño de un sistema automático para el control de presión en el envío de crudo y así contar con

instalaciones modernas, actuales y automatizadas. El principio de operación de éste sistema

pretende obtener un ahorro de energía y evitar de forma indirecta que algunos elementos el sistema

Ingeniería en Control y Automatización

OBJETIVO GENERAL

Desarrollar y verificar la viabilidad de una propuesta de un sistema de control en lazo abierto

mediante el modelado matemático de la operación en una motobomba, y que con base en una

instrumentación y dispositivos de control adecuados, regule la velocidad del motor eléctrico acoplado

mecánicamente a la bomba con base en el flujo de llegada a la línea de bombeo, para de ésta forma

garantizar una presión de descarga constante y así obtener un sistema de envío de crudo eficiente,

garantizando la seguridad del personal e instalaciones.

OBJETIVOS ESPECÍFICOS

Analizar la configuración del sistema a estudiar.

Desarrollar el modelo matemático de la operación de la bomba a utilizar.

Determinar los parámetros operativos necesarios para establecer un control adecuado a

partir del modelo matemático desarrollado.

Obtener las pérdidas de presión por fricción en accesorios y tuberías.

Proponer una instrumentación adecuada para la línea de bombeo de crudo que contemple

las características del fluido transportado y las condiciones operativas de la estación de

bombeo, para así garantizar la medición correcta de las variables operativas.

Desarrollar el sistema de control en lazo abierto.

Realizar un análisis de costos del proyecto.

Ingeniería en Control y Automatización

Nomenclatura ix

NOMENCLATURA

“

ABREVIATURAS Y SÍMBOLOS

”

NPSHr Carga o presión neta de succión requerida, (Net Positive Suction Head required).

% Porcentaje.

D.N. Diámetro nominal.

fem Fuerza electromagnética.

± Símbolo “mas –menos”.

PLC Controlador lógico programable, (Programed Logic Controller).

PID Proporcional, integral y derivativo.

DCS Sistema de control distribuido, (Distributed Control System).

E/S Entradas/Salidas.

Mbps Mega bytes por segundo.

HMI Interfaz hombre maquina, (Human Machine Interface).

FBD Diagrama de funciones por bloques, (Function Block Diagram).

LD Diagrama de escalera, (Ladder Diagram).

ST Texto estructurado, (Structured Text).

IL Lista de instrucciones, (Instruction List).

SFC Gráfico de funciones secuenciales, (Sequential Function Chart).

VSD Variador de velocidad, (Variable Speed Drive).

ASD Control de velocidad ajustable, (Adjustable Speed Drive).

IGBT Transistor bipolar de puerta aislada, (Insulated Gate Bipolar Transistor).

Ingeniería en Control y Automatización

Nomenclatura x

GTO Tiristores de compuerta desactivable, (Gate Turn Off tiristor).

PWM Modulador de ancho de pulso, (Pulse Width Modulator).

VFD Variadores de velocidad de tipo flujo vectorial, (Vectorial Flow Drive).

BEP Punto de mejor eficiencia, (Best Efficiency Point).

M.N. Moneda Nacional.

Vdc Volts de corriente directa.

USD Dólares Americanos, (United States Dollars).

I.V.A. Impuesto al valor agregado.

CFE Comisión Federal de Electricidad.

“

UNIDADES

”

MBD Unidad de flujo volumétrico, miles de barriles diarios.

pulg Unidad de longitud lineal, pulgadas.

in Unidad de longitud lineal, pulgadas.

m3/s Unidad de flujo volumétrico, metro cúbicos por segundo.

m/s Unidad de velocidad lineal, metros por segundo.

m2 Unidad de área, metros cuadrados.

kg/m³ Unidad de densidad, kilogramos por metro cúbico.

m Unidad de longitud lineal, metros.

Pa.s Unidad de viscosidad dinámica, pascales por segundo.

° Unidad de desplazamiento angular, grados.

l/min Unidad de flujo volumétrico, litros por minuto.

Ingeniería en Control y Automatización

Nomenclatura xi

mca Unidad de presión, metros columna de agua.

ml/s Unidad de flujo volumétrico, mililitros por segundo.

V/Hz Relación voltaje/frecuencia, volts/hertz.

Hz Unidad de frecuencia, hertz.

RPM Unidad de velocidad angular, revoluciones por minuto.

ft H2O Unidad de presión, pies columna de agua.

bph Unidad de flujo volumétrico, barriles por hora.

ft Unidad de longitud lineal, pies.

mm Unidad de longitud lineal, milímetros.

cm Unidad de longitud lineal, centímetros.

°F Unidad de temperatura, grados fahrenheit.

psig Unidad de presión manométrica, libra por pulgada cuadrada (pound per square inch

gage).

hp Unidad de potencia, horse power.

V Unidad de tensión eléctrica, volt.

Cp Unidad de Viscosidad dinámica, centipoises.

kW Unidad de potencia, kilowatt.

m/s² Unidad de aceleración, metros por segundo cuadrado.

psi Unidad de presión, libra por pulgada cuadrada (pound per square inch).

mA Unidad de corriente, miliamperes.

V Unidad de tensión eléctrica, volts.

kW – hr Unidad de consumo energético, kilowatt por hora.

Ingeniería en Control y Automatización

Nomenclatura xii

“

VARIABLES

”

Q Flujo volumétrico.

Velocidad media del fluido.

A Área transversal de la tubería.

Re Número de Reynolds.

Densidad.

D Diámetro.

d Diámetro.

Viscosidad dinámica.

rp

H Pérdidas por fricción primarias.

Coeficiente de fricción para pérdidas primarias.

L Longitud.

g Gravedad.

k Rugosidad.

< Símbolo “menor que”.

10

log Logaritmo base 10.

rs

H Pérdidas por fricción secundarias.

Coeficiente de fricción para pérdidas secundarias.

Ángulo interno de reducción concéntrica.

rc

m Coeficiente dependiente del ángulo .

r Radio.

45

rsc

Ingeniería en Control y Automatización

Nomenclatura xiii t

f Factor dependiente del diámetroD para calcular coeficientes de fricción.

Ángulo interno de una válvula de retención.

Relación entre diámetros de entrada y salida en una válvula de compuerta.

T Temperatura.

API

Grado API.

1

Densidad final.

0

Densidad inicial.

Coeficiente de expansión volumétrica por temperatura.

1

t Temperatura final.

0

t Temperatura inicial.

P Presión.

Peso específico.

PRIMTOT

H Pérdidas por fricción primarias totales.

SECTOT

H Pérdidas por fricción secundarias totales.

TOT

Ingeniería en Control y Automatización

CAPÍTULO I

“GENERALIDADES”

El petróleo en la actualidad es el energético más importante para la humanidad, un recurso natural

no renovable que aporta el mayor porcentaje del total de la energía que se consume en el mundo. La

alta dependencia del mundo por el petróleo y la inestabilidad que caracteriza el mercado

internacional en los precios de éste producto, han llevado a que se investiguen fuentes y

combustibles alternativos para producir energía (alcoholes, biomasa, aire, energía solar, hidrógeno),

sin que hasta el momento se haya logrado una opción que realmente lo sustituya, aunque se han

dado importantes pasos en ese sentido.

México ocupa el 14º lugar en reservas de petróleo en todo el mundo, haciendo de Petróleos

Mexicanos (PEMEX) una de las empresas más importantes en la exploración, producción y

procesamiento de energéticos. PEMEX comercializa tres tipos de crudo extraídos del subsuelo

mexicano denominados crudo Olmeca, Istmo y Maya. PEMEX produce 3,824 MBD de crudo tipo

Maya, procesando 1,303 MBD y obteniendo como resultado una producción de 467 MBD de

gasolina, 386 MBD de aceite combustible y 325 MBD de diesel, sin tomar en cuenta la producción

de gas natural que actualmente desarrolla un incremento notable y que el crudo de tipo Istmo y

Olmeca se envían al extranjero a una razón de 1,758.3 MBD [2], lo cual hace de México un

importante país exportador de petróleo. México cuenta con una infraestructura de producción,

refinación y transporte de notables dimensiones y capacidad para la distribución de productos a nivel

nacional, la figura 1.1 muestra los principales campos de producción, las redes de transporte y

distribución de hidrocarburos más importantes y los puntos de refinación y exportación de

hidrocarburos en el territorio nacional.

El transporte de crudo es un aspecto muy importante dentro de la industria petrolera nacional, Se

realiza mediante redes de bombeo las cuales manejan su distribución en el país, desde el campo de

producción ó extracción hacia estaciones de rebombeo y posteriormente hasta refinerías ó puntos de

Ingeniería en Control y Automatización

Capítulo I 2 de 145

donde su capacidad de transporte depende del diámetro de la tubería, la topografía del terreno y su

presión de operación. Éstos pueden ir sobre la superficie ó bajo tierra y atraviesan la topografía más

variada.

Campos de Producción

Refinerías

Complejos Procesadores de Gas Complejos Petroquímicos

Puntos de Venta y Exportación

Ductos

Rutas Marítimas Campos de Producción

Refinerías

Complejos Procesadores de Gas Complejos Petroquímicos

Puntos de Venta y Exportación

Ductos

[image:22.612.137.474.162.403.2]Rutas Marítimas

Figura 1.1. Infraestructura Petrolera en México [2].

Al inicio de un oleoducto de una red de transporte, se tiene una estación de bombeo ó batería que

impulsa el petróleo y dependiendo de la topografía por donde éste pase, se colocan

estratégicamente estaciones de rebombeo para que le permitan superar sitios de gran altura, como

las cadenas montañosas en el lado este y oeste de la Republica Mexicana. Los oleoductos disponen

también de válvulas que permiten controlar el paso del petróleo y atender oportunamente situaciones

de emergencia desviando el flujo de petróleo de una estación a otra para que la red de bombeo no

se vea afectada. Las estaciones de bombeo y rebombeo están compuestas principalmente por:

Bombas (principalmente centrífugas).

Válvulas de control (principalmente de compuerta).

Válvulas de seguridad (check).

Tuberías (ductos de acero al carbono principalmente).

Ingeniería en Control y Automatización

En éste capítulo se muestran los conceptos generales acerca de los equipos, accesorios e

instrumentación utilizados en los sistemas de bombeo de petróleo. El desarrollo de éste capítulo nos

servirá para conocer la configuración típica de los sistemas de bombeo de crudo así como sus

principales componentes y nos mostrara también los aspectos teóricos de cálculo y diseño de

sistemas de control para éste tipo de instalaciones.

1.1 Bombas Utilizadas en Sistemas de Bombeo

Se puede definir una bomba como un dispositivo capaz de proporcionarle movimiento y energía a

una sustancia líquida (agua, aceite, petróleo, etc.) para transportarse de un lugar a otro superando

cambios de elevación. Ésta energía hará que el líquido efectúe un determinado trabajo, tal como

circular por una tubería ó subir a una mayor altura. Las bombas se clasifican según la forma en

cómo el fluido se desplaza dentro de sus elementos, por ejemplo: las bombas en las que el fluido se

desplaza a presión dentro de una carcasa cerrada como resultado del movimiento suavizado de un

pistón ó émbolo, reciben el nombre de bombas de desplazamiento positivo, mientras que para las

bombas en las cuales el fluido es desplazado por el movimiento circular de uno ó varios impulsores

provistos de álabes, se les llama bombas centrífugas, siendo estas últimas a las que se hará

referencia en éste trabajo. La clasificación general de las bombas se muestra en la figura 1.2 [3].

Bombas Desplazamiento Positivo Reciprocantes Pistón Embolo Rotatorias Diafragma Doble acción Simple acción Doble acción Simple Doble Vapor Simple Doble Triple Múltiple Potencia Simple Múltiple

Operada p/ fluido Operada mecánicamente Dinámicas Centrífugas Periféricas Especiales Rotor Simple Rotor Múltiple Aspas Pistón Miembro flexible Tornillo Engranes Lóbulos Balancines Tornillos Flujo radial Flujo mixto Simple succión Doble succión Autolubricadas

Lubricadas por medios externos

Simple paso Multipaso

Impulsor abierto Impulsor semiabierto Impulsor cerrado

Flujo axial Simple succión Simple paso Multipaso Impulsor abierto Impulsor cerrado Simple paso Multipaso Autolubricadas

Lubricadas por medios externos

Electromagnéticas Bombas Desplazamiento Positivo Reciprocantes Pistón Embolo Rotatorias Diafragma Doble acción Simple acción Doble acción Simple Doble Vapor Simple Doble Triple Múltiple Potencia Simple Múltiple

Operada p/ fluido Operada mecánicamente Dinámicas Centrífugas Periféricas Especiales Rotor Simple Rotor Múltiple Aspas Pistón Miembro flexible Tornillo Engranes Lóbulos Balancines Tornillos Flujo radial Flujo mixto Simple succión Doble succión Autolubricadas

Lubricadas por medios externos

Simple paso Multipaso

Impulsor abierto Impulsor semiabierto Impulsor cerrado

Flujo axial Simple succión Simple paso Multipaso Impulsor abierto Impulsor cerrado Simple paso Multipaso Autolubricadas

Lubricadas por medios externos

[image:23.612.91.490.460.702.2]Electromagnéticas

Ingeniería en Control y Automatización

Capítulo I 4 de 145 1.1.1 Bombas Centrífugas

Las bombas centrífugas como la que se muestra en la figura 1.3, son máquinas hidráulicas que

transforman un trabajo mecánico en otro de tipo hidráulico, convirtiendo la energía cinética de un

fluido en energía potencial, y de ésta forma transmiten un trabajo al fluido [3]. Los elementos

constructivos con los que cuentan son:

a) Tubería de succión, que concluye en la brida de succión.

b) El impulsor ó rodete, formado por una serie de álabes de diversas formas que giran dentro

de una carcasa circular. El impulsor va unido al eje y es la parte móvil de la bomba.

c) Difusor y tubería de descarga.

El fluido entra axialmente por la tubería de succión hasta el centro del impulsor que dispone de unos

álabes para conducir el fluido, estos álabes someten a las partículas de líquido a un movimiento de

rotación muy rápido, siendo proyectadas hacia el exterior por la fuerza centrífuga, de forma que

abandonan el impulsor hacia la carcasa a gran velocidad, aumentando su presión en el impulsor

según la distancia al eje (ver figura 1.3). La elevación del líquido se produce por la reacción entre

éste y el impulsor sometido al movimiento de rotación; en la carcasa ó voluta se transforma parte de

la energía dinámica adquirida en el impulsor en energía de presión, siendo lanzado el líquido contra

las paredes del cuerpo de bomba y evacuados por la tubería de descarga.

Ingeniería en Control y Automatización

La carcasa está dispuesta en forma de caracol, de tal forma que la separación entre ella y el

impulsor es mínima en la parte superior, esta separación va aumentando hasta que las partículas

líquidas se encuentran frente a la descarga; en algunas bombas existe en la salida del rodete una

directriz de álabes que guía el líquido a la salida del impulsor antes de introducirlo en la carcasa.

La finalidad de la carcasa ó voluta es recoger el líquido a gran velocidad, cambiar la dirección de su

movimiento y encaminarle hacia la brida de descarga de la bomba. La voluta es también un

transformador de energía, ya que disminuye la velocidad (transforma parte de la energía dinámica

creada en el rodete en energía de presión), aumentando la presión del líquido a medida que el

espacio entre el rodete y la carcasa aumenta.

Éste es, en general, el funcionamiento de una bomba centrífuga aunque existen distintos tipos y

variantes, por lo que a continuación se mostrará una clasificación de las bombas centrífugas.

Figura 1.4. Componentes de una Bomba.

1.1.2 Clasificación de las Bombas Centrífugas

La energía en las bombas centrífugas se comunica al líquido por medio de álabes en rotación, a

diferencia de las de desplazamiento volumétrico ó positivo, rotativas (de engranajes, tornillos,

Ingeniería en Control y Automatización

Capítulo I 6 de 145

Las bombas centrífugas pueden ser:

Radiales, axiales y diagonales.

De impulsor abierto, semiabierto y cerrado.

Horizontales y verticales.

Las ventajas principales de las bombas centrífugas son:

Caudal constante.

Presión uniforme.

Sencillez de construcción.

Tamaño reducido.

Bajo mantenimiento.

Flexibilidad de regulación.

A continuación se describen brevemente las características constructivas de cada uno de los tipos

antes mencionados así como las exigencias a las que responden.

1.1.3 Bombas Radiales, Axiales y Diagonales

En las bombas centrífugas radiales la corriente líquida continúa de la succión a la descarga en

planos radiales, en las axiales en superficies cilíndricas alrededor del eje de rotación y en las

diagonales continúa radial y axialmente, denominándose también de flujo mixto.

1.1.4 Bombas de Impulsor Abierto, Semiabierto y Cerrado

Teniendo en cuenta su diseño mecánico ó estructural, se pueden distinguir tres tipos de bombas

clasificadas por sus impulsores:

a) De álabes aislados (abiertos).

b) Con una pared ó disco lateral de apoyo (semiabiertos).

Ingeniería en Control y Automatización

Ésta clasificación es independiente de la primera, la cual se refiere en principio al tipo de diseño

hidráulico, por lo que se pueden incluir impulsores centrífugos y de flujo mixto además de los

abiertos, semiabiertos ó cerrados.

Los impulsores axiales, por su misma estructura, sólo pueden ser semiabiertos ó cerrados, ya que

sus álabes se pueden considerar como apoyados lateralmente en el eje de rotación, que hace las

veces de cubo del impulsor, como si fuese la pared posterior de los radiales y diagonales.

1.1.5 Bombas Horizontales y Verticales

El eje de rotación de una bomba puede ser horizontal ó vertical, (rara vez inclinado). De ésta

disposición se derivan diferencias estructurales para la construcción de la bomba, por lo que también

las aplicaciones de los dos tipos de construcción suelen ser distintas y bien definidas [3].

1.1.5.1 Bombas Verticales

Las bombas con eje de giro en posición vertical (figura 1.5) tienen, casi siempre, el motor a un nivel

superior al de la bomba, por lo que es posible, al contrario que en las horizontales, que la bomba

trabaje rodeada por el líquido a bombear, estando, sin embargo, el motor por encima de ésta.

Ingeniería en Control y Automatización

Capítulo I 8 de 145 1.1.5.2 Bombas Horizontales

La disposición del eje de giro horizontal presupone que la bomba y el motor se hallan a la misma

altura; éste tipo de bombas se utiliza para funcionamiento en seco, exterior al líquido bombeado que

llega a la bomba por medio de una tubería de succión. Las bombas centrífugas, sin embargo, no

deben rodar en seco, ya que necesitan del líquido bombeado como lubricante entre los aros

rozantes e impulsor, y entre empaquetadura y eje.

Debido a que su funcionamiento es exterior al líquido bombeado, deben estar lubricadas antes de su

puesta en marcha, esto no es fácil de conseguir si la bomba no trabaja en carga, estando por encima

del nivel del líquido, que es el caso más común con bombas horizontales, siendo a menudo

necesarias las válvulas de pie y los distintos sistemas de engrasado.

Como ventajas específicas se puede decir que las bombas horizontales (excepto para grandes

tamaños), son de construcción más barata que las verticales y su mantenimiento y conservación es

mucho más sencillo y económico; el desmontaje de la bomba se suele hacer sin necesidad de mover

el motor y sin tocar las conexiones de succión y descarga.

1.1.6 Criterios de Selección de las Bombas

En la selección de bombas se deben tener en cuenta las propiedades físico – químicas del líquido,

tales como el peso específico, presión de vaporización, viscosidad, temperatura, sólidos en

suspensión, etc., así como la presión de succión y descarga de la bomba, el NPSHr (Carga Neta de

Presión de Succión Requerida), que es la presión necesaria en la succión para evitar problemas de

cavitación. También es importante conocer las disponibilidades con las que cuenta la planta (agua

limpia a temperatura ambiente, inyección de fuente externa, metanol, etc.) [3].

1.2 Válvulas de Control en Sistemas de Bombeo

Una válvula se utiliza para controlar el flujo de un fluido en un tubo ó en un ducto. El requisito de

control puede ser de paso y corte, estrangulación (regulación ó control del flujo) y reducción de la

presión del fluido. En ésta sección se describirán las características generales y funcionamiento de

Ingeniería en Control y Automatización

1.2.1 Válvulas de Compuerta

La válvula de compuerta es de flujo rectilíneo, es decir, no se modifica la trayectoria del flujo a través

del cuerpo de la válvula (figura 1.6). Ésta válvula abre mediante el levantamiento de una compuerta

ó cuchilla en forma de cuña (la cual puede ser redonda ó rectangular) que se desliza en ángulo recto

con el sentido del flujo. Lo que distingue a una válvula de compuerta es el sello, el cual se hace

mediante el asiento del disco en dos áreas distribuidas en los contornos de ambas caras de disco.

Éste tipo de válvulas no son recomendables para la regulación de flujo.

Figura 1.6. Válvula de Compuerta.

Estas válvulas se pueden dividir para distinguirse en: válvulas de vástago elevable ó no elevable, de

cuña maciza y disco doble, de rosca interna y vástago con rosca externa, de bonete atornillado ó

roscado, de volante y palanca para accionar el vástago, etc. Los componentes de una válvula de

compuerta se muestran en la figura 1.7.

Ingeniería en Control y Automatización

Capítulo I 10 de 145 1.2.1.1 Ventajas y Desventajas de las Válvulas de Compuerta

Ventajas.

El tipo de cierre es tal, que el cuerpo de la válvula de compuerta es de perfil delgado

comparado con otros tipos de válvulas, lo cual produce menor masa del cuerpo y un costo

más bajo, especialmente en las válvulas de tamaño mayor.

Su dimensión es corta entre cara y cara, lo cual permite instalarla en tubos ocupando menor

espacio que la mayoría de las otras válvulas.

Debido a que no se modifica la trayectoria del flujo a través de la válvula, sólo agrega una

caída de presión muy pequeña en la tubería.

No se requiere lubricante en la cara de las piezas móviles internas, con lo cual no hay riesgo

de contaminar el fluido de proceso.

Desventajas.

El asiento es parte integral del cuerpo y produce una cavidad que puede retener sólidos y

evitar el cierre completo de la válvula. Por ello, las válvulas de compuerta se suelen preferir

para servicio limpio, son indeseables para la mayor parte de las pastas fluidas.

Las fugas del fluido por el porta empaquetadura son un problema frecuente en estas

válvulas, motivo que las hace indeseables en servicios con materiales muy tóxicos ó

inflamables. El problema con la empaquetadura se hace más serio cuando aumenta la

temperatura ó la presión de operación.

Estas válvulas no se pueden utilizar cuando se requiere regulación del flujo. Para el

momento en que la válvula está abierta entre 5% y 10%, el flujo ya es el 85% al 95% del que

hay con apertura total. La velocidad en la apertura en forma de media luna abierta 5% a 10%

Ingeniería en Control y Automatización

1.2.2 Válvulas Check ó de Retención

Su finalidad es permitir el flujo sin limitaciones en un sentido y restringirlo en el sentido opuesto,

como se puede apreciar en la figura 1.8. Hay diversos tipos para requisitos específicos de

funcionamiento y cada uno se identifica por su denominación [4].

Algunas aplicaciones de las válvulas de retención son:

1. La descarga de una bomba centrífuga tiene una válvula de retención para impedir el

retroceso del líquido en la bomba cuando no está en operación.

2. Se instalan para servicios separados conectados con un sistema común, para evitar flujo

inverso hacia las tuberías de cada material e impedir la contaminación.

3. Se utilizan en ocasiones para evitar que un aumento súbito de presión en un sistema

someta a los servicios de presión más baja conectados con el mismo a una presión

superior a los límites de diseño.

Figura 1.8. Válvula Check Tipo Bisagra.

Los tipos específicos de válvulas de retención de uso común en las refinerías, plantas de productos

químicos, sistemas de transporte de hidrocarburos y la industria en general son:

Válvulas de Retención de Bisagra

Válvulas Horizontales de Retención

Ingeniería en Control y Automatización

Capítulo I 12 de 145

Válvulas de Pie

Válvulas de Retención Restringidas

Válvulas de Retención de Disco Dividido

1.3 Oleoductos

Dentro de la industria petrolera, a las tuberías empleadas para el transporte de crudo entre estación

y estación se les llaman oleoductos (ver figura 1.9). Estos ductos, se fabrican de acero al carbón y

deben cumplir con especificaciones determinadas (tanto de composición química como mecánicas)

para transportar el crudo, su diámetro puede variar desde las 4 hasta las 52 pulgadas, y cuentan con

espesores que van desde 0.25” hasta 1”.

Figura 1.9. Oleoducto.

Debido a la topografía que presenta la Republica Mexicana, la ubicación de estas tuberías es muy

variada y puede encontrarse a la intemperie, bajo el suelo ó inmersas en agua, para cada una de

estas condiciones los oleoductos son recubiertos por diversas sustancias con la finalidad de reducir

el desarrollo de corrosión en las líneas de transporte generadas por diversos factores presentes en

Ingeniería en Control y Automatización

1.4 Instrumentación

La medición de las variables operativas de un proceso es una necesidad crítica en muchas plantas

industriales, en algunas operaciones, la habilidad de realizar una medición precisa es tan importante

que puede representar la diferencia entre generar ganancias y tener pérdidas. En otros casos, la

imprecisión en la medición ó las fallas en la realización de las mediciones pueden ocasionar malos

resultados e inclusive la falla de todo un proceso.

En un sistema de bombeo de crudo las variables más importantes a considerar son la presión y el

flujo, puesto que están sujetas a los requerimientos de producción; es por ello que es de suma

importancia tener la instrumentación adecuada para garantizar un sistema de bombeo eficiente y

que garantice tanto la seguridad del sistema como del personal. Por ello, se realizará una breve

descripción de los dispositivos empleados para la medición de flujo y presión.

1.4.1 Medidores de Flujo

En la mayoría de los instrumentos de medición de flujo, el caudal es determinado por inferencia al

medir la velocidad del líquido ó por el cambio de la energía cinética. La velocidad depende de la

presión diferencial con la que es forzado el líquido a fluir a través de un conducto ó una tubería. El

área transversal es conocida y permanece constante, la velocidad promedio es una indicación del

caudal. La relación básica para determinar el caudal en estos casos es:

Q x A (1)

Donde:

Q= Flujo volumétrico transportado, [m3/s]

= Velocidad media del fluido, [m/s]

A= Área de la sección transversal de la tubería, [m2]

Otros factores que influyen en el caudal son la viscosidad, la densidad del líquido y el factor de

fricción generado por el contacto del líquido con la tubería.

El desempeño de los medidores de flujo es también influenciado por una unidad adimensional

Ingeniería en Control y Automatización

Capítulo I 14 de 145

fuerzas viscosas (o de rozamiento). El número de Reynolds ilustra matemáticamente la importancia

que tienen las fuerzas viscosas en el desarrollo del flujo y permite conocer el régimen de flujo en el

que se encuentra el fluido, ya sea laminar ó turbulento (figura 1.10).

El flujo laminar y el flujo turbulento son dos tipos de flujos normalmente encontrados en operaciones

de medición de flujo. La gran mayoría de las aplicaciones involucran flujo turbulento, con valores de

Reynolds por encima de 4000. Los líquidos viscosos usualmente exhiben un flujo laminar, con

valores de Reynolds por debajo de 2000.

Figura 1.10. Flujo Laminar y Turbulento.

En la zona de transición entre los dos niveles, el flujo bien puede ser laminar ó turbulento. El número

de Reynolds se expresa como:

Re D

(2)

Donde:

Re = Número de Reynolds, [adimensional].

= Velocidad media del fluido, [m/s].

= Densidad del líquido, [kg/m³].

D= Diámetro e interno de la tubería, [m]

= Viscosidad dinámica del líquido, [Pa· s]

En velocidades bajas ó viscosidades altas, el número de Reynolds es bajo, y el líquido fluye en

Ingeniería en Control y Automatización

tubería donde las fuerzas de viscosidad lo detienen; este tipo de fluido se denomina laminar, donde

los valores de Reynolds están por debajo de 2000. Una característica del flujo laminar es la forma

parabólica de su perfil de velocidad, como se muestra en la figura 1.10.

Sin embargo, la gran mayoría de las aplicaciones involucran flujos turbulentos, con valores de

Reynolds superiores a los 4000. Éste flujo turbulento ocurre a velocidades altas ó viscosidades

bajas. Éste flujo se transforma en pequeños arremolinamientos que fluyen a través de la tubería con

la misma velocidad promedio.

Hoy en día existe una gran variedad de medidores de flujo para sistemas de tuberías cerradas. En

general, estos instrumentos pueden ser clasificados en: instrumentos de presión diferencial, de

desplazamiento positivo, de velocidad y másicos. Los dispositivos de presión diferencial como se

muestran en la figura 1.11, incluyen placas de orificio, tubos venturi, toberas, tubos pitot, medidores

de codo con anillos. Los medidores de desplazamiento positivo incluyen: medidores de tipo pistón,

medidores de paletas deslizantes y medidores de engranes. Los medidores de velocidad consisten

en: tipo turbina, vortex, electromagnéticos y sónicos. Los medidores másicos incluyen el tipo coriolis

y el termal ó térmico.

A continuación se explican brevemente los principios de funcionamiento de los instrumentos

mencionados.

1.4.1.1 Medidores de Presión Diferencial

Se estima que actualmente, al menos un 75% de los medidores industriales en uso son dispositivos

de presión diferencial, siendo el más popular la placa de orificio. Se sabe que cualquier restricción de

fluido produce una caída de presión después de ésta, lo cual crea una diferencia de presión antes y

después de la restricción. Ésta diferencia de presión tiene relación con la velocidad del fluido y se

puede determinar aplicando el Teorema de Bernoulli, donde al saber la velocidad del fluido y el área

por donde está pasando es posible determinar el caudal.

El principio básico de operación de éste tipo de medidores está basado en que la pérdida de presión

en el medidor es proporcional al cuadrado del caudal. Por lo tanto, el caudal es obtenido al medir la

Ingeniería en Control y Automatización

Capítulo I 16 de 145

Estos dispositivos, como la mayoría de los medidores de flujo, constan de un elemento primario y un

elemento secundario. El elemento primario crea un cambio en la energía cinética y con ello se crea

un diferencial de presión en la tubería. El instrumento debe ser acoplado adecuadamente al tamaño

de la tubería, las condiciones del flujo y a las propiedades del fluido. De la misma forma, la exactitud

requerida se debe satisfacer el rango solicitado. El elemento secundario tiene la función de medir la

presión diferencial y proveer la señal ó lectura del valor actual del flujo.

D D/2

TOMAS D Y D/2

TOMAS EN BRIDA PLACA DE ORIFICIO DE CUARTO DE CÍRCULO

21° d 15°

D D D d FLUJO CONEXIÓN DE PRESIÓN ESTÁTICA PRESIÓN ESTÁTICA CONEXIÓN DE PRESIÓN DE

IMPACTO

PRESIÓN DE IMPACTO

TOMA A 45°

TOMA A 22.5°

R D

D D/2

TOMAS D Y D/2

TOMAS EN BRIDA PLACA DE ORIFICIO DE CUARTO DE CÍRCULO

21° d 15°

D D D d FLUJO CONEXIÓN DE PRESIÓN ESTÁTICA PRESIÓN ESTÁTICA CONEXIÓN DE PRESIÓN DE

IMPACTO

PRESIÓN DE IMPACTO

TOMA A 45°

TOMA A 22.5°

R D

D D/2

TOMAS D Y D/2

TOMAS EN BRIDA PLACA DE ORIFICIO DE CUARTO DE CÍRCULO

21° d 15°

D D D d FLUJO CONEXIÓN DE PRESIÓN ESTÁTICA PRESIÓN ESTÁTICA CONEXIÓN DE PRESIÓN DE

IMPACTO

PRESIÓN DE IMPACTO

TOMA A 45°

TOMA A 22.5°

R D

Ingeniería en Control y Automatización

1.4.1.1.1 Placas de Orificio

La placa de orificio es el dispositivo para medición de flujo más usado en los sistemas de bombeo de

líquidos. Consiste básicamente en una placa perforada que se instala en la tubería, el orificio que

posee es una abertura cilíndrica ó prismática a través de la cual fluye el fluido. El orificio es

normalizado, la característica de éste borde es que el chorro que éste genera no toca en su salida

de nuevo la pared del orificio. El caudal se puede determinar por medio de las lecturas de presión.

Dos tomas conectadas en la parte anterior y posterior de la placa captan ésta presión diferencial

(figura 1.12).

Figura 1.12. Placa de Orificio en una Tubería.

El teorema que describe el funcionamiento de la placa de orificio es el teorema de Bernoulli, donde

se relaciona la energía potencial, la energía cinética y las pérdidas por fricción del fluido con la

tubería.

Existen tres tipos de placas de orificio:

- Placa de Orificio Concéntrica

Como su nombre lo explica son placas con un orificio en el centro las cuales pueden estar fabricadas

de acero inoxidable clase 300 y 400, su espesor varía proporcionalmente con el diámetro de la

tubería, ésta va montada entre bridas en una tubería de acuerdo procedimientos estandarizados

Ingeniería en Control y Automatización

Capítulo I 18 de 145 - Placa de Orificio Excéntrica

Ésta placa tiene un orificio perforado lejos del centro, el cual se localiza cerca de la superficie

superior de la tubería cuando el fluido es un gas, y tangente a la superficie interior cuando es un

líquido. Las especificaciones del espesor, biselado, cuadratura y partes lisas, serán las mismas que

aplican para orificios concéntricos.

- Placa de Orificio Segmentada

En éste caso el área del orificio (medio círculo) es equivalente al área del orificio concéntrico. El

diámetro de la abertura mide generalmente el 98% del diámetro de la tubería, la sección circular de

la abertura debe ser concéntrica con la tubería. Éste tipo de placa de orificio debe estar

perfectamente centrada respecto a la tubería, de tal manera que el orificio de la placa no quede

cubierto por las irregularidades que pueda tener la tubería. La placa de orificio segmentada tendrá

las mismas especificaciones que la placa concéntrica de orificio en lo que se refiere a espesor,

biselado, cuadratura y partes planas.

1.4.1.1.2 Tubo Venturi

El tubo venturi es una tubería corta recta como se muestra en la figura 1.13, ó garganta, entre dos

tramos cónicos, que origina una caída de presión al pasar un fluido por él.

Figura 1.13. Tubo Venturi.

La entrada convergente tiene un ángulo incluido de alrededor de 21º, y el cono divergente de 7º a 8º;

Ingeniería en Control y Automatización

varía en la proximidad de la sección estrecha, así, al colocar un manómetro ó instrumento registrador

de presión en la garganta se puede medir la caída de presión y calcular el caudal instantáneo.

La presión que precede al cono de entrada se transmite a través de múltiples aberturas a una

abertura anular llamada anillo piezométrico. De modo análogo, la presión en la garganta se transmite

a otro anillo piezométrico.

Una sola línea de presión sale de cada anillo y se conecta con un manómetro ó registrador de

presión. En algunos diseños los anillos piezométricos se sustituyen por uniones sencillas de presión

que conducen a la tubería de entrada y a la garganta.

La principal ventaja del Venturi radica en que sólo pierde de un 10 a un 20% de la diferencia de

presión entre la entrada y la garganta, esto se consigue en el cono divergente que desacelera el

flujo. Es importante la relación que existe entre los distintos diámetros que tiene el tubo, ya que

dependiendo de ésta se obtiene la presión deseada a la entrada y a la salida del mismo, de tal forma

que pueda cumplir la función para la cual está construido. Ésta relación de diámetros es la base para

realizar los cálculos para la construcción de un tubo venturi y con los conocimientos del caudal que

se desee pasar por él.

1.4.1.1.3 Toberas

La boquilla ó tobera de flujo es una contracción gradual de la corriente de flujo seguida de una

sección cilíndrica recta y corta. Debido a la contracción pareja y gradual, existe una pérdida muy

pequeña. La tobera de flujo, es un instrumento de medición que permite medir la diferencia de

presiones cuando la velocidad del flujo es mucho mayor y las pérdidas empiezan a hacerse notorias.

Al instalar un medidor de éste tipo se logran mediciones mucho más exactas. Además éste tipo de

medidor es útil para fluidos con muchas partículas en suspensión ó sedimentos, su forma

hidrodinámica evita que sedimentos transportados por el fluido queden adheridos a la tobera.

1.4.1.1.4 Medidores de Área Variable (Rotámetro)

El rotámetro es un medidor de área variable que consta de un tubo transparente que se amplia y un

medidor de “flotador” (más pesado que el líquido) el cual se desplaza hacia arriba por el flujo

Ingeniería en Control y Automatización

Capítulo I 20 de 145

caudal. Las ranuras en el flotador hacen que rote y, por consiguiente, que mantenga su posición central en el tubo. Entre mayor sea el caudal, mayor es la altura que asume el flotador.

Dado que el caudal puede ser leído directamente en la escala montada en el costado del tubo, no son necesarios dispositivos secundarios de lectura de flujo, sin embargo, si es deseado, existen dispositivos de lectura automáticos que pueden ser utilizados para sensar el nivel del flotador y transmitir una señal de flujo. Los rotámetros son manufacturados de vidrio, metal ó plástico. Sus diámetros varían desde ¼ hasta mayores de 6 pulgadas.

1.4.1.2 Medidores de Velocidad

Estos instrumentos operan linealmente con respecto a la razón de flujo volumétrico. Puesto que no existe una relación de raíz cuadrada (como pasa en los dispositivos de presión diferencial), su capacidad de rango es mayor. Estos medidores tienen una mínima sensibilidad a los cambios de viscosidad cuando se utilizan con números de Reynolds superiores a 10,000. La mayoría de éste tipo de medidores está equipada con bridas que les permiten ser conectados directamente a la tubería.

1.4.1.2.1 Medidores Tipo Turbina

Éste tipo de medidores tienen un extenso uso en aplicaciones exactas de medición tanto de líquidos como de gases. Éste dispositivo consiste en un rotor de múltiples hojas montado en un tubo, perpendicular al flujo del líquido (figura 1.14). El fluido provoca que el rotor de la turbina gire a una velocidad que depende de la velocidad de flujo. Conforme cada una de las aspas de rotor pasa a través de una bobina magnética, se genera un pulso de tensión eléctrica que puede alimentar a un medidor de frecuencia, un contador electrónico u otro dispositivo similar cuyas lecturas puedan traducirse en la velocidad del flujo. El rango de velocidades que pueden medirse con éste tipo de

medidores de flujo de tipo turbina se encuentra desde 0.02 l/min (3.33e-6 m3/s) hasta algunos miles

de l/min.

Ingeniería en Control y Automatización

periódicas y de un acondicionamiento del flujo ya que el flujo tipo swirling (remolino en sentido del

flujo) puede provocar resultados erróneos.

1 2 4 5 3 6 8 7 1 2 4 5 3 6 8 7 1 2 3 4 5 6 7 8

Conexión Coil Pick Up Rotor

Bridas Aspas Eje de Aspas Eje del Rotor Anillo Retenedor Cuerpo 1 2 4 5 3 6 8 7 1 2 4 5 3 6 8 7 1 2 3 4 5 6 7 8

Conexión Coil Pick Up Rotor

Bridas Aspas Eje de Aspas Eje del Rotor Anillo Retenedor Cuerpo

Figura 1.14. Medidor de Flujo Tipo Turbina.

1.4.1.2.2 Medidores Tipo Vortex

Estos medidores cuentan con una obstrucción de cara plana como la mostrada en la figura 1.15, que

se coloca en la corriente del flujo provocando la creación de vórtices a una frecuencia que es

proporcional a la velocidad del flujo. Un sensor en el medidor de flujo detecta los vórtices y genera

una indicación en la lectura del dispositivo medidor.

![Figura 1.1. Infraestructura Petrolera en México [2].](https://thumb-us.123doks.com/thumbv2/123dok_es/4944927.74448/22.612.137.474.162.403/figura-infraestructura-petrolera-en-mexico.webp)