PROGRAMA DE DOCTORADO EN INGENIERÍA

INDUSTRIAL

TESIS DOCTORAL:

DESARROLLO DE NANOCOMPUESTOS DE

POLIAMIDA/SEPIOLITA PARA APLICACIONES

INDUSTRIALES

Presentada por Manuel Herrero Villar para

optar al grado de Doctor por la Universidad de

Valladolid

Dirigida por:

Exactamente cuatro años después de comprometerme con esta etapa formativa me encuentro frente a esta hoja en blanco. Sin lugar a dudas, de todas las líneas que he escrito para este trabajo, estas son de las más difíciles. No porque no tenga claro a quien se lo quiera agradecer, sino porque me asusta olvidarme de alguien.

En primer lugar, me gustaría dar las gracias a mis directores de tesis, a los que me voy a tomar la libertad de tutear. A Chema por depositar su confianza en mí y su apoyo durante todo el trayecto. A Karina por sus continuas muestras de ánimo y por saber distinguir entre los momentos para el palo y para la zanahoria. A Juan Carlos por hacerme ver que el doctorado no es este trabajo, sino lo que he metido en la mochila para continuar el camino. Muchas gracias por vuestros gestos de cariño, la paciencia y la dedicación.

A la Fundación CIDAUT, no sólo por poner a mi disposición los medios materiales, sino también por la acogida de todos sus miembros. En especial al Departamento de Materiales-Producto-Proceso, no se me ocurre ningún sitio donde la formación pueda ser tan completa y multidisciplinar. A mis compañeros de fatigas, marase y luialo, por soportar conmigo las horas de reactor y extrusión. Tampoco puedo olvidar a las “chicas del labo”, las que están y las que estuvieron, gracias por vuestra ayuda y por colarme algún que otro ensayo.

A título personal, agradezco a mis amigos de la “peña bmv” y al grupo de “otoñonovena” soportar mis tonterías durante los últimos 10 años. Esto bien merece una celebración, ¿no?

Por último, el mayor agradecimiento es para mi familia, por su infinita paciencia, esfuerzo, confianza y comprensión.

I

Índice

Capítulo I: Introducción y Objetivos

1.1.Introducción……..………..………... 1

1.2.Objetivos………..………... 9

1.2.1. Objetivo general…..………..………... 9

1.2.2. Objetivos específicos…...………..………... 9

1.3.Estructura del trabajo…..………..………... 10

1.4.Referencias bibliográficas………. 12

Capítulo II: Nanocompuestos de Poliamida

2.1.Poliamidas y bio-poliamidas………..…..………... 152.1.1. Poliamidas……… 15

2.1.2. Bio-poliamidas………. 18

2.2.Nanopartículas y métodos de obtención...………….………... 20

2.2.1. Clasificación de nanopartículas…..………..…….………... 20

2.2.2. Métodos de obtención de nanocompuestos...………... 21

2.3.Nanocompuestos de poliamida...…………..………….………... 22

2.3.1. Nanoarcillas……….. 24

2.3.2. Grafeno………. 28

2.3.3. Nanotubos………. 29

2.3.4. Sílice y silsesquioxanos……… 30

2.3.5. Nanopartículas de plata……… 31

2.3.6. Óxidos metálicos……….. 32

2.4.Referencias bibliográficas………..………... 32

Capítulo III: Materiales y Técnicas Experimentales

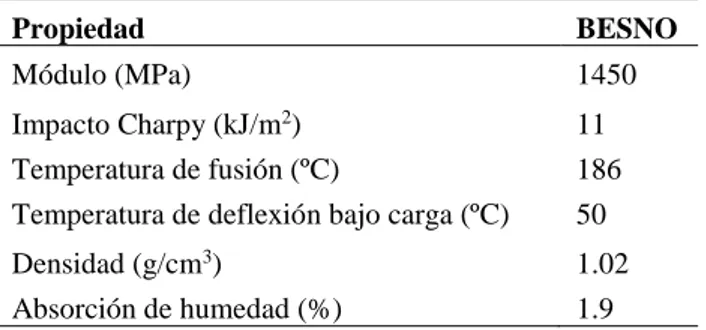

3.1.Materiales…………...………..…...………... 433.1.1. Polímeros comerciales………..…… 43

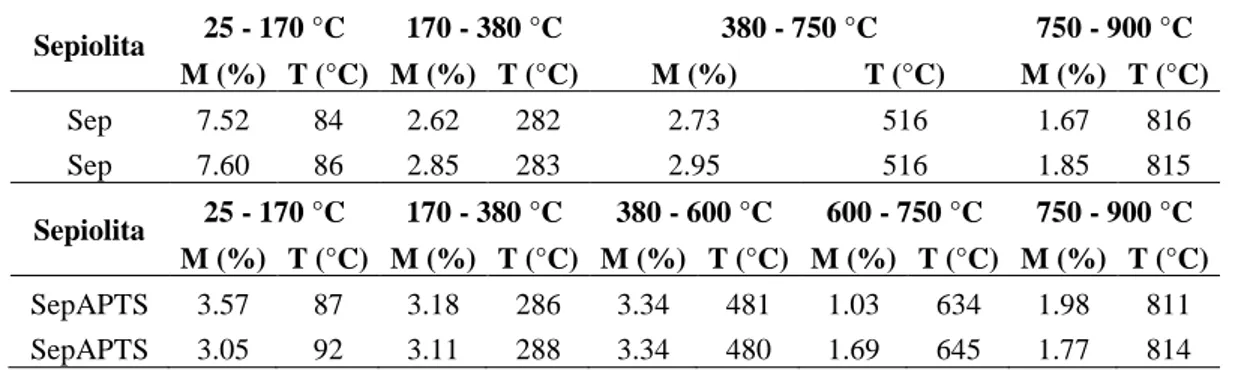

3.1.2. Sepiolita……… 45

3.2.Obtención de los nanocompuestos………….……….. 45

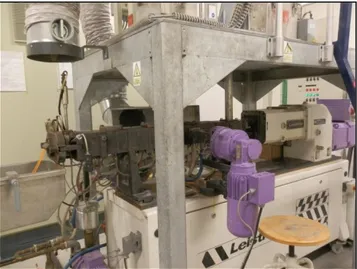

3.2.1. Mezclado en fundido……….... 45

3.2.2. Polimerización in situ………...… 47

3.3.Técnicas de moldeo……….... 49

3.3.1. Inyección……….. 49

3.3.2. Impresión 3D………...………. 50

3.4.Técnicas de caracterización……….. 55

3.4.1. Análisis térmico……… 55

II

3.4.3. Medidas de viscosidad………...……….. 60

3.4.4. Microscopía……….. 63

3.4.5. Métodos espectroscópicos……… 65

3.4.6. Otras técnicas instrumentales de caracterización………. 67

3.5.Referencias bibliográficas………...……….. 68

Capítulo IV: Nanocompuestos de PA6/Sepiolita

4.1.Introducción……..………..………... 714.2.Metodología experimental..…………...………... 72

4.2.1. Materiales………. 72

4.2.2. Modificación superficial de la sepiolita………... 73

4.2.3. Proceso de intercalado en fundido………... 73

4.2.4. Proceso de polimerización in situ………. 73

4.2.5. Preparación de las probetas……….. 74

4.2.6. Caracterización………. 74

4.3.Discusión de los resultados………...……… 77

4.3.1. Modificación superficial de la sepiolita………... 77

4.3.2. Optimización de las condiciones de polimerización……… 79

4.3.3. Nanocompuestos de PA6/Sepiolita……….. 81

4.3.4. Comparación de los nanocompuestos con composites comerciales de poliamida reforzados con fibra de vidrio………. 87

4.4.Conclusiones………... 91

4.5.Referencias bibliográficas………. 92

Capítulo V: Nanocompuestos de BioPA11/Sepiolita

5.1.Introducción……..………..………... 975.2.Metodología experimental..…………...………... 98

5.2.1. Proceso de intercalado en fundido………... 98

5.2.2. Proceso de polimerización in situ………. 98

5.2.3. Preparación de las probetas……….. 99

5.2.4. Caracterización………. 99

5.3.Discusión de los resultados………...……… 101

5.3.1. Viscosidad en fundido y en disolución.………... 101

5.3.2. Propiedades térmicas de los nanocompuestos……….. 101

5.3.3. Propiedades morfológicas……… 103

5.3.4. Propiedades termo-mecánicas……….. 104

5.4.Conclusiones………... 111

III

Capítulo VI: Impresión 3D de BioPA11/Sepiolita

6.1.Introducción……..………..………... 117

6.2.Metodología experimental.………...………... 118

6.2.1. Materiales………. 118

6.2.2. Obtención de nanocompuestos mediante intercalado en fundido….... 118

6.2.3. Hilado………...……… 119

6.2.4. Impresión 3D………..……….. 119

6.2.5. Caracterización……….……….... 122

6.3.Discusión de los resultados………...……… 123

6.3.1. Optimización de los parámetros de impresión para la BioPA11…... 123

6.3.2. Impresión de los nanocompuestos BioPA11/Sepiolita……… 126

6.4.Conclusiones………... 133

6.5.Referencias bibliográficas………. 134

Capítulo VII: Conclusiones

7.1.Conclusiones……..………..………... 1377.1.1. Nanocompuestos PA6/Sepiolita………... 137

7.1.2. Nanocompuestos BioPA11/Sepiolita………... 138

7.1.3. Impresión 3D de nanocompuestos BioPA11/Sepiolita……… 139

Apéndices

Lista de figuras... 141Lista de tablas………... 146

Contribuciones en congresos………... 148

1 Introducción y objetivos

Capítulo I

Introducción y Objetivos

En este primer capítulo se exponen las razones que motivaron esta investigación, así como los objetivos perseguidos y la estructura seguida para presentar los resultados. En esta sección se explica la importancia de los materiales plásticos en todos los sectores industriales y la necesidad de reforzarlos para cumplir con las expectativas de determinadas aplicaciones.

________________________________________1.1. INTRODUCCIÓN

A día de hoy, en Europa existen más de 60.000 empresas dedicadas a la industria del plástico, que generan más de 1,5 millones de empleos directos. Esta industria, es la séptima más importante de Europa y se sitúa al nivel de la farmacéutica y la química. A nivel mundial, la producción de plástico asciende a 335 millones de toneladas, de las cuales 60 millones se producen en Europa1. La magnitud de estas cifras es un

claro indicador de la importancia del plástico en nuestra vida diaria.

A pesar del elevado volumen de producción de materiales plásticos, es importante destacar que sólo entre el 4 y el 6% del petróleo empleado en Europa se destina a la producción de productos plásticos1.

Con este pequeño porcentaje del petróleo y gas, se fabrican cientos de materiales plásticos con un amplio rango de propiedades y consecuentemente de aplicaciones. Además, es importante destacar los esfuerzos, tanto de académicos como de la industria, por encontrar alternativas de origen biológico capaces de reducir la dependencia de los recursos fósiles.

2 Capítulo I

etc. Los polímeros termoestables son aquellos en los que se producen cambios químicos cuando se calientan, creando una red tridimensional que les impide fundir y volver a moldearse. Algunos ejemplos de estos materiales son: el caucho, las resinas epoxi, las siliconas, etc.

Los polímeros, debido a su amplia variedad de propiedades, se encuentran presentes en todos los sectores industriales (Figura 1.1). La mayor demanda de plástico proviene de la industria del embalaje, donde el principal requerimiento es el empleo de materiales ligeros. En este sector dominan las poliolefinas como el PE (alta, media y baja densidad) y el PP, aunque también otros como el PET y la PA para aplicaciones más técnicas que los films tradicionales.

Figura 1.1. Principales sectores de aplicación de los materiales plásticos1.

En el sector de la construcción, la principal aplicación de los plásticos es como aislantes térmicos y acústicos. En este sentido, las poliolefinas y el poliuretano (PUR) son los polímeros más empleados. Aunque también es muy típico el uso de PVC para conducciones de agua, ventanas, puertas, etc.

3 Introducción y objetivos

aplicación y responde a un compromiso entre su conductividad térmica, eléctrica, peso, durabilidad, libertad de diseño y coste.

En el sector del ocio y deporte ocurre algo similar al caso anterior y no hay ninguna familia polimérica que destaque sobre otra. Esto ocurre debido a las propiedades demandadas para distintas aplicaciones. Por ejemplo, en el caso de los juegos de pelota se recurre al PUR ya que se demanda una alta capacidad de respuesta, sensibilidad al contacto, trayectorias predecibles, una baja absorción de agua y una elevada resistencia a la abrasión. En otras aplicaciones, como las raquetas o los esquíes, donde se demanda rigidez y cierta flexibilidad, se recurre a la familia de las poliamidas. A diferencia del sector de la electricidad y la electrónica, los usuarios finales de estos artículos tienen predisposición a adquirir materiales altamente funcionales, por lo que el precio no es un factor limitante.

En el sector de la agricultura y horticultura, el PE y el PP son los polímeros más utilizados. Se aplican sobre todo en invernaderos y recubrimientos de suelo para proporcionar condiciones ambientales adecuadas y proteger los cultivos de posibles depredadores.

El sector automovilístico consume más del 10% del plástico producido en Europa1. Durante las dos últimas décadas, el empleo de

materiales plásticos en esta industria ha aumentado considerablemente. En la actualidad, los plásticos constituyen en torno a un 15% del peso total del vehículo, que supone entre 120 y 160 kilos en función del modelo. El crecimiento de los materiales poliméricos en la industria del automóvil responde a sus elevadas propiedades mecánicas específicas, reciclabilidad, elevada resistencia a las agresiones medioambientales, capacidad de mezclarse y/o reforzarse, gran versatilidad en el diseño de componentes y su capacidad para conformarse utilizando tecnologías baratas, especialmente adecuadas a altos volúmenes de producción. Todas estas características permiten su empleo como materiales de alto rendimiento específico a precios relativamente bajos.

4 Capítulo I

aumento en la cantidad de materiales plásticos, capaces de sustituir componentes metálicos, es una de las estrategias fundamentales para reducir el peso de los vehículos.

En cualquier vehículo de un segmento medio es posible encontrar diversos tipos de materiales poliméricos (Tabla 1.1). La utilización de uno u otro depende de la aplicación a la que se destinen, pero también del precio y del procesado. A pesar de la variedad de opciones, la familia de los PUR y el PP son los dos más empleados, alcanzando casi el 40% del peso total del plástico utilizado en un vehículo.

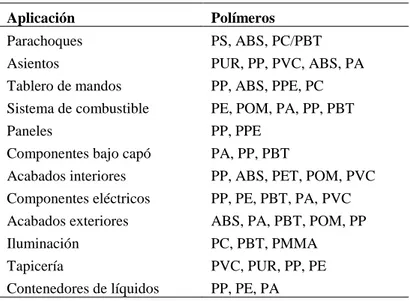

Tabla 1.1. Polímeros empleados en automoción.

Aplicación Polímeros

Parachoques PS, ABS, PC/PBT

Asientos PUR, PP, PVC, ABS, PA

Tablero de mandos PP, ABS, PPE, PC

Sistema de combustible PE, POM, PA, PP, PBT

Paneles PP, PPE

Componentes bajo capó PA, PP, PBT

Acabados interiores PP, ABS, PET, POM, PVC

Componentes eléctricos PP, PE, PBT, PA, PVC

Acabados exteriores ABS, PA, PBT, POM, PP

Iluminación PC, PBT, PMMA

Tapicería PVC, PUR, PP, PE

Contenedores de líquidos PP, PE, PA

De todos los materiales empleados por la industria de la automoción, las poliamidas suponen un 9-12% del plástico utilizado en un vehículo. La selección de estos materiales para el presente trabajo de investigación responde a que se trata de materiales técnicos con buenas propiedades mecánicas, elevada resistencia térmica y química, fáciles de procesar mediante métodos convencionales y con un precio asequible. De acuerdo a estas propiedades, en la industria de la automoción se emplean principalmente en aplicaciones estructurales, pero también en componentes electrónicos y en la conducción de gases y fluidos.

5 Introducción y objetivos

y/o modificantes para ajustar las propiedades a las demandas de una determinada aplicación. Los aditivos se añaden a la matriz en bajas concentraciones (< 5%) para modificar la procesabilidad, la apariencia, la cristalinidad o la estabilidad. Los modificantes se usan en mayores concentraciones para producir cambios en las propiedades mecánicas, térmicas, reológicas, ópticas, comportamiento a la llama, etc. En la Tabla 1.2 se muestran los aditivos y modificantes más comúnmente empleados en matrices poliméricas2. Debe tenerse en cuenta que la incorporación de

aditivos y modificantes a la matriz polimérica no es trivial, pues la adición de los mismos generalmente no sólo tiene efecto sobre una determinada propiedad. Por ejemplo, el uso de retardantes de llama no sólo mejora el comportamiento de los plásticos frente al fuego, también tiene un importante efecto en la procesabilidad debido a los cambios producidos en la viscosidad de la matriz.

Tabla 1.2. Aditivos y modificantes tradicionales en matrices poliméricas2.

Modificación Tipo Propósito

Estabilizantes térmicos Aditivo Evitar oxidaciones

Estabilizantes UV Aditivo Extender la vida en exteriores

Lubricantes Aditivo Ayuda de Procesado

Agentes de desmoldeo Aditivo Ayuda de procesado

Colorantes Aditivo Estética y codificación

Cargas minerales Modificante Mejoras de rigidez

Fibras continuas Modificante Mejoras de rigidez y absorción de impacto

Metales, carbono Modificante Disipación estática

Elastómeros Modificante Mejoras de tenacidad

Retardantes de llama Modificante Reducción de la inflamabilidad y generación de humo

Plastificantes Modificante Flexibilidad

6 Capítulo I

detenimiento, pues el grado de mezclado o las dispersiones alcanzadas pueden tener importantes efectos en las propiedades finales del polímero.

Cuando un modificante se emplea con la finalidad de mejorar las propiedades mecánicas, de una matriz polimérica, se le denomina refuerzo o carga. Desde el punto de vista de la aplicación como piezas estructurales para la industria de la automoción, donde se demandan mejoras termo-mecánicas, los refuerzos más comunes son las cargas minerales y las fibras. Las cargas minerales son un refuerzo relativamente barato (mica, talco, arcilla, etc.) capaz de mejorar la rigidez de la matriz, su temperatura de deflexión bajo carga o las contracciones finales debidas al procesado. Con respecto a las fibras, pueden ser de diversas clases dependiendo de su composición: vidrio, carbono, cerámicas, metálicas, poliméricas o vegetales. De todas las mencionadas, a nivel industrial, la fibra de vidrio es la más común debido al equilibrio propiedades/precio de los composites finales. La fibra de vidrio produce mejoras en el módulo, la rigidez, la temperatura de servicio, la estabilidad dimensional y la absorción de humedad. Sin embargo, la necesidad de emplear grandes volúmenes tiene una serie de efectos adversos, como la disminución de la capacidad de deformación, el incremento de la viscosidad en fundido y el aumento de la densidad.

En resumen, las distintas familias poliméricas brindan un amplio abanico de propiedades, que convierten a los polímeros en materiales con aplicaciones masivas en todos y cada uno de los sectores industriales. Para mejorar las propiedades de la matriz, o dotarla de nuevas funcionalidades, es común el empleo de cargas. Sin embargo, estas cargas no actúan de forma específica sobre una o varias propiedades, sino que también producen cambios, en mayor o menor medida, en otras. Además, el empleo de estas cargas presenta otros problemas adicionales, como el incremento en el precio del producto final debido a la carga y la necesidad de una etapa de procesado a mayores para dispersarla en seno de la matriz.

Para hacer frente a esta problemática, la investigación en el sector de los plásticos prosiguió con el desarrollo de los nanocompuestos. Estos materiales están formados por una matriz polimérica y un refuerzo en el que al menos una de sus dimensiones está en la escala de los nanómetros (10-9 m). El empleo de los nanorefuerzos permite mejorar de forma

7 Introducción y objetivos

mecánicas3-4, eléctricas5-6, ignífugas7-8, de barrera9-10, resistencia a

disolventes, estabilidad medioambiental, etc. Otro aspecto importante del empleo de nanorefuerzos es su capacidad para producir mejoras utilizando contenidos mucho menores que las cargas tradicionales. Estos refuerzos presentan un gran área superficial en relación a su volumen, lo que permite la mejora de propiedades específicas minimizando la penalización sobre otras11-12.

Desde la obtención de los primeros nanocompuestos de poliamida/montmorillonita por parte de los investigadores de Toyota en los años 9013-14, el número de nanopartículas capaces de mejorar las

propiedades mecánicas de las matrices poliméricas no ha dejado de aumentar (arcillas, sílice, grafeno, nanotubos de carbono, óxidos e hidróxidos metálicos, etc.). De entre todos los nanorefuerzos mencionados, las nanoarcillas han atraído un gran interés debido a su abundancia y bajo coste. Además, su adición en el seno de matrices poliméricas produce mejoras simultáneas en las propiedades mecánicas, de barrera, la temperatura de servicio y la resistencia a la llama.

Históricamente, la nanoarcilla más empleada para la obtención de nanocompuestos poliméricos ha sido la montmorillonita. Se trata de un silicato laminar, con el que nuestro grupo de investigación tiene una amplia experiencia en la elaboración y análisis de sus nanocompuestos 15-19. Sin embargo, en los últimos años el interés del grupo se ha centrado en

arcillas fibrilares como la sepiolita, debido a su capacidad para producir mayores aumentos en las propiedades mecánicas que las nanoarcillas laminares20-21. Además de su capacidad para dar lugar a nanocompuestos

con elevadas propiedades mecánicas, la sepiolita presenta otras importantes ventajas frente a la montmorillonita. Por un lado, al tener estructura fibrilar, no es necesario realizar ningún tipo de tratamiento para conseguir la intercalación o exfoliación de las diferentes láminas. Por otro, el precio es significativamente más bajo (1:6). Un grado de sepiolita sin ningún tipo de modificación, como es el caso de este estudio, puede adquirirse por 1.5 €/kg.

8 Capítulo I

más bajos de refuerzo penalizan en menor medida otros aspectos importantes como la tenacidad, el procesado o el peso final de las piezas (Tabla 1.3). Sin embargo, el empleo de sepiolita como nanorefuerzo también presenta retos tecnológicos que deber ser resueltos, como su dispersión en el seno de la matriz, la compatibilidad entre ambas y el escalado industrial de los métodos de obtención.

Tabla 1.3. Comparación de composites reforzados con fibra de vidrio y nanocompuestos reforzados con sepiolita.

Aplicaciones estructurales en automoción

Composites de fibra de

vidrio

Nanocompuestos de sepiolita

Rigidez

Temperatura de servicio

Procesado sencillo

Peso

Coste

En este trabajo de investigación, la matriz polimérica con la que se ha mezclado la sepiolita ha sido la poliamida. Como se especifica en el capítulo siguiente, las poliamidas son una familia de plásticos técnicos que ofrecen una amplia gama de propiedades. De forma general se caracterizan por sus buenas propiedades mecánicas, una temperatura de servicio elevada y su buena resistencia química a muchos ácidos, aceites e hidrocarburos aromáticos y alifáticos2, 22.

9 Introducción y objetivos

prestaciones mecánicas, altas temperaturas de servicio, sencillez de procesado, disminución de peso en piezas finales y su precio competitivo.

____________________________________________1.2. OBJETIVOS

1.2.1. Objetivo general

El objetivo principal de este trabajo de investigación es el desarrollo de nanocompuestos de poliamida/sepiolita capaces de competir en propiedades, pero también en precio, con composites comerciales de poliamida reforzados con fibra de vidrio.

Para la realización del estudio se han seleccionado dos matrices poliméricas distintas: la PA6 y la BioPA11. La elección de estas dos poliamidas no fue arbitraria, sino que responde a las tendencias actuales de mercado. Por un lado, de toda la familia de poliamidas, la PA6 y sus correspondientes composites son los de mayor volumen de ventas. Esta característica convierte a la PA6 un punto de referencia ideal para evaluar la competitividad de los nanocompuestos de sepiolita frente a los composites comerciales (Capítulo IV). Por otro lado, la selección de la BioPA11 responde a la tendencia actual de incrementar el número de aplicaciones de bio-polímeros en diferentes sectores industriales (Capítulos V y VI). En este sentido, las propiedades de la BioPA11 la convierten en uno de los materiales más prometedores para obtener composites técnicos a partir de matrices de origen biológico.

Independientemente de la matriz empleada, la metodología ha sido muy similar. En ambos casos, los nanocompuestos se han obtenido mediante el empleo de las dos técnicas con mayor viabilidad industrial: intercalado en fundido y polimerización in situ. Posteriormente la evaluación del éxito alcanzado se ha determinado mediante la caracterización morfológica, térmica y mecánica de los nanocompuestos finales.

1.2.2. Objetivos específicos

10 Capítulo I

Selección de las matrices poliméricas y nanorefuerzos para la obtención de nanocompuestos con aplicaciones viables en el sector de la automoción.

Estudio de la influencia del método de obtención, compounding y polimerización in situ, sobre las propiedades finales de los nanocompuestos de PA6/Sepiolita.

Influencia de la modificación de la sepiolita, mediante el empleo de aminosilanos, sobre las propiedades finales de los nanocompuestos de PA6/Sepiolita.

Comparación del comportamiento termo-mecánico y reológico de

los nanocompuestos de PA6/Sepiolita con composites comerciales de PA6 reforzados con altos contenidos de fibra de vidrio.

Obtención y caracterización de nanocompuestos bio-basados de BioPA11/Sepiolita mediante las técnicas de compounding y polimerización in situ.

Estudio de la viabilidad de emplear los nanocompuestos de BioPA11/Sepiolita en procesos impresión 3D.

___________________________1.3. ESTRUCTURA DEL TRABAJO

Capítulo I: Introducción y objetivos

En este primer capítulo se exponen las razones que motivaron esta investigación, así como los objetivos perseguidos y la estructura seguida para presentar los resultados. En esta sección se explica la importancia de los materiales plásticos en todos los sectores industriales y la necesidad de reforzarlos para cumplir con las expectativas de determinadas aplicaciones.

Capítulo II: Nanocompuestos de poliamida

11 Introducción y objetivos

Capítulo III: Materiales y técnicas experimentales

En este capítulo se presentan los materiales comerciales empleados a lo largo del estudio, así como las técnicas de procesado y de caracterización utilizadas para la obtención y posterior evaluación de los nanocompuestos.

Capítulo IV: Nanocompuestos PA6/Sepiolita

El objetivo que se plantea en este capítulo es la preparación de nanocompuestos de PA6/Sepiolita capaces de remplazar a composites comerciales reforzados con fibra de vidrio. Se realizó un estudio exhaustivo de los efectos de la modificación superficial de la nanoarcilla, el contenido de la misma y la metodología de preparación a partir de las propiedades presentadas por los nanocompuestos finales.

Capítulo V: Nanocompuestos BioPA11/Sepiolita

El empleo de bio-polímeros como matrices poliméricas para la obtención de composites técnicos es uno de los principales retos fijados por las industrias para la próxima década. En este sentido, el objetivo de este capítulo es la obtención de nanocompuestos de BioPA11/Sepiolita que aporten soluciones al desafío de usar materiales sostenibles en aplicaciones con altos requerimientos técnicos.

Capítulo VI: Impresión 3D de BioPA11/Sepiolita

En este capítulo se estudia la viabilidad de emplear los nanocompuestos de bio-poliamida en procesos de fabricación aditiva. Esta evaluación se ha realizado en base a dos parámetros fundamentales: las propiedades mecánicas y la precisión dimensional de las piezas impresas.

Capítulo VII: Conclusiones

12 Capítulo I

_______________________1.4. REFERENCIAS BIBLIOGRÁFICAS

1. Plastics Europe. https://www.plasticseurope.org/en/resources/ma rket-data (accessed August 2018).

2. Kohan, M. I., Nylon plastics handbook. Hanser: 1995.

3. García-López, D.; Fernández, J. F.; Merino, J. C.; Pastor, J. M., Influence of organic modifier characteristic on the mechanical properties of polyamide 6/organosepiolite nanocomposites. Composites Part B: Engineering 2013, 45 (1), 459-465.

4. Herrero, M.; Núñez, K.; Gallego, R.; Merino, J. C.; Pastor, J. M., Sepiolite as replacement of short glass fibre in polyamide composites for injection moulding applications. Applied Clay Science 2018, 162, 129-137.

5. Caamaño, C.; Grady, B.; Resasco, D. E., Influence of nanotube characteristics on electrical and thermal properties of MWCNT/polyamide 6,6 composites prepared by melt mixing. Carbon 2012, 50 (10), 3694-3707.

6. Ding, P.; Su, S.; Song, N.; Tang, S.; Liu, Y.; Shi, L., Highly thermal conductive composites with polyamide-6 covalently-grafted graphene by an in situ polymerization and thermal reduction process. Carbon 2014, 66, 576-584.

7. Du, M.; Guo, B.; Jia, D., Newly emerging applications of halloysite nanotubes: a review. Polymer International 2010, 59 (5), 574-582.

8. Gentiluomo, S.; Veca, A. D.; Monti, M.; Zaccone, M.; Zanetti, M., Fire behavior of polyamide 12 nanocomposites containing POSS and CNT. Polymer Degradation and Stability 2016, 134, 151-156.

9. Gilman, J. W., Flammability and thermal stability studies of polymer layered-silicate (clay) nanocomposites. Applied Clay Science 1999, 15 (1), 31-49.

10. Yano, K.; Usuki, A.; Okada, A.; Kurauchi, T.; Kamigaito, O., Synthesis and properties of polyimide–clay hybrid. Journal of Polymer Science Part A: Polymer Chemistry 1993, 31 (10), 2493-2498.

11. Prashantha, K.; Schmitt, H.; Lacrampe, M. F.; Krawczak, P., Mechanical behaviour and essential work of fracture of halloysite nanotubes filled polyamide 6 nanocomposites. Composites Science and Technology 2011, 71 (16), 1859-1866.

12. Yiu, W. M.; Zhong, Z. Y., Polymer Nanocomposites. CRC Press:

2006.

13. Usuki, A.; Kawasumi, M.; Kojima, Y.; Okada, A.; Kurauchi, T.;

13 Introducción y objetivos

14. Usuki, A.; Kojima, Y.; Kawasumi, M.; Okada, A.; Fukushima, Y.; Kurauchi, T.; Kamigaito, O., Synthesis of nylon 6-clay hybrid. Journal of Materials Research 1993, 8 (5), 1179-1184.

15. García-López, D.; Picazo, O.; Merino, J. C.; Pastor, J. M., Polypropylene–clay nanocomposites: effect of compatibilizing agents on clay dispersion. European Polymer Journal 2003, 39 (5), 945-950.

16. Cárdenas, M. A.; García-López, D.; Gobernado-Mitre, I.; Merino, J. C.; Pastor, J. M.; Martínez, J. d. D.; Barbeta, J.; Calveras, D.,

Mechanical and fire retardant properties of EVA/clay/ATH

nanocomposites – Effect of particle size and surface treatment of ATH filler. Polymer Degradation and Stability 2008, 93 (11), 2032-2037. 17. Gallego, R.; García-López, D.; López-Quintana, S.; Gobernado-Mitre, I.; Merino, J. C.; Pastor, J. M., Influence of blending sequence on micro- and macrostructure of PA6/mEPDM/EPDMgMA blends reinforced with organoclay. Journal of Applied Polymer Science 2008, 109 (3), 1556-1563.

18. Cárdenas, M. Á.; García-López, D.; García-Vilchez, A.;

Fernández, J. F.; Merino, J. C.; Pastor, J. M., Synergy between organo-bentonite and nanofillers for polymer based fire retardant applications. Applied Clay Science 2009, 45 (3), 139-146.

19. Gallego, R.; García-López, D.; Merino, J.; Pastor, J., The effect of montmorillonite and compatibilizer quantities on stiffness and toughness of polyamide nanoblends. Polymer International 2010, 59 (4), 472-478. 20. Herrero, M.; Núñez, K.; Gallego, R.; Merino, J. C.; Pastor, J. M., Control of molecular weight and polydispersity in polyethylene/needle-like shaped clay nanocomposites obtained by in situ polymerization with metallocene catalysts. European Polymer Journal 2016, 75, 125-141. 21. Asensio, M.; Herrero, M.; Núñez, K.; Gallego, R.; Merino, J. C.; Pastor, J. M., In situ polymerization of isotactic polypropylene sepiolite nanocomposites and its copolymers by metallocene catalysis. European Polymer Journal 2018, 100, 278-289.

15 Nanocompuestos de poliamida

Capítulo II

Nanocompuestos de Poliamida

En este capítulo se realiza un resumen del estado de la técnica sobre los nanocompuestos de poliamida. En primer lugar se describen las características generales de las matrices de poliamida y los grados comerciales existentes. Posteriormente se detallan los métodos de obtención de nanocompuestos y los efectos producidos, en las propiedades finales de los nanocompuestos, por la inserción de distintos tipos de nanopartículas.

_______________________2.1. POLIAMIDAS Y BIO-POLIAMIDAS

2.1.1. Poliamidas

Las poliamidas son polímeros que contienen grupos amida (-CONH-) como parte recurrente de su cadena. En la naturaleza, estos polímeros se encuentran en los seres vivos en forma de polipéptidos (proteínas), así como en algunas fibras naturales como la seda o la lana. La necesidad de obtener alternativas sintéticas a estas fibras fue responsable de dar lugar a las primeras poliamidas alifáticas en los años 30 del pasado siglo.

Figura 2.1. Unidades repetitivas de la PA6 (a) y PA66 (b).

Atendiendo a los monómeros empleados durante la síntesis, cabe distinguir dos tipos de poliamidas alifáticas: las obtenidas a partir de un aminoácido o lactama y las obtenidas por la policondensación de una diamina con ácidos dicarboxílicos. El empleo de aminoácidos o lactamas da lugar a la familia PA X (Figura 2.1a), donde X representa el número de -CH2- entre el grupo ácido y amino del monómero. Por otro lado, la

16 Capítulo II

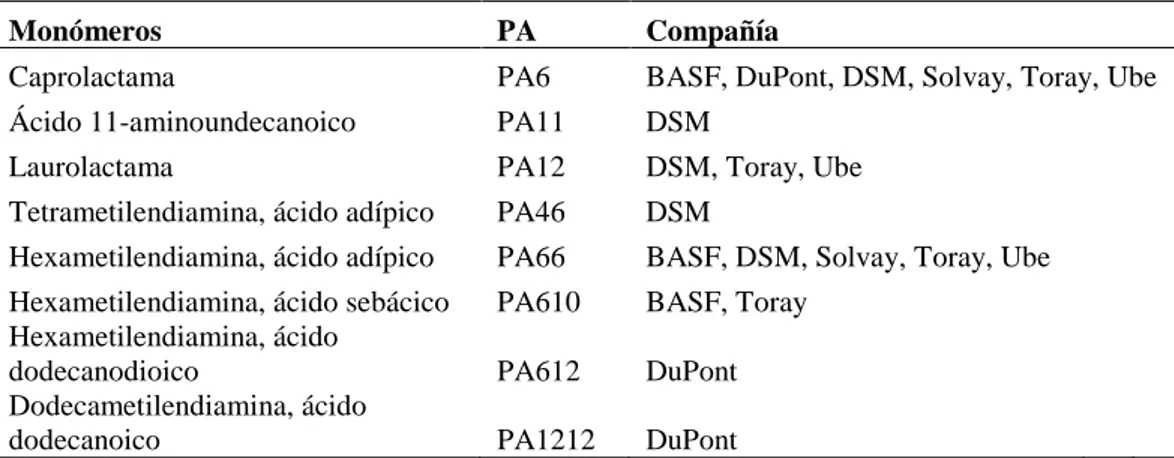

diamina y el diácido respectivamente. En la Tabla 2.1 se presentan los monómeros empleados para la obtención de las poliamidas alifáticas comerciales más importantes y los principales productores mundiales.

Históricamente se reconoce a W.H. Carothers como el inventor de la poliamida en el transcurso de sus trabajos para la compañía DuPont1-4.

En concreto, sintetizó la PA66 a partir de la condensación de ácido adípico y hexametilendiamina. En 1938 la compañía construyó la primera planta para la producción de fibras de PA66, que comenzaron a comercializarse en el año 1940 con el nombre genérico de Nylon. Otra figura importante en la década de los 30, fue el científico berlinés P. Schalck, que sintetizó por primera vez la PA6 a partir del anillo de la caprolactama5. En un principio la PA6 se destinó exclusivamente a la

producción de fibras textiles, que se comercializó bajo el nombre de Perlon. Ya en la década de los 40, muchos investigadores, entre ellos el que luego fuese ganador del Premio Nobel P. Flory, se centraron en el estudio de las cinéticas de reacción para incrementar los pesos moleculares de las poliamidas. Estos desarrollos propiciaron que, en los años 50, las poliamidas comenzasen a emplearse en procesos de inyección y extrusión de piezas plásticas6.

Tabla 2.1. Principales poliamidas comerciales y productores mundiales.

Monómeros PA Compañía

Caprolactama PA6 BASF, DuPont, DSM, Solvay, Toray, Ube

Ácido 11-aminoundecanoico PA11 DSM

Laurolactama PA12 DSM, Toray, Ube

Tetrametilendiamina, ácido adípico PA46 DSM

Hexametilendiamina, ácido adípico PA66 BASF, DSM, Solvay, Toray, Ube

Hexametilendiamina, ácido sebácico PA610 BASF, Toray

Hexametilendiamina, ácido

dodecanodioico PA612 DuPont

Dodecametilendiamina, ácido

dodecanoico PA1212 DuPont

17 Nanocompuestos de poliamida

embalaje, bienes de consumo, deportes, etc). La alta demanda de poliamidas por parte de estos sectores se debe a una buena combinación de propiedades en un rango relativamente amplio de temperatura y humedad: rigidez, tenacidad, alta resistencia a la abrasión, bajo coeficiente de fricción, elevada resistencia química a muchos ácidos, aceites e hidrocarburos aromáticos y alifáticos6-7.

De forma general, las propiedades termo-mecánicas de las poliamidas vienen determinadas por la longitud de la cadena hidrocarbonada entre los grupos amida7. De esta forma, las poliamidas

sintetizadas a partir de monómeros de cadena corta, como la PA46, presentan mayor cantidad de grupos amida a lo largo de la cadena, lo que les confiere mayor rigidez molecular. Esta rigidez se traduce en temperaturas de servicio más altas y mejores prestaciones mecánicas, que las poliamidas obtenidas a partir de monómeros de cadenas hidrocarbonadas más largas, como la PA1212. Sin embargo, la mayor cantidad de grupos amida también presenta algunos efectos adversos importantes. Por un lado, produce un aumento del carácter hidrofílico, provocando mayores pérdidas mecánicas en ambientes de alta humedad. Por el otro, los grupos amida son susceptibles de hidrolizarse, disminuyendo su resistencia frente a algunos los ácidos.

A pesar del amplio abanico de posibilidades, para la realización de este trabajo de investigación se ha seleccionado la PA6. A día de hoy, esta poliamida es la de mayor producción mundial debido al equilibrio entre sus propiedades mecánicas, su elevada resistencia térmica y química, la sencillez de procesado y su precio.

Aunque este trabajo está centrado exclusivamente en las poliamidas alifáticas, es importante señalar que desde la década de los 70, también se han destinado grandes esfuerzos al desarrollo de poliamidas aromáticas o aramidas. Éstas, a diferencia de las alifáticas, contienen estructuras aromáticas en su estructura, lo que les confiere módulos elásticos extremadamente altos, una resistencia térmica excelente, puntos de fusión muy elevados, baja inflamabilidad y mejor resistencia a la oxidación. Los primeros ejemplos fueron desarrollados por DuPont y se comercializaron con los nombres de Nomex y Kevlar (Figura 2.2)8-10. En

18 Capítulo II

membranas, intercambiadores iónicos y productos para moldeo a alta temperatura11.

Figura 2.2. Estructuras químicas del Kevlar (a) y Nomex (b). 2.1.2. Bio-poliamidas

Durante las últimas dos décadas la necesidad de encontrar alternativas a los recursos fósiles ha sido una necesidad constante para la industria del plástico12-13. La concienciación social sobre el medio

ambiente, el cambio climático y la limitación de los recursos fósiles, ha propiciado un interés creciente en matrices poliméricas de origen biológico14-15.

Figura 2.3. Consumo de bio-polímeros por sectores industriales16.

En el año 2017, los bio-plásticos representaron menos del 1% (2.05 millones de toneladas) de la producción mundial de plástico16. Sin

19 Nanocompuestos de poliamida

(7%), automoción (7%), edificación y construcción (4%), textiles (11%), agricultura y horticultura (5%), electricidad y electrónica (2%) y otros (6%)16.

El término bio-polímero se aplica a cualquier polímero obtenido a partir de fuentes de origen biológico. Sin embargo, los bio-plásticos se han clasificado en dos grandes grupos: los bio-degradables17-18, como el

PLA o PHA, y los no bio-degradables, como el PET o la PA, que debido a sus buenas propiedades termo-mecánicas son especialmente interesantes para la obtención de composites técnicos19-21.

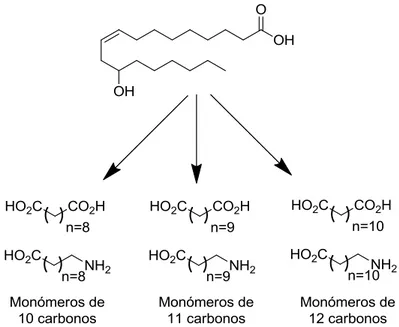

Centrándonos en las bio-poliamidas, se han estudiado diversas fuentes de biomasa para la obtención de los precursores: el aceite de oliva (ω-aminoácido C9), de vernonia (ω-aminoácidos C11 y C12) y de ricino (ω-aminoácidos C10 y C11)22-23. Sin embargo, sólo la obtención de

monómeros a partir del aceite de ricino ha supuesto un éxito comercial, posiblemente debido a sus aplicaciones previas en cosmética y farmacia24.

El aceite de ricino se obtiene a partir de las semillas de la planta de ricino. Este aceite puede alcanzar contenidos del 95% de ácido ricinoleico, que se utiliza como molécula de partida para la obtención de monómeros para la síntesis de bio-poliamidas (Figura 2.4)23-24.

20 Capítulo II

De entre todos los posibles monómeros mostrados en la Figura 2.4, la mayoría de las bio-poliamidas que existen en el mercado se obtienen a partir de la policondensación de diácidos bio-basados con diaminas de origen fósil, para obtener bio-poliamidas del tipo PAXY. Esta metodología permite obtener poliamidas parcialmente bio-basadas con propiedades similares a las de sus análogas de origen fósil. Hoy en día, todos los grandes productores mundiales comercializan estas poliamidas: BASF (Utramid Balance), DuPont (Zytel), Solvay (Technyl eXten), Arkema (Hyprolon). Sin embargo, su aplicabilidad en el mercado se ve limitada debido al incremento de precio que supone la utilización de diácidos bio-basados.

Un caso diferente es el de la bio-poliamida 11 comercializada por Arkema (Rilsan). En este caso, la bio-poliamida se obtiene por policondensación del ácido 11-aminoundecanoico (ω-aminoácido de 11 carbonos), dando lugar a una poliamida 100% basada. Esta bio-poliamida, cuenta con aplicaciones en automoción y la industria del gas y petróleo25. La selección de esta poliamida para la realización de este

trabajo de investigación se debe a que, a pesar de su precio, la demanda no ha dejado de crecer en los últimos años debido a sus aceptables propiedades mecánicas, baja absorción de humedad y elevada resistencia térmica y química7, 26-29.

________2.2. NANOPARTÍCULAS Y MÉTODOS DE OBTENCIÓN

2.2.1. Clasificación de nanopartículas

Como se mencionó en el capítulo anterior, los nanocompuestos poliméricos están formados por una matriz polimérica y un carga o refuerzo de tamaño nanométrico en al menos una de sus dimensiones (Figura 2.5). Estos refuerzos pueden tener una dimensión en la nanoescala (arcillas minerales en capas y grafeno)30-31, dos dimensiones (nanotubos y

nanofibras)32-34, o tres dimensiones (nanopartículas esféricas)35-38.

21 Nanocompuestos de poliamida

dimensiones de tamaño macro, las nanopartículas tienen un gran área superficial en relación a su volumen, lo que permite la mejora de propiedades específicas minimizando la penalización sobre otras39.

Figura 2.5. Clasificación de nanopartículas: esféricas (a), nanotubos o nanofibras (b) y laminares o en capas (c).

2.2.2. Métodos de obtención de nanocompuestos

Independientemente de la metodología empleada para la obtención de nanocompuestos, si se persigue maximizar los efectos del nanorefuerzo, es necesaria una dispersión homogénea de las nanopartículas en el seno de la matriz polimérica. Además, en muchos casos, es necesaria la realización de modificaciones superficiales sobre el nanorefuerzo para mejorar la afinidad polímero/nanopartícula y asegurar una buena interacción entre ambos. Tradicionalmente se han empleado tres métodos para obtención de nanocompuestos: mezclado en disolución, intercalado en fundido y polimerización in situ.

Mezclado en disolución

Este método consiste en la disolución de la matriz en un disolvente adecuado y el mezclado físico con la nanopartícula. Posteriormente, se evapora el disolvente para obtener un film del nanocompuesto40-43. Su empleo se ha centrado en polímeros solubles en

medios acuosos como el polietilenglicol (PEO)44, polivinil alcohol

(PVA)42, povidona (PVP)45, etc.

22 Capítulo II

disolventes46-48. Aunque las dispersiones alcanzadas son buenas, desde el

punto de vista industrial, presenta la limitación de emplear grandes cantidades de disolvente.

Intercalado en fundido

El proceso de intercalado o mezclado en fundido es el más común para matrices termoplásticas y consiste en el mezclado físico de la nanopartícula con el polímero fundido49-53. Para la obtención de los

nanocompuestos se emplea una extrusora o mezclador interno, capaz de fundir el polímero y dispersar los nanorefuerzos mediante el efecto cizalla de las máquinas.

Esta metodología es la empleada para dispersar los modificantes o aditivos tradicionales en el seno de matrices termoplásticas. Sin embargo, la dispersión de refuerzos de tamaño nanométrico es más compleja debido a su tendencia a formar aglomerados por su elevada superficie específica. En los últimos años, estos problemas se han minimizado mediante el empleo de agentes compatibilizantes54-55, capaces de mejorar la tensión

interfacial entre polímero y nanopartícula.

Polimerización in situ

La tercera técnica para la obtención de nanocompuestos es la polimerización in situ38, 56-60. En este caso, las nanopartículas se mezclan

con los monómeros como paso previo a la polimerización, con lo que la compatibilidad entre ambos componentes y la dispersión de la nanopartícula en el seno de la matriz se ven mejoradas61-62. Otra ventaja

importante de esta técnica frente a los procesos de intercalado en fundido es que los nanocompuestos finales se obtienen en un solo paso, evitando el fundido del polímero y ahorrando una etapa de procesado.

____________________2.3. NANOCOMPUESTOS DE POLIAMIDA

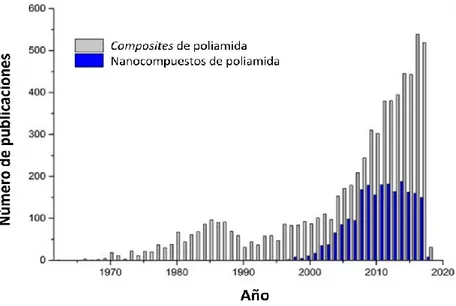

Como se mencionó en el capítulo anterior, los primeros nanocompuestos de poliamida fueron reportados por investigadores de Toyota a principios de los años 9060, 63-66. De acuerdo a la base de datos

23 Nanocompuestos de poliamida

exponencial hasta el año 2010. Desde entonces, el número de trabajos se ha mantenido por encima de 150 publicaciones cada año(Figura 2.6).

Figura 2.6. Número de publicaciones sobre composites y nanocompuestos de poliamida hasta diciembre de 201767.

24 Capítulo II

Figura 2.7. Ciclo de sobre-expectación de Gartner.

A lo largo de las dos últimas décadas, distintas clases de nanopartículas han sido empleadas para mejorar las propiedades mecánicas de las matrices de poliamida: arcillas, grafeno, nanotubos, sílice, óxidos metálicos, nanopartículas metálicas, etc. En los siguientes párrafos se presentan de forma resumida las características específicas que aportan, a las matrices de poliamida, las nanopartículas más comúnmente empleadas.

2.3.1. Nanoarcillas

Las arcillas son silicatos hidratados que pertenecen al grupo de los filosilicatos y cuyas propiedades físico-químicas dependen de su estructura y tamaño de grano. La estructura cristalina de las arcillas está formada por dos grupos: grupos de sílice tetraédricos y grupos de alúmina octaédricos (Figura 2.8). Los grupos del mismo tipo se unen entre sí hexagonalmente formando capas de tetraedros y octaedros.

25 Nanocompuestos de poliamida

Los primeros nanocompuestos de poliamida, desarrollados por los investigadores de Toyota, emplearon la montmorillonita como nanorefuerzo para mejorar las propiedades mecánicas. La montmorillonita es un silicato del tipo 2:1, es decir, su estructura consiste en dos capas tetraédricas apuntando en sentidos opuestos entre las que se encuentra intercalada una capa octaédrica (Figura 2.9). Estos estudios demostraron la capacidad de la montmorillonita para incrementar los módulos, los esfuerzos a tracción y la temperatura de servicio de las matrices de poliamida.

Figura 2.9. Representación estructural de la montmorillonita.

En estudios posteriores se evaluó la capacidad de la montmorillonita para mejorar la permeabilidad a los gases de los nanocompuestos de PA668-69. Estos trabajos demuestran que la presencia

de montmorillonita en el seno de la poliamida dificulta el intercambio de gases debido a que la nanoarcilla provoca un camino tortuoso para la difusión de las moléculas. Las propiedades ignífugas de los nanocompuestos de PA6/montmorillonita también han sido ampliamente estudiadas31, 70. En estos trabajos se muestra como la nanoarcilla es capaz

de incrementar sustancialmente la estabilidad térmica de la matriz, así como de disminuir los picos máximos de calor y la duración de la llama durante su combustión.

26 Capítulo II

reacciones de intercambio iónico con surfactantes catiónicos, capaces de aumentar el espaciado entre láminas sucesivas.

Figura 2.10. Representación esquemática de nanocompuestos poliméricos de montmorillonita: fases separadas (a), intercalado (b) y exfoliado (c)70.

A pesar de que las nanoarcillas laminares han sido las más empleadas para la obtención de nanocompuestos de poliamida, en el presente estudio se decidió emplear la sepiolita por dos motivos. El primero es que son capaces de producir mayores aumentos en las propiedades mecánicas que las arcillas laminares71. El segundo, ya

mencionado en la introducción, es que su precio es significativamente más bajo y consecuentemente mucho más interesante para la fabricación de piezas en serie.

Figura 2.11. Representación estructural de la sepiolita.

La sepiolita es una arcilla fibrilar cuya fórmula molecular es Si12O30Mg8(OH)4(H2O)4·8H2O. La estructura es similar a la de la

27 Nanocompuestos de poliamida

matriz, lo que mejora la transferencia de esfuerzos durante los ensayos mecánicos54-55.

Durante la realización del presente trabajo han surgido estudios que exploran las mejoras aportadas por la sepiolita a distintas matrices de poliamida. En el caso de la PA11 se han estudiado las diferencias, en el comportamiento térmico, entre nanocompuestos de montmorillonita y sepiolita72. Estos autores observaron que la adición de pequeñas

concentraciones de montmorillonita producía un efecto nucleante, aumentando la cristalinidad de la PA11. Por el contrario, la adición de sepiolita disminuía la movilidad molecular de las cadenas de PA11, lo que obstaculizaba el crecimiento cristalino.

El grupo de Geología de la Universidad de Jaén ha realizado un estudio muy completo sobre la influencia de la adición de sepiolita en la PA6673-75. En estos trabajos se reforzó la PA66 con contenidos de sepiolita

entre 0 y 9% en peso utilizando la metodología de mezclado en fundido. Los autores consiguieron buenas dispersiones en el seno la matriz polimérica, alcanzando incrementos de 80% para el módulo de Young y 30% para los esfuerzos a tracción.

En el caso de la PA6, se ha estudiado la influencia de la modificación superficial de la sepiolita sobre las propiedades mecánicas de los nanocompuestos resultantes76. Estos autores partieron de dos grados

comerciales de sepiolita: uno sin ningún tipo de modificación y otro modificado con un aminosilano. Ambos grados fueron utilizados para obtener concentrados de carga, 20% en peso, mediante polimerización in situ. A continuación, los concentrados se emplearon como masterbatch para obtener nanocompuestos de PA6 con contenidos de sepiolita hasta el 5% en peso. Como es habitual, contenidos crecientes de sepiolita mejoraron la rigidez y empeoraron la tenacidad de los nanocompuestos. Sin embargo, no se aprecian diferencias notables entre el uso de la sepiolita pura y la modificada.

Para la matriz de PA6 también se ha investigado la influencia de la sepiolita en la degradación térmica y comportamiento al fuego77. En

28 Capítulo II

A diferencia del presente trabajo, ninguno de los estudios señalados previamente evalúa la influencia del método de obtención sobre las propiedades mecánicas de los nanocompuestos finales (Capítulos IV y V), ni la influencia de la modificación superficial de la sepiolita en el proceso de polimerización in situ (Capítulo IV). Tampoco se han encontrado estudios en los que los nanocompuestos de poliamida/sepiolita se empleen en procesos de fabricación aditiva (Capítulo VI).

De forma general, las nanoarcillas mejoran de forma simultánea las propiedades mecánicas de la matriz, su temperatura de servicio, las propiedades barrera y la resistencia a la llama. Por todas estas características, los nanocompuestos de poliamida/nanoarcilla son ideales para la obtención de piezas con aplicación en el sector de la automoción31.

2.3.2. Grafeno

El grafeno es una lámina bidimensional compuesta por carbono, donde sus átomos se disponen siguiendo un patrón hexagonal. En los últimos años, ha suscitado un gran interés debido a sus excepcionales propiedades térmicas, mecánicas y eléctricas78-79. Aunque numerosos

autores han demostrado que el empleo de grafeno mejora las propiedades mecánicas y la conductividad térmica de las matrices de poliamida79-84, su

empleo no es frecuente debido a su elevado precio y la dificultad para dispersarlo en el seno de la matriz polimérica85. Para evitar la

aglomeración de las nanopartículas y mejorar la dispersión en la matriz polimérica, es habitual el uso de óxido de grafeno. El empleo del óxido de grafeno permite la funcionalización sobre la superficie, mejorando la compatibilidad con la matriz de poliamida y la adhesión interfacial84. Sin

embargo, la funcionalización sobre la superficie del grafeno conduce inevitablemente a una pérdida de la conductividad eléctrica de la nanopartícula.

El empleo de los nanocompuestos de grafeno para aplicaciones estructurales está descartado debido a su elevado precio. Sin embargo, la tendencia actual consiste en adicionarlo a membranas “thin-film” de poliamida aromáticas para el tratamiento de aguas86-87. Estos estudios han

29 Nanocompuestos de poliamida

2.3.3. Nanotubos

Los nanotubos de carbono (CNT) son estructuras cilíndricas cuyo diámetro es de tamaño nanométrico. Al igual que el grafeno, los nanotubos se han empleado como nanopartículas de refuerzo debido a sus elevadas prestaciones térmicas, eléctricas y mecánicas. El principal problema del empleo de CNT es su tendencia a formar aglomerados debido a su relación de aspecto y las fuertes interacciones de Van der Waals, por lo que para conseguir una dispersión efectiva en el seno de la poliamida es necesario realizar modificaciones sobre su superficie88

(Figura 2.12). Tras la fijación de grupos ácido o amino en la superficie de los CNT, los nanocompuestos de poliamida resultantes muestran importantes mejoras en las propiedades mecánicas y la conductividad eléctrica89-92. También se han llevado a cabo estudios sobre la influencia

del empleo de nanotubos en la resistencia al desgaste, la absorción de agua y la inflamabilidad93-94.

La adición de CNT a matrices de poliamida permite obtener nanocompuestos con diferentes propiedades y posibilidades de aplicación. A pesar de que las propiedades mecánicas mostradas por los nanocompuestos son buenas, actualmente su empleo se centra en maximizar las propiedades eléctricas90.

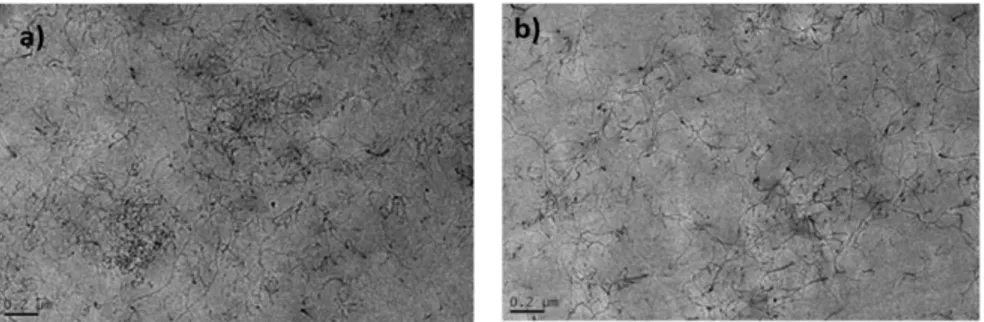

Figura 2.12. Imágenes TEM de nanocupuestos de PA6/CNT: sin modificación superficial (a) y con modificación superficial (b)89.

30 Capítulo II

HNT en la matriz de poliamida es significativamente más sencilla que en el caso de los CNT debido a su elevada polaridad, por lo que no es necesario realizar ningún tipo de tratamiento superficial como paso previo al intercalado en fundido95. Aunque las mejoras en las propiedades

mecánicas de los nanocompuestos de PA/HNT no alcanzan los valores de los PA/CNT, resultan muy interesantes porque además pueden emplearse como retardantes de llama y, en concentraciones relativamente bajas, no tienen efectos negativos sobre la tenacidad y ductilidad de la matriz96-97.

Las primeras referencias a los nanotubos de óxido de titanio (TNT) datan de los años 9098-99. Este tipo de nanotubos se ha adicionado a

poliamidas mediante el método de intercalado en fundido, mejorando la rigidez y la estabilidad térmica de la matriz100-101. Uno de los principales

problemas que plantea el uso de los TNT es el cambio de morfología a temperaturas próximas a los 300 ºC102, que son temperaturas típicas de

procesado para algunas poliamidas. Sin embargo, es importante destacar que el resto de formas polimórficas del óxido de titanio también resultan muy interesantes como refuerzo para poliamidas, pues se trata de un óxido no tóxico, química y térmicamente muy estable y con propiedades antibacterianas y antioxidantes103-104.

Tanto los nanotubos de haloisita como los de titanio han mostrado potencial como aditivo a las membranas “thin-film” para procesos de osmosis inversa105-106. Los nanotubos, con cantidades muy bajas (<

0.05%), provocaron aumentos de la permeabilidad de agua sin sacrificar la filtración de sales.

2.3.4. Sílice y silsesquioxanos

La sílice o dióxido de silicio ha sido un nanorefuerzo ampliamente empleado para poliamidas debido a la su capacidad para mejorar las rigidez y la estabilidad térmica de los nanocompuestos resultantes107-108. Además de la sílice, se han empleado otros óxidos de

silicio, aunque los que mayor interés han atraído son los silsesquixanos, que se consideran las nanopartículas de sílice más pequeñas67. Su

estructura “tipo caja” se muestra en la Figura 2.13 y su fórmula empírica es RSiO1.5, donde R puede ser un átomo de hidrogeno o un grupo

31 Nanocompuestos de poliamida

mejorar la interacción entre la nanopartícula y la matriz de poliamida 109-111.

Figura 2.13. Estructura “tipo caja” de los silsesquioxanos.

El empleo de silsesquioxanos en matrices de poliamida no sólo produce mejoras en las propiedades mecánicas y térmicas112, sino que

también ha demostrado ser un excelente retardante de llama113-114, aunque

su precio es significativamente más alto que las nanoarcillas o los retardantes tradicionales.

2.3.5. Nanopartículas de plata

La plata se ha utilizado en dos morfologías diferentes: nanopartículas y nanohilos. Las nanopartículas de plata son un conocido agente antimicrobiano115, y su deposición sobre tejidos y membranas de

poliamida ha sido reportada por varios autores116-117. Estos estudios

demuestran la capacidad de estas nanopartículas para disminuir la proliferación de bacterias sobre las superficies tratadas. Un estudio más reciente, demuestra que la actividad antimicrobiana de las nanopartículas de plata puede ser controlada mediante la encapsulación en zeolitas118.

Por otro lado, los nanohilos de plata se han empleado como fibras para mejorar la conductividad eléctrica de la PA11119. En el estudio

32 Capítulo II

2.3.6. Oxídos metálicos

Además de los óxidos de titanio y silicio, que ya han sido mencionados, se ha estudiado la eficacia de distintos óxidos metálicos como nanopartículas capaces de mejorar las propiedades mecánicas de las poliamidas. Algunos ejemplos exitosos son la alúmina o trióxido de aluminio (AlO3) y el óxido de zinc (ZnO)120-121. El empleo de estos óxidos

mejora la rigidez, la estabilidad térmica y la resistencia al fuego de las matrices de poliamida. Otros, como el titanato de bario (BaTiO3) y los óxidos de hierro se han empleado para estudiar la influencia de los mismos en las propiedades ferroeléctricas y magnéticas de los nanocompuestos finales122-123.

_______________________2.4. REFERENCIAS BIBLIOGRÁFICAS

1. Carothers, W. H., Studies on polymerization and ring formation. I. An introduction to general theory of condensation polymers. Journal of the American Chemical Society 1929, 51 (8), 2548-2559.

2. Carothers, W. H., Polymerization. Chemical Reviews 1931, 8 (3), 353-426.

3. Carothers, W. H. U.S. Patent 2,071,250 (DuPont). 1937.

4. Carothers, W. H.; Arvin, J. A., Studies on polymerization and ring formation. II. Poly-esters. Journal of the American Chemical Society 1929, 51 (8), 2560-2570.

5. Seymour, R. B.; Kirshenbaum, G. S., High performance

polymers: their origin and development. Elsevier: 1986. 6. Kohan, M. I., Nylon plastics handbook. Hanser: 1995.

7. Aharoni, S. M., n-Nylons: Their Synthesis, Structure, and Properties. J. Wiley and Sons: 1997.

8. Wilfong, R. E.; Zimmerman, J., Future organic tire fibers. Journal of Applied Polymer Science 1973, 17 (7), 2039-2051.

9. King, F. W. U.S. Patent 3,079,219 (DuPont). 1963. 10. Stephens, C. U.S. Patent 3,049,518 (DuPont). 1962.

11. García, J. M.; García, F. C.; Serna, F.; de la Peña, J. L., High-performance aromatic polyamides. Progress in Polymer Science 2010, 35 (5), 623-686.

12. Hoffman, A. J., Institutional Evolution and Change:

33 Nanocompuestos de poliamida

13. Kishna, M.; Niesten, E.; Negro, S.; Hekkert, M. P., The role of alliances in creating legitimacy of sustainable technologies: A study on the field of bio-plastics. Journal of Cleaner Production 2017, 155, 7-16. 14. L. Shen, L.; J. Haufe, J.; Patel, M. K. Product overview and market projection of emerging bio-based plastics; University of Utrecht: 2009.

15. Siracusa, V.; Rocculi, P.; Romani, S.; Rosa, M. D., Biodegradable polymers for food packaging: a review. Trends in Food Science & Technology 2008, 19 (12), 634-643.

16. European Bioplastics. http://www.european-bioplastics.org

(accessed August 2018).

17. Iles, A.; Martin, A. N., Expanding bioplastics production: sustainable business innovation in the chemical industry. Journal of Cleaner Production 2013, 45, 38-49.

18. Álvarez-Chávez, C. R.; Edwards, S.; Moure-Eraso, R.; Geiser, K., Sustainability of bio-based plastics: general comparative analysis and recommendations for improvement. Journal of Cleaner Production 2012, 23 (1), 47-56.

19. Bodros, E.; Pillin, I.; Montrelay, N.; Baley, C., Could biopolymers reinforced by randomly scattered flax fibre be used in structural applications? Composites Science and Technology 2007, 67 (3), 462-470.

20. Gurunathan, T.; Mohanty, S.; Nayak, S. K., A review of the recent developments in biocomposites based on natural fibres and their application perspectives. Composites Part A: Applied Science and Manufacturing 2015, 77, 1-25.

21. Mohanty, A. K.; Misra, M.; Drzal, L. T., Sustainable Bio-Composites from Renewable Resources: Opportunities and Challenges in the Green Materials World. Journal of Polymers and the Environment 2002, 10 (1), 19-26.

22. Ayorinde, F. O.; Nana, E. Y.; Nicely, P. D.; Woods, A. S.; Price, E. O.; Nwaonicha, C. P., Syntheses of 12-aminododecanoic and 11-aminoundecanoic acids from vernolic acid. Journal of the American Oil Chemists' Society 1997, 74 (5), 531-538.

23. Koh, M. H.; Kim, H.; Shin, N.; Kim, H. S.; Yoo, D.; Kim, Y. G., Divergent Process for C10, C11 and C12 ω-Amino Acid and α,ω-Dicarboxylic Acid Monomers of Polyamides from Castor Oil as a Renewable Resource. Bulletin of the Korean Chemical Society 2012, 33 (6), 1873-1878.

34 Capítulo II

25. Arkema Rilsan.

https://www.arkema.com/en/products/product-finder/product-viewer/Rilsan-Polyamide-11-Resin/ (accessed August 2018).

26. Rajesh, J. J.; Bijwe, J.; Tewari, U. S., Abrasive wear performance of various polyamides. Wear 2002, 252 (9), 769-776.

27. Rajesh, J. J.; Bijwe, J.; Tewari, U. S.; Venkataraman, B., Erosive wear behavior of various polyamides. Wear 2001, 249 (8), 702-714. 28. Jacques, B.; Werth, M.; Merdas, I.; Thominette, F.; Verdu, J., Hydrolytic ageing of polyamide 11. 1. Hydrolysis kinetics in water. Polymer 2002, 43 (24), 6439-6447.

29. Pagacz, J.; Leszczyńska, A.; Modesti, M.; Boaretti, C.; Roso, M.; Malka, I.; Pielichowski, K., Thermal decomposition studies of bio-resourced polyamides by thermogravimetry and evolved gas analysis. Thermochimica Acta 2015, 612, 40-48.

30. Sinha Ray, S.; Okamoto, M., Polymer/layered silicate

nanocomposites: a review from preparation to processing. Progress in Polymer Science 2003, 28 (11), 1539-1641.

31. Pavlidou, S.; Papaspyrides, C. D., A review on polymer–layered silicate nanocomposites. Progress in Polymer Science 2008, 33 (12), 1119-1198.

32. Pramanik, C.; Nepal, D.; Nathanson, M.; Gissinger, J. R.; Garley, A.; Berry, R. J.; Davijani, A.; Kumar, S.; Heinz, H., Molecular engineering of interphases in polymer/carbon nanotube composites to reach the limits of mechanical performance. Composites Science and Technology 2018, https://doi.org/10.1016/j.compscitech.2018.04.013. 33. Pal, G.; Kumar, S., Modeling of carbon nanotubes and carbon nanotube–polymer composites. Progress in Aerospace Sciences 2016, 80, 33-58.

34. Mittal, G.; Dhand, V.; Rhee, K. Y.; Park, S.-J.; Lee, W. R., A review on carbon nanotubes and graphene as fillers in reinforced polymer nanocomposites. Journal of Industrial and Engineering Chemistry 2015, 21, 11-25.

35. Bindu, P.; Thomas, S., Viscoelastic Behavior and Reinforcement Mechanism in Rubber Nanocomposites in the Vicinity of Spherical Nanoparticles. The Journal of Physical Chemistry B 2013, 117 (41), 12632-12648.

36. Yang, J.; Han, C.-R.; Duan, J.-F.; Xu, F.; Sun, R.-C., Interaction of Silica Nanoparticle/Polymer Nanocomposite Cluster Network Structure: Revisiting the Reinforcement Mechanism. The Journal of Physical Chemistry C 2013, 117 (16), 8223-8230.

35 Nanocompuestos de poliamida

38. Ou, Y.; Yang, F.; Yu, Z.-Z., A new conception on the toughness of nylon 6/silica nanocomposite prepared via in situ polymerization. Journal of Polymer Science Part B: Polymer Physics 1998, 36 (5), 789-795.

39. Yiu, W. M.; Zhong, Z. Y., Polymer Nanocomposites. CRC Press:

2006.

40. Song, L.; Hu, Y.; Wang, S.; Chen, Z.; Fan, W., Study on the solvothermal preparation of polyethylene/organophilic montmorillonite nanocomposites. Journal of Materials Chemistry 2002, 12 (10), 3152-3155.

41. Qiu, L.; Chen, W.; Qu, B., Morphology and thermal stabilization mechanism of LLDPE/MMT and LLDPE/LDH nanocomposites. Polymer 2006, 47 (3), 922-930.

42. Ogata, N.; Kawakage, S.; Ogihara, T., Poly(vinyl alcohol)-clay and poly(ethylene oxide)-clay blends prepared using water as solvent. Journal of Applied Polymer Science 1997, 66 (3), 573-581.

43. Jimenez, G.; Ogata, N.; Kawai, H.; Ogihara, T., Structure and thermal/mechanical properties of poly (ϵ-caprolactone)-clay blend. Journal of Applied Polymer Science 1997, 64 (11), 2211-2220.

44. Aranda, P.; Ruiz-Hitzky, E., Poly(ethylene oxide)-silicate intercalation materials. Chemistry of Materials 1992, 4 (6), 1395-1403. 45. Francis, C. W., Adsorption of polyvinylpryrrolidone on reference clay minerals. Soil Science 1973, 115 (1), 40-54.

46. de Melo, C. C. N.; Beatrice, C. A. G.; Pessan, L. A.; de Oliveira, A. D.; Machado, F. M., Analysis of nonisothermal crystallization kinetics of graphene oxide - reinforced polyamide 6 nanocomposites. Thermochimica Acta 2018, 667, 111-121.

47. Gong, L.; Yin, B.; Li, L.-p.; Yang, M.-b., Nylon-6/Graphene composites modified through polymeric modification of graphene. Composites Part B: Engineering 2015, 73, 49-56.

48. Liu, Y.; Chen, Z.; Yang, G., Synthesis and characterization of polyamide-6/graphite oxide nanocomposites. Journal of Materials Science 2011, 46 (4), 882-888.

49. Hill, D. E.; Lin, Y.; Rao, A. M.; Allard, L. F.; Sun, Y.-P.,

Functionalization of Carbon Nanotubes with Polystyrene.

Macromolecules 2002, 35 (25), 9466-9471.

50. Kim, J. Y.; Kim, S. H., Influence of multiwall carbon nanotube on physical properties of poly(ethylene 2,6-naphthalate) nanocomposites. Journal of Polymer Science Part B: Polymer Physics 2006, 44 (7), 1062-1071.