INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY

PRESENTE.-Por medio de la presente hago constar que soy autor y titular de la obra denominada

, en los sucesivo LA OBRA, en virtud de lo cual autorizo a el Instituto Tecnológico y de Estudios Superiores de Monterrey (EL INSTITUTO) para que efectúe la divulgación, publicación, comunicación pública, distribución, distribución pública y reproducción, así como la digitalización de la misma, con fines académicos o propios al objeto de EL INSTITUTO, dentro del círculo de la comunidad del Tecnológico de Monterrey.

El Instituto se compromete a respetar en todo momento mi autoría y a otorgarme el crédito correspondiente en todas las actividades mencionadas anteriormente de la obra.

De la misma manera, manifiesto que el contenido académico, literario, la edición y en general cualquier parte de LA OBRA son de mi entera responsabilidad, por lo que deslindo a EL INSTITUTO por cualquier violación a los derechos de autor y/o propiedad intelectual y/o cualquier responsabilidad relacionada con la OBRA que cometa el suscrito frente a terceros.

PGI-13.5-F-3 Formato Información y Carta Permiso. Tesis, Tesinas, Disertaciones Doctorales. Versión 5 Nombre y Firma

AUTOR (A)

Diagnóstico Energético en una Industria Papelera -Edición Única

Title

Diagnóstico Energético en una Industria Papelera -Edición

Única

Authors

Miguel ángel Castro Pinto

Affiliation

Tecnológico de Monterrey, Campus Monterrey

Issue Date

2009-05-01

Item type

Tesis

Rights

Open Access

Downloaded

19-Jan-2017 00:14:35

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS MONTERREY

DIVISIÓN DE INGENIERÍA Y ARQUITECTURA PROGRAMA DE GRADUADOS EN INGENIERÍA

DIAGNOSTICO ENERGÉTICO EN UNA INDUSTRIA PAPELERA

TESIS

PRESENTADA COMO REQUSITO PARCIAL PARA OBTENER EL GRADO ACADEMICO DE:

MAESTRÍA EN CIENCIAS

ESPECIALIDAD INGENIERÍA ENERGÉTICA

POR:

MIGUEL ANGEL CASTRO PINTO

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY

CAMPUS MONTERREY

DIVISIÓN DE INGENIERÍA Y ARQUITECTURA PROGRAMA DE GRADUADOS EN INGENIERÍA

Los miembros del comité de tesis recomendamos que el presente proyecto de tesis presentado por el Ing. Miguel Angel Castro Pinto sea aceptado como requisito parcial para obtener el grado académico de Maestro en Ciencias con especialidad en:

INGENIERÍA ENERGÉTICA

Comité de Tesis:

______________________________ Armando Llamas Terrés, Ph. D.

Asesor

____________________________ ____________________________ Enrique Luis Cervantes, M. C. Luis Enrique Camargo, M. C.

Sinodal Sinodal

Aprobado:

________________________________ Dr. Joaquín Acevedo Mascarúa Director de investigación y postgrado

AGRADECIMIENTOS

A Dios,

Por no dejarme perder la fe, aunque fue largo el proceso y quise dejarlo en algunas ocasiones, me dio las fuerzas necesarias para seguir adelante.

A mis padres: Miguel Ángel y Georgina

Les estoy totalmente agradecido por haberme brindado la oportunidad de seguir siempre con mis sueños.

Al Comité de tesis,

En especial al Dr. Armando Llamas, quien desde un inicio estuvo apoyándome en mis dudas o inquietudes respecto a mi tesis a desarrollar, A los sinodales que me estuvieron apoyando para darle un buen final a mi tesis.

A Óptima Energía,

RESUMEN

En el presente trabajo de investigación de tesis se desarrolla la gestión energética a una industria papelera de la localidad, que cuenta con un sistema de cogeneración para satisfacer parte de sus necesidades térmicas y eléctricas. Se realiza un análisis desde el punto de vista de la administración y uso eficiente de la energía, para conocer y tener un panorama claro de sus condiciones actuales de operación.

La metodología utilizada para el estudio consistió en la evaluación del historial de consumos energéticos como punto de partida para el análisis de eficiencias en calderas y en el sistema de cogeneración actual, con dicho historial se logra; identificar áreas de oportunidad en el aspecto de consumos térmicos y eléctricos, logrando así poder dimensionar teóricamente un nuevo sistema de cogeneración, desde el punto de vista de despacho térmico. Con esta información se realizó la búsqueda de proveedores de sistemas de cogeneración en México para contar con información más aterrizada, cotizando algunos escenarios y pidiendo información técnica de los mismos para poder realizar una proyección de nuevos consumos energéticos y costos de operación.

CONTENIDO

1. INTRODUCCIÓN ... 1

1. 1 ANTECEDENTES ... 1

1. 2 OBJETIVOS ... 2

1. 3 PLANTEAMIENTO DEL PROBLEMA ... 3

2. MARCO DE REFERENCIA... 4

2. 1 SISTEMAS DE ILUMINACIÓN... 4

2.1. 1 ÍNDICE DE RENDIMIENTO DE COLOR (IRC)... 4

2.1. 2 TEMPERATURA DE COLOR... 4

2.1. 3 VIDA ÚTIL DE LA LÁMPARA ... 4

2.1. 4 EFICIENCIA ... 5

2.1. 5 PRINCIPALES TIPOS DE LÁMPARAS, SU EFICIENCIA Y APLICACIÓN... 5

2.1.5. 1 Lámparas incandescentes 2.1.5. 2 Lámparas halógenas de tungsteno 2.1.5. 3 Lámparas fluorescentes 2.1.5. 4 Lámparas de mercurio de alta presión 2.1.5. 5 Lámparas de sodio de baja presión 2.1.5. 6 Lámparas de sodio de alta presión 2.1.5. 7 Lámparas de inducción 2. 2 COMPRESORES DE AIRE ... 9

2.2. 1 CARACTERISTICAS DE COMPRESORES... 9

2.2. 2 TIPOS DE COMPRESORES ... 9

2. 3 COGENERACIÓN ... 11

2.3. 1 DEFINICIÓN Y ANTECEDENTES ... 12

2.3. 2 COMPONENTES DE UN SISTEMA DE COGENERACIÓN... 13

2.3. 3 CLASIFICACIÓN DE LOS SISTEMAS DE COGENERACIÓN ... 13

2.3.3. 1 Sistema superior 2.3.3. 2 Sistema inferior 2.3.3. 3 Motor Principal 2.3. 4 PRINCIPALES ESQUEMAS DE COGENERACIÓN ... 16

2.3.4. 1 Esquema con turbinas de vapor 2.3.4. 2 Esquema con turbinas de gas 2.3.4. 3 Esquema con motor reciprocante 2.3. 5 TURBINA DE GAS BASADA EN SISTEMAS DE COGENERACIÓN... 18

2.3. 6 CALDERA DE RECUPERACIÓN DE CALOR “HRSG”... 19

3. ANÁLISIS DE CONDICIONES ACTUALES... 20

3.1. 1 ANÁLISIS DE LOS SISTEMAS DE ILUMINACIÓN... 20

3. 2 COMPRESORES DE AIRE ... 22

3.2. 1 ANÁLISIS DE COMPRESORES DE AIRE... 22

3.2. 2 EFICIENCIA DE COMPRESORES DE AIRE ... 24

3. 3 COGENERACIÓN ... 26

3.3. 1 CONDICIONES CLIMATOLÓGICAS... 26

3.3. 2 PRODUCCIÓN DE VAPOR ACTUAL ... 27

3.3. 3 CONSUMO DE ELECTRICIDAD... 33

3. 4 ANÁLISIS DE LOS CONSUMOS ENERGÉTICOS ... 35

3.4. 1 DEFINICIÓN DEL FACTOR DE CARGA ... 35

3.4. 2 ANÁLISIS DE CONSUMOS ELÉCTRICOS ... 35

3.4. 3 ANÁLISIS DE CONSUMOS TÉRMICOS... 37

3.4. 4 RELACIÓN TÉRMICA/ELÉCTRICA (T/E) ... 38

3.4. 5 CONSIDERACIONES PARA EL DIMENSIONAMIENTO DE EQUIPO ... 39

4. SELECCIÓN DEL SISTEMA DE COGENERACIÓN ... 40

4. 1 COGENERACIÓN ESCENARIO 1: TURBINA DE GAS MODELO TAURUS 70, CON HRSG Y QUEMADOR AUXILIAR... 41

4. 2 COGENERACIÓN ESCENARIO 2: TURBINA DE GAS MODELO MARS 100, CON HRSG Y QUEMADOR AUXILIAR... 43

4. 3 COGENERACIÓN ESCENARIO 3: TURBINA DE GAS MODELO MARS 100, CON HRSG SIN QUEMADOR AUXILIAR... 45

4. 4 RESUMEN ... 47

4. 5 CONCLUSIÓN ... 47

5. FACTIBILIDAD ECONÓMICA... 49

5. 1 TIPO DE CAMBIO ... 49

5. 2 PERFIL ELÉCTRICO MENSUAL ... 49

5. 3 CONSUMO PROMEDIO DE ENERGÍA ELÉCTRICA (kWh) ... 50

5. 4 COSTO DE ENERGÍA ELÉCTRICA... 50

5. 5 PERFIL DE VAPOR MENSUAL ... 50

5. 6 DEMANDA PROMEDIO DE VAPOR (Mlbs) ... 51

5. 7 TIPO DE COMBUSTIBLE... 51

5. 8 COSTO UNITARIO DE COMBUSTIBLE... 51

5. 9 PAGO FIJO ACTUAL... 51

5. 10 COSTOS DE OPERACIÓN ACTUALES... 52

5. 11 VIDA ÚTIL DE LA PLANTA DE COGENERACIÓN ... 52

5. 13 TASA DE RETORNO ... 53

5. 14 COSTOS DE MANTENIMIENTO EN PROPUESTA... 53

5. 15 COSTOS DE OPERACIÓN PROYECTADOS ... 54

5.15. 1 COSTOS DE OPERACIÓN ESCENARIO 1: Turbina de gas modelo Taurus 70, con recuperador de calor “HRSG” y quemador auxiliar ... 54

5.15. 2 COSTOS DE OPERACIÓN ESCENARIO 2: Turbina de gas modelo Mars 100, con recuperador de calor “HRSG” y quemador auxiliar ... 54

5.15. 3 COSTOS DE OPERACIÓN ESCENARIO 3: Turbina de gas modelo Mars 100, con recuperador de calor “HRSG”... 55

5. 16 RESUMEN ... 56

CONCLUSIONES ... 57

RECOMENDACIONES ... 59

REFERENCIAS Y BIBLIOGRAFÍA ... 60

ANEXO A-1 EFICIENCIA DE COMBUSTION EN CALDERAS... 61

ANEXO A-2 CÁLCULO DE EFICIENCIA EN COGENERACIÓN ACTUAL ... 62

ANEXO B-1 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 ENERO... 63

ANEXO B-2 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 FEBRERO ... 64

ANEXO B-3 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 MARZO ... 65

ANEXO B-4 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 ABRIL ... 66

ANEXO B-5 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 MAYO... 67

ANEXO B-6 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 JUNIO... 68

ANEXO B-7 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 JULIO... 69

ANEXO B-8 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 AGOSTO ... 70

ANEXO B-9 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 SEPTIEMBRE ... 71

ANEXO B-10 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 OCTUBRE ... 72

ANEXO B-11 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 NOVIEMBRE... 73

ANEXO B-12 PROYECCIÓN DE OPERACIÓN ESCENARIO 1 DICIEMBRE... 74

ANEXO C-1 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 ENERO... 75

ANEXO C-2 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 FEBRERO ... 76

ANEXO C-3 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 MARZO ... 77

ANEXO C-4 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 ABRIL... 78

ANEXO C-5 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 MAYO... 79

ANEXO C-6 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 JUNIO... 80

ANEXO C-7 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 JULIO... 81

ANEXO C-8 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 AGOSTO ... 82

ANEXO C-10 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 OCTUBRE ... 84

ANEXO C-11 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 NOVIEMBRE... 85

ANEXO C-12 PROYECCIÓN DE OPERACIÓN ESCENARIO 2 DICIEMBRE... 86

ANEXO D-1 PROYECCIÓN DE OPERACIÓN ESCENARIO 3 ... 87

ANEXO E-1 DIAS DE USO DE EQUIPOS DE COGENERACIÓN ACTUALES Y COSTOS DE RENTA POR DIA ... 88

ANEXO F-1 COTIZACIÓN DE ESCENARIO 1, LLAVE EN MANO. ... 89

ANEXO F-2 COTIZACIÓN DE ESCENARIO 2, LLAVE EN MANO. ... 90

ANEXO F-3 COTIZACIÓN DE ESCENARIO 3, LLAVE EN MANO. ... 91

ANEXO F-4 BALANCE TÉRMICO ESCENARIO 1... 92

ANEXO F-5 BALANCE TÉRMICO ESCENARIO 2... 93

ANEXO F-6 BALANCE TÉRMICO ESCENARIO 3... 94

LISTA DE FIGURAS

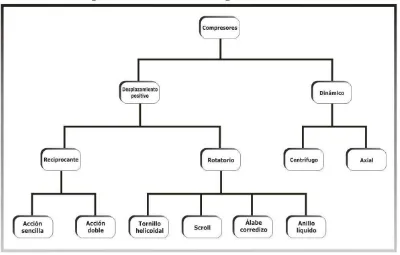

Figura 2. 1 Tipos de compresores... 11

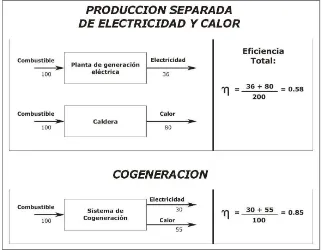

Figura 2. 2 Sistema convencional de generación eléctrica y calentamiento y el sistema de cogeneración... 12

Figura 2. 3 Sistema superior... 14

Figura 2. 4 Sistema inferior... 15

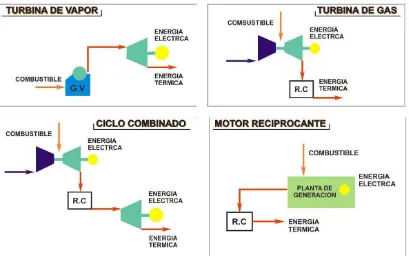

Figura 2. 5 Sistemas de cogeneración... 16

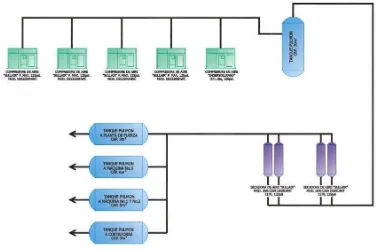

Figura 3. 1 Diagrama de flujo de aire comprimido... 23

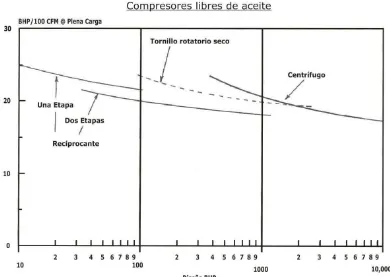

Figura 3. 2 Eficiencia especifica de compresores libre de aceite... 24

Figura 3. 3 Perfil de demanda eléctrica de compresores sábado 13/09/08... 25

Figura 3. 4 Perfil de demanda eléctrica de compresores domingo 14/09/08... 25

Figura 3. 5 Perfil de demanda eléctrica de compresores lunes 15/09/08... 25

Figura 3. 6 Perfil de demanda eléctrica de compresores martes 16/09/08... 26

Figura 3. 7 Diagrama de Temperatura vs. Entalpía para condiciones de vapor en calderas.. 28

Figura 3. 8 Diagrama de Temperatura vs. Entalpía para condiciones de vapor en cogeneración... 29

Figura 3. 9 Diagrama general para la generación y distribución de vapor... 30

Figura 3. 10 Consumos de gas natural de 2007 y 2008... 31

Figura 3. 11 Consumos de vapor de 2007 y 2008... 32

Figura 3. 12 Distribución del vapor generado de 2008... 32

Figura 3. 13 Diagrama de bloques del sistema eléctrico actual... 33

Figura 3. 14 Consumo de electricidad del 2007 y 2008... 34

Figura 3. 15 Distribución de electricidad generada del 2008... 34

Figura 4. 1 Propuesta para electricidad generada Taurus 70... 42

Figura 4. 2 Propuesta de vapor generado Taurus 70... 42

Figura 4. 3 Propuesta para electricidad generada Mars 100... 44

Figura 4. 4 Propuesta de vapor generado Mars 100... 45

Figura 4. 5 Propuesta para electricidad generada Mars 100 sin quemador en “HRSG”... 46

Figura 4. 6 Propuesta para vapor generado Mars 100 sin quemador en “HRSG”... 47

Figura 5. 1 Perfil de consumo eléctrico... 50

Figura 5. 2 Perfil de consumo de vapor... 51

Figura 5. 3. Esquema de costos de operación actuales... 52

Figura 5. 4 Esquema de costos de operación proyectados escenario 1... 54

Figura 5. 5 Esquema de costos de operación proyectados escenario 2... 55

LISTA DE TABLAS

Tabla 2. 1 Tipo de lámparas, eficiencia y vida... 5

Tabla 2. 2 Matriz de los tipos de compresores disponibles comparado con el tamaño a 100 psig... 10

Tabla 3. 1 Luminarias actuales... 21

Tabla 3. 2 Datos de placa de compresores de aire... 23

Tabla 3. 3 Datos de consumos de aire comprimido y energía eléctrica... 26

Tabla 3. 4 Condiciones climatológicas... 26

Tabla 3. 5 Datos de calderas de vapor... 27

Tabla 3. 6 Condiciones termodinámicas del vapor en calderas... 27

Tabla 3. 7 Condiciones termodinámicas del vapor en equipos de cogeneración [7]... 28

Tabla 3. 8 Consumos de energía eléctrica en el 2008... 36

Tabla 3. 9 Demandas eléctricas en el 2008... 36

Tabla 3. 10 Consumos de gas natural en el 2008... 37

Tabla 3. 11 Generación de vapor en calderas y cogeneración... 38

Tabla 4. 1 Desempeño de turbina Taurus 70... 41

Tabla 4. 2 Proyección de electricidad, vapor y consumos de gas natural escenario 1... 41

Tabla 4. 3 Desempeño de turbina Mars 100... 43

Tabla 4. 4 Proyección de electricidad, vapor y consumos de gas natural escenario 2... 44

Tabla 4. 5 Desempeño de turbina Mars 100... 45

Tabla 4. 6 Proyección de electricidad, vapor y consumos de gas natural escenario 3... 46

Tabla 4. 7 Porcentajes de producción promedio anual... 47

Tabla 5. 1 Costos mensuales de mantenimiento... 53

1. INTRODUCCIÓN

La difícil situación económica que impera no solo en nuestro país, sino también a nivel mundial, obliga a que todas las entidades económicas eleven su eficiencia en este entorno difícil e impredecible, para ser más competitivas y eficientes económicamente, se requiere un mejor uso de sus recursos. Uno de las actividades productivas estratégicas para un país es precisamente la producción de papel, por el papel que juega el mismo para la realización de actividades prioritarias para el desarrollo y la vida diaria de una nación. La industria del papel ha sido duramente castigada durante los últimos años, por los fuertes incrementos que han sufrido sus insumos, pues una parte importante de los mismos provienen de los mercados europeos y estadounidense, y la devaluación del peso mexicano, frente al euro y el dólar estadounidense ha provocado que sus costos de producción se incrementen de tal manera que ponen en peligro la subsistencia de las empresas que lo conforman. En este contexto se requiere para elevar la competitividad de las empresas pertenecientes a este sector, la búsqueda de sistemas eficientes de generación de energía. Partiendo de una auditoria energética, en la cual se determina las condiciones actuales de generación de energía, de una entidad especifica; determinando su factibilidad económica, a través del análisis de los montos de inversión, costos de operación de los equipos, cálculos de ahorros, tiempo de retorno de la inversión, etc., pues abatiendo el costo de este factor de producción, que representa del 35 al 50% del costo total de producción, se brindará a dichas entidades alcanzar condiciones de competitividad y que las mismas aporten toda su contribución potencial al empleo, al crecimiento, a la diversificación, a la ampliación de la base de las exportaciones, y en general al desarrollo económico de nuestro país, siendo precisamente el objetivo del presente estudio de tesis, el diseñar un sistema de cogeneración eficiente, determinando su factibilidad técnica y económica.

En el presente documento de tesis se hace un análisis de las condiciones actuales de operación de una planta papelera instalada en la localidad. Para ello se realizó una visita técnica con el afán de auditar energéticamente sus instalaciones, siendo el rubro de la electricidad y el de consumo térmico los principales energéticos consumidos. Por tanto se realiza un estudio de factibilidad técnica y económica para poder brindar una mejora de sus condiciones actuales de operación, siendo la cogeneración el principal vehículo para lograrlo.

1. 1 ANTECEDENTES

secundaria (papel que se recicla y cuya fibra sirve de base para hacer un papel nuevo); la cual aumentó entre 50% y 60% en los Estados Unidos de América [1], esto ha venido provocando el cierre de empresas pertenecientes a este sector.

Uno de los principales costos en la industria del papel es el de la energía, variando entre el 35% y el 50% de los costos totales de producción de la industria papelera [1], convirtiéndolo en la principal área de oportunidad para las empresas pertenecientes a esta industria. A través del uso eficiente de la energía se logra la colocación de la industria en condiciones de competitividad.

1. 2 OBJETIVOS

El objetivo de la presente tesis es realizar un estudio de factibilidad técnico y económico para la mejora de sus condiciones de operación actuales, donde ya se cuenta con un sistema de cogeneración.

Dentro de los objetivos principales se encuentran:

• Realizar un análisis de los valores nominales de los equipos instalados para la

generación de vapor, aire comprimido, iluminación y electricidad; a manera de auditoria energética.

• Analizar la información histórica de consumos de energéticos como lo son el vapor,

gas natural y electricidad; para tener un panorama de las condiciones de operación actuales y realizar el diseño de un nuevo sistema de cogeneración.

• Presentar tres escenarios para el posible reemplazo de su sistema de cogeneración

actual, buscando abastecer en su totalidad la demanda térmica requerida por la industria papelera en cuestión.

• Evaluación técnica los tres escenarios propuestos con la ayuda de empresas de

México dedicadas a este ramo, para la obtención de información técnica y económica.

• Integrar costos de energéticos, pagos fijos y mantenimientos en los escenarios

propuestos, para la evaluación de costos de operación.

• Presentar el equipo que mejor se adecue a las necesidades de la planta papelera,

1. 3 PLANTEAMIENTO DEL PROBLEMA

Determinar y diseñar un sistema de cogeneración de energía factible para la industria papelera que se está analizando, que le permita disminuir el costo de operación. Los costos de producción en la industria del papel se han ido incrementando significativamente, por lo que se requiere generar una importante disminución de los mismos, para que la dicha actividad económica sea rentable para las empresas pertenecientes a esta industria.

2. MARCO DE REFERENCIA

En este capítulo se presenta la base teórica esencial para llevar a cabo la auditoria energética dividiéndola en tres secciones: 1. Sistemas de Iluminación, 2. Compresores de Aire y, 3. Cogeneración. En la sección 1. Sistemas de Iluminación, se proporciona una breve explicación de los criterios de rendimiento de una luminaria y de las diversas tecnologías que existen en la actualidad en el mercado de la iluminación, describiendo sus principales características, para posteriormente realizar un análisis comparativo y así determinar la tecnología que más se adecua a las necesidades de la industria. Con respecto a la sección 2. Compresores de Aire, de manera similar se presenta una explicación de los distintos tipos de compresores, ventajas y desventajas de los mismos, haciendo mención de algunos métodos aplicables para la obtención de ahorros energéticos con el uso de dicha tecnología. En cuanto a la sección 3. Cogeneración, se inicia con la teoría termodinámica, finalizando con los ciclos base, en los cuales se puede realizar la cogeneración.

2. 1 SISTEMAS DE ILUMINACIÓN

2.1. 1 ÍNDICE DE RENDIMIENTO DE COLOR (IRC)

Los colores de los objetos lucen diferentes bajo diferentes tipos de luz. El índice de rendimiento de color (IRC), es una medida de la capacidad de la lámpara para hacer que los colores luzcan naturales. Su escala de valores es de 0 a 100. Generalmente, entre mayor sea el IRC, mejor lucen los colores de los objetos. Una lámpara incandescente y la luz de día tienen un IRC de 100 [2].

2.1. 2 TEMPERATURA DE COLOR

Las fuentes de luz pueden crear atmósferas cálidas o frías en su apariencia. La temperatura de color expresada en grados Kelvin (K), es una forma de describir esta tonalidad. Entre mayor sea la temperatura de color, la luz será fría o azulosa en su apariencia, y entre más baja sea la temperatura de color, la luz será más cálida [2].

2.1. 3 VIDA ÚTIL DE LA LÁMPARA

lámparas tienen muy diversas aplicaciones, la previsión de su vida útil media suele ser un compromiso entre costo y rendimiento.

2.1. 4 EFICIENCIA

La eficiencia en la iluminación se obtiene de la siguiente forma: Eficiencia = Lúmenes/Watt

Lúmenes = Medición de la salida de luz Watt = Medición de la entrada de energía

En la comparación de diferentes tipos de lámparas se observan marcadas variaciones de eficiencia, es conveniente utilizar las lámparas de mayor eficiencia, siempre que se cumplan al mismo tiempo los criterios de tamaño, color y vida útil. No debe ahorrarse energía a expensas del confort visual o del rendimiento.

2.1. 5 PRINCIPALES TIPOS DE LÁMPARAS, SU EFICIENCIA Y APLICACIÓN

En la actualidad existen, en el mercado de iluminación los tipos de lámparas que se presentan en la tabla 2.1.

Tabla 2. 1 Tipo de lámparas, eficiencia y vida. Tipo de lámpara Lúmenes/ Watt Vida Media (h)

Incandescente 5-22 750-2,000

Halógena 12-36 2,000-5,000

Fluorescente compacta 27-80 9,000-10,000

Fluorescente 75-100 12,000-24,000+

Vapor de mercurio 50-60 12,000-24,000+

Inducción 85-90 100,000+

Aditivos metálicos 80-115 10,000-20,000 Sodio alta presión 90-140 10,000-24,000+

2.1.5. 1 Lámparas incandescentes

Las lámparas incandescentes aún se utilizan cuando la atenuación de la luz es una característica de control conveniente, ya que resulta muy fácil atenuarlas reduciendo el voltaje de alimentación. El filamento de tungsteno es una fuente de luz de tamaño reducido, que puede enfocarse fácilmente con reflectores o lentes [2].

2.1.5. 2 Lámparas halógenas de tungsteno

Son parecidas a las lámparas incandescentes y producen luz de la misma manera, a partir de un filamento de tungsteno. El globo contiene gas halógeno (bromo o yodo) que actúa controlando la evaporación del tungsteno. Es fundamental para el ciclo del halógeno que el foco se mantenga a una temperatura mínima de 250°C, para que el haluro de tungsteno permanezca en estado gaseoso y no se condense sobre la superficie del globo. Tal temperatura da lugar a que las bombillas se fabriquen de cuarzo en lugar de vidrio, permitiendo el cuarzo reducir el tamaño del foco.

Estas lámparas duran más tiempo que sus equivalentes incandescentes y el filamento alcanza una temperatura más alta, creando más luz y un color más blanco. Las lámparas halógenas de tungsteno han encontrado aceptación en situaciones cuyos principales requisitos son un tamaño reducido y un alto rendimiento. Como ejemplo la iluminación de escenarios, cines y la televisión, donde el control direccional y la atenuación son requisitos muy comunes [5].

2.1.5. 3 Lámparas fluorescentes

Están formadas por un tubo de diámetro normalizado, normalmente cilíndrico, cerrado en cada extremo con un casquillo de dos contactos donde se alojan los electrodos. El tubo de descarga está relleno con vapor de mercurio a baja presión y una pequeña cantidad de un gas inerte que sirve para facilitar el encendido y controlar la descarga de electrones. La eficacia de estas lámparas depende de muchos factores: potencia de la lámpara, tipo y presión del gas de relleno, propiedades de la sustancia fluorescente que recubre el tubo y temperatura ambiente. Esta última es muy importante porque determina la presión del gas y en último término el flujo de la lámpara. La eficacia oscila entre los 38 y 91 lm/W, dependiendo de las características de cada lámpara.

La duración de estas lámparas se sitúa entre 5000 y 7000 horas. Su vida termina cuando el desgaste sufrido por la sustancia emisora que recubre los electrodos. Hecho que se incrementa con el número de encendidos impide el encendido al necesitarse una tensión de ruptura superior a la suministrada por la red, además de esto, hemos de considerar la depreciación del flujo provocada por la pérdida de eficacia de los polvos fluorescentes y el ennegrecimiento de las paredes del tubo donde se deposita la sustancia emisora.

2.1.5. 4 Lámparas de mercurio de alta presión

A medida que aumentamos la presión del vapor de mercurio en el interior del tubo de descarga, la radiación ultravioleta característica de la lámpara a alta presión pierde importancia respecto a las emisiones en la zona visible (violeta de 404.7 nm, azul 435.8 nm, verde 546.1 nm y amarillo 579 nm).

En estas condiciones la luz emitida de color azul verdoso, no contiene radiaciones rojas. Para resolver este problema se acostumbra añadir sustancias fluorescentes que emitan en esta zona del espectro. De esta manera se mejoran las características cromáticas de la lámpara. La temperatura de color se mueve entre 3,500 y 4,500 K, con índices de rendimiento en color de 40 a 45 normalmente. La vida útil teniendo en cuenta la depreciación se establece en unas 8,000 horas. La eficacia oscila entre 40 y 60 lm/W y aumenta con la potencia, aunque para una misma potencia es posible incrementar la eficacia añadiendo un recubrimiento de polvos fosforescentes que conviertan la luz ultravioleta en visible [3].

2.1.5. 5 Lámparas de sodio de baja presión

La radiación emitida de color amarillo está muy próxima al máximo de sensibilidad del ojo humano (555 nm). Por ello, la eficacia de estas lámparas es muy elevada (entre 160 y 180 lm/W). Otras ventajas que ofrece es que permite una gran comodidad y agudeza visual, además de una buena percepción de contrastes. Por contra, su monocromatismo hace que la reproducción de colores (rendimiento de color) sea muy mala, haciendo imposible distinguir los colores de los objetos.

La vida media de estas lámparas es muy elevada, de unas 15,000 horas y la depreciación de flujo luminoso que sufren a lo largo de su vida es muy baja, por lo que su vida útil es de entre 6,000 y 8,000 horas. Esto junto a su alta eficiencia y las ventajas visuales que ofrece la hacen muy adecuadas para usos de alumbrado público, aunque también se utilizan con finalidades decorativas. En cuanto al final de su vida útil, este se produce por agotamiento de la sustancia emisora de electrones, como ocurre en otras lámparas de descarga. Aunque también se puede producir por deterioro del tubo de descarga o de la ampolla exterior.

En estas lámparas el tubo de descarga tiene forma de U para disminuir las pérdidas por calor y reducir el tamaño de la lámpara. Está elaborado de materiales muy resistentes pues el sodio es muy corrosivo y se le practican unas pequeñas hendiduras para facilitar la concentración del sodio y que se vaporice a la temperatura menor posible. El tubo está encerrado en una ampolla en la que se ha practicado el vacío con objeto de aumentar el aislamiento térmico. De esta manera se ayuda a mantener la elevada temperatura de funcionamiento necesaria en la pared del tubo (270 °C).

lámparas están siendo reemplazadas por lámparas de sodio de alta presión. Su menor tamaño ofrece mejor control óptico, particularmente para el alumbrado de carreteras.

2.1.5. 6 Lámparas de sodio de alta presión

Las lámparas de vapor de sodio a alta presión tienen una distribución espectral que abarca casi todo el espectro visible proporcionando una luz blanca dorada mucho más agradable que la proporcionada por las lámparas de baja presión. Las consecuencias de esto es que tienen una temperatura de color (Tcolor= 2,100 K) y capacidad para reproducir los colores

mucho mejores que la de las lámparas a baja presión (IRC = 25), aunque hay modelos de 65 y 80). No obstante, esto se consigue a base de sacrificar eficacia; aunque su valor que ronda los 130 lm/W sigue siendo un valor alto comparado con los de otros tipos de lámparas.

La vida media de este tipo de lámparas es de 20,000 horas y su vida útil entre 8000 y 12,000 horas. Entre las causas que limitan la duración de la lámpara, además de mencionar la depreciación del flujo tenemos que hablar del fallo por fugas en el tubo de descarga y del incremento progresivo de la tensión de encendido necesaria, hasta niveles que impiden su correcto funcionamiento. Las condiciones de funcionamiento son muy exigentes debido a las altas temperaturas (1000 °C), la presión y las agresiones químicas producidas por el sodio que debe soportar el tubo de descarga. En su interior hay una mezcla de sodio y vapor de mercurio que actúa como amortiguador de la descarga, y xenón que sirve para facilitar el arranque y reducir las pérdidas térmicas. El tubo está rodeado por una ampolla en la que se ha hecho el vacío. La tensión de encendido de estas lámparas es muy elevada y su tiempo de arranque es muy breve [3].

2.1.5. 7 Lámparas de inducción

Recientemente han aparecido en el mercado lámparas que utilizan el principio de inducción magnética. Son lámparas de mercurio de baja presión con revestimientos trifosfóricos y cuya producción de luz es similar a la de las lámparas fluorescentes. La energía se transmite a la lámpara por radiación de alta frecuencia, aproximadamente a 2.5 MHz, desde una antena situada en el centro de la lámpara. No existe conexión física entre la luminaria y la bobina. Sin electrodos u otras conexiones alambricas, la construcción del recipiente de descarga es más sencilla y duradera. La vida útil de estas lámparas se determina principalmente por la confiabilidad de los componentes electrónicos y la constancia del flujo luminoso [6].

Algunos de los beneficios de las lámparas de inducción se enlistan a continuación: Larga vida: 100,000 horas

Índice de rendimiento de color: 85 CRI Temperaturas de color: 2,700 K-6,500 K Eficiencia energética: 85 lúmenes por watt

Mantenimiento de lúmenes: 70% de salida de luz a las 100,000 horas Costos de mantenimiento: a los 10 años se tiene que cambiar la lámpara

Encendido instantáneo: Se puede utilizar con fotoceldas o sensores de movimiento Potencias: de 70 W a 400 W

2. 2 COMPRESORES DE AIRE

El aire comprimido es un servicio esencial en muchas industrias, es vital para sus procesos. Por ejemplo, en industrias químicas el aire comprimido se utiliza para la instrumentación de sus procesos de control, aeración, transmisión, fermentación, herramientas y algunos otros propósitos generales. En ocasiones puede sustituir equipos hidráulicos, pero esto se encuentra limitado a bajos perfiles de demanda de potencia.

Dado que los costos energéticos relacionados con la generación y tratamiento del aire comprimido, generalmente resultan en un alto porcentaje del total del costo de los energéticos de la planta, los mismos se identifican como una importante área de oportunidad, la cual requiere de atención y monitoreo.

2.2. 1 CARACTERISTICAS DE COMPRESORES

Generalmente en una planta industrial el sistema de compresión de aire se encontrara dominado por cuatro tipos de compresores. Estos son clasificados en desplazamiento positivo o dinámico. La característica principal de los compresores de desplazamiento positivo es que toman un determinado volumen de aire del ambiente y lo reduce con su mecanismo de compresión, incrementando así la presión de aire. En cambio un compresor dinámico el aire es forzado para reducir su volumen, incrementando de esta forma su presión. Se utilizan propelas giratorias comúnmente como mecanismo para forzar el aire [4].

2.2. 2 TIPOS DE COMPRESORES

En lo que respecta a los compresores de desplazamiento positivo y las configuraciones de maquinaria dinámica, ambos tienen ventajas y desventajas principalmente asociadas con aspectos como: la capacidad, calidad de aire, niveles de ruido, facilidad en la instalación, eficiencia energética y retornos de inversión.

A continuación se mencionan los tipos de compresores existentes:

Desplazamiento positivo:

Reciprocante: acción sencilla y, acción doble.

Rotatorio: tornillo helicoidal, alabe corredizo, anillo líquido.

Dinámico: Centrifugo Axial

operación importantes en este rubro, para operar con mayor eficiencia han instalado para la compresión de aire equipos libres de aceite. En el caso de los compresores de desplazamiento positivo, cada uno de sus tipos de compresores puede encontrarse como libre de aceite. En cuanto a los compresores centrífugos son inherentemente libres de aceite.

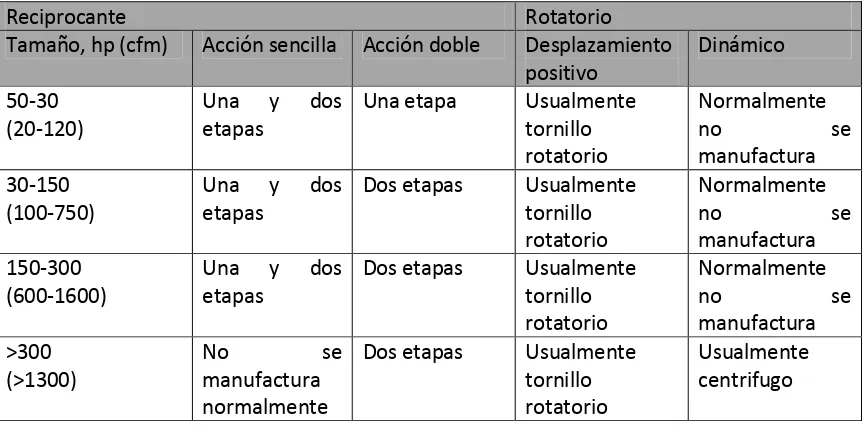

Debido a la gran gama de capacidades en compresores, los cuales pueden variar desde 5 hp a más de 11,000 hp, se dividen en cuatro categorías.

A 5-30 hp B 30-150 hp C 150-300 hp D 300 hp

[image:23.612.103.536.334.547.2]La combinación de estos cuatro tipos de compresores y sus cuatro rangos de potencia se puede resumir en la siguiente tabla.

Tabla 2. 2 Matriz de los tipos de compresores disponibles comparado con el tamaño a 100 psig.

Reciprocante Rotatorio

Tamaño, hp (cfm) Acción sencilla Acción doble Desplazamiento positivo

Dinámico

50-30 (20-120)

Una y dos etapas

Una etapa Usualmente tornillo rotatorio

Normalmente

no se

manufactura 30-150

(100-750)

Una y dos etapas

Dos etapas Usualmente tornillo rotatorio

Normalmente

no se

manufactura 150-300

(600-1600)

Una y dos etapas

Dos etapas Usualmente tornillo rotatorio

Normalmente

no se

manufactura >300

(>1300)

No se

manufactura normalmente

Dos etapas Usualmente tornillo rotatorio

Usualmente centrifugo

Figura 2. 1 Tipos de compresores.

Para tener una mejor eficiencia la demanda de aire debe cumplir con el consumo de energía óptimo, para el caso de un controlador se tiene que asegurar de tener un buen desempeño de los compresores, manteniendo el número mínimo trabajando para cumplir con el requerimiento de aire comprimido de la planta. Así mismo, se debe poner énfasis en la presión, al operar con el mínimo de compresores se debe trabajar con la presión más baja posible en el sistema y que no afecte al proceso.

La presión generada debe mantenerse lo más cerca del mínimo requerido por el proceso para mantener un consumo bajo de energía, de esta forma se tiene una ganancia en la eficiencia del sistema, evitando así tener demandas de energía innecesarias.

En la generación de aire comprimido debe existir un tratamiento. El mismo que tiene como objetivo remover la contaminación provocada por: agua, partículas, microbios, gases y olores. Dicho tratamiento resulta en un costo.

2. 3 COGENERACIÓN

2.3. 1 DEFINICIÓN Y ANTECEDENTES

Se define como cogeneración a la producción de más de una forma útil de energía (como calor de proceso y energía eléctrica), a partir de la misma fuente de energía. Tanto un ciclo de turbina de vapor (Rankine), como una turbina de gas (Brayton), o incluso ciclos combinados, pueden utilizarse como ciclos de potencia en una central de cogeneración [7].

En la operación normal de una planta de generación eléctrica se producen grandes cantidades de calor, las cuales generalmente se van a la atmósfera sin tener un aprovechamiento, tal es el caso de los motores reciprocantes, donde se tienen cantidades importantes de calor en los gases de escape y así mismo en las camisas de los cilindros; de una turbina que utilice gas natural para la producción de energía; de una turbina de gas donde se genera un gran flujo de gases de combustión a una gran temperatura y presión. Si se quema combustible fósil se puede llegar a tener un rango de eficiencias de entre el 30% al 50%, y una vez que se tiene la recuperación del calor, ésta puede ser incrementada hasta un rango de 80% al 90%. Asimismo, se tiene que para una caldera industrial el rango típico de eficacia es de un 80% en la combustión [8].

[image:25.612.158.480.392.642.2]Por tanto, se concluye que si estos dos sistemas fueran mezclados en un sistema de cogeneración donde se tenga un aprovechamiento del calor rechazado por el sistema de generación eléctrica se tendrá un sistema más eficiente, por lo que existirán ahorros energéticos como principal beneficio.

Figura 2. 2 Sistema convencional de generación eléctrica y calentamiento y el sistema de cogeneración.

del esquema de financiamiento, pues estos sistemas además de que sean energéticamente eficientes, deberán ser viables económicamente para que tal inversión sea redituable.

2.3. 2 COMPONENTES DE UN SISTEMA DE COGENERACIÓN

Los componentes básicos de cualquier sistema de cogeneración son:

• Motor principal • Generador

• Caldera de recuperación de calor “HRSG” • Controles operacionales

El motor principal puede también ser una turbina de gas o vapor, el cual mediante un combustible produce energía mecánica, para que posteriormente el generador convierta la energía mecánica en energía eléctrica. El calor de desecho es aprovechado mediante la caldera de recuperación de calor, la cual se compone de uno o más intercambiadores de calor, convirtiendo este calor en una forma útil que pueda ser utilizado en un proceso industrial. Por último el sistema de control operacional sirve para asegurar que todos los sistemas individuales mencionados sean integrados y funcionen como uno solo.

2.3. 3 CLASIFICACIÓN DE LOS SISTEMAS DE COGENERACIÓN

Los sistemas de cogeneración se pueden clasificar de acuerdo a su producción de energía eléctrica y térmica. Agrupándose en dos tipos principalmente:

• Sistemas superiores “Topping cycles”. • Sistemas inferiores “Bottoming cycles”.

2.3.3. 1 Sistema superior

Figura 2. 3 Sistema superior.

En la figura 2.3 se muestra un diagrama de cómo opera el sistema superior donde se inyecta combustible a una turbina de gas para la generación eléctrica, y con los gases la combustión se genera energía térmica utilizando una caldera de recuperación. Este tipo de sistemas son los más frecuentes y son aquellos en los que se utiliza como energía primaria combustibles como: gas natural, diesel, carbón u otro combustible similar. Como resultado de la quema del combustible se obtiene energía térmica residual como vapor o gases calientes, los cuales son utilizados posteriormente en los procesos industriales. Este tipo de esquema puede ser utilizado en la industria textil, petrolera, papel, cervecera y alimenticia; donde sus requerimientos de calor varían en un rango de temperaturas de entre 250 °C a 600 °C [11].

2.3.3. 2 Sistema inferior

Figura 2. 4 Sistema inferior.

En la figura 2.4 se muestra un ejemplo de un sistema inferior, donde se inyecta combustible a la caldera para la generación de energía térmica para su proceso y la generación eléctrica como segundo paso. Existe una gran variedad de equipos y tecnologías que pueden ser considerados para una aplicación especifica de cogeneración. Cada tecnología tiene sus características propias, que deben ser consideradas en el contexto de los requerimientos específicos del lugar [11].

2.3.3. 3 Motor Principal

Otra clasificación generalmente empleada, y quizá la más utilizada para los sistemas de cogeneración, es la que se basa en el motor principal para generar la energía eléctrica, de la cual resultan los siguientes tipos:

Figura 2. 5 Sistemas de cogeneración.

2.3. 4 PRINCIPALES ESQUEMAS DE COGENERACIÓN

2.3.4. 1 Esquema con turbinas de vapor

En este esquema de cogeneración la energía mecánica es producida en una turbina, acoplada a un generador eléctrico, mediante la expansión de vapor de alta presión generado en un caldera convencional. En este sistema la eficiencia global esta en el orden de entre 85 al 90% y la eléctrica del 20 al 25%. Este tipo de turbinas se dividen en tres tipos: a contrapresión, a extracción y a condensación.

En las turbinas de contrapresión la principal característica es que el vapor cuando sale de la turbina, se envía directamente al proceso sin necesidad de contar con un condensador y equipo periférico, como torres de enfriamiento.

En la turbina de extracción/condensación, una parte del vapor puede extraerse en uno o varios puntos de la turbina antes de la salida al condensador, obteniendo así, vapor a proceso a varias presiones, mientras que el resto del vapor se expande hasta la salida al condensador.

Estos sistemas se aplican principalmente en aquellas instalaciones en las que la necesidad de energía térmica respecto a la eléctrica es de 4 a 1 o mayor [ 11].

Las características generales de los esquemas con turbina de vapor a contrapresión son:

• Alto costo de inversión

• No consumo agua de enfriamiento

• Genera poca energía eléctrica en comparación con el consumo de vapor del proceso • El consumo de vapor de proceso define la capacidad generada

• Alta disponibilidad

• Equipo de limpieza de gases de muy alto costo sino se quema gas • No permite variación grande y brusca de vapor de proceso

Por lo que respecta a los esquemas con Turbina de vapor de extracción/condensación, sus características son:

• Muy alto costo de inversión

• Alto consumo de agua de enfriamiento

• Operación muy flexible, permite control de potencia y vapor de proceso al mismo

tiempo en forma independiente

• Buena eficiencia térmica

• Mayor generación de electricidad al compararse con una turbina de contrapresión y

con el mismo consumo de vapor del proceso

• Alta disponibilidad

• Equipo de limpieza de gases de muy alto costo sino se quema gas • Permite variación brusca de vapor de proceso

2.3.4. 2 Esquema con turbinas de gas

En este esquema un compresor alimenta aire a alta presión a una cámara de combustión en la que se inyecta combustible, que al quemarse genera gases a alta temperatura y presión, que a su vez alimentan a la turbina donde se expanden generando energía mecánica que se transforma en energía eléctrica a través de un generador acoplado a la flecha de la turbina.

Los gases de escape tienen una temperatura que va de 500 a 650 °C. Estos gases son relativamente limpios y por lo tanto se pueden aplicar directamente a procesos de secado, o pueden ser aprovechados para procesos de combustión posteriores, ya que tienen un contenido de oxígeno alrededor del 15%. Debido a su alta temperatura, estos gases suelen ser empleados a su vez, para producir vapor, que se utiliza en los procesos industriales, e inclusive para generar energía eléctrica por medio de una turbina de vapor (ciclo combinado).

La cogeneración con turbinas de gas resulta muy adecuada para los procesos en los que se requiere de una gran cantidad de energía térmica, o en relaciones de calor/electricidad mayores a 2 [11].

Las principales características generales de los esquemas de cogeneración con turbina de gas y caldera de recuperación son:

• Bajo costo de inversión

• Baja eficiencia sobre todo a cargas parciales • Cantidad fija de vapor de proceso

• Baja inversión en equipo de limpieza de gases por quemar gas • No permite variación grande de vapor de proceso

• Mínimo requerimiento de espacio. Fácil de instalar o desmontar • Tiempo de arranque muy corto

2.3.4. 3 Esquema con motor reciprocante

Este tipo de arreglo es muy usado gracias a su disponibilidad de tamaños (10 – 60,000 HP); a su eficiencia eléctrica (34 – 40 %) y, a la variedad de combustibles que pueden usar (gas metano, gas LP, diesel, gasolina, mezclas de combustibles gaseosos y líquidos).

Se pueden clasificar en las siguientes categorías, tomando en cuenta los aspectos señalados:

El ciclo termodinámico: Diesel u Otto.

La velocidad del motor: Alta (900 – 1800 rpm); Media (600 – 1200 rpm); Baja (120 – 180 rpm).

El tipo de aspiración: Natural, supercargado y turbocargado El numero de ciclos: Dos tiempos y cuatro tiempos.

En los motores que trabajan bajo el ciclo Otto la mezcla aire/combustible se introduce al cilindro, se comprime por el pistón y se hace explotar mediante la chispa eléctrica de una bujía. Los productos de combustión incrementan la presión y entregan trabajo al provocar el retroceso del pistón mediante la expansión de los gases. En el ciclo Otto de cuatro tiempos se asume que no hay caída de presión.

En motores que trabajan bajo el ciclo Diesel el aire se comprime hasta que su temperatura se aproxima a la temperatura de inflamación del combustible, entonces se inyecta este último en el interior del cilindro y se produce la explosión [11].

2.3. 5 TURBINA DE GAS BASADA EN SISTEMAS DE COGENERACIÓN

Los gases de escape como producto de la combustión en las turbinas de gas varían desde los 600 a 1200°F, ofreciendo así un gran potencial para la recuperación de calor [5].

Cuando se tiene la turbina de gas operando en el esquema de cogeneración, se pueden ver algunos ejemplos típicos donde se utilizan los gases de escape para procesos de secado. Tal es el caso de las industrias cerámicas y de producción de aceites vegetales, donde comúnmente se utilizan para el secado del grano. En el caso de un ciclo termodinámico superior estos gases de escape se utilizan para la producción de vapor de proceso, utilizando una caldera de recuperación de calor “HRSG”

de combustión con el mismo sistema de recuperación de calor; o bien, en otras ocasiones se utilizan quemadores auxiliares para el incremento de calor y temperatura del vapor.

2.3. 6 CALDERA DE RECUPERACIÓN DE CALOR “HRSG”

Las calderas de recuperación de calor “HRSG” son clasificadas dependiendo si utilizan un quemador auxiliar o no. La cantidad de vapor que puede generar una caldera de vapor con quemador o sin él puede ser estimada utilizando la siguiente relación [10]:

−

⋅ ⋅ ⋅ −

= (2.1)

Donde,

Ws = Flujo de vapor

Wg = Flujo de gases de escape hacia el “HRSG”

Cp = Calor especifico de los productos de la combustión

T1 = Temperatura del gas

T3 = Temperatura de saturación del vapor

L = Factor de perdidas ocasionado por la radiación y otras perdidas, 0.985 hsh = Entalpía del vapor después del supercalentador

hsat = Entalpía de agua saturada

e = Eficiencia del “HRSG” = (T1-T2)/(T1-T3)

3. ANÁLISIS DE CONDICIONES ACTUALES

En este capítulo se realiza un análisis de las condiciones actuales de la planta papelera, al igual que en el capitulo anterior se divide en tres secciones, 1 Sistemas de iluminación, 2 Compresores de aire y 3 Cogeneración.

En la sección 1 de sistemas de iluminación, se describe el levantamiento realizado durante la visita a la planta papelera, donde se llevó a cabo un conteo físico de las luminarias existentes en oficinas y en naves de producción. Se toman en cuenta horas de operación, tipo de luminaria y potencia eléctrica. En cuanto a la sección 2, de compresores de aire, se hizo un análisis de los compresores instalados en la planta, se tomaron datos de placa y se llevó a cabo un monitoreo eléctrico; además de la recopilación de información de consumos de aire comprimido en la planta. Finalmente, en la sección 3 de cogeneración, se describen las condiciones climatológicas donde está ubicada la planta, además de un levantamiento detallado de equipos para la generación de vapor y cogeneración, tomando en cuenta variables de operación como presión y temperatura del vapor. Por último se toman en cuenta los consumos eléctricos de la planta donde se detallan los consumos a Comisión Federal de Electricidad y la producción eléctrica por las plantas de cogeneración instaladas.

Este análisis se realiza previo a las evaluaciones y recomendaciones que se harán a la industria, y sirve para tener un panorama de las condiciones de operación actuales. Es recomendable una vez que se está en visita técnica en campo, realizar todas las mediciones posibles de los equipos bajo análisis, preguntar por horarios de operación; revisar bitácoras; hacer un levantamiento de datos de placa; conocer condiciones climatológicas, etc. Entre más se conozca la operación, es más sencillo evaluar y así tener una recomendación más acertada para el ahorro energético.

3. 1. SISTEMAS DE ILUMINACIÓN

3.1. 1 ANÁLISIS DE LOS SISTEMAS DE ILUMINACIÓN

Actualmente en la sección de oficinas, almacenes de producto y de materiales, y en algunos cuartos de maquinas de la planta papelera se tienen lámparas fluorescentes T12 de 39 W y de 75 W, con balastro magnético. En la visita se pudo ver que en lugares cerrados como oficinas se tienen luminarias con cubierta de plástico y están empotradas en el plafón del techo. En lugares abiertos este tipo de lámparas se encuentran colgantes y utilizan un reflector conocido como alas de gavilán en color blanco. Se puede decir que las condiciones en las que operan actualmente son satisfactorias, debido a que constantemente se realiza el cambio de lámparas por requerimientos de nivel de iluminación óptimo.

metálicos de 250 y 400 W principalmente, y vapor de sodio de alta presión de 400 W. La operación de las plantas productoras de papel es de 24 horas los 365 días del año por lo que las lámparas de vapor de sodio tienen que estar encendidas todo este tiempo. Además de que no se cuenta con ayuda de iluminación natural debido a que son naves cerradas. Es importante también mencionar que estas luminarias operan en condiciones ambientales extremas debido a que el secado de la pulpa utiliza vapor, de manera que el ambiente es húmedo y de alta temperatura.

En la tabla 3.1 se presenta el levantamiento de luminarias realizado en la visita a la planta papelera, donde se describe la ubicación, cantidad, tipo de luminarias, lámparas por luminaria y la potencia eléctrica que consumen.

3. 2 COMPRESORES DE AIRE

3.2. 1 ANÁLISIS DE COMPRESORES DE AIRE

días al año. Se tienen 5 compresores pero generalmente se opera con 3, esto es también por razones de mantenimiento puesto que dejan dos equipos de respaldo.

En la figura 3.1 se ilustra el diagrama de cómo se encuentra la instalación de los compresores de aire, mostrando los 5 equipos de compresor tipo tornillo, el tanque pulmón principal, las secadoras de aire y finalmente los cuatro tanques pulmón de los cuales se envía aire comprimido a todas las áreas de servicio.

[image:36.612.123.502.192.442.2]

Figura 3. 1 Diagrama de flujo de aire comprimido.

La tabla 3.2 muestra los datos de placa tomados en la visita técnica, donde se tienen principalmente sus valores nominales de operación y el total de equipos instalados.

Tabla 3. 2 Datos de placa de compresores de aire No.

Equipos

Marca Modelo Tipo Presión descarga

Potencia motor 5 Sullair

DS13-200H-WC

Tornillo libre de aceite

125 psi 200 hp

3.2. 2 EFICIENCIA DE COMPRESORES DE AIRE

[image:37.612.107.497.206.483.2]Dentro del análisis de compresores de aire no solo es importante obtener los datos de placa de los equipos y conocer el modo de operación, una de las principales actividades de una auditoria energética es la de realizar mediciones, que sirven para tener datos representativos de estos equipos, los cuales permiten identificar áreas de oportunidad en caso que no se estén operando de forma eficaz, logrando así establecer medidas correctivas y oportunas como una posible sustitución de equipos, o nuevas formas de operación.

Figura 3. 2 Eficiencia especifica de compresores libre de aceite.

De acuerdo a la gráfica mostrada en la Figura 3.2, de eficiencia específica para compresores libres de aceite, se tiene que típicamente un equipo con compresor tipo tornillo tiene una eficiencia específica de 22 BHP/100 CFM a plena carga.

Figura 3. 3 Perfil de demanda eléctrica de compresores sábado 13/09/08.

Figura 3. 4 Perfil de demanda eléctrica de compresores domingo 14/09/08.

Figura 3. 6 Perfil de demanda eléctrica de compresores martes 16/09/08.

Tabla 3. 3 Datos de consumos de aire comprimido y energía eléctrica

FT3 kWh

13/09/2008 SABADO 3246530 9042.1467 14/09/2008 DOMINGO 1161120 8874.7633 15/09/2008 LUNES 2156800 9207.9217 16/09/2008 MARTES 2250600 9265.5050

En la tabla 3.3, se muestran los consumos de aire comprimido y la energía durante la medición realizada.

3. 3 COGENERACIÓN

3.3. 1 CONDICIONES CLIMATOLÓGICAS

En la tabla 3.4 siguiente, se muestran las condiciones climatológicas de la zona donde se ubica la planta [9]:

Tabla 3. 4 Condiciones climatológicas

Altitud promedio 525 MSNM

Temperatura máxima promedio anual 28.30 °C Temperatura media promedio anual 22.2 °C Temperatura mínima promedio anual 14.5 °C

3.3. 2 PRODUCCIÓN DE VAPOR ACTUAL

La planta cuenta actualmente con 4 calderas del tipo acuatubular para la generación de vapor. Tres de ellas cuentan con una capacidad de 40,000 lbs/h cada una y la cuarta caldera tiene una capacidad de 33,000 lbs/h. Con estos equipos es posible abastecer completamente las necesidades de vapor.

El estado en el cual se encuentran las calderas es aceptable. En la visita se realizó la medición de eficiencia de combustión con el analizador de gases, dando como resultado un 80.4%. Es aceptable debido a que generalmente en las calderas se estima que se tenga una eficiencia de combustión alrededor del 80%. La lectura de la medición de eficiencias se encuentra en el anexo A1. Cabe mencionar además que estas calderas cuentan con un sistema economizador el cual sirve para aumentar la eficiencia del equipo (precalienta el agua de entrada a la caldera con los gases de escape de la combustión).

En la tabla 3.5 se muestran los datos técnicos de las calderas, las cuales tienen una capacidad instalada teórica de 153,000 lbs/h de vapor saturado.

Tabla 3. 5 Datos de calderas de vapor.

Descripción Marca Capacidad Año de

fabricación

Presión de diseño

Caldera No.1 Babbock and Wilcox

40,000 Lbs/h 1971 250 PSI

Caldera No.2 Babbock and Wilcox

40,000 Lbs/h 1971 250 PSI

Caldera No.3 Babbock and Wilcox

40,000 Lbs/h 1971 250 PSI

Caldera No. 4 Cleaver Brooks 33,000 Lbs/h 1981 350 PSI

El combustible empleado actualmente en las calderas es gas natural, con un poder calorífico promedio de 34,520 BTU/m3. Las condiciones termodinámicas del vapor de suministro de calderas [7] se muestran en la tabla 3.6 siguiente:

Tabla 3. 6 Condiciones termodinámicas del vapor en calderas.

Variable Valor

Presión 120 PSIG

Temperatura (sat) 460 °F

Entalpía (sat) 1,254.3 BTU/lbm Entropía (sat) 1.650 BTU/lbm-R Volumen especifico (sat) 3.9153 ft3/lbm

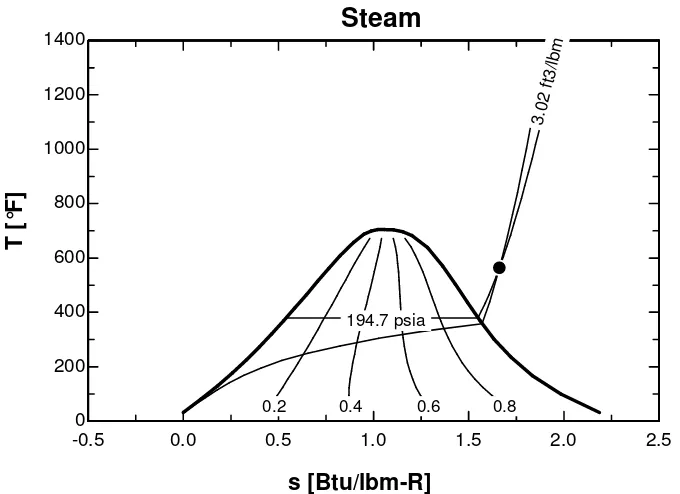

-0.5 0.0 0.5 1.0 1.5 2.0 2.5 0 200 400 600 800 1000 1200 1400 s [Btu/lbm-R] T [ °F ] 134.7 psia

0.2 0.4 0.6 0.8

3.9 1 f t3/l bm

Steam

Figura 3. 7 Diagrama de Temperatura vs. Entalpía para condiciones de vapor en calderas. Además de las calderas de vapor, la planta tiene instalados dos equipos paquete para la cogeneración en sitio desde hace poco mas de 10 años, los cuales están operando bajo un esquema de arrendamiento. Cada equipo paquete de cogeneración tiene la capacidad de generar 25,000 lb/h de vapor saturado a una presión de 180 psig.

[image:41.612.150.490.59.305.2]El combustible empleado por las turbinas es gas natural, con el cual se produce electricidad y el flujo de gases de escape es utilizado para la generación de vapor. Debido que el flujo y la temperatura de gases de escape en ocasiones varían por las condiciones climatológicas o por la demanda eléctrica, estos equipos utilizan un quemador auxiliar en su HRSG para la generación de las 25,000 lb/h de vapor, lo que representa un consumo extra de gas natural. Las condiciones termodinámicas del vapor de suministro de los equipos paquete de cogeneración se muestran en la tabla 3.7:

Tabla 3. 7 Condiciones termodinámicas del vapor en equipos de cogeneración [7].

Variable Valor

Presión 180 PSIG

Temperatura (sat) 565 °F

-0.5 0.0 0.5 1.0 1.5 2.0 2.5 0

200 400 600 800 1000 1200 1400

s [Btu/lbm-R]

T

[

°F

]

194.7 psia

0.2 0.4 0.6 0.8

3.0 2 f

t3/l bm

[image:42.612.151.491.58.305.2]Steam

Figura 3. 8 Diagrama de Temperatura vs. Entalpía para condiciones de vapor en cogeneración.

El sistema de vapor cuenta con un retorno de condensados provenientes de las maquinas de producción de papel a una temperatura de 85°C. Estos, junto con el agua de repuesto a 21°C se inyectan de nuevo a las calderas y a los equipos de cogeneración. El agua de repuesto cuenta con un medidor de flujo, sistema suavizador y tratamiento químico para la conservación optima de calderas y del “HRSG” (Heat Recovery Steam Generator).

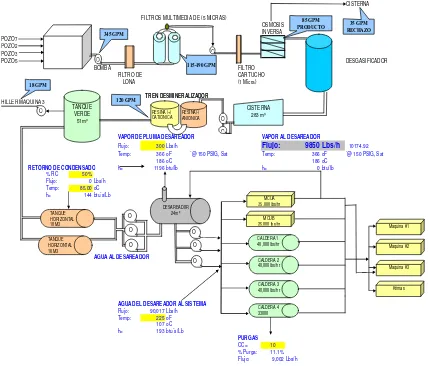

Figura 3. 9 Diagrama general para la generación y distribución de vapor.

Para estimar la producción de vapor a partir del consumo total de gas, partimos de la siguiente expresión:

(3.1)

Donde:

Q = Energía total por hora suministrada a la caldera = Flujo de vapor

hv = Entalpía del vapor de salida

hl = Entalpía del agua de reposición

De esta expresión, se puede despejar el flujo de vapor, y agregando los factores de conversión se tiene:

CISTERNA

FILTROS MULTIMEDIA DE (5 MICRAS)

OSMOSIS INVERSA POZO7 POZO2 POZO3 POZO5 DESGASIFICADOR BOMBA FILTRO

FILTRO DE CARTUCHO

LONA (1 Micra)

CHILLER MAQUINA 3

VAPOR DE PLUMA DESAREADOR VAPOR AL DESAREADOR

Flujo: 300 Lbs/h Flujo: 9850 Lbs/h 10174.92

Temp: 366 oF ´@ 150 PSIG, Sat Temp: 366 oF ´@ 150 PSIG, Sat

186 oC 186 oC

RETORNO DE CONDENSADO h= 1196 btu/lb h= 0 btu/lb

% RC 50%

Flujo: 0 Lbs/h

Temp: 85.00 oC

h= 144 btu´s/Lb

AGUA AL DESAREADOR

AGUA DEL DESAREADOR AL SISTEMA

Flujo: 90,017 Lbs/h

Temp: 225 oF

107 oC

h= 193 btu´s/Lb

PURGAS

CC= 10

% Purga: 11.1%

Flujo: 9,002 Lbs/h

(3.2)

Donde:

P v= Producción de vapor [ton/hr]

CG = Consumo total de gas por mes [m3/mes]

PC = Poder calorífico del gas natural

FG = Fracción del consumo total de gas que se emplea para producir vapor

ηc = Eficiencia térmica de las calderas

[image:44.612.148.493.266.469.2]NH = Número de horas en el mes

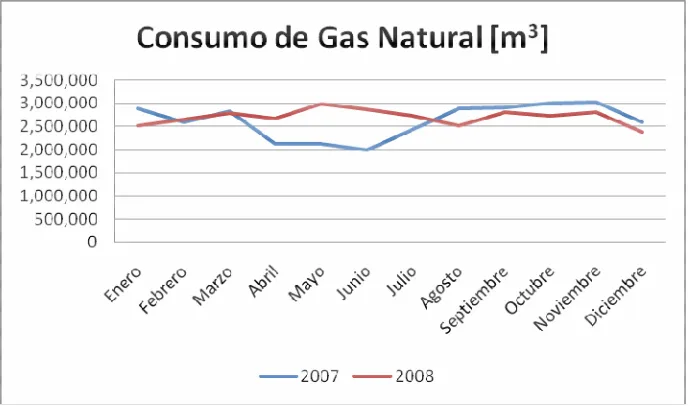

Figura 3. 10 Consumos de gas natural de 2007 y 2008.

Figura 3. 11 Consumos de vapor de 2007 y 2008.

En la Figura 3.11 se muestran los consumos de vapor totales de la planta en 2007 y 2008, donde se puede apreciar que su demanda es casi constante durante todo el año. Los principales centros de consumo de vapor son principalmente las máquinas de producción, donde se utiliza todo el vapor generado para el proceso de secado de la pulpa.

En la figura 3.12 se muestra la gráficamente la distribución del vapor generado en la planta, donde los equipos de cogeneración y calderas generan el 100%, en esta gráfica se puede ver que los equipos de cogeneración actual no satisfacen el 100% de la demanda de la planta, generando aproximadamente un 50% del vapor consumido por la planta

[image:45.612.149.492.429.630.2]3.3. 3 CONSUMO DE ELECTRICIDAD

Con relación a los suministros eléctricos, casi todas las necesidades son abastecidas por la red de la Comisión Federal de Electricidad (CFE), el otro porcentaje se obtiene de las plantas de cogeneración, básicamente estos equipos sirven para abastecer el consumo eléctrico de la máquina 3 que se presenta en el diagrama de bloques de la Figura 3.11, que como se vio en la visita, es donde predomina un buen porcentaje de carga eléctrica y demanda de vapor. El personal de ingeniería de la planta comentó que hace aproximadamente unos 8 años se realizó el cambio del esquema tarifario dejando de utilizar la tarifa HM en media tensión por la tarifa HS-L, donde actualmente reciben un voltaje de 115 kV, para posteriormente ser distribuido a la red mediante distintas subestaciones.

En el caso de las plantas de cogeneración, están conectadas a la red y generan para la maquina 3, alrededor de 5,000 kW a un voltaje de 4,160 V. Posteriormente es elevado a 34.5 kV, para ser distribuido en el sistema de máquina 3.

[image:46.612.105.520.360.675.2]En la figura 3.13 Se muestra un diagrama de bloques de cómo está distribuida la energía eléctrica en la planta papelera, donde se muestra desde la acometida principal y las plantas de cogeneración actuales.

Figura 3. 13 Diagrama de bloques del sistema eléctrico actual. Acometida

CFE 115 KV

Interruptor

52 L 145 KV, SF6

2000A, 40 KA Transformador

Principal 2 Unidades 2 Unidades

12/15 MVA 1000 KW 1000 KW

115-34. 5 KV 4.16 KV 4.16 KV

1,438,800 KWH/Mes 1,441,300 KWH/Mes

Promedio Promedio

Interruptor

52 A 36 KV, SF6

600 A, 25 KA

Banco Capacitores 2400 KVAR

BUS DE 34. 5 KV

TR-7 TR-5 TR-5 TR3-1 TR3-2A TR3-2 TR3-3

1000 KVA 34.5-2.4 KV

TR-17 TR3-4 TR3-5 TR3-6

1000 KVA 2.4-.440 KV

DIAGRAMA A BLOQUES DEL SISTEMA ELECTRICO

2500 KVA 34.5-.440 KV

MAQUINA 1 MAQUINA 2 MAQUINA 3

2500 KVA 34.5-.440 KV 3000 KVA 34.5-4.16 KV 2500 KVA 34.5-.440 KV 2500 KVA 34.5-.440 KV 3000 KVA 34.5-.440 KV 1500 KVA 34.5-.440 KV 1500 KVA 34.5-.440 KV 2500 KVA 34.5-.440 KV

1,239,104 KWH/Mes Promedio

1,074,247 KWH/Mes Promedio 4,331,572 KWH/Mes Promedio

MCU A MCU B

3750 kVA 33-4.16 KV

En la Figura 3.14 se muestra una gráfica con los consumos históricos de electricidad de 2007 y 2008, en esta gráfica se muestra el total de electricidad consumido a Comisión Federal de Electricidad y a las plantas de cogeneración instaladas.

Figura 3. 14 Consumo de electricidad del 2007 y 2008

De la Figura 3.14, se puede observar que los consumos para el año 2007 y 2008 son casi similares a excepción de los meses de agosto, septiembre y octubre; donde hubo algunos cambios en la producción de cartón.

En la Figura 3.15, se muestran los consumos de energía eléctrica para el año 2008, dividendo del total la parte correspondiente a la cogeneración y el consumo a CFE.

Figura 3. 15 Distribución de electricidad generada del 2008

[image:47.612.150.491.441.645.2]3. 4 ANÁLISIS DE LOS CONSUMOS ENERGÉTICOS

Después de conocer como es el comportamiento de la planta, y sus consumos tanto de vapor como eléctricos, es necesario realizar un análisis más detallado para poder dimensionar un nuevo equipo de cogeneración, el cual pueda sustituir sus equipos actuales. Este es el primer paso para el estudio de factibilidad técnica, donde se puedan determinar los límites de los consumos térmicos y eléctricos de la planta papelera que se está evaluando. Con esta información se podrá determinar el factor de carga térmico y eléctrico.

3.4. 1 DEFINICIÓN DEL FACTOR DE CARGA

Se define como factor de carga al consumo promedio de energéticos de una planta, entre el consumo máximo de energéticos en un determinado periodo de tiempo [5]. Es una forma sencilla de simplificar los datos de consumos de energéticos en una planta y sirve para tener una idea de las condiciones de operación. El factor de carga comúnmente es expresado en decimales o porcentajes. Para el cálculo de factor de carga se necesita contar con la información de los totales de consumos energéticos en un determinado periodo de tiempo y la demanda máxima de energéticos en el mismo periodo. Se recomienda que esta información sea de por lo menos un año en el caso de plantas industriales.

El factor de carga utilizado en factores térmicos y eléctricos en la industria es de suma importancia para poder dimensionar un equipo de cogeneración, buscando tener siempre el mayor factor de carga posible.

3.4. 2 ANÁLISIS DE CONSUMOS ELÉCTRICOS

Tabla 3. 8 Consumos de energía eléctrica en el 2008.

MESES kWh cfe kWh cogen actual TOTAL ENERO 4,406,769 1,556,890 5,963,659 FEBRERO 3,854,449 2,815,518 6,669,967 MARZO 5,536,014 1,548,355 7,084,369 ABRIL 5,413,542 1,452,003 6,865,545 MAYO 5,803,856 1,431,555 7,235,411 JUNIO 5,684,311 1,348,046 7,032,357 JULIO 5,855,700 1,426,527 7,282,227 AGOSTO 4,429,447 2,700,087 7,129,534 SEPTIEMBRE 4,318,946 2,774,023 7,092,969 OCTUBRE 4,234,389 2,977,169 7,211,558 NOVIEMBRE 4,071,457 2,990,608 7,062,065 DICIEMBRE 2,875,995 2,684,472 5,560,467

PROMEDIO 4,707,073 2,142,104 6,849,177 MAX 5,855,700 2,990,608 7,282,227 MIN 2,875,995 1,348,046 5,560,467

SUMA 56,484,875 25,705,253 82,190,128

De la Tabla 3.8, anterior se puede determinar el promedio de energía consumida en la planta, el cual resulto ser de 6, 849,177 kWh para el 2008.

[image:49.612.190.448.85.298.2]En la Tabla 3.9 se presentan las demandas eléctricas registradas durante el 2008, es importante identificar la demanda máxima presentada durante este año para el cálculo del factor de carga. La particularidad de la planta papelera es que ya cuenta con un sistema de cogeneración en sitio, es por eso que se agregó una columna de demandas para la cogeneración actual, la cual tiene que ser sumada a las demandas registradas por CFE del mismo mes. La demanda máxima eléctrica consumida durante el 2008 que fue de 12,681 kW.

Tabla 3. 9 Demandas eléctricas en el 2008. MESES kW base kW intermedio kW punta Kw cogen actual Enero 6,600 6,660 6,580 2,093 Febrero 7,650 7,455 3,396 2,058 Marzo 8,136 7,717 3,100 2,081 Abril 9,423 9,582 7,054 2,017 Mayo 8,949 8,941 8,928 1,924 Junio 9,061 10,809 7,457 1,872

Julio 8,825 10,475 5,345 1,917 Agosto 7,552 8,758 5,801 1,875 Septiembre 8,267 8,271 7,068 1,926 Octubre 6,699 6,773 6,702 2,034 Noviembre 8,737 8,840 7,735 2,077 Diciembre 8,863 9,196 9,028 2,237

![Tabla 3. 7 Condiciones termodinámicas del vapor en equipos de cogeneración [7].](https://thumb-us.123doks.com/thumbv2/123dok_es/4472544.36381/41.612.150.490.59.305/tabla-condiciones-termodinamicas-vapor-equipos-cogeneracion.webp)