Efecto de la temperatura de recocido sobre la resistencia al impacto y dureza de una fundición gris perlítica en la obtención de una fundición gris ferrítica

Texto completo

(2) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. DEDICATORIA. A Dios, por acompañarme siempre y darme fuerzas cuando fue necesario.. A mis Padres, Fernando y Violeta que con su infinito Amor y Paciencia guiaron mi camino.. A mi otra Madre, Bertha por sus sabios consejos e incondicional apoyo.. A mis Hermanos, Joel, Carlos y Adriana que siempre creyeron en mí.. A mis Queridas Abuelas, Hermenegilda y Lorenza que desde el Cielo me cuidan.. A toda mi Familia, que siempre me demostraron que la Unión hace la fuerza.. A Kelly, mi Perfectamente Imperfecto Amor.. Luis Enrique. i Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(3) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. DEDICATORIA. Quiero expresar por medio del presente Proyecto de tesis mi agradecimiento a la Universidad nacional de Trujillo por haberme aceptado ser parte de ella y abierto las puertas de su seno científico para poder estudiar mi carrera, así como a todos los docentes del departamento de ingeniería metalúrgica por todos los conocimientos y valores q me transmitieron durante mi formación universitaria.. Asimismo, debo recalcar mi más sincero agradecimiento al Ing. Ismael Purizaga Fernández por haberme brindado la oportunidad de recurrir a su capacidad, conocimiento científico, y su experiencia profesional me ha brindado enriquecer mis conocimientos, así como haberme tenido toda la paciencia del mundo para guiarme durante todo el desarrollo de la tesis.. Finalmente, agradecer a mis padres que han velado por mi bienestar y educación siendo mi apoyo a lo Largo de mi vida siendo mi apoyo en todo momento y a los que fueron mis compañeros de clase durante todos los niveles de Universidad ya que gracias al compañerismo, amistad y apoyo moral han aportado en un alto porcentaje a mis ganas de seguir adelante en mi carrera profesional.. Luis Felipe. ii Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(4) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. AGRADECIMIENTO. Expresamos el afecto y gratitud a nuestro asesor de Tesis Dr. Ismael Purizaga Fernández, por su bien admirada paciencia para asesorarnos en el inicio, transcurso y término del presente trabajo de investigación. Asimismo, por facilitarnos el acceso y uso del Laboratorio de Metalurgia Física.. A los Practicantes del Laboratorio de Metalurgia Física, por su desinteresado apoyo en las diferentes pruebas realizadas.. Por último, un especial agradecimiento, a los profesores de la Escuela de Ingeniería Metalúrgica por sus enseñanzas durante el transcurso de nuestra formación Universitaria.. Los autores. iii Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(5) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. RESÚMEN Se estudió el efecto de la temperatura de recocido en la obtención de una fundición gris ferrítica sobre la resistencia al impacto y dureza de una fundición gris perlítica, para tal propósito se utilizó barras cuadradas de 12 mm x 12 mm x 200 mm de longitud fabricados por Fundición Metalúrgica y Servicios Afines (FUMETSA), los cuales fueron recocidos a las temperaturas de 800, 850, 900, 950 y 1000°C por espacio de 5 horas con enfriamiento lento dentro del horno. Las probetas fueron maquinadas para el ensayo de dureza según norma ASTM E-140 y para el ensayo de impacto Charpy según norma ASTM E23-98. Según los resultados obtenidos, al incrementar la temperatura de recocido la dureza disminuye desde 132.10 HB para 800°C hasta 105.20 HB para 1000°C y a resistencia al impacto aumenta desde 12.60 J para 800°C de tratamiento hasta 28.30 J para 1000°C, debido a la descomposición de la austenita en ferrita; y que para las temperaturas de 800°C y 850°C la descomposición es parcial, debido a que la microestructura consta de ferrita, algo de perlita y hojuelas de grafito; mientras que para las temperaturas de 900, 950 y 1000°C la descomposición es total debido a que la microestructura consta de ferrita y hojuelas de grafito. También muestra que los valores de resistencia al impacto para todas las temperaturas de recocido son bajas, debido a las hojuelas de grafito que se engruesan ligeramente con el aumento de temperatura de recocido. Los resultados también muestran que la temperatura de recocido mínimo, en las condiciones de estudio en la cual la fundición gris perlítica se transforma en fundición gris ferrítica, es 900°C. Se concluye que la temperatura de recocido por 5 horas y enfriamiento lento afecta significativamente la dureza, resistencia al impacto en una fundición gris perlítica según el análisis estadístico con un 95% de confiabilidad. Palabras claves: Recocido, fundición gris, perlita, austenita, ferrita, dureza.. iv Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(6) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ABSTRACT The effect of the annealing temperature in obtaining a ferritic gray cast iron on the impact resistance and hardness of a pearlitic gray cast iron was studied, for this purpose we used square bars of 12 mm x 12 mm x 200 mm in length manufactured by Fundición Metalúrgica y Servicios Afines (FUMETSA), which were annealed at temperatures of 800, 850, 900, 950 and 1000 °C for 5 hours with slow cooling inside the oven, The specimens were machined for the hardness test according to ASTM E140 standard and for the Charpy impact test according to ASTM E23-98 standard.. According to the obtained results, when increasing the annealing temperature, the hardness decreases from 132.10 HB for 800 °C to 105.20 HB for 1000 °C and to impact resistance increases from 12.60 J for 800 °C of treatment to 28.30 J for 1000 °C, because the decomposition of austenite in ferrite; and that for the temperatures of 800 °C and 850 °C the decomposition is partial, because the microstructure consists of ferrite, some pearlite and graphite flakes; while for the temperatures of 900, 950 and 1000 °C the decomposition is total because the microstructure consists of ferrite and graphite flakes. It also shows that the values of impact resistance for all annealing temperatures are low, because the graphite flakes that thicken slightly with the annealing temperature increase.. The results also show that the minimum annealing temperature, under the study conditions in which the pearlitic gray cast iron is transformed into ferritic gray cast iron, is 900 °C. It is concluded that the annealing temperature for 5 hours and slow cooling significantly affects the hardness, impact resistance in a perlitic gray cast iron according to the statistical analysis with a 95% reliability.. Keywords: Annealing, gray cast iron, perlite, austenite, ferrite, hardness.. v Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(7) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ÍNDICE Dedicatoria ......................................................................................................................... i Agradecimiento ................................................................................................................ iii Resumen ........................................................................................................................... iv Abstract ............................................................................................................................. v Índice ................................................................................................................................ vi Lista de tablas ................................................................................................................. viii Lista de figuras .................................................................................................................. ix. CAPÍTULO I INTRODUCCIÓN 1.1 Realidad problemática.......................................................................................................1 1.2 Antecedentes.....................................................................................................................3 1.3 Fundamento teórico ..........................................................................................................6 1.3.1 Fundiciones o Hierro fundido..........................................................................................6 1.3.2 Clasificación de las fundiciones .......................................................................................6 1.3.3 Fundición gris ..................................................................................................................9 1.3.4 Propiedades generales de las fundiciones grises ..........................................................12 1.3.5 Tratamientos térmicos de las fundiciones grises ..........................................................13 1.3.6 Recocido ........................................................................................................................14 1.3.7 Dureza ...........................................................................................................................18 1.3.8 Resistencia al impacto ...................................................................................................19 1.4 Problema .........................................................................................................................21 1.5 Hipótesis ..........................................................................................................................21 1.6 Objetivos ..........................................................................................................................21 1.6.1 Objetivos generales .......................................................................................................21 1.6.2 Objetivos específicos .....................................................................................................21 vi Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(8) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO II MATERIALES Y MÉTODOS 2.1. Material de estudio .........................................................................................................23 a. Composición química .......................................................................................................23 b. Propiedades mecánicas ....................................................................................................23 c. Características metalográficas ..........................................................................................24 2.1.1. Muestra.........................................................................................................................24 2.1.2. Equipos, instrumentos, reactivos y materiales consumibles .......................................26 2.2. Métodos y técnicas ..........................................................................................................27 2.2.1. Modelo Experimental ...................................................................................................27 2.2.2. Matriz de datos .............................................................................................................28 2.3. Procedimiento experimental ...........................................................................................29. CAPÍTULO III RESULTADOS 3.1. Resultados del ensayo de dureza ....................................................................................32 3.2. Resultados del ensayo de impacto ..................................................................................33 3.3. Resultados del análisis microestructural .........................................................................34. CAPÍTULO IV DISCUSIÓN DE RESULTADOS 4.1. Del ensayo de dureza.......................................................................................................39 4.2. De la resistencia al impacto .............................................................................................40 4.3. De la microestructura ......................................................................................................41. vii Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(9) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO V CONCLUSIONES Y RECOMENDACIONES 5.1. Conclusiones ....................................................................................................................43 5.2 .Recomendaciones ............................................................................................................44 Referencias bibliográficas ................................................................................................45. APÉNDICE I ANÁLISIS ESTADÍSTICO I.1. Modelo estadístico ...........................................................................................................48 I.2. Análisis de varianza para el diseño de un solo factor .......................................................48 I.3. Análisis de residuos .........................................................................................................52. APENDICE II CALCULOS ADICIONALES II.1. Cálculo del carbón equivalente (CE) ................................................................................54. ANEXOS Fotografías .......................................................................................................................55. LISTADO DE TABLAS Tabla 1.1. Contracción durante solidificación (ASM) ......................................................12 Tabla 2.1. Composición química de la fundición gris perlítica ........................................23 Tabla 2.2. Propiedades mecánicas de la fundición gris perlítica .....................................23 Tabla 2.3. Modelo matricial de un solo factor para análisis de los resultados ...............28 Tabla 2.4. Matriz de orden de datos del experimento de un solo factor para determinar las propiedades en estudio..............................................................................................29. viii Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(10) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Tabla 3.1. Resultados del ensayo de dureza Brinell (HB) obtenidos en probetas de fundición gris perlítica, recocidos a las temp. de estudio por espacio de 5 horas .........32 Tabla 3.2. Resultados del ensayo de resistencia al impacto (J) obtenidos en probetas de fundición gris perlítica, recocido a las temp de estudio por espacio de 5 horas ............33 Tabla I.1. Tabla de datos a calcular para el análisis de varianza de un solo factor. ........49 Tabla I.2. Análisis de varianza de los resultados de dureza (HB) de probetas de fundición gris perlítica recocidos a las diferentes temperaturas de estudio por espacio de 5 horas.. ......................................................................................................................50 Tabla I.3. Análisis de varianza de los resultados de resistencia al impacto (J) de probetas de fundición gris perlítica recocidos a las diferentes temperaturas de estudio por espacio de 5 horas ....................................................................................................51. LISTADO DE FIGURAS Figura 1.1. Dibujos esquemáticos de las cinco tipos de hierros fundidos ........................6 Figura 1.2. Tramo correspondiente a las composiciones de las fund industriales ...........8 Figura 1.3. Fundición gris: las hojuelas de grafito oscuras están embebidas en una matriz ferrítica () .............................................................................................................9 Figura 1.4. Diagrama Hierro – Grafito .............................................................................11 Figura 1.5. Ciclos más empleados para el recocido de la fundición gris ........................17 Figura 1.6. Método de ensayo de dureza Brinell............................................................19 Figura 1.7. Método Charpy para la prueba de impacto .................................................20 Figura 2.1. Fotomicrografía de la fundición gris perlítica en estado de suministro (fundido)…. ......................................................................................................................24 Figura 2.2. Geometría y medidas de la barra cuadrada para la obtención de las probetas….. ......................................................................................................................24. ix Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(11) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 2.3. Probetas para el ensayo de dureza según norma ASTM E-140, las mismas servirán para los respectivos análisis metalográficos .....................................................25 Figura 2.4. Probetas para el ensayo de resistencia al impacto norma ASTM E23-98 .....25 Figura 2.5. Diagrama de bloques del procedimiento experimental................................29 Figura 3.1. Efecto de la temperatura de recocido sobre la dureza (HB) de una fundición gris perlítica .....................................................................................................................33 Figura 3.2. Efecto de la temperatura de recocido (°C) sobre la resistencia al impacto (J) de una fundición gris perlítica .........................................................................................34 Figura 3.3. Fotomicrografía de la fundición gris perlítica en estado de suministro (fundido). Sin ataque químico .........................................................................................35 Figura 3.4. Fotomicrografía de la fundición gris perlítica en estado de suministro (fundido). Con ataque químico: Nital 2% ........................................................................35 Figura 3.5. Fotomicrografía de la fund gris perlítica recocida a 800°C por 5 horas ........36 Figura 3.6. Fotomicrografía de la fund gris perlítica recocida a 850°C por 5 horas .......36 Figura 3.7. Fotomicrografía de la fund gris perlítica recocida a 900°C por 5 horas ........37 Figura 3.8. Fotomicrografía de la fund gris perlítica recocida a 950°C por 5 horas .......37 Figura 3.9. Fotomicrografía de la fund gris perlítica recocida a 1000°C por 5 horas .....38 Figura I.1. Gráfica de probabilidad normal de residuos de los resultados de dureza (HB) en probetas de fundición gris perlítica ............................................................................52 Figura I.2. Gráfica de probabilidad normal de residuos de los resultados de resistencia al impacto (J) en probetas de fundición gris perlítica .....................................................53 Figura A.1. Barras de fundición gris perlítica para la obtención de probetas ................55 Figura A.2. Probetas para el ensayo Charpy, según norma ASTM E23-98 .....................55 Figura A.3. Máquina de ensayo de impacto Heckert tipo Charpy ..................................55 Figura A.4. Probetas para el ensayo de dureza y para el análisis microestructural .......55 Figura A.5. Horno eléctrico tipo mufla de 5.5 Kw para el ensayo de recocido ..............56 Figura A.6. Microscopio metalográfico Leica: 50 – 1000X..............................................56 x Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(12) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura A.7. Análisis microestructural y toma de fotomicrografías de la fundición gris perlítica…… ......................................................................................................................56 Figura A.8. Durómetro universal digital TIME GROUP THBRP 187.5.............................56 Figura A.9. Ensayo de dureza en la escala Brinell (HB)....................................................57. xi Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(13) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPITULO I. INTRODUCCIÓN. 1.1. Realidad problemática La fundición gris es una de las más antiguas y más común de los materiales ferrosos conocidos por el hombre, y hasta hace no muchos años, era considerado generalmente por los ingenieros, constructores y proyectistas como un material frágil y con buena resistencia al desgaste y compresión, pero con muy poca resistencia a la tracción y prácticamente sin ductilidad. (Askeland D., 2006, p. 283 – 285). Las fundiciones grises son, en general, las más utilizadas en la construcción mecánica, y se puede decir que el 95% de las fundiciones que se fabrican en la actualidad son fundiciones grises. Cuando no se exigen características mecánicas muy elevadas, las condiciones más interesantes que, en general, conviene que cumplas las fundiciones son: 1) Que se cuelen bien, 2) que se mecanicen con facilidad y 3) que no tengan poros. (Apraiz J., 1963, p. 18 – 20). En las fundiciones grises que en la práctica son las más importantes aparecen durante la solidificación y posterior enfriamiento, láminas de grafito que al originar discontinuidades en la matriz, son las causas de que las características mecánicas de las fundiciones grises sea, en. 1 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(14) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. general, muy inferiores a las de los aceros, aunque sean sin embargo, suficiente para muchísimas aplicaciones.. En el país, el sector automotriz, metal mecánico, agroindustrial y minero se ha incrementado considerablemente, donde el reemplazo de piezas como: tambores de frenos, implemento agrícolas, bocinas, carcasas, cilindros de motores, etc, que son fabricados de fundición gris, es inevitable debido a que están sometidas al desgaste, falla por fatiga y falla por sobreesfuerzos, además la carencia de estas piezas con el mismo tipo de aleación y con las mismas propiedades mecánicas que requieren estos componentes, causan a las empresas pérdidas debido a que fallan prematuramente por desgaste o por fuerzas de impacto causando fractura frágil.. La mayoría de fundiciones que existen en la zona, que producen piezas de fundición gris perlítica, lo hacen en horno cubilote de manera empírica, sin ningún control técnico, dando como resultados piezas con excesiva cantidad de inclusiones tales como la esteadita (Fe 3P), grafito de hojuela muy bastos, tamaño de granos muy grandes, poros y rechupes resultando piezas con propiedades mecánicas deficientes para el servicio, muy por debajo de los requeridos, y lo que es peor aún producen fundición gris achilada (casi fundición blanca) que es dura y frágil, que por desconocimiento de los tratamientos térmicos que se aplican a la fundición gris, como es el caso del recocido de ferritización para ablandar la fundición y darle algo de ductilidad. Estos son rechazados, causando pérdidas económicas al fabricante de dichas piezas. 2 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(15) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Debido a esto se consideró necesario evaluar la influencia del tiempo de recocido en la ferritización de una fundición gris perlítica, con respecto a la dureza y resistencia al impacto, y además el tiempo óptimo en la cual la fundición gris es completamente ferrítica.. 1.2. Antecedentes Birchenall C., et al (1986), en la investigación menciona que: la resistencia a la tracción y a la compresión en la fundición gris son diferentes en vez de ser iguales entre sí, como en los aceros. Y que para bajas durezas, la resistencia a la compresión llega a ser unas 5 veces mayor que la resistencia a la tracción y para altas resistencias esa relación baja a 2.5. Al considerar la resistencia de las fundiciones grises concluye que en ella intervienen por una parte la resistencia de la matriz y por otra, hay que tener en cuenta la influencia de las láminas de grafito. Por lo tanto, para el problema de aumentar la resistencia de la fundición, se debe estudiar teniendo en cuenta los dos factores: la matriz y las láminas de grafito.. Bravo F. (2005), investigo sobre la descomposición de la perlita a varias temperaturas en fundiciones grises, que contienen 1.93 %Si y 2.68 %Si, Se determinó que la perlita siempre se descompone en ferrita más rápidamente en fundiciones con alto contenido de silicio (2.68 %Si) y que para una temperatura de recocido a 750 °C, la perlita se descompone en ferrita en 10 minutos, sin embargo para una fundición de bajo contenido de silicio (1.93 %Si) requiere 45 minutos y que elementos como el manganeso, níquel, cromo, vanadio y fosforo estabilizan carburos y retardan la descomposición de la perlita en ferrita.. 3 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(16) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Fernández D. y Olivar P. (2008), investigaron sobre el tratamiento térmico de ferritización de una fundición gris perlítica, concluyen: Que el tratamiento de ferritización para todas las fundiciones grises con características similares, requieren una permanencia de tres horas por cada 25mm de espesor a la temperatura de 850°C (para asegurar la austenización de las fases presentes) y enfriar muy lentamente hasta los 740°C aproximadamente, manteniendo la pieza a esa temperatura por tres horas más para luego enfriarlo en el horno a puerta cerrada, consiguiendo de esta manera 64% de ferrita.. Martínes H. y Palacios J. (2008), mencionan que: el hierro gris, el hierro nodular o dúctil se forma con la reacción eutéctica L ϒ + grafito. La fundición gris contiene pequeñas hojuelas entrelazadas de grafito, y que la estructura final de la matriz depende parcialmente de la rapidez de enfriamiento. Cuando la fundición que contiene grafito se enfría lentamente (dentro del horno) la austenita se transforma en ferrita y grafito adicional, este tratamiento se llama recocido.. Quispe L. y Jara S. (2012), en la investigación sobre la temperatura de temple y temperatura de revenido en una fundición gris perlítica grado 40, concluye que: la temperatura de temple en el rango de 800 a 1000°C con temple en aceite y la temperatura de revenido en el rango de 300 a 600°C afectan considerablemente la dureza, resistencia a la tracción y ductilidad (% elongación) de la fundición gris perlítica grado 40. Y para 800°C se obtuvo el valor más bajo de 285.70 HB debido a que a esta temperatura existe austenita,. 4 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(17) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ferrita y grafito, y el valor más alto fue para 850°C de 524.50 HB y a temperatura más altas la dureza disminuye ligeramente debido al incremento de la austenita retenida.. Toro E. (2003), estudio sobre el tratamiento térmico a fundiciones grises concluye: Que de los tratamientos térmicos de perlitización y ferritización efectuadas, se deduce que el tiempo necesario para la descomposición de la perlita en ferrita es función de la composición química, espesor de pieza y porcentaje de la fase presente.. Zakhartchenko F., et al. (1979), investigaron sobre el tratamiento térmico de recocido a una fundición gris perlítica, menciona que: todas las fundiciones en las que el carbono se encuentra en estado libre, formando grafito laminar son fundiciones grises y que con el tratamiento térmico de recocido en el rango de 740 °C a 900°C se obtiene fundición gris ferrítica que llegan a tener desde 8% hasta 14% de ductilidad.. Zaktar J. y Cossio E. (1989), en el estudio sobre la composición química de las fundiciones grises en los tratamientos térmicos concluyen: Que la heterogeneidad química de las muestras analizadas tienen influencia apreciable en los tratamientos térmicos, principalmente en la ferritización y es causante de una ferritización incompleta y de las pruebas efectuadas en los tratamientos térmicos se ha demostrado que la temperatura de 740 °C es crítica, para la formación de la ferrita y si la pieza pasa, por ese rango de temperatura sin el respectivo tiempo de permanencia, entonces la ferritización en el recocido no fue exitosa. 5 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

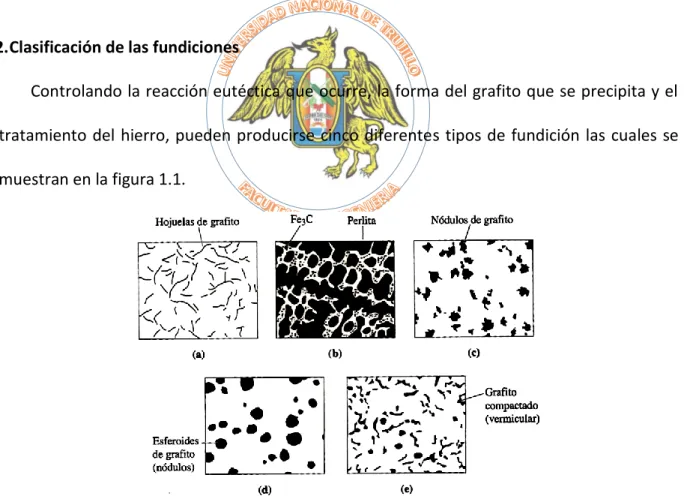

(18) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.3. Fundamento teórico 1.3.1. Fundiciones o Hierro fundido Las fundiciones ferrosas son básicamente aleaciones de hierro, carbono y silicio. Con relación con el diagrama hierro - carbono de hierro, los hierros fundidos contienen más cantidad de carbono que la necesaria, para saturar austenita a la temperatura eutéctica; por tanto, contiene entre 2 y 6.67% de carbono. Como el alto contenido de carbono tiende hacer muy frágil el hierro fundido la mayoría de los tipos manufacturados comercialmente están en intervalo de 2.5 a 4% carbono y silicio de 1 a 3%. (Askeland D., 2006, p. 504). 1.3.2. Clasificación de las fundiciones Controlando la reacción eutéctica que ocurre, la forma del grafito que se precipita y el tratamiento del hierro, pueden producirse cinco diferentes tipos de fundición las cuales se muestran en la figura 1.1.. Figura 1.1. Dibujos esquemáticos de las cinco tipos de hierros fundidos a) fundición gris; b) fundición blanca; c) fundición maleable; d) fundición dúctil o nodular y e) hierro grafito compacto. Fuente: Askeland D., 2006, p. 504. 6 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(19) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Los tipos de hierro fundido se pueden clasificar como sigue: Hierros fundidos grises. En los cuales la mayoría o todo el carbono esta sin combinar, se encuentra libre en forma de hojuelas o escamas de grafito. Para el estudio se aplica el diagrama estable Hierro – grafito. Aquí a 1154°C la reacción eutéctica es: 𝐿 (4.26%𝐶) → 𝛾 (2.08%𝐶) + 𝑔𝑟𝑎𝑓𝑖𝑡𝑜 (100%𝐶).. Hierros fundidos nodulares. En los cuales mediante un proceso metalúrgico con Mg/Ce, el carbono esta sin combinar en forma de nódulos o esferoides compactos se obtiene de la fundición gris liquida.. Hierros fundidos blancos. En las cuales todo el carbono está en la forma combinada como cementita se llama así por la fractura que es de color blanco es dura y frágil.. Hierros fundidos maleables. En los cuales la mayoría o todo hierro el carbono esta sin combinar en la forma de rosetas (partículas redondas irregulares), conocido como carbono revenido o rosetas de carbono, el cual se obtiene mediante el tratamiento térmico de recocido del hierro fundido blanco.. Hierros de grafito compacto. Contiene grafito redondeado, pero interconectado, que también se produce durante la solidificación. La forma del grafito en el hierro fundido de grafito compacto es una forma intermedia entre hojuelas y esferas con numerosos de barras redondeados de grafito interconectados con el núcleo de la celda eutéctica. 7 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(20) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Esta fundición a veces se llama grafito vermicular, también se forma al diagramarse el hierro nodular o dúctil. (Callister W., 1995, p. 370 - 375). La figura 1.2, muestra las microestructuras de los hierros fundidos y de varios tratamientos térmicos aplicadas a ellas.. Figura 1.2. Tramo correspondiente a las composiciones de las fundiciones industriales. Se muestra también las microestructuras que resultan de varios tratamientos térmicos. Gf = hojuelas de grafito; Gr = rosetas de grafito; Gn = nódulos de grafito; P= perlita; = ferrita. Fuente: Callister W., 1995, p. 374. 8 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

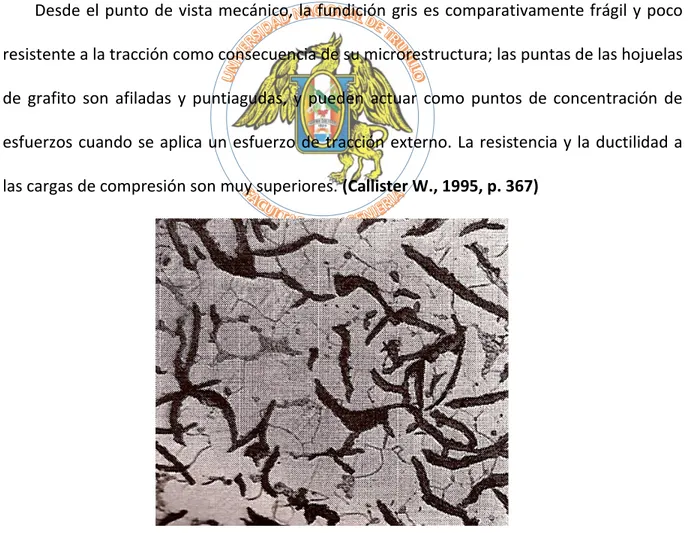

(21) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.3.3. Fundición gris Los contenidos de carbono y de silicio de la fundición gris varían entre 2.5 a 4.0% en peso y 1.0 a 3.0% en peso, respectivamente. En la mayoría de las fundiciones grises el grafito se encuentra en la forma de hojuelas (similares a las hojuelas de maíz), que normalmente están rodeadas de una matriz de ferrita () o de perlita. En la figura 1.3. Se muestra la microestructura de una fundición gris típica. Debido a estas hojuelas de grafito, la superficie fracturada adopta una tonalidad gris, de ahí su nombre.. Desde el punto de vista mecánico, la fundición gris es comparativamente frágil y poco resistente a la tracción como consecuencia de su microrestructura; las puntas de las hojuelas de grafito son afiladas y puntiagudas, y pueden actuar como puntos de concentración de esfuerzos cuando se aplica un esfuerzo de tracción externo. La resistencia y la ductilidad a las cargas de compresión son muy superiores. (Callister W., 1995, p. 367). Figura 1.3. Fundición gris: las hojuelas de grafito oscuras están embebidas en una matriz ferrítica (). Fuente: Callister W., 1995, p. 367. 9 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

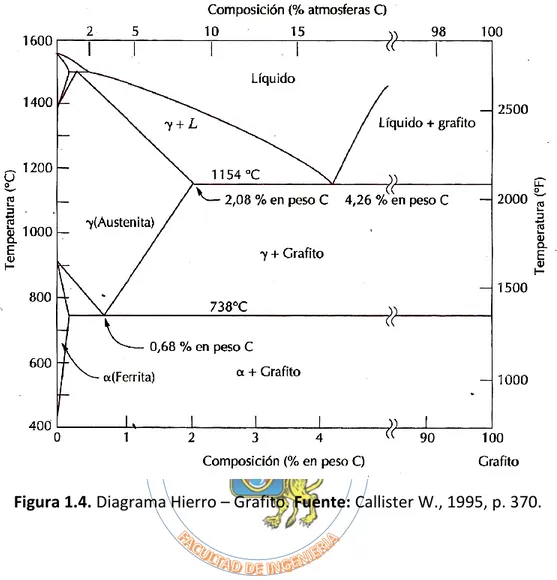

(22) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Las fundiciones grises presentan algunas características muy convenientes, por ello se utilizan ampliamente. Son muy efectivas para el amortiguamiento de la energía vibratoria. Los bancos para maquinaria y para equipo pesado expuestos a vibraciones se construyen con este material. Además, la fundición gris tiene alta resistencia al degaste. Por otro lado, en estado fundido tiene una elevada fluidez a la temperatura de colada, lo que permite moldear piezas de formas intrincadas; también, la contracción de moldeo es baja.. Finalmente, y tal vez lo más importante, la fundición gris es uno de los materiales metálicos más baratos.. En la manufactura de hierros fundidos grises, la tendencia de la cementita a separarse en grafito y austenita o ferrita es favorecida controlando la composición de la aleación y las rapideces de enfriamiento. Estas aleaciones solidifican formando primero austenita.. La apariencia inicial de carbono es el grafito que resulta de la reacción eutéctica. El proceso de grafitización es ayudada por el alto contenido de carbono, la alta temperatura y la adecuada cantidad de elementos de grafitización, sobre todo el silicio.. La fundición gris seguirá el diagrama de equilibrio estable hierro – grafito (figura 1.4), formando austenita y grafito a la temperatura eutéctica. En cualquier caso, cualquier cementita que se forme se grafitizará con rapidez.. 10 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(23) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 1.4. Diagrama Hierro – Grafito. Fuente: Callister W., 1995, p. 370.. Durante el enfriamiento continuado, hay precipitación adicional de carbono debido al decremento en solubilidad de carbono en austenita, el cual se precipita como grafito o como cementita proeutectoide que grafitiza rápidamente. Las propiedades mecánicas, físicas y otras más de los hierros fundidos están íntimamente ligadas con su microestructura.. Estas estructuras pueden considerarse que consisten de: a) una matriz (ferrítica, perlítica o mezcla de ambos), b) uno o más constituyentes en exceso, cementita eutéctica, grafito, esteadita (fosfuro de hierro), sulfuro de manganeso o inclusiones. (Callister W., 1995, p. 370) 11 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(24) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.3.4. Propiedades generales de las fundiciones grises Las fundiciones son aleaciones férreas que requieren para su elaboración menos energía que los aceros, porque con similar capacidad calorífica su temperatura de fusión es menor. Presentan además excelente características de colabilidad y tienen poco rechupe. Su colabilidad es mejor cuando mayor sea el contenido de carbono, por su pequeño en el intervalo de temperaturas entre liquidus y solidus. Las eutécticas solidifican a temperatura constante. No es recomendable elevar la temperatura de colada para mejorar la colabilidad, pues, además de sobrecalentamiento aumenta el rechupe.. Las fundiciones grises dan poco rechupe, 1% de contracción lineal aproximadamente, inferior al de los aceros y fundiciones blancas, según tabla 1.1. La baja contracción al solidificar se debe a que su densidad (entre 6.95 y 7.35, menor cuanto más carbono); es inferior a la de la fundición blanca (7.7) a la de los aceros (aprox. 7.85), esta menor densidad de la fundición gris es por la presencia de grafito cuya densidad es 2.2 g/cm 3. (Pero J. y Sanz E., 1994, p. 49) Tabla 1.1. Contracción durante solidificación (ASM) Tipos de fundición. % Contracción. Fundición dúctil. 0.0 – 0.7. Fundición gris. 1.0. Fundición maleable. 1.0. Fundición austenítica. 1.3 – 1.5. Fundición blanca. 2.0. Acero al carbono. 2.0. Acero aleado. 2.5. Fuente: Pero J. y Sanz E., 1994, p. 50. 12 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(25) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. El comportamiento mecánico de la fundición gris, resulta parecido al de un acero con numerosas microfisuras taponadas por grafito. La cohesión entre el grafito y la matriz metálica es casi nula. Debido a la gran diferencia entre el coeficiente de dilatación del fierro y el grafito, este se despega fácilmente de la matriz. Este explica varias propiedades de estas fundiciones: el color gris que presentan las fracturas, la capacidad para amortiguar vibraciones es mayor cuanto más grafito, su maquinabilidad generalmente buena, moderada resistencia a la tracción y bajos alargamientos.. La presencia de grafito equivale a microentallas, por eso el alargamiento a la tracción de las fundiciones grises laminares es pequeño o generalmente menor del 0.8%. La resistencia a la tracción depende del tipo de grafito, de su cantidad y de la estructura de la matriz. Puede señalarse con carácter general, que la resistencia a la tracción disminuye al aumentar el contenido de carbono de las fundiciones. Por consiguiente los valores de resistencia a la tracción, en las fundiciones grises, serán inferiores a los obtenidos en aceros, por ejemplo, la cantidad de resistencia de una determinada pieza de fundición gris, de 3.70% de carbono y 2.5% de silicio, de matriz plenamente perlítica es 137 MPa (14 kg/mm 2) en tanto que un acero perlítico, incluso con perlita gruesa se lograría por lo menos 800 MPa (82 kg/mm 2) de carga de rotura de tracción. (Pero J. y Sanz E., 1994, p. 54). 1.3.5. Tratamientos térmicos de las fundiciones grises El tratamiento térmico de las fundiciones se realiza fundamentalmente para eliminar las tensiones internas que surgen durante el fundido. Estas tensiones conducen con el tiempo, a 13 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(26) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. la variación de las dimensiones y forma de la fundición, disminución de la dureza y mejoramiento de la maquinabilidad por corte y una elevación de las propiedades mecánicas.. En el proceso de tratamiento térmico de la fundición ocurren las mismas transformaciones que en el acero. Sin embargo, éstas se complican por el hecho de que durante el calentamiento de la fundición se puede desarrollar el proceso de grafitización que cambia complementariamente la estructura y, por lo tanto, las propiedades de la fundición.. Entre los tratamientos más usados para una fundición gris son: el recocido y la normalización. Otros tratamientos como el austempering, el temple y revenido son usados en ocasiones limitadas. En términos de tratamiento térmico, las fundiciones grises pueden ser consideradas una composición de grafito libre (laminar) y el eutectoide perlita (matriz). La situación puede ser adicionalmente complicada por la variedad de sección, por consiguiente la respuesta térmica variará un poco. (Apraiz J., 1971, p. 101). 1.3.6. Recocido Existen dos procesos de recocido que suelen ser aplicados a las fundiciones grises: a. Recocido para eliminación de tensiones Los recocidos a bajas temperaturas como se señala, se realizan a 550°C durante un periodo de tiempo que varía de 30 minutos a varias horas, según sea el espesor de las 14 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(27) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. piezas. Este proceso no tiene un efecto muy apreciable en las propiedades mecánicas, pero eliminan las tensiones que siempre suelen tener las piezas de fundición después de la solidificación y enfriamiento. Conviene dar este recocido a piezas de formas complicadas a que deban tener tolerancias dimensionales muy precisas, como cilindros de motores de explosión, bancadas de máquinas de herramientas, etc. Si no se eliminan estas tensiones las piezas pueden sufrir luego deformación durante la mecanización o durante el funcionamiento que en ocasiones crean importantes problemas y dificultades.. Deben emplearse velocidades lentas de calentamiento y en especial de enfriamiento, para evitar nuevas tensiones o roturas, sobre todo cuando las piezas son de formas complicadas.. b. Recocido de ablandamiento de las fundiciones grises y atruchadas Para ablandar las fundiciones se suelen emplear los siguientes tipos de recocidos: Recocido a 740°C con enfriamiento al aire Para disminuir la dureza de las fundiciones grises se les somete a recocidos a 740°C aproximadamente con enfriamiento al aire. Este recocido es aplicable en fundiciones grises en bruto de colada que quedan relativamente duros y su mecanización es difícil.. En muchos casos las microestructuras de estas fundiciones en bruto están constituidos por grafito, ferrita y cantidades variables de perlita y sorbita. Estos constituyentes, perlita y. 15 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(28) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. sorbita, son los que le dan alta dureza y para facilitar la mecanización conviene transformarlo por recocido en ferrita y grafito.. Se debe de alcanzar en el recocido una temperatura de unos 740°C aproximadamente y mantenerlo a esta temperatura durante un cierto tiempo, se consigue que la perlita y la sorbita se transformen en austenita y de esta manera con el tiempo prolongado, la austenita va cediendo carbono que se deposita en forma de grafito, obteniéndose al final ferrita y grafito.. Recocido a 800 – 900°C Al recocer una fundición a 800 – 900°C en lugar de 740°C, se debe de tener una nueva precaución, es necesario enfriar lentamente y en general se obtienen durezas no muy bajas, que corresponden a la perlita que se forma en ese proceso.. Al calentar de 800 – 900°C, no hay formación de grafito, o esta formación tiene poca importancia, debido a que la temperatura de mantenimiento no es apropiada para el depósito de gran cantidad de grafito, y luego si el enfriamiento se hace con una velocidad de 25°C por hora, se obtiene perlita y no se obtendrán durezas tan bajas, como con el tratamiento anterior a 740°C. Por ejemplo, calentar a 850°C, se forma a esta temperatura austenita. Durante la permanencia a esta temperatura habrá formación de una pequeña cantidad de grafito y luego, en un enfriamiento al pasar la zona eutectoide se formará perlita. 16 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

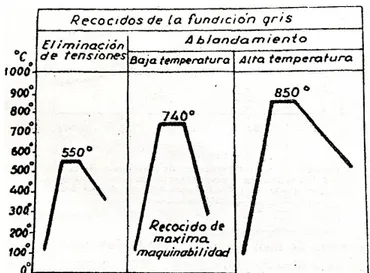

(29) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Si se calienta a 850°C se puede obtener la microestructura de grafito y ferrita con enfriamiento muy lento o con una permanencia muy prolongada en la zona de 700 – 740°C, pero esta parada complica y prolonga el recocido.. El tratamiento a 800 – 900°C es recomendable para las fundiciones grises, de gran dureza y para fundiciones atruchadas que contienen cementita hipereutectoide En esos casos, la dureza inicial que es alta del orden de 250 a 300 Brinell (HB), se podría disminuir con este recocido. Se calentara a 850°C aproximadamente y luego la velocidad de enfriamiento debe ser muy lenta, sobre todo en la zona crítica de 700 – 740°C, para facilitar el depósito de grafito eutectoide y luego se puede enfriar al aire. (Apraiz J., 1971, p. 101 104). La figura 1.5 muestra los tipos de tratamiento térmico de recocido que se puede aplicar a la fundición gris.. Figura 1.5: Ciclos más empleados para el recocido de la fundición gris. Fuente: Apraiz J., 1971, p. 101. 17 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(30) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.3.7. Dureza La dureza se define como la resistencia que opone un material a la penetración. La dureza de una fundición maleable es generalmente medida por el ensayo Brinell.. La prueba de dureza Brinell, que se usa desde 1900, se aplica principalmente para determinar la dureza en bulto de secciones pesadas, como los elementos forjados o colados. De todos los métodos de identación es el que necesita de menor preparación de la superficie sea relativamente lisa y esté libre de suciedad y escamas. Esta prueba se realiza imprimiendo una bola de acero de 10 mm de diámetro con una carga de 3000 Kg en la superficie durante un tiempo estándar, que por lo general es de 30 segundos, según figura 1.6. Para los metales no ferrosos, la carga se reduce a 500 Kg y en los metales muy duros se usa una esfera de tungsteno. Se mide el diámetro promedio de la impresión que resulta y de esto se puede determinar el número de dureza Brinell (NDB) con la fórmula: 𝑁𝐷𝐵 =. 𝑃 (𝜋 𝐷⁄2)(𝐷 − √𝐷2 − 𝑑 2 ). En la que P= carga aplicada (Kg); D= diámetro de la esfera (mm); d=diámetro de la impresión (mm).. Esta forma representa simplemente la carga (P) dividida entre el área de la superficie de una impresión de diámetro d. En la práctica real, no es necesario hacer cálculos; puesto que la carga es constante, los valores NDB que corresponden a varios diámetros de impresión se leen en una tabla. (Groover M., 1997, p. 58). 18 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

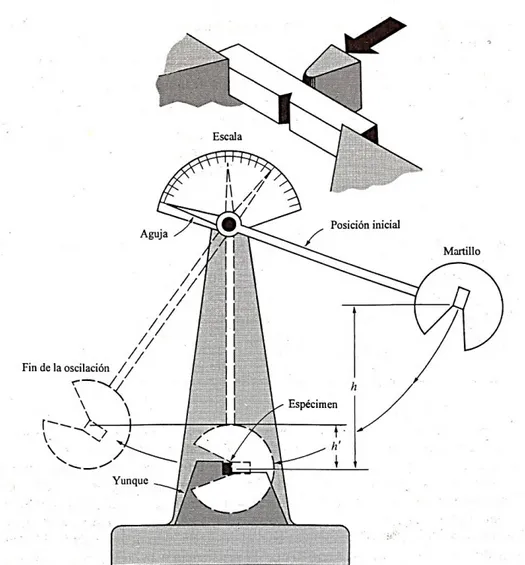

(31) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 1.6. Método de ensayo de dureza Brinell. Fuente: Groover M., 1997, p. 58.. 1.3.8. Resistencia al impacto La resistencia al impacto es la energía requerida para fracturar una probeta o muestra tipo cuando la carga se aplica repentinamente. El ensayo de impacto Charpy es usado para medir esta energía, como también para caracterizar la temperatura de transición en materiales.. La energía de impacto a partir de este ensayo, se correlaciona con el área bajo la curva total de esfuerzo deformación, es decir, la tenacidad, es una medida de la cantidad de energía absorbida al fracturar un material.. El ensayo de impacto Charpy, es un ensayo dinámico en el cual la probeta con muesca es golpeada y fracturada mediante la aplicación de una carga instantánea. Consiste en dejar caer un pesado péndulo, el cual a su paso golpea a una probeta de forma paralelepípeda ubicada en la base de la máquina.. 19 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(32) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. El resultado neto del ensayo es someter la muestra en sucesión rápida deformación elástica, la deformación plástica y finalmente la fractura. El valor medido es la energía de impacto, que se calcula directamente a partir de las diferencias de las alturas inicial y final del péndulo de oscilación.. Para tener control sobre el proceso de fractura, se hace la muesca para concentrar el esfuerzo, en el lado de la muestra sometida al esfuerzo máximo, figura 1.7. (Callister W., 1995, p. 224). Figura 1.7. Método Charpy para la prueba de impacto. Fuente: Callister W., 1995, p. 224. 20 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(33) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.4. Problema ¿Cómo afecta la temperatura de recocido en el rango de 800 a 1000 °C sobre la dureza y resistencia al impacto de una fundición gris perlítica en la obtención de una fundición gris ferrítica?. 1.5. Hipótesis Un incremento de la temperatura de recocido en el rango de 800 a 1000 °C, por tiempo de 5 horas en una fundición gris perlítica aumenta la resistencia al impacto y así mismo disminuye la dureza, debido a la descomposición de la perlita en ferrita y grafito en forma de hojuelas (Gf).. 1.6. Objetivos 1.6.1. Objetivo general Determinar el efecto de la temperatura recocido en el rango de 800 a 1000°C por 5 horas sobre la dureza, resistencia al impacto de la fundición gris perlítica en la obtención de una fundición gris ferrítica; a partir del tratamiento térmico de recocido, mediante el ensayo de dureza (HB) y análisis microestructural.. 1.6.2. Objetivos específicos Evaluar el comportamiento de la temperatura de recocido en el rango de 800 a 1000 °C en la fundición gris perlítica sobre la dureza en la obtención de una fundición gris ferrítica.. 21 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(34) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Evaluar el comportamiento de la temperatura de recocido en el rango de 800 a 1000 °C en la fundición gris perlítica sobre la resistencia al impacto en la obtención de una fundición gris ferrítica Determinar la temperatura minima de recocido de la fundición gris perlítica en el rango de 800 a 1000 ° C, en la cual la fundición en las condiciones de estudio se transforma en fundición gris ferritica.. Mostrar los resultados en gráficas que permitan analizar la influencia del tiempo de recocido sobre las propiedades en estudio de la fundición gris perlítica.. 22 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

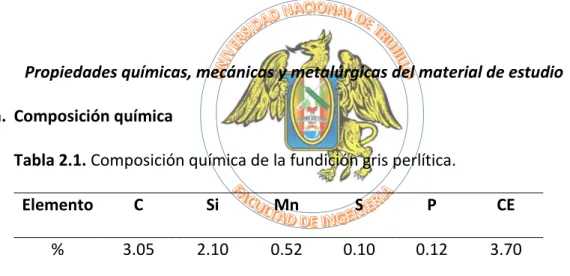

(35) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPITULO II. MATERIALES Y METODOS. 2.1. Material de estudio Para la presente investigación se utilizó la fundición gris perlítica, suministrado en forma de barras cuadradas de 12 mm x 12 mm x 200 mm de longitud, fabricado por Fundición Metalúrgica y Servicios Afines (FUMETSA).. Propiedades químicas, mecánicas y metalúrgicas del material de estudio a. Composición química Tabla 2.1. Composición química de la fundición gris perlítica. Elemento. C. Si. Mn. S. P. CE. %. 3.05. 2.10. 0.52. 0.10. 0.12. 3.70. Fuente: Fundición Metalúrgica y Servicios Afines (FUMETSA). Trujillo - Perú.. b. Propiedades mecánicas Tabla 2.2. Propiedades mecánicas de la fundición gris perlítica. Características mecánicas. Estado de suministro. Dureza (HB). Ductilidad (%). Fundido. 212. 0.80. Resistencia a la tracción (kg/mm2) (MPa) 28.1 276. Fuente: Fundición Metalúrgica y Servicios Afines (FUMETSA). Trujillo - Perú. 23 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

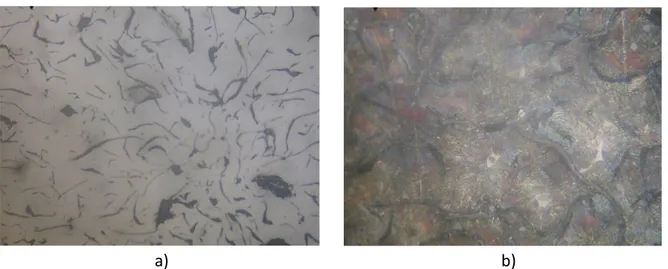

(36) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. c. Características metalográficas. a). b). Figura 2.1. Fotomicrografía de la fundición gris perlítica en estado de suministro (fundido). a) Muestra hojuelas de grafito tipo A y B, sin ataque químico. b) Muestra la microestructura de la fundición gris que consta de perlita (matriz), hojuelas de grafito A y B y también se observa esteadita (color claro), característica de una fundición gris hipoeutéctica. Ataque químico: Nital 2%. 200X.. 2.1.1. Muestra Las muestras fueron barras cuadradas de fundición gris perlítica de 12 mm x 12 mm x 200 mm de longitud, cuya geometría y medidas se muestran en la figura 2.2.. 20. 0. 12. UM: mm. 12. Figura 2.2. Geometría y medidas de la barra cuadrada para la obtención de las probetas. 24 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

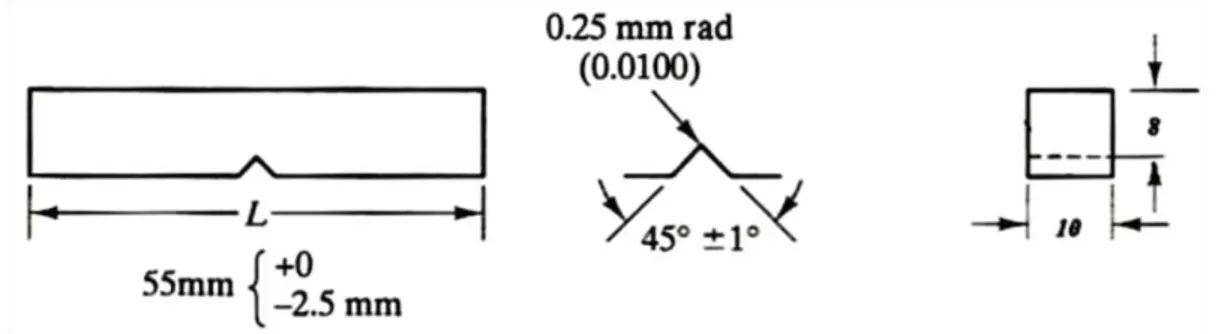

(37) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Para el ensayo de dureza Las probetas se maquinaron según la norma ASTM E-140, de 12 mm x 12 mm x 15 mm de altura, cuya geometría y medidas se muestran en la figura 2.3.. 15. 12. UM: mm. 12. Figura 2.3. Probetas para el ensayo de dureza según norma ASTM E-140, las mismas servirán para los respectivos análisis metalográficos.. Para el ensayo de impacto Las probetas para este ensayo se maquinaron de las barras cuadradas de 12 mm x 12 mm x 200 mm, según la norma ASTM E23-98, cuya geometría y medidas se muestran en la figura 2.5.. Figura 2.4. Probetas para el ensayo de resistencia al impacto, según norma ASTM E23-98.. 25 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(38) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 2.1.2. Equipos, instrumentos, reactivos y materiales consumibles a. Equipos Horno eléctrico tipo mufla: 5 Kw con control automático. Rango de temperatura de 0°C – 1200°C. Cortadora de discos Bosch de 3600 RPM. Torno MHASA de 1.5 m de bancada. Durómetro digital universal TIME GROUP THBRVP-187.5, escala Brinell. Rectificadora TOS: para ajustar medida de probetas de impacto. Máquina de resistencia al impacto FRITZ HECKERT: Ensayo Charpy. Microscopio Metalográfico Leica: 50X – 1000X. Cámara fotográfica digital CANON de 8 megapíxeles.. b. Instrumentos Termocupla K. Cronometro citizen Pirómetro Shimaden (0 – 1200°C). Identador: Cono piramidal 120°, para medición de dureza.. c. Reactivos y materiales consumibles Barras cuadradas de 12 mm x 12 mm x 200 mm de longitud de fundición gris perlítica. Hojas de sierra marca Sanflex. Discos de corte ø 115 mm x 23 mm x 3 mm. 26 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(39) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Papel abrasivo (lijas): 80, 100, 180, 220, 320, 400, 600 y 1000. Alúmina (Al2O3): 1, 0.5, 0.3 µm. Resina epóxica y peróxido de cobalto (encapsulado de probetas). Alcohol al 90% y algodón. Franela y pana. Agua destilada. Reactivo Nital (100 ml alcohol + 2 ml de ácido nítrico).. 2.2. Métodos y técnicas 2.2.1. Modelo experimental En esta investigación se utilizó el diseño de un solo factor, con 5 niveles y 3 réplicas para cada nivel. Se consideró las siguientes variables: Variable independiente: Temperatura de recocido (°C): 800 – 850 – 900 – 940 – 1000. Variable dependiente o variable respuesta: o Dureza: escala Brinell (HB). o Resistencia al impacto: Método Charpy medido en Joule (J). Variables parametrizadas: o Tiempo de recocido: 5 horas. o Enfriamiento lento dentro del horno.. 27 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(40) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Para el cálculo del número de probetas se utilizó la siguiente expresión: P=AxR Donde: P = N° de probetas; A = Niveles de las variable independiente; R = Número de repeticiones.. Considerando cinco niveles para la variable independiente (temperatura de recocido) con tres réplicas, entonces el tamaño de muestra será: Número de probetas (P) = 5 x 3 = 15 probetas.. Se utilizaron 15 probetas de fundición gris perlítica para el ensayo de dureza las mismas que sirvieron para el análisis microestructural y 15 probetas para el ensayo de impacto.. 2.2.2. Matriz de datos Tabla 2.3. Modelo matricial de un solo factor para análisis de los resultados. Réplicas. Temperatura de recocido (°C). 1. 2. 3. T1. t11. t12. t13. T2. t21. t22. t23. T3. t31. t32. t33. T4. t41. t42. t43. T5. t51. t52. t53. Ti : Temperatura de recocido (°C): 800 – 850 – 900 – 950 – 1000. tij : Dureza (HB), Resistencia al impacto (J).. 28 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(41) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Tabla 2.4. Matriz de orden de datos del experimento de un solo factor, para determinar la dureza y resistencia al impacto. Réplicas. Temperatura de austenización (°C). 1. 2. 3. T1. 4. 11. 7. T2. 15. 13. 5. T3. 6. 1. 8. T4. 12. 9. 10. T5. 2. 14. 3. 2.3. Procedimiento experimental Esta investigación se realizó de acuerdo al diagrama de bloques, según figura 2.5. Barras cuadradas de Fundición Gris de 12mm x 12mm x 200mm de longitud.. Maquinado de probetas para ensayo dureza: Norma ASTME-140 y ensayo de impacto: Norma ASTM E-23. Recocido de ferritización de probetas por 5 horas a los temperaturas de estudio.. Ensayo de impacto Charpy. Ensayo de dureza. Análisis metalográfico. Resultados, análisis de datos y conclusiones Redacción del informe. Figura 2.5. Diagrama de bloques del procedimiento experimental. 29 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(42) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. a. Fabricación del material de estudio: Las barras de 12 mm x 12 mm x 200 mm de longitud de fundición gris perlítica fueron fabricadas por la empresa Fundición Metalúrgica y Servicios Afines (FUMETSA – Trujillo).. b. Elaboración y preparación de probetas: De las barras fundidas de fundición gris perlítica se cortaron y rectificaron para obtener probetas para el ensayo de dureza, según norma ASTM E-140 (ver figura 2.3), y para el ensayo de impacto según norma ASTM E23-98 (ver figura 2.4).. c. Tratamiento térmico: Recocido de ferritización Se desarrolló de la siguiente manera: Tres probetas de impacto y tres probetas para el ensayo de dureza se calentaron a 800°C por espacio de 5 horas y luego se enfriaron lentamente dentro del horno. Tres probetas de impacto y tres probetas para el ensayo de dureza se calentaron a 850°C por espacio de 5 horas y luego se enfriaron lentamente dentro del horno. Tres probetas de impacto y tres probetas para el ensayo de dureza se calentaron a 900°C por espacio de 5 horas y luego se enfriaron lentamente dentro del horno. Tres probetas de impacto y tres probetas para el ensayo de dureza se calentaron a 950°C por espacio de 5 horas y luego se enfriaron lentamente dentro del horno. Tres probetas de impacto y tres probetas para el ensayo de dureza se calentaron a 1000°C por espacio de 5 horas y luego se enfriaron lentamente dentro del horno.. 30 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(43) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. d. Ensayo de dureza: Se realizó utilizando el durómetro digital universal TIME GROUP 187.5 en la escala Brinell (HB).. e. Ensayo de impacto: Se realizó para determinar la resistencia al impacto (J), utilizando el método Charpy. Se utilizó la máquina de péndulo FRITZ HECKERT que tiene un peso de martillo de 19 kg.. f. Análisis metalográfico: Se utilizó las mismas probetas que se usaron para el ensayo de dureza. Se realizó según la siguiente secuencia: encapsulado de probetas, desbaste, pulido, ataque químico con Nital 2% y toma de las fotomicrografías utilizando el microscopio metalográfico Leica de 50 a 1000X.. g. Análisis estadístico Se evaluó estadísticamente los resultados según el análisis de varianza para determinar si la variable en estudio afectó significativamente en el rango experimental seleccionado, para la cual se considerará un error α = 0.05, que corresponde a un nivel de confianza de 95%.. 31 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(44) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPITULO III. RESULTADOS. Los resultados obtenidos de las respectivas pruebas experimentales de la fundición gris perlítica sometidos al tratamiento térmico de recocido a las temperaturas de 800, 850, 900, 950 y 1000°C por espacio de 5 horas y con enfriamiento lento dentro del horno, se muestran en las tablas y figuras que a continuación se detallan:. 3.1. Resultados del ensayo de dureza Se realizó utilizando el durómetro digital universal TIME GROUP THBRVP 187.5, en la escala Brinell (HB). Estos resultados se muestran en la tabla 3.1 y figura 3.1. Tabla 3.1. Resultados del ensayo de dureza Brinell (HB) obtenidos en probetas de fundición gris perlítica, recocidos a las temperaturas de estudio por espacio de 5 horas. Dureza (HB). Temperatura de recocido (°C). D1. D2. D3. Promedio. 800. 132.90. 128.80. 134.60. 132.10. 850. 117.60. 118.90. 124.30. 120.30. 900. 111.50. 117.20. 112.20. 113.60. 950. 108.10. 99.30. 105.80. 104.70. 1000. 103.50. 110.30. 101.70. 105.20. 0 (Suministro). 212.70. 129.10. 202.60. 211.50. 32 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(45) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 140. Dureza Brinell (HB). 130 120 110 100 90 80 70 60 750. 800. 850. 900. 950. 1000. 1050. Temperatura de recocido (°C). Figura 3.1. Efecto de la temperatura de recocido sobre la dureza (HB) de una fundición gris perlítica.. 3.2. Resultados del ensayo de impacto Para la realización de este ensayo se utilizó el método Charpy. Los resultados obtenidos se muestran en la tabla 3.2 y figura 3.2. Tabla 3.2. Resultados del ensayo de resistencia al impacto (J) obtenidos en probetas de fundición gris perlítica, recocido a las temperaturas de estudio por espacio de 5 horas. Resistencia al impacto (J). Temperatura de recocido (°C). J1. J2. J3. Promedio. 800. 13.80. 12.10. 11.90. 12.60. 850. 16.80. 18.40. 19.30. 18.20. 900. 28.10. 25.80. 26.50. 26.80. 950. 30.10. 29.70. 32.10. 30.60. 1000. 26.10. 30.30. 28.50. 28.30. 0 (Suministro). 10.70. 9.90. 8.60. 9.70 33. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

Figure

Outline

Documento similar

Para recibir todos los números de referencia en un solo correo electrónico, es necesario que las solicitudes estén cumplimentadas y sean todos los datos válidos, incluido el

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

De hecho, este sometimiento periódico al voto, esta decisión periódica de los electores sobre la gestión ha sido uno de los componentes teóricos más interesantes de la

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Las manifestaciones musicales y su organización institucional a lo largo de los siglos XVI al XVIII son aspectos poco conocidos de la cultura alicantina. Analizar el alcance y

En la parte central de la línea, entre los planes de gobierno o dirección política, en el extremo izquierdo, y los planes reguladores del uso del suelo (urbanísticos y

La Historia de la nación chichimeca 6 de Fernando de Alva Ixtlilxóchitl es una obra escrita en el primer tercio del siglo XVII. Des- cendiente Fernando de Alva