Propuesta de software en tiempo real para optimizar la gestión de mantenimiento

Texto completo

(2) PROPUESTA DE SOFTWARE EN TIEMPO REAL PARA OPTIMIZAR LA GESTIÓN DE MANTENIMIENTO. Presentado por DIEGO ARMANDO VELEZ PERALTA COD. 20191099042 Director: OSWALDO ROMERO Revisor: ALEJANDRO PAOLO DAZA. ESPECIALIZACIÓN INGENIERÍA DE SOFTWARE UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS 2019.

(3) ÍNDICE DE FIGURAS. Figura 1: Integria IMS .................................................................................................................... 25 Figura 2: Protecnus ........................................................................................................................ 26 Figura 3: SigeMan .......................................................................................................................... 27 Figura 4: Punto de Vista de la Organización.............................................................................. 30 Figura 5: Punto de vista de Cooperación de Actor ................................................................... 32 Figura 6: Punto de vista de función del negocio........................................................................ 34 Figura 7: Punto de vista proceso de negocio ............................................................................. 35 Figura 8: Punto de vista de cooperación de negocio ................................................................ 36 Figura 9: Punto de vista del producto.......................................................................................... 37 Figura 10: Punto de vista comportamiento de aplicación ........................................................ 38 Figura 11: Punto de vista de cooperación de aplicación .......................................................... 38 Figura 12: Punto de vista estructura de la aplicación ............................................................... 39 Figura 13: Punto de vista de uso de aplicación ......................................................................... 39 Figura 14: Punto de vista de infraestructura .............................................................................. 40 Figura 15: Punto de vista de uso de infraestructura ................................................................. 41 Figura 16: Punto de vista de organización e Implementación................................................. 42 Figura 17: Punto de vista de estructura de Información........................................................... 43 Figura 18: Punto de vista de realización del servicio ................................................................ 43 Figura 19: Punto de vista de Stakeholder .................................................................................. 44 Figura 20: Punto de vista de realización de objetivos .............................................................. 44 Figura 21: Punto de vista de contribución .................................................................................. 45.

(4) CONTENIDO INTRODUCCIÓN .............................................................................................................................. 7 PARTE I: ............................................................................................................................................ 8 CONTEXTUALIZACIÓN DE LA INVESTIGACIÓN ..................................................................... 8 CAPITULO 1. DESCRIPCIÓN DE LA INVESTIGACIÓN........................................................... 8 1.1. Planteamiento / Identificación del problema................................................................. 8. 1.1.1. Formulación del problema ....................................................................................... 8. 1.1.2. Sistematización del problema ................................................................................. 9. 1.2. Objetivos ............................................................................................................................ 9. 1.2.1. Objetivo General ....................................................................................................... 9. 1.2.2. Objetivos Específicos ............................................................................................... 9. 1.3. Justificación del trabajo / Investigación ......................................................................... 9. 1.3.1. Justificación Teórica ................................................................................................. 9. 1.4. Hipótesis .......................................................................................................................... 10. 1.5. Marco referencial ............................................................................................................ 10. 1.5.1. Marco Teórico ......................................................................................................... 10. [1] Indicadores de Disponibilidad ............................................................................................. 11 Indicadores de Gestión de Órdenes de Trabajo.................................................................... 12 6.1. Marco conceptual ........................................................................................................... 14. 1.6. Metodología de la investigación ................................................................................... 15. 1.6.1. Tipo de estudio........................................................................................................ 15. 1.6.2. Método de investigación ........................................................................................ 15. 1.7. Organización del trabajo de grado ............................................................................... 15. 1.7.1. Arquitectura Empresarial ....................................................................................... 15. 1.7.2. Diseño de base de datos ....................................................................................... 16. 1.7.3. Diseño de prototipo propuesto ............................................................................. 17. 1.8. Estudio de sistemas previos ......................................................................................... 22. 1.8.1. Gestión y Planificación del Mantenimiento Industrial: ...................................... 22. 1.8.2. Herramientas existentes en el mercado ............................................................. 25. Servicio: Aumento de los tiempos de servicio y niveles de calidad que mejoran la imagen del negocio. ..................................................................................................................................... 27.

(5) Sistema: Intuitivo y fácil de usar, no requiere ningún tipo de instalación ni mantenimiento27 Informes: Estadísticas de cumplimiento y efectividad de los técnicos para analizar el servicio prestado............................................................................................................................. 27 PARTE II: DESARROLLO DE LA INVESTIGACIÓN ................................................................ 28 METODOLOGIA PROPUESTA ............................................................................................... 28 ARQUITECTURA EMPRESARIAL .................................................................................. 28. 2. 2.1. Capa de Negocio ............................................................................................................ 29. 2.1.1. Punto de vista de organización ............................................................................ 29. 2.1.2. Punto de vista de Cooperación de Actor ............................................................ 31. 2.1.3. Punto de vista de función del negocio................................................................. 33. 2.1.4. Punto de vista proceso de negocio...................................................................... 35. 2.1.5. Punto de vista de cooperación de negocio......................................................... 36. 2.1.6. Punto de vista del producto .................................................................................. 37. 2.2. Capa de Aplicación ........................................................................................................ 38. 2.2.1. Punto de vista comportamiento de aplicación ................................................... 38. 2.2.2. Punto de vista de cooperación de aplicación ..................................................... 38. 2.2.3. Punto de vista estructura de la aplicación .......................................................... 39. 2.2.4. Punto de vista de uso de aplicación .................................................................... 39. 2.3. Capa de Aplicación ........................................................................................................ 40. 2.3.1. Punto de vista de infraestructura ......................................................................... 40. 2.3.2. Punto de vista de uso de infraestructura ............................................................ 41. 2.3.3. Punto de vista de organización e Implementación ............................................ 42. 2.3.4. Punto de vista de estructura de Información ...................................................... 43. 2.3.5. Punto de vista de realización del servicio. .......................................................... 43. 2.4. Capa Motivacional .......................................................................................................... 44. 2.4.1. Punto de vista de Stakeholder .............................................................................. 44. 2.4.2. Punto de vista de realización de objetivos ......................................................... 44. 2.4.3. Punto de vista de contribución ............................................................................. 45. PARTE III: CIERRE DE LA INVESTIGACIÓN ........................................................................... 46 3.. CONCLUSIONES ................................................................................................................... 46 3.1. Verificación, contraste y evaluación de los objetivos ................................................ 46. 3.2. Síntesis del modelo propuesto ..................................................................................... 46.

(6) 4.. 3.3. Aportes Originales .......................................................................................................... 46. 3.4. Trabajos y publicaciones derivadas ............................................................................ 47. PROSPECTIVA DEL TRABAJO DE GRADO .................................................................... 48 4.1. Líneas de Investigación futuras.................................................................................... 48. 4.2. Trabajos de Investigación futuros ................................................................................ 48. BIBLIOGRAFIA ............................................................................................................................... 49 REFERENCIAS WEB .................................................................................................................... 49.

(7) INTRODUCCIÓN. Para desarrollar este trabajo haré una investigación acerca de cómo se lleva a cabo dicha gestión y cuáles son los principales indicadores basada en diferentes fuentes tales como internet, entrevistas con personas expertas, lectura de libros, entre otras, todo esto con el objetivo de construir un prototipo de software de gestión con la característica principal de que permita alimentar con datos en tiempo real. Espero con este trabajo de investigación obtener nuevas habilidades como investigador potenciado mi calidad profesional en aras de aplicar dichos conocimientos a la mejora de la industria de nuestro país..

(8) PARTE I: CONTEXTUALIZACIÓN DE LA INVESTIGACIÓN CAPITULO 1. DESCRIPCIÓN DE LA INVESTIGACIÓN. 1.1 Planteamiento / Identificación del problema. La forma en que se le da manejo a la gestión de mantenimiento de las máquinas de las plantas de producción está generando demoras en sus procesos siendo esto un problema grave ante el cumplimiento de los objetivos diarios de entrega de productos terminados es por esto que si no se analiza una solución que mejore esos procesos no solo se va a perder tiempo por parte de los operadores que están de turno en la máquina averiada sino que también se va a ver afectada la credibilidad de la planta y por ende de los clientes de la compañía ya que al no tener sus pedidos a tiempo habrá inconformidad pudiendo generar la pérdida de estos clientes. Es importante realizar un análisis detallado del proceso actual para esta gestión de incidentes de las máquinas de las plantas de producción buscando identificar elementos innecesarios y proponiendo otras formas de hacer las cosas con apoyo de herramientas tecnológicas que notifiquen en tiempo real y así obtener mayor control de tiempos, responsabilidades e inventarios de partes que con el apoyo técnico puedan determinar cuáles son las que más frecuentemente se necesitan y así evitar procesos de compra para una máquina detenida. Adicionalmente con la propuesta también se pretende poder obtener unos indicadores de gestión y costos, así tener información clara y precisa que ponga en evidencia la necesidad de una herramienta para mejorar la eficiencia del área de mantenimiento. 1.1.1 Formulación del problema ¿Se podrán mejorar los indicadores de mantenimiento de una planta de producción a través de un prototipo de software que permita visualizar información en tiempo real?.

(9) 1.1.2 Sistematización del problema. ¿A través de una herramienta tecnológica de monitoreo en tiempo real la operación mejorará la disponibilidad de las maquinas? ¿Se podrán tomar mejores decisiones en la industria a través de indicadores de mantenimiento en tiempo real?. 1.2 Objetivos. 1.2.1 Objetivo General. Definir el modelo para un prototipo de software en tiempo real que permita optimizar la gestión del mantenimiento de las plantas de producción basados en un modelo de indicadores propuestos.. 1.2.2 Objetivos Específicos. 1. Apoyar la gestión de indicadores de mantenimiento en las plantas de producción basados en el modelo propuesto y en el prototipo de software generado. 2. Simular la monitorización en tiempo real las operaciones de máquinas de las plantas de producción. 3. Crear el prototipo de un módulo software para visualización de los datos de monitoreo para la extracción de información de gestión. 1.3 Justificación del trabajo / Investigación. 1.3.1 Justificación Teórica. La gestión del mantenimiento para las plantas de producción requieren de una investigación que permita validar, mejorar e implementar una herramienta tecnológica que ayude a optimizar sus procesos y generar en tiempo real.

(10) indicadores importantes para la toma de decisiones caracterizándose por aportar en la mejora continua y la optimización de los recursos disponibles, es por eso que pienso que es importante este trabajo para que pueda aportar una mejora sustancial a la industria colombiana en aras de estar a la altura del mercado global. Con la implementación de un sistema que permita obtener en tiempo real la información de una planta de producción se podrá tomar decisiones en el acto generando muy buenos resultados como el aumento de la disponibilidad de la maquinaria, mejora en la productividad entre otros indicadores.. 1.4 Hipótesis. La propuesta de construir un prototipo de software que permita visualizar indicadores de Mantenimiento para las máquinas de una planta de producción mejora el proceso debido a que gracias a su tecnología en tiempo real permite crear sinergia entre los operarios, técnicos y coordinador de producción pues permite agilizar la comunicación al momento de presentarse un incidente y lo más importante es que toda la información recolectada en el ejercicio diario podrá ser procesada para estar disponible de forma automática sin necesidad de la intervención humana para la recolección de los datos y su posterior procesamiento para la generación de gráficas que apoyan a la toma de decisiones en aras del mejoramiento continuo. 1.5 Marco referencial. 1.5.1 Marco Teórico. INDICADORES Los indicadores son la manera más rápida y visual de conocer si la gestión es correcta o es mejorable teniendo en cuenta los siguientes objetivos: ✔ Fiabilidad ✔ Disponibilidad ✔ Vida útil de la instalación ¿PARA QUÉ SIRVEN LOS INDICADORES? ● Analizar una situación de una forma rápida y objetiva ● Aportan un valor numérico que puede ser de dos tipos: o Puntual o Acumulado.

(11) CATEGORÍAS: 1. Indicadores de disponibilidad 2. Indicadores de gestión de órdenes de trabajo INDICADORES EN PLANTAS DE PRODUCCIÓN [1] Indicadores de Disponibilidad Disponibilidad total Es sin duda el indicador más importante en mantenimiento, y por supuesto, el que más posibilidades de 'manipulación' tiene. Si se calcula correctamente, es muy sencillo: es el cociente de dividir el nº de horas que un equipo ha estado disponible para producir y el nº de horas totales de un periodo:. En plantas que estén dispuestas por líneas de producción en las que la parada de una máquina supone la paralización de toda la línea, es interesante calcular la disponibilidad de cada una de las líneas, y después calcular la media aritmética. En plantas en las que los equipos no estén dispuestos por líneas, es interesante definir una serie de equipos significativos, pues es seguro que calcular la disponibilidad de absolutamente todos los equipos será largo, laborioso y no nos aportará ninguna información valiosa. Del total de equipos de la planta, debemos seleccionar aquellos que tengan alguna entidad o importancia dentro del sistema productivo. Una vez obtenida la disponibilidad de cada uno de los equipos significativos, debe calcularse la media aritmética, para obtener la disponibilidad total de la planta.. Disponibilidad por averías Intervenciones no programadas:. La disponibilidad por avería no tiene en cuenta, pues, las paradas programadas de los equipos. Igual que en el caso anterior, es conveniente calcular la media aritmética de la disponibilidad por avería, para poder ofrecer un dato único..

(12) MTBF (Mid Time Between Failure, tiempo medio entre fallos) Nos permite conocer la frecuencia con que suceden las averías:. MTTR (Mid Time To Repair, tiempo medio de reparación) Nos permite conocer la importancia de las averías que se producen en un equipo considerando el tiempo medio hasta su solución:. Por simple cálculo matemático es sencillo deducir que:. Indicadores de Gestión de Órdenes de Trabajo Nº de Órdenes de trabajo generadas en un periodo determinado Es discutible si el número de órdenes de trabajo es un indicador muy fiable sobre la carga de trabajo en un periodo, ya que 100 órdenes de trabajo de una hora pueden agruparse en una sola orden de trabajo con un concepto más amplio. No obstante, dada la sencillez con que se obtiene este dato, suele ser un indicador muy usado. La información que facilita este indicador es más representativa cuanto mayor sea la cantidad media de O.T que genera la planta. Así, es fácil que en una planta que genera menos de 100 O.T. de mantenimiento mensuales la validez de este indicador sea menor que una planta que genera 1000 O.T. Además, es posible estimar el rendimiento de la plantilla a partir del número de órdenes de trabajo. Nº de Órdenes de trabajo generadas por sectores o zonas Igual que en el caso anterior, solo la sencillez de su cálculo justifica emplear esta indicador. Nº de Órdenes de trabajo acabadas Suele ser útil conocer cuál es el número de Ordenes de trabajo acabadas, sobre todo en relación al número de órdenes generadas. Es muy importante, como siempre, seguir la evolución en el tiempo de este indicador.

(13) Nº de Órdenes de trabajo pendientes Este indicador nos da una idea de la eficacia en la resolución de problemas. Es un indicador absolutamente imprescindible, junto con los indicadores de disponibilidad, los de coste o el de emergencias. Es conveniente distinguir entre las O.T que están pendientes por causas ajenas a mantenimiento (pendientes por la recepción de un repuesto, pendientes porque producción no da su autorización para intervenir en el equipo, etc) de las debidas a la acumulación de tareas o a la mala organización de mantenimiento. Por ello, es conveniente dividir este indicador en otros tres: Pendientes de repuesto Pendientes de parada de un equipo Pendientes por otras causas Nº de Órdenes de trabajo de Emergencia (prioridad máxima) Una referencia muy importante del estado de la planta es el número de O.T de emergencia que se han generado en un periodo determinado. Si ha habido pocas o ninguna, tendremos la seguridad de que el estado de la planta es fiable. Si por el contrario, las ordenes de prioridad máxima que se generan son muchas, se podrá pensar que el estado de la planta es malo. Como siempre, es igualmente importante observar la evolución de este indicador respecto a periodos anteriores. Horas estimadas de trabajo pendiente Es la suma de las horas estimadas en cada uno de los trabajos pendientes de realización. Es un parámetro más importante que el nº de órdenes pendientes, pues nos permite conocer la carga de trabajo estimada por realizar. Indice de cumplimiento de la planificación A pesar de que resulta muy lógico el empleo de este indicador, en realidad son muy pocas las plantas que lo tienen implementado.. Es la proporción de órdenes que se acabaron en la fecha programada o con anterioridad, sobre el total de órdenes totales. Mide el grado de acierto de la planificación. Desviación media del tiempo planificado Es el cociente de dividir la suma de horas de desviación sobre el tiempo planificado entre el nº total de órdenes de trabajo Puede haber dos versiones:.

(14) a) Desviación media sobre el momento de finalización. Cociente de dividir la suma del nº de horas en que se ha rebasado cada una de las órdenes sobre el momento estimado de finalización:. b) Desviación media de las horas/hombre empleadas en un O.T. sobre las horas/hombre previstas:. Tiempo medio de resolución de una O.T. Es el cociente de dividir el nº de O.T. resueltas entre el nº de horas que se han dedicado a mantenimiento:. 6.1. Marco conceptual. Indicadores: La palabra indicadores es el plural del término indicador. Un indicador es, como justamente lo dice el nombre, un elemento que se utiliza para indicar o señalar algo. [2] Planta de producción: La noción de planta se asocia al ser orgánico que vive y crece, pero que no tiene la capacidad de trasladarse de un lugar a otro por impulso voluntario. El término, de todas formas, tiene otros usos: una planta puede ser el diseño de un edificio (o cada uno sus pisos), la parte inferior del pie o la fábrica donde se produce algún servicio o producto. [3] Sistema en Tiempo real: Sistema Operativo de tiempo real. Son aquellos en los cuales no tiene importancia el usuario, sino los procesos. Por lo general, están subutilizados sus recursos con la finalidad de prestar atención a los procesos en el momento que lo requieran. Se utilizan en entornos donde son procesados un gran número de sucesos o eventos. [4] Software: son los programas de aplicación y los sistemas operativos que permiten que la computadora pueda desempeñar tareas inteligentes, dirigiendo a los componentes físicos o hardware con instrucciones y datos a través de diferentes tipos de programas. [5].

(15) 1.6 Metodología de la investigación. 1.6.1 Tipo de estudio. Para el presente estudio de investigación se llevará a cabo el tipo de estudio Descriptivo analizando cada uno de los elementos y características que hacen parte del problema formulado buscando a través de hechos observados cómo poder mejorar el rendimiento de la producción de una planta basados en la propuesta de mejora del proceso de mantenimiento de la maquinaria mejorando la comunicación entre los participantes (operarios, equipo técnico, compras y almacén), se espera validar las hipótesis planteadas con el objetivo de proponer la opción de mejora a la industria.. 1.6.2. Método de investigación. El método a utilizar es el inductivo porque a partir de la observación del comportamiento de gestión de mantenimiento en algunas compañías de la ciudad, también el apoyo con expertos en el tema, investigación de conceptos propios del contexto del problema a través de libros, blogs, artículos, etc. que permitan la adquisición de un dominio conceptual y así facilitar el análisis y definición de la propuesta de mejora.. 1.7 Organización del trabajo de grado. El desarrollo del presente trabajo de grado está distribuido en 3 capítulos que muestran la metodología aplicada que muestran la metodología aplicada desde el caso estudio y sus principales variables, el desarrollo analítico a partir de la arquitectura empresarial, diseño de base de datos y diseño de prototipo propuesto.. 1.7.1 Arquitectura Empresarial. En este capítulo se evidencia el diseño de la arquitectura empresarial enfocada en la propuesta de un prototipo por el equipo de investigación como solución al caso estudio planteado..

(16) 1.7.2 Diseño de base de datos. Se evidencia el desarrollo del diseño de base de datos relacionales aplicando el modelo Seudomatemático a partir de la cadena lógica de negocio del sistema (CLNS), de la dependencia funcional exclusiva (DFE) y de la dependencia funcional no exclusiva (DFNE)..

(17) 1.7.3 Diseño de prototipo propuesto. En este capítulo se evidencia la funcionalidad básica del diseño de la aplicación desde el reporte de un incidente y como es el comportamiento a través de los diferentes actores que intervienen en el proceso hasta la dada de alta de la máquina reportada además de la visualización de una representación gráfica de dos de los principales indicadores de mantenimiento de una planta de producción..

(18)

(19)

(20)

(21)

(22) 1.8 Estudio de sistemas previos. 1.8.1 Gestión y Planificación del Mantenimiento Industrial:. Mantenimiento Industrial Producido, desarrollado, editado y publicado por INTEGRA MARKETS. Lima, Perú – 2017 www.IntegraMarkets.com Copyright © IntegraMarkets, Grupo América Factorial S.A.C. https://es.slideshare.net/gafpe/gestion-y-planificacion-del-mantenimiento-industrial El mantenimiento industrial se define como el conjunto de procedimientos realizados a fin de conversar en óptimas condiciones de servicio a los equipos, maquinaria, e instalaciones de una planta (fábrica), garantizando el correcto funcionamiento del proceso de producción industrial. Las operaciones de mantenimiento datan de la Revolución Industrial, cuando los procesos comenzaron a exigir un mejor desempeño, con lo cual las tareas se volvieron más complejas, requiriendo de una organización y recursos especiales, en aquella época las tareas eran básicamente correctivas. A raíz de la Segunda Guerra Mundial, nace el concepto de fiabilidad, lo que implicaba que el objetivo del mantenimiento pasaba de solucionar problemas a prevenir su ocurrencia. En la actualidad las operaciones de mantenimiento se centran en realizar estudios sobre los equipos y procesos susceptibles a fallo, aplicando técnicas estadísticas, metodologías de medición, gestión económica de procedimientos, integración multidepartamentos, entre otras, que permitan planificar las tareas y recursos adecuados para evitar que se produzcan fallas o paradas en la producción. Razones por las cuales es BENEFICIOSO GESTIONAR las Operaciones del Mantenimiento: Reducir costos generados por la falla de equipos que obligan a parar la producción. Optimizar el inventario de repuestos disponibles en stock, sin tener que comprar de más, ni sufrir la carencia de repuestos cuando se requieran. Brindar seguridad al personal de campo en el cumplimiento de sus actividades diarias. Rebajar costos de producción, a fin de producir productos más competitivos en el mercado..

(23) Evitar el desperdicio de recursos: materia prima, energía, mano de obra. Optimizar el consumo de recursos y presupuesto asignado al departamento de mantenimiento. Optimizar la utilización de equipos y maquinaria, prolongando su tiempo de vida. Gestión y Planificación del Mantenimiento Industrial Cumplir estándares de calidad exigidos por los consumidores y organismos reguladores. Garantizar el cuidado del medio ambiente en el desarrollo de la actividad productiva. Mantener un control y supervisión sobre las tareas que ejecuta el departamento de mantenimiento. Existen diversas FILOSOFÍAS DE GESTIÓN del Mantenimiento, las cuales se adaptan a realidades distintas según el tipo de empresa, así tenemos: a) Mantenimiento Preventivo-Correctivo: Tiene por objetivo organizar tareas de prevención de fallas y realizar acciones correctivas cuando se presente una falla, no se enfocan en la planificación justificada de actividades sino más bien en la programación de actividades y asignación de recursos. Basándose en la ocurrencia de fallas se establece trabajos preventivos a fin de que se repitan las mismas fallas, así mismo basándose en pruebas y observaciones se analizan los equipos a fin de programar tareas que eviten la aparición de nuevas fallas. b) Mantenimiento Productivo Total (TPM): Se basa en que ciertas tareas cotidianas de mantenimiento sean realizadas por los operadores de producción, como parte de sus actividades rutinarias, ya que son estos quienes conocen los equipos en el día a día y por tanto pueden anticipar posibles fallas. c) Mantenimiento Basado en Fiabilidad (RCM): Se basa en el análisis de la base instalada de equipos y maquinarias, de modo de aplicar técnicas que permitan anticipar posibles fallas, efectuando tareas de prevención y predicción. d) Mantenimiento como Cliente Interno de Producción: Bajo este concepto el departamento de mantenimiento se convierte en cliente y subordinado del departamento de producción, teniendo la responsabilidad de proveer un.

(24) buen trabajo (confiabilidad en los equipos) para permitir un proceso productivo eficiente y continuo. e) Administración del Mantenimiento: Lo cual implica crear una organización conformado por personas y recursos, dedicados a la gestión, planificación, ejecución, y supervisión, de las tareas de mantenimiento, cuyo objetivo se centra en maximizar la disponibilidad de los equipos para no interrumpir el proceso productivo, y a la vez optimizando los recursos empleados..

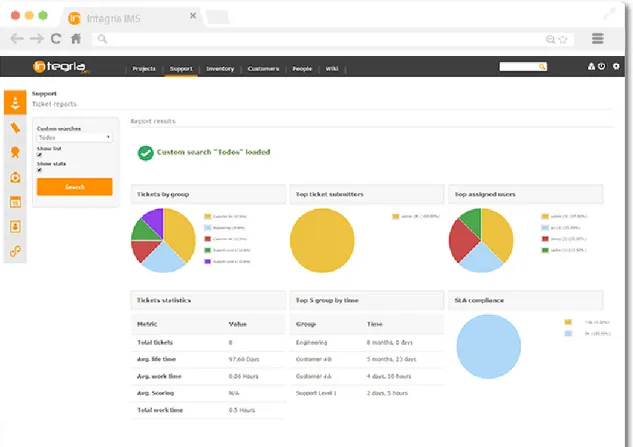

(25) 1.8.2 Herramientas existentes en el mercado. Integria IMS. Figura 1: Integria IMS. Fuente: https://integriaims.com/ Integria IMS es una solución completa de help desk que se ajusta a todas sus necesidades en una sola herramienta. Integria IMS permite gestionar los tickets e incidencias de manera ágil y sencilla..

(26) Protecnus: Software de mantenimiento preventivo y correctivo. Figura 2: Protecnus. Fuente: https://www.protecnus.com/. Desde Protecnus somos conscientes de los problemas actuales que las empresas de servicios de mantenimiento y revisiones tienen con la falta del control inmediato de las incidencias técnicas de sus clientes, de los trabajos de sus técnicos y del problema de la pérdida de tiempo y dinero que supone que sus empleados tengan que ir a la oficina a recoger los partes del día y al finalizar la jornada de trabajo volver a la oficina a entregar los albaranes firmados por los clientes..

(27) SigeMan:. Figura 3: SigeMan Fuente: https://sige21.com/sigeman-empresas/ Sistema de gestión que necesita una empresa de mantenimiento y/o asistencia técnica para organizar, planificar y controlar todas las ordenes de trabajo de sus técnicos y/o subcontratas. Servicio: Aumento de los tiempos de servicio y niveles de calidad que mejoran la imagen del negocio.. Ahorro: Mejora los tiempos de resolución de incidencias y reduce los costes Sistema: Intuitivo y fácil de usar, no requiere ningún tipo de instalación ni mantenimiento Informes: Estadísticas de cumplimiento y efectividad de los técnicos para analizar el servicio prestado.

(28) PARTE II: DESARROLLO DE LA INVESTIGACIÓN. METODOLOGIA PROPUESTA. A continuación se describen las diferentes características que permitieron definir los componentes necesarios para el diseño de un prototipo que responda a los requerimientos que componen la solución propuesta, basados en una metodología de desarrollo en espiral. 2. ARQUITECTURA EMPRESARIAL. La arquitectura empresarial permite realizar modelado alineando los objetivos estratégicos y de negocio se alineen a través de la tecnología, con base en éstos se realiza un diseño basado en las necesidades que presenta una planta de producción a través de la propuesta que permita optimizar los tiempos de respuesta a la solución de incidentes y así poder alcanzar mejores porcentajes de producción.. Figura 4.: Diagrama de Arquitectura de Sistema.

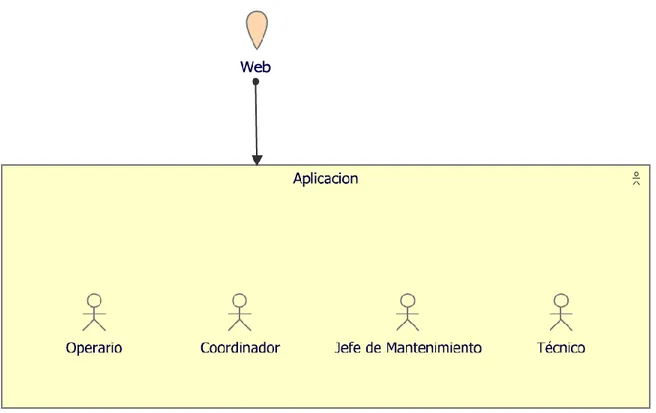

(29) 2.1 Capa de Negocio 2.1.1 Punto de vista de organización. Figura 4: Meta modelo El modelo de organización tiene como objeto identificar actores y roles, así como la ubicación de los mismos en un espacio geográfico o espacio físico organizacional, también se involucran interfaces que nos representan los medios de interacción de la organización con el contexto. Generalmente este punto de vista se nutre del organigrama de la empresa en donde se puede identificar con claridad el nivel jerárquico de actores y roles. Es posible reunir un conjunto de roles y/o actores dentro de colaboración con el objeto de clarificar la estructura cooperativa que tiene la organización..

(30) Figura 4: Punto de Vista de la Organización. La aplicación de gestión de mantenimiento está ubicada en la web, existen cuatro actores primarios directamente vinculados con el proceso de negocio, por un lado el operario cuya función es reportar las novedades presentadas en el turno, el segundo actor es el coordinador cuya función es recibir las notificaciones de las novedades y gestionar a los técnicos para la solución, el tercer actor es el técnico quien recibe las notificaciones de asignación de órdenes de trabajo y da de alta la máquina en el sistema y el cuarto actor es el jefe de mantenimiento quien se encarga de supervisar el estado general del servicio de mantenimiento a través de los reportes de indicadores reflejados en el sistema..

(31) 2.1.2 Punto de vista de Cooperación de Actor. Este punto de vista presenta los roles implicados y la forma cooperativa de los mismos junto con los servicios que exponen el producto al cliente, e4s posible integrar elementos de aplicación a través de interfaces con sus componentes y sus posibles servicios de aplicación..

(32) Figura 5: Punto de vista de Cooperación de Actor. La cooperación de actor en Production Management está conformada por el operario, técnico y Production App, luego el jefe de mantenimiento y el coordinador con Production Web y finalmente la exposición de los servicios estará centralizada en el Portal Management..

(33) 2.1.3 Punto de vista de función del negocio. Production Management está encabezado por el operario que debe tener perfil de Maquinista Industrial, el técnico que debe tener perfil de Técnico mecánico en maquinaria industrial, el coordinador que debe tener perfil de Ingeniero Industrial y el jefe de mantenimiento que debe tener perfil de Ingeniero de Producción o Mecánico..

(34) Figura 6: Punto de vista de función del negocio. Las funciones del Operario son: . Reportar cualquier novedad presentada en el turno que impida la operación.. Las funciones del Técnico son: . Gestionar órdenes de trabajo.. Las funciones del Coordinador son: . Gestionar Técnicos. Gestionar Operarios. Gestionar Novedades.. Las funciones del Jefe de Mantenimiento son:.

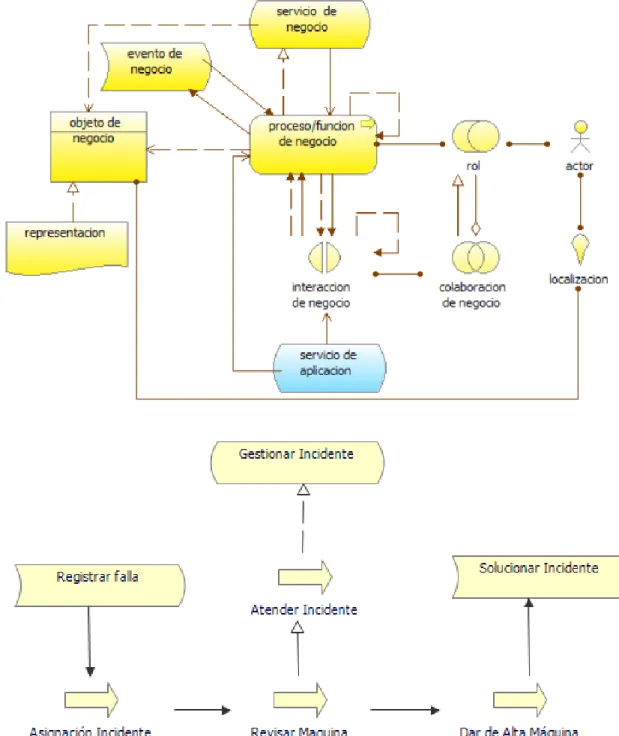

(35) . Gestionar Reporte de Indicadores de Mantenimiento. 2.1.4 Punto de vista proceso de negocio. Figura 7: Punto de vista proceso de negocio.

(36) 2.1.5 Punto de vista de cooperación de negocio. Figura 8: Punto de vista de cooperación de negocio.

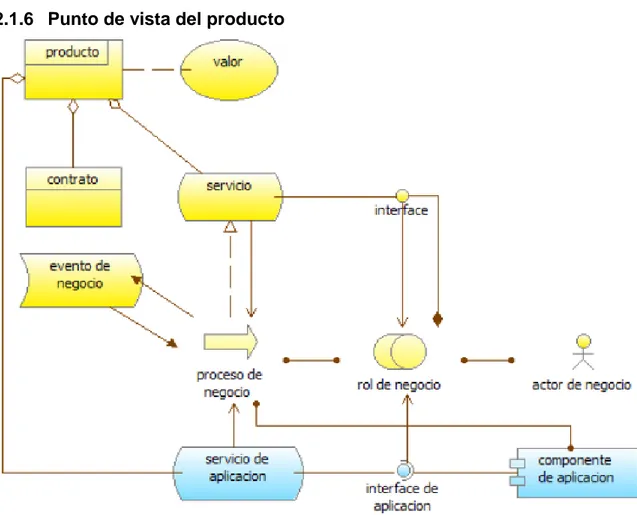

(37) 2.1.6 Punto de vista del producto. Figura 9: Punto de vista del producto.

(38) 2.2 Capa de Aplicación. 2.2.1 Punto de vista comportamiento de aplicación. Figura 10: Punto de vista comportamiento de aplicación 2.2.2 Punto de vista de cooperación de aplicación. Figura 11: Punto de vista de cooperación de aplicación.

(39) 2.2.3 Punto de vista estructura de la aplicación. Figura 12: Punto de vista estructura de la aplicación. 2.2.4 Punto de vista de uso de aplicación. Figura 13: Punto de vista de uso de aplicación.

(40) 2.3 Capa de Aplicación. 2.3.1 Punto de vista de infraestructura. Figura 14: Punto de vista de infraestructura.

(41) 2.3.2 Punto de vista de uso de infraestructura. Figura 15: Punto de vista de uso de infraestructura.

(42) 2.3.3 Punto de vista de organización e Implementación. Figura 16: Punto de vista de organización e Implementación.

(43) 2.3.4 Punto de vista de estructura de Información. Figura 17: Punto de vista de estructura de Información. 2.3.5 Punto de vista de realización del servicio.. Figura 18: Punto de vista de realización del servicio.

(44) 2.4 Capa Motivacional. 2.4.1 Punto de vista de Stakeholder. Figura 19: Punto de vista de Stakeholder. 2.4.2 Punto de vista de realización de objetivos. Figura 20: Punto de vista de realización de objetivos.

(45) 2.4.3 Punto de vista de contribución. Figura 21: Punto de vista de contribución.

(46) PARTE III: CIERRE DE LA INVESTIGACIÓN. 3. CONCLUSIONES 3.1 Verificación, contraste y evaluación de los objetivos Con el análisis realizado para el diseño del sistema que apoye la gestión del mantenimiento de maquinaria en plantas de producción se logró identificar como generar indicadores de gestión de forma eficiente. La simulación a través del prototipo plasmado en el presente documento permitió identificar las tecnologías propias para poder dar viabilidad al monitoreo en tiempo real. Con el apoyo del sistema simulado de generaron datos importantes para el procesamiento e ilustración en graficas de los indicadores más destacados para la gestión de mantenimiento, pudiendo así verificar a través de los resultados información relevante para la toma de decisiones.. 3.2 Síntesis del modelo propuesto. La propuesta realizada permitió evidenciar un manejo eficiente de la gestión de mantenimiento de máquinas en plantas de producción y a su vez a través de la gestión obtener información relevante para la generación de indicadores de mantenimiento que permiten evaluar, promover el mejoramiento continuo y obtener una perspectiva real de la situación actual de una planta de producción en temas de operatividad.. 3.3 Aportes Originales. En la propuesta de evidencia una arquitectura multiplataforma que se ajusta a las necesidades de las plantas de producción en Colombia permitiendo el agilísimo en los procesos de mantenimiento de máquinas ya que facilita la comunicación eficiente entre los actores que intervienen en ellos..

(47) Con el diseño del prototipo se evidencia una forma eficiente de obtener informes de gestión del mantenimiento en tiempo real sin tener que esperar a que la información tenga un agrupamiento y procesamiento con intervención humana.. 3.4 Trabajos y publicaciones derivadas. Con esta propuesta se pretende captar el interés por la adquisición de un sistema de gran potencial ya que enriquece la gestión no solo del proceso de mantenimiento sino que también está abierto a otros procesos de las organizaciones. Esta propuesta permitió identificar nuevas funcionalidades que enriquecerían la gestión automatizada como por ejemplo la asignación automática de órdenes de trabajo a los técnicos validando si se encuentran de turno y su disponibilidad. También se evidencia que con la información capturada se podría proponer la implementación de un módulo que gestione la historia de cada una de las máquinas, generar programaciones automáticas de mantenimiento preventivo así como poder generar listados de las piezas y fallas más comunes con el objetivo de tener en almacén los repuestos que más se reemplazan mejorando aún más el tiempo de respuesta y solución..

(48) 4. PROSPECTIVA DEL TRABAJO DE GRADO. 4.1 Líneas de Investigación futuras. Aparte de la de Ingeniería de software se podría aplicar a la línea de investigación: TICs, y Sociedad: sus aplicaciones y prácticas con el ánimo de que se pueda construir un prototipo real y lograr una implementación.. 4.2 Trabajos de Investigación futuros. El siguiente paso a éste trabajo podría ser la construcción de un prototipo funcional que permita su implementación en una organización para poder evaluar su efectividad y validar los resultados esperados..

(49) BIBLIOGRAFIA REFERENCIAS WEB [1] S. García Garrido, Renovetec Indicadores de Mantenimiento [en línea]. Disponible en: http://www.renovetec.com/590-mantenimiento-industrial/110mantenimiento-industrial/300-indicadores-en-mantenimiento [Accedido: 20-Abr2019]. [2] C. Bembibre, Definición ABC Definición de Indicadores [en línea]. Disponible en: https://www.definicionabc.com/general/indicadores.php. [Accedido: 22-Abr2019]. [3] J. Pérez Porto y A. Gardey, Plantas Industriales [en línea]. Disponible en: https://definicion.de/plantas-industriales/. [Accedido: 23-Abr-2019]. [4] AngelFire, Sistema operativo en tiempo real [en línea]. Disponible en: http://sistemasoperativos.angelfire.com/. [Accedido: 23-Abr-2019]. [5] informaticamilenium, Definición de Software, Qué es, Significado y Concepto [en línea]. Disponible en: https://www.informaticamilenium.com.mx/es/temas/quees-software.html. [Accedido: 23-Abr-2019]. [6] sige21. [En línea]. Disponible en: https://sige21.com/sigeman-empresas/ [Accedido en: 23-Abr-2019] [7] Protecnus, [en línea]. Disponible en: https://www.protecnus.com/ [Accedido: 23Abr-2019]. [8] Protecnus, [en línea]. Disponible en: https://integriaims.com/producto/gestionde-incidencias/ [Accedido: 23-Abr-2019]..

(50)

Figure

Documento similar

Y tendiendo ellos la vista vieron cuanto en el mundo había y dieron las gracias al Criador diciendo: Repetidas gracias os damos porque nos habéis criado hombres, nos

Entre nosotros anda un escritor de cosas de filología, paisano de Costa, que no deja de tener ingenio y garbo; pero cuyas obras tienen de todo menos de ciencia, y aun

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

diabetes, chronic respiratory disease and cancer) targeted in the Global Action Plan on NCDs as well as other noncommunicable conditions of particular concern in the European

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Las manifestaciones musicales y su organización institucional a lo largo de los siglos XVI al XVIII son aspectos poco conocidos de la cultura alicantina. Analizar el alcance y

Para recibir todos los números de referencia en un solo correo electrónico, es necesario que las solicitudes estén cumplimentadas y sean todos los datos válidos, incluido el