Instituto Tecnológico v de Estudios Superiores de Monterrey Campus Monterrey

Monterrey, Nuevo León a

Lic. Arturo Azuara Flores:

Director de Asesoría Legal del Sistema

Por medio de la presente hago constar que soy autor v titular de la obra titulada

_ , en los sucesivo LA OBRA, en virtud de lo cual autorizo a el Instituto

Tecnológico y de Estudios Superiores de Monterrey (EL INSTITUTO) para que

efectúe la divulgación, publicación, comunicación pública, distribución y

reproducción, así como la digitalización de la misma, con fines académicos o

propios al objeto de EL INSTITUTO.

El Instituto se compromete a respetar en todo momento mi autoría y a otorgarme

el crédito correspondiente en todas las actividades mencionadas anteriormente

de la obra.

De la misma manera, desligo de toda responsabilidad a EL INSTITUTO por

cualquier violación a los derechos de autor y propiedad intelectual que cometa el

suscrito frente a terceros.

Discusión y Selección de los Elementos Necesarios para la

Construcción de un Robot Bipedo de Tipo Medio-Humanoide

Llamado Mayra-Edición Única

Title Discusión y Selección de los Elementos Necesarios para la Construcción de un Robot Bipedo de Tipo

Medio-Humanoide Llamado Mayra-Edición Única

Authors Serna Hernández, Raúl

Issue Date 2005-01-01

Discipline Ingeniería y Ciencias Aplicadas / Engineering & Applied Sciences

Item type Tesis

???pdf.cover.sheet .thesis.degree.nam e???

Maestría en Ciencias de la Ingeniería

???pdf.cover.sheet .thesis.degree.prog ram???

Campus Estado de México

Rights Open Access

Downloaded 19-Jan-2017 13:47:30

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE MONTERREY CAMPUS ESTADO DE MÉXICO

DISCUSIÓN Y SELECCIÓN DE LOS ELEMENTOS

NECESARIOS PARA LA CONSTRUCCIÓN DE UN ROBOT

BIPEDO DE TIPO MEDIO-HUMANOIDE LLAMADO

MAYRA

TESIS QUE PRESENTA

RAÚL SERNA HERNÁNDEZ

MAESTRÍA EN CIENCIAS DE LA INGENIERIA MCI 04

CAPITULO I. MARCO DE REFERENCIA

Para establecer las bases necesarias y para comprender con claridad los términos utilizados en este trabajo de tesis se hace una revisión general de las definiciones básicas en la

robótica clásica [7,13] y de la biomecánica [10]. El lector iniciado en estas áreas de la ingeniería podrá obviar la lectura de este capítulo.

1.1. ANÁLISIS BIOMECÁNICO

Al cuerpo humano se le puede considerar como una maquinaria muy compleja y sofisticada que se compone de otras más y en donde las leyes convencionales de la Física se cumplen. Por tal motivo al estudio detallado de dichas leyes y su aplicación a los seres vivientes y particularmente al humano se conoce como Biomecánica o Cinesiología biomecánica [10].

Podemos clasificar los resultados de la Biomecánica en dos grandes áreas: los resultados que tienen que ver con el cuerpo humano sin movimiento y los resultados que tienen que ver con el cuerpo human en movimiento constante y uniforme.

Se dice que el cuerpo humano está en equilibrio cuando permanece en reposo o se encuentra en movimiento con velocidad constante y uniforme. Si se encuentra en reposo se dice que está en equilibrio estático y si se mueve a una velocidad constante entonces se dice que está en equilibrio dinámico [10].

La postura o configuración se relaciona con la posición que mantienen los miembros del cuerpo en un instante de tiempo específico. Por ejemplo existen las posturas de erguido, sentado, acostado, de rodillas, etc. En la siguiente figura se muestran algunas de ellas. La característica principal de ellas es que el cuerpo humano se considera en reposo absoluto, es decir sin ningún movimiento.

Debe quedar claro que mantener una de estas posturas implica diferentes tipos de esfuerzos. Por ejemplo mantener la postura erguida o acostada requiere de un mínimo de esfuerzo. Por el contrario mantener la posición de sentado (sin silla) requiere de un esfuerzo mucho mayor en las extremidades. La explicación es sencilla si se analiza el esfuerzo requerido para compensar el par producido por el peso de una persona calculado desde su centro de masa hasta el punto de apoyo.

Figura 1. Posturas de Erguido, Sentado y Acostado.

El centro de masa del cuerpo humano en una postura erguida y con las extremidades extendidas se encuentra dentro de la pelvis, aunque esto puede variar según la complexión de cada persona. Los pesos y centros de masa fueron analizados y caracterizados por diversas personas como: Braune y Fischer (1889), Dempster (1955), Clauser y colaboradores (1969) [10].

En el estudio de la estructura del cuerpo y sus movimientos así como la relación de una región corporal con otras, se requiere que el cuerpo se encuentre en una postura fija muy particular conocida como la postura anatómica. Esta es una postura convencional y universalmente aceptada para estudiar anatomía y por lo tanto representa una posición de referencia para el estudio de la anatomía y fisiología. En esta posición, el cuerpo se encuentra erguido con los brazos a los lados y palmas hacia el frente donde la cabeza y los pies se orientan hacia adelante.

Figura 2. Planos corporales [40].

Las extremidades inferiores del cuerpo humano tienen la capacidad de producir movimientos combinados a partir de 14 movimientos individuales. Se considera que la pierna tiene 3 diferentes movimientos individuales en la cadera, uno en la rodilla 3 en el tobillo. En la siguiente imagen se pueden observar los movimientos que se pueden lograr en la cadera. En la parte izquierda de la figura se puede ver el movimiento de subir y bajar una pierna. En la parte central de la figura se observa como gira la pierna sobre el eje vertical y en el lado derecho se puede observar el movimiento de abrir la pierna de izquierda a derecha.

En la rodilla solamente existe un movimiento que permite doblar dicha articulación como se muestra en la siguiente figura.

Figura 4. Movimiento en la rodilla.

En el caso de los tobillos el movimiento se asemeja al de la cadera. Esto es debido a que las articulaciones permiten movimientos hacia arriba, abajo, izquierda, derecha y un giro sobre el eje vertical.

Figura 5. Movimientos en el tobillo.

El caminado se compone de una secuencia de posturas a través del tiempo. Para lograr un caminado efectivo se requiere tomar en consideración muchos factores. Al estudio de estos factores sobre el caminado se le llama cinemática del cuerpo humano y analiza las dinámicas del centro de masa del cuerpo humano con respecto a las fuerzas que lo afectan como: la gravedad, la fricción, la resistencia del aire, así como los esfuerzos musculares.

Para ejemplificar la descomposición de un caminado en posturas, se ha incluido la siguiente figura, en donde se puede apreciar 4 posturas de apoyo. La primera (izquierda) es una postura erguida en donde ambos pies se encuentran en contacto con el piso de forma alineada (dos áreas de apoyo). La siguiente muestra un pie de apoyo y otro de balanceo. La siguiente postura muestra de nuevo dos pies en contacto con el piso pero de forma desfasada (dos áreas de apoyo). Finalmente se muestra una postura con un pie de apoyo y el otro de balanceo.

Figura 6. Secuencia de posturas de apoyo desde una vista lateral.

Estudios más detallados en esta área se pueden encontrar en [10] y pueden servir de base para construir animaciones gráficas con movimientos realistas o para el desarrollo de robots capaces de caminar.

A continuación se hará una revisión de los fundamentos de la robótica clásica haciendo énfasis en el objetivo de construir un robot capaz de ejecutar movimientos equivalentes a los que ser humano realiza para lograr caminar.

1.2 ROBÓTICA CLÁSICA

Un manipulador robótico se construye con una secuencia de cuerpos rígidos, llamados eslabón o enlaces, que se conectan unos a otros mediante articulaciones. Todos juntos forman una cadena cinemática. Generalmente se numeran secuencialmente los eslabones a partir del más cercano al suelo.

Se dice que una cadena cinemática es abierta cuando cada eslabón está conectado mediante una articulación exclusivamente al siguiente, excepto el primero y el último que tiene un extremo libre (ver figura 1). Al último eslabón se le conoce como punto terminal u órgano efector.

Cada articulación puede ser rotacional o traslacional según el movimiento logrado en el eslabón. Se dice que la articulación es rotacional si el eslabón se mueve angularmente y se dice que una articulación es traslacional si el eslabón se mueve longitudinalmente. Estos dos tipos de articulaciones son las básicas. Articulaciones más complejas se pueden descomponer en varias articulaciones rotacionales o traslacionales.

Se define como grado de libertad al movimiento que puede realizar una articulación determinada (rotando o trasladándose). En cadenas cinemáticas abiertas cada par eslabón-articulación tiene un sólo grado de libertad ya sea rotacional o traslacional y a cada uno de ellos se le asocia una variable, ya sea θi si es rotacional, o di si es traslacional.

Normalmente, el primer eslabón de una cadena cinemática se fija en el origen de un espacio tridimensional y el último eslabón (u órgano efector) se especifica mediante un punto en el espacio (x, y, z). Normalmente una cadena cinemática tiene varios grados de libertad que se llamarán θ1, θ2, θ3 ... θn como se puede observar en la siguiente figura.

Figura 8. Cadena cinemática.

Uno de los problemas básicos de robótica es determinar los valores de los grados de libertad de una cadena cinemática para que su punto terminal alcance un punto deseado (xd, yd, zd). Sin embargo, no todo punto en un espacio tridimensional es accesible por la cadena

cinemática. Además, no todas las direcciones de aproximación al punto deseado son posibles.

Se dice que un punto del espacio es totalmente accesible si el punto terminal del manipulador puede situarse en él y en todas las orientaciones que su construcción mecánica le permita. Se dice que un punto del espacio es parcialmente accesible si el punto terminal puede situarse en él pero no en todas las orientaciones con las que puede alcanzar otros puntos. Se define el espacio de accesibilidad total (o parcial) de un robot como el conjunto de todos los puntos del espacio totalmente (o parcialmente) accesibles para ese robot.

que una cadena cinemática esta limitada por su construcción si las articulaciones tienen movimientos restringidos angular o linealmente.

Otro problema clásico en robótica es la determinación de la trayectoria que cada eslabón debe realizar para alcanzar un punto deseado con una cierta orientación. Dicho de otra manera, sea (xi, yi, zi) la posición inicial del órgano efector del robot y sea (xf, yf, zf) la

posición final deseada para el órgano efector. Determinar la trayectoria significa conocer todos y cada uno de las posiciones intermedias, así como sus velocidades y aceleraciones.

Existen diversas técnicas para modelar mecánicamente el comportamiento de un manipulador o brazo robótico utilizando las leyes generales de la mecánica (Newton, Lagrange, etc.).

El modelado cinemático de un robot consiste en determinar las ecuaciones que determinan las posiciones y orientaciones de todos los eslabones del robot, especialmente el órgano efector con respecto a un sistema de coordenadas externo y fijo. Existen métodos sistemáticos para determinar cada una de estas ecuaciones como la llamada formulación de Denavit-Hartenberg [13]. Se dice que se tiene un modelo cinemático directo cuando se puede determinar la posición (y orientación) del j-ésimo eslabón en función de los valores de los grados de libertad.

(

1 j j j x y f z ⎡ ⎤ ⎢ ⎥ = θ θ ⎢ ⎥ ⎢ ⎥ ⎣ ⎦L n

)

; j = 1…mSe dice que se tiene un modelo cinemático inverso si, a partir de las posiciones y orientación de los eslabones, es posible calcular el valor de los grados de libertad necesarios. No en todos los manipuladores existe una solución única y expresable analíticamente, por lo que se deberá recurrir a métodos iterativos.

1 1 1 1 1 m m n m x x

f y y

z z − θ ⎛ ⎞ ⎡ ⎤ ⎡ ⎤ ⎡ ⎤ ⎜ ⎟ ⎢ ⎥= ⎢ ⎥ ⎢ ⎥ ⎜ ⎟ ⎢ ⎥ ⎢ ⎥ ⎢ ⎥ ⎜ ⎟ ⎢ ⎥θ ⎢ ⎥ ⎢ ⎥ ⎣ ⎦ ⎝⎣ ⎦ ⎣ ⎦⎠ M L

El modelado dinámico de un robot consiste en formular las ecuaciones de las velocidades, aceleraciones y fuerzas en todos los eslabones del robot.

Con el uso de transformaciones homogéneas se puede lograr una representación de cada eslabón del robot asociado a un sistema de referencia. Es decir, la representación de un objeto en el espacio n-dimensional con transformaciones homogéneas se realiza utilizando un espacio (n + 1)-dimensional de tal forma que un vector r(x, y, z) sea representado por

r(wx, wy, wz), donde w contiene un valor arbitrario no nulo y actúa como un factor de la escala. De una manera similar, un vector r = ai + bj + ck, donde i, j, k son los vectores unitarios de los ejes OX, OY, OZ del sistema de referencia cartesianoOXYZ se representa en coordenadas homogéneas de la siguiente forma:

Una matriz homogénea representa la manera en que un vector homogéneo se transforma de un sistema de coordenadas a otro.

La matriz homogénea se compone de cuatro submatrices que representan diferentes parámetros. La matriz R(3*3) representa una rotación, p(3*1) representa una traslación, f(1*3) representa una perspectiva y w(1*1) representa un escalamiento. Esta representación no es exclusiva de la robótica, ya que también se utiliza para gráficas computacionales. En la representación de cuerpos sólidos el vector f1*3 se vuelve nulo y w1*1 se convierte en unitario.

La matriz anterior representa la transformación que existe entre un sistema O’UVW rotado y trasladado respecto al sistema de referencia OXYZ. Esta trasformación permite obtener las coordenadas (rx ,ry ,rz) en el sistema OXYZ de un punto definido por las coordenadas

La siguiente figura muestra la interpretación tridimensional de la ecuación anterior.

Figura 9. Transformación de un sistema coordenado a otro.

Si el sistema O’UVW sufre una traslación con respecto al sistema OXYZ entonces la matriz de transformación tiene un vector p = pxi + pyj + pzk que relaciona el sistema OXYZ y el sistema O’UVW. La matriz T corresponde a una matriz de traslación homogénea.

Si el sistema O’UVW es rotado con respecto a un solo eje del sistema OXYZ, existe una matriz de rotación adecuada que relaciona los dos espacios. Existen en total tres matrices homogéneas para cada rotación alrededor de cada eje OX, OY y OZ como se muestra a continuación.

La ventaja de usar matrices homogéneas es que es posible representar la traslación y

rotación de un objeto en el espacio utilizando simultáneamente la matriz de rotación R3*3 y el vector de traslación p3*1 en una sola matriz homogénea.

La traslación y rotación de un objeto son transformaciones ejecutadas con relación a un sistema de coordenadas de referencia y por tal motivo es necesario especificar el orden de las transformaciones ya que la multiplicación de matrices no es conmutativa. Esto significa que una transformación compuesta se puede dividir en varias sencillas.

Denavit y Hartenberg (D-H) desarrollaron un algoritmo sistemático para representar la posición espacial de cada eslabón de una cadena articulada con respecto a un sistema de referencia utilizando matrices homogéneas. La idea principal de este algoritmo es que al seleccionar estratégicamente las coordenadas locales del sistema en cada eslabón, es posible ir de uno eslabón a otro utilizando cuatro transformaciones básicas que dependen de la geometría del sistema. La transformación se basa en una serie de rotaciones y traslaciones que permiten relacionar el sistema coordenado del eslabón i con el eslabón

i−1. Las cuatro transformaciones propuestas por D-H son:

1. La rotación alrededor del eje zi-1 con un ángulo de θi.

2. La traslación a lo largo del eje zi-1 con una distancia di.

3. La traslación a lo largo del eje xi con una distancia ai.

4. La rotación alrededor del eje xi con un ángulo de αi.

Siguiendo el orden de las transformaciones anteriores se llega a la siguiente matriz:

De donde θi, di, ai, αi son los parámetros del i-ésimo eslabón. La posición del último eslabón de una cadena cinemática con respecto al sistema de referencia general se puede obtener mediante una serie de transformaciones T = 0A1...n-1An entre los diferentes

sistemas coordenados intermedios.

A continuación se presenta el algoritmo de Denavit-Hartenberg que permite la construcción de la cinematica directa del robot [13]:

1. Se enumeran los eslabones comenzando con el número “uno” (el primer eslabón de la cadena) hasta en número n (último eslabón de la cadena). La base de la cadena se enumera con un “cero”.

2. Se enumera cada articulación comenzando con el número “uno” (es correspondiente al primer grado de libertad) y se termina con n.

3. Se localiza el eje de cada articulación. Si es rotatorio entonces se selecciona el eje de rotación, si es prismático entonces el eje seleccionado es donde ocurre el movimiento.

4. Se realiza un ciclo desde i = 0 hasta n – 1 para posicionar el eje zi en el eje de la

articulación (i + 1).

5. Se ubica el origen del sistema So en cualquier punto a lo largo del eje zo. El eje xo y yo deben estar posicionados de tal forma que se cumpla la regla de la mano derecha

con el eje zo.

entre el eje zi y zi-1 con el eje zi. Si no existe la intersección, el origen del sistema Si

se posiciona en la articulación número (i +1).

7. Se posiciona el eje xi en la línea normal común entre el eje zi-1 y zi.

8. Se posiciona el eje yi de tal manera que se forme la regla de la mano derecha con el eje xi y el zi.

9. Se posiciona el sistema Sn en el último eslabón de tal manera que el eje zn sea

colinear con el eje zn-1 y el eje xn sea normal al eje zn-1 y el zn.

A continuación se presentará la definición de movimientos rotacionales y traslacionales, así como la definición de trayectoria abierta y cerrada. Sea [xc(t),yc(t),zc(t)] el vector que describe la posición del órgano efector de un robot en cualquier instante. Uno de los objetivos básicos de la robótica es lograr que el órgano efector de un robot alcance una posición en el espacio o que describa una trayectoria.

El movimiento se define como un cambio continuo de posición en un espacio tridimensional a través del tiempo y su principal interés es el desplazamiento, ya que representa el cambio en la posición de un cuerpo. El desplazamiento pueden ser de 3 formas: al primero se le conoce como traslacional y consigue cuando cada punto del cuerpo se desplaza a lo largo de líneas paralelas. Al segundo se le conoce como rotacional

y se consigue cuando los puntos del cuerpo describen círculos concéntricos alrededor de un eje. El tercero es una combinación de ambos, ya que el movimiento general del cuerpo humano durante el caminado es traslacional, sin embargo, para obtener este resultado los miembros actúan con movimiento rotatorio alrededor de muchas articulaciones.

La trayectoria se define como una serie de posiciones en el espacio tridimensional. Se dice que una trayectoria es abierta si la posición del órgano efector se desplace de un origen [xi,yi,zi] a un destino [xf,yf,zf]. Se dice que una trayectoria es cerrada si la posición del

órgano efector pasa de forma cíclica por los mismos puntos a través del tiempo.

Un robot bípedo puede ser conceptualizado como dos cadenas cinemáticas cuyo sistema de referencia se encuentra en la pelvis y cada pie es un órgano efector, o se puede interpretar como una sola cadena cinemática en donde el sistema de referencias se encuentra en uno de los pies y el otro es el órgano efector.

Para lograr que un robot camine se deben especificar las trayectorias adecuadas para cada uno de los pies. Lograr especificar dichas trayectorias no es una tarea sencilla pero se pueden considerar simplificaciones adecuadas que permitan un caminado efectivo. Se pueden encontrar en la literatura de humaniodes diferentes propuestas de caminados que simplifican de alguna manera el caminado del ser humano. El lector es invitado a revisar [13, 18, 19, 20, 24, 29] para profundizar en este tema. Una revisión más detallada de estos tipos de caminados será presentada en el capítulo 6 y se discutirá su aplicación en el prototipo “MAYRA”.

AGRADECIMEINTOS

El éxito de este proyecto se debe en gran medida al apoyo de mucha gente, la cual participó directa e indirectamente en la construcción de MAYRA. Por tal motivo agradezco a:

• ITESM-CEM, por permitirme la oportunidad de participar, aprender y aplicar mis conocimientos en un ambicioso proyecto.

• Dr. Ricardo Swain, por la confianza y oportunidad de ingresar a la maestría.

• Dr. Alejandro Aceves, por mostrarme mi talón de aquiles, enseñarme a sustentar los proyectos en un lenguaje formal y sobre todo por el nivel de exigencia, ya que sin duda no habría logrado el resultado obtenido.

• Dr. Rafael Murrieta, por trabajar conmigo en la parte del modelado y simulación del robot, que fué ciertamente un proceso difícil y elaborado.

• A todos mis profesores de MCI, quienes proporcionaron parte de las herramientas que utilicé para la culminación del presente trabajo.

• A mis compañeros (Carlos Isaac R, Joseph W, Chava y Johnie), quienes me ayudaron y apoyaron tanto en mis materias como en el proyecto.

• A mis amigos (Ing. Leonel Hdz, Sr. Rafael Reyna, CP Carlos Nieto y Carlos Nieto Jr), quienes me brindaron desinteresadamente su ayuda y alentaron a culminar con éxito el proyecto. Agradezco de corazón las enseñanzas que me brindaron.

• A Mis abuelos (papá Raúl, mamá Carmela, papá Manuel y mamá chata), quienes siempre me brindaron amor y entusiasmo a lo que me gusta hacer. Muchas Gracias.

• A tí padre te “agradezco” por ser tan exigente y estricto, valoro todo lo que me has dado y enseñado. Me considero en verdad muy afortunado de haber sido tu hijo. Sin ti, ninguno de mis proyectos funcionaría, eres además, el mejor jefe que he tenido, ya que logras que continuamente me supere.

• A ti madre (mi viejita chula!), de que manera podría darte las gracias por todo lo que has hecho. Gracias por soñar conmigo todas las locuras que cruzan por mi cabeza y sobre todo por haber estado siempre conmigo. Eres única!

• A mi hermano Daniel, de quien admiro su gran nobleza, locura, vitalidad, capacidad para relacionarse con la gente y sobre todo por cantar tan fuerte y sin pena en donde sea. Aunque aparentemente somo polos opuestos, creo que tenemos más en común de lo que creemos. Gracias por ser mi hermano.

• A la odiosa de mi hermana Dulcecita!, quien soporta (a veces) las bromas pesadas que le hago. Gracias por tu compañía y sobre todo por tu confianza y amistad.

• A mi hermanita Elilú (con todo y sus carones), quien a pesar de la diferencia de edades tan grande que existe entre nosotros, siempre le he admirado su grán sensibilidad y carácter. Aunque generalmente me gusta hacerte enojar, sabes que en el fondo son para decirte que te quiero.

• A la changuita de Marifer quien definitivamente me ha robado el corazón desde que nació. Gracias por permitirme verte crecer y jugar contigo.

• A mi querido hermano Ricky Rivers, de quien admiro su confianza, lealtad, terquedad, humor y pasión por los robots. Es un verdadero placer trabajar contigo haciendo robots (aunque seas mal hechote).

CAPITULO II. DESCRIPCION DE LOS

HUMANOIDES MÁS EXITOSOS

La intención de realizar un estudio de los humanoides existentes alrededor del mundo es comprender las ventajas y limitaciones tecnológicas de cada uno de ellos para tomarlos como base y definir las características del prototipo del cual es objeto la presente tesis.

Existen una gran variedad de robots construidos así como organizaciones dedicadas a su estudio e investigación. En el apéndice A se muestra una tabla con los prototipos encontrados así como la mayoría de sus datos técnicos. De todos los robots humanoides encontrados se seleccionaron los dos mejores en función de las siguientes características:

• El tipo de caminado utilizado. La diferencia entre estos tipos de caminados radica en el uso de las dinámicas presentes en la mecánica del robot.

• El número de movimientos posibles según las articulaciones (grados de libertad) del robot. Una consecuencia directa de esto es el tipo de caminado que se puede lograr. Por ejemplo caminar desplazándose en línea recta o girar.

• El tipo de tecnología electro-mecánica utilizada. Por ejemplo: motores, sistema electrónico de control, microelectrónica asociada, etc.

• El tipo de organización que financia los trabajos. Por ejemplo una universidad o una empresa como SONY [21].

• El tiempo de investigación invertido hasta el momento y los resultados obtenidos y publicados.

Los robots que obtuvieron las más altas calificaciones fueron los siguientes: “ASIMO” de la compañía de Honda [20] y “QRIO” de la compañía de SONY [21]. Estos dos humanoides son considerados los diseños más exitosos en el mundo y por tal motivo su revisión aportó ideas para la construcción del prototipo “MAYRA” desarrollado en este trabajo de tesis. A continuación se realiza una descripción de los robots con los datos provistos por sus creadores aunque por obvias razones dicha información es muy general y no revelan detalles técnicos.

2.1 “ASIMO” DE HONDA

En 1986 la compañía Honda [20] comenzó con la investigación y desarrollo de un robot humanoide de manera secreta. Los fundamentos para dicho desarrollo incluyen inteligencia y movilidad. La compañía mantuvo el concepto de que el robot debe de coexistir y cooperar con los seres humanos, realizando operaciones que una persona no puede realizar beneficiando así a la sociedad. Este desarrollo se considera como una guía para futuros prototipos y se pretende sean utilizados en la vida diaria.

Se invirtió un año completo para determinar como sería el robot en función del concepto manejado en Biomecánica. Este debía ser capaz de ejecutar funciones tales como desplazarse a través de cuartos con muebles además de subir y bajar escaleras. El equipo de diseño contempló la utilización de ciertos sistemas en pies y tobillos para su movilidad de tal manera que fuera compatible con la mayoría de los terrenos incluyendo los más accidentados. Con todas estas ideas el equipo de la compañía comenzó el programa de desarrollo enfocándose principalmente en las partes móviles de las piernas para lograr un caminado efectivo. La primera fase se concentró en el estudio y análisis de cómo los humanos utilizan sus pies y piernas para caminar.

El primer prototipo nombrado “E0” es un medio-humanoide que fue construido en 1986 y que logró un caminado sencillo, lineal y lento que fue encontrado de forma heurística. Se requirió de mucho trabajo adicional de investigación para incrementar la velocidad del caminado. Los siguientes diseños nombrados como “E1, E2 y E3” y construidos de 1987 a 1991 incluyeron una extensa investigación para entender y reproducir el caminado de los humanos e inclusive de los animales. Los resultados de las observaciones se utilizaron para identificar la posición ideal de las articulaciones así como de los movimientos requeridos para lograr un caminado semejante al ser humano. De hecho, el prototipo “E2” fue el primero en lograr un caminado de este tipo con una velocidad de 1.2km/h sobre una superficie plana. El siguiente paso fue desarrollar un caminado más estable con menor tendencia a caerse en ambientes mucho más realistas como escaleras, pendientes y terrenos accidentados. Los siguientes diseños nombrados “E4, E5 y E6” y construidos de 1991 a 1993 utilizaron otros conceptos para mejorar la estabilidad del caminado al incluir una reacción al tipo de suelo. El prototipo nombrado como “E5” se convirtió en la primera verdadera implementación de un mecanismo caminando en escaleras y pendientes. Gracias a este logro los ingenieros de la compañía comenzaron los desarrollos de un humanoide de cuerpo entero.

Los prototipos “P1, P2 y P3” construidos de 1993 a 1997 contienen una morfología completa de tipo humanoide además de ser autónomos. El prototipo “P1” tiene una altura de 1,915mm, pesa 175kg y contiene la fuente de alimentación y una computadora en la parte trasera. El prototipo “P2”, con una altura de 1,820mm y un peso de 210kg. fue el primero en mostrarse al mundo en diciembre de 1996. El prototipo “P3” es un robot humanoide completamente autónomo que se terminó en septiembre de 1997 con una altura de 1,600mm y un peso de 130kg. Los prototipos “P2 y P3” tienen una velocidad máxima de caminado de 2km/h con autonomía de 15 y 25 minutos respectivamente. Ambos tienen 6 grados de libertad por pierna, utilizan una comunicación inalámbrica y una batería de Ni-Zn a 138v, 6Ah.

El caminado de este tipo de robots se logró al combinar secuencias básicas de caminado y pausas intermedias:

Caminado recto(A) -> Pausa -> Giro(B) -> Pausa -> Caminado recto (C)

A continuación se muestran en las siguientes dos figuras de izquierda a derecha los prototipos realizados por la compañía Honda [20] desde la serie “E” hasta la “P”.

Figura 12. Prototipos de la serie “E” de Honda [20].

La última versión de robots humanoides tiene el nombre de “ASIMO” y se creó en el año 2000. Este tiene 120cm de altura y tiene la capacidad de realizar movimientos suaves al caminar. Por tal motivo es utilizado para aplicaciones comerciales tales como anuncios de televisión o siendo el anfitrión en eventos especiales. Las siglas “ASIMO” en inglés significan “Advanced Step in Innovative Mobility”.

Según Honda [20] “ASIMO” fue concebido para funcionar en ambientes humanos en un futuro no muy lejano ya que tiene la habilidad de encender y apagar los interruptores de la luz, abrir puertas y trabajar sobre algunas mesas. Sus ojos están localizados al nivel de los ojos de un adulto que se encuentra sentado en una silla. En la siguiente figura se pueden observar las dimensiones y características del robot. Se presentan dos vistas, la frontal del lado izquierdo y lateral del lado derecho.

Figura 14. Dimensiones y características de ASIMO [20].

El robot tiene los mismos seis grados de libertad en las piernas que los prototipos anteriores, su velocidad es 1.6km/h, utiliza una batería de Ni-Mh de 38.4V/10Ah y sensores de presión en pies y torso.

“ASIMO” posee un caminado suave y estable gracias a la utilización de sistemas que responden en tiempo real que permiten al robot caminar continuamente mientras cambia de direcciones sin la necesidad de hacer pausas intermedias. Este tipo de caminado se mostró mas natural y suave.

2.2 “QRIO” DE SONY

significan “SONY Dream Robot”. Recientemente en el año 2003 su nombre se sustituyó por “QRIO” que son las siglas en inglés para “Quest for Curiosity”. Este es el primer robot que avienta una pelota con sus manos, baila y trota a 14 metros por minuto, manteniendo ambos pies en el aire por aproximadamente 20ms. Según los reportes presentados por los ingenieros de SONY [29], si este humanoide de 60 cm de altura y 7 kilos de peso, tuviera el tamaño de un humano promedio, sería capaz de correr 2,4 kilómetros en una hora.

Figura 15. Robot QRIO de SONY [29].

En efecto el gran avance tecnológico logrado por la compañía SONY [29] consistió en conseguir que los dos pies del robot perdieran el contacto con el suelo durante un momento. Hasta ahora los humanoides o los robots de dos piernas necesitan tener uno de los dos pies en el suelo para no perder el equilibrio.

la habilidad de producir diferentes niveles de torca a diferentes velocidades con una ágil y eficiente respuesta además de silenciosa.

El sistema de control del robot “QRIO” realiza los movimientos de las piernas de tal manera que la proyección normal de su centro masa siempre se encuentra dentro de una zona de estabilidad. Gracias a los sensores dentro del robot como los de presión, el robot puede realizar tanto un caminado lento, como uno rápido.

Para dar respuesta a los cambios en la superficie del piso utiliza cuatro sensores ubicados en la suela de cada pie. Por ejemplo, cuando ambos pies están en contacto con una superficie que no es plana los sensores detectan las pendientes del suelo y el pie es ajustado a esa pendiente. La altura del cuerpo también es ajustada utilizando la información de posición de los sensores de tal manera que se mantenga en una posición estable mientras se mueve. Tiene la posibilidad de ajustarse a cambios en el suelo de hasta 1 cm y pendientes de hasta 10°.

El robot fue construido para convivir con los humanos y por tal motivo se diseñó para mantenerse de pie e interactuar con fuerzas externas que experimentará al relacionarse con las personas. Aunque existirán ocasiones que inevitable se caerá, está diseñado para minimizar el impacto de la caída y una vez recuperado del impacto se levantará de nuevo. Por ejemplo, si es empujado por alguien el robot dará un paso hacia atrás en la dirección que fue empujado para evitar caerse. Los sensores de presión en los pies detectan esta fuerza así como los de posición y reaccionan para mantener la estabilidad.

Cuando el robot determina que sus acciones no evitaran una caída instintivamente abre los brazos y encorva la cadera tomando una posición de impacto. Al mismo tiempo el sistema de control cesa todo movimiento en los servo-actuadores que le permiten relajarse momentáneamente permitiéndole al robot salir ileso. Además está equipado con un acelerómetro que le permite detectar su posición con respecto al piso después de una caída.

El robot está equipado con dos cámaras y de una manera similar a los humanos compara la imagen derecha con la izquierda (visión estereoscópica) y determina la distancia a dicho objeto.

Con ayuda de los siete micrófonos ubicados en la cabeza puede determinar la dirección del sonido que escucha y determinar si es un simple ruido o una conversación.

2.3. RESULTADOS DE LA REVISIÓN ANTERIOR.

A manera de resumen, las características en general observadas de los dos robots revisados anteriormente son las siguientes:

• Utilizan servo-motores como actuadores para todas y cada una de las articulaciones del robot.

• Tienen 6 grados de libertad por pierna. Esto permite recrear un alto porcentaje de los movimientos humanos. En realidad el único grado de libertad que se omitió es el de giro sobre el eje vertical de los tobillos (ver capítulo 1). Con esta configuración mecánica, los robots revisados, pueden caminar hacia delante y hacia atrás, realizar giros, subir y bajar escaleras o pendientes. Para el caso específico de “QRIO” puede correr, caerse y levantarse.

• Todas las articulaciones utilizadas son rotacionales.

• Llevan embarcada la batería y el CPU en su interior. Es decir, que no existe la necesidad de un cable externo para que realice sus movimientos.

• En la postura de erguido, tienen las rodillas flexionadas. Se desconoce el motivo.

Es difícil decir cual de los dos es mejor hablando de rendimiento y funcionalidad. Sin embargo las características mencionadas anteriormente aportaron ideas para el actual desarrollo de “MAYRA”.

De acuerdo a las revisiones realizadas con los robots de Honda [20] y SONY [29], se detectaron que 6 grados de libertad por pierna permite caminar y rotar. En el caso de

MAYRA, el objetivo definido es que camine únicamente en dirección recta, por lo tanto se omitió el grado de liberta que permite realizar giros en la parte de la cadera.

Los grados de libertad propuestos para MAYRA son:

• Dos movimientos rotacionales en la unión de la cadera y la pierna.

• Un movimiento rotacional en la rodilla.

• Dos movimientos rotacionales en el tobillo por cada pierna.

Figura 16. Grados de libertad identificados por pierna.

Para revisar con detenimiento los movimientos posibles con estas articulaciones se muestran a continuación las imágenes correspondientes modificando cada grado de libertad.

Los tobillos cuentan con dos grados de libertad lo cual permite girar al tobillo hacia arriba, abajo, izquierda y derecha. En la siguiente figura se puede observar en el lado izquierdo el primer grado de libertad denominado θ1 (izquierda y derecha) y en el lado derecho el segundo grado de libertad denominado θ2 (arriba y abajo).

La rodilla, θ3 solamente permite un movimiento rotacional hacia adelante y atrás como se muestra en la siguiente figura.

Figura 18. Grados de libertad identificados en la rodilla.

La pierna, al igual que los tobillos descritos anteriormente, contiene dos grados de libertad,

θ4 y θ5. Para revisar con más detalle los resultados de dichos movimientos, en la siguiente

figura se puede observar el movimiento hacia arriba, hacia abajo a la izquierda y a la derecha.

CAPITULO III. DISEÑO DE LOS ELEMENTOS

NECESARIOS PARA LOGRAR UNA

FACIL MANUFACTURA

Para realizar un diseño fácil de manufacturar se deben tomar en consideración diferentes aspectos como la función que desempeñará la estructura del robot y los tipos de mecanismos existentes. Se deben considerar también los esfuerzos máximos así como las velocidades requeridas.

Se buscará reducir la cantidad de material metálico necesario. Se buscará unificar el tipo de piezas metálicas del robot con el fin de reducir el trabajo de diseño y los costos de construcción.

Se cuidará que el método de sujeción entre las piezas permita un acoplamiento rígido pero ligero. Ejemplos de formas de sujeción son: con tornillos, con remaches, con soldadura o con cinturones plásticos.

Un punto muy importante es el considerar las características y dimensiones de los componentes necesarios. En este trabajo de tesis se buscará que todos los componentes electromecánicos se encuentren fácilmente disponibles en el mercado nacional y que los componentes estructurales sean fáciles de maquinar.

En el capítulo anterior queda de manifiesto que es necesario usar motores eléctricos para impulsar la estructura mecánica del robot. Es evidente que no se dispone del tiempo ni de los conocimientos necesarios para diseñar un motor eléctrico a la medida de nuestras necesidades. Esto obliga a utilizar uno que se encuentre disponible en el mercado nacional.

Una rápida revisión del tipo de motor eléctrico que se puede adquirir en México nos lleva a clasificarlos en motores eléctricos:

• sin sistema de control de posición angular integrado

• con dicho sistema (servo-motores)

Para facilitar el diseño del robot se decidió basar sus dimensiones en función del tipo de servo-motor comercial disponible en México. Evidentemente esta decisión repercute en un diseño mecánico limitado pero viable para su manufactura y construcción.

seleccionar un nuevo servo-motor y al mismo tiempo revisar las dimensiones de los elementos que constituyen al robot.

3.1. LAS ARTICULACIONES NECESARIAS

En base a los robots humanoides seleccionados y presentados en el capítulo anterior, se identificó que los mecanismos utilizados en las articulaciones son: la junta cardan y la bisagra. En las siguientes figuras se muestra cada una de ellas.

Figura 20. Bisagra y Junta Cardan.

Después de identificar los mecanismos simples en las investigaciones de los humanoides se realizó una propuesta mecánica para implementarlos en el prototipo “MAYRA”. Los parámetros a considerar para la selección del mecanismo son los siguientes:

• El costo de construcción no deber ser alto y debe ser fácil de fabricar por talleres mecánicos no demasiado especializados y accesibles en México.

• El diseño de las piezas debe ser simple para que su proceso de construcción sea sencillo, es decir que no requiera de muchos pasos de maquinado. Esto reduce el tiempo de construcción.

• El mecanismo deberá ser robusto y por tal motivo el material y el método de sujeción juegan un papel importante.

De igual manera y gracias al capítulo anterior se puede sugerir que los tobillos del robot y las caderas sean construidas a base de una junta de cardan mientras que las rodillas mediante una simple bisagra. Queda ahora el problema de definir como producir los movimientos deseados mediante el uso de un motor eléctrico. Existen diversos mecanismos para transmitir movimiento angular del motor a movimiento angular a las articulaciones antes mencionadas.

Figura 21. Articulación propuesta para los tobillos.

3.2. PROPUESTAS PARA LOGRAR EL MOVIMIENTO REQUERIDO.

En parte final del capítulo anterior se definieron los grados de libertad necesarios para dar movimiento a la estructura mecánica. A continuación se revisan los posibles sistemas mecánicos para implementarlos con un motor eléctrico y lograr el movimiento deseado en cada parte del robot como la cadera, rodillas y tobillos. Los mecanismos revisados son:

• tornillo sinfín-corona

• tornillo con tuerca

• bandas

• motores con reductores empotrados directamente al eje de rotación.

A continuación se presenta una breve descripción de dichos mecanismos en donde se emiten algunos juicios sobre sus ventajas y desventajas para el fin que persiguen.

3.2.1. Mecanismo simple: “Tornillo sinfín Corona”.

Figura 22, Mecanismo Tornillo sinfín-corona.

Al girar el tornillo sinfín sobre su eje, las cuerdas o hilos que contiene hacen girar a su vez al segundo engrane (corona). La transmisión es irrevocable, es decir, que el único engrane que permite transmitir el movimiento es el tornillo sinfín ya que la corona nunca será capaz hacer girar al tornillo sinfín. Por esta razón es normal asociar la flecha de un motor eléctrico con el tornillo sinfín e impulsar el resto de la estructura asociada al engrane corona. La velocidad angular de la corona depende principalmente de la velocidad a la que gira el tornillo sinfín así como de la relación de diámetros o dientes. También influye el ángulo de la cuerda o rosca del engrane sinfín y las pérdidas por fricción que dependen de la geometría de los dientes. La torca de la flecha final depende principalmente de el número de dientes que se encuentren en contacto entre ambos engranes así como el tipo de superficie de la corona, por ejemplo cóncava, lineal, etc. Para que realmente se obtenga una acción adecuada se requiere de un ajuste preciso de los extremos del engrane sinfín.

Antes de comenzar con las ventajas, se puede decir que al peso de toda una estructura mecánica que se encuentra directamente sobre un eje determinado se le conoce como peso muerto. Las ventajas que brinda este mecanismo son que soporta el peso muerto de toda la estructura gracias a la transmisión irrevocable. Es decir, el mecanismo solamente se moverá si se enciende un motor que permita girar al tornillo sinfín. Otra ventaja que tiene este mecanismo es que si se construye adecuadamente genera muy poco ruido. La ventaja más importante es que se logra un aumento del par gracias a una reducción de la velocidad angular. La principal Desventajas es que los engranes sufren desgaste debido a la fricción entre hilos donde para minimizar este efecto se requiere de lubricantes. Otra desventaja importante es que estos engranes no son fáciles de conseguir.

Figura 23. Mecanismo propuesto de tornillo Sinfín -Corona.

Como los dos componentes (tornillo sinfín-corona) se encuentran en contacto, al girar el tornillo sinfín sobre su eje, éste hace girar a la corona permitiendo mover las dos barras incrementando o disminuyendo el ángulo entre ellas según el giro del primer engrane.

La ventaja principal que aporta este sistema, es que puede soportar el peso muerto de la estructura. Es decir, que no necesita estar encendido el motor para mantener en una posición la estructura mecánica ahorrando energía eléctrica. La principal desventaja, es que el movimiento es muy lento además de requerir de los engranes sinfín y corona, los cuales son difíciles de conseguir. En caso de no hacerlo, se deben mandar fabricar elevando el costo, que ya es alto en sí.

3.2.2. Mecanismo “Tornillo con tuerca”.

Este mecanismo consta de un tornillo dentro de una tuerca en donde para que exista un acoplamiento adecuado las geometrías de las cuerdas deben ser iguales. Normalmente este tipo de mecanismos se utilizan para sujetar piezas, sin embargo también pueden utilizarse para transformar movimiento angular en movimiento lineal.

Figura 24. Mecanismo de Tornillo-Tuerca.

Este es un mecanismo de conversión de movimiento rotacional a lineal cuya distancia lineal máxima que recorre la tuerca está en función de la longitud del tornillo sinfín debido a que se desplaza sobre él. La velocidad lineal de la tuerca depende principalmente de la velocidad o número de vueltas que realiza el tornillo sinfín, de tal manera que la tuerca se desplace en una determinada distancia. También depende del ángulo de la cuerda o rosca del tornillo sinfín y el número de hilos en el tornillo. La torca con que se mueve la tuerca depende principalmente del número de dientes que se encuentren en contacto entre la tuerca y el tornillo sinfín. Generalmente esto depende del grosor de la tuerca además de la simetría de los hilos.

La ventaja principal de este mecanismo es que soporta el peso muerto de toda la estructura gracias a la transmisión irrevocable. El mecanismo solamente se moverá si se enciende el motor que permite girar al tornillo sinfín. Es decir, que ningún peso muerto será capaz de mover la flecha del motor. Si se considera que un motor eléctrico impulsa angularmente al tornillo y que el resto de la estructura mecánica se asocia con la tuerca, entonces se puede lograr el movimiento de una articulación determinada, ya sea de tipo bisagra o cruceta. La principal desventaja de este mecanismo es que el fijar la tuerca no es un trabajo fácil, ya que generalmente requiere de un canal o riel junto a la tuerca que la fija y le sirve de guía a lo largo del tornillo sinfín. Otra desventaja es que los componentes como el tornillo sinfín, la tuerca y los rieles sufren desgaste debido a la fricción que existe entre ellos. Para minimizar este efecto se requiere del uso de lubricantes. Un problema importante del uso de este tipo de mecanismos es que se necesita lograr un ajuste preciso en los extremos del engrane sinfín, ya que de lo contrario éste no girará sobre un eje fijo.

A continuación se muestra una primera concepción del mecanismo sin tomar en cuenta su viabilidad para la manufactura o construcción.

En la siguiente imagen se muestra un ejemplo de la utilización de una articulación accionada por un mecanismo tornillo-tuerca. Los elementos de los cuales se compone el sistema son 2 barras, una articulación, 2 pivotes, un tornillo, una tuerca y un motor eléctrico. La barra 1 se encuentra articulada de la barra 2 y además contiene un sistema tornillo-tuerca (con su motor correspondiente) articulado a ella. La barra 2 tiene una abertura en donde se sujeta una tuerca que gira según la posición del mecanismo. El eje del motor impulsa el tornillo y la tuerca avanza respecto al tornillo, abriendo o cerrando la articulación formada por las dos barras.

Figura 26. Articulación utilizando el sistema tornillo-tuerca.

La ventaja principal de este sistema es que soporta el peso muerto de toda la estructura gracias al uso del tornillo sinfín y la tuerca. La desventaja que presenta es la poca velocidad obtenida del tornillo sinfín y la tuerca además de una inusual configuración mecánica. Los esfuerzos generados en los pernos de la tuerca y el motor (Eje 2 y 1 de la figura anterior) son muy grandes. Otra desventaja es que las 2 barras no podrán ser co-lineales y los esfuerzos se distribuyen en los 3 ejes mostrados en la figura anterior.

3.2.3 Mecanismo de transmisión de movimiento angular por banda.

Las principales características del la utilización de bandas son: es un mecanismo ruidoso, utilizado para altas velocidades y que además no es capaz de entregar altas torcas. La velocidad de las poleas depende principalmente del diámetro de cada polea. La fuerza de cada polea depende también de la relación de diámetros entre las dos poleas, el tipo de banda (dentada o lisa) y el material de todos los componentes.

La ventaja principal es que el mecanismo permite la transmisión de movimiento entre dos ejes paralelos lo cual ayuda a ubicar y fijar un motor en una estructura mecánica fácilmente. La desventaja de este mecanismo es que no soporta el peso muerto de toda la estructura además de que funciona en bajas potencias y sufre desgaste con lo cual se requiere del uso de materiales resistentes.

Figura 27. Transmisión con poleas y banda.

En la siguiente figura se muestra un sistema que se compone de dos barras articuladas cuya transmisión se realiza por medio de una banda. Por el momento no se realiza ninguna consideración del tipo de banda como por ejemplo si es dentada o lisa. Los elementos que componen al sistema son: una barra (barra 1), que contiene sujeto al motor con su respectivo reductor de velocidad y una pequeña polea en la flecha de salida de éste último. También contiene otra barra (barra 2), que solamente contiene una polea en el eje que tiene en común con la barra 1. La banda se utiliza para transmitir el movimiento de la polea de la barra 1 a la siguiente polea. Al hacer girar el motor se mueve la polea en la barra 1 que a su vez transmite el movimiento a la polea en la barra 2 permitiendo aumentar o disminuir el ángulo formado entre las dos barras articuladas.

La ventaja principal de este sistema es que se puede incrementar la velocidad de acuerdo a la relación utilizada entre las poleas además del tipo de banda. Si el motor es mas grande que la articulación entonces se coloca un eje paralelo. La desventaja es que no soporta cargas excesivas, es decir, que el peso muerto de la estructura puede llegar a cambiar el ángulo existente entre las 2 barras. También es difícil conseguir la banda adecuada para su posterior instalación en el sistema.

3.2.4 Motor (con reductor de velocidad) empotrado directamente al eje de rotación de la articulación.

En la siguiente figura se muestran dos sistemas compuestos por dos barras articuladas con un motor (lado izquierdo de la figura) o dos (lado derecho de la figura) acoplados directamente al eje de rotación entre dichas barras. Los elementos que componen al sistema son: una barra (barra 1) que es una estructura metálica articulada a la siguiente barra la cual contiene sujeto al motor con su reductor de velocidad empotrado directamente al eje rotacional de ambas barras. Este motor se puede visualizar como parte de la barra 2 ya que se encuentra sujeto a ella.

Al hacer girar el motor gracias al reductor que contiene se mueve la segunda barra con respecto a la primera cambiando el ángulo existente entre dichas barras. En este caso la transmisión depende directamente del reductor de velocidad asociado al motor.

Figura 29. Articulación Con Motor y Reductor.

3.3 Propuesta para la construcción final del robot.

Después de la revisión de mecanismos se optó por el uso de servo-motores para dar movimiento a toda la estructura mecánica debido a que contienen un sistema de control interno (revisado a detalle en los siguientes capítulos) lo que los hace muy eficientes, precisos y confiables. Esta característica reduce enormemente el circuito electrónico para el control angular de los actuadores (servo-motores) requerido en toda la estructura del robot.

3.3.1 Selección de la articulación en la rodilla.

De entre los mecanismos revisados en párrafos anteriores se seleccionó el uso de la bisagra para obtener el movimiento angular necesario en la rodilla. Esta se construye con dos barras articuladas como se muestra a continuación.

Figura 30. Articulación propuesta para la rodilla.

Se propone el uso de un servo-motor empotrado directamente al eje de rotación de la articulación tal y como se muestra en la siguiente figura.

Como se puede apreciar en la figura anterior la barra 1 es una estructura metálica que se compone de un tubo cuadrado o perfil unido a una pieza en forma de “U”. La otra barra contiene fijo la base de un servo-motor y en su contraparte un tornillo que sirve de soporte al eje formado (comúnmente llamado “eje libre”). El funcionamiento del sistema comienza con el servo-motor ya que es el encargado de mover directamente el ángulo formado entre las 2 barras. Esto es gracias a que la flecha de salida del servo-motor se encuentra empotrada directamente al eje de rotación.

La ventaja de utilizar este mecanismo es que solo se requiere de una señal de control para posicionar al servo-motor además de ser un una estructura muy sencilla y fácil de construir. La desventaja que presenta el sistema es que se requiere de un eje que gire libremente y se encuentre perfectamente alineado con el eje del servo-motor. Existe desgaste tanto en el eje que gira libremente como en la barra 1.

Este sistema no se construyó debido a que la altura del robot excede las torques requeridos en las articulaciones y con la fuerza de un solo motor no es posible generar la torca suficiente para mover a la estructura. Esta configuración es una excelente opción para crear bípedos mas pequeños, baratos, mucho más fáciles de controlar. Para incrementar la torca en cada eje de rotación de las articulaciones del robot se utilizaron 2 servo-motores como se muestra en la siguiente figura.

Figura 32. Articulación propuesta para la rodilla con dos servo-motores.

Para la construcción final del robot se utilizaron dos servo-motores por eje de rotación para generar la torca suficiente como para lograr que la estructura mecánica se desplace. Esto se detalla más adelante en el siguiente capítulo.

3.3.2 Selección de la articulación en la cadera y tobillos.

De igual manera que en la rodilla, se propuso el uso de un solo servo-motor en el eje de rotación. En la siguiente figura se puede ver que con dos servo-motores (uno por cada eje de rotación) ubicados en forma de escuadra como parte de la cruceta (junta cardan) es mucho mas sencilla la construcción mecánica del robot.

Figura 33. Sistema para los tobillos y cadera con un servo-motor por eje de rotación.

En este caso cada servo-motor es el encargado de realizar un movimiento rotacional que en conjunto logran realizar los 2 grados de libertad requeridos. Este sistema tiene el mismo problema que la rodilla con el uso de un solo servo-motor por eje de rotación. Para la construcción final de “MAYRA” se utilizaron dos servo-motores por eje esperando lograr la torca requerida.

robot sea más grande y el peso total (metal y motores) sea mayor. Por otro lado, elegir un motor muy pequeño permitirá una estructura metálica compacta pero dicho servo-motor no tendrá una potencia alta. Realizar el dimensionamiento del robot en base a cualquiera de los casos anteriores, no garantiza que el robot tendrá la potencia necesaria en sus motores para levantar las piernas y caminar.

Para darle una solución a este problema se optó por un diseño iterativo, es decir, se propone la utilización de un servo-motor específico y se hace el diseño de la estructura metálica en base a sus dimensiones. Después se calculan los centros de masa en cada componente de la pierna, además se realiza el cálculo de los torques que cada articulación debe vencer para poderse mover. En caso de rebasar la potencia máxima del servo-motor elegido entonces se propone un servo-motor diferente y se reconsidera el diseño de la estructura metálica y esto se continúa hasta lograr el objetivo.

3.3.3 Construcción del robot.

Una vez seleccionados los elementos mecánicos, se realizó la siguiente propuesta ya considerando detalles importantes como los tornillos y soldaduras. Para la cadera y los tobillos se utilizan las siguientes estructuras mecánicas:

Figura 34. Prototipo final para el sistema del tobillo y cadera.

Figura 35. Sistema de cruceta utilizado para la cadera y tobillos.

Para la parte de la rodilla se utiliza la siguiente estructura la cual se une al tobillo por su parte inferior.

Después de analizar la estructura y viabilidad de construcción para los mecanismos anteriores, se propone la siguiente estructura completa del prototipo “MAYRA” a construir:

Figura 37. Estructura propuesta.

Como se puede observar en la figura anterior se utilizan 2 servo-motores en cada articulación. Esto se propone como medida intuitiva para generar las torcas necesarias para mover a cada articulación. Esto además permite una rápida y fácil construcción. Por el momento se desconocen las dimensiones exactas de la estructura mecánica ya que dependen del tipo de servo-motor a utilizar. El problema principal en la selección de los componentes recae en el peso y la torca necesaria para mover a la estructura.

las piezas de la estructura dependen directamente de las dimensiones del motor utilizado y además el tipo de motor (según su torca) depende de las dimensiones y pesos de la estructura en conjunto se utilizó un diseño iterativo de selección y evaluación de motores. Los criterios tomados en cuenta para el diseño son:

• La estructura debe ser suficientemente rígida según el tipo de pieza y su método de sujeción.

• La estructura debe ser ligera y por lo tanto se debe eliminar o reducir el material en donde no sea estrictamente necesario.

• La estructura se debe integrar del menor número de piezas diferentes posible (lo mas homogéneo posible). Esto es con el fin de reducir costos y estandarizar piezas. • La estructura erguida debe medir por lo menos 50cm.

La metodología utilizada para determinar el tipo de servo-motor a utilizar se compone de los siguientes 8 pasos:

1. Proponer un tipo de servo-motores.

2. Ensamblar gráficamente los servo-motores en la estructura mecánica de tal manera que se afinen los últimos detalles de la sujeción y construcción.

3. Realizar ajustes y calcular las dimensiones.

4. Calcular el peso aproximado del robot y de sus partes.

5. Calcular los centroides de cada eslabón para después obtener el centroide total del robot.

6. Determinar las torcas generadas en cada pieza por su propio peso y en función del ángulo.

7. Revisar la torca total generada por los componentes horizontales del peso de cada eslabón y verificar que los servo-motores propuestos sean capaces de vencer dichos esfuerzos.

8. Verificar si el servo-motor propuesto cumple con los requerimientos. En caso de no cumplirlos se deben realizar de nuevo todos estos pasos (desde el número 1).

Para comenzar a seleccionar el tipo de servo-motor a utilizar, se requiere tomar en consideración las siguientes características que son específicas de cada fabricante como se describe a continuación:

• Marca.

• Torca.

• Tipo de engranes y rodamientos.

• Velocidad.

• Ángulos máximos para la flecha de salida.

• Dimensiones totales.

• Peso total.

• Voltaje de alimentación.

• Costo.

Los mejores candidatos según las características anteriores, se muestran en la siguiente tabla [14].

Marca Modelo Torque Dimensiones Peso Velocidad Unitario Precio

Alim entac ión

Precio 20 Motores

Futaba S125 9.3kg-cm 45.5 * 23.0 * 42.3 mm 65g 0.62 seg/60° 890.00$ 5v 14,240.00$

Futaba S3302 8kg-cm 40.4 * 19.8 * 36 mm 37.2g 0.23 seg/60° 964.00$ 5v 15,424.00$

Futaba S9402 8kg-cm 40.5 * 20 * 37.5 mm 55g 0.10 seg/60° 1700.00$ 5v 27,200.00$

Hobbico CS-70 9.6kg-cm 40.4 * 19.8 * 36 mm 60g 0.19 seg/60° 698.00$ 6v 11,168.00$

Futaba S3003 3.2kg-cm 40.4 * 19.8 * 36 mm 37.2g 0.23 seg/60° 215.00$ 5v 3,440.00$

Tabla 7. Tipos de servo-motores [14].

A continuación se presenta la información referente al proveedor consultado. Se deja reportada esta información para facilitar a futuros trabajos relaciondos con la construcción de bípedos equivalentes.

DEDICATORIA

El presente trabajo es una recopilación de grandes esfuerzos, ingenio, desveladas, enojos, alegrías, satisfacción y sobre todo de mucha investigación a lo largo de mi vida académica. Por el momento MAYRA es el robot mas complejo que he construido sin embargo en un futuro no muy lejano lo mejoraré. Debido a que este trabajo lo considero como mi mayor logro hasta el momento, se lo dedico a las siguientes personas con mucho cariño.

• A mi esposa MAYRA, por que es el amor de mi vida y por que sin duda alguna padeció directamente las desveladas y el arduo trabajo de hacer caminar al robot.

• A mi padre, por el amor, respeto y profunda admiración que le guardo. Aunque nunca lo había mencionado, desde niño lo considero como mi héroe por los... pantalones y garra que tiene para hacer cualquier cosa. Es un peladazo!

• A mi madre, por haber dedicado su vida completa a cuidarnos y amarnos a mis hermanos y a mí.

CAPITULO IV. DIMENSIONAMIENTO DE LAS

PIEZAS Y SELECCIÓN DEL

SERVO-MOTOR

Para conocer las dimensiones de la estructura, se realiza una revisión de cada pieza considerando los componentes necesarios para unirse a otras piezas. También se consideran “niveles de dependencia”. Esto significa que las dimensiones de todas las piezas metálicas dependen de alguna manera de las dimensiones del servo-motor.

4.1 Estructura general propuesta según su función.

La cintura se compone de una lámina plana que sirve de unión entre las dos piernas y además soporta la batería y los circuitos utilizados.

Figura 38. Lámina plana que forma la cintura.

La cadera se compone de dos piezas metálicas en forma de “U” y una cruceta (junta cardan) formada a base de 4 servo-motores y 16 tornillos. Todo ensamblado de la siguiente manera:

Figura 39. Piezas que componen a la cadera y a los tobillos.

La rodilla se forma de dos tubos cuadrados, una pieza en forma de “U”, 2 servo-motores y 8 tornillos. Todo ensamblado de la siguiente manera:

El tobillo se compone de los mismos elementos que la cadera. (Ver figura 39). El pie se forma de una lámina plana encargada del área de contacto (soporte) con el piso.

Figura 41. Lámina plana con que se forma el pie.

[image:48.612.254.361.129.197.2]La estructura completa y armada para una de las piernas tiene el siguiente aspecto:

Figura 42. Estructura completa de una pierna.

Es importante notar que por el momento no se especifican las dimensiones de ninguna pieza así como tampoco se especifican las características de los servo-motores o el tipo de unión entre las diferentes piezas o ubicación de cables y batería. El dimensionamiento se realiza posteriormente en este documento de tesis.

4.2 Dimensionamiento.

El pie se forma con una lámina plana en forma rectangular como se mostró anteriormente y se une al tobillo uniéndose con la base de una pieza con forma de “U”. Para realizar dicha unión se propuso en un principio el uso de tornillos, sin embargo la manera más rápida y ligera de hacerlo (aunque no la más barata) es soldando las dos piezas de aluminio como se muestra en la siguiente figura.

Figura 43. Unión del pie con el tobillo.

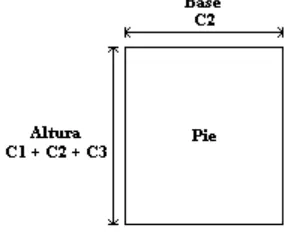

[image:49.612.186.418.200.413.2]Como se puede observar en la figura anterior se utiliza soldadura para unir al pie y al tobillo (la base de la pieza en forma de “U”). La altura de la pieza rectangular del pie se encuentra en función del largo de la base de la pieza en forma de “U” tal y como se muestra en la siguiente figura desde una vista lateral.

En la figura anterior se observa que la altura del rectángulo del pie se forma de 3 distancias.

C2 es la distancia de la base de la pieza en forma de “U” y (C1 y C3) son 2 distancias iguales de 1cm que se agregaron para dar la forma rectangular al pie. El grosor de la lámina de aluminio utilizada es de 2mm. Entonces la altura del pie denominada como “Ctotal1” es la

siguiente:

Ctotal1 = Ci

La base del rectángulo del pie desde una vista frontal, se forma de la distancia C2 (base de la pieza en forma de “U”) omitiendo a C1 y C3 como se puede observar en la siguiente figura.

Figura 45. Vista frontal de las dimensiones del pie.

En la figura anterior se puede observar que la relación de la distancia total para la base del pie denominada como “Ctotal2” es la siguiente:

Ctotal2 = C2

[image:50.612.234.378.562.680.2]La siguiente figura muestra las dimensiones del pie desde una vista superior según lo revisado en las figuras anteriores.

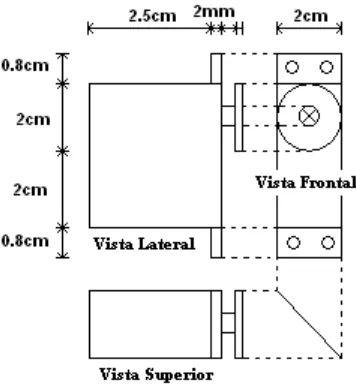

Las piezas en forma de “U” dependen principalmente de las dimensiones del servo-motor utilizado. Por tal motivo a continuación se describen las características de los servos utilizados. En principio, se propone unir cada servo-motor a un tubo cuadrado mediante 4 tornillos tal y como se muestra a continuación.

Figura 47. Unión de los servo-motores.

En la figura anterior se muestra en la parte derecha, la unión de dos servo-motores con el tubo cuadrado para formar un eje de rotación utilizado en las rodillas. En la parte izquierda de la figura anterior, se muestra la unión de cuatro servo-motores formando una cruceta

utilizada en los tobillos y cadera. En dicha figura se puede ver claramente que el largo del tubo cuadrado (donde se unen los servo-motores) depende de la altura del servo-motor

utilizado. Las dimensiones del servo-motor se muestran a continuación.

Figura 48. Dimensiones de los servo-motores.

En el tobillo se requieren de dos grados de libertad tal y como se mencionó en los primeros capítulos. Por tal motivo se utiliza una cruceta (junta cardan) formada de 4 servo-motores

Figura 49. Unión de los servo-motores en la cruceta con la pieza en forma de “U”.

El eje restante de la cruceta se une por la parte superior con otra pieza en forma de “U” como se muestra en la siguiente figura.

[image:52.612.139.473.84.330.2]

Figura 50. Unión de los servo-motores en la cruceta con la pieza en forma de “U”.

Figura 51. Vista lateral de las distancias de las que depende la estructura en forma de “U”.

De la figura anterior se puede observar que la distancia total para la base de la pieza en forma de “U” denominada “DTotal” depende de las dimensiones de los servo-motores (D1 y

D3) así como de la distancia de una cara del tubo cuadrado (D2) utilizado para unir a los servo-motores. Además existe la medida del grosor de la pieza en forma de “U” tal que:

DTotal(“U”) ≥ D1 + D2 + D3 + 2Grosor

Existe también una distancia denominada como “LTotal” que representa la altura de una de

las bases de la pieza en forma de “U”. Esta distancia se forma de la altura del servo-motor

(L1), del grosor de la pieza en forma de “U” y de una distancia formada por “L2” y “Grosor” que permite girar a toda la cruceta (junta cardan) sin que choque con alguna otra estructura metálica. En la siguiente figura se observa que la distancia de “L2” debe ser mayor o igual a la distancia “L3” (el ancho del servo-motor). En este caso se asume que ambas son iguales (L2 = L3) y para evitar que la estructura choque, se agrega otra pequeña distancia denominada como “Grosor”. Entonces se puede decir que la altura total de la base de la pieza en forma de “U” se forma de las siguientes distancias.

LTotal (“U”) ≥ L1 + L3 + 2Grosor

También se puede representar por su equivalencia con “L2” de la siguiente manera.