UNIVERSIDAD NACIONAL DE TRUJILLO

Facultad de Ingeniería

Escuela Profesional de Ingeniería de Minas

INFLUENCIA DE LA CONSTRUCCIÓN DEL BOTADERO “BACKFILL 1”,

EN LA RECUPERACIÓN DE AGUAS ÁCIDAS, TAJO PAMPA VERDE,

COMPAÑÍA MINERA LA ZANJA – 2018.

TESIS

PARA OPTAR POR TÍTULO DE

INGENIERO DE MINAS

AUTOR:

Bach. QUISPE VARE, WILSON ALEXANDER.

ASESOR:

Mg. PRADO PALOMINO, PEDRO CRISOLOGO

i

Universidad Nacional de Trujillo

Escuela profesional de Ingeniería de Minas

HOJA DE APROBACION DE TESIS

Influencia de la construcción del botadero “BackFill 1”, en la recuperación

de aguas ácidas, tajo Pampa Verde, Compañía Minera La Zanja – 2018.

Quispe vare, Wilson Alexander.

Presidente: Ing. Francisco Gustavo

Morales Rodríguez

Secretario: Ing. Orlando Alex

Siccha Ruiz

CIP: 50917 CIP: 68633

Vocal: Mg. Pedro Crisologo

Prado Palomino

ii Dedicatoria

Dedico esta tesis, en primer lugar, a Dios

quien me dio la inspiración y fortaleza

espiritual, a mis padres Santos Quispe

Campos y Carmela Vare Rodríguez por su

amor, comprensión, apoyo, que me han dado

todo para poder cumplir mis sueños

profesionales, infinitamente gracias por sus

enseñanzas y valores inculcados. A mis

hermanos por estar siempre presentes y ser

un apoyo en mi formación profesional. A mis

tíos, primos y amigos quienes me dieron el

apoyo emocional para escribir y concluir este

informe. Con todo cariño se las dedico a

iii

Agradecimientos

Mi agradecimiento a los representantes de la empresa STRACOM GyM por haberme apoyado y permitido hacer este proyecto de tesis y ser un baluarte para mi carrera profesional, así mismo agradecer el haberme brindado la información valiosa para la materialización este trabajo.

iv

Resumen

La presente tesis es una descripción de todos los trabajos que se han realizado para la construcción de una desmontera denomina “Backfill 1” en donde se va a disponer los materiales que no tengan valor económico comercial, así como aquellos que provengan de la formación de accesos o caminos, para de esta manera cuidar la integridad del paisaje y pensando a futuro en el posterior cierre de la misma que está contemplado en la legislación actual. Se hará una evaluación de la ingeniería a detalle, así como del control de la ejecución en campo con reportes mensuales sobre los avances que se vienen realizando. Un punto importante a tener en cuenta y motivo de la tesis es tener el especial cuidado en la recolección de las aguas provenientes de los botaderos ya que son una fuente potencial demasiado elevada en la formación de aguas ácidas y debemos estar en la capacidad de garantizar su vida útil por lo menos en 100 años, aun en las peores condiciones de precipitación. Dicho esto, se detallará los trabajos y se anexará los planos de detalle sobre la ejecución del proyecto para que pueda ser contrastado. La

v Abstract

The present thesis is a description of all the works that have been carried out for the construction of a garment plant called “Backfill 1” where materials that have no commercial

economic value will be available, as well as those that come from access training or roads, in this way to take care of the integrity of the landscape and thinking of the future in the subsequent closure of it that is contemplated in current legislation. An evaluation of the detailed engineering will be carried out, as well as the control of the execution in the field with monthly reports on the progress that has been made. An important point to consider and the reason for the thesis is to take special care in the collection of water from the dumps since they are a potential source too high in the formation of acidic waters and we must be able to guarantee their shelf life in at least 100 years, even in the worst rainfall conditions. That said, the work will be detailed and the detailed plans on the execution of the project will be attached so that it can be contrasted. The execution required making some accesses which are not contemplated

vi

Tabla de Contenidos

CAPÍTULO 1 INTRODUCCIÓN ... 1

1.1. Realidad Problemática ... 1

1.2. Antecedentes ... 3

1.3. Marco Teórico ... 5

1.3.1. Términos de referencia... 5

1.3.2. Sobre los residuos mineros y relaves ... 7

1.3.2.1. Relaves ... 8

1.3.2.2. Tratamiento de relaves ... 8

1.3.3. Estériles dentro del botadero ... 9

1.3.3.1. Consideraciones básicas de diseño y ubicación ... 10

1.3.3.2. Configuración del botadero ... 14

1.3.4. Diseño Ingenieril ... 16

1.3.4.1. Disposición general de las instalaciones ... 16

1.3.4.2. Diseño del sistema de revestimiento ... 16

1.3.4.3. Balance de Agua ... 16

1.3.5. Proceso constructivo de un PAD y/o BAD ... 17

1.3.5.1. El estudio de la fundación, ... 18

1.3.6. Análisis de estabilidad de taludes ... 19

1.3.6.1. Métodos para el análisis de estabilidad ... 20

1.3.6.2. Metodología ... 21

1.3.7. Características de los botaderos ... 23

1.3.7.1. Tipos de botaderos ... 23

1.3.7.2. Control geotécnico de botaderos ... 23

1.3.7.3. Zonificación de botaderos ... 23

1.3.7.4. Factores que afectan la estabilidad de un botadero ... 24

1.3.7.5. Programación de descargas ... 24

1.3.8. Medidas de seguridad ... 25

1.3.9. Tratamiento químico de drenajes ácidos ... 27

1.3.9.1. Drenajes... 27

1.3.9.2. Instalación de geo sintéticos ... 27

1.3.9.3. Instalación de geoceldas ... 30

1.3.10. Controles sobre los efluentes y sus LMP ... 33

1.4. Formulación del Problema ... 36

1.5. Hipótesis... 36

1.6. Objetivos ... 36

1.6.1. Objetivo General ... 36

1.6.2. Objetivos Específicos ... 37

1.7. Justificación ... 37

1.7.1. Justificación técnica ... 37

1.7.1. Justificación legal ... 38

vii

2.1. Método de Investigación ... 39

2.2. Población y muestra ... 39

2.2.1. Población ... 39

2.2.2. Muestra ... 39

2.3. Delimitación del proyecto de investigación ... 39

2.3.1. De contenido ... 39

2.3.2. Espacial ... 39

2.3.3. Periodo ... 39

2.4. Identificación y definición de variables ... 40

2.4.1. Relación entre Variables: ... 40

2.4.2. Proposiciones implicativas de las variables ... 40

2.5. Tratamiento y procesamiento de datos ... 40

2.6. Criterios de diseño ... 41

2.6.1. Estudios básicos de ingeniería ... 41

2.6.2. Diseño geotécnico ... 41

2.6.3. Aspectos constructivos ... 41

2.6.4. Monitoreo del depósito ... 42

2.6.5. Controles de liberación de aguas ... 42

2.7. Fases de análisis de datos ... 42

CAPÍTULO 3 PROCEDIMIENTO EXPERIMENTAL ... 43

3.1. Sobre la empresa y el ejecutor ... 43

3.2. Criterios de diseño ... 43

3.2.1. Alcance del proyecto o servicio. ... 45

3.3. Análisis de la zona ... 46

3.3.1. Geología ... 46

3.3.2. Geología Local ... 46

3.4. Sismicidad ... 48

3.4.1. Aceleración de Diseño ... 49

3.4.2. Coeficiente Sísmico ... 49

3.5. Movimiento de tierras y obras civiles ... 49

3.5.1. Trabajos Preliminares ... 49

3.5.1.1. Movilización y Desmovilización ... 49

3.5.1.2. Topografía ... 50

3.5.2. Movimiento de Tierras ... 50

3.5.2.1. Excavaciones ... 50

3.5.2.2. Limpieza y desbroce ... 51

3.5.2.3. Remoción de afloramientos y preparación de la superficie ... 51

3.5.2.4. Utilización de los materiales excavados ... 52

3.5.2.5. Nivelación ... 53

3.6. Evaluación geotécnica ... 53

3.6.1. Información técnica ... 53

3.6.2. Relleno ... 55

viii

3.6.2.2. Relleno estructural ... 55

3.6.2.3. Relleno Masivo Controlado... 56

3.6.3. Muestra y contra muestra ... 57

3.6.4. Ensayos de laboratorio ... 57

3.7. Hidrología y diseño hidráulico ... 58

3.7.1. Eventos Hidrológicos Extremos ... 58

3.8. Caudales de diseño ... 62

3.8.1. Construcción del Sistema de Colección de Agua Infiltrada ... 62

3.9. Procedimiento de instalación de Geocompuesto GCL ... 64

3.9.1. Equipamiento y maquinaria... 64

3.9.2. Traslapes ... 64

3.9.3. Reparaciones... 65

3.9.4. Anclajes ... 65

3.9.5. Protección ... 66

3.10. Requerimiento de maquinaría ... 66

3.11. Gestión ambiental ... 67

3.11.1. Descripción del avance del proyecto: ... 67

3.11.2. Resumen actividades realizadas ... 67

3.12. Variaciones presupuestales ... 68

3.13. Control de aguas según el diseño ... 69

CAPITULO 4 RESULTADOS………73

CAPÍTULO 5 CONCLUSIONES Y RECOMENDACIONES ... 73

5.1. Conclusiones ... 74

5.2. Recomendaciones ... 74

Referencias ... 76

ANEXOS ... 79

Anexo 1. Fotografías de resumen. ... 79

Anexo 2 Proceso constructivo ... 82

ix Lista de tablas

Tabla 1. Niveles máximos permisibles de emisión para las unidades minero – metalúrgicas. 35

Tabla 2. Niveles máximos de emisión para las unidades mineras en operación. ... 36

Tabla 3. Fichas de identificación de un punto de control. ... 36

Tabla 4. Lista de requisitos legales aplicables. ... 38

Tabla 5. Definición de Variables. ... 40

Tabla 6. Objetivos y metas establecidas. ... 40

Tabla 7. Manejo de materiales segregados. ... 44

Tabla 8. Especificaciones del material para Suelo de Baja Permeabilidad. ... 55

Tabla 9. Índice de plasticidad para relleno estructural. ... 55

Tabla 10. Especificaciones del material para relleno estructural... 56

Tabla 11. Detalles de las muestras analizadas para la evaluación geotécnica. ... 57

Tabla 12. Condiciones ambientales de las muestras. ... 57

Tabla 13. Resultados de los análisis. ... 57

Tabla 14. Frecuencia de precipitaciones máxima diaria – 7 estaciones ... 59

Tabla 15. Frecuencia de precipitaciones en 24 horas – 7 estaciones ... 59

Tabla 16. Precipitación máxima en 24 horas para el área del proyecto – 7 estaciones ... 60

Tabla 17. Precipitación - Duración - Frecuencia (PDF) ... 61

Tabla 18. Intensidad - Duración - Frecuencia (IDF) ... 61

Tabla 19. Caudales máximos en canales. ... 62

Tabla 20. Histograma de uso de la maquinaria durante el proyecto. ... 66

Tabla 21. Acumulados en el dique de retención. ... 67

Tabla 22. Acumulados en el sistema de colección. ... 67

Tabla 23. Acumulados sobre actividades adicionales. ... 68

Tabla 24. Acumulados en la instalación de geosintéticos. ... 68

x

Lista de figuras

Figura 1. Arreglo general del backfill – Plano 102234-01-B-201. ... 2

Figura 2. Apilamiento del backfill – Plano 102234-01-B-213. ... 2

Figura 3.Precipitaciones anual promedio medido desde el 2006 - 2016. ... 3

Figura 4. Distribución de Pasivos Ambientales Mineros. ... 7

Figura 5. Perfil ácido/base de un yacimiento antes de su explotación. ... 8

Figura 6. Tratamiento y diseño de tanques y embalses de relaves. ... 8

Figura 7. Diseño de un botadero teniendo en cuenta la relación ácido/base para encapsulado. ... 10

Figura 8. Serie de botaderos en mina. ... 10

Figura 9. La distancia como factor importante de impacto económico en la operación. ... 11

Figura 10. Generación de aguas ácidas en una mina subterránea (zonas con o sin oxígeno). 14 Figura 11. Altura y ángulo de talud del botadero. ... 15

Figura 12. Reacciones de oxidación de un sulfuro y la generación de aguas ácidas. ... 17

Figura 13. Ciclo para construir un botadero estable. ... 18

Figura 14. Estudios para fundación y análisis de estabilidad. ... 18

Figura 15. Sistema típico de lixiviación en botaderos. ... 20

Figura 16. Ciclo Hidrológico del Agua. ... 20

Figura 17. Condiciones Estáticas – Análisis de falla circular. ... 21

Figura 18. Condiciones Pseudoestáticas – Análisis de falla de fundación. ... 21

Figura 19. Modelo tridimensional de análisis de estabilidad de taludes. ... 22

Figura 20. Optimización de acuerdo al análisis de estabilidad aplicado en mina Antamina. . 22

Figura 21. Controles de seguridad, según el reglamento de seguridad D.S 024-2016. ... 26

Figura 22. Controles a tener en cuenta en el diseño. ... 26

Figura 23. Instalación de la geomembrana. ... 27

Figura 24. Control y costuras de la GM. ... 29

Figura 25. Mecánica de la máquina de cuña. ... 29

Figura 26. Terreno natural. ... 31

Figura 27. Zanja de anclaje... 31

Figura 28. Instalación de las geoceldas. ... 31

Figura 29. Traslape entre geoceldas. ... 32

Figura 30. Relleno de la zanja. ... 32

Figura 31. Consideraciones extra de cierre. ... 32

Figura 32. Directrices de la OIT para un sistema de gestión de seguridad y salud. ... 42

Figura 33. Plano geológico Backfill 1 Pampa Verde. ... 47

Figura 34. Corte geológico – geotécnico Backfill 1 Pampa Verde... 48

Figura 35. Foto en la eliminación de los excedentes. ... 51

Figura 36. Foto en preparación de superficie. ... 52

Figura 37. Disposición de material excedente de las actividades de movimientos de tierras. 52 Figura 38. Banda granulométrica para materiales de relleno masivo. ... 54

Figura 39. Relleno y compactado. ... 56

xi

Figura 41. Detalle de la colocación de los geotextiles. ... 66

Figura 42. Cambios en el diseño ingenieril del proyecto. ... 69

Figura 43. Flujograma detallado de las pozas antes de su descarga presentado por día. ... 70

Figura 44. Niveles de pozas de tratamiento y Dique de mina en Bombeo y PH. ... 71

Figura 45. Volumen promedio de las pozas y su respectivo PH promedio en 5 meses. ... 72

Figura 46. Promedio de flujo de bombeo por mes. ... 72

CAPÍTULO 1

INTRODUCCIÓN

1.1.Realidad Problemática

El aumento de las operaciones en minera La Zanja, ha creado la necesidad de ampliar sus instalaciones para disponer de su material estéril (botaderos), cumpliendo estándares de cuidado medioambiental, teniendo por finalidad almacenar con mayor seguridad los desmontes contaminados y con potencial contaminante producto de nuestra operación diaria, evitando así por ejemplo mezclar las aguas de lluvia con las aguas acidadas producidas al exponer las rocas a la intemperie.

La meta final de los programas de control de calidad y CQA (plan de aseguramiento de calidad de construcción) según el informe proporcionado por la empresa Ausenco Perú S.A.C., sobre las especificaciones técnicas de revestimientos geo sintéticos en backfill 1, presentado a minera la zanja con código 102234-01-ES-102, es el asegurar que se use técnicas de construcción y procedimientos adecuados. Que el

proyecto sea construido de acuerdo a los planos de diseño y a las especificaciones, y que los sistemas de contención de solución sean tan eficientes y libres de pérdidas como sea técnicamente posible.

Entiéndase por “backfill” en su traducción literal como relleno, y ante nuestro

problema de tesis es el tratamiento adecuado que se le debe dar a los materiales de relleno para evitar que estas afecten la calidad de las aguas que puedas discurrir a partir de esta y afectar las zonas que estén alrededor de la operación, por ello no solo se tiene en cuenta el diseño sino medidas de control tanto en el proceso de construcción, sino también sobre la calidad de los productos a usarse y de una ingeniería a detalle que contemple cualquier tipo de eventualidad como se aprecia en la Figura 1 y 2.

Dentro de los impactos hidrológicos productos de la actividad minera, podemos ver los cambios en los acuíferos locales, por acción directa de nuestra actividad. Asi también ya sea por acciones de bombeo y/o desagüe de mina, se producen variaciones de los niveles freáticos, y cambios localizados en el caudal de los manantiales y en la dirección del flujo natural de las mismas; mientras que por acción de la lixiviación de los sulfuros se producen alteraciones en la calidad del agua (aguas ácidas). El descenso

2

y de la consecuente disponibilidad del agua de riego, como lo menciona (Tovar, 2006, pág. 3) en un estudio realizado por la DGAAM. Lo que se busca es hacer una correcta disposición de los rellenos, minimizando los riesgos ambientales que se aprecian durante los cierres de mina, garantizando que conserve su estructura de manera íntegra por un periodo de retorno que garantice la eficiencia de los trabajos realizados.

Figura 1. Arreglo general del backfill – Plano 102234-01-B-201. Fuente: Ingeniería de detalle de Minera La Zanja & Ausenco del Perú.

Figura 2. Apilamiento del backfill – Plano 102234-01-B-213.

El diseño del BAD debe contemplar la recuperación de las aguas en función del nivel de precipitación que se tiene por año, tener un dique preparado para este tipo de eventos, según la información obtenida Figura 3 sobre las precipitaciones durante los últimos 10 años.

Figura 3.Precipitaciones anual promedio medido desde el 2006 - 2016. Fuente: Elaboración propia (2018)

En la Figura 3 se puede apreciar los niveles de precipitaciones que alcanzan su

pico en el mes de Marzo y es aquí donde se tiene que preparar nuestro BAD, y tener una capacidad adicional para posibles eventos futuros como previsión.

1.2.Antecedentes

Según los antecedentes indagados no se encuentran mucho material bibliográfico sobre este tipo de trabajos, pero dentro de los más importantes tenemos los siguientes:

• (SONAMI, 2014) en su presentación sobre Manejo de mineral y residuos mineros nos define lo siguiente: “La disposición de estéril se realiza

normalmente por descarga desde el camión o cargador hacia un desnivel topográfico (quebrada) ubicado en las proximidades de la bocamina (minería

subterránea) o rajo (minería a rajo abierto). La obra que se forma en este proceso se denomina botadero de estéril. Este botadero debe formarse de manera planificada y ordenada, de modo que el llenado del desnivel topográfico resulte en una obra estable. Bajo ningún motivo el botadero de esteril puede construirse en un área de escurrimiento natural de aguas, a menos que se realicen obras de encauzamiento de éstas.

Enero Febrer

o Marzo Abril Mayo Junio Julio

Agost o

Septie mbre

Octub re

Novie mbre

Dicie mbre

Total 144.79 131.98 211.81 149.8 99.34 26.9 28.776 27.53 67.34 123.1 112.82 101.32

0 50 100 150 200 250

P

re

ci

it

ac

ión

an

u

al

p

ro

m

ed

io

(

m

m

4

• (Salomon, 2011) en su tesis para el grado de maestro titulada, impacto ambiental producido por los botaderos de desmonte y PADs de lixiviación en la mina santa rosa de Puno; nos menciona: “La importancia de la buena construcción de los botaderos y PADs de lixiviación puesto que estos son generadores de contaminantes directos del suelo y las aguas provenientes de las actividades mineras propias, para ello se aplicará el método de bishop, janbu y el sueco de las dovelas de fellenius, para calcular el talud de banco necesario para brindar la estabilidad necesaria que asegure su durabilidad esperada.”

• (De la Cruz, 2004), en una publicación sobre el caso Mimosa, publicado en la revista del Instituto de Investigación de la Facultad de Ingeniería Geológica, Minera, Metalúrgica y Geográfica de la Universidad de San Marcos, menciona “La gran problemática que vienen presentando diversas empresas mineras al

cierre de sus proyectos por la gran cantidad de residuos contaminantes que van dejando durante los años de operaciones, esto debido a la poca o falta de calidad en la construcción de presas de relave, canchas de almacenamiento de mineral, desmonte etc. Esta problemática es común en la mayoría de empresas mineras con gran cantidad de años de explotación que ahora en los tiempos modernos las grandes mineras están dando ejemplo de construcciones de calidad y excelencia al realizar proyectos con los más altos estándares de construcción y funcionamiento de sus operaciones mineras donde se están desarrollando. A su vez recomienda realizar un estudio hidrogeológico para indicar el posible nivel de la napa freática original, y, a partir de ella, recién, hacer el cierre de minas”.

• (Nuñovero Rebaza, 2000), en su tesis presentada para optar el título de ingeniero de minas, denominada Diseño y Construcción de PADs de lixiviación en pilas menciona: “Si se quiere optimizar una operación minera, se debe tratar de mejorar todas las operaciones unitarias, para ello la construcción del PAD de lixiviación deberá tener los más altos estándares en calidad y construcción lo que garantizará la completa recuperación del mineral (Au) acopiado en las pilas para luego ser recuperado en su totalidad en las plantas de concentración, esto mismo sobre calidad es aplicable a toda construcción donde se genere los residuos peligrosos o valiosos, que es lo que se cuida y evita llevar al ambiente”.

menciona que: “Por lo general el control de los drenajes ácidos comprende dos

conjuntos de actuaciones, unas de tipo preventivo y otras de carácter correctivo. Las preventivas se refieren a la adopción de medidas antes del comienzo de las labores extractivas y que son programadas en función al conocimiento del potencial contaminante que poseen los materiales a tratar. Mientras las correctoras son todas aquellas actuaciones que se llevan a cabo en el momento en que se comprueba que las medidas preventivas no han tenido el efecto deseado y existe la posibilidad de que se generen aguas ácidas”.

1.3.Marco Teórico

En la concepción de los términos se define como botadero a las acumulaciones de material estéril o de contenido mineral de bajo rendimiento económico que son apilados en montones fuera del área de proceso. Es necesario considerar un control geotécnico y conocer los riesgos que implica su construcción (Seguridad Minera, 2012). Suelen ser materiales solidos de granulometría variable procedentes de las actividades

humanas, bien como residuos de los procesos mineros (estériles rocosos) o de otros procesos industriales o urbanos (escombros de derribo, tierras de vaciado de solares, etc.) La acumulación de estos residuos debe realizarse, fundamentalmente, por la carencia de valor económico o la imposibilidad de su aprovechamiento en el momento de su almacenamiento, por lo tanto, no tiene valor económico (ganga o estéril) y se encuentra asociado a la mena o material económico.

Los botaderos de mina son utilizados como lugares de acopio o apilamiento para colocar rocas estériles o pobres que deben eliminarse o removerse, para acceder a una mena o veta. En este contexto, los botaderos de mina han sido denominados vertederos, escombreras, entre otros. De hecho, el término "escombrera" se emplea como término universal en muchos países. El término "botadero" parece ser oriundo de Norteamérica y es común en operaciones de minas metálicas.

1.3.1. Términos de referencia

6

• Agua acida: El agua ácida es agua con un potencial de hidrógeno (pH) de menos de 7. El pH se refiere a la cantidad de iones de hidrógeno mezclados con el agua. Por otra parte, si el agua presenta un pH menor de 7, indica acidez; cuanto menor es el número, mayor es la acidez. Cuando el pH es mayor a 7, significa alcalinidad: cuanto mayor es el número, mayor es la alcalinidad (Quimtia Industrial, 2018).

• Medio ambiente: Conjunto de circunstancias o factores físicos y biológicos que rodean a los seres vivos e influyen en su desarrollo y comportamiento, actúan como un conjunto (Seguridad Minera, 2012)

• Límites máximos permisibles (LMP): Es la medida de la concentración o grado de elementos, sustancias o parámetros físicos, químicos y biológicos, que caracterizan a un efluente o una emisión, que al ser excedida causa o puede causar daños a la salud, al bienestar humano y al ambiente (Gestión, 2017).

• Geotextil: Es un material textil sintético plano formado por fibras poliméricas (polipropileno, poliéster), similar a una tela de gran deformabilidad, empleada para obras de ingeniería en aplicaciones geotécnicas (en contacto con tierras y rocas), cuya misión es hacer las funciones de separación ó filtración, drenaje, refuerzo o impermeabilización (Construmatica, 2017)

• Botadero: Son acumulaciones de material estéril o de contenido mineral de bajo rendimiento económico que son apilados en montones fuera del área de proceso. Es necesario considerar un control geotécnico y conocer los riesgos que implica su construcción (ISEM, 2012)

• Backfill (relleno): El proceso de rellenar con material los huecos creados en los trabajos de minería.

• Pasivos Ambientales Mineros (PAM): Los pasivos ambientales mineros son instalaciones, efluentes, emisiones, restos o depósitos de residuos producidos por operaciones mineras, en la actualidad abandonadas o inactivas y que constituyen un riesgo permanente y potencial para la salud de la población, el ecosistema circundante y la propiedad, según la ley No.28271.

habilitados o tranques, donde el agua es recuperada o evaporada para quedar dispuesto finalmente como un depósito estratificado de materiales finos (arenas y limos).

• Talud: Se entiende por talud cualquier superficie inclinada respecto de la horizontal que hayan de adoptar permanentemente las estructuras de tierra (Matteis, 2003).

• HDPE: Polietileno de alta densidad.

• VFPE: Polietileno muy flexible.

• LLDPE: Polietileno lineal de baja densidad.

1.3.2. Sobre los residuos mineros y relaves

Dentro del trabajo de minero se comprende la correcta disposición de los pasivos ambientales mineros (PAM), que a su vez comprenden los residuos mineros no masivos

y masivos, dentro de este último nos encontramos en las líneas de este trabajo, lo cual se detalla muy bien la siguiente figura 4.

Figura 4. Distribución de Pasivos Ambientales Mineros. Fuente:(BIOTEQ Environmental Technologies INC., 2016)

Nordstrom y Alpers (1998) describen el proceso de oxidación de la pirita como principal responsable de la formación de aguas ácidas y, afirman que estas reacciones geoquímicas se aceleran en áreas mineras debido a que el aire entra en contacto con mayor facilidad con los sulfuros a través de las pilas de estériles y residuos, unido a ello el cambio de composición química y el incremento de la superficie de contacto de las partículas (Aduvire, 2006, pág. 4).

PAM

Residuos Mineros No

Masivos

Residuos Mineros Masivos

Botaderos de ripios de lixiviación.

Acopios de relaves.

Minerales de baja ley, estériles, botaderos de

8

Figura 5. Perfil ácido/base de un yacimiento antes de su explotación. Fuente: (Aduvire, 2006, pág. 27)

1.3.2.1. Relaves

Los relaves deben ser tratados por su alta peligrosidad por los materiales que contienen como lo detalla (BIOTEQ Environmental Technologies INC., 2016)

• Contienen metales como Arsénico, Plomo, Mercurio, Cadmio, Cobre.

• Están contaminados con reactivos químicos como cianuro.

• El agua contenida podría infiltrar y contaminar las aguas superficiales y subterráneas.

• Pueden colapsar dañando a las personas y medio ambiente. 1.3.2.2. Tratamiento de relaves

Al estar relacionado directamente con el agua, tanto su disposición como la liberación de agua deben hacerse bajo condiciones mínimas, lo cual minimice el impacto al medio ambiente, (BIOTEQ Environmental Technologies INC., 2016) menciona algo muy cierto, el manejo de relaves requiere la gestión del agua.

Figura 6. Tratamiento y diseño de tanques y embalses de relaves. Fuente: (BIOTEQ Environmental Technologies INC., 2016)

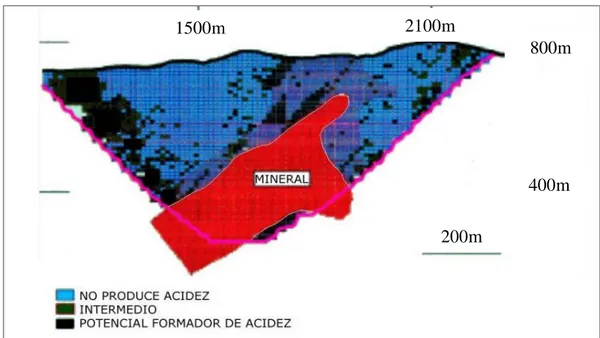

1500m 2100m

800m

400m

Los relaves se comunican con el medio ambiente que rodea a través del agua (Filtraciones, liberación de contaminantes, derrames), el aumento de presión regulatoria para relaves pila seca, descarga segura del agua de relaves (BIOTEQ Environmental Technologies INC., 2016, pág. 15).

1.3.3. Estériles dentro del botadero

Los materiales estériles que conforman los botaderos son de litologías distintas y granulometrías variables. (Williams, 1996) comenta que los residuos sólidos provenientes de las actividades mineras están constituidos por los recubrimientos (overburden) y estériles de las minas. El lugar donde se depositará el material debe ser geológica y geomecánicamente apto para ello ya que la gran cantidad de material a depositar puede generar siniestros en el mismo sector (hundimientos) o en sectores aledaños (distribución de esfuerzos) (Ayala & Rodríguez, 1986).

Se puede preparar perfiles de generación ácido/base para las distintas formaciones rocosas y conocer las zonas de estériles que pueden formar acidez y el

volumen de materiales que producirán alcalinidad. Esto ayudaría a planificar la explotación antes de poner en marcha la mina y a diseñar las escombreras de estériles de modo que no formen drenajes ácidos una vez que las rocas queden expuestas al contacto del aire y agua. En el caso de existir materiales o estériles formadores de acidez se puede recurrir a diseños de escombreras que incorporen medidas que supriman uno o varios elementos y procesos formadores de acidez, adaptando las secuencias constructivas y los ritmos de vertidos, de forma que los materiales con alto o extremo potencial de acidez queden aislados o encapsulados Figura 7. (Aduvire, 2006, pág. 28).

En el diseño de presas y escombreras de mina, aparte de la clasificación ácido/base y del potencial ácido generador de los materiales, también habrá que considerar los volúmenes de materiales a mover en las distintas actividades mineras (escombreras, presas de residuos, pilas de lixiviación y estériles de las labores de desarrollo), así como las superficies descubiertas tanto en minería a cielo abierto (taludes, bancos, etc.) como en minados subterráneos (galerías, chimeneas, pozos, etc.). De igual forma habrá que tener en cuenta el tamaño y distribución de las partículas, las variedades mineralógicas de los estériles, la calidad del agua superficial

10

Figura 7. Diseño de un botadero teniendo en cuenta la relación ácido/base para encapsulado.

Fuente: (Aduvire, 2006, pág. 28)

1.3.3.1. Consideraciones básicas de diseño y ubicación

La ubicación de las instalaciones debe consideran cuidadosamente los aspectos económico y ambiental, optimizando el costo de la instalación mientras se minimiza el potencial de impacto ambiental. Esta visión económica y ambiental del proceso debe efectuarse desde una perspectiva a largo plazo, considerando la vida operacional de la instalación, así como los asuntos de cierre y post-cierre. En pocas palabras, cada instalación propuesta debe ser localizada y diseñada teniendo en mente el cierre. El mejor sitio se define pues como la ubicación que equilibra apropiadamente los aspectos técnicos, económicos, sociales (políticos) y los impactos ambientales.

El proceso de selección de la ubicación comprende la identificación de los sitios potenciales para los requerimientos de procesamiento dados, la identificación de los criterios de selección de la ubicación, la evaluación de cada ubicación con cada criterio de selección y la calificación de cada sitio.

Los factores considerados en la caracterización de botaderos, tomando en cuenta el criterio de valoraciones de los factores y sumatorio total, son: asentamiento de la plataforma, condición de las bermas, presencia de grietas, condición de la plataforma, instrumentación adecuada, presencia de agua, acción erosiva del viento, tipo de material, distribución del material a lo largo de los frentes de descarga, ángulo del talud, taludes combados y condiciones de la pata, pero para no ahondar mucho en cada características lo dividiremos en cinco categorías generales (Betzabé, 2015, pág. 6):

A. Factores mineros

Estos factores tienen que ver directamente con la parte operativa, factores relacionados al acarreo de materiales y programación de la mina. Por lo general, es muy importante para los costos de disposición final de rocas de mina; así, se hace necesario ubicar los botaderos lo más cerca posible a la fuente, con acarreo a nivel o cuesta abajo hacia el botadero. La flexibilidad de la programación también puede ser un factor importante, particularmente, para minas grandes donde se necesitan varios botaderos.

Los requerimientos de equipos (tractores y motoniveladoras) también pueden variar dependiendo del tipo y ubicación del botadero.

Los métodos para la disposición de los residuos rocosos provenientes de las operaciones unitarias de producción tienen estrecha relación con el tamaño de grano y susceptibilidad a meteorización. Todas estas preocupaciones se fundamentan en el cuidado que debe procurarse con los estériles a los procesos de insolación y soterramiento artificial al que serán sometidos, puesto que pueden ocurrir productos como oxidación de sulfuros y subsecuente drenaje ácido de mina. Las operaciones unitarias de producción a las que nos referimos son: arranque (directo o indirecto), carga y acarreo.

12 B. Restricciones físicas

La cantidad de material que vaya a ingresar al botadero y la configuración, ubicación y capacidad básicas de un determinado terreno donde se ubica la misma, pueden tener restricciones físicas importantes sobre el diseño del mismo. Los terrenos pueden estar limitados por características topográficas tales como corrientes o taludes de cimentación excesivamente inclinados, macizos rocosos vulnerables de huaycos, etc. El acceso a algunos terrenos puede ser imposible o demasiado costoso. Dependiendo de la geometría del lugar, tener varios botaderos es mejor que tener una grande. La configuración y ubicación del terreno también pueden definir la técnica de construcción óptima que se adecue al terreno tanto en temas de seguridad, como de costo beneficio.

Entre las consideraciones más importantes a tener en cuenta a la hora de la construcción de un botadero, es conocer las características geológicas del material con que se está trabajando. Se menciona que los materiales estériles que forman los botaderos son de litologías distintas y granulometrías variables, relacionadas con el anterior (Ayala & Rodríguez, 1986), así mismo justifica con la siguiente explicación, la heterogeneidad

de los materiales que se depositan y componen los botaderos (Ávila, 2008).

Así mismo la integridad estructural es la capacidad de la instalación para contener los residuos dentro de sus límites, de acuerdo con su diseño previsto. De darse un colapso o fallo de la integridad estructural puede entenderse alguno de los siguientes casos.

• Mal funcionamiento del sistema de drenaje de aguas.

• Desbordamiento

• Erosión interna

• Asentamiento

• Corrimiento

• Licuefacción

• Debilidad de la estructura

• Fallo del subsuelo

• Actividad sísmica

C. Impacto ambiental

ambientales, debe conocer esta interacción y planificar de manera premeditada y responsable sus acciones, como es las consecuencias de la alteración del paisaje y la acumulación de material estéril proveniente de las propias actividades de la industria, (Romero, 2004).

Los impactos ambientales potenciales tienen influencia y en muchos casos, controlan el diseño del botadero. Los requisitos para las instalaciones de sedimentación pueden favorecer más a un terreno que a otro. Cuando se predice el drenaje de roca ácida, las medidas de mitigación requeridas pueden variar considerablemente entre los terrenos alternativos. El impacto potencial de las fallas en el sistema de drenaje también puede tener influencia en el diseño y debe ser evaluado. Adicionalmente, los requisitos de restauración y estética pueden variar de un terreno a otro, lo cual debe ser considerado en el proceso de diseño.

D. Estabilidad a corto y largo plazo

La estabilidad del botadero de mina depende de la configuración, ubicación,

forma de la cimentación y condiciones de la misma, así como de las características más importantes y la cimentación y su variación con el tiempo, metodología de la construcción, entre otros factores. Las consideraciones de estabilidad pueden variar dependiendo del nivel percibido de peligro o del periodo de exposición que tendrá el botadero (por ejemplo, a corto plazo construcción durable vs. a largo plazo “abandono”).

De esta manera, se debe evaluar el potencial de varios tipos de inestabilidad, que pueden tener impacto en la seguridad de la operación o en el ambiente. Se deben tomar las medidas necesarias para reducir el riesgo de inestabilidad a un nivel aceptable. Se debe analizar la estabilidad del botadero, así como el potencial para la erosión superficial de las pendientes restauradas.

La ubicación debe atender a los siguientes factores:

• Su forma y su tamaño previsto, con la mínima afección en superficie.

• La prevención de los efectos sobre el medio ambiente.

• Las características geológicas del emplazamiento.

• La capacidad del drenaje.

• La minimización de los costes de transporte y vertido.

14

Los cálculos constructivos de cualquier botadero tienen que realizarse de manera certera, para asegurar su estabilidad, desde su fase inicial hasta su total abandono.

E. Consideraciones sociales/políticas

Los proyectos de desarrollo de recursos de cualquier lugar están sujetos a la creciente necesidad de regulación y permisos más estrictos. Los asuntos como protección ambiental, conservación de los recursos, concesión de explotación de tierras vírgenes, importancia arqueológica, estética, y competencia por usos de tierra reciben una mayor atención por parte del público y el estado. Los operadores de minas deben evaluar la percepción del público y la aceptación política de las alternativas de eliminación de rocas de mina y desmonte en la primera etapa del proceso de diseño para evitar posteriores conflictos (Betzabé, 2015, pág. 19).

1.3.3.2. Configuración del botadero

Para el diseño de los botaderos se debe tener en cuenta la caracterización de los

materiales, de tal manera que no afecte al medio ambiente con el paso del tiempo, por tanto su diseño debe incluir técnicas que minimicen o eviten la generación de acidez. Los cambios químicos producidos de los materiales con el medio ambiente y el agua de lluvia serán controlados desde la etapa inicial y mantener los parámetros físico-químicos, bajo límites máximos establecidos por la legislación nacional. La estabilidad geoquímica y la toxicidad de un agua de mina está relacionada con la forma y presencia de contaminantes en el medio, por tanto, no es suficiente saber cuánto hierro, aluminio, mercurio, plomo o azufre contiene un agua, sino que es necesario saber también en qué forma química se encuentran antes de realizar el diseño. (Aduvire, 2006, pág. 64).

Figura 10. Generación de aguas ácidas en una mina subterránea (zonas con o sin oxígeno).

A. Altura

Definida como la distancia vertical desde la cresta del botadero hasta la superficie del terreno en la base de la misma. Los tamaños de los botaderos generalmente varían de 20m hasta más de 400m (Betzabé, 2015, pág. 20).

B. Volumen

Generalmente expresado en términos de metros cúbicos por banco (volumen in situ antes de la excavación). Se considera que los botaderos pequeños contienen menos de 1 millón de m3 aproximadamente, mientras que los grandes botaderos, más de 50 millones de m3. Los de tamaño mediano, tienen volúmenes que varían entre 1 y 50 millones de m3.

Tamaño Pequeño Mediano Grande

Millones MCB < 1 1 - 50 > 50

C. Ángulo del talud:

El ángulo total del botadero medido desde la cresta, desde la plataforma más alta hasta la base. El rango normal de los taludes de un botadero es de 26°, lo que constituye un ángulo común adoptado para remediación y 37° un ángulo de reposo promedio de vertido libre (Betzabé, 2015, pág. 22).

16 1.3.4. Diseño Ingenieril

Las instalaciones de lixiviación en pilas y botaderos están siempre destinadas a proteger el ambiente mientras se procesa mineral en una forma confiable y económica. Todas estas instalaciones son diseñadas con "descarga cero", lo · que significa que el sistema entero que puede contener potencialmente los residuos de proceso (sólidos o líquidos) está adecuadamente separado del ambiente mediante estructuras diseñadas (Nuñovero Rebaza, 2000, pág. 11).

1.3.4.1. Disposición general de las instalaciones

Un diseño apropiado de las instalaciones de lixiviación en pilas y botaderos introduce rasgos topográficos naturales o existentes en la configuración final. En terrenos difíciles, el tipo de instalación básico puede ser dictado por el área disponible - por ejemplo, para un área escarpada se puede utilizar una técnica de construcción tipo valle, donde de lo contrario una cancha plana podría haber sido más ventajosa (Nuñovero Rebaza, 2000, pág. 13).

1.3.4.2. Diseño del sistema de revestimiento

Como ya se señaló anteriormente, el diseño apropiado del sistema de revestimiento es decisivo para el rendimiento de la instalación de lixiviación en pilas o botaderos. La falla del sistema de revestimiento representa el efecto potencial compuesto de una seria degradación ambiental y la pérdida potencial de soluciones valiosas. Por ello, es interés de todos proporcionar un sistema de revestimiento que funcione como se desea, es decir, que contenga totalmente las soluciones, mientras mantiene su funcionalidad bajo el rango esperado o las condiciones operativas y la vida útil.

El enfoque empleado aquí se basa en un análisis de sistemas (sin duda la función de una barrera de contención depende de que cada pieza del sistema trabaje como se diseñó). Este enfoque de los sistemas introduce el material de cobertura, la capa de reducción de la cabeza hidráulica, revestimiento primario y secundario, capas de detección de fugas y los drenes inferiores como un único sistema de trabajo (Nuñovero Rebaza, 2000, pág. 15).

1.3.4.3. Balance de Agua

La modelación apropiada del balance de agua es crítica para una operación ambientalmente aceptable de una instalación de lixiviación en pilas y en botaderos.

normales y extremos sin descarga al ambiente. Estas instalaciones de descarga cero deben contener las soluciones normales y en exceso que resulten de eventos extremos.

Como la mayoría de instalaciones están expuestas a los elementos, se debe tener cuidado en "equilibrar" la cantidad de agua requerida en el proceso con la cantidad de agua que ingresa o sale del sistema. Puede requerirse agua de reposición en regiones secas en donde la evaporación neta sobrepasa a la precipitación y crea un balance de agua deficitario (Nuñovero Rebaza, 2000, pág. 17).

Figura 12. Reacciones de oxidación de un sulfuro y la generación de aguas ácidas.

Fuente: (Aduvire, 2006, pág. 47)

Ecuación General:

𝐹𝑒𝑆2+ 3.75 𝑂2+ 3.5 𝐻2𝑂 → 𝐹𝑒(𝑂𝐻)3+ 2 𝑆𝑂42−+ 4 𝐻+ Pasos y Reacciones

(𝑎) 𝐹𝑒𝑆2+ 3.75 𝑂2+ 3.5 𝐻2𝑂 → 𝐹𝑒(𝑂𝐻)3+ 2 𝑆𝑂42−+ 4 𝐻+

(𝑏) 𝐹𝑒2++ 0.25 𝑂

2+ 𝐻+ → 𝐹𝑒3++ 0.5 𝐻2𝑂

(𝑐) 𝐹𝑒𝑆2+ 14 𝐹𝑒3++ 8 𝐻

2𝑂 → 15𝐹𝑒2++ 2 𝑆𝑂42−+ 16 𝐻+

(𝑑) 𝐹𝑒3++ 3 𝐻

2𝑂 → 𝐹𝑒(𝑂𝐻)3+ 3 𝐻+

(𝑑′) 2 𝐹𝑒3++ 𝐹𝑒2++ 4 𝑆𝑂

42−+ 14 𝐻2𝑂 → 𝐹𝑒𝐼𝐼𝐹𝑒2𝐼𝐼𝐼(𝑆𝑂4)4− 14 𝐻2𝑂

(𝑑′) 3 𝐹𝑒3++ 𝐾++ 2 𝑆𝑂

42−+ 6 𝐻2𝑂 → 𝐾𝐹𝑒3𝐼𝐼𝐼(𝑆𝑂4)2(𝑂𝐻)6+ 6 𝐻+

1.3.5. Proceso constructivo de un PAD y/o BAD

18

Figura 13. Ciclo para construir un botadero estable. Fuente: Elaboración propia (2018)

1.3.5.1. El estudio de la fundación,

Esta actividad es fundamental para diseñar y construir un botadero estable, con la información que se obtiene se realizara los análisis de estabilidad.

Para la toma de la información de campo y sus respectivos análisis en laboratorios se utilizan métodos directos como la evaluación superficial, calicatas y perforaciones; y métodos indirectos como la refracción sísmica.

Con los estudios de fundación se determina:

• Propiedades geotécnicas

• Perfil estratigráfico

• Nivel freático de la fundación

En los laboratorios las nuestras son sometidas a ensayos de clasificación, identificación, contenido de humedad y comportamiento mecánico (esfuerzos efectivos en kPa) (Mamani, 2015).

Diseño del botadero

Estudios y analisis previos •De la

Fundación •Análisis de

Estabilidad

Optimización en la construcción •Diseños •Secuencias de

construcción

Construcción y monitoreo de estabilidad

Calicatas Refracción Sísmica Perforación diamantina

1.3.6. Análisis de estabilidad de taludes

Durante el diseño y la disposición física de las instalaciones de lixiviación, los ingenieros deben seleccionar taludes exteriores estables. Esto se hace aún más crítico cuando se utilizan materiales de geo membrana como revestimiento, porque el material de geo membrana tiene efectos perjudiciales sobre la estabilidad general del talud, y ya que el movimiento del talud va a producir la ruptura de un material de geo membrana conduciendo a una falla de contención.

Para ser estables, los taludes deben presentar resistencias de material de una magnitud suficiente como para resistir el movimiento de la cara exterior para la geometría seleccionada, bajo condiciones tanto estáticas como de carga sísmica.

La inestabilidad del talud puede manifestarse en muchas formas, que van desde un simple desmoronamiento en el borde y un deslizamiento cerca de la superficie (falla de talud infinito) hasta movimientos mayores y más serios ubicados a profundidad (Circular, no circular, cuña). El desmoronamiento de los taludes exteriores es normalmente aceptable en operaciones activas como una lixiviación en pilas o en

botaderos, pero es inaceptable una vez que se alcanza una configuración supuestamente estable y final. Los mecanismos de falla del talud más serios son inaceptables, ya que representan una falla o brecha mayor en el sistema de contención y muchas veces el material es transportado fuera de los límites de la instalación.

En general, los análisis de estabilidad del talud que comprenden las instalaciones de lixiviación en pilas y botaderos están en función de:

• Características del material (fricción, cohesión, peso específico, altura).

• Resistencia al corte de la interface suelo/geomembrana.

• Propiedades del material de fundación.

• Talud del terreno natural.

• Talud de la cara exterior.

• Ubicación de la superficie freática.

• Condiciones de carga (estática, sísmica).

La lista de parámetros de entrada de estabilidad puede reducirse si no se incluye las propiedades del suelo de fundación y si se asume que la superficie freática cerca al talud exterior de la cancha es insignificante, especialmente cuando las capas de drenaje

20

Figura 15. Sistema típico de lixiviación en botaderos. Fuente: (Nuñovero Rebaza, 2000, pág. 29)

Figura 16. Ciclo Hidrológico del Agua. Fuente: (Nuñovero Rebaza, 2000)

1.3.6.1. Métodos para el análisis de estabilidad

Los métodos de equilibrio límite son unos métodos ampliamente utilizados debido al alto grado de conocimiento que se posee de los mismos, lo que da lugar a conocer sus límites y su grado de confianza. Los métodos de equilibrio límite utilizan un factor de seguridad para cuantificar la seguridad de un talud cualquiera, que se supone constante en toda la superficie de deslizamiento y que se define como el cociente entre la resistencia al corte en la superficie de deslizamiento y la necesaria para mantener el equilibrio estricto de la masa deslizante (Betzabé, 2015, pág. 24). Entre ellos:

• Método de Fellenius

• Método de Bishop simplificado

• Método de Janbu

• Método de Bishop completo

1.3.6.2. Metodología

Datos principales: Las características geomorfológicas del terreno, las propiedades geotécnicas de la fundación y el material a depositar sobre la fundación.

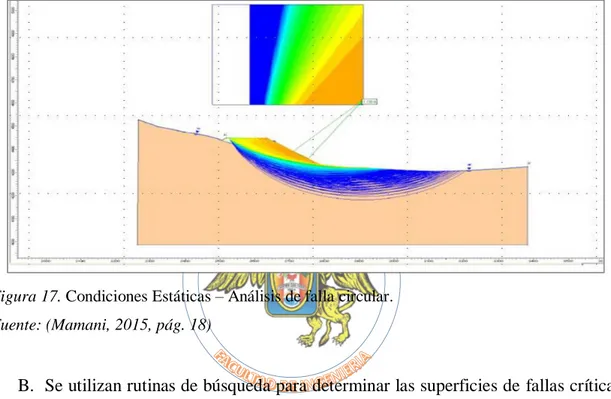

A. Consiste en realizar análisis de estabilidad bidimensionales suponiendo un modelo de tensión efectiva equilibrio límite, para los análisis se utiliza el método de rebanadas de Equilibrio Limite General (GLE), se consideran modos de fallas circulares y no circulares.

Figura 17. Condiciones Estáticas – Análisis de falla circular. Fuente: (Mamani, 2015, pág. 18)

B. Se utilizan rutinas de búsqueda para determinar las superficies de fallas críticas (superficies de fallas con valores de factores de seguridad computados más bajos).

22

C. Así mismo se realizan análisis tridimensionales, suponiendo una superficie de falla elipsoidal idealizada y una superficie de falla combinada, con una superficie de falla plana en la fundación del Botadero. Para estos análisis se utiliza una versión generalizada 3D del método Bishop Simplificado de rebanadas.

Figura 19. Modelo tridimensional de análisis de estabilidad de taludes. Fuente: (Mamani, 2015, pág. 20)

D. A partir del análisis en función del factor de seguridad se optimiza un diseño de acuerdo a l análisis de estabilidad y proyecciones de ingeniería de la empresa.

1.3.7. Características de los botaderos

1.3.7.1. Tipos de botaderos

a. Relleno de valles: Son botaderos que se desarrollan total o parcialmente rellenando valles. El aspecto más importante en este tipo de botaderos es la prevención de los embalses de agua en la cabecera de los valles. b. Relleno a través de valles: Este tipo de botaderos es una variante del

relleno de valles. Se caracteriza porque su construcción se realiza de un extremo a otro de un valle atravesando los drenajes.

c. Relleno a media ladera: Son botaderos construidos sobre terrenos inclinados, no bloquean ningún cauce de agua o drenaje.

d. Relleno desde la cresta de la montaña: Es un caso especial de rellenos de media ladera, el crecimiento del botadero se realiza desde las líneas de cresta en ambas direcciones.

e. Relleno en acopios: Son las llamadas pilas que consisten en amontonamientos de material de desmonte con taludes formados en todas

las direcciones.

1.3.7.2. Control geotécnico de botaderos

Para realizar esta labor es necesario considerar los siguientes criterios:

a. Selección de las zonas: Se realizará en función a la observación preliminar detallada en campo y al plan de construcción de botaderos. b. Observaciones de campo: Revisar cuidadosamente los frentes de

descarga identificando las condiciones de la plataforma, accesibilidad, crestas y materiales enviados.

c. Planeamiento largo plazo y corto plazo: De acuerdo al planeamiento diseñado a largo plazo se procederá a sectorizar los botaderos.

1.3.7.3. Zonificación de botaderos

Se considerarán los siguientes factores:

• El ancho operativo en frentes de descarga perpendiculares a la dirección de ingreso de los camiones.

24

• Para identificar la actividad en un botadero se instalarán letreros convenientemente ubicados que indicarán la actividad la zona.

• En todo botadero es indispensable la instrumentación y será convenientemente instalada en los límites de las zonas.

• Las zonas son áreas de descarga y crecimiento muy dinámicas.

• Los puntos de delimitación de las zonas pueden o no variar en cuyo caso se empleará la ayuda de topografía para la nueva delimitación. Con la finalidad de asegurar la estabilidad de un botadero se seleccionarán ciertos sectores para la asignación de materiales especiales.

1.3.7.4. Factores que afectan la estabilidad de un botadero

• Configuración teniendo en cuenta altura, volumen y ángulo del talud.

• Grado de confinamiento y fundación del talud.

• Condiciones de la fundación, competente, intermedia y débil.

• Propiedades de los materiales.

• Métodos de construcción.

• Piezometría y condiciones climáticas.

• Ratio de descarga.

• Sísmica y estabilidad dinámica.

1.3.7.5. Programación de descargas

• La altura del botadero depende de las características de la fundación.

• La longitud del área de descarga no debería ser menor de 80m si la zona es perpendicular a la dirección de ingreso de los camiones.

• Las condiciones del botadero dependen de la observación permanente.

• Las condiciones dependerán de las características geotécnicas de los materiales y se clasificarán como buenos, regulares o malos.

• Tipo de material: no todos los materiales extraídos son aptos.

1.3.8. Medidas de seguridad

Se podría definir riesgo como el producto de peligro y exposición medido en función a la frecuencia o probabilidad de ocurrencia y magnitud de un evento adverso. La exposición puede ser medida en función a la proximidad del peligro, periodo de exposición e impacto potencial.

a. Bermas

• Se deben mantener bermas de seguridad en todas las crestas del botadero. b. Plataforma del botadero

• La condición de la plataforma del botadero debe ser monitoreado visualmente en busca de cualquier signo de inestabilidad,

• Es responsabilidad de la persona encargada y/o del operador del tractor asegurar que la superficie se mantenga en buenas condiciones de tránsito.

• La plataforma debe mantenerse con un grado ascendente hacia la cresta. Debido al continuo asentamiento de un botadero activo, esto requerirá un trabajo periódico. Debe mantenerse un grado no menor a 2%.

c. Señales

• Debe mantenerse una señalización adecuada en las plataformas de los botaderos y en las vías de acceso para asegurar un tránsito fluido. Las señales se requieren para marcar claramente las áreas de vaciado activas y cerradas, la dirección del viaje, los cruces, entre otras.

d. Iluminación

• La mayor parte de las minas mantienen iluminación en los botaderos para operaciones nocturnas. Las luces deben ser adecuadas para iluminar efectivamente el área de vaciado activa. Las luces deben colocarse de tal forma que se evite el reflejo de la luz directamente sobre los ojos del operador del camión durante el proceso de acercamiento o de vaciado. e. Vías de Acceso

• Mantener las condiciones de las vías de acceso es beneficioso por razones de seguridad y de mantenimiento de vehículos. Debe tenerse cuidado al remover cualquier roca suelta de estas vías.

26

• Los operadores de camiones de acarreo, las personas encargados, los operadores de tractor y cualquier otra persona que visite rutinariamente los botaderos debe estar capacitada para reconocer estos problemas y reportarlos inmediatamente a sus superiores.

Figura 21. Controles de seguridad, según el reglamento de seguridad D.S 024-2016. Fuente: (Ingeroc SpA, 2019)

Los monitoreos durante la construcción de los botaderos de mina, se dan deformaciones internas debido a los cambios en las tensiones totales y las presiones intersticiales, así como debido a filtraciones y efectos secundarios.

• Los movimientos en los cimientos y otros factores provocan deformaciones.

• Estas deformaciones pueden provocar el asentamiento del material o un desplazamiento de corte a lo largo de la superficie de la falla.

• El asentamiento del material del botadero no es necesariamente indicativo de falla en los taludes mientras que un desplazamiento del corte sí lo es

(Robertson, 1982).

1.3.9. Tratamiento químico de drenajes ácidos

1.3.9.1. Drenajes

El control del agua es la mayor preocupación en la construcción y operación de los botaderos. Las fuentes principales de agua que deben considerarse en términos de drenaje desde y alrededor de los botaderos de mina son:

• La escorrentía de un talud desde la cima del botadero.

• Una precipitación (lluvia) que cae directamente en el botadero o talud.

• Una filtración desde y dentro de la cimentación (manantiales).

• Una escorrentía aguas arriba del botadero, para botaderos tipo valle.

• Las principales preocupaciones relacionadas con estas diversas fuentes de agua son la estabilidad de los botaderos, la calidad del agua drenaje abajo del botadero y la erosión de los taludes.

1.3.9.2. Instalación de geo sintéticos

Se verificará el estado de la superficie que estará en contacto con la geomembrana el cual debe estar libre de irregularidades, protuberancias, agua estancada y piedras, etc. que por su composición puedan dañar la geomembrana.

A. Instalación de geomembrana

La instalación de geomembrana consiste en desplegar los paneles de geomembrana en el terreno aprobado, para lo cual el supervisor Q/A de terreno del Cliente dará pase al supervisor instalador de geomembrana, el cual procederá con el despliegue tomando en cuenta los siguientes aspectos:

28

El equipo utilizado en el despliegue no debe dañar la superficie del terreno por lo cual se considera el uso de una excavadora o cargador frontal.

• El personal que tomará contacto con los geosintéticos deberá tomar en cuenta las restricciones siguientes:

• No debe usar zapatos que dañen los geosintéticos. Así como también deberá revisar que en la planta de los zapatos no ingresen piedras u objetos punzantes

que puedan dañar los geosintéticos.

• Colocar sacos de lastre como mínimo 25 kilos, en el borde de la geomembrana cada 60 cm.

B. Soldadura por fusión

Para la correcta ejecución de una soldadura es necesario que la cuña quede centrada entre los rodillos de tracción tanto en el sentido vertical como horizontal, siendo la distancia entre la cuña y los rodillos de tracción igual al espesor de la lámina que se está soldando, el procedimiento de instalación es el siguiente:

• Encendido de la cuña

• Desenganchar la cuña y los rodillos de tracción.

• Enchufar la cuña con el motor y el control de temperatura apagado, luego seleccionar la temperatura de operación en el reloj de control. La temperatura debe aumentar en forma constante.

• Una vez que la temperatura mostrada en el visor del reloj controlador se estabilice en el valor seleccionado, esperar 5 minutos para asegurarse que toda la cuña ha alcanzado una temperatura de trabajo.

• Limpiar con un paño limpio y seco 5 metros de traslape delante de la posición inicial de la cuña.

• Verificar que la temperatura del reloj del control sea la seleccionada. Si es necesario, medir la temperatura de la cuña con un termómetro de contacto.

• Con el motor apagado y el control de velocidad desconectado, posicionar la cuña en la costura, primero la lámina inferior y después la superior.

• Enganchar los rodillos de tracción, conectar el motor y seleccionar la velocidad de trabajo fijando la cuña en su posición.

✓ Comprobar que la rotura se produce fuera de la soldadura y que no existe

falla de adhesión entre las dos láminas soldadas

✓ Limpiar la superficie de las láminas a soldar delante de la cuña con un

paño de algodón limpio y seco.

✓ Verificar constantemente el traslapo, presencia de arrugas, aspecto de la

soldadura, temperatura y velocidad de la cuña.

✓ Antes que el rodillo de tracción llegue al final de la línea de soldar, apagar

el motor y desenganchar la cuña inmediatamente.

✓ Desmontar la cuña de la costura y dejarla en un lugar seguro sin peligro

de rodar por el talud o caer dentro de la zanja de anclaje.

✓ Sacar una probeta al final del cordón y ensayarla al desgarro

manualmente con dos pinzas

✓ Revisar que los rodillos de tracción y la cuña no tengan restos de suciedad

y plástico fundido antes de proceder a soldar nuevamente.

✓ Llevar un control de hora de la soldadura, fecha, temperatura y velocidad

Figura 24. Control y costuras de la GM. Fuente:(STRACOM GyM, 2018, pág. 26)

30 C. Soldadura por extrusión

Este proceso será usado específicamente para reparaciones de parchado y detalles especiales de diseño, se utilizará máquinas de extruido marca Poliweld, también es útil para conectar nuevos paneles hacia recubrimientos ya instalados (tie in) que tienen un filo expuesto capaz de ser soldado por extrusión. Es imprescindible hacer pruebas de compatibilidad antes del inicio de cada proyecto cuando se trabaja con soldaduras diferente al tipo de resina empleada en la geomembrana o de proveedor diferente. Su procedimiento es el siguiente:

• Purgar la extrusora antes de comenzar cada soladura y disponer el material de purga adecuadamente para evitar quemaduras sobre la lámina.

• Antes de posicionar la extrusora sobre la lámina, precalentar el inicio del área a soldar con el equipo de aire caliente.

• Posicionar la extrusora sobre la lámina y avanzar a velocidad constante. Siempre mantener la máquina centrada sobre la línea que se está soldando y levemente inclinada hacia la geomembrana inferior.

• Revisar constantemente la sección (forma y dimensiones) del cordón de soldadura.

• Si la altura del cordón es menor que el espesor de la lámina o muy angosta (sin rebaba); inclinar la extrusora hacia la vertical.

• Si el cordón es más alto que el espesor de la geomembrana o tiene mucha rebaba; inclinar la extrusora hacia la horizontal.

• Mantener la soldadura hasta su término evitando interrumpir el cordón.

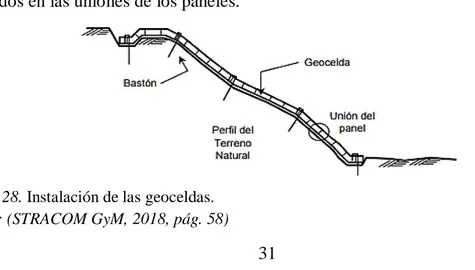

1.3.9.3. Instalación de geoceldas

A. Preparación del terreno

Remover todo el material suelto como pueden ser piedras grandes, raíces, escombro, etc., afinando el talud para obtener una superficie de tendido suave y compacta. El talud se constituirá hasta alcanzar el grado de inclinación especificado por

Figura 26. Terreno natural.

Fuente: (STRACOM GyM, 2018, pág. 57)

B. Preparación de anclaje.

Excavar las zanjas de anclaje en el pie y corona del talud. Las dimensiones de la zanja se determinarán por diseño. Para taludes con pendiente suave, la zanja de anclaje

podría no ser necesaria. Prepare bastones para sujetar la geocelda (el largo dependerá de la consistencia del terreno) y el grado de inclinación del talud el cual será recomendado por supervisión CQA/AUSENCO

Figura 27. Zanja de anclaje.

Fuente: (STRACOM GyM, 2018, pág. 58)

C. Instalación.

Extender la geocelda hasta alcanzar su dimensión de abertura total, sujetándola con bastones desde la zanja de anclaje superior. Fijar la geocelda con bastones en tres-bolillo, cuya separación será determinada por diseño. Los bastones deberán ser colocados en las uniones de los paneles.

32 D. Traslape

La conexión entre geoceldas adyacentes se hará con bastones en las uniones de los paneles. La separación de los bastones en las conexiones la determinará el Ingeniero.

Figura 29. Traslape entre geoceldas. Fuente: (STRACOM GyM, 2018, pág. 59)

E. Relleno de zanja de anclaje

La zanja de anclaje se cubrirá con material producto de la misma excavación, o bien con un material adecuado para ello. La celda se rellenará con tierra vegetal o cualquier material inerte como puede ser grava, tezontle, concreto, etc. El material de relleno puede ser colocado manualmente o con pala mecánica.

Figura 30. Relleno de la zanja.

Fuente: (STRACOM GyM, 2018, pág. 59)

F. Consideraciones

En el caso de tierra vegetal, las semillas deben ser elegidas tomando en cuenta el clima, exposición al Sol y el grado deseado de cubierta. El sistema de riego y mantenimiento en la etapa inicial, es fundamental para el crecimiento del pasto.

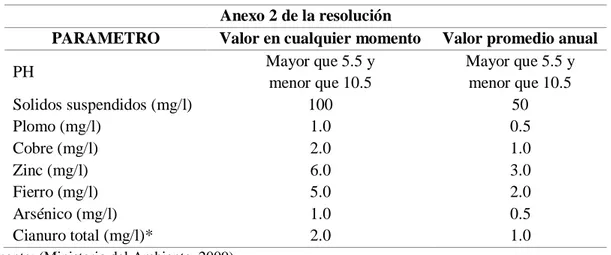

1.3.10.Controles sobre los efluentes y sus LMP

Según la Resolución Ministerial Nº 011-96-EM/VMM, donde se aprueba los niveles máximos permisibles para efluentes líquidos Minero – Metalúrgicos, se establece disposiciones y parámetros de evaluación tipificados en su Anexo 1 y Anexo 2 de dicha resolución:

• Artículo 1: Aprobar los Niveles Máximos Permisibles para efluentes líquidos minero-metalúrgicos.

• Artículo 2: Los Niveles Máximos Permisibles a los cuales se sujetarán las Unidades Minero-Metalúrgicas están señalados en el Anexo 1. Las Unidades Mineras en Operación y aquellas que reinician sus operaciones podrán sujetarse a lo señalado en el Anexo 2, siguiente lo establecido en el Decreto Supremo Nº 016- 93-EM. Estos Anexos forman parte de la presente Resolución Ministerial.

• Artículo 3: Los valores establecidos en el Anexo 2, se ajustarán gradualmente hasta igualar a los Niveles Máximos Permisibles (Anexo 1) en un periodo no mayor de 10 años a partir de la entrada en vigencia de la presente Resolución Ministerial.

• Artículo 4: Los resultados analíticos obtenidos para cada parámetro regulado a partir de la muestra recogida del efluente minero-metalúrgico, no excederá en ninguna oportunidad los niveles establecidos en la columna “Valor en cualquier Momento” del Anexo 1 o 2 según corresponda.

• Artículo 5: Las concentraciones promedio anuales, para cada parámetro regulado no excederán los niveles establecidos en la columna “Valor Promedio Anual” en

el Anexo 1 o 2 según corresponda.

• Artículo 6: Los titulares mineros deberán asegurar que las concentraciones de los parámetros no regulados por la presente Resolución Ministerial, tales como cadmio, mercurio, cromo y otros, cumplan con las disposiciones legales vigentes en el país o demostrar técnicamente ante la autoridad competente, que su vertimiento al cuerpo receptor no ocasionará efectos negativos a la salud humana y al ambiente.

• Artículo 7: Los titulares mineros están obligados a establecer en el EIA y/o PAMA o Declaración Jurada de PAMA, un punto de control en cada efluente