INSTITUTO POLITÉCNICO NACIONAL

SECCIÓN DE ESTUDIOS DE POSGRADO E INVESTIGACIÓN ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

“ANÁLISIS DE LA RESISTENCIA RESIDUAL POR

IMPACTOS NO PENETRANTES DE BAJA ENERGÍA

EN MATERIALES COMPUESTOS LAMINADOS DE

FIBRA-METAL”

TESIS

QUE PARA OBTENER EL GRADO DE MAESTRO EN CIENCIAS EN INGENIERIA MECÁNICA CON ESPECIALIDAD EN DISEÑO

PRESENTA:

ING. LUIS ALBERTO PÉREZ MAGAÑA

DIRECCIÓN DE TESIS

SIP14

Cesion de derechos

Resumen

La presente tesis tiene por objeto el análisis de la determinación de la resis-tencia residual en los materiales compuestos laminados de fibra-metal fabricados a partir de materiales de fácil adquisición local como lo son el aluminio 1100 y polímeros reforzados por fibra de carbono. Partiendo de la teoría de materiales compuestos y de la teoría de ”building block”, se establecen las características necesarias de un material compuesto laminado quasi-isotropico conformado por 2 láminas externas de aluminio y 4 capas internas de resina epóxica reforzadas por fibra de carbono con distintas orientaciones dispuestas de modo simétrico en el plano. Una vez obtenido un laminado de aluminio reforzado por láminas de fibra de carbono se caracterizan los componentes para la obtención de las constantes de ingeniería del material mediante ensayos de tracción estandariza-dos para materiales compuestos laminaestandariza-dos de fibra-metal y se realizan pruebas de impactos no penetrantes de baja energía bajo el estándar ASTM D7136 así como un modelo computacional para su análisis numérico mediante el método del elemento finito. Se realizaran pruebas de tracción posteriores al daño por impacto de baja energía y se correlacionaran con la geometría del daño apenas visible así como con la resistencia residual del laminado de material compuesto.

Abstract

This thesis aims to analyze and determine the residual strength on lamina-ted fiber-metal composite materials, manufacture d from easy local acquisition such as aluminum 1100 and carbon fiber reinforced polymers. Starting from the building block theory and the theory for composite materials, the necessary cha-racteristics for a quasi-isotropic laminated composite material are established for a 2 aluminum lamina & 4 carbon fiber reinforced polymer lamina laminate disposed symmetrically in the plane. Once obtained the composite laminate the components are distinguished to obtain the engineering constants trough stan-dard tensile tests of polymer matrix composite materials, then non-penetrating low energy impact ASTM D7136 standard tests are conducted as well as a computational model for numeric analysis simulations under the finite element method. Damaged specimen subsequent tensile tests are conducted to correlate the achieved energy level and the shape and size of the barely visible impact damage as well to the residual strength of the composite material laminate.

Agradecimientos

A Ramiro y Georgina, antes que nada por darme la vida, la oportunidad de vivirla de acuerdo a mis creencias y principios, así como de entender el valor de la misma, por todo su apoyo y comprensión durante mis estudios, por sus palabras de aliento y compañía en los momentos difíciles, por enseñarme el valor del esfuerzo y la dedicación, de la perseverancia y la disciplina, porque durante todos estos años han sido un pilar para mi formación personal y desenvolvi-miento profesional, por todos estos años de amor y cariño, excelentes momentos familiares, les agradezco inmensamente por ser MIS PADRES.

A Ignacio, por ser mi modelo a seguir durante mi infancia, por ser el faro que iluminaba el lugar lejano al que me quería llegar, porque es difícil para un niño de 14 años cargar con las ilusiones de su hermano pequeño, porque a pesar de cargar con su propio camino aun sin descubrir era la ilusión y el héroe de un niño lleno de avidez por el mundo y sus maravillas. Por ser mi modelo a seguir y mi héroe, con lágrimas en los ojos espero estés orgulloso de mi y te digo, gracias por ser mi HERMANO.

A mi familia, a María de la Luz, por ser la abuelita de mi vida, por todo su amor incondicional que no es nada pequeño ni reservado. A todas mis tías, tanto del lado materno como paterno, aunque con mención especial de María Luisa, María Cecilia e Ignacio, por estar ahí todos estos años lidiando con mis espontaneidades como si fueran mis propios padres, a mis primos Haydee, Re-beca, y Juan, por compartir conmigo muchas aventuras y excelentes momentos, a Lourdes, Salvador, y sus hermosas hijas, Lorena, Manuel, y todos los que me faltaron, por ser parte indispensable de esta hermosa familia. También a mis tías Candelaria, Marta, Ana, Petra, Fabián, y al difunto Juan, que en paz des-canse, así como todos sus hijos, mis primas y primos que tomaron el papel de tíos durante mi niñez, y a mis sobrinas y sobrinos por ser tan maravillosos como son y compartir conmigo tanto, a todos, gracias por ser la hermosa FAMILIA que me vio crecer.

A mis amigos y compañeros, por formar el cerebro y las ideas que hoy en día presentan un examen de grado de Maestro en Ciencias, a José Luis por ser ami-go y hermano, por su apoyo incondicional, y a Ariadna por formar de un sin número de maneras la mejor amiga que puede existir, a Itzel y Alejandro, por animarme a cursar el posgrado, a todos ustedes y a todas las demás personas que han influenciado de uno u otro modo en mi forma de pensar, actuar y soñar, muchas gracias.

A todo el personal que labora en las distintas unidades profesionales del Insti-tuto Politécnico Nacional, por su apoyo y paciencia durante el desarrollo de las distintas fases de esta Tesis.

Y por supuesto a Dios, por ser el motor de este cuerpo frágil que solo busca su

Objetivos

Objetivos generales

La presente Tesis tiene por objetivo el análisis de las caracteristicas me-cánicas residuales, en específico de la resistencia, de un laminado de fibra-metal compuesto por capas de fibra de carbono y aluminio, así como com-parar las características de resistencia, como lo son el módulo de cuerda a la tracción y esfuerzo último del material tras pruebas de caracterización y control contra ensayos post-impacto y correlacionar la resistencia resi-dual con las características detectables del área de daño y delaminación obtenidas.

Se busca establecer un método de ensayo acorde a los estandares vigentes de cáracterización de daño por caída de peso en materiales compuestos reforzados por fibras y diseñar un material compuesto avanzado de manu-factura nacional, de bajo costo y de componentes asequibles localmente.

Objetivos particulares

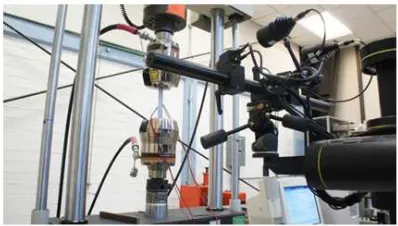

Caracterizar las propiedades mécanicas de un laminado compuesto de fibra-metal de fabricación local, mediante el método de correlación de imágenes.

Realizar pruebas de impacto por caída de peso dentro de los lineaminetos del estandard ASTM D7136.

Caracterizar el daño generado por un evento de impacto por caída de peso en los laminados de fibra-metal.

Generar un modelo computacional para la simulación del evento de im-pacto por caída de peso, para evaluar el comportamiento mecámico del laminado.

Correlacionar las características encontradas entre las propiedades del la-minado de fibra-metal previas y posteriores al impacto y las simulaciones numéricas.

Justificación

El desarrollo de esta tesis tiene como finalidad la generación de metodos, pruebas, y diseños de los materiales compuestos a nivel local; establecer pará-metros de comparación para el desarrollo y difusión de los materiales compuestos laminados de fibra metal como elementos principales estrucutrales de diseño y construcción. Estructurando el desarrollo global de los materiales compuestos podemos ver que haa tomado un comportamiento exponencial en los ultimos años, pasando de ser elementos secundarios a partes extensivas y principales de muchos componentes y mecanismos, siendo para nuestro principal interes de gran relevancia la implementación que han tenido en el ambito aeroespacial. La construcción de un material compuesto avanzado de manufactura local y de componentes asequbibles conlleva la adquisición de los componentes y su ma-quinado apropiado para la obtención de probetas de tensión e impacto, diseño de ensayos y obtencion de las propiedades mecánicas, y procesado estadistico y probabilístico de las propiedades. El uso de los materiales compuestos a nivel nacional puede parecer extenso, pero se remite a usos no estructurales y/o se-cundarios, es decir, no existen muchas aplicaciones estructurales o de elementos mecánicos; sin embargo cada vez son mas empleados a nivel mundial en apli-caciones de mayor relevancia como en la industria del deporte o la industria aeroespacial, tambien han recibido mayor atención en el ámbito automotriz. Es por ello que se debe incursionar en el desarrollo y entendimiento del com-portamiento mecánico de los materiales compuestos avanzados en sus diversas cofiguracionesm siendo la de mayor extensión las fibras reforzadas por matrices poliméricas debido a su bajo costo y relativamente sencilla construcción, como la fibra de vidrio, Pues presentan una forma efectiva de conformar estrucutras ligeras de gran resistencia o de propiedades inusuales.

Nomenclatura

ǫi Dilatación en la dirección indicada

γij Distorsión en la dirección indicada

Ei Modulo de elasticidad

νij Relación de Poisson

σi Esfuerzo normal en la dirección indicada

τij Esfuerzo tangencial en la dirección indicada

Gij Módulo de reigidez

Qij(0) Coefecicientees reducidos de rigidez

θ Ángulo de inclinación de las fibras

c cosθ

s senθ

Qij(θ) Termino que relaciona los coeficientes reducidos de rigidezQij(0)

n Numero entero finito

θk Ángulo entre la dirección de las fibras y el eje del laminado de la lamindakth

kth Lamina de interés

t Espesor del laminado

t/n Espesor de una lamina individual

Ni Resultantes de esfuerzo (fuerza por longitud)

Aij Valores en función de los terminos de la matriz de rididez en el plano del laminado

n

P

m

Sumatoria de m a n

δ Derivada parcial

F Función general en relación con los esfuerzos promedio

0 Deformación en el plano medio

Mi Resultantes de esfuerzo (momento por longituf)

n

R

m

Integral definida de m a n

Ep Energía potencial del impactador

CE Relación específica entre la energía de impacto y el especor del espécimen

h Espesor nomial del espécimen

H Altura del impactador

md Masa del impactador

g Aceleración debido a la gravedad

Echord Modulo de cuerda a la tracción de un CFRP típico

CFRP polímero reforzado con fibras de carbono

CARALL Aluminio reforzado con fibras de carbono

Índice general

Resumen vii

Abstract ix

Agradecimientos xi

Objetivos xiii

Justificación xv

Nomenclatura xvii

1. Estado del arte 1

1.1. Introducción . . . 1

1.2. Tipos de materiales compuestos . . . 2

1.2.1. Compuestos reforzados por particulas . . . 2

1.2.2. Compuestos reforzados por fibras . . . 3

1.2.3. Materiales compuestos laminares . . . 3

1.2.4. Casos especiales . . . 4

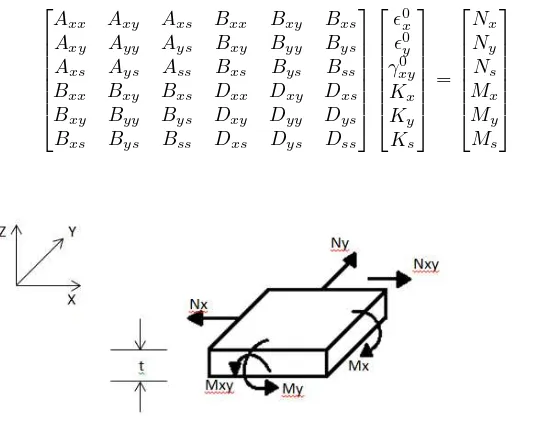

1.3. Breve reseña historica del desarrollo de los materiales compuestos 5 2. Marco teorico 19 2.1. Teoria de materiales compuestos laminados . . . 19

2.1.1. Ley de esfuerzo-deformación para laminados unidireccio-nales en los ejes del material . . . 20

2.1.2. Ley de esfuerzo-deformación para laminados unidireccio-nales fuera de los ejes del material . . . 21

2.1.3. Casos de esfuerzo plano para laminados simétricos . . . . 22

2.1.4. Laminados ortotrópicos . . . 24

2.1.5. Módulo de elasticidad para laminados ortotrópicos . . . . 25

2.1.6. Análisis de esfuerzos paa materiales ortotrópicos . . . 26

2.2. Laminados sometidos a esfuerzo plano y cargas de flexión . . . . 26

2.3. Flexión en laminados simétricos . . . 28

2.4. Teorias de falla . . . 28

2.5. Resistencia al daño por impacto . . . 28

3. Desarrollo experimental 33 3.1. Laminados de fibra de carbono . . . 33

3.2. Caracterización de los CFRP y comparación de análisis de la deformación mediante extensómetros y el método de correlación

de imágenes. . . 35

3.3. Laminados de fibra-metal . . . 36

3.4. Caracterización de los laminados de CARALL . . . 37

3.5. Banco de pruebas . . . 37

3.5.1. Construcción del banco de pruebas . . . 38

3.6. Pruebas de resistencia al daño en materiales compuestos lamina-dos por impactos por caída de peso . . . 39

4. Simulaciones numéricas 43 4.1. Método del elemento finito . . . 43

4.2. Simulación de un caso de tensión en esfuerzo plano de un CFRP 43 4.2.1. Fibras orientadas a0◦ . . . 43

4.2.2. Fibras orientadas a90◦ . . . 44

4.3. Simulación de impacto de baja energía de un laminado de CARALL 45 5. Resultados y conclusiones 49 5.1. Caracterización de los laminados . . . 49

5.1.1. Caracterización de los CFRP . . . 49

5.1.2. Caracterización del CARALL . . . 50

5.2. Ensayos de impacto . . . 51

5.3. Ensayos de tensión post-impacto . . . 52

5.4. Aproximación de la simulación numérica . . . 53

Índice de cuadros

1.1. Clasificación de materiales compuestos . . . 2

2.1. E para laminados bidireccionales . . . 26

3.1. Especificaciones fibra de carbono . . . 33

3.2. Caracteriticas laminado L1 . . . 34

A.1. Propiedades mecánicas CARALL . . . 59

Índice de figuras

1.1. anisotropia en materiales compuestos . . . 1 1.2. ejemplos de materiales compuestos . . . 2 1.3. carburo cementado . . . 2 1.4. Tejido de fibra de carbono . . . 3 1.5. Arall . . . 3 1.6. Tipos de materiales compuestos . . . 4 1.7. Material con relación de poisson negativa . . . 5 1.8. Ladrillos de adobe . . . 5 1.9. Arco mongol compuesto . . . 6 1.10. Fibra de vidrio . . . 6 1.11. Laminado GLARE . . . 7 1.12. Grumman Tomcat . . . 8 1.13. Fibra de aramida . . . 8 1.14. McLaren MP4/1 . . . 9 1.15. Voyager . . . 9 1.16. Arreglo de flexión térmica . . . 10 1.17. Arreglo de Poisson negativo . . . 10 1.18. SpaceShipOne . . . 10 1.19. Boeing 787 Dreamliner . . . 11 1.20. Airbus A350 XWB . . . 11

2.1. Ejes del material para una lamina individual . . . 20 2.2. Ejes del material paraθ6= 0 . . . 21 2.3. E para un laminado fuera del eje . . . 22 2.4. Laminado simetrico y asimetrico . . . 22 2.5. Coordenadas de un laminado . . . 23 2.6. Resultantes de esfuerzo . . . 23 2.7. Resultantes de esfuerzo de un laminado . . . 27 2.8. Delaminación por impacto . . . 29 2.9. Delaminación por impacto . . . 29

3.1. Mezcla e impregnado epoxy . . . 33 3.2. Tejido de fibra de carbono . . . 33 3.3. Prensa del laminado CFRP . . . 34 3.4. Laminado CFRP . . . 34 3.5. Orientacion de probetas CFRP . . . 34 3.6. Número ID de probetas . . . 35 3.7. Instrumentación de probetas CFRP . . . 35 3.8. Esquema extensómetros . . . 35

3.9. Emplazamiento de probetas . . . 35 3.10. Grafica carga-desp CFRP . . . 35 3.11. Grafica ue-tiempo CFRP . . . 35 3.12. Grafica e %-tiempo CFRP . . . 36 3.13. Tipo de falla CFRP . . . 36 3.14. Tratamiento superficial Al . . . 36 3.15. Orientación fibras CARALL . . . 36 3.16. Laminado de CARALL . . . 37 3.17. Probetas de impacto CARALL . . . 37 3.18. Probetas de tension CARALL . . . 37 3.19. Grafica carga-desplazamiento CARALL . . . 37 3.20. Tipo de falla de CARALL en tension . . . 37 3.21. Esquema dispositivo de impacto . . . 38 3.22. Banco de pruebas . . . 39 3.23. Tarjeta de adquisición de datos . . . 39 3.24. Prueba de impacto por caída de peso. . . 39 3.25. Grafica carga-desp post-impacto. . . 40

4.1. Modelado CFRP . . . 44 4.2. Solucion nodal desplazamietos CFRP0◦ . . . 44 4.3. Solucion nodal esfuerzos CFRP0◦ . . . 44 4.4. Desplazamiento longitudinal CFRP90◦ . . . 44 4.5. Solución nodal deformación CFRP90◦. . . 44 4.6. Solución nodal esfuerzos CFRP90◦ . . . 44 4.7. Mallado laminado CARALL . . . 45 4.8. Deformacion X impacto CARALL . . . 45 4.9. Esfuerzos Von-Mises CARALL . . . 45 4.10. Deformación Von-Mises CARALL . . . 45 4.11. Deformación total CARALL . . . 45

5.1. Grafica carga-desplazamiento CFRP . . . 49 5.2. Modulo de Young para CFRP - ARAMIS . . . 49 5.3. Modulo de Young para CFRP - Extensómetro . . . 50 5.4. Curvas tipicas CFRP clasicos . . . 51 5.5. Grafica carga-desplazamiento CARALL . . . 51 5.6. Modulo de Young CARALL . . . 51 5.7. Probetas CARALL post-impacto . . . 51 5.8. Patron estriado en CARALL post-impacto . . . 52 5.9. Delaminación CARALL post-impacto . . . 52 5.10. Rayos X CARALL post-impacto . . . 52 5.11. Medición deformación CARALL post-impacto . . . 52 5.12. Ruptura CARALL post-impacto . . . 52 5.13. Modulo de Young CARALL post-impacto . . . 53 5.14. Modulo de Young comparativo . . . 53 5.15. Comparativa simulacion-experimental . . . 53

Capítulo 1

Estado del arte

1.1.

Introducción

Un material compuesto es aquel formado por dos o más fases y que for-man regiones lo suficientemente grandes para ser considerados continuos[4], y que se combinan para obtener propiedades que no es posible obtener de los materiales originales, como combinaciones poco usuales rigidez, resistnecia, pero, rendimiento a altas temperaturas, resistencia a la corrosión, dureza, o, conductividad[3], de este modo se puede observar que los materiales compues-tos son predominantes tanto en lo natural como en lo ingenieril, como los metales comunes, las fibras naturales, los huesos porosos, o, las rocas[3]. Los materiales compuestos varían mucho en sus características de acuerdo al tipo y naturaleza del mismo, existen muchas clasificaciones derivadas desde de la forma, tamaño, y orientación de sus componentes, por ejemplo en la madera y los compuestos laminados de fibras largas alineadas, se obtiene una gran resistencia a lo largo de las fibras (aunque reducida en la dirección transversal), sin embargo en los compuestos de fibras cortas dispersas como algunas presentaciones de la fibra de vidrio y el adobe se puede obtener cierto grado de anisotropía siempre y cuando exista una distribución uniforme de las fibras, de modo similar, los compuestos particulados poseeran distintas caracteristicas de acuerdo al tamaño, forma, y arreglo de las particulas; como el concreto u hormigón que posee grava en una matriz de cemento, o, en algunos casos, armado con mallas o barras de acero o aleaciones al carbono.

Muchos autores clasifican los materiales compuestos de distintas maneras, la más aceptada son los tipos mencionados anteriormente. Hull[4] muestra una clasificación bastante útil y completa en la tabla 1.1 con algunos ejemplos.

Otros autores, como Miravete[5] inclusive dejan fuera los materiales com-puestos naturales estableciendo que deben ser explícitamente fabricados por la mano del hombre y que no deben poseer continuidad fenomenológica, dejando

fuera así, a los materiales compuestos naturales (como la madera o los tejidos musculares) y los cerámicos que a pesar de estar copuestos por dieferentes cons-tituyentes cristalinos o amorfos son continuos fenomenológicamente hablando, sin embargo para fines del autor, y debido a su versatilidad, se utilizará la clasifi-cación dada por Askeland[3] devidida en tres categorias: compuestos reforzados por partículas, compuestos reforzados por fibras, y compuestos laminares.

Figura 1.1: la anisotropia es la propiedad general dela materia según la cual determinadas propiedades físicas varian de acuerdo a la dirección en que son medidas a)un material ortotropico tiene 2 o 3 ejes ortogonales entre si, b)un material anisotropico tiene características distitnas en la dirección en que se mida, y c)en un material isotrópico las propiedades no dependen de la dirección.

Cuadro 1.1:Clasificación amplia de los materiales compuestos. Clasificación Ejemplos

Materiales compuestos naturales Madera Hueso

Músculos y otros tejidos Materiales microcompuestos Aleaciones metalicas

- aceros, aluminios aleados Termoplasticos endurecidos - poliestireno de impacto, ABS Macrocomposites (Productos ingenieriles) Palas de helicópteros

Esquís

Figura 1.2: a)madera compuesta de lignina y celulosa y b)concreto compuesto de cemento y grava

1.2.

Tipos de materiales compuestos

1.2.1.

Compuestos reforzados por particulas

1.2. TIPOS DE MATERIALES COMPUESTOS 3

[image:27.612.242.344.169.258.2](que no bloquean el deslizamiento con eficacia) que producen propiedades poco usuales, como los carburos cementados (CERMET) de gran tenacidad, los abra-sivos para discos de rectificado y corte, los contactos eléctricos en interruptores y relevadores con buena conductividad y resistencia al desgaste, o los polímeros de gran variedad de propiedades, entre muchos otros, cabe mencionar que se pueden incluir tambien los compuestos particulados de metales fundidos para una gran variedad de aplicaciones.

Figura 1.3: Estructura de un carburo cementado pormado de carburo de tungs-teno y 20 % de cobalto

1.2.2.

Compuestos reforzados por fibras

La mayoría de los compuestos reforzados por fibra consiguen una mejor resistencia a la fatiga, mayor rigidez, y una mejor relación peso-resistencia al incorporar fibras resistentes y rígidas aunque frágiles en una matriz mas blanda y dúctil. El material de la matriz transmite la fuerza de las fibras, las cuales soportan la mayor parte de la fuerza aplicada, y dependiendo de la orientación de las fibras de este tipo de compuestos, puede ser isotrópico o anisotrópico, debido a esto, muchas de sus propiedades como la ductilidad, resistencia al impacto, a la fatiga, y a la termofluencia son difíciles de predecir. Este tipo de compuestos pueden ser diseñados de acuerdo a los requerimientos de la misión a partir de varios factores como la longitud, el diámetro, la orientación, la cantidad y propiedades de las fibras, las propiedades de la matriz, o la unión entre fibras y matriz.

Figura 1.4: Tejido de fibra de carbono

[image:27.612.222.364.492.598.2]isotrópico y arreglos unidireccionales producen propiedades anisotrópicas, otor-gando una ventaja al poder er diseñados para soportar conidiciones de carga deiferentes al introducir arreglos otrogonales. La matriz por lo general, es res-ponsable del control principal de las propiedades elasticas, el comportamiento quimico y el uso a temperaturas elevadas; las poliméricas son las mas comu-nes, sin embargo también pueden usarse matrices metálicas como el aluminio, magnesio, cobre, níquel y aleaciones de compuestos intermetálicos. La mayoria de los compuestos avanzados (los cuales por lo general dan aplicaciones muy críticas) son compuestos de matriz polimérica reforzados por fibras poliméricas, metálicas o cerámicas de alta resistencia.

1.2.3.

Materiales compuestos laminares

[image:28.612.237.377.402.501.2]Este tipo de materiales poseen propiedades anisotrópicas y pueden incluir recubrimientos muy delgados, revestimientos gruesos, metálicos, laminados y pueden tener un gran conjunto de aplicaciones. Muchos compuestos reforzados por fibras, producidos a partir de tejidos o cintas, pueden considerarse parcial-mente laminares. Muchos compuestos laminares están diseñados para mejorar la resistencia a la corrosión cnservando al mismo tiempo un bajo costo, alta re-sistencia, bajo peso, resistencia al desgaste, mejor acabado o caractersiticas de expansión térmica poco usuales, están formados por capas de materiales unidos por adhesivos orgánicos, como el vidrio de seguridad, laminados para aisla-miento de mototes, tarjetas, circuitos impresos, entre muchos otros. el ARALL (laminado de Aramida y aluminio) y el GLARE (laminado de fibra de vidrio y aluminio) han tenido bastante éxito en aplicaciones aeroespaciales, tambien se pueden distinguir los metales revestidos y los bimetálicos.

Figura 1.5: Arall formado por delgadas capas de aluminio de alta resistencia y fíbras de Aramida impregnada de adhesivo

La resistencia a la fatiga de estos compuestos se ha mejorado, a partir de que la interfase entre capas puede bloquear las grietas, y en comparación a los com-puestos de matríz polimérica, los microlaminados tienen una buena resistencia a las descargas eléctricas de los relámpagos.

1.2.4.

Casos especiales

com-1.2. TIPOS DE MATERIALES COMPUESTOS 5

puesto posee ambas propiedades debido a las propiedades geometricas del nú-cleo. Entre las estructuras de mayor importancia, esta la estructura en panal, que se utiliza en aplicaciones aeronáuticas, o el cartón corrugado de uso común. En las consideraciones generales establecidas por Hashin[4] cabe mencionar que este tipo de materiales compuestos bien podría ser clasificado como un cuer-po compuesto si se toma en cuenta un elemento de volumen representativo lo suficientemente pequeño, o como material compuesto si se toma en cuenta la homogeneidad estadística del mismo.

Figura 1.6: Diferentes tipos de materiales compuestos de acuerdo a la forma y disposición de sus fases a)fibras cortas dispersas, b)particulados, c)fibras largas alineadas, y d)laminados

Partiendo del concepto inicial de los materiales compuestos, podemos obser-var que los llamados compuestos naturales presentan en su mayoría matrices reforzadas por algún constituyente más rígido generalmente de modo alargado, así:

La mayoría de los materiales que aparecen en la naturaleza ob-tienen su magníficas propiedades de una combinación de dos o más componentes que pueden distinguirse prontamente cuando se exami-nan con microscopios ópticos o electrónicos. Así, por ejemplo, mu-chos tejidos del cuerpo, que tienen una alta resistencia combinada con una enorme flexibilidad, están hechos de fibras resistentes tales como el colágeno, embebidas en una matriz de menos rigidez. Las fibras se alinean de tal manera que proporcionen una rigidez máxi-ma en la dirección de máxi-mayor carga y son capaces también de deslizar unas sobre otras para que el tejido sea muy flexible[4]

Figura 1.7: Arreglo bidimensional de un material diseñado para obtener unra relación de Piosson negativa.

Al combinar dos materiales con diferente expansión térmica, se puede di-señar un elemento que se comporte de manera especifica bajo cargas térmicas generando un campo de esfuerzos inducidos; por ejemplo, al combinar una barra delgada de un material de baja expansión térmica con una barra gruesa de un material con una gran expansión térmica, y bajo cargas térmicas, el campo de esfuerzos térmicos tendere a curvar la barra compuesta, reduciendo por lo tanto su longitud efectiva. Combinando este tipo de compuestas en un arreglo adecua-do, se puede obtener un material con coeficiente de expansión térmica negativo que reduzca su longitud al incrementar su temperatura[49]. De modo similar se pueden sumar muchas otras características que hacen de los compuestos mate-riales ideales para el diseño a medida, debido a su gran versatilidad, obtenida por los ajustes de la microestructura de los constituyentes. Obviamente un me-jor entendimiento de las relaciones entre la microestructura y las propiedades macroscópicas es esencial en esta tarea[3]

1.3.

Breve reseña historica del desarrollo de los

materiales compuestos

Los materiales compuestos han sido utilizados por la humanidad desde tiem-pos ancestrales, como por ejemplo, al elaborar embarcaciones y casas de madera, la cual es un material compuesto por excelencia de la naturaleza y utilizado por el hombre para la construcción, pues se encuentra conformado por una matriz de lignina reforzada por fibras de celulosa, otorgándole una gran resistencia a lo largo de las fibras y una buena flexibilidad[8]. Los egipcios antiguos desde antes del año 2000 A.C. ya usaban ladrillos de adobe para la construcción de viviendas, los cuales están conformados por bloques de arcilla con fibras de paja dispersas, este tipo de fibras cortas dispersas aleatoriamente (revisado en 1.2.2 en la pagina 3) incrementa la resistencia total del compuesto al otorgar resisten-cia a la tracción de las fibras y resistenresisten-cia a la compresión de la arcilla curada, obteniendo estas propiedades con cierto grado de isotropía si las fibras están dispuestas aleatoriamente sin sesgos de orientación.

1.3. BREVE RESEÑA HISTORICA DEL DESARROLLO DE LOS MATERIALES COMPUESTOS7

Figura 1.8: Ladrillos de adobe.

agua, tendones, madera y corteza de abedul y bambú, esto les otorgaba mejores propiedades mecánicas al tener ligereza y poder deformarse para almacenar una mayor cantidad de energía, lo que les otorgaba arcos con un mayor alcance y fuerza sin sacrificar ligereza.

Figura 1.9: Arco mongol compuesto.

Leo Baekeland obtiene la baquelita, una de las primeras resinas termoestables y la primera sustancia plástica totalmente sintética, la cual es usada hoy en día en aplicaciones muy interesantes, como cojinetes, tubería, asas de sartenes, juegos de mesa como el dominó, cuerpos de cámaras fotográficas y teléfonos. En 1930 se desarrolla el filamento continuo de vidrio dando inicio a la era de los compuestos avanzados[12] el cual es usado hoy en día en una gran variedad de aplicaciones de uso tanto cotidiano como de alto rendimiento, como son depósi-tos y contenedores, cascos de embarcaciones náuticas ligeras o de competición, carrocería de autos, entre muchas otras.

Figura 1.10: Bobinado de fibra de vidrio.

Otro de los primeros avances en la caracterización de las propiedades mecá-nicas de los materiales compuestos se da con Griffith en 1920 cuando realiza con éxito el primer análisis de un problema de fractura, considerando la propagación de grietas frágiles en vidrio y posteriormente en 1944 con el desarrollo de Irwin sobre la misma teoría, estableciendo la relación de liberación de energía G, o la fuerza de avance de grieta[13]. A partir de la segunda guerra mundial, debido a la carrera tecnológica propiciada por la misma se empieza a incursionar con la aplicación de los materiales compuestos en la carrera armamentista, en especial en las aeronaves de combate. Entre ellas, la primera en utilizar fibra de vidrio, el Douglas A-20 Havoc fabricado por la Douglas Aircraft Company, una familia de bombarderos y cazas nocturnos fabricados con radomos en fibra de vidrio introducidos en 1941, o el Fairchild PT-19 con componentes de la caja alar en el mismo material, así como el Hawcker Beechcraft AT-6, cabe mencionar que este tipo de aplicaciones eran de carácter secundario sin gran impacto en la integridad estructural de las aeronaves, debido a que se tenia poca información acerca del comportamiento real de este tipo de compuestos a la fecha. En 1945 la empresa Fokker comienza a desarrollar los laminados de fibra de metal con el aluminio reforzado por vidrio (GLARE) un compuesto de extensivo uso y aplicación aeroespacial debido a sus excelentes propiedades de resistencia a la fatiga y a la corrosión; posteriormente con la llegada de la era espacial en las décadas del 50 y 60 se utilizaron materiales compuestos en los misiles de varias etapas y combustible solido.

1.3. BREVE RESEÑA HISTORICA DEL DESARROLLO DE LOS MATERIALES COMPUESTOS9

Figura 1.11: Laminado GLARE fabricado por la NASA.

distribución de esfuerzos críticos delante de la grieta. Sir Geoffrey Taylor[16], estudia las interacciones de los fluidos incompresibles, que por definición no tienen cambios en su volumen y por lo tanto un solo coeficiente de viscosidad, al introducir burbujas de aire en el fluido para volverlo compresible.

una barra semi-infinita polimérica; Abolin’sh[31], que examina el tensor de cum-plimiento para un material elástico reforzado en dos direcciones para determinar las constantes elásticas; por mencionar algunos, realizan grandes aportaciones a los primeros desarrollos sobre la ciencia de los materiales compuestos.

[image:34.612.233.376.456.562.2]Para 1970, la fuerza aérea de los estados unidos comienza a incorporar ma-teriales compuestos en los estabilizadores de sus aeronaves emblema, el Tomcat F-14 seguido posteriormente por el F-15 de misma configuración, y posterior-mente en los estabilizadores y el timón del F-16[32], parte de la ”Teen series”, una familia de aviones caza supersónicos norteamericanos bastante emblemáticos de la fuerza aérea norteamericana.

Figura 1.12: Grumman Tomcat F-14.

También en 1970 se presenta una teoría multi-continua para materiales compuestos[33] en la cual los constituyentes del compuesto están modelados por un medio continuo superpuesto bajo interacciones térmicas y mecánicas, obteniendo un conjunto de ecuaciones lineales, para procesos en laminados o FRM’s elásticos; y posteriormente, Tsai[34] establece un criterio general, opera-cionalmente simple de resistencia para materiales anisotrópicos a partir de una función escalar de dos tensores de resistencia. Ese mismo año (1971) DuPont comercializa sus fibras patentadas se Aramida bajo el nombre de ?KevlarR?.

Figura 1.13: Fibra de aramida.

1.3. BREVE RESEÑA HISTORICA DEL DESARROLLO DE LOS MATERIALES COMPUESTOS11

para reducir el consumo de combustible, impulsando así nuevamente el desa-rrollo e investigación de nuevos materiales. Comenzando así a desarrollarse los estudios de resistencia a la fatiga en materiales compuestos, Zhurkov[37] es-tablece los parámetros de formación de grietas definiendo las propiedades de resistencia de los polímeros (micromecánica de la fractura en polímeros), poste-riormente Wu[38] caracteriza la fractura de los materiales compuestos a partir de los fundamentos de energía global con el criterio de tensor de falla polino-mial. En 1980 Hashin[11], establece un criterio de falla en tres dimensiones para FRM unidireccionales, estableciendo sus 4 modos de falla (tensión y compresión de fibra y de matriz), siendo éste un referente de gran peso para investigadores contemporáneos en materiales compuestos. A partir de 1980 se populariza el uso de los CFRP en el mundo del deporte, y los fabricantes de artículos deportivos y atletas de alto desempeño, comienzan a explotar los beneficios de los mismos. En 1981 se desarrolla el McLaren MP4/1, el primer automóvil con estructura monocoque de fibra de carbono, concepto ubicuo hoy en día, tanto en el automo-vilismo como en la industria aeroespacial debido a sus bondades anticorrosivas y excelente relación peso resistencia.

Figura 1.14: McLaren MP4/1.

Para mediados de 1980 la industria deportiva consume cientos de toneladas de materiales compuestos en la fabricación de diversos artículos, como las ra-quetas de tenis y squash, palos de golf, bicicletas, remos etc., donde la relación peso rigidez es importante. Radhakrishnan[40] analiza la validez de modelos generalizados de degradación de esfuerzos residuales a través de un programa experimental para fatiga de tensión-tensión de CFRP unidireccionales sin mues-cas. En 1986 se desarrolla el Voyager, una aeronave experimental diseñada por Burt Rutan construida en su totalidad de materiales compuestos y diseñada para dar la vuelta al mundo sin recarga de combustible, la cual constaba con un fuselaje hecho en su totalidad de fibra de vidrio, carbono y kevlar, con un peso de cerca de 500 kg y un peso totalmente cargado (incluyendo motores y combustible) de poco menos de 4,500 kg, contaba con un rango de operación de 42,212 km.

Figura 1.15: Voyager de Burt Rutan.

realizan estudios para contenedores esféricos a presión compuestos de gruesos laminados quasi-isotrópicos usando el criterio de falla de Tsai-Wu[44]. Otro de los diversos avances en el estudio de la falla de los materiales compuestos se lleva acabo por Labossière[45] y Turkkan al utilizar redes neuronales capaces de ?aprender la reglas? siempre y cuando se les alimente suficiente información experimental obteniendo un ejemplo simple de envolvente de falla para un FRP típico. También se introducen técnicas de análisis para le medición de la rigi-dez a tensión interlaminar en la dirección del espesor[46] y analizan las fallas por indentación en laminados[47] realizando comparaciones entre observaciones experimentales y soluciones de campo 3D. Ese mismo año (1994), Fawaz[48] y Ellyin presentan un modelo para la predicción de la resistencia a la fatiga de FRMs bajo condiciones de carga generales, introduciendo el concepto de bloques elementales multidireccionales. Dos años después, Lakes[49] desarrolla un arre-glo bimetálico con un coeficiente de expansión térmica negativo, conformado por dos costillas metálicas curvas con diferentes coeficientes de expansión térmica, de modo que al calentarse, el elemento de mayor coeficiente deforme la costilla, reduciendo así en un arreglo cuadrado la longitud total del cuerpo celular.

Figura 1.16: arreglo bimetálico par aun cuerpo celular de costillas curvas: bajo cargas térmicas, sufre una expansión de flexión longitudinal de las costillas[49].

meca-1.3. BREVE RESEÑA HISTORICA DEL DESARROLLO DE LOS MATERIALES COMPUESTOS13

nismos compatibles.

Figura 1.17: Material con una relación de Poisson de -0.8 obtenido a partir de una estructura base de 40 por 40 elementos y simetría vertical[6].

Echaabi[51] et al. estudian los diversos modos de falla y criterios de resisten-cia, y presentan una formulación tomando en cuenta los mismos, en esfuerzos paralelos; Bower[12] et al. analizan el criterio de falla del tensor polinomial, y a partir de su forma polinomial (criterio de Tsai-Wu), presentan los límites en los coeficientes de las formas cuadrática, cúbica, y cuarta del criterio de falla de tensor polinomial, basados en la convexidad de la superficie de falla en el do-minio del esfuerzo; Diao[53] et al. proponen un modelo estadístico de esfuerzos residuales y resistencia a la fatiga para determinar la función de redistribución de esfuerzos para predecir la resistencia a la fatiga de laminados en términos de los mecanismos principales de fatiga (agrietamiento progresivo de la matriz en capas de 90◦). Tanaka[54] et al. estudian el daño progresivo y falla ultima de los GFRP en especímenes tubulares bajo tensión-compresión, realizando com-paraciones y ajustes con respecto al criterio de falla de Tsai-Wu. Sawicki[55] y Minguet analizan los mecanismos de falla en compresión de compuestos lami-nados con perforaciones abiertas y cerradas, y declaran que los CFRP no son usados de modo extensivo en el diseño de fuselajes debido a la falta de enten-dimiento de los mecanismos de falla y los efectos relacionados con la geometría. Novikov[56] y Wojciechowski, realizan estudios sobre la relación de Poisson nega-tiva en un medio bifásico, determinando las propiedades elásticas macroscópicas a partir de un modelo fractal. En la siguiente decada, para el 2003 Lin[57] y Hu, desarrollan un modelo constitutivo en conjunto con un criterio de falla para un compuesto laminado a tensión uniaxial. En 2003 se desarrolla el SpaceShipOne (y su vehículo de lanzamiento, el White Knight), una aeronave suborbital de Scaled Composites diseñada por Burt Rutan, constituida en su totalidad por materiales compuestos, realizo el primer vuelo espacial privado y tiene un peso total de 3,600 Kg y un rango de operación de 65 km.

elemen-Figura 1.18: El SpaceShipOne de Scaled Composites.

to finito para calcular la deformación en cada punto del material tomando en cuenta la degradación de la rigidez a medida que el daño ocurre. Posterior-mente, Yapici[59] investiga ye desempeño mecánico de compuestos laminados bajo diferentes condiciones de carga, Garnich[60] y Karami describen un mo-delo micromecánico para un compuesto laminado de fibras onduladas, para la predicción de la rigidez y resistencia de los laminados, es en este mismo año (2004) quetoma fuerza el desarrollo de los sistemas micro y nanomecánicos en la ciencia y la ingeniería[61]. Consecutivamente, Garnich[62] y Karami, con-tinúan sus estudios de las fibras onduladas, analizando los defectos periódicos ondulados en fibras de compuestos; Yapici[63] et al. realizan el análisis elas-toplastico de placas laminadas de compuestos reforzados por Cr-Ni, con una perforación bajo cargas en el plano; Davila[13] et al. presentan un nuevo con-junto de seis criterios fenomenológicos de falla para laminados FRP denotados LaRC03. En 2008 Christensen[14] presenta su criterio de falla para materiales compuestos anisotrópicos reforzados por fibras a partir de los criterios estable-cidos previamente (Hashin, 1973 y Tsai, 1971), Masmoudi[66] et al. realizan simulaciones numéricas para analizar el comportamiento general de postes de GFRP mediante análisis no lineales de elemento finito. Ese mismo año se rea-lizan análisis progresivos de falla en materiales compuestos[67], se estudian la predicción de fallas de materiales compuestos mediante la micromecánica de fa-lla de laminados[68] y se estudia la fafa-lla progresiva de laminados GFRP náuticos bajo cargas hidrostáticas[70] y de impulso por presión de agua[69].

En 2009 se presenta el Boeing 787 Dreamliner, la familia de aeronaves de la compañía mas reciente con una incorporación de materiales compuestos superior al 50 % en su construcción y una reducción en el peso entre 13,600 y 18,150 Kg menos que el Airbus A330-200 cuyo peso máximo de despegue es de 230,000 Kg.

Figura 1.19: Boeing 787 Dreamliner.

1.3. BREVE RESEÑA HISTORICA DEL DESARROLLO DE LOS MATERIALES COMPUESTOS15

elemento finito para el análisis de degradación y colapso post-pandeo de estruc-turas aeroespaciales, Van der Meer[72] y Sluys analizan el desempeño de modelos de materiales continuos para el modelado a meso escala de la falla progresiva de compuestos laminados. En 2011, Rottenberg[73] et al. estudian la inclusión de vacios, i.e., huecos en materiales voluminosos para ajustar sus propiedades acús-ticas, como el modulo de Young, la relación de Poisson y su densidad, toamndo como eje principal las caractersitricas de propagación del material. Actualmen-te, Shah[74] et al evalúan la resistencia de compuestos laminados ranurados para diseño estructural, experimental y numéricamente; y se realiza el primer vuelo del Airbus A350 XWB, con una incorporación en materiales compuestos superior al 50 %, en respuesta el Boeing 787 Dreamliner.

Figura 1.20: Airbus A350 XWB.

Como se puede observar, existe una marcada tendencia en el uso de materia-les compuestos en diversas industrias como la automotriz, naval y la aeroespa-cial. El análisis de los materiales compuestos se puede afrontar desde distintos ángulos, por lo que aunque existen diferentes teorías y acercamientos para el análisis de falla en materiales compuestos y es esencial una metodología ordena-da y apropiaordena-da al caso de estudio de nuestro interés, pues muchos investigadores han desarrollado estudios sobre la fractura en los CFRP. Empezando con la de-terminación analítica de las propiedades de los materiales compuestos desde finales del siglo XIX con J. C. Maxwell y Lord Rayleigh (1892)[10] y Albert Einstein (1906)[11], hacia 1960 no existía una tecnología como tal de los mate-riales compuestos y la mayoría de los estudios antes de esta fecha constaba de compuestos macroscópicos isotrópicos particulados, sin embargo con la llegada de los compuestos avanzados de fibra comienza el desarrollo tecnológico de los compuestos de matriz polimérica y matriz metálica, reforzados por fibra. Así Tsai (1971)[34] y Wu establecen un criterio de falla para materiales anisotro-picos, y Hashin (1980)[11] un criterio de falla para compuestos reforzados por fibras unidireccionales, dos de los criterios más relevantes para el análisis de falla y propagación de grietas en CFRP. La compañía Firehole Composites (2010)[15] propone una serie de necesidades estructurales a cubrir para obtener una eva-luación de la predicción de la resistencia a la fatiga de un modelo estructural de materiales compuestos entre las que se encuentran:

Tomar en cuenta el comportamiento de un material a escala atómica o de nivel adecuado de modo que los efectos del medio ambiente (temperatura, humedad, exposición química, etc.) puedan ser incorporados.

Requerir una entrada mínima de información para la caracterización del comportamiento de fatiga.

Aplicar los distintos tipos de carga e historia de carga.

Ser aplicable para cualquier configuración de compuesto laminado.

Ser lo suficientemente eficiente de modo que pueda ser usado en un análisis estructural de rutina.

Bibliografía

[1] Hashin, Z. (1983),Analysis of Composite Materials - A Survey, Journal of Applied Mechanics, 1983, Vol. 50, Issue 3, pp. 481-505.

[2] Askeland, D, R.(1998),Ingeniería y Ciencia de los Materiales, 3a Edición, International Thompson Editores, S. A. de C. V., 1998, Distrito Federal, México.

[3] Milton, G. W. (2002),The Theory of Composite Materials, Cambridge Uni-versity Press, 2002, CAmbridge, UK.

[4] Hull, D. (1987),Materiales Compuestos, Edición española por Dr. Rogelio Areal Guerra, Editorial Reverté S. A., Sevilla, España, 1987.

[5] Miravete, A. (2007) et al,Materiales Compuestos: Volúmenes I y II, Edi-torial Reverté S. A., 2007, Barcelona, España.

[6] Larsen, U. D. (1997) Sigmund, O. Bouwstra, S. Design and fabrication of compliant micro-mechanisms and structures with negative Poisson’s satio, Journa of michroelectromechanical systems, Vol. 6, Issu 2, pp. 99-106.

[7] Lakes, R. (1996),Cellular solid structures wuth unbounded thermal expan-sion, Journal of materials science letter, 1996, Vol. 15, No. 6, pp. 475-477.

[8] Hull, D. (1981), Clyne, T. W., An introduction to composite materials, Second edition, 1996, Cambridge University Press, 1981, New York, NY.

[9] Matheib, J. (1980),Hormigón armado, armado aligerado, pretensado, Ed. Reverté S. A., 1980, Barcelona, España.

[10] Rayleigh, L. (1892),On the influence of obstacles in rectangular order upon the properties of a medium Philosophical Magazine, 1892, Vol. 34, pp. 481-502.

[11] Einstein, A. (1906),Eine neue Bestimmung der Molek uldimensionen [en aleman] Ann. Phys., 1906, Vol. 19, pp. 289-306.

[12] Owens Corning (2012),Owens Corning Innovations for Living, Recuperado el 7 de febrero, 2012, de http://www.owenscorning.com/.

[13] Ewalds, H. L. (1984), Wanhill, R. J. H.,Fracture MechanicsFourth reprint. 1989, Chapman and Hall, Inc. New York, NY.

[14] Talley, C. P. (1959),Mechanical properties of glassy boron, Journal of ap-plied physics, 1959, Vol. 30, Issue 7.

[15] Kowlek, S. (1964),U.S. patent 3,819,587, U.S. Patent Office, Washington, DC.

[16] Taylor, G. (1954), The two coefficients of viscosity for an incompressible fluid containing air bubbles, Proceeding of the royal society of London, Series A, Mathematical and physical sciences, 1954, Vol. 226, No. 1164, pp. 34-37.

[17] Kiselev, M. R. (1965), et al. Investigation of internal stresses in glass-reinforced plastics, Mekhanika polimerov, 1965, Vol. 1, No. 1, pp. 82-88.

[18] Zhurkov, S. N. (1965), kinetic concept of strength of solids, International journal of fracture mechanics, 1965, Vol. 1, No, 4, pp. 311-322.

[19] Bolotin, V. V. (1965), Basic equations of the theory of reinforced media, Mekhanika polimerov, 1965, Vol. 1, No. 2, pp. 27-37.

[20] Tarnopol’skii, Y. M. (1965), Kintsis, T. Y., Load transmission mechanism in oriented glass-reinforced plastics, Mekhanika polimerov, 1965, Vol. 1, No. 1, pp. 100-110.

[21] Tarnopol’skii, Y. M. (1966), Roze, A. V.,Bending strength of oriented glass-reinforced plastics, Mekhanika polimerov, 1966, Vol. 2, No. 4, pp. 535-542.

[22] Van Fo Fry, G. A. (1965), Savin, G. N.,Fundamentals of the theory of non-fabric glass reinforced plastics, Mekhanika polimerov, 1965, Vol. 1, No. 1, 151-168.

[23] Gol’denblat, I. I. (1965), Kopnov, V. A.,strength of GRPP’s in the complex stress state, Mekhanika polimerov, 1965, Vol. 1, No. 2, pp. 70-78.

[24] Ashkenzasi, E. K. (1965),Problems of the anisotropy of strength, Mekhanika polimerov, 1965, Vol. 1, No. 2, pp. 72-92.

[25] Teters, G. A. (1965),The effect of transverse shear upon the buckling stabi-lity of inelastic orthotropic plates, Mekhanika polimerov, 1965, Vol. 1, No. 2, pp. 133-136.

[26] Il’yushin, A. A. (1965), Ogibalov, P. M. Some fundamental problems of polymer mechanics, Mekhanika polimerov, 1965, Vol. 1, No. 3, pp. 33-42.

[27] Zvonar, V. (1965), Tamchyna, J. Static and dynamic properties of glass-reinforced plastics, Mekhanika polimerov, 1965, Vol. 1, No. 3, pp. 87-92.

[28] Rybalov, N. E. (1965), Gui, V. E., Investigation of the dynamic fatigue of composite polymer materials, Mekhanika polimerov, 1965, Vol. 1, No. 5, pp. 90-94.

[29] Abiviov, A. L. (1965), Molodstov, G. A., Study of the residual (internals) stresses in reinforced epoxy resin, Mekhanika polimerov, 1965, Vol. 1, No. 4, pp. 76-80.

[30] Kokoshvili, S. M. (1966),Wave propagation in a lonf polymer rod, Mekha-nika polimerov, 1965, Vol. 2, No. 2, pp. 253-262.

BIBLIOGRAFÍA 19

[32] Tsai, S. W. (1988), Miravete, A.Diseño y análisis de materiales compuestos, Editorial Reverté S. A., 1988, Barcelona, España.

[33] Bedford, A. (1970), Stern, N.,A multicontinuum theory for composite elas-tic materials, Acta Mechanica, 1972, Vol. 14, pp. 85-102.

[34] Tsai, S. W. (1971), Wu, E. M.,A general theory of strength for anisotropic materials, J. Comp. Mater., 1971, Vol. 5, No. 1, pp. 58-80.

[35] Hashin, Z. (1973), Rotem. A.,A fatigue failure criterion for fiber reinforced materials, Journal of composite materials, 1973, Vol. 7, No. 4, pp. 448-464.

[36] Sih, G. C. (1973) Chen, E. P.,Fracture analysis of unidirectional composi-tes, Journal of composite materials, 1973, Vol. 7, No. 2, pp. 230-244.

[37] Zhurkov, S. N. (1974), Kuksenko, V. S.,The micromechanics of polymer fracture, International journal of fracture, 1974, Vol. 11, No. 4, pp. 629-639.

[38] Wu, E. M. (1974) Phenomenological anisotropic failure criterion for fiber reinforced composites, Mechanics of composite materials, 1974, pp. 353-431.

[39] Hashin, Z. (1980), Failure criteria for unidirectional fiber composites, J. Appl. Mech., 1980, Vol. 47, Issue. 2, pp. 329-335.

[40] Radhakrishnan, K. (1984), Fatigue and reliability evaluation of unnothec carbon epoxy laminates, Journal of composite materials, 1984, Vol. 18, No. 1, pp. 21-31.

[41] Gregory, M. A. (1986), Herakovich, C. T.,Predicting crack growt direction in unidirectional composites journal of composite materials, 1986, Vol. 20, No. 1, pp. 67-85.

[42] Lakes, R. (1987), Foam structures with negative poisson’s ratio, Science, 1987, Vol. 235, pp. 1038-1040.

[43] Wu, H. T. (1988), Springer, G. S., Impact induced stresses, strains, adn delaminations in composite plates, Journal of composite materials, 1988, Vol. 22, No. 5, pp. 533-560.

[44] Roy, A. K. (1992), Massard, T. N., A design study of thick multilayered composite spherical pressure vessels, ournal of reinforced plastics & compo-sites, 1992, Vol. 11, No. 5, pp. 479-493.

[45] Labossière, P. (1993), Turkkan, N., Failure prediction of fiber-reinforced materials with neural networks, Journal of reinforced plastics & composites,

1993, Vol. 12, No. 12, pp. 1270-1280.

[46] Roy, A. K. (1994), Kim, R. Y.,Interlaminar normal stiffness and strength of thick orthotropic laminates: An experimental study, Journal of reinforced plastics & composites, 1994, Vol. 13, No. 10, pp. 880-894.

[48] Fawaz, Z. (1994), Ellyin, F., Fatigue failure model for fiber-reinforced ma-terials under general loading conditions, Journal of composite materials, 1994, Vol. 28, No. 15, pp. 1432-1451.

[49] Lakes, R. (1996), Cellular solid structures with unbounded thermal expan-sion, Journal of materials science letter, 1996, Vol. 15, No. 6, pp. 475-477.

[50] Larsen, U. D. (1997), Sigmund, O. Bouwstra, S.,Design and fabrication of complian micro-mechanisms and structures with negative Poisson’s ratio, Journal of microelectromechanical systems, Vol. 6, Issue 2, pp. 99-106.

[51] Echaabi, J. (1997), Francois, T.,Failure mode dependente strength criteria for composite laminates, Journal of reinforced plastics & composites, 1997, Vol. 16, No. 10, pp. 926-945

[52] Bower, M. V. (1997), Koedam, D. H.,Tensor polynomial failure criterion: Coefficient limits based on convexity requirements, Journal of reinforced

plastics & composites, 1997, Vol. 16, No. 5, pp. 27-37.

[53] Diao, X. (1997), Ye. L., Mai, Y., Statistical fatigue life prediction of cross-ply composite laminates, Journal of composite materials, 1997, Vol. 31, No. 14, pp. 1442-1460.

[54] Tanaka, T. (1998), Fuji, T., Ishikawa, A., Damage progresion and failure of glass fabric composites subjected to tension/tension and tension/shear combined stresses, Journal of thermoplastic composite materials, 1998, Vol. 11, No. 1, pp. 82-96.

[55] Sawicki, A. J. (1999) Minguet, P. J., Failure mechanisms in compression-loaded composite laminates containing open and filled holes, Journal of rein-forced plastics & composites, 1999, Vol. 18, No. 18, pp. 1708-1728.

[56] Novikok, V. V. (1999), Wojciechowski, K. W.,Negative Poisson coefficient of fractal structures, Physics of the solid state, 1999, Vol. 42, No. 12, pp. 1970-1975.

[57] Lin, W. (2002), Hu, H., Nonlinear analysis of fiber-reinforecd composite laminates subjected to uniaxial tensile load, Journal of composite materials, 2002, Vol. 36, No. 12, pp. 1429-1450.

[58] Huang, H.(2003), Springer, G. S., Christensen, R. M.,Predicting failure in composite laminates using dissiped energy, Journal of composite materiales, 2003, Vol. 37, No. 23, pp 2073-2099.

[59] Yapici, A. (2004), Elastic-plastic stress analysis of thermoplastic matrix-woven fiber composite laminated plates under in-plane loading, Journal of reinforced plastics & composites, 2004, Vol. 23, No. 11, pp. 1143-1151.

[60] Garnich, M. R. (2004), Karami, G.,Finite element micromechanics for stiff-ness and strength of wavy fiber composites, Journal of composite materials, 2004, Vol. 38, No. 4, pp. 273-292.

BIBLIOGRAFÍA 21

[62] Garnich, M. R. (2005), Karami, G.,Localized fiber waviness and implication for failure un unidirectional composites, Journal of composite materials, 2005, Vol. 39, No. 14, pp. 1225-1245.

[63] Yapici, A. (2005), Sah-Lin, O. S., Uyner, M.Elastic-plastic stress analysis of woven Cr-Ni-reinforced composite-laminated plastes with a hole under in-plane loading, Journal of reinforced plastics & composites, 2005, Vol. 24, No. 5, pp. 503-511.

[64] Davila, C. G. (2005), Camanho, P. P., Rose, C. A.,Failure criteria for FRP laminates, Journal of compsite materials, 2005, Vol. 39, No. 4, pp. 323-345.

[65] Christensen, R. M. (2008), Failure criteria for anisotropic

fi-ber composite materials, Recuperado el 30 de enero, 2012, de

http://www.failurecriteria.com/.

[66] Masmoudi, R (2008), Mohamed, H., Metiche, S.,Finiter element modeling for deflection and bending responses of GFRP poles, Journal of reinforced plastics & composites, 2008, Vol. 27, No. 6, pp. 639-658.

[67] Tay, T. E. (2008), Liu, G., Tan, B. B. C., Sun, X. S., Pham, D. C., Progres-sive failure analysis of composites, Journal of composite materials, 2008, Vol. 42, No. 18, 1921-1966.

[68] Ha, S. K. (2008), Jin, K. K., Huang, Y.,Micro-mechanics of failure (MMF) for continuous fiber reinforced composites, Journal of composite materials, 2008, Vol. 42, No. 18, pp. 1873-1895.

[69] Chung, C. (2008), Lee, Y.,Progressive failure GFRP laminated plastes un-der impulsive water pressure, Journal of composite materials, 2008, Vol. 42,

No. 4, pp. 335-365-1102.

[70] Chung, C. (2008), Lee, Y.,Progressive failure GFRP laminated plastes un-der static water pressure, Journal of composite materials, 2005, Vol. 39, No. 12, pp. 1081-1102.

[71] Orifici, A. C. (2009), Thomson, R. S., Degenhart, R., Bisagni, C., Bayan-dor, J.,A finite element methodology for analyzing degradation and collapse in postbuckling composite aerospace structures, Journal of composite mate-rials, 2009, Vol. 43, No. 26, pp. 3239-3263.

[72] Van Der Meer, F. P. (2009), Sluys, L. J.,Continuum models for the analysis of progressive failure in composite laminates, Journal of composite

mate-rials, 2009, Vol. 43, No. 20. pp. 2131-2156.

[73] Rottenberg, X. (2011), Jansen, R., Verheyen, P., Van Hoof, R., Verbist, A., Tilmans, H. A. C.,Engineering of acoustic metamaterials with applications to MEMS BAW resonators, Solid-state sensors, Actuators and microsys-tems conference, 2011 16thInternationa, pp. 930-933.

Capítulo 2

Marco teorico

2.1.

Teoria de materiales compuestos laminados

Los materiales compuestos pueden poseer distintos grados de anisotropía, de-rivada a partir de la teoría ”building block” utilizada para el diseño de materiales compuestos laminados se establece claramente una dirección de preferencia en el material de acuerdo a la orientación de las fibras, estableciendo de este modo los ejes de simetría del material. La teoría clásica de materiales laminados establece la respuesta del mismo tomando en cuenta algunas suposiciones[7]:

Para análisis bidimensionales de esfuerzo plano, la deformación es cons-tante a través del espesor.

Para flexión, la deformación varia de forma lineal a través del espesor.

El laminado es delgado en comparación a sus dimensiones en el plano.

Cada capa es quasi-homogenea y ortotrópica.

Los desplazamientos son pequeños en comparación con el espesor.

El comportamiento es lineal.

De este modo se pueden determinar las constantes de ingeniería y las pro-piedades del material para ser sustituidos en formulas estándar o programas de elemento finito que determinen el comportamiento de los materiales. Una de las formas más sencillas y de mayor extensión para la determinación de las propieda-des de los materiales compuestos es por medio de las fracciones volumétricas[5] y la regla de las mezclas, siendo el módulo de elasticidad para un compuesto reforzado por fibras:

ρc =

X

fiρi=f1ρ1+f2ρ2+. . .+fnρn (2.1)

Dondeρi es la propiedad a evaluar de cada uno de los componentes yfison las fracciones volumétricas de cada uno de los constituyentes[3].

2.1.1.

Ley de esfuerzo-deformación para laminados

unidi-reccionales en los ejes del material

A partir de una placa rectangular de una sola lámina como se muestra en la figura 2.1 podemos observar una clara tendencia en la dirección del material a partir de la alineación de las fibras. Es lógico introducir entonces un sistema de coordenadas del material con el eje 1 en dirección de las fibras, el eje 2 perpen-dicular a las fibras en el plano de la lamina y el eje 3 de modo perpenperpen-dicular al plano, debido a que el interés de estudio se enfoca en los esfuerzos que ac-túan sobre el plano de la lamina, es decir una situación de esfuerzo plano. Para este caso llamaremos a los esfuerzos σ1, σ2, τ12 yǫ1, ǫ2, γ12 a las deformaciones correspondientes[7]. Observando que la características de la lamina podemos de-terminar que es altamente anisotrópica, y que los planos formados por los ejes son los planos de simetría.

Figura 2.1: Ejes del material para una lamina individual.

Los materiales que poseen 3 planos de simetría mutuos son conocidos como ortotrópicos, y la ley de esfuerzo-deformación para estos materiales baja cargas de esfuerzo plano posee la bien establecida siguiente forma [4][5]:

ǫ1 ǫ2 γ12 = 1 E1

−ν21 E2 0 −ν12

E1

1

E2 0

0 0 1

G12 σ1 σ2 τ12 (2.2)

Existen cinco constantes en la ecuación (2.2), pero solo 4 de ellas son inde-pendientes debido a la relación de simetría[6]:

ν12 E1 =

ν21

E2 (2.3)

Para materiales unidireccionalesE1es mucho mayor queE2oG12debido a que la primera es una propiedad dominada por la fibra mientras que las ultimas están dominadas por la matriz, y para materiales bidimensionales E1 yE2son mucho mayores que G12. Para fibras unidireccionalesν12esta dominado por la matriz es del orden de 0.3, mientras que la contracción presente enνyxes resis-tida por las fibras y por lo tanto es mucho menor[7]. Las ecuaciones anteriores están pensadas para láminas individuales, pero debido a que el espesor no es tomado en consideración (debido a que se supone una deformación uniforme a través del espesor), también son validas para un laminado unidireccional. Para facilidad del análisis se utilizara la forma inversa de la ecuación (2.2), es decir:

σ1 σ2 τ12 =

Q11(0) Q12(0) 0

Q12(0) Q22(0) 0

0 0 Q66(0)

2.1. TEORIA DE MATERIALES COMPUESTOS LAMINADOS 25

DondeQij(0), son llamados comúnmente coeficientes reducidos de rigidez, y están dados por:

Q11(0) = E1

1−ν12ν21

Q22(0) = E2

1−ν12ν21

Q12(0) = ν21E1

1−ν12ν21

Q66(0) =G12

(2.5)

2.1.2.

Ley de esfuerzo-deformación para laminados

unidi-reccionales fuera de los ejes del material

Cuando una lámina es incorporada al laminado, sus fibras formaran un án-guloθ con respecto al sistema de ejes del laminado, en este caso el eje x. Debe notarse que el ánguloθserá medido del eje x del laminado al eje 1 del material, y será positivo en sentido contrario a las manecillas del reloj o levógiro, y que el eje y será perpendicular al eje x en el plano. Por estas razones se usara el sistema x-y para referirse a los ejes del laminado, por lo que es indispensable hacer una transformación de los ejes del material a los ejes del laminado de la ley de esfuerzo-deformación. Si los esfuerzos en los ejes del laminado están dados por σx, σy, y τxy, entonces, éstos están relacionados de modo directo con los esfuerzos referidos a los ejes del material por las clásicas ecuaciones de transformación[7]. σx σy τxy =

c2 s2 −2cs s2 c2 2cs cs −cs c2−s2

σ1 σ2 τ12 (2.6)

Donde c esta dado porcosθy s porsenθ, de modo similar las deformaciones

en los ejes del material están relacionados las deformaciones en los ejes del laminado, es decirǫx,ǫy,γxy, por lo que es esencialmente las transformaciones de deformación: ǫ1 ǫ2 γ12 =

c2 s2 −2cs s2 c2 2cs cs −cs c2−s2

ǫx ǫy γxy (2.7)

Figura 2.2: Ejes del laminado para una lamina individual colocada a un ángulo

θ.

por sus valores dados en la ecuación (2.7), obteniendo la siguiente forma de la ley de esfuerzo-deformación:

σx σy τxy =

Qxx(θ) Qxy(θ) Qxs(θ)

Qxy(θ) Qyy(θ) Qys(θ)

Qxs(θ) Qxs(θ) Qss(θ)

ǫx ǫy γxy (2.8)

DondeQij(θ)esta relacionado a Qij(0)por las siguientes ecuaciones:

Qxx(θ)

Qxy(θ)

Qyy(θ)

Qys(θ)

Qss(θ)

=

c4 2c2s2 s4 4c2s2 c2s2 c4+s4 c2s2 −4c2s2

s4 2c2s2 c4 4c2s2 c3s −cs(c2−s2) −cs3 −2cs(c2−s2) cs3 cs(c2−s2) −c3s 2cs(c2−s2) c2s2 −2c2s2 c2s2 (c2−s2)2

Q11(0) Q12(0) Q22(0) Q66(0) (2.9)

Se debe observar que en la ecuación (2.8) los esfuerzos directos dependen de la distorsión (deformación cortante) de igual modo que las deformaciones directas, y que los esfuerzos cortantes dependen de la deformación normal así como de la distorsión. Esta complicación surge debido a que para θ 6= 0, los ejes del laminado no son los ejes de simetría del material, y que con respecto a estos ejes, e material no es ortotrópico, por lo que surgen los términos Qxs y

Qys en la ecuación (2.8)[7]. De modo similar al caso de fibras alineadas unidi-reccionalmente, estas ecuaciones son igualmente validas para una lámina como para un laminado homogéneo en el que la dirección de las fibras sea la misma en todas las láminas. Un laminado unidireccional en el cual la dirección las fibras forma un ángulo distinto de 0 con respecto al eje x del laminado, es conocido como un laminado fuera del eje, el cual es usado normalmente para propósitos de prueba. Las formulas para el modulo de elasticidad de un laminado fuera del eje se pueden determinar de modo similar a la ecuación (2.8), quedando el modulo de Young en la dirección x,Ex,como[7]:

1

Ex = ( 1

E1)c 4+ ( 1

G12 −

2ν12 E1 )c

2s2+ ( 1 E2)s

4 (2.10)

La variación deExcon respecto aθpara el caso de los laminados de carobno-epoxy se muestra en la figura 2.3, donde se puede observar que el módulo decrece rápidamente conforme crece el ángulo fuera del eje, lo que indica una importan-cia en el alineamiento de las fibras.

Figura 2.3: Modulo de elasticidad para un laminado fuera del eje en funcion de

2.1. TEORIA DE MATERIALES COMPUESTOS LAMINADOS 27

2.1.3.

Casos de esfuerzo plano para laminados simétricos

El caso mas común de aplicación de los laminados compuestos es sometidos a cargas en el plano, es decir en condiciones de esfuerzo plano. Para evitar el pandeo fuera del eje, los laminados deben construirse con un apilado de lami-nas de modo simétrico a la mitad plano del espesor, es decir considerando un laminado que conste de ocho capas donde 4 estén orientadas a 0◦, dos a +45◦y dos a -45◦, en una secuencia 0◦/0◦/+45◦/-45◦/-45◦/+45◦/0◦/0◦.Figura 2.4: Laminados simétrico (izquierda) y asimétrico (derecha) de 8 capas.

Considerando un laminado de n capas y el ángulo entre la dirección de las fibras y el eje del laminado de la lámina kth, θk, sujeto únicamente a la

característica de simetría, se asume que cuando las capas son formadas, se crea una unión rígida entre las capas adyacentes[7]. Esto genera una condición de esfuerzo plano que conlleva una homogeneidad de los esfuerzo a lo largo de la línea de espesor, recordando que las deformaciones están denotadas porǫx, ǫy, yγxy, tenemos a partir de la ecuación (2.8) que los esfuerzos en la lámina (kth) están dados por:

σx(k) =Qxx(θk)ǫx+Qxy(θk)ǫy+Qxs(θk)γxy

σy(k) =Qxy(θk)ǫx+Qyy(θk)ǫy+Qys(θk)γxy

τxy(k) =Qxs(θk)ǫx+Qys(θk)ǫy+Qss(θk)γxy

(2.11)

Donde el espesor del laminado esta dado por t y el espesor de la lamina kth esta dado porhk−hk−1, suponiendo que todas las laminas sean del mismo espe-sor, entonces el espesor de una lamina individual será t/n. Ahora considerando un elemento unitario del laminado paralelo a los ejes x y y, las fuerzas presentes en este elemento están dadas porNx,Ny, yNs, llamadas resultantes de esfuerzo y están dadas por unidades de fuerzo por unidad de longitud[7].

Figura 2.5: Coordenadas del laminado en la dirección del espesor.

Nx= n

P

k=1

σx(k)(hk−hk−1)

Ny = n

P

k=1

σy(k)(hk−hk−1)

Ns= n

P

k=1

τxy(k)(hk−hk−1)

[image:52.612.239.367.85.301.2](2.12)

Figura 2.6: Resultanes de esfuerzo.

Sustituyendo (2.11) en (2.12), y tomando en cuenta que la deformación es homogénea a lo largo del espesor, podemos obtener que:

Nx=Axxǫx+Axyǫy+Axsγxy

Ny =Axyǫx+Ayyǫy+Aysγxy

Ns=Axsǫx+Aysǫy+Assγxy

(2.13)

Donde:

Aij= n

X

k=1

Qij(θk)(hk−hk−1) (2.14)

Los valores de Aij esta en función de los términos de la ?matriz de rigidez en el plano? del laminado. Con el modulo de elasticidad de la lamina y las ca-racterísticas de apilado del laminado, se pueden calcular estos valores usando las ecuaciones (2.5), (2.9) y (2.14). La ecuación (2.13) es generalmente el punto de partida para cualquier análisis estructural de materiales compuestos lamina-dos. A partir de las resultantes de esfuerzo, el esfuerzo promedio (a través del espesor) se puede escribir fácilmente como:

σx=Ntx

σy =Nty

τxy= Ntsx

(2.15)

2.1. TEORIA DE MATERIALES COMPUESTOS LAMINADOS 29

σx=A∗xxǫx+A∗xyǫy+A∗xsγxy

σy=A∗xyǫx+A∗yyǫy+A∗ysγxy

τxy=A∗xsǫx+A∗ysǫy+A∗ssγxy

(2.16) Donde: A∗ ij = Aij t = 1 t n X k=1

Qij(θk)(hk−hk−1) (2.17)

2.1.4.

Laminados ortotrópicos

Un laminado ortotrópico con los ejes del laminado como los ejes de ortotropía tendrá una condición de esfuerzo plano donde[5]:

σ16= 0 σ26= 0 σ36= 0 Y también seráAxs=Ays=0, por lo que:

n

P

k=1

Qxs(θk)(hk−hk−1) = 0

n

P

k=1

Qys(θk)(hk−hk−1) = 0

(2.18)

Por lo que la ley de esfuerzo-deformación para un laminado ortotrópico se reduce a:

σx=A∗xxǫx+A∗xyǫy

σx=A∗xyǫx+A∗yyǫy

τxy=A∗ssγxy

(2.19)

El acoplamiento entre los esfuerzos directos y las distorsiones, y entre los esfuerzos cortantes y las deformaciones normales, que se presenta para un la-minado general, desaparece para lala-minados ortotrópicos, los cuales (como ya se estableció anteriormente) pueden ser[7]:

1. Aquellos que constan únicamente de capas donde θ = 0◦ o 90◦, aquí se observa que de la ecuación (2.9),Qxs(θ) =Qys(θ) = 0.

2. Aquellos construidos de modo que para cada capa orientada a un ángulo

θ, existe una capa orientada a un ángulo−θ, debido a que como se observa de las potencias impares en la ecuación (2.9):

Qxs(−θ) =−Qxs(θ)

Qys(−θ) =−Qys(θ)