NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 1 de 23

MANEJO DE MATERIALES

NT-2202-MM-01

El manejo de materiales hace referencia al traslado y manipulación de un lugar a otro los diferentes materiales con las que las empresas realizan sus operaciones de producción; ya sea para recibirlos, almacenarlos o distribuirlos haciendo uso de los diferentes métodos manuales o mecánicos que existen sin dejar a un lado las especificaciones de los objetos a mover1.

1 Objetivos del manejo de materiales

Según David Sule, el manejo de materiales tienen los siguientes objetivos2:

• Aumentar la eficiencia del flujo de material asegurando la disponibilidad cuando y donde se necesiten

• Reducir el costo del manejo de material • Mejorar la utilización de las instalaciones

• Mejorar las condiciones de seguridad y de trabajo. • Facilitar el proceso de manufactura

• Incrementar la productividad

1.1 Principios del manejo de materiales

El diseño de un sistema de manejo de materiales en una empresa no es cosa fácil puesto que no existen reglas preestablecidas para lograr un sistema eficiente, pero existen una serie de principios que sirven como guía para lograr una reducción del costo del sistema y mejoramiento de su eficiencia. Hay 20 principios3 los cuales representan la experiencia de diseñadores que han trabajado en esa área y sirven como una guía para lograr una buena eficiencia, estos principios pueden verse en la Tabla 1.

1

Tomado de: Cardozo et al. (2003). Pág. 296

2

Tomado de: Sule (2001). Pág. 244

3

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 2 de 23

Tabla 1. Principios del manejo de materiales

Principio Descripción

Planeación

Planee todas la actividades del manejo de material y almacenamiento para obtener la máxima eficiencia de operación de conjunto

Flujo de sistemas

Integre tantas actividades de manejo de manejo como sea práctico en un sistema coordinado de operaciones que abarque vendedor (proveedor), recepción, almacenamiento, producción, inspección, empacado, almacenamiento de productos procesados, embarque, transportación y cliente.

Flujo de material

Proporcione una secuencia de operación y un esquema de equipo que optimicen el flujo del material

Simplificación

Simplifique el manejo reduciendo, eliminando o combinando los movimientos y/o el equipo innecesario

Uso de la gravedad

Aproveche la gravedad para mover el material siempre que sea practico

Utilización del espacio Utilice de manera optima el cubo del edificio

Tamaño unitario

Aumente la cantidad, el tamaño o el peso de las cargas unitarias o el ritmo de flujo

Mecanización Mecanice las operaciones de manejo

Automatización

Provea una automatización que abarque las funciones de producción, manejo de material y almacenamiento.

selección del equipo

Al seleccionar un equipo para el manejo de material considere todos los aspectos del material manejado, el movimiento y el método que se va a emplear.

Estandarización

Estandarice los métodos de manejo, así como el tipo y los tamaños del equipo de manejo

Adaptabilidad

Utilice los métodos y el equipo que puedan realizar mejor diversas tareas y aplicaciones cuando no se justifique el empleo de equipo de propósito especial

Peso muerto

Reduzca la proporción del peso muerto del equipo de manejo móvil respecto a la carga acarreada.

Utilización

Planee la utilización optima del equipo de manejo de material y la mano de obra

Mantenimiento

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 3 de 23

Obsolescencia

Remplace los métodos y equipo de manejo de material obsoletos cuando haya otros métodos y equipos mas eficientes que mejoren las operaciones

Control

Lleve a cabo actividades de manejo de material que mejoren el control de producción, el inventario y el manejo del orden

Capacidad

Emplee equipo de manejo de material para contribuir al logro de la capacidad de producción deseada

Desempeño

Determine la efectividad del desempeño del manejo de material en termino de costo por unidad manejada

Seguridad

Provea métodos y equipos adecuados para el manejo del material con seguridad

Fuente: Cortesía de The material Handling Institute, inc En: Instalaciones de manufactura, sule, 2001. Pág. 250.

Los principios del manejo de material, son compatibles entre si, y el cumplimiento de alguno de estos principios ayudara a lograr otros4. el manejo de manejo de materiales implica el movimiento del material utilizando algún método.

El manejo de materiales y la distribución en planta están íntimamente relacionados puesto que siempre se busca mejorar la productividad a través de la mejora en el sistema de manejo de materiales teniendo en cuenta los cambios esperados en la configuración de la distribución de la planta, puesto que ello puede afectar la productividad total de la empresa5.

1.2 La unidad de carga

Se denomina unidad de carga es el conjunto de productos de pequeñas dimensiones que deben ser agrupados con el fin de facilitar su manejo6. Tipos de unidades de carga pueden formarse utilizando cajas, estibas o paletas, plataformas etc. la idea de utilizar una unidad de carga consiste en lograr un tramite ágil en la recepción, manipulación y entrega en la cadena de abastecimiento7.

La agrupación de los objetos para la formación de una unidad de carga deben realizarse de a cuerdo a la naturaleza y tamaño de los mismos; También de los aspectos económicos de

4

Ibíd.Pág. 252

5

Tomado de: Sumanth (1990). Pág. 388

6

Tomado de: Pérez (1998) Pág. 13.

7

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 4 de 23

distribución y manejo, teniéndolo en cuenta para las funciones de producción y de distribución física8.

1.3 Paletización

Es la acción de agrupar sobre una superficie (Paleta o Estiba) una cierta cantidad de material o productos individualmente poco manejable, pesados y/o Voluminosos; o objetos fáciles de transportar pero numerosos en cantidad cuya manipulación y transporte requieren mucho tiempo y trabajo con la finalidad de conformar una unidad de carga para que pueda ser transportada y almacenada con un mínimo esfuerzo9. La idea es mover de una vez el mayor número de objetos en una unidad de carga. La paletización de puede hacer de manera automática o manual.

1.3.1 La Estiba o paleta

La estiba o paleta (palets en ingles) es una plataforma rectangular y horizontal utilizada como base para apilar, almacenar, manipular y transportar cargas en general10. Existen varios tipos de materiales para la construcción de estibas, entre los que pueden ser de madera, metálicos, y de plástico.

También existen tipos especiales de estibas adaptadas para usos específicos. La estiba más utilizada es la estiba de madera, aunque la decisión de utilizarla depende de la capacidad de la carga, requisitos de la carga y de los sistemas de manejo y almacenamiento. Algunos tipos especiales de estiba son por ejemplo: las cajas paletas, los roll palets, las paletas cestas, paletas adaptadas para botellas, paletas adaptadas para rollos, etc. ver figura 1.

Figura 1. Tipos especiales de pallets

8

7 Op. Cit. Pág. 13

9

Ibíd.

10

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 5 de 23

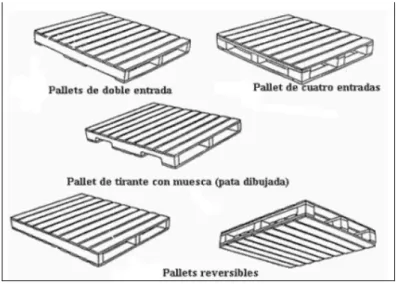

Hay diferentes tipos de estibas, y depende de la configuración que se utilice como se muestra en la figura 2.

Figura 2. Tipos de pallets11

Un gran número de entrada facilita la toma de la estiba e incrementa la agilidad en la maniobra. Las estibas están normalizadas con el objetivo de no dificultar el almacenamiento en cuanto a dimensiones se refiere. Los tamaños normalizados actualmente son en alto es de 145 mm con una tolerancia de +/- 7 mm, en cuanto a largo por ancho tenemos las siguientes medidas:

• 800 x 1000 mm • 1000 x 1000 mm • 800 x 1200 mm • 1200 x 1200 mm • 1100 x 1100 mm

Todas con una tolerancia de +/- 3 mm12. Las estibas deben tener un peso promedio de 30 Kg con una tolerancia de +/- 2 Kg y debe soportar un carga de 1000 Kg de manera estática

11

[Fuente: Presentación Cenpak]

12

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 6 de 23

o en movimiento sin sufrir cambios en su estructura; entonces el peso máximo de una carga es de una tonelada13.

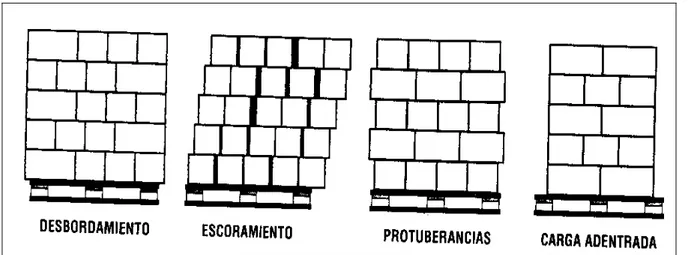

1.3.2 Principios generales para la conformación de estibas

Como principio general la carga debe colocase al ras con los bordes de la estiba o ligeramente adentrada y siempre perfectamente vertical. La mala disposición de la carga lleva a problemas tales como desbordamientos, escoramientos, protuberancias o cargas adentradas, como se puede observar en la figura 3. El espacio libre que quede entre las cargas debido a la mala disposición lleva la inclinación, dislocación y hundimiento de la carga14.

Figura 3. Problemas por mala disposición de la carga

Fuente: Instituto Colombiano de Automatización y comercio

Una perfecta estructura de la carga proporciona un aumento en su estabilidad reduciendo el riesgo de rotura y pérdida. Una carga bien mantenida permite una utilización óptima de las estanterías y vehículos. Una estructura que no proporcione suficiente cohesión a las cargas, producirá dislocaciones en las mismas durante su manipulación. Problemas tipos que se presentan pueden ser problemas de cargas sin cruzamiento, de doble fisura, de bolsa, de caverna y de escalera15, ver figura 4.

13

Ibíd.

14

Ibíd. Pág. 16-19

15

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 7 de 23

Figura 4. Problemas causados por mala cohesión entre las cargas

Fuente: instituto colombiano de automatización

La mercancía debe aprovecharse en el 100% de su superficie, por ello la superficie de los materiales embalados deben ajustarse a las medidas estándar para obtener el peso recomendado y una altura óptima teniendo en cuenta la densidad del producto.

1.3.3 Beneficios de la paletización

La paletización se considera como una de las mejores practicas que se han hecho dentro de la cadena logística en las empresas, puesto que optimiza el desempeño en las actividades de carga, movimiento, almacenamiento y descargue de materiales o productos.

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 8 de 23

Tabla 1: Beneficios de la utilización de estibas

Beneficios proveedor cliente

Empresas de servicio logístico

Disminución en los tiempos de

preparación de cargue de vehículos x x X

Disminución en el tiempo de

atención de recibo hasta en un 80% x x X

Menores costos de cargue y

descargue x x X

Menor manipulación de productos x x X

Disminución de reclamos por

faltantes o sobrantes x x

Optimización del espacio disponible y facilidad en la rotación del

producto almacenado x x

Disminución en las averías por

menor manipulación de productos x x X

Hace mas eficiente el uso de una

flota de transporte x x X

Mayor imagen para los productos

en el punto de venta x x

Mayor velocidad y estabilidad al

estibar sobre otros productos x x X

Mayor seguridad para el personal involucrado en el manejo de

material x x X

Fomenta mejores relaciones cliente

proveedor x x X

Aumento en la productividad x x X

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 9 de 23 1.4 LAS CANASTAS O CESTAS

Sirven para trasladar materiales de un puesto de trabajo a otro. El peso de una cesta no debe exceder 25 libras para la carga máxima, para que el operario pueda caminar sin dificultades. Su tamaño debe ser proporcional a la unidad de cara para su manejo o almacenamiento en estibas cuando sea necesario. Hay tres tipos de cestas, las cuales son:

Cestas Apilables: se pueden superponerse sin que la mercancía que esta e el interior entre en contacto. La desventaja es que ocupa mucho espacio. Son muy utilizadas en la industria alimenticia. Ver figura 5.

Figura 5: Cesta apilable

Cestas anidables: cuando están vacías se puede introducir una dentro de la otra, pero tienen la desventaja que no se pueden apilar. Ver Figura 6.

Figura 6: Cesta anidable

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 10 de 23

Figura 7: Cesta anidable - Apilable

1.5 CONTENEDORES

Un contenedor es la unidad de carga más grande, y puede formarse de conjunto de unidades de carga más pequeñas. El contenedor esta concebido para el transporte de cargas a la larga distancia y en cuyo interior se pueden apilar cargas paletizadas. Los contenedores se clasifican según el tipo de carga: Individual (líquidos) o colectivos (cargas paletizadas, en tambores o canastas). Ver figura 8

Figura 8: Contenedor

1.5.1 TIPOS DE CONTENEDORES

Los tipos de contenedores utilizados en el transporte marítimo internacional son16:

• Estándar • High Cube • Refeer • Open Top • TankTainer • Fixed Flat

16

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 11 de 23

• Collapsible

• Colapsible Flat Rack.

En el Anexo 1 se muestran las especificaciones de los diferentes tipos de contenedores. Es importante saber que un contenedor puede excederse en un 10% de su carga máxima. Los siguientes son los tipos de contenedores mas usados en el mercado.

2 EQUIPOS PARA EL MANEJO DE MATERIALES

Para manipular las unidades de cargas es necesario contar con equipos especializados para optimizar el tiempo disponible para esa actividad. Estos equipos pueden ser de transporte manual, motorizado o continuo.

2.1 VEHÍCULOS DE TRANSPORTE MANUAL 2.1.1 Transpaletas

Son vehículos de transporte manual que pueden elevar una carga a unos centímetros del piso hidráulica o mecánicamente para transportarla a sus destinos. Su capacidad va de 226 a 453 Kg y se emplean principalmente para el movimiento del material de entrada y salida de áreas de almacenamiento sobre estibas17. La elevación de la carga se realiza hidráulicamente con un movimiento del timón de arriba abajo de cuatro a 5 veces18.

Las transpaletas deben recorrer distancias entre 15 y 25 metros, de o contrario, deben utilizarse vehículos motorizados19.

2.2 VEHÍCULOS DE TRANSPORTE MOTORIZADO 2.2.1 Transpaleta Eléctrica

Son similares a las transpaletas de transporte manual, excepto que es movida por un motor eléctrico de baterías. Se utilizan cuando el peso de la carga aumenta, y su capacidad puede legar a 6000 Kg20. Las Horquillas Son las mismas que la transpaleta manual.

17

2 op. cit. Pág. 271-272

18

Tomado de: Vallhonrat & Corominas (2000). Pág.109 – 110

19

2 op. cit. Pág. 271-272

20

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 12 de 23 2.2.2 Montacargas

Son vehículos automáticos, guiados por un operador, diseñados para el transporte de cargas paletizadas, en general más de 1000 Kg para apilarlas en estanterías; Aunque existen algunas variaciones para cargas no paletizadas21. Los montacargas tienen las siguientes características22:

• Pueden levantar cargas a una altura de 7.62 metros • Se pueden utilizar para la carga y descarga de camiones.

• Se utiliza en el almacenamiento de materias primas y productos terminados. • En general para su utilización requieren un pasillo de 3.05 a 3.6 m

• Su capacidad de carga es de 453 a 45360 Kg.

Existen variaciones como los montacargas de pasillo angosto que necesitan pasillos mas reducidos, de 1.52 a 1.83 m y son impulsados por electricidad y gas, y tiene una altura de elevación de 9.14 m.

2.3 Aparatos de transporte continuo 2.3.1 Bandas transportadoras

Es una banda sinfín, que esta movida por unos rodillos es uno o ambos extremo y sostenida por rodillos. La banda puede estar hecha de de caucho, tela metálica, metal o tela, dependiendo de la carga que se desea transportar; La banda pude funcionar horizontalmente o sobre una inclinación de hasta de 30 grados; el ancho de la banda puede variar de 30.4 cm a 91.4 cm con una capacidad de carga de 136 a 680 kg por cada 0.3048 metros lineales y con una velocidad que se puede variar entre 0.61 a 91.44 metros por minuto.23

Las bandas transportadoras ofrecen la capacidad de carga y descarga en cualquier punto de la misma y pueden transportar gran variedad de productos, a granel o envasados, pesados o ligeros, fríos o calientes, etc.24.

21

Ibíd. 112 -117.

22

2 op. Cit. Pág. 272.

23

Ibíd. Pág. 263 -264.

24

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 13 de 23 2.3.2 Transportar por gravedad

Es un plano inclinado de deslizamiento, por lo común esta elaborado de metal, que los objetos desciendan de una estación de trabajo de nivel alto a otra de un nivel más bajo; su forma puede ser recta o en espiral para ahorrar espacio25. Este tipo de sistema constituye el sistema de manejo de materiales más sencillo y económico, puesto que utilizan a la gravedad como motor26.

2.3.3 Transportadores de cadena

Están dotados por una cadena sin fin para transportar una unidad o un superficie. Este es útil para mover cajas de transportes y plataformas; por lo general sus longitudes están entre 3.05 y 30.48 Mts con una capacidad de 11.9 a 119.6 Kg por cada 0.3048 Mts lineales27. Son muy utilizadas en compañías alimenticias que manejan productos tales como arroz, trigo, cebada, etc.

2.3.4 Transportadores de tubo neumático

Es un cilindro en el que en su interior se transportan mensajes u objetos pequeños por medio de aire comprimido o de vacío en una ruta previamente establecida.

2.3.5 Transportador de rodillos

En este tipo de sistema de transporte, la carga se transporta sobre los rodillos, y cada uno de ellos gira sobre un eje fijo. El ancho de estos rodillos esta entre 0.17 y 1.29 m, con una capacidad por pie lineal. Para tener este tipo de sistemas las cargas que se van a transportar deben tener una carga firme28. Los tipos de cargas que se pueden transportar pueden ser objetos frágiles y desiguales, contenedores y o plataformas puestas sobre el transportador. Un ejemplo de este tipos de sistema es el utilizado en los aeropuertos para entregar el equipaje.

2.3.6 Transportador de tornillos

Es un gran tornillo sin fin que gira dentro de un tubo y gira de tal sentido que el material se mueve en espiral a lo largo del mismo; se puede utilizar horizontalmente o sobre una inclinación y se puede utilizan en espacios estrechos.

25

2 op. Cit. Pág. 264.

26

17 op. Cit. Pág. 146.

27

2 op. Cit. Pág. 265.

28

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 14 de 23 3 Almacenamiénto

El almacén es el lugar donde se llevan a cabo procesos de resguardo, custodia, control, abastecimiento de materiales, partes, repuestos y productos; por lo tanto un almacén debe tener una localización y distribución adecuada para el apoyar óptimamente los procesos de producción y venta de las empresas29.

El manejo y almacenamiento de los materiales y productos es algo que eleva el costo de los productos finales y no le agrega valor alguno, por lo tanto en los almacenes se debe procurar tener una existencia mínima y con el menor riesgo de faltantes al mejor costo posible30. El lugar que ocupa un lugar en el almacén es llamado posición.

3.1 Sistemas de almacenamiento

Los métodos para ordenar las mercancías dentro de los almacenes dependen de los factores de colocación de las mercancías y la utilización del espacio disponible31.

Para almacenar los materiales o productos se deben conocer las características, especificaciones o características de los mismos, con el fin de asegurar el adecuado manejo, protección y control de los mismos. No es lo mismo almacenar productos perecederos o no perecederos, líquidos o sólidos, pequeños de tamaño o grandes32. Por ellos debemos conocer para cada producto o material33:

• Las dimensiones y pesos de cada unidad de material. • La cantidad utilizada al almacén.

• El sitio de recepción y el punto de entrega.

• El numero máximo de unidades que se almacenara. • La mínima cantidad a almacenar.

• El espacio necesario para la manipulación y transporte. • La ficha toxicológica del producto o material a almacenar. • Las condiciones de protección y riesgos de accidentes

Los productos dentro de un almacén se pueden situar de dos formas diferentes34:

29

1 op. Cit. Pág., 237 – 240.

30

Ibíd. Pág. 240.

31

6 op. Cit. Pág. 103

32

1 op. Cit. Pág. 246 - 247

33

Ibíd. 247 – 248.

34

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 15 de 23

A. Con una posición fija: Cada producto ocupa una posición permanente dentro del almacén en un sitio previamente asignado dependiendo de la rotación del producto dentro del almacén. Este tipo de sistema tiene la desventaja que necesita gran disponibilidad de espacio dentro del almacén y con la ventaja que se requiere poca tecnología para la localización de los productos dentro del almacén.

B. Con una posición aleatoria: Un producto puede ocupar cualquier posición dentro del almacén, es decir se colocan en cualquier hueco que este vacío dentro de las estanterías del almacén. Tiene la desventaja que se necesita tecnología de avanzada para su localización dentro del los almacenes como por ejemplo: chips, radiofrecuencias, ect. Tienen la ventaja que necesitan de un 20 a un 25 % menos espacio que en el almacenamiento de productos con posición fija.

3.2 Clasificación de los almacenes

La clasificación de los almacenes depende de aspectos tales como las actividades que realiza la empresa, productos que ofrece, diferentes procesos productivos, la naturaleza de los materiales y la localización de los mismos. La mejor manera de realizar una clasificación de los almacenes es la de establecer cuales son las características comunes que permiten agrupar los diferentes materiales o productos35. Los almacenes se pueden clasificar en función de36:

1. Según el grado de protección ambiental. 2. según las caracterizas de lo almacenado 3. según su función

4. según su localización.

3.2.1 Almacenamiento según el grado de protección ambiental

El grado de protección que le ofrece los almacenes a las mercancías frente a factores ambientales tales como el sol, lluvia, frío, el calor, etc. Este tipo de almacenamiento puede clasificarse en:

Almacenes al aire libre: Son aquellos que carecen de cualquier tipo de edificación y no necesitan ningún tipo de protección alguna ante factores atmosféricos37. Ejemplo de esto es el almacenamiento de ladrillo en una ladrillera, almacenamiento de los contenedores en un Terminal marítimo, etc.

35

6 op. Cit. Pág. 33

36

Ibíd. Pág. 33

37

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 16 de 23 Almacenes cubiertos: Están construidos con gran cantidad de materiales y el objetivo básico es la protección completa de los materiales de todo tipo, contra cualquier factor ambiental; en este tipo de almacén se permite la modificación de las condiciones de temperatura e iluminación38.

3.2.2 Almacenamiento según la característica de lo almacenado

Cuando se conocen las características de lo materiales a que se destina un almacén los almacenes pueden clasificarse en:

Almacenes de materias primas: son los almacenes que contienen los materiales, suministros, envases, etc., que serán utilizados posteriormente en el proceso de producción; este tipo de almacenes están situados generalmente dentro de la planta de producción y pueden ser al aire libre o cubiertos39.

Almacenes de productos en proceso: Están ubicados dentro de la planta y su misión es servir como buffer dentro de las distintas fases de los procesos de producción de un producto.

Almacenes de productos terminados: Están destinados a almacenar los productos terminados y su función principal des la de servir de regulador de las distintas actividades en la empresa40. De este almacén sale el producto hacia la venta hacia los clientes.

3.2.3 Almacenes de acuerdo a su función dentro de la empresa

Dependiendo que hacen los almacenes dentro de la empresa se pueden clasificar en almacenes de servicio, de deposito general, logisticos y reguladores.

Almacenes de servicio: hacen arte de la empresa independientemente del tipo de empresa y en se pueden almacenar insumos o productos; el sistema de manipulación estará en función de las necesidades de la empresa41.

Almacenes generales de depósitos: son almacenes de entidades ajenas a la empresa, las cuales se dedican al recibo y almacenamiento de productos ajenos, las razones por la cual

38

Ibíd. Pág.34.

39

Ibíd. .Pág. 34 – 35.

40

Ibíd. .Pág. 35.

41

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 17 de 23

los clientes lo utilizan va en la necesidad de financiación del costo e ciertos productos que no se vallan a utilizar de manera inmediata y la necesidad de no tener espacio de almacenamiento.

Almacenes logísticos: son aquellos que agrupan y distribuyen mercancías de una empresa de transporte42. Es decir son aquellos almacenes donde lega la mercancía que esta siendo transportada, un ejemplo de esto es cuando se envía un paquete por Servientrega y un gran camión lleva de una ciudad a otra la mercancía y la deja almacenada en una gran almacén para luego pequeños camiones lleven esa mercancía a su destino.

Almacenes reguladores y de distribución: Son los que tienen la función de almacenar la mercancía temporalmente en grandes cantidades, para luego enviarlas a puntos de venta o consumo final43.

3.2.4 Clasificación de los almacenes de acuerdo a su localización

Almacenes centrales: Son aquellos que están ubicados muy cerca de lugar donde se leva a cabo la producción de bienes y/o servicios, con el propósito de minimizar el costo de manejo de materiales. Su función principal es suplir a los almacenes regionales.

Almacenes regionales: Están ubicados estratégicamente a los centros de consumo, de tal manera que pueda suplir muchas zonas de manera que se minimicen los costos de manipulación y transporte. Su misión principal es la distribución de las mercancías a los clientes, mayoristas o minoristas existentes en una zona determinada.

Almacenes de transito: Cuando los almacenes regionales no dan capacidad surge la necesidad de los almacenes de transito con la cualidad que tienen una entrada y salida muy rápida de mercancías, este tipo de almacenes no cuanta con estanterías, contenedores, etc. Solo contando con medios mecánicos para carga y descarga rápida de la mercancía.

3.3 SISTEMAS DE ESTANTERÍAS

En los almacenes para almacenar la mercancía o los materiales necesitan mecanismos para que estén acomodados de tal forma que se optimice el espacio disponible para almacenar y

42

Ibíd. .Pág. 37

43

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 18 de 23

para ello son utilizadas las estanterías. Los distintos tipos de estanterías que encontramos en las empresas son:

3.3.1 Estantería para paletización convencional

Es un tipo de estantería que se utiliza para el almacenamiento de cargas paletizadas. Utilizar este tipo de estantería tiene la ventaja de fácil y rápida localización de todas las referencias de las mercancías almacenadas44.

3.3.2 Estantería para paletización compacta (DRIVE- IN, DRIVE-THROUGH)

Este tipo de estanterías son utilizadas para almacenar cargas paletizadas por acumulación y en profundidad45. Además, permiten la entrada de vehículos apiladores o carretillas elevadoras en su interior, de forma que la carretilla entra para depositar o tomar una carga en marcha46. La selección de pallets se pueden efectuar desde la cabecera, utilizando el sistema FILO (Primero en entrar, últimos en salir) o desde la cola con el sistema FIFO (Primeros en entrar, primeros en salir). Este tipo de estanterías es útil para productos con rotación periódica47.

3.3.3 Estanterías para paletización dinámica por gravedad

Este tipo de estanterías que tiene cierta inclinación y la carga se coloca sobre unos rodillos que se deslizan por gravedad. Están dotadas de sistemas especiales que evitan las caídas de las estibas o paletas48.

3.3.4 Estanterías en Cantiliver

Es un tipo de estantería diseñado para cargas largas. Estas están formadas por pilares muy resistentes, en general perfiles laminados en forma de U o doble T. los voladizos de la estantería son cortos e inferiores a un metro49. Este sistema ofrece la posibilidad de situar

44

1 op. Cit. Pág. 272

45

Ibíd.

46

6 op. Cit. Pág. 269.

47

1 op. Cit. Pág. 272.

48

33 op. Cit. Pág., 215

49

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 19 de 23

los niveles (brazos) a un sólo lado o a ambos de la estructura, que es totalmente autónoma, en cualquiera de sus versiones, bien sea pesada o ligera50.

3.3.5 Estanterías autoportantes

En este tipo de sistema de almacenamiento las estanterías constituyen los pilares del edificio, es decir que la estructura del edifico, la compone única y exclusivamente las estanterías. Este tipo de sistema es la solución más acertada para el almacenamiento a grandes alturas51.

El depósito Autoportante constituye la solución más acertada para el almacenamiento en grandes alturas, puesto que está concebido para que las estanterías formen un grupo compacto junto con las cubiertas y los laterales del propio depósito, evitando así obra civil.

4 Resumen

El manejo de materiales es vital en las empresas, porque es el proceso que apoya las actividades de producción y logística. Para lograr un manejo de materiales más eficiente los objetos de pequeñas dimensiones se agrupan en objetos más grandes; esta agrupación de elementos es llamada unidad de carga. El proceso para conformar la unidad de carga se llama proceso de paletización. Para crear unidades de carga se utilizan comúnmente cajas, canastas, plataformas, estibas y contenedores (unidad de carga a partir de estibas).

Para manipular las unidades de cargas es necesario contar con equipos especializados para tal manejo y pueden ser manuales o mecánicos. Dentro de los equipos manuales encontramos las transpaletas. En los equipos mecánicos entramos montacargas, transpaletas eléctricas, trasportadores de bandas, transportadores de cadena, etc.

Para en el manejo de sus inventarios y de la cadena de abastecimiento, las empresas necesitan lugares físicos para mantener sus productos. Este lugar físico es llamado tradicionalmente almacenes. Hay diferentes tipos de almacenes dependiendo de su función dentro de la empresa. Dentro de los almacenes se colocan los productos a almacenar, y para la optimización del espacio se utilizan sistemas de estanterías.

50

Tomado de: http://www.construir.com/Econsult/M/Mecalux/document/estant10.htm

51

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 20 de 23 5 Referencias

[1] G. Cardozo, A. Duarte & L. Garnica. Gestión efectiva de materiales: procesos de compras, administración de almacenes y control de inventario. Colombia: Ediciones Tecnologica de bolivar, 2003.

[2] M. Pérez. Manual técnico del almacenaje. España: Mecalux, 1998.

[3] J. Anaya. Logística integral: la gestión operativa de la empresa. España: ESIC, 2000.

[4] D. Sumanth. Ingeniería y administración de la productividad: medición, evaluación, planeación y mejoramiento de la productividad en las organizaciones de manufactura y servicio. México: McGraw Hill / Interamericana de México, 1990.

[5] IAC.

[6] J. Vallhonrat & A. Corominas. Localización, distribución en planta y manutención.

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 21 de 23 ANEXO 1: TIPOS DE CONTENEDORES52

TIPO CARACTERÍSTICAS IMAGEN

STÁNDAR 20

Capacidad: 67.7 m3.

Peso máximo: 28,230 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas: Largo 5,900 mm, Ancho 2,352 mm y Alto 2,392 mm

STANDAR 40

Capacidad: 67.7 m3.

Peso máximo: 26,680 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 12,031 mm, Ancho 2,352 mm y Alto 2,392 mm

HIGH CUBE

Capacidad: 76.3 m3.

Peso máximo: 26,530 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 12,031 mm, Ancho 2,352 mm y Alto 2,697 mm

REEFER 20

Capacidad: 24.3 m3.

Peso máximo: 22,000 Kg.

Peso Bruto máximo 25,400 Kg

Dimensiones internas:

Largo 5,025 mm, Ancho 2,225 mm y Alto 2,169 mm

Temperatura: -25/+25 ºC

REEFER 40

Capacidad: 48.5 m3.

Peso máximo: 25,980 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 10,050 mm, Ancho 2,225 mm y Alto 2,169 mm

Temperatura: -25/+25 ºC

52

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 22 de 23

OPEN TOP 20

Capacidad: 32.3 m3.

Peso máximo: 28,120 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 5,900 mm, Ancho 2,350 mm y Alto 2,330 mm

OPEN TOP 40

Capacidad: 65.9 m3.

Peso máximo: 26,330 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 12,031 mm, Ancho 2,350 mm y Alto 2,330 mm

TANKTAINER 20

Capacidad: 32.3 lt.

Peso máximo: 26,635 Kg.

Peso Bruto máximo 32,480 Kg

Dimensiones internas:

Largo 5,910 mm, Ancho 2,100 mm y Alto 2,100 mm

HIGH CUBE REEFER 40

Capacidad: 64.3 m3.

Peso máximo: 28,1380 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 5,900 mm, Ancho 2,286 mm y Alto 2,532 mm.

Temperatura -29/+29 ºC

FIXED FLAT RACK 20

Capacidad: 27.6 m3.

Peso máximo: 27,610 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 5,900 mm, Ancho 2,148 mm y Alto 2,176 mm.

FIXED FLAT RACK 40

Capacidad: 54.8 m3.

Peso máximo: 25,030 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 12,032 mm, Ancho 2,148

NT-2202-000 Versión: 01

Preparado por: Jairo R. Coronado H. Fecha: 9 OCT 2006

Aprobado por: Fecha:

Página 23 de 23

COLLAPSIBLE FLAT RACK

20

Capacidad: 27.6 m3.

Peso máximo: 27.610 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 5,900 mm, Ancho 2,148 mm y Alto 2,176 mm.

COLLAPSIBLE FLAT RACK

40

Capacidad: 54.8 m3.

Peso máximo: 25,030 Kg.

Peso Bruto máximo 30,480 Kg

Dimensiones internas:

Largo 12,032 mm, Ancho 2,240 mm y Alto 2,034 mm.