Q U E C O N O P C I O N A T I T O L O D E M A E S T R O E N C U m C í A B C O N ESFKOAI.JGOAD E N I N G E N I E E S CERAMICA

E R K N t i A J B M B T R E V I S O C A R T O N A

UNIVERSIDAD AUTÓNOMA DE NUEVO LEÓN

FACULTAD DE CIENCIAS QUÍMICAS

DIVISIÓN DE ESTUDIOS SUPERIORES

SÍNTESIS Y SINTERIZACIÓN DE SiC Y Si

3N

4A PARTIR DE

LA CASCARILLA DE ARROZ

TESIS

Q U E C O N O P C I Ó N A T Í T U L O D E M A E S T R O E N C I E N C I A S C O N E S P E C I A L I D A D E N I N G E N I E R Í A C E R Á M I C A

P R E S E N T A

B R E N D A I R A Í S T R E V I Ñ O C A R D O N A

CENTRO DE INVESTIGACIÓN Y DESARROLLO DE

MATERIALES CERÁMICOS

¿ / t f Z - 9 S t f O

F d a

9-00 |

«

UNIVERSIDAD AUTÓNOMA DE NUEVO LEÓN

FACULTAD DE CIENCIAS QUÍMICAS

La Tesis presentada por Brenda Iraís Treviño Cardona

titulada:

Síntesis

y

Sinterización de SiC

y

Si

3

N

4

a partir de

la cascarilla de arroz

Ha sido aceptada como requisito parcial para optar al grado de

Maestro en Ciencias con Especialidad en Ingeniería Cerámica.

Dra. Ma. Idalia Gómez de la Fuente Dr. Azael Martínez de la Cruz

Presidente y Asesor Secretario

Dr. Ventura Rodríguez Lugo M.C. Lorena Leticia Garza Tovar

Vocal y Co - Asesor Suplente

Dra. Cecilia O. Rodríguez González.

Coordinadora de la Escuela de Graduados en Ciencias

D E D I C A T O R I A S »

A Dios, por darme la vida y por poner en mi camino a t a n t a s personas maravillosas.

A mi M a m á que ha sido el mejor ejemplo de superación y esfuerzo, porque ha luchado t o d a su vida para darnos lo mejor.

A mis hermanos Myriam, C é s a r y Quique que son mi motivo para s e r cada v e r mejor los amo chicos.

A mis abuelitos Ricardo y S a n t i t o s y a mi Tía Toña por q u e r e r m e y cuidarme t a n t o , por siempre e s t a r conmigo cuando más los necesito.

A Javier por t o d a la felicidad que me ha dado, por c r u z a r s e en mi camino y ser un excelente compañero de vida y s o b r e t o d o por aguantarme y comprenderme t a n t o , T E A M O , Javichi.

E s t e t r a b a j o va para ustedes

A G R A D E C I M I E N T O S

A la D r a . Leticia M y r ' a m T o r r e s ( 3 ue r r a par iniciarme en el mundo de la ciencia, porque sin ella el C I D E M A C no existiría y yo no hubiese podido t e n e r la oportunidad de una buena formación científica.

A la D r a . Idalia C ó m e z de la Fuente por permitirme f o r m a r p a r r e de su equipo de trabajo, por ayudarme en mí formación Investigadora, por darme e s t e hermoso proyecto, pero s o b r e t o d o por su apoyo incondicional, por siempre compartir su alegría conmigo y por darme ánimos cuando t o d o parecía ir mal, en esos momentos difíciles siempre decía lo vamos a lograr!!!, y solo espero que ella haya quedado t a n contenta de t r a b a j a r conmigo como yo con ella. M U C H A S (3RACIAS!!!!!!!

A l D r . A z a e l M a r t í n e z de la C r u z por su apoyo y ayudo en un tiempo en que parecía e s t a r perdida, le dio la luz a mi camino para que pudiera seguir con mi investigación.

A D r . V e n t u r a Rodríguez Lugo por las facilidades o t o r g a d a s para el uso de las instalaciones del INlIN, por su asesoría y por el apoyo para el término de e s t a tesis.

A la M . C . Lo r e n a Leticia C a r z a T o v a r por compartir conmigo sus conocimientos, por ayudarme a afinar los detalles de e s t a tesis.

agradecer a\ C O N A C Y T por darme la beca 1444S<6, a los p r o y e c t o s P A I C Y T CA3&7-00 Y C A 5 4 - 0 - 0 1 , P r o y e c t o s de la Red Nacional de C e r á m i c a I N F O T E C - C O N A C Y T S O O - 3 - 1 y 6 0 0 - 2 - 1 , P r o y e c t o Rl-( S O O - 2 - 2 .

A l M. C. Feo. Enrique Longoria por siempre s a c a r m e de problemas y s o b r e t o d o por s e r un excelente amigo, gracias Gui.

A l Q..G.B. Hugo Fonseca Oviedo por su valiosa ayuda y paciencia

p a r a enseñarme a utilizar t o d o s los equipos del loboratorio.

A M . C. Isaías J u á r e z Ramírez por ayudarme en cualquier problema o duda que tuviera, por su disposición para siempre ayudar a los demás.

A la M . C. A r a c e l y Hernández por su ayuda en la medición de área

superficial.

A l Ing. J o s é Luis N e r i o Macías por su ayuda en la hermetización del horno tubular sin la cual e s t a historia que les c o n t a r é no hubiese llegado a un final feliz.

A l Ing. O r n a r Garza por su ayuda en la operación del Microscopio Electrónico de B a r r i d o en el D I M A T de la Facultad de Ingen'ería Mecánica y Eléctrica.

A Ia Q . Leticia Ooraplo por su tiempo y ayuda en la operación del Microscopio Electrónico de B a r r i d o del ININ.

A la familia C r u z C a n t ú por q u e r e r m e y cuidarme t a n t o , especialmente a S o c o , Pancho y Paty.

es ÍNDICE ss

I N T R O D U C C I Ó N 1 O B J E T I V O S

4-C A P Í T U L O 1 LA CASCARILLA DE ARROZ

SUS CARACTERÍSTICAS Y PROPIEDADES

1.1 El arroz <3

1.2 La cascarilla d e arroz <3

1.3 Morfología y estructura de Ia cascarilla de arroz 9

1A Propiedades y características de la cascarilla de arroz 1 0

1.5 Composición química de la cascarilla de arroz 11 1.<S U s o s y aplicaciones de la cascarilla de arroz 12 C A P Í T U L O 2 CARBURO Y NITRURO DE SILICIO

2.1 El c a r á c t e r de los enlaces 15

2 . 2 El c a r b u r o d e silicio 1^3 2.2.1 D e s c u b r i m i e n t o 1<3 2 . 2 . 2 M é t o d o s m o d e r n o s d e síntesis 17

2 . 2 . 3 E s t r u c t u r a cristalina, politipismo y d e f e c t o s 13

2 . 2 . 4 Propiedades y aplicaciones 21

2 . 2 . 5 Procesos de producción 2 2

2 . 3 El n i t r u r o d e silicio 2.3.1 Polimorfos del n i t r u r o de silicio

24-2 . 3 . 24-2 Procesos de producción 2<S

C A P Í T U L O 3 PROCESOS DE SINTERIZACIÓN

3.1 S i n t e r i z a c i ó n 2 2>

3 . 2 R u t a s d e fabricación de c e r á m i c a s 2S1

3 . 3 S i n t e r i z a c i ó n en f a s e líquida 3 0 3.3.1 F a c t o r e s termodinámicas y e n é t e o s clave 31

c * í n o i c f

3.3.1.2 Energías ¡nterfaciales 31 3.3.1.3 Majado, dispersión, penetración y segregación 3 2

3.3.1.4- Á n g u l o d e c o n t a c t o 3 2

3.3.1.5 Solubilidad 3 3

3.3.1.<S F u e r z a d e c o n t a c t o 33

3.3.1.7 C o n t a c t o d e formación

34-3.4- E t a p a de calentamiento y fusión 3 4

3 . 4 0 Formación del fundido 3 5 3.4-.2 F r a g m e n t a c i ó n de partícula 3 5

3 . 4 . 3 R e a r r e g l o 3 5 3 . 5 E t a p a d e solución - precipitación 3 7

3.5.1 A c o m o d o de f o r m a d e g r a n o 3 7

3 . 5 . 2 Densificación 33

3 . 5 . 3 Coaiescencia 33

3.5.4- Llenado de poros 35>

3.<o Unión m i c r o e s t r u c t u r a l 4 0

3.(5.1 E t a p a final d e densificación 4-0

3.<£>.2 C r e c i m i e n t o de grano 4O

C A P Í T U L O 4- DESARROLLO EXPERIMENTAL

4.1 C a r a c t e r i z a c i ó n d e la m a t e r i a prima 4 2

4.1.1 A n á l i s i s químico 4-2

4.1.2 D e n s i d a d 4-2 4.1.3 Análisis t é r m i c o ( A T < S / A T D ) 4 3

4.1.4- E s p e c t r o m e t r í a de Infra - rojo (FTIR) 4.1.5 D i f r a c c on de R a y o s - X

4-.1.7 M i c r o d u r e z a 4 6 4 . 2 Purificación de la cascarilla de arroz 4 7

4 . 3 O b t e n c i ó n de ceniza de la cascar'lla de

a r r o z 4 7 4 . 4 O b t e n c i ó n de c a r b u r a de silicio 43

4 . 5 O b t e n c i ó n de nitruro de silicio 43

A.3 Purificación de S i C y S l3N4 4 0

4 . 7 Sinterización de S i C y S13N4. 5 0

C A P Í T U L O 5 DISCUSIÓN DE RESULTADOS

5.1 O b t e n c i ó n de ceniza de cascarilla de arroz 5 3

5 . 2 A n á l i s i s químico 5 5 5.2.1 Cascarilla de a r r o z 5 5 5 . 2 . 2 Ceniza de cascarilla de arroz 5 5

5 . 3 D e n s i d a d 53

5 . 4 A n á l i s i s t é r m i c o 53

5.4.1 Cascarilla de arroz 53

5 . 5 E s p e c t r o m e t r í a de Infra - rojo 53

5.5.1 Cascarilla de arroz (30

5 . 5 . 2 Ceniza de cascarilla de arroz <¿51

5 . 5 . 3 C a r b u r o de silicio <32 5 . 5 . 4 N i t r u r o de silicio 3 3

5.3 D i f r a c c i ó n d e R a y o s - X

34-5.3.1 Ceniza de cascarilla de arroz <34

5.3.2 C a r b u r o de silicio 35

5.3.3 N i t r u r o de silicio 33

5.7.1 Cascarilla de a r r o z <32>

5 . 7 . 2 Ceniza de cascarilla de a r r o z 70

5.7.3 C a r b u r o de silicio 7 2

5 . 7 . 4 Ni+ruro de silicio 7 7 5 . 7 . 5 Sinterización con aditivos 6 3

5.7.5.1 S i n t e r i z a c i ó n con Y203 - A l203 = 0 , 5 % en p e s o 3 3

5 . 7 . 5 . 2 Sinterización con Y203 - A l203 = 1, 0 % en p e s o 33

5 . 7 . 5 . 3 Sinterización con Y203 - A l203 = 2 , 5 % en peso 2>5

5.7.5.4- Sinterización con Y203 - A I2C3 = 5 , C % en peso B3

5 7 . 5 . 5 Sinterización con Y203 - A i203 = 1 0 , 0 % en peso O

5.<3 Ensayos de M i c r o d u r e z a 1065

C A P Í T U L O 0 CONCLUSIONES 10S>

Í N D I C E D E T A B L A S

Tabla 2,1 C a r á c t e r de las enlaces 15 Tabla 2 , 2 D a t a s cristalográficos de los polimorfos de S i C 21

Tabla 2 , 3 Propiedades físicas del S i C 21 Tabla 2 , 4 D a t o s cristalográficos de los polimorfos de SÍ3N4 2 5

Tabla 2 , 5 C a r a c t e r í s t i c a s físicas del SÍ3N4. 2 7 Tabla 4,1 Condiciones experimentales en el análisis t é r m i c o 4 3

Tabla 4 , 2 Composición de las mezclas para s i n t e r i z a r SO

Tabla 5,1 P o r c e n t a j e s de obtención de cenizas de cascarilla de arroz 5 4

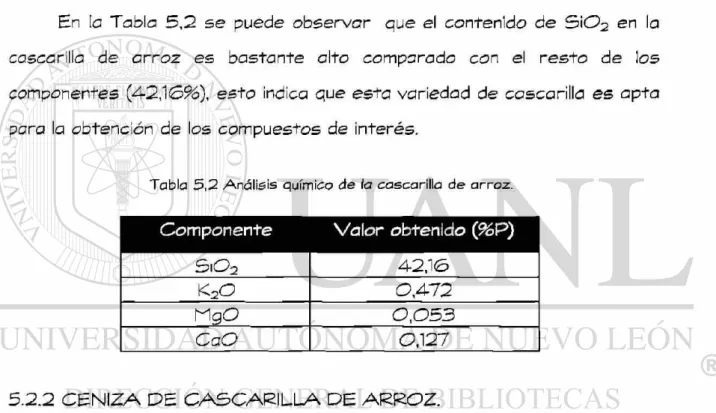

Tabla 5 , 2 Análisis químico de la cascarilla de arroz 5 5 Tabla 5 , 3 Análisis químico de las cenizas de cascariía de

a r r o z 53

Tabla 5 , 4 V a l o r e s de densidad 5 3 Tabla 5 , 5 B a n d a s de absorción infrarroja 53*

Tabla 5,3 B a n d a s de absorción IR de los p r o d u c t o s de i n t e r é s 53>

Ç g Í N D I C A

Í N D I C E D E F I G U R A S

Figura 1,1 E s t r u c t u r a de un g r a n a de arroz 3>

Figura 2,1 E s t r u c t u r a del p - S i C 12>

Figura 2 , 2 Politipos del S ¡ C 2 0 Figura 2 , 3 E s t r u c t u r a del a - S ' s N * 2 5

Figura 3,1 D i a g r a m a de solución - precipitación 3 7 Figura 3 , 2 P a s o s mas i m p o r t a n t e s para el crecimiento de g r a n o

por coalescencia 33

Figura 3 , 3 C u a t r o posibles mecanismos de coalescencia del

contacto e n t r e g r a n o s 3S>

Figura 5,1 T e r m o g r a m a de cascarilla de arroz en a t m ó s f e r a de

aire 5 7 Figura 5 , 2 T e r m o g r a m a de la cascarilla de arroz en a t m ó s f e r a de

argón 53

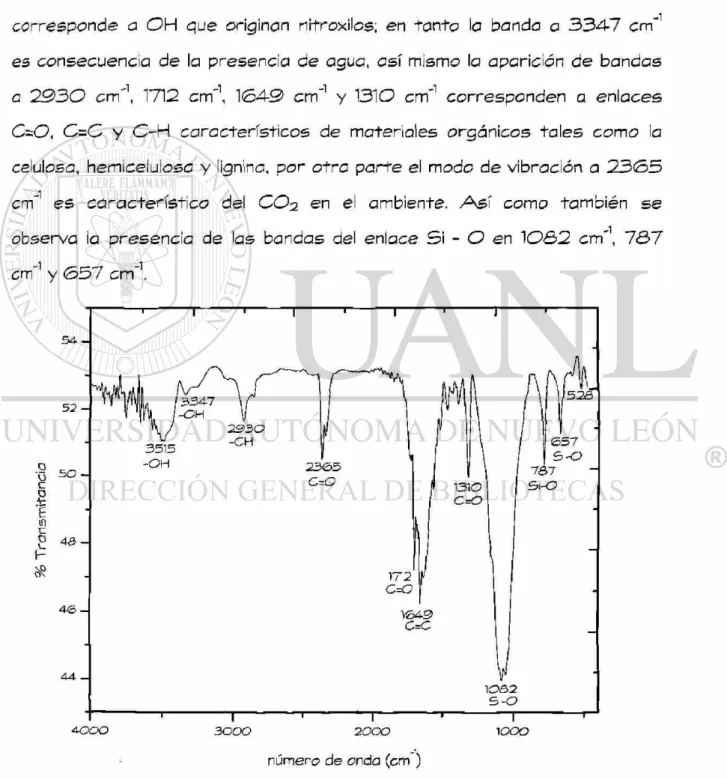

Figura 5 , 3 E s p e c t r o de Infrarrojo de la cascarilla de arroz (SO

Figura 5,4- E s p e c t r o de Infrarrojo de las cenizas de cascarilla de

arroz <S1

F'gura 5,5 E s p e c t r o infrarrojo de la ceniza t r a t a d a a 1 4 - 0 0 ° C por

3 horas en argón í 3 2

Figura 5,<5 E s p e c t r o infrarrojo de las cenizas t r a t a d a s a 14 - 0 0 ° O

en nitrógeno por <6 horas <53

Figura 5 , 7 D i f r a c t o g r a m a de las cenizas de cascarilla de arroz

r e s u l t a n t e s de la primera piróisis

<54-F'gura 5,3 D i f r a c t o g r a m a de evolución de las cenizas de cascarilla

d e arroz t r a t a d a s a 1 4 0 C C en a t m ó s f e r a d e a r g ó n (55

Figura 5,3> D i f r a c t o g r a m a de las cenizas tratados a <5 h o r a s en

F g ur a 5 , 10 Evolución de los difractogramas de las cenizas de cascarilla de arroz t r a t a d a s en a t m ó s f e r a de nitrógeno

p o r 3 horas 33

Figura 5,11 M i c r o g r a f a de e e c t r o n e s r e t r o d i s p e r s a d o s de la

cascarilla de arroz 33>

Figura 5,12 M i c r o g r a f i a de la p a r t e interna de la cascarilla d e arroz

después de ser sometida a la primera pirólisis 70

Figura 5,13 V i s t a t r a n s v e r s a l de las cenizas de la cascarilla de

arroz 71

Figura 5,14- Micrografìa de e l e c t r o n e s secundarios de la ceniza a

14 - 0 0 °C por 3 h o r a s 7 2

Figura 5,15 E s p e c t r o de dispersión de energía de R a y o s - X ( E D S )

de ceniza a 14-OO0C por <6 h r s 7 3

Figura 5,1*3 M i c r o g r a f i a de e l e c t r o n e s secundarios de w h i s k e r s de c a r b u r o de silicio 74-Figura 5,17 M i c r o g r a f ì a de e l e c t r o n e s secundarios de la p a r e d de la

cascarilla de arroz pirolizada o 1 4 0 0 ° C par 3 h o r a s 7 5 Figura 5,13 E s p e c t r o de Dispersión de Energía de Rayos X ( E D S )

de la p a r t e interna de la cascarilla de arroz pirolizada a

14 - 0 0 ° C por 3 horas 7<3

Figura 5,"\S> Micrografìa de la ceniza pirolizada a 1 2 5 C C p o r (3 hrs.

en a t m ó s f e r a de nitrógeno 7 7 Figura 5 , 2 0 E D S de ia ceniza pirolizada en a t m ó s f e r a de nitrógeno a

1 2 5 0 ° C por <S horas 73

Figura 5,21 M i c r o g r a f ì a de e l e c t r o n e s secundarios de d i f e r e n t e s morfologías obtenidas al pirolizar la ceniza a 13 5 0 ° C por

F gura 5 , 2 2 a E D S del whisker 1 obtenida al pira izar la ceniza a

1 3 5 O0C por £5 horas en N2 30

F g u r a 5 , 2 2 b E D S del w h i s k e r 2 obtenido al pirolizar la ceniza a

1 3 5 0 ° C por <3 horas en N2 3 1

Figura 5 , 2 2 c E D S del material aglomerado obtenido al pirolizar la

ceniza a 1 3 5 O0C por i5 horas en a t m ó s f e r a de N2. <31

Figura 5 , 2 3 Micrografía de e l e c t r o n e s secundarios de w h i s k e r s de

SÍ3N4. aglomerados <32 F'gura 5,24- E D S de w h i s k e r s aglomerados 32

Figura 5 , 2 5 Micrografía de la m u e s t r a sinterizada de composición

x = 0 . 5 % de Y2C>3 - A I2C3 5 4

Figura 5 , 2 ¡ S E D S de partículas e n c o n t r a d a s en la m u e s t r a sinterizada de composición x = 0,5 96 de Y203 - A l203. . .

34-Figura 5 , 2 7 Micrografía de placas de nitruro de silicio 33

Figura 5,23 E D S de placas de nitruro de silicio 3<3

Figura 5,22) Micrografía de e l e c t r o n e s r e t r o d i s p e r s a d o s de g o t a s de 37

f a s e líquida

Figura 5 , 3 0 E D S de g o t a s de f a s e líquida e n c o n t r a d a s en la m u e s t r a sinterizada a 1 4 - 0 0 ° C por <5 h o r a s en a t m ó s f e r a de nitrógeno agregando O,.596 en peso de

Y203- A i2C >3 37

F g u r a 5 , 3 1 Micrografía de la m u e s t r a sinterizada a g r e g a n d o 1% de

los aditivos 33

Figura 5 , 3 2 E D S general de la m u e s t r a s'nterizada con 1% de Y203

-A203 39>

F g u r a 5 , 3 4 - E D S de la morfologia en hélice 0 O Figura 5 , 3 5 M i c r o g r a f i a de whisker en forma de b a r r a con d i v e r s o s

t i p o s de d e f e c t o s 0 1 Figura 5,33 E P S dei whisker en forma de b a r r a 0 2

F g u r a 5,37 Micrografia del w h i s k e r tipo cinta S>3

Figura 5 , 3 3 E D S de whisker tipo cinta 0 3 Figura 5 , 3 0 Micrografia de una m u e s t r a sinterizada con Y2C>3

-A I 2 O 3 = 1% en peso en la zona de f a s e liquida 0 4 Figura 5,AO E D S de la zona de f a s e liquida de una m u e s t r a

sinterìzada con Y203 - A l203 = 1% 0 5

Figura 5,4-1 V i s t a general de la m u e s t r a sinterizada con 2 , 5 % de Y2£ >3- A l203

Figura 5,4-2 E D S generai de la m u e s t r a sinterizada con "2,5% de Y2C > 3 - A I203

Figura 5,4-3 M i c r o g r a f i a de w h i s k e r s embebidos en la f a s e liquida 0 7

Figura 5 , 4 4 - E D S de w h i s k e r s embebidos en la f a s e liquida 0 3 Figura 5 , 4 5 V i s t a general de la m u e s t r a sinterizada con 5% de

Y2O3- A I2O3 0 0

Figura 5,413 E D S de la m u e s t r a sinterizada con 5% en peso de

Y203-/\l203 0 0

Figura 5 , 4 7 M i c r o g r a f i a de una m u e s t r a sinterizada con 596 en p e s o

d e Y2D3 - A l203 I O O

F g u r a 5,4<S E D S de una m u e s t r a sinterizada con 596 en peso de

Y2O5 - A2O3 :OI

Figura 5 , 4 0 V i s t a general de la m u e s t r a sinterizada con 1096 de los

Q g Í N D I C E EO

F g ur a 5 , 5 0 E D S general de la m u e s t r a sinterizada con 1096 de los

aditivos 1 0 2 Figura 5,51 M i orografía de placas de material uniéndose p o r los

e x t r e m o s 1 0 3 Figura 5 , 5 2 E D S de placas de material uniéndose por los e x t r e m o s . .

104-Figura 5 , 5 3 E D S de g o t a s en los e x t r e m o s de los w h i s k e r s 1 0 4

INTRODUCCION

En el p r e s e n t e trabajo, el objetivo es sintetizar y s i n t e r i z a r d a s compuestos cerámicos de alta tecnología como son el C a r b u r o d e S i icio (SiC) y N i t r u r o d e Silicio (SÍ3N4.), cuyas aplicaciones ingeníenles a elevadas t e m p e r a t u r a s debido a su elevado punto de disociación, alta dureza, Inercia

química, así como resistencia a los choques t é r m i c o s , los hacen compuestos d e g r a n interés para la industria.

S e utilizará la cascarilla de arroz como fuente d e silicio y carbón, sometiéndolo a d i v e r s o s p r o c e s o s de pirólisis en a t m ó s f e r a s controladas, el proceso e s similar al p r o c e s o industr'al denominado c a r b o t é r m í c o . Sin embargo, una d e las diferencias del proceso que s e utiliza en e s t e t r a b a j o con el p r o c e s o industrial son el bajo c o s t o , además de o b t e n e r sílice y

carbón en e s t a d o amorfo.

P o r su importancia mundial e n t r e los cereales, el arroz ocupa el segundo lugar y constituye la base del régimen alimenticio d e casi la mitad de a población mundial.

P a r a que el arroz sea apto para el consumo humano tiene que s e r sometido a una serie de operaciones industriales que constituyen el

L a cascarilla fue considerada d u r a n t e muchos siglos como un subproducto sumamente útil del cultivo del arroz, incluso hoy día, en algunas de las sociedades menos opulentas, sigue recogiéndose y utilizándose cuidadosamente. Sin embargo, en las principales zonas c e r e a l i s t a s del mundo, la cascarilla pasó a s e r considerada como una compañía m o e s t a del grano.

L a producción de la cascarilla de arroz c o r r e s p o n d e e n t r e 2O al 2 3 % en p e s o d e la producción bruta; lo que constituye una cantidad importante en la producción de e s t e subproducto, que s e c o n v i e r t e en un contaminante del medio, el cual puede s e r t r a n s f o r m a d o en materiales con un valor a g r e g a d o a t r a v é s de p r o c e s o s adecuados.

L a cascarilla de arroz tiene la propiedad de s e r dura, leñosa, es voluminosa, tiene un bajo valor nutritivo y es difícil de reducir a pacas

densas. E s t a s cualidades son las que la hacen un s u b p r o d u c t o de poca

importancia, convirtiéndose de e s t a f o r m a en un material natural que s e d e r r o c h a abundantemente, generalmente en perjuicio del medio ambiente, ya que al no t e n e r una aplicación práctica y al g e n e r a r s e en g r a n d e s volúmenes, generalmente s e t i r a a los ros o se deposita al aire libre.

La cascarilla de arroz tiene grandes cantidades de silicio absorbido en su e s t r u c t u r a celular, aproximadamente el 2>S% de las cenizas

corresponde a la slice.

En el capítulo 1 s e d e s e r b e a naturaleza de la c a s c a r i l a d e arroz,

cascarilla no sólo como un desecho agroindustrial; sino como una m a t e r i a prima p a r a la utilización en la industria cerámica.

En el capítulo 2 s e p r e s e n t a n los orígenes físico - quVnicos d e S ' C y

S Í3N4, los d i v e r s o s p r o c e s o s d e obtención, así como s u s potenciales

aplicaciones.

En el capítulo 3 s e describen los d i v e r s o s procesos d e densificación ap ¡cables a c e r á m i c a s como c a r b u r o de si icio y n i t r u r o d e silicio, con la finalidad d e f u n d a m e n t a r el proceso de sinterización que s e utilizará en e s t e t r a b a j o .

El capítulo 4- comprende los procesos de obtención utilizados en e s t e trabajo, comenzando por la c a r a c t e r i z a c i ó n de la m a t e r i a prima y los

p r o d u c t o s finales utilizando t é c n i c a s analíticas como la A b s o r c i ó n atómica, Difracción de Rayos X, Análisis Térmico, E s p e c t r o m e t r í a d e Infrarrojo (FTIR), M i c r o s c o p í a Electrónica de B a r r i d o ( M E B ) y M i c r o d u r e z a .

^ O b t e n e r y caracterizar la sílice contenida en las cenizas d e la

cascarilla d e arroz.

S i n t e t i z a r el carburo d e silicio y ni+ruro d e silicio a p a r t i r d e

las c e n i z a s obtenidas d e la cascarilla d e arroz.

CAPÍTULO 1

L A C A S C A R I L L A

DB

ARROZ

SUS CARACTERÍSTICAS Y PROPIEDADES

F.I.M.E.- U.A.N.L EHT=20.80 kV WD= 25 nm

9-Ang-2000 17:87 Mag= 500 X 20ji" |—|

1.1 E L A R R O Z

E s uno de los aerea es más populares, ya que aproximadamente en la m t a d del mundo, incluyendo t o d o el E s t e y S u d e s t e de A s i a , e s t a s zonas son muy dependientes del arroz ya que lo consideran como un producto al mentido de primera necesidad; e 3>596 de la producción mundial sirve de alimento a los humanos.

La planta de arroz cultivada Oryza sativa, es una especie de la familia de las Cramineae, c r e c e alrededor de 1,2 m de altura, las hojas son largas y aplanadas, e s t á n hechas en forma de espigas y producen f r u t o o grano.

El origen de la cultura del arroz comenzó en la Inda en el año 3 C O O A . C . La cultura del arroz se extendió gradualmente hacia el o e s t e y fue

introducida al S u r de Europa en la E r a Medeval.

C o n excepción de un tipo llamado arroz superficial, la planta c r e c e sumergida en la t i e r r a en el plano costero, en los deltas de la marea, y en las cuencas de los ríos tropicales, sem¡tropicales y regiones templadas/2^

L a s semillas son sembradas en camas preparadas, y cuando las semillas tienen e n t r e 2 5 y 5 0 das, son transplantadas al campo, y son sumergidas de 5 a 10 cm en agua, permaneciendo ahí durante la temporada de crecimiento que es a rededor de 12C d a s . La cosecha del grano de arroz, conocida como arrozal, está rodeada por la cascarilla.

El arroz es una planta que posee ra'ces fibrosas y delgadas, t a o

o más; hojas lineales de 5 0 a 7 5 cm de longitud, por 1 a 2 cm de ancho; el f r u t o es una cariópside vestido (fruto s e c o vulgarmente llamado grano), tienen un color o c r e o amarillo ( a r r o z palay) que al pulirse queda blanco. L a cariópside e s t á envuelta por una lema y una palea que constituyen las e s t r u c t u r a s que forman la cáscara, debajo de é s t a s e encuentra el pericarpio, la t e s t a , que es la c u b e r t a de la sem'lla, la capa de aleurona y el endospermo; el endospermo es la e s t r u c t u r a más interna del grano, la disposición de sus células común a t o d a s las variedades, es en f o r m a enladrillada, radial, en t o r n o al c e n t r o . L a s células del c e n t r o , son casi isodiamétricas; el g é r m e n s e encuentra en la concavidad de la región abdominal inferior del grano, e s t á cubierta por la aleurona, el t e g m e n y el

• (3)

pericarpio.

L a molienda usualmente remueve la c a s c a r i l a y as c a p a s de fibra del

grano. El arroz que es procesado para r e m o v e r únicamente la cascarilla, es llamado arroz café, contiene c e r c a del 3 96 de proteínas y pequeñas cantidades de g r a s a y es una fuente de tiamina, niacina, riboflavina, hierro, y calcio.

La cascarilla e s usada como combustible, empaque de material, en t r i t u r a d o r a s , en la producción de fertilizantes y en la manufactura de un compuesto químico industrial llamado f u r f u r a l . La paja es usada como alimento, camas de ganado, tejados de paja, colchonetas, prendas, material para empacar y escobas de paja.

A finales del sigla XX, la cosecha de arroz a nive mundial tuvo un promedio de producción e n t r e 3(33,200,000 y 4-31,300,000

toneladas anuales y fue cult'vado en 3 5 3 , 0 0 0 , 0 0 0 a c r e s aproximadamente ( 1 4 5 , 0 0 0 , 0 0 0 hectáreas).C3)

O t r a variedad de arroz, el llamado a r r o z índico, o arroz de agua (especies Zizania aquatíca), hierba áspera de la familia de las Paaceae

cuyos granos, a menudo son considerados como delciosos, han sido un alimento Importante para los indios norteamericanos.

A pesar de su nombre, la planta no se relaciona al arroz {Oryza sativa). El arroz salvaje c r e c e en aguas poco profundas en pantanos y a lo

(2) largo de las orillas de los lagos de Norteamérica.

La cascarilla de arroz util'zado en el p r e s e n t e t r a b a j o corresponde a una especie híbrida de arroz índico, obtenido especialmente para su producción en la zona S u r del E s t a d o de Tamaulipas.

1.2 L A C A S C A R I L L A D E A R R O Z .

A p a r t i r de la transformación de la c a s c a r lia de arroz, mediante los

procesos adecuados, s e obtienen productos de potencial aplicación y de

1.3 M O R F O L O G Í A Y E S T R U C T U R A P E L A C A S C A R I L L A D E A R R O Z .0 3 )

La cascarilla de arroz, se compone de dos mitades t r a b a d a s e n t r e sí, la más grande s e denomina ema, y la más pequeña, paea, la t r a b a z ó n de las dos e s lo que dificulta la separación de la cascarilla.

En la Figura 1,1 s e puede o b s e r v a r que en la cascarilla s e distinguen c u a t r o paredes; la cutícula cubre la epidermis externa, e n t r e é s t a y la epidermis interna s e encuentran el esclerénquima y la parénquima. En a epidermis e x t e r n a pueden observarse, las e s t r u c t u r a s a las que por su morfología s e les denomina "pelos", é s t o s aparecen de forma abundante en la variedad de la especie Japónica; en la subespecie Indica, los pelos están generalmente ausentes. La cutícula b a s t a n t e gruesa, r e c u b r e la epidermis que e s t á formada por células sinuosas, muy siíceas y los pelos.

Fig. 1.1 Estructura de un grano de arroz.

tejido fibra

envoltura de la semi la ascarilla

1 A P R O P I E D A D E S Y C A R A C T E R Í S T I C A S D E L A C A S C A R I L L A D E A R R O Z 0 )

E n t r e los características que presenta la c a s c a r l a de arroz se

encuentran:

"a. B a j a s p r o p i e d a d e s n u t r i t i v a s menores al 1096 en peso.

El peso de la cascarilla r e p r e s e n t a aproximadamente un quinto del peso t o t a l del grano. En realidad varía e n t r e el 1 <3 y 2(3 96 en peso. La variabilidad del peso e s t á correlacionada con la variedad de cascarilla principalmente, pero también depende del grado de maduración del grano en el momento de la recolección; cuando la maduración es incompleta e imperfecta el peso porcentual de la cascarilla es superior. L a s condiciones climáticas y las prácticas de cultivo también son causa de

variaciones. En las variedades de a s u b e s p e c e Indica, el peso

porcentual de la cascarilla e s de 16 a 17 % generalmente menor que en as variedades de la subespecie Japonesa.

"S. El color d e la cascarilla de arroz es, según la variedad de arroz de la que procede, amarillo pajizo, oro, café, grisáseo o posee un ligero color rojo - cobrizo o púrpura oscuro o hasta negro. La dimensión mayor de las glumillas varía e n t r e los 3 y 2> mm, paralelamente a las correspondientes dimensiones del grano de arroz.

"S. N a t u r a l e z a abrasiva, debida a la dureza de la c a s c a r la. Medida en funcón de la r e s s t e n c i a r e a t ' v a al rayado según la escala de Mohs, su dureza oscila e n t r e el <3 y <3,3; 'ndices b a s t a n t e próximos al valor 7 de la arena.

Grandes volúmenes de producción: aunque la dens'dad v e r d a d e r a s e considera 0 , 7 3 5 g/cm3, su gran volumen le da una densidad aparen+e

de O J O g / c m3. La densidad de las cenizas de a cascarilla oscila e n t r e

los 1 0 O y los 2 O O kg/m3, en relación con la intensidad y duración de la

combustión realizada.

"S. Bajo p o d e r calorífico de la cascarilla; é s t e oscila e n t r e 3 3 0 0 y 3<3OO

Kcal/kg, valor próximo a la mitad de la capacidad calorífica del carbón natural.

1.5 C O M P O S I C I Ó N Q U Í M I C A D E L A C A S C A R I L L A D E A R R O Z .0'4 )

La composición química de la cascarilla de arroz es compleja, el porcentaje mayor de sus constituyentes corresponde a los carbohidratos, siendo e n t r e é s t o s la celulosa y la hemicelulosa, los que s e encuentran en mayor proporción. La celulosa, las pentosas, la lignina y la pectina son las sustancias principales constituyentes de las paredes celulares, que determinan la rigidez y consistencia de los tejidos orgánicos vegetales.

Debido al alto contenido de silicio en la cascarila de arroz y sus usos potenciaes como fuente de carbón activo, fuente de silicio y material puzolánico e n t r e o t r o s , s e c o n s d e r a e s t e desecho agro industrial como materia prima potencial en la obtención de compuestos cerámicos que tienen una diversidad de propiedades t a n t o químicas como f s i c a s de gran

La absorción de ta slice por el arroz es activa, e s decir el arroz

absorbe más sílice que la cantidad calcu ada por la absorción de agua, s e n d o la cascarilla el depósito de gran p a r t e de el a. Debido a ia alta solubilidad de la sílice en medio ácido lo indicado e s s e m b r a r el arroz en suelos ácidos, para que la absorción sea más eficiente.

L o s principales e s t a d o s p r o d u c t o r e s de arroz en la República Mexicana son: Sinaloa, V e r a c r u z , Campeche, Morelos, Michoacán, Tabasco, O a x a c a y Nayarit.

1 . 6 U S O S Y A P L I C A C I O N E S D E L A C A S C A R I L L A D E A R R O Z .0 0

"a. A b r a s i v o s .

M a t e r i a l e s refractarios. M a t e r i a l e s de construcción. A d i t i v o s industriales,

"a, M a t e r i a l e s de aislamiento.

Filtros para agua y combustbles. <s, Alimento para el ganado.

"S. Fertilizantes.

C o r r e c t o r e s de suelo, "a Fuente de carbón activo.

Fuente de silicio.

L a necesidad de obtener cerámicas a bajo c o s t o ha llevado a la búsqueda de materiales alternativos que permitan o b t e n e r l a s p e r o además optimizar los procesos, uno de e s t o s materiales es la cascarilla de arroz

que por su alto contenido de óxido de silicio y carbono s e ha c o n v e r t i d o en c e n t r o de muchas investigaciones/6'0,10,11'1 S e han obtenido r e s u l t a d o s

importantes en la síntesis de c a r b u r o de silicio y nitruro de silicio a p a r t i r de la c a s c a r lia de arroz, somet'éndola a diversos t r a t a m i e n t o s t é r m i c o s , utilizando d i f e r e n t e s a t m ó s f e r a s , lavados, adiciones de catalizadores, etc., t o d o e s t o con la finalidad de e n c o n t r a r las condiciones óptimas de formación de las fases, la d'sminución en las t e m p e r a t u r a s y los tiempos de

CAPÍTULO 2

C A R B U R O D E SILICIO

Y

2.1 E L C A R Á C T E R D E L O S E N L A C E S .

Cuando dos tipos diferentes de átomos comparten un p a r de electrones, un átomo asume una carga parcial positiva y el o t r o una carga parcial negativa e n t r e sí, e s t a diferenc'a de cargas s e presenta porque los dos á t o m o s ejercen atracción desigual hacia el par de electrones compartidos e s t a fuerza s e llama e e c t r o n e g a t i v i d a d . ^

L o s á t o m o s que poseen electronegat'vidades iguales, o casi iguales, tienen la tendencia a reaccionar compartiendo sus electrones. El par o los pares de electrones que s e comparten constituyen un enlace covalente. La Tabla 2,1 p r e s e n t a el c a r á c t e r que adquieren los enlaces según su diferencia de electronegatividad.

Tabla 2,1 Carácter de los enlaces.

E L C A R Á C T E R D E L O S E N L A C E S Z, 02)

Dif. de electronegatividad O,O O , < 5 5 0,94 1,19 1.43 1 , 6 7 1,^1 2,1 S> 2 , 5 4 3 , 0 3

% carácter iónico O I O 2 0 3 0 4 0 50 Í S O 7 O S O 3>0

% carácter covalente 1 OO | BO &o 70 <óO 50 4 - 0 3 0 2 0 10

La electronegatividad de o s elementos de interés son las siguientes: C: 2,5(6

N: 2 , S I Si:

1,94-Por lo t a n t o la diferencia de electronegatividad d e los compuestos a s'ntetizar e s para S i - C de O , ( 3 2 y para S i - N O,<57 por lo t a n t o nuestros compuestos tienen un alto c a r á c t e r covalente e n t r e SO y 2>0 96.

2.2 E L C A R B U R O D E S I L I C I O .

E s e x t r e m a d a m e n t e dura, es un compuesta cristalino producido sintéticamente a p a r t i r de silicio y carbón. S u fórmula química es S C. Desde el siglo XIX el carburo de silicio ha sido un material i m p o r t a n t e para lijas, ruedas de moler y herramientas de c o r t e é

Recientemente, se le ha encontrado aplicación en recubrimientos r e f r a c t a r i o s y elementos caloríficos en hornos industriales, en resistencia a la abrasión en bombas y a r t e f a c t o s de cohetes espaciales, además de s u b s t r a t o s semiconductores para diodos de emisión de luz.

2.2.1 D E S C U B R I M I E N T O

El carburo de silicio fue descubierto por el c entífico americano Edward O . A c h e s o n en 1321. M i e n t r a s intentaba producir diamantes artificiales, A c h e s o n calentó una mezcla de arcillas y polvo de coque en una escudilla o palangana de fierro, con la palangana y un ordinario arco de

carbón sirviendo como electrodo. El encontró cristales luminosos de color verde adheridos al electrodo de carbono y pensando que el había preparado un nuevo compuesto a base de carbón y alúmina de la arcilla; llamó al nuevo compuesto Carborundum, porque el mineral natural de la alúmina es llamado C o r u n d u m . ^

El hallazgo de e s t o s cristales casi t a n duros como el diamante, da cuenta de la importancia de su descubrimiento. S u producto inicalmente se ofreció como pulidor de gemas y s e v e n d ó a un precio comparable con

diamante natural. El nuevo compuesto, que fue obten do a p a r t i r de

materias primas b a r a t a s y can buen rendimiento, p r o n t o s e convirtió en un importante abrasivo industrial.

Casi al mismo tiempo de que A c h e s o n h i c e r a su descubrimiento, Henri Maissan en Francia produce un compuesto similar a p a r t i r de una mezcla de cuarzo y carbón; p e r o en su pub icación de 10O3, Moissan atribuye el descubrimiento original a Acheson.( 2 )

A l g o de c a r b u r o de silicio natural s e e n c o n t r ó en A r i z o n a en el Cañón del Diablo donde cayó un m e t e o r i t o y se le da el nombre

( 2 )

mineralógico de moissanita.

2 . 2 . 2 M É T O D O S M O D E R N O S D E S Í N T E S I S .

El m é t o d o moderno de manufactura de c a r b u r o de silicio para la industria de los abrasivos, metalurgia y los r e f r a c t a r i o s es bás'camente el mismo desarrollado por A c h e s o n .

Una mezcla de arena síllca pura y carbón en forma de coque finamente divido e s colocada en un conductor de carbono d e n t r o de un

horno de resistencias eléctricas. La c o r r i e n t e eléctrica pasa a t r a v é s del conductor, causando una reacción química en la cua el carbón en el coque y el silicio en la a r e n a s e combinan para formar S i C y monóxido de carbono gaseoso.

1 0 0 , 0 0 0 K i l o w a t t / h r . El producto consiste de c r i s t a l e s n e g r o s y algo del material de partida.

P a r a aplicaciones especiales, el c a r b u r o de si ¡cío es producido por numerosos procesos avanzados. El Reactlon Bonding Sil con C a r b i d e ( R B S i C ) e s producido p o r una mezcla de polvo de S i C con carbón pulverizado y un plastiflcante, formando una m e z c a d e n t r o del molde deseado.

C a p a s de c a r b u r o de silicio r e s i s t e n t e s a la abrasión pueden s e r f o r m a d a s por deposición, química de vapor, un proceso en el cual los compuestos volátiles que contienen carbono y silicio, reaccionan a a l t a s t e m p e r a t u r a s en presencia de hidrógeno.

P a r a aplicaciones de electrónica avanzada, c r i s t a l e s g r a n d e s de S i C pueden h a c e r s e c r e c e r con vapor. P a r a reforzamiento de metales u o t r o s cerámicos, fibras de S i C pueden s e r producidas por d i f e r e n t e s caminos; ya sea por deposición química de v a p o r o quemado de fibras poliméricas

. 11 , (2)

que contengan silicio.

2 . 2 . 3 E S T R U C T U R A C R I S T A L I N A , P O U T I P I S M O Y D E F E C T O S . °3 )

L o s elementos S i y C tienen c u a t r o e l e c t r o n e s en los orbitales de enlace. E s t o s c u a t r o e l e c t r o n e s son redistribuidos d e n t r o de un nuevo nivel de energía, los orbitales sp3que s e originan por la combinación de un

orbital-s y t r e s orbitales-p. E s o s orbitales s p3s o n a r r e g l a d o s en ei espacio

en un t e t r a e d r o . En el S i C los enlaces e n t r e los á t o m o s de S i y C t e t r a é d r i c o s o c u r r e n cuando e orbital s p3 de un á t o m o solapa e o r b t a l

sp3 de o t r o . Debido a la pequeña diferencia de electronegatividad e n t r e C

y S i el enlace c a r a c t e r í s t i c o es predom'nantemente cova e n t e (33%) y esos enlaces altamente direccionados, son los responsables d e a alta t e m p e r a t u r a d e descomposición y la dureza del S i C .

El S i C s e p r e s e n t a en dos f o r m a s cristalinas generales: el de baja t e m p e r a t u r a (3-SiC y el de alta t e m p e r a t u r a a - S ¡ C . El a - S i C tiene una forma especial de polimorfismo conocida como politipismo en el cual ocurren

diferentes modificaciones, consiste en que dos de las c a p a s tridimensionales permanecen c o n s t a n t e s y la t e r c e r a capa es la que cambia de orientación, s e han e n c o n t r a d o 17<S politipos de S i C .

En el S i C los t e t r a e d r o s de S i - C e s t ó n c o n e c t a d o s por los v é r t i c e s y f o r m a n una doble capa de átomos, una capa comprende á t o m o s d e S i y o t r a á t o m o s de C. L a s dobles capas s e apilan en la dirección normal - c a las capas que definen el poltipo. En la figura 2,1 se p r e s e n t a la e s t r u c t u r a del S i C .

F4-3m

L o s politipos más comunes son e\ cúb'co (3C), el cual es una e s t r u c t u r a tipa blenda de zinc y una de las numerases t i p o s de e s t r u c t u r a hexagonal es el <SH.

La notación de Ramsdell s e utiliza para definir los politipos indi cando la simetría del cristal y el número de capas en la secuencia de apilamiento. El <SH e s una secuencia de apliamiento de <3 capas con simetr'a hexagonal; mientras 3 C es una secuencia de apilamiento de 3 capas con simetría cúbica. L a secuencia de la doble capa en 3 C es ... A B C A B C . . . mientras que para <3H es ... A B C A C B A B C A C B . . . La figura 2 , 2 m u e s t r a las e s t r u c t u r a s cristalinas de algunos politipos de S i C . En la tabla 2 , 2 se muestran los d a t o s cristalográficos de los polimorfos del SiG?3^

A B

'C

B

T a b l a 2 . 2 P a t o s cristalográficos d e los p o l i m o r f o s de S i C . ^

E s t r u c t u r a <3rupo espacial P a r á m e t r o s d e celda ( A )

Cúbica ( 3 C ) F 4 3 m I a = 4 , 3 5 0 I Hexagonal (2H) P<33mc a = 3,07<33 c = 5 , 0 4 < 3 0

Hexagonal (<SH) P&^mc a = 3 , 0 ( 3 0 0 c = 15,1173 Romboédrica (15R) R 3 m a = 3 , O Ô 2 c = <3,042>

2.2.4- P R O P I E D A D E S Y A P L I C A C I O N E S .

El carburo de silicio es el material sintetizado más duro. En la escala de dureza de M c h s tiene un valor de 0, aproximado al valor del diamante. En cuanto a dureza, es b a s t a n t e alta, los cristales del c a r b u r o del s'licio tienen c a r a c t e r í s t i c a s de la f r a c t u r a que los hacen sumamente útiles en ruedas para moler, cortar y como abrasivo. S u alta conductividad t é r m i c a , j u n t o con su resistencia a altas t e m p e r a t u r a s (« 2 O O O0C ) , baja expansión

térmica, y resistencia a reacción química a los ácidos y la oxidación, hacen al c a r b u r o del silicio un material valioso en la fabricación de ladrillos de alta t e m p e r a t u r a y refractarios. E s t á también clasificado como un semiconductor, tiene una conductividad eléctrica e n t r e los metales y los materiales aislantes. E s t a propiedad, en combinación con s u s propiedades térmicas, hacen del S i C un suplente p r o m e t e d o r de s e m i c o n d u c t o r e s tradicionales t a l e s como el silicio en aplicaciones de alta t e m p e r a t u r a . ® En la tabla 2 , 3 s e p r e s e n t a n algunas propiedades físicas del S i C ^

Tabla 2 . 3 Propiedades físicas del S i C .

Propiedad V a l o r ^ ^ ^

Densidad (g cm"3) 3 , 0 0 - T í ^ ^ ^ ™

Dureza ( (3Pa) 21

-Tenacidad a la f r a c t u r a , K\q 3 - 5

Módulo de Y o u n g (<SPa) 4 1 ¿ T ~ — —

2 . 2 . 5 P R O C E S O S D E P R O D U C C I Ó N .

El carburo de silicio ocasiona mente puede s e r encontrado como un mineral natural, usualmente en meteoritos, pero no s e encuentran e x t e n s o s depósitos por lo que debe s e r producido sintéticamente. El polvo de S i C estó disponible en un amplio rango de politipos, puros y estequiométricos. En general s e puede decir que el (3 - S i C ( e s t r u c t u r a cúbica) e s obtenido por un mecanismo vapor - líquido - sólido mientras que el a - S i C ( e s t r u c t u r a hexagonal) se forma por el crecimiento de S i fundido/13^

El (3 - S I C puede ser producido comercialmente por reducción c a r b o t é r m i c a ^ de arena de cuarzo de alta pureza o c u a r c i t a t r i t u r a d a y petróleo de coque, grafito o ceniza de carbón libre de antracita en un horno de resistencias eléctricas (proceso Acheson) de acuerdo a la siguiente reacción:

SiOacsO + 3 C( s ) • S i C( s ) + 2 C O ( g ) I ( E c . 1)

La reacción es endotérmica (AHf = +52<3 kJ/mol) por lo t a n t o s e

requieren grandes cantidades de energía. La reacción t o m a lugar desde

1 i3 0 0 a 2 5 O O0C por más de 3<3 horas y es más compleja que la reacción

donde s e propone S i O y C O como intermediarios de formación en la f a s e

vapor.

usadas para c o n t r o l a r el tamaño de la zona de reacción y así produc r un polvo de distribución de partícula c e r r a d a . E s t e tipo de reacción en f a s e vapor incluye al t e t r a c l o r u r o de silicio, como se m u e s t r a en las reacciones

de las ecuaciones 2 y 3 .

SiCL<g) + C H ^ • S¡C( s )+ ^ H C y (Ec. 2 )

y a los silanos

2SiH4<g) + C ^ H ^ ) • 2SiC(s) + <SH2(g) (Ec. 3 )

L a s t é c n i c a s de f a s e vapor producen polvos puros, homogéneos y finos con t a m a ñ o s de cristales de 1 0 - 2 0 nm. El a t o c o s t o y la volatlidad de los materiales de partida y la d'ficultad de separar los polvos de la g r a n cantidad de g a s e s de salida limitan su explotación c o m e r c i a l . ^

El objetivo de e s t e trabajo es producir el c a r b u r o y n i t r u r o de silicio, por el proceso de reducción carbotérmlca; utilizando la cascarilla de arroz

proveniente del E s t a d o de Tamaulipas, la cascarilla s e r á sometida a diversos p r o c e s o s de pirólisis obteniendo así un p r o d u c t o más b a r a t o que el que actualmente e s t á en el mercado, ocurriendo las siguientes reacciones según L e e y C u t l e r ^ :

S i 02 ( s ) — • S l Of e ) + K2 O2 (g) (Ec. 4.)

H 02(g)+ C Cs) - C O (Ec. 5 )

S i O ^ + C (s) — • S i (s) + C O ^ (Ec. 0 )

S i (s) + C (s) — • S i C (s) (Ec. 7 )

Donde s e obtiene la ecuación global:

2 3 N I T R U R C ? D E S I L I C I O .0 1"1 3^

El nitruro de silicio tiene muchas propiedades c a r a c t e r í s t i c a s que son muy atractivas, t a l e s como fuerza, dureza (el p - S i3N ¿ e s más duro que el

a - S13N4.), r e s ì s t e n t e ai uso, estable a altas t e m p e r a t u r a s tales como 13 0 0 ° G y, debido al bajo coeficiente de expansión y alta conductividad térmica, tiene una excelente resistencia al choque térmico.

La alta dureza, y la buena resistencia al ataque químico y a la alta temperatura, j u n t o con la alta conductividad térmica, facilitan su uso en hornos, intercambiadores de color y tubos de recubrim ento. E s t a s propiedades combinadas con su baja densidad (es menos de la mitad de la densidad del acero) y propiedades eléctricas s a t i s f a c t o r i a s lo hacen út'l para la producción de materiales para válvulas, r o t o r e s t u r b o - cargadores, turbinas de gas, ruedas t r i t u r a d o r a s , etc. Adicianalmente su buena

resistencia al choque térmico lo hace Idóneo para su uso en crisoles refractarios, recubrimiento para t e r m o p a r e s , etc.

2.3.1 P O L I M O R F O S D E L N I T R U R O D E S I L I C I O

L o s átomos de Si en el S¡3N4. se encuentran en e s t a d o h'brido con configuración s p3 produciendo un arreglo t e t r a è d r i c o de los orbitales de los

acomodadas en capas de átomos de silicio y nitrógeno en la secuencia A B A B ... O A&CDABGD ... a lo largo del eje - c para el a y 3

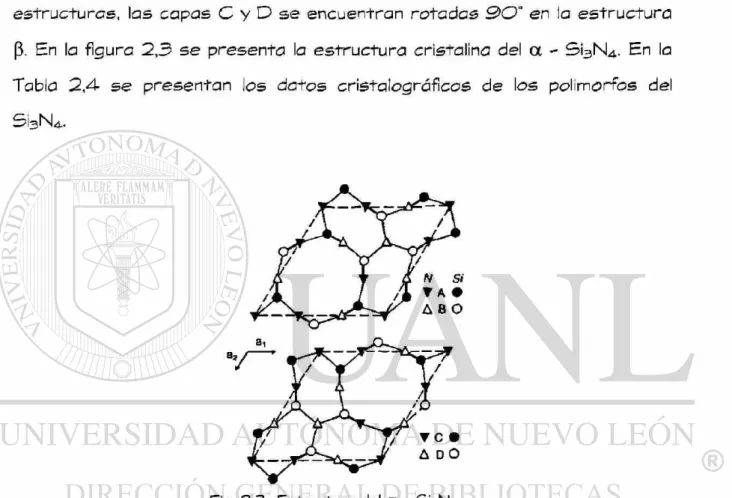

respectivamente. L a diferencia e n t r e las e s t r u c t u r a s a y P e s que mientras las c a p a s A y B s e encuentran en la misma pos'ción en ambas e s t r u c t u r a s , las capas C y D s e encuentran r o t a d a s 3>0" en la e s t r u c t u r a (3. En la figura 2 , 3 se p r e s e n t a la e s t r u c t u r a cristalina del a - S^INU. En la Tabla 2 , 4 s e p r e s e n t a n los d a t o s cristalográficos de los polimorfos del SÍbNL.

T a b l a 2.4- D a t o s c r i s t a l o g r á f i c o s d e los p o l i m o r f o s d e S ' i s N j1* * .

Polimorfo Grupo espacial P a r á m e t r o s de r e d ( A )

a - Si3N4. P31c a = 7 , 7 5 3 c = 5,(513

2 , 3 . 2 P R O C E S O S D E P R O D U C C I Ó N

L a s propiedades deseables de un polvo de S 3 N 4 . p a r a una buena sinterabilidad incluyen alta área superficial y morfología d e partícula no aglomerada p a r a un buen c o m p o r t a m i e n t o d e compactación en v e r d e .

El polvo de SÍ3N4. puede s e r sintetizado p o r d i v e r s a s r u t a s t a l e s como la nltruración del S i metálico, reducción c a r b o t é r m i c a de sílice en N2

g a s e o s o o reacción en f a s e vapor de siiano (SiCU) con a m o n í a c o ^ . El polvo d e SÍ3N4. e s producido comercíalmente p o r reacción d e polvo de sl'clo y n i t r ó g e n o g a s e o s o a t e m p e r a t u r a s de 1 2 5 0 a 1 AOO'O de acuerdo con la siguiente reacción.

3 S i( s J + 2N2(g) • S i s N « . ) (Ec. 6 )

en general el polvo producido c o n s i s t e en una mezcla d e 3>0 : 1 0 d e polimorfos de a - S ^ N * y p - S13N4.. El polvo n i t r u r a d o contiene impurezas de Fe, C a y A l originalmente p r e s e n t e s en el S i o p o r e f e c t o s d e la molienda.

Un polvo d e SÍ3N4. de alta pureza puede p r o d u c i r s e d i r e c t a m e n t e d e la reducción d e silica en presencia de c a r b ó n y n i t r ó g e n o a a l t a s t e m p e r a t u r a s ( 1 2 0 0 - 1 3 5 0 ° C ) de a c u e r d o con la siguiente reacción:

E s t e proceso deja al polvo con carbón y oxígeno residuales y

produce además un polvo con alta área superficial con un alto contenido de fase a .

Polvos de alta pureza pueden p r o d u c r s e por reacción en f a s e v a p o r de la siguiente m a n e r a ^ :

S i O n a , +í5NH3(g) • S i ( N H )2 ( s } + ^ N h U C ^ (Ec. 10)

silicon dümida

3S¡(NH)2(s) • Si3N4<s) t 2NH3 C g ) (Ec. 11)

BSihUíg) + ^NHscg) • S i s N ^ ) + 12H2(g) (Ec. 12)

EJ polvo f o r m a d o de e s t a s reacciones es amorfo, p e r o el p r o d u c t o del calentamiento a 14-OO0G es mayormente a - S^INU. En la tabla 2 , 5 se

muestran las propiedades físicas del S ^ N U .

Tabla 2 , 5 C a r a c t e r í s t i c a s físicas del S i s N ^3^ .

Propiedad V a l o r

Densidad ( g / c m3) 3,11

D u r e z a (<3Pa) 1 4 - 1 8 Módulo de Y o u n g (OPa) 3 0 0 Coeficiente de expansión t é r m i c a ( x l C6 K) 3 , 3

CAPÍTULO 3

SINTERIZACIÓN

P

M£mm h l

• " i i vr' tí

V ^ H .8 V •

3.1 S I N T E R I Z A C I Ó N

Sinterización, es un tratamiento térmico para unir partículas,

predominantemente uno estructura sólida por medio de eventos de

transporte de masa, que frecuentemente ocurren en escala atómica. Esta

unión mejora ei esfuerzo y disminuye ¡a energía del sistema.

El proceso de sinterización ha sido conocido por cientos de años.

Algunos de los primeros productos sinterizados fueron ladrillos calentados en hornos de pozo abierto para darle resistencia mecánica. Hoy en d'a la sinterización es una operación primaria en la producción de cerámicas más comunes; tales como pisos, azulejos, r e f r a c t a r i o s , ladrillos, abrasivos, porcelanas y materiales de construcción. La mayoría de e s t a s e s t r u c t u r a s cerámicas sinterizados son conocidas en t o d o el m u n d o . ^

3 . 2 R U T A S D E F A B R I C A C I Ó N D E C E R Á M I C A S

S e consideraran varías r u t a s de fabricación de cerámicas densas tales como reacción de unión ( R B S i C ) , p r e n s a d o en caliente ( H P S i C ) y sinterizado sin presión ( S S i C ) .

Gopola y colaboradores d e m o s t r a r o n que t a n t o las f a s e s a - S i C y P - S i C pueden densificarse a relativamente t e m p e r a t u r a s bajas (« 14-CO°C) con la adición de A2C 3 y Y203, vía e mecan'smo de sinterización

En el p r e s e n t e trabajo s e utilizarán e s t a s aditivas para la sinterización de los cerámicos de interés, por lo cual s e profundizará en el mecanismo de densificación en fase líquida.

3 . 3 S I N T E R I Z A C I Ó N E N F A S E L Í Q U I D A

E s un Importante mecanismo de densífcación de compuestos cerámicos a partir de polvos compactos. Algunos cerámicos tecnológicamente importantes, incluyendo s u b s t r a t o s de alúmina, i n t e r r u p t o r e s de carburo de silicio, partes e s t r u c t u r a l e s de nitruro de silicio, capacitores de B a T i C j , componentes piezoeléctricos y compositos, son producidos por sinterización en fase líquida (SFL).

D o s ventajas principales de la sinterización en fase líquida son: M e j o r a r las cinéticas de sinterización

ts. Propiedades mecánicamente deseables.

Algunas desventajas de la S F L san que las cerámicas densificadas por S F L son susceptibles a distorsiones de forma y s e puede dificultar el control de los p a r á m e t r o s de sinterización debido a complicaciones adicionales desde la f a s e líquida (por ejemplo, la disolución y cristalización son dependientes de la temperatura).

Hay t r e s requisitos generales para la S F L :

^ S e debe p r e s e n t a r el líquido a la t e m p e r a t u r a de s nterización.

Debe haber un buen mojado del líquido en el sólido ( e s t o s es, bajo ángu o de contacto).

H o y en dio muchos p r o d u c t o s son procesados por s i n t e r i z a c ó n en fase líquida, algunos son smterlzados utilizando una f a s e v i t r e a de baja viscosidad a t e m p e r a t u r a de sinterizacón, llevando a una v a r i a n t e designada f a s e viscosa de sinterización.

L a tensión superficial de la f a s e líquida es un f a c t o r d e t e r m i n a n t e en el intervalo de sinterización, por lo que la solubilidad del sólido en el líquida, el mojado del líquido en los granos sólidos y la difusión de la f a s e sólida en el líquido lo son también.

3.3.1 F A C T O R E S T E R M O D I N Á M I C O S Y C I N É T I C O S C L A V E .0 6 5

3.3.1.1 C O N C E P T O S D E D I A O R A M A D E F A S E S .

L a sinterización en fase líquida comienza de una condición de no equilibrio involucrando polvos mezclados en diferentes composic'ones. Una clave es la solubilidad del sólido en el líquido. P a r a ta sinterización en f a s e líquida clásica, el sólido es soluble en el líquido, pero la solubilidad del líquido en el sólido e s baja.

3.3.1.2 E N E R G Í A S I N T E R F A C I A L E S .

La energía superficial p r o v e e la energía para la densificación en sinterización de f a s e líquida. A fracc'ones altas de volumen dei sólido, la eliminación final de porosidad y su energía de superficie asociada requ ere

3.3.1.3 M O J A D O , D I S P E R S I Ó N , P E N E T R A C I Ó N Y S E G R E G A C I Ó N .

El mojado depende de un a energía baja de s u p e r f c i e en comparación con las energías de superficie sólido-vapor y líquido-vapor. El mojado s e lleva a cabo por una reacción química en la 'n+erfase sólido-líquido.

L a dispersión e s el proceso círié+co asociado al mojado, depende de una reducción de la energía libre, dando un incremento en las á r e a s de superficie líquido-vapor y sólido-líquido y una disminución en el área de superficie sólido-vapor.

D e s p u é s de la dispersión del líquido e n t r e los granos, la pelícu a normalmente s e descompone en regiones con m i c r o e s t r u c t u r a de cuello. E s t o o c u r r e por el incremento de energía superficial que ccompaña la reacción a t r a v é s de la interfase sólido-líquido. L a s impurezas afectan la dispersión y puede inducir una dispersión r á p i d a . ^

3.3.1.4- Á N G U L O D E C O N T A C T O .

Cuando s e f o r m a un líquido, la m i c r o e s t r u c t u r a c o n s s t e de sóido, líquida y vapor. El ángulo de contacto r e p r e s e n t a un balance m e t a e s t a b l e entre las energías Interfaciales. P a r a que un líquido moje a un sólido la energía libre t o t a l debe disminuir. El grado de mojado se c a r a c t e r i z a por el ángulo de c o n t a c t o <j), el cual es el ángulo incuido en el líquido.

3.3.1.5 S O L U B I L I D A D .

L a s dos solubilidades que conciernen a la s m t e r z a c i ó n en f a s e líquida son la solubilidad del líquido en el sólido y la solubilidad del sólido en e líquido. Una solubilidad alta del líquido en el sólido lleva a una f a s e líquida temporal, sensibilidad considerable del proceso, y ensanchamiento del c o m p a c t o durante el c a l e n t a m i e n t o ^ '2 0 5. A l t e r n a t i v a m e n t e , la solubilidad del sólido en

el líquido favorece la densificación. Probablemente la solubilidad del sólido típica en el líquido es de 1 a 296 del volumen. L o s g r a n o s pequeños tienen

una mayor solubilidad que los g r a n o s más grandes.

3 . 3 . 1 . 6 F U E R Z A D E C O N T A C T O .

Debido a la f u e r z a capilar, los c o n t a c t o s e n t r e las partículas mojadas están bajo compresión. La magnitud de la presión, de c o n t a c t o varía con el tamaño de grano, energía superficial, y el tamaño de c o n t a c t o . D u r a n t e la etapa inicial de la sinterización en f a s e líquida con pequeñas partículas, estas f u e r z a s de atracción causan r e a r r e g l o de partículas.

3.3.1.7 C O N T A C T O D E F O R M A C I Ó N .

El reorreg\o lleva a la formación de c o n t a c t o s nuevos e n t r e los granos sólidos. El c o n t a c t o de formación es el p r e c u r s o r de la coalescencia y acomodo de forma.

A f r a c c i o n e s de volumen altas de s ó i d o o a l t a s densidades en verde, el movimiento de los g r a n o s en el líquido es pos'ble una v e z que la e s t r u c t u r a del esqueleto s e forma. P o r o t r o lado, algo del contenido del sóido diluido es susceptible a la separación sólido-líquido. El intervalo de separación depende de la diferencia de densidad. L a g r a v e d a d induce la formación de c o n t a c t o s nuevos a t r a v é s de la s n t e r i z a c i ó n y lleva progresivamente a g r a d i e n t e s de densidad en la m i c r o e s t r u c t u r a sinterizada.

3.4- E T A P A D E C A L E N T A M I E N T O Y F U S I Ó N .

3.4.1 F O R M A C I Ó N D E L F U N D I D O .

D e s p u é s del período de calentamiento, donde domina e efecto de la

solubilidad, o c u r r e la formacón del fundido. L a s condicones t é r m ' c a s determinan los e v e n t o s de formación del líquido. P r ' m e r o s e forma en la superficie del c o m p a c t o y s e dispersa por capilaridad. La densificación por rearreglo o c u r r e en el momento en que se f o r m a el fundido.

3 . 4 . 2 F R A G M E N T A C I Ó N D E P A R T Í C U L A .

Una vez formado el líquido, penetra a t r a v é s de los p o r o s y la e s t r u c t u r a del g r a n o por una combinación de reacción y capilaridad. La e s t r u c t u r a de la partícula sólida formada por sinterización en f a s e sólida durante el calentamiento es fragmentada. En la mayoría de los sistemas, el líquido no e s t á iniclaimente en equilibrio composicional. El líquido disperso penetra las interfaces sólido-sólido en pocos segundos d e s p u é s de la formación del líquido. E s t o da un gran cambio inicial en dimensiones. La

penetración del líquido de la e s t r u c t u r a sólida puede s e r manipulada por la densidad en v e r d e , tamaño de poro y área superficial dlspon'ble.

3 . 4 . 3 R E A R R E G L O .

N o r m a l m e n t e el r e a r r e g l o s e campane de dos e t a p a s . Un r e a r r e g o primario involucra las partículas individuales. El empaquetamiento al a z a r de polvos mezclados y la distribución desigual del líquido produce un p r o c e s o de aglomerado sucesivo. El líquido se forma en los sitios del aditivo. S e dispersa e n t o n c e s para c r e a r un aglomerado de partículas mojadas con un empaquetamiento mas compacto. L o s aglomerados continúan entonces comprimiéndose mientras s e dispersa el líquido.

Un r e a r r e g l o secundario involucra la desintegración de partículas en fragmentos y el subsecuente reempaquetamiento de e s o s f r a g m e n t o s . E s t o o c u r r e pocos minutos después de la formación del líquido, ya que depende de la penetración del líquido en las f r o n t e r a s de grano.

La viscosidad del compacto y la capilaridad de interpartícula disminuye con el aumento del volumen del líquido. D e p e n d e n d o de cual f a c t o r domine la densificación, s e podrá alcanzar una densificación óptima de un 10 a un 5096 del volumen de líquido. En muchos s i s t e m a s con sinterización en f a s e líquida, las cantidades de! líquido s e mantienen bajo un 2 0 % en volumen para e v i t a r la distorsión de forma.

C o n un ángulo dihedral bajo existe mas penetración del líqu'do e n t r e partículas en la formación del fundido, hay una mayor oportunidad para un rearreglo secundario. Sin embargo, a altas densidades de empaquetamiento, e s t a misma penetración del fundido produce

3 . 5 E T A P A D E S O L U C I Ó N - P R E C I P I T A C I Ó N .

Cuando el líquido s e forma y se dispersa, los e v e n t o s de r e a r r e g l o son dominantes. El r e a r r e g l o termina y la solución-precip'tación se vuelve dominante. La solución s e refiere a la disolución del sólido en el líquido, y la precipitación s e refiere al sólido dejando e! líqu'do por precipitación en los granos e x i s t e n t e s . E s t o s eventos requieren de solubilidad del sólido en el líquido y s e c a r a c t e r i z a n por disolución d e los g r a n o s pequeños, densificación, crecimiento de grano, acomodo de f o r m a de grano y

desarrollo de un esqueleto rígido sólido.

3.5.1 A C O M O D O D E F O R M A D E G R A N O .

En la mayoría de los sistemas de sinterización en f a s e líquida la cantidad de líquido es insuficiente para llenar el espacio de los p o r o s en la formación del fundido y el rearreglo. Como se indica en la figura 3,1 la solución-precipitación permite el crecimiento de g r a n o s sólidos para desviarse de una f o r m a esférica (energía mínima) a una f o r m a que llene mejor el espacio. E s t o libera líquido en los poros remanentes. P a r a que la solución-precipitación sea activa, s e necesita solubilidad del sólido en el líquido. A d e m á s de la solución-precipitación, la coalescencia de pequeños granos en c o n t a c t o con g r a n o s más grandes contribuye a la unión de granos y al acomodo de forma.

3 . 5 . 2 D E N S I F I C A C I Ó N .

D e s p u é s del r e a r r e g l o , los poros permanecen en el c o m p a c t o si la fracción de volumen del líquido es baja. Adiclonalmente, el r e a r r e g l o puede ser contraído por enlaces sólido-sólido durante el calentam ento.

3 . 5 . 3 C C A L E S C E N C I A

L o s g r a n o s son p u e s t o s en c o n t a c t o por el líquido de mojado, permitiendo la coalescencia en los puntos de contacto. E esquema de un posible mecanismo de coalescencia es m o s t r a d o en lo figura 3 , 2 .

Iquid o

contacto

crec ¡m ento

d e c u e o coalescencia

Fig. 3 , 2 Pasos más i m p o r t a n t e s para el c r e c i m i e n t o d e g r a n o p o r c o a l e s c e n c i a d e g r a n o s p e q u e ñ o s y g r a n d e s c o n una f r o n t e r a d e grano c u r v e a d a .

a) migracón de

la frontera d e

grano

Fig. 3,3 C u a t r o p o s i b l e s mecanismos d e opalescencia del c o n t a c t a e n t r e g r a n o s , a) movimiento de la f r o n t e r a d e g r a n o en el e s t a d o sólido; b) migración d e la película d e líquido; c) solución -p r e c i -p i t a c i ó n a t r a v é s del líquido; d) rotación del g r a n o a c o n f i g u r a c i ó n d e m i s o r i e n t a c i ó n c e r o .

3.5.4- L L E N A D O D E P O R O S .

El acomodo de forma de grano contribuye al llenado de p o r o s por el líquido en la e t a p a Intermedia de la sinterización en f a s e líquida. Sin embargo, los p o r o s grandes tienen una baja presión capilar y son e s t a b l e s a t r a v é s de una porción considerable del ciclo de sinterización. L o s p o r o s grandes r e m a n e n t e s son difíciles de llenar. Una f u e n t e de p o r o s g r a n d e s es una partícula que s e funde y fluye a 'os espacios e n t r e partículas vecinas. A mayor tamaño de partícula mayor s e r á el e s f u e r z o necesario para eliminar el poro residual, de ahí el beneficio de utilizar p a r t í c u a s pequeñas.

3 - ( S U N I Ó N M I O R O E S T R U C T U R A L .

3.6.1 E T A P A F I N A L D E D E N S I F I C A C I Ó N .

En la etapa final ya se ha formada un esqueleto r'gido sólido que inhibe la densificación. El esqueleto tiene una baja densificacon por sinterización en e s t a d o sólido, pero hay soubilidad del sólido en el líquido. Durante la etapa final, los poros pueden s e r t r a t a d o s como e s f e r a s aisladas y la porosidad t o t a l es menor al 3%, dando una mícroestrucutra

de granos sólidos, líquidos interlazados y poros aislados.

3 . 6 . 2 C R E C I M I E N T O D E ( 3 R A N O .