12º CONGRESSO IBEROAMERICANO DE ENGENHARIA MECÂNICA

Guayaquil, 10 a 13 de Novembro de 2015

PLANEJAMENTO DE TESTES EXPERIMENTAIS EM FORNALHA À EUCALIPTO

EM ESCALA DE LABORATÓRIO

Luis Roberto de Mello e Pinto1, Electo Eduardo Silva Lora2, Osvaldo José Venturini3

1-Universidade Federal de Itajubá, Itajubá, Minas Gerais, Brasil, yogmello@yahoo.com.br 2-Universidade Federal de Itajubá, Itajubá, Minas Gerais, Brasil, electo@unifei.edu.br 3-Universidade Federal de Itajubá, Itajubá, Minas Gerais, Brasil, osvaldo@unifei.edu.br

Palavras claves: Fornalha, Teste Experimental, Combustão, Eucalipto

RESUMO

A necessidade de se conhecer mais acerca dos processos e combustão de biomassa visando à melhoria da eficiência dos equipamentos justifica uma pesquisa com o objetivo de avaliar o processo de combustão do eucalipto em fornalhas de leito fixo em escala de laboratório.

Na UNIFEI (Universidade Federal de Itajubá) existe uma caldeira em escala de laboratório que foi avaliada através de simulação por modelagem matemática quanto ao processo de combustão de eucalipto. Esta caldeira será utilizada para o estudo experimental do processo da combustão de eucalipto no nível do leito que avaliará o comportamento das temperaturas e a formação de espécies nesta região da fornalha em função da variação de parâmetros como o ar primário e secundário, avaliando com relação à eficiência da combustão a intensificação acústica, pela anexação de um sistema gerador de ondas sonoras na entrada de ar primário. Este artigo mostrará o planejamento de testes a serem realizados no experimento, além das modificações que foram realizadas na caldeira para prepará-la para a experimentação.

INTRODUÇÃO

As fornalhas são equipamentos utilizados em larga escala na indústria. Uma modalidade de sua utilização é referente à combustão de biomassa, tecnologia comercial de uso na indústria açucareira, de papel e celulose e em centrais termelétricas que utilizam resíduos florestais e agrícolas, como combustível.

As emissões de CO2 resultantes da queima de biomassa são praticamente iguais à quantidade de CO2 que a planta absorve do ambiente durante a fase de crescimento, o que faz o processo de cogeração quase neutro em termos de gases de efeito estufa e justifica a combustão de biomassa para a geração de energias térmica e elétrica, principalmente onde se tem disponível em abundância tal combustível.

O uso de biomassa se dá entre outros fatores pela abrangente disponibilidade e o aproveitamento da biomassa para geração de energia elétrica é também motivada pela possibilidade de venda do excedente da energia gerada para a rede. Até a década de 90, mesmo os grandes produtores de energia elétrica por queima de biomassa, que eram as grandes usinas de álcool e açúcar operavam caldeiras de baixa pressão (até 22 bar), mas a necessidade de aumento da produção levou à utilização de caldeiras de média pressão (60 a 70 bar) e hoje utiliza-se caldeiras de alta pressão (150 a 180 bar) [1].

A conversão de biomassa em energia pode ocorrer segundo algumas rotas de conversão. As principais estão listadas abaixo:

1. Queima direta em caldeira para cogeração de energia térmica (vapor) e energia elétrica em ciclo Rankine; 2. Gaseificação para produção de energia em motores de combustão interna com ciclo combinado com turbina a gás;

3. Produção de etanol de segunda geração por meio da hidrólise da celulose seguida de fermentação;

4. Gaseificação + Fischer-Tropsch e outras tecnologias de rota catalítica para produção de biocombustíveis de segunda geração.

Ao se considerar a análise de ciclo de vida, todas as rotas de conversão acima citadas apresentam vantagens ambientais se comparadas com a obtenção de energia através da queima de combustíveis fósseis. Além disso, ao se considerar a análise técnico-econômica comparando-se as rotas de conversão da biomassa, percebe-se que a melhor opção para o aproveitamento da biomassa continua sendo a queima direta para produção de vapor e eletricidade em ciclo Rankine [2].

Caldeiras são utilizadas desde a invenção da máquina a vapor por Watt ainda no século XVIII. O conceito por traz da tecnologia do funcionamento das caldeiras muito pouco se alterou, porém houve grande evolução em termos de eficiência dos equipamentos [3].

Esta melhoria se deve aos avanços em termos de novos materiais, além de detalhes de montagem e fabricação dos equipamentos modernos como alterações na geometria e nos pontos de ar primário e secundário.

Busca-se nas pesquisas atuais melhorar a eficiência destes equipamentos através da melhoria da mistura entre o ar e o combustível e com uma melhor relação de excesso de ar. Isto pode ser conseguido também com alterações na geometria dos equipamentos, além de modificações nas entradas de ar primário e secundário visando maior aproveitamento da energia contida na biomassa disponível além de minimizar as emissões de gases do efeito estufa [4].

Pesquisas estudam os processos da combustão de biomassa em caldeiras de leito fixo em função de variação de parâmetros operacionais como a vazão mássica de ar primário e secundário, além dos pontos geométricos de fornecimento de ar e da geometria da caldeira. Esta variação de parâmetros pode fornecer informações sobre o comportamento do processo da combustão em termos de mapas de temperatura e de formação de espécies de gases. Normalmente o objetivo destas pesquisas é avaliar a eficiência do equipamento melhorando a qualidade da combustão e mitigando as emissões de poluentes.

Para a avaliação destas mudanças geométricas e aerodinâmicas nas caldeiras é necessário um grande investimento pela necessidade de intervenções metalúrgicas e construtivas a cada alteração, além da demanda de grandes períodos de tempo entre cada teste. A modelagem dos equipamentos com simulação matemática computacional também é uma alternativa. Existem disponíveis softwares especialistas em Mecânica dos Fluidos Computacional como o CFD (Computational Fluid Dinamics), cujos custos de licenças apesar de mais acessíveis que no passado, continuam um fator limitante na capacidade e no custo de processamento. [5].

Uma possibilidade de se obter melhorias na eficiência da combustão realizada em fornalhas de caldeiras à biomassa e aumento da potência destes equipamentos é através da intensificação acústica, ou seja, utilizando um gerador de ondas sonoras associado a um gerador de frequência na entrada de ar para obter ganho na velocidade da entrada de ar, na turbulência, na mistura do ar com o combustível com consequente aumento na velocidade da combustão.

Nos laboratórios do NEST da UNIFEI existe e está disponível uma caldeira mista aquatubular e flamotubular em escala de laboratório, de pequeno porte (21 bar). Ela foi reformada para possibilitar a realização de testes e disponibilizada para este trabalho.

Esta pesquisa é de experimental e se propõe a avaliar o processo de combustão de cavaco de eucalipto em fornalha de leito fixo em escala de laboratório, descobrir os parâmetros ótimos para a operação do equipamento e em seguida avaliar comparativamente a estes parâmetros a utilização de intensificação acústica e suas consequências para a energia transferida ao vapor, para a potência máxima gerada no equipamento e para a eficiência da combustão da mesma.

Este artigo mostrará pesquisas relevantes nas áreas de estudos experimentais de processos de combustão no leito e da intensificação acústica da combustão. Mostrará ainda a metodologia da pesquisa a ser realizada e o planejamento dos testes que permitirão a realização da pesquisa.

REVISÃO DE LITERATURA

Combustão de biomassa em leito fixo

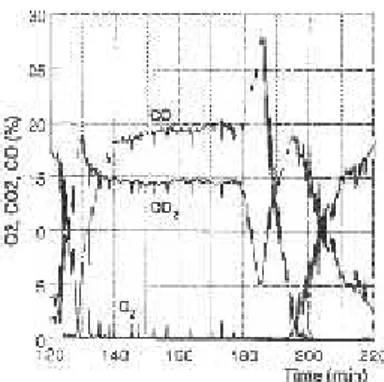

Pesquisadores do SP Swedish National Testing and Research Institute em conjunto com pesquisadores do Departament of Energy Conversion, Chalmers University of Technology em Goteborg na Suécia realizaram estudo experimental em duas fornalhas contra corrente, uma pequena e uma grande para análise da variação das temperaturas e na formação de espécies no leito de combustão em função da variação de vazão de ar primário e da granulometria do combustível. Eles realizaram medições de temperaturas e coletas de amostras de gases no leito. Alguns dos resultados obtidos nesta pesquisa são mostrados na figura 1 para a fornalha pequena e na figura 2 para a fornalha grande [8].

Figura 1: Resultados da pesquisa para a fornalha pequena.

Temperatura na fornalha pequena - 150 mm e 300 mm acima da grelha Biomassa: cilindros de madeira de

8mm. Fluxo de ar: 0,11 kg/m2s.

Temperatura na fornalha grande – de 10 mm a 400 mm acima da grelha; Biomassa: peletes de 8 mm Fluxo de

ar: 0,12 kg/m2s

Emissões na fornalha grande de O2, CO2, CO

Figura 2: Resultados da pesquisa para a fornalha grande.

Pesquisadores do Departament of Energy Conversion, Chalmers University of Technology, em Goteborg na Suécia realizaram estudo experimental em fornalha queimando peletes para análise da influência do fluxo de ar nas temperaturas e na formação de compostos de Nitrogênio. Esta pesquisa foi realizada em um reator quadrático de 0,3 x 0,3 m2, com altura de leito de combustão de 0,4 m. A frente de ignição se propagou do topo do leito para a grelha em contra corrente com o fluxo de ar. A combustão na câmara pôde ser dividida em duas fases. Na primeira, ocorre a ignição e a devolatilização do combustível pela frente de ignição e na segunda fase, o carvão remanescente é queimado.

Os resultados mostraram que quando a frente de ignição se propaga para o leito NH3 é o principal composto de nitrogênio formado, sendo formadas também pequenas quantidades de HCN e NO. Durante a fase de combustão do carvão, com excesso de O2, somente NO foi detectado. Esses resultados podem ser usados para a validação de modelos pré-estabelecidos [9].

Combustão pulsada (Intensificação acústica)

Pesquisadores do Dipartimento di Ingegneria Chimica, Università istituto di Recerche sulla Combustione em Nápoles na Itália realizaram pesquisa da utilização de campo acústico com o objetivo de melhorar a mistura de ar e combustível na combustão de partículas aglutinadas de carbono. A pesquisa foi desenvolvida a partir da necessidade ambiental de se realizar a combustão em particulados carbônicos oriundos de combustão de diesel e gás de gaseificação de biomassa. Uma desvantagem desse tipo de combustão é o alto tempo de permanência em razão da baixa taxa de mistura de ar com as partículas de carbono em função de sua aglutinação.

Esta pesquisa é sobre o comportamento da combustão de carbono pulverizado aglutinado sob o efeito de campo acústico. Os resultados são comparados com modelos de combustão no leito fluidizado. Bateladas de carbono pulverizado de 1–45 µ m coletados em ciclone secundário de um gaseificador são queimadas em leito fluidizado intensificado acusticamente. O combustor tem 40 mm de diâmetro interno e a altura do leito varia de 5 a 17 mm. A temperatura do leito é de 850 ºC. O ar é usado como gás fluidizante com velocidade de 60 mm/s. A frequência acústica é de 120Hz e a pressão acústica varia até o máximo de 140 dB e potência de 40W. É apresentado um modelo de combustão que considera a cinética de combustão do carbono com equações padrão de reatores de leito fluidizado.

Os resultados combinam com o modelo principalmente nas intensidades acústicas maiores.

Os resultados mostram que a intensificação acústica ajudou a quebrar as aglomerações de partículas em aglomerações menores e consequentemente melhorou a mistura de ar com o combustível, melhorando assim o tempo de permanência e a queima de carbono pulverizado no reator de leito fluidizado.

Figura 3: Tempo de permanência (tbo) e taxa de perda de massa de carbono (Ec) X nível de Pressão Acústica (SPL) para W = 100g e f=120Hz.

PLANEJAMENTO DE TESTES

Descrição da caldeira a ser utilizada nos experimentos

A caldeira piloto a ser estudada nesta pesquisa tem capacidade térmica de 40500 Kcal/h, volume da fornalha 0,27 m3 e consumo de biomassa (lenha) de 26 kg/h e pressão de operação de 21 bar. Esta caldeira flamotubular com pré fornalha, fabricada pela AGTherm, já existe nos laboratórios do NEST/UNIFEI e foi completamente

remodelada pela própria AGTherm com recursos da FAPEMIG projeto “Convênio Fapemig TEC APQ 02924-10 e pode ser vista com seu esquema na figura 4. Sua construção é em tubos de aço ASTM A-178, com coletor superior de diâmetro de 200 mm e coletores inferiores com diâmetro de 100 mm. Paredes integralmente radiantes em tubos de aço de 12,7 mm DIN–2458, aletadas com chapa de aço de 6,35 mm soldadas

eletricamente por processo continuo. A porta de alimentação de biomassa tem as dimensões: 200x250 mm, e é isolada com concreto refratário. A configuração original da caldeira não atendia às necessidades para uma pesquisa, fez-se então necessária a reforma completa e a instalação de um alimentador que possibilitasse a alimentação contínua do equipamento e o controle dos parâmetros operacionais da caldeira.

Arranjos da caldeira para a realização dos testes

No arranjo da caldeira reformada a grelha fica no fundo da câmara de combustão sem fornecimento de ar primário por baixo da grelha. A solução foi colocar a grelha no nível logo acima da entrada de ar primário, garantindo assim o fornecimento do mesmo por baixo da grelha. A figura 5 (a) mostra a câmara de combustão da caldeira em corte longitudinal vertical onde podem ser vistos os pontos de entrada de ar primário e secundário além dos níveis de altura do posicionamento da grelha original da caldeira reformada e para o arranjo 1, que será utilizado para a realização dos testes na etapa 1 e o arranjo 2, que será utilizado para a realização dos testes na etapa 2. A figura 5 (b) mostra o arranjo que será utilizado para a realização dos testes na etapa 2.

(a) (b)

Figura 5: Arranjos da caldeira para os testes

Sistema acústico

O sistema acústico é composto de um gerador de ondas sonoras, um gerador de frequências e uma caixa para a conexão com a entrada de ar primário. O gerador de ondas sonoras é um HD-SUB15-BLACK 15 polegadas HD Series Front Firing Subwoofer, que possui 500 Watts Nominais RMS e resposta de frequência entre 21Hz-200Hz.

O gerador de frequências é um Siglent SDG1025 25MHz 125 MSa/s Signal Function/Arbitrary Waveform Generator que pode gerar frequências até 25MHz, 48 tipos de forma de ondas.

METODOLOGIA E OBJETIVOS DA PESQUISA

Esta pesquisa será realizada em duas etapas, ambas experimentais. Na primeira etapa, para uma dada vazão mássica de cavaco de eucalipto, será variada a vazão mássica de ar primário como objetivo de se determinar os parâmetros ótimos de operação para a caldeira avaliando-se a energia transmitida ao vapor pelo balanço da caldeira, o mapa de temperaturas no leito de combustão e na parte alta da câmara de combustão, além da formação de gases no leito de combustão, na parte alta da câmara de combustão e na chaminé.

Na segunda etapa, será acoplado à entrada de ar primário o sistema de geração de ondas sonoras. Os parâmetros utilizados nesta etapa serão os que foram definidos na primeira etapa. A pressão de geração de ondas será máxima e a frequência sofrerá variação com o objetivo de analisar a variação de energia transferida para o vapor e o tempo de permanência do cavaco pelo balanço da caldeira, além da eficiência do equipamento quando comparados com a operação da etapa 1 sem a intensificação acústica.

PROCESSO EXPERIMENTAL

Variáveis do processo experimental

Figura 6: Esquema da caldeira com indicação dos pontos de tomada de medidas

Tabela 1: Detalhamento dos pontos de tomada de medidas

Ponto Indicado Descrição do ponto

1 Entrada de água na caldeira 2 Interior da caldeira (tubulão) 3 Entrada de ar primário 4 Entrada de ar secundário 5 Saída de vapor (tiragem de vapor) 6 Parede da fornalha (nível do leito) 7 Parede da fornalha (nível da câmara de combustão) 8 Interior da fornalha (nível do leito)

9 Interior da fornalha (nível da câmara de combustão)

10 Chaminé

11 Alimentação da biomassa

As magnitudes dessas propriedades são obtidas de forma direta para os fluidos (ar, água e vapor) presentes nessa instalação, sendo temperatura (T), pressão (P) e vazão mássica (M). As propriedades termodinâmicas relativas à temperatura são descritas na Tabela 2, as de pressão na Tabela 3 e as de vazão mássica na Tabela 4

.

Tabela 2: Descrição dos transdutores de temperatura

Variável/Unidade Descrição/Equipamento

T1 [°C] Temperatura da água na entrada da caldeira T2 [°C] Temperatura da água no interior do tubulão T3 [°C] Temperatura do ar na entrada de ar primário T4 [°C] Temperatura do ar na entrada de ar secundário T5 [°C] Temperatura do vapor na saída da caldeira (tiragem de vapor)

T6[°C] Temperatura da parede da fornalha no nível do leito

Tabela 3: Descrição dos transdutores de pressão

Variável/Unidade Descrição/Equipamento

P2 [bar] Pressão da água no interior do tubulão

Tabela 4: Descrição dos transdutores de vazão mássica

Variável/Unidade Descrição/Equipamento

M1 [kg/h] Vazão de água fria na entrada do tubulão M3 [kg/h] Vazão de ar primário na entrada da fornalha M4 [kg/h] Vazão de ar secundário na entrada da fornalha M5 [kg/h] Vazão de vapor na saída da caldeira M6 [kg/h] Vazão de biomassa na entrada da fornalha

Protocolo Individual de teste para a etapa 1

Na etapa 1 da pesquisa serão realizados testes para uma dada vazão mássica de biomassa, com variação da vazão mássica de ar primário, conforme tabela 5.

Tabela 5: Variáveis manipuláveis e sua variação planejada para os testes da etapa 1

Variável/Unidade Descrição Variação

Vazão mássica de ar primário na entrada da fornalha

0 a 580

Protocolo Individual de teste para a etapa 2

Na etapa 2 da pesquisa serão realizados testes com a mesma vazão mássica de biomassa considerada na etapa 1 e com a vazão mássica de ar primário definida na etapa 1 como a vazão mássica ótima para a operação da caldeira. Nesta etapa estará acoplado à entrada de ar primário o gerador de ondas sonoras. O parâmetro que sofrerá variação nesta etapa será a frequência do gerador de ondas sonoras, conforme tabela 6.

Tabela 6: Variáveis manipuláveis e sua variação planejada para os testes da etapa 2

Variável/Unidade Descrição Range de variação

f [MHz] Frequência de oscilação gerada no gerador de frequências

0 a 25

AGRADECIMENTOS

REFERÊNCIAS BIBLIOGRÁFICAS

1. J. E. A. Seabra, I. C. Macedo, Comparative analysis for power generation and ethanol production from sugarcane residual biomass in Brazil. Energy Policy, v. 39, n. 1, p. 421-428, 2011

2. M. K. Chauhan, Varun, S. Chaudhary, S.; Kumar, Samar., Life cycle assessment of sugar industry: A review. Renewable and Sustainable Energy Reviews, v. 15, n. 7, p. 3445-3453, 2011.

3. J. Dahl, I. Obernberger, “Evaluation of the combustion characteristics of four perennial energy crops (arundo donax, cynara cardunculus, miscanthus x giganteus and panicum virgatum)”, 2nd World

Conference on Biomass for Energy, Industry and Climate Protection, 10-14 May 2004, Rome, Italy, 2004.

4. Z. Li, W. Zhao, R. Li, Z. Wang, Y. Li, G. Zhao, Combustion characteristics and NO formation for biomass blends in a 35-ton-per-hour travelling grate utility boiler, Bioresource Technology 100 (2009) 2278–2283, 2009.

5. A. P. Mann, T. F Dixon, F. Plaza, J. A. Joyce, Opportunities for Improving the Performance and Reducing the Costs of Bagasse-Fired Boilers, In Hogarth, DM, Eds, Proceedings International Society of Sugar Cane, Technologists Proceedings of the XXV Congress 25, pages pp. 241-247, Guatemala, Guatemala City, 2005.

6. B. T. Zinn, Pulse combustion: Recent applications and research issues. 24º Symposium International on Combustion / The Combustion Institute, pp. 1297-1305. Invited Topical Review. School of Aerospace Emgineering, Georgia Institute of Technology. Atlanta, Georgia 30332 USA, 1992.

7. M. Afie, P. Ammendola, V. Gargiulo, F. Raganati, , R. Chirone, Magnetite loaded carbon fine particles as low-cost CO2 adsorbent in a sound assisted fluidized bed, Proceedings of the Combustion Institute 35 (2015) 2801–2809, 2014.

8. M. Rönnbäck, M. Axell, L. Gustavsson, H. Thunman, B. Leckner, 2000, Combustion process in a biomass fuel bed- Experimental results. Progress in Thermochemical Biomass Convertion, 17 – 22 September, Tyrol–Austria, 2000.

9. J. Samuelsson, M. Rönnbäck, B. Leckner, C. Tullin, Conversion of Nitrogen in a Fixed Bed -Measurements Inside the Bed, Science in Thermal and Chemical Biomass Converion,30 Augusti-2 September 2004, Victoria, Vancouver Island, BC, Canada, 2004.

10. R. Chirone, L. Massimilla, C. Scodelaro, Batch Combustion of Cohesive Carbon Fines in a Sound assisted fluidized bed combustor, Twenty fourth symposium (international) on Combustion / The Combustion Institute, pg 1323–1331, 1992.

UNIDADES E NOMENCLATURA

P Pressão (kg/cm2) W Massa no leito (kg/m2) S Seção transversal do leito (m2) uo Velocidade superficial do gás (m/s) H Altura do leito (m)