UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA DE INGENIERÍA METALÚRGICA

“Influencia del porcentaje de carbono equivalente del acero estructural

soldado mediante proceso GMAW en la soldabilidad evaluada según el

código AWS D1.1”

TESIS PARA OPTAR EL TITULO DE INGENIERO

METALURGISTA

AUTORES:

Br.

Aguirre Gutiérrez Félix DilberBr.

Cabel Mostacero Carlos AndrésASESOR: Dr. Jorge Wilfredo Vera Alvarado

DEDICATORIA

CARLOS CABEL

A mis padres Fernando y

Martha, que me apoyaron

en todo momento, con sus

concejos y palabras de

ánimo. Por haberme

formado en el camino del

bien y ayudarme a ser un

profesional.

A mi novia, por haberme

dado su apoyo en cada

momento y brindarme su

tiempo cuando necesite de

su ayuda, así como los

ánimos que me brindo

siempre.

A Dios por haberme dado

la sabiduría para afrontar

todos los retos de la

universidad y haberme

dado la fortaleza para

sobreponerme a todos los

obstáculos que se

DEDICATORIA

FELIX AGUIRRE

Dedicado a mis queridos padres

Martin Aguirre y Santos

Gutiérrez quienes con su amor,

paciencia y esfuerzo me han

permitido llegar a cumplir hoy

un sueño más, gracias por

inculcar en mí el ejemplo de

esfuerzo y perseverancia, de no

temer a las adversidades porque

Dios está conmigo siempre.

Agradezco a mis hermanos

Wilian y Nicoll por su cariño y

motivación. También a Eileen

Goicochea por estar conmigo

apoyándome en todo momento

de manera incondicional. Agradezco a Dios por ser

mi guía y acompañarme en

el transcurso de mi vida,

brindándome fuerza y

valentía para culminar con

AGRADECIMIENTO

Nuestro profundo agradecimiento a todas las autoridades y personal que hacen la

escuela de Ingeniería Metalúrgica y a la universidad por habernos permitido formarnos

en ella y gracias a todas las personas que de manera directa e indirecta fueron los

responsables de que el día de hoy se culminara todo este proceso.

También queremos hacer un agradecimiento al ing. Edwin Alvarado Castro por su

apoyo brindado para desarrollarnos profesionalmente y seguir cultivando nuestros

valores.

De manera especial a nuestro asesor el Ing. Jorge Vera Alvarado, por habernos guiado,

no solo en la elaboración de este trabajo de titulación, sino a lo largo de nuestra carrera

RESUMEN

Se estudió la Influencia del porcentaje de carbono equivalente del acero estructural

soldado mediante proceso GMAW en la soldabilidad evaluada según el código AWS

D1.1-2015 de la sociedad americana de soldadura la cual especifica que la resistencia a

la tracción no debe ser inferior al mínimo del rango de tracción especificado del metal

base utilizado y durezas en la zona afectada por el calor menores a 350 HV.

Los resultados obtenidos muestran que hay un efecto significativo del porcentaje de

carbono equivalente del acero estructural soldado mediante proceso GMAW en la

soldabilidad. Los tres tipos de acero tienen buena soldabilidad y es posible realizar un

registro de procedimientos de soldadura calificado con las especificaciones establecidas

en el presente trabajo. Las mejores propiedades se obtienen con el acero micro aleado

DOMEX y ASTM A572. La mayor resistencia con menor contenido de carbono es

debido a la adición de pequeñas cantidades de Niobio, Titanio y Vanadio en estos

aceros.

ABSTRACT

The influence of the percentage of carbon equivalent of structural steel welded by the

GMAW process on the weldability evaluated by AWS code D1.1-2015 of the American

Welding Society was studied, which specifies that tensile strength should not be less

than the minimum of the specified tensile range of the base metal used and hardnesses

in the heat-affected zone of less than 350 HV.

The results obtained show that there is a significant effect of the percentage of carbon

equivalent of structural steel welded by the GMAW process on weldability. All three

types of steel have good weldability and it is possible to record qualified welding

procedures to the specifications stated in this paper. The best properties are obtained

with micro alloyed steel DOMEX and ASTM A572. The higher strength with lower

carbon content is due to the addition of small amounts of Niobium, Titanium and

Vanadium in these steels.

INDICE

DEDICATORIA... I AGRADECIMIENTO ... IIII RESUMEN ... IV ABSTRACT ... V INDICE ... VII

CAPÍTULO I

I. INTRODUCCIÓN ... 1

1.1. REALIDAD PROBLEMÁTICA ... 1

1.2. ANTECEDENTES ... 2

1.3. MARCO TEÓRICO ... 10

1.4. PROBLEMA ... 15

1.5. HIPÓTESIS ... 15

1.6. OBJETIVOS ... 15

1.7. JUSTIFICACIÓN DEL PROBLEMA ... 16

CAPÍTULO II II. MATERIALES Y MÉTODOS ... 17

2.1. OBJETO DE ESTUDIO ... 17

2.2. EQUIPOS E INSTRUMENTOS ... 18

2.3. MÉTODOS ... 19

CAPÍTULO III III. RESULTADOS Y DISCUSIÓN ... 24

3.1. EVALUACIÓN DE LA SOLDABILIDAD ... 24

3.2. INSPECCIÓN VISUAL Y ENSAYO DE MACROGRAFÍA ... 31

3.3. RESULTADOS DEL ENSAYO DE DUREZA ... 32

3.4. EVALUACIÓN MICROESTRUCTURAL ... 33

CAPÍTULO IV CONCLUSIONES... 36

REFERENCIAS BIBLIOGRÀFICAS ... 37

CAPÍTULO I

I. INTRODUCCIÓN

1.1. REALIDAD PROBLEMÁTICA

En la actualidad, el Perú está atravesando un periodo en el que la industria metal

mecánica (estructuras civiles, automotrices y minera) se está incrementando

sostenidamente, demandando el consumo masivo de componentes y maquinaria, que

están sometidas a severas condiciones de trabajo, impacto y abrasión debido a los

materiales presentes en los yacimientos, el cual motiva a seguir innovando para poder

encontrar nuevos diseños, materiales base y de aporte el cual sea más fácil de trabajar.

Son impredecibles e intervienen en muchas de las construcciones modernas que exigen

buena resistencia y economía en su diseño.

El principal producto siderúrgico es el acero, siendo aproximadamente el 90% de la

producción; acero al carbono y el 10%, acero aleado, entre los aceros más comunes que

se usan en la fabricación de vigas en semirremolques en la empresa METAL SUR DEL

PERU son: A36 y A572, con la misión de llegar a ser la principal empresa peruana en el

sector metal mecánica. Se decidió innovar y buscar nuevas tecnologías de desarrollo

para lograr cumplir con la misión, es así que mediante el cual se decidió cambiar los

aceros comerciales más usados hasta ese entonces, por los aceros de alta resistencias

como llega a ser Domex 500. Para lo cual, se decide cambiar y ver cómo afectaría dicho

material y si cumple con las condiciones de trabajo de las estructuras.

Los aceros micro aleados de bajo contenido de carbono, denominados también HSLA,

por sus siglas en ingles de lata resistencia y baja aleación, permiten alcanzar mayores

niveles de resistencia y al mismo tiempo soldables. Previo al desarrollo de estos aceros,

se precisaban mayores niveles de resistencia y se aumenta el contenido de carbono del

acero, afectaba negativamente la soldabilidad. Al demandar aceros de mayor resistencia

y con menor contenido de carbono, se empezaron a introducir pequeñas cantidades de

Niobio, Titanio y Vanadio, la función principal de estos elementos es influir y distintos

fenómenos, como son el control de la recristalización, las transformaciones de fase y la

formación de precipitados con efecto endurecedor.

Gracias a ello, se pueden obtener elevados valores de resistencia, comparable a la de los

aceros con mayor contenido de carbono, pero con contenidos en carbono tan bajos que

posible obtener piezas de menor sección, consiguiendo así mejores rendimientos y

diseños más eficientes.

El Código de Soldadura Estructural AWS D1 1/D1 – 1M: 2015 Código de soldadura

estructural de acero recomienda los tipos de ensayos a realizar y el criterio de

evaluación de los mismos para obtener una junta soldada que cumpla con los

requerimientos establecidos de calidad.

1.2. ANTECEDENTES

La soldadura es un proceso de fabricación en donde se realiza la unión de dos

materiales, (generalmente metales o termoplásticos), usualmente logrado a través de la

coalescencia (fusión), en la cual las piezas son soldadas fundiendo ambas y pudiendo

agregar un material de relleno fundido (metal o plástico), para conseguir un baño de

material fundido (el baño de soldadura) que, al enfriarse, se convierte en una unión fija.

A veces la presión es usada conjuntamente con el calor, o por sí misma, para producir la

soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la

soldadura fuerte (en inglés brazing), que implican el derretimiento de un material de

bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir

las piezas de trabajo (Pickering, 1978).

Muchas fuentes de energía diferentes pueden ser usadas para la soldadura, incluyendo

una llama de gas, un arco eléctrico, un láser, un rayo de electrones, procesos de fricción

o ultrasonido. La energía necesaria para formar la unión entre dos piezas de metal

generalmente proviene de un arco eléctrico. La energía para soldaduras de fusión o

termoplásticos generalmente proviene del contacto directo con una herramienta o un gas

caliente. Mientras que con frecuencia es un proceso industrial, la soldadura puede ser

hecha en muchos ambientes diferentes, incluyendo al aire libre, debajo del agua y en el

espacio. Sin importar la localización, sin embargo, la soldadura sigue siendo peligrosa,

y se deben tomar precauciones para evitar quemaduras, descarga eléctrica, humos

venenosos, y la sobreexposición a la luz ultravioleta.

Hasta el final del siglo XIX, el único proceso de soldadura era la soldadura de fragua,

que los herreros han usado por siglos para juntar metales calentándolos y golpeándolos.

La soldadura por arco y la soldadura a gas estaban entre los primeros procesos en

desarrollarse tardíamente en el siglo, siguiendo poco después la soldadura por

resistencia. La tecnología de la soldadura avanzó rápidamente durante el principio del

siglo XX mientras que la Primera Guerra Mundial y la Segunda Guerra Mundial

guerras, fueron desarrolladas varias técnicas modernas de soldadura, incluyendo

métodos manuales como la Soldadura manual de metal por arco, ahora uno de los más

populares métodos de soldadura, así como procesos semiautomáticos y automáticos

tales como Soldadura GMAW, soldadura de arco sumergido, soldadura de arco con

núcleo de fundente y soldadura por electro escoria.

Actualmente el proceso de soldadura GMAW, con alambre solido o tubular tienen

grandes ventajas respecto a otros procesos de soldadura, por su alta calidad y economía

en la soldadura que se obtiene, (Stebacka, N.. Persson, K.A 1989).

La función primaria del gas de protección es proteger a metal fundido de nitrógeno y

oxígeno en la atmósfera cuando la pileta de soldadura está siendo formada.

Básicamente, el gas también a establecer el arco y obtener una transferencia de metal

uniforme.

La calidad, eficiencia y las variables de soldadura están fuertemente relacionadas con el

gas de protección, hasta determina el modo de transferencia del metal. También

determina la forma del cordón y la penetración. Durante la soldadura el gas de

protección interactúa con el alambre de aporte produciendo resistencia, tenacidad,

resistencia a la corrosión, de los depósitos de soldadura. El gas de protección también

afecta el contenido de hidrogeno, nitrógeno y oxigeno residual disuelto en el metal de

soldadura (Little, K. A. Stapon, W. F. G. 1990).

Gas Metal Arc Welding (GMAW) o Soldadura por arco bajo protección gaseosa; es un

proceso de soldadura por arco establecido entre un metal de aporte continuamente

suministrado y la pileta soldada. Se utiliza la protección de un gas externamente

suministrado y sin la aplicación de presión. Los equipos para este tipo de soldadura son

autorregulados de manera automática tanto en las características eléctricas del arco

como en la velocidad de deposición (Oerlikon. 2001).

Los controles manuales son requeridos por el soldador en operación semiautomática

para posicionar la torcha, guiarla y darle velocidad de avance. La longitud de arco y

nivel de corriente son automáticamente mantenidos. Una característica importante para

GMAW es que toda la protección para la soldadura es provista por una atmósfera de gas

protector que también es suministrado a través de la pistola de soldadura desde alguna

fuente externa. Los gases usados incluyen los del tipo inerte como el argón y el helio y

los reactivos como el oxígeno y el dióxido de carbono.

Los electrodos usados en este proceso son alambres sólidos que se proveen en bobinas o

revestido, hay un método de identificación de los electrodos de soldadura por arco con

alambre y protección gaseosa aprobado por la American Welding Society. Se distingue

por las letras “ER” seguidas por dos o tres números, la letra “S” un guión, y finalmente otro número, “ER” designa al alambre que es a la vez electrodo y varilla, esto significa

que puede conducir electricidad (electrodo), o ser simplemente aplicado como metal de

aporte (varilla) cuando es usado con otro proceso.

Se trata de un proceso de soldadura que produce un arco entre el material a soldar y un

hilo consumible utilizado como metal de aporte, este hilo se va incorporando de forma

continua a medida que se va consumiendo. En el extremo del electrodo se suministra un

gas inerte, generalmente argón, para proteger el arco. Este tipo de soldadura también se

denomina MIG por hacer referencia explícita a la naturaleza inerte del gas protector

tradicionalmente utilizado. Dicho procedimiento permite trabajar de forma

semiautomática o automática y puede utilizarse para soldar metales de importancia

comercial como acero al carbono, acero inoxidable, aleaciones de níquel, titanio,

aluminio y cobre. Los beneficios más importantes de este proceso son:

El kilogramo por hora de metal depositado que reduce el costo de mano de

obra.

Es el único proceso de electrodo consumible que puede servir para soldar

todos los metales y aleaciones comerciales.

Por ser el electrodo un alambre continuamente suministrado no existe

limitación de tamaño.

Permite soldar en todas posiciones.

Las velocidades de soldadura son más altas.

Se logran tasas de deposición superiores al proceso con electrodo

revestido.

Cuando se utiliza transferencia spray, se logra mayor penetración que con

la soldadura manual, lo que permite el uso de soldaduras de filete más

pequeñas para obtener una resistencia mecánica equivalente.

No requiere limpieza después de la soldadura ya que no se produce

escoria.

Es más difícil de usar en lugares de difícil acceso porque la torcha debe

estar cerca de la unión entre (10-19) mm para asegurar buena protección

del metal fundido.

El arco de soldadura debe protegerse contra corrientes de aire que puedan

dispersar el gas protector, lo que limita su aplicación en la intemperie.

Se define como acero estructural a lo que se obtiene al combinar el hierro, carbono y

pequeñas proporciones de otros elementos tales como silicio, fósforo, azufre y oxígeno,

que le contribuyen un conjunto de propiedades determinadas, tales como alta resistencia

mecánica, soldabilidad, buena resistencia a la corrosión y ductilidad a temperatura

ambiente, aunque a altas temperaturas estas propiedades se ven afectadas.

Los aceros estructurales son un material básico de uso de construcción de estructuras

como edificios y muelles que se emplean perfiles estructurales de secciones L, U, T, H,

I, además de cables y tirantes en el caso de los puentes; varillas y mallas para hormigón

reforzado y láminas plegadas usadas en techos y pisos. Las Ventajas del acero como

material estructural son:

Tiene una gran firmeza: La gran firmeza del acero por la unidad de peso significa que

el peso de las estructuras se hallará al mínimo, esto es de mucha eficacia en puentes de

amplios claros.

Semejanza: Las propiedades del acero no cambian perceptiblemente con el tiempo.

Durabilidad: Si el mantenimiento de las estructuras de acero es adecuado duraran unos

tiempos indefinidos.

Ductilidad: La ductilidad es la propiedad que tiene un material de soportar grandes

deformaciones sin fallar bajo altos esfuerzos de tensión. La naturaleza dúctil de los

aceros estructurales comunes les permite fluir localmente, evitando así fallas

prematuras.

Tenacidad: Los aceros estructurales son tenaces, es decir, poseen resistencia y

ductilidad. La propiedad de un material para absorber energía en grandes cantidades se

denomina tenacidad (Hey, A. 1995).

El acero ASTM A-572: está disponible en varios grados dependiendo del tamaño del

perfil y grueso de la placa. El grado 50 es soldable y de baja aleación, aleado con

Niobio y Vanadio como afinadores de grano. Este es el grado de acero estructural más

utilizado actualmente en el mercado estadounidense Es un acero Estructural de Alta

Resistencia y de Baja Aleación. Este acero es utilizado en aplicaciones, tales como

las entalladuras es importante. Los requisitos asociados con esta propiedad debido a la

variedad de grados que contempla este tipo de acero deben ser especificados entre el

comprador y el productor (Hey, A. 1995).

Las características de placas de este acero son su alta resistencia, buen manejo y

facilidad de soldado a precios moderados. La resistencia a la corrosión atmosférica es la

misma de las placas de acero al carbón. Sus mejores propiedades mecánicas, en

comparación con el producto ASTM A 36, permiten reducir espesores y disminuir peso

de estructuras remachadas, empernadas o soldadas como por ejemplo puentes,

carrocerías, equipos de transporte y estructuras en general.

Tabla 1.1: Composición química del acero A572

Grado %C máx.

%Mn

máx. %P máx. %S máx. %Si máx.

42 0.21 1.35 0.04 0.05 0.4

50 0.23 1.35 0.04 0.05 0.4

60 0.26 1.35 0.04 0.05 0.4

65 0.26 1.35 0.04 0.05 0.4

Elemento Contenido

Tipo 1 Columbio (Niobio) 0.005 - 0.05

Tipo 2 Vanadio 0.01 - 0.15

Tipo 3 Niobio (0.05% máx.) más Vanadio 0.02 - 0.15

Fuente: Ficha técnica ASTM A572

Los valores expresados en las propiedades mecánicas y físicas correspondes a los

valores promedio que se espera cumple el material. Tales valores son para orientar a

aquella persona que debe diseñar o construir algún componente o estructura, pero en

ningún momento se debe considerar como valores estrictamente exactos para uso en el

diseño.

Tabla 1.2: Propiedades mecánicas del acero ASTM A572

Límite de Fluencia (mín.)

Resistencia a la Tracción

(mín.) Elongación Min. %En 200 mm (8in)

Grado Mpa PSI Mpa PSI

42 290 42000 415 60000 20

50 345 50000 450 65000 18

60 415 60000 520 75000 16

Espesor (In)

% Elongación mín. 200 mm (8in) Grado 42 Grado 50 Grado 60 Grado 65

1/2 - 3/8 20 18 16 15

5/16. 19.5 17.5 15.5 14.5

1/4. 17.5 15.5 13.5 12.5

3/16. 15 13 11 10

1/8. 12.5 10.5 8.5 7.5

Fuente: Ficha técnica ASTM A572

Principalmente sus aplicaciones son en estructuras soldadas, soportes, chasis,

plataformas para la industria. No es recomendada en la construcción de calderas o

tanques de alta presión. La selección de espesores debe de ser calculada y seleccionados

por el autor del diseño. Especial para la fabricación de vigas no comerciales o

especialmente diseñadas. Apto para el uso a bajas temperaturas 20°C.

El acero ASTM A36, es estructural de buena soldabilidad, adecuado para la fabricación

de vigas soldadas para edificios, estructuras remachadas, y atornilladas, bases de

columnas, piezas para puentes y depósitos de combustibles. Si se desean mejoramiento

en las propiedades, mejorando la estructura, se debe especificar anteriormente.

Tabla 1.3: Composición química del acero ASTM A36

Acero %C máx. %Si máx.

%Mn

máx. %S máx. %P máx. %Cu máx. ASTM

A36 0.29 0.35 0.80/1.20 0.05 0.04 0.2

Fuente: Ficha técnica ASTM A36

El acero Domex

Domex es la marca de la banda de acero laminada en caliente de SSAB Tunnplant. Los

aceros Domex de alta resistencia son aceros de baja aleación para conformación en frio,

cuyo campo de aplicación principal se encuentra en las industrias de ingeniería

mecánica y del automóvil. La gama completa se extiende desde los aceros Domex MC

para conformación en frío hasta los aceros resistentes al desgaste, a la corrosión

atmosférica, aceros para protección balística y aceros para aplicaciones eléctricas.

Domex es el resultado de un continuo proceso de desarrollo, como evidencia su amplia

mayores niveles de resistencia se encuentras hoy en fase de desarrollo y sin lugar a

dudas, abrirán oportunidades completamente nuevas.

Los aceros Domex se caracterizan por su:

- Excelente capacidad de conformación respecto a su alta resistencia.

- Buena soldabilidad gracias al bajo contenido en elementos de aleación.

- Buena resistencia a bajas temperaturas.

- Aptitud para corte en laser

- Pueden ser soldados con cualquier otro acero estructural.

Aspectos generales sobre la soldadura de los aceros Domex

- Buena soldabilidad

- Puede utilizarse cualquier método de soldadura

- Se deberá controlar el aporte de energía.

- Corte mecanizado (fresado)

- Corte térmico (corte con gas, láser, plasma)

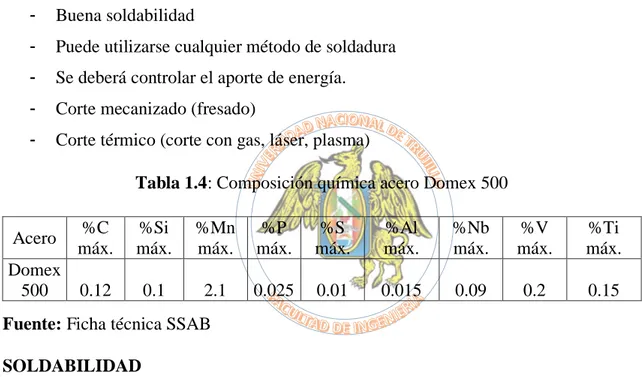

Tabla 1.4: Composición química acero Domex 500

Fuente: Ficha técnica SSAB

SOLDABILIDAD

Es la facilidad con la que un material puede ser unido, alcanzando propiedades

mecánicas que se requieren para su operación en servicio. Cuando soldamos por fusión,

involucre necesariamente aporte de calor para unir dos partes entre sí. Sin embargo, este

calor que aplicamos localmente a la zona de unión se transmite y viaja a través del

metal, aumentando también su temperatura, afectando su microestructura y ésta, a su

vez, sus propiedades mecánicas (AWS D1.1. 2015).

La Soldabilidad de una material encierra tres aspectos esenciales, esto son:

1. Soldabilidad Metalúrgica: Es la capacidad de los materiales de no presentar

transformaciones estructurales en la unión soldada o variaciones en las

propiedades físico-químicas, como si se presenta en los aceros aleados donde

existe la posibilidad de formar estructuras de martensita y en los aceros Acero %C

máx. %Si máx. %Mn máx. %P máx. %S máx. %Al máx. %Nb máx. %V máx. %Ti máx. Domex

inoxidables austeníticos, que, al precipitarse los carburos de Cr, disminuye su

resistencia a la corrosión.

2. Soldabilidad Operatoria: Responde a la operación de soldadura, en lo que respecta

a cuestiones tecnológicas y de ejecución de las uniones soldadas por cualquier proceso

de soldadura. Ejemplo: El caso del Aluminio, Aceros Aleados al Cr, en donde los

óxidos que forman dificultan la soldadura y se debe por ello recurrir al uso de limpieza,

fundentes y técnicas auxiliares.

3. Soldabilidad Constructiva: Concierne a las propiedades físicas del material base,

tales como dilatación y contracción que provocan deformaciones y tensiones, las cuales

pueden generar agrietamientos de la unión soldada, como ocurre en el caso del Hierro

Fundido que por su poca plasticidad no tiene capacidad de absorber deformaciones y

hay que recurrir a recursos tecnológicos de pre y postcalentamiento para evitar esta

soldabilidad condicionada.

El carbono equivalente en el acero indica la sensibilidad para formar grietas por

hidrogeno. Un valor bajo de carbono equivalente, reduce el riesgo por grietas de

hidrogeno. Como el carbono es el elemento que más incluye en la templabilidad y en la

dureza final del acero, se ha considerado como conveniente denominar carbono

equivalente (CE) al índice que permite correlacionar la composición química de un

acero con su tendencia a presentar estructuras frágiles cuando éste es sometido a un

proceso de soldadura (AWS D1.1. 2015).

El Código API 1104- Apéndice B presenta la ecuación desarrollada por el instituto

internacional de soldadura

Como regla general, un acero se considera soldable si el carbono equivalente según la

fórmula es menor a 0.4%. Este valor estaría indicando como los elementos de aleación

presentes en el acero afectan las transformaciones características favoreciendo la

formación de microestructuras susceptibles a fisuración por hidrogeno en la ZAC.

El carbono equivalente provee una indicación del tipo de micro estructura esperada en

la ZAC en función de a velocidad de enfriamiento desde una temperatura máxima.

La soldabilidad también se ve afectada por la historia térmica del material y tensiones

mecánicas desarrolladas antes, durante y después de realizada la unión. También posee

un rol importante la adecuada elección del consumible.

Cuando el carbono equivalente (CE) se determina con la ecuación (1), la soldabilidad es

aceptable si el valor de CE es menor de 0.50.

La ecuación 2 propuesta por el Instituto de la Soldadura (Internacional Institute of

Welding, IIW) probablemente es la más utilizada.

Fig. 1.1: Carbono equivalente propuesta por el Instituto de la Soldadura

1.3. MARCO TEÓRICO

1.3.1. Velocidad de enfriamiento

La energía térmica aplicada a la zona soldada es distribuida por conducción en la

soldadura. Durante el enfriamiento la disminución de la temperatura se produce por una

combinación de pérdida de calor al ambiente, transferencia de calor al metal base y al

metal de soldadura. De esta forma, la velocidad de enfriamiento que tiene lugar en la

soldadura es una función de la velocidad de disipación de energía. La estructura

metalúrgica final de la zona soldada es determinada principalmente por la velocidad de

enfriamiento desde la temperatura máxima o pico alcanzada durante el ciclo térmico de

la soldadura. Esta velocidad de enfriamiento varía con la temperatura y es

particularmente importante en aceros tratables térmicamente. Una de las aplicaciones

prácticas de la ecuación de la velocidad de enfriamiento es el cálculo de la temperatura

de precalentamiento. Si la placa es relativamente gruesa, la velocidad de enfriamiento

de la junta soldada medida sobre la línea central puede ser aproximada por medio de la

Ecuación siguiente: (Adams y Cooling, s.f).

Ve= K(Tc – To)2 / Hnet

Dónde: Ve, velocidad de enfriamiento [ºC/s]; k, conductividad térmica [0,028 J/mm s

ºC]; Tc, temperatura a la que se calcula la velocidad de enfriamiento [ºC]; To,

Cuando las temperaturas de estudio de la velocidad de enfriamiento son bajas

(T<550ºC) la Ecuación se puede aplicar a todo el metal de soldadura y a la zona

afectada por el calor inmediata

1.3.2. Temperatura pico

Para predecir o interpretar transformaciones metalúrgicas en un punto en el metal sólido

cercano a una soldadura se requiere algún conocimiento de la temperatura máxima

alcanzada en dicha posición. Para estimar la distribución de temperaturas pico en el

metal base adyacente a la soldadura se utiliza la ecuación siguiente (Ibid Adams).

Dónde: Tp, temperatura pico o máxima [ºC]; To, temperatura de precalentamiento [150

ºC]; t, espesor del material [mm]; ρ, densidad del metal base [[g/mm3]; C, calor

específico del material [J/g ºC]; Y, distancia desde el borde de fusión [mm]; Tm,

temperatura de fusión [ºC] y Hnet, calor aportado neto [J/mm].

Esta ecuación no es aplicable a puntos dentro del metal de soldadura, sino que sólo en la

zona afectada por el calor adyacente. En el borde de fusión (Y=0) la temperatura pico Tp

es igual a la temperatura de fusión Tf . Esta ecuación deriva de la aplicación de flujo de

calor bidimensional, por lo que es aplicable a procesos de corte o a soldadura con

penetración completa, de una pasada.

1.3.3. Ancho de la zona afectada por el calor

La temperatura máxima que se alcanza en un punto por el paso de la fuente de calor,

puede influir en el ancho de la zona afectada por el calor. Las propiedades mecánicas de

muchos aceros al carbono y de baja aleación no se ven afectadas si la temperatura pico

es menor de aproximadamente 730ºC el ancho de la ZAC es proporcional al calor

aportado (AWS, Welding handbook, 2001).

La superficie de la pileta líquida se encuentra normalmente a una temperatura mucho

mayor que el punto de fusión del metal de soldadura. Consecuentemente, tiene lugar

una vaporización pronunciada de elementos de aleación, especialmente cuando se

utiliza una fuente de alta densidad de energía. Estas pérdidas pueden resultar en el

cambio de la composición del metal de soldadura, pudiendo afectar las propiedades de

la soldadura (Debroy, 1995).

. 1 . . . 13 . 4 1 0

0 H T T

Y t T

T NET m

1.3.4. Evolución microestructural

De múltiples trabajos que se han desarrollado sobre consumibles aceros de alta

resistencia en los últimos 25 años la mayoría se dedicaron a obtener una máxima

tenacidad y ductilidad para un nivel de resistencia dado, a través del control

microestructural del metal de soldadura. La microestructura final del metal de soldadura

dependerá de complejas interacciones entre muchas variables importantes como:

a) El contenido de aleación total, b) Concentración, composición química y distribución

de tamaños de las inclusiones no metálicas, c) Microestructura de solidificación, d)

Tamaño de grano austenítico primario y e) El ciclo térmico. En este sentido la evolución

microestructural estará influenciada por fenómenos como las reacciones metal-gas o

metal-escoria, el proceso de solidificación, la formación de inclusiones y las

transformaciones de fase en estado sólido, siendo las variables operativas del proceso

controlantes de dichos fenómenos. (Grong y Matlock, 1986)

1.3.5. Solidificación

En soldadura a medida que la fuente de calor interactúa con el material la severidad del

ciclo térmico que experimental el material varía de zona en zona, pudiendo identificarse

tres regiones principales en la soldadura. Estas son la zona fundida (ZF) o columnar

(ZC), la zona afectada térmicamente (ZAT) y el metal base (MB) no afectado por la

presencia de la fuente de calor. La zona fundida (ZF) es la que experimenta la fusión y

posterior solidificación. Además, debido a que la fuente está en movimiento la

solidificación es un proceso dinámico, que está relacionado depende con la velocidad de

soldadura. Cuando se requiere precalentamiento los gradientes de temperatura se ven

afectados (Kou, 1987).

Las características de la solidificación en soldadura son únicas en este proceso

tecnológico (Debroy, 1995). Sin embargo, la mayoría del conocimiento sobre la

solidificación de la pileta de soldadura proviene de la extrapolación del conocimiento de

solidificación de fundiciones, lingotes y monocristales con menores gradientes térmicos

y menores velocidades de crecimiento (Davies, y Garland, 1975 y David y Vitek, 1989).

Además, las teorías de solidificación rápida han sido extendidas a la solidificación de

soldaduras a muy altas velocidades de enfriamiento (Mehrabian, 1982). El uso del

modelo de aleación monocristalina resultó en un nuevo enfoque del rol de la geometría

de la pileta líquida y del proceso de selección de crecimiento de dendritas en el

1.3.6. Defectos de solidificación

Entre una amplia variedad de defectos que pueden encontrarse en la fundición, muchos

de ellos resultan por una mala práctica. Sin embargo, hay tres tipos de defectos de

solidificación más importantes: a) Porosidad producida por atrape o generación de

burbujas de gas en el líquido, b) Fisuras por contracción formadas cuando el metal es

auto traccionado por tensiones térmicas durante el enfriamiento y c) Cavidades por

rechupes que aparecen como resultado de la contracción volumétrica asociada con la

transformación líquido-sólido. Estos defectos pueden ser evitados mediante el

desgasado, el control de los gradientes térmicos y la promoción de la solidificación

direccional, respectivamente. Las cavidades por rechupes sólo son esperables en

soldadura cuando la pileta es muy grande (Davies y Garland, 1975).

1.3.7. Predicción de la microestructura

Los factores principales que influyen en el desarrollo microestructural durante el

enfriamiento a temperatura ambiente del metal de soldadura son (Easterling, 1983): a)

El proceso de soldadura en sí mismo que definirá el tamaño y la geometría de la pileta

líquida, b) La composición final del metal fundido que es influenciada por el metal de

aporte, el metal base, los fundentes, gases, humedad ambiente, etc., y sus efectos en el

sobreenfriamiento constitucional y en la segregación, c) La velocidad de soldadura y sus

efectos sobre la velocidad de solidificación, la morfología de los granos y la

segregación, d) El ciclo térmico de la soldadura y su influencia sobre el engrosamiento

microestructural y los productos de transformación a través de la velocidad de

enfriamiento y e) El efecto de la composición química del metal de soldadura sobre la

templabilidad del material, especialmente durante el recalentamiento o en soldaduras

multipasadas.

Puede utilizarse como herramientas las curvas CCT o TTT, de acuerdo al caso de

aplicación o a la finalidad buscada, para predecir el desarrollo microestructural del

metal de soldadura para una dada composición química del metal de soldadura e historia

térmica. Sin embargo, es complicado poder combinar todos los aspectos mencionados

anteriormente como controlantes de dicho desarrollo en un solo diagrama, por lo que el

alcance de estos diagramas es limitado pero útil a fin de mostrar la tendencia de las

curvas cinéticas C a moverse en tiempos o temperaturas, o cambios de forma y tamaño

1.3.8. Zona afectada por el Calor

Cuando partes estructurales son soldadas por fusión, en la junta, el material de ambos

componentes es calentado hasta su punto de fusión bajo condiciones de restricción

impuestas por la geometría del sistema. Debido a este severo ciclo térmico la estructura

original del material y sus propiedades son modificadas en una región cercana a la

soldadura. Este volumen de material afectado térmicamente se lo denomina usualmente

como zona afecta por el calor (ZAC). Esta zona es convenientemente divida en

sub-zonas, las que se pueden observar en la Figura 1.2 para el caso de un acero.

Figura 1.2: Diagrama esquemático de la zona afectada por el calor y las sub-zonas

derivadas indicadas sobre un diagrama Fe-Fe3C (Easterling, 1983)

1.3.9. Propiedades mecánicas

El avance en el modelado de las propiedades mecánicas ha sido relativamente lento,

especialmente si este no es del tipo empírico. Un primer paso ha sido la obtención de

ecuaciones de regresión que relacionan la composición química y las propiedades

mecánicas. El análisis de regresión tiene la limitación del conjunto de datos

experimentales sobre el que es realizado, perdiendo un carácter más general del tipo

1.3.10.Resistencia y tenacidad

La resistencia de cualquier acero está controlada por una serie de factores, como son el

porcentaje de carbono, elementos aleantes, entre otros. Los endurecimientos por

precipitación y por solución sólida están gobernados principalmente por el contenido de

aleantes, mientras que un endurecimiento adicional puede obtenerse por refinamiento

del grano y de la subestructura de dislocaciones, la que es función tanto del contenido

de aleación como de la historia termomecánica (Abson y Pargeter, 1986).

En soldadura, en general, la resistencia y la dureza de los depósitos es alta. Esto se debe

a la abundancia de impurezas y elementos de aleación los que, en combinación con las

rápidas velocidades de enfriamiento, tienden a promover menores temperaturas de

transformación. Muchos de los productos de transformación a estas bajas temperaturas,

particularmente la bainita, tienen una muy alta densidad de dislocaciones, que, junto con

el endurecimiento por solución sólida, causa la alta dureza y resistencia de los

depósitos. Un factor adicional que probablemente contribuye a la dureza del metal de

soldadura es la deformación plástica debida a las tensiones residuales, la que aumenta la

densidad de dislocaciones en todos los componentes microestructurales (Easterling,

1983).

La resistencia a la iniciación de fractura por clivaje está controlada por el límite de

fluencia, el tamaño del grano, el tamaño y naturaleza de las incipientes microfisuras y

por la resistencia al clivaje inherente de la ferrita (Abson y Pargeter, 1986).

1.4. PROBLEMA

¿Cómo influye el porcentaje de carbono equivalente del acero estructural soldado

mediante proceso GMAW en la soldabilidad evaluada según el código AWS D1.1.?

1.5. HIPÓTESIS

Al variar el porcentaje de carbono equivalente de acero estructural soldado mediante

proceso GMAW varia la soldabilidad evaluada según el código AWS D1.1.

1.6. OBJETIVOS

1.6.1. Objetivo general

Determinar la Influencia del porcentaje de carbono equivalente de acero

estructural soldado mediante proceso GMAW en la soldabilidad evaluada según

el código AWS D1.1.

1.6.2. Objetivos específicos

Realizar un análisis microestructural y dureza en cada acero estructural

Determinar la soldabilidad de los aceros ASTM A 36,ASTM A 572 Gr 50 y

DOMEX, según el código AWS D1.1.

1.7. JUSTIFICACIÓN DEL PROBLEMA

El presente estudio intenta establecer procedimientos de soldadura debidamente

estudiados y calificados con la finalidad de proporcionar al sector de la construcción

una herramienta adecuada para la unión por soldadura de aceros estructurales y evaluar

la soldabilidad de estos aceros, nos planteamos el estudio de la soldabilidad de tres tipos

CAPÍTULO II

II. MATERIALES Y MÉTODOS

2.1. OBJETO DE ESTUDIO

El objeto de estudio de éstos 03 tipos de acero de diferente carbono equivalente, es

estudiar la soldabilidad de estos aceros, los cuales fueron proporcionados por la empresa

metal mecánica METAL SUR DEL PERÚ S.A.C en planchas de 4 x 8 pulgadas las

cuales fueron soldadas utilizando el proceso de arco con protección gaseosa con

soldadura de canal y junta a tope en posiciones 1G. La composición química y

propiedades mecánicas según norma y certificado de calidad del producto se muestra en

las tablas 2.1 HASTA 2.5.

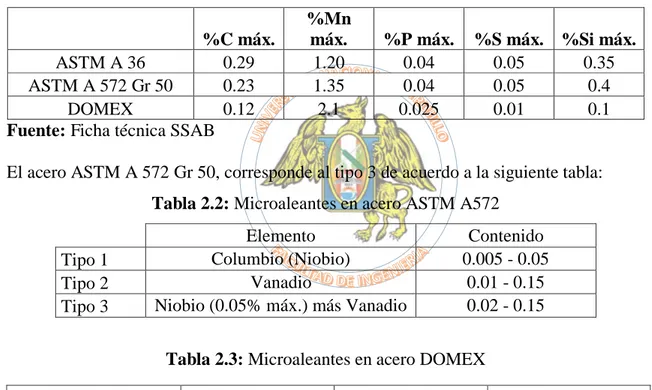

Tabla 2.1: Composición química

%C máx.

%Mn

máx. %P máx. %S máx. %Si máx.

ASTM A 36 0.29 1.20 0.04 0.05 0.35

ASTM A 572 Gr 50 0.23 1.35 0.04 0.05 0.4

DOMEX 0.12 2.1 0.025 0.01 0.1

Fuente: Ficha técnica SSAB

El acero ASTM A 572 Gr 50, corresponde al tipo 3 de acuerdo a la siguiente tabla:

Tabla 2.2: Microaleantes en acero ASTM A572

Elemento Contenido

Tipo 1 Columbio (Niobio) 0.005 - 0.05

Tipo 2 Vanadio 0.01 - 0.15

Tipo 3 Niobio (0.05% máx.) más Vanadio 0.02 - 0.15

Tabla 2.3: Microaleantes en acero DOMEX

Tabla 2.4: Propiedades mecánicas

Límite de Fluencia (mín.)

Resistencia a la Tracción

(mín.) Elongación Min.

Mpa PSI Mpa PSI

ASTM A 36 250 36000 400 58000 20

ASTM A 572

Gr 50 345 50000 450 65000 18

DOMEX 500 60000 550 79200 14

Fuente: ficha técnica SSAB

%Al máx. %Nb máx. %V máx. %Ti máx.

Las especificaciones del procedimiento de soldadura, se elaboraron tomando como

referencia la Norma de Soldadura Estructural para Acero ANSI/AWS D1.1-2015, de la

Sociedad Americana de Soldadura, esta norma nos proporciona los parámetros y el tipo

de ensayos a realizar y el criterio de evaluación de los mismos para obtener una unión

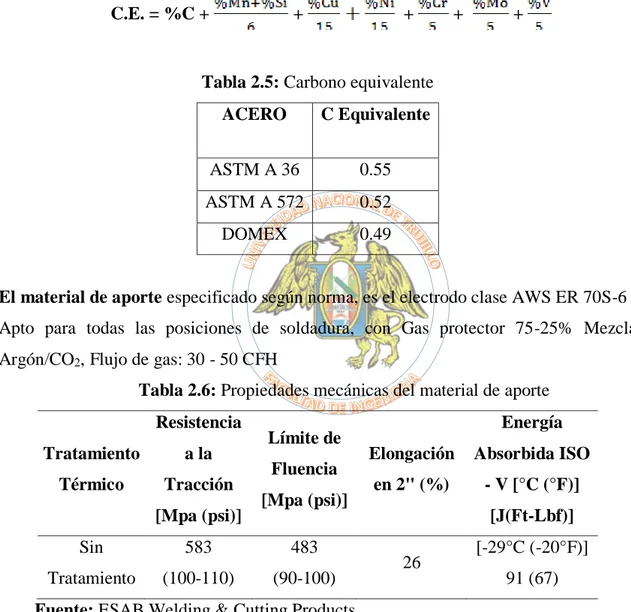

soldada que cumpla con los requerimientos especificados. Carbono equivalente (C.E.)

se determinó por la siguiente fórmula:

C.E. = %C + + + + +

Tabla 2.5: Carbono equivalente

ACERO C Equivalente

ASTM A 36 0.55

ASTM A 572 0.52

DOMEX 0.49

El material de aporte especificado según norma, es el electrodo clase AWS ER 70S-6

Apto para todas las posiciones de soldadura, con Gas protector 75-25% Mezcla

Argón/CO2, Flujo de gas: 30 - 50 CFH

Tabla 2.6: Propiedades mecánicas del material de aporte

Tratamiento Térmico Resistencia a la Tracción [Mpa (psi)] Límite de Fluencia [Mpa (psi)] Elongación

en 2" (%)

Energía

Absorbida ISO

- V [°C (°F)]

[J(Ft-Lbf)] Sin Tratamiento 583 (100-110) 483

(90-100) 26

[-29°C (-20°F)]

91 (67)

Fuente: ESAB Welding & Cutting Products.

2.2. EQUIPOS E INSTRUMENTOS

Máquina de soldar XMT 450

Máquina de corte LECCO MSX 205

Máquina hidráulica para ensayo de tracción

Microscopio Metalográfico invertido Karl Zeiss modelo AXIOVERT A1

2.3. MÉTODOS

El método es inductivo - deductivo, inductivo porque de los resultados obtenidos

en las muestras podemos inferir con una probabilidad de error a la población, y

deductivo porque de las teorías aceptadas en la comunidad científica sobre

metalurgia de la soldadura es posible comprender teóricamente los resultados y

particularizar a las muestras que se incluyen como propuesta de estudio en el

presente trabajo de investigación

2.3.1. Diseño experimental: El diseño de contrastación usado con la finalidad de

recolectar datos confiables, Diseño con estímulos diferentes, sin pre prueba

y con post prueba. El factor es el carbono equivalente y la variable

dependiente es la soldabilidad evaluada de acuerdo al código AWS D1.1

mediante la resistencia a la tracción, tensión de fluencia y macrografía.

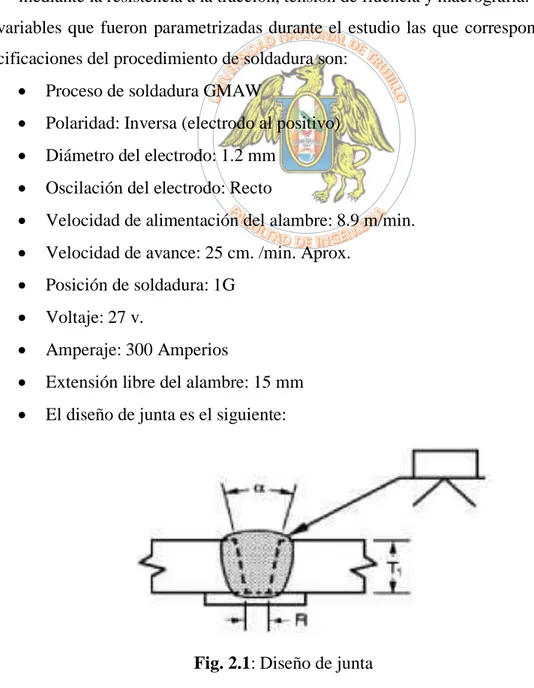

Las variables que fueron parametrizadas durante el estudio las que corresponden a las

especificaciones del procedimiento de soldadura son:

Proceso de soldadura GMAW

Polaridad: Inversa (electrodo al positivo) Diámetro del electrodo: 1.2 mm

Oscilación del electrodo: Recto

Velocidad de alimentación del alambre: 8.9 m/min. Velocidad de avance: 25 cm. /min. Aprox.

Posición de soldadura: 1G Voltaje: 27 v.

Amperaje: 300 Amperios

Extensión libre del alambre: 15 mm El diseño de junta es el siguiente:

Las variables no controlables son temperatura ambiental, la eficiencia térmica del

proceso y humedad relativa

Variable independiente:

Carbono equivalente: 0.55, 0.52, 0.49

Variable dependiente:

Soldabilidad: Resistencia a la tracción: Mpa

Tensión de fluencia: Mpa

Inspección visual y Macrografía

2.3.2. Procedimiento experimental:

Las especificaciones de soldadura se han realizado de acuerdo al código AWS

D1.1-2015. Se cortarán las planchas según las dimensiones preestablecidas, haciendo uso de

una máquina de plasma, luego de dicho corte se pasó a tratar el bisel para el posterior

proceso de soldeo.

- 01 prueba cupón para chapa de acero ASTM A36.

- 01 prueba cupón para chapa de acero ASTM A572.

- 01 prueba cupón para chapa de acero Domex.

Antes de la soldadura (verificar)

1. Preparación de la junta, dimensiones y limpieza. Se debe verificar el ángulo de

los biseles. Cada uno debe medir 22.5° para un ángulo de ranura total de 45°.

2. Dimensiones libres de láminas de respaldo, anillos o insertos consumibles.

3. Alineamiento y encaje de las partes a ser soldadas.

4. Proceso de soldadura y ajuste de máquina.

5. El inspector inspeccionará la preparación antes de ensamblar las piezas de

ensayo.

6. Después que se complete el ensamblaje del cupón el inspector revisará todas las

especificaciones del ensamblaje.

7. Ahora el cupón de ensayo será ubicado en la posición fija.

8. Calidad de soldadura en el apuntalamiento. Durante la soldadura (verificar)

1. Tratamiento de las soldaduras de apuntalamiento.

3. Temperatura de precalentamiento e interpases adecuadas. Las temperaturas

requeridas, para un acero ASMT A36, del metal base de 1/8" hasta 3/4" de

espesor. Las temperaturas mínimas de precalentamiento y entre pasadas deberán

ser como sigue: Cuando las temperaturas del metal base esté por debajo de

32°C, el metal base deberá ser precalentado a un mínimo de 72°C y la mínima

temperatura entre pases deberá mantenerse durante la soldadura.

4. Secuencia de pases de soldadura. Al finalizar el primer pase, se deja enfriar un

poco la plancha antes de iniciar en segundo pase. Se inspecciona no debe existir

falta de fusión, falta de penetración, socavación y poros, luego se esmerila

ligeramente para corregir algunas imperfecciones.

5. Limpieza de interpases.

6. Condiciones de la raíz previa a la soldadura. Para el pase en caliente o de re

lleno se usa la misma técnica de vaivén, pero con una intensidad de corriente

ligeramente superior para refundir algunas imperfecciones del primer pase. Se

debe tener cuidado de hacer pausa en los extremos del movimiento de vaivén

con el arco corto para evitar socavación. El relleno debe quedar ligeramente por

debajo de la superficie de la plancha o a ras, no debe quedar por encima o muy

por debajo de la superficie de la plancha a fin de facilitar la uniformidad del pase

de acabado

7. Pase de acabado: El pase de acabado también se hace usando el movimiento de

vaivén, teniendo el cuidado de hacer pausa con el arco corto en los extremos

laterales del vaivén para rellenar esa zona y evitar la socavación

8. Conformidad con el procedimiento de soldadura aplicable. Después de la soldadura.

1. Apariencia final de la soldadura.

2. Tamaño final de la soldadura.

3. Extensión de la soldadura.

4. Discontinuidades, fisuras, mordeduras, traslape, porosidad e inclusiones de

escoria expuestas, refuerzos inaceptables y no uniformidad de las caras de

soldadura. (Instituto argentino de siderurgia. 1999)

5. Exactitud dimensional.

Ensayo de tracción

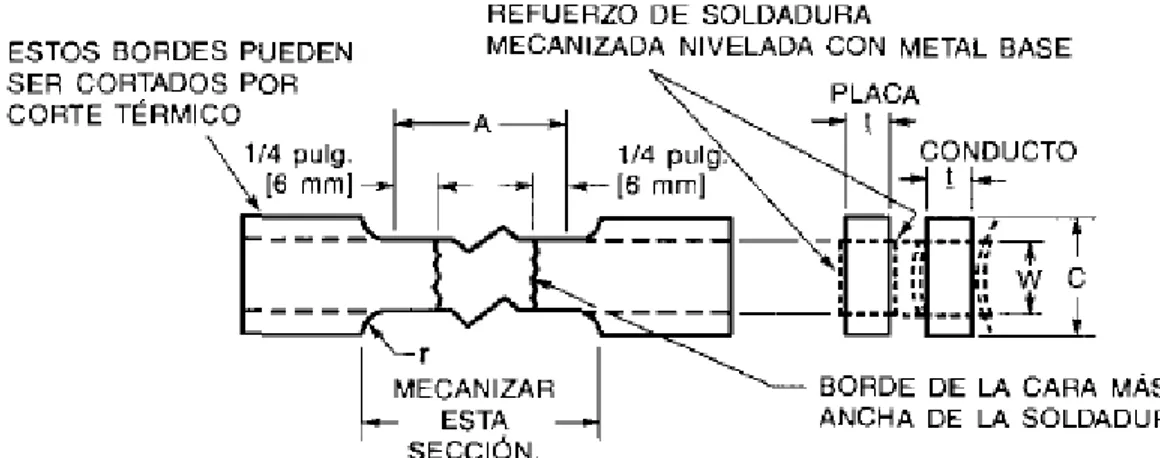

Las Probetas de tracción de sección reducida (véase Figura 2.2). Es de acuerdo a la

subsección 4.9.3.4 de AWS D1.1. Antes del ensayo se debe medir el ancho menor y el

espesor correspondiente de la sección reducida. La probeta se debe romper bajo la carga

de tracción y se debe determinar la carga máxima. Se debe obtener el área transversal

multiplicando el ancho por el espesor. La resistencia a la tracción se debe obtener

dividiendo la carga máxima por el área transversal.

Los Criterios de aceptación para ensayos de tracción de sección reducida de acuerdo a la

subsección 4.9.3.5 de AWS D1.1. Donde se especifica que la resistencia a la tracción no

debe ser inferior al mínimo del rango de tracción especificado del metal base utilizado.

La probeta de ensayo debe probarse según ASTM A370, Ensayos mecánicos de

productos de acero.

Figura 2.2: Probeta para ensayo de tracción de junta directa a tope (AWS D1.1-2015).

Inspección visual y ensayo de Macro ataque

Las probetas para el ensayo de macro ataquen, de juntas directas a tope, deben ser

preparadas de la siguiente manera:

Las secciones transversales atacadas deben tener penetración completa con el metal

base, libre de fisuras para soldadura de canal simple en V o doble V. Las probetas de

ensayo se deben preparar con un acabado adecuado para el examen de macro ataque. Se

debe utilizar una solución adecuada para que el ataque proporcione una definición clara

de la soldadura.

Los criterios de aceptación para inspección visual y el ensayo de macro ataque de

acuerdo a la subsección 4.9.4.1 de AWS D1.1-2015. Para que la calificación sea

aceptable, la probeta inspeccionada visualmente debe cumplir con los siguientes

(a) sin grietas

(b) fusión completa entre las capas adyacentes del metal de soldadura y entre el metal

de soldadura y el metal base

CAPÍTULO III

III. RESULTADOS Y DISCUSIÓN

Se estudió el Influencia del porcentaje de carbono equivalente del acero estructural

soldado mediante proceso GMAW en la soldabilidad evaluada de acuerdo a los

requerimientos establecidos en el código ANSI/AWS D1.1-2015 de la Sociedad

Americana de Soldadura. En la figura 3.1 se muestran las pruebas cupón para los tres

tipos de acero y en la tabla 3.1 se muestran las propiedades mecánicas de los aceros en

estudio de acuerdo a su condición de suministro (sin soldadura).

Fig.; 3.1: Pruebas cupón para los tres tipos de acero

Tabla 3.1: propiedades mecánicas de los aceros en condición de suministro

ACERO

C

Equivalente Límite de Fluencia

Resistencia a la Tracción

% Mpa PSI Mpa PSI

ASTM A 36 0.55 260 37440 425 61200

ASTM A 572 Gr 50

0.52

360 51840 485 69840

DOMEX 0.49 535 77040 584 84096

3.1. EVALUACIÓN DE LA SOLDABILIDAD

Los resultados se aprecian en la tabla 3.2 para los aceros ASTM A36 y ASTM

A572 las probetas iniciaron la falla en la zona correspondiente al metal base y el

Tabla 3.2: Resultado de ensayo de tracción de probetas soldadas

TENSION DE FLUENCIA

Mpa

RESISTENCIA A TRACCIÓN

Mpa

C equivalente R1 R2 R3 R4 R1 R2 R3 R4

0.55 295 272 268 302 458 431 463 471

0.52 364 368 384 372 491 506 515 490

0.49 525 512 495 481 587 609 599 579

De acuerdo al criterio de calidad y aceptabilidad en la norma ANSI/AWS D1.1-2015,

el cual especifica que la resistencia a la tracción no debe ser inferior al mínimo del

rango de tracción especificado del metal base utilizado. En las corridas experimentales

obtenemos resultados que muestran buena soldabilidad para las condiciones de soldeo

especificadas, es de notar que al variar el carbono equivalente también varía la

resistencia obtenida. Aunque en todas las condiciones estudiadas se cumple con el

requerimiento de calidad establecido por ANSI/AWS D1.1-2015. (comparar tablas 2.4 y

Tabla 3.3: Estadística descriptiva de los resultados de ensayo de tracción TENSIÓN DE FLUENCIA RESISTENCIA A TRACCIÓN % CARBONO EQUIVALENTE 0.55

1 295 458

2 272 431

3 268 463

4 302 471

Media 284,25 455,75

0.52

1 364 491

2 368 506

3 384 515

4 372 490

Media 372,00 500,50

0.49

1 525 587

2 512 609

3 495 599

4 481 579

Media 503,25 593,50

Las tablas 3.3 y 3.4 muestran la estadística descriptiva de los resultados, en la tabla 3.5

se registra el valor más bajo o mínimo de la probeta de tracción, en todos los casos se

supera el requerimiento mínimo establecido en el código.

Tabla 3.4: Estadística descriptiva del resultado de Tensión de fluencia

TENSIÓN DE FLUENCIA

% CARBONO EQUIVALENTE

Mínimo Media Desv. típ.

0.55 268 284,25 16,780

0.52 364 372,00 8,641

Tabla 3.5: Estadística descriptiva de los resultados de ensayo de tracción

RESISTENCIA A TRACCIÓN

% CARBONO EQUIVALENTE

Mínimo Media Desv. típ.

0.55 431 455,75 17,347

0.52 490 500,50 12,124

0.49 579 593,50 13,204

En las figuras 3.2 y 3.3 se presentan las tendencias de los resultados, se aprecia que, a

disminuir la composición de carbono equivalente, aumenta la resistencia a tracción y

también la tensión de fluencia. Los aceros ASTM A 572 y Domex son micro aleados de

bajo contenido de carbono, denominados también HSLA, por sus siglas en ingles de alta

resistencia y baja aleación, esta condición les permite alcanzar mayores niveles de

resistencia y al mismo tiempo soldables. Previo al desarrollo de estos aceros, se

precisaban mayores niveles de resistencia aumentando el contenido de carbono del

acero, pero afectaba negativamente la soldabilidad. Este fenómeno que ocurre de mayor

resistencia y con menor contenido de carbono, es debido a la adición de pequeñas

cantidades de Niobio, Titanio y Vanadio, la función principal de estos elementos es

influir y distintos fenómenos, como son el control de la recristalización, las

transformaciones de fase y la formación de precipitados con efecto endurecedor.

La adición de algunos microaleantes puede modificar la temperatura de no

recristalización, pudiendo acumular la deformación en la austenita y poder diseñar

procesos termo mecánicos más eficientes (control de la recristalización).

El uso de micro aleados como Nb o Mo pueden disminuir la temperatura de inicio de

transformación (transformaciones de fase) consiguiendo así que formen estructuras más

complejas que contribuyan a una mayor resistencia en el material (Deardo, A., 2003,

Cizek, P.; Wynne, B., Davies, C., Hoggson, P., 2015)

Mediante la apropiada selección de microaleantes y tratamientos termo mecánicos se

puede favorecer la formación de una precipitación fina y homogéneamente distribuida

por la matriz (formación de precipitados) que mejora sustancialmente la dureza y

resistencia del material (Sobral, M., Mei, P., Kestenbach, H., 2004)

Gracias a ello, se pueden obtener elevados valores de resistencia, comparable a la de los

aceros con mayor contenido de carbono, pero con contenidos en carbono tan bajos que

posible obtener piezas de menor sección, consiguiendo así mejores rendimientos y

diseños más eficientes.

En función de las características mecánicas que primen en cada caso la cantidad y

combinación de los elementos varían. Los aceros para fabricación de chapa, no suelen

tener contenidos de C superiores a 0.25% en peso, tampoco superiores a 2% en Mn,

asegurando de esta forma que el producto final posea buena conformabilidad y

soldabilidad.

La función principal de los elementos microaleantes es la de endurecer la

microestructura mediante tres mecanismos diferentes: endurecimiento por solución

sólida, afino de grano y endurecimiento por precipitación. El endurecimiento de la

matriz por solución solida depende exclusivamente de la composición del acero,

mientras que los otros dos mecanismos vienen definidos tanto por la composición como

por las condiciones de los tratamientos termo mecánico.

El contenido de carbono determina el nivel de resistencia de los aceros. En función del

producto y tipo y calidad del acero, la cantidad de carbono en productos laminados

pueden variar entre 0.12 y 0.25 % en peso. Sin embargo, en aquellos casos donde se

precisa niveles muy bajos en carbono para tener una buena soldabilidad, los contenidos

en carbono se reducen hasta un 0.06% en peso.

Vanadio contribuye al aumento de resistencia de los aceros mediante el mecanismo de

precipitación. Durante el precalentamiento, el V se encuentra en solución sólida y solo

precipita durante o tras transformaciones de la austenita a ferrita, dando lugar a

precipitados finos. El tamaño y distribución de estos precipitados depende tanto de la

composición como de las variables del proceso de laminación (Baker, T. 2009)

El Niobio contribuye al aumento de la resistencia de dos maneras distintas. A altas

temperaturas, el Nb se combina con C y el N para dar lugar a precipitados inducidos por

deformación. Estos, son capaces de retrasar o hasta inhibir la recristalización de la

austenita, lo que permite obtener austenita deformada antes de la transformación,

logrando así un tamaño de grano más fino en el producto final y al mismo tiempo se

favorece la formación de fases no poligonales que también contribuyen al aumento de la

resistencia (Lakshmanan, V., Kirkaldy, J. ,1984, Jia, T.; Militzer, M. 2014). Por otro

lado, durante o tras la transformación el Nb también puede precipitar en forma de

carbonitruros, esta vez más finos y distribuidos en la matriz ferritica (Yza- Mendia, A.;

Altuna, M., Pereda, B.; Gutiérrez, I. 2012). Estos contribuyen al endurecimiento por

precipitación, ya que bloquean el movimiento de las dislocaciones del material cuando

El Titanio se combina con el N dando lugar a precipitados que son una eficaz manera de

controlar el tamaño de grano de austenita, ya que anclan sus juntas de grano (Kejian, H.;

Baker, T. 1993). Para una mayor efectividad, conviene que los precipitados formados

sean finos y se encuentren dispersos por la matriz. Su tamaño depende de la relación

estequiometrica Ti/N y de la velocidad de enfriamiento. (Fernandez, A., Uranga, P.;

Lopez, B. 2000). Como contrapartida, el uso de Ti implica el control de los procesos de

colada, debido a los TiN pueden formarse durante la solidificación, lo que daría

precipitados de gran tamaño que no serían efectivos.

Del análisis de resultados podemos inferir que al variar el porcentaje de carbono

equivalente de acero estructural soldado mediante proceso GMAW varia la soldabilidad

evaluada según el código AWS D1.1. Los tres tipos de aceros en estudio presentan

buena soldabilidad, En el caso del acero micro aleado DOMEX (0.49% de carbono

equivalente y 0.12% de Carbono), ASTM A572 (0.52 % de carbono equivalente y

0.23% de carbono) se presentan las mejores propiedades. La mayor resistencia con

menor contenido de carbono, es debido a la adición de pequeñas cantidades de Niobio,

Titanio y Vanadio, la función principal de estos elementos es influir y distintos

fenómenos, como son el control de la recristalización, las transformaciones de fase y la

formación de precipitados con efecto endurecedor. El acero ASTM A36 (0.55% de

carbono equivalente y 0.29% de carbono) tiene buena soldabilidad, aunque sus

propiedades son inferiores a los aceros microaleados.

Fig.3.3: Influencia del % carbono equivalente en la resistencia a la fluencia

El Análisis de varianza univariante resultados resistencia a tracción y fluencia: El

análisis de varianza, indica que hay un efecto significativo de la composición de

carbono equivalente sobre la resistencia a la tracción y tensión de fluencia. p=0.0

menor a 0.05, tal como se parecía en la tabla 3.6 y 3.7.

Tabla 3.6: Análisis de varianza univarianteresistencia a tracción

ANOVA de un factor

RESISTENCIA A TRACCIÓN

Suma de cuadrados

gl Media cuadrática

F Sig.

Inter-grupos

39502,167 2 19751,083 95,224 ,000

Intra-grupos

1866,750 9 207,417

Tabla 3.7: Análisis de varianza univarianteresistencia a fluencia

ANOVA de un factor

TENSIÓN DE FLUENCIA

Suma de cuadrados

gl Media cuadrática

F Sig.

Inter-grupos

97183,500 2 48591,750 200,470 ,000

Intra-grupos

2181,500 9 242,389

Total 99365,000 11

3.2. INSPECCIÓN VISUAL Y ENSAYO DE MACROGRAFÍA

Las evaluaciones de las probetas se han realizado de acuerdo al código AWS

D1.1-2015, en la subsección 4.9.4.1 calificación de soldaduras, el requerimiento es una

soldadura libre de fisuras en la zona de soldadura o zona afectada por el calor, mostrar

fusión completa, libre de solapes, socavado no mayor a 1/32” (1 mm), las macro

estructuras muestran que se cumple con los requerimientos de calidad por inspección

visual de AWS.

Fig 3.5: Inspección visual

3.3. RESULTADOS DEL ENSAYO DE DUREZA

Para tener un criterio de evaluación, se toma el Anexo XVI del código AWS

D1.1-2015, el cual en el punto XI3.3 refiere que, según pruebas de laboratorio, la fisuración

en la zona afectada por el calor no ocurre, si esta zona presenta durezas por debajo de

350 HV. En nuestro estudio cuando la soldadura se realizó sin precalentamiento, en

ambas posiciones de soldeo, las durezas fueron mayores a 350 HV, en la zona afectada

por el calor, por lo que se presume que podrían existir problemas de fisuración en esta

zona.

Tabla 3.8: Resultados de los ensayos de dureza (HV)

C equivalente

%

Metal

Base Zona ZAT

Zona de

Fusión Observación

0.55 151 190 163

Dureza máxima

encontrada: 190 HV -

ZAC, CONFORME

0.52 166 209 187

Dureza máxima

encontrada: 209 HV -

ZAC, CONFORME

0.49 295 246 208

Dureza máxima

encontrada: 246HV -

Podemos concluir los tres tipos de acero tiene buena soldabilidad de acuerdo al código

AWS D1.1-2015, y es posible realizar un registro de procedimientos de soldadura

calificado con las especificaciones establecidas en el presente trabajo. Cabe resaltar que

las mejores propiedades se obtienen con el acero DOMEX (0.49% CE).

3.4. EVALUACIÓN MICROESTRUCTURAL

Acero ASTM A 36

Acero ASTM A 572

Acero DOMEX

CAPÍTULO IV

CONCLUSIONES

Hay un efecto significativo del porcentaje de carbono equivalente del acero

estructural soldado mediante proceso GMAW en la soldabilidad evaluada según

el código AWS D1.1.

El acero micro aleado DOMEX (0.49% de carbono equivalente y 0.12% de

Carbono), ASTM A572 (0.52 % de carbono equivalente y 0.23% de carbono)

presentan las mejores propiedades. El aumento de resistencia de los aceros con

menor contenido de carbono es debido a la adición de pequeñas cantidades de

Niobio, Titanio y Vanadio.

Los tres tipos de aceros estudiados presentan buena soldabilidad.