Mejora de diseño para un cortador divisor neumático para masa de harina de trigo

Texto completo

(2) MEJORA DE DISEÑO PARA UN CORTADOR DIVISOR NEUMÁTICO PARA MASA DE HARINA DE TRIGO. Danilo Andrés Tamayo Pérez. Cód. 20141375041 datamayop@correo.udistrital.edu.co Juan José Pérez Quevedo. Cód. 20131375109 bmwracingf1@hotmail.com. Trabajo de grado para optar por el título de Ingeniero Mecánico. Tutor de Proyecto Ing. Alexander Alvarado. UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS. FACULTAD TECNOLÓGICA. PROYECTO CURRICULAR: INGENIERIA MECÁNICA. BOGOTÁ DC. 2016. 2.

(3) Nota de aceptación ______________________________ ______________________________ ______________________________ ______________________________ ______________________________ ______________________________. ____________________________ Presidente del jurado. ____________________________ Jurado Ing.. ____________________________ Jurado Ing.. Bogotá D.C. 22 Septiembre de 2016.. 3.

(4) Dedicatoria.. La responsabilidad de este proyecto de grado es exclusiva de los autores. 4.

(5) CONTENIDO pág.. 1. INTRODUCCIÓN………………………………………………………………..…….16. 2 OBJETIVOS.........................................................................................................16. 2.1. OBJETIVO GENERAL..................................................................................................16. 2.2. OBJETIVOS ESPECIFICOS.........................................................................................17. 3 MISIÓN…………………………………………………………………………….……17. 4 MARCO TEÓRICO…………………………………………………….………………18. 4.1. MÁQUINA DIVISORA DE MASA DE HARINA DE TRIGO MANUAL……... ………………18. 4.2. CORTADOR DIVISOR NEUMÁTICO PARA MASA DE HARINA DE TRIGO...…………..19. 4.3. CORTADOR DIVISOR QUE REDONDEA AUTOMÁTICAMENTE…...……………22. 4.4. DIVISORAS DE MASA ROBOCUT 2 HIDRÁULICA……………………...…………24. 5. PLANTEAMIENTO DEL PROBLEMA CON EL CORTADOR DIVISOR NEUMÁTICO PARA MASA DE HARINA DE TRIGO……………………….………. 25. 6 REQUERIMIENTOS DEL CLIENTE……...............…………………………………26. 5.

(6) 6.1. IDENTIFICACIÓN DEL CLIENTE………………………………………………...…… 26. 6.2. DETERMINACIÓN REQUERIMIENTOS DEL CLIENTE………………….........….. 26. 7 BENCHMARKING………………………………………………….…………………..30. 7.1. VALORACION DE USO………………………………………………………………….30. 7.2. VALORACION DE COSTO……………………………………………….……………..31. 8 DESPLIEGUE DE FUNCIÓN DE CALIDAD (QFD)………………………………...31. 8.1 REQUERIMIENTOS DEL CLIENTE CON LAS ESPECIFICACIONES DE INGENIERÍA………………………………………………………………………....……….……31. 8.2. CÁLCULO DE LAS PRIORIDADES EN LAS ESPECIFICACIONES TÉCNICAS…32. 8.3. IDENTIFICACIÓN Y EVALUACIÓN DE LA COMPETENCIA. (BENCHMARKING QFD) ………………………………………………………………………..33. 8.4 ANÁLISIS COMPETENCIA…………………………………………………….....….……..34. 9. GENERACIÓN Y EVALUACIÓN DE CONCEPTOS…………….....………..36. 9.1. GENERACIÓN DE CONCEPTO…………………………………………......…………36. 9.2. INTEGRACIÓN DE CONCEPTOS…………………………………………........……..37. 6.

(7) 9.3 TABLA DE COMBINACIÓN DE CONCEPTOS…………………………………......…….37. 9.4 EVALUACIÓN DE CONCEPTOS…………………………………………………………...39. 9.5 JUICIO DE FACTIBILIDAD METODOLOGÍA DE LA LISTA DE CHEQUEO…………..39. 9.6 REVISIÓN SOBRE TECNOLOGÍA NECESARIA, LISTA DE CHEQUEO……………..40. 9.7 CUMPLIMIENTO DE LAS FUNCIONES MATRIZ DE DECISIÓN…………….………...41. 9.8 CUMPLIMIENTO CON LOS REQUERIMIENTOS DEL CLIENTE MATRIZ DE DECISIÓN………………………………………………………………………………………….42. 10. ARQUITECTURA DEL PRODUCTO…………………………………………...43. 11 EVALUACIÓN DEL PRODUCTO EN CUANTO A CONFIABILIDAD Y SEGURIDAD (DFR Y FMEA)……………......………………………………………….45. 11.1. ANÁLISIS DE MODO Y EFECTO DE FALLA (FMEA)……………………………….46. 11.2. DIAGRAMA DE PARETO PRIORIDADES PARA ACCIONES DE MEJORA….…..49. 12. EVALUACIÓN DEL PRODUCTO EN CUANTO A IMPACTO AMBIENTAL.49. 12.1. DESARROLLO DE NUEVOS CONCEPTOS……………………………………...…….49. 12.2. REDUCCIÓN DEL USO DE MATERIALES……………………………………………..49. 12.3. OPTIMIZACIÓN DE LAS TÉCNICAS DE PRODUCCIÓN…………………….……….50. 7.

(8) 12.4 OPTIMIZACIÓN DE LOS SISTEMAS DE DISTRIBUCIÓN……………………..……...50. 12.5 REDUCCIÓN DEL IMPACTO AMBIENTAL ……………………………………………..50. 12.6. OPTIMIZACIÓN DE LA VIDA DEL PRODUCTO………………..……………………...50. 12.7. OPTIMIZACIÓN DEL FIN DE VIDA DEL PRODUCTO………………………………...51. 13 PROCEDIMIENTO PARA EVALUAR LA ENSAMBLABILIDAD DE LOS COMPONENTES…………………………………………………………………...……51. 13.1 REPOSICIONAMIENTO DEL COMPONENTE BASE……………………………………………..52. 13.2 DEFINICION DE INTERFACES DONDE SE DESARROLLAN LAS FUNCIONES….53. 13.3 DISEÑO COMPONENTES PARA UN TIPO ESPECÍFICO DE TOMA, MANIPULACIÓN E INSERCIÓN………………………………………………………………...53. 13.4 DISEÑO COMPONENTES TOMANDO EN CUENTA EL ROL DE SU SIMETRÍA (O ASIMETRÍA) EN EL ENSAMBLE………………………………………………………………..54. 13.5 ALINEACIÓN E INSERCIÓN ENTRE COMPONENTES TIPO GUÍAS Y/O CHAFLANES………………………………………………………………………………………54. 14 ANÁLISIS DE DISEÑO Y CÁLCULOS DE LOS ELEMENTOS QUE COMPONEN EL MECANISMO DEL CORTADOR DIVISOR NEUMÁTICO………54. 14.1 MODELO MATEMÁTICO PARA SELECCIÓN DE LOS PISTONES………………….56. 8.

(9) 14.2 SELECCIÓN DE LOS PISTONES………………………………………………………...57. 15 DESCRIPCIÓN DE LAS HERRAMIENTAS DE CÁLCULO Y COMPUTACIONALES EMPLEADAS………………………………………………….62. 15.1. EL SOPORTE ………………………………………………………………………….....62. 15.2. RESULTADOS FINALES………………………………………………………………..64. 15.3 ÁNALISIS DE ELEMENTO VIGA………………………………………………………….66. 16 IDENTIFICACIÓN, SELECCIÓN Y DESCRIPCIÓN DE CONPONENTES PARA LA AUTOMATIZACIÓN DEL EQUIPO…………………………………………68. 16.1. CONSIDERACIONES GENERALES DE AUTOMATIZACIÓN……………………...68. 16.2. CONTROLADOR…………………………………………………………………………68. 16.3. RELÉ LÓGICO PROGRAMABLE (PLR)……………………………………………….69. 16.4. METODOLOGÍA Y PROCEDIMIENTO DE IMPLEMENTACIÓN…………………...70. 16.4.1 SISTEMA DE SUBIDA Y BAJADA DE LA CORTADORA ……………………..…70. 16.4.2 SISTEMA INTERRUPTOR DE CUCHILLAS…………………………………………70. 16.5. SENSOR QUE DETECTA LA PRESENCIA DE LA BANDEJA……………………..70. 16.6. ACTUADORES…………………………………………………………………………...70. 9.

(10) 17. PROCEDIMIENTO……………………………………………………………….71. 17.1 MONTAJE ELÉCTRICO FABRICACIÓN Y MONTAJE DE LA CAJA DE CONTROL............................................................................................................................71 17.2. CABLEADO DE LOS SENSORES Y LOS ACTUADORES.....................................71. 17.3. PRUEBAS DE CONEXIÓN......................................................................................71. 17.4. PROGRAMACIÓN………………………………………………………………………..71. 17.5. LISTADO DE SEÑALES DIGITALES…………………………………………………..74. 18.. ANÁLISIS Y COMPARACION DE COSTOS DE FABRICACION……….....75. 18.1. LISTADO DE ELEMENTOS ESTANDARIZADOS……………………………………75. 18.2. COSTO DE FABRICACIÓN CORTADOR DIVISOR NEUMÁTICO MANUAL……..76. 18.3. SELECCIONAR MATERIALES Y TÉCNICAS DE PRODUCCIÓN RELEVANTES76. 18.5 COSTOS DE OPERACIÓN DE LA MÁQUINA MANUAL NEUMÁTICA CON RESPECTO A LA REDISEÑADA........................................................................................81. 19. CONCLUSIONES………………………………………………………………...82. 20. REFERENCIAS…………………………………………………………………...84. 10.

(11) LISTADO TABLAS pág. TABLA 1 ESPECIFICACIONES TÉCNICAS DIVISORA ELÉCTRICA………………………23 TABLA 2 ESPECIFICACIONES TÉCNICAS DIVISORA ELECTROHIDRÁULICA..............25 TABLA 3 NECESIDADES DEL CLIENTE E IMPORTANCIA RELATIVA…………………...28 TABLA 4 ESPECIFICACIÓN E IMPORTANCIA RELATIVA………………………………….29 TABLA 5 REQUERIMIENTOS DE MAYOR IMPACTO………………………………………..30 TABLA 6 ESPECIFICACIONES TÉCNICAS……………………………………………………32 TABLA 7. BENCHMARKING ……………………………………………………………………..33 TABLA 8 MATRIZ QFD……………………………………………………………………………35 TABLA 9 TABLA DE COMBINACIÓN DE CONCEPTOS……….…………………………….38 TABLA 10 JUICIO DE FACTIBILIDAD………………………………………...………………...40 TABLA 11 TECNOLOGÍA NECESARIA……………………………………………………41 TABLA 12 FUNCIONES DE LA MATRIZ DE DECISIÓN……………………………………..41 TABLA 13 REQUERIMIENTOS CLIENTE………………………………………………………43 TABLA 14 PLAN DE ACTIVIDADES…………………………………….………………………52 TABLA 15 INTERACCIÓN DONDE SE DESARROLLAN LAS FUNCIONES…...…………53 TABLA 16 ACERO ESTRUCTURAL…………………………………………………………….63 TABLA 17 ASTM A36…………………………………………………………………………….66 TABLA 18 LISTADO ENTRADAS DEL PLR…………………………………..………………..74 TABLA 19 COSTOS DE PRODUCTOS COMPETIDORES…………………………………..75. 11.

(12) pág. TABLA 20, COSTO ELEMENTOS DIVISORA NEUMÁTICA MANUAL…………….……….76 TABLAS 21, MATERIALES Y TÉCNICAS DE PRODUCCIÓN RELEVANTES…………….77 TABLA 22, COSTO ELEMENTOS MATERIA PRIMA PARA LA PARTE MECÁNICA…….78 TABLA 23, COSTO ELEMENTOS MATERIA PRIMA PARA LA PARTE ELECTRÓNICA..78 TABLA 24, COSTO GENERAL DEL REDISEÑO………………………………………………79 TABLA 25, PRECIO DE VENTA DE LA MAQUINA DIVISORA NEUMÁTICA REDISEÑADA......................................................................................................................80 TABLA 26, COMPARACIÓN COSTOS OPERACIONALES................................................81 TABLA 27, COMPARACIÓN FINAL DE PRECIO DE COMERCIALIZACIÓN....................82. 12.

(13) LISTADO DE FIGURAS pág. ILUSTRACIÓN 1: PIEZAS CORTADORA MANUAL………………………………….18 ILUSTRACIÓN 2: FUNCIONAMIENTO CORTADOR DIVISOR MANUAL…………19 ILUSTRACIÓN 3: CORTADORA NEUMÁTICA……………………………………….20 ILUSTRACIÓN 4 EXPLOSIONADO DIVISORA NEUMÁTICA……………………...21 ILUSTRACIÓN 5: CORTADORA ELÉCTRICA ……………………………………….22 ILUSTRACIÓN 6 PRODUCTO PROCESADO…………………………………...……23 ILUSTRACIÓN 7, CORTADORA ELECTROHIDRÁULICA ROBOCUT……………24 ILUSTRACIÓN 8: NECESIDADES PRIORIZADAS…………………………………..29 ILUSTRACION 9 VALORACIÓN DE USO……………………………………………30 ILUSTRACIÓN 10 VALORACIÓN DE COSTO……………………………………….31 ILUSTRACION 11 RELACION ENTRE ESPECIFICACIONES TÉCNICAS Y REQUERIMIENTOS DEL CLIENTE…………………………………………………….32 ILUSTRACION 12 QFD ESPECIFICACIONES TÉCNICAS IMPORTANCIA RELATIVA………………………………………………………………………………….33 ILUSTRACIÓN 13 ANÁLISIS DE COMPETENCIA……………………………...……34 ILUSTRACIÓN 14 ANÁLISIS FUNCIONAL……………………………………………36 ILUSTRACIÓN 15, DESCOMPOSICIÓN FUNCIONAL…………………………...…36 ILUSTRACIÓN 16, INTERACCIONES FUNCIONALES E INCIDENTALES…...…43 ILUSTRACIÓN 17 DISEÑO A NIVEL DE SISTEMA/ AGRUPACIÓN......................44 ILUSTRACIÓN 18 ENSAMBLE EXPLOSIVO DEL SISTEMA NEUMÁTICO BÁSICO....................................................................................................................45 ILUSTRACIÓN 19 ANÁLISIS DE MODO Y EFECTO DE FALLA…………………...48. 13.

(14) ILUSTRACIÓN 20 DIAGRAMA DE PARETO…………………………………………49 ILUSTRACIÓN 21 DISEÑO A NIVEL DE SISTEMA Y AGRUPACIÓN EN PROCESO DE ENSAMBLE DEL NUEVO MODELO..................................................................................51 ILUSTRACIÓN 22 CORTE CON MÁQUINA MANUAL……………………………....55 ILUSTRACIÓN 23 DIAGRAMA CUERPO LIBRE PIÑÓN CREMALLERA …..……55 ILUSTRACIÓN 24 ESQUEMA ACTUADOR NEUMÁTICO…………………………..57 ILUSTRACIÓN 25 CONJUNTO DE CORTE: CREMALLERA, CUCHILLAS, TECHO Y TAPA………………………………………………………………………...……..……58 ILUSTRACIÓN 26 FUERZA DE EMPUJE / ÁREA DEL ACTUADOR …………….59 ILUSTRACIÓN 27 ESPECIFICACIONES CILINDRO MINDMAN MCQP……..……60 ILUSTRACIÓN 28 MODELADO SOPORTE…………………………………..………63 ILUSTRACIÓN 29 MODELADO PARA ANSYS WORKBENCH……………………63 ILUSTRACIÓN 30 DISPOSICIÓN DE CARGAS Y ANCLAJES…………………….64 ILUSTRACIÓN 31 ESFUERZOS EQUIVALENTES DE VON MISSES……………64 ILUSTRACIÓN 32 DEFORMACIÓN DE LA PIEZA SOPORTE…………………….65 ILUSTRACIÓN 33 ANÁLISIS DE CICLO DE VIDA…………………………………..65 ILUSTRACIÓN 34 MODELADO DE VIGA…………………………………………….66 ILUSTRACIÓN 35 ENMALLADO ……………………………………………………...67 ILUSTRACIÓN 36 DEFORMACIÓN DE VIGA ……………………………………….67 ILUSTRACIÓN 37 DIAGRAMA GRAFCET DEL PROGRAMA DE LA MAQUINA..72 ILUSTRACIÓN 37, PUNTO DE EQUILIBRIO PARA LAS VENTAS DE LA MAQUINA NEUMÁTICA REDISEÑADA..................................................................80. 14.

(15) LISTADO DE ANEXOS 1. PLANO GENERAL. 2. PLANO PLATO DIVISOR CUCHILLAS. 3. PLANO SOPORTE GUIA. 4. PLANO TAPA DE LAS CUCHILLAS. 5. PLANO TECHO DIVISOR 4 PARTES. 6. PLANO TECHO DIVISOR 12 PARTES. 7. PLANO TECHO DIVISOR 20 PARTES. 8. PLANO PEDESTAL. 9. PLANO VIGA. 10. PLANO MESA. 11. PLANO GUIAS PARA BANDEJA. 12. PLANO PATAS. 13. DIAGRAMA ESFUERZO DE VIGA EN EMPUJE DE PISTONES. 14. DIAGRAMA ESFUERZO DE VIGA EN RETROCESO DE PISTONES.. 15.

(16) 1. INTRODUCCIÓN. Con el siguiente trabajo se pretende realizar el rediseño de una cortadora divisora de masa de trigo por medio de metodologías que permitan obtener un concepto del diseño analizado desde diferentes orientaciones del diseño, para lo cual se desarrolló una serie de procesos que permitieron generar un diseño detallado del equipo que se desea fabricar. Se planteó un orden de actividades que permitieron fundamentar, parcializar y priorizar conceptos que dieran solución a los problemas y necesidades planteadas por los clientes, teniendo en cuenta la competencia, las especificaciones de ingeniería, el análisis funcional y la depuración de conceptos por medio de una evaluación, que permitiera generar un concepto global dominante, como premisa para, comenzar con la fase de diseño detallado. En el diseño detallado se tuvieron en cuenta varios factores que definen el concepto que se desea obtener, se consideraron los materiales, los componentes y las interfaces funcionales, de tal manera que con la ayuda de un software CAD, se pueda hacer una representación gráfica más precisa del concepto que se viene analizando, teniendo en cuenta la facilidad de fabricación y de ensamble sin descuidar y el costo. Aún así es preciso hacer una evaluación de este diseño con respecto, a algunas mejoras que no afectarán la funcionalidad, pero que darán un plus, o mejorarán el desempeño de la máquina de esta forma tendremos dos conceptos dominantes, de tal forma que se podrá considerar después de la evaluación funcional, cual es el más idóneo, para finalmente evaluar el impacto ambiental y el diseño orientado hacia el análisis de modos y efectos de falla.. 2. OBJETIVOS 2.1. OBJETIVO GENERAL. Mejorar el cortador divisor neumático en sus dimensiones, peso y seguridad.. 16.

(17) 2.2 OBJETIVOS ESPECÍFICOS Describir el funcionamiento normal de un cortador divisor neumático con el fin de verificar sus características. Rediseño de la estructura de la máquina. Mejorar el accionamiento seguro de la máquina y la comodidad del operario. Hacer una comparación de costos de fabricación y operación entre las máquinas convencionales, la máquina actual y la máquina rediseñada. Ensamble y pruebas de funcionamiento de la máquina rediseñada. 3 MISIÓN. Rediseñar UN CORTADOR DIVISOR NEUMÁTICO PARA MASA DE HARINA DE TRIGO, con el fin de mejorar un prototipo previamente planteado, con el propósito de aumentar la calidad mediante un proceso de diseño estructurado que permita garantizar dicha calidad del producto en términos de satisfacción del cliente diseñando y creando un sistema automatizado con el fin de facilitar la ejecución de este trabajo garantizando que se realicen acciones automáticas y seguras en el entorno donde esté trabajando, es decir, que sea segura para el operario y la materia prima con la que se trabaja por medio de elementos industriales de la automatización como lo son un PLC, sensores inductivos, electroválvulas entre otros, que permita la realización de este trabajo y así realizar un algoritmo o programa en un controlador lógico programable (PLC) capaz de ejecutar acciones cíclicas en la cortadora de masa de pan cuando el operario de la máquina lo considere necesario, es decir que la máquina esté en modo automático para dicho proceso. Y finalmente garantizar la integridad física tanto del operario, de la máquina y de la materia prima con la que debe trabajar la cortadora, de tal manera que tanto el diseño eléctrico proteja al operario de alguna acción operativa errónea y la estructura de programación ejecute debidamente cada acción de manera lógica y consecuente.. 17.

(18) 4 MARCO TEÓRICO. 4.1. MÁQUINA DIVISORA DE MASA DE HARINA DE TRIGO MANUAL. Esta máquina está constituida por una mesa base que sostiene un mecanismo acoplado sobre un marco, (ilustración 1), sobre el centro del marco se desliza un eje labrado con una cremallera y se une solidario en el extremo inferior a unas cuchillas que se desplazan por las ranuras de un plato seccionado en 36 partes.. Ilustración 1: piezas cortadora manual. Este conjunto de piezas del divisor hace un recorrido hacia abajo y hacia arriba ya que la cremallera se conecta a un piñón; la acción de rotación del piñón se logra por medio de un eje que conecta el contrapeso y la palanca de accionamiento manual, cuando la palanca es accionada hacia abajo el piñón genera un torque y desplaza hacia abajo el eje de la cremallera, la cual unida al plato divisor transmite una fuerza de cizallamiento, generando el corte de la masa de harina, (ilustración 2) que se encuentra contenida en una bandeja soportada sobre la superficie de la mesa base. 18.

(19) Ilustración 2: funcionamiento cortador divisor manual. 4.2. CORTADOR DIVISOR NEUMÁTICO PARA MASA DE HARINA DE TRIGO. Un estudio del anterior mecanismo permitió reemplazar todo el sistema de transmisión mecánica, que normalmente es accionada por la fuerza del operario, por un sistema de pistones neumáticos que se accionan simultáneamente efectuando el trabajo de corte, evitando el esfuerzo físico del operario, (figura 5). El torque transmitido al conjunto piñón cremallera por la acción de la palanca, en la máquina convencional, fue sustituido por un par de pistones que se conectan mediante una pieza denominada elemento de unión, el cual conduce la fuerza y el recorrido de los pistones al eje de las cuchillas y plato divisor, deslizando el conjunto de cizallamiento hacia la bandeja que contiene la masa en la superficie de la mesa de soporte ejecutando con eficacia el corte, (ilustración 3).. 19.

(20) Ilustración 3: cortadora neumática. Debajo de la mesa se ubica un compresor de aire, el cual proporciona los valores adecuados de presión, para que el mecanismo funcione correctamente; con una presión de 6 Bar transmitidos a los pistones mediante una conexión de mangueras las cuales, controladas por una válvula 4/3 permiten el paso del aire dependiendo de la dirección a la cual se desea dirigir el eje con el plato divisor; así el aire en los cilindros neumáticos generan una fuerza de aproximadamente F ≈ 2493.4043 N. La máquina puede trabajar en condiciones estables antes de los 6 accionamientos a partir de estos, la máquina se recarga automáticamente en aproximadamente 2,5 minutos, y tiene como características 50 litros de capacidad en tanque con una potencia de 3 caballos de poder para recarga. En la siguiente, (ilustración 4) se muestra el divisor neumático para masa de harina de trigo se pueden observar todas las partes. 20.

(21) 1 Compresor. 2 Pasadores 3 Tornillo ajuste mesa base 4 Cuchillas 5 Sección media de plato divisor 6 Tapa plato divisor 7 Ejes guías 8 Soporte para pistón 9 Pistón 10 Elemento unión pistones con eje cuchillas. 11 Tuerca vástago pistón. 12 Tuerca ajuste eje cuchillas. 13 Manija de para prensado. 14 Tornillo ajuste para soporte pistón 15 Marco soporte del sistema 16 Tornillo plato divisor 17 Secciones pequeñas plato divisor 18 Secciones grandes plato divisor 19 Tornillos ajuste masa circular base 20 Mesa soporte 21 Mesa circular base 22 Protector para pistones 23 Válvula 4-3 24 Mangueras. Ilustración 4 explosionado divisora neumática. 21.

(22) 4.3. CORTADOR DIVISOR QUE REDONDEA AUTOMÁTICAMENTE. Maquinaria de alimentos haidier co., Ltd. fundada en 1990 es una de las mayores empresas fabricantes de maquinaria para proceso de alimentos, (ilustración 5), que muestra un cortador de masa de harina de trigo que además de seccionar la masa también posee una mesa giratoria excéntrica que moldea las divisiones previamente recortadas redondeando la forma de la masa automáticamente, (figura 9). La compañía presta mucha atención al control de calidad y gestión primaria, poseen certificación ISO9001 certificación del sistema de calidad y la certificación CE, sus productos se venden en todo el norte de China.. Ilustración 5: cortadora eléctrica.. Hace descender el conjunto del plato divisor como en las máquinas convencionales que se utilizan en la actualidad, (ilustración 6) además una palanca en la parte central de la base la cual activa el movimiento rotacional excéntrico que genera la formación de las bolitas redondas; (ilustración 7) una de las ventajas que presenta este nuevo tipo de máquina es la intercambiabilidad de diferentes cuchillas que pueden dividir la masa en diferentes cantidades. Esta clase de maquinaria contiene un valor público de USD3300 más los gastos de envío que están alrededor de los USD1525 lo cual costaría $10´132.500 COP mostrando así un panorama de costos de adquisición en maquinaria de este tipo resaltando los estándares de calidad que se manejan para la obtención final del producto dando valor agregado en cuanto a confiabilidad con una garantía de 2 años.. 22.

(23) Ilustración 6 producto procesado.. A continuación se muestra información caracterizando la máquina (tabla 2). China Marca: (Continental). Voltaje:. 220-380v. Lugar del origen:. Capacidad de Producción :. Pcs 1800/hora. Número de Modelo:. Hdr-30. Peso:. 340kg. Energía (W):. 0.75kw. Tipo:. Pasta. Garantía:. meses 24. Condición:. Nuevo. Certificación Ce, iso9001. Dimensión (L*W*H):. 680x730 x 2050mm. Servicio After-sales proporción. Dirige disponible para mantener la maquinaria en ultramar. el nombre. la masa divisor rounder. proveedor: fabricante. las divisiones:. 30 pcs. rango de peso:. 25-100g. Tabla 1 especificaciones técnicas divisora eléctrica.. 23. haidier.

(24) 4.4. DIVISORAS DE MASA ROBOCUT 2 HIDRÁULICA. La DIVISORA DE MASA DE PAN HIDRÁULICA ROBOCUT, es la idónea para dividir porciones de productos como el pan francés, pan con frutas, ciabatta, masas fermentadas o con gran porcentaje de agua y productos delicados. Es ideal para cargas flexibles de trabajo, o cuando se busca un sistema que no castigue la masa; Además, existe la posibilidad de dejar que la masa repose en la cuba de mezclado antes de la división. Para su arranque silencioso, gracias a su sistema hidráulico, se utilizan dos botones. Un testigo luminoso nos indica el fin del ciclo. En su construcción reforzada en acero, dispone de paneles desmontables para una rápida limpieza. Recubrimiento de teflón sobre el disco. Cuchillas de acero inoxidable. Su elegante diseño, hace de la Robocut una máquina perfectamente visible en obradores con vista al público.. Existen dos versiones: Divisora de Masa de Cuba cuadrada y Divisora de Masa de Cuba Redonda siendo numerosas las opciones de peso y división que encontrará en las Características Técnicas.. Ilustración 7, cortadora electrohidráulica ROBOCUT.. 24.

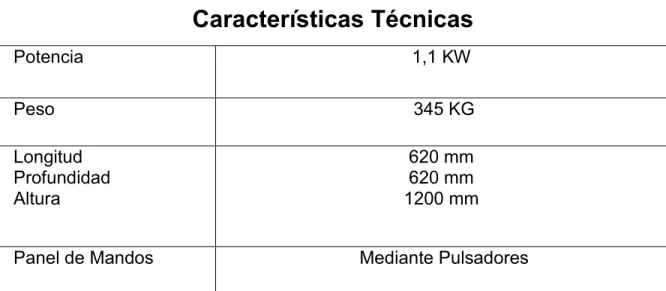

(25) Características Técnicas Potencia. 1,1 KW. Peso. 345 KG. Longitud Profundidad Altura. 620 mm 620 mm 1200 mm. Panel de Mandos. Mediante Pulsadores. Tabla 2 especificaciones técnicas divisora electrohidráulica.. Construcción . Cuchillas en acero inoxidable Cazuela extraíble Contenedor de masa en acero inoxidable Disponible en tipo normal o tipo volquete Disponible en versión de sobremesa o con pie redondo. 5.. PLANTEAMIENTO DEL PROBLEMA CON EL CORTADOR DIVISOR NEUMÁTICO PARA MASA DE HARINA DE TRIGO. El cortador divisor de masa neumático es que se observa en la ilustración 4 de la pag 19 es la máquina en la que se trabajará para la mejora de diseño, conociendo previamente su funcionamiento, y las piezas que la componen se pueden identificar y ubicar los elementos que se deben reemplazar o mejorar pensando primordialmente en la seguridad y la comodidad en la operación. Los inconvenientes que se presentan durante de la operación de esta máquina durante su uso es el ruido excesivo en recarga de aire en el compresor y el accionar de los, pistones las dimensiones de la máquina y el peso hace que se dificulte su desplazamiento en caso de una reubicación, falencias de la seguridad. 25.

(26) en la operación de la máquina ya que depende de la palanca de una válvula 4/3 la cual puede accionarse por accidente y provocar aplastamiento y lesiones en las manos o dedos del operario. La falta de precisión en la ubicación de la bandeja en la mesa de soporte, no encuentra linealidad entre el centro de la bandeja y el centro del conjunto circular del plato divisor, obligando al operario a centrar la bandeja manualmente, evitando un choque entre la bandeja y el plato de las cuchillas, lo cual genera en el operario temor e inseguridad en el momento de accionar el mecanismo. Dichos inconvenientes, se pueden solucionar ya sea remplazando, modificando o adicionando ciertas piezas con un diseño diferente disminuyendo material o envergadura, manteniendo las propiedades del comportamiento mecánico de estas piezas, teniendo en cuenta la posible reducción de costos de fabricación, con el fin de ofrecer un producto atractivo e innovador al cliente en cuanto a funcionalidad operación y seguridad.. 6 REQUERIMIENTOS DEL CLIENTE. 6.1. IDENTIFICACIÓN DEL CLIENTE. La definición del producto genera un grupo de clientes potenciales, en el mercado o están las fábricas de pan y/o panaderías locales, debido a que es el mercado en donde se pensó implementar el diseño. Ya que al interior del país en donde se tiene un alto consumo de pan y una más alta densidad de población, además de que en Cundinamarca y Boyacá es más fácil contactar nuevos clientes y así mismo obtener las necesidades de los mismos, en el mercado secundario, están las fábricas de pan y/o panaderías del resto del país. 6.2. DETERMINACIÓN REQUERIMIENTOS DEL CLIENTE. Para determinar las necesidades del cliente se usó el método Blitz QFD en el cual se pretende recopilar datos sin procesar de los requerimientos del cliente con respecto al modelo actual de REDISEÑO DE UN CORTADOR DIVISOR NEUMATICO PARA MASA DE HARINA DE TRIGO el método consiste en entrevistar y preguntar hasta entender claramente la verbalización de qué es lo que el cliente necesita, para obtener la voz del cliente se realizó una entrevista al operario de la panadería en Sogamoso donde actualmente se encuentra el prototipo.. 26.

(27) ¿Qué espera de una cortadora de pan? •. “Que sea segura”. •. “Que pueda dividir la masa rápido”. •. “Que divida una buena cantidad de masa”. •. “Que las partes queden homogéneamente iguales”. •. “que no implique ningún esfuerzo físico” ¿Qué le disgusta de la cortadora de pan actual?. •. “es insegura”. •. “el compresor hace mucho ruido”. •. “es muy pesada para movilizarla ”. •. “la válvula donde se encuentra la palanca no genera la suficiente seguridad, ya que puede ser accionada involuntariamente por accidente generando posibles, lesiones”. • •. ¿Qué le mejoraría al triturador de nueces? “Que sea Ajustable a diferentes tamaños masa ” “Que se pueda transportar más fácilmente” ¿Qué problemas considera cuando Compra un cortador de masa?. • • •. “El alto costo del producto” “el mantenimiento” “La seguridad” ¿Qué le gusta del divisor de masa?. • •. “divide la masa sin necesidad de ser pesada para comprobar que sean partes iguales “es fácil de operar”. 27.

(28) La importancia relativa de las necesidades del cliente se estableció agrupando necesidades iguales expresadas por el cliente en la entrevista, y posteriormente en una escala de 1 a 5 según lo que considerara más prioritario. NECESIDAD INTERPRETADA COMO ATRIBUTO. NECESIDAD DEL CLIENTE. IMPORTANCIA RELATIVA PARA EL CLIENTE. “Que sea segura” / “es insegura”/ “La es segura seguridad”/"la válvula de accionamiento es insegura" “Que pueda dividir la masa rápido” /“no es rápida en operación dividen la masa muy rápido”. 5. “Que divida una buena cantidad de masa”. alta capacidad. 4. “Que las partes queden homogéneamente iguales” / “divide la cavidades del masa sin necesidad de ser pesada para mismo tamaño comprobar que sean partes iguales “que no implique ningún esfuerzo físico”/ automatizada “hay que hacer esfuerzo físico”. 3. “Que sea Ajustable a diferentes tamaños masa ”. es ajustable al tamaño deseado. 2. “Que se pueda transportar más fácilmente"/"pesada difícil de movilizar" “El alto costo del producto”. fácil de transportar. 4. bajo costo inicial. 3. “el mantenimiento”. 2. “es fácil de operar”. fácil mantenimiento fácil de operar. "el compresor produce mucho ruido". sin ruido. 4. Tabla 3 Necesidades del cliente e importancia relativa.. 28. 2. 3. 3.

(29) REQUERIMIENTOS DEL CLIENTE/ ESPECIFICACIONES Es segura Sin ruido Alta capacidad Fácil de transportar Automatizada. IMPORTANCIA RELATIVA 5 4 4 4 3 3. Cavidades del mismo tamaño Bajo costo inicial Fácil de operar Es rápida en operación Fácil mantenimiento. 3 2 2 2. Tabla 4 Especificación e importancia relativa.. Luego se expresan como necesidades en forma de atributos, junto a su respectiva importancia relativa en orden.. Ilustración 8: necesidades priorizadas.. 29.

(30) Posteriormente priorizamos las necesidades del cliente por medio de un diagrama de Pareto, el cual permite enfocarse en las necesidades que tendrán el mayor impacto si son satisfechas. De forma visual en la gráfica se determinó que los requerimientos de mayor impacto segregando los requerimientos poco vitales.. REQUERIMIENTOS DEL CLIENTE/ ESPECIFICACIONES Es segura Sin ruido Alta capacidad Fácil de transportar Automatizada Cavidades del mismo tamaño. IMPORTANCIA RELATIVA. Bajo costo inicial Fácil de operar. 5 4 4 4 3 3 3 2. Tabla 5 requerimientos de mayor impacto.. 7 BENCHMARKING 7.1. VALORACIÓN DE USO. El impacto que puede tener el producto de la cortadora neumática se ha evaluado comparando los productos relacionados con el tema del corte y división de la masa de harina de trigo el primero para comparación ha sido con la cortadora convencional de palanca el cual por medio de una caracterización de funcionalidad comprimente en gran parte a la fuerza del operario lo cual genera un gran paso de avance tecnológico con respecto al uso.. Ilustración 9 valoración de uso.. 30.

(31) 7.2. VALORACIÓN DE COSTO. Por otra parte al compararlo con maquinaria que funciona con energía eléctrica o por medio de la hidráulica, la máquina neumática posee la característica de la energía de trabajo neumática que se considera una forma limpia y económica de trabajar realizando el mismo trabajo de las demás ‘’máquinas eléctricas e hidráulicas ‘’ a un costo de admisible de adquisición para un panadero local.. Ilustración 10 valoración de costo.. Además es importante resaltar que para un operario es importante el tema del mantenimiento por lo cual se considera de gran importancia que los repuestos sean de bajo costo aumentando el concepto de disponibilidad.. 8 DESPLIEGUE DE FUNCIÓN DE CALIDAD (QFD). 8.1 REQUERIMIENTOS DEL CLIENTE CON LAS ESPECIFICACIONES DE INGENIERÍA En el núcleo del QFD se relaciones los requerimientos del cliente con las especificaciones de ingeniería necesarias para satisfacerlos, la relaciones entre especificaciones y requerimientos pueden ser fuertes moderadas o débiles, esto en la medida que las especificaciones satisfagan los requerimientos del cliente como por ejemplo la relación entre la especificación de relación, velocidad/tipo de mecanismo, con respecto a la seguridad del equipo.. 31.

(32) Ilustración 11 Relaciones entre especificaciones técnicas y requerimientos del cliente. 8.2 CÁLCULO DE LAS PRIORIDADES EN LAS ESPECIFICACIONES TÉCNICAS. Según el análisis realizado de nuestra matriz QFD encontramos que las principales prioridades de las especificaciones técnicas se encuentran en el siguiente orden:. 1. ITEM tipo. 3 4. Relación velocidad/ accionamiento Cantidad de elementos de seguridad Capacidad Kg/h Diseño de elementos cortantes. 5. Montaje. 2. de. mecanismo. o. 11% 10% 8% 8% 8%. Tabla 6 especificaciones técnicas.. 32.

(33) Ilustración 12 QFD especificaciones técnicas importancia relativa.. 8.3. IDENTIFICACIÓN Y EVALUACIÓN DE LA COMPETENCIA (BENCHMARKING QFD). Teniendo en cuenta la descripción del producto, que se quiere diseñar, el cliente, y las necesidades previamente establecidas se encontraron dos equipos que podían cumplir con los requerimientos del cliente y que son competencia directa. Para evaluarlos se tuvo en cuenta sus respectivas fichas técnicas. Requerimiento. Posición. Es segura. 2. Alta capacidad. 3. Fácil de transportar. 4. Automatizada. 5. Cavidades del mismo tamaño. 6. Bajo costo inicial. 7. Fácil de operar. 8. Bajo ruido. 9. Tabla 7. Benchmarking.. 33.

(34) 8.4 ANÁLISIS COMPETENCIA. Ilustración 13 análisis de competencia.. Mediante esta gráfica de la matriz de calidad QFD se puede evidenciar las ventajas del productos frente a la competencia, en términos de seguridad y de capacidad resulta ser sobresaliente aunque según el cliente se necesita mejorar más en cuanto a seguridad. Se presenta una desventaja en cuanto al costo con respecto a la manual, pero no es un requerimiento de alta prioridad para el cliente. En el único aspecto que es deficiente con respecto a la competencia, es la cantidad de ruido que produce en operación la máquina.. 34.

(35) Tabla 8 matriz QFD.. 35.

(36) 9. GENERACIÓN Y EVALUACIÓN DE CONCEPTOS. 9.1. GENERACIÓN DE CONCEPTO Técnica de mapear la función Se utiliza la técnica de mapear la función con el fin de hacer un análisis funcional más específico de una función que puede abarcar varios conceptos debido a que tiene varias subfunciones.. Transmitir Energía Mecánica. Subfunciones. Evitar riesgo. Soportar Actuadores. Generar Desplazamiento. Ilustración 14, análisis funcional.. Convertir energía Mecánica en cinética. Retomar posición inicial. Generar desplazamiento. Transmitir energía Mecánica. Evitar riesgo. Evitar riesgo. Soportar actuadores. Desplazar elementos Cortantes. Evitar riesgo Convertir energía aire Comprimido en mecánica Soportar mecanismos. Detectar señal de avance Posicionar recipiente Contenedor. Recibir masa de harina de Trigo Suministrar señal de Avance. Ilustración 15, descomposición funcional.. 36.

(37) 9.2. INTEGRACIÓN DE CONCEPTOS. Teniendo en cuenta el análisis funcional de la máquina y los requerimientos del cliente se buscan ideas al interior del grupo de trabajo con el fin de obtener conceptos para ejecutar algunas funciones de la máquina. Función Detectar señal de avance. •. A1“con válvulas”. •. A2“con doble pulsador”. •. A3“con un micro de carcasa y pulsador”. •. A4 “sensor de proximidad pulsador” Función Convertir energía aire comprimido en energía mecánica. •. B1 “actuadores neumáticos de doble efecto ”. •. B2 “actuadores neumáticos simple efecto con masa”. •. B3 “actuadores neumáticos simple efecto retroceso con muelle” Función transmitir energía mecánica. •. C1.1 “actuadores soportados en el marco”. •. C2.1“actuadores soportados en la mesa”. •. C1.2 “carcasas de protección”. • •. C2.2 “mallas de protección” C2.3 “puerta”. •. C3.1 ”sistema de eje”. •. C3.2 “piñón cremallera”. •. C3.3 “mecanismo de barras” Función dividir masa. •. D1 “dividir con único impacto ”. •. D2 “dividir progresivamente varios impactos”. 9.3 TABLA DE COMBINACIÓN DE CONCEPTOS Con la tabla de combinación de conceptos, se toman los conceptos generados para cumplir las funciones de la máquina, para posteriormente generar un concepto global que cumpla con las funciones, que sea factible, y cumpla con los requerimientos del cliente.. 37.

(38) DETECTAR SEÑAL DE AVANCE A1“c on válvulas”. A2“c on doble pulsador”. A3“c on un micro de carcasa y pulsador”. CONVERTIR ENERGÍA AIRE COMPRIMIDO EN ENERGÍA MECÁNICA B1 “actuadores neumáticos de doble efecto ”. B1 “actuadores neumáticos simple efecto retroceso , con masa ”. TRANSMITIR ENERGÍA MECÁNICA SOPORTAR ACTUADORES C1.1 “actuadores soportados en el marco” C1.2“actua dores soportados en la mesa”. B1 “actuadores neumáticos simple efecto y retroceso por muelle ”. EVITAR RIESGO. GENERAR DESPLAZAMI ENTO. C2.1 “carcasas de protección”. C3.1 ”sistema de eje”. C2.2 “mallas de protección”. C3.2 “piñón cremallera”. C2.3 “puerta”. C3.3 “mecanismo de barras”. DIVIDIR MASA. D1 “dividir con único impacto ” D2 “dividir progresivamente varios impactos”. A4 “sensor de proximidad pulsador”. Tabla 9 tabla de combinación de conceptos.. En la tabla de combinación de conceptos se pueden generar 432 combinaciones de conceptos generales, de las cuales se van a elegir 12 conceptos globales prometedores que a criterio de los diseñadores pueden ser las más factibles, para implementar en el diseño, por cumplimiento de las funciones, bajo aumento de costos según la necesidad, teniendo en cuenta que es un rediseño y hay conceptos ya aplicados en la máquina y que cumplen previamente con las funciones y los requerimientos del cliente, los que se podrían medicar son algunos objeto de falencias según el cliente. Combinaciones globales A1 B1 C1.1 C2.1 C3.1 D1. A1 B1 C1.2 C2.2 C3.1 D1. A2 B1 C1.1 C2.1 C3.1 D1. A2 B1 C1.2 C2.2 C3.1 D1. A1 B1 C1.2 C2.1 C3.1 D1. A1 B1 C1.1 C2.3 C3.1 D1. A2 B1 C1.2 C2.1 C3.1 D1. A2 B1 C1.1 C2.3 C3.1 D1. A1 B1 C1.1 C2.2 C3.1 D1. A1 B1 C1.2 C2.3 C3.1 D1. A2 B1 C1.1 C2.2 C3.1 D1. A2 B1 C1.2 C2.3 C3.1 D1. 38.

(39) 9.4 EVALUACIÓN DE CONCEPTOS Después de generar los conceptos globales prometedores se procese a evaluarlos para seleccionar el concepto global predominante para lo cual se va a tener en cuenta, la aplicación de juicios de factibilidad, revisión sobre la tecnología necesitaría, el cumplimiento de las funciones, y el cumplimiento de los requerimientos del cliente. 9.5 JUICIO DE FACTIBILIDAD METODOLOGÍA DE LA LISTA DE CHEQUEO ¿Es posible que funcione el concepto?. es aceptable el concepto para el equipo de diseño. alguna norma impide el uso del concepto. D1 A2 B1 C1.1 C2.1 C3.1. √. √. no. D1 A1 B1 C1.2 C2.1 C3.1. √. √. no. D1 A2 B1 C1.2 C2.1 C3.1. √. √. no. D1 A1 B1 C1.1 C2.2 C3.1. √. √. no. D1 A2 B1 C1.1 C2.2 C3.1. √. √. no. D1 A1 B1 C1.2 C2.2 C3.1. √. √. no. D1 A2 B1 C1.2 C2.2 C3.1. √. √. no. D1 A1 B1 C1.1 C2.3 C3.1. √. √. no. D1 A2 B1 C1.1 C2.3 C3.1. √. √. no. D1. √. √. no. C.G.P. A1 B1 C1.1 C2.1 C3.1. 39.

(40) A1 B1 C1.2 C2.3 C3.1 D1 A2 B1 C1.2 C2.3 C3.1. √. √. no. D1. √. √. no. Tabla 10 juicio de factibilidad. Con la lista chequeo y las preguntas de factibilidad, se ve como todos los conceptos globales prometedores cumplen con el juicio de factibilidad, es decir que es posible desarrollar cualquiera de los conceptos de revisión sobre tecnología necesaria, lista de chequeo. 9.6 REVISIÓN SOBRE TECNOLOGÍA NECESARIA, LISTA DE CHEQUEO. C.G.P/. Puede obtenerse la tecnología. se conocen valores límites de parámetros críticos. han sido identificados los modos de falla. es controlable la tecnología durante el ciclo de vida. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. √. A1 B1 C1.1 C2.1 C3.1 D1 A2 B1 C1.1 C2.1 C3.1 D1 A1 B1 C1.2 C2.1 C3.1 D1 A2 B1 C1.2 C2.1 C3.1 D1 A1 B1 C1.1 C2.2 C3.1 D1 A2 B1 C1.1 C2.2 C3.1 D1 A1 B1 C1.2 C2.2 C3.1 D1 A2 B1 C1.2 C2.2 C3.1 D1 A1 B1 C1.1 C2.3 C3.1 D1 A2 B1 C1.1 C2.3. 40.

(41) C3.1 D1. √. √. √. √. √. √. √. √. √. √. √. √. A1 B1 C1.2 C2.3 C3.1 D1 A2 B1 C1.2 C2.3 C3.1 D1. Tabla 11 tecnología necesaria.. Según la lista de chequeo de la revisión de tecnología, se valida todas los conceptos, debido a que las tecnologías propuestas son fácilmente adquiribles, además de parametrizar su funcionamiento, se pueden evaluar los posibles fallos que se presenten. 9.7 CUMPLIMIENTO DE LAS FUNCIONES MATRIZ DE DECISIÓN C.G.P/. A1 B1 C1.1 C2.1 C3.1 D1 A2 B1 C1.1 C3.1 D1 A1 B1 C1.2 C3.1 D1 A2 B1 C1.2 C3.1 D1 A1 B1 C1.1 C3.1 D1 A2 B1 C1.1 C3.1 D1 A1 B1 C1.2 C3.1 D1 A2 B1 C1.2 C3.1 D1 A1 B1 C1.1 C3.1 D1 A2 B1 C1.1 C3.1 D1 A1 B1 C1.2 C3.1 D1 A2 B1 C1.2 C3.1 D1. Detectar señal de avance. Convertir energía aire comprimido en energía mecánica. Transmitir energía mecánica. dividir la masa. 4. 5. 4. 4. 4,25. 5. 5. 4. 4. 4,5. 4. 5. 4. 4. 4,25. 5. 5. 4. 4. 4,5. 4. 5. 4. 4. 4,25. 5. 5. 4. 4. 4,5. 4. 5. 4. 4. 4,25. 5. 5. 4. 4. 4,5. 4. 5. 4. 4. 4,25. 5. 5. 4. 4. 4,5. 4. 5. 4. 4. 4,25. 5. 5. 4. 4. 4,5. total ponderado. C2.1 C2.1 C2.1 C2.2 C2.2 C2.2 C2.2 C2.3 C2.3 C2.3 C2.3. Tabla 12 funciones de la matriz de decisión.. 41.

(42) Teniendo en cuenta el análisis funcional se puede evaluar el cumplimiento de las funciones, por parte de los conceptos, con la matriz de decisión, se puede tener un parámetro más cuantificable de los conceptos más convenientes. En esta matriz se puede inferir que hay 6 conceptos con un valor igual y destacado con respecto a los otros.. total. Fácil de operar. Bajo costo inicial. Cavidades y tamaño. automatizada. Fácil de transportar. Alta capacidad. seguridad. C.G.P. Reducción ruido. 9.8 CUMPLIMIENTO CON LOS REQUERIMIENTOS DEL CLIENTE MATRIZ DE DECISIÓN. importancia relativa. I.R. I. R. I.R. I.R. I.R. I.R. I.R. I. R. A1 B1 C1.1 C2.1 C3.1 D1. 3. 18%. 3 14 %. 4. 14 %. 3. 14 %. 3. 11 %. 4. 11 %. 3. 11 %. 4. 7 %. 3,3 2. 4. 18%. 4 14 %. 4. 14 %. 3. 14 %. 4. 11 %. 4. 11 %. 3. 11 %. 5. 7 %. 3,8 2. 3. 18%. 3 14 %. 4. 14 %. 5. 14 %. 3. 11 %. 4. 11 %. 4. 11 %. 4. 7 %. 3,7 1. 5. 18%. 5 14 %. 4. 14 %. 5. 14 %. 4. 11 %. 4. 11 %. 3. 11 %. 5. 7 %. 4,4 2. 3. 18%. 3 14 %. 4. 14 %. 3. 14 %. 2. 11 %. 4. 11 %. 3. 11 %. 4. 7 %. 3,2 1. 5. 18%. 4 14 %. 4. 14 %. 3. 14 %. 3. 11 %. 4. 11 %. 3. 11 %. 5. 7 %. 3,8 9. 3. 18%. 3 14 %. 4. 14 %. 5. 14 %. 2. 11 %. 4. 11 %. 4. 11 %. 4. 7 %. 5. 18%. 4 14 %. 4. 14 %. 5. 14 %. 3. 11 %. 4. 11 %. 3. 11 %. 5. 7 %. A2 B1 C1.1 C2.1 C3.1 D1 A1 B1 C1.2 C2.1 C3.1 D1 A2 B1 C1.2 C2.1 C3.1 D1 A1 B1 C1.1 C2.2 C3.1 D1 A2 B1 C1.1 C2.2 C3.1 D1 A1 B1 C1.2 C2.2 C3.1 D1. 3,6. A2 B1 C1.2 C2.2 C3.1 D1 A1 B1 C1.1 C2.3 C3.1. 42. 4,1 7.

(43) D1. 3. 18%. 3 14 %. 4. 14 %. 3. 14 %. 2. 11 %. 4. 11 %. 3. 11 %. 3. 7 %. 3,1 4. 4. 18%. 4 14 %. 4. 14 %. 3. 14 %. 3. 11 %. 4. 11 %. 3. 11 %. 4. 7 %. 3,6 4. 3. 18%. 3 14 %. 4. 14 %. 5. 14 %. 2. 11 %. 4. 11 %. 5. 11 %. 3. 7 %. 3,6 4. 4. 18%. 4 14 %. 4. 14 %. 5. 14 %. 3. 11 %. 4. 11 %. 4. 11 %. 4. 7 %. 4,0 3. A2 B1 C1.1 C2.3 C3.1 D1 A1 B1 C1.2 C2.3 C3.1 D1 A2 B1 C1.2 C2.3 C3.1 D1. Tabla 13 requerimientos cliente.. Teniendo en cuenta la matriz de decisión con respecto a los requerimientos del cliente se puede denotar el concepto global que cumple y satisface con mayor eficiencia los requerimientos del cliente, además de que aprobó las lista de chequeo de la factibilidad y la tecnología necesaria, y también tuvo un valor destacado en la matriz de decisión con respecto al cumplimiento de las funciones.. 10. ARQUITECTURA DEL PRODUCTO. El cortador divisor de masa se identifica como un sistema de arquitectura modular ya que hay un conjunto de elementos que interactúan para realizar un objetivo que en este caso es el corte y división de las porciones de masa para las piezas de pan estos elementos se agrupan de la siguiente forma En el siguiente esquema se muestran las interacciones funcionales e incidentales entre los componentes que intervienen en el proceso de corte.. Ilustración 16, interacciones funcionales e incidentales.. 43.

(44) Ilustración 17 diseño a nivel de sistema/ agrupación.. 44.

(45) 11. EVALUACIÓN DEL PRODUCTO EN CUANTO A CONFIABILIDAD Y SEGURIDAD (DfR Y FMEA).. Con esta evaluación, pretende encontrar las fallas potenciales del producto antes que éstas reproduzcan, y evitando que repercutan en los usuarios y el entorno. Para el desarrollo de la metodología se tuvo en cuenta: • • • • • • • •. Recolectar las funciones de los componentes Identificar los modos de fallas potenciales Comprender los efectos potenciales de cada falla Determinar las causas que provocan cada falla Listar los controles empleados (actuales) Calificar la facilidad de detección de la falla Calificar la frecuencia de ocurrencia de la falla Calificar la severidad de la falla. Después de obtener la calificación severidad, de la ocurrencia y de la facilidad de detección multiplicamos para obtener el NPR (Número de Prioridad de Fallo), que dará un valor entre 1 y 1000 NPR = (Cal. frecuencia) × (Cal. severidad) × (Cal. detección) = 1 ~ 1000. (1). Con este número se puede Establecer prioridades para acciones de mejora. Y posteriormente dejar documentado los cambios al diseño, todo esto se realiza mediante una matriz de análisis de modo y efecto de fallas y un diagrama de Pareto para definir prioridades en las acciones.. Ilustración 18, ensamble explosivo del sistema neumático básico.. 45.

(46) 11.1 ANÁLISIS DE MODO Y EFECTO DE FALLA (FMEA) PROYECTO REDISEÑO DE UN CORTADOR DIVISOR : NEUMATICO PARA MASA DE HARINA DE FECHA: 07-nov-15 TRIGO MODO DE RESULTADOS DE LA EFECTO FALLA ACCION. POTENCIAL POTENCIAL CAUSA/MECA CONTROLES Y FUNCION el (Posibles COMPONE (Cómo NISMO ACCIONES DEL DEL componente Consecuencias POTENCIAL PROCESO DE NTE ACCION PROCESO puede DE FALLA DETECCION del modo de RECOMENDADA U OCUR fallar en SEV DETNPR SEVOCDETNPR falla) servicio) seleccionar componentes de fuga de aire la maquina no desgaste, mal se perciben calidad y mangueras por fractura funciona, o ensamblaje, y se 2 48 contratar 1 4 1 4 3 8 sonido y racores o funciona uso observa la fuga personal desconexión parcialmente, inadecuado capacitado para Convertir el ensamblaje energía aire comprimido la maquina no es observar el generar en energía funcional, o desplazamiento especificación desgaste en funciona mecánica desgaste por de los técnica para los sellos de cilindros parcialmente uso de los actuadores, si los 6 4 4 48 cambiar 2 2 4 16 neumáticos cilindro causando, daños actuadores produce ruidos, o preventivamente a otros neumáticos se genera mas neumáticos el kit de sellos elementos del desplazamiento neumáticos de equipo de un lado los actuadores. 46.

(47) Suministrar señal de avance. Dividir la masa. no se desplazan electroválvu los cilindros la debido a que neumática la válvula no cambia de estado. divisor cuchillas. la maquina no recibe señal, por lo tanto no es funcional,. atascamiento del sistema sobrecarga en elementos que permiten el fractura de las desplazamiento, cuchillas lesiones por dispersión de fragmentos, maquina no funcional. 6. desgaste en los sellos de la válvula. 2. desgaste en los elementos de soporte 8 desajuste de los elementos, mal 2 ensamblaje. 47. la válvula se encuentra en bloqueada al tener una doble señal, se puede revisar 6 con elementos de medición como multímetro, y observación. evidenciar ruidos extraños vibraciones, y desajuste de elementos de sujeción. 2. garantizar desde el diseño la correcta alineación y generar 72 especificación 2 técnica que permita realizar el mantenimiento preventivo de este elemento. diseñar el sistema con buena cantidad de elementos de sujeción que garanticen la 32 seguridad y 3 planear personal capacitado para realizar el ensamble,. 2. 2. 8. 2 2 8.

(48) marco posicionar elementos con la masa en linea con elementos cortantes. mesa. al ser una fundición, hay que tener en cuenta un montaje que es frágil, y de se evidencia incorrecto, con baja dureza, si se visualmente una sobrecarga en fractura, la fractura además de 5 los elementos 2 2 Fractura en el maquina no que la maquina no marco de sujeción, y funcionara funcionara mala correctamente correctamente manipulación ocasionando daños en otros elementos los elementos soportados no un diseño, no van a funcionar observación visual contemplando correctamente la masa y los del comportamiento deformación debido, a que se 4 movimientos 2 de la máquina y los 3 va perder la en la mesa relativos de elementos y configuración de los elementos subsistemas los mismos, por dinámicos desalineación. Ilustración 19 Análisis de modo y efecto de falla. 48. realizar mejoras en el diseño que permitan una mejor manipulación del 20 2 elemento, por su peso y planear personal capacitado para el ensamble,. 2 2 12. hacer un modelos para posterior 24 simulación para evaluar posibles fallas por sobrecarga. 2 2 8. 1.

(49) 11.2 DIAGRAMA DE PARETO PRIORIDADES PARA ACCIONES DE MEJORA. Ilustración 20, diagrama de Pareto.. Con este diagrama de Pareto podemos evidenciar cuales fallos son los que más atención requieren para realizar acciones de mejora previamente documentadas en la matriz FMEA, como se puede observar, tenemos la fallas en la electroválvula, en las mangueras y racores, en los cilindros neumáticos y en las cuchillas. Ya que estas representan el 80% de la suma del número de prioridad de fallos de cada modo de falla potencial.. 12. EVALUACIÓN DEL PRODUCTO EN CUANTO A IMPACTO AMBIENTAL. 12.1. DESARROLLO DE NUEVOS CONCEPTOS: Con el rediseño del divisor de masa se pensó en primera instancia en la reducción del material sin limitar la funcionalidad, el nuevo diseño tiene un marco de menor tamaño que es totalmente funcional, además de un estudio innovador que cumple con los análisis de esfuerzo y resistencia física por su geometría, con la facilidad de ensamble rápido y ajuste lineal con la bandeja y plato divisor de cuchillas.. 49.

(50) 12.2. REDUCCIÓN DEL USO DE MATERIALES: • Con el rediseño se planteó una reducción considerable del volumen y peso de la máquina, para mejorar su funcionalidad y por lo tanto el menor uso de materiales, en este caso se redujo en el marco, los materiales realizados por fundición, en el marco. • También se optimizaron las dimensiones de la mesa que soporta la máquina, con esto no solo disminuimos la cantidad de material, además del el consumo de energía y las emisiones en el proceso de fabricación. 12.3. OPTIMIZACIÓN DE LAS TÉCNICAS DE PRODUCCIÓN: • Para mejorar las técnicas de producción se pretende usar centro de mecanizado, para las piezas que requieran este proceso debido a que se mejora en el consumo de energía, y no habrá desperdicio de líquidos que intervienen en el proceso. • Al cambiar los materiales a polímeros también se optimiza el gasto de energía en los procesos de manufactura, además de la reducción en la misión de gases efecto invernadero. 12.4 OPTIMIZACIÓN DE LOS SISTEMAS DE DISTRIBUCIÓN:. • La distribución de la máquina se realizará por Outsourcing, de esta manera una empresa especializada en el proceso de transporte, hará más eficiente energéticamente la entrega de la máquina debido a que se transportará con grandes volúmenes de otro tipo de mercancía.. • El embalaje de la máquina se realizará con cartón, debido a que es un material que se puede obtener reciclado y se puede reciclar después eventualmente. 12.5 REDUCCIÓN DEL IMPACTO AMBIENTAL • Para la reducción del impacto ambiental se planteó un diseño que incluyera algunos elementos estandarizados y de línea de producción con el fin de tener producto que en su manufactura, sea el menor consumo de energía posible. • Con la reducción de volumen y masa de la máquina se necesitará menos consumo energético para su funcionamiento. 12.6. OPTIMIZACIÓN DE LA VIDA DEL PRODUCTO: • Para optimizar la vida útil del producto se diseñaron los componentes no fabricados en línea de producción, con una alta resistencia para que no fallen en un ciclo corto de tiempo.. 50.

(51) • Los componentes estandarizados son repuestos, que son de bajo impacto ambiental, además con cambios realizados anteriormente algunos respuestas son reciclables. 12.7. OPTIMIZACIÓN DEL FIN DE VIDA DEL PRODUCTO: • Como se tuvieron en cuenta materiales de fácil clasificación como el PET y el nylon, su reciclaje va a ser óptimo, cumpla su ciclo de vida útil. • Hay bastantes elementos metálicos que pueden ser reprocesados para realizar nuevas piezas por medio de la fundición de los mismos. • Alguno elementos se pueden usar para que cumplan otra función o simplemente cambiando sus dimensiones se pueden reutilizar, como los actuadores, la mesa en lámina y las partes del compresor.. 13. PROCEDIMIENTO PARA EVALUAR LA ENSAMBLABILIDAD DE LOS COMPONENTES. Estructuralmente todos los elementos de la máquina están soportados sobre una mesa que junto al soporte guía de la ilustración 21, forman un conjunto estructural en el que fácilmente se pueden insertar los demás compontes, se pueden sujetar de forma muy clara y el orden del ensamble se puede asimilar fácilmente. El componente mesa base estructural apoyada por 4 patas directamente sobre el suelo, contiene en su parte interior todo el sistema compresor y en la parte superior brinda soporte a todos los efectos ocasionados por el movimiento de los elementos que se desplazan.. Ilustración 21 diseño a nivel de sistema y agrupación en proceso de ensamble del nuevo modelo.. 51.

(52) 13.1 REPOSICIONAMIENTO DEL COMPONENTE BASE: TAREA. OBJETIVOS. RECURSOS. Revisión Tener un concepto de las del Estado tecnologías implementadas que realizan funciones iguales o del Arte similares a la del producto que se pretende desarrollar Estudio de Mercado*. Despliegue de la Función de Calidad. Información obtenida por medio de la web, catálogos, manejo de la información digital y visita a clientes potenciales. Obtener una información de Información de la web, clientes potenciales, y costo de catálogos, información sobre competidores directos prototipo en prueba. Obtener parámetros de comparación con los potenciales competidores. Información recopilada previamente, catálogos, entrevistas al cliente. Descompo sición Funcional. Observar y obtener claramente las funciones que desempeña la maquina con el fin de analizar los diferentes fenómenos físicos que ocurren para realizar su función final. Metodologías de generación de conceptos manejo de información digital, información previamente obtenida de catálogos y requerimientos del cliente. Generación de Conceptos. Generar conceptos que cumplan con las funciones, requerimientos Métodos de selección de del cliente, que sean factibles, y conceptos, información se puedan implementar con la digital, tecnología existente. Selección de los Mejores Conceptos. Relacionar los conceptos de predominantes que cumplan las Equipo computacional, funciones, sean factibles y metodologías de evaluación generen satisfacción al cliente de conceptos. Prueba de Verificar que los conceptos Conceptos generados si sean factibles y Equipo computacional, cumplan con las funciones software especializado, planteadas. información previa. Tabla 14 plan de actividades.. 52.

(53) 13.2 DEFINICIÓN DE INTERFACES DONDE SE DESARROLLAN LAS FUNCIONES.. FUNCIONES Recibir material Convertir energía aire comprimido en energía mecánica. Suministrar señal de avance. Dividir la masa. Posicionar recipiente con la masa en línea con elementos cortantes. INTERFACES CONCEPTO INTERFACES Recibe material y restringe la Bandeja posición de la masa DESPLAZAR: Convierte la energía del aire comprimido: Actuadores para ejercer un movimiento lineal al sistema de sujeción de los elementos cortantes PERMITIR FLUJO : Suministra la señal de avance, permitiendo Válvula el flujo de aire a los actuadores neumáticos Plato divisor CAMBIAR: Por efecto del movimiento generado cambia la forma y el tamaño de la masa VIGA ALINEAR: Es un elemente fijo que mantiene la alineación del recipiente de la masa con los elementos móviles, de tal forma que se cumpla la función efectivamente. Tabla 15 interacción donde se desarrollan las funciones.. 13.3 DISEÑO COMPONENTES PARA UN TIPO ESPECÍFICO DE TOMA, MANIPULACIÓN E INSERCIÓN. La manipulación para el ensamble de los componente se diseñó de tal forma que las distancias entre centros de los elementos de acople no es la misma, a excepción de las de los actuadores en los cuales no hay inconveniente su posición ya que son elementos iguales y de igual función, la gran ventaja es que los elementos son de diferente forma y tamaño, solo algunos elementos de sujeción son iguales, pero dentro del ensamble es muy fácil saber la ubicación de estos.. 53.

Figure

Documento similar

Un método de estudio aparte de ser una herramienta muy útil al momento de estudiar también nos ayuda a agilizar nuestra mente y tener una buena memoria para futuro?. Palabras

Entre nosotros anda un escritor de cosas de filología, paisano de Costa, que no deja de tener ingenio y garbo; pero cuyas obras tienen de todo menos de ciencia, y aun

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

En cada antecedente debe considerarse como mínimo: Autor, Nombre de la Investigación, año de la investigación, objetivo, metodología de la investigación,

La potencia del eje del motor de arrastre se puede determinar aplicando diferentes métodos, se puede medir directamente con ayuda de un torquímetro, o en el caso de un arrastre

El quincenario de los frailes de Filipinas, condena para el Archipiélago los propósitos de nivelación jurídica que para todo territorio español, peninsular o ultramarino, se