INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA INGENIERÍA EN CONTROL Y AUTOMATIZACIÓN

“Integración de un Controlador de

Automatización Programable

para aplicaciones de

Control de Movimiento.”

T E S I S

QUE PARA OBETENER EL TÍTULO DE: INGENIERO EN CONTROL Y AUTOMATIZACIÓN.

PRESENTA:

HERNÁNDEZ GARCÍA JESÚS ALEJANDRO. RODRÍGUEZ LORENZANA RAFAEL.

ASESORES:

AGRADECIMIENTOS

Primeramente a Dios por permitirme lograr esta meta en mi vida, el ser profesionista y poder

terminar este trabajo que tanto empeño le puse. Gracias.

A mi Mamá y Papá que después de tanto esfuerzo y apoyo que me han blindado hoy les hago

llegar este trabajo como la prueba y agradecimiento que tanto que me han dado, no habrá

forma de agradecerles lo mucho que han hecho por mí, Gracias.

A mis hermanos que siempre me ayudaron en el camino en todas las etapas, gracias por

confiar en mí.

A mis profesores que desde el inicio han marcado su huella en mi inspiración y motivo a

seguir adelante, a luchar y ser siempre exigente con uno mismo, pero sobre todo nunca olvidar

de dónde venimos y dejar huella estemos donde estemos, a ustedes Gracias.

A mis amigos que siempre estuvieron conmigo, en las buenas, en las malas, en los equipos, en

las malas notas a ustedes, pero que siempre estuvieron les doy las gracias por compartir esta

etapa de la vida, Gracias.

Jesús Alejandro Hernández García.

Este presente trabajo está dedicado a toda mi familia y especialmente a mis padres por todos

los esfuerzos que realizaron para que yo pudiera llegar a este punto y por la educación y

valores inculcados a lo largo de toda mi vida que recibí de parte de ellos y mis hermanos, mi

madre Romalda Lorenzana Lorenzana por los desvelos realizados en esta trayectoria, a mi

padre Rafael Rodríguez Montalvo por los consejos que me ha dado toda la vida y a mis

hermanos Ignacio y Sergio por el apoyo que me han brindado, ya que este logro es de todos

ustedes.

Agradezco al Dr. Juan José Muñoz César por haber confiado en mi persona y por la paciencia

que nos brindó en la dirección de este trabajo, el M. en C. Pedro Francisco González Huerta

por sus comentarios y correcciones atinadas durante la elaboración de esta tesis.

También agradezco a mi compañero de tesis y mi gran amigo Jesús Alejandro Hernández

García quien tuve el gusto de conocer a lo largo de esta carrera y pasar momentos agradables,

también a cada uno de mis compañeros por su amistad brindada a lo largo de la carrera y a

todos los maestros por los valores y enseñanzas que nos trasmitieron para que hoy sea un

profesionista.

DEDICATORIAS.

A la ESIME, por haberme otorgado el ser Orgullosamente Politécnico, mi segunda casa siendo

que el día de mañana quien pueda leer este trabajo y le sea útil.

Y a ti mi viejo amigo que nos cuidas estés donde estés, Gracias, porque tú también eras y

seguirás siendo un Orgulloso Politécnico para ti mi mejor amigo de la infancia.

Índice General

Índice de Figuras vi

Índice de Tablas ix

Resumen x Introducción xi CAPITULO 1 INTRODUCCIÓN AL TRABAJO DE TESIS 1

1.1 Objetivo General 2

1.2 Objetivos Específicos 2

1.3 Justificación 2

1.4 Estado del Arte 3

1.4.1 Integración de la arquitectura KINETIX de Allen Bradley para el

control de un brazo articulado CRS A255 3

1.4.2 Módulo Didáctico para control movimiento con CompactLogix 6

1.4.3 Máquina Fezer; Caso Brasil 10

1.5 Marco Teórico 12

1.5.1 El Antecesor del PAC: el PLC 12

1.5.1.1 Fuente de poder 13

1.5.1.2 CPU 13

1.5.1.3 Módulos de Entrada y Módulos de salida 15

1.5.1.4 Las comunicaciones y las redes 17

1.5.2 El Controlador de Automatización Programable 18

1.5.2.1 Diferencia entre PLC y PAC 19

1.5.3 Fundamentos y teoría de la comunicación Ethernet I/P 19

1.5.3.1 Direccionamiento IP 21

1.5.4 Fundamentos y teoría del control de movimiento 22

1.5.4.1 Componentes del control de movimiento 23

CAPITULO 2 EL CONTROLADOR DE AUTOMATIZACIÓN PROGRAMABLE Y LOS DISPOSITIVOS DE CONTROL DE

MOVIMIENTO 29

2.1 El PAC de Allen Bradley 30

2.2 ControlLogix 31

2.2.1 Módulos de entrada y salida del ControlLogix 5561 33

2.2.2 Módulo de movimiento SERCOS 38

2.2.3 Módulo de Comunicación Ethernet/IP 39

2.2.4 Módulo CPU 41

2.2.5 Fuente de Alimentación 42

2.3 Ultra 3000; Servodrive de la familia Allen Bradley 43 2.4 Servomotor para el sistema de control de movimiento 48

2.5 El software de programación 49

2.6 Diseño del gabinete de control 50

CAPITULO 3 DISEÑO ELÉCTRICO DEL GABINETE DE

CONTROL 53

3.1 Dispositivos para la alimentación del gabinete de control 54

3.1.1 Bloque de distribución 54

3.1.2 Interruptores Termo magnético 56

3.1.3 Clemas del gabinete de control 57

3.1.4 La fuente externa del gabinete de control 58

3.1.5 Los filtros para Ultra 3000 59

3.2 Pulsadores para la parte de potencia del gabinete de control 61

3.3 Botonera para simulación de entradas y salidas 62

3.4 Cable fibra óptica 64

3.5 Diseño eléctrico del gabinete de control 65 3.5.1 Diagramas del cableado eléctrico 66

CAPITULO 4 PROGRAMACIÓN DEL CONTROL DE

MOVIMIENTO UTILIZANDO RSLOGIX 5000 76 4.1 El último componente del sistema de control de movimiento:

El software de programación 77

4.2 Comunicación Ethernet/IP entre el ControlLogix y la PC 77 4.2.1 Comunicación utilizando el software RSLinx 77

4.3 Utilizando el RSLogix 5000 81

4.3.1 Dar de alta los módulos del ControlLogix 82

4.4 Elementos para la red SERCOS 88

4.4.1 Configuración de grupo de ejes 90

4.4.2 Elección de servomotores 94

4.4.3 Prueba del servomotor 97

4.5 Comandos directos de control de movimiento 104

4.5.1 Asignación de parámetros en los comandos directos de control de

movimiento 104 4.5.2 Ejemplo utilizando los comandos directos de movimiento 107 4.6 Programando los comandos de control de movimiento 107

4.6.1 Comandos de estado de movimiento 109

4.6.2 Comandos de grupo de ejes 133

CAPITULO 5 RESULTADOS, APLICACIONES DEL GABINETE

DE CONTROL, Y CONCLUSIONES 140

5.1 Resultados obtenidos del gabinete de control 141

5.2 Aplicaciones industriales para el gabinete de control 142 5.2.1 Encartonadora con ControlLogix y Ultra 300 142 5.2.2 Máquina Pone y Acomoda (Pick & Place) con ControlLogix y

Ultra3000 143

5.3 Cotización del gabinete de control 145

5.4 Conclusiones 146

Bibliográfica 147

ÍNDICE DE FIGURAS

Fig. 1.1 Brazo robótico A255 mostrando el movimiento de sus

articulaciones 4 Fig. 1.2 Servomotores y cableado del sistema robótico 4 Fig. 1.3 Conexión SERCOS en anillo mediante fibra óptica 5

Fig. 1.4 Instrucción de Movimiento en RSLogix 5000 5

Fig. 1.5 Coordinación de Geometría de un brazo robot 6 Fig. 1.6 Embotelladora

a) Imagen Física

b) Diagrama de control 7

Fig. 1.7 Compact logix de Allen Bradley 8

Fig. 1.8 Tablero de Control con CompactLogix 8

Fig. 1.9 Diagrama básico de la maquina envolvedora de película plástica

9 Fig. 1.10 Diagrama de bloques de la solución propuesta 10

Fig. 1.11 Ejemplo de una maquina Fezer 10

Fig. 1.12 Solución propuesta de Rockwell Automation para máquinas

Fezer 11

Fig. 1.13 Arquitectura Interna de un PLC 13

Fig. 1.14 Ejemplo de una Fuente de poder marca SIEMENS 14

Fig. 1.15 Ejemplo de CPU 14

Fig. 1.16 Sistema de memoria 14

Fig. 1.17 Opto acoplador por fototransistor 16

Fig. 1.18 Actividades de un PLC 17

Fig. 1.19 Modelo OSI 18

Fig. 1.20 Ejemplo de una red Ethernet con componentes Rockwell

Automation 21 Fig. 1.21 Estructura General de Control de movimiento 23 Fig. 1.22 Diagrama de bloques de un sistema de control de movimiento 23

Fig. 1.23 Perfil Trapezoidal 24

Fig. 1.24 Perfil de tipo curva S 25

Fig. 1.25 Ejemplo de un servodrive con sus partes mencionadas 25

Fig. 1.26 Electrónica que compone un servomotor 27

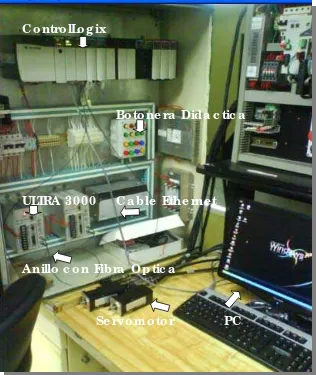

Fig. 2.1 Tablero de control con ControlLogix 30

Fig. 2.2 ControlLogix de Rockwell Automation 31

Fig. 2.3 Arquitectura típica de un ControlLogix 32

Fig. 2.4 Selección de Módulos de ControlLogix 32

Fig. 2.5 Diagrama de conexión para el módulo 1756-OB16 34

Fig. 2.6 Pantalla frontal 35

Fig. 2.7 Esquema Simplificado del módulo de salida 35

Fig. 2.8 Diagrama de conexión para el módulo 1756-IB16I 36

Fig. 2.9 Pantalla frontal del módulo de entrada 37

Fig. 2.10 Esquema simplificado del módulo 37

Fig. 2.11 Módulo de E/S y su terminal de bloques 37

Fig. 2.13 Conexiones de receptor y transmisor con cable fibra óptica 39 Fig. 2.14 El módulo Ethernet puede servir de adaptador que interconecta

los módulos de E/S 39

Fig. 2.15 Identificacion de las caracteristicas del modulo Ethernet/IP 40 Fig. 2.16 Cableado correcto del conector Ethernet/IP 40

Fig. 2.17 CPU de ControlLogix. Logix 61 41

Fig. 2.18 Fuente de alimentación de ControlLogix 42

Fig. 2.19 Familia de Servodrives Ultra 3000 de Allen Bradley 44 Fig. 2.20 Conexión típica entre servodrives y el controlador 45 Fig. 2.21 Identificación de la Conexión del Ultra 3000 con SERCOS 46

Fig. 2.22 Dimensiones del Ultra 3000 47

Fig. 2.23 Conexión del Ultra 3000 con el servomotor 48

Fig. 2.24 Servomotor de la serie MP 49

Fig. 2.25 Imagen de inicio de RSLOGIX 5000 50

Fig. 2.26 Propuesta de sistema de control de movimiento 51 Fig. 2.27 Propuesta del gabinete de control con sistema de control de

movimiento 52 Fig. 3.1 Diagrama de sistema y subsitemas del gabinete de control 55

Fig. 3.2 Toma de corriente Allen Bradley 54

Fig. 3.3 Interruptores del gabinete de control 57

Fig. 3.4 Clemas del gabinete de control 58

Fig. 3.5 Fuente externa 24 VCD de Allen Bradley 59

Fig. 3.6 Recomendación de montado para el filtro 60

Fig. 3.7 Dimensiones de ambos filtros 60

Fig. 3.8 Filtros monofásico y trifásico 61

Fig. 3.9 Pulsadores para la potencia del gabinete 61

Fig. 3.10 Pulsadores del gabinete 62

Fig. 3.11 Botonera para entradas y salidas 62

Fig. 3.12 Cableado para los interruptores y lámparas de la botonera 64 Fig. 3.13 Radio permitido al doblar la fibra óptica de Allen Bradley 65 Fig. 3.14 Topología anillo con fibra óptica para los Ultra 3000 65 Fig. 3.15 Diagrama eléctrico del circuito de control 66 Fig. 3.16 Diagrama de conexión de los dispositivos de protección 67 Fig. 3.17 Diagrama eléctrico de la conexión del primer filtro 68 Fig. 3.18 Diagrama eléctrico de la conexión del segundo filtro 69 Fig. 3.19 Conexiones electricas para la tarjeta de entrada digita 70 Fig. 3.20 Conexiones eléctricas para la tarjeta de salida digital 71 Fig. 3.21 Comienzo del cableado para el gabinete de control 72 Fig. 3.22 Cableando la toma de corriente desde el cable de uso rudo 72 Fig. 3.23 Cableado de los pulsadores del gabinete de control 73

Fig. 3.24 Cableado de los filtros 73

Fig. 3.25 Cableado del los módulos del ControlLogix 73

Fig. 3.26 Cableado de alimentación del Ultra 3000 74

Fig. 3.27 Gabinete de control para aplicaciones de control de movimiento

74

Fig. 3.28 Gabinete de control en operación

75

Fig. 4.1 Asignación de IP para la PC 78

Fig. 4.2 Selección del tipo de comunicación

78

Fig. 4.4 Configuracion del dispositivo

79

Fig. 4.5 Componetes del ControlLogix en red 80

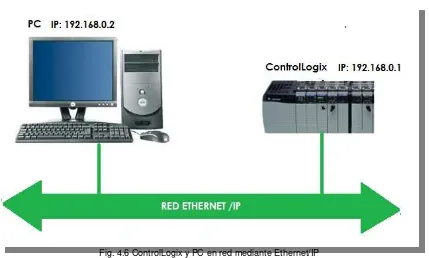

Fig 4.6 ControlLogix y PC en red mediante Ethernet/IP 80

Fig. 4.7 Ventana principal de RSLogix 5000 82

Fig. 4.8

Módulos del ControlLogix

83Fig. 4.9 Elecciòn del controlador, la reviciòn y el chasis 84

Fig. 4.10 Carpeta Organizador del Controlador 84

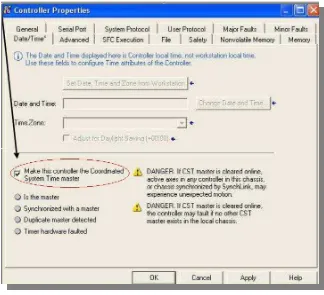

Fig. 4.11 Marcar el controlador como maestro 86

Fig. 4.12 Agregando modulo nuevo 86

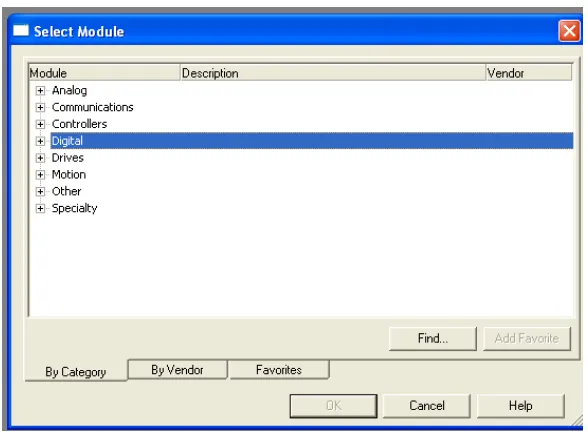

Fig. 4.13 Seleccionando los módulos 87

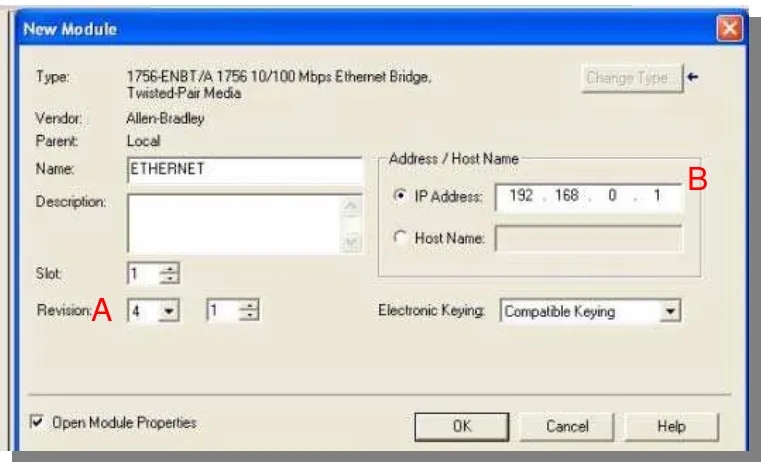

Fig. 4.14 Dando de alta el modulo Ethernet a)Revicion del modulo

b) Asignacion de la IP del modulo 88

Fig. 4.15 Módulos que conforman el ControlLogix en RSLogix 5000 88 Fig. 4.16 Agregando servodrive y servomotor en la red SERCOS 89

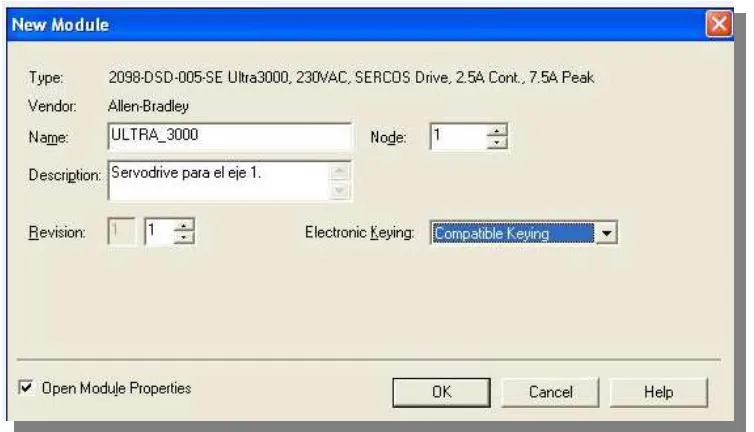

Fig. 4.17 Escogiendo el Ultra 3000 89

Fig. 4.18 Propiedades de Ultra 3000 90

Fig. 4.19 Red SERCOS con Ultra 3000 90

Fig. 4.20 Ventana para asociar ejes 91

Fig. 4.21 Asignando Nuevo eje 91

Fig. 4.22 Escogiendo el EJE en las propiedades del servodrive 92

Fig. 4.23 Creando el grupo de movimiento 93

Fig. 4.24 Asignacion de ejes al grupo creado GRUPO_1 94 Fig. 4.25 Los ejes estan en el grupo creado GRUPO_1 94

Fig. 4.26 Propiedades del eje 95

Fig. 4.27 Eleccion del servomotor de la serie MPL 96

Fig. 4.28 Configuración de unidades 97

Fig. 4.29 Entrando en línea con el ControlLogix 98

Fig. 4.30 Modo run de operación del ControlLogix 98

Fig. 4.31 Propiedades del eje 99

Fig. 4.32 Configuración de la conexión del servomotor 100 Fig. 4.33 Comando en línea de configuración del servomotor 101 Fig. 4.34 Moviendo la flecha del servomotor para sintonizarlo 101 Fig. 4.35 Comando en línea de la retroalimentación del servomotor 102 Fig. 4.36 Comandos de aviso sobre el giro del servomotor 102

Fig. 4.37 Valores de autoajuste del servodrive 103

Fig. 4.38 Resultados del autoajuste 104

Fig. 4.39 Comandos directos de movimiento en la carpeta organizador 105

Fig. 4.40 Comandos directos de movimiento 106

Fig. 4.41 Ejemplo de un perfil de control de movimiento 105 Fig. 4.42 Agregando el tag al comando de control de movimiento 108

Fig. 4.43 Nuevo tag de tipo MOTION INSTRUCTION 108

Fig. 4.44 Ubicación de los comandos en el RSLogix 5000 109

Fig. 4.45 Comando MSO 110

Fig. 4.46 Programa base para utilizar el comando MSO 110

Fig. 4.47 Comando MSF 111

Fig. 4.48 Programa base para usar el comando MSF 111

Fig. 4.49 Comando MASD 112

Fig. 4.52 Programa base para usar el comando MASR 115

Fig. 4.53 Comando MAJ 116

Fig. 4.54 Programa base para el comando MAJ 118

Fig. 4.55 Gráfica de comportamiento del movimiento de cada comando 119

Fig. 4.56 Comando MAM 120

Fig. 4.57 Programa base para el comando MAM 122

Fig. 4.58 Gráfica de comportamiento del movimiento de cada comando 123

Fig. 4.59 Comando MAG 123

Fig. 4.60 Programación base para el comando MAG 126

Fig. 4.61 Gráfica de comportamiento del movimiento de cada comando 127

Fig. 4.62 Comando MCD 128

Fig. 4.63 Programa base para el comando de control MCD 130 Fig. 4.64 Gráfica de comportamiento del movimiento de cada comando 131

Fig. 4.65 Comando MRP 131

Fig. 4.66 Programa base para el comando MRP 132

Fig. 4.67 Comando MGS 133

Fig. 4.68 Programa base para el comando MGS 135

Fig. 4.69 Comando MGSD 136

Fig. 4.70 Programa base para el comando MGSD 131

Fig. 4.71 Comando MGSR 131

Fig. 4.72 Programa base para el comando MRP 132

Fig. 4.67 Comando MGS 133

Fig. 4.68 Programa base para el comando MGS 135

Fig. 4.69 Comando MGSD 136

Fig. 4.70 Programa base para el comando MGSD 137

Fig. 4.71 Comando MGSR 138

Fig. 4.72 Programa base para el comando MGSR 139

Fig. 5.1 Ejes del sevomotor en movimiento 141

INDICE DE TABLAS

Tabla 1.1 Análisis del desafío, solución y resultados de maquinas Fezer 12

Tabla 1.2 Dirección IP 21

Tabla 1.3 Tipos de direcciones de red 22

Tabla 2.1 Módulos de Entrada y salida del ControlLogix 34 Tabla 2.2 Descripción de la fuente alimentación de ControlLogix 43

Tabla 2.3 Características de servomotor MP 49

Tabla 3.1 Características de la toma de corriente de Allen Bradley 56

Tabla 3.2 Características de la fuente externa 59

Tabla 4.1 Relación de los números que presenta el display del Ultra 3000 99

Tabla 4.2 Comandos de estado de movimiento 109

Tabla 4.3 Parámetros del comando MSO 110

Tabla 4.4 Parámetros del comando MSF 111

Tabla 4.5 Parámetro del comando MASD 112

Tabla 4.6 Parámetro del comando MASR 114

Tabla 4.7 Comandos que producen movimiento 116

Tabla 4.8 Parámetros del comando MAJ 117

Tabla 4.9 Parámetros del comando MAM 120

Tabla 4.10 Parámetros del comando MAG 124

Tabla 4.11 Parámetros del comando MCD 128

Tabla 4.12 Parámetros del comando MRP 132

Tabla 4.13 comandos de grupos de ejes 133

Tabla 4.14 Parámetros del comando MGS 134

Tabla 4.15 Parámetros para el comando MGSD 136

Tabla 4.16 Parámetros para el comando MGSR 138

Resumen.

El trabajo comienza con las bases teóricas que se deben tener para utilizar el gabinete de control, teoría básica desde fundamentos de PLC y PAC´s, hasta los elementos que conforman un sistema de control de movimiento.

Se da a conocer el controlador de automatización programable de la familia Allen Bradley: ControlLogix, y se diseña el gabinete de control con los elementos que forman el sistema de control de movimiento.

Se da la tarea de realizar la comunicación entre el ControlLogix y la PC, se conoce el software de comunicación RSLinx y el software de programación RSlogix 5000 de la misma familia Allen Bradley,

En la programación del control de movimiento, se dan a conocer los comandos directos de que producen movimiento y posteriormente se presentan ejemplos de programas base para programar cada comando de control de movimiento a utilizar en el gabinete de control, con estos comandos se crean perfiles de movimientos hacia los servomotores.

Introducción.

El control de movimiento es sinónimo de automatización, tema actual de infinidad de aplicaciones en la vida diaria, y más enfocado el día de hoy en la industria.

El control de movimiento se define como un sistema, recordando que este es un conjunto con un fin en específico, en este caso el movimiento, se lleva a cabo desde una agrupación de dispositivos por mencionar: el controlador, motores, variadores de velocidades, accesorios mecánicos y el software para las instrucciones del sistema, la variación de estos se lleva dependiendo de las marcas con las que se trabajan y la tarea a realizar.

Los sistemas de control de movimiento se utilizan para aquellas aplicaciones que requieren: precisión, sincronización y control a distancia.

CAPÍTULO

“Introducción al trabajo

de Tesis”

CAPÍTULO 1: Introducción al trabajo de Tesis.

1.1 Objetivo General.

Implementar un sistema para aplicaciones de control de movimiento con la integración de un Controlador de Automatización Programable y servodrives.

1.2 Objetivos Específicos.

• Conocer que es y para que sirve el control de movimiento y las aplicaciones que se han hecho con esta aplicación.

• Conocer los dispositivos que forman el sistema de control de movimiento, así como sus características y funciones de estos para llevar a cabo el control de movimiento.

• Conocer el controlador de automatización programable y la plataforma ControlLogix de Allen Bradley.

• Diseñar un gabinete de control con la plataforma ControlLogix y los dispositivos de control de movimiento.

• Programar las funciones específicas en el software de programación del controlador para el control de movimiento.

• Conocer y presentar aplicaciones de control de movimiento usando la plataforma de ControlLogix.

1.3 Justificación.

Se realiza este trabajo con el objeto de que cuando se tenga la necesidad o el requerimiento, de una aplicación con control de movimiento, se utilice éste sistema para el control de dicha aplicación.

El módulo tiene fines académicos donde los estudiantes de la carrera de Ingeniería en Control y Automatización o afines, se familiaricen con el uso de este tipo de módulos y las aplicaciones que se puede realizar con un controlador de automatización programable y los dispositivos para tener un control de movimiento y llevar a cabo dichas aplicaciones.

El módulo que se propone a continuación, es didáctico para aplicar lo que se imparte en clases de teoría, relacionado con la programación de PAC`s, comunicaciones industriales y procesos industriales.

CAPÍTULO 1: Introducción al trabajo de Tesis.

1.4 Estado del Arte.

El control de movimiento tiene una gran gama de aplicaciones dentro y fuera de la industria. Como concepto, el control de movimiento está definido como el conjunto de aplicaciones cuyo funcionamiento se basan en la sincronización entre dos o más ejes [1]. Algunos trabajos que se han realizado sobre este tema se mencionan a continuación.

1.4.1 Integración de la arquitectura KINETIX de Allen Bradley para el control de

un brazo articulado CRS A255.

En el trabajo desarrollado en [2], se determinó que el deterioro de los controladores de los brazos robóticos conlleva a utilizar nuevas alternativas para la manipulación de esos robots, de esa forma se introdujo la arquitectura KINETIX de Allen Bradley, no solo se logra el objetivo principal que es el de controlar los servomotores que forman el brazo robot, sino que también se puede conectar dentro de una red de control donde se puede encontrar dispositivos como PLC´s ó interfaces de usuarios, es de esta forma que se llevó a cabo una mejor manera de llevar el control respecto al que antes se utilizaba el robot articulado CRS A255 que utilizan como aplicación en [2] .

Los accionamientos motorizados con servomotores proporcionan una muy buena operación a bajas velocidades hasta velocidad cero, con un rango de habilidad alto. Con el dispositivo de retroalimentación adecuado, se obtiene también excelente precisión de posicionamiento. Gracias a estas habilidades los servomotores se usan en aplicaciones como corte, impresión, etiquetado, empacado, manipulación de alimentos, robótica y automatización de fábricas en general [2].

En la figura 1.1 se muestra el brazo articulado CRS A255, está constituido de cinco componentes mayores. La base, hombro, brazo bajo, brazo alto, el brazo tiene cinco grados de libertad (articulaciones): la cadera, hombro, codo, muñeca y su rotador.

KINETIX de Allen Bradley fue la solución para el control de movimiento del sistema antes mencionado, ya que en [2] mencionan el contenido amplio del rango de instrucciones de control, sistema operativo multitarea, soporte múlti procesamiento, y módulo de movimiento SERCOS de alto rendimiento que proporciona interfaz a los servovariadores.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.1 Brazo robótico A255 mostrando el movimiento de sus articulaciones.

En la figura 1.2 se muestra el brazo robótico internamente, consta de cables laminados que conectan los servomotores con las articulaciones que son las encargadas de mover el brazo..

Fig. 1.2 Servomotores y cableado del sistema robótico.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.3 Conexión SERCOS en anillo mediante fibra óptica.

Para llevar a cabo la programación del control de movimiento, era indispensable una serie de instrucciones que realiza diferentes tareas para llevar a cabo el movimiento. Cada instrucción de movimiento necesita un tag de control de movimiento. El tag utiliza un tipo de dato del orden de instrucción de movimiento y guarda el estatus de la información de la instrucción. En la figura 1.4 se muestra un ejemplo de una instrucción de movimiento que se menciona en [2].

Fig. 1.4 Instrucción de Movimiento en RSLogix 5000.

Las instrucciones antes mencionadas, forman parte del software de Allen Bradley, el RSLogix 5000, para aplicaciones como en [2], Rockwell Automation ha facilitado mucho el control de robots al integrar transparentemente Kinematics en la solución de movimiento integrado Kinetix.[2]

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.5 Coordinación de Geometría de un brazo robot.

La plataforma Kinematics de la Fig.1.5, proporciona una solución única e integrada para múltiples disciplinas, elimina los controles de robot y seguridad adicionales, así como software y los bloques de funciones personalizados típicamente necesarios al incorporar un robot en una aplicación.

Kinematics que no es más que transformaciones que permite hacer las relaciones necesarias para pasar un movimiento cartesiano de un eje a un movimiento de una base giratoria de un brazo robótico.

Todo ello reduce considerablemente el tiempo y el costo de diseño y programación. Los fabricantes de maquinaria y los usuarios finales pueden programar fácilmente el robot en simples coordenadas cartesianas, mientras que el controlador se encarga de las transformaciones Kinematics.

En conclusión, en [2] se menciona que se tuvo éxito al utilizar como solución a su problema la arquitectura KINETIX de Allen Bradley, se utilizó como herramienta las conexiones con anillo de fibra óptica para conectar el sistema de control de movimiento, y por supuesto, la programación del control de movimiento como es el RSLogix 5000 y la utilización de Kinematics, herramienta específica para el control de robots como fue en el caso de [2].

1.4.2 Módulo Didáctico para control de movimiento con CompactLogix.

Se desarrolla en [1] el diseño y construcción de un tablero de control para aplicaciones de control de movimiento utilizando equipo de Allen Bradley, se menciona en [1] que en la actualidad el uso de servomotores y PLC´s es cada vez más usual en todo tipo de industria como son la industria automotriz, textil, farmacéutica, tabacalera, alimenticia por mencionar algunas.

CAPÍTULO 1: Introducción al trabajo de Tesis.

movimiento, el cual será programado mediante una red de comunicación con una PC, y programar los perfiles de movimiento de tres servomotores [1].

En la figura 1.6 se muestra un ejemplo extraídos de [1], donde mencionan las aplicaciones que su sistema de control de movimiento puede incluirse en la industria.

Fig. 1.6 Embotelladora; a) Imagen Física, b) Diagrama de control.

En la figura 1.7 se puede apreciar el equipo que se encarga de realizar el control de movimiento para el proyecto. Es decir al controlador, que como se menciono es equipo de Allen Bradley, en [1] proponen lo que en ese momento era la mejor solución para aplicaciones de control de movimiento, proponen el CompactLogix, mostrado en la figura 1.7

CAPÍTULO 1: Introducción al trabajo de Tesis.

No solo es el controlador, aquel que realizará toda la tarea, pues el control de movimiento es un sistema para realizar dichas tareas antes mencionadas, en [1] diseñan un tablero de control donde contiene dicho sistema para fines de control de movimiento, por mencionar es el controlador, los servovariadores y el servomotor. En la figura 1.8 se muestra la propuesta de solución de [1].

Fig. 1.8 Tablero de Control con CompactLogix.

Una vez establecido el tablero de control, se configura el controlador como elemento principal de control, así como la configuración de las tarjetas, las redes industriales que servirán como comunicación para este módulo didáctico con CompactLogix [1].

En [1] proponen su tablero de control como solución en una pequeña aplicación industrial, en la operación de una máquina envolvedora de película plástica.

CAPÍTULO 1: Introducción al trabajo de Tesis.

traslada los paquetes hacia el área de corte donde son insertados dentro de una película de plástico esta es proporcionada desde un rollo y envuelve el paquete completamente [1]”. “La rotación del cortador es sincronizada (mecánicamente acoplada) con la velocidad de la banda de alimentación, y este corta y sella la película en un borde del paquete. Este sello en el borde se convierte en el sello del borde por una segunda banda transportadora a través del túnel de calor, donde, la película de adhiere fuertemente al paquete [1]”.

En la figura 1.9 se muestra un diagrama de dicha maquina, el rollo de película plástica y el mecánico de aplicación son excluidos en la figura ya que solo se pretende mostrar los ejes de movimiento a controlar, mismos que son las bandas transportadoras de entrada y de salida así como el cortador.

Fig. 1.9 Diagrama básico de la maquina envolvedora de película plástica.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.10 Diagrama de bloques de la solución propuesta.

Como se aprecia en la figura 1.10, los servoaccionadores deberán de estar controlados por el PLC, ya que estos mismos manipularán la aceleración, velocidad y torque de los ejes de los servomotores [1].

1.4.3 Máquina Fezer; Caso Brasil.

La máquina Fezer realiza la producción de planchas de madera, rectificadoras y afiladoras

de cuchillas. Las principales industrias en las que Fezer participa son la industria maderera,

la industria metalmecánica (fabricación de cuchillas) y la industria de papel y celulosa.

La primera máquina en la que se aplicó la solución de Rockwell Automation, que comprende todo el accionado y control de la maquina, fue una rectificadora modelo MR500 de cinco metros de longitud útil y con una mesa de fijación doble. En la figura 1.11 se muestra un ejemplo de la máquina Fezer.

Fig. 1.11 Ejemplo de una maquina Feze

Con la mínima intervención del operario, se puede realizar lo siguiente:

CAPÍTULO 1: Introducción al trabajo de Tesis.

• La programación del número de pasadas para acabado, sin avance de la muela;

• El inicio del funcionamiento desde una posición preestablecida. La muela desciende hasta

la posiciónprogramada y comienza las pasadas automáticamente desde ese punto;

• El avance de la muela de manera manual (por impulse) permite avanzar o retroceder la

muela por medio de botones.

2.- Variación de velocidad de la muela: mediante el variador de frecuencia que permite la variación de giro de la muela y parámetros flexibles en el funcionamiento de pulido o

acabado.

3.- Variación de velocidad de avance del vagón: mediante el servomotor que permite la variación continua y precisa de la velocidad de transpone del vagón, Lo que asegura una gran precisión en su funcionamiento y parámetros flexibles en el funcionamiento de pulido y acabado.

Como solución a lo antes descrito, se presenta en la figura 1.12 la solución del sistema de control de movimiento para el control de la máquina Fezer.

Fig. 1.12 Solución propuesta de Rockwell Automation para máquinas Fezer.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Tabla 1.1 Análisis del desafío, solución y resultados de maquinas Fezer.

Desafío Solución Resultados

Aumentar la competitividad de las máquinas Fezer en el mercado mundial, por medio de la modernización del sistema de accionamiento y control de esas máquinas.

• Controles CompactLogix. • Servovariadores

Kinetix 6000.

• Variador PowerFlex 753. • PanelView 400

• Interruptor Stratix 8000.

Máquinas más competitivas a nivel mundial por ser más ágiles, flexibles, seguras y productivas y por requerir una intervención mínima del operario.

Finalmente, en el desarrollo se esta propuesta, se obtiene mejores resultados respecto al uso que con anterioridad se manejaba las máquinas Fezer, mejorando productividad, seguridad y una automatización completa para disminuir la intervención de un usuario.

Como se mostró en los tres casos, proponen soluciones con la tecnología innovadora de Allen Bradley, utilizando por supuesto el sistema de control de movimiento que la marca ofrece, en el tiempo de desarrollo de los trabajos mencionados, proponían como solución al CompactLogix, PAC de pequeñas aplicaciones y que forma parte del sistema de control de movimiento para aquellas aplicaciones donde se requiera llevar el control de parámetros como velocidad, aceleración y la posición y ejecutar el movimiento de servomotores que controlan las aplicaciones donde se es requerido.

1.5 Marco Teórico.

El Controlador de Automatización Programable (PAC) es un dispositivo de control, con mayor avance, más robusto, físicamente el PAC es un PLC, pero una de las cosas que lo hacen diferente no es el hardware, sino el software y el uso de aplicación que éste tenga.

El PAC al igual que el PLC cuenta con entradas y salidas, fuente de alimentación, CPU, módulos de comunicación, etc, al igual que el PLC.

1.5.1 El Antecesor del PAC: el PLC.

Cuando se busca una definición sobre el PLC, nos dará como resultado que es un Controlador Lógico Programable, producto de una nueva generación del control llevado por relevadores en aplicaciones industriales.

Las primeras aplicaciones del PLC se desarrollaron alrededor de 1968, como un a iniciativa del poderoso fabricante de automóviles General Motors, con esta solución se reemplazaron los relevadores mecánicos en los tableros de control secuencial que se utilizaban en los procesos de manufactura [7].

CAPÍTULO 1: Introducción al trabajo de Tesis.

debían satisfacer esas necesidades con respecto al nivel de exigencia, es por ellos que el PAC,es la evolución del PLC.

Se sabe que un PLC tiene herramientas de software y hardware, para el control de dispositivos externos, reciben señales de sensores y toman decisiones de acuerdo a una programación que se elabora según del esquema del proceso a controlar,

El autómata es capaz de almacenar instrucciones, tales como: secuencias, temporizadores, controladores, aritmética, manipulación para controlar máquinas industriales y procesos. En la figura 1.13 se muestra la arquitectura interna de un PLC.

Fig. 1.13 Arquitectura Interna de un PLC.

El PLC es un dispositivo que está compuesto por varios módulos para su utilización y aplicación, los módulos que componen al autómata se presentan a continuación.

1.5.1.1 Fuente de poder.

Realiza mediante la toma de corriente alterna la alimentación para todo el dispositivo, así como la CPU y las tarjetas conectadas a el, el voltaje utilizado comúnmente a las tarjetas de un PLC es de 5VCD. Se trata de un convertidor CA/CD para la alimentación del dispositivo. En la figura 1.14 se muestra un ejemplo de la fuente de alimentación de un PLC.

1.5.1.2

CPU.Es considerada la más importante, pues en ella lleva integrado un microcontrolador cuya función es realizar operaciones matemáticas, manejar información y ejecutar rutinas de diagnósticos para gobernar las actividades del sistema, y se localiza en una memoria (normalmente del tipo EEPROM) en donde se ejecuta el programa y realiza las tareas enviadas a las tarjetas de E/S .

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.14 Ejemplo de una Fuente de poder marca SIEMENS.

Fig. 1.15 Ejemplo de CPU.

La memoria de sistema es el área en la CPU donde todas las secuencias de instrucciones o programas son almacenadas o ejecutadas por el procesador para mandar la señal de control deseada a los dispositivos de campo.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Memoria de ejecución. Es una colección de programas almacenados y considerados propios de los PLC`s. Estos programas supervisores de la actividad del sistema, tal y como la ejecución del programa de control y comunicación con dispositivos periféricos. La sección de ejecución es la parte de la memoria del PLC donde están almacenadas las instrucciones de software, instrucciones básicas, funciones de transferencia de bloques, instrucciones matemáticas, etc. Esta área de memoria es no accesible por el usuario.

Memoria de Aplicación. Provee un área de almacenamiento para las instrucciones programadas, por el usuario, por el usuario que forman parte del programa de aplicación. El área de la memoria de aplicación está compuesta de varias áreas cada una con una función y uso especifico.

1.5.1.3 Módulos de Entrada y Salida (E/S).

Los módulos de Entrada y Salida (E/S), se comportan como circuitos multiplexores de alta velocidad, que permiten la interacción y el intercambio de las señales de entrada y salida con el CPU [7].

Los módulos de E/S hacen el papel de interface, que entre sus tareas principales están las de adecuar los niveles eléctricos tanto de los sensores como de los actuadores o elementos de potencia, a los valores de voltaje que emplea el microcontrolador. Es una parte importante del PLC, pues con la suma total de estos, se puede saber la capacidad del PLC, se trata de unas tarjetas o también llamadas Módulos, en donde le llega la señal del proceso a controlar al PLC (Entradas; encargados en adaptar y codificar las señales procedentes del proceso hacia el CPU) y el PLC las transmite ya con las instrucciones dadas dentro de la CPU para aplicar el control (Salidas; estas son los dispositivos a controlar en el proceso de lógica a relés, ellos pueden ser: Arrancadores y Solenoides).

Para que los módulos de entrada o salida lleven a cabo la tarea de aislar eléctricamente al microcontrolador, se requiere que este no se tenga contacto físico con los bornes de conexión ya sean de los sensores o actuadores, con las líneas de conexión que se hacen llegar a los puertos de entrada o salida del microcontrolador [11].

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.17 Opto acoplador por fototransistor

Una señal eléctrica es una representación en magnitudes de valores eléctricos de alguna información producida por un medio físico [10]. Por lo que, existe diferentes señales eléctricas en los módulos analógicos y discretos.

La señales discretas están representadas por un “1” ó un “0” En las entradas discretas encontramos de dos tipos: 24 VCD y 120 VCA, mientras que las salidas discretas hay de tres: 24 VCD, 120 VCA (de tipo triac) y de tipo relevador (para cargas más altas).

Para las señales analógicas, encontramos que solo son de dos tipos, de 4 - 20 mA y de + 10 V y -10 V, tanto entradas como salidas.

El trabajo de un PLC se lleva a través de un proceso, como el que se muestra en la figura 1.18.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.18 Actividades de un PLC.

1.5.1.4 Las comunicaciones y las redes.

Los PLC´s se comunican con otros equipos mediante ciertos protocolos inmersos en el equipo, o agregados mediante circuitos de E/S. Los que más se utilizan son: 232, RS-422, RS-485, RS-423, MAP 802.4, RS-449, Ethernet Industrial y protocolos propietarios diseñados por el fabricante [7].

CAPÍTULO 1: Introducción al trabajo de Tesis.

LonWorks y recientemente Ethernet Industrial, son normas internacionales, por la gran base instalada que poseen [7].

Fig. 1.19 Modelo OSI

Los PLC´s se estaban integrando a sistemas de control de mayor complejidad denominados:”controladores híbridos”. Se les llama así porque satisfacen las necesidades del control discreto, operación típica de los PLC´s y el control continuo, tradicionalmente encomendado a los sistemas de control distribuidos DCS (pos sus siglas en inglés) [7].

Tienen compatibilidad con la mayoría de los protocolos modernos como DeviceNet, Modbus, Profibus y Ethernet Industrial, por mencionar algunos.

La denominación de “PAC”, reemplaza a la de “control híbrido”, que fue un término poco preciso para reflejar las funciones extendidas de los PLC´s de reciente generación.

A continuación se conocerá a detalle la definición, así como funciones que tiene un PAC, ya que este dispositivo es un componente relevante durante este trabajo.

1.5.2 El Controlador de Automatización Programable.

El PAC, por sus siglas en ingles, no es más que la nueva generación del PLC, y como se comento anteriormente, físicamente es similar a un PLC con la diferencia de software, a continuación se dará las definiciones de un PAC, sus ventajas y usos en la industria.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Plataforma de desarrollo sencillo que incorpore un sistema de identificación común y una base de datos única [4].

La demanda de los usuarios por sistemas abiertos y los avances tecnológicos recientes han estimulado la fabricación de dispositivos con microprocesadores que sean más rápidos, los PLC se modernizaron hasta tener un papel de desempeño mucho mayor a lo que en un principio se tenía contemplado.

Ahora los PLC`s proveen, entre otras características, una construcción más robusta, interfaces abiertas, desempeño multifuncional, arquitectura modular distribuida y software de programación y configuración integrada. Aunque se confiaba a proveer soluciones para aplicaciones discretas ahora son capaces de ofrecerlo para el control de procesos continuo, como por ejemplo algoritmos de PID y lógica difusa.

Es por ellos, que la definición de PLC ya no reflejaba todas las funcionalidades que son capaces de proveer los equipos de última generación [4].

Los PLC´s tradicionales solamente se pueden controlar mediante lenguajes de programación propietarios, mientras que los PAC´s se operan a través de estándares comunes a las tecnologías de información (IT) tales como OPC y XML [4].

1.5.2.1 Diferencia entre PLC y PAC.

La principal diferencia son los fundamentos sobre los que se construyen, mientras que las capacidades de los PLC´s están ligadas a un hardware específico y no pueden ser fácilmente transportadas de un PLC a otro, la funcionalidad del PAC se basa en su máquina de control portátil, de tal manera que cada aplicación se comunica con esta máquina, que se aloja en la parte superior del sistema operativo que el usuario haya escogido, por lo que se necesitan pocos cambios para mover las aplicaciones de un sistema a otro. Debido a que la máquina está separada del hardware y utiliza un sistema operativo común, la plataforma puede crecer y cambiar tan rápidamente como lo requieran las necesidades del usuario. De esta manera, con el PAC se pueden desarrollar en una misma plataforma aplicaciones para el control discreto, control de procesos y control de movimiento de una manera ágil y confiable.[4]

1.5.3 Fundamentos y teoría de la comunicación Ethernet I/P.

Este tipo de comunicación adopta el modelo de interconexión de sistemas abiertos, ó OSI por sus siglas en inglés (Fig. 1.19), dicho modelo se define por siete capas: física, enlace de datos, red, transporte, sesión, presentación y aplicación.

Ethernet I/P es la abreviación de: Ethernet, Protocolo Industrial (Ethernet Industrial Protocol, de sus siglas en inglés.) Ethernet/IP ha sido diseñada para satisfacer la gran demanda de aplicaciones de control compatibles con Ethernet. Esta solución estándar para la interconexión de redes admite la transmisión de mensajes implícita (transmisión de mensajes de E/S en tiempo real) y la transmisión de mensajes explícita (intercambio de mensajes). EtherNet/IP es una red abierta que utiliza tecnología comercial ya existente.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Ethernet pueden acomodar de un número ilimitado de nodos punto a punto, así el usuario dispone de una gran flexibilidad para diseñar redes que satisfagan sus necesidades actuales y al mismo tiempo facilita la expansión futura de la red con una relación costo/beneficio muy atractiva.[5] EtherNet/IP utiliza:

• IP ( Industrial Protocol ) como protocolo de red

• TCP para mensajes explícitos: Carga/Descarga de programas, instrucción MSG, etc.

• UDP para mensajes implícitos: control E/S, Interlocking, etc.(UDP es varias veces más rápido que TCP)

• CIP (Common Industrial Protocol ) , el protocolo que permite la transmisión de mensajes de E/S en tiempo real e información/transmisión de mensajes entre dispositivos similares.

• Nos permite Configurar, Concentrar y además controlar

• Usa el estándar de vínculo físico y de datos IEEE 802.3 en las capas física y de enlace de datos.

Es decir, que a grandes rasgos, Ethernet/IP es Ethernet estándar más CIP.

La principal diferencia entre Ethernet/IP y Ethernet estándar, es el tipo de hardware utilizado, el equipo para Ethernet/IP está proyectado para funcionar en ambientes agresivos, incluye componentes industriales con categoría, diseñados para funcionar a temperaturas extremas, vibraciones y golpes [3].

Antes, existía funcionalidades que no eran posibles para Ethernet por mencionar: control de E/S por Ethernet, algunas de las ventajas de este protocolo se mencionan a continuación: • El conocimiento existente sobre Ethernet es muy grande

• Estándar de red bien establecido, la aceptación por parte de clientes es muy buena. • Fácil acceso a y desde Internet.

• Fácil instalación, resolución de problemas y mantenimiento. • Soporte mixto de productos 10/100 Mb.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.20 Ejemplo de una red Ethernet con componentes Rockwell Automation.

1.5.3.1 Direccionamiento IP

Cada equipo que pertenece a la red dispone un identificador único para poder saber a quién va dirigido cada paquete en las transmisiones y quiénes son los remitentes. Como estos identificadores pertenecen al protocolo IP, se denominan direcciones IP. El direccionamiento IP es una de las características fundamentales de la capa de red que permite la transmisión de datos entre host de la misma red o redes diferentes

La dirección IP está formada por 4 bytes de la forma que se muestra en la tabla 1.2

Tabla 1.2 Dirección IP

Dirección IP 192.168.0.1

1er byte 2do byte 3er byte 4to byte

192 168 0 1

CAPÍTULO 1: Introducción al trabajo de Tesis.

Con esta dirección IP debemos identificar tanto la red en la que se encuentra el equipo como el equipo concreto. Por este motivo, la organización InterNic (Internet Network Information Center) ha definido tres tipos de redes en función del número de redes y de equipos que sea

necesario implementar.

En cada clase hay una serie de direcciones que no están asignadas para que puedan utilizarse en redes privadas, como la de nuestro instituto o la de casa. Dos o más redes privadas pueden utilizar las mismas direcciones, siempre que no estén conectadas directamente entre sí. En la tabla 1.3 se muestran ejemplos de las redes disponibles diferentes.

Tabla 1.3 Tipos de direcciones de red

Clase Número de redes diferentes

disponibles

Número de dispositivos para cada red

A 128 16 777 216

B 16384 65 536

C 2 097 152 255

La máscara de subred, indica el número máximo que pueden estar conectados a una red o subred, normalmente la máscara de subred viene asignada por defecto por el propio sistema con el número 255.255.255.0 y, si no existen motivos razonables para cambiarla ,debe dejarse como está. El último número (0), indica que existen 255 direcciones posibles a utilizar en la subred (entre la 0 y la 255) si bien, la primera y la ultima deben dejarse libres.

1.5.4 Fundamentos y teoría del control de movimiento.

El propósito general del control de movimiento, es poder controlar alguna, o la combinación de: posición, velocidad, aceleración y torque [8].

El control de movimiento o del inglés Motion Control, es el conjunto de aplicaciones cuyo funcionamiento se basa en la sincronización entre dos o más ejes entre estas destacan: • Eje eléctrico o Gearbox: seguimiento en velocidad o posición de un accionamiento respecto a otro, con una determinada relación de reducción 1:X (gearbox) o sin ella (eje eléctrico). El resultado es equivalente a una transmisión mecánica entre ambos accionamiento, con lo que se ahorra su montaje, el cual a veces puede ser difícil o simplemente imposible. Además la relación de transmisión entre ejes puede ser alterad sin manipulación sobre la mecánica.

• Manipulación al vuelo (corte, mecanizado, pintura, soldadura, etc): Es decir, sin parar el

CAPÍTULO 1: Introducción al trabajo de Tesis.

• Leva electrónica: Un eje se sitúa en una determinada coordenada en función de la posición de un eje maestro. La analogía con las levas mecánicas es evidente, de ahí su nombre, y de echo se suelen programar mediante la introducción de las coordenadas equivalentes en una leva mecánica.

1.5.4.1 Componentes del control de movimiento.

Un sistema de control de movimiento consiste de cinco principales componentes: el dispositivo mecánico que se está moviendo, el motor (servo o por pasos) con retroalimentación y E/S de movimiento, el amplificador, el controlador inteligente y el software de interfaz de programación/operación [6].

Dichos componentes se pueden observar en la imagen 1.21.

Fig. 1.21 Estructura General de Control de movimiento

En la figura 1.22, se muestra el diagrama a bloques de los componentes del control de movimiento, de otra perspectiva diferente vista en la figura 1.21.

CAPÍTULO 1: Introducción al trabajo de Tesis.

El sistema puede además contener otros componentes tales como uno o más guías lineales accionadas por correas, tornillos a bolas ó tornillo de posicionamiento (ledscrew) o etapas lineares motorizadas.

Un controlador de movimiento hoy puede ser controlado programable autónomo, una computadora personal conteniendo una plaqueta de control o un controlador lógico programable. Actúa como el cerebro del sistema, y calcula el comando para una nueva trayectoria, estas trayectorias son usadas para determinar el comando apropiado de torque para enviar al amplificador y este hacia el motor, provocando al fin, el movimiento.

Existen muchos perfiles de movimiento, por mencionar algunos, tenemos: lineal, trapezoidal, sinusoidal, cubica, curca s, etc. Pero las más típicas o mejor conocida se presentan a continuación.

• Perfil Trapezoidal: está compuesto por tres secciones, una es la fase de aceleración(la velocidad aumenta definida por el índice de aceleración hasta alcanzar la velocidad objetivo), continua la fase de velocidad(ésta se mantiene constante hasta el punto de reducción) y termina en una fase de desaceleración(la velocidad disminuirá entonces definida por el índice de desaceleración hasta parar), este tipo de perfil se ejemplifica en la figura 1.23.

Fig. 1.23 Perfil Trapezoidal.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Fig. 1.24 Perfil de tipo curva s.

El amplificador o servodrive, es la parte del sistema que toma los comandos controladores de movimiento en la forma de señales analógicas de voltaje con baja corriente, las convierte en señales con corrientes altas para controlar el motor. En la figura 1.25 se muestra un ejemplo de un servodrive, donde se podrá notar sus partes y que a continuación se describen las más importantes.

CAPÍTULO 1: Introducción al trabajo de Tesis.

Se describe sus partes a grandes rasgos a continuación:

•Display: Muchos servos incluyen una pantallita o Display para informar del estado del servo así como posibles anomalías.

•Entrada potencia: La entrada de potencia (desde la red eléctrica, previo paso por filtros si fuera necesario), aporta la energía necesaria al Drive para que posteriormente rectificada y troceada sea entregada al motor.

•Salida potencia: La salida de potencia es la que alimenta al motor, es por donde la onda PWM, de alta potencia será conducida para hacer girar el motor según velocidad y par comandados.

Por tratarse la señal PWM de una señal de alta frecuencia y alta potencia, existe la posibilidad de que ondas radiadas afecten a otros equipos adyacentes. Para evitar este problema deben seguirse las instrucciones de montaje e instalación del fabricante del equipo, un mal apantallamiento o aislamiento de estos cables es la causa de numerosos problemas de ruido eléctrico de difícil diagnosis y en ocasiones difícil solución [9].

•Comunicaciones Serie: Pese a que hoy en día la mayoría de los servos presentan versiones con Buses de Motion Control Digitales, lo cierto es que existen muchas aplicaciones que se siguen solucionando con consignas analógicas o de pulsos.

Para poder configurar dichos servos se acostumbra a dotar al servo de un puerto de comunicaciones serie. En el pasado estos solían ser RS-232 o 422, pero en la actualidad muchos servos de nueva generación vienen provistos de puertos serie USB, que permiten una comunicación mucho más rápida con el equipo.[9]

•Entradas y salidas E/S: Todos los servos necesitan interactuar con su entorno, en función de la naturaleza del servo y de la disponibilidad de un bus de control de motion, los servos vendrán provistos de más o menos entradas. Un poco ya orientado a este trabajo, lo que se utilizara como entrada al servodrive, serán los comandos que vendrán desde la tarjeta sercos para los accionamientos de control de movimiento hacia el servomotor.

•Realimentación del encoder del motor: Esta entrada es necesaria para un control preciso del motor, es imprescindible para poder cerrar el lazo de velocidad y, en la mayoría de las aplicaciones también se utilizará para cerrar el lazo de posición [9].

Independientemente del software, que éste varia respecto al proveedor que se utilice para las aplicaciones del control de movimiento , falta el elemento en el que se aplica el control de movimiento, es decir al servomotor, sin dejar atrás al encoder, que éste ya viene en algunos casos, dentro del servomotor.

El encoder, no es más que el sensor que genera señales digitales en respuesta al movimiento.

Están disponibles en dos tipos, uno que responde a la rotación, y el otro al movimiento lineal. Cuando son usados en conjunto con dispositivos mecánicos tales como engranajes, ruedas de medición o flechas de motores, estos pueden ser utilizados para medir movimientos lineales, velocidad y posición.

CAPÍTULO 1: Introducción al trabajo de Tesis.

El último componente como se mencionó es el servomotor, que en la figura 1.23 se mostro en el diagrama de bloques, seria la representación del actuador, que generalmente son motores lineales ó rotativos.

Un Servo es un dispositivo pequeño que tiene un eje de rendimiento controlado. Este puede ser llevado a posiciones angulares específicas al enviar una señal codificada. Con tal de que una señal codificada exista en la línea de entrada, el servo mantendrá la posición angular del engranaje. Cuando la señal codificada cambia, la posición angular de los piñones cambia. En la práctica, se usan servos para posicionar superficies de control como el movimiento de palancas, pequeños ascensores y por supuesto, en robots.

Al estar hablando de términos de “servo”, es claro afirmar que se maneja con el termino de retroalimentación, ésta es la recuperación de la información sobre el proceso que se controle, para este trabajo dicho proceso es un servomotor (el que se va a controlar), se sabe, que existen dos tipos de retroalimentaciones, la primera es negativa, y con la que mejor se debe trabajar, pues ayuda a disminuir el error y que el servo trabaje correctamente para inducir una acción que causa que la salida se esclavice a la entrada, contraria a la retroalimentación positiva, que aumenta dicha señal de error.

Un servomotor funciona de la manera siguiente: El motor del servo tiene algunos circuitos de control y un potenciómetro (una resistencia variable) esta es conectada al eje central del servo motor. En la figura 1.26 se puede observar al lado derecho del circuito. Este potenciómetro, permite a la circuitería de control, supervisar el ángulo actual del servo motor. Si el eje está en el ángulo correcto, entonces el motor está apagado. Si el circuito chequea que el ángulo no es el correcto, el motor girará en la dirección adecuada hasta llegar al ángulo correcto .Así es el funcionamiento principal del servomotor.

Fig. 1.26 Electrónica que compone un servomotor.

CAPÍTULO 1: Introducción al trabajo de Tesis.

CAPÍTULO

“El controlador de automatización

programable y los dispositivos

de control de movimiento

”.

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

2.1 El PAC de Allen Bradley.

Se marcó fundamentalmente las bases de un controlador de automatización programable, este dispositivo esta en el mercado en una gran variedad de marcas de empresas distribuidoras, por mencionar algunas: Siemens, ABB, Allen Bradley, Schneider, entre otros. Algunas de las marcas antes mencionados, son equipos que se tiene en los laboratorios pesados 1, este trabajo se delimita al PAC de Allen Bradley de Rockwell Automation, porque es una marca que aunque es muy reconocida mundialmente, muestra calidad y eficiencia en sus proyectos, además proporciona la información necesaria para el uso de sus equipos, es un equipo con el que se puede introducir al mundo del PAC y mas allá, en la industria.

El PAC con el que se trabaja en este proyecto, es el ControlLogix, el más reciente de la familia de Allen Bradley, con este dispositivo se puede realizar aplicaciones como control distribuido, control de movimiento, por mencionar algunas aplicaciones, lo que hace diferencia entre el PAC y PLC. En la figura 2.1 se muestra el gabinete de control con el que se trabajará y que contiene el sistema de control de movimiento que a continuación se describe.

Fig. 2.1 Tablero de control con ControlLogix.

C o ntro lLo g ix

ULTRA 3000

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

2.2 ControlLogix.

Dentro de la plataforma Logix se encuentran controladores como el CompactLogix, FlexLogix, SoftLogix y el que se utiliza en el desarrollo de este trabajo, el ControlLogix.

Con este controlador, se pueden realizar aplicaciones de movimiento, secuenciales, de transporte en donde se requiere gran velocidad de procesamiento, ya que el CompactLogix, es de uso general, de tamaño reducido y de aplicaciones pequeñas.

El ControlLogix es un Autómata programable de gran velocidad de procesamiento, una red de comunicación, el dispositivo permite el control secuencial de un proceso, de transporte y movimiento. Debido a la estructura modular que tiene permite la adquisición de los componentes necesarios para las etapas de control que se deseen ejecutar, así como el uso de procesadores, componentes de comunicación y bloques de entradas y salidas dentro de la misma unidad.

Las características del ControlLogix lo convierten en el controlador ideal para sistemas donde se requiere un amplio rango de comunicación y facilidad de mantenimiento, lo cual es posible a través de la capacidad de remoción e inserción bajo suministro de energía de los módulos reduciendo el tiempo necesario para reparaciones de cualquier tipo

Fig. 2.2 ControlLogix de Rockwell Automation.

Un sistema ControlLogix está formado por un controlador independiente y módulos de Entradas y Salidas, así como módulos de comunicación empotrados en un chasis listo para ser montados en un gabinete de control.

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

Fig. 2.3 Arquitectura típica de un ControlLogix.

En la elección de un PAC modular, se empieza con la elección de las tarjetas que conformarán ese PAC, independientemente del tipo o de la marca es la manera en cómo se inicia esta selección, para este trabajo se está trabajando con un PAC ControlLogix 5561 de la familia Allen Bradley, cuya iniciativa de selección de módulos se puede apreciar en la figura 2.4.

Paso 1: Selección de Módulos de E/S

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

Paso 3: Selección Módulos de Comunicación

Paso 4: Selección de CPU

Paso 5: Selección del Chasis

Paso 6: Selección de Fuente

Fig. 2.4 Selección de Módulos de ControlLogix

Basándose en el orden se selección que Allen Bradley propone para este PAC, se iniciará la descripción del ControlLogix 5561 del gabinete de control que se mostro en la figura 2.1.

2.2.1 Módulos de entrada y salida del ControlLogix 5561.

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

Tabla 2.1 Módulos de Entrada y salida del ControlLogix

No. Catálogo Tipo de Módulo Tipo de Señal

1756 – OB16E/A Salida Digital DC

1756 – IB16I/A Entrada Digital DC

El módulo de salida digital, que tiene el número de catálogo 1756-OB16E/A, tiene una serie de características que se consideran “ventajas” con respecto a otro tipos de módulos de salida común, por mencionar que cuenta con un fusible internamente, ahorrando así la necesidad de una clema con fusible, generando ahorro en tiempo de cableado y menor costo, utiliza una fuente de corriente directa para el cableado, pues se ha de recordar que su tipo de señal es digital de 24 VCD.

En la figura 2.5 se muestra el esquema del módulo para su cableado adecuado que Allen Bradley propone:

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

La figura 2.6 muestra la pantalla frontal del módulo de salida. Donde se aprecia la indicación de las 16 salidas, la integración del fusible y que es un módulo de corriente directa.

Fig. 2.6 Pantalla frontal.

Entre otras características que éste módulo ofrece, trabaja un rango de voltaje de 10 a 32 VCD, el consumo de corriente es a 5.1 v de 250 mA, y para 24v de 2 mA, opera a una temperatura de 0 a 60 °C. [12] El esquema simplificado del módulo se muestra en la figura 2.7.

Fig. 2.7 Esquema Simplificado del módulo de salida.

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

Fig. 2.8 Diagrama de conexión para el módulo 1756-IB16I

A diferencia de módulo antes descrito, este no cuenta con un requerimiento de conexión de fuente externa, pues es un módulo de entrada, y solo manda esas señales al microcontrolador, para su cableado, es requerido de clemas pero solo de paso y no de tipo fusible como en el módulo antes descrito. En la figura 2.8 se ejemplifica las entradas que se pueden conectar al módulo, los bornes que no se deben usar en dicho módulo y como característica primordial de cableado, muestra el diagrama que los bornes del 2 al 36 (en números pares) sean puenteados para el común y cierre del circuito, se puede hacer con cable o con un “jumper” que el mismo diagrama propone.

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

Fig. 2.9 Pantalla frontal del módulo de entrada.

Entre las características principales el módulo se encuentra que, el rango de operación en voltaje es de 10 a 30 VCD, con un voltaje de entrada nominal de 24 VCD, el consumo de corriente a 5.1 VCD es de 100 mA y a 24 VCD es de 3 mA, la temperatura de operación es de 0 a 60 °C, el esquema simplificado del módulo se muestra en la figura 2.10.

Fig. 2.10 Esquema simplificado del módulo.

En la figura 2.11 se muestra el bloque de terminales para los módlos de E/S.

Módulo de E/S Terminal de bloques

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

2.2.2 Módulo de movimiento SERCOS.

El modulo SERCOS (Sistema de comunicación serial en tiempo real), cuyo número de catálogo es 1756-M03SE/A, es un bus digital de control que interconecta el control de movimiento, drives, entradas y salidas, sensores, actuadores y sistemas. Esta es una interface abierta de control inteligente digital para dispositivos diseñada para comunicaciones serial de alta velocidad de datos estandarizados lazos cerrados en tiempo real a través de un anillo de fibra óptica inmune al ruido o cable Ethernet/IP [13].

Reduce en gran medida los problemas de conectividad en sistemas de control y es a través de este módulo, donde los variadores de velocidad o servodrives estarán conectados y a través del PAC, se llevara a cabo el control de movimiento. En la figura 2.12 se muestra la imagen del módulo SERCOS.

Fig. 2.12 Modulo SERCOS ControlLogix.

SERCOS permite el uso de unidades de control y drives de diferentes marcas en un mismo sistema, por medio de la estandarización de todos los parámetros de datos. Es compatible con los siguientes servodrives de la misma familia de Allen Bradley:

• 2093 Kinetix 2000 servodrive • 2094 Kinetix 6000 servodrive • 2094 Kinetix 7000 servodrive

• 2098 SERCOS Ultra 3000 servoaccionamiento.

Entre otras características que presenta éste módulo, es que soporta como máximo 16 drives, controla torque, velocidad y posición, trabaja en 5.1 VCD a 760 mA y a 24 VCD a 2.5 mA. utiliza un sólo slot en el chasis al igual que cualquier módulo de E/S, opera a una temperatura de 0 a 60°C.

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

Fig. 2.13 Conexiones de receptor y transmisor con cable fibra óptica.

2.2.3 Módulo de Comunicación Ethernet/IP.

En Allen Bradley, la serie que se usa sobre esta comunicación es el modulo 1756-ENET/B. El módulo 1756-ENET/B realiza dos tareas principales:

• El control de datos de E/S en tiempo real (también conocido como “mensajes implícitos”, en combinación con un controlador Logix. El módulo Ethernet puede servir de adaptador que interconecta los módulos de E/S o bien como escáner que envía y recibe datos entre el controlador y la red [14].

Fig. 2.14 El módulo Ethernet puede servir de adaptador que interconecta los módulos de E/S.

CAPÍTULO 2: El c o ntro la d o r d e a uto ma tiza c ió n

p ro g ra ma b le y lo s d isp o sitivo s d e c o ntro l d e mo vimie nto .

La figura 2.15 muestra la manera de identificar las partes del modulo 1756-ENET/B de Ethernet/IP.

Fig. 2.15 Identificacion de las caracteristicas del modulo Ethernet/IP.

Para cablear el conector Ethernet, se utiliza un conector AUI o RJ45 para conectarse a la red Ethernet, se muestra a continuación la manera correcta de cablear el conector.