Modelado del proceso de soldadura Smaw por medio del método de elementos finitos

Texto completo

(2) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. PRESENTACIÓN SEÑOR DECANO DE LA FACULTAD DE INGENIERIA. SEÑORES MIEMBROS DEL JURADO: De conformidad con lo estipulado por el Reglamento de Grados y Títulos de la Escuela Profesional de Ingeniería Mecánica de la Universidad Nacional de Trujillo, presento a su consideración la presente tesis: "Modelado del Proceso de Soldadura SMAW por medio del Método de Elementos Finitos" El presente estudio tuvo como finalidad determinar un modelo matemático que nos permita predecir el comportamiento térmico y mecánico de las juntas soldadas. El presente estudio corresponde a la línea de investigación en Procesos de Manufactura y Materiales. En la ejecución del presente informe se tomó en cuenta los conocimientos básicos de Metodología de la Investigación Científica y Materiales.. Trujillo, Agosto 2018. 1 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(3) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. DEDICATORIA. A Dios en primer lugar por brindarme la voluntad, fuerza y sabiduría suficiente para lograr mis metas sin desmayar pese a la adversidad.. A mi Familia, ya que siempre estuvieron alentando en cada uno de los desafíos proyectados para lograr el éxito deseado. En especial y de todo corazón, a mis Padres Nicolasa Salas y Andrés Sánchez, quienes me enseñaron los valores necesarios para ser una persona correcta y de bien, a mi Tía Lili quien me acompañó en los momentos más difíciles de mi vida universitaria, a mis Hermanos Erwin Y Feni, por su cariño y apoyo incondicional.. Al amor de mi vida, Brenda Navarrete quien me ayudó a tomar decisiones muy importantes para mejorar, me apoyó en todo momento sin reproches y forjó este logro a mi lado con mucho amor y comprensión.. Kevin Manuel Sánchez Salas. 2 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(4) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. AGRADECIMIENTOS. Con todo el respeto, estima y admiración para mi Asesor el Ingeniero Ms. Víctor Hugo Peláez Chávez, por quien fue posible desarrollar con éxito este gran proyecto de Tesis, agradecido por su orientación, paciencia y sabiduría en este desafío muy importante en mi vida y mi carrera profesional. Encomiendo en su calidad de persona y gran profesionalismo el futuro de nuestros compañeros estudiantes de la carrera de Ingeniería Mecánica en nuestra Universidad Nacional de Trujillo en especial, del Valle Jequetepeque. De la misma manera agradezco a mis docentes en general de nuestra E. P. Por todo el sacrificio y entrega en aula para forjarnos como verdaderos profesionales y buscar nuevos desafíos con mucha actitud. Quiero dar gracias también a mis amigos y compañeros, Tapia, Gean, Darwin, por haber sido parte de una etapa muy importante como universitario y haber compartido alegrías, tristezas, carencias al igual que celebraciones. No puedo ser ajeno y con un abrazo hasta el cielo para Erick Pichen, mi hermano del alma. Gracias infinitamente.. 3 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(5) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ÍNDICE ANALÍTICO. PRESENTACIÓN ......................................................................................................................... 1 DEDICATORIA ............................................................................................................................. 2 AGRADECIMIENTOS ................................................................................................................. 3 ÍNDICE ANALÍTICO .................................................................................................................... 4 RESUMEN ..................................................................................................................................... 6 ABSTRACT ................................................................................................................................... 7 CAPÍTULO I: INTRODUCCIÓN ................................................................................................ 8 1.1.. Realidad Problemática ............................................................................................... 8. 1.2.. Enunciado del Problema ......................................................................................... 11. 1.3.. Hipótesis ...................................................................................................................... 11. 1.4.. Justificación ............................................................................................................... 11. 1.5.. Objetivos ...................................................................................................................... 12. CAPÍTULO II: FUNDAMENTOS TEÓRICOS ....................................................................... 13 2.1.. Aceros .......................................................................................................................... 13. 2.1.1.. Clasificación de los Aceros............................................................................. 14. SAE clasifica los aceros en: al carbono, de media aleación, aleados, inoxidables, de alta resistencia, de ............................................................................................................. 14 herramientas, etc. ............................................................................................................... 14 2.1.2.. Microestructuras ................................................................................................ 18. 2.1.3.. Transformaciones de Fase .............................................................................. 24. 2.2.. Soldadura .................................................................................................................... 27. 2.2.1.. Principio de Funcionamiento .......................................................................... 28. 2.2.2.. Junta a Tope ........................................................................................................ 30. 2.2.3.. Zona Afectada por el Calor .............................................................................. 30. 2.2.4.. Temperatura Máxima en el cordón de soldadura ...................................... 32. 2.3.. Transferencia de Calor............................................................................................. 33. 2.4.. Método de Elementos Finitos ................................................................................ 35. 2.5.. Modelo Matemático de Transformaciones de Fase ......................................... 36. CAPÍTULO III: MATERIALES Y MÉTODOS ........................................................................ 38 3.1.. Material de estudio ................................................................................................ 38 4. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(6) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 3.1.1. Material Base .......................................................................................................... 38 3.1.2. MATERIAL DE APORTE. ..................................................................................... 38 3.2.. Diseño Experimental ............................................................................................. 39. 3.2.1. Variables de Estudio ............................................................................................ 39 3.2.2. Procedimiento Experimental.............................................................................. 40 3.2.3. Parámetros para Modelo Matemático .............................................................. 40 CAPÍTULO IV: RESULTADOS Y DISCUSIÓN .................................................................... 41 4.1.. Distribución de Temperatura .............................................................................. 41. 4.2.. Curvas de Enfriamiento ....................................................................................... 47. 4.3. Transformaciones de Fase ........................................................................................ 50 CAPÍTULO V: CONCLUSIONES Y RECOMENDACIONES ............................................. 52 5.1.. Conclusiones .......................................................................................................... 52. 5.21.. Recomendaciones ................................................................................................. 52. CAPÍTULO VI: REFERENCIAS BIBLIOGRÁFICAS ........................................................... 53. 5 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(7) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. RESUMEN. En el presente trabajo de investigación se buscó modelar el proceso de transferencia de calor en una junta soldada a tope por medio del método de elementos finitos. Se trabajó con el Acero AISI 1020 y el Acero AISI 1040 debido a su constante uso en la industria local y nacional. Se realizó un programa para poder obtener la distribución de Temperaturas, las curvas de enfriamiento y las transformaciones de Fase para cada uno de los aceros antes mencionados. Se encontró que los resultados de transferencia son muy similares en ambos casos debido a sus propiedades térmicas sin embargo las Transformaciones de Fase varían los porcentajes debido a su composición. Con estos resultados se puede predecir algunas propiedades mecánicas de las juntas soldadas.. Palabras clave: Soldadura, Elementos Finitos, Transferencia de Calor. 6 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(8) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ABSTRACT. In this research, we sought to model the heat transfer process in a butt welded joint using the finite element method. We worked with AISI 1020 Steel and AISI 1040 Steel due to its constant use in local and national industry. A program was carried out to obtain the distribution of Temperatures, cooling curves and Phase transformations for each of the aforementioned steels. It was found that the transfer results are very similar in both cases due to their thermal properties, however Phase Transformations vary the percentages due to their composition. With these results, some mechanical properties of welded joints can be predicted.. Key Words: Welding, FEM, Heat Transfer. 7 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(9) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO I: INTRODUCCIÓN. 1.1.. Realidad Problemática La industria metal mecánica ha ido en incremento en la región La Libertad y en el Perú, siendo su principal rama de trabajo las construcciones metálicas con cordones de soldadura. La ventaja de este tipo de estructuras reside en su alta resistencia y que sus uniones son de mayores propiedades mecánicas; sin embargo, éstas tienden a tener tres tipos de fallas comunes por corrosión, desgaste y fallas en las uniones. Éstas fallas no solo han causado daños económicos debido a la pérdida de dicha estructura, sino que también tenemos efectos sociales, ya que han sido muchas las vidas que han sido afectadas debido al mal diseño o a la mala aplicación de dichas uniones. (Araque de los Ríos & Arzola de Peña, 2013) A pesar de estas fallas, no se ha encontrado un remplazo confiable para sustituir a la soldadura ya que el clima variado y el medio ambiente no permiten que otras opciones, como los adhesivos, pueden alcanzar su máximo performances y se vuelven inútiles para algunas aplicaciones. Esto a ha llevado que la supervisión de los proyectos sea más estricta buscando maneras de inspeccionar las uniones soldadas de una manera óptima; métodos como líquido penetrante, ultrasonido, partículas magnéticas, entre otras se están utilizando de manera continua para verificar la buena práctica de la soldadura. (Ospina López & Parra Lara, 2011) El punto que entraría a debate es que los Ensayos No Destructivos se encargan de analizar el cordón de la soldadura, sin importar la microestructura interna que se produce en el material base, en especial en la Zona Afectada por el Calor, la que es la responsable de las propiedades mecánicas de la junta soldada. 8. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(10) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Por ello para poder entender dicho comportamiento y analizar las propiedades mecánicas del material base se buscará un modelo matemático computacional que nos ayude a demostrar que microestructuras están presentes en el material base.. Antecedentes: (Rincon Rodriguez & Meneses Martinez, 2016) en su trabajo titulado “Simulación Matemática de las Transformaciones de Fase en la Zona afectada por el calor en un proceso de Soldadura SMAW en un Aero AISI SAE 1040” realizaron un modelo matemático para predecir la microestructura en la Zona Afectada por el Calor utilizando las ecuaciones diferenciales parciales de transferencia de calor en estado transitorio y lo compararon con la simulación computacional para encontrar su variación. Utilizaron el método de diferencias finitas el cual lo resolvieron utilizando un lenguaje de programación. Con respecto al trabajo que presentamos hemos tomado en cuenta las fórmulas para calcular las transformaciones de fase, pero la transferencia de calor se realizó por el Método de Elementos Finitos (Muratore Lahoz, 2015) en su trabajo de investigación titulado “Simulación Numérica del Proceso de Soldadura”, se dedicó a simular mediante el método de Elementos Finitos la deposición del material durante el proceso de soldadura pudiendo, de esta manera, analizar el problema de la transmisión de calor. Realizó un comparativo con los datos experimentales obtenidos en laboratorio y así determinar el rango de error de su modelo. Dicho modelo realizaba un cambio en los elementos de acuerdo a la trayectoria de soldadura y añade un modelo capaz de describir el comportamiento del material. Se tomará en cuenta el modelo presentado, pero haciendo unas modificaciones para acoplar a lo que se requiere en el presente trabajo.. 9 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(11) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. (Goldak, Chakravarti, & Bibby, 1984) en su trabajo de investigación “A new infinite element model for welding” hicieron un modelo matemático para las fuentes de calor en un proceso de soldadura, pero basándose en una distribución gaussiana proponiendo una geometría elipsoidal doble. Trabajando de esta forma, pudieron modelar no sólo la soldadura de penetración superficial, sino también la soldadura láser y el haz de electrones. La diferencia con respecto al trabajo que se está realizando es que solo se tomará una parte de la junta y ellos tomaban ambas placas. (S., Lobera, & Urquiza, 2013) en su trabajo de investigación “Modelado numérico del proceso de soldadura FSW incorporando una técnica de estimación de parámetros”, utilizan el método de Levenberg - Marquardt (LM) para estimar de manera no lineal los parámetros desconocidos presentes en los modelos de transferencia de calor y de flujo de fluido, ajustando las temperaturas obtenidas con los modelos a mediciones experimentales de temperatura. Estos modelos se implementan en un programa de propósito general que emplea una formulación numérica desarrollada a partir del método de los elementos finitos (MEF). Ellos utilizan un modelo matemático potente y estiman varios parámetros, pero no se centran en los térmicos, sino en los mecánicos como son el coeficiente de fricción y la adherencia, a diferencia de la presente investigación. (Suresh Kumar, 2014) en su trabajo titulado “Analytical Modeling of Temperature Distribution, Peak Temperature, Cooling Rate and Thermal Cycles in a Solid Work Piece Welded By Laser Welding Process”, realizan una Predicción teórica generalizada de la distribución de temperatura, temperatura pico, velocidad de enfriamiento y ciclos térmicos en una pieza de trabajo sólida soldada por un proceso de soldadura láser, donde no se produce fusión, es decir, desde el límite de la zona de fusión hasta el final de la zona afectada por el calor 10 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(12) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.2.. Enunciado del Problema ¿Cómo modelar el proceso de soldadura SMAW?. 1.3.. Hipótesis Mediante el método de los elementos finitos, se pretende modelar los parámetros del proceso de Soldadura SMAW. 1.4.. Justificación Justificación Teórica . Esta investigación pretende ampliar los conocimientos del método de los elementos finitos y utilizar en aplicaciones de ciencia de los materiales como lo es la soldadura. . Con esta investigación podremos obtener data que nos permita predecir resultados para las uniones soldadas.. Justificación Metodológica. . Se pretende proponer una metodología de cálculo a través del método de elementos finitos el cual nos permitirá utilizarla para diferentes tipos de uniones soldadas.. Justificación Económica y Medio Ambiental. . Los resultados obtenidos nos permitirán predecir propiedades mecánicas y térmicas sin necesidad a recurrir a ensayos cuyos reactivos pueden ser perjudiciales para el medio ambiente.. . La investigación nos permitirá el ahorro en costo de ensayos y en pérdidas causadas por las fallas de las uniones soldadas.. 11 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(13) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.5.. Objetivos Objetivo General . Modelar el Proceso de Soldadura SMAW por medio del método de los elementos finitos.. Objetivos Específicos . Determinar la distribución de temperatura en la Zona Afectada por el Calor para el acero AISI 1020y 1045. . Determinar las microestructuras obtenidas en el proceso en el acero AISI 1020 y 1045.. . Determinar la diferencia entre el modelo matemático y un software comercial.. 12 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(14) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO II: FUNDAMENTOS TEÓRICOS. 2.1.. Aceros Fundamentalmente todos los aceros son principalmente, o más apropiadamente, aleaciones de hierro y carbono. Los aceros llamados al simple carbono son aquellos que generalmente tienen aparte del carbono cantidades o porcentajes pequeños de Mn, Si, S, P. Un ejemplo es el acero 1045 que tiene un 0.45% de carbono, 0.75% de manganeso, 0.40% de fósforo, 0.50% de azufre, y 0.22% de silicio. Los aceros aleados son aquellos que contienen cantidades o porcentajes específicos de otros elementos en una composición química los elementos más comúnmente aleados con estos aceros son el níquel, cromo, molibdeno, vanadio y tungsteno. El Mn se encuentra también en esta categoría si se especifica dentro de un porcentaje mayor al 1%. Uno o más de estos elementos de aleación pueden ser requeridos para proporcionar en los aceros características especiales o propiedades para aplicaciones de Ingeniería. Por otra parte, el carbono es el principal ingrediente en los aceros, la cantidad de carbono presente en los aceros de simple carbono tiene un efecto pronunciado sobre las propiedades de un acero y en la selección del tratamiento térmico aplicable para ciertas propiedades deseadas debido a la importancia del contenido de carbono, un método para clasificar el acero al simple carbono se encuentra en base al contenido del mismo. (Askeland, 1998). 13 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(15) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 1: Perfiles de Acero. 2.1.1. Clasificación de los Aceros SAE clasifica los aceros en: al carbono, de media aleación, aleados, inoxidables, de alta resistencia, de herramientas, etc. . Aceros al Carbono 10XX donde XX es el contenido de Carbono Ejemplo: . SAE 1010 (0,08 - 0,13 %C). . SAE 1040 (0,3 - 0,43 %C). Los demás elementos presentes no están en porcentajes de aleación: . P máx = 0,04%. . S máx = 0,05%. . Mn = 0,30 - 0,60% para aceros de bajo carbono (<0.30%C). . Mn= 0,60 - 0,90% para aceros de alto carbono (>0,60%C) y aceros al C para cementación.. 14 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(16) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. . Aceros de media aleación Aceros al Mn 15XX El porcentaje de Mn varía entre 1,20 y 1,65, según el porcentaje de Carbono. Ejemplo: . SAE 1524 1,20—1,50 %Mn para construcción de engranajes. . SAE 1542 1,35—1,65 %Mn para temple. Aceros de fácil maquinabilidad 11XX 12XX Son aceros de alta maquinabilidad; la presencia de gran cantidad de sulfuros genera viruta pequeña y, al poseer los sulfuros alta plasticidad, actúan como lubricantes internos. No son aptos para soldar, tratamientos térmicos, ni forja debido a su bajo punto de fusión. Ejemplo: . SAE 11XX: 0,08—0,13 %S. . SAE 12XX: 0,24—0,33 %S. Para disminuir costos, facilitando el maquinado, se adicionan a los aceros al C de distintos % de C y Mn, elementos como el azufre (S), fósforo (P) y plomo (Pb). Esto significa un sacrificio en las propiedades de deformado en frío, soldabilidad y forjabilidad, aunque el plomo tiene poco efecto en estas características. . Aceros aleados para construcciones comunes Se considera que un acero es aleado cuando el contenido de un elemento excede uno o más de los siguientes límites: . 1,65% de manganeso 15. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(17) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. . 0,60% de silicio. . 0,60% de cobre. . Cuando hay un % especificado de cromo, níquel, molibdeno,. aluminio,. cobalto,. niobio,. titanio,. tungsteno, vanadio o zirconio Se usan principalmente cuando se pretende: . Desarrollar el máximo de propiedades mecánicas con un mínimo de distorsión y fisuración. . Promover en un grado especial: resistencia al revenido, incrementar la tenacidad, disminuir la sensibilidad a la entalla. . Mejorar la maquinabilidad en condición de temple y revenido, comparándola con un acero de igual % de carbono en la misma condición. Generalmente se los usa tratados térmicamente; el criterio más importante para su selección es normalmente su templabilidad, pudiendo todos ser templados en aceite. . Aceros inoxidables -. Austeníticos AISI 302XX 303XX donde XX no es el porcentaje de C 17-19 % Cr 8-13 % Cr 4-8 % Ni 8-14 % Ni 6-8 % Mn No son duros ni templables, poseen una alta capacidad de deformarse plásticamente. El más ampliamente utilizado es el 304. A esta categoría pertenecen los aceros refractarios (elevada resistencia a altas tempera-turas). Ej: 30330 (35% Ni, 15% Cr) 16. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(18) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. -. Martensíticos AISI 514XX Contienen 11 a 18 % Cr; son templables; para durezas más elevadas se aumenta el % Cr (formación de carburos de Cr). Se usan para cuchillería; tienen excelente resistencia a la corrosión.. -. Ferríticos AISI 514XX 515XX Poseen bajo % de C y alto Cr (10-27 %)de manera de reducir el campo γ y mantener la estructura ferrítica aún a altas temperaturas.. . Aceros de alta resistencia y baja aleación 9XX donde XX .103 lb/pulg2, es el límite elástico del acero. Son de bajo % de C; aleados con Va, Nb, N, Ti, en aproximadamente 0,03% c/u, de manera que precipitan carbonitruros de Va, Nb, Ti que elevan el límite elástico entre 30 y 50 %. Presentan garantía de las propiedades mecánicas y ángulo de plegado. Son de fácil soldabilidad y tenaces. No admiten tratamiento térmico.. . Aceros para herramientas W: Templables al agua: no contienen elementos aleantes y son de alto % de carbono (0,75 a 1.00%). Son los más económicos y se utilizan Principalmente en mechas. En general tienen limitación en cuanto al diámetro, debido a su especificación de templabilidad. Para trabajo en frío: 17. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(19) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 0: Sólo son aptos para trabajo en frío pues al aumentar la temperatura disminuye la dureza. A: templados al aire. No soportan temple en aceite pues se figurarían; se usan para formas intrincadas (matrices) pues el alto contenido de cromo otorga temple homogéneo. D: alta aleación. Contienen alto % de carbono para formar carburos de Cr (1,10-1,80 %C). Gran resistencia al desgaste. Para trabajo en caliente: H: Aceros rápidos T: en base a tungsteno M: en base a molibdeno Los tres mantienen su dureza al rojo (importante en cuchillas); tienen carburos estables a alta temperatura; el Cr aumenta la templabilidad ya que se encuentra disuelto; el tungsteno y el molibdeno son los 6 formadores de carburos. El más divulgado es el conocido como T18-4—1, que indica contenidos de W, Cr y Mo respectivamente. S: Aceros para herramientas que trabajan al choque. Fácilmente templables en aceite. No se pueden usar en grandes seccione o formas intrincadas.. 2.1.2. Microestructuras Los microconstituyentes que a menudo se encuentran en las aleaciones de aceros al carbono son: ferrita, cementita, perlita, austenita, martensita, bainita. Además, también podemos encontrar otro tipo constituyentes no metálicos como óxidos, silicatos, sulfuros y aluminatos. Los análisis de microestructura de los aceros al carbono recocidos se deben hacer tomando como base el diagrama hierro-carbono.. 18 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(20) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. . Microestructura y Fases. Los materiales están conformados por una enorme cantidad de cristales y/o zonas amorfas. Un material cristalino puede estar constituido por muchos cristales, los cuales tienen propiedades físicas diferentes. Al conjunto de cristales (o zonas amorfas) que tienen las mismas características se les llama fases. La microestructura se define como el conjunto de fases que forma el material.. 2.1.3. Diagrama Hierro - Carburo de Hierro. Para el estudio de las estructuras de los aceros industriales se necesita, en primer lugar, conocer y manejar con soltura el diagrama hierro-carbono, que se muestra en la Figura 2. Esta figura representa en realidad dos diagramas, el metaestable hierro - carbono y el diagrama estable hierro-grafito, ya que como se ha indicado en el capítulo anterior, la cementita no es una fase estable, aunque dada la lentitud de su transformación, el diagrama metaestable es el que tiene un mayor interés práctico para el estudio de los aceros. El diagrama estable hierro - grafito solo tiene interés en el estudio de las fundiciones al silicio. Tomando como base el diagrama metaestable hierro-carbono, se denominan aceros a las aleaciones binarias con contenidos en carbono menor que 2.11 %, mientras que las fundiciones de hierro tienen contenidos en carbono superiores al 2.11 % (hasta aproximadamente un 5%). Este diagrama muestra con claridad el comportamiento fuertemente gammágeno del carbono: la adición de carbono al hierro y aumenta el dominio térmico de estabilidad. 19 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(21) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. de la austenita. Así, por ejemplo, la temperatura de transformación del hierro y en hierro δ aumenta hasta 1495°para un contenido en carbono del 0.17% (punto peritéctico del diagrama), mientras que la de la transformación de la austenita en ferrita disminuye hasta 727°C para la aleación con 0.77% de carbono. Figura 2: Diagrama Hierro Carbono.. La parte del diagrama que se encuentra en el ángulo superior izquierdo se denomina Región delta, donde se identificará una parte horizontal, a la cual le corresponde la temperatura de 1495 º C como la línea de una reacción peritéctica (reacción metalúrgica que contiene aproximadamente ¼ fase δ y ¾ fase líquido), y aparece la fase γ, por consiguiente, habrá tres fases presentes) la ecuación de esta reacción tiene la siguiente forma: 𝐋í𝐪𝐮𝐢𝐝𝐨 + δ ↔ γ ……………………... (2.1) Siendo la fase delta (derivada de la fase delta de hierro) con estructura B.C.C y la fase gamma (derivada de la fase gamma del hierro) es conocida como austenita con una estructura F.C.C La máxima solubilidad del carbono en el hierro δ , B.C.C es 0,10 % de C, mientras que el hierro γ, F.C.C disuelve al carbono en una proporción mucho mayor. La siguiente línea horizontal se ubica a una temperatura correspondiente de 1148 º C, es conocida como solidificación eutéctica y la reacción que en ella se desarrolla es: Líquido ↔ 𝛄 + 𝐹𝑒3 C …………………… (2.2) La línea horizontal final, se presenta a los 727 º C, a esta le corresponde una formación del eutectoide, y si alcanzamos dicha temperatura con un enfriamiento lento la fase γ 20 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(22) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. desaparecerá. Durante todo este proceso las fases son sólidas. En el enfriamiento, una fase se transforma en otras dos, por difusión. Su materialización se da en diferentes estructuras adoptadas por los átomos, la ecuación se desarrolla de la siguiente manera γ ↔ α + 𝐹𝑒3 C …………………… (2.3) En cuanto al porcentaje de carbono, distinguimos dos partes: la primera, que tiene aleaciones con menos del 2% de carbono y se conoce como aceros. La segunda, donde las aleaciones comprender. un. porcentaje. mayor. al. 2%,. denominada. fundiciones. Así mismo, en la zona de los aceros encontramos otra subdivisión. La que tiene un contenido inferior al 0,77 %C se le llama aceros hipoeutectoides. La segunda cuyo contenido se encuentra entre 0,77 y 2 %C, y que se denomina aceros hipereutectoides. Finalmente, los que coinciden exactamente con el 0.77% C se les llama aceros Eutectoides. Los microconstituyentes que se presentan en el diagrama de Hierro Carbono para los aceros al carbono son las siguientes: . FERRITA(HIERRO 𝜶). La ferrita o hierro-α. (alfa) es. una. estructura. cristalina. del hierro. Tiene un arreglo BCC, sistema centrado en el cuerpo, posee propiedades magnéticas.. 21 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(23) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 3: Microestructura de Ferrita.. La ferrita es la fase más blanda y dúctil de los aceros, posee una dureza de 95 Vickers y una resistencia a la tracción de 28 kg/mm2. En los aceros cuya composición tenga menos del 0.6 %C, la ferrita aparece en granos mezclados con perlita.. En los aceros que tienen entre 0.6 a 0.85 %C. aparece en forma de agujas.. Figura 4: Estructura conocida como Ferrita Widmanstaetten. . CEMENTITA(𝑭𝒆𝟑 𝐂 ). La cementita o. también. llamada,. carburo. de. hierro. componente de los aceros, fundiciones blancas que aparece cuando el enfriamiento de la aleación en un diagrama Hierro Carbono. La cementita tiene un 6,67% de carbono.Su estructura cristalina es del tipo ortorrómbica. 22 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(24) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Las propiedades más importantes de este componente es su dureza elevada (68 HRC), su fragilidad con un alargamiento casi nuco y poca resiliencia. En la figura 5, con un color blanco aparece cementita primaria o pro eutéctica en los aceros con más de 0.9 %C, formando una red que envuelve los granos de perlita. Figura 5: Microestructura del acero 1 %C, red blanca de cementita. . PERLITA. La perlita es microestructura formada por dos fases (ferrita α y cementita). durante. el. enfriamiento. lento. de. un acero a temperatura eutectoide. Se le da este nombre porque tiene la apariencia de una perla.. Figura 6: Microestructura del acero al carbono, granos oscuros de perlita. 23 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(25) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. . AUSTENITA La austenita o acero gamma (γ) es una forma la forma estable del hierro a temperaturas que van desde los 800 °C a 1400 °C. Tiene un porcentaje máximo de C del 2,11%, este valor se tomó del diagrama Hierro Carbono y varía según el tipo de aleante al cual esté sometido. La estructura cristalina de la austenita es del tipo FBB, cúbica de caras centradas. Esta estructura mejora la difusión con el carbono, acelerando así el proceso de carburación del acero. La solubilidad máxima es sólo del 2,11%. Posee una dureza de 305 Vickers, una resistencia a la tracción de 100 kg/mm2 y un alargamiento del 30 %, no es magnética. (Adams, 2004). Figura 7: Microestructura de la austenita.. 2.1.4. Transformaciones de Fase Durante la transición de estado líquido a estado sólido del acero se producen los cristales, esta transición mencionada es conocida como cristalización y el mecanismo por el cual el proceso es llevado a cabo define la microestructura del producto final. Una transformación de fase, se conoce como el cambio de líquido a sólido se produce por el mecanismo de nucleación de 24 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(26) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. pequeños cristales en el líquido, que luego aumentan su tamaño mediante la adición de más material. Con el fin de registrar y visualizar los resultados del estudio de los efectos de las variables de estado en un sistema, se han diseñado los diagramas de fase como medio para mostrar las relaciones entre las diferentes fases que aparecen en el sistema teniendo en cuenta condiciones de equilibrio. La mayoría de los diagramas son de dos o tres sustancias y en los gráficos mencionados se describen las relaciones de fase de estos sistemas dados por dos o más componentes, y estos por lo general contienen campos que presentan una fase mixta, así como campos de una sola fase, mediante este se muestran los cambios de fase en la sustancia, como consecuencia de la temperatura y / o cambios de presión. (Liedtke, 2014). Diagramas CCT El diagrama CCT corresponde a la representación gráfica de las velocidades de enfriamiento teniendo en cuenta las fases que corresponden al material.. 25 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(27) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 8: Diagrama CCT del Acero AISI 1045. Temperaturas Críticas Estas temperaturas son de gran importancia debido a que definen las fronteras entre los campos de fase del diagrama Fe-C, se identifican temperaturas para las diversas transformaciones de fase que pueden ocurrir en las aleaciones de Fe-C. Las temperaturas críticas de transformación se observan mediante la medición de los cambios en la transferencia de calor o volumen cuando los especímenes se calientan o enfrían. Para el calentamiento, el calor es absorbido y la contracción se produce como muestra de ferrita y cementita que se sustituyen por austenita. Al enfriar, se desprende calor y se produce expansión en el acero y esto se presenta como austenita que se transforma en ferrita y cementita.. 26 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(28) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Hay tres temperaturas críticas de interés: Temperatura 𝐴1, que corresponde con el límite entre el campo ferrita cementita y los campos que contienen austenita y ferrita o austenita y cementita; Temperatura 𝐴3 , corresponde al límite entre los campos de la ferrita y los campos de austenita, la temperatura 𝐴𝑐𝑚 que corresponde al límite entre los campos de la austenita y cementita – austenita, la temperatura Ar3 y Ar1 que corresponden al inicio y final respectivamente de la transformación de austenita en ferrita, estas temperaturas difieren de las temperaturas 𝐴1 y 𝐴3 principalmente por que corresponden al periodo de enfriamiento del material. Es importante mencionar que las temperaturas críticas son altamente sensibles a la composición y a las tasas de calentamiento y enfriamiento. El calentamiento rápido tiende a aumentar las temperaturas críticas y el enfriamiento rápido tiende a reducir las temperaturas críticas.. 2.2.. Soldadura La soldadura por arco de metal protegido (Shielded metal arc welding, SMAW) es un proceso de soldadura por arco en el que se produce coalescencia de metales por medio del calor de un arco eléctrico que se mantiene entre la punta de un electrodo cubierto y la superficie del metal base en la unión que se está soldando. (Bellet, 2009) El núcleo del electrodo cubierto consiste en una varilla de metal sólida de material estirado o colado, o bien una varilla fabricada encerrando metal en polvo en una funda metálica. La varilla del núcleo conduce la corriente eléctrica al arco y suministra metal de aporte a la unión. Las funciones principales de la cobertura del electrodo son estabilizar el arco y proteger el metal derretido de la atmósfera por medio de los gases que se crean cuando el recubrimiento se descompone por el calor del arco. 27. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(29) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. La protección empleada, junto con otros ingredientes de la cobertura y del alambre del núcleo, controlan en gran medida las propiedades mecánicas, la composición química y la estructura metalúrgica del metal de soldadura, así como las características de arco del electrodo.. 2.2.1. Principio de Funcionamiento La soldadura por arco de metal protegido es por mucho el más ampliamente utilizado de los procesos de soldadura por arco. Aprovecha el calor del arco para derretir el metal base y la punta de un electrodo consumible cubierto. El electrodo y la pieza forman parte de un circuito eléctrico que se ilustra. Este circuito comienza con la fuente de potencia eléctrica e incluye los cables de soldadura, un portaelectrodos, una conexión con la pieza de trabajo, la pieza a soldar y un electrodo de soldadura por arco. Uno de los dos cables de la fuente de potencia se conecta a la pieza; el otro se conecta al portaelectrodos. La soldadura se inicia cuando se enciende un arco eléctrico entre la punta del electrodo y la pieza. El intenso calor del arco derrite la punta del electrodo y la superficie de la pieza. En la punta del electrodo se forman con rapidez pequeños glóbulos de metal fundido, los cuales se transfieren a través del chorro del arco hasta el charco de soldadura fundida. De esta forma se deposita metal de aporte conforme el electrodo se va consumiendo. El arco se mueve sobre la pieza con una longitud de arco y velocidad de desplazamiento apropiadas, derritiendo y fusionando una porción de metal base y añadiendo continuamente metal de aporte. Puesto que el arco es una de las fuentes de calor que alcanzan las más altas temperaturas [se han medido temperaturas por encima de 5000 ºC (9000 ºF) en su centro], la fusión del metal base se efectúa en forma casi instantánea. Si las soldaduras se hacen en posición plana u horizontal, la transferencia de metal es 28 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(30) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. inducida por la fuerza de la gravedad, la expansión del gas, fuerzas eléctricas y electromagnéticas y la tensión superficial. Si se suelda en otras posiciones, la gravedad actuará oponiéndose a las demás fuerzas. El proceso requiere suficiente corriente eléctrica para derretir tanto el electrodo como una cantidad adecuada del metal base. También requiere un espacio apropiado entre la punta del electrodo y el metal base o el charco de soldadura. Estos requisitos son necesarios para establecer las condiciones en que se llevará a cabo la coalescencia. Los tamaños y tipos de electrodos para soldadura por arco de metal protegido definen los requerimientos de voltaje (dentro del intervalo global de 16 a 40 V) y de amperaje (dentro del intervalo global de 20 a 550 A) del arco. (ESAB-CONARCO., 2007) En la figura 8 podemos visualizar la fusión del electrodo: 1.Núcleo metálico; 2.- Revestimiento; 3.- Gota en formación; 4.Escoria; 5.- Arco eléctrico; 6.- Metal base; 7.- Baño de fusión y cráter del metal base en fusión; 8.- Protección gaseosa; 9.Cordón depositado; 10.- Penetración. Figura 9: Fusión del electrodo.. 29 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

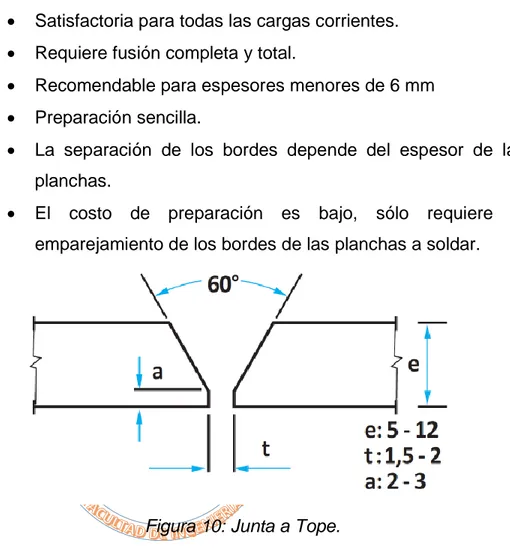

(31) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 2.2.2. Junta a Tope . Satisfactoria para todas las cargas corrientes.. . Requiere fusión completa y total.. . Recomendable para espesores menores de 6 mm. . Preparación sencilla.. . La separación de los bordes depende del espesor de las planchas.. . El. costo. de. preparación. es. bajo,. sólo. requiere. el. emparejamiento de los bordes de las planchas a soldar.. Figura 10: Junta a Tope.. 2.2.3. Zona Afectada por el Calor Es aquella zona donde la temperatura pico es muy baja para causar fundición, pero lo suficientemente alta para provocar cambios altamente significativos en la microestructura, tamaño de grano y propiedades del material. Durante el proceso de soldadura por fusión, se producen ciertos ciclos térmicos generados por el electrodo que está en constante movimiento. y. estos. causan. cambios. de. estado. físico,. transformaciones de fase, esfuerzos térmicos transitorios y un movimiento o flujo del material al producirse el baño de la soldadura. Cuando la soldadura está terminada se puede 30 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(32) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. encontrar en la junta discontinuidades físicas producto de una solidificación. excesivamente. rápida,. microestructuras. desfavorables debidas a un enfriamiento inapropiado, o esfuerzos residuales y distorsión producidas por la existencia de tensiones residuales. El movimiento de la fuente de calor o electrodo, es a lo largo de una trayectoria recta, con velocidad constante, y el resultado final, es la formación de un estado térmico transitorio en la soldadura. En algunos puntos luego de iniciar el suministro de calor, pero antes. de. finalizarlo,. la. distribución. de. temperaturas. es. estacionaria. El calor que se suministra se va a repartir en dos, una parte va a conducirse a través del material base y la otra parte se va perder, ya sea en el arco o por la convección de la superficie de la placa con el ambiente que lo rodea. Se considera que se van a formar tres zonas metalúrgicas en el metal base luego de finalizarse el ciclo térmico, las cuales serán la zona del cordón de soldadura, la zona afectada por el calor o HEATED-AFFECTED-ZONE (ZAC o HAZ), y la zona del metal base. La zona afectada por el calor va a estar directamente ligada a la temperatura pico o temperatura máxima alcanzada y la velocidad de enfriamiento que le sigue a dicha aplicación de calor, ya que son los dos factores que van a determinar la estructura de la ZAC; mientras los gradientes térmicos, las velocidades de solidificación y las velocidades de enfriamiento, determinan la estructura a la que va a solidificar la zona del cordón. (Bullón, 2007). 31 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

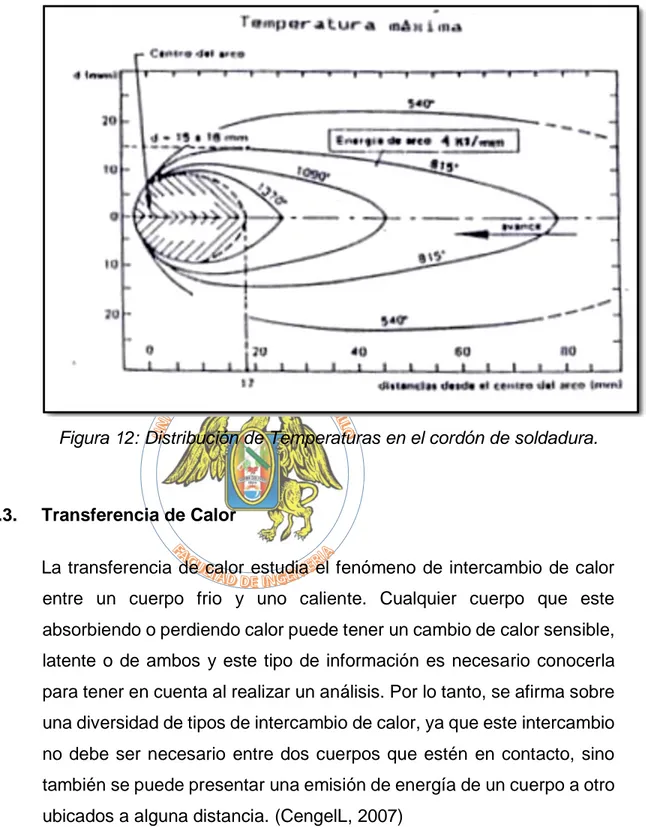

(33) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 11: Zona Afectada por el Calor.. 2.2.4. Temperatura Máxima en el cordón de soldadura La temperatura máxima en el cordón de soldadura es de gran importancia para el correcto desarrollo del modelado, por lo cual se ha tomado la temperatura máxima a partir una gráfica obtenida experimentalmente. En la figura 12 se puede visualizar que la Temperatura máxima en la interfase del cordón de soldadura y material base es de aproximadamente 1400 ° C, siendo este el dato de entrada considerado como temperatura pico en los nodos que se ubican en dicha posición.. 32 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(34) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 12: Distribución de Temperaturas en el cordón de soldadura.. 2.3.. Transferencia de Calor La transferencia de calor estudia el fenómeno de intercambio de calor entre un cuerpo frio y uno caliente. Cualquier cuerpo que este absorbiendo o perdiendo calor puede tener un cambio de calor sensible, latente o de ambos y este tipo de información es necesario conocerla para tener en cuenta al realizar un análisis. Por lo tanto, se afirma sobre una diversidad de tipos de intercambio de calor, ya que este intercambio no debe ser necesario entre dos cuerpos que estén en contacto, sino también se puede presentar una emisión de energía de un cuerpo a otro ubicados a alguna distancia. (CengelL, 2007) Se presentan tres maneras diferentes de transferencia de calor, las cuales son conducción, convección y radiación; pero para el presente trabajo se van a tener en cuenta la conducción y la convección. 33 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(35) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. únicamente, por lo tanto, solo se va a enfatizar en la descripción de estos dos procesos. La conducción es la transferencia de calor o de energía evidenciada a través de una sustancia homogénea con dos temperaturas distintas en dos de sus caras opuestas generan un flujo o transferencia de la pared de con mayor temperatura a la pared con menor temperatura, además se afirma que el flujo de calor es directamente proporcional al cambio de temperatura a través del cuerpo y del área de la pared en la que se está aplicando la temperatura. Este flujo de calor va a estar regido por la ecuación 𝜕𝑇. 𝑞 = −𝑘 𝐴 𝜕𝑥…………………… (2.4) Donde k es la conductividad térmica del material, (-𝜕𝑇/𝜕𝑥) es conocido como el gradiente de temperatura que va a estar aplicado en dirección normal al área A. A la ecuación anterior se le conoce como la Ley de Fourier La convección, es la transferencia de calor producida por un fluido que pasa sobre una superficie sólida a una temperatura diferente y este proceso sucede debido al movimiento relativo que hay entre los dos. Este tipo de transferencia está regida por la siguiente ecuación: 𝑞 = ℎ𝐴𝑇 …………………… (2.5) Donde ℎ es el coeficiente de transferencia de calor por convección, 𝐴 es el área de la superficie y el Δ𝑇 corresponde a la diferencia entre la temperatura del fluido con la de la superficie. Conducción y convección bidimensional de calor en régimen transitorio Numero 𝑑𝑒 𝐵𝑖𝑜𝑡 = 𝐵i 34 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(36) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 𝐵𝑖 =. ℎ∗ 𝑥 𝑘. …………………… (2.6). (Holman, 2010) 2.4.. Método de Elementos Finitos. Hoy en día el método de elementos finitos constituye el procedimiento habitual de cálculo en Mecánica Estructural y Mecánica de Solidos en general. Su uso sirve para dar solución a problemas de Transferencia de Calor, y empieza a cobrar importancia en otras áreas, como la Mecánica de Fluidos o el Electromagnetismo. El conocimiento de estas técnicas es imprescindible para los que se desenvuelven en el área de la Ingeniería Civil y la Ingeniería Mecánica. Los procedimientos de elementos finitos son relativamente modernos. Su desarrollo ha dado paso a la disponibilidad de herramientas electrónicas de cálculo cada vez más potentes. (Zenkiewicz, 1982) Es un método numérico para la resolución de ecuaciones diferenciales, es utilizado en diferentes problemas competentes de a ingeniería y física, mediante una simulación en computadora. Este método propone un número infinito de variables desconocidas, sean sustituidas por un número limitado de elementos. Están conectados entre sí por puntos, que se llaman nodos o puntos nodales (se le denomina malla).. 35 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(37) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura 13: Mallado de componente mecánico 2.5.. Modelo Matemático de Transformaciones de Fase Debido a la bibliografía consultada, el modelo más óptimo es la ecuación de JMAK, el cual nos brinda el porcentaje del volumen de transformación de una fase en función del tiempo a través de una ecuación sigmoidal (Ecuación 2.7), siendo n (T) el exponente de Avrami (Ecuación 2.8) y b (T) el coeficiente de Avrami (Ecuación 2.9). Además, se trabajará con la ley de Scheil, implementando el modelo de Koistinem-Marburger (Ecuación 2.10); así se realizará una aproximación de una transformación no isotérmica como múltiples procesos de transformación infinitesimal isotérmicos.. 𝑉 (𝑡) = 1 − 𝑒 −𝑖𝑏(𝑇)𝑡. 𝑛(𝑇). …………………… (2.7). Exponente de Avrami = n (. 𝑛=. ln(1−𝑣𝑖) ) ln(1−𝑣𝑓) 𝑡 𝑙𝑛( 𝑖 ). …………………….…… (2.8). 𝑡𝑓. Constante de Avrami = b. 36 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(38) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 𝑏=. ln(1− 𝑣𝑖 ) 𝑡𝑖 𝑛. …………………… (2.9). Tiempo = θj 𝑉𝑡−1 𝑗 = 1 − 𝑒 −𝑏(𝜃𝑗+1 +𝑡𝑗 ) …………………… (2.10) 𝑛. (Vishnu, 1993). 37 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(39) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO III: MATERIALES Y MÉTODOS. 3.1.. Material de estudio 3.1.1. Material Base Se propone estudiar el acero comercial en dos variedades que según serie AISI tenemos: El AISI 1020 y AISI 1040. El acero AISI 1020 tiene bajo contenido en carbono y con propiedades mecánicas bajas, sin embargo, el AISI 1045 debido a su mayor contenido de carbono incrementa su dureza y resistencia. La composición química de estos materiales la encontramos en la tabla 1 Tabla 1. Composición Química de los materiales de estudio. Tipo de Acero AISI 1020 AISI 1045. C. Mn. 0.20 0.45 0.46 0.75. P. S. 0.03 0.03. 0.05 0.05. 3.1.2. MATERIAL DE APORTE. Se trabajará con un material de aporte, soldadura 6011, la cual es la más comercial en la industria local y nacional. Las composiciones de dicha soldadura se presentan en la Tabla 2 Tabla 2. Composición Química de los materiales de aporte. Tipo de Soldadura 6011. C. Mn. 0.11 0.41. Si. P. S. Cr. Ni. Mo. 0.23. 0.01. 0.017. 0.02. 0.02. 0.01. 38 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(40) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 3.2.. Diseño Experimental. 3.2.1. Variables de Estudio Para la realización del presente trabajo y según los factores a estudiar y las interacciones que habrá entre ellos se llevará a cabo el modelado del proceso de temple utilizando el Método de los Elementos Finitos considerando las siguientes variables. VARIABLES INDEPENDIENTES. X1= Tipo de acero (2 niveles) ......………………AISI 1020, AISI 1045. X2= Tipo de soldadura (1 nivel) …………………………. 6011 X3=Tipo de Junta (1 nivel) …. ……………………………. TOPE. X4=Medio (1 nivel) ………………………………………. AIRE. VARIABLES DEPENDIENTES. Y1 = Curva de Temperaturas. Y2 = Transformación Martensítica El gráfico de relación de variables lo podemos observar en la figura 14. X1= Tipo de acero Y1= Curva de Temperaturas. X2= Tipo de soldadura X3= Tipo de junta X4=Medio. Acero AISI 1020 Acero AISI 1045. Y2=Transformación Martensítica. Figura 11: Esquema de relación de variables [black-box].. 39 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(41) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 3.2.2. Procedimiento Experimental. Primera Etapa: Cálculos previos Determinar las variables de entrada del modelo. Recolección de datos y material biblioráfico. Segunda Etapa: Modelo Matemático Definir ecuaciones diferenciales con las cuales se trabajará. Realizar la programación del Modelo Matemático. Tercera Etapa: Simulación Determinar las Condiciones de Frontera. Realizar la simulación. Figura 12: Esquema de Proceso Experimental. 3.2.3. Parámetros para Modelo Matemático Tabla 3. Propiedades de Acero AISI 1020 y AISI 1045. PROPIEDAD Coeficiente Conductividad térmica Coeficiente Película del aire Calor especifico Densidad Temperatura inicial Diferencial de tiempo Diferencial de x Temperatura pico Longitud de Placa Ancho de Placa Espesor de Placa. SÍMBOLO k h Cp ρ T0 t x Tp A B C. AISI 1020 52 𝑊/𝑚∗K 15 𝑊/𝑚2∗K 500 𝐽/(𝐾𝑔∗𝐾) 7860 𝐾𝑚/𝑚^3 23 °C 0.0275 𝑠𝑒g 0.001058333 m. AISI 1045 48 𝑊/𝑚∗K 15 𝑊/𝑚2∗K 600 𝐽/(𝐾𝑔∗𝐾) 7845 𝐾𝑚/𝑚^3 23 °C 0.0275 𝑠𝑒g 0.001058333 m. 1450 °C 101.6 𝑚𝑚 50.8 𝑚𝑚 6.35 𝑚𝑚. 1450 °C 101.6 𝑚𝑚 50.8 𝑚𝑚 6.35 𝑚𝑚. 40 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(42) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO IV: RESULTADOS Y DISCUSIÓN. 4.1.. Modelo Matemático Durante el proceso de soldadura SMAW, el calor puede transferirse de una parte de los materiales a otra parte de tres maneras diferentes, a saber, conducción, convección y radiación. Si el calor se transmite por el movimiento real de las partículas calentadas, el proceso se conoce como convección, que es prominente en el caso de líquidos y gases. Radiación, el calor transferido de la superficie de los materiales a los alrededores directamente sin la necesidad del medio intermedio. Cuando cordón de soldadura se aplica sobre una placa de metal que comienza a conducir energía térmica, las moléculas en la superficie vibran con mayor amplitud (energía cinética) y transmiten la energía térmica de una partícula a otra y así sucesivamente sin el movimiento real de las partículas, conocido como conducción. Según la primera ley de Fourier de conducción de calor en una losa rectangular de metal es 𝑄 = −𝑘 𝐴. 𝑑𝑇 𝑑𝑥. …………………… (4.1). Por lo tanto, el calor transmitido por segundo por la losa de metal entre dos puntos cualquiera a la distancia δx viene dado por 𝜕2 𝑇. 𝑄1 = 𝐾 𝐴 𝜕𝑥2 δ𝑥…………………… (4.2). Antes de alcanzar el estado estable, la cantidad de calor Q se usa de dos maneras antes de alcanzar el estado estable. 41 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(43) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. En parte, el calor se usa para elevar la temperatura de la losa de metal y el resto se pierde debido a la radiación. El calor utilizado por segundo para elevar la temperatura de la placa de metal es 𝜕𝑇. 𝑄2 = 𝐴δ𝑥𝜌𝐶𝑝 𝜕𝑡 …………………… (4.3) El calor perdido por segundo debido a la radiación de la superficie de la placa de metal 𝑄3 = 𝐸𝑃δ𝑥𝑇…………………… (4.4) Donde E es la potencia de emisividad de la superficie, P es el perímetro y T es diferencia promedio de temperatura de la placa de metal entre cualquiera de los dos puntos considerados. Para obtener la distribución de temperatura en función del tiempo, consideramos el volumen de control como se muestra en la figura 13.. Figura 13: flujo de calor en un volumen de control Teniendo en cuenta la ley de conservación de la energía, la tasa de cambio de la energía interna (𝑄𝑔 =. 𝐻 𝐾. , que también se conoce como generación. interna de calor, relación entre la cantidad de calor 'H' y la conductividad térmica 'K') por unidad de volumen del volumen de control debe ser igual a la suma de la tasa neta de flujo de calor por unidad de volumen a través de sus caras y cualquier fuente de calor o sumidero en él por volumen, como las reacciones químicas o la corriente que lo atraviesa (efecto Joule). 42 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(44) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Por lo tanto, el balance de calor en el elemento diferencial puede establecerse que la tasa de conducción de calor y la generación interna de calor son iguales a la convección de calor y la radiación. 𝜕2 𝑇. 𝜕𝑇. (𝐾 𝐴 𝜕𝑥2 δ𝑥) + 𝑄𝑔 = 𝐴δ𝑥𝜌𝐶𝑝 𝜕𝑡 + 𝐸𝑃δ𝑥𝑇 𝜕2 𝑇. (𝜕𝑥2 ) + 𝑄𝑔 =. 𝜌𝑠 𝜕𝑇 𝐾 𝜕𝑡. +. 𝐸𝑃 𝐾𝐴. o. …………………… (4.5). 𝑇. El flujo de calor rectilíneo a lo largo de una placa rectangular de metal en tres dimensiones en términos de coordenadas cartesianas es 𝜕2 𝑇. (𝜕𝑥2 +. 𝜕2 𝑇 𝜕𝑦 2. +. 𝜕2 𝑇 𝜕𝑧 2. ) + 𝑄𝑔 =. 𝜌𝑠 𝜕𝑇. 𝐸𝑃. 𝐾. 𝐾𝐴. + 𝜕𝑡. …………………… (4.6). 𝑇. En una forma más compacta: 𝛻 2 𝑇 + 𝑄𝑔 = 𝜕2. 𝜕2. Donde, 𝛻 2 = 𝜕𝑥2 +. 𝜕𝑦 2. +. 1 𝜕𝑇 𝛼 𝜕𝑡 𝜕2 𝜕𝑧 2. +. 𝐸𝑃 𝐾𝐴. 𝑇…………………… (4.7). es el operador laplaciano.. Difusividad térmica o conductividad termométrica (α): se define como la relación de conductividad térmica a la capacidad térmica por unidad de volumen 𝐾. 𝛼 = 𝜌𝑠 …………………… (4.8) Bajo flujo de calor en estado estacionario. 𝜕𝑇 𝜕𝑡. = 0, por lo tanto, la ecuación. (4.7) puede reducirse de la siguiente manera: 𝜕2 𝑇 𝜕𝑥 2. +. 𝜕2𝑇 𝜕𝑦 2. +. 𝜕2 𝑇 𝜕𝑧 2. = 0 …………………… (4.9). La ecuación (4.9) se conoce como Transformación de Laplace.. 43 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(45) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. En el caso de la conducción de calor en régimen transitorio, si se supone que la superficie del material es impermeable al flujo de calor tiene una temperatura arbitraria en la dirección de x e y, independientemente de z (ya que, en realidad, no hay flujo de calor en la dirección de z que es la dirección perpendicular al cordón de soldadura incidente en la superficie del material). De los supuestos, 𝜕2𝑇 =0 𝑦 𝜕𝑧 2. 𝐸𝑃 𝑇=0 𝐾𝐴. Por lo tanto, la ecuación (4.7) puede reducirse de la siguiente manera: 𝜕2𝑇 𝜕2𝑇 1 𝜕𝑇 ( 2+ ) + 𝑄𝑔 = 2 𝜕𝑥 𝜕𝑦 𝛼 𝜕𝑡 Ahora, la expresión anterior se reduce a la ecuación bidimensional para el flujo de calor rectilíneo a lo largo de una placa metálica rectangular en términos de coordenadas cartesianas. En este parámetro agrupado simplificado se presentan ecuaciones de balance de energía que permiten realizar estimaciones rápidas de los requisitos de energía para un proceso de soldadura láser dado. Esta ecuación diferencial con sus condiciones límite asociadas se puede resolver utilizando métodos analíticos o numéricos, como los métodos de diferencia finita, elemento finito o volumen de control. Generalmente, la solución de ecuaciones de flujo de calor para cualquier condición de soldadura es un problema complicado. Para encontrar soluciones analíticas a las ecuaciones, por lo tanto, es necesario hacer muchos supuestos simplificadores. Para hacer el problema más manejable analíticamente, se hacen los siguientes supuestos:. 44 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

Figure

Documento similar

The local wear behaviour of Inconel 625 coatings obtained by laser cladding and exposed to isothermal high temperature oxidation at 800 ºC were studied by means of depth

The validation of the temperature drop and cooling efficiency of the cooling pad numerical model is the main objective of this paper, and, in order to get this

The validation of the temperature drop and cooling efficiency of the cooling pad numerical model is the main objective of this paper, and, in order to get this

Coefficients of correlation (R) and slope sign for linear regressions found between the thermal indicators: canopy temperature (Tc, ºC), difference between canopy and air

Conocer los elementos de la lingüística y del proceso comunicativo, así como las funciones del lenguaje y reglas ortográficas en diversas situaciones comunicativas para la redacción

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

There are a lot of simulation softwares for industrial use, which can develop the processes of identification, execution and optimization of tasks in an assembly chain, design

In this article we have used a realistic human head model exposed to EMF in the near-field region employing a hybrid framework based on electromagnetic field theory, heat