12º CONGRESO IBEROAMERICANO DE INGENIERÍA MECÁNICA

Guayaquil, 10 a 13 de Noviembre de 2015

ESTUDIO TRIBOLÓGICO DE LA INFLUENCIA DE LA CONCENTRACIÓN REAL

DE PARTICULAS DE WC COMO REFUERZO DE RECUBRIMIENTOS DE

NiCrBSi REALIZADOS POR LASER CLADDING

González Rodríguez R.*1, Cadenas Fernández M.2, Cuetos Megido J.M.1, García Martínez A.2

1Departamento de Ciencia y Tecnología Náutica, Universidad de Oviedo, España

2Departamento de Construcción e Ingeniería de Fabricación, Universidad de Oviedo, España

*e-mail: gonzalezrruben@uniovi.es

RESUMEN

Este trabajo analiza el efecto que distintas concentraciones (0 a 50%) de partículas de refuerzo de carburo de tungsteno (WC) producen en el comportamiento a fricción y desgaste de recubrimientos de NiCrBSi realizados por laser cladding. La densidad de las partículas de WC, que es mayor que la de la fase matriz, hace que durante el proceso de deposición del recubrimiento dichas partículas precipiten al fondo del mismo. Esto produce una distribución no homogénea de las partículas de refuerzo en las capas resultantes, por lo que la concentración real de WC dependerá del espesor final del recubrimiento tras el rectificado. Este estudio se evalúa el comportamiento tribológico de las capas en función de su concentración real de WC, medida en superficie mediante un software de procesado de imágenes, en vez de hacerlo con la concentración teórica como se hace habitualmente. Los resultados muestran una disminución exponencial del desgaste con el aumento de la concentración real de WC hasta que se alcanza una concentración del 30% a partir de la cual no se aprecian cambios significativos del comportamiento a desgaste. Tampoco se han observado variaciones de relevancia en el coeficiente de fricción registrado para las diferentes concentraciones de WC.

INTRODUCCIÓN

Uno de los materiales más utilizados en los recubrimientos superficiales son las aleaciones con base níquel debido a su buen comportamiento frente a desgaste, impacto, fatiga, corrosión y condiciones térmicas adversas, todo ello, además, con un bajo coste [1-3]. Se han llevado a cabo numerosos estudios con el objetivo de mejorar aún más el comportamiento de estos recubrimientos superficiales y dichos estudios han apuntado en la dirección de añadir a la base formada por el material secundario partículas "duras" como (WC, NbC, Cr3C2, TiC, SiC, VC,

WC-Ni). El efecto que producen estos carburos metálicos en los recubrimientos es el de aumentar notablemente la dureza de la aleación final y mejorar su comportamiento a desgaste. Los recubrimientos con estas características se denominan "Metal Matrix Composites" o MMC [4-8].

Diversos autores [9] han demostrado que la utilización de métodos de proyección térmica, como high velocity oxy fuel (HVOF) spraying, plasma spraying (PS) and flame spraying (FS) para la obtención de MMC, originan recubrimientos con poca adhesión al sustrato y una notable porosidad, concluyendo que uno de los métodos más adecuados para la obtención de MMC, es el “laser cladding”, un proceso de proyección térmica que emplea una fuente láser para la fabricación del recubrimiento. La capa se obtiene por solapamiento de cordones paralelos mediante barridos del láser. La adherencia con el material base es muy buena, la porosidad obtenida reducida y homogeneidad en la capa alta. Tanto la dilución como el espesor son controlables mediante la correcta selección de parámetros de control del láser en el proceso [10-13].

Diversos autores [14] ya han estudiado la influencia de los diferentes porcentajes de partículas de WC en el comportamiento tribológico del recubrimiento. Los datos y resultados de estos trabajos hacen referencia a la concentración en peso de WC introducida en el alimentador de polvos (concentración teórica). Sin embargo esta concentración no es homogénea en la sección transversal del recubrimiento. La diferencia de densidad entre las partículas de la fase matriz y las de refuerzo hace que estas últimas precipiten hacia la zona baja del recubrimiento [15].

En este trabajo se ha estudiado el comportamiento a fricción y desgaste de un recubrimiento realizado con “laser cladding” formado por una aleación de NiCrBSi como matriz relativamente tenaz, a la cual se le añadirán partículas de WC con el objetivo de incrementar su dureza. Estas partículas de WC se insertarán en la matriz metálica variando el porcentaje de unas probetas a otras y determinando posteriormente cómo influyen estas variaciones del porcentaje de WC en el comportamiento mecánico y tribológico de los recubrimientos. Para ello se realizaron ensayos tribológicos a fin de conocer con precisión el efecto de la concentración de WC en el comportamiento a fricción y desgaste de los diferentes recubrimientos. Posteriormente se analizaron los resultados de fricción y desgaste en función de la concentración de WC que realmente había en la superficie del recubrimiento sometida a ensayo de desgaste (que se ha denominado como concentración real) Este análisis se comparó con un análisis similar de los mismos resultados, pero en función de la concentración de WC teórica introducida en el alimentador de polvo.

PROCEDIMIENTO EXPERIMENTAL

Como material de sustrato, para este trabajo, se han empleado placas de acero AISI 1045 (40x12x10 mm). Para la fase matriz del recubrimiento se ha utilizado una aleación NiCrBSi con denominación comercial Metco 12C, con una granulometría media de -125 +45 µ m. Como elemento de refuerzo de la aleación se ha optado por carburos de tungsteno de tipo esferoidal y con un tamaño de partícula medio de -106 +45 µm, cuya denominación comercial es Woka 50054 de la casa comercial Metco. Las características de ambos materiales de recubrimiento pueden verse en la Tabla 1.

Tabla 1: Materiales de recubrimiento

Material Composición química

Densidad-Polvo (gr/cm3)

Densidad-Fundido (gr/cm3)

Temperatura de fusión

(˚C)

Dureza (HV1)

METCO 12C 84.59 Ni; 7.38 Cr; 1.62 B;

3.52 Si; 2.63 Fe; 0.26 C 4.78 8.1 1046 500

Proceso de laser cladding

Para la obtención de los recubrimientos se empleó un equipo de láser de CO2 Rofin Sinar con una potencia nominal de 1700 W y provisto con una cabezal de inyección coaxial de polvo Precitec YC-50M. El alimentador de polvo empleado es un Twin 10C Sulzer-Metco, que permite la inyección simultanea de dos diferentes polvos de recubrimiento controlando independientemente el caudal de ambos. Se ha usado argón como gas de arrastre a una presión de 3 bares y un caudal de 5 l/min.

Se realizaron recubrimientos con la aleación base Ni con seis diferentes concentraciones de WC (0, 10, 20, 30, 40 y 50% en peso). Los parámetros del láser utilizados son: potencia 1750W, velocidad del cabezal 200 m/min, caudal de inyección de polvo variable entre 13gr/min (para las probetas con 0% en peso de WC) y 18gr/min (para las probetas con una concentración de WC del 50%), obteniendo una separación entre crestas de cordones de 3.2 mm, para lo cual se empleó solapamiento variable entre el 20 y el 30%.

A fin de evitar el posible agrietamiento de las capas indicado por otros autores [9] especialmente para las concentraciones de WC más altas, el sustrato fue previamente precalentado a 400⁰C y sometido a un enfriamiento lento en horno (24 horas) tras el proceso de recubrimiento.

Los diferentes valores de densidad entre la aleación base Ni y el WC provocaron una reducción en el volumen del recubrimiento (y por lo tanto, en el espesor de la capa depositada) con el aumento de la concentración de partículas de refuerzo (WC), A fin de asegurar un espesor similar para todos los recubrimientos, fue necesario reajustar el caudal de polvo tanto de la fase matriz como de las partículas de refuerzo para concentración de estas últimas, para ello se empleó la siguiente expresión:

Qtotal=Qref(0%WC)×

1

1- p

(

)

+rNiCrBSirWC ×p

(1)

Donde es conocida la relación ρNiCrBSI / ρwc = 0.48, y que las densidades delos polvos utilizados fueron proporcionadas por el suministrador de los mismos y comprobadas en el laboratorio.

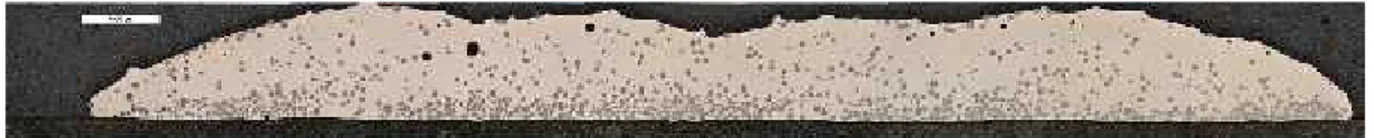

El recubrimiento final presenta baja porosidad y dilución (entre el 3% y el 7%), sin grietas, y una distribución no homogénea, en su sección transversal, de las partículas de WC, tal como se aprecia en la Figura 1. Como puede verse, los carburos de tugsteno tienden a precipitar a la parte baja del recubrimiento, mostranto por tanto una concentración variable de los mismos en función de la profundidad de la capa.

La superficie irregular que presenta dicho recubrimiento obliga a un rectificado para obtener una superficie plana que garantice las condiciones óptimas para la realización de los posteriores ensayos. Previo al rectificado, los recubrimientos presentas espesores entre 1000 y 1400 mm, dependiendo de los parámetros de proceso optimizados para cada concentración de WC.

Fig. 1: sección transversal de un recubrimiento con un 40 %WC

Para el estudio de la microestructura, así como la distribución de las partículas de WC en el recubrimiento, se ha utilizado microscopia óptica, confocal y electrónica de barrido. Se ha utilizado un microdurometro Shimadzu HMV-2000 para la determinación de la dureza Vickers en la sección transversal de la capas.

Ensayos tribológicos

Los ensayos de fricción y desgaste alternativos se realizaron con un tribómetro UMT3 (Bruker) en una configuración ball-on-plate. Previamente a los ensayos tribológicos los recubrimientos fueron rectificados y pulidos, tras ello el espesor medio de las capas estaba comprendido entre 500 y 800m.

amplitud de 20 mm y una frecuencia de 5 Hz. Las placas recubiertas fueron enfrentadas a bolas de carburo de tungsteno de 9.5 mm de diámetro y una dureza de 90.5 HRA.

Antes de los ensayos las probetas fueron limpiadas ultrasónicamente con heptano durante 5 minutos y secadas con aire caliente. Se realizaron tres ensayos para cada condición de ensayo y concentración de partículas de refuerzo.

El coeficiente de fricción (COF) fue medido durante toda la duración de los ensayos. Para la evaluación del desgaste se ha tenido en cuenta la variación de velocidad del contacto en este tipo de ensayos. Se determinaron cinco secciones transversales a la huella de desgaste, situadas a -7, -4, 0, 4 y 7 mm del centro de la huella (Figura 2) El análisis cinemático del mecanismo biela-manivela del tribómetro muestra que la velocidad de deslizamiento en esas secciones transversales varía desde 0.21 a 0.31 m/s (0.23, 0.29, 0.31, 0.28 y 0.21 m/s para las secciones D, B, A, C y E, respectivamente).

Fig. 2: Esquema de las zonas a estudio sobre la huella de un ensayo realizado.

El desgaste en cada sección transversal se ha determinado como el área (m2) del perfil de huella en dicha sección que fue determinado mediante una microscopio confocal Leica DCM 3D. Las huellas de desgaste fueron también analizadas mediante microscopia electrónica de barrido (SEM) con detección de energía dispersiva (EDS).

RESULTADOS Y DISCUSIÓN

Caracterización microestructural

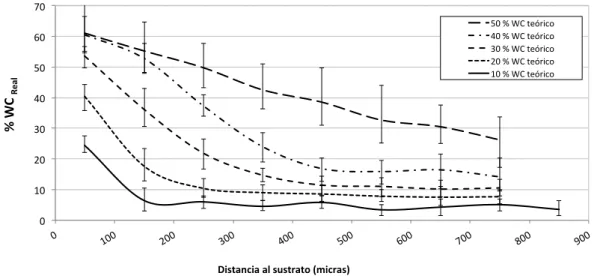

Como se ha comentado anteriormente, las partículas de WC, de mayor densidad que la matriz fundida de base Níquel, precipitan y tienden a concentrarse en el fondo del recubrimiento. Por esta razón se ha realizado un estudio del porcentaje real de partículas de WC tanto en la superficie que va a ser ensayada a desgaste, como en la sección transversal del recubrimiento. Esto ha permitido apreciar una distribución no homogénea de la concentración de WC a diferentes profundidades de capa. En la Figura 3 puede observarse como se obtienen concentraciones superiores a la teorica cerca del material base, mientras que esta concentración disminuye rapidamente a medida que aumenta la distacia al material base.

Para determinar la concentración real de WC en la superficie estudiada, se tratan digitalmente las imágenes de la superficie del recubrimiento. Mediante software de tratamiento de imagen se redujo la fotografía a tres colores: uno para la fase matriz, otro para los carburos y otro para los poros. Utilizando un software de procesado fotográfico desarrollado por el Departamento de Ingeniería Mecánica de la Universidad de Oviedo se analizaron los píxeles de cada color contenidos en la imagen, lo que ha permitido estimar el porcentaje en volumen de la fase matriz, partículas de refuerzo y poros de la superficie sometida a ensayo.

Conocido el porcentaje en volumen de WC, se determina el porcentaje real en peso, empleando la siguiente fórmula que relaciona el porcentaje real en peso de carburos con el porcentaje en volumen de los mismos a través de las densidades de fase matriz y de las partículas de carburo de tungsteno.

Obtenidos los porcentajes de ambos lados, se estima el % WC real como valor promedio.

Fig.3: Distribución real de las partículas de WC en función de la distancia al substrato

Los resultados de microdureza se resumen en la Figura 4, donde se puede observar cómo aumenta la dureza y la dispersión de resultados con el incremento del porcentaje de WC. Esta microdureza se midió en la fase matriz, evitando por tanto las partículas de WC no disueltas en dicha matriz como la zona de la interfase entre recubrimiento y sustrato para evitar el efecto que la dilución entre ambos produce.

Fig. 4: Microdureza promedio, sólo de la fase metálica, en recubrimientos de NiCrBSi con distintos %WC.

Ensayos tribológicos

El coeficiente de fricción fue medido durante los ensayos, no obstante y a fin de evitar la dispersión de los datos producida durante el periodo de rodaje, los valores promedio del COF se han calculado a partir de los valores registrados tras los primeros 4000 segundos de test. La Figura 5 muestra estos resultados promedio en función de la concentración teórica de partículas de refuerzo. Como puede verse, las variaciones obtenidas en el COF no son sustanciales. No obstante si se aprecia un leve incremento del mismo en la probetas sin WC (en relación a las aditivadas con un 10% de WC) debido a que estas presentaron un mecanismo de desgaste predominantemente adhesivo. Así mismo, se aprecia un ligero aumento del COF con el incremento de la concentración de carburos de tungsteno, probablemente debido a la interacción de estos con el contracuerpo. La dispersión en los datos registrados es acorde con los resultados de otros autores que indican que el desprendimiento de partículas que se produce en este tipo de recubrimientos impide que el COF sea uniforme [16]

0 10 20 30 40 50 60 70

0 100 200 300 400 500 600 700 800 900

%

W

CRe

al

Distancia al sustrato (micras)

50 % WC teórico 40 % WC teórico 30 % WC teórico 20 % WC teórico 10 % WC teórico

499 515 508

525 540

563

400 420 440 460 480 500 520 540 560 580 600

0% 10% 20% 30% 40% 50%

M

icr

od

ur

ez

a

HV1

En lo que respecta al desgaste, en la Figura 6 pueden verse las medidas de la huella de desgaste (área de la sección de huella) en relación a la concentración teórica de WC en los recubrimientos. Puede verse una clara reducción del desgaste a medida que aumenta la concentración de carburos en la capas, esta disminución es especialmente pronunciada a partir de la concentración de un 30% en peso. No obstante, y como se ha explicado anteriormente, la concentración de carburos no es homogénea en todo el espesor de la capa y su concentración depende de la profundidad del rectificado realizado a los recubrimientos.

Fig. 5: Coeficiente de fricción promedio.

Fig. 6: Desgaste de los recubrimientos en función de la concentración teórica de WC.

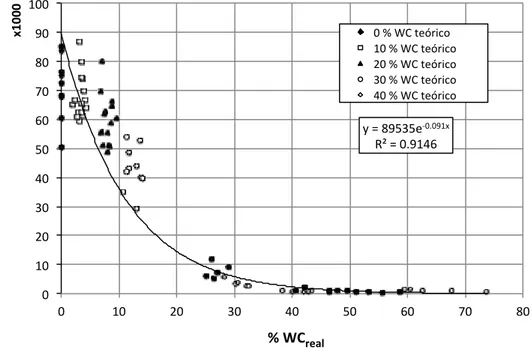

En la figura 7 puede observarse de nuevo los resultados de desgaste, pero esta vez expresados en función de la concentración real de WC en los recubrimientos. puede observarse dos comportamientos diferentes en cuanto a la resistencia a desgaste. Para concentraciones bajas inferiores al 12% medio, una clara disminución de la sección de huella con el incremento del % en peso de WC. Este comportamiento coincide con el encontrado por otros autores [17], si bien algunos de ellos llegan a afirmar que esta disminución es de tipo logarítmico [9]. En torno al valor medio de 29% se estabiliza la huella de desgaste, no apreciándose disminuciones de la misma para concentraciones superiores al 30%. Estas consideraciones optimizan el porcentaje de partículas de refuerzo a añadir a la matriz, ya que el incremento por encima de estos valores no reduciría el desgaste, supondría un incremento en el coste y, además, tal como encuentran algunos autores, se produciría un notable incremento de las tensiones residuales [18] y el consiguiente agrietamiento.

El efecto de la velocidad no es determinante puesto que no se aprecian diferencias significativas ni en tendencia ni en valores para las tres velocidades estudiadas.

0.60

0.50 0.52 0.54 0.61 0.58

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9

0% 10% 20% 30% 40% 50%

Co ef ic ie nt e de Fr icc ió n %WC teórico 72,328 67,751 59,483 42,608 1,729 3,116 0 10,000 20,000 30,000 40,000 50,000 60,000 70,000 80,000 90,000 100,000

0% WC 10% WC 20% WC 30% WC 40% WC 50% WC

Se cc ió n tr an sv er sa ld e la hu el la de de sg as te (µ m ²)

El posterior análisis de las huellas de desgaste mediante SEM ha mostrado que la concentración de WC en el recubrimiento influye decisivamente en el mecanismo de desgaste operante. Los resultados se agrupan en tres bloques diferentes cada uno de ellos correspondientes a: recubrimientos sin WC (0% WC), concentraciones medias de WC (hasta 12 % WC real en superficie) y con concentraciones elevadas de WC (por encima 55 % WC real en superficie).

Fig. 7: Desgaste de los recubrimientos en función de la concentración real de WC.

Cuando no hay partículas de refuerzo, el mecanismo de desgaste predominante es el adhesivo, asimismo se observa la formación de una fina capa de óxido que protege la superficie. De acuerdo con otras investigaciones [19], lo anterior es indicativo de un desgaste te tipo oxidativo (soft adhesive wear), que justificaría las variaciones del COF registradas en estos recubrimientos. Los altos valores de fricción se deben a las propias partículas de óxido atrapadas en el contacto.

El mecanismo de desgaste predominante varía progresivamente con el incremento del porcentaje de partículas de WC. Con contenidos muy bajos es predominantemente adhesivo y oxidativo y conforme se incrementa %WC, toma mayor importancia la acción abrasiva de las partículas de WC desprendidas de los carburos, que destruyen la capa de óxido protector de la superficie de ensayo y dificultan el desgaste adhesivo. Igualmente se incrementa la dureza de la matriz, al aumentar la formación de carburos en la misma. Como consecuencia, las partículas en que los carburos son fragmentadas tienen a su vez menor tamaño, al pulverizarse entre dos elementos de elevada dureza. Con el aumento de la concentración de WC, se pone de manifiesto una mecánica de desgaste de tipo abrasivo. La mayor presencia de carburos en la superficie propicia la interacción de los mismos con el contracuerpo, lo que produce la fractura de los carburos en partículas micrométricas que son las responsables de un proceso de abrasión por tres cuerpos.

CONCLUSIONES

La adición de partículas de WC permite mejorar el comportamiento a desgaste de los recubrimientos de NiCrBSi proyectados por laser. No obstante la morfología de las partículas, así como su densidad, provoca que estas precipiten durante el proceso de deposición, dando como resultado una distribución no-homogenea de WC en el recubrimineto.

El desgaste será tanto menor cuanto mayor sea la concentración de partículas duras aportadas al recargue, si bien existe un límite de concentración de WC situado aproximadamente en el 30% a partir del cual el desgaste es tan pequeño que no se produce una disminución del mismo aunque se incremente el %WC.

y = 89535e-0.091x

R² = 0.9146

0 10 20 30 40 50 60 70 80 90 100

0 10 20 30 40 50 60 70 80

Se

cc

ió

n

tr

an

sv

er

sa

ld

e

la

hu

el

la

de

de

sg

as

te

(µ

m

²) x100

0

% WCreal

No se aprecia una relación clara entre el desgaste producido y la velocidad relativa entre superficie y contracuerpo, así como tampoco se puede relacionar directamente la variación en el coeficiente de fricción con el %WC.

Se aprecian tres mecanismos de desgaste operantes en función del %WC. En la matriz sin partículas de refuerzo el mecanismo de desgaste predominante es el adhesivo, si bien también se aprecian pequeñas deformaciones plásticas y algún efecto abrasivo producido por el Ni adherido en el contracuerpo. Para concentraciones medias de WC las micropartículas fracturadas de WC hacen que el desgaste predominante sea el abrasivo, si bien sigue presentándose desgaste adhesivo. En el caso de concentraciones altas de WC el desgaste predominante es el abrasivo de tres cuerpos.

AGRADECIMIENTOS

Los autores agradecen a la Fundación para la Promoción en Asturias de la Investigación Científica Aplicada y la Tecnología (FICYT) por la financiación del proyecto de investigación GRUPIN14-023, en el marco del cual se ha desarrollado esta investigación.

UNIDADES Y NOMENCLATURA

Qtotal Caudal de polvo total aportado (gr/min) Qref(0%WC) Caudal de polvo aportado de NiCrBSi (gr/min)

p Tanto por uno de la fracción de caudal de polvo de WC que se aporta ρNiCrBSi Densidad del polvo de NiCrBSi (gr/cm3)

ρWC Densidad del polvo de WC (gr/cm3)

REFERENCIAS

1. E. Fernández, M. Cadenas, R. Gonzalez, C. Navas, R. Fernández y J. Damborenea, Wear behaviour of laser clad NiCrBSi coating, Wear, vol. 259, pp. 870-875, 2005.

2. C. Navas, R. Vijande, J.M. Cuetos, M.R. Fernández y J. Damborenea, Corrosion behaviour of NiCrBSi plasma-sprayed coatings partially melted with laser, Surf. Coat. Technol., vol. 201, pp. 776-785, 2006. 3. A. García, M. Cadenas, R.M Fernández y A. Noriega, Tribological effects of the geometrical properties of

plasma spray coatings partially melted by laser, Wear, vol. 305, pp.1-7, 2013.

4. P. Niranatlumpong y H. Koiprasert. Phase transformation of NiCrBSi–WC and NiBSi–WC arc sprayed coatings, Surf. Coat. Technol., vol. 206, pp. 440–445, 2011.

5. B. Yin, G. Liu, H. Zhou, J. Chen y F. Yan, Sliding Wear Behavior of HVOF-sprayed Cr3C2–NiCr/CeO2

Composite Coatings at Elevated Temperature up to 800 °C, Tribology Letters, vol. 37, pp. 463–475, 2010. 6. Z. Zhang, Z. Wang y B. Liang, Microstructure and dry-sliding wear behavior of thermal sprayed and fused

Ni-based coatings with the addition of La2O3, Tribol. Lett., vol. 37, pp. 141–148, 2010.

7. J.R. García, J.M. Cuetos, E. Fernández y V. Higuera, Laser surface melting Cr-Ni coatings, in the erosive-corrosive atmosphere of boilers, Tribol. Lett., vol. 28, pp. 99-108, 2007.

8. G. Chun, C. Jianmin, Z. Jiansong, Z. Jierong y W. Lingqian, Effects of WC-Ni content on microstructure and wear resistance of laser cladding Ni-based alloys coating, Surface & Coatings Technology, vol. 206, pp. 2064-2071, 2012.

9. K. Van Acker, D. Vanhoyweghen, R. Persoons y J. Vangrunderbeek, Influence of tungsten carbide particle size and distribution on the wear resistance of laser clad WC/Ni coatings, Wear, vol. 258, pp. 194-202, 2005.

10. J. Nurminena, J. Näkki y P. Vuoristo, Microstructure and properties of hard and wear resistant MMC coatings deposited by laser cladding, Int. J. of Refractory Metals and Hard Mater, vol. 27, pp. 472-478, 2009.

11. Z.Iždinská,A. Nasher y K:Iždinský, The structure and properties ofcomposite laser clad coatings with Ni based matrix with WC particles, Mater. Eng. vol. 17, pp. 1-5, 2010.

13. A.H. Garrido, R. González, M. Cadenas y A.H. Battez, Tribological behavior of laser-textured NiCrBSi coatings, Wear, vol. 271, pp. 925-933, 2011.

14. J.S. Xu, X.C. Zhang, F.Z. Xuan, Z.D. Wang y S.T Tu, Microstructure and Sliding Wear Resistance of Laser Cladded WC/Ni Composite Coatings with Different Contents of WC Particle, J. of Mater. Eng. and Perform, vol. 21, pp. 194-1911, 2012.

15. C. Guo, J. Zhou, J. Chen, J. Zhao, Y. Yu, y H. Zhou, High temperature wear resistance of laser cladding NiCrBSi and NiCrBSi/WC-Ni composite coatings, Wear, vol. 270, pp. 492-498, 2011.

16. K. Bonny, P. De Baets, J. Van Wittenberghe, Y. Perez Delgado, J. Vleugels, O. Vander Biest, B. Lauwers, Influence of electrical discharge machining on sliding friction and wear of WC–Ni cemented carbide, Tribol.Int., vol. 43, pp. 2333–2344, 2010.

17. C. Guo, J. Chen, J. Zhou, J. Zhao, L. Wang, Y. Yu, H. Zhou, Effects of WC–Ni content on microstructure and wear resistance of laser cladding Ni-based alloys coating, Surf.Coat.Technol., vol. 206, pp. 2064–2071, 2012.

18. J.S. Xu, X.C. Zhang, F.Z. Xuan, F.Q. Tian, Z.D. Wang, S.T. Tu, Tensile properties and fracture behavior of laser cladded WC/Ni composite coatings with different contents of WC particle studied by in-situ tensile testing, Mater. Sci. Eng., vol. 560, pp. 744–751, 2013.