UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADEMICO PROFESIONAL DE INGENIERÍA DE MINAS

“OPTIMIZACIÓN DE PERFORACIÓN Y VOLADURA REDUCIENDO

EL DIÁMETRO DE PERFORACIÓN DE 36MM A 32MM Y USANDO

FANEL DE MICRO-RETARDO EN CR- SE1 NV-2670 DE

ECM MAROSE S.A.C. – CIA. PODEROSA S.A.”

TESIS

PARA OPTAR EL TÍTULO DE

INGENIERO DE MINAS

AUTOR: Bach. CRUZADO DE LA CRUZ, Wilson Ronald

ASESOR: Dr. ARANGO RETAMOZO, Solio Marino

TRUJILLO – PERÚ

2018

Jurados

PRESIDENTE

Ing. Alberto Galván Maldonado Reg. CIP: 49937

SECRETARIO

Ing. Marco Cotrina Teatino Reg. CIP: 130530

VOCAL

Ing. Solio Arango Retamozo Reg. CIP: 41484

Dedicatoria

Dedico este trabajo principalmente a Dios, por guiar mis pasos y permitirme el haber llegado hasta este momento tan importante de mi formación profesional.

A mis padres Pánfilo y Felicita, por todo el esfuerzo que hicieron para que yo pudiera lograr mis objetivos, por motivarme, por ser mi soporte y mis mejores amigos.

Agradecimientos

A nuestra alma mater la

“Universidad Nacional de Trujillo” y a los maestros que, en este andar por la vida, influyeron con sus lecciones y

experiencias en formarnos como personas de bien y preparándonos para los retos que pone la vida, a todos y cada uno de ellos hago llegar mi infinito agradecimiento.

A la compañía minera “Poderosa S.A.” y a cada uno de los ingenieros de ECM

Marose S.A.C, en especial al Ingeniero Aldher Pinares Medina por compartirme sus conocimientos y experiencias, por creer y contribuir en el desarrollo de este proyecto desde el primer momento.

El Autor.

Resumen

Este trabajo da cuenta de un diagnóstico y propuesta de mejora de los actuales estándares

de voladura en CR-SE1, NV-2670 de sección 2.50m*2.70m de CIA Poderosa SA, ECM

Marose SAC. El tema central es la reducción del diámetro de perforación y uso de Faneles de

micro retardo y como estos influyen en los resultados de voladura.

La metodología que se aplicó para esta evaluación fue: la primera, con respecto al análisis

del estado inicial de las voladuras con el diseño actual, donde se cuantificó los resultados como

fragmentación, costos directos y comportamiento de las vibraciones a través del macizo rocoso

y su efecto sobre el contorno, y la segunda relacionada con la propuesta e implementación de

mejoras al diseño inicial, tales como la reducción del diámetro de perforación, disminución de

la longitud de carga, uso de carga de baja potencia en todos los taladros de contorno y uso de

Faneles de la serie MS.

En base al resultado final de este trabajo se elaboró una propuesta de mejoras al diseño de

Perforación y Voladura en CR-SE1, de la cual se obtuvieron resultados tales como:

Menor daño al contorno de la excavación, reflejado en la reducción de la sobre excavación

de 24.6% a 10.6%; una fragmentación más uniforme con P80=12.42cm; reducción del

consumo de explosivo, que se ve reflejado en el factor de carga, el cual disminuyó de

24.03kg/m a 21.58kg/m y disminución de los costos directos de Perforación y Voladura de S/.

743.45/m a S/. 687.76/m (reducción en 7.5% puntos porcentuales).

En base a lo logrado en este trabajo, se recomienda adaptar el nuevo diseño en todos los

frentes de avance y continuar con el mejoramiento de la Perforación y Voladura para obtener

una optimización global en estos procesos.

Palabras clave: Perforación, voladura, micro-retardo, costo y optimización.

Abstract

This work gives an account of a diagnosis and proposal of improvement of the current

standards of blasting in CR-SE1, NV-2670 of section 2.50m * 2.70m of CIA Poderosa SA,

ECM Marose SAC. The central theme is the reduction of the perforation diameter and the use

of micro retardation fanels and how these influence the blasting results.

The methodology applied for this evaluation was: the first, with respect to the analysis of

the initial state of blasting with the current design, where the results were quantified as

fragmentation, direct costs and behavior of the vibrations through the rock mass and its effect

on the contour, and the second related to the proposal and implementation of improvements to

the initial design, such as the reduction of the diameter of perforation, decrease of the length of

load, use of load of low power in all the bores of contour and use of Faneles of the MS series.

Based on the final result of this work, a proposal was made to improve the design of

Drilling and Blasting in CR-SE1, from which results such as:

Less damage to the contour of the excavation, reflected in the reduction of over excavation

from 24.6% to 10.6%; more uniform fragmentation with P80 = 12.42cm; reduction of explosive

consumption, which is reflected in the load factor, which decreases from 24.03kg / m to

21.58kg / m and decrease in the direct costs of drilling and blasting of S /. 743.45 / m to S /.

687.76 / m (reduction by 7.5% percentage points).

Based on what has been achieved in this work, it is recommended to adapt the new design

in all the fronts of progress and continue with the improvement of the Drilling and Blasting to

obtain a global optimization in these processes.

Keywords: Drilling, blasting, micro-delay, cost and optimization.

Tabla de Contenidos

Capítulo 1 Introducción e información general ... 1

1.1. Antecedentes ... 1

1.2. Realidad problemática ... 3

1.3. Marco teórico ... 6

1.3.1. Perforación ... 6

1.3.2. Características de los explosivos ... 6

1.3.3. Mecanismo de rotura de la roca ... 11

1.3.4. Conceptos básicos de voladura en frentes de avance ... 13

1.3.5. Vibraciones producto de la voladura ... 17

1.3.6. Análisis de la onda de vibración producto de la voladura ... 21

1.3.7. Daño inducido por voladuras ... 24

1.3.8. Análisis de modelos predictivos en voladura... 27

1.4. Justificación de la investigación ... 34

1.5. Enunciado del problema ... 35

1.6. Formulación de hipótesis ... 35

1.7. Objetivos ... 35

1.7.1. Objetivo general ... 35

1.7.2. Objetivos específicos ... 36

Capítulo 2 Materiales y Métodos ... 37

2.1. Material de estudio o muestra ... 37

2.2. Población muestral ... 37

2.3. Diseño de investigación ... 37

2.4. Procedimiento experimental ... 38

2.4.1. Situación de las actuales prácticas ... 40

2.4.2. Diseño de modelo de Perforación y Voladura ... 53

2.4.3. Situación después de usar el diseño propuesto ... 56

Capítulo 3 Resultados y discusión. ... 65

3.1. Resultados ... 65

3.1.1. Daño por vibraciones ... 65

3.1.2. Fragmentación... 66

3.1.3. Tiempos se retardos ... 66

3.1.4. Factor de carga y costos directos de P&V ... 68

3.2. Discusión... 68

Capítulo 4 Conclusiones y Recomendaciones. ... 71

4.1. Conclusiones ... 71

4.2. Recomendaciones ... 72

Referencias Bibliográficas ... 74

Apéndice ... 76

APÉNDICE I: Diagrama de perforación y voladura ... 76

APÉNDICE II: Tiempos reales de detonación de Fanel MS ... 82

APÉNDICE III: Catalogo de aceros de perforación Boart Longyear ... 86

APÉNDICE IV: Características técnica de explosivos y accesorios usados ... 89

APÉNDICE V: CIA Minera PODEROSA S.A. ... 92

APÉNDICE VI: Métodos de explotación Cía. Poderosa SA ... 100

APÉNDICE VII: Estructura de costos de Perforación y Voladura ... 104

Lista de tablas

Tabla 1: Estimación de la PPVc en función de variables geomecánicas ... 44

Tabla 2: Resumen y análisis de los tiempos de retardo serie LP. ... 51

Tabla 3: Resumen de costos directos de Perforación y Voladura. ... 53

Tabla 4: Resumen y análisis estadístico de los tiempos de detonación serie MS. ... 62

Tabla 5: Resumen de costos directos de Perforación y Voladura. ... 64

Tabla 6: Comparación de resultados de fragmentación producto de la voladura. ... 66

Tabla 7: Comparación de costos directos de P&V. ... 68

Tabla 8: Accesibilidad de Cía. Minera Poderosa ... 94

Lista de figuras

Figura 1: Factor de carga en función de la sección de labor y GSI. ... 2

Figura 2: N° de taladros en función de la sección de labor y GSI. ... 3

Figura 3: Variación del Factor de Carga Lineal. ... 4

Figura 4: Estructura de costos de P&V. ... 5

Figura 5: Variación de la sobre excavación en cada mes. ... 5

Figura 6: Principios que intervienen en la Perforación de Rocas. ... 6

Figura 7: Zonas de reacción durante la detonación de una carga explosiva ... 8

Figura 8: Etapas de mecanismo de fragmentación de rocas por voladura. ... 13

Figura 9: Nomenclatura de taladros en un frente de avance. ... 14

Figura 10: Ejemplos de cortes cilíndricos ... 16

Figura 11: Ejemplo de corte quemado ... 16

Figura 12: a) Arranque en cráter con rotura paralela a la dirección de los taladros, b) Según K. Hino ... 17

Figura 13: Efecto de las ondas P sobre el macizo rocoso. ... 18

Figura 14: Efecto de la onda S sobre el macizo rocoso ... 19

Figura 15: Análisis de sismograma producto de una voladura. ... 23

Figura 16: Esquema Modelo EED ... 28

Figura 17: Esquema Modelo Holmberg & Persson ... 33

Figura 18: Etapas realizadas en la ejecución del proyecto. ... 40

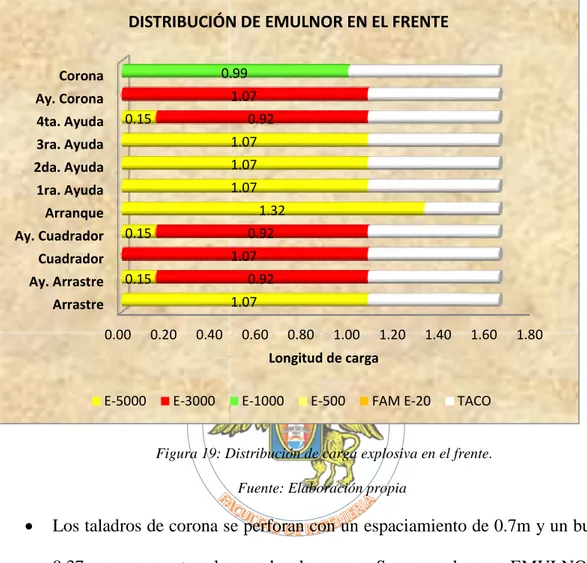

Figura 19: Distribución de carga explosiva en el frente. ... 41

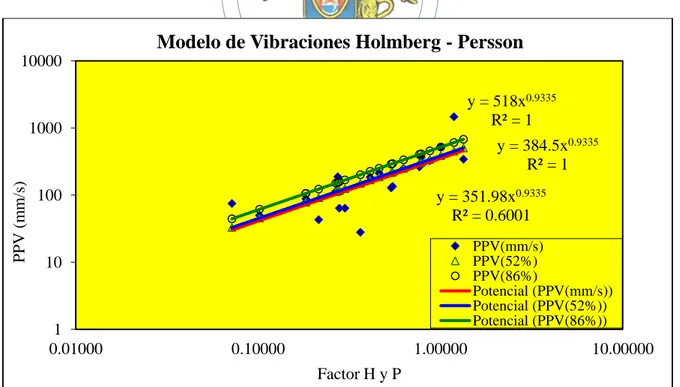

Figura 20: Ajuste de Modelo de Vibraciones Holmberg & Persson ... 43

Figura 21: Simulación vibraciones taladros de contorno ... 45

Figura 22: Simulación Vibraciones primer taladro arranque, de relleno y contorno ... 46

Figura 23: Vibraciones en el frente, con diseño inicial. ... 47

Figura 24: Análisis de distribución de energía para el diagrama actual. ... 48

Figura 25: Sobre excavación en las diferentes progresivas. ... 49

Figura 26: Digitalización de material volado con diseño inicial. ... 49

Figura 27: Curvas granulométricas para material volado con el diseño inicial. ... 50

Figura 28: Curvas de Distribución de Tiempos de Retardo, serie LP. ... 52

Figura 29: Simulación de voladura con retardos LP. ... 52

Figura 30: Presión de los gases en función del número de cartuchos. ... 54

Figura 31: Distribución propuesta de explosivo en el frente. ... 55

Figura 32: Vibraciones producto de los taladros de contorno. ... 57

Figura 33: Distribución de energía para el diagrama actual y el propuesto... 57

Figura 34: Restos de taladros en contorno de labor. ... 58

Figura 35: Simulación de voladura con carga desacoplada. ... 59

Figura 36: Control de sección en frente de avance. ... 59

Figura 37: Sobre excavación con diseño propuesto de P&V. ... 60

Figura 38: Digitalización de imagen de disparo con diseño propuesto. ... 61

Figura 39: Curvas granulométricas para material volado con diseño propuesto. ... 61

Figura 40: Curvas de Distribución de Tiempos de Retardo, serie MS. ... 63

Figura 41: Simulación de voladura con serie MS. ... 63

Figura 42: comparación de vibraciones en contorno. ... 65

Figura 43: Comparación de distribución de energía. ... 65

Figura 44: Comparación de variación de sobre excavación. ... 66

Figura 45: Curvas de distribución probabilística de Retardo, serie LP. ... 66

Figura 46: Curvas de distribución probabilística de Retardo, serie MS. ... 67

Figura 47: Voladura en CR-SE1 con fanel serie MS. ... 67

Figura 48: Comparación de FC con respeto al diseño anterior. ... 68

Figura 49: Plano de ubicación de CIA Poderosa ... 94

Figura 50: Geología y formación del yacimiento por Edades. ... 96

Figura 51: Avances 2009 - 2016 UP Santa María ... 98

Figura 52: Contenido de fino total de onzas de oro. ... 98

Figura 53: Recursos minerales en toneladas. ... 99

Capítulo 1

Introducción e información general

1.1.Antecedentes

LANGEFORS & KIHLSTRÖM en “Técnica Moderna de Voladura de Rocas” de acuerdo

a las simulaciones a escala que éste realizó llega a la conclusión que cuando se realiza voladura

con explosivos encartuchados, el diámetro del taladro debe ser de 3-5mm mayor que el

diámetro del explosivo para lograr un mayor aprovechamiento del explosivo y que la longitud

de carga aprovechable cuando se carga todo el taladro con el mismo explosivo es del 40%, para

superar este percance recomienda usar cargas de fondo con explosivo de mayor densidad.

También establece la manera adecuada de cargar los taladros (introducir y atacar los cartuchos

de uno en uno a la vez), para lograr un mayor grado de retacado. (Langefors & Kihlström, 1968, págs. 47,96)

FAMESA EXPLOSIVOS CHILE, 2016; en “Desarrollo de Productos de Iniciación" busca

demostrar la ventaja en exactitud y precisión de los detonadores electrónicos respecto de los

pirotécnicos. Para lo cual se realiza pruebas con detonadores pirotécnicos y otras con

electrónicos y se miden los tiempos reales de detonación. Llegando a la conclusión de que los

detonadores electrónicos son mucho más precisos que los pirotécnicos, pues tienen una

desviación estándar de 0.048ms mientras que los pirotécnicos de 17.815ms. (Famesa SA Chile, 2016, pág. 15)

Cahuata, M; Rodríguez, G, en “Informe de Asistencia Técnica en Uso e Implementación

de Emulnor, Pruebas con Fanel y Famecorte E-20”, busca lograr una estandarización de

Perforación y Voladura para todos los frentes, para lo cual se hace diversas pruebas y

mediciones de resultados; como conclusión de la investigación recomienda para una longitud

de perforación de 1.65m cargar a 8 cartuchos/taladro en los taladros de arranque, primeras,

segundas y terceras ayudas de arranque, todos estos con explosivo Emulnor 5000, el resto de

taladros, a excepción de los de la corona con Emulnor de 3000 y recomienda usar Famecorte

E-20 en taladros de coronas en todos los frentes de avance con lo cual se logra reducir la sobre

excavación en 14.77%. (Cahuata, 2016)

Rodríguez, Giancarlo en “Informe de Asistencia Técnica en Estandarización de

Perforación y Voladura” plantea mejoras en las operaciones de perforación y voladura,

mediante alternativas para mejorar la eficiencia tanto en frentes de avance como en tajos. Como

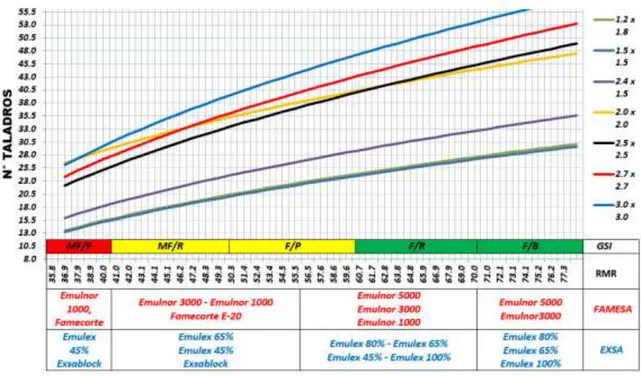

resultado de las pruebas realizadas se elaboran dos abacos, uno de Número de Taladros por

cada Sección y otro de Factor de Carga Lineal por Sección de Labor, basándose en el tipo de

roca (RMR y/o GSI), donde se indica también el tipo de explosivo a usar de acuerdo a la calidad

de la roca a romper, con el fin de mejorar el control en la cantidad de taladros y cantidad de

explosivo que se deben de realizar en los frentes de avance. (Rodríguez, 2017, pág. 10)

Figura 1: Factor de carga en función de la sección de labor y GSI.

Fuente: (Rodríguez Lázaro, 2017)

Figura 2: N° de taladros en función de la sección de labor y GSI.

Fuente: (Rodríguez Lázaro, 2017)

1.2.Realidad problemática

En las labores de avance de ECM MAROSE SAC se lleva acabo las actividades de

Perforación y Voladura en Roca con RMR entre 61 y 80 con barras cónicas hexagonales y

brocas descartables de botones de 36mm de diámetro y explosivo encartuchado (de 25.4mm

de diámetro) iniciados por Faneles de periodo largo.

Al no tener un control y monitoreo detallado de las actividades de perforación y carguío

de frentes de avance, la malla de distribución de taladros y la cantidad de explosivo por taladro

lo determina cada día el operario de la labor (maestro); ocasionando que en un mismo frente,

por cada turno se tenga un consumo de brocas y explosivo diferente; el cual se ve reflejado en

los Pies Perforados por metro de avance (PP/m) que varían entre 150 y 200 y en la variación

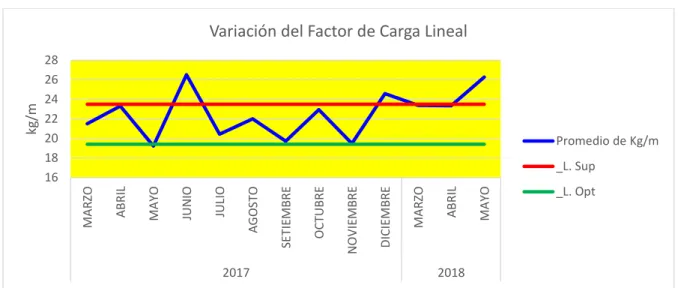

del Factor de Carga Lineal que varía entre los 19kg a 24kg de Explosivo por Metro Lineal

(Kg/m), superando el límite de 21.3kg/m establecido en el PU por el que paga CIA

PODEROSA para una sección de 2.50m*2.70m.

Figura 3: Variación del Factor de Carga Lineal.

Fuente: Área de Productividad ECM MAROSE SAC.

Aunque CR-SE1 se desarrolla en roca dura, se obtiene una sobre excavación excesiva

(24.6% en promedio, equivalente a 05 carros mineros U-35) e incremento del radio de

perturbación del macizo rocoso, evidente durante el desatado de rocas, lo que conlleva a un

retraso en el ciclo de minado. En labores de sección 2.50m*2.70m se origina un incremento en

los costos de: explosivo debido a que se usa en exceso, superando incluso el límite establecido

en el PU por el que paga CIA PODEROSA; costo de extracción con locomotora debido que al

tener más sobre excavación se tiene más tonelaje de desmonte a remover y un incremento en

los costos de sostenimiento ya que se coloca malla adicional para cubrir el área excavada y en

la medición para la valorización esta malla adicional no se considera, ya que se consideran

tramos de igual longitud. El costo de Perforación y Voladura representa el 24% del costo total

de minado, el cual depende básicamente en un 48% del consumo de explosivos y aceros de

perforación. Por lo tanto cualquier incremento en costos de P&V se ve reflejado

inmediatamente en el costo total por metro de avance. 16 18 20 22 24 26 28 M A R ZO A BR IL MA YO JUN IO JUL IO A G O ST O SE TIE MBR E O CT UBR E N OV IE M BR E DICIE MBR E MA R ZO A BR IL MA YO 2017 2018 kg/m

Variación del Factor de Carga Lineal

Promedio de Kg/m _L. Sup

Figura 4: Estructura de costos de P&V.

Fuente: Área de Productividad ECM MAROSE SAC.

Figura 5: Variación de la sobre excavación en cada mes.

Fuente: Área de Productividad ECM MAROSE SAC.

En cuanto a la fragmentación se obtiene una carga con mucha variabilidad de tamaño, con

un P80=18cm con boloneria con tamaños de 70cm*70cm*70cm, cuando el tamaño máximo

que se puede cargar con la pala es de 50cm, de acuerdo al estándar de limpieza con pala

neumática. Todo lo anterior expuesto evidencia una mala distribución del explosivo en el frente

y una secuencia de detonación incorrecta. 37%

13% 35%

2% 4% 9%

Estructura de Costos de P&V

MANO DE OBRA

ACERO DE PERFORACIÓN

EXPLOSIVOS Y ACCESORIOS

HERRAMIENTAS Y OTROS

IMPLEMENTOS DE SEGURIDAD

EQUIPO DE PERFORACION

0.0% 5.0% 10.0% 15.0% 20.0% 25.0% 30.0% 35.0% 40.0% 45.0% 2 6 + 5 5 2 6 + 7 3 2 6 + 9 1 2 7 + 1 8 2 7 + 3 3 2 7 + 9 2 7 + 6 3 2 7 + 8 1 2 7 + 9 9 2 8 + 2 3 2 8 + 3 5 2 8 + 5 3 2 8 + 7 1 2 8 + 8 9 2 9 + 1 3 2 9 + 2 5 2 9 + 4 3 2 9 + 6 1 2 9 + 7 9 2 9 + 9 7 3 0 + 1 5 3 0 + 3 3 3 0 + 5 1 3 0 + 6 9 3 0 + 8 7 3 1 + 6

E N E R O F E B R E R O M A R Z O A B R I L M A Y O

SO BR E EXCA V A CIÓ N

So b re E xcavac i o n en C ad a Mes

1.3.Marco teórico

1.3.1. Perforación

En general se puede considerar la perforación de rocas como una combinación de las

siguientes acciones. (Instituto Geológico y Minero de España, 1987, págs. 5,6)

Percusión: Corresponde a los impactos producidos por el golpe del pistón, los que a su vez

originan ondas de choque que se trasmiten a la broca a través del varillaje.

Rotación: Con el movimiento de rotación se hace girar la broca para que los impactos se

produzcan sobre la roca en distintas posiciones.

Empuje: Corresponde a la fuerza necesaria para mantener en contacto la broca con la roca.

Barrido: Permite extraer el detritus del fondo de la perforación.

Figura 6: Principios que intervienen en la Perforación de Rocas.

Fuente: (Instituto Geológico y Minero de España, 1987, pág. 5)

1.3.2. Características de los explosivos

Es importante conocer las características de cada explosivo con el fin de determinar su

correcta utilización, básicamente en función de las propiedades geomecánicas y

geoestructurales de la roca en que se realizará la voladura y de los componentes que se han

utilizado para su elaboración. Con el conocimiento de esta información se podrá evaluar y

determinar el explosivo más adecuado para la voladura.

Las características de los explosivos se pueden agrupar en:

Características funcionales

Las características referentes al funcionamiento o detonación de un explosivo se pueden

dividir en dos subcategorías: rompedoras, asociadas al impacto violento de la onda de choque

generada durante la detonación; y energéticas, asociadas al proceso de expansión de los gases

producto de la detonación.

Características rompedoras

Densidad:

Corresponde al peso del explosivo por unidad de volumen. Tiene primordial

importancia a la hora de decidir la utilización de un explosivo, puesto que influye

notoriamente en la velocidad y la presión de detonación. (Exsa SA. Departamento Técnico, 2012, pág. 44)

Velocidad de detonación (VOD):

Corresponde a la velocidad con que se propaga la reacción química a lo largo de la

columna explosiva durante el proceso de detonación.

De ella depende la potencia que alcanza el explosivo para romper la roca y está

determinada principalmente por la composición del explosivo, diámetro del taladro,

densidad del explosivo, grado de confinamiento de la carga, iniciación y

envejecimiento del explosivo. A medida que el diámetro y el confinamiento

aumentan, la VOD también lo hace. Por otra parte, si la densidad aumenta, la VOD

también crece aunque se llega a un punto (densidad crítica) en que el explosivo

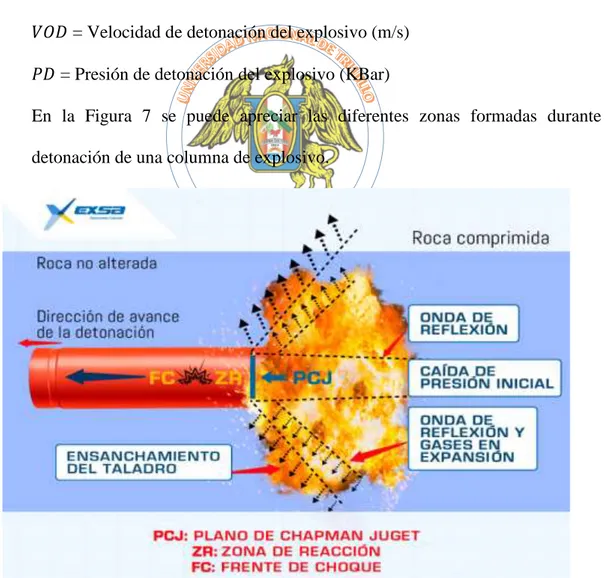

comienza a insensibilizarse y la VOD a disminuir.(Exsa SA, 2009, págs. 39-41) Presión de detonación (PD):

La presión de detonación es la característica “rompedora” más importante.

Es generada por el paso de la onda de choque medida justo en la parte posterior de

la zona de reacción de un explosivo, llamado plano Chapman & Jouget (CJ). Es un

buen indicador de la capacidad fracturadora del explosivo ya que determina la

energía cinética generada por la onda de choque, denominada energía de choque.

La presión de detonación depende de la velocidad de detonación y la densidad del

explosivo, además de la temperatura de reacción. Según (Enaex SA, 2005, pág. 8), la

presión de detonación puede ser calculada a través de la siguiente fórmula

aproximada:

𝑷𝑫 ≅ 𝟐. 𝟓 ∗ 𝝆 ∗ 𝑽𝑶𝑫𝟐∗ 𝟏𝟎−𝟔[𝑲𝑩𝒂𝒓] (Ecuación 1)

Donde:

𝜌 = Densidad del explosivo (g/cm3)

𝑉𝑂𝐷 = Velocidad de detonación del explosivo (m/s)

𝑃𝐷 = Presión de detonación del explosivo (KBar)

En la Figura 7 se puede apreciar las diferentes zonas formadas durante la

detonación de una columna de explosivo.

Figura 7: Zonas de reacción durante la detonación de una carga explosiva

Fuente: EXSA EXPLOSIVOS

Características energéticas

Trabajo de expansión de los gases:

Se define como el trabajo termodinámico teórico que realizan los gases al

expandirse adiabáticamente desde el estado de explosión hasta un estado en

condiciones ambientales de presión. Se realiza a expensas de la energía calórica

desarrollada por la reacción química, por lo que se acostumbra expresarla en

(Kcal/kg).(Exsa SA. Departamento Técnico, 2012)

Volumen de gases

Se define en términos del volumen específico, como el volumen que ocupan

los gases producidos por la detonación de 1 kg de explosivo referido a las

condiciones normales de presión y temperatura (1Atm y 25°C).

Presión de explosión

Se define como la presión que alcanzan los gases en el estado de explosión, es

decir la presión en el taladro antes de iniciarse el desplazamiento o fracturamiento

de la roca circundante por esfuerzos de compresión, tracción y cizalle. Según (Arana

Zevallos, 2013) puede calculase de manera aproximada con la ecuación siguiente:

𝑷𝒉 = 𝟏. 𝟔𝟖𝟓𝟕 ∗ 𝟏𝟎−𝟑∗ 𝝆 ∗ 𝑽𝑶𝑫𝟐∗ (𝒓𝒆

𝒓𝒉√

𝒍𝒆

𝒍𝒉)

𝟐.𝟒

(Ecuación 2)

Donde:

Ph: Presión en el taladro (PSI)

ρ: Densidad del explosivo (g/cm3)

VOD: Velocidad de detonación del explosivo (pies/s)

re: Diámetro del explosivo (pulg)

rh: Diámetro del taladro (pulg)

le: Longitud de carga explosiva (pies)

lh: Longitud del taladro (pies)

Características prácticas

Fuerza o potencia

Es una medida relativa de la capacidad que tiene un explosivo con respecto a otro de

referencia para fragmentar y desplazar el medio confinante (roca) en forma eficiente.

Se estima en términos de la cantidad de energía liberada por la detonación y corresponde

a la máxima energía disponible de un explosivo para efectuar trabajo útil sobre la voladura

(fragmentar, fracturar y desplazar la roca circundante al taladro). Depende de las características

propias del explosivo y de las condiciones en que se utiliza.

La fórmula sueca para determinar la Potencia Relativa en Peso propuesta (Instituto

Geológico y Minero de España, 1987, pág. 109) es:

𝑺 =𝟓

𝟔∗ 𝑸 𝑸𝟎+

𝟏 𝟔∗

𝑽𝑮

𝑽𝑮𝟎 (Ecuación 3)

Donde:

𝑄 = Calor de explosión a volumen constante por Kg de explosivo.

𝑄0 = Calor de explosión a volumen constante por Kg del explosivo de referencia.

𝑉𝐺 = Volumen de gases por Kg de explosivo.

𝑉𝐺0 = Volumen de gases por Kg del explosivo de referencia.

Diámetro crítico

Es el diámetro mínimo que debe tener la columna explosiva para que la reacción de

detonación se propague en forma estable, es decir para que un explosivo detone en forma

correcta su diámetro debe ser mayor que su diámetro crítico, condición que limita la elección

del explosivo. (Exsa SA. Departamento Técnico, 2012, pág. 44)

1.3.3. Mecanismo de rotura de la roca

La energía química potencial de un explosivo se transforma a través de la detonación en

productos gaseosos a alta presión y temperatura, debido al aumento de volumen que

experimenta la materia al transformarse violentamente en gases en un espacio tan pequeño, y

al intenso calor desprendido por su reacción exotérmica.

Se ha demostrado que para quebrar una roca, no es necesario contar con una gran cantidad

de energía, sino más bien con una gran potencia, propia de los explosivos por la gran velocidad

con que libera la energía que contiene, de la cual sólo una parte no superior al 40 o 50% se

transforma en trabajo útil, el resto se pierde en forma de calor, vibraciones y energía acústica.

La teoría de la detonación establece que los fenómenos activos (ondas de choque y presión

de los gases), están en relación directa con la energía química contenida en el explosivo, pero

especialmente con la forma y velocidad con que es liberada. Los mecanismos de

fragmentación, producto de la detonación de un explosivo, siguen una secuencia de cuatro

etapas: (Langefors & Kihlström, 1968, págs. 23-33)

Etapas I y II: La presión de detonación asociada a la onda de choque supera largamente la

resistencia a la compresión de la roca, produciéndole un fenómeno de trituración o

pulverización en la zona alrededor del taladro. La onda que se transfiere a la roca viaja a una

velocidad que varía entre los 3.000 – 5.000m/s, generando esfuerzos tangenciales que crean

grietas radiales, las cuales se desarrollan a partir del taladro. Las primeras grietas se forman en

un lapso de 1-2 milisegundos.

Etapa III: La onda de fatiga (compresión) se propaga por la roca y cuando esta onda alcanza

una cara libre, se refleja como onda de tracción. Esta onda de tracción se devuelve hacia la roca

y como el material es menos resistente a la tracción que a la compresión (más de la décima

parte), las primeras fisuras pueden desarrollarse debido al esfuerzo de tracción de la onda

reflejada. Si estos esfuerzos son suficientemente intensos, ellos pueden causar fisuras en la cara

libre.

En la rotura de roca este efecto de fisuramiento parece ser de importancia secundaria. Se

ha calculado que la carga explosiva debe ser del orden de 8 veces la carga normal para causar

fracturamiento de la roca solamente por reflexión de lo onda de choque.

Luego, en la primera y segunda etapa la función de la energía de la onda de choque es la

de pre-acondicionar la roca por la inducción de numerosas fracturas radiales. En muchos

explosivos, la cantidad de energía de la onda de choque es del orden de 5 – 15% del total de la

energía liberada del explosivo. Esto sugiere que la onda de choque no es por si sola responsable

de la fragmentación de la roca pero sí provee las condiciones básicas para la última etapa del

proceso (ver Figura 8)

Etapa IV: En esta última etapa, bajo la influencia de la presión excesivamente alta de los gases,

las primeras grietas se ven aumentadas y expandidas por el efecto combinado del esfuerzo de

tracción inducido por la compresión radial y la fuerza de expansión de los gases. De esta forma,

cuando la masa de roca comprendida entre los taladros y la cara libre cede, se produce una

descompensación muy violenta, la energía de deformación almacenada en la roca se libera, de

modo similar al de un resorte que se suelta súbitamente. El efecto de esta liberación o descarga

induce esfuerzos de tracción dentro de la masa rocosa, completándose el proceso de

fracturamiento comenzado en la segunda etapa. Las condiciones generadas en la segunda etapa

sirven como zonas de debilidad para iniciar la fragmentación.

Figura 8: Etapas de mecanismo de fragmentación de rocas por voladura.

Fuente: (Instituto Geológico y Minero de España, 1987, pág. 177)

1.3.4. Conceptos básicos de voladura en frentes de avance

A continuación se enunciarán algunos conceptos básicos referentes a la perforación y la

voladura en frentes de avance.

1.3.4.1Nomenclatura de taladros

Las voladuras en frentes de avance se caracterizan por tener sólo una cara libre, a diferencia

de las voladuras de producción en minería a cielo abierto que pueden poseer dos o más caras

libres. Es necesario crear más caras libres con el fin de asemejarla a una voladura a cielo

abierto.

Para crear una segunda cara libre es necesario incorporar en el diagrama de perforación un

conjunto de taladros destinados a esta función. A este conjunto de taladros se les denomina

taladros de “arranque”. Luego los restantes taladros del diagrama actúan contra dos caras libres,

similar a una voladura a cielo abierto.

El resto de los taladros tendrán el nombre de acuerdo a la ubicación en el diagrama de

voladura tal como se muestra en la Figura 9

:

Figura 9: Nomenclatura de taladros en un frente de avance.

Fuente: Elaboración propia.

1.3.4.2Tipos de arranque

Se define como arranque al conjunto de taladros destinados a crear el hueco o cavidad

inicial para que los demás taladros del disparo tengan dos caras libres. Los tipos de arranque

más utilizados en la construcción de túneles son:

Arranque en abanico

Arranque en cuña o en “V”

Arranque instantáneo

Arranque de barrenos paralelos

La finalidad del taladro vacío es actuar como una cara libre para los primeros taladros Coronas

Ayudas de corona Taladros

auxiliares

Arranque

Ayuda de hastiales

Hastiales

Arrastres

1.3.4.3Arranque de taladros paralelos

Arranques cilíndricos (Langefors & Kihlström, 1968, págs. 261-264)

Arranque en doble espiral

El esquema de barrenos en espiral proporciona la abertura más amplia. Sin embargo

cuando se desee obtener máximos avances deberá usarse el doble espiral de la

Figura 10.a.

Arranque Taby

Este es un cuele de doble espiral modificado. En lo referente al avance, es inferior

al doble espiral propiamente dicho. La principal ventaja de este arranque es que los

taladros están situados verticalmente en una línea, lo que facilita la mecanización

de la perforación y su realización (Figura 10.b)

Arranque en tres y cuatro secciones

Estos dos arranque son ampliamente usados en la mineria, pues dan un avance del

15 y 20% respectivamente, superior al arranque Taby (Figura 10.c)

Arranque Fagersta

El barreno hueco se perfora en dos fases, la primera en forma ordinaria y la segunda

con rimadora, usando este taladro piloto. Este tipo es un intermedio entre el de

cuatro secciones y uno en doble espiral. (Figura 10.d)

Arranque Coromant

La ventaja de este arranque radica en la facilidad de perforación con equipo manual.

En principio es un corte de doble espiral. Se utiliza como barreno hueco el conjunto

de dos taladros de 57mm de diámetro perforados en forma de un 8. (Figura 10.e)

a b

c d e

Figura 10: Ejemplos de cortes cilíndricos

Fuente: (Langefors & Kihlström, 1968, pág. 262)

Arranques quemados (Langefors & Kihlström, 1968, págs. 264-267)

Los arranques quemados más comunes trabajan con barrenos huecos del mismo diámetro

que los cargados. En la siguiente imagen se aprecia un ejemplo de arranque quemado:

Figura 11: Ejemplo de corte quemado

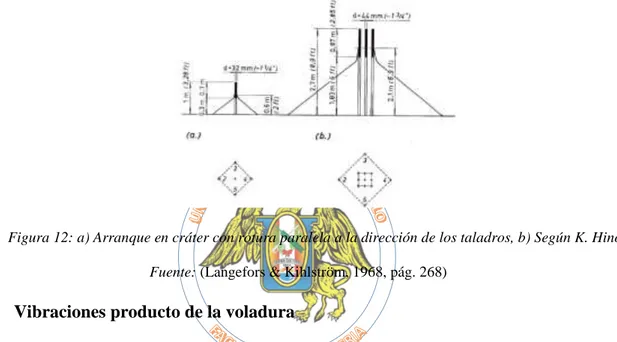

Arranques en cráter (Langefors & Kihlström, 1968, pág. 268)

Representa un tipo de arranque completamente nuevo, en el que se hace uso del efecto

cráter que se obtiene de la voladura de un solo taladro en una superficie libre. Comparado con

otros arranques de barrenos paralelos, el arranque en cráter no tiene ninguna ventaja que

ofrecer.

Figura 12: a) Arranque en cráter con rotura paralela a la dirección de los taladros, b) Según K. Hino

Fuente: (Langefors & Kihlström, 1968, pág. 268)

1.3.5. Vibraciones producto de la voladura

Uno de los principales factores a estudiar y a evaluar será el impacto vibracional en el

contorno y la respuesta de la roca a dicha vibración. Para elaborar un modelo de vibraciones es

necesario conocer los diferentes tipos de ondas y como éstas se comportan en el macizo rocoso.

Al detonar una carga explosiva el frente de la onda de choque generado se propaga en

forma esférica al comienzo y cónica después, transfiriéndole una energía vibracional al macizo

rocoso. En un buen diseño de voladura la mayoría de la energía liberada se consume en

fragmentar la roca y sólo una pequeña parte se convierte en vibraciones, produciendo

movimiento en el terreno o sobre-presión de aire.

Las ondas sísmicas que perturban el macizo rocoso provocan un movimiento oscilatorio

complejo en las partículas que lo constituyen, sacándolas de su estado de reposo y haciendo

que cada una de ellas traspase energía a la próxima en forma sucesiva. En cada transmisión de

energía se pierde un poco de la misma, por lo que la intensidad del movimiento disminuirá a

medida que la onda se aleja de la fuente explosiva. Entonces, las partículas volverán

gradualmente a su estado de reposo.

Las ondas vibracionales, dependiendo de la clase de movimiento que le confieren a las

partículas, se clasifican en: ondas internas y ondas superficiales. A su vez, las ondas internas

se dividen en ondas P y ondas S, mientras que las ondas superficiales se dividen en ondas R,

ondas Q, ondas Canal y ondas Stonnelly. El movimiento generado en el macizo nace de la

combinación de todos estos tipos de ondas. Se describen a continuación sólo las ondas internas,

de mayor relevancia en las voladuras en frentes de avances.

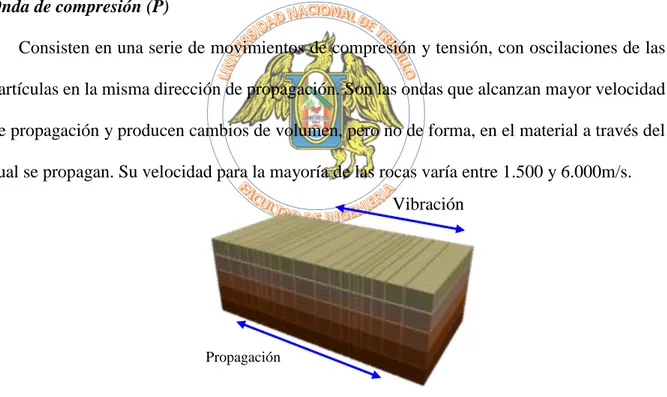

Onda de compresión (P)

Consisten en una serie de movimientos de compresión y tensión, con oscilaciones de las

partículas en la misma dirección de propagación. Son las ondas que alcanzan mayor velocidad

de propagación y producen cambios de volumen, pero no de forma, en el material a través del

cual se propagan. Su velocidad para la mayoría de las rocas varía entre 1.500 y 6.000m/s.

Figura 13: Efecto de las ondas P sobre el macizo rocoso.

Fuente: (Francia, 2007, pág. 15)

Ondas transversales o de cizalle (S)

Consisten en oscilaciones de partícula en sentido transversal a la dirección de propagación

de la onda. En este caso, el material afectado por la onda sufre un cambio en la forma pero no Propagación

Vibración

en su volumen. Su velocidad es menor que la de las ondas P, aproximadamente un 58%,

dependiendo de la razón de Poisson.

Figura 14: Efecto de la onda S sobre el macizo rocoso

Fuente: (Francia, 2007, pág. 16)

1.3.5.1.Parámetros de las ondas

Para simplificar el estudio del comportamiento de las ondas provocadas por la voladura,

éstas se consideran de tipo sinusoidal. Los parámetros básicos de una onda son los siguientes

(Scherpenisse, Instrumentación, Monitoreo e Interpretación de Vibraciones, Octubre, 2006):

Amplitud (A): desplazamiento máximo de un punto desde la posición de reposo.

Período (T): tiempo que demora la onda en un ciclo completo.

Frecuencia (f): número de ciclos por segundo. Es inversa al período.

Desplazamiento (u): es la distancia a la que se encuentra la partícula en un momento

determinado en relación a su posición de reposo. (Scherpenisse, Instrumentación, Monitoreo e

Interpretación de Vibraciones, Octubre, 2006, pág. 17)

𝑢(𝑡) = 𝐴𝐶𝑜𝑠(2𝜋𝑓𝑡) ;𝑢𝑚𝑎𝑥 = 𝐴 = 𝑉𝑚𝑎𝑥/2𝜋𝑓 (Ecuación 4)

Velocidad (v): es la rapidez con que la partícula se mueve en forma oscilatoria, en un

determinado momento.

𝑉(𝑡) = 2𝜋𝑓𝐴𝑆𝑒𝑛(2𝜋𝑓𝑡); 𝑉𝑚𝑎𝑥 = 2𝜋𝑓𝐴 = 2𝜋𝑓𝑢𝑚𝑎𝑥 (Ecuación 5)

Propagación

Vibración

Aceleración (a): es el incremento promedio de la velocidad de una partícula que se desplaza

a través de un medio cualquiera.

𝑎(𝑡) = (2𝜋𝑓)2𝐴𝐶𝑜𝑠(2𝜋𝑓𝑡); 𝑎𝑚𝑎𝑥 = (2𝜋𝑓)2𝐴 = 2𝜋𝑓𝑉𝑚𝑎𝑥 (Ecuación 6)

1.3.5.2.Atenuación de ondas en el macizo rocoso

La amplitud de una onda se va atenuada a medida que ésta se propaga a través del macizo

rocoso. Se pueden distinguir dos tipos de atenuaciones:

Atenuación geométrica

En medios homogéneos, elásticos e isótropos, la amplitud de una onda vibracional

disminuye a medida que avanza a través del macizo rocoso. La fórmula para calcular el factor

de atenuación geométrico es la siguiente (Villanueva, 2014):

𝐹𝐴𝐺 = 1/𝑅𝑛 (Ecuación 7)

Donde:

R = Distancia entre el punto de la perturbación y el de recepción (m).

n = Constante que depende del medio en que se propaga la onda.

Atenuación inelástica

Debido a que el macizo rocoso no se comporta como un medio homogéneo, elástico e

isotrópico, las ondas al encontrarse con estructuras inelásticas, pierden parte de la energía

mecánica transferida por la onda a la roca. El factor de atenuación inelástica, según

(Villanueva, 2014), está definido por:

𝐹𝐴𝐼 = 𝑒−𝐼𝑅 (Ecuación 8)

Donde:

I = Coeficiente de atenuación.

R =Distancia entre el punto de la perturbación y el punto de recepción (m).

1.3.5.3.Variables que determinan las vibraciones en voladura

Las variables que influyen en las características de las vibraciones producidas en el macizo

rocoso, son principalmente las mismas que determinan la eficiencia de la voladura y se pueden

dividir en dos grupos:

Variables controlables: en este caso las variables que tiene una mayor significancia son la

cantidad de carga explosiva por retardo, tipo y distribución del explosivo, tiempos de cada

retardo y el confinamiento de la carga explosiva.

Variables no controlables: dentro de esta categoría se encuentra la superficie del terreno,

el viento y las condiciones climáticas, pero la de mayor importancia es la ubicación de la

voladura.

El nivel medio de vibraciones depende principalmente de la masa de la carga explosiva

que detona en un instante determinado (carga operante), por lo que uno de los parámetros

críticos, al hablar de velocidad pico de partículas, es el intervalo de tiempo o retardo que

transcurre entre detonaciones sucesivas. Eso se debe a que al ajustar los tiempos de detonación

de las cargas se puede regular la razón de liberación de energía mecánica trasferida al macizo

rocoso en forma de vibraciones.

La dispersión que presentan los elementos de retardo hace que algunos sectores de la

voladura generen mayores niveles de vibración, mientras que otros producen niveles de

vibraciones menores. (Piñas, 2007, pág. 20)

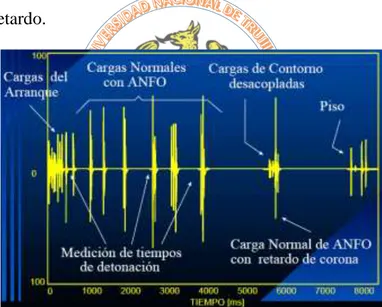

1.3.6. Análisis de la onda de vibración producto de la voladura

La señal vibracional producida por la voladura consiste en un número discreto de paquetes

de ondas. Cada uno de estos corresponde a cargas o grupos de cargas detonadas en un

determinado tiempo.

La primera etapa en el análisis de la señal es determinar qué carga representa cada paquete

de vibración. De ello depende la capacidad de determinar la diferencia entre la detonación real

y la secuencia diseñada.

La forma y amplitud de un paquete de vibración da a conocer la efectividad relativa de la

detonación de las cargas en una voladura. La amplitud de vibración es una medición de la

energía transferida por el explosivo al macizo rocoso.

Al analizar un registro de vibraciones se pueden identificar anomalías en la voladura cuya

información puede ser utilizada para dar respuesta a alguno de los resultados de ésta o para

optimizarla posteriormente. Se debe tener en cuenta, a la hora de analizar el registro, que una

onda presentará niveles vibracionales altos o bajos dependiendo de variables que son

características de cada voladura como: el tiempo de detonación y cantidad de explosivo

asociado a cada retardo, la geometría del diseño, la distancia entre la voladura y los sensores,

etc.

Las situaciones anómalas que podrían encontrarse dentro de un sismograma son

(Scherpenisse, 2009):

Confinamiento elevado: en este caso uno o más taladros están trabajando contra un volumen

de roca muy grande, lo que genera altas velocidades de partícula debido a que gran parte de la

energía liberada en la detonación se transfiere al macizo rocoso en forma de vibraciones.

(Scherpenisse, Modelamiento de Vibraciones de Campo Cercano y Lejano, 2009)

Superposición de ondas: se observará un pico alto en un determinado retardo debido al

acoplamiento de dos o más cargas. Esto ocurre porque la vibración generada por la detonación

de un taladro no se atenúa completamente antes de que salga el taladro siguiente, generando

una superposición aditiva de vibraciones que se ve reflejada en una velocidad de partícula

mayor a lo esperado. Este fenómeno es llamado acoplamiento. El tiempo que toma una onda

vibracional en atenuarse es llamado tiempo crítico de acoplamiento.

Iniciación por simpatía: este fenómeno ocurre cuando la detonación de un taladro asociada a

un retardo determinado induce la iniciación anticipada de cargas que se encuentran en taladros

cercanos y que tenían retardos diferentes. Esta situación se puede identificar por la presencia

de un solo paquete de ondas en el lugar en que se debería encontrar dos o más pulsos separados,

según los respectivos tiempos de retardo.

Detonación con baja eficiencia: existen varias causas que producen esta situación, algunas de

las cuales son: taladros con burden y/o espaciamientos muy pequeños, cargas con algún grado

de insensibilización, proyección del material del taco, etc. En estos casos se registran niveles

de velocidad de partícula bastante más bajos que lo esperado. El caso extremo de este fenómeno

es la ausencia de detonación, que en el registro se identifica por la falta del pulso

correspondiente al retardo.

Figura 15: Análisis de sismograma producto de una voladura.

Fuente: (Scherpenisse, 2009)

Además, con la ayuda del software de análisis respectivo, es posible determinar y calcular

las siguientes propiedades de las vibraciones:

Tiempo real de detonación de una o más cargas.

Velocidad de partículas de cada paquete de ondas.

Análisis de frecuencia.

Cálculo del registro de aceleración de partículas.

Cálculo del desplazamiento de las partículas de roca.

La medición de la duración media de los paquetes de onda es útil para determinar el retardo

que debe existir entre los disparos sucesivos, con el objeto de que no haya superposición de

vibraciones. Por otro lado, la frecuencia o frecuencias dominantes dan a conocer la peligrosidad

de la resonancia de las vibraciones al encontrarse con estructuras. Con estos datos y otras

consideraciones, que son particulares de cada voladura, se puede calcular la carga por retardo

necesario para no sobrepasar el nivel establecido de vibraciones. O, en forma análoga, variar

la secuencia de salida del disparo para obtener vibraciones de mayor frecuencia que son menos

dañinas.

El problema con las bajas frecuencias es que la frecuencia principal del movimiento de la

onda vibracional puede ser de igual orden que la frecuencia natural del macizo, por lo que el

movimiento se amplificará y las deformaciones serán mayores. Para un mismo nivel de

velocidad de partícula, frecuencias más bajas implican mayores desplazamientos que

frecuencias más altas.

1.3.7. Daño inducido por voladuras

Las primeras investigaciones respecto de los límites de seguridad para vibraciones tenían

su principal deficiencia en la definición de la palabra daño, o por la inexistencia de una

definición.

El daño asociado a la voladura se define como “toda fragmentación de la roca, activación

y/o generación de fracturas que degrade la calidad geotécnica del macizo rocoso y que afecta

el rendimiento de las operaciones. Puede ser generado por un mal diseño de la voladura o una

mala implementación del mismo.”

Generalmente el daño a la roca vecina a la voladura se produce por una mala distribución

de la energía explosiva y un inadecuado control sobre la secuencia de iniciación de la voladura.

El daño es causado por tres mecanismos principales: la generación de nuevas grietas en la

roca una vez que se supera la velocidad crítica de partícula, extensión y apertura de fracturas

existentes por la acción de una excesiva presión de gases y, finalmente, la desestabilización de

bloques o cuñas, debido a la alteración de las propiedades de las estructuras geológicas. De

estos mecanismos es importante mencionar que los dos primeros afectan al campo cercano (<

50m del límite de la voladura), mientras que el último fenómeno puede ocurrir en el campo

lejano (> 50m). (Scherpenisse, 2009)

La velocidad vibracional de las partículas está relacionada con su habilidad para inducir

nuevo fracturamiento en la roca, a través de la relación entre velocidad de partícula y la

deformación dinámica, válida para una condición de roca confinada en la vecindad inmediata

a las cargas explosivas, donde el impacto de la voladura es más intenso y los niveles de

esfuerzos inducidos son similares a los esfuerzos necesarios para la fragmentación de la roca.

Dada esta relación, el análisis de velocidad de partícula tiene la cualidad de ser un adecuado

método para estimar el grado de fracturamiento inducido por la voladura. De acuerdo a lo

indicado se tiene (Scherpenisse, 2007).

𝜀 = 𝑃𝑃𝑉

𝑉𝑝 (Ecuación 9)

Esta ecuación representa la relación entre la Velocidad de Partícula PPV y la deformación

inducida ε, para una roca con una Velocidad de la Onda de Compresión Vp.

Esta ecuación supone una elasticidad lineal del material a través del cual la vibración se

está propagando y permite una estimación razonable para la relación entre la roca fracturada y

la vibración inducida. De la Ley de Hooke y asumiendo un comportamiento elástico, la

Velocidad de Partícula Máxima (PPVc) que puede ser soportada por la roca antes de que ocurra

la falla por tracción, puede ser estimada en función de la resistencia a la Tracción (σt), el

Modulo de Young Dinámico (E) y la Velocidad de propagación de la Onda P (Vp), usando la

siguiente ecuación (Scherpenisse, 2007):

𝑃𝑃𝑉𝑐 =𝜎𝑡∗𝑉𝑝

𝐸 (Ecuación 10)

Donde:

𝑃𝑃𝑉𝑐 = Velocidad de partícula crítica (mm/s).

𝜎𝑡 = Resistencia a la tracción (Mpa).

𝑉𝑝 = Velocidad de propagación de la onda (m/s).

𝐸 = Módulo de Young dinámico (Gpa).

Esta expresión es válida sólo suponiendo que la Ley de Hooke se cumple en el macizo

rocoso en cuestión y que las ondas son de tipo armónicas planas.

El criterio daño esperado supone lo siguiente:

INTENSO FRACTURAMIENTO: Si VP > 4 VPC

CREACIÓN DE NUEVAS FRACTURAS: Si VP > 1 VPC

EXTENSIÓN DE FRACTURAS EXISTENTES: Si VP > 1/2 VPC

Si bien se ha considerado a la velocidad pico de partícula como uno de los mejores

indicadores del potencial daño a la roca, se han determinado nuevas variables relevantes tales

como la frecuencia dominante, aceleración de partícula, desplazamiento máximo y duración

del evento. La selección de un criterio de daño debe considerar el objetivo del estudio y las

condiciones del sector en que se realizarán las mediciones de vibración. Además, es importante

validar el criterio escogido a través de un reconocimiento visual del entorno, antes y después

de la voladura.

El criterio anteriormente descrito, así como otros criterios aplicables en minería

subterránea, son sólo aproximaciones al daño inducido y constituyen más que nada una

herramienta de ingeniería de voladura.

1.3.8. Análisis de modelos predictivos en voladura

1.3.8.1.Modelamiento de cargas explosivas

Uno de los temas importantes dentro de la formulación y aplicación de un modelo

predictivo en voladura se sustenta en la forma en que trabajan las cargas explosivas, lo que

determina la posterior predicción de vibraciones, energía, fragmentación y otros efectos

desarrollados por la voladura.

Desde este punto de vista existen dos formas básicas de modelar una carga explosiva en

base a la geometría de ésta y su disposición con respecto al punto de monitoreo: cargas

concentradas o esféricas y cargas de geometría cilíndrica.

Modelamiento de cargas concentradas: corresponde utilizarlo cuando el largo de la columna

explosiva es menor o igual a 6 veces el diámetro de la carga y/o cuando el punto de monitoreo

se encuentra relativamente lejos del punto de detonación. Para este tipo de modelamiento es

conveniente utilizar un ajuste cúbico de los datos obtenidos en terreno. (Livingston, 1970)

Modelamiento de cargas cilíndricas: esta forma de modelamiento es correctamente utilizado

si el largo de la columna de explosivo es mayor que 6 veces el diámetro de ésta y/o cuando el

lugar de monitoreo se encuentra relativamente cercano al punto en donde se lleva a cabo la

detonación. El ajuste recomendado para este tipo de modelamiento es el cuadrático, según

estudios realizados por Devine (1962), Devine y Duvall (1963).

1.3.8.2.Modelo EED (Energy Explosive Distribution)

Este modelo busca determinar la concentración estática y dinámica de energía presente en

un punto determinado por efecto de la voladura. Para esto, utiliza un volumen esférico de roca

centrado en una pequeñísima porción de explosivo, como muestra la Figura 16.

𝑃 = 187.5 ∗𝜌𝑒

𝜌𝑟∗ 𝐷

2 ∗ 1 ℎ2(

𝐿2

𝑟2 −

𝐿1

𝑟1) (Ecuación 11)

Figura 16: Esquema Modelo EED

Fuente: (Haotian, 2016)

a. Condiciones de borde: en el caso que se requiera calcular la energía estática en un

punto los datos necesarios son los siguientes:

Diámetro y longitud de la columna explosiva (m).

Densidad del explosivo (kg/m3).

Densidad de la roca (kg/m3).

Distancia entre el punto de interés y la carga (m).

Potencia relativa en peso del explosivo con respecto al ANFO.

Para el caso de la energía dinámica, interactúan las mismas variables, pero se

le suma el factor tiempo que está representado por:

Secuencia de salida

Tiempo de acoplamiento (ms)

b. Supuestos:

Un macizo rocoso homogéneo e isótropo.

Se asume una detonación instantánea de las cargas.

Todas las cargas afectan al mismo volumen de roca, que corresponde al

volumen inicial.

Detonación ideal de las cargas, lo que significa que la energía teórica es

igual a la energía útil del explosivo.

c. Restricciones:

No se consideran las características geoestructurales del macizo rocoso,

lo que sesga el análisis en base a los datos obtenidos del modelo.

El modelo estático no es aplicable a la hora de comparar disparos con

tiempos de duración muy distintos, debido a que se asume una

detonación instantánea de las cargas.

Se debe hacer un estudio de tiempo de acoplamiento de cargas para cada

roca y explosivo.

d. Análisis: Si bien el modelo asume un volumen de roca constante a medida que se

desarrolla la voladura, se sabe que esto no es cierto y que la roca no permanecerá

en su sitio a medida que las cargas detonan. Esto hace que la energía calculada no

sea la real, pero se puede mejorar su estimación haciendo varios ensayos con

explosivos de diferente energía.

Alrededor del taladro se genera un campo de influencia en donde la energía

disminuye a medida que aumenta la distancia hacia el centro del campo energético

correspondiente al taladro detonado, lo cual se debe a que el modelo toma en

consideración la atenuación geométrica del macizo. Los contornos energéticos que

se generan alrededor de cada uno de los taladros permiten analizar presuntas

detonaciones por simpatía, acoplamiento u otra anomalía de interacción de cargas

dentro de la voladura.

La concentración energética calculada generalmente es mayor a la que se obtiene

en terreno, lo que se debe primordialmente a que el modelo trabaja con una

detonación ideal del explosivo, lo cual es casi imposible de lograr en terreno.

Además, en el caso de la simulación estática, se supone una detonación instantánea

de todos los taladros lo que eleva excesivamente la concentración energética en los

puntos del macizo rocoso cercanos a la voladura.

Se debe tener información geológica y geomecánica del macizo rocoso y sus

estructuras, además de las condiciones ambientales (temperatura, humedad, estado

tensional, etc.) del lugar en que se desarrolla la voladura para complementar los

datos obtenidos a través del modelo, ya que por sí solos no son suficientes para

explicar muchos de los fenómenos observados en terreno.

Los defectos en el funcionamiento del explosivo debido a su mala elección no son

considerados en la simulación. Esto hace que los resultados del modelo disten

mucho de los de terreno si, por ejemplo, se utiliza ANFO en lugares húmedos,

explosivos de baja densidad en sectores de alto estado tensional lo que provoca

insensibilización de estos, etc.

El modelo, al no tener como input las características estructurales del macizo y

trabajar con una roca homogénea e isotrópica, desestima la posibilidad de que la

energía pueda tomar una dirección preferencial de propagación, así como que se

disipe o se refleje por la presencia de estructuras.

Es por esto que la discrepancia entre los resultados en terreno y la simulación de la

voladura mediante este modelo, se deba principalmente a la geometría del diseño

implementado y el estado del macizo rocoso a la hora de efectuar la iniciación.

A pesar de lo anterior, el modelo es una buena herramienta para evaluar la energía,

la fragmentación a medida que se modifica la cantidad de energía y el tipo de

explosivo.

1.3.8.3.Modelos de vibraciones

Actualmente se considera a la velocidad pico de partícula como un indicador del potencial

de daño asociado a una vibración sísmica. Es por esto que se han creado modelos que estiman

el comportamiento de la velocidad de partícula bajo ciertas condiciones especiales de voladura.

Básicamente son expresiones que relacionan tres variables: velocidad máxima de partícula

(VP), carga máxima por retardo (Q) y distancia del punto de interés a la voladura (D). La

expresión general a obtener tiene la siguiente forma (Scherpenisse, 2009):

𝑉𝑃 = 𝐾 (𝐷

𝑄𝛼)

−𝛽

(Ecuación 12)

La expresión (𝐷/𝑄𝛼) es conocida como distancia escalar y busca relacionar los niveles de

vibración generados a diferentes distancias y para diferentes cantidades del mismo explosivo.

Una de las formas más frecuente de representar el comportamiento de las vibraciones es a

través de un gráfico de velocidad de partícula versus distancia escalar.

Para determinar el valor de las constantes se realizan ensayos midiendo la vibración que

producen cargas explosivas conocidas a una distancia conocida. El ajuste computacional de los

datos obtenidos permiten obtener K, α y β, junto con otros dos parámetros que muestran la

precisión del ajuste: el coeficiente de correlación y la desviación standard. Un coeficiente de

correlación cercano a uno indica que el fenómeno corresponde al modelo aplicado.

A continuación se presentan dos de los modelos más utilizados para estimar las vibraciones

producidas por voladuras.

Modelo de Devine

Nace como resultado de una investigación hecha por el USBM ( United State Bureau of

Mine) en 1966, la cual consistió en registrar las componentes vertical, radial y transversal de

la velocidad de partícula, en ensayos donde se realizaban 5 mediciones a diferentes distancias

de la fuente y las cuales variaban entre 145 a 3170 pies. Se controlaron 39 voladuras en

canteras, de las cuales 12 fueron instantáneas, 5 con retardo taladro a taladro usando

detonadores de milisegundos y 22 con retardos múltiples por taladro. La cantidad de explosivo

por taladro varió desde 3,6 a 680 kg y la carga por retardo, incluyendo las voladuras

instantáneas, varió desde 11 a 2095 kg.

El instrumental usado en esta investigación consistía en un medidor de velocidad de

partículas, un amplificador y un oscilógrafo de escritura directa de 36 canales. Para cada

estación de medición los sensores fueron montados sobre plataformas fijadas en los costados,

en el fondo y en cajas de aluminio al interior de perforaciones realizadas.

Un análisis estadístico de la información obtenida en terreno dio a conocer que las

componentes vertical, radial y transversal de la velocidad de partícula pueden ser determinadas

a través de la siguiente formula (Scherpenisse, 2009):

𝑉 = 𝐻 ( 𝐷

𝑊0.6)

−𝛽

(Ecuación 13)

Donde:

𝑉: Velocidad de partícula (mm/s)

𝐷: Distancia desde el sensor al sector de la voladura (m).

𝑊: Cantidad de explosivo por retardo (kg).

𝐻 & 𝛽: Constantes, propiedad de la roca determinada insitu (adimensional).

Modelo de Holmberg & Persson

En este caso la columna de explosivo es dividida en una serie de cargas infinitesimales,

cada una de una longitud dx, conociendo el peso por unidad de longitud de cada una de ellas.

Entonces, el peso total de cada porción de explosivo, estará representado como:

𝑊 = 𝑞𝑥 ∗ 𝑑𝑥 (Ecuación 14)

La ecuación general para la velocidad de partícula, como se dijo anteriormente, se

encuentra en función del peso de la carga total (W) y la distancia (R) desde el centro de una

carga esférica al punto en que se desea saber la velocidad. Por lo tanto:

𝑉 = 𝐾 (𝑊𝛼

𝑅𝛽) (Ecuación 15)

Como se pude apreciar en la Figura 17; 𝑅 = [(𝑟 − 𝑟0)2− (𝑥 − 𝑥

0)2]0.5 por lo que la

diferencial de la velocidad está definida como:

𝑑𝑉 = 𝐾(𝑞. 𝑑𝑥)/[(𝑟 − 𝑟0) + (𝑥 − 𝑥0)]𝛽/2 (Ecuación 16)

Figura 17: Esquema Modelo Holmberg & Persson

Fuente: (Scherpenisse, Modelamiento de Vibraciones de Campo Cercano y Lejano, 2009)

Como interesa saber el efecto global de la columna explosiva sobre el punto P, se desestima

la diferencia de tiempo en el arribo de las vibraciones generadas por las distintas porciones de

explosivo. Además, se utiliza la amplitud pico de las vibraciones sin considerar la dirección de

llegada al punto.

De este modo, la velocidad se puede calcular a través de la integración de la Ecuación 16,

tomando como límites de integración: Xs (fondo del taco) y Xs + H (fondo de la columna

explosiva). Si bien se puede evaluar para cualquier valor que tome α y β, se considera uno de

los casos especiales de la ecuación general que mejor se aplica a este modelo, en donde:

𝑉 = 𝐾 ( 𝑅

𝑊0.6)

−𝛽

(Ecuación 17)

De donde se tendrá que 𝛼 = 𝛽/2.

Por lo tanto, la ecuación de velocidad pico de partícula, según el modelo sueco será:

𝑃𝑃𝑉 = 𝐾 [(𝑞

𝑅0) {𝑎𝑟𝑐𝑡𝑎𝑛 (

𝐻+𝑋𝑠+𝑋0

𝑅0 ) + 𝑎𝑟𝑐𝑡𝑎𝑛 (

𝑋𝑠+𝑋0

𝑅0 )}]

𝛼

(Ecuación 18)

La ecuación anterior se puede simplificar como:

𝑃𝑃𝑉 = 𝐾(𝐹&𝑃)𝛼 (Ecuación 19)

Donde:

q: Densidad lineal de carga (kg/m)

𝑅0: Distancia de medición, desde la carga (m)

𝐻: Longitud de carga (m)

𝑋𝑠: Longitud de taco (m)

𝑋0: Profundidad de medición (m)

𝐾: Factor de velocidad

𝛼: Factor de decaimiento o atenuación

1.4. Justificación de la investigación

La presente investigación es importante porque permite poner en práctica teorías y

enfoques que en nuestra región aún no se ha podido observar, al mismo tiempo es importante

La presente investigación aportara información recolectada de pruebas experimentales, y

conocimientos logrados durante el desarrollo de la misma.

Esta investigación beneficiara a todas las empresas y personas que realizan operaciones de

Perforación y Voladura, ya que será una base para que puedan implementar esta metodología

en sus operaciones, adaptándolo de acuerdo a su realidad.

Los resultados servirán para redefinir la estructura de costos de Perforación y Voladura y

para evaluar y darnos cuenta que en un proceso, un pequeño cambio tiene grandes resultados.

Con los resultados se podría resolver problemas como trabajos inconclusos por falta de

tiempo, así como también se podría eliminar el problema de fuga de brocas de 36mm que se

tiene actualmente en la mayoría de empresas mineras de la zona donde se desarrolla la presente

investigación.

1.5. Enunciado del problema

¿En qué medida se optimizará la Perforación y Voladura al reducir el diámetro de

perforación de 36mm a 32mm y el uso de Faneles de micro-retardo en frentes de avance de

sección 2.50m*2.70m en ECM MAROSE SAC?

1.6. Formulación de hipótesis

Mediante la reducción del diámetro de perforación y uso de Faneles de micro-retardo se

podrá optimizar la Perforación y Voladura ya que disminuirá el daño al macizo rocoso, se

obtendrá una mejor fragmentación y se reducirá los costos directos de Perforación y Voladura.

1.7.Objetivos

1.7.1. Objetivo general

Optimizar la Perforación y Voladura de rocas en frentes de avance de sección

2.50m*2.70m mediante la reducción de diámetro de perforación de 36mm a 32mm y el uso de

Faneles de micro-retardo en ECM MAROSE SAC.

1.7.2. Objetivos específicos

Comparar el nivel de daño que se ocasiona al macizo rocoso por vibraciones originadas

durante la voladura.

Determinar el efecto de la reducción del diámetro de perforación y el uso de Fanel MS en

la fragmentación.

Evaluar la precisión y exactitud de los detonadores de micro-retardo para garantizar el

100% de efectividad de los disparos.

Cuantificar la reducción de Factor de Carga y costos directos de Perforación y Voladura.

Estandarización del diseño de Perforación y Voladura propuesto para lograr la

optimización.