INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA Y ELECTRICA UNIDAD PROFESIONAL ADOLFO LÓPEZ MATEO“

“MICROINVERNADERO AUTOMATIZADO”

T E S I S

QUE PARA OBTENER EL TÍTULO DE:

INGENIERO EN COMUNICACIONES Y ELECTRÓNICA

PRESENTAN:

DIEGO ADOLFO ARENAS SILVA PEDRO BRAVO CALLEJAS

ASESORES:

ING. GILBERTO RUIZ ROJAS ING. LUIS GUERRERO Y COIFFIER

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELECTRICA

UNIDAD PROFESIONAL "ADOLFO LÓPEZ MATEOS"

TEMA DE TESIS

QUE PARA OBTENEREL TITULO DE INGENIERO EN COMUNICACIONES Y ELECTRÓNICA TESIS COLECTIVA y EXAMEN ORAL INDIVIDUAL POR LA OPCIÓN DE TITULACIÓN

C. DIEGO ADOLFO ARENAS SILVA DEBERA(N) DESARROLLAR

C. PEDRO BRAVO CALLEJAS

"MICROINVERNADERO AUTOMATIZADO"

DESARROLLAR SISTEMAS ELECTRÓNICOS PARA EL CONTROL DE LOS PARÁMETROS DE TEMPERATURA, HUMEDAD , CONTROL FITOSANITARIO, INTENSIDAD LUMÍNICA Y AIREACIÓN, QUE SEAN IMPLEMENTADOS EN LA AGRICULTURA PROTEGIDA PARA LOGRAR LA AUTOMATIZACIÓN EN LA PRODUCCIÓN Y CONSERVACIÓN DE PLANTAS EN TODO TIEMPO, ADEMÁS DE ELEVAR LA PRODUCTIVIDAD TANTO EN TONELADA POR HECTÁREA COMO EN LA ACELERACIÓN DE LA OBTENCIÓN DEL PRODUCTO.

• DESCRIPCIÓN FÍSICA DE MICROCLIMA A AUTOMATIZAR • INTENSIDAD LUMÍNICA

• CONTROL DE ACCESO

• TEMPERATURA y AIREACIÓN

• HUMEDAD RELATIVA, RIEGO Y NEBULIZACIÓN

• TRANSMISIÓN DE SEÑAL PARA ACTIVAR LOS SISTEMAS ELECTRÓNICOS • MÚSICA AMBIENTAL PROGRAMADA

• FUENTE DE ALIMENTACIÓN

• ANÁLISIS FINANCIERO DEL PROYECTO

MÉXICO D.F. A 09 DE AGOSTO DE 2010

ASESORES

MICROINVERNADERO AUTOMATIZADO.

ÍNDICE

Página

Agradecimientos. i

Introducción. 1

Descripción del problema. 3

Objetivos: General. 3

Particulares. 3

Aportación. 4

Capítulo 1 Diseño de la estructura física del microinvernadero. 5

1.1.- Selección del tipo de microinvernadero. 5

1.2.- Lugar de construcción y materiales empleados. 6

Capítulo 2 Diseño de los subsistemas electrónicos, eléctricos y electromecánicos del microinvernadero. 9

2.1.- Intensidad lumínica. 9

2.1.1.- Sistema electrónico-mecánico para regular la intensidad lumínica. 10

2.1.1.1.- Análisis de intensidad lumínica. 12

2.1.1.2.- Automatización para pliegue y despliegue de malla de sombra (Innovación). 16

2.1.1.3.- Sistema para la posición de la malla de sombra. 18

2.1.2.- Resumen. 26

2.2.- Control de acceso. 27

2.2.1.- Control de acceso aplicando electrónica digital. 29

2.2.1.1.- Saturación del transistor. 36

2.2.1.2.- Interruptores para pies y manos. 38

2.3.- Temperatura y aireación. 41

2.3.1.- Análisis de temperaturas máximas y mínimas. 42

2.3.2.- Sistema de ventilación-extracción. 48

2.3.3.- Sistema de calefacción. 50

2.3.4.- Desplegado de datos. 51

2.4.- Humedad relativa, riego y nebulización. 55

MICROINVERNADERO AUTOMATIZADO.

Página

2.5.- Transmisión de señal para activar los sistemas electrónicos. 62

2.5.1.- Transmisor. 62

2.5.2.- Receptor. 66

2.6.- Música ambiental programada. 69

2.7.- Fuente de alimentación. 72

Capítulo 3 Pruebas y conclusiones. 77

Pruebas. 77

Construcción del microinvernadero. 77

Intensidad lumínica. 78

Control de acceso. 78

Temperatura y aireación. 79

Humedad relativa, riego y nebulización. 79

Transmisión de señal para activar los sistemas electrónicos. 79

Música ambiental programada. 80

Fuente de alimentación. 80

Conclusiones. 81

Capítulo 4 Análisis financiero del proyecto. 82

Bibliografía. 88

MICROINVERNADERO AUTOMATIZADO.

Página

Anexos.

01.- Glosario de términos. 91

02.- Descripción de diversos tipos de invernáculos. 93

03.- Fe de hechos notarial. 95

04.- Certificado de calibración del termohigrómetro. 113

05.- Oscilador Pierce. 117

06.- Diagramas de procesos. 119

07.- Diagrama de localización de componentes. 122

08.- Diagrama general. 124

09.- Índice de figuras. 131

10.- Índice de tablas. 132

11.- Índice de diagramas. 133

12.- Índice de fotografías. 135

MICROINVERNADERO AUTOMATIZADO.

Agradecimientos.

Agradezco a mi mamá Anita, a mis sobrinos Diego y Ricardo, mi cuñada Andrea, mi hermano Benjamín, y mi novia Fany, por siempre acompañarme y apoyarme en la elaboración de éste proyecto, más en los momentos que sentía que mis fuerzas se acababan.

En especial quiero agradecer a la familia Guerrero Lara, en específico a Luis y Sonia, mis padrinos, quienes me han sabido orientar, aconsejar, y me han adoptado como a uno de sus hijos. Ayuda invaluable tanto en las buenas como en las malas.

Por último a la persona que vio el inicio de este proyecto pero que desafortunadamente no presenció su culminación, dejándome escrito días antes de fallecer el

siguiente consejo: “No es a mí a quien tienes que vencer….es a tus lectores a los que tienes

que convencer”, dedicando la presente tesis a la memoria de mi Padre Diego R. Arenas B.

MICROINVERNADERO AUTOMATIZADO.

Agradecimientos.

En toda la experiencia universitaria y la conclusión del trabajo de tesis, han existido

personas que merecen las gracias porque sin su valiosa aportación no hubiera sido posible

este trabajo y también hay quienes las merecen por haber plasmado su huella en mi

camino.

A mis padres, Pedro y Lulú, les agradezco de corazón todo su apoyo, su guía, su

confianza, su cariño y compresión en la realización de mis sueños. En todo momento los

llevo conmigo.

A mis hermanas, Karina y Raquel, con mucho cariño, por el amor, confianza y los

sueños que hemos compartido y seguiremos compartiendo.

Al amor de mi vida, Vero, que es con quien he conocido el verdadero significado del

amor y por compartir mi existencia contigo.

A mis profesores, que compartieron conmigo sus conocimientos y su amor por la

carrera, en especial, por la electrónica. Especialmente al Ing. Gilberto Ruiz que nos brindó

todo su apoyo en la realización de esta tesis.

MCROINVERNADERO AUTOMATIZADO.

Introducción.

Conscientes de la importancia que representa el óptimo aprovechamiento de los recursos naturales no renovables, del tiempo de actividad laboral humana, su remuneración, alimentación, bienestar y salud, se desarrolla el trabajo de tesis titulado: “Microinvernadero

automatizado”. El funcionamiento del microinvernadero es automatizado en función a los

subsistemas electrónicos, de tal modo que los resultados sean óptimos y la supervisión humana sea mínima, requiriéndose únicamente energía eléctrica, agua (poco consumo) y sol. Se define como invernáculo o invernadero (termino que se empleará en lo sucesivo)

al espacio de construcción, cubierto, abrigado, adaptado y adecuado artificialmente para producir y conservar plantas en todo tiempo, independientemente de las condiciones exteriores; para este objetivo, se requiere controlar en su interior factores como: temperatura, intensidad lumínica, aireación, humedad relativa, entre otros.

Una meta de los invernaderos es: conseguir mayor rendimiento, utilizando los medios modernos para así obtener mejores cultivos, ya sean ornamentales ó consumibles en todo tiempo, sin depender del clima ó temporada.

Las dimensiones de un invernadero varían según el terreno disponible y desde luego entre mayor sea su tamaño, requiere más personal y equipo más grande para su funcionamiento. Obvio es mencionar, que su producción es a gran escala así como su comercialización. El costo inicial de instalación de un invernadero queda fuera del alcance económico de la mayoría, reservándose únicamente para las personas que deseen y puedan invertir cantidades suficientes, para proyectarse como empresarios mayores. Los invernaderos son de tamaños y diseños diferentes, sin que se pueda catalogar con seguridad cuales son grandes, medianos ó pequeños.

Al invernadero construido para instalar y verificar el funcionamiento de los circuitos electrónicos de automatización motivo de ésta tesis, se le ha denominado

microinvernadero, ya que es mucho más pequeño que los tradicionales, sus dimensiones

son: alto 2.70m, ancho 1.55m, largo 2m, por su tamaño puede ser instalado en espacios relativamente chicos, como patios, zotehuelas, azoteas, etc. Su tamaño facilita usar uno sólo o varios y acomodarlos según se requiera y así no tener que utilizar una nave mayor que a veces no se llena a toda su capacidad. Su producción puede ser aprovechada para consumo doméstico ó para comercialización.

MCROINVERNADERO AUTOMATIZADO.

La presente tesis se desarrolla de acuerdo a la siguiente estructura:

En el capítulo 1 “Diseño de la estructura física del microinvernadero”, se describe

la construcción del microinvernadero, en el cual se propusieron, se diseñaron e implementaron los subsistemas electrónicos, eléctricos y electromecánicos para comprobar el funcionamiento de éstos, previamente probados en laboratorio.

En el capítulo 2 “Diseño de los subsistemas electrónicos, eléctricos y electromecánicos del microinvernadero”, se desarrollan los subsistemas

mecánico-electrónicos para:

1. El control de intensidad lumínica dentro del microinvernadero, para regular la

intensidad lumínica incidente en las plantas.

2. El subsistema para el control de acceso para acceder al microinvernadero

asegurándose de pasar por un proceso de desinfección de manos y pies.

3. El subsistema de temperatura y aireación dentro del invernadero, independiente a

las condiciones externas a éste.

4. El subsistema de humedad relativa, riego y nebulización con el cual es posible

visualizar la cantidad de vapor de agua presente en el interior, lo cual beneficia para considerar el tipo de plantación que se va a cultivar, ya que cada cultivo requiere de ciertas condiciones de temperatura y humedad en el ambiente, se controla la activación de la bomba, para humidificar el ambiente y regar las plantas, aprovechando cada gota de agua.

5. El subsistema de transmisión de señal para activar los sistemas electrónicos para

efectuar el encendido-apagado de todo el sistema desde el exterior del microinvernadero.

6. El subsistema de música ambiental programada el cual trata de un amplificador de

audio y la activación de un sistema reproductor de audio, que tendrán como función irradiar audio a las plantas.

7. El subsistema de fuente de alimentación en el cual se expone las características de la

fuente construida para energizar los prototipos.

El capítulo 3 “Pruebas y conclusiones”, se describen las pruebas, problemas y

conclusiones que se fueron presentando durante el diseño, fabricación, puesta en marcha y mantenimiento de los subsistemas involucrados en la presente tesis.

El capítulo 4 “Análisis financiero del proyecto”, muestra una perspectiva de costos

MCROINVERNADERO AUTOMATIZADO.

Descripción del problema.

Se visitaron invernaderos de diferentes cultivos, tales como: floricultura, fruticultura, ornamentales, hortalizas, etc., y diversas exposiciones como: Expoflor Cuernavaca 2007-2008, Expoflor Yautepec 2007-2007-2008, Casa Abierta 2007 en Tetecalita, cuarta y quinta Expo Nacional de Viverismo en Cuautla 2007-2008, Expo Verde México 2008-2009, con la finalidad de conocer las problemáticas y necesidades de productores, dentro de las cuales destacaron las siguientes, por ser las que más se presentan:

Control de la intensidad lumínica en el interior. Dosificación y aprovechamiento óptimo del agua.

Control fitosanitario de acceso para la no introducción de plagas que afecten al cultivo.

Control de temperatura y aireación. Mediciones de humedad relativa. Entre otras.

Problemáticas y necesidades que pueden solucionarse, aplicando parte de los conocimientos adquiridos durante la carrera.

Objetivos: General.

Desarrollar subsistemas mecatrónicos para el control de los parámetros de: temperatura, humedad, control fitosanitario, intensidad lumínica, y aireación, de un microinvernadero para reducir los ciclos y asegurar la producción de flores y hortalizas, optimizando recursos y costos.

Particulares.

Los circuitos electrónicos a describir pueden ser utilizados para otras aplicaciones, en conjunto ó en forma individual según se requiera. Para el microinvernadero se tienen como objetivos particulares diseñar, construir, instalar, realizar pruebas, puesta en operación y mantenimiento de los siguientes subsistemas:

1) Control de intensidad lumínica. 2) Control de acceso.

MCROINVERNADERO AUTOMATIZADO.

Aportación.

Debido a la escasez de productos alimenticios y a la necesidad de consumir vegetales y verduras en las dietas para evitar sobrepeso, se pretende a través de técnicas electrónicas producir cultivos de alta calidad reduciendo tiempos y costos. Lo cual puede ser aprovechado en el campo o en la ciudad y producir sus propios cultivos, al tener su propio microinvernadero automatizado en el patio, azotea, zotehuela, por amas de casa, restaurantes, hoteles, entre otros.

Cabe hacer notar que nuestros prototipos pueden ser usados en otras múltiples aplicaciones, por citar algunos casos en que pueden ser implementados en su totalidad ó en parte (como subsistemas): granjas avícolas, cuniculares, piscícolas, viveros, etc.

Fotografía 01. Participantes del proyecto. De izquierda a derecha:

MCROINVERNADERO AUTOMATIZADO.

Capítulo 1.

Diseño de la estructura física del microinvernadero.

Para cumplir los propósitos de esta tesis, fué necesario un microinvernadero que sea fácil de transportar, fácil de armar y desarmar para su traslado, que los materiales utilizados sean de bajo costo y de fácil adquisición, que se pueda ampliar o reducir de acuerdo al área donde se vaya a instalar, son algunas de las cualidades que se tomaron en cuenta para la construcción del prototipo de microinvernadero.

1.1.- Selección del tipo de microinvernadero.

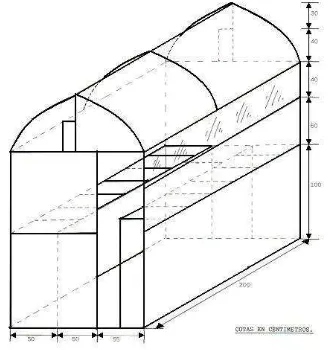

[image:12.612.133.461.343.693.2]De los diversos invernaderos (ver anexo 02), se ha seleccionado el de tipo túnel, ya que después de observar físicamente diferentes invernaderos en producción, se decidió que éste era el más adecuado para las características necesarias de nuestro prototipo, por las razones de aprovechamiento de espacio, rendimiento en producción y conservación. Proponiendo las siguientes dimensiones:

MCROINVERNADERO AUTOMATIZADO.

1.2.- Lugar de construcción y materiales empleados.

Se inició la construcción en marzo del 2007, en los patios de la casa de uno de nosotros en Yautepec, Morelos, utilizando 8 piezas de 6 metros cada una de perfil tubular zintro no. 109, el cual es galvanizado por lo que es más resistente a la corrosión:

Foto 02. Primera etapa de construcción.

Para la construcción de la cúpula, se ocuparon 2 tramos de solera de fierro de 6 metros de 3/4x18, ya que este material permite ser flexionado para dar forma a los semicírculos de los arcos:

MCROINVERNADERO AUTOMATIZADO.

Se instaló perfil sujetador galvanizado y el alambre zigzag para sujetar al plástico que cubre al microinvernadero (10 piezas de 3 metros cada una), y se instaló la tubería PVC

de ½”, válvulas antigoteo para evitar que se desperdicie el agua, mangueras, estacas, nebulizadores del sistema hidráulico para el riego.

Foto 04. Perfil sujetador. Foto 05. Sistema de riego.

Se forró el microinvernadero utilizando plástico especial para invernadero del tipo blanco lechoso cedula 5; el cual tiene una duración promedio de 5 años en exposición directa al sol, se usaron 4 kilos equivalentes a 5 x 8.20 metros:

Foto 06. Forrado del microinvernadero.

Se implementaron las mesas de trabajo con material de ángulos de hierro:

MCROINVERNADERO AUTOMATIZADO.

Finalmente el microinvernadero quedó como se ilustra en la siguiente imagen:

Foto 08. Foto del microinvernadero.

Se comprobó que se puede construir relativamente fácil este invernadero (armazón) con un instructivo explicado a detalle. La capacidad es de 56 plantas que permitan

MICROINVERNADERO AUTOMATIZADO.

Capítulo 2.

Diseño de los subsistemas electrónicos, eléctricos y electromecánicos del microinvernadero.

En el presente capítulo se detallan los diferentes subsistemas. Los cuales fueron diseñados, construidos, instalados, puestos en operación y mantenimiento. Cabe mencionar que estos subsistemas pueden ser utilizados para otras aplicaciones, en conjunto ó en forma individual.

2.1.- Intensidad lumínica.

El control de la intensidad lumínica del microinvernadero nos proporcionará cultivos de alta calidad en menor tiempo, se requiere en el interior niveles de sombra adecuados en el transcurso del día, para lo cual se utiliza malla de sombra1 (ver fotos 9, 10, 11 y 12), que deberá adoptar diferentes posiciones, conforme al nivel de intensidad lumínica, siendo afectado a veces por fenómenos atmosféricos, así como su posición geográfica al lugar donde se encuentre el microinvernadero, dichas condiciones anteriores varían de manera impredecible, por lo cual puede darse el caso de que cuando dentro del microinvernadero, sea necesario mayor ó menor cantidad de intensidad lumínica, y sea necesario estar moviendo la malla de sombra, razón por la cual se ideó un sistema de automatización, para que la malla de sombra se pliegue ó despliegue, de acuerdo a la intensidad lumínica que en ese y todo momento se está detectando en los sensores de luz.

Foto 9. Malla de sombra enrollada. Foto 10. Malla de sombra una capa.

MICROINVERNADERO AUTOMATIZADO.

Foto 11.- Malla de sombra doble capa. Foto 12.Vista aérea con una capa de malla.

2.1.1.- Sistema electrónico–mecánico para regular la intensidad lumínica.

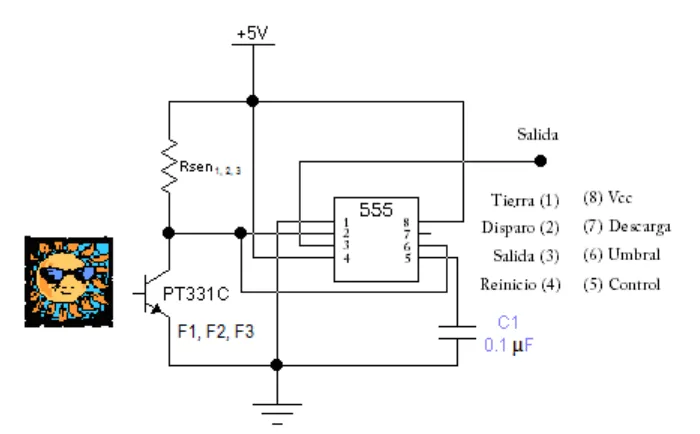

[image:17.612.91.530.71.222.2]Para detectar la posición del sol (amanecer, cenit, atardecer), se utilizan tres fototransistores instalados en la cúpula del microinvernadero, a los cuales se les han denominado F1, F2, F3, que al detectar la presencia de luz cambian de estado apagado (L) a estado encendido (H) del moto-reductor para el movimiento de la malla de sombra.

Figura 02. Cobertura de cada fototransistor.

En el recorrido de la malla de sombra se tienen tres interruptores mecánicos con palanca de bajo esfuerzo (micro interruptor) cada uno a los cuales denominados M1, M2, y M3. Una de las características del diseño de los interruptores es que poseen una palanca de bajo esfuerzo, con la cual se facilita el cambio de estado (cerrado o abierto) de cada interruptor. Estos interruptores detectan la posición de la malla de sombra (malla enrollada, una capa, ó doble capa). Durante el recorrido de la malla los interruptores cambiaran de estado abierto (L) a cerrado (H) para que la tarjeta de control del moto-reductor lo active en un sentido o en otro para que la malla de sombra cubra o descubra al interior del microinvernadero.

MICROINVERNADERO AUTOMATIZADO.

A continuación se describe el diagrama de flujo de la tarjeta de control de la malla de sombra:

INTENSIDAD LUMÍNICA

MANUAL

OPERACIÓN ENCENDIDO

/ APAGADO

AUTOMÁTICO ENROLLA GIRO

PRESENCIA NO

DE LUZ DESENROLLA

M1 = H NO PIOLA SI SI M2 = H ATASCADA

M3 = L

SI NO CORRIGE SI ATASQUE F1 = H DESPLIEGA

35% DE SOMBRA

NO SIN

OPERACIÓN M1 = L NO

M2 = L M3 = L

SI SI

F2 = H DESPLIEGA 70% DE SOMBRA NO

M1 = L NO

M2 = L

M3 = H SI

SI

F3 = H DESPLIEGA SI 35% DE

SOMBRA M1 = L NO M2 = L

SI M3 = L ACTIVA

MICROINVERNADERO AUTOMATIZADO.

La operación del sistema de intensidad lumínica se puede realizar de manera manual o automática. Si es manual, lo único que se hace es enrollar o desenrollar la malla según se requiera. Para la opción automática, los fototransistores detectan presencia de luz si no hay luz y los interruptores mecánicos tienen los estados M1 = H, M2 = H y M3 = L, no se activa el moto-reductor. Si el fototransistor F1 detecta luz, se envía la señal eléctrica para que el moto-reductor se active y la malla se despliegue en una capa y se tenga un 35% de sombra, el moto-reductor se parará hasta que los estados de los interruptores sea M1 = L, M2 = L y M3 = L. En el caso de que el fototransistor F2 detecte luz, se envía la señal eléctrica para que el moto-reductor se active y la malla se despliegue en dos capas y se tenga un 70% de sombra, el moto-reductor se parará hasta que los estados de los interruptores sea M1 = L, M2 = L y M3 = H. En el caso de que el fototransistor F3 detecte luz, se envía la señal eléctrica para que el moto-reductor cambie de giro y la malla se enrolle a una capa y se tenga un 35% de sombra, el moto-reductor se parará hasta que los estados de los interruptores sea M1 = L, M2 = L y M3 = L. Finalmente si el fototransistor F3 deja de detectar luz, se envía la señal eléctrica para que el moto-reductor enrolle la malla y ya no se tenga malla en el microinvernadero, y el moto-reductor parará hasta que los estados de los interruptores sean los iniciales, es decir M1 = H, M2 = H y M3 = L. A continuación se muestran los estados de los fototransistores y de los interruptores mecánicos cuando no hay luz, en el amanecer, medio día y en el atardecer.

Fototransistores Interruptores mecánicos

Sin Luz L L L H H L

Amanecer H L L L L L

Medio día L H L L L H

Atardecer L L H L L L

Tabla 01. Estado de los fototransistores y de los interruptores mecánicos sin luz, en el amanecer, medio día y atardecer.

2.1.1.1.-Análisis de intensidad lumínica.

MICROINVERNADERO AUTOMATIZADO.

El nivel de intensidad lumínica, es captado por tres fototransistores, orientados en las posiciones mencionadas, se ha seleccionado el fototransistor PT331C (ver anexo 13 p. 137)

fabricado por “Everlight”, ya que su máxima sensibilidad espectral es a una longitud de

onda = 940nm, por lo cual no se verá afectado por otras señales, más que la solar:

Figura 04. Sensibilidad Espectral vs. Foto 14. Fototransistores instalados Longitud de onda. en el microinvernadero.

Otras de las características por las cuales se ha seleccionado el fototransistor PT331C, es su amplio espectro de captación de señal, resistencia a la humedad, velocidad de respuesta, facilidad de conseguir y bajo costo:

Figura 05. Sensibilidad relativa vs. Desplazamiento angular. Foto 15. Fototransistor.

El ajuste de sensibilidad, se logra con el resistor Rsen, ya que las variaciones de la luz del sol, causaran variaciones de tensión en las entradas (2 y 6) del circuito integrado (C.I.) 555 (ver anexo 13 p. 141), (diagrama 2.1) detectando a través de sus 2 comparadores para 2/3 y 1/3 de +V (ver fig. 06. Ancho de histéresis) provocando cambios de nivel a la salida,

MICROINVERNADERO AUTOMATIZADO.

Diagrama 2.1. Configuración del CI 555 como comparador.

[image:21.612.134.484.87.304.2]En el diagrama anterior se puede apreciar que el fototransistor se utiliza como transductor, porque convierte los cambios de luz en cambios de tensión, y en los extremos cuando tiene mucha luz estará trabajando en la región corte, donde la condición de Ic es muy baja (casi cero) pasando por la tensión de disparo superior 1/3V (VCE = 1.67V), con lo cual la salida cambia a nivel alto aproximadamente +V.

MICROINVERNADERO AUTOMATIZADO.

La luz del amanecer es captada por F1, con una intensidad menor a 0.5mW/cm2, en función a la figura 06 (Curvas de respuesta del fototransistor) se tiene que Ic=93µA.

Substituyendo por los valores conocidos:

Con el valor resistivo, que opone el fototransistor para la condición del amanecer, substituimos en un divisor de tensión para obtener Rsen1.

Donde:

VDIS Tensión de disparo del 555 equivalente a 1.67V Vfte Tensión de alimentación equivalente a 5V RF1 Resistencia del fototransistor 17.95kΩ Rsen1 Resistencia de sensibilidad a determinar. Substituyendo:

Despejando Rsen1:

Rsen1= 53742Ω - 17950Ω

Rsen1 = 35 792Ω

Para obtener el valor de 35.7kΩ, se realizó un arreglo de resistencias en serie de 33kΩ más

MICROINVERNADERO AUTOMATIZADO.

Para los siguientes casos (medio día y atardecer) lo que cambia es la corriente del colector de los fototransistores F2 y F3. Al medio día, es decir, cuando el sol se ubique en el cenit, el fototransistor recibirá el máximo nivel de intensidad lumínica a causa que el sol estará irradiando de manera directa, excepto en día nublado, por lo cual el fototransistor opondrá menor resistencia, señal que será captada por F2, con un valor de 0.5mW/cm2, en función a la figura 06 se tiene que Ic=310µA. Y para el atardecer las condiciones lumínicas, son similares a las del amanecer y la señal será captada por F3, donde la corriente de colector Ic=100.6µA. Se emplean los cálculos anteriores para el medio día y para el atardecer teniendo la siguiente tabla de resultados:

Ic (µA) Valor teórico (kΩ) Valor comercial (kΩ)

Amanecer (Rsen1) 93 35.792 33 + 2.7

Medio día (Rsen2) 310 10.741 10

Atardecer (Rsen3) 100.6 33.1 33

Tabla 02. Valores teóricos y comerciales de los resistores de sensibilidad para el amanecer, medio día y atardecer.

Se instaló el sistema de detección de posición del sol, desde agosto del 2007, fue necesario realizar un ajuste de azimut a los fototransistores; es decir, cambiar de posición los fototransistores para captar directamente el recorrido solar, en los meses de diciembre debido al movimiento de rotación natural de la tierra y con los valores obtenidos se observó una correcta operación de esta etapa.

2.1.1.2.- Automatización para pliegue y despliegue de malla de sombra (Innovación).

Empleando los conocimientos en electrónica y en mecánica se implementó un mecanismo que pliegue y despliegue la malla según se requiera en una ó dos capas:

MICROINVERNADERO AUTOMATIZADO.

En la foto anterior, el eje de malla está indicado como “1”, en el cual habrá de enrollar ó desenrollar la malla de sombra según se requiera. El eje de la piola está indicado como “2”, en el cual habrá de enrollar y desenrollar la cuerda tipo piola.

El mecanismo de tracción, consta de un moto-reductor, energizado con 12V bidireccional,

dos poleas de 2.5” y una de 5”, la transmisión se hace con una banda trapezoidal tipo V a

40°.

Foto 17. Mecanismo de tracción.

La relación de polea-revoluciones se cumple en función a lo siguiente: 3

3 2 2 1

1n d n d n

D

Donde:

D1, d2, d3 Se refiere al diámetro de las poleas utilizadas.

n1, n2, n3 Es el número de revoluciones por minuto de cada polea. Substituyendo: ) 22 )( " 5 . 2 ( ) 22 )( " 5 . 2 ( ) 11 )( " 5 (

En el siguiente esquema, se aprecia la operación de la malla de sombra para los 4 distintos casos ilustrados en la tabla.

MICROINVERNADERO AUTOMATIZADO.

Hasta el momento se tiene la detección de intensidad lumínica en el exterior al microinvernadero y la operación de la malla de sombra de manera no controlada, lo que corresponde ahora es realizar el análisis para detectar el posicionamiento de la malla de sombra.

2.1.1.3.- Sistema para la posición de la malla de sombra.

Se han instalado tres interruptores mecánicos con palanca de bajo esfuerzo, modelo PCS-71 de la marca “Patterson”, en el recorrido de la malla de sombra. El interruptor M1

cambia de conmutación, cuando la malla se encuentra totalmente enrollada, es decir, no se necesita sombra dentro del microinvernadero, reducción a 0% de intensidad lumínica.

Foto 18. Interruptor M1.

El interruptor M2, ha sido instalado a la mitad del recorrido de la malla, cuando se necesita reducir en un 35% la intensidad lumínica.

Foto 19. Interruptor M2.

El interruptor M3 detecta que la malla se ha desplegado en doble capa, cuando se requiera reducir en un 70% la intensidad lumínica.

MICROINVERNADERO AUTOMATIZADO.

La primera etapa consiste en detectar si se requiere ó no desplegar la malla de sombra, con los pulsos provenientes de los fototransistores (F1 amanecer, F2 medio día y F3 atardecer) y determinar el giro del moto-reductor:

Diagrama 2.2. Pulso de salida cuando incide luz en uno de los fototransistores.

En el diagrama anterior, la fuente de 5V y los tres interruptores (F1, F2 y F3) equivalen a la etapa ilustrada en el diagrama 2.1 (p. 14), que por practicidad han sido ilustrados como tales; se aprecian dos compuertas O-Exclusiva (XOR), las cuales dan un pulso de salida alto, cuando incide luz en alguno de los fototransistores. Podría substituirse por una compuerta O-Exclusiva (XOR) de tres entradas y una salida, obteniendo el mismo resultado; para el diseño del circuito impreso se ha escogido el integrado 74LS86 (ver anexo 13, p. 157), que consta de 4 compuertas O-Exclusiva (XOR), ya que en etapas posteriores se utilizan las otras dos compuertas de este integrado, en cuanto a la familia LS, son de bajo costo y su tiempo de respuesta es el adecuado, para la aplicación que se está mencionando, además de tener un bajo consumo de corriente.

El pulso de salida se conecta a la base del transistor Q1 BC547 (ver anexo 13, p. 166), a través de un resistor R1 calculado de 95 (se empleó uno de 100Ω, ya que es el valor comercial más próximo). La saturación del transistor, activa un relevador de 2 polos 2 tiros, él cual realiza el cambio de giro en el moto-reductor, permitiendo que la malla de sombra se enrolle o desenrolle. El modelo del relevador utilizado es RHL-2-12D-10H de la marca “Sun Hold”, opera con VCD = 12 V y soporta en sus contactos 28A máx., pensado a futuro por si se requiere controlar un motor que consuma más corriente.

Con un amperímetro medimos la corriente que circula por el relevador, que es de 75mA. El transistor que empleamos es el BC547 (ver anexo 13, p. 166) y sus características básicas son:

MICROINVERNADERO AUTOMATIZADO.

Considerando una corriente de base en el transistor de 40mA, y con un voltímetro, medimos la tensión del pulso de salida de la compuerta 2 de 3.8V tenemos que:

95 40 8 . 3 mA Vcd Ib V R B B

La resistencia calculada de RB (R1) es 95Ω, que no es comercial, se eligió la más próxima que es de 100Ω. Quedando como se ilustra a continuación:

Diagrama 2.3. Configuración del relevador.

Al energizarse el relevador conmuta a +12V, lo cual permite el giro para desenrollar la malla de sombra, al desenergizarse, la polaridad cambia a -12V, para enrollar la malla de sombra. La sección marcada como Encendido/Apagado que más adelante se describe, permite ó no la circulación de corriente.

El diodo D1 conectado en paralelo a la bobina del relevador, tiene como función proteger al transistor, de alguna tensión inversa, y se descargue por éste (Ley de Lenz, la

cual dice que: “El sentido de la corriente inducida en un conductor es tal que tiende a oponerse a la causa que la produjo”2).

A continuación se ilustra el diagrama correspondiente a la sección lógica, los interruptores F1, F2 y F3, corresponden al diagrama 2.1 (p. 14), los interruptores M1, M2 y M3 (ver anexo 07), son los instalados en el recorrido de la malla, la sección indicada como giro corresponde al diagrama 2.3:

MICROINVERNADERO AUTOMATIZADO.

La primera condición en la cual se requiere sombra en el interior del microinvernadero, se da al amanecer; por lo cual F1 cambia su estado a encendido, y se debe desplegar la malla de sombra al 35%, por lo cual cambiarán de estado los interruptores M1 de estado bajo pasa a alto y M2 de bajo pasa a alto:

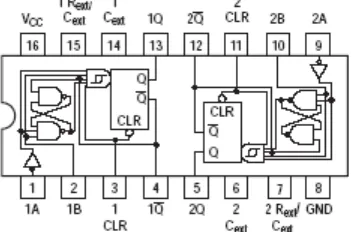

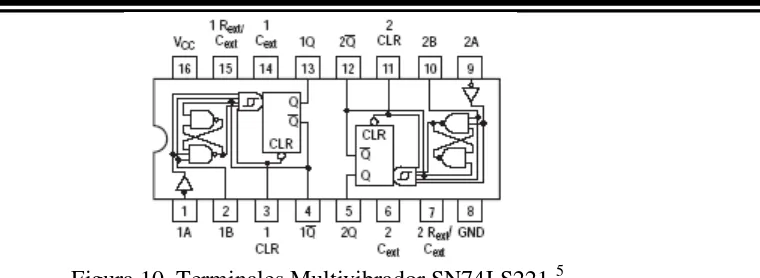

[image:29.612.239.385.216.312.2]En el diagrama 2.4 (p. 21) se puede apreciar el circuito integrado 74LS221 (ver anexo 13, p. 164) corresponde a un doble multivibrador monoestable, cuya tabla de verdad y terminales se ilustran a continuación:

[image:29.612.224.400.358.474.2]Tabla 04. Tabla de verdad del C.I. SN74LS221.

Figura 08. Terminales Multivibrador SN74LS221.

Este multivibrador, será implementado para que realice una temporización en el activado del moto-reductor, por si llegase a presentar atasque el hilo piola ó la malla de sombra desactive al motor y no se dañe. El tiempo, para el periodo de salida que da el multivibrador, estará conformado por la red resistiva-capacitiva, que se conecta en las terminales 1Rext/Cext y 1Cext.

MICROINVERNADERO AUTOMATIZADO.

Las entradas de la compuerta 5 del circuito integrado 74LS32 (ver anexo 13, p. 155),

para esta operación se encuentran en estado “1”, produciendo a su salida un estado “1”,

hasta la salida de la compuerta inversora 10 del circuito integrado 74LS04 (ver anexo 13, p. 151), que habrá de cambiar el estado del pulso entrante en la compuerta 11. La salida de giro se conecta con la compuerta 6, que tendrá una salida en “1” hasta que cambie el estado del interruptor M2, para éstas condiciones la salida de la compuerta 11, se considera en “1”,

para provocar el pulso de bajada que activa el multivibrador monoestable y realiza el cambio con la compuerta inversora 12, comenzando un tiempo aproximado de 70 segundos, que es el tiempo para que se realice el enrollado-desenrollado de la malla de sombra. Para obtener

los valores del capacitor externo se propone un resistor de 47 kΩ y se emplea la fórmula del

C.I. 74LS221:

Donde:

t(alto) Tiempo de duración de pulso en alto (70 seg.). Cext(C4) Capacitor externo, valor a determinar.

Rext Resistor externo (47 kΩ), valor propuesto. In 2 Constante (In 2 = 0.6931 ≈ 0.7).

Despejando Cext, se tiene:

Substituyendo:

Como éste no es un valor comercial, se ha implementado un capacitor de 2200µF, realizando el cálculo para dicho valor:

Obsérvese que la diferencia de 2.38 segundos es mínima, pero sobre todo no afecta a la operación del sistema de enrollado-desenrollado.

MICROINVERNADERO AUTOMATIZADO.

La salida de la compuerta 14 indicada como Encendido/Apagado (diagrama 2.4 p. 21), activará un relevador para permitir la circulación de corriente entre la salida del relevador de cambio de giro y el moto-reductor:

Diagrama 2.6. Interruptor Encendido/Apagado.

El cambio para desactivar el moto-reductor, sucede cuando la malla de sombra cambia el estado del interruptor M2, es decir, de alto ha pasado a bajo, afectando a la compuerta 6, provocando a su vez el cambio en las operaciones subsecuentes, por lo cual al comparar en la compuerta 13, se presenta la desigualdad de los pulsos, desactivando el relevador.

El segundo funcionamiento, corresponde a la activación de F2, cuando el sol se encuentra perpendicular al microinvernadero, por lo cual la malla de sombra deberá ser desplegada en su totalidad, es decir, se requiere reducir en un 70% el nivel de intensidad lumínica en el interior del microinvernadero, ó desplegar la malla de sombra a doble capa. El fototransistor F2 activará el giro del motor, M1 deberá cambiar de bajo a estado alto, M2 de estado alto a bajo, y M3 de bajo a estado alto, completada la operación se desactivará la alimentación en el moto-reductor, siempre y cuando no exista ningún atasque en el recorrido de la malla.

MICROINVERNADERO AUTOMATIZADO.

Diagrama 2.7. Control automático-manual.

El interruptor I1 un polo dos tiros, se emplea para seleccionar entre operación automática ó manual. El interruptor I2 es de dos polos dos tiros con posición intermedia para el apagado (enrolla-apagado-desenrolla), realiza la misma función que el relevador de giro, pero de manera manual.

En la siguiente foto, se aprecia el circuito impreso elaborado para el subsistema de control de intensidad lumínica:

MICROINVERNADERO AUTOMATIZADO.

2.1.2.- Resumen.

El sistema para control de intensidad lumínica, fue instalado en el microinvernadero desde agosto del 2007 y a la fecha sigue funcionando, presentando las siguientes ventajas:

Los componentes utilizados son comerciales y de bajo costo.

Al utilizar una malla de 35% de sombra y sobre ponerla dos veces sería como utilizar una al 70%, la cual tiene un costo mayor y por lo tanto se obtiene un ahorro.

Dado que el sistema es automático no es necesario estar montando y desmontando el tipo de malla.

La radiación interna dentro del microinvernadero está controlada al amanecer, medio día y atardecer provocando un crecimiento más uniforme durante el día.

Mejor control de los parámetros de temperatura y humedad relativa que no dependan del exterior.

Los sistemas de conmutación (relevadores e interruptores), se puede apreciar que soportan mayores corrientes a las que se consumen, esto ha sido planeado por si a futuro se requiere controlar una malla de sombra de mayores dimensiones, se requerirá un motor con mayor consumo de energía, por lo cual no será necesario hacer adaptaciones.

MICROINVERNADERO AUTOMATIZADO.

2.2.- Control de acceso.

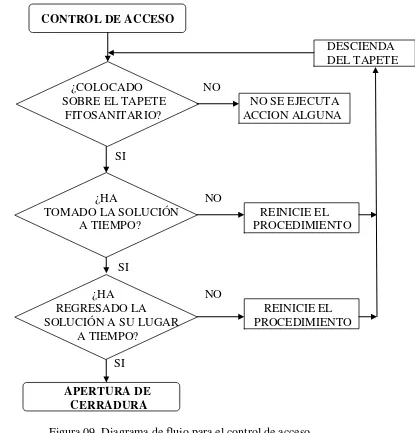

Para lograr cultivos de alta productividad en el microinvernadero, es necesario observar reglas sanitarias, para evitar el ingreso de virus, hongos, esporas e insectos que puedan dañar al producto cultivado. Para lo cual en la entrada al microinvernadero, se colocó una charola con una fibra absorbente, que contiene una solución desinfectante para la suela del calzado y, en la parte superior, un contenedor con solución desinfectante para manos3. En caso de no realizarse la desinfección de suela y manos, el sistema electrónico, activará un seguro para que la puerta no se pueda abrir. La apertura de puerta será posible cuando se cumpla el proceso de desinfección. Con base al siguiente diagrama de flujo:

CONTROL DE ACCESO

DESCIENDA DEL TAPETE

¿COLOCADO NO

SOBRE EL TAPETE NO SE EJECUTA FITOSANITARIO? ACCION ALGUNA

SI

¿HA NO

TOMADO LA SOLUCIÓN REINICIE EL

A TIEMPO? PROCEDIMIENTO

SI

¿HA NO

REGRESADO LA REINICIE EL SOLUCIÓN A SU LUGAR PROCEDIMIENTO A TIEMPO?

SI

[image:34.612.127.542.245.678.2]APERTURA DE CERRADURA

Figura 09. Diagrama de flujo para el control de acceso.

MICROINVERNADERO AUTOMATIZADO.

De acuerdo al diagrama de flujo anterior, el sistema verifica, si el usuario se ha colocado sobre el tapete fitosanitario; si no lo está, no se ejecuta ninguna acción; si lo está, el siguiente paso es que el sistema verifique si se ha tomado el contenedor con la solución desinfectante; si no lo ha tomado, se requiere reiniciar el procedimiento, si sí lo tomó a tiempo, el siguiente paso es que el sistema verifique, si el contenedor con la solución lo regresó a su lugar; si no lo hizo, se necesita reiniciar el procedimiento, si, sí lo hizo, el sistema permitirá la apertura de la puerta por determinado tiempo.

Procedimiento para ingresar al microinvernadero: 1.- Colocarse sobre el tapete fitosanitario.

2.- Desinfectarse las manos utilizando el líquido del contenedor.

3.- No se activa el acceso, sí no se complementan ambas condiciones, ó se demora más del tiempo programado.

4.- La alarma sonora y visual indicará que se puede ingresar al microinvernadero.

Foto 22. Foto 23. Foto 24.

MICROINVERNADERO AUTOMATIZADO.

2.2.1.- Control de acceso aplicando electrónica digital.

Las condiciones necesarias para ingresar al microinvernadero, lo establece la siguiente tabla de verdad:

Pies en Tapete Manos Dentro de Tiempo ¿Acceso?

Si Si Si Si

Si Si No No

Si No No No

No Si No No

[image:36.612.163.455.329.560.2]No No No No

Tabla 05. Ingreso al microinvernadero.

La primera etapa, es verificar si tapete ó manos está activado, y enviar un pulso a un primer periodo de tiempo, para esto se utiliza el circuito integrado SN74LS221, que combina dos multivibradores monoestables y es totalmente compatible con la lógica “TTL”,

como se ilustra en el siguiente diagrama:

Diagrama 2.8. Verificación de tapete y manos.

El circuito integrado SN74LS221, es un doble multivibrador, cuya tabla de verdad y terminales se ilustran a continuación:

MICROINVERNADERO AUTOMATIZADO.

Figura 10. Terminales Multivibrador SN74LS221 5.

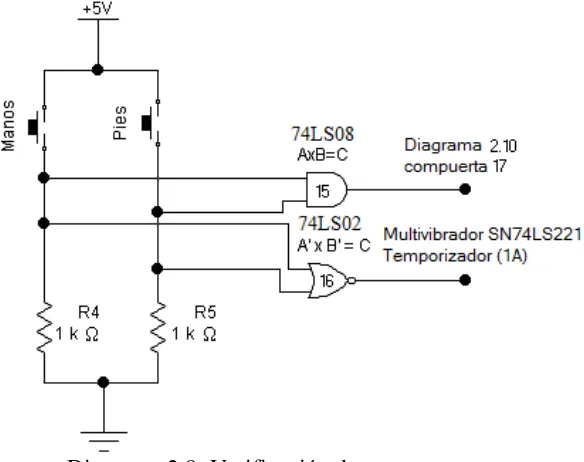

La configuración para el primer multivibrador es: 1B y 1Clr en “1” (alto) (+V), mientras que la terminal 1A proviene de la operación A´ x B´= C correspondiente a la compuerta 16. Detectado un cambio por flanco de bajada en 1A, iniciará el primer periodo.

El primer temporizador dará, un intervalo aproximado de 30 segundos, para realizar el proceso de desinfección, y enviará un pulso por 1Q, indicado por un diodo emisor de luz parpadeante D3. El tiempo para el primer periodo, está dado por la red resistiva-capacitiva que se conecta a las terminales 1Rext/Cext y 1Cext:

Diagrama 2.9. Red resistiva-capacitiva. La red corresponde a los siguientes cálculos:

Despejando Cext (C5), se tiene:

Donde:

t(alto) Tiempo de duración de pulso en alto. Aproximadamente de 30 segundos. Cext (C5) Capacitor externo. Valor a determinar para 30 segundos.

Rext (R6) Resistor externo. (47 kΩ) Valor propuesto. In 2 Constante (In 2 = 0.6931 ≈ 0.7).

Substituyendo:

MICROINVERNADERO AUTOMATIZADO.

Como el valor calculado no es comercial, se empleó un capacitor comercial de 1000µF, obteniéndose el resultado del intervalo de tiempo esperado de 30 segundos, recalculando para 1000µF, tenemos:

Substituyendo:

Se verificó el funcionamiento para 10 eventos, resultados de la tabla siguiente:

Evento: Tiempo (Seg.) Evento: Tiempo (Seg.) Evento: Tiempo (Seg.)

1 37.86 5 37.32 9 37.42 2 37.92 6 37.39 10 37.36 3 37.29 7 37.03 Promedio 37.38

[image:38.612.137.480.236.319.2]4 36.93 8 37.23

Tabla 07. Verificación de eventos.

El promedio en práctica de campo (T) es de 37.38 segundos y, con este valor obtenemos la duración del ciclo útil (C.U.):

Donde:

t(alto) Duración del pulso calculado. T Duración del pulso práctico. Substituyendo:

También podemos calcular el porcentaje de error entre los valores esperados y los prácticos: 100 . . . . . . % V V P V V V Error Donde:

V.V. Valor Verdadero (32.90 Segundos). V.P. Valor Práctico (37.38 Segundos).

% 74 . 14 100 . 58 . 32 . 38 . 37 . 58 . 32 % Seg Seg Seg Error

MICROINVERNADERO AUTOMATIZADO.

Para la alarma visual del proceso de desinfección, se empleó un diodo emisor de luz D3. Y para protegerlo de un exceso de corriente se calcula el valor del resistor R7, empleando la siguiente ecuación:

) )( (I R

V VCDVD(ID)(R7)

Despejando R7:

ID VD

R7 VCD

En donde:

R7 Resistor limitador de corriente. VCD Tensión de salida de 1Q (3.8V).

VD Tensión de umbral del diodo emisor de luz (1.8V). ID Corriente del diodo de emisor de luz (10mA). Substituyendo: 200 10 8 . 1 8 . 3 7 mA V V R

El valor de R7 de 200Ω no es comercial, se empleó un resistor comercial de 220Ω, con lo

cual se logra encender al LED adecuadamente.

La siguiente etapa, es activar el segundo monoestable del circuito integrado SN74LS221, el cual a su salida enviará el pulso a un transistor, que activa al mecanismo de la electro-chapa, efectuando la apertura de la puerta por un tiempo aproximado de 15 segundos (siempre y cuando la persona permanezca sobre la charola y haya realizado la desinfección de manos).

MICROINVERNADERO AUTOMATIZADO.

Considerando que; 1Q y la compuerta 15, se encuentran en estado alto, como lo muestra el siguiente diagrama.

Diagrama 2.11. 1Q alto “1” y la compuerta 15 alto “1”.

Se muestran con negrilla y subrayado los pulsos de estado en las salidas de cada compuerta, el comportamiento de las compuertas 17, 18, 19 y 20 es el siguiente:

La salida de la compuerta 17, es alta, debido a que las entradas 1Q y la compuerta 15 están en alto.

La salida de la compuerta 18, es baja, debido a que sus dos entradas vienen de la compuerta 15 y la salida de la compuerta 15, es alta.

La salida de la compuerta 19, es baja, debido a que una entrada de la compuerta 17, es alta. La salida de la compuerta 20, es alta, debido a que ambas entradas son bajas.

La segunda etapa para el control de acceso, es cuando la persona está sobre el tapete fitosanitario y, ha sujetado el contenedor para desinfección de manos, después de transcurridos 30 segundos, por lo cual no tendremos pulso de salida en 1Q, y corresponde al siguiente diagrama de pulsos:

MICROINVERNADERO AUTOMATIZADO.

El diagrama anterior determina que aún después de los 30 segundos dados para desinfección, si la persona levanta el contenedor, será una operación fuera de tiempo, por lo cual tendrá que descender del tapete fitosanitario y, reiniciar el procedimiento de desinfección.

El siguiente evento se produce cuando la persona ha bajado del tapete fitosanitario, ó no ha sujetado el contenedor para desinfección de manos; (todo esto antes de los 30 segundos), con lo cual el pulso 1Q se considera alto y la operación en la compuerta 15 bajo, y se realiza el cambio de estado en la compuerta 18, cuya salida pasa a alto, la cual es una de las entradas de la compuerta 20, que con la entrada alta proveniente de la salida de la compuerta 19, producen el estado bajo, aún estando dentro del primer periodo.

Diagrama 2.13. 1Q alto “1” y la compuerta 15 bajo “0”.

El último evento a esta etapa, corresponde a la mayor parte de tiempo de operación del circuito, cuando no se esté sobre el tapete ni sujetando el contenedor, por lo que el pulso 1Q y la compuerta 15, están en bajo; las entradas de la compuerta 17, son bajas y como consecuencia la salida también, llegando a la compuerta 19 dos pulsos bajos que dan como resultado un estado alto, que habrá de entrar a la compuerta 20, junto con el pulso de salida de la compuerta 18, el cual es alto, dando como resultado el pulso bajo, que no permite la activación del segundo monoestable.

MICROINVERNADERO AUTOMATIZADO.

El periodo del segundo monoestable del C.I. SN74LS221, activará el mecanismo que permita la apertura de la puerta, el tiempo considerado es de 15 segundos aproximadamente, tiempo aceptable para el acceso al microinvernadero.

De la fórmula de periodo para el monoestable:

Despejando Cext (C6), se tiene:

En donde:

t(alto) Tiempo de duración de pulso en alto. Aproximadamente de 15 segundos. Cext (C6) Capacitor externo. Valor a determinar para 15 segundos.

Rext (R8) Resistor externo. (10 kΩ). Valor propuesto. In 2 Constante (In 2 = 0.6931 ≈ 0.7).

Substituyendo:

Como este no es un valor comercial, se empleó un capacitor comercial de 2200µF obteniéndose el resultado del intervalo de tiempo esperado de 15 segundos, recalculando para 2200µF, tenemos:

Substituyendo:

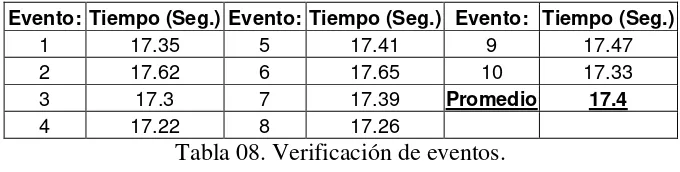

Se verificó el funcionamiento para 10 eventos, resultados de la tabla siguiente:

Evento: Tiempo (Seg.) Evento: Tiempo (Seg.) Evento: Tiempo (Seg.)

1 17.35 5 17.41 9 17.47 2 17.62 6 17.65 10 17.33 3 17.3 7 17.39 Promedio 17.4

[image:42.612.138.478.631.717.2]4 17.22 8 17.26

MICROINVERNADERO AUTOMATIZADO.

El promedio en práctica de campo (T) es de 17.40 segundos, con el obtenemos la duración del ciclo útil (C.U.):

Donde:

t(alto) Duración del pulso calculado. T Duración del pulso práctico. Substituyendo:

El porcentaje de error es:

100 . . . . . . % V V P V V V Error Donde:

V.V. Valor Verdadero (32.90 Segundos). V.P. Valor Práctico (37.38 Segundos).

% 10 . 14 100 . 24 . 15 . 40 . 17 . 24 . 15 % Seg Seg Seg Error

Como se puede apreciar el porcentaje de error es mínimo, y se considera aceptable con los elementos utilizados.

2.2.1.1.- Saturación del transistor.

La salida del segundo multivibrador monoestable (diagrama 2.15, p. 38), saturará un transistor (Q3) que a su vez activará el solenoide, el cual permitirá la apertura de la puerta de acceso al microinvernadero.

MICROINVERNADERO AUTOMATIZADO.

Con un amperímetro medimos 1.3A, se necesita un transistor que soporte corriente de colector-emisor mínima de 1.5A. El transistor que empleamos es el TIP31A (ver anexo 13, p. 167) y sus características básicas son:

Corriente de colector Ic = 3A.

Tensión Colector- Emisor Vce = 40 Vmáx. Ganancia en Corriente hfe = 20.

En configuración emisor común, determinamos la corriente de base:

mA A hfe Ic Ib 65 20 3 . 1

Por lo tanto se requieren 65mA en la base para saturar el transistor. Con un voltímetro, medimos la tensión del pulso de salida del monoestable, el cual es de 3.8V.

58.46

65 8 . 3 mA V Ib V R B B

La resistencia calculada de RB (R9) es 58.46Ω, que no es comercial, y para que se cumpla la condición de saturación se selecciona la próxima menor que es 56Ω, por lo que la corriente será: mA V R V Ib B

B 67.86 56 8 . 3

Para indicar que se puede acceder al microinvernadero, se activa una alerta sonora durante 15 segundos, que es el mismo que activa el mecanismo de apertura de puerta.

MICROINVERNADERO AUTOMATIZADO.

Con las etapas anteriores, tenemos el siguiente diagrama referente al subsistema de Control de Acceso:

Diagrama 2.15. Control de acceso.

2.2.1.2.- Interruptores para pies y manos.

Por durabilidad y eficacia, los interruptores para pies y manos, se utilizan del tipo óptico (también pueden ser del tipo mecánico) para lo cual se empleó un par de emisor-receptor infrarrojo, PT331C y IR333C (ver anexo 13, p. 137 y 139). A continuación se muestra el diagrama electrónico empleado:

MICROINVERNADERO AUTOMATIZADO.

[image:46.612.144.468.472.689.2]El diodo emisor infrarrojo IR333C (D5), se polariza para un punto de operación Vled = 1.15V e Id = 7mA, de acuerdo a las especificaciones del fabricante (ver anexo 13, p. 140, fig. 4 tensión contra corriente).

Obteniendo la ecuación de la malla.

Vled IledR

VCD 11 , despejando a R11

Iled Vled VCD

R11

550 7 85 . 3 7 15 . 1 5 11 mA V mA V V R

Recalculando la corriente con el valor comercial más próximo 560Ω:

mA V

R VCD

I 6.875

560 85 . 3

11

El valor del resistor (Rsen4) en el receptor, determina la cantidad de luz para cambiar la tensión entre colector y emisor, por lo que a mayor valor se vuelve más sensible el fototransistor, porque requiere menor luz y la distancia entre emisor y receptor puede ser mayor, considerando 1 metro con un resistor de 10MΩ, se obtuvieron excelentes resultados de manera práctica.

Para la detección de manos se realizan con el siguiente diagrama:

MICROINVERNADERO AUTOMATIZADO.

El diodo emisor infrarrojo IR333C (D6) se polariza para un punto de operación Vled = 1.15V e Id = 7mA.

Obteniendo la ecuación de la malla.

Vled IledR

VCD 12 , despejando a R12

Iled Vled VCD

R12

550 7 85 . 3 7 1 5 12 mA V mA V V R

Recalculando la corriente con el valor comercial más próximo 560Ω:

mA V

R Vcd

I 6.875

560 85 . 3

11

El valor del resistor (Rsen5)en el receptor, determina la cantidad de luz para cambiar la tensión entre colector y emisor, por lo que a mayor valor se vuelve más sensible el fototransistor, porque requiere menor luz y la distancia entre emisor y receptor puede ser mayor, considerando 1 metro con un resistor de 1MΩ, se obtuvieron excelentes resultados de manera práctica.

MICROINVERNADERO AUTOMATIZADO.

2.3.- Temperatura y aireación.

Dentro del microinvernadero, se cultivan y conservan plantas en todo tiempo, para lo cual es importante tener un control adecuado de temperatura y aireación.

Foto 27. Foto 28. Foto 29. Torres de extracción vista Torre de ventilación vista Indicación de temperatura. desde el interior. desde el interior.

El sistema electrónico, indica la temperatura en tiempo real, y se programa al nivel máximo para activar las torres de ventilación-extracción y mínimo para activar el sistema de calefacción.

TEMPERATURA ACTUAL

MÁXIMA TEMPERATURA

SI

NO AIREACIÓN POR TORRES DE

VENTILACIÓN-EXTRACCIÓN

MÍNIMA TEMPERATURA

SI

NO CALEFACCIÓN POR CALEFACTOR

[image:48.612.85.538.152.329.2]DE RESISTENCIAS

MICROINVERNADERO AUTOMATIZADO.

2.3.1.- Análisis de temperaturas máximas y mínimas.

Para mantener la temperatura constante dentro del microinvernadero, se emplean tres sensores: dos termistores (para máxima y mínima) y un circuito integrado LM35DZ (ver anexo 13, p. 170) (temperatura actual la cual se encuentra sensando en tiempo real).

Los termistores utilizados son del tipo NTC DC95F103W, fabricados por “General Electric” tienen las siguientes características:

El valor de disipación térmica es constante (1mW/°C). La constante de tiempo térmico es 10 segundos (en aire). Potencia máxima 75mW a 25°C.

Intervalo de operación: 0°C hasta 100°C. Tolerancia: + 0.2°C.

Encapsulado epóxico resistente al agua y aceite. Valor resistivo a 25°C aproximado de 10k.

[image:49.612.158.463.372.497.2]Se comprobó el funcionamiento del dispositivo desde 0°C hasta 100°C, ilustrado en la siguiente grafica:

Figura 12. Comportamiento del Termistor.

Dentro del microinvernadero se han registrado valores desde 10°C (Diciembre 2007) hasta los 43°C (Mayo 2007), por lo cual el intervalo de operación es el apropiado para el sensor seleccionado.

El circuito integrado MC1458 (ver anexo 13, p. 174), es un doble amplificador operacional, se ha empleado este integrado, debido a que su salida es compatible con el circuito integrado 555 y/o 556:

MICROINVERNADERO AUTOMATIZADO.

Se ha implementado este integrado, como comparador, para máxima y mínima temperatura, por lo cual la entrada inversora del amplificador operacional, terminal 2, es la tensión de referencia, calculado por el divisor de tensión:

Diagrama 2.18. Configuración entrada inversora. Aplicando la fórmula de divisor de tensión:

14 13 14 R R R Vfte Vref

Despejando R13, tenemos:

14 ) / ( 14 13 R Vfte Vref R

R

Donde:

Vfte Tensión de la fuente de alimentación (12V). R14 Valor del resistor, propuesto de 12kΩ.

R13 Resistor a determinar. Vref Tensión de referencia (6V). Substituyendo y despejando:

k V V k R 12 12 6 12 13MICROINVERNADERO AUTOMATIZADO.

En la entrada no inversora (terminal 3 del C.I. MC1458), llega la señal del termistor. La configuración del amplificador deberá contar con dos resistores variables, uno de ajuste para calibración* y otro para que el usuario determine el nivel de corte, la red es similar a la entrada inversora:

Diagrama 2.19. Configuración entrada no inversora.

El resistor variable para el usuario es de 10k, por su baja tolerancia (+0.25% en linealidad), se ha implementado de la marca “ETI Systems” modelo MW22B-3-10K, el encapsulado es resistente a variaciones térmicas y humedad. El resistor variable de calibración de 20k, sirve para realizar el ajuste, una vez realizado el ajuste no deberá alterarse, utilizamos un resistor variable multivueltas de la marca “Vishay” modelo 043P203 ya que está totalmente sellado, lo que impide la contaminación por impurezas que puedan alterar el ajuste del dispositivo.

A la salida del comparador se ha conectado un diodo emisor de luz (D7), que indica si el nivel de temperatura está fuera del intervalo seleccionado, activando un tiempo para ajustar el nivel de tensión correspondiente a la temperatura en la entrada del convertidor analógico-digital.

MICROINVERNADERO AUTOMATIZADO.

El resistor limitador de corriente para el diodo emisor de luz (D7), se calcula mediante la siguiente fórmula:

) )( (I R

V VfteVled (Iled)(R15)

Despejando:

Iled Vled Vfte

R15

Donde:

Vfte Tensión de la fuente (12V). Vled Tensión de consumo del led (2V). Iled Corriente de consumo del led (10mA). Substituyendo: k mA V V

R 1000 1

10 2 12 15

Como se observa, el resultado del valor del resistor es comercial, por lo cual no fue necesario realizar ajustes comerciales.

Para el microinvernadero construido, se estima un tiempo de 5 minutos para renovar el aire,

lo cual controlamos con el circuito integrado “555”, configurado como multivibrador

monoestable:

Diagrama 2.21. Temporizador.

MICROINVERNADERO AUTOMATIZADO.

Para el tiempo de 5 minutos se tiene:

seg seg 300 min 1 60 min

5

La salida se mantiene en estado alto en función a:

Rt Ct t 1.1Donde:

t Tiempo en estado alto de 300 segundos.

Rt (R17) Resistor de temporización. Valor a calcular para 300 segundos (5 minutos). Ct (C10) Capacitor de temporización. Propuesto de 330µF.

Ct (C10) es el capacitor de 330µF que deberá de cargarse hasta V

3 2

.

Rt F

seg 1.1 330

300

Despejando Rt (R17):

826,446.281

330 1 . 1 300 17 F seg R Rt

Realizando el ajuste comercial a 820kΩ:

k

F

segt 1.1 820 330 297.66

La diferencia en tiempos es:

seg

seg

segDiferencia 300 297.66 2.34

Se observa una diferencia de 2.34 segundos, que no son cruciales; en campo, se ha registrado el promedio de 5 minutos 4 segundos, resultado de la siguiente tabla:

Evento Tiempo Evento Tiempo Evento Tiempo

1 5.02 5 5.02 9 5.05

2 5.03 6 5.08 10 5.07

3 5.05 7 5.01 PROMEDIO 5.04 Min.

[image:53.612.140.487.630.720.2]4 5.00 8 5.07

MICROINVERNADERO AUTOMATIZADO.

Diagrama 2.22. Configuración del relevador.

El fabricante del transistor C547 (Q6) indica ganancia en corriente mínima hfemin = 100, la corriente de colector requerida es 29mA, se determina la corriente de base:

A mA

hfe Ic

Ib 290

100 29

Son necesarios 290µA en la base del transistor, para llevarlo al estado de saturación, y se logra con un resistor de:

k A V I V

R 41.38

290 12 18

Como se observa el resultado es un valor no comercial, y para cumplir con la condición de

saturación para la corriente de base se seleccionó el resistor menor de 33kΩ:

A k

V R

V

I 181.81

33 6

18

hfe Ib A

mAIc 100 1307.69 30.77

El ajuste comercial realizado, no afecta el funcionamiento del transistor, ya que éste se satura adecuadamente. Se seleccionó la activación por relevador, en lugar de un dispositivo de estado sólido, por si llegase la necesidad de incrementar la cantidad de ventiladores ó el tipo de éstos, y así no realizar modificaciones al circuito impreso.

MICROINVERNADERO AUTOMATIZADO.

2.3.2.- Sistema de ventilación-extracción.

Dentro del microinvernadero, es indispensable substituir el aire, debido a la presencia de aire caliente que aumenta la temperatura. El aire caliente, es menos denso que el frío por eso la importancia de la cúpula en la parte superior del microinvernadero y la colocación del sistema de extracción-ventilación en esta área.

Foto 30. Zona “A” mayor concentración de aire caliente.

Considerando que el microinvernadero tiene un volumen aproximado de 9.5m3, y se requieren en la hora pico 10 cambios de aire obtenemos:

9.5m3

10 95m3/hSe requiere que el sistema de extracción tenga un caudal de 95m3/hora, por lo cual se seleccionó el ventilador modelo 4715KL-04W-B56 de la marca “NMB”:

MICROINVERNADERO AUTOMATIZADO.

Cuyas características son:

Tamaño del marco 119 mm. x 119mm. Ancho 38mm.

Funcionamiento por escobillas “DCM”.

Caudal máximo de ventilación 34.90m3/h. Nivel de ruido 41.5 dBA.

Tensión de alimentación 12V. Bajo costo.

Implementando dos torres de tres ventiladores, se obtiene un caudal máximo de extracción -ventilación de 209.4 m3/h (104 m3/h por torre):

Foto 32 y 33. Torre de extracción de aire.

MICROINVERNADERO AUTOMATIZADO.

2.3.3.-Sistema de calefacción.

Debido a que el microinvernadero ha sido instalado en Yautepec de Zaragoza, Morelos, donde la temperatura es cálida la mayor parte del tiempo, por lo cual el sistema de calefacción, opera en pocas ocasiones (Diciembre 2007-Enero 2008 operó en 12 noches), en función a lo anterior, se seleccionó un calefactor de la marca “Design Accent” que opera con

resistencia, al cual realizamos las siguientes adaptaciones: Fusible térmico 125VAC, 15A, 109°C.

Se agregó una resistencia de alambre nicromel calibre 19 de 10.75 en serie para incrementar la temperatura de emisión del calefactor.

Quedando como se ilustra en el siguiente diagrama:

Diagrama 2.23. Calefactor.

MICROINVERNADERO AUTOMATIZADO.

2.3.4.-Desplegado de datos.

Se despliegan los valores de temperatura en una tira de tres indicadores luminosos de siete segmentos ultrabrillantes modelo GM1-56CURG de la marca “AG”:

Foto 34. Foto 35.

Indicadores luminosos para el desplegado de temperatura.

Se seleccionaron los indicadores luminosos de siete segmentos ya que permiten visualizar el dato desde el exterior del microinvernadero.

[image:58.612.131.489.172.321.2]La temperatura actual se mide con el circuito integrado LM35DZ, encapsulado tipo T0-92, el cual opera de –55°C hasta 155°C, con una tensión de alimentación de 4V a 20V, proporcionando una salida lineal de 10mV/°C.

Figura 14. C.I. LM35DZ. Operación y vista frontal.

El C.I. LM35DZ, se energiza con +5V, y conmuta con una llave de cambios para seleccionar, si se desea el desplegado de la temperatura actual, temperatura de ajuste mínimo, ó temperatura de ajuste máximo.

MICROINVERNADERO AUTOMATIZADO.

[image:59.612.106.502.418.695.2]Para realizar la conversión analógica-digital, se utiliza el microcontrolador PIC18F252, el valor máximo de conversión es 1023 a 10 bits, y cuyo valor máximo a desplegar es 155, equivalente a 9b en hexadecimal, la señal entra por la terminal 2 correspondiente a AN0, la salida a los indicadores luminosos se ha configurado en el puerto “B” y “C”:

Figura 15. Terminales del Microcontrolador PIC18F452.