UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

TESIS PARA OPTAR EL TITULO DE INGENIERO

MECANICO

“EL AMEF PARA AUMENTAR LA DISPONIBILIDAD DE LA

FLOTA VEHICULAR DE LA EMPRESA EMTRAFESA SAC "

AUTOR:

Bachiller Linder David Alvarez Campos

ASESOR:

Ing. Eduardo Fausto Azabache Vasquez

TRUJILLO – PERU

DEDICATORIA

A Dios, por estar conmigo, quién supo guiarme por el buen camino del

éxito y haberme permitido llegar a este punto de mi carrera para lograr mis objetivos y metas trazadas.

A mis padres Wilber David y Santos Yolanda por su apoyo, consejos,

comprensión, amor, ayuda en los momentos difíciles. Me han dado todo lo que soy como persona, mis valores, mis principios, mi carácter, mi empeño, mi perseverancia, mi coraje para conseguir mis objetivos.

A mis hermanos, Daniel Augusto y luz maría por estar siempre presente

acompañándome, es mi felicidad y motivación para seguir adelante, A su paciencia y comprensión durante estos años de mi vida. Siempre me motiva en mi desarrollo profesional.

AGRADECIMIENTOS

A Dios, por bendecirme, guiarme y darme la oportunidad de cumplir mi

sueño anhelado.

A mis padres, que se han preocupado por mí en todo momento de mi vida,

porque me dieron esfuerzo apoyándome y motivándome en mi formación académica, ahora seré el orgullo de ellos y un ejemplo a seguir para mi hermano.

A todos mis profesores, por sus valiosos consejos y por la buena

disposición de ayudarme cuando lo necesitaba. A la Escuela de Ingeniería

Mecánica de la Universidad Nacional de Trujillo, que fue mi segundo

hogar durante 5 años de estudios.

A mis amigos y compañeros de estudios, por compartir experiencias,

ideas, y consejos e información valiosa para mi formación.

PRESENTACIÓN

Señores Miembros del Jurado:

Cumpliendo con lo establecido por el Reglamento de Grados y Títulos de la Facultad de Ingeniería de la Universidad Nacional de Trujillo, presento a su consideración para su evaluación la presente tesis titulada:

“

EL AMEF PARA AUMENTAR LA DISPONIBILIDAD DE LA

FLOTA VEHICULAR DE LA EMPRESA EMTRAFESA SAC

”,con el propósito de cumplir con los requisitos para optar el título de Ingeniero Mecánico.

Por tanto, considero que el esfuerzo en el desarrollo del presente trabajo cumpla y satisfaga sus expectativas. Pongo a su consideración, este documento para su respectiva evaluación y de esta manera poder obtener su aprobación.

RESUMEN

El uso de la metodología del AMEF contempla no solamente el estudio del equipo como tal sino de los subsistemas que lo conforman y la interacción con el entorno físico que lo rodea.

En esta tesis primero se realizó una adecuada identificación de los problemas que nos dificultan la maximización de la función de la flota de buses de la empresa Empres de Trasportes EMTRAFESA SAC través del Análisis de modo, fallas, causas y efectos (AMEF), cuya finalidad es la optimización de la gestión del mantenimiento de la flota, para así poder obtener una mayor disponibilidad operativa, confiabilidad y mantenibilidad.

Al aplicar la presente propuesta se obtendría un ahorro significativo el cual se verá plasmado en forma progresiva en los próximos años.

Los resultados logrados son:

Pudimos establecer los indicadores para asegurar una adecuada gestión de mantenimiento y asegurar la disponibilidad operativa de la flota de buses de la empresa Empres de Trasportes EMTRAFESA SAC.

ABSTRACT

Using the methodology of Reliability Centered Maintenance (RCM or MCC) provides not only the study team as such but of the subsystems that comprise and interaction with the physical environment that surrounds it.

This thesis first proper identification of the problems that hinder us maximizing function fleet of buses the Transport Company EMTRAFESA SAC through the analysis mode, faults, causes and effects (FMEA), whose purpose is the optimization was performed maintenance management fleet MF 290, in order to obtain greater operational availability, reliability and maintainability.

When implementing this proposal which significant savings will be reflected progressively in the coming years be obtained.

The results achieved are:

We were able to establish indicators to ensure proper management of maintenance and ensure the operational readiness of the fleet of buses the Transport Company EMTRAFESA SAC.

ÍNDICE

I. INTRODUCCIÓN..……….……… ... 1

1.1. Realidad Problemática……… ... 2

1.2. Formulacion del Problema……… ... 4

1.3. Hipotesis ……… .... 4

1.4. Justificacion………..……… ... 4

1.5. Objetivos……… ... 5

1.5.1. Objetivo General……… ... 5

1.5.2. Objetivos Especificos………..…….. ... 5

1.6. Limitaciones………..……… ... 5

CAPITULO II. FUNDAMENTOS TEORICOS……… ... 6

2.1. Antecedentes……… ... 7

2.2. Teorias relacionadas al tema……… ... 8

2.3. Definiciones de términos……….………....…... ... 20

2.4. ... Arbol logico de decisiones …..………...……...23

2.5. ... Analisis causa raiz………25

2.6. ... Diagrama de Ishikawa………26

2.8... Descripcion de sistemas dela Flota………27

CAPÍTULO III. MATERIALES Y MÉTODOS.…..……….. ... 71

CAPITULO IV. RESULTADOS……….……… ... 80 CAPITULO V DISCUSION DE RESULTADOS………. ... 84 CAPÍTULO VI. CONCLUSIONES Y RECOMENDACIONES………. ... 114 6.1. Conclusiones………..……… ... 115

6.2. Recomendaciones………..…… ... 118

CAPITULO VII. REFERENCIAS BIBLIOGRÁFICAS…….……… ... 119

LISTA DE FIGURAS

Figura N° 1: Actividades de mantenimiento del Árbol lógico de decisiones...24

Figura N° 2: Diagrama de Ishikawa. ...26

Figura N° 3: Chasis Scania K-124 ...27

Figura N° 4: Chasis Mercedes Benz 0-500R ...28

Figura N° 5: Motor K-113 SCANIA……… ...30

Figura N° 6: Motor K -113 SCANIA ...30

Figura N° 7: Representación Esquemática de un motor Diesel…………. ...31

Figura N° 8: Bomba de Inyección K -113 SCANIA……… ...34

Figura N° 9: Diagrama de Sistema de Inyección. ...34

Figura N° 10: Tipos de Bombas de inyección Bosch. ...35

Figura N° 11: Despiece de un Porta Tobera. ...36

Figura N° 12: Despiece de un Porta Inyector……… ...37

Figura N° 13: Sistema de admisión y de escape. ...37

Figura N° 14: Colector de admisión………... ...38

Figura N° 15: Colector de escape………... ...39

Figura N° 16: Sistema de lubricación de un motor………...40

Figura N° 17: Radiador………... ...41

Figura N° 18: Electroventilador... ...42

Figura N° 19: Bomba de agua... ...42

Figura N° 20: Termostato...… ...43

Figura N° 21: Circuito de sistema de carga... ...44

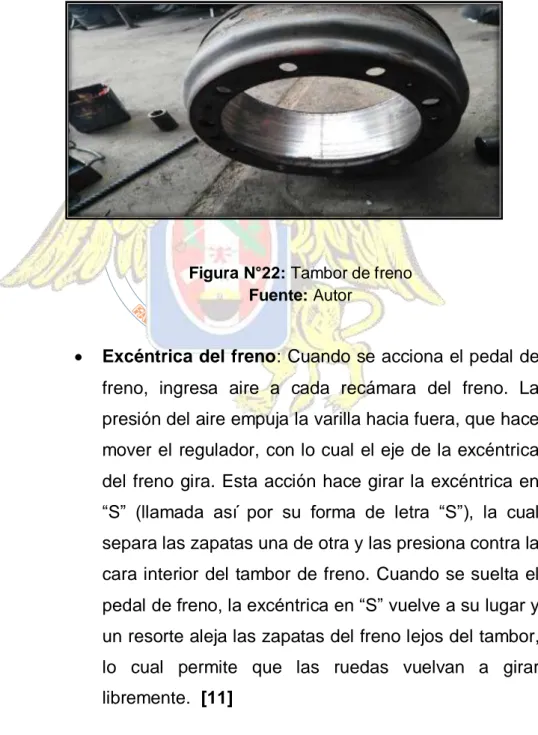

Figura N°22: Tambor de freno ...45

Figura N°23: Esquema de los frenos de tambor ...46

Figura N° 24: Zapata de freno ...46

Figura N° 25: Actuador de freno ...47

Figura N° 26: Tensor de ajuste ...47

Figura N° 27: Luz de advertencia ABS ...49

Figura N° 28: Freno de motor ... 50

Figura N° 29: Retardador abierto ...51

Figura N° 30: Retárder Scania ...51

Figura N° 31: Embrague ...52

Figura N° 34: Juntas de transmisión ...54

Figura N° 35: Diferencial par cónico ...55

Figura N° 36: Despiece de diferencial par cónico ...56

Figura N° 37: Volante y caja de dirección ...57

Figura N° 38: Eje de dirección No Tractivo ...58

Figura N° 39: Despiece de los componentes del eje delantero no Tractivo ...59

Figura N° 40: Suspensión de bolsa de aire ...61

Figura N° 41Barras de dirección ...62

Figura N° 42: Neumáticos Michellin ...63

Figura N° 43: Batería de arranque ...64

Figura N° 44: Despiece de Alternador ...64

Figura N° 45: Despiece de Motor de Arranque ...66

Figura N° 46: Batería de arranque ...67

Figura N°47: Condensador ...68

Figura N°48: Características particulares del sistema de aire acondicionado ....70

Figura Nº 49: Proceso de Gestión del Mantenimiento aplicando el análisis de modos de falla y sus efectos y criticidad, AMEF ...74

Figura Nº 50: Diagrama de Decisión para la descomposición ...76

Figura Nº 51: Diseño de Investigación ...77

Figura Nº 52: Diagrama de flujo del plan de mantenimiento ...81

Figura N° 53: Embrague defectuoso ...90

Figura N° 54: Disco de Embrague ...91

Figura N° 55: Caja de cambios fundida por falta de lubricación ...91

Figura N° 56: Tren de engranajes fundido por falta de lubricación ...92

Figura N° 57: Caja de mando, Caja de Cambios ...92

Figura N° 58: Cambio Range, caja de cambios GR-801 ...93

Figura N° 59: Condensador, Climabuss ...93

Figura N° 60: Embrague magnético ...94

Figura N° 61: Polea ...94

Figura N° 62: Circuito eléctrico de AC ...94

Figura N° 63: Tarjeta de control, Relés, fusibles ...95

Figura N° 64: Condensador, Climabuss ...95

Figura N° 65: Evaporador, Climabuss ...96

Figura N° 66: Evaporador, Climabuss ...96

Figura N° 69: Piñón de ataque ...98

Figura N° 70: Corona ...98

Figura N° 71: Filtro de aceite ...99

Figura N° 72: Cambio de aceite 15w-40 ...99

Figura N° 73: Motor K-113, con bomba de inyección. ... 100

Figura N° 74: Filtro de petróleo ... 100

Figura N° 75: Ventilador, radiador ... 101

Figura N° 76: Tanque de expansión ... 101

Figura N° 77: Sistema de escape ... 102

Figura N° 78: Intercooler ... 102

Figura N° 79: Filtro de aire ... 103

Figura N° 80: Turbocompresor ... 103

Figura N° 81: APS, filtro secador ... 104

Figura N° 82: Válvula de freno de pie ... 104

Figura N° 83: zapatas, excéntrica ... 105

Figura N° 84: Tensor de freno ... 105

Figura N° 85: Actuadores de freno ... 106

Figura N° 86: Freno de motor ... 107

Figura N° 87: Retardador o Ralentizador. ... 107

Figura N° 88: Alineamiento de llantas ... 108

Figura N° 89: Desgaste prematuro de llanta ... 108

Figura N° 90: Bolsa de aire ... 109

Figura N° 91: Amortiguador ... 109

Figura N° 92: válvula de niveladora de suspensión de aire. ... 110

Figura N° 93: Tirantes de reacción ... 110

Figura N° 94: Barra de torsión, amortiguador ... 111

Figura N° 95: Taco de suspensión ... 111

Figura N° 96: Caja hidráulica de dirección. ... 112

Figura N° 97: Deposito de almacenamiento ATF ... 112

LISTA DE TABLAS

Tabla N° 1: Cuadro de gravedad ...14

Tabla N° 2: Cuadro de ocurrencia . ...14

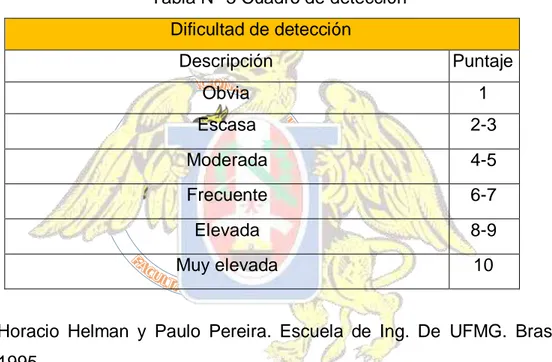

Tabla N° 3: Cuadro de detección ...15

Tabla N° 4: Hoja de información ...25

Tabla N° 5: Hoja de decisiones………...25

Tabla N° 6: Operacionalización de variables ...73

Tabla N° 7: Técnicas e Instrumentos de Recolección de Datos……… ...79

Tabla N° 8: Resumen de los parámetros en Mejora... ...82

Tabla N° 9: Resumen de los parámetros en Mejora... ...82

Tabla N° 10: Flota vehicular distribuida por marcas ...85

Tabla N° 11: Identificación de sub-sistemas que más fallas presentan ...85

Tabla N° 12:Frecuencia de fallas de los Buses Scania...86

Tabla N° 13: Principales causas que ocasionan fallas. ...87

Tabla N° 14: Funciones del personal de mantenimiento ... .89

LISTA DE GRÁFICOS

Gráfica Nº 1: Frecuencia de fallas. ...86

Gráfica Nº 2 Causas de fallas. ...88

LISTA DE SÍMBOLOS

TPR Tiempo Para Reparar.

TEF Tiempo Entre Fallas.

Tp Tiempo Programado.

TMPR Tiempo Medio de Reparación.

i Número total de intervenciones.

TMEF Tiempo Medio Entre Fallas.

𝛌 Tasa de fallas.

𝛍 Tasa de Reparaciones.

D (t) Disponibilidad.

C (t) Confiabilidad.

M (t) Mantenibilidad.

T Tiempo.

EM Eficiencia Mecánica.

HT Horas total del equipo.

HM Horas Totales en Mantenimiento.

CT Criticidad Total.

IO Impacto Operacional.

FO Flexibilidad Operacional.

CM Costo del Mantenimiento.

ISMA Impacto de Seguridad y Medio Ambiente.

EP Elaboración Propia.

AMEF Análisis de Modo y Efecto de Fallos.

I. INTRODUCCIÓN

1.1. Realidad Problemática

Estas últimas dos décadas han servido para poder observar innumerables cambios en las diferentes áreas de la industria, lo cual también ha influido en que se busque y mejoren diferentes técnicas para poder ejecutar las diferentes estrategias para ejecutar el mantenimiento. Los cambios son originados a la aparición de una gran variedad de los activos físicos que deben de ser mantenidos en todo el mundo, diseños más complejos, nuevos métodos de mantenimiento y sus responsabilidades. Conforme va pasando el tiempo, el mantenimiento presenta diferentes cambios que están llevando al límite las actitudes y habilidades en todas las ramas de las industrias. El personal de mantenimiento se ve obligado a adoptar maneras de pensar completamente nuevas, y actuar como ingenieros y como gerentes, por ello que los gerentes de todo el mundo están buscando un acercamiento al mantenimiento. Se desean evitar la existencia de arranques fallidos, los tiempos muertos y las reparaciones imprevistas que ocasionan pérdidas inigualables en las empresas e industrias. [1]

¿Para qué realizar el mantenimiento?. Se pretende mantener los valores de la disponibilidad para los cuales fue previamente diseñado el sistema técnico. La disponibilidad se mantiene con 2 pilares fundamentales los cuales son la Confiabilidad y la Mantenibilidad. Estos 2 pilares son alcanzados a través de la gestión de mantenimiento. [2]

Una gestión integral de activos nos permite tener:

Máxima disponibilidad y fiabilidad de los activos.

Minimizar los costos.

Conservaciones de los activos.

Conservación del medio ambiente y una mayor seguridad.

su vida útil con la mínima contaminación del medio ambiente y mayor seguridad para que el personal con el menor costo. [3]

El AMEF es un proceso que se utiliza para determinar qué se debe hacer para asegurar que cualquier activo físico continúe haciendo lo que sus usuarios quieren que haga en su contexto operacional actual. [1]

EMTRAFESA SAC, es una empresa dedicada a brindar servicio de transporte entre las Ciudades de Lima, Trujillo y Chiclayo para lo cual cuenta con una flota de 80 unidades (buses) para lograr sus objetivos. Esta actividad de transporte implica la realización de una carga de trabajo muy grande en un espacio de tiempo normalmente escaso, lo que obliga a los responsables del mantenimiento armonizar gran cantidad de medios materiales y humanos para que no se produzcan pérdidas de tiempo, gastos innecesarios, paradas inesperadas, etc.

La problemática que se presenta es la falta de organización de la información relacionada con las tareas de mantenimiento, es decir, no existe un historial de vida de las unidades, donde se pueda observar las fallas y analizar donde se produjo y al mismo tiempo tomar acciones para que no vuelva a ocurrir. Esto se produce por la resistencia de los trabajadores a plasmar la información de mantenimiento de las unidades, lo que ocasiona, que no se pueda detectar las fallas ni llevar un control adecuado.

En este trabajo se propone diseñar un plan de mantenimiento preventivo para la flota de unidades de la empresa EMTRAFESA SAC, teniendo como base un análisis del AMEF.

1.2 . Formulación Del Problema

¿Cómo aumentar la disponibilidad de la Flota de la empresa EMTRAFESA SAC aplicando el AMEF?

1.3. Hipótesis

Un programa de mantenimiento basado en el AMEF logrará aumentar la disponibilidad de la Flota de la empresa EMTRAFESA SAC.

1.4. Justificación Del Estudio

1.4.1. Justificación Técnica

El desarrollo de tecnologías en al análisis de modo y efectos de fallos aplicadas al mantenimiento preventivo favorecen a minimizar los tiempos perdidos de producción.

1.4.2. Justificación Social

Controlará los intervalos de mantenimiento y detección de fallos a tiempo, reduciendo considerablemente la contaminación de áreas próximas a la ubicación de la planta.

1.4.3. Justificación Medio Ambiente

1.4.4. Justificación Económica

Al implementar el plan de mantenimiento basado en al análisis de modo y efecto de fallos, reducirá los gastos innecesarios en compra de repuestos y se reducirán las paradas innecesarias en producción.

1.5. Objetivos

1.5.1. General

Elaborar un plan de Mantenimiento Centrado en el AMEF, para aumentar la disponibilidad de la Flota de la empresa EMTRAFESA SAC.

1.5.2. Específicos

Identificar el estado actual de los buses que pertenecen a la empresa EMTRAFESA SAC, identificando sus requerimientos especificaciones y su disponibilidad.

Planificar la programación de mantenimiento preventivo, para toda la flota de buses, así como determinar intervalos de tiempo adecuados entre una revisión preventiva y otra para mantener un sistema de mantenimiento constante basado en el AMEF.

Diseñar formatos de control o administración del mantenimiento preventivo, como órdenes y fichas.

1.6. Limitaciones

2.1. Antecedentes

Muñoz (2013), en su tesis desarrollada en la Universidad Nacional Experimental Politécnica Antonio José De Sucre de Guayana –Venezuela titulada: “Diseño del Sistema de Mantenimiento Preventivo Para La Flota de Unidades Yutong de la Empresa Transporte Público del Estado Bolívar C.A”, encamina el trabajo con el objetivo de prolongar la vida útil de las unidades, prevenir la suspensión de sus actividades y evitar o mitigar los fallos antes de que estos ocurran. Metodológicamente el estudio realizado es una investigación no experimental descriptiva, de carácter de campo, es decir se logró observar directamente el comportamiento del fenómeno en su entorno natural, describiendo las características relevantes de las unidades y la gestión como tal. [3]

[3] Edelmira Elena Muñoz Gómez. Diseño del Sistema de Mantenimiento Preventivo Para La Flota de Unidades Yutong de la Empresa Transporte Público del Estado Bolívar C.A. Guayana –Venezuela 2013.

Arzuaga (2012), en su tesis para obtener el título profesional de Ingeniero

2.2. Teorías relacionadas al tema

2.2.1. El AMEF

Definición:

Es una metodología de un equipo sistemáticamente dirigido que identifica los modos de falla potenciales en un sistema, producto u operación de manufactura causadas por deficiencias en los procesos de diseño. También identifica características de diseño o de procesos críticos que requieren controles especiales para prevenir o detectar los modos de falla.

El AMEF es una herramienta utilizada para prevenir los problemas antes de que se materialicen, por lo tanto, puede ser considerado como un método analítico estandarizado para detectar y eliminar los problemas de forma sistemática y total, cuyos objetivos principales son: Reconocer y evaluar los modos de fallas potenciales y las causadas

asociadas con el diseño y manufactura de un producto.

Determinar los efectos de las fallas potenciales en el desempeño del sistema.

Identificar las acciones que podrían eliminar o reducir la oportunidad de que ocurra la falla potencial.

Analizar la confiabilidad del sistema.

Características del AMEF

Las siguientes características facilitaran la comprensión de la naturaleza de esta metodología:

Carácter Preventivo, Es el anticiparse a la ocurrencia del fallo en los procesos que permite actuar con carácter provisorio ante los posibles problemas, ayuda a que se mantengan la planificación en las etapas significativas en el diseño y los procesos productivos.

dando paso a la detección de errores coyunturales y no coyunturales que pueden ser analizados para su pronta solución.

Guía de priorización, La metodología del AMEF permite priorizar las acciones necesarias para anticipar los problemas dando criterio para resolver conflictos entre acciones con efectos contrapuestos. Además de anticiparse a los problemas nos facilita identificar los problemas puntuales, lo que induce a la aplicación de soluciones prioritariamente a estos problemas que pueden estar ya existentes.

Participación, La realización de un AMEF es un trabajo en equipo, que refiere la puesta en común de los conocimientos de todas las áreas afectadas. Deben ser equipos multidisciplinarios para resolver los problemas desde cualquier perspectiva.

Por lo tanto, el AMEF puede ser considerado como un método analítico estandarizado para detectar y eliminar problemas de forma sistemática y total.

Objetivos del AMEF

Reconocer y evaluar los modos de fallas potenciales, las causas asociadas con el diseño y manufactura de un producto y consecuencias importantes respecto a criterios como disponibilidad, seguridad, confiabilidad y calidad.

Determinar los efectos de las fallas potenciales en el desempeño del sistema.

Identificar las acciones que podrán prevenir, eliminar o reducir la oportunidad de que ocurra la falla potencial y precisar que cada modo de fallo dispone de los medios de detección previos (inspecciones periódicas).

Analizar la confiabilidad del sistema.

Documentar el proceso y evidenciar los fallos de modo común.

Beneficios del AMEF

Refuerza la atención y satisfacción al cliente.

Potencia la comunicación entre los departamentos, logrando una efectiva interacción y el trabajo en equipo.

Facilita el análisis de los productos y los procesos.

Mejora la calidad, confiabilidad y seguridad de los productos, servicios, maquinarias y procesos.

Reduce los costos operativos.

Ayuda a cumplir con los requisitos ISO 9000, ya que comparte el objetivo y el espíritu de modo de prevención que impregna este estándar.

Mejora la imagen y competitividad de la compañía.

Documenta las acciones de seguimiento tomadas, para reducir los riesgos.

Se debe mencionar que la eliminación de los modos de fallas potenciales tiene beneficios tanto a corto como a largo plazo. A corto plazo representa ahorros de los costos de reparaciones, las pruebas repetitivas y el tiempo de paro. A largo plazo es mucho más difícil medir puesto que se relaciona con la satisfacción del cliente con el producto y con su percepción de la calidad, esta percepción afecta las futuras compras de los productos y es decisiva para crear una buena imagen de los mismos.

Tipos de AMEF

AMEF de Diseño

Debido a las expectativas cambiantes del cliente y a las regulaciones cada vez más numerosas de calidad y seguridad, la necesidad que tiene la industria de utilizar disciplinadamente una técnica para identificar y prevenir problemas potenciales, es más importante que nunca.

El campo de aplicación del AMEF potencial es el siguiente: Componentes nuevos

Componentes afectados por un cambio de condiciones de uso ambiental.

Componentes modificados Ítem de control.

El AMEF de diseño afecta a los fallos concebibles en un diseño y a sus efectos potenciales.

Destacan en el AMEF de Diseño las siguientes ventajas:

Evitar la retirada de un producto, si el AMEF se ha realizado de forma completa incluyendo un seguimiento de los puntos preocupantes más críticos.

Sistematizar la lógica que una ingeniería debe seguir en cualquier proceso de diseño.

Las herramientas utilizadas para la elaboración del AMEF son las especificaciones de funcionamiento.

AMEF de Proceso

Enfocado al proceso que permite la obtención del producto o la prestación del servicio, sirve como herramienta de optimización antes de su traspaso a operaciones. Es el análisis de modo y efecto de fallos potencialmente de un proceso de fabricación, para asegurar su calidad de funcionamiento y en cuanto del dependa la fiabilidad de sus funciones del producto exigidos por el cliente. Se analizan por tanto los posibles fallos que puedan ocurrir en los diferentes elementos del proceso y como estos influyen en el producto resultante. Hay que tener claro que la fiabilidad del producto final no depende solo del AMEF del proceso final, sino también de la calidad del diseño de las piezas que lo componente y de la calidad intrínseca con que se hayan fabricado las mismas.

Procesos para realizar el AMEF

Paso 1:

Selección del grupo de trabajo, el cual debe estar compuesto por personas que dispongan de amplia experiencia y conocimientos del producto o del proceso objeto del AMEF.

Paso 2:

Establecer el tipo de AMEF a realizar su objeto y limites, se definirá de forma precisa el producto o parte del producto, el servicio o el proceso objeto del estudio delimitando claramente su campo de aplicación.

Paso 3:

Aclarar las prestaciones o funciones del producto o del proceso analizado, es necesario un conocimiento exacto y completo de las funciones del objeto de estudio para identificar los modos de fallo potenciales o bien tener una experiencia previa de productos o procesos semejantes. Se expresarán todas y cada una de forma clara y concisa y por escrito.

Paso 4:

Determinar los modos potenciales de fallo para cada función definida en el paso anterior, hay que identificar todos los posibles modos de fallas. Esta identificación es un paso crítico y por ello se utilizarán todos los datos que puedan ayudar en la tarea, por ejemplo:

El AMEF anteriormente realizados para servicios o procesos similares.

Estudios de fiabilidad.

Datos y análisis sobre reclamos de clientes tanto internos como externos.

Paso 5:

Determinar los efectos potenciales de fallo, para cada modo potencial de fallas se identificarán todas las posibles consecuencias que estos pueden implicar para el cliente. Cada modo de fallo puede tener varios efectos potenciales.

Paso 6:

Determinar las fallas potenciales de fallo, para cada modo de fallo se identificarán todas las posibles causas directas o indirectas.

Para el desarrollo de este paso se recomienda utilizar los Diagramas Causa Efecto, diagrama de relaciones o cualquier otra herramienta de análisis de relaciones de causalidad.

Paso 7:

Identificar sistemas de control actuales, en este proceso se buscarán los controles diseñados para prevenir las posibles causas de fallo, tanto directos como indirectos o bien para detectar el modo de fallo resultante. Esta información se obtiene del análisis de sistemas y procesos de control de servicios o procesos similares al objeto de estudio.

Paso 8:

Determinar los índices de evaluación para cada modo de fallo, existen 3 índices de evaluación:

Tabla N°1: Cuadro de gravedad

Gravedad

Descripción Puntaje Imperceptible, ínfima 1

Escasa, falla menor 2-3 Baja, fallo inminente 4-5 Media, falla pero no para el sistema 6-7 Elevada, falla critica 8-9 Muy elevada, problemas de seguridad 10

Goracio Helman y Paulo Pereira. Escuela de Ing. De UFMG. Brasil 1995

Índice de Ocurrencia, (O), evalúa la probabilidad de que se produzca el modo de fallo por cada una de las causas potenciales en una escala del ,1 al 10 en base a una tabla de ocurrencia.

Para su evaluación se tendrá en cuenta todos los controles actuales utilizados para prevenir que se produzca la causa potencial del fallo.

Tabla N° 2: Cuadro de ocurrencia

Ocurrencia

Descripción Puntaje 1 Falla en más de dos años. 1

1 Falla cada dos años. 2-3 1 Falla cada 1 año. 4-5 1 Falla entre 6 meses y 1 año. 6-7 1 Falla entre 1 y 6 meses. 8-9 1 Falla al mes. 10

Índice de detección, (D), evalúa para cada causa la probabilidad de detectar dicha causa y el modo de fallo resultante antes de llegar al cliente en una escala del 1 al 10 en base a una tabla de detección. Para determinar el índice D se supondrá que la cusa del fallo ha ocurrido y se evaluara la capacidad de los controles actuales para detectar las mismas o el modo de fallo resultante.

Los 3 índices anteriormente mencionados son independientes y para garantizar la homogeneidad de su evaluación, estas serán realizadas por el mismo grupo de análisis.

Tabla N° 3 Cuadro de detección Dificultad de detección

Descripción Puntaje

Obvia 1

Escasa 2-3

Moderada 4-5

Frecuente 6-7

Elevada 8-9

Muy elevada 10

Horacio Helman y Paulo Pereira. Escuela de Ing. De UFMG. Brasil 1995

Paso 9:

Calcular para cada modo de fallo potencial los números de prioridad de riesgo (NPR), para cada causa potencial de cada uno de los modos de fallo potenciales, se calculara el número de prioridad de riesgo multiplicando los índices de gravedad G de ocurrencia O y de dirección D correspondiente.

NPR = G x O x D Ec. 2.1

NPR ≤ 125 Falla aceptable

125 < NPR ≤ 200 Falla reducible a aceptable

NPR > 200 Falla indeseable

El valor resultante podra oscilar entre 1 y 1000 corespondiendo a 1000 el mayor potencial de riesgo. El resultado final de un AMEF es por lo tanto una lista de modos de fallos potenciales, sus efectos posibles y las causas que podrian contribuir a su aparicion clasificados por unos indices que evaluan su impacto en el cliente.

Paso 10:

Proponer acciones de mejora, cuando se obtengan elevados NPR, deberá establecerse acciones de mejora para reducirlos. Se fijaran asimismo los responsables y la fecha límite de implantación de dichas acciones. Con carácter general se seguirá el principio de prevención para eliminar las causas de los fallos en su origen (acciones correctivas).

En efecto se propondrán medidas tendientes a reducir la gravedad del efecto (acciones contingentes). Finalmente se registraran las medidas efectivamente introducidas y la fecha en que se hayan adoptado.

Paso 11:

Revisar y seguir el AMEF, se revisara periódicamente en la fecha que se haya establecido previamente, evaluando nuevamente los índices de gravedad, ocurrencia y detección, recalculando los números de prioridad de riesgo, para determinar la eficacia de las acciones de mejora.

Análisis de Criticidad:

Para realizar este análisis tomaremos en cuenta los siguientes criterios: Frecuencia de fallas.

Impacto operacional. Flexibilidad operacional. Costos de mantenimiento.

Frecuencia de fallas.

Es el número de veces que se repite en un evento considerado como una falla dentro de un periodo de tiempo que para nuestro caso será de un año. Tendremos entonces 4 posibles clasificaciones para ese ítem:

Frecuencia de fallas

4 Alto, mayor a 2 fallas al año 3 Promedio, de 1 a 2 fallas al año. 2 Buena, de 0.5 a 1 falla al año.

1 Excelente, menos de 0.5 falla al año.

Impacto operacional.

Son los efectos causados en la producción, tendremos 4 posibles clasificaciones para ese ítem:

Impacto operacional

10 Para inmediata de toda la empresa. 7 - 9 Para inmediata de sector de linea productiva. 5 - 6 Impacta los niveles de produccion y calidad. 2 - 4 Impacta costos operacionales y disponibilidad

1 No genera ningun efecto significativo

Flexibilidad operacional.

Es la posibilidad de realizar un cambio rápido para continuar con la producción sin incurrir en costos o pérdidas considerables, tendremos 3 posibles clasificaciones para ese ítem:

Flexibilidad operacional. Flexibilidad operacional

4 No existe opcion igual o equipo de repuesto. 2 - 3 El equipo puede seguir funcionando.

Costo de Mantenimiento.

Tomando los costos que implica la labor de mantenimiento, dejando por fuera los costos inherentes a los costos de producción sufridos por la falla. Tendremos entonces 2 posibles clasificaciones para ese ítem:

Costo de Mantenimiento

Costo de Mantenimiento

2 Mayor o igual a $1000,000 al año. 1 Inferior a $1000,000 al año.

Impacto de seguridad y medio ambiente.

Enfocado en evaluar los posibles inconvenientes que puede causar sobre las personas o el medio ambiente. Tendremos 5 posibles clasificaciones para ese ítem:

Impacto seguridad y medio ambiente

8 Afecta la seguridad humana interna y externa. 6 - 7 Afecta el medio ambiente severamente.

4 - 5 Afecta las instalaciones severamente.

2 - 3 Provoca daños menores (seuridad y ambiente). 1 No provoca ningun tipo de riesgo.

Por lo tanto el valor de criticidad de una falla se determina sgun la siguiente ecuacion:

Crt = Ff x C Ec. 2.2

Donde:Crt: Criticidad; Ff: frecuencia de fallas; C:consecuencia

Donde la consecuencia se determina por los siguientes criterios:

C = (I.o) (F.o) ( C.m) ( I.a.m.a)

Donde: I.o: Impacto Operacional; F.o: Flexibilidad Operacional;

Matriz de Criticidad.

Es una matriz de riesgo que nos ayuda a clasificar los equipos en las siguientes áreas:

Área de No Críticos (NC). Área de Semi Críticos (SC). Área de Críticos (C).

En la siguiente Tabla se muestra la amtriz general de riticidad, según cada area:

4 F r 3 e c u 2 e n c i 1 a

0

Consecuencia

10 20 30 40 50 Consecuencia

C: Criticos

SC: Semi criticos

NC: No criticos

Valor maximo: 200 5

1

1 1 5 1

1 4 1 3

2.3. DEFINICIONES DE TERMINOS

2.3.1. TIEMPOS Y TASAS

A. Tiempo para Reparar y tiempo entre Fallas

Es el tiempo medio real que se utiliza para corregir la falla y restaurar la función de un equipo, línea, maquinaria o proceso después de una falla funcional, (www.industrialtijuana).

𝐓𝐏𝐑𝐢 = ∑ 𝐓𝐏𝐑𝐢 𝐧

𝐢=𝟏

Ec. 2.3

𝐓𝐄𝐅i = 𝐓𝐩i − 𝐓𝐏𝐑𝐢 Ec. 2.4

Donde:

TPR : Tiempo para reparar. TEF : Tiempo entre fallas. Tp : Tiempo programado.

B. Tiempo para Reparar y Tiempo entre Fallas

Generalmente es el tiempo que se espera para reparar que dicho elemento o máquina para que funcione de manera satisfactoria, (Reyes & Ocampo, 1996).

𝐓𝐌𝐏𝐑 = ∑𝐧𝐢=𝟏𝐓𝐏𝐑

𝐢 𝐄𝐜. 𝟐. 𝟓

Donde:

TMPR : Tiempo medio de reparación.

TPR : Tiempo de operación de reparación.

𝐢 : Número total de intervenciones.

C. Tiempo Medio entre Fallas (TMFE)

Se obtiene con la formula siguiente:

𝐓𝐌𝐄𝐅 =∑𝐧𝐢=𝟏𝐓𝐄𝐅

𝐢 𝐄𝐜. 𝟐. 𝟔

Donde:

TMEF : Tiempo Medio Entre Fallas. TMEF : Tiempo Medio Entre Fallas.

TEF : Tiempo total de operación en el periodo. TEF : Tiempo total de operación en el periodo.

i : Número total de intervenciones.

D. Tasa de Fallas

La tasa de fallos o λ(t) Z(t) es la probabilidad de que ocurra una falla del sistema o componente en un intervalo de tiempo dado. Se mide las fallas por unidad de tiempo, (Reyes & Ocampo, 1996).

Matemáticamente la tasa de fallas se define como:

𝛌 =𝐓𝐌𝐄𝐅𝟏 𝐄𝐜. 𝟐. 𝟕

Donde:

TMEF : Tiempo Medio Entre Fallas.

E. Tasa de Reparaciones

La tasa de reparaciones (μ) se mide las reparaciones por unidad de tiempo, (Reyes & Ocampo, 1996).

Matemáticamente podemos definir la tasa de falla como:

𝛍 = 𝟏

𝐓𝐌𝐏𝐑 𝐄𝐜. 𝟐. 𝟖

Donde:

2.3.2. INDICADORES DE MANTENIMIENTO

A. DISPONIBILIDAD:

Probabilidad de que un equipo esté operando o sea disponible para su uso, durante un periodo de tiempo determinado. [15]

La Disponibilidad puede ser expresada por la siguiente ecuación:

𝐃(𝐭) = 𝐓𝐌𝐄𝐅

𝐓𝐌𝐄𝐅 + 𝐓𝐌𝐏𝐑∗ 𝟏𝟎𝟎% 𝐄𝐜. 𝟐. 𝟗

Donde:

TMEF : Tiempo medio entre fallas. TMPR : Tiempo medio para reparación.

B. CONFIABILIDAD

Es la probabilidad de que un sistema o equipo pueda ejercer su función requerida durante un intervalo de tiempo establecido y bajo condiciones de uso definidos, (denygonzalez.files.wordpress.com). La confiabilidad puede ser expresada por la siguiente ecuación, que representa una distribución exponencial (tasa de falla constante):

𝐂(𝐭) = 𝐞−𝛌𝐭𝟏𝟎𝟎 ∗ 𝟏𝟎𝟎% 𝐄𝐜. 𝟐. 𝟏𝟎 Donde:

𝐂(𝐭) : Confiabilidad para un tiempo dado.

e : Base de los logaritmos neperianos (e = 2.303).

𝛌 : Tasa de fallas (número total de fallas por periodo de operación).

t : Tiempo de operación previsto.

C. MANTENIBILIDAD

tiempo determinado ya que produce una falla, (denygonzalez.files.wordpress.com).

La mantenibilidad puede ser expresada por la siguiente ecuación:

𝐌(𝐭) = (𝟏 − 𝐞𝟏𝟎𝟎−𝛍𝐭 ) ∗ 𝟏𝟎𝟎 𝐄𝐜. 𝟐. 𝟏𝟏

Donde:

M(t) : Mantenibilidad para un tiempo dado.

e : Base de los logaritmos neperianos (e = 2.303).

μ : Tasa de reparaciones (número de reparaciones realizadas en relación al total de horas de reparación de un equipo).

t : Tiempo de reparación previsto.

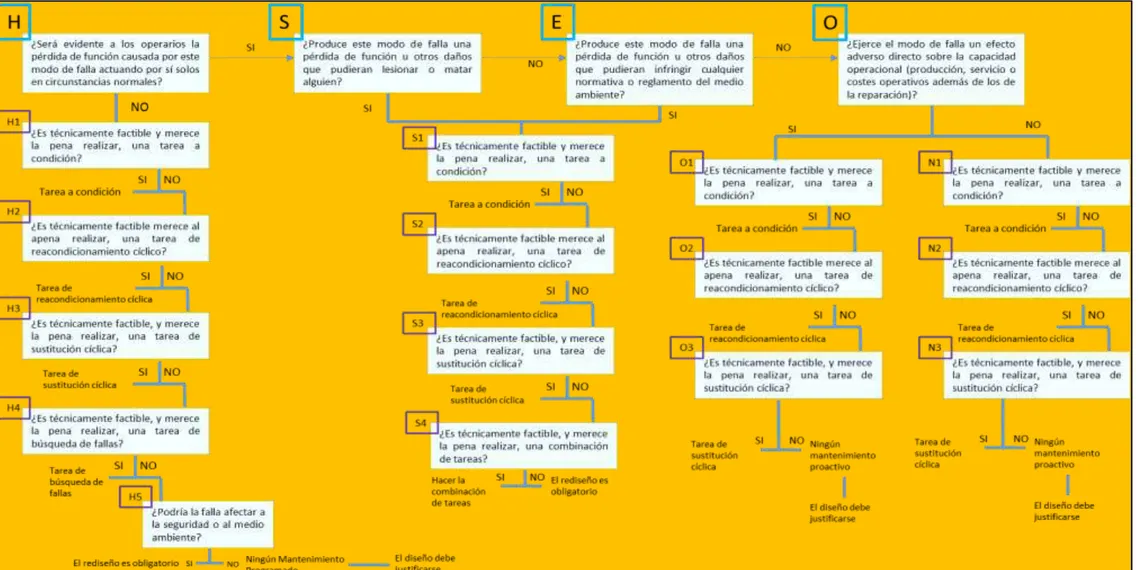

2.4 . ÁRBOL LÓGICO DE DECISIONES

Diagrama de Decisiones de las Actividades de Mantenimiento:

El Árbol lógico de decisiones es una herramienta que facilita elegir de forma óptima cada una de las actividades de mantenimiento según la metodología del Mantenimiento Centrado en la Confiabilidad.

HOJA DE INFORMACIÓN:

Tabla N° 4: Hoja de información.

Nombre del equipo: Sistema:

Pieza Función que Modo de fallo Causas Potenciales desempeña (F) funcional (FF) de fallo (FM)

1

2

3

Fuente: Améndola, 2002

HOJA DE DECISIONES:

Tabla N° 5: Hoja de decisiones

HOJA DE DECISIONES

Nombre del equipo: Facilita

dor: Fecha:

Hoja N° 1

Sistema: Auditor: Fecha: de:

Referencia de informació n Evaluación de consecuenci as H 1 H 2 H

3 Acción

de falla

de Tarea

Propue sta Interva lo inicial (a-año, m-mes, s=sem ana, d=día) A realiz arse por

S1 S

2 S3

F FF FM H S E O

O

1 2

O 3 H

4 H 5 S 4 N 1 N 2 N 3

Fuente: John Moubray, Reliability Centred Maintenance, 1997.

2.5. ANÁLISIS CAUSA RAÍZ

Definición:

A continuación de mencionas las principales ventajas de esta metodología que son:

• Reducir el número de fallas e incidentes. • Disminuir los costos de mantenimiento. • Aumentar la eficiencia y la productividad.

2.6. DIAGRAMA DE ISHIKAWA (CAUSA EFECTO):

Este tipo de diagrama es un análisis de causa y efecto o sub-causa para la solución de diversos problemas, enlazando un efecto con las posibles causan que lo ocasionen.

El diagrama Ishikawa es utilizado cuando se requiere hallar las causas de raíces de un problema.

Simplifica notablemente el análisis y mejora la solución de cada problema que se ocasiona, ayuda a analizar mejor y hacerlos más entendibles. Lo que influye a este problema o situación son cada vez que se acoplan los problemas, las causas y sub-causas o situación a analizar. [1]

Se le conoce también como el diagrama de espina de pescado o diagrama de causa-efecto, que se muestra a continuación:

2.8. DESCRIPCIÓN DE SISTEMAS Y SUBSISTEMAS DE FLOTA.

Dentro de las unidades de transporte se pueden identificar varios sistemas principales para el funcionamiento de las mismas:

2.8.1. Chasis, Bastidor y Carrocería

2.8.1.1. Chasis: es un marco metálico sobre el cual se monta

todos los componentes del vehículo. Se emplea principalmente en vehículos de carga como por ejemplo camionetas, camiones y ómnibus.

En cuanto al comportamiento mecánico hay que decir que el chasis es más rígido que la carrocería. Interesa en el momento de un choque, que el chasis se deforme poco para no alteras las características de conducción y por lo contrario sea la carrocería quien se deforme todo lo que se pueda para no transmitir la energía de la colisión al piloto. [13].

Para el transporte de gran tonelaje por ruta, el chasis debe poder adaptarse con facilidad, tener resistencia para maximizar la carga útil pero ser suficientemente liviano para economizar combustible. También debe de tener la menor cantidad posible de piezas para un carrozado rápido y un mantenimiento sencillo. [14]

Figura N° 4: Chasis Mercedes Benz O-500R [25]

2.8.1.2. Bastidor: es el armazón sobre el que se montan y

sujetan todos los mecanismos, soportando el peso del (motor, caja de velocidades, etc.) y quedando otros colgados de él (suspensión y ruedas). Al bastidor lo forman los largueros y travesaños. La disposición y su forma dependen de la función o trabajo que el vehículo desempeñe. [11]

Los largueros se acercan por la parte delantera para dar más espacio de movimiento a las ruedas, que tienen que orientarse. Ambos largueros están enlazados por varios travesaños colocados a distancias adecuadas que soportan la carrocería y los distintos elementos. Estos travesaños, al igual que los largueros, tienen una sección adecuada a los esfuerzos a que están sometidos durante la marcha o funcionamiento de la máquina.

En la construcción de los bastidores deben seguirse dos normas: ligereza e indeformabilidad.

La distancia existente entre los ejes delanteros y trasero de un vehículo se llama batalla y la separación entre las dos ruedas de un mismo eje se denomina vía. [13]

cuya causa deberán tener una gran rigidez para aguantar estos esfuerzos.

Asimismo, están sometidos a esfuerzos torsionales cuando el vehículo circula por carreteras irregulares y, por ello, sus secciones deben ser rectangulares o en forma de U, puesto que éstas le confieren gran rigidez, permiten una fácil unión de los travesaños y la construcción del bastidor resulta sencilla. [13]

2.8.1.3. Carrocería: Por lo general las carrocerías se

construyen de acero estampado en forma de chapa, aunque en la actualidad se fabrican también de aluminio, que es más ligero y no se oxida, y de plástico reforzado con fibra de vidrio. Las carrocerías de acero presentan el inconveniente de ser muy sensibles a la corrosión producida por el óxido que las ataca y, por esta causa, se recubren de varias capas de pintura; pero frente a este inconveniente, tienen la ventaja de que su rigidez es la más adecuada para producir la deformación necesaria, que absorba la energía que se desarrolla en un choque sin llegar a producirse el aplastamiento. [13]

2.8.2. Motor

El motor fundamentalmente es un recipiente en el que se introduce una mezcla de aire y combustible. La mezcla se expansiona con rapidez al quemarse y ejerce una presión hacia afuera. Esta presión puede aprovecharse para mover una parte del motor, transformando así en movimiento la energía liberada por la combustión.

Figura N° 5: Motor K-113 SCANIA

Fuente: Autor

Figura N° 6: Motor K-113 SCANIA

En resumen, un motor es un dispositivo que transforma el calor (energía térmica) en trabajo (energía mecánica) de modo continuo. En conjunto está conformado por: cilindro, pistón, biela y cigüeñal, transforma el primer movimiento en el segundo. [11]

A continuación se describen los subsistemas del motor, los cuales son necesarios para su rendimiento óptimo.

2.8.2.1.Órganos y Elementos que constituyen un Motor Diésel:

En la figura 10 se ha representado esquemáticamente un motor diésel. Está compuesto esencialmente por un cilindro en el que se desliza un pistón provisto de aros para asegurar el cierre hermético entre esos dos órganos.

En la cabeza o culata del cilindro existen dos aberturas que se abren y cierran, oportunamente, mediante válvulas. Hay, además, un inyector y una bomba encargados de introducir en la cámara de combustión, al final de la carrera de compresión de

Figur

N° 7: Representación Esquemática de un motor Diésel [12]

De las aberturas antes citadas arrancan sendos conductos. Uno es el de admisión por el cual el motor aspira el aire y que generalmente posee un filtro y un silenciador. El otro conducto es el de escape, cuya finalidad es conducir los gases de la combustión hasta cierta distancia del motor.

convertir el movimiento rectilíneo alternativo del pistón, en movimiento circular continuo del cigüeñal o del volante. [12]

Puntos Muertos: Cuando el cigüeñal da una vuelta, por

ejemplo partiendo de A´ (fig. 10), se observa que el pistón pasa por dos posiciones extremas llamadas puntos muertos. Tomando como referencia la tapa del motor, al pasar la manivela por 0A´ el pistón pasa por A, o sea su posición más próxima de esa tapa. Ese punto lo llamaremos punto muerto interior (PMI).

Al seguir girando la manivela en el sentido indicado por la flecha, el pistón se desplazará hacia la derecha, de tal manera que al pasar la manivela por 0B´, el pistón habrá alcanzado su posición más alejada con respecto a la tapa del cilindro. A este punto se lo designa con el nombre de punto muerto exterior (PME). En algunos textos al PMI se lo llama punto muerto superior y al PME punto muerto inferior. Esta designación es correcta únicamente en el caso del motor vertical, pero cuando el motor es de cilindros inclinados, horizontales o invertidos deja de tener sentido. [12]

El PMI corresponde a la posición para la cual el pistón está más en el interior del cilindro, más cerca de la tapa, y el PME para aquella en que está más alejado de la tapa del cilindro.

Carrera: La distancia que recorre el pistón al pasar desde un

punto muerto al otro llamase carrera. De la figura 10 se desprende que el pistón va desde A hasta B, cuando el botón de la manivela pasa desde A´ hasta B´, es decir, mientras el cigüeñal da media vuelta. Como A´B´ es el diámetro de la circunferencia que describe el botón de la manivela, que, como se sabe, es igual a dos veces el radio de la misma (2R), se sigue que la carrera de un motor es también igual a dos veces el radio del codo (o cigüeña) del cigüeñal, o sea:

Cada vez que un motor da vuelta el pistón cumple dos carreras, es decir que partiendo, por ejemplo, del PMI vuelve al mismo punto. [12]

Velocidad del Pistón: Si el motor gira a razón de n vueltas por minuto en ese mismo tiempo el pistón habrá cumplido 2n carreras, y el espacio e recorrido será, si c se expresa en metros, igual a:

e =2 x n x c (m) [Ec. 2.13]

El espacio recorrido por segundo, o sea la velocidad 𝑣 del pistón, será 60 veces más pequeña desde que en un minuto hay 60 segundos. Entonces:

𝑣 = e

60

=

2 𝑥 𝑛 𝑥 c

60

=

𝑛 𝑥 c

60

(

𝑚

𝑠

)

[Ec. 2.14] Cilindrada: llamase cilindrada al volumen barrido por el pistón

cuando pasa desde uno a otro punto muerto. En la figura 8 la cilindrada será igual al volumen del cilindro cuyo diámetro es

D y cuya altura es la carrera c.

Como se sabe, la superficie de un círculo es igual a:

𝑆 = 𝜋 𝐷42 Ec. 2.15 Y el volumen de un cilindro es igual a la superficie de su base por su altura, ósea: [12]

𝑉𝑐 = 𝑆 𝑥 𝑐 = 𝜋 𝐷2

4 𝑥 𝑐 (𝑑𝑚

3) Ec. 2.16

2.8.2.2. Sistema de Inyección de Combustible:

Figura N° 8: Bomba de Inyección K-113 SCANIA

Fuente: Autor

Figura N° 9: Diagrama de Sistema de Inyección. [16]

motores de gasolina o gas natural. Estos motores llevan bomba de inyección y conjunto porta tobera (porta inyector). [11]

Las bombas de inyección en línea pertenecen a los sistemas de inyección convencionales, las cuales van instaladas junto al motor, y son accionadas por el mismo motor del vehículo. Cada cilindro está conectado a un elemento de la bomba que están dispuestos en línea, por eso se llama bomba en línea. El circuito de circulación, el combustible diésel sale del tanque aspirado por la bomba alimentadora, pasa a través del filtro, entra en la bomba de inyección y por medio del elemento se bombea para los diferentes cilindros del motor. La bomba alimentadora es la encargada de suministrar combustible al circuito bajo presión de aproximadamente 1 bar, garantizando el llenado por completo de los cilindros (elementos) de la bomba de inyección. [26]

Figura N° 10: Tipos de bombas de inyección Bosch [26]

Conjunto Porta Tobera: Los porta toberas son dispositivos

Figura N° 11: Despiece de un Porta Tobera [24]

Tobera o Inyector: El inyector es otro de los elementos muy

importantes del sistema de inyección, se le instala en el porta inyector directamente sobre la cámara o culata del cilindro y su misión fundamental es la de introducir el combustible en la cámara de combustión.

Las condiciones que debe satisfacer un inyector son las siguientes:

Que el combustible sea pulverizado en gotas de dimensiones convenientes.

El chorro de combustible debe distribuirse por todo el seno del aire.

No debe de producirse ni goteo ni fugas entre dos inyecciones. [12]

Figura N° 12: Despiece de un Porta Inyector [26]

2.8.2.3. Sistema de Admisión y Escape

Los sistemas de admisión y de escape llevan la mezcla del aire y combustible hasta el motor y dan salida a los gases quemados.

Figura N° 13: Sistemas de admisión y de escape [16]

A. Colector de Admisión: Es el conducto a través del cual

aire limpio en la cantidad y a la temperatura apropiada para una buena combustión.

Existen dos tipos de colectores de admisión: los colectores convencionales y los colectores de admisión variable siendo estos los más utilizados en la actualidad. La función principal de estos colectores de admisión variable es la de facilitar la entrada de aire a los cilindros en función del régimen al que esté funcionando el motor en ese preciso momento, de forma que éste se adapte y logre aumentar sus prestaciones.

[27]

Figura N° 14: Colector de admisión [28]

B. Colector de Escape: llamamos al entramado de tubos que

se unen a los conductos de escape en un lateral de la culata del motor, y se encargan de recibir los gases que resultan de la combustión para expulsarlos al exterior. Los gases de escape son canalizados hacia el catalizador, que actuará como filtro y luego los deslizará por el tubo de escape y el silenciador antes de que lleguen a la atmosfera. [28]

de fuerza y presión con que los gases son expulsados, mejorando el desplazamiento del vehículo en altas revoluciones. Si la calidad del colector no fuese la adecuada, las posibles fugas o desgastes provocarían perdidas en el rendimiento propulsor del motor. [28]

Figura N° 15: Colector de Escape [28]

2.8.2.4. Sistema de Lubricación

El sistema de lubricación debe de cumplir con las siguientes funciones:

o Disminuir el rozamiento: el contacto solido-solido genera desgastes prematuros en las piezas que están sometidas a fricción, generando una gran cantidad de calor. Además, al aumentar la fuerza de rozamientos entre dos piezas móviles, esta se opone al movimiento disminuyendo la potencia del motor.

o Refrigerar: el lubricante también tiene la capacidad de evacuar calor en piezas sometidas a mucha temperatura. Posteriormente, es enfriado en el radiador de aceite o en el cárter. Además, por el hecho de disminuir el rozamiento, el aceite está refrigerando al motor.

o Eliminar impurezas: el aceite transporta pequeñas partículas desprendidas de los elementos por desgaste, residuos carbonosos, polvo, llevándolas por los conductos del sistema de lubricación hasta el filtro, donde quedan retenidas y dejan de circular por el sistema para que no dañen a otros elementos.

o Proteger contra la corrosión: los lubricantes tienen propiedades anticorrosivas que pueden mejorarse con aditivos específicos con el fin de proteger de la corrosión a componentes metálicos y aleaciones que componen el motor y otro sistema que necesite ser lubricado. [29]

Figura N° 16: Sistemas de lubricación de un motor. [17]

2.8.2.5. Sistema de Refrigeración:

La refrigeración por líquido es el sistema generalizado que utilizan los automotores actuales. En este sistema, los cilindros y el bloque de cilindros constituyen una envoltura en cuyo interior circula el líquido de refrigeración. El líquido refrigerante circula igualmente por el interior de la culata a través de unos huecos (cámaras) previstos para el efecto.

al contacto con las paredes, después se dirige hacia el radiador, donde cede su calor al aire ambiente, para volver después al bloque de cilindros. [11]

Los componentes del sistema de refrigeración por líquido son:

A. La cámara de Agua: Formada por las cavidades del bloque

motor y la culata, por las cuales circula el líquido refrigerante. Rodean las partes que están en contacto directo con los gases de la combustión (cilindros, cámaras de combustión, asientos de bujías y guías de válvulas).

B. Radiador: La misión del radiador es enfriar el agua caliente procedente del motor. Está situado, generalmente, en la parte delantera del vehículo de forma que el aire incida sobre él durante su desplazamiento.

Figura N° 17: Radiador [18]

C. Ventilador o Electroventilador: El ventilador es el

regímenes en los que el empleo del ventilador no es necesario.

Figura N°18: Electroventilador [18]

D. Bomba de Agua: En el proceso de refrigeración, la

circulación es activada por una bomba que se intercala en el circuito, entre la parte baja del radiador y el bloque, obligando la circulación del líquido refrigerante (refrigeración forzada). La bomba de agua más usada es la de paletas de tipo centrífugo.

Figura N°19: Bomba de agua Fuente: Autor

E. Termostato: Es una válvula de doble efecto que permite que

de ésta sobre los 83º C. Si la temperatura baja de la indicada, el termostato se vuelve a cerrar, calentando el motor. [11]

Figura N°20: Termostato [11]

2.8.3. Sistema de Frenos:

Todos los vehículos autopropulsados disponen de un sistema de freno capaz de reducir la velocidad, detenerlo y mantenerlo en reposo. En vehículos pesados es normal la utilización de frenos de aire, los cuales son un medio seguro y adecuado para detener este tipo de vehículos.

2.8.3.1. Sistema de freno por aire comprimido: se divide en

un sistema de fuente y un sistema de control. El sistema de carga comprime, almacena y provee aire de alta presión al sistema de control así también como al sistema de frenado auxiliar adicional del vehículo. El sistema de carga, sus componentes:

Compresor de aire, es la fuente de energía para el sistema de frenos de aire. Generalmente está accionado por el motor del vehículo y acumula la presión de aire para el sistema de frenos de aire. El compresor toma aire filtrado, ya sea la presión atmosférica o de una presión incrementada, en algunos casos del turbo cargador del motor y lo comprime.

sistema y también para controlar el ciclo de purga del secador de aire.

Secador de aire, para quitar el agua y las gotas de aceite del aire.

Tanques de aire, para almacenar el aire que se va utilizar para la frenada del vehículo.

Válvula de seguridad, protege contra la presión excesiva en el sistema al ocurrir un mal funcionamiento de un componente del sistema de carga, por ejemplo, una línea bloqueada.

Válvula de retención sencilla, para mantener en una sola dirección el flujo de aire a los tanques.

Indicadores de baja presión, para alertar al conductor cuando un tanque tiene menos de la cantidad de aire disponible del que se había predestinado inicialmente. [32]

Figura N° 21: Circuito de sistema de carga [32]

Sistema de control, sus componentes:

A. Freno de servicio: Es el freno principal del vehículo y en

la mayoría de vehículos se acciona por pedal de pie.

Dispositivos de freno de servicio:

Tambor del freno. Los tambores de los frenos están

mediante pernos. El mecanismo de frenado se encuentra dentro del tambor. Para detener el vehículo, las zapatas son empujadas contra el interior del tambor. Esto provoca fricción, que disminuye la velocidad del vehículo (y genera calor). El calor que puede soportar un tambor sin dañarse depende de la fuerza que se aplique al freno y de cuánto se lo use. Demasiado calor puede hacer que los frenos dejen de funcionar.

Figura N°22: Tambor de freno

Fuente: Autor

Excéntrica del freno: Cuando se acciona el pedal de

Figura N°23: Esquema de los frenos de tambor [19]

Faja o Zapata de freno: Están formadas por chapas de

acero en forma de media luna y recubiertas en su zona exterior por los ferodos o forros de freno, que son los encargados de efectuar el frenado por fricción con el tambor. Los forros se unen a la zapata metálica por medio de remaches embutidos en el material hasta los ¾ de espesor del forro para que no rocen con el tambor, o bien pegados con colas de contacto. [30]

Figura N° 24: Zapata de freno [30]

Actuadores: los actuadores convierten la presión de

Figura N° 25: Actuador de freno [32]

Tensor de ajuste: Es el eslabón entre cámara del

freno o actuador y la excéntrica del freno. Su brazo es ajustado a la varilla de empuje con una horquilla y su lengüeta es instalada en la base de la excéntrica del freno. Transforma y multiplica la fuerza desarrollada por la cámara en un par de torsión, el cual aplica los frenos por medio de la excéntrica del freno. [32]

B. Freno de estacionamiento: en vehículos que cuentan con frenos de aire, los frenos de estacionamiento se aplican mediante una perilla de control en forma de rombo que se puede empujar o jalar, para aplicar el freno de estacionamiento se jala la perilla hacia afuera. En vehículos antiguos se aplica mediante una palanca. Siempre que se estacione, se usa el freno de estacionamiento.

2.8.3.2. Sistema de frenado Antibloqueo (ABS): Estos

sistemas usan sensores de velocidad de la rueda, válvulas modeladoras del ABS y una Unidad de Control Electrónica (ECU) para controlar ya sea cuatro o seis ruedas a más ruedas del vehículo.

El ABS es un sistema electrónico que comprueba y controla la velocidad de las ruedas durante el frenado y durante las situaciones de bloque de las mismas. El sistema opera con sistemas de frenos neumáticos y estándar. El sistema mejora la estabilidad y el control del vehículo al reducir el bloqueo de las ruedas durante el frenado.

El ECU recibe y procesa las señales recibidas de los sensores de velocidad de las ruedas. Al detectar el bloqueo de rueda, la unidad activa la válvula moduladora apropiada, y se controla la presión de aire. En el caso de una falla en el funcionamiento, se inhabilita el ABS en la rueda o ruedas afectadas, dicha rueda aún conserva los frenos normales, las demás mantienen la función del ABS.

Figura N° 27: Luz de advertencia ABS [33]

2.8.3.3. Frenos Auxiliares. Algunas de las ventajas de estos

sistemas son: reducción de la velocidad del vehículo con mayor seguridad, un mejor manejo y la estabilidad en descensos y desplazamientos más rápidos, menor consumo de combustible, menos desgaste de los frenos de servicios, reduce los costos operativos y mejora las condiciones ambientales. [34]

En realidad, los frenos auxiliares están totalmente separados del sistema de frenos de servicio. Pero sí, es cierto, ayudan al sistema de frenos de servicio, al menos en el sentido en que le ayudan a:

Disminuir la velocidad del vehículo.

Controlar al vehículo cuando quiere disminuir velocidad del mismo o cuando baja por una pendiente.

Evitar desgaste de los frenos de servicio.

Los frenos auxiliares se usan para disminuir la velocidad más no parar el vehículo. Le pueden proporcionar casi toda la potencia necesaria para bajar la velocidad del vehículo en cualquier situación de manejo.

1. Freno de Motor: El freno de motor es un sistema auxiliar

antes de la caja de cambios. Por lo tanto, la potencia de frenado depende de las Rpm (revoluciones por minuto) en la que está el motor y puede aumentar la potencia de frenado por la reducción de las marchas. Es del tipo mariposa, de presión dinámica, montado en el sistema de escape. Cuando se cierra la mariposa del freno de motor, el aire expulsado del cilindro del motor, en el cuarto ciclo (escape), es comprimido en el colector de escape, generando una contrapresión en el sistema de escape. Esto resulta en el frenado del motor y por lo tanto hace que el vehículo desacelere. El accionamiento de la mariposa del freno de motor es hecho por un cilindro neumático, a través de comando eléctrico.

Figura N° 28: Freno de motor

Retardador Hidrodinámico (Retárder o Intárder):

mediante el aceite que entra en el interior del rotor y el estator. El aceite que se encuentra en los compartimientos entre el rotor y el estator se mueve gracias a las palas del rotor, con lo que se crea un flujo de aceite de circuito cerrado entre la parte móvil y la parte fija del ralentizador. El aceite, al chocar contra las palas del estator, disminuye su velocidad, lo cual determina la frenada del rotor y, en consecuencia, del vehículo.

Figura N° 29: Retardador abierto

El retardador, cuando dispone de un circuito de aceite independiente y distinto de la caja de cambios, se denomina Retárder. Los retardadores que comparten el circuito de aceite con las cajas de cambios, se denominan Intárder.

Figura N° 30: Retárder Scania

2.8.4. Sistema de Transmisión

Es el conjunto de elementos que tiene la misión de hacer llegar el giro del motor hasta las ruedas motrices. Con este sistema también se consigue variar la relación de transmisión entre el cigüeñal y las ruedas. Esta relación se varía en función de las circunstancias del momento (carga transportada y el trazado de la calzada). Según como intervenga la relación de transmisión, el eje de salida de la caja de velocidades (eje secundario), puede girar a las mismas revoluciones, a más o a menos que el cigüeñal.Cuando el árbol de transmisión gira más despacio que el cigüeñal, se conoce como desmultiplicación o reducción y en caso contrario como multiplicación o sobremarcha. [11]

La disposición de los elementos del sistema de transmisión dependerá de la situación relativa que exista entre el motor y las ruedas motrices, el tipo de transmisión utilizado en la mayoría de autobuses, es motor delantero y tracción trasera donde las ruedas motrices son las traseras, y dispone de árbol de transmisión. [11]

A continuación se describen los elementos de transmisión:

Embrague:

Tiene como misión acoplar o desacoplar, a voluntad del conductor, el movimiento del motor al resto del sistema de transmisión. [11]

![Figura N° 4: Chasis Mercedes Benz O-500R [25]](https://thumb-us.123doks.com/thumbv2/123dok_es/7038899.313186/41.892.271.766.109.326/figura-n-chasis-mercedes-benz-o-r.webp)

![Figura N° 11: Despiece de un Porta Tobera [24]](https://thumb-us.123doks.com/thumbv2/123dok_es/7038899.313186/49.892.236.772.116.1156/figura-n-despiece-porta-tobera.webp)

![Figura N° 17: Radiador [18]](https://thumb-us.123doks.com/thumbv2/123dok_es/7038899.313186/54.892.225.767.90.1118/figura-n-radiador.webp)

![Figura N° 25: Actuador de freno [32]](https://thumb-us.123doks.com/thumbv2/123dok_es/7038899.313186/60.892.226.756.132.922/figura-n-actuador-freno.webp)