BIBLIOTECAS DEL TECNOLÓGICO DE MONTERREY

PUBLICACIÓN DE TRABAJOS DE GRADO

Las Bibliotecas del Sistema Tecnológico de Monterrey son depositarias de los trabajos recepcionales y de

grado que generan sus egresados. De esta manera, con el objeto de preservarlos y salvaguardarlos como

parte del acervo bibliográfico del Tecnológico de Monterrey se ha generado una copia de las tesis en

versión electrónica del tradicional formato impreso, con base en la Ley Federal del Derecho de Autor

(LFDA).

Es importante señalar que las tesis no se divulgan ni están a disposición pública con fines de

comercialización o lucro y que su control y organización únicamente se realiza en los Campus de origen.

Cabe mencionar, que la Colección de

Documentos Tec,

donde se encuentran las tesis, tesinas y

disertaciones doctorales, únicamente pueden ser consultables en pantalla por la comunidad del

Tecnológico de Monterrey a través de Biblioteca Digital, cuyo acceso requiere cuenta y clave de acceso,

para asegurar el uso restringido de dicha comunidad.

Evaluación del Nivel de Desempeño en el Scheduling Aplicando

la Metodología Seis Sigma-Edición Única

Title

Evaluación del Nivel de Desempeño en el Scheduling

Aplicando la Metodología Seis Sigma-Edición Única

Authors

Mónica Arroyo Calderón

Affiliation

ITESM-Campus Monterrey

Issue Date

2002-05-01

Item type

Tesis

Rights

Open Access

Downloaded

19-Jan-2017 04:16:34

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS

SUPERIORES DE MONTERREY

CAMPUS MONTERREY

DIVISIÓN DE INGENIERÍA Y ARQUITECTURA

PROGRAMA DE GRADUADOS EN INGENIERÍA

EVALUACIÓN DEL NIVEL DE DESEMPEÑO EN EL

SCHEDULING APLICANDO LA METODOLOGÍA

SEIS SIGMA

T E S I S

PRESENTADA C O M O REQUISITO PARCIAL

PARA OBTENER EL GRADO ACADÉMICO DE

MAESTRA EN CIENCIAS

ESPECIALIDAD EN SISTEMAS DE MANUFACTURA

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE

MONTERREY

CAMPUS MONTERREY

DIVISIÓN DE INGENIERÍA Y ARQUITECTURA

PROGRAMA DE GRADUADOS EN INGENIERÍA

de Monterrey

CAMPUS MONTERREY

EVALUACIÓN DEL NIVEL DE DESEMPEÑO EN EL SCHEDULING

APLICANDO LA METODOLOGÍA SEIS SIGMA.

TESIS

PRESENTADA COMO REQUISITO PARCIAL PARA OBTENER EL GRADO

ACADÉMICO DE:

MAESTRA EN CIENCIAS

ESPECIALIDAD EN SISTEMAS DE MANUFACTURA

POR:

MÓNICA ARROYO CALDERÓN

INSTITUTO TECNOLÓGICO Y DE ESTUDIOS SUPERIORES DE

MONTERREY

CAMPUS MONTERREY

DIVISIÓN DE INGENIERÍA Y ARQUITECTURA

PROGRAMA DE GRADUADOS EN INGENIERÍA

Los miembros del comité de tesis recomendamos que el presente proyecto de

tesis presentado por la Ing. Mónica Arroyo Calderón sea aceptado como

requisito parcial para obtener el grado académico de Maestra en Ciencias con

especialidad en

SISTEMAS DE MANUFACTURA

Comité de Tesis

Salvador García Lumbreras, Ph.D.

Asesor

Francisco Mireles Gaytán, M.C.

Sinodal

Benjamín Pulido Córdoba, M.C.

Sinodal

Felipe D. Castro Ugalde.

Sínodal

Aprobado por:

Federico Viramontes Brown, Ph.D.

DEDICATORIA

A mis padres Odilón Nicolás Arroyo Flores y Alba Antonia Calderón Trevińo por

haberme dado la oportunidad de elegir mi camino, por orientarme y amarme. Por

enseńarme el valor de los sueńos y la importancia de buscar la felicidad con lo que

me ha dado la vida.

A mi hermana, Alba Alejandra Arroyo Calderón por ser la amiga incondicional con

quien he compartido los momentos más importantes de mi vida. Bita, no importa a

donde me encuentre, te llevo en mi corazón todos los días.

A mi esposo, Carlos Felipe Ponce Vázquez por ser el hombre que llena mi vida de

ilusiones, de ganas de luchar por un futuro juntos. Gracias por aparecer en mi

camino, por tu amor, comprensión y entrega.

A mi hija, quien todavía no nace pero que con su existencia ha venido a pintar mis

AGRADECIMIENTOS

A Dios, por permitirme nacer en una familia en donde el amor y el respeto siempre

han sido lo más importante, por iluminar mi camino y darme la oportunidad de

compartir mi vida con personas maravillosas.

A mi asesor, el Dr. Salvador García Lumbreras por su paciencia, su comprensión y

todo el apoyo que me dio para seguir adelante. Gracias por compartir conmigo su

experiencia, me siento orgullosa de haber sido alumna y tesista suya.

A mis sinodales Francisco Míreles Gaytán, Felipe D. Castro Ugalde y Benjamín Pulido

Córdoba porque con sus valiosas aportaciones y comentarios enriquecieron mis

conocimientos y el contenido de esta tesis.

CONTENIDO

Introducción 2

Capítulo 1

1. INTRODUCCIÓN A LA TEORÍA DEL SCHEDULING 6

1.1. Conceptos básicos 8

1.1.1. żQué es scheduling? 8

1.1.2. Niveles de scheduling 11

1.1.3. Definiciones 13

1.2. Historia 20 1.2.1. Evolución en los métodos de solución 20

1.1.1.1. Métodos tradicionales 20 1.1.1.2. Métodos contemporáneos 22

1.3. Métodos de evaluación 23

Capítulo 2

2. INTRODUCCIÓN A SEIS SIGMA 25

2.1. Historia 25 2.1.1. Motorola 25 2.1.2. Allied Signal 26 2.1.3. General Electric 27 2.2. Conceptos básicos 29

2.2.1. Definiciones 29

2.2.1.1. ¿ Qué es Seis Sigma ? 29

2.2.1.2. Definición estadística de Seis Sigma 30

2.2.2. Nivel sigma o nivel de calidad sigma 32

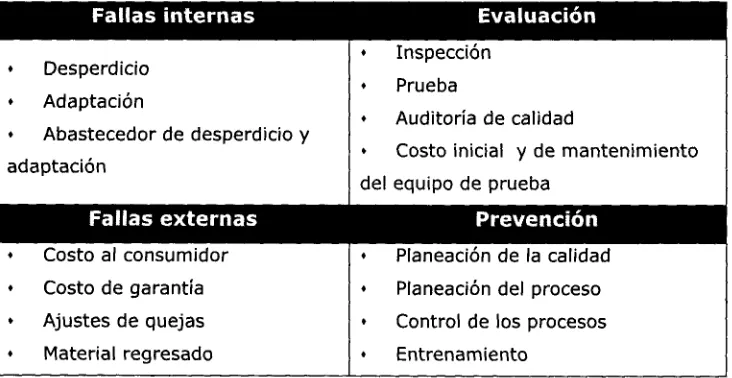

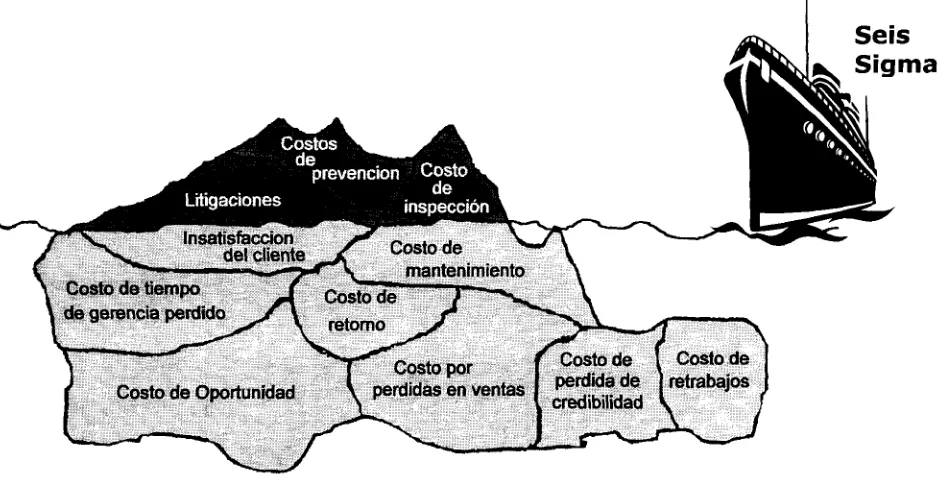

2.2.3. El costo de la calidad 34 2.2.4. Métricas Seis Sigma 37

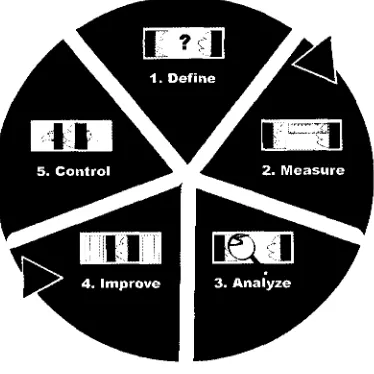

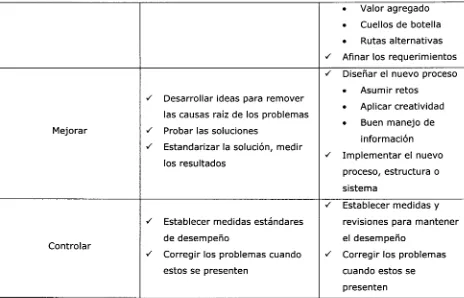

2.3. Modelo de mejoramiento DMAIC 41

Capítulo 3

3. SEIS SIGMA COMO MÉTODO DE EVALUACIÓN PARA EL SCHEDULING... 44

3.1. Metodología para la implementación de Seis Sigma 44

3.1.1. Descripción 44 3.1.1.1. Etapa 1. Identificación de los procesos y clientes claves 45

3.1.1.2. Etapa 2. Definir los requerimientos del cliente 48

3.1.1.3. Etapa 3. Medir el desempeńo actual 50 3.1.1.3.1.Modelo para la implementación de un sistema de medición 52

3.1.1.3.2.Sistema de medición basada en defectos 55 3.1.1.4. Etapa 4. Priorizar, analizar e implementar las mejoras 58

3.1.1.5. Etapa 5. Expandir e integrar el Sistema Seis Sigma 62

3.2. Aplicación especifica de la metodología Seis Sigma al Scheduling.. 65

3.2.1. Alcances de la investigación 65

3.1.1.1. Descripción y mapeo del proceso 66 3.1.1.2. Definición de los requerimientos del cliente (CTQ's) 67

3.1.1.3. Medición del desempeńo actual y nivel sigma de calidad 68

Capítulo 4

4. EVALUACIÓN DEL NIVEL DE DESEMPEÑO EN EL SCHEDULING EN UNA

EMPRESA DE MANUFACTURA 71

4.1. Planteamiento del problema 71

4.2. Propuesta de solución 73

4.3. Descripción y mapeo del proceso 74 4.3.1. Descripción de la empresa 74 4.3.2. Definición de los clientes claves 74 4.3.3. Descripción del proceso a analizar 75

4.3.4. Nivel de producción diaria 79 4.4. Definición de los requerimientos del cliente (CTQ's) 80

4.5. Medición del desempeńo actual y nivel sigma de calidad 81

4.5.1. Niveles de servicio para clientes internos (Stock) 81 4.5.2. Niveles de servicio para clientes externos (FO's) 82 4.5.3. Cálculo de DPMO's y nivel de calidad sigma 82

Capítulo 5

5. CONCLUSIONES. 86

5.1. Resultados de la investigación 86

5.2. Conclusiones finales y recomendaciones 87

5.3. Trabajo a futuro 91

ANEXOS 93

I n t r o d u c c i ó n

Hoy en día, żqué es lo que hace a una organización más exitosa que otra?

Cuestionamientos como este se han formulado desde el inicio de la era industrial, la

respuesta casi siempre ha sido: la capacidad de evolución y cambio.

Debido a las nuevas tecnologías y mejoramiento en la infraestructura de

comunicación, resulta difícil permanecer indiferente ante las tendencias mundiales de

globalización y competencia en las que se desarrollan los negocios del siglo XXI.

Por mucho tiempo la preocupación principal de las empresas fue la de contar con

artículos de bajo costo, esa era la manera en que competían y ganaban mercado. Lo

importante era ofrecer al cliente productos baratos y tenerlos disponibles en

cualquier momento.

Hasta hace algunos ańos la ventaja competitiva por excelencia fue la calidad, se

encontró que al estandarizar los procesos y tener control sobre las variables críticas

era posible reducir la variabilidad. Al mismo tiempo comenzó a darse importancia a

la satisfacción del cliente, no sólo era necesario competir en precio sino también con

artículos que llenaran las expectativas de quien los estaba adquiriendo. Muchas

empresas cambiaron exitosamente su antigua manera de hacer las cosas para

asegurarse un lugar en el mercado, algunas otras menos afortunadas tuvieron que

pagar cara su falta de visión.

Hoy en día la calidad no es más una ventaja competitiva, de la misma manera

que lo fue el precio en una época, se ha convertido en una necesidad inherente

dentro de las organizaciones. Debido a los cambios que suceden en el panorama

económico mundial, a la expansión de los mercados y a la globalización de los

productos, las empresas buscan nuevas herramientas y métodos que les ayuden a

incrementar sus niveles de eficiencia y productividad.

Una de las herramientas que ha sido aplicada con éxito por varias organizaciones

en los últimos ańos, es la metodología Seis Sigma. Mikel Harry, uno de sus

mejorar drásticamente sus procesos, gracias al diseńo y monitoreo constante de sus

actividades de negocio, buscando minimizar los desperdicios y la utilización de

recursos, al mismo tiempo que se incrementa la satisfacción del cliente". [Mikel,

2000]

Seis Sigma, a diferencia de otros programas de control de calidad cuyo objetivo

es la detección y corrección de defectos, tiene una visión mas amplia: busca que los

defectos no aparezcan en primera instancia.

Han sido varias las empresas que adoptan la filosofía Seis Sigma a lo largo de

toda la organización, desde los procesos más básicos como manufactura y

producción, hasta los que atańen directamente a la mercadotecnia y comercialización

del producto.

Uno de los principios básicos de Seis Sigma es la caracterización de los procesos,

resulta de vital importancia entender como se hacen las cosas antes de intentar

cambiarlas. De ahí la utilidad de contar con medidas y estándares que ayuden a dar

una idea clara de donde nos encontramos y hacia donde estamos avanzando.

En sus primeros ańos, Seis Sigma tuvo amplia aceptación en las empresas

manufactureras que buscaban reducir los costos de producción. Se identificaban

fuentes de variabilidad en cada proceso y se aplicaban herramientas estadísticas

además para eliminar los defectos. Se sabe que para una implantación exitosa de

Seis Sigma, todas las áreas posibles dentro de la organización deberán involucrarse.

Grandes esfuerzos e investigaciones se han realizado con tales propósitos.

Se ha encontrado que muy particularmente en el área de la planeación de la

producción {scheduling) existen deficiencias en cuanto a metodologías para evaluar o

medir la eficiencia {performance) del scheduling por lo que resulta difícil saber con

exactitud cuando se está realizando de manera óptima la planeación de recursos

dentro de la línea de producción.

Los estándares para medir la eficiencia del scheduling puede variar de acuerdo a

la actividad económica en cuestión, por lo que resulta difícil decidir cuando se está

I. Problemática (Planteamiento inicial).

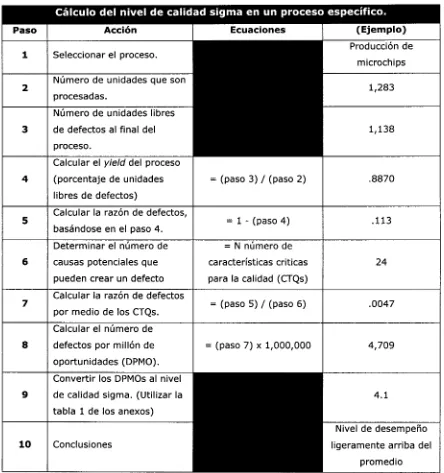

Desde sus inicios Seis Sigma estuvo orientada a la detección de áreas de

oportunidad y a la mejora de procesos. Una de sus métricas principales es el número

de defectos por millón de oportunidades (DPMO's), de acuerdo a este número se

ubica el proceso en un nivel de desempeńo {performance) que puede ir de 1 a 6a.

Siendo 6CT el índice más cercano a la perfección o cero defectos.

De ahí nuestro interés de aplicar la filosofía Seis Sigma como una metodología de

evaluación para el scheduling, siendo que como se explicará más adelante no se

tiene una manera estandarizada de evaluar el scheduling actualmente.

Esto se debe principalmente a las diferencias que existen entre las empresas y

aún entre los procesos de una misma organización. Tal vez pueda realizarse una

evaluación de acuerdo a ciertos parámetros, pero resultará muy difícil intentar

comparar los resultados con procesos similares, puesto que cada uno tiene sus

propias variables y particularidades.

II. Objetivos de la investigación.

El objetivo principal de esta investigación es:

Realizar un diagnóstico del nivel de desempeño en el scheduling, aplicando la metodología Seis Sigma considerando los siguientes parámetros: nivel de satisfacción del cliente y tiempo de entrega.

También se buscará aplicar la filosofía Seis Sigma como método para evaluar el

nivel de desempeńo del scheduling para una línea de producción en una empresa de

manufactura.

III. Justificación de la investigación.

La calidad es un término cada vez más utilizado en el ámbito industrial, pero como

de artículos defectuosos. Esto podría lograrse con inspecciones en cada etapa del

proceso de producción, solución que lleva a incurrir en costos y tiempo extra. Ahora

lo que se busca es tratar de que estos defectos no ocurran en primera instancia, es

por eso que varias empresas han adoptado la filosofía Seis Sigma, cuyo objetivo

principal es tener precisamente cero defectos.

Seis Sigma centra su atención en los procesos y en la manera en que éstos se

realizan, además de hacer un énfasis en la importancia del cliente dentro del

rediseńo y mejoramiento de los procesos.

Pero antes de saber que es lo que debe mejorarse en un proceso, deberá

realizarse un análisis y seguir una metodología que llevará de manera ordenada a la

solución del problema.

Esta investigación ayudará a encontrar el nivel de desempeńo en el scheduling,

siendo este uno de los procesos claves dentro de una organización. Este nivel podrá

ser en sí mismo, sin tener la necesidad de ser comparado con el de otro proceso, un

indicador de que tan bien o que tan mal se están haciendo las cosas, esto permitirá a

su vez encontrar las áreas de oportunidad para el posible desarrollo de proyectos de

mejora.

IV. Metodología de la investigación

a) Desarrollo del marco teórico: Se realizará una investigación sobre la teoría del

scheduling y Seis Sigma. Se explicarán los conceptos generales, antecedentes,

historia, etc. El objetivo de esta parte de la investigación será el de ilustrar

ampliamente los dos términos que se estarán tratando. Será importante incluir

estudios previos sobre el tema en cuestión.

b) Desarrollo de un caso práctico: El objetivo es aplicar la metodología propuesta a un problema real de la industria. Que para efectos de esta investigación, se

realizará en la línea de producción de una empresa de manufactura. Los datos de

Capítulo 1

1. INTRODUCCIÓN A LA TEORÍA DEL SCHEDULING

Cincuenta ańos atrás, mientras las grandes organizaciones se preocupaban por

tener grandes almacenes llenos de productos terminados listos para su

comercialización y de contar con líneas de producción capaces de fabricar artículos

en masa a gran velocidad; los japoneses comenzaron a poner atención en el uso de

sistemas que los ayudarían a mejorar la productividad de sus empresas, introdujeron

la utilización de conceptos como: justo a tiempo (JIT por sus siglas en inglés), alta

calidad en los productos, disminución en los tiempos de procesamiento y flexibilidad

de los sistemas.

Fueron ellos quienes se percataron que más importante que ofrecer al cliente

artículos de producción en masa, era brindarles un excelente servicio que se

traduciría en: alta calidad, bajo costo y variedad en los productos. Este nuevo

enfoque, aumentó la importancia del scheduling como estrategia competitiva. En los

viejos tiempos, antes de la utilización del JIT era razonable tener grandes cantidades

de trabajo en proceso (WIP) e inventarios de seguridad de producto terminado; se

buscaba que éstos absorbieran los errores del scheduling y otros problemas de

distribución. [Morton, 1993]

Debido a los cambios en las necesidades de los clientes y a la rápida

obsolescencia de los productos, se tuvo que invertir en la investigación e

implementación de técnicas que ayudarían a las organizaciones a eliminar estos

inventarios.

Por ello comenzó a dársele importancia a la planeación y asignación de recursos

en una línea, algunas de las razones más significativas que se encontraron para

invertir en aumentar la confiabilidad y eficiencia del scheduling, fueron:

a) Satisfacer los deseos del cliente en cuanto a la mejora en el seguimiento de las

órdenes y menores tiempos de entrega.

b) Aumentar la capacidad de aprendizaje para eliminar defectos.

c) La creciente complejidad y rápida obsolescencia de los productos.

e) Reacciones flexibles ante problemas de emergencia en el piso.

f) Rápida detección de variaciones en la calidad de los productos y de la fuente

exacta de defectos.

Recientemente, al reducir los inventarios de trabajo en proceso (WIP) entre

estaciones, se hizo más complejo el análisis de los sistemas y por consiguiente la

realización del scheduling. Ya no resulta suficiente contar con personas expertas en

el área, ahora se necesitan herramientas que ayuden a desempeńar mejor esta

tarea.

Esta es la razón por la cual en los últimos ańos hayan aparecido los siguientes

enfoques cuyo propósito es cambiar la manera de hacer el scheduling:

a) Mejorar los métodos de entrenamiento para los responsables del scheduling en la

línea de producción.

b) Desarrollar y utilizar "sistemas expertos" que imiten el comportamiento humano.

c) Realizar modelos matemáticos de los sistemas.

d) Utilizar sistemas híbridos que combinen las áreas más fuertes de cada uno de los

enfoques mencionados anteriormente.

Cada una de estas tendencias ha demostrado tener sus ventajas y limitaciones, a

veces es más conveniente confiar en el sentido común de una persona experta

aunque su visión esté determinada por la capacidad humana; otras será mejor

utilizar métodos computaciones o matemáticos que tratarán de modelar el sistema

con toda su complejidad aunque esto signifique la utilización de grandes cantidades

de recursos computaciones y tiempo de simulación.

Pero siendo cual sea el enfoque con el que se ataque el problema del scheduling,

no deberá perderse la certeza que éste es uno de los pilares de toda actividad

económica. Dicho de manera más general, scheduling se refiere al proceso de

organizar, elegir y programar la utilización de recursos que llevaran al cabo las

actividades necesarias para la producción de bienes, al tiempo que satisface un gran

1.1. C o n c e p t o s básicos

1.1.1. żQué es scheduling?

Scheduling es un término utilizado por varias disciplinas económicas y aunque

para cada una de ellas tiene un significado un poco distinto, en general se refiere a la

coordinación y control de actividades, incluyendo la óptima planeación de recursos

dentro de un sistema.

El término schedule, proviene del latín en donde significa "una pequeńa hoja

de papel" y del francés que lo define como "pergamino, nota o factura". Ambas

raíces denotan la importancia de documentar, es decir realizar el schedule en papel.

A lo largo del tiempo varias definiciones de schedule se han sucedido, en 1936 un

diccionario lo cita como: "una lista; un catálogo; un inventario; un horario; una

clasificación". En 1958 aparece como " una lista del tiempo en que ciertas

actividades deben llevarse a cabo; un plan de tiempo para un proyecto; una lista de

detalles". [O'Brien, 1969]

El término schedule ha adoptado diferentes significados de acuerdo a las

necesidades de la época, pero en todos se resalta la importancia de la asignación y

del tiempo. Recientemente se tiene una definición más general y ampliamente

difundida dentro del ámbito académico: "scheduling se refiere a la asignación de

recursos limitados a ciertas tareas en un tiempo determinado, es un proceso de toma

de decisiones que tiene como meta la optimización de uno o más objetivos. [Pinedo,

1995]

Las tareas y recursos a los que se refiere Pinedo, pueden tomar varias

formas; los recursos pueden tratarse de máquinas en una planta, pistas en un

aeropuerto, trabajadores en una construcción o hasta unidades de procesamiento en

una computadora. De igual manera, las tareas pueden ser operaciones en una línea

de producción, despegues y aterrizajes, estatus dentro de una construcción o la

ejecución de programas de computadora.

Cada tarea puede tener un distinto nivel de prioridad, tiempo de

alcanzar un objetivo, ya sea la optimización del tiempo de proceso, la minimización

de tareas completadas después de la fecha de entrega, etc.

Como se mencionó con anterioridad, el scheduling es utilizado en diversas

actividades, éste existe en casi todos los sistemas de producción y manufactura, en

la distribución y el transporte; y en general en todas las industrias que necesiten

asignar recursos a tareas específicas. [Pinedo, 1995]

Dentro de un ambiente de manufactura, el scheduling juega un papel especialmente

importante, no sólo por lo que implica en sí mismo, sino por la interacción que tiene

con las demás funciones dentro de la organización.

El scheduling de una estación específica tiene que interactuar con el proceso

de la planeación de la producción que se ocupa de la planeación tanto a mediano

como a largo plazo de toda la organización. Este proceso a su vez toma en

consideración niveles de inventarios, pronósticos y requerimientos de recursos; todo

esto con la finalidad de optimizar la mezcla de productos en cada estación y la

asignación de recursos a largo plazo. De igual manera, el scheduling se ve afectado

por lo que sucede en la línea de producción, muchas veces eventos inesperados

como fallas en la maquinaria o cambios en el tiempo de procesamiento tienen

grandes impactos en él. [Pinedo, 1995]

Con el propósito de entender la interacción de las distintas funciones en una

organización, se muestra a continuación un diagrama en donde se representa el flujo

Plan de producción,

master scheduling f Órdenes,

Plan de producción, master scheduling

demandas pronosticadas

Condición de capacidad

>

Cantidades, fechas de entrega

f

Requerimientos de materiales,

planeación, Requerimientos

Requerimientos de materiales,

planeación, Requerimientos

Requerimientos de materiales,

planeación, de materiales.

Planeación de capacidades. Restricciones

del scheduling Órdenes de compra,

fecha efectiva.

> f

Scheduling y

Desempeńo del schedule

rescheduling

Desempeńo del schedule

>

Schedule Scheduling

detallado

Despachador Despachador

Condición de las compras Condición de las compras

Administración del piso de compras

Administración del piso de compras

>

Colección de datos

>

Programación de trabajos

f

[image:19.612.81.526.88.564.2]Piso de compras

1.1.2. Niveles de scheduling

Cuando se habla de scheduling, sabiendo que su definición envuelve un

conjunto de actividades a ser óptimamente programadas, puede surgir la

interrogante de cuándo estas actividades serán consideradas como un conjunto o

individualmente dentro de la programación. Morton y Pentico definen tarea {job)

como la actividad o conjunto de actividades intermedias que permitan la terminación

de un producto, es decir que envuelvan el proceso completo y que deriven en un

beneficio económico.

La misma interrogante podría surgir con los recursos a ser utilizados, por

ejemplo żCuándo un conjunto de máquinas es considerado como un recurso

individual y cuándo es considerado como varios?.

Un recurso implica que para su utilización no habrá que tomar más de una

decisión, de igual manera solo tendrá una sola fila de productos esperando a ser

procesados. Para citar un ejemplo, digamos que una máquina es por definición un

recurso. Pero si se tienen dos máquinas idénticas podrán considerarse un solo

recurso si se tiene una fila de productos que requieran para su siguiente proceso a

cualquiera de las dos máquinas, a la que este disponible en ese momento. Pero si

por el contrario, cada máquina realiza una operación diferente y cada una tiene una

fila de productos en proceso, entonces deberán ser consideradas como recursos

independientes.

Para los problemas que tienen múltiples recursos, una actividad o conjunto de

actividades tendrá varias opciones para completar su proceso. Estas distintas

opciones son conocidas como rutas.

Dependiendo del número de actividades y recursos a programar, existen

distintos niveles de scheduling dentro de una organización. Para su estudio y debido

a que envuelven diferentes horizontes de tiempo, deberán considerarse diferentes

variables; es importante encontrar sus similitudes pero también tener en cuenta que

el impacto que tendrán dentro de la empresa es diferente. A continuación se muestra

una tabla (Tabla 1.1) ilustrando los diferentes niveles de scheduling dentro de una

Horizonte Nivel Ejemplos

de tiempo

1. Planeación a largo plazo Expansión de la empresa, layout y diseńo

de la planta. 25 ańos

2. Planeación a mediano plazo Producción, logística. 12 ańos

3. Planeación a corto plazo Requerimientos, órdenes de compra,

establecimiento de fechas de entrega. 36 meses

4. Scheduling Ruteo, balanceo de líneas, tamańo de lotes. 26 semanas 5. Scheduling y control

reactivos

Trabajos urgentes, retraso en materiales,

[image:21.612.77.524.69.241.2]descompostura de máquinas. 13 días

Tabla 1.1 Niveles de scheduling. [Morton, 1995]

En la planeación a largo plazo las tareas a ser programadas se refieren al

diseńo y ubicación de plantas, almacenes, departamentos, líneas de producción, etc.

Mientras que los recursos son capacidades financieras, ingeníenles y administrativas.

En este tipo de planeaciones lo más importante es pronosticar con certeza las

consecuencias de las decisiones tomadas. Usualmente la manera más común de

atacar este tipo de problemas, es considerar los posibles escenarios y evaluar el

impacto de cada uno de ellos.

En la planeación a mediano plazo, los problemas más comunes son los

relacionados con la capacidad de reconfiguración, siendo que no se tratan con

horizontes de tiempo tan largos como en el nivel uno lo más importante en este tipo

de programación no son las proyecciones sino la capacidad de lidiar con los cambios

inusitados en los recursos.

El nivel 3 envuelve principalmente la planeación de los requerimientos de

materiales (MRP), órdenes de compra y fechas de entrega. Generalmente tiene

como datos de entrada la planeación realizada en el nivel 2, además de una

proyección estadística sobre el comportamiento de las órdenes. Con estos datos se

realiza lo que se conoce como programa maestro {master schedule) que no es más

que la planeación de lo que se necesita producir por producto, cantidad y período de

Uno de los puntos más importantes a considerar dentro la planeación es la

relevancia de contar con una programación dinámica, es decir que pueda adecuarse

rápidamente a los cambios que pudieran presentarse en el piso de producción, la

oferta y precios en las materias primas, gustos del cliente, etc.

El nivel 4, que considera un horizonte de tiempo de entre 2 y 4 semanas,

recibe como datos de entrada algunos parámetros obtenidos en el nivel anterior.

Estos son: tiempos entre llegadas, fechas de entrega, cantidades y actividades a

completar. Este tipo de scheduling es revisado constantemente, y pesar de tener

como guía el programa maestro de producción deberá ser altamente reactivo ya que

tendrá que lidiar constantemente con los problemas inesperados que suceden el la

línea de producción.

Por último en el nivel 5, se tratará con las emergencias de último momento y

con aquellos problemas que por algún motivo fueron ignorados en el nivel 4. Este

tipo de planeación buscará dar solución a fallas en máquinas, defectos o retrasos en

materiales, etc.

1.1.3. Definiciones

Es importante aclarar que a lo largo de esta investigación se utilizarán

modelos determinísticos del scheduling. Por lo que la nomenclatura y definiciones

listadas a continuación corresponderán a los conceptos básicos utilizados en los

problemas de scheduling para este tipo de modelos.

Para los problemas de scheduling se considera un número finito de trabajos y

de máquinas. El número de trabajos será denotado por la letra n y el número de

máquinas por la letra m. Usualmente, el subíndice j se refiere a los trabajos,

mientras que el subíndice /' se refiere a las máquinas.

Si un trabajo requiere un número determinado de operaciones, entonces la

combinación (i, j) se referirá a la operación del trabajo y en la máquina /.

Tiempo de procesamiento (p¡j): Representa el tiempo de procesamiento para el

para el t r a b a j o ; no depende de la máquina o si el t r a b a j o s o l o puede ser procesado

en la máquina dada.

Fecha efectiva (r,): Es el tiempo en el que el trabajo llega al sistema, es decir el

tiempo más corto en el puede empezar a ser procesado el trabajo

Fecha de entrega (d)): Representa la fecha comprometida para entregar el

producto al cliente, es decir el tiempo en el que se completa un trabajo. Es permitido

terminar un trabajo después de su fecha de entrega, pero se incurre en una falta o

penalti.

Deadline: Fecha de entrega que debe cumplirse sin demoras.

Peso (wj): Es un factor de prioridad que denota la importancia relativa del trabajo j

en comparación con otros trabajos dentro del sistema. Por ejemplo, un peso puede

ser representado por el costo actual de mantener el trabajo dentro del sistema. Este

costo puede estar relacionado a un costo por mantener inventarios.

Un problema de scheduling se representa de la siguiente manera: ct | B | y • El campo

a describe la configuración de las máquinas utilizadas y tiene una sola entrada. El

campo p provee algunos detalles sobre las características del proceso y puede

contener una, varias o ninguna entrada. El campo y indica el objetivo a ser

minimizado.

A continuación se muestran algunos ejemplos para el campo a :

Una sola máquina (1): Es el caso más simple de todos y se toma como base para

explicar otros más complicados.

Máquinas idénticas en paralelo (Pm): Se tienen m máquinas idénticas en

paralelo. El trabajo j requiere una sola operación y ésta puede ser realizada en

cualquiera de las m máquinas o a cualquiera que pertenezca a un subgrupo de

máquinas dado. Si el trabajo j no puede ser procesado en cualquier máquina, pero si

en alguna que pertenezca a un subgrupo (A/,), entonces tendrá que especificarse Mˇ

Máquinas en paralelo con diferentes velocidades (Qm): Se tienen m máquinas

en paralelo cada una con distintas velocidades; la velocidad de la máquina / se

denota por vˇ. El tiempo p/ ? que el trabajo j pasa en la máquina / es igual a p/vˇ, esto

es asumiendo que el trabajo es procesado solamente en la máquina /'. Esta

configuración también se conoce como máquinas uniformes. Si todas las máquinas

tienen la misma velocidad, esto es v, = 1 para toda /', y pˇj = pˇ, entonces la

configuración es idéntica a la explicada en el punto anterior.

Máquinas distintas en paralelo (Rm): Esta configuración es una generalización

del punto anterior. Se tienen m máquinas diferentes en paralelo. La máquina i

procesa el trabajo a una velocidad vˇj. El tiempo pn que el trabajo j pasa en la

máquina /' es igual a p/vˇj. Si las velocidades de las máquinas son independientes a

los trabajos, esto es vˇj = vˇ para toda / y j, entonces la configuración es idéntica al

punto anterior.

Flow shop (Fm): Se tienen m máquinas en serie. Cada trabajo tiene que ser

procesado en cada una de las m máquinas. Todos los trabajos tienen la misma ruta,

es decir tienen que ser procesados primero en la máquina 1, luego en la máquina 2 y

así sucesivamente. Después de completar el trabajo en una máquina, este se une a

la fila de espera de la siguiente máquina. Generalmente, se asume que todas las filas

operan bajo la disciplina primeras entradas primeras salidas (PEPS). Si se está

trabajando bajo PEPS, en el campo p deberá escribirse prmu, de permutación.

Flexible flow shop (FFs): Ésta es una generalización de las configuraciones: flow

shop y máquinas paralelas. En lugar de m máquinas en serie se tienen s estados en

serie, con un número determinado de máquinas en paralelo en cada estado. Cada

trabajo debe ser procesado primero en el estado 1, después en el estado 2 y así

sucesivamente. El estado funciona como un banco de máquinas en paralelo; en cada

estado el trabajo j requiere solo una máquina y generalmente los trabajos pueden

ser procesados en cualquier máquina. Las filas entre los estados operan bajo la

disciplina PEPS.

Open shop (Om): Se tienen m máquinas. Cada trabajo tiene que ser procesado en

cada una de las m máquinas. Sin embargo, algunos de los tiempos de procesamiento

Job shop (Jm): Teniendo m máquinas, cada trabajo cuenta con su propia ruta a seguir. Deberá hacerse una distinción para cuando un trabajo visita una máquina

una sola vez y cuando la visita varias veces. Para este caso, el campo p se deberá

escribir recrc para denotar recirculación.

Las restricciones de procesamiento se especifican en el campo p, algunas de estas

son:

Fecha efectiva (/j): Si este símbolo está presente en el campo p, el trabajo j no

podrá comenzar su procesamiento antes de la fecha efectiva ry. Si ry no aparece en el

campo p, el procesamiento del trabajo j puede iniciar en cualquier tiempo. A

diferencia de la fecha efectiva, la fecha de entrega no se especifica en este campo. El

tipo de función objetivo brindará suficiente información para saber cuando hay

fechas de entrega y cuando no.

Tiempo de setup dependiente de la secuencia (sjk): Representa el tiempo de

setup ente los trabajos j y k, dependiente de la secuencia, sok denota el tiempo de

setup para el trabajo k si este es el primero en la secuencia, mientras que s]0 denota

el tiempo de limpieza después de realizado el trabajo j , si este es el último de la

secuencia (de esta manera, se entiende que s0k y sj0 deberán ser cero). Si el tiempo

de setup entre los trabajos j y k depende de la máquina, entonces deberá incluirse el

sufijo /', esto es siJk. Si sjk no aparece en el campo p, entonces se asumirá que todos

los tiempos de setup son cero o independientes de la secuencia, en cuyo casi estos

podrán ser sumados a los tiempos de proceso.

Preemptions (prmp): Esto implica que no es necesario mantener un trabajo en la máquina hasta su terminación. Se permitirá interrumpir el procesamiento de un

trabajo en cualquier momento y poner otro es su lugar. No se pierde la cantidad de

procesamiento que el trabajo ya ha realizado, por lo que cuando se coloca el trabajo

en la máquina (o en otra similar, tratándose de máquinas en paralelo) solo

necesitará concluir el resto del procesamiento.

Restricciones de precedencia (prec): Esto puede aparecer en las configuraciones

de máquinas paralelas o en una sola máquina que requieran que uno o más trabajos

trabajo tiene al menos un predecesor y un sucesor, la restricción se refiere a una

cadena. Si cada trabajo tiene por lo menos un sucesor, la restricción se refiere a una

entrada. Si cada trabajo tiene por lo menos un predecesor, la restricción se refiere

por lo menos a una salida. Si no aparece prec en el campo p, los trabajos no tienen

restricción de precedencia.

Interrupciones (brkdwn): Las interrupciones en las máquinas indican que éstas

no están disponibles todo el tiempo. Se asume que sean fijos los períodos en los que

las máquinas no están disponibles (por ejemplo debido a cambios de turno o

mantenimiento). Si se tienen varias máquinas idénticas en paralelo, el número de

máquinas disponibles en cualquier tiempo es una función del tiempo, esto es m(t).

Restricciones de elegibilidad de máquina (Mj): Esta opción aparece sólo cuando

se tiene una configuración de máquinas en paralelo (Pm). Cuando Mˇ está presente,

no todas las máquinas pueden procesar el trabajo j. Mj denota el conjunto de

máquinas que pueden procesar el trabajo j. Sí Mj no aparece en el campo p, el

trabajo j puede ser procesado en cualquiera de las m máquinas.

Permutación (prmu): La restricción que deberá aparecer en la configuración de

flow shop es que las filas enfrente de cada máquina, operan bajo la disciplina PEPS.

Esto implica que el orden (o permutación) en el cual los trabajos pasan a través de la

primer máquina deberá mantenerse a lo largo de todo el sistema.

Bloqueo (block): Este fenómeno puede ocurrir en la configuración flow shop. Si un

flow shop tiene in buffer de tamańo limitado entre dos máquinas sucesivas, puede

suceder que cuando el buffer se encuentre lleno no se permita a la máquina

siguiente soltar un trabajo ya terminado. Este fenómeno se conoce como bloqueo: el

trabajo terminado tiene que permanecer en la máquina siguiente previniendo que la

máquina procese otro trabajo. Cuando se tiene esta opción en el campo b, se asume

que las máquinas operan bajo PEPS, es decir se permite la permutación.

Noespera (nwt): Este fenómeno también ocurre en los flow shops. Los trabajos no

podrán esperar a ser procesados entre dos máquinas sucesivas. Esto implica que el

trabajo podrá ir a través de todo el sistema sin tener que esperar a ninguna máquina. Es este caso también se opera bajo la disciplina PEPS.

Recirculación (recrc): Puede ocurrir en job shops cuando un trabajo visita a una

máquina más de una vez.

Cualquier otra opción que aparezca en el campo b se explicará por sí misma.

Por ejemplo cuando se tiene p} = p implica que todos los tiempos de procesamiento

son iguales. Y cuando se tiene dˇ = d implica que todas las fechas de entrega son

iguales.

Los objetivos a ser minimizados estarán siempre en función de los tiempos de

terminación de los trabajos, los cuales dependen del schedule. El tiempo de

terminación del trabajo j en la máquina / se denota por Cˇj. El tiempo en el que el

trabajo j deja el sistema (el tiempo de terminación de la última máquina en donde

requiere ser procesado) se denota por Cˇ. El objetivo también estará en función de las fechas de entrega.

El retraso (lateness) del trabajo j se define como:

que será positiva cuando el trabajo j se completa tarde y negativa cuando se

completa antes de tiempo.

La tardanza (tardiness) del trabajo j se define como:

7} = max (Cj djr 0) = max(Lj, 0)

La diferencia entre retraso y tardanza reside en el hecho que la tardanza

nunca podrá ser negativa. Los castigos o penaltíes del trabajo j se definen como:

U = \ - si C

J > d

J

A continuación se presentan algunos ejemplos de funciones objetivos a ser

minimizadas:

Makespan ( Cm a x) : El makespan se define como el max(Ci, . . . . , Cn) , que es el

equivalente al tiempo de terminación del último trabajo que deje el sistema. Un

mínimo makespan generalmente Implica una alta utilización de las máquinas.

Retraso m á x i m o ( Lm a x) : El retraso máximo Lm a x se define como el max(Li, . . . . ,

Ln). Indica la máxima violación de las fechas de entregas.

Tiempo total de terminación (con pesos) (Łw,C,): La suma de los tiempos de

terminación con pesos de n trabajos indican el total de los costos por mantener

inventarios incurridos en el schedule. Generalmente se refiere al tiempo de ciclo

(flow time).

Tiempo total de terminación(con pesos y descuentos) ( S i v / l e " '0) ) : Ésta es

una función de costos más general que la mencionada en el punto anterior, en donde

los costos se descuentan a una razón r, 0 < r < 1, por unidad de tiempo. Si el

trabajo j no se completa en el tiempo r, se incurre en un costo adicional wfe'ndt en

el periodo [t, t + dt]. Si el trabajo j se completa en un tiempo t, el costo total

incurrido en el periodo [0, t] es

Wj(le'rCi). Generalmente el valor de r es cercano a cero, por ejemplo 0 . 1 o 10%.

Tardanza total (con pesos) (Ew/f)): Este es un caso más general de la función de

costos del tiempo total de terminación (con pesos).

Número de trabajos tardíos (con pesos) (ZWJUJ): Generalmente es un objetivo

1.2. Historia

El scheduling comenzó a tomar importancia dentro de la manufactura a

principios del siglo XX, con el trabajo de Henry Gantt y otros pioneros. Sin embargo

todavía tuvieron que transcurrir varios ańos antes de que apareciera la primer

publicación referente al scheduling en la literatura de investigación de operaciones.

Algunas de estas primeras publicaciones aparecieron en el Naval Research

Logistics Quaterly a principios de los 50's. [Pinedo, 1995]

Durante las décadas siguientes el auge en las investigaciones sobre el

scheduling se hizo evidente. Esto aunado a la utilización de computadoras personales

permitió a las empresas tener rápido acceso a la información y de este modo realizar

programaciones más exactas y confiables.

1.2.1. Evolución en los métodos de solución

1.1.1.1. Métodos tradicionales

Los primeros desarrollos sobre métodos de análisis y solución del scheduling

tuvieron tres vertientes principales. Realizar el scheduling:

• De forma manual.

• Con ayuda de computadoras.

• Con modelos matemáticos.

El scheduling realizado manualmente, utiliza el conocimiento de expertos que

organizan los recursos disponibles tomando en consideración pronósticos de ventas y

de producción.

Los ingenieros de manufactura quienes son los encargados de tomar todas las

decisiones referentes al scheduling, se basan en métodos heurísticos. Los trabajos

son programados de acuerdo a reglas simples, como as least slack. Estos a su vez

son ordenados en secuencia para cada máquina de acuerdo a otras reglas como la

elección de la máquina disponible con la mayor razón valor / tiempo de

En este tipo de programación manual, el tamańo de los lotes es fijo a través

de todo el ciclo de vida del producto, este es elegido tomando en consideración los

costos fijos de arranque y operación.

Los problemas que pudieran presentarse, tales como diferencias en tamańos

de lotes (lot splitting), reforzar las máquinas desocupadas (para ser utilizadas en

casos urgentes), reenrutamientos debidos a fallas en máquinas, despacho de

órdenes tardías; son manejados por la experiencia y sentido común.

Algunas de las ventajas de utilizar este tipo de scheduling son:

a) Mezcla adecuada y efectiva de experiencia humana.

b) Uso del sentido común para adaptarse a situaciones de crisis.

De la misma manera, alguna de sus desventajas son:

a) La dificultad de probar un número grande de prioridades, y hacer una estimación

precisa de los efectos de las acciones a tomar.

b) Dificultad en la respuesta al cambio (future shock).

c) Al tener menor control sobre los datos, el problema se torna complejo.

Entre las décadas de los 50's y 60's, gracias a los avances computacionales de la

época, la manera de realizar el scheduling cambió radicalmente.

Esto permitió representar: la estructura de la línea de producción, actividades a

realizar en ésta, trabajos, etc. Y mediante la utilización de métodos heurísticos

simples, la computadora era capaz de extrapolar a futuro un schedule dado. [Morton,

1993].

Entre las ventajas de utilizar este tipo de métodos, están: el tiempo que implicaba

la reprogramación del scheduling, se lograba representar con suficiente realismo lo

que pudiera ocurrir en el piso de producción y la facilidad con la que podía

Entre las desventajas encontradas al utilizar este tipo de métodos de solución para

el scheduling, estaban: debía tenerse especial tanto en la programación como en los

datos de entrada ya que de estos dependía el resultado final. Además de que el

diseńo y la programación requerían de varias horas de trabajo. Todo esto hacía que

fuera muy difícil saber cuando se estaba realizando bien el scheduling y cuando no.

1.1.1.2. Métodos contemporáneos

En los últimos ańos se han utilizado métodos heurísticos que si bien, aún se

encuentran en una etapa de desarrollo han contribuido notablemente en el campo

del scheduling, a continuación se da una breve explicación de lo que consisten

algunos de estos métodos.

Búsqueda tabú (Tabú search). Las heurísticas relacionadas con el

scheduling que han utilizado búsqueda tabú, han sido presentados por Glover y

Laguna (1989), Laguna et al. (1989), y Widmer y Hertz (1989). Glover (1990) ha

presentado también buenos resultados en el uso de la búsqueda tabú. En su forma

más simple, la búsqueda tabú es una búsqueda de nodos vecinos con una lista de

posiciones de búsqueda recientes. "Tabú" proviene del hecho de que estas posiciones

no deben ser repetidas mientras se encuentren en la lista activa. Una de las

posiciones se mantiene en movimiento tratando de superar el mejor objetivo o por lo

menos ignorando al peor de todos. La mejor solución es, por lo general, almacenada

hasta que no se encuentren mejores soluciones.

Recocido simulado (Simulated annealing). Las heurísticas relacionadas

con el scheduling que han utilizado recocido simulado son descritos por Kirkpatrick

et al. (1984), Vakharia and Chang, (1990), Coroyer y Lui (1991), Ishibuchi et al.

(1991), y Van Laarhoven et al. (1992). El recocido simulado también agrega

diversificación al procedimiento de búsqueda de nodos vecinos, pero de una manera

diferente. De nueva cuenta, en su forma más simple una cantidad al azar es

agregada a cada posible movimiento de evaluación. La función objetivo para un

movimiento potencial es calculado y comparado con el objetivo en curso. Una

cantidad al azar es agregada a esta diferencia, produciendo una diferencia ajustada.

Entonces el movimiento con la mayor diferencia ajustada positiva es elegido.

siguiendo la cantidad al azar será la estrategia de diversificación. Combinando los

dos procesos se crea la estrategia conjunta del recocido simulado.

Algoritmos genéticos (Genetic Algorithms). Los algoritmos genéticos

(Holland, 1975; Dorigo, 1989; Davis, 1991; Falkenauer amd Buffoix, 1991; Nakano y

Yamada, 1991; Della Croce et al. 1992) se refieren a un proceso de búsqueda que

simula la evolución natural. Se tiene una población de posibles soluciones al

problema. En cada generación, se permite a las mejores soluciones producir nuevas

soluciones(hijos) por medio de la mezcla de ciertas características de los padres (o

por mutación); los peores hijos mueren para así mantener la población estable y

esto se repite en la generación siguiente. Es posible considerar un concepto más

amplio de algoritmos genéticos como una clase muy general de técnicas que pueden

incluir búsquedas de nodos vecinos, búsquedas tabú, recocido simulado, y beam

search como casos especiales. [Morton, 1993]

1.3. M é t o d o s de e v a l u a c i ó n

Es de vital importancia entender lo que significa un buen scheduling para

poder evaluar su funcionamiento a través del tiempo. Por lo que se han desarrollado

diversos estudios que buscan precisamente encontrar un nivel de desempeńo.

Varios autores coinciden en que esto es muy difícil de lograr debido a la gran

variedad de procesos que existen dentro de una organización, es decir el scheduling

sería evaluado de acuerdo a parámetros exclusivos de cada proceso, pero no podría

ser comparado con otros niveles de desempeńo encontrados en procesos diferentes,

esto hace de la evaluación del scheduling un proceso difícil de desarrollar.

Kempf asegura que para que un scheduling sea considerado como bueno,

tendrá que ser primeramente un scheduling viable es decir, que no viole ninguna

restricción de manufactura en donde esté trabajando. En otras palabras, su

ejecución tendrá que ser físicamente posible.

Otra de las condiciones para tener un buen scheduling es que éste sea

Al momento de evaluar el scheduling, la interrogante principal es qué variable

es la que deberá ser evaluada. En este punto también hay diversas opiniones,

algunos investigadores aseguran que la mejor manera de evaluar un scheduling es

basándose en los costos (utilización de máquinas, satisfacción del cliente, inventario,

etc).

Otros coinciden en que la mejor manera de evaluar el scheduling es

contabilizando el número de trabajos realizados en un horizonte de tiempo, y para

este caso en particular lo que se buscará mejorar son las reglas de despacho.

Otra forma de evaluar el scheduling es realizando varios escenarios en donde

se juega con algunas variables como, tiempo de ciclo, tardanza máxima, etc. Y al

discriminar los peores resultados encontrar la mejor manera en la que éste podría

realizarse.

Teóricamente se han realizado una gran variedad de estudios en esta área y

lo que haría falta probar es un poco más de conocimiento empírico y técnicas de

evaluación de desempeńo contemporáneas para conocer el comportamiento de los

resultados y conocer cuál de todos estos es el mejor indicador de cuando un

scheduling se está realizando correctamente y cuando no.

Lo descrito en este punto muestra los esfuerzos que se han realizado para

evaluar el desempeńo del scheduling, por lo que es importante recordar que la

Capítulo 2

2. INTRODUCCIÓN A SEIS SIGMA

A medida que la competencia entre organizaciones se hace más fuerte, crece la

necesidad de mejorar la calidad y la satisfacción al cliente. Por lo que las empresas

se ven en la necesidad de implementar nuevas estrategias y métodos que ayudarán

a mejorar su productividad y eficiencia.

Una de estas estrategias, adoptada por varias organizaciones mundialmente

exitosas tales como General Electric, Motorola, Sony, Honda Kodak, etc; es: Seis

Sigma. Dichas empresas han logrado, no solo aumentar sus niveles de calidad y

competencia, sino que han reducido costos y mejorado sus índices de productividad.

Algunas personas ven a Seis Sigma como la aplicación rigurosa de herramientas

estadísticas a través de distintos procesos dentro de la organización. Otros la ven

como una versión sofisticada de TQM (Total Quality Management). Lo que Seis

Sigma busca en realidad es mejorar la eficiencia y eficacia dentro de una

organización al cubrir las necesidades del cliente, al mismo tiempo que utiliza la

conjunción de varias filosofías de calidad.

Resulta importante aclarar que la meta final de Seis Sigma no es el mejoramiento

continuo persé, sino la creación de bienes económicos tanto para el cliente como

para la empresa misma. [Breyfogle, 2001]

2.1. Historia

2.1.1. Motorola

Hoy en día sabemos que el éxito de la empresa Motorola va ligado

directamente con Seis Sima, fue precisamente ahí donde surgieron todos estos

conceptos que tiempo después evolucionaron en lo que hoy se conoce como Seis

Sigma.

japoneses. Varios de sus altos ejecutivos coincidían que esto era debido a la

deficiente calidad de sus productos. En ese entonces Motorola aplicaba varios

sistemas de calidad sin mucho éxito, hasta que en 1987 una nueva estrategia surgió

del Sector de Comunicaciones. A esta nueva filosofía de mejoramiento se le

denominó: Seis Sigma.

Lo que en ese momento significó Seis Sigma para Motorola fue una manera

simple y consistente de rastrear y comparar el funcionamiento de la organización con

los requerimientos del cliente. Al mismo tiempo que se buscaba, de manera muy

ambiciosa, alcanzar la calidad perfecta o cero defectos.

En poco tiempo esta nueva filosofía se difundió a toda la organización y bajo

la supervisión del entonces presidente de la compańía, Bob Galvin, se fijó la meta

inicial de realizar los procesos 10 veces mejor (denotado como 10X) en un lapso de

cinco ańos. Mas tarde este objetivo cambió a tener un mejoramiento de 10X cada

dos ańos, es decir un mejoramiento de 100X en cuatro ańos.

Solo dos ańos después de haber implementado Seis Sigma, Motorola recibió el

premio Malcolm Baldrige National Quality Award. El número total de empleados

creció de los 71,000 que había en 1980 a más de 130,000 de hoy en día. Algunos de

los logros más importantes de Motorola han sido:

• Incremento de las ventas en cinco veces, con ganancias totales cercanas al 20%.

• Ahorros acumulados basados en proyectos Seis Sigma por $14 billones de

dólares.

• El valor de mercado de Motorola crece a una tasa compuesta anual del 21.3%.

2.1.2. Allied Signal

Allied Signal, comenzó a aplicar estrategias de calidad a principios de los 9 0 ' s

y para 1999 ya estaba ahorrando alrededor de $600 millones de dólares anualmente.

Todo esto gracias a la exitosa utilización de Seis Sigma.

Los equipos de trabajo de Allied Signal utilizaron la filosofía Seis Sigma no

aplicar los mismos principios en el diseńo y desarrollo de nuevos productos,

reduciendo con esto el tiempo de diseńo y certificación.

En 1998 la compańía registró un crecimiento de productividad del 6%, con un

margen de ganancias del 13%. El valor de mercado de la compańía en 1998 creció a

una tasa del 27% compuesto anualmente.

Los encargados de implementar Seis Sigma dentro de Allied Signal, la definen

como "más que solo números es un estado de autodeterminación para alcanzar un

estándar de excelencia, utilizando todas las herramientas a nuestra disposición sin

dudar nunca en reinventar la forma en que se hacen las cosas" [Pande, 2000]

2.1.3. General Electric

Jack Welch, uno de los ejecutivos más visionarios y exitosos de este siglo,

llevó a General Electric a ser una de las empresas más grandes y remunerantes de la

historia. El valor de mercado de General Electric en 1981 era de $12 billones de

dólares, para 1998 este se había incrementado hasta $280 billones de dólares. Se

encargó además, de transformar a una empresa tradicionalmente manufacturera a

una corporación más diversificada con una amplia gama de productos y servicios.

Welch entró en contacto con la filosofía Seis Sigma, gracias a un amigo y

antiguo colaborador suyo, Lawrence A. Bossidy, entonces presidente de Allied Signal.

En la reunión anual de altos ejecutivos de General Electric, en junio de 1995, Bossidy

estuvo encargado de dar una conferencia, podía hablar de cualquier tema siempre y

cuando generara nuevas ideas entre la audiencia. Bossidy decidió compartir el éxito

alcanzado por Allied Signal al utilizar Seis Sigma.

Fue tal el impacto que causó, que en agosto del mismo ańo Jack Welch

decidió adoptar Seis Sigma. Y su meta final era la de llevar a cada uno de los

productos y servicios de General Electric a niveles de calidad de Seis Sigma para el

ańo 2000.

Cuando General Electric implemento Seis Sigma, Welch pudo percatarse que

consideradas con un buen nivel de calidad. La meta entonces era alcanzar y

mantenerse cerca de la perfección, esto es 3.4 defectos por millón de oportunidades.

En 1996, la diferencia entre ser una empresa de 3 sigmas a una de 6 sigmas,

le estaba costando a General Electric entre 7 y 10 billones de dólares anuales en

desperdicios y retrabajos.

Inicialmente General Electric entrenó a 200 Master Black Belts, 800 Black

Belts y dio entrenamiento a 20,000 ingenieros para realizar los diseńos de nuevos

productos bajo la filosofía de Seis Sigma.

En 1997 se había realizado una inversión de $250 millones de dólares en

entrenamientos masivos, cerca de 4,000 Black Belts y Master Black Belts y más de

60,000 Green Belts. Esta inversión se recuperó pronto, a finales de 1997 Seis Sigma

produjo un aumento de las ganancias por $300 millones de dólares.

Después de los primeros resultados, los beneficios comenzaron a reflejarse

exponencialmente. En 1998, se invirtieron unos $500 millones de dólares y se

obtuvieron tres cuartos de billón de dólares como ganancias. En 1999 el pronóstico

2.2. Conceptos básicos

2.2.1. Definiciones

2.2.1.1. ż Qué es Seis Sigma ?

Mikel Harry, uno de los pioneros en la utilización de Seis Sigma, establece que

la diferencia que existe entre Seis Sigma y los programas de calidad tradicionales,

reside en que estos se han enfocado en la detección y corrección de defectos

comerciales, industriales y de diseńo; Seis Sigma provee métodos específicos que

permiten recrear el proceso, de manera que los defectos y errores no ocurrirán en

primera instancia.

Peter Pande la define como un sistema fácil y comprensible para alcanzar un

máximo éxito de negocios de manera sostenible. Seis Sigma se guía principalmente

por el entendimiento completo de las necesidades del cliente, la utilización

disciplinada de datos, análisis estadísticos y una atención diligente al manejo,

mejoramiento y reinvención de los procesos de negocios.

Algunos de los éxitos que pueden obtenerse mediante la utilización de Seis Sigma

son:

• Reducción de costos.

• Mejora en la productividad.

• Crecimiento en el mercado.

• Continuidad de clientes.

• Reducción en el tiempo de ciclo.

• Un cambio en la cultura de la empresa.

2.2.1.2. Definición estadística de Seis Sigma.

Para definir Seis Sigma estadísticamente, dos términos son básicamente importantes: los límites de especificación y la distribución normal.

Límites de especificación.

Los límites de especificación son las tolerancias o rangos de desempeńo que los clientes requieren de productos y procesos.

Los límites de especificación (superior e inferior) se utilizan en todos los procesos requeridos para la fabricación de un producto. Esto es sencillamente porque la variabilidad es tan común en la vida real, que tienen que permitirse ciertos rangos de imprecisión en los procesos.

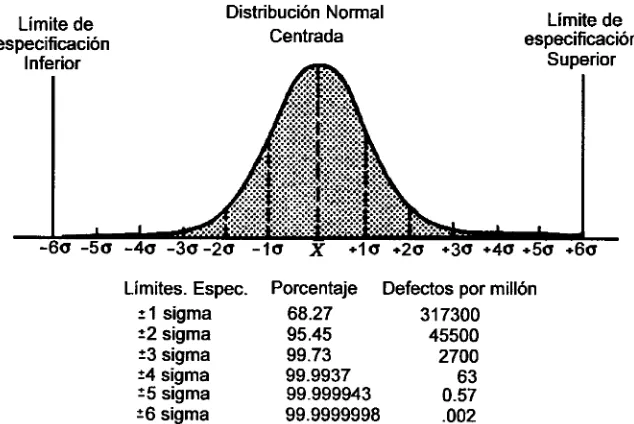

La siguiente figura (Fig. 2.1) ilustra a los límites de especificación como las dos líneas verticales, típicamente el valor objetivo se encuentra exactamente a la mitad de ambos límites. Es importante aclarar que estos límites de especificación son totalmente independientes de la curva de campana de la distribución normal. Lo importante de los límites de especificación, es comprender que los clientes esperan que el producto o servicio que están comprando caiga dentro de este rango, más aun cuando se trata del centro exactamente.

Límite de especificación

Inferior

Distribución Normal

Centrada especificación Límite de Superior

6o 5o 4o 3o2o 1o X *1O *2o + 3 0 +40 *5o +6o Límites. Espec. Porcentaje Defectos por millón

[image:39.612.137.454.439.651.2]i1 sigma 68.27 317300 ±2 sigma 95.45 45500 ±3 sigma 99.73 2700 ±4 sigma 99.9937 63 i5 sigma 99.999943 0.57 ±6 sigma 99.9999998 .002

La distribución normal.

La curva de "campana" que aparece también en la figura 2.1 representa a la

distribución normal, también conocida como distribución Gaussiana. La curva tiene

una forma simétrica y se extiende desde hasta + infinito en el eje de las X ' s . La

forma de la curva depende solamente del proceso, equipo, personal, etc. que tienen

relación directa con el proceso. En pocas palabras, esta curva sintetiza la

cuantificación empírica de la variabilidad de un proceso de manufactura.

Las líneas punteadas en la figura 2.1 representan el número de desviaciones

estándar (a) a las que un determinado punto se encuentra del centro (o de la media

n).

La información tabular bajo la curva normal de la figura 2.1 indica el

porcentaje de área bajo la curva que puede encontrarse entre ± 1 unidades de a, ± 2

unidades de a y así sucesivamente hasta llegar a ± 6 unidades de es, con respecto a

la media. Donde a es el símbolo griego utilizado para denotar la desviación estándar

de una población.

Se asume que el área total bajo la curva de la distribución normal es igual a

1. Esto quiere decir que el 100% de las piezas (o lo que se este contabilizando) de

un proceso tendrán un valor dentro del eje X ' s desde infinito + infinito.

Las piezas o puntos que caen fuera de los límites de especificación son

definidos como: defectos, fallas o no conformidades.

Un defecto puede definirse también como cualquier instancia o evento en

donde el producto falle al querer cumplir con las necesidades del cliente. [Pande,

2000]

Considerando la información bajo la curva de la figura 2.1, podemos darnos

cuenta que el 99.73% del área total cae dentro de las ± 3 unidades de a. Esto a su

vez corresponde a tener 2,700 defectos por millón. Para ± 6 unidades de a este

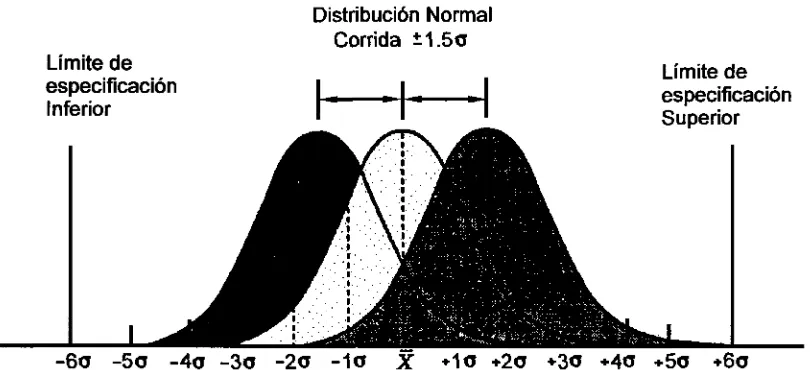

2.2.2. Nivel sigma o nivel de calidad sigma.

La explicación del punto anterior está basada en la consideración que el

proceso se encuentra completamente centrado. Sin embargo, para representar

típicos cambios o variaciones en la media de un proceso, Motorola agregó un valor

de ± 1.5 a a la media del proceso. Este valor se utiliza para calcular el nivel sigma

o el nivel de calidad sigma de un proceso. La figura 2.2 muestra que en este caso, para un valor de + 6 unidades de a el número de defectos por millón es de 3.4.

Distribución Normal Corrida i 1.5o

[image:41.612.64.469.228.413.2]6o 5o 4o 3o 2o 1o

x

*1o +2o +3o +4o +5o +6oFigura 2.2. Efecto de correr la media ± 1.5 a en la distribución normal.

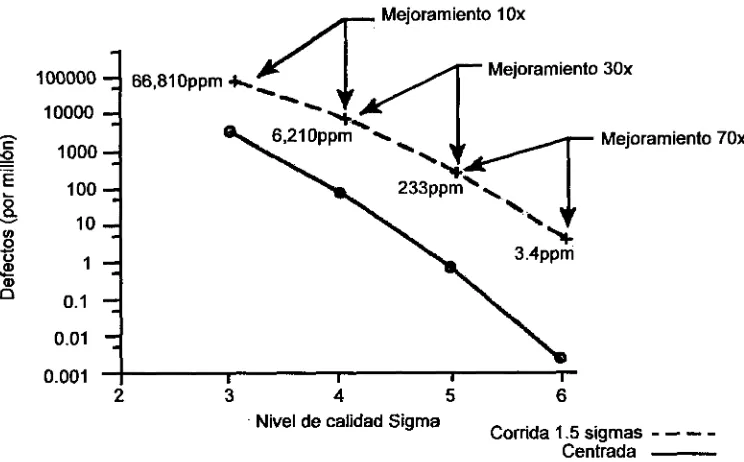

Entre mayor sea el nivel de calidad sigma, menor será el número de defectos

por millón. Desgraciadamente esta relación no es lineal y por lo tanto el

mejoramiento necesario para pasar de un nivel cinco a un nivel seis es muy grande y

por lo tanto difícil de lograr. Un cambio de este tipo será mas difícil de lograr que un

cambio de tres a cuatro niveles de calidad sigma. Esto se ve ilustrado en la figura

2.3. Dentro de la terminología Seis Sigma, el nivel de calidad sigma, se mide

Centrada

Figura 2.3. Defectos por millón VS nivel sigma de calidad.

Los requerimientos del cliente, se conocen en Seis Sigma como "CTQs" (Critical

To Quality) puntos críticos para la calidad, por sus siglas en inglés. Y son

precisamente estos CTQs los que ayudan a calcular el nivel de calidad sigma dentro

de un proceso.

Hasta hace algunos ańos, la gran mayoría de las organizaciones trabajaban con

niveles de calidad de + 3 a , actualmente este valor ya no es aceptable si se desea

seguir en el mercado. Por ejemplo, considerando un nivel de desempeńo del 99.9% (

0.1% de defectos) en las siguientes industrias de servicios, se tendrían: [Breyfogle,

2001].

• 20,000 prescripciones medicas incorrectas al ańo.

• Una hora de agua para beber contaminada al mes.

• 22,000 cheques deducidos incorrectamente en una hora.

• Fallas en la electricidad, agua y calefacción por 8.6 horas al ańo.

• Dos accidentes de avión por día en el aeropuerto internacional O'Haré.

• 500 procedimientos quirúrgicos incorrectos a la semana.

• 2,000 paquetes de correo perdidos cada hora.

![Tabla 1.1 Niveles de scheduling. [Morton, 1995]](https://thumb-us.123doks.com/thumbv2/123dok_es/4492934.37182/21.612.77.524.69.241/tabla-niveles-de-scheduling-morton.webp)