Análisis Comparativo de un Control Clásico y un Contro Fuzzy de Nivel en la Planta de Procesos Amatrol T5552 Desarrollado en Labview ®

Texto completo

(2) 1. “Esta idea subyace en los primeros trabajos de Zadeh, y se formalizó finalmente en el enunciado de su conocido Principio de Incompatibilidad [6]: A medida que la complejidad de un sistema aumenta, disminuye nuestra capacidad para hacer afirmaciones precisas, incluso significativas, sobre su comportamiento, hasta que se alcanza un umbral más allá del cual precisión y relevancia son características casi mutuamente excluyentes.[6]” Zadeh.

(3) 2. AGRADECIMIENTOS. A Dios, por brindarnos la oportunidad de adquirir nuevos conocimientos para alcanzar las metas propuestas.. A la Universidad Distrital Francisco José de Caldas sede Tecnológica por permitirnos realizar el proyecto en las instalaciones del laboratorio de control especializado teniendo los recursos necesarios para su desarrollo. Al Ingeniero Henry Montaña por el acompañamiento y direccionamiento en la realización de este proyecto de grado. Al Ingeniero Andrés Escobar por la recomendación en la consolidación de la metodología de trabajo Al profesor Alfredo Chacón por ser el artífice que originó la ejecución de este trabajo deseando su pronta recuperación A nuestra familia por el apoyo incondicional y la paciencia a lo largo de este proceso educativo..

(4) 3. INDICE GENERAL PREFACIO PLANTEAMIENTO DEL PROBLEMA 1. OBJETIVOS 1.1. OBJETIVO GENERAL 1.1.1. OBJETIVOS ESPECÍFICOS 2. MARCO DE REFERENCIA 2.1. ANTECEDENTES 3. MARCO TEÓRICO 3.1.1. SISTEMAS DE CONTROL 3.1.2. SINTONIZACIÓN PID 3.1.3. AJUSTE DE LOS PARÁMETROS DE UN CONTROL PID 3.1.4. ALGORITMO FUZZY LOGIC 3.1.5. PLATAFORMA LABVIEW ® 3.1.6. TARJETA ADQUISICIÓN DE SEÑALES NI My DAQ 3.1.7. MATLAB ® UNA HERRAMIENTA DE DISEÑO 4. INSTRUMENTACIÓN DE LA PLANTA DE NIVEL AMATROL T5552 4.1. VÁLVULA PROPORCIONAL NEUMÁTICA 4.2. SENSOR DE NIVEL BAROMÉTRICO 4.2.1. ACONDICIONAMIENTO SENSOR DE NIVEL 5. FUNCIÓN DE TRANSFERENCIA RESPUESTA AL ESCALÓN 5.1. METODOLOGÍA FUNCIÓN DE TRANSFERENCIA 5.2. IDENTIFICACIÓN 6. IMPLEMENTACIÓN CONTROL PID 6.1. METODOLOGÍA PID 6.2 SINTONIZACIÓN ZIEGLER NICHOLS 6.3. SINTONIZACIÓN HERRAMIENTA PID TUNNER 6.4. SINTONIZACIÓN HERRAMIENTA SISOTOOL 7. IMPLEMENTACIÓN CONTROL FUZZY LOGIC 7.1. DESCRIPCIÓN DE LOS ELEMENTOS FUZZY LABVIEW ® 7.2. METODOLOGÍA FUZZY 8. INTERFAZ GRÁFICA DE USUARIO 8.1. CARACTERÍSTICAS DE LA INTERFAZ GRÁFICA 9. EXPERIMENTOS Y RESULTADOS 10. CONCLUSIONES 11. BIBLIOGRAFÍA.

(5) 4. LISTA DE TABLAS. Tabla 1 Constante de tiempo para fines prácticos [6] Tabla 2 Descripción tipo de sistema de segundo orden según el tipo de polo [1] Tabla 2.1 Valores de sintonización método uno Ziegler Nichols [15] Tabla 2.2 Valores de sintonización método dos Ziegler Nichols (Tomada de [15]) Tabla 3 Especificaciones técnicas variables en la adquisición de señales (Tomada de [9]) Tabla 3.1 Características de las funciones de Matlab ® (Tomada de [16]) Tabla 4.1 Barrido ascendente de la válvula proporcional neumática (Fuente del autor) Tabla 4. 2. Barrido descendente de la válvula proporcional neumática Tabla 4.3. Caracterización sensor de presión Barométrico (Fuente del autor) Tabla 5. Proceso preliminar identificación de la función de transferencia Tabla 6. Proceso preliminar identificación de la función de transferencia Tabla 6.1. Estimación función de transferencia con variación de parámetros en la señal impulso Tabla 6.2. Estimación función de transferencia utilizando varias señales de entrada Tabla 7.1. Simulación y comparación de las tres funciones de transferencia obtenidas s Tabla 7.2. Estimación de las constantes del controlador PI mediante el método de Ziegler Nichols Tabla 7.3. Validación de la primera funcion de transferencia para la sintonización del controlador Tabla 7.4. Validación de la segunda funcion de transferencia para el diseño del controlador Tabla 7.5. Validación de la tercera funcion de transferencia para el diseño del controlador Tabla 7.6. Sintonización del controlador PI mediante la herramienta de Matlab ® ® SISOTOOL Tabla 8.1.Bloques funcionales utilizados en el diseño del controlador Fuzzy Tabla 8.2. Puntos de estabilización para diferentes niveles de fluido Tabla 8.3. Desarrollo algoritmo Fuzzy Logic Tabla 9.1. Simulación control difuso con tres funciones de pertenencia Tabla 9.2. Simulación control difuso con cinco funciones de pertenencia Tabla 9.3. Simulación control difuso con siete funciones de pertenencia Tabla 10.1. Elementos que componen la interfaz de usuario Tabla 10.2. Proceso experimentación en la planta control Ziegler Nichols Tabla 10.3. Proceso experimentación control PID diseñado en la herramienta PID tunner Tabla 10.4. Proceso experimentación control PI diseñado en la herramienta PID tunner Tabla 10.5. Proceso experimentación control PI diseñado con SISOTOOL de Matlab ® ® Tabla 10.6. Experimentación control difuso implementado con tres funciones de pertenencia Tabla 10.7. Experimentación control difuso implementado con cinco funciones de pertenencia Tabla 10.8. Experimentación control difuso implementado con siete funciones de pertenencia.

(6) 5. LISTA DE FIGURAS Figura 1. Sistema de control de lazo abierto [1] Figura 2. Sistema de control de lazo cerrado [1] Figura 3. Representación posición de los polos (Tomada de [8]) Figura 4. Diagrama de bloques sistema de primer orden (Tomada de [1]) Figura 5. Respuesta al escalón de un sistema de primer orden (Tomada de [1]) Figura 5.1 Respuesta al escalón de dos sistemas de primer orden (Tomada de [1]) Figura 6. Criterios para establecer constante tiempo (Tomada de [6] ) Figura 7. Representación de respuesta al impulso sistema de segundo orden [7] Figura 8. Diagrama de bloques controlador PID y sus constantes de tiempo Figura 8.1 Representación oscilación sostenida (Tomada de [15]) Figura 9. Función de pertenencia triangular (Tomada de [10]) Figura 10. Función de pertenencia trapezoidal (Tomada de [10]) Figura 11. Función de pertenencia Singleton (Tomada de [10]) Figura 12. Función de pertenencia tipo S (Tomada de [10]) Figura 13. Método de inferencia con el método Mamdani. (Tomada de [11]) Figura 14. Método de inferencia con el método Takagi Sugeno (Tomada de [11]) Figura 15. Tarjeta National Instruments USB NI my DAQ (Tomada de [9]) Figura 15.1 Puerto de conexiones entrada y salida (Tomada de [9]) Figura 15.2 Interfaz gráfica de usuario señal de entrada NI my DAQ Figura 15.3 Interfaz gráfica de usuario señal de salida tarjeta NI my DAQ Figura 15.4 Diagrama de conexión para puerto entrada señal análoga Figura 15.5 Asistente de conexión para verificar la señal de voltaje de salida Figura 15.6 Interfaz gráfica de usuario toolbox identificación del sistema en Matlab ® ® (Tomada [18]) Figura 16.1 P&ID Proceso Nivel Amatrol T5552 (Tomada de [2]) Figura 16.2 Planta Amatrol T5552 elementos utilizados en el modelo (Tomada de [13]) Figura 17. Bomba sumergible en el tanque depósito (Tomada de [2]) Figura 18. Válvula proporcional neumática (Tomada de [13]) Figura 19. Circuito acondicionamiento de señal voltaje a corriente 4-20ma (Fuente del autor) Figura 20. Sensor de Presión Omegadyne PX319 (Tomada de [14]) Figura 20.1 Respuesta Sensor de nivel voltaje vs nivel (Fuente del autor) Figura 21. Acondicionamiento sensor nivel en Labview ® Figura 21.0 Construcción de la matriz de datos de salida Figura 21.1 Filtro digital en Labview ® Figura 22. Respuesta de la función en lazo abierto a un escalón (Fuente del autor) Figura 23. Modelo clásico retroalimentado Figura 24. Modelo clásico retroalimentado en Labview ® Figura 25. Respuesta en el tiempo del lazo cerrado Figura 26. Respuesta en el tiempo del lazo cerrado.

(7) 6. PREFACIO En la industria existen diversos sistemas de control capaces de modificar y actuar en un determinado proceso, mediante ciertos parámetros establecidos en el diseño de cada sistema, se realizará un análisis de las diferentes variaciones y la respuesta de los dos tipos de controles para obtener datos y poder concluir características de operación de acuerdo al sistema de control implementado. La planta de procesos Amatrol T5552 permite implementar sistemas de control similares a los lazos de control usados en la industria, gracias a su versatilidad en el diseño es más fácil realizar un proceso de calibración y aplicación de los diferentes tipos de control para obtener la solución a un problema determinado. Se hizo la implementación de un control clásico y un sistema de control basado en lógica difusa, para mostrar características de efectividad en cada técnica de control, mediante un análisis comparativo entre: la respuesta de cada lazo de control, los resultados que se obtuvieron en las mediciones y en el tiempo de respuesta. Basado en el desempeño y haciendo la recopilación de la información obtenida, se puede identificar qué tipo de control obtuvo un mejor rendimiento, teniendo en cuenta conceptos como el tiempo de respuesta, error de estado estacionario y máximo sobre impulso. Para obtener el modelo de la planta se usaron los siguientes elementos en el lazo de control: El sensor de presión barométrica registra la medición en el nivel del tanque de proceso, el cual tiene una capacidad de 25 litros, el fluido proporcionado por una bomba sumergible con un caudal aproximado de 1 galón por minuto, con una presión de 0 a 20 psi; y finalizando la etapa de control la válvula neumática proporcional el cual es un actuador que determina el flujo necesario de acuerdo a la acción de control deseada mediante una señal de 4-20ma. Todo el desarrollo fue realizado en la plataforma Labview ® para la supervisión y la interfaz de usuario usando la tarjeta NI my DAQ de National Instruments para la adquisición de la señal obtenida en las mediciones y acciones de control para cada tipo de implementación..

(8) 7. PLANTEAMIENTO DEL PROBLEMA. La planta de procesos Amatrol T5552 permite realizar implementaciones de diversos tipos de controladores, recreando varios escenarios de la industria. Se requiere hacer la comparación de un control PID y un control Fuzzy de la variable nivel en el entorno Labview ®. Con la interfaz amigable y con el uso de tarjeta NI MY DAQ se observa en tiempo real los sistemas funcionando; Con el fin de poder analizar sus comportamientos y dinámicas de sus elementos. Se requiere generar un estudio detallado de las implementaciones mencionadas, comparando sus características, de manera que sirva como criterio en términos de control..

(9) 8. CAPITULO 1 OBJETIVOS. 1.1. Objetivo general. Desarrollar un análisis comparativo de un control clásico y un control Fuzzy para la planta de nivel Amatrol T5552 en Labview ® ubicada en el laboratorio especializado de electrónica.. 1.1.1. Objetivos específicos. ▪ Obtener un modelo experimental de la planta Amatrol de nivel T5552 en zona lineal. ▪ Implementar un control clásico en lazo cerrado para controlar el nivel del tanque de proceso ubicado en la planta Amatrol T5552. ▪ Implementar un control Fuzzy de nivel del tanque en la planta Amatrol T5552 desarrollado en Labview ®8. ▪ Realizar un análisis comparativo del desempeño de los controladores en su estado transitorio.

(10) 9. CAPITULO 2 MARCO DE REFERENCIA Resumen: En este capítulo se muestra al lector los trabajos realizados anteriormente en los cuales se utilizaron diferentes técnicas de control y normas, las cuales fueron la base para el desarrollo de esta monografía, la combinación de esta información y junto con el direccionamiento del tutor se fue consolidando el cumplimiento de la metodología propuesta. 2.1. ANTECEDENTES En la fase de desarrollo de este proyecto de grado se realizó la búsqueda de diferentes fuentes de información en las bases de datos de la universidad y de origen externo en internet con fundamentos teóricos mostrados en este capítulo relacionados con el proyecto presentado en este documento.. ➢ Plataforma de aprendizaje para control batch. [2]. ➢ Diseño del Sistema de control y supervisión para la planta de presión AMATROL T5555-AUU ubicada en el laboratorio de electrónica de la Facultad Tecnológica Francisco José de Caldas ➢ Desarrollo de un sistema de fusión sensorial implementado sobre la tarjeta Single Board SBRIO 9632.[3].

(11) 10. ➢ Síntesis de sistemas de control borroso estables por diseño. [13] ➢ E. A. Criollo A, «Diseño e implementación de un controlador difuso tolerante a falla, aplicado al control de nivel de líquido,» Maestría en Control y Automatización Industriales CUE - Tesis de Postgrado. En esta investigación se plantea un control PID sintonizado desde un módulo Fuzzy para controlar el nivel de un tanque. Cri15 [15] ➢ G. Ampuño, W. Aguila y H. Ceballos , «Implementación y análisis de rendimiento de un control industrial de nivel para tanques con fluidos, basado en lógica difusa,» MASKANA, I+D+ ingeniería, vol. 1, nº 10, p. 10, 2014.[16]. CAPITULO 3 MARCO TEÓRICO Resumen: En este capítulo el lector puede revisar qué fundamentos teóricos establecen los parámetros para el diseño de los controladores con la ejecución y puesta en marcha del desarrollo de un modelo experimental en la planta de nivel de proceso Amatrol T5552. 3.1.1. SISTEMAS DE CONTROL Los sistemas de control realizan correcciones en las señales de error o perturbaciones permitiendo que un proceso determinado sea controlado con ciertos parámetros programados mediante un diseño aplicando diversas técnicas para obtener una señal de salida deseada. [5] ▪. Variables: Identifican la característica del proceso que se desea controlar, existen diferentes tipos de variables como sus procesos, como por ejemplo presión, flujo, nivel, temperatura, corriente, voltaje, densidad, peso, posición, frecuencia, etc. [5].

(12) 11. ▪. Variable de entrada: señal de entrada en un proceso determinado se puede medir su variación la cual puede modificar el estado del sistema. [5]. ▪. Variable de Salida: Se conoce también como variable controlada, mediante una acción de control se genera una señal de salida con ciertos parámetros y condiciones en el proceso, se establece una relación en la respuesta con la variable de entrada implementada en el sistema. [5]. ▪. Perturbación: Variable que puede afectar el valor deseado en la variable controlada produce una alteración entre la variable controlada y el valor fijado en el control. Esta señal tiende a afectar negativamente el valor de la salida de un sistema. [5]. Los elementos en el sistema que hacen parte del sistema de control son: ● Medidor: se observan las variaciones de las señales que intervienen en el proceso de entrada, controlada o señal de error. [5] ● Controlador: Realiza una toma de decisiones de acuerdo a las condiciones establecidas en el lazo de control garantizando las condiciones necesarias para ejecutar la acción de control. [5] ● Actuador: Realiza las acciones de control definidas por el controlador de forma directa en el proceso. [5].

(13) 12. SISTEMA DE CONTROL LAZO ABIERTO Es una clase de sistema que no presenta retroalimentación de la salida, es decir un elemento que realice la medición de la señal en la salida del proceso para compararla con la entrada, su proceso de operación depende de la señal de referencia de entrada como se ilustra en la Figura 1 SALIDA. ENTRADA Bomba 100%. PLANTA. Figura 1 Sistema de control de lazo abierto [1]. Con la presencia de perturbaciones se generan errores en el proceso y no se ejecuta la tarea deseada. En un escenario real, este tipo de control es utilizado si se tiene conocimiento de alguna relación entre las variables de salida y de entrada teniendo en cuenta que no exista algún tipo de error interno o externo. [5]. SISTEMAS DE CONTROL EN LAZO CERRADO En un sistema de control a lazo cerrado o retroalimentado, como suele denominarse en la práctica, se alimenta al controlador con la señal de error de actuación, que no es más que la diferencia entre la señal de entrada y la señal de realimentación (que puede ser la señal de salida misma o una función de la señal de salida y sus derivadas o integrales) esto con el propósito de reducir el error y llevar la salida del sistema al valor deseado. En la Figura 2 se observa el diagrama esquemático de un sistema básico de control a lazo cerrado. ENTRADA. CONTROLADOR. PLANTA. Figura 2 Sistema de control de lazo cerrado [1]. SALIDA.

(14) 13. o POLOS Una función de transferencia puede ser expandida en fracciones simples, cada término tendrá un polo real, o un par de complejos conjugados, o múltiple combinaciones con polos repetidos. Así, el estudio del desempeño de los polos en el estado transitorio se reduce a comprender el transitorio debido a un polo simple y polos de segundo orden, y cómo interactúan.. Figura 3 Representación posición de los polos (Tomada de [8]). SISTEMAS DE PRIMER ORDEN Son aquellos que presentan una respuesta determinada en una ecuación diferencial de primer orden (ver figura 4), aplicando diferentes tipos de entrada como una escalón unitario, rampa unitaria e impulso unitario, de esta manera en cada sistema se representa con una interpretación física distinta de acuerdo a su modelamiento.[1]. (a). Figura 4. (Tomada de [1]) a) Diagrama de bloques sistema de primer orden,. (b). b) Diagrama de bloques simplificado.

(15) 14. Su función de transferencia es:. G(s) = Ecuación 1 Modelo primer orden. -K es la ganancia en un estado estable - es la constante de tiempo del sistema -S es denominado polo s=-1/ Con la transformada de Laplace de la función escalón unitario 1/s sustituyendo R(s)=1/s se obtiene:. Ecuación 2 Trasformada de Laplace modelo de primer orden con entrada escalón. Resolviendo C(s) por fracciones simples se obtiene:. Ecuación 3 Separación en fracciones parciales ecuación 2. Aplicando la transformada inversa de Laplace se obtiene:. Ecuación 4 Respuesta en el tiempo ecuación 3.

(16) 15. Figura 5 Respuesta al escalón de un sistema de primer orden [1]. Figura 5.1 Respuesta al escalón de dos sistemas de primer orden [1]. o Criterios para obtener respuesta de impulso: ➢ Un criterio importante para tener en cuenta es que la constante de tiempo es la duración de la salida cuando alcanza un 63.212% de la señal final en la respuesta a la función escalón.[6] ➢ En la práctica un nivel de estado estable en su valor final de la salida se debe calcular usando dos lineamientos importantes: del 98% (4 ) y el del 95% (5 ) como lo muestra la figura 6. [6].

(17) 16. Tabla 1 Constante de tiempo para fines prácticos [6]. t. c(t). 0. 0.981684 AK 0.632120. 2 3 4. 0.864664 0.950212 0.981684 Figura 6 Criterios para establecer constante tiempo [6]. SISTEMAS DE SEGUNDO ORDEN Cuando un sistema posee dos polos y su función de transferencia es en lazo cerrado se denomina de segundo orden. Estos polos son las raíces del denominador y cumplen un papel fundamental en el comportamiento del sistema. [1] El desempeño en las acciones de control se visualiza en el tiempo de respuesta transitorio en la Figura 7. La respuesta escalón de sistemas de segundo orden puede definirse de la siguiente forma con los siguientes parámetros para su implementación:. Figura 7. Representación de respuesta al impulso sistema de segundo orden [7]. o Parámetros respuesta al impulso de un sistema de segundo orden según Figura 7: ▪. td=tiempo de retardo es la variación del tiempo cuando la respuesta a la señal alcanza la mitad de la señal total en primera instancia.

(18) 17. ▪. tr = tiempo de crecimiento es aquel tiempo que se requiere para que la respuesta aumente en los tres casos mencionados anteriormente. -Rango de 0 – 100% en sistemas sub amortiguados -Rango de 5-95% sistemas críticamente amortiguados o sobre amortiguados ▪ tp =tiempo pico es aquel tiempo requerido para que la respuesta al impulso alcance el primer piso de sobre impulso. ▪ Mp =sobre impulso máximo es el punto máximo de la curva en las coordenadas de la respuesta en la señal de salida, se obtiene de la respuesta evaluada en el tiempo pico. ▪ ts=Tiempo establecimiento es el tiempo mínimo cuando la curva de la respuesta alcanza un nivel de estado estacionario cero con un error ya establecido, el diseño debe encontrarse con un rango entre el 2% y el 5% siendo 2% el rango más común en los sistemas de primer y segundo orden después de cuatro constantes de tiempo. [7] Su función de transferencia es:. C s R s. . K Js2 BsK. Ecuación 5 Polinomio característico de segundo orden. Y puede reescribirse de la siguiente manera:. Ecuación 6 Expansión de factores. Los polos en la realimentación pueden expresarse como complejos o reales. B² - 4JK <0 B² - 4JK ≥0. son complejos son reales. Ecuación 7 Teorema de las raíces.

(19) 18. Al observar el análisis de la respuesta transitoria descrita convenientemente de la siguiente manera: K J. 2 wn. B/J = 2Wn=2 Ecuación 8 Igualdades respuesta transitoria de segundo orden. Donde se denomina atenuación, Wn frecuencia natural no amortiguada y el factor de amortiguamiento relativo del sistema, el cual es el cociente entre el amortiguamiento real B y el amortiguamiento crítico Bc. Bc 2 2 JK Ecuación 9 Igualdad amortiguamiento crítico. Factor de dumping. Polos. comportamiento. >1. dos reales distintos. Sobreamortiguado. =1. dos reales iguales. Críticamente amortiguado. 0<<1. dos complejo conjugados. Subamortiguado. Tabla 2 Descripción tipo de sistema de segundo orden según el tipo de polo [1]. 3.1.2. SINTONIZACIÓN PID La siguiente ecuación nos muestra los componentes de un controlador PID, la ganancia proporcional multiplicando el error, una ganancia que integra el error y otra ganancia que lo deriva.

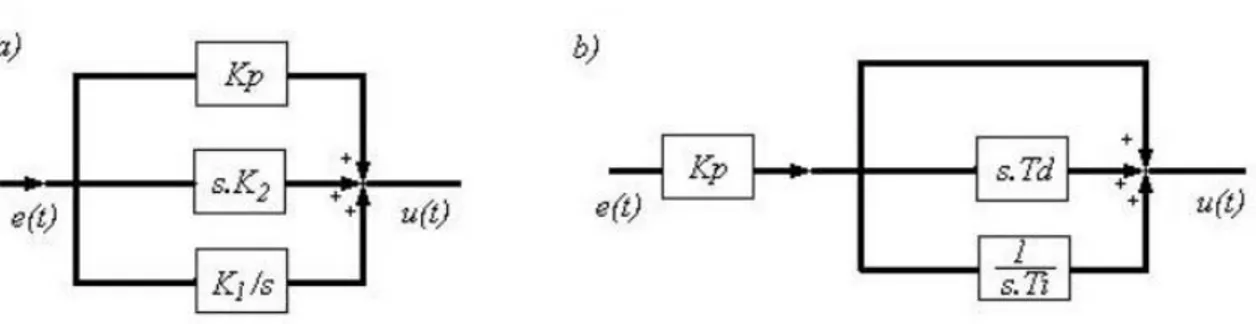

(20) 19. Ecuación 10 Ecuación característica del control PID. El controlador PID ideal, genera una señal de comando u(t) compuesta por tres términos aditivos que, como su nombre lo indica son proporcionales a la señal de error, a su integral y a su derivada. La Ecuación (10) suele escribirse de la siguiente forma:. Ecuación 11 Factorización ecuación característica del control PID. Donde las constantes Kp, Ti y Td son conocidas normalmente con los nombres de ganancia proporcional, tiempo integral y tiempo derivativo respectivamente. En el ambiente industrial, la ganancia de la acción proporcional suele ser expresada a través de la llamada “Banda Proporcional” BP= 100/Kp ver figura 8.. Luego la función de transferencia del controlador PID resulta:. Ecuación 12 Ecuación modelo de bloques (a). Ecuación 12.1 Ecuación modelo de bloques (b).

(21) 20. Figura 8 Diagrama de bloques controlador PID y sus constantes de tiempo. 3.1.3. AJUSTE DE LOS PARÁMETROS DE UN CONTROL PID Para la selección de los tres parámetros del controlador PID (Kp, Ti y Td) puede procederse de muy diferentes formas dependiendo fundamentalmente del proceso a controlar y de la información disponible a priori. Básicamente se dispone de uno de los siguientes métodos y también de la combinación entre ellos: 1. Métodos iterativos de ajuste y error. 2. Métodos directos: a. Por optimización b. Margen de fase c. Asignación de polos y ceros. 1) Métodos Iterativos de Ajuste y error Los métodos iterativos de ajuste y error son, en general, de aplicación en aquellos casos en que el conocimiento a priori del sistema a controlar es pobre. Consisten, básicamente en el ajuste iterativo de los parámetros del controlador a partir de la observación de la respuesta temporal del sistema realimentado, y del conocimiento (o experiencia) del operador en referencia a las tendencias de las variables controladas en función de los parámetros de ajuste..

(22) 21. Bajo ciertas condiciones el controlador PID tiene un comportamiento similar al de un compensador combinado por atraso y adelanto, siendo posible definir tendencias para la sintonía de los parámetros del controlador PID por el método de ajuste y error. Observándose que si Ti es grande (y a su vez, Ti > 4Td) uno de los ceros del controlador se aproxima al polo en el origen conformando un par polo-cero en baja frecuencia cuyo efecto sobre el comportamiento en lazo cerrado del sistema puede ser interpretado como el efecto que produciría un compensador por atraso de fase. Por otra parte, para Ti grande y a su vez suficientemente mayor que cuatro Td el otro cero tiende a – 1/Td. Este cero puede ser ubicado, variando Td, de modo tal de aportar fase positiva en las proximidades de la frecuencia correspondiente al margen de fase, lo cual redunda en un incremento del grado de estabilidad del sistema a lazo cerrado. Este efecto puede interpretarse como el que produciría un compensador por adelanto de fase en el cual el polo (del par cero-polo) se ha desplazado al infinito. Por consiguiente, si Ti es grande y a su vez mayor que cuatro veces Td se dispone, variando Td, de un ajuste prácticamente independiente para la respuesta transitoria del sistema a lazo cerrado. Por otra parte, la ganancia Kp tiene efecto tanto sobre la respuesta transitoria, ya que al variar Kp se modifica la frecuencia del margen de fase, como sobre el error de estado estacionario que es inversamente proporcional a la misma. 2) Métodos Iterativos de Ajuste y error a) Métodos de optimización En los últimos años los problemas de control óptimo han recibido gran atención debido a la creciente demanda de sistemas de alto grado de desempeño (performance). El concepto de optimización de sistemas de control abarca dos etapas, una de selección de índices de performance y otra de diseño en base a la minimización o maximización de dichos índices. Al resolver problemas de sistemas de control óptimo, se tiene por objetivo hallar un procedimiento para determinar la acción de control sujeta a restricciones que disminuyen en alguna medida el comportamiento ideal Tal medida habitualmente está dada por un criterio de optimización de un índice de performance. Es índice es una función cuyo valor.

(23) 22. indica hasta qué punto el funcionamiento efectivo del sistema se acerca al funcionamiento deseado. El sistema que lleva al mínimo (o máximo) el índice de performance elegido es, por definición, óptimo. Es evidente que el índice de performance en realidad, determina la configuración del sistema. Es importante puntualizar que, en general, un sistema de control óptimo bajo un determinado índice de performance no es óptimo bajo otros índices de performance. Debe comprenderse que un sistema de control óptimo obtenido matemáticamente, en la mayor parte de los casos prácticos, debe dar el extremo límite de rendimiento bajo el índice de performance elegido y es más un elemento de control que un objetivo práctico alcanzable. Por tanto, antes de decidir el construir un sistema de control óptimo u otro algo inferior (sub óptimo) aunque más simple, hay que evaluar cuidadosamente cual es la mejora que se obtendría en el funcionamiento del primero respecto al funcionamiento del segundo. A menos que esté plenamente justificado, no es aconsejable construir sistemas de control óptimo extremadamente complicados. Una vez encontrada la máxima limitación de funcionamiento utilizando la teoría de control óptimo, hay que realizar esfuerzos para proyectar un sistema simple que se aproxime al óptimo. Teniendo esto presente, se construye un prototipo físico del sistema, se lo prueba y modifica hasta obtener un sistema satisfactorio con características de comportamiento cercanas a las del sistema óptimo de control [1]. El planteo general de la optimización de un sistema realimentado de control, da por solución la ley de control óptima, es decir, la estructura y parámetros del controlador. Si se establece de antemano una estructura para el controlador (por ejemplo una estructura PID), el problema de optimización se reduce a encontrar los valores de los parámetros del controlador que minimizan (o maximizan) un determinado índice de performance. Debido a la popularidad de los controladores PID se han publicado muchos métodos para calcular sus parámetros (Kp, Ti y Td en base a optimizar distintos índices de performance. Justamente, uno de los métodos más conocidos para el diseño de controladores PID, el de Ziegler y Nichols, fue deducido en base a criterios de optimización..

(24) 23. MÉTODO DE ZIEGLER Y NICHOLS Para realizar la sintonización de un controlador PID Ziegler y Nichols postulados una serie de reglas y parámetros de acuerdo a una respuesta experimental en un modelo de control mediante dos métodos. o Primer método: Teniendo la respuesta de una planta de proceso a una entrada escalón de forma experimental, sin oscilaciones y con un tiempo de retardo que genere una señal con forma de “ese”, se puede aplicar este método. La respuesta cuenta con un tiempo de retardo L y la constante de tiempo T se puede aproximar a un sistema de primer orden, de esta manera mediante una recta tangente en el punto de inflexión de la respuesta obtenida la intersección de la recta con el eje del tiempo y el valor final de la amplitud conforman la magnitud de L y T. Con estas variables L y T se obtienen los coeficientes del controlador usando la siguiente tabla 2.1. [15]. Tabla 2.1 Valores de sintonización método uno Ziegler Nichols [15]. Tipo de Controlador. Kp. i. d. P. T/L. ∞. 0. PI. 0.9(T/L). L/0.3. 0. PID. 1.2(T/L). 2L. 0.5L. o Segundo método: Es utilizado para sistemas que presentan oscilaciones sostenidas. Se reducen los efectos de la parte integral y derivativa, posteriormente usando la ganancia Kp genera que el sistema tenga oscilaciones sostenidas. Si la ganancia logra esta acción se le llama ganancia crítica Kcr que corresponde a un período crítico al repetirse un ciclo de onda Pcr. [15].

(25) 24. Pcr. Figura 8.1 Representación oscilación sostenida (Tomada de [15]). Luego cuando se obtienen los valores de Kcr y Pcr se pueden hallar los valores del controlador PID encontrando el resultado basado en la siguiente tabla.. Tabla 2.2 Valores de sintonización método dos Ziegler Nichols (Tomada de [15]). i. d. Tipo de Controlador. Kp. P. 0.5Kcr. ∞. 0. PI. 0.45Kcr. (½)Pcr. 0. PID. 0.6Kcr. 0.5Pcr. 0.125Pcr. 3.1.4. ALGORITMO FUZZY LOGIC La lógica difusa presenta un razonamiento alternativo a la lógica clásica que pretende introducir cierta vaguedad a las situaciones que se evalúan. En el entorno el conocimiento se presenta de forma ambigua e imprecisa, debido a que el razonamiento humano está en.

(26) 25. todas las situaciones. La lógica difusa fue diseñada para representar dicho conocimiento. [22] La lógica difusa fue investigada, por primera vez en 1965 en la Universidad de Berkeley (California) por el ingeniero Lotfy A. Zadeh, cuando se dio cuenta de lo que él llamó principio de incompatibilidad: “Conforme la complejidad de un sistema aumenta, nuestra capacidad para ser precisos y construir instrucciones sobre su comportamiento disminuye hasta el umbral más allá del cual, la precisión y el significado son características excluyentes”. Introdujo el concepto de conjunto difuso (Fuzzy Set) en donde los elementos sobre los que se construye el pensamiento humano no son números sino etiquetas lingüísticas. La lógica difusa permite representar el conocimiento común, que es mayoritariamente del tipo lingüístico cualitativo y no necesariamente cuantitativo, en un lenguaje matemático a través de la teoría de conjuntos difusos y funciones características asociadas a ellos. Permite trabajar a la vez con datos numéricos y términos lingüísticos; los términos lingüísticos son inherentemente menos precisos que los datos numéricos pero en muchas ocasiones aportan una información más útil para el razonamiento humano. [10]. o Conjuntos difusos Los conjuntos difusos son una extensión de los clásicos, donde se añade una función de pertenencia, definida 0 y 1, y se lo asocia a un determinado valor lingüístico, definido por una palabra o etiqueta lingüística, donde esta es el nombre del conjunto o subconjunto. Por cada conjunto se define una función de pertenencia denominada, indica el grado en que la variable está incluida en el concepto representado por la etiqueta A, si esta función toma el valor 0 significa que tal valor de x no está incluido en A y si toma el valor 1 el correspondiente valor de x está absolutamente incluido en A.. o Funciones de pertinencia Las funciones de membresía representan el grado de pertenencia de un elemento a un subconjunto definido por una etiqueta. Existe una gran variedad de formas para las funciones de pertinencia, las más comunes son del tipo trapezoidal, triangular, singleton y S..

(27) 26. o Función triangular Está definida por la siguiente expresión. Figura 9 Función de pertenencia triangular (Tomada de [10]). o Función Trapezoidal. Figura 10 Función de pertenencia trapezoidal (Tomada de [10]). o Función singleton. Figura 11 Función de pertenencia singleton (Tomada de [10]).

(28) 27. o Función S. Figura 12 Función de pertenencia tipo S (Tomada de [10]). o Fuzzificación El control difuso siempre involucra el proceso de Fuzzificación; que es un procedimiento matemático en el que se convierte un elemento del universo de discurso (variable medida del proceso – valor real) en un valor en cada función de pertinencia a las cual pertenece, asignándole una variable lingüística. Reglas Difusas Los difusos usan reglas que combinan uno o más conjuntos de entrada y le asocian un conjunto difuso de salida. A estas reglas se les llama reglas difusas o fuzzy rules. Son afirmaciones del tipo SI-ENTONCES. Los conjuntos borrosos de antecedente se asocian mediante operaciones lógicas AND, OR, etc. Las reglas difusas son proposiciones que permiten expresar el conocimiento que se dispone sobre la relación entre antecedentes y consecuentes. Para expresar este conocimiento de manera completa normalmente se precisan varias reglas, que se agrupan formando lo que se conoce como base de reglas, es decir, la edición de esta base determina cual será el comportamiento del controlador difuso y es aquí donde se emula el conocimiento o experiencia del operario y la correspondiente estrategia de control. [10] Inferencia difusa Las reglas difusas representan el conocimiento y la estrategia de control, pero cuando se asigna información específica a las variables de entrada, la inferencia difusa calcula el.

(29) 28. resultado de las variables de salida, este resultado es en términos difusos, es decir que se obtiene un conjunto difuso de salida de cada regla, que posteriormente junto con las demás salidas de reglas se obtendrá la salida del sistema. Existe una gran cantidad de métodos de inferencia difusa, a continuación se describe el método Mamdani y el método Takagi Sugeno, que son los más usados.. Mamdani El método de Mamdani es el más usado, dado que tiene una estructura muy simple de operaciones de máximos y mínimos. El proceso de inferencia con el método Mamdani, se lleva a cabo siguiendo los siguientes pasos: [ ] Un valor puntual que ingresa al sistema difuso, es convertido en un nivel de pertinencia para cada regla. Con el resultado y las funciones de pertenencia de la salida asociadas a la regla, se aplica el operador difuso correspondiente al método de implicación. - Finalmente se obtiene el resultado aplicando algún método de defuzzificación..

(30) 29. Figura 13 Método de inferencia con el método Mamdani. (Tomada de [11]). o Takagi Sugeno Una alternativa de procesamiento en los sistemas difusos fue la propuesta por Takagi Sugeno en los sistemas difusos que llevan su nombre. [25] En estos sistemas la fuzzificación e implicación son similares a los empleados en los sistemas tipo Mamdani, mientras que la diferencia se presenta en la forma como se calcula la salida. El proceso de inferencia con el método Takagi Sugeno, se lleva a cabo siguiendo los siguientes pasos: [23] Un valor puntual ingresa al sistema difuso y luego es convertido en un nivel de pertenencia para cada regla. En cada regla se aplican los respectivos operadores difusos obteniendo como resultado w1 y w2. La salida se calcula como:. Ecuación 13 Ecuación de salida sistema TSK.

(31) 30. Figura 14 Método de inferencia con el método Takagi Sugeno (Tomada de [11]). o Defuzzificación Es un proceso matemático que convierte un conjunto difuso en un número, es decir se pasa de valores difusos (variables lingüísticas) a valores reales. El sistema de inferencia difusa obtiene una salida a partir de la información de la entrada en términos difusos, generando un conjunto difuso, que finalmente se llevara a valores cuantificables. Existen diversos métodos de defuzzificación que arrojan resultados distintos, el más común y ampliamente usado es el centroide; que transforma la salida difusa en un número real el cual es la coordenada (x) del centro de gravedad de tal conjunto difuso de salida. [10] o Método del Centroide Utiliza como salida del sistema el centro de gravedad de la función característica de salida, Es el método más utilizado en aplicaciones de la lógica difusa a la ingeniería ya que se obtiene una solución única [12]. Matemáticamente se tiene:. Ecuación 14 Método de centroide.

(32) 31. 3.1.5. PLATAFORMA LABVIEW ® (Acrónimo de Laboratory Virtual Instrumentation Engineering Workbench) es una plataforma y entorno de desarrollo para diseñar sistemas, con un lenguaje de programación visual gráfico. Recomendado para sistemas hardware y software de pruebas, control y diseño, simulado o real y embebido, pues acelera la productividad. El lenguaje que usa se llama lenguaje G, donde la G simboliza que es lenguaje Gráfico Labview ® es su herramienta para resolver más rápido y de manera más eficiente los problemas de hoy en día con la habilidad de evolucionar y resolver con sus retos futuros. Ofrece integración sin precedentes con todo el hardware de medidas, software legado existente e IP al aprovechar las últimas tecnologías de cómputo. Es un entorno de desarrollo gráfico con funciones integradas para realizar adquisición de datos, control de instrumentos, análisis de medida y presentaciones de datos.” [24]. Los programas de Labview ® son llamados VI (Virtual Instruments) debido a que estos imitan a los instrumentos físicos, por ejemplo osciloscopios e multímetros, entre otros. Es ideal para la adquisición de datos y tareas de monitoreo de procesos. Labview ® permite la comunicación entre el computador y otros instrumentos como: puerto serial, puerto paralelo, GPIB, USB, PXI, VXI, TCP/IP, UDP, DataSocket, Irda, Bluetooth, OPC, entre otros. Además es posible interactuar con otros lenguajes y aplicaciones como: ● DLL (librerías de funciones), .NET, ActiveX, MultiSim, Matlab ®/Simulink, AutoCAD, SolidWorks, RobotSim, etc. ● Visualización y manejo de gráficas con datos dinámicos. ● Adquisición y procesamiento de imágenes. ● Control de variables ● Tiempo Real ● Programación de FPGAs.

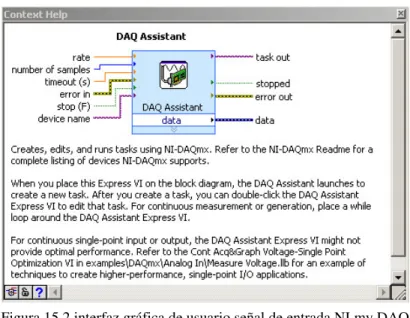

(33) 32. 3.1.6. TARJETA ADQUISICION DE SEÑALES NI My DAQ. Figura 15 Tarjeta National Instruments USB NI my DAQ (Tomada de [9]). NI My DAQ es un dispositivo portable de adquisición de datos, usado en la plataforma de desarrollo Labview ®, en la cual se pueden realizar mediciones y analizar las diferentes señales del mundo real. Para múltiples aplicaciones con solo una conexión USB se pueden adquirir señales y control procesos en cualquier entorno. Este dispositivo está constituido por circuitos integrados suministrados por Texas Instruments, los cuales son subsistemas para recibir y generar señales análogas y digitales. Mostradas en la figura 15.1. Figura 15.1 Puerto de conexiones entrada y salida (Tomada de [9]).

(34) 33. Tabla 3 Especificaciones técnicas variables en la adquisición de señales (Tomada de [9]). Nombre Señal. Dirección. Descripción. AUDIO IN. Entrada. Audio Input- Izquierda y derecha. AUDIO OUT. Salida. Audio Output-Izquierda y derecha salidas de audio en conector estéreo. +15/-15V. Referencia. AGND. Salida. +15V/-15 V fuentes de poder. AGND. -. -. Tierra Análoga- Terminal de referencia para AI, AO, +15 V, y -15V. AO 0 / AO 1. AGND. Salida. Canales 0 y 1 de salida análoga. AGND. Entrada. Canales 0 y 1 entrada análoga. DIO <0.7>. DGND. Entrada o Salida. DGND. -. -. Tierra acoplamiento digital- Referencia para las líneas DIO y la fuente de poder +5 V. 5V. DGND. Salida. Fuente de poder 5V. AI 0+/AI 0AI 1+/AI 1-. Señales de entrada digitales I/O líneas de propósito general o señales de contador. ➢ Señal Análoga entrada AI En el acoplamiento de la señal de entrada hay dos canales analógicos que pueden ser configurados como voltaje diferencial de alta impedancia de uso general con un rango de +- 10V. El manejo de estas señales se puede supervisar mediante el controlador NI ELVISmx con herramientas como Osciloscopio, analizador de señal digital y un analizador de diagrama de Bode. A continuación en las figuras 15.2 y 15.3 se muestra el diagrama de la tarjeta para el algoritmo en Labview ®..

(35) 34. Figura 15.2 interfaz gráfica de usuario señal de entrada NI my DAQ. ➢ Señal Análoga de salida AO Para la conexión de las señales de salida, estos canales pueden ser configurados de propósito general ambos canales cuentan con un conversor análogo a digital DAC, para ejecutar diversas aplicaciones pueden generar señales hasta +- 10V.. Figura 15.3 interfaz gráfica de usuario señal de salida tarjeta NI my DAQ. La tarjeta NI my DAQ cumple una función importante en la acción de control en la planta de proceso..

(36) 35. ➢ Señal de entrada: En el conector de entrada análoga AI (input) se realiza el acoplamiento de la señal de voltaje proveniente del sensor de nivel Barométrico el cual presenta un ajuste con una resistencia de precisión de 250 ohmios. (Véase la tabla 4. 3. Caracterización sensor de presión Barométrico de sensor). Figura 15.4 Diagrama de conexión para puerto entrada señal análoga. ➢ Señal de salida El conector de salida AO (output) cero genera una señal de control de acuerdo a la programación que se realiza en Labview ®, con un rango de 0 a 5v cuya función es accionar la válvula proporcional neumática. (Véase Figura 19 Circuito acondicionamiento de señal voltaje a corriente 4-20ma.).

(37) 36. Figura 15.5 Asistente de conexión para verificar la señal de voltaje de salida. 3.1.7. MATLAB ® UNA HERRAMIENTA DE DISEÑO Abreviatura de (abreviatura de MATrix LABoratory, "laboratorio de matrices") Es un programa matemático usado como herramienta para desarrollo en múltiples áreas de aplicación como universidades para mejorar el aprendizaje y centros de investigación y desarrollo. Disponible para las plataformas Unix, Windows, Mac OS X y GNU/Linux, mediante la implementación de algoritmos que se ingresan en un editor de código se pueden realizar instrucciones para [16]: ➢ Manipulación de matrices ➢ representación de datos ➢ representación de funciones ➢ creación de interfaces de usuario (GUI) ➢ comunicación con otros entornos de desarrollo con otros lenguajes y hardware La extensión generada es *.*m permitiendo las operaciones con vectores y matrices, dispone de distintos recursos para diversas aplicaciones [16] -Gráficos e interfaces gráficas: provee funciones para analizar datos en 2D y 3D.

(38) 37. -Simulink: permite la visualización de sistemas dinámicos mediante la programación con estructura de bloques -Toolboxes: son apps o herramientas adicionales y paquetes de bloques para ser utilizados en funciones más detalladas, algunas categorías más relevantes son: Tabla 3.1 Características de las funciones de Matlab ® (Tomada de [16]). Herramientas. Simulink. Computación paralela. Modelado basado en eventos. Matemáticas, estadísticas y optimización. Modelado físico. Sistemas de control. Sistemas de control. Procesamiento de señales y comunicaciones. Procesamiento de señales y comunicaciones. Procesamiento de imágenes y visión en el ordenador. Código de generación. Prueba y medición. Simulación y pruebas en tiempo real. Finanzas computacionales. Verificación, validación y test. Biología computacional. Simulación de gráficos e informes. Generación y verificación de código. Implementación de modelos. Conectividad y generación de informes de bases de datos. Diagrama de bloques de control. Generador de informes MATLAB ®. Procesamiento de audio análisis DSP. o Funcionamiento: Las variables no necesitan estar definidas antes de utilizarlas y quedan guardadas en la memoria hasta salir del editor de texto o el command button, al declarar las variables se diferenciar al usar mayúsculas y minúsculas, si alguna expresión no es evaluada a alguna variable queda señada en Ans. [17] El espacio de trabajo queda guardado (Matlab ®.mat ubicación predeterminada) con la extensión mat como lo indica su nombre en el Workspace (load nombre archivo.mat) [17]. o System identification Toolbox Esta herramienta de desarrollo ayuda a estimar y construir modelos matemáticos de sistemas dinámicos ingresados al sistema en base a datos de entrada y salida obtenidos en la medición y respuesta de la planta que se está analizando..

(39) 38. Realizando la configuración de diversos parámetros para obtener datos en el dominio del tiempo y de la frecuencia, se pueden identificar funciones de transferencia en tiempo continuo y discreto, estos modelos ingresados pueden ser lineales o no lineales. Con la función de optimización la identificación del sistema genera un modelo a partir de información obtenida de forma experimental. [18] La cual será utilizada para hallar el modelo que se necesita para implementar los controles en la planta de nivel de proceso Amatrol T5552.. Figura 15.6 Interfaz gráfica de usuario toolbox identificación del sistema en Matlab ® (Tomada [18]).

(40) 39. CAPITULO 4 INSTRUMENTACIÓN DE LA PLANTA DE NIVEL AMATROL T5552. Figura 16. Planta de nivel y flujo Amatrol T5552 (Tomada de [13]). Resumen: En este capítulo se realizará una descripción de la planta de procesos Amatrol T5552 donde se mostrará su estructura general, los elementos principales con sus características correspondientes que constituyen el modelo experimental consignado en este documento, teniendo como referencia un diagrama de proceso para identificar la función que cumple cada elemento, de esta manera mostrar al lector como se realizó el procedimiento de caracterización de sensor y acondicionamiento del lazo de control. El Sistema de Control de Procesos de Flujo y Nivel (T5552 de Amatrol Inc). El sistema permite realizar dos tipos más comunes de los lazos de control en un proceso flujo y el nivel de líquido, y los conceptos básicos sobre los que se basan otros sistemas. Permite aprender a calibrar, ajustar, instalar, operar y conectar los sistemas de control de procesos en aplicaciones industriales..

(41) 40. El diagrama P&ID que se muestra a continuación en la gráfica no muestra la instrumentación completa con la que viene la planta Amatrol T5552, en esta se aprecia el diagrama al cual se le aplican los controles y los elementos que se utilizaron.. Figura 16.1 P&ID Proceso Nivel Amatrol T5552 (Tomada de [2]). Para implementar el PID y el FUZZY, no se colocaron todos los elemento que contiene la planta por la estructura de control definida, a continuación se realiza un pequeño recuento de otros elementos que tiene la planta Amatrol T5552, pero se le da mayor relevancia a los elementos que interfieren en el control planteado. La planta Amatrol T5552 incluye una estación de trabajo, un panel de control, instrumentos industriales montados y cableados en un circuito cerrado, para controlar el flujo de agua entre dos tanques o el nivel de líquido en un tanque, este permite medir señales y conectar los dispositivos en una amplia variedad de configuraciones de control, ofrece 3 tipos de controladores: control por relé, uno estándar y un controlador tipo PID. El control por relé incluye interruptores manuales de entrada, válvulas de solenoide, y.

(42) 41. flotadores para realizar encendido o apagado automático de control de nivel de líquido. La opción de controlador PID permite un control programado de cualquiera de los niveles de líquido o flujo.. Figura 16.2 Planta Amatrol T5552 elementos utilizados en el modelo (Tomada de [13]). ➢ Panel de Control: Este panel contiene todas las conexiones de los componentes que controlan el flujo y el nivel del fluido. También se pueden encontrar las etiquetas de instrumentación para identificar las entradas y salidas de las señales de control ➢ Tanque de suministro: El fluido del proceso inicia en este tanque de reserva, donde es almacenada el agua es el encargado de almacenar el fluido, en su interior tiene una bomba sumergible. Este tanque debe tener un nivel mínimo de trabajo indicado en una señal ubicada en la parte superior. ➢ Tanque de proceso: En este tanque es donde se realizará el control de nivel, tiene una capacidad de 25 litros indicados en una regla, tiene conectado un segundo tanque en paralelo, el cual se deshabilito, colocando un tapón de caucho. Tiene una entrada que suministra la bomba de proceso por medio de la tubería y diversas salidas con.

(43) 42. válvulas para devolver el fluido al tanque de suministro cerrando el circuito. También, está dotado con el sensor de nivel barométrico. (véase sensor de nivel). . Bomba sumergible. La bomba sumergible con una capacidad aproximada de tres galones por minuto, está situada dentro del tanque de suministro y es la encargada de llevar el líquido a las tuberías de la planta. Este elemento siempre permanece encendido circulando agua.. Figura 17 Bomba sumergible en el tanque depósito (Tomada de [2]).

(44) 43. 4.1. VÁLVULA PROPORCIONAL NEUMÁTICA. Figura 18 Válvula proporcional neumática (Tomada de [13]). Este actuador es el encargado de limitar la cantidad de líquido que llega al tanque de proceso, por medio de una señal de corriente 4 a 20 miliamperios, donde su apertura máxima corresponde a cuatro miliamperios y el cierre de la válvula a 20 miliamperios. El cual tiene una etapa de acondicionamiento de señal, que convierte una entrada de voltaje proveniente de la tarjeta NI myDAQ a una salida en corriente, que tiene como finalidad controlar la apertura de la válvula, mostrado en la siguiente figura 19:.

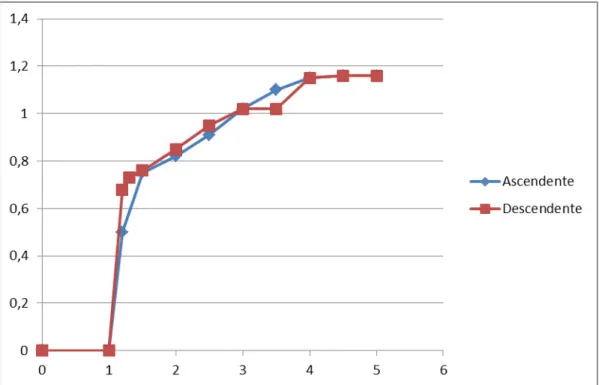

(45) 44. Figura 19 Circuito acondicionamiento de señal voltaje a corriente 4-20ma (Fuente del autor). Este circuito se encarga de convertir una señal de voltaje que varía de cero a cinco voltios y entrega una salida de 4 a 20 miliamperios. A continuación, se muestra el comportamiento del acondicionamiento de señal para la válvula neumática proporcional, en la cual se puede apreciar una histéresis en el accionamiento de este actuador según la figura 19.1 (Histéresis de activación de la válvula)..

(46) 45. Voltaje. Corriente (mA). flujo. 0. 18. 0. 1. 16,9. 0. 1,2. 16. 0,5. 1,5. 14,7. 0,75. 2. 12,5. 0,82. 2,5. 10,3. 0,91. 3. 8,1. 1,02. 3,5. 6. 1,1. 4. 3,8. 1,15. 4,5. 2,4. 1,16. 5. 2,4. 1,16. Tabla 4. 1. Barrido ascendente de la válvula proporcional neumática. Voltaje. Corriente (mA). flujo. 5. 2,4. 1,16. 4,5. 2,4. 1,16. 4. 3,9. 1,15. 3,5. 6,1. 1,02. 3. 8,3. 1,02. 2,5. 10,5. 0,95. 2. 12,7. 0,85. 1,5. 14,9. 0,76. 1,3. 15,8. 0,73. 1,2. 16,2. 0,68. 1. 17,1. 0. 0. 18,5. 0. Tabla 4. 2. Barrido descendente de la válvula proporcional neumática).

(47) 46. Figura 19.1 Histéresis de activación de válvula. (Fuente del autor). 4.2. SENSOR DE NIVEL BAROMÉTRICO. Figura 20 Sensor de Presión Omegadyne PX319 (Tomada de [14]). El sensor de nivel de la marca Omegadyne PX319-001GI tiene una salida 4 a 20 miliamperios, el cual, va acoplado a la tarjeta NI my Daq por medio de una resistencia de precisión de 250 ohmios para tener una salida de voltaje. En la siguiente tabla se muestra las mediciones de nivel, corriente, resistencia y voltaje..

(48) 47. NIVEL CORRIENTE RESISTENCIA VOLTAJE 0. 6,5. 250. 1,625. 2. 6,9. 250. 1,725. 4. 7,3. 250. 1,825. 6. 7,9. 250. 1,975. 8. 8,3. 250. 2,075. 10. 8,7. 250. 2,175. 12. 9,1. 250. 2,275. 14. 9,6. 250. 2,4. 16. 10,1. 250. 2,525. 18. 10,5. 250. 2,625. 20. 10,9. 250. 2,725. 22. 11,4. 250. 2,85. 24. 11,9. 250. 2,975. Tabla 4.3. Caracterización sensor de presión Barométrico (Fuente del autor). Según esta tabla se obtiene una función del nivel del tanque respecto al voltaje de salida del sensor, la cual está Gráficada en la figura 20.1:. Figura 20.1 Respuesta Sensor de nivel voltaje vs nivel (Fuente del autor).

(49) 48. 4.2.1. ACONDICIONAMIENTO DE SENSOR NIVEL En el entorno de Labview ® se aplica una función, para que en 1,624 voltios corresponda un nivel del tanque vacío y en 2,975 voltios a un nivel de 24cm del tanque. Para ello se realiza una resta a la variable de la señal de entrada de 1,62 y se multiplica este resultado por 17,25 concluyendo una función que empieza en cero centímetros de nivel de tanque hasta el máximo del mismo en donde tiene un punto de desbordamiento en 25 centímetros. En la siguiente gráfica se muestra el código correspondiente al acondicionamiento del sensor.. Figura 21. Acondicionamiento sensor nivel en Labview ®. Figura 21.0 Construcción de la matriz de datos de salida. La herramienta appended array realiza un arreglo de datos donde la primera columna corresponde al tiempo y la segunda columna al nivel del tanque. Esta tabla se exporta a un archivo excel, con el cual se realizan las gráficas para el estudio de cualquier elemento que se requiera.. o Filtro digital para señal del sensor En los sistemas de adquisición de señales digitales el ruido eléctrico es un inconveniente producido por las fuentes de corriente y las cargas utilizadas. En la etapa de acondicionamiento, se aplica un filtro pasa bajos de orden 4 donde la frecuencia alta es 70 Hz, la frecuencia baja es 20 Hz y la frecuencia de muestreo es de 1000 Hz, estos parámetros son requeridos por el filtro digital realizado en Labview ® y se sintonizaron teniendo en cuenta la función de transferencia (Véase capítulo 3.1.1.) A continuación una gráfica del código empleado en Labview ®..

(50) 49. Figura 21.1 Filtro digital en Labview ®.. CAPITULO 5 FUNCION DE TRANSFERENCIA RESPUESTA AL ESCALÓN Resumen: En este capítulo se muestra el proceso para hallar una función de transferencia con ayuda del software de Matlab ® en zona lineal, posteriormente mediante los conceptos de identificación de sistemas se le muestra al lector las diferentes técnicas realizadas con el fin de realizar el proceso de sintonización y así obtener un controlador eficiente para la planta de nivel con sus características físicas. Para encontrar un modelo experimental de la planta: se activa la bomba sumergible dentro del tanque de suministro, se deja la válvula proporcional neumática con una apertura y desde Labview ® se guardan los datos de nivel del tanque en función del tiempo, por medio del sensor de presión barométrico.. Señal de Entrada Escalon. Planta Amatrol. Sensor de Nivel. En el código de Labview ® se guardan estos datos en una tabla de dos columnas donde la primera columna corresponde al tiempo en segundos y la segunda al nivel del tanque en centímetros, y este archivo se exporta a una plataforma donde se realiza la siguiente gráfica:.

(51) 50. Figura 22. Respuesta de la función. Ecuación 14 Pendiente de la recta de acuerdo a la figura 22. Ecuación 15 Planta en lazo abierto. La ecuación anterior corresponde a la tendencia de la planta en lazo abierto, se hace aclaración a la figura 22 por entregarnos los tiempos de respuesta, al ser la velocidad máxima que puede alcanzar la planta, por tener todos los dispositivos saturados. Esta gráfica tendrá relevancia en la comparación de la velocidad del control y la eficiencia del mismo..

(52) 51. 5.1. METODOLOGIA FUNCION TRANSFERENCIA.

(53) 52. 5.2. IDENTIFICACION De acuerdo a la metodología mencionada anteriormente, se muestran tres funciones de transferencia a continuación, las cuales tienen condiciones diferentes que corresponden a cambios de flujos en la válvula proporcional neumática. Dichos comportamientos se están evaluando sobre una función de primer orden, generado a través del software Matlab ® con su toollbox Ident. Para realizar la identificación de la planta a través del aplicativo Ident se debe generar dos vectores que contengan la información de la respuesta de la planta y su respectivo escalón de entrada, en ambos casos se dejó de forma porcentual todos los valores. Además, se filtra la señal de respuesta a la planta porque en donde se toman las muestras no está filtrada la señal, para detalles del filtro corresponde a los parámetros ya establecidos en el capítulo de instrumentación. Véase figura 21.1 Filtro digital en Labview ®. La siguiente función de transferencia, tiene como característica principal un tiempo superior a tres horas donde se muestra su estabilidad. En la siguiente tabla se muestra el proceso de identificación GRÁFICA. DESCRIPCION En la parte superior de la imagen corresponde a la salida de la planta y en la parte inferior es el escalón que se aplicó en la entrada, el tiempo está dado en segundos y es el mismo para las dos gráficas. Esta Gráfica corresponde a la interface del sistema ident, donde se realizó la estimación de la función de transferencia mostrada como P1..

(54) 53. Esta Gráfica corresponde a la aproximación que genero Ident, donde muestra cómo se sobrepone la función hallada sobre la salida del sistema y en la parte derecha dice el porcentaje del parentesco 92.58. En esta última ventana se muestra los coeficientes que pertenecen a una función de transferencia de primer orden. Tabla 6. Proceso preliminar identificación de la función de transferencia. A continuación se muestra el mismo proceso de estimación de función de transferencia con otros parámetros, donde los coeficientes tienen una variación importante en el tiempo. GRÁFICA. DESCRIPCION. Señal de salida y entrada respectivamente.

(55) 54. Señal de salida y señal estimada. Porcentaje de aproximación 95.81. Coeficientes de la función de transferencia y configuración del método de estimación.. Tabla 6.1. Estimación función de transferencia con variación de parámetros en la señal impulso.

(56) 55. Por último, se considera una función de transferencia que tenga varios escalones de entrada y se realiza el mismo proceso de identificación. GRÁFICA. DESCRIPCION. Señal de salida y entrada respectivamente. Señal de salida y señal estimada. Porcentaje de aproximación 76.08. Coeficientes de la función de transferencia. Tabla 6.2. Estimación función de transferencia utilizando varias señales de entrada.

(57) 56. VALIDACION DE LA FUNCION DE TRANSFERENCIA. Como ya se mencionó anteriormente en la metodología, teniendo las tres funciones de transferencia halladas por Ident se simula en Matlab ® con el toolbox Simulink con el fin de comparar estos resultados con una respuesta en lazo cerrado de la planta.. Figura 23 Modelo clásico retroalimentado. Figura 24. Modelo clásico retroalimentado implementado en Labview ®. Para comparar la respuesta de la función de transferencia con un sistema retroalimentado, se implementa un modelo clásico, donde se resta la señal del set point (Escalón de 10 cm) y la señal del sensor. Esta diferencia es la entrada de la planta (válvula proporcional neumática, tanque de producto y sensor de nivel). Donde la salida estará dada en centímetros por el acople del sensor mostrado anteriormente, entre el tanque de producto y tanque de almacenamiento existe un flujo dado por una válvula con una apertura pequeña, que produce un dinamismo en el sistema. Mostrado en la Figura 24 (Modelo clásico retroalimentado implementado en Labview ®)..

(58) 57. FUNCIONES DE TRANSFERENCIA OBTENIDAS EN IDENT SIMULADAS EN LAZO CERRADO. LAZO CERRADO DE LA PLANTA. Respuesta en el tiempo del lazo cerrado. Al comparar las gráficas, se aprecia diferencias en el tiempo y en la respuesta de la ganancia, la mejor aproximación es la tercera función de transferencia, por estar más cerca a estas condiciones.. Tabla 7.1. Simulación y comparación de las tres funciones de transferencia obtenidas.

(59) 58. CAPITULO 6 IMPLEMENTACION CONTROL PID Resumen: Este capítulo, muestra la implementación de un controlador capaz de tener un error de estado estacionario inferior del cinco por ciento, y lograr el menor tiempo de establecimiento, cuidando los máximos sobre-impulsos lo mejor posible. El ideal, es utilizar tres métodos de sintonización. El primer método se realizara por Ziegler y Nichols utilizando la pendiente y la tabla. La segunda metodología de control corresponde al algoritmo de Matlab ® (Simulink) llamado PID tunner, el cual permite visualizar la respuesta del sistema a medida que se pueden mover las ganancias y el comportamiento que describa las condiciones mencionadas anteriormente. Por último, una sintonización por el método del lugar geométrico de las raíces, utilizando el toolbox de Matlab ® Sisotool, donde se adiciona la parte integral y proporcional al sistema, este software genera una interface donde se pueden mover las ganancias y los polos (Rlocus) de manera gráfica simulando los comportamientos esperados de dichos sistemas..

(60) 59. 6.1. METODOLOGIA PID.

(61) 60. Hay que tener en cuenta, que la implementación del control de Labview ® solo se pueden ingresar tres constantes, las cuales se generan en la sintonización de cada método mencionado anteriormente. 6.2. SINTONIZACION ZIEGLER Y NICHOLS En el marco teórico se puede observar las ecuaciones del método, la tabla a usar y las respectivas condiciones de uso. El método es muy sencillo de implementar, a continuación se muestran una tabla con la geometría que requiere el método, la respectiva simulación en simulink, los coeficientes hallados y los resultados de algunas ecuaciones. Gráfica. Descripción. La simulación de la respuesta al paso de la función de transferencia, con un análisis geométrico que plantea el método.. La representación en bloques y la estructura de un lazo cerrado para la simulación. La respuesta de la simulación ante un paso de 1. Ko=76.96 Kp=69.264 Ti=9.9. Tabla 7.2. Estimación de las constantes del controlador PI mediante el método de Ziegler Nichols. En la tabla anterior se puede observar cómo se hallaron los tiempos necesarios para su implementación..

(62) 61. 6.3. SINTONIZACION HERRAMIENTA PID TUNNER Este método de sintonización de PID es muy usado por su practicidad, caracterizado por tener una interface amigable, está integrado al simulink, y permite de realizar una simulación a la vez que se acomodando la ganancia, por lo general, se puede aumentar o disminuir la velocidad del control y tener un estimado de la posible señal que resulta. Además, genera los coeficientes de manera inmediata. A continuación se muestran las primeras funciones de transferencia que se hallaron en Ident con el fin de mostrar resultados, imágenes, coeficientes y comparar con la función de transferencia..

(63) 62. Gráfica función de transferencia hallada en Ident. Gráfica simulación respuesta en el tiempo Parametros del control PID. Gráfica simulación respuesta en el tiempo. Parametros del control PI. Tabla 7.3. Validación de la primera función de transferencia para la sintonización del controlador.

(64) 63. Gráfica función de transferencia hallada en Ident. Gráfica simulación respuesta en el tiempo Parámetros del control PID. Gráfica simulación respuesta en el tiempo. Parametros del control PID. Tabla 7.4. Validación de la segunda funcion de transferencia para el diseño del controlador.

(65) 64. Gráfica función de transferencia hallada en Ident. Gráfica simulación respuesta en el tiempo Parametros del control PID. Gráfica simulación respuesta en el tiempo. Parametros del control PI. Tabla 7.5. Validación de la tercera funcion de transferencia para el diseño del controlador.

(66) 65. 6.4. SINTONIZACIÓN HERRAMIENTA SISOTOOL Para la sintonización del control en el toolbox de Matlab ® Sisiotool, se realiza mediante la metodología del control proporcional e integral (PI), con el fin de entregar mejor rendimiento basados en las anteriores experiencias de los métodos. La siguiente tabla muestra la ubicación de los polos del sistema y la simulación de su posible comportamiento en el tiempo.. Gráficas. Descripción. En esta Gráfica se puede ver la ubicación de los polos y ceros del sistema llamada Root Locus, la cual tiene unos ajustes de diseño para lograr un comportamiento esperado.. Esta gráfica representa la simulación del comportamiento, mostrando un tiempo de estabilización del 2%.. De esta ecuación del controlador se extrae los valores de los coeficientes. Kp=4.14 Ti=0.241 Tabla 7.6. Sintonización del controlador PI mediante la herramienta de Matlab ® SISOTOOL.

(67) 66. CAPITULO 7 IMPLEMENTACIÓN CONTROL FUZZY LOGIC Resumen: Este capítulo se observa la metodología empleada para el diseño y la implementación de un controlador Fuzzy, las fases de desarrollo que se realizaron en base al modelo experimental de la planta y sus puntos de estabilización. El procedimiento en las etapas de experimentación y validación de los resultados que fueron obtenidos bajo la supervisión de la plataforma Labview ® para monitorear la respuesta en los tres controladores con el finde someter a un proceso de comparación y experimentación teniendo como referencia la cantidad de funciones de pertenencia utilizadas en cada controlador. Criterio mediante el cual fue importante para definir cual controlador presentó una mejor respuesta con un error inferior al 5 por ciento de estabilización. Es importante tener en cuenta los siguientes aspectos en nuestro modelo lingüístico experimental [13]: -Declarar las variables de entrada con un nombre que permita identificar la función en la salida del sistema, las cuales pueden pertenecer a diferentes reglas o condiciones de operación dependiendo del requerimiento de respuesta en el proceso [13] -Tipo de control difuso Mandani con sus características de operación (véase capítulo 3.1.4. Algoritmo Fuzzy Logic). -Definición de las reglas de comparación y sus funciones de pertenencia [13] -identificar cuáles son las variables de entrada y salida a controlar en el proceso [13] -Definir el método de fuzzyficación y defuzzyficación a usar (el método empleado en el modelo experimental obtenido fue el del centroide) [13] Los antecedentes y consecuencias determinan que comportamiento se obtiene en la salida de las variables lingüísticas ya declaradas en el sistema..

(68) 67. 7.1. DESCRIPCIÓN DE LOS ELEMENTOS FUZZY LABVIEW ® BLOQUE FUNCIONAL. DESCRIPCION. Herramienta de la plataforma Labview ® para crear un nuevo sistema difuso. Esta herramienta de la plataforma Labview ® permite enlazar un nuevo sistema difuso de tipo SISO para este caso en particular (sistema de una entrada y una salida) Para crear las reglas del controlador Fuzzy se usan estos elementos, los cuales permite realizar una conexión mediante un antecedente y una consecuencia con las funciones de membrecía de tipo AND mínimo y se interconectan con el sistema posteriormente. El proceso se realiza de forma secuencial de acuerdo al diseño del algoritmo y el resultado que se desea obtener en la salida.

(69) 68. Este elemento permite crear las funciones de membrecía de tipo triangular y configurar los parámetros del sistema para agregar las constantes numéricas en el centro, base izquierda y base derecha. Con esta herramienta se realiza la configuración y conexión de las reglas mediante la construcción de un arreglo matricial. Mediante este elemento nos permite cargar el archivo proveniente del controlador Fuzzy, el cual será usado en la interfaz de usuario de la plataforma Labview ® Tabla 8.1.Bloques funcionales utilizados en el diseño del controlador Fuzzy.

Figure

![Figura 4. (Tomada de [1]) a) Diagrama de bloques sistema de primer orden, b) Diagrama de bloques simplificado](https://thumb-us.123doks.com/thumbv2/123dok_es/7279809.347432/14.918.133.770.826.990/figura-tomada-diagrama-bloques-sistema-diagrama-bloques-simplificado.webp)

![Figura 5.1 Respuesta al escalón de dos sistemas de primer orden [1]](https://thumb-us.123doks.com/thumbv2/123dok_es/7279809.347432/16.918.200.703.460.770/figura-respuesta-al-escalón-dos-sistemas-primer-orden.webp)

![Tabla 2 Descripción tipo de sistema de segundo orden según el tipo de polo [1]](https://thumb-us.123doks.com/thumbv2/123dok_es/7279809.347432/19.918.129.761.632.748/tabla-descripción-tipo-sistema-segundo-orden-según-tipo.webp)

Outline

Documento similar

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

6 Para la pervivencia de la tradición clásica y la mitología en la poesía machadiana, véase: Lasso de la Vega, José, “El mito clásico en la literatura española

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que

La siguiente y última ampliación en la Sala de Millones fue a finales de los años sesenta cuando Carlos III habilitó la sexta plaza para las ciudades con voto en Cortes de

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

![Tabla 3.1 Características de las funciones de Matlab ® (Tomada de [16])](https://thumb-us.123doks.com/thumbv2/123dok_es/7279809.347432/38.918.118.789.303.664/tabla-características-funciones-matlab-tomada.webp)

![Figura 16. Planta de nivel y flujo Amatrol T5552 (Tomada de [13])](https://thumb-us.123doks.com/thumbv2/123dok_es/7279809.347432/40.918.189.745.249.606/figura-planta-nivel-flujo-amatrol-t-tomada.webp)