DETERMINACIÓN DE LA RESISTENCIA A TENSIÓN POR CARGA AXIAL EN CONEXIONES ORTOGONALES DE GUADUA INYECTADAS CON POLIPROPILENO, REFORZADAS CON BARRAS NÚMERO 3 Y NÚMERO 4.

ALEJANDRO SANDOVAL CUBILLOS CAMILO ANDRÉS POVEDA SIERRA

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA

INGENIERÍA CIVIL BOGOTA D.C.

DETERMINACIÓN DE LA RESISTENCIA A TENSIÓN POR CARGA AXIAL EN CONEXIONES ORTOGONALES DE GUADUA INYECTADAS CON POLIPROPILENO, REFORZADAS CON BARRAS NÚMERO 3 Y NÚMERO 4.

ALEJANDRO SANDOVAL CUBILLOS CAMILO ANDRÉS POVEDA SIERRA

Monografía para optar por el título de ingeniero civil

Tutor:

Paulo Marcelo López Palomino Ingeniero Civil

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA

INGENIERÍA CIVIL BOGOTA D.C.

Nota de aceptación

________________

________________

________________

________________

Presidente del Jurado

________________

Jurado

AGRADECIMIENTOS

RESUMEN

Se muestra Inicialmente el estado del arte de la investigación respecto a construcción con guadua y más específicamente de diferentes tipos de conexiones y su combinación con otros materiales.

Posteriormente, se analiza el comportamiento a tensión de dos conexiones en forma de té (T) de guadua tipo Angustifolia Kunth, rellenas de polipropileno de alta resistencia reciclado (PPR). Un lote de 17 especímenes o probetas reforzadas con varilla de acero roscada número 3 y otras 17 con número 4. Igualmente se describe el proceso de construcción, inyección o llenado de los canutos, la falla a tensión y la inspección del llenado de la conexión ortogonal, apoyando la descripción con secuencias de imágenes para una mejor comprensión.

En otra parte del documento, el análisis de los resultados es comparado con trabajos de grado de similar temática realizados en la Universidad Distrital Francisco José de Caldas, y con lo descrito en el titulo G-12 del Reglamento Colombiano de Construcción Sismo Resistente (N.S.R.10).

ABSTRACT

Initially, the research shows the state of the art regarding to the construction with guadua and more specifically different types of connections and their combination with other materials.

Two connections in the form of tee (T) of Guadua type Angustifolia Kunth, filled with recycled high-strength polypropylene (PPR) are analyzed. A batch of 17 specimens or specimens reinforced with threaded galvanized steel rod number 3 and another 17 with number 4.

In another part of the document the process of construction, injection or filling of the canutos, the voltage failure and the inspection of the filling of the orthogonal connection is described, supporting the description with sequences of images for a better understanding.

TABLA DE CONTENIDO

INTRODUCCIÓN ... 12

1. TERMINOLOGÍA Y DEFINICIONES ... 13

2. OBJETIVOS ... 14

2.1. OBJETIVO GENERAL ... 14

2.2. OBJETIVOS ESPECÍFICOS... 14

3. PLANTEAMIENTO DEL PROBLEMA ... 15

3.1. DEFINICIÓN DEL PROBLEMA ... 15

4. JUSTIFICACIÓN ... 16

5. MARCO DE REFERENCIA ... 17

5.1. ESTADO DEL ARTE DE LA INVESTIGACIÓN EN GUADUA ... 17

6. METODOLOGÍA ... 36

6.1. ELABORACIÓN DE LA CONEXIÓN EN T... 36

6.2. PROCESO DE INYECCIÓN ... 43

6.3. FALLA A TENSIÓN DE LAS PROBETAS ... 45

6.4. INSPECCIÓN DE VACIOS EN LOS CANUTOS ... 48

7. CÁLCULOS, Y ANÁLISIS DE RESULTADOS ... 50

7.1. PROBETAS CON REFUERZO N°3 ... 56

7.2. PROBETAS CON REFUERZO N°4 ... 65

8. ANÁLISIS Y COMPARACIÓN CON TRABAJO DE GRADO DE LA UNIVERSIDAD DISTRITAL EN LA MISMA LINEA DE INVESTIGACIÓN ... 73

8.1. TIPO DE REFUERZO ... 75

8.2. DIÁMETRO DE REFUERZO ... 75

8.3. CARGAS MÁXIMAS ... 75

9. CONCLUSIONES ... 79

10. RECOMENDACIONES ... 70

LISTA DE FIGURAS

Pág.

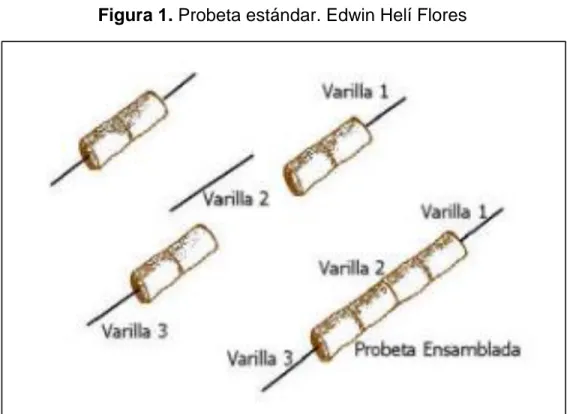

Figura 1Probeta estándar. Edwin Helí Flores ... 19

Figura 2.Unión tipo Simón Vélez Modificada (SVM) ... 21

Figura 3. Unión tipo Abrazadera Modificada (SC) ... 22

Figura 4. Unión tipo Diego Jaramillo y Gisella Sanclemente. ... 23

Figura 5. Combinaciones de carga NSR-98. ... 25

Figura 6. Valores característicos, esfuerzos admisibles y módulo de elasticidad. 26 Figura 7. Capacidad máxima del elemento a tensión. ... 27

Figura 8. Conexión resistente a momento columna-pedestal. ... 28

Figura 9. Conexión a momento con 8 culmos. ... 28

Figura 10. Conexión tipo T (Únicamente pernos transversales). ... 29

Figura 11. Conexión tipo TM (Pernos transversales y mortero de relleno canutos). ... 29

Figura 12. Conexión tipo TZ (Pernos transversales y zunchos). ... 30

Figura 13. Conexión tipo TMZ (Pernos transversales, mortero de relleno y zunchos metálicos). ... 30

Figura 14. Conexión tipo LM (Pernos longitudinales y mortero de relleno). ... 31

Figura 15. Conexión tipo LMZ (Pernos longitudinales, mortero de relleno y zunchos). ... 31

Figura 16. Conexión tipo LTMZ (Perno longitudinal, perno transversal, mortero de relleno y zuncho metálico). ... 32

Figura 18. Acero figurado de refuerzo. ... 34

Figura 19. Probeta tipo. ... 35

Figura 20. Probeta Tipo ... 36

Figura 21. Corte de canutos ... 37

Figura 22. Corte boca de pescado. ... 38

Figura 23. Perforación para el paso del refuerzo ... 39

Figura 24. Perforación en la boca de pescado... 39

Figura 25. Proceso de corte y ensamble del refuerzo ... 40

Figura 26. Mecanismo de refuerzo para la unión en T ... 41

Figura 27. Proceso de ensamble de las probetas ... 41

Figura 28. Orificios de inyección y desfogue, de izquierda a derecha respectivamente. ... 42

Figura 29. Máquina de inyección de polipropileno ... 43

Figura 30. Probetas fracturadas en el proceso de inyección. ... 44

Figura 31. Variaciones del diseño de la mordaza. ... 45

Figura 32. Desprendimiento, flexión, aplastamiento y rajado. ... 46

Figura 33. Inspección de llenado de probetas con polipropileno ... 47

Figura 34. Inspección de llenado de probetas con polipropileno ... 48

Figura 35. Gráficas carga vs deformación N°3 ... 56

Figura 36. Superposición de gráficas carga vs deformación N°3 ... 58

Figura 37. Esfuerzo admisible modificado Vs Esfuerzo máximo N°3 ... 61

Figura 38. Carga Máxima Vs cargas Q y T N°3 ... 63

Figura 40. Superposición de gráficas carga vs deformación N°4 ... 67

Figura 41. Esfuerzo admisible modificado Vs Esfuerzo máximo N°4 ... 69

Figura 42. Carga Máxima Vs cargas Q y T N°4 ... 70

Figura 43. Comparación con trabajo de grado anterior ... 73

LISTA DE TABLAS

Pág.

Tabla 1. Inventario de probetas fabricadas. ... 50

Tabla 2. Condición final de probetas ... 51

Tabla 3. Información de las probetas ensayadas con refuerzo de N°3. (Área Neta). ... 55

Tabla 4. Información de las probetas ensayadas con refuerzo de N°3. (Carga y esfuerzo máximos). ... 56

Tabla 5. Información de las probetas ensayadas con refuerzo de N°3. (Esfuerzo admisible modificado). ... 60

Tabla 6. Información de las probetas ensayadas con refuerzo de N°3. (Cargas admisibles Q y T). ... 63

Tabla 7. Información de las probetas ensayadas con refuerzo de N°4. (Área Neta). ... 64

Tabla 8. Información de las probetas ensayadas con refuerzo de N°4. (Carga y esfuerzo máximos). ... 65

Tabla 9. Información de las probetas ensayadas con refuerzo de N°4. (Esfuerzo admisible modificado). ... 68

Tabla 10. Información de las probetas ensayadas con refuerzo de N°4. (Cargas admisibles Q y T). ... 70

Tabla 11. Cargas admisibles Q y T (Monografía de comparación). ... 75

12

INTRODUCCIÓN

El contexto actual de la construcción en guadua está enmarcado por las diferentes apuestas arquitectónicas y versatilidad en los diseños. Con base en estos principios se han desarrollado distintos métodos de construcción y concepción de las estructuras hechas en guadua, por ejemplo, las conexiones de elementos horizontales y verticales, que constituyen el elemento más sensible de estas estructuras sobre las que se han realizado diferentes investigaciones concluyendo más de 6 tipos o formas de conexión entre elementos.

Es de saber que la construcción en guadua aunque es liviana, no la hace autónoma en cuanto a su trabajo mecánico, por el contrario, se complementa perfectamente con materiales comunes como mortero y acero, y con elementos constructivos como zapatas y pedestales en concreto.

El presente escrito pretende evaluar si una conexión ortogonal reforzada con barras de acero e inyectada con polipropileno reciclado (PPR), presenta mayor esfuerzo admisible y carga soportada comparado con la inyección de mortero fluido o grouting que establece el Reglamento Colombiano de Construcción Sismo Resistente NSR-10 en su título G-12 Estructuras en Guadua.

Las principales razones por las cuales se lleva a cabo el presente trabajo de investigación están ligadas al tema ecológico, ambiental y técnico. Comenzando por el componente ecológico, el uso de plástico de tipo PPR continúa la filosofía de la implementación de materiales alternativos en la construcción que presentan menor emisión de gases efecto invernadero respecto a la fabricación de concreto. En cuanto al tema ambiental, no hay duda que la posibilidad de reutilización de materiales en la construcción ha abierto los caminos de la investigación y el PPR no es la excepción ya que puede llegar a reciclarse hasta 5 veces. Así mismo en la parte técnica, la principal razón es la disminución del peso de la estructura y el posible comportamiento mecánico adecuado o similar al mortero de relleno tipo grouting.

13

1. TERMINOLOGÍA Y DEFINICIONES

ARANDELA: Pieza metálica en forma de corona, utilizada en uniones empernadas para repartir la fuerza en área mayor.1

BASA: Segunda parte de una planta de guadua adulta, que viéndola plantada de abajo hacia arriba le sigue a la cepa y antecede a la sobrebasa. Su longitud está entre los 4 y 6 metros.

CEPA: Primer segmento de una planta de guadua adulta por ende es el más grueso en diámetro y espesor de pared, su longitud varía entre 2 y 3 metros.

CONICIDAD: Hace referencia a la diferencia de diámetros de los extremos de un segmento, dividida en la longitud del mismo.

ENTRENUDO: Es el segmento de dimensión variable entre los nudos o anillos característicos de la guadua, también llamado canuto.

PP: El polipropileno es un termoplástico que es obtenido por la polimerización del propileno, subproducto gaseoso de la refinación del petróleo.

SOBREBASA: Tercera parte de una planta de guadua más delgada que la basa y de longitudes hasta los 4 metros.

TUERCA: Pieza hexagonal de centro hueco, provista de rosca interna helicoidal, que complementa a la varilla roscada.

VARILLA ROSCADA: Elemento cilíndrico de acero con rosca helicoidal en toda su longitud para unión entre guaduas.2

1 MINISTERIO DE AMBIENTE, VIVIENDA Y DESARROLLO TERRITORIAL. Reglamento

Colombiano de construcción sismo resistente. NSR-10. Bogotá, Colombia: Asociación Colombiana de Ingeniería Sísmica. AIS. 2010. G103p.

14

2. OBJETIVOS

2.1. OBJETIVO GENERAL

Comparar la resistencia a tensión de conexiones ortogonales de guadua, inyectadas con polipropileno y reforzadas con barras de acero galvanizado número 3 y número 4, con conexiones inyectadas de mortero de acuerdo a NSR-10, titulo G.

2.2. OBJETIVOS ESPECÍFICOS

● Investigar bibliográficamente el estado del arte de la construcción en guadua en Colombia.

● Construir 34 muestras de conexiones ortogonales en guadua inyectadas con polipropileno reciclado, reforzadas con barras de acero galvanizado número 3 y número 4 para fallarlas a tensión.

● Determinar la resistencia a tensión de las probetas ortogonales inyectadas con polipropileno y reforzadas con acero galvanizado. ● Describir el proceso constructivo de las probetas de conexión

ortogonal, su inyección con el material llenante y el fallo de las mismas.

● Identificar errores o falencias en el proceso constructivo de las probetas que ayuden a guiar futuros trabajos de grado enfocados en el mismo tema.

● Comparar los resultados con otras investigaciones realizadas en la Universidad Distrital Francisco José de caldas para una conexión ortogonal con refuerzo número 3.

15

3. PLANTEAMIENTO DEL PROBLEMA

3.1. DEFINICIÓN DEL PROBLEMA

Las conexiones en las estructuras de guadua pueden realizarse por medio de amarres, uniones a base de pegante, zunchos, empernadas y unión empernada e inyectada con mortero, tal y como se evidencia en las estructuras construidas en el país (*), que han dado paso al estudio de otros tipos de conexiones. Por otro lado en el Manual de Construcción con Bambú3, se encuentran explicadas de manera gráfica algunas de las conexiones mencionadas anteriormente. La conexión empernada e inyectada con mortero provee mayor resistencia a carga axial pero incrementa el peso de la unión y de la estructura, por lo tanto es conveniente analizar mecánicamente un tipo de conexión inyectando un material más liviano que mortero pero con propiedades físico-mecánicas que respalden un comportamiento óptimo a cargas axiales, la presente investigación se centrará en la inyección de material plástico polipropileno reciclado (PPR) y barras de acero galvanizado número 3 y 4 a las conexiones ortogonales de elementos en guadua, sometidas a tensión.

(*)Vélez, Simón: arquitecto colombiano dedicado a la construcción civil con guadua.

3Hidalgo López, Oscar. Manual de Construcción con Bambú. Bogotá. Estudios técnicos colombianos

16

4. JUSTIFICACIÓN

En la construcción en guadua, una de las conexiones más comunes consiste en la unión de dos elementos, en donde uno de ellos presenta un corte que se adapta a la forma circular del elemento llamado popularmente ‘’boca de pescado’’ que encaja con mayor superficie de contacto en el otro elemento. Adicionalmente, la unión (nudo) se realiza estratégicamente en la parte de la guadua llamada canuto, dicho espacio es inyectado con mortero previa instalación de un perno roscado que permitirá que los dos elementos se fijen completamente. La suma de estas conexiones rigidiza y garantiza el funcionamiento estable de la estructura. Ahora bien, el uso de la inyección de mortero en estas conexiones aumenta considerablemente el peso de la estructura, es por esto que se considera pertinente realizar el estudio de un material alternativo que sirva para reemplazar el mortero como material de inyección en el nudo.

La inyección de material plástico PPR, hace que la conexión se vuelve más ligera y permitiría rigidizar de igual manera el elemento, manteniendo el refuerzo con acero, concibiendo una conexión funcional y reduciendo el peso de la estructura.

17

5. MARCO DE REFERENCIA

5.1. ESTADO DEL ARTE DE LA INVESTIGACIÓN EN GUADUA

La guadua es una planta que ha permanecido dentro de la cultura autóctona de Colombia, una muestra de ellos son las hectáreas de cultivos que aún se mantienen imponentes en algunas zonas del Quindío y Cundinamarca, su versatilidad es la que la hecho sobrepasar décadas de vigencia, pero sobre todo, la posibilidad de explotarla en distintos ámbitos de la vida diaria del hombre.

En el ámbito conservacionista, un aspecto importante es que cuenta con un sistema de entretejido de raíces que contribuye a la conservación y recuperación del suelo, debido a que el conjunto de raíces funciona como un sistema de protección, evitando la erosión en laderas. Ecológicamente, la guadua es una gran captadora de agua, aprovechando las crecientes de las fuentes hídricas a su alrededor, para posteriormente, devolverla al cauce en épocas normales o de sequía. La guadua ofrece una propuesta económica interesante debido a que al ser una planta perenne, cuenta con capacidad de regenerarse naturalmente, con un gran volumen por hectárea, rápido crecimiento y tiempos cortos de aprovechamiento. En el aspecto paisajista, es indudable el efecto purificador y embellecedor del entorno natural. Las laderas, valles y riberas convertidos en guaduales son paisajes dignos de contemplación y admiración.

Arquitectónicamente, la guadua se ha comprobado que tiene excelentes propiedades físico-mecánicas, cuenta con la aprobación y regularización en la NSR-10, fácil manipulación y complemento para las construcciones de concreto, esto la hace un material insustituible de construcción de viviendas de toda clase y nivel4.

Durante los últimos 25 años ha aumentado el desarrollo de proyectos de investigación en cuanto a la construcción con guadua se refiere, todas estas investigaciones apuntan a la inclusión e implementación de un diseño estructural y sismo resistente en los proyectos de vivienda, cubiertas o cualquier tipo de estructura que se vaya a concebir con guadua o la combinación de guadua y otros materiales.

Gran parte de estas investigaciones se han encaminado a la obtención de información que permita conocer el comportamiento mecánico de la guadua ante diferentes tipos de solicitaciones, información sobre diferentes tipos de conexiones estructurales viga-columna y sus métodos de unión (amarres metálicos, pernos, inyección de material cementante en nudos, etc.). De esta manera han surgido grandes avances en la construcción de obras usando la guadua como material

4Teneche, Gustavo. Construcción con guadua. Guadua bambú Colombia. [en línea].25 de agosto de 2017.

18

principal, a nivel internacional el carpintero y constructor alemán Jörg Stamm es un referente del uso de la guadua como material para la construcción de estructuras de gran tamaño, en el contexto colombiano se encuentra el arquitecto Simón Vélez, quien ha diseñado y construido con guadua en gran parte del país y fuera de él, a través de sus obras han surgido avances y desarrollo investigativo como por ejemplo la inyección de nudos con mortero para mejorar la rigidez y aumentar la capacidad de carga de la estructura y la utilización de elementos metálicos para separar la guadua de superficies que puedan disminuir su durabilidad (humedad, empozamientos de agua, etc.).

En cuanto a los aspectos técnicos y de comportamiento de la guadua, es de gran importancia referenciar los modos de falla de dichas estructuras cuando son sometidas a distintos tipos de solicitación o la combinación de varias de ellas. Los modos de falla para las estructuras de guadua están conformados básicamente por:

1. Esfuerzo a Flexión (Fb).

2. Esfuerzo a Tracción (Ft).

3. Esfuerzo a Compresión paralela al eje longitudinal (Fc).

4. Esfuerzo a Compresión perpendicular (Fp), que está calculado para entrenudos inyectados con mortero.

5. Esfuerzo a Cortante (Fv).

6. Flexocompresión y Flexotensión

La investigación se basó principalmente en el Esfuerzo a Tracción (Ft), dentro de

los cuales, se analizaron las cargas cuando son Paralela a la Fibra del elemento Central pero Perpendicular a las Fibras de los elementos laterales o viceversa, conocido como carga Q. Por otro lado encontramos las cargas cuando la fuerza es Perpendicular a las Fibras de un elemento y Paralela a las Fibras en el otro sentido, conocida como carga T

A continuación se mencionan cronológicamente algunas investigaciones de gran relevancia en cuanto a conexiones en estructuras de guadua se refiere en nuestro país:

Uniones a Tensión en Guadua con Mortero y Varilla. Uso de Expansivo en el Mortero5, propone una unión a tensión compuesta por dos elementos de guadua

inyectados con mortero con aditivo expansor y reforzada con varilla corrugada embebida, vinculados mediante una varilla corrugada e inyección de mortero. La unión propuesta estaba enfocada al mejoramiento de la adherencia del mortero a la parte interna del cañuto de guadua, esto por medio de un aditivo expansor.

Las conclusiones más relevantes de esta investigación son; en primer lugar, que

5 Flores, E. (2003.) Andrade, S. (2013). Uniones a Tensión en Guadua con Mortero y Varilla. Uso

19

aunque el mortero se expande y se ajusta a las paredes de la guadua, la superficie interna de la misma no permite la adherencia suficiente entre el mortero y la parte interna del cañuto. Por otro lado el autor concluyó que el mortero de inyección no influyó en la falla ya que el mortero se agrietó debido a la expulsión de la varilla, cabe mencionar que la varilla de refuerzo tampoco se vio afectada y se concluye que pudo haber sido sobredimensionada. Adicionalmente factores como el diámetro del canuto, espesor de la guadua y longitudes de los cañutos, pueden hacer que varíen los valores de esfuerzos cortantes, adicionalmente el autor afirma que no es necesario dejar fraguar el mortero hasta los 28 días ya que entre 21 y 28 días la diferencia de resistencia ganada no es mayor debido a que el mortero no se cura por completo dentro el cañuto.

Figura 1. Probeta estándar. Edwin Helí Flores

20

Estudio de Uniones en Guadua con Ángulo de Inclinación entre Elementos6,

la cual está enfocada a la elaboración y falla de tres (3) diferentes tipos de conexiones en guadua con ángulos de inclinación (45°, 60° y 90°) como lo son; unión tipo Simón Vélez Modificada (SVM), unión tipo Abrazadera Modificada (SC) y unión propuesta por Diego Jaramillo y Gisella Sanclemente (DG).

El propósito de dicha investigación fue principalmente fallar a compresión y a tensión varias probetas de cada tipo de unión y de esta manera recomendar la conexión que mejor comportamiento demuestre ante las distintas solicitaciones aplicadas. Las conclusiones más relevantes de ésta investigación se resumen en los datos arrojados para las fallas por compresión y tensión; en cuanto a compresión, la inyección de los canutos genera un incremento de gran importancia en la resistencia del elemento y en la reducción de falla por aplastamiento, pero esto aumenta su peso en un 100%. La unión del tipo SC obtuvo los resultados más bajos puesto que a 90° en compresión la falla dependió netamente de la resistencia a la compresión paralela de las fibras, por otro lado las uniones tipo SMV y la DG arrojaron valores mucho mayores aunque más en la unión tipo DG debido a la repartición de la carga hecha por los pasadores, en la unión DG con ángulos de inclinación de 45° y 60° se presentó falla por corte paralelo a las fibras en el elemento longitudinal a niveles de carga mayores.

6 Jaramillo, D., & Sanclemente, A. (2003. ). Estudio de Uniones en Guadua con Ángulo de

21

Figura 2.Unión tipo Simón Vélez Modificada (SVM)

22

Figura 3.Unión tipo Abrazadera Modificada (SC)

23

Figura 4.Unión tipo Diego Jaramillo y Gisella Sanclemente.

24

Por otro lado, en el ámbito del diseño de estructuras en guadua, se han realizado algunas investigaciones que hacen referencia al comportamiento mecánico de la guadua y aquellos materiales que se usan en conjunto con ella. La investigación titulada METODOLOGÍA DE DISEÑO DE ESTRUCTURAS EN GUADUA ANGUSTIFOLIA COMO MATERIAL ESTRUCTURAL POR EL MÉTODO DE ESFUERZOS ADMISIBLES7 tiene como objetivo contextualizar la ingeniería en

cuanto al diseño de estructuras en guadua ya que solo hasta el 2010 se oficializó el uso de la guadua como material estructural a través de a NSR-10.

Como aspectos generales, el artículo habla de la edad de la guadua (3 a 5 años) óptima para ser usada dentro de algún elemento estructural, ya que es cuando se consideran maduras y con su resistencia completamente desarrollada, además del proceso de preservación al cual deben ser sometidas y el criterio de humedad necesario para poder ser usadas, no menor al 10% ni superior al 20% del porcentaje de humedad de la zona donde se utilizará. Para un efectivo diseño estructural en guadua consideran necesario el uso de las combinaciones de carga propuestas por la NSR-98, que era la normativa vigente durante el desarrollo del artículo.

7 Luna, P., Takeuchi, C., Granados, G., Lamus, F. y Lozano, J. (Junio de 2011). Metodología de

25

Figura 5. Combinaciones de carga NSR-98.

Fuente: Luna, Takeuchi, Granados, Lamus y Lozano. 2011.

26

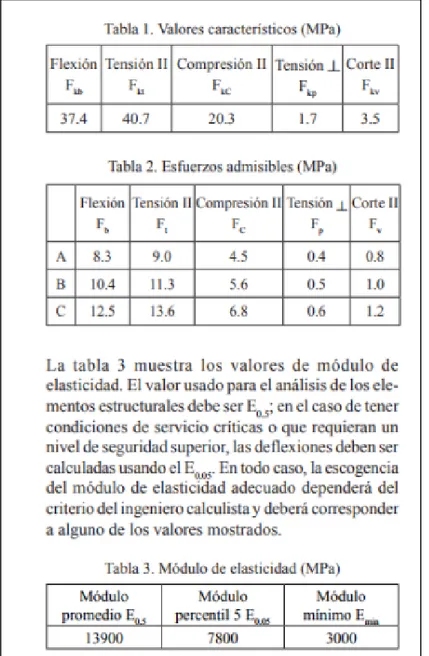

Figura 6. Valores característicos, esfuerzos admisibles y módulo de elasticidad.

Fuente: Luna, Takeuchi, Granados, Lamus y Lozano. 2011.

Siguiendo con la metodología, los autores presentan los requisitos para el diseño de elementos por flexión, carga axial y elementos sometidos a carga axial y flexión.

27

Figura 7. Capacidad máxima del elemento a tensión.

Fuente: Luna, Takeuchi, Granados, Lamus y Lozano. 2011.

Siguiendo la línea de interés de la presente monografía, conexiones en guadua, es relevante mencionar el proyecto de investigación titulado Calificación ante cargas dinámicas de una conexión entre una columna de guadua Angustifolia y su cimentación8, mediante la cual se estudió el comportamiento de la conexión entre

una columna de guadua y un pedestal en concreto reforzado ante cargas horizontales. La ingeniera Pardo propuso 7 tipos de conexiones utilizando distintos materiales como varilla roscada (transversal y longitudinal), mortero de relleno y zunchos metálicos.

Para cada tipo de conexión, Andrade construyó 4 probetas, una (1) de ellas llevada a la falla mediante cargas monotónicas y tres (3) mediante cargas cíclicas, todo esto para recolectar información y concluir sobre las conexiones cimentación-columna resistentes a momento, las cuales permitirían utilizar el sistema Dual en la construcción de estructuras con guadua. Todo esto debido a que según el título G.12.7.2 del reglamento NSR-10, “todas las uniones de la estructura se consideran articuladas y no habrá transmisión entre los diferentes elementos que conformen una unión”, esto implica que si se cuenta con un sistema de vigas y columnas, durante el análisis de la estructura, ésta será considerada como un pórtico no resistente a momento, es decir que teóricamente resulta inestable ante cargas laterales, lo cual limita el uso de guadua a dos sistemas: muros de carga y combinado.

8 Andrade, S. (2013). Calificación ante cargas dinámicas de una conexión entre una columna de

28

Figura 8. Conexión resistente a momento columna-pedestal.

Fuente: Andrade, S. 2013.Trabajo de grado (maestría).

Figura 9. Conexión a momento con 8 culmos.

Fuente: Andrade, S. 2013.Trabajo de grado (maestría).

29

Figura 10. Conexión tipo T (Únicamente pernos transversales).

Fuente: Andrade, S. 2013.Trabajo de grado (maestría).

Figura 11. Conexión tipo TM (pernos transversales y mortero de relleno canutos).

30

Figura 12. Conexión tipo TZ (pernos transversales y zunchos).

Fuente. Andrade, S. 2013.Trabajo de grado (maestría).

Figura 13. Conexión tipo TMZ (pernos transversales, mortero de relleno y zunchos metálicos).

31

Figura 14. Conexión tipo LM (pernos longitudinales y mortero de relleno).

Fuente: Andrade, S. 2013.Trabajo de grado (maestría).

Figura 15. Conexión tipo LMZ (pernos longitudinales, mortero de relleno y zunchos).

32

Figura 16. Conexión tipo LTMZ (perno longitudinal, perno transversal, mortero de relleno y zuncho metálico).

Fuente: Andrade, S. 2013.Trabajo de grado (maestría).

Posteriormente las probetas fueron llevadas a la falla mediante ensayos monotónicos y cíclicos. Para los ensayos monotónicos se dispusieron las probetas para aprovechar el máximo recorrido del actuador (450mm) a una velocidad de 0.355 mm/s a tracción y para los ensayos cíclicos se tuvo una amplitud máxima de 225 mm trabajando a tracción y a compresión.

Las conclusiones de la investigación de la Ingeniera Sofía Andrade Pardo dan información acerca de que todos los tipos de conexiones fallados restringen de cierta medida el giro en la conexión columna-pedestal, aunque varía dependiendo del tipo de material usado y su configuración.9 La configuración que tuvo mejor resistencia fue la TMZ sin embargo el comportamiento más dúctil se obtuvo para la conexión TZ, encontrándose que el uso del mortero reduce la ductilidad de la conexión.

9 ANDRADE, S. (2013). Calificación ante cargas dinámicas de una conexión entre una columna de

33

Por otro lado el trabajo de grado titulado DETERMINAR LA CAPACIDAD DE FUERZA A TENSIÓN EN LOS ENTRENUDOS DE ESTRUCTURAS EN GUADUA ANGUSTIFOLIA KUNTH, UTILIZANDO POLIPROPILENO DE ALTA RESISTENCIA (PP) COMO MATERIAL DE RELLENO PARA CONEXIONES CON PERNO10, mediante el cual se fallaron dos (2) tipos de probetas compuestas por

tres (3) culmos cada una y conectadas mediante varilla roscada e inyectadas con polipropileno de alta densidad reciclado (PPR).

En el desarrollo del proyecto los ingenieros construyeron 40 probetas, 20 reforzadas con varilla roscada de 3/8’’ y 20 reforzadas con varilla roscada de 1/2’’, las cuales posteriormente fueron falladas a compresión.

Figura 17. Probeta tipo (refuerzo de 3/8’’ o 1/2’’)

Fuente: Villamarín, N. & Gonzáles, L. 2017. Trabajo de grado (pregrado).

Los mecanismos de falla encontrados luego de los ensayos son, en su mayor parte, mediante corte paralelo a la fibra y punzonamiento, para el caso de las probetas reforzadas con varilla roscada de 3/8’’, arrojó valores de carga de hasta 13506 N al igual que para las probetas reforzadas con varilla roscada de 1/2’’. Los resultados

10 Villamarín, N. & González, L. (2017). Determinar La Capacidad De Fuerza A Tensión En Los

34

obtenidos en cuanto a esfuerzos admisibles a corte muestran valores de 21.28 ±0.22 MPa para probetas con varilla roscada de 3/8’’ y 22.08 ± 0.17 MPa para probetas con varilla roscada de 1/2’’.

También las ingenieras Diana Vargas y Dora Patricia Niño de la Universidad Distrital Francisco José de caldas, en su tesis de grado titulada DETERMINACIÓN DE LA CAPACIDAD DE FUERZA A TENSIÓN EN LAS UNIONES DE ESTRUCTURAS DONDE EL ELEMENTO RESISTENTE PRINCIPAL ES EL BAMBÚ GUADUA (ANGUSTIFOLIA KUNTH), UTILIZANDO POLIPROPILENO DE ALTA RESISTENCIA (PPR) COMO MATERIAL DE RELLENO11, mediante el cual se

fallaron probetas con acero de refuerzo de 3/8’’, las conexiones fueron inyectadas con un material reciclado, para luego ser sometidas a falla por tensión y de esta manera determinar su resistencia admisible.

Las probetas fueron reforzadas con varilla figurada (3/8’’) como se muestra a continuación:

Figura 18. Acero figurado de refuerzo.

Fuente: Vargas, D. & Niño D. 2017. Trabajo de grado.

11 Vargas, D. & Niño, D. (2017). Determinación De La Capacidad De Fuerza A Tensión En Las

Uniones De Estructuras Donde El Elemento Resistente Principal Es El Bambú Guadua

35

Figura 19. Probeta tipo.

Fuente: Vargas, D. & Niño D. 2017. Trabajo de grado.

36

6. METODOLOGÍA

6.1. ELABORACIÓN DE LA CONEXIÓN EN T

Respecto a éste primer paso, que consiste en la fabricación de las probetas en guadua de conexión ortogonal tipo T, se realizó la gestión ante el Servicio Nacional de Aprendizaje (S.E.N.A.), en el Centro de la Construcción y la Madera y específicamente con la Coordinación de Guadua, quienes facilitaron las instalaciones del taller, equipos, herramientas, guadua y personal técnico, además de la asesoría de los instructores, quienes son expertos en la construcción de edificaciones con este material.

Allí se realizó el proceso de selección, corte, tallado, reforzamiento y ensamble de las probetas, con el apoyo de los instructores que con su experticia brindaron los lineamientos para realizar la fabricación de los especímenes acorde a la normatividad y a los resultados que han encontrado más favorables en la práctica.

La probeta en forma de T típica objetivo es la visualizada en la imagen de la figura 20

Figura 20. Probeta Tipo

37

La selección del material se vio limitada a las existencias que en el momento tenía el taller, por tal motivo no se pudo elegir un diámetro único y se debió optimizar el material para reducir su desperdicio.

Posteriormente se realizó el corte, en el cual era necesario que el canuto que constituye el elemento horizontal de la figura 1 estuviera delimitado por dos tapas conformadas por los nudos del canuto, para así permitir el llenado del canuto con el material plástico sin que este se saliera o regara. Ver figura 21.

Figura 21. Corte de canutos

Fuente: Poveda, C. & Sandoval, A. 2017.

38

Figura 22. Corte boca de pescado.

39

Para el paso del refuerzo a través de los elementos de guadua, se hizo necesario la perforación y tallado de orificios acordes al diámetro del refuerzo. Ver figura 23.

Figura 23. Perforación para el paso del refuerzo

Fuente: Poveda, C. & Sandoval, A. 2017.

Para garantizar la continuidad del PPR en la unión del elemento vertical y horizontal, se talló un orificio en la unión de la boca de pescado con el elemento horizontal como se muestra en la figura 24.

Figura 24. Perforación en la boca de pescado

40

Una vez listos los elementos vertical y horizontal de guadua, fue necesario elaborar el refuerzo de acero compuesto por varillas N°3 o N°4 unidos en la intersección con un sistema utilizado por los constructores del S.E.N.A., que consiste en un tubo de acero galvanizado de 1 y 1/4" y espesor de 1.5 mm, cortado en trozos de 5 cm, al cual se le hizo un orificio para que entrara una de las puntas del acero vertical y se roscara con una tuerca dentro del tubo fijándolo a este.

Figura 25. Proceso de corte y ensamble del refuerzo

Fuente: Poveda, C. & Sandoval, A. 2017.

41

Figura 26. Mecanismo de refuerzo para la unión en T

Fuente: Poveda, C. & Sandoval, A. 2017.

Se le dio a las arandelas un poco de curvatura para garantizar mayor superficie de contacto y mejor distribución de los esfuerzos en el área. Finalmente se ensamblaron las probetas como muestra la figura 27.

Figura 27. Proceso de ensamble de las probetas.

Fuente: Poveda, C. & Sandoval, A. 2017.

42

conseguida debía ser de por lo menos 10 mm (diámetro de la boquilla), por lo que se perforó una cara del elemento horizontal con una broca de 1/2". Así mismo la perforación para el desfogue, que permitiera una inyección uniforme y el paso del polipropileno de lado a lado del canuto, por lo que se perforaron 3 orificios en el lado contrario al de la perforación de inyección en el elemento horizontal, con una broca de 1/4". Ver Figura 28.

Figura 28. Orificios de inyección y desfogue, de izquierda a derecha respectivamente.

Fuente: Poveda, C. & Sandoval, A. 2017.

6.2. PROCESO DE INYECCIÓN

Es importante anotar que inicialmente se quería utilizar como material de inyección el material plástico tereftalato de polietileno, conocido como PET (polyethylene terephthalate) ya que es con el que se elaboran en mayor medida recipientes para bebidas y que está llamando la atención en la actualidad por el grave problema de contaminación que están generando, dado su uso y desecho masivo.

43

El proceso de inyección inicia introduciendo en una tolva el polipropileno, el cual viene triturado, este material va cayendo por gravedad en un cilindro que cuenta con un tornillo sin fin horizontal. El cilindro tiene resistencias con temperaturas variables, en la primera sección se registraron temperaturas del orden de los 197°C en la zona central marcaban 241°C en promedio y en la zona final donde se encontraba la boquilla de salida registraba 194°C. Por la boquilla salía el polipropileno a una presión de 50 Bar inyectando los canutos de la conexión. Ver figura 29.

Figura 29. Máquina de inyección de polipropileno

Fuente: Poveda, C. & Sandoval, A. 2017.

44

Figura 30. Probetas fracturadas en el proceso de inyección.

Fuente: Poveda, C. & Sandoval, A. 2017.

6.3. FALLA A TENSIÓN DE LAS PROBETAS

En las instalaciones de la universidad distrital sede tecnológica, dentro del laboratorio de mecánica, se realizó en la maquina universal el fallo a tensión de las probetas. Un gran inconveniente que se encontró es que dicha máquina no cuenta con una mordaza con el diámetro de agarre suficiente como para aferrar la guadua en toda su circunferencia, por tal motivo se vio la necesidad de fabricar una mordaza metálica que agarrara por un extremo la guadua y que por el otro terminara en una barra de acero con el diámetro suficiente que permitiera el agarre por la mordaza de la máquina.

45

Figura 31. Variaciones del diseño de la mordaza.

Fuente: Poveda, C. & Sandoval, A. 2017.

El diseño de la mordaza requiere un diseño cuidadoso y funcional, que se adapte correctamente a la máquina universal de la facultad y que garantice, para este caso, la fuerza a tensión pura en las probetas a fallar.

46

Figura 32. Desprendimiento, flexión, aplastamiento y rajado.

Fuente: Poveda, C. & Sandoval, A. 2017.

47

6.4. INSPECCION DE VACIOS EN LOS CANUTOS

Una vez falladas las probetas se tomó una muestra representativa de las mismas, que aparentaban estar mal llenadas o presentar oquedades, bien sea por su peso o por sonar huecas al ser golpeadas levemente en su cara exterior.

Es así como se decidió rajar las probetas a lo largo del sentido de la fibra y se inspeccionó su interior encontrando un llenado completo en tres cuartas partes del lote representativo (ver figura 33) y oquedades en una tercera parte del lote representativo (ver figura 34).

Figura 33. Inspección de llenado de probetas con polipropileno

48

Figura 34. Inspección de llenado de probetas con polipropileno

Fuente: Poveda, C. & Sandoval, A. 2017.

Se observa adicionalmente el comportamiento de la conexión mecánica del acero. El mal llenado de las probetas tuvo que ver con las recargas de material que debía hacer cada cierto tiempo la maquina llenadora, tiempo en el que se iba secando el polipropileno, obstruyendo el paso para el llenado total del canuto.

49

7. CALCULOS, Y ANÁLISIS DE RESULTADOS

Después del proceso de selección de material, elaboración y ensamble de las probetas se procedió a fallarlas en la máquina universal, dispuesta en el laboratorio de Mecánica de la Facultad Tecnológica. Los resultados de cada uno de los ensayos y el análisis respectivo se mostrarán en la presente sección.

Las pruebas a tensión se llevaron hasta el límite de apertura de la maquina universal o hasta que se registrara en la gráfica de carga vs deformación una declinación importante de la carga indicándonos que la conexión ya había fallado totalmente.

No existe una norma que sirva de referencia para una deformación máxima dentro de una zona de seguridad que no involucre el colapso de la conexión de guadua.

Sin embargo para efectos del cálculo se tomaron las cargas en el instante en el que la deformación llegaba a 5 mm, considerando según las gráficas de carga deformación que no se ha superado el 50% de la carga última y deformación máxima registrada en la totalidad de las conexiones probadas, generando un amplio margen de seguridad ante el colapso de la estructura. Además de considerar que visiblemente, una separación mayor a 5 mm en la unión, sería poco agradable y generaría sensación de inseguridad.

50

Tabla 1. Inventario de probetas fabricadas.

DIMENSIONES Y ESTADO DE LAS PROBETAS

ELEMENTO VERTICAL ELEMENTO HORIZONTAL

N° de probeta N° refuerzo

Longitud (mm)

Diámetro (mm)

Espesor de pared (mm)

Longitud (mm)

Diámetro (mm) 1 4 240 110 8 425 110 2 4 280 110 7 380 110 3 4 260 95 8 430 100 4 4 280 110 7 365 110 5 4 315 110 6 370 110 6 4 420 100 8 350 100 7 4 385 90 8 240 90 8 4 250 90 7 355 90 9 3 320 85 7 310 85 10 3 345 85 6 375 85 11 3 330 90 8 350 90 12 3 300 90 7 335 90 13 3 430 80 8 300 80 14 3 435 90 8 380 90 15 3 310 85 7 370 85 16 4 360 90 7 390 90 17 4 430 90 8 340 90 18 3 385 90 8 295 90 19 3 410 95 8 400 95 20 4 250 90 6 360 90 21 3 435 90 7 385 90 22 3 300 95 6 260 95 23 3 380 90 7 275 90 24 3 295 90 7 370 90 25 4 435 90 8 325 90 26 3 365 85 7 315 90 27 3 445 95 7 395 90 28 3 310 90 8 280 90 29 4 360 90 7 390 90 30 4 400 90 8 275 90 31 4 360 110 7 340 110 32 4 380 110 8 355 110 33 4 400 105 7 355 105 34 4 395 105 8 390 105

51

Enseguida se muestra el consolidado de las probetas y su observación.

Tabla 2. Condición final de probetas

N° de probeta

N°

refuerzo OBSERVACION 1 4 FALLADA

2 4 FALLADA 3 4 FALLADA 4 4 FALLADA 5 4 FALLADA

6 4 NO CUPO EN MAQUINA UNIVERSAL 7 4 FALLADA

8 4 FALLADA 9 3 FALLADA 10 3 FALLADA

11 3 DAÑADA EN ETAPA DE INYECCION 12 3 FALLADA

13 3 NO CUPO EN MAQUINA UNIVERSAL 14 3 NO CUPO EN MAQUINA UNIVERSAL 15 3 FALLADA

16 4 DAÑADA EN ETAPA DE INYECCION 17 4 NO CUPO EN MAQUINA UNIVERSAL 18 3 DAÑADA EN ETAPA DE INYECCION 19 3 NO CUPO EN MAQUINA UNIVERSAL 20 4 FALLADA

21 3 NO CUPO EN MAQUINA UNIVERSAL 22 3 FALLADA

23 3 FALLADA 24 3 FALLADA

25 4 NO CUPO EN MAQUINA UNIVERSAL 26 3 FALLADA

27 3 NO CUPO EN MAQUINA UNIVERSAL 28 3 FALLADA

29 4 DAÑADA EN ETAPA DE INYECCION 30 4 NO CUPO EN MAQUINA UNIVERSAL 31 4 FALLADA

32 4 FALLADA 33 4 FALLADA

34 4 NO CUPO EN MAQUINA UNIVERSAL

52

Las tablas mostradas anteriormente hacen parte de la información general recolectada después de haber sometido a la falla las probetas, ésta información ayuda a la contextualización que pretende orientar la investigación antes de entrar a los resultados y el análisis de los mismos.

Cuando se hace la observación “NO CUPO EN LA MAQUINA UNIVERSAL” este caso ocurre porque el elemento vertical de las conexiones supera los 38 centímetros que sumado a las dimensiones de la mordaza superan la máxima amplitud a la que puede trabajar la maquina universal, siendo entonces imposible fallar aquellas probetas.

El análisis de resultados de la investigación está basado en la NSR-10, capítulo G.12 Estructuras de Guadua, en el cual está contemplado todo lo referente al diseño y conceptos básicos de las estructuras en guadua, es por esto que se tomará como punto de partida la tabla G.12.7-1 en la cual se muestran los esfuerzos admisibles propuestos por la norma.

Fuente: NSR-10, 2010

53

Fuente: NSR-10, 2010

Luego de calculado el valor de F’t es necesario el cálculo del Esfuerzo a Tensión

Actuante(ft) aplicando la fórmula G.12.9.1.1 que se muestra a continuación:

Fuente: NSR-10, 2010

Dónde se toma el área neta como se muestra en la fórmula G.12.8-1:

54

Culminado esto se comparan los resultados obtenidos en el cálculo del esfuerzo a tensión actuante con el esfuerzo admisible y verificando que se cumpla la fórmula G.12.8-1.

Por otro lado el segundo aspecto que se analizará estará basado en el numeral G.12.11 que corresponde a las Uniones de los elementos de guadua, de donde se tomará como referencia la tabla G.12.11-2 para realizar las comparaciones necesarias en cuanto a cargas admisibles arrojadas por los ensayos de tensión realizados a las probetas.

55 7.1. PROBETAS CON REFUERZO N°3

Luego de obtener los resultados de las pruebas de laboratorio de cada una de las probetas falladas y debido a la cantidad de datos, se opta por plasmar la información por medio de tablas, lo que lo hace más dinámico a la hora de interpretar la información, a continuación se muestra un cuadro resumen con la información obtenida de las probetas con refuerzo N°3 falladas a tensión:

Tabla 3. Información de las probetas ensayadas con refuerzo N° 3 (Área Neta).

Información de las probetas ensayadas

N° de probeta N° refuerzo Diámetro (mm) Espesor de pared (mm) Area neta (mm²)

9 3 85 7 1715.31 10 3 85 6 1489.11 12 3 90 7 1825.27 15 3 85 7 1715.31 22 3 95 6 1677.61 23 3 90 7 1825.27 24 3 90 7 1825.27 26 3 85 7 1715.31 28 3 90 8 2060.88

Fuente: Poveda, C. & Sandoval, A. 2017.

Posteriormente y luego de aplicar la fórmula para el Área neta mencionada anteriormente, se tomó de cada probeta la carga registrada para una deformación de 5 mm y se aplicó la fórmula para Esfuerzo a Tensión Actuante (ft), dando como

56

Tabla 4. Información de las probetas ensayadas con refuerzo N°3. (Carga y esfuerzo máximos).

Información de las probetas ensayadas (Deformación = 5mm)

N° de probeta N° refuerzo Diámetro (mm) Área neta (mm²) Carga (N) Esfuerzo Máximo (MPa)

9 3 85 1715.31 3296.16 1.92 10 3 85 1489.11 3590.46 2.41 12 3 90 1825.27 1067.33 0.58 15 3 85 1715.31 2986.16 1.74 22 3 95 1677.61 5373.92 3.20 23 3 90 1825.27 3152.93 1.73 24 3 90 1825.27 1373.40 0.75 26 3 85 1715.31 1428.34 0.83 28 3 90 2060.88 1652.00 0.80

Fuente: Poveda, C. & Sandoval, A. 2017.

Gráficas Carga vs Deformación (refuerzo N°3)

A continuación se muestran las gráficas de Carga vs Deformación, de cada una de las probetas falladas y de esta manera visualizar y entender el comportamiento de la probeta durante el ensayo:

Figura 35. Gráficas carga vs deformación N°3

57

58

A continuación se muestra una gráfica en la que se puede observar el comportamiento de todas las probetas falladas y de esta manera entender y visualizar mejor la tendencia del comportamiento de los ensayos realizados.

Figura 36. Superposición de gráficas carga vs deformación N°3

Fuente: Poveda, C. & Sandoval, A. 2017.

59

Fuente: NSR-10, 2010

Fuente: NSR-10, 2010

Análisis para Esfuerzo Admisible Modificado G.12.9.1.1

De acuerdo con lo anterior, la fórmula para el Esfuerzo Admisible usado en la presente investigación es la siguiente:

• Para el Coeficiente de Modificación por Duración de Carga (CD) se tomó

una duración de carga permanente, que para el caso de tracción equivale a 0.90.

• Para el Coeficiente de Modificación por Temperatura (Ct) se asume que

60

Teniendo en cuenta que el Esfuerzo Admisible para tracción (Ft) es de 18 MPa,

el esfuerzo admisible aplicando los coeficientes de modificación será:

De acuerdo con el valor calculado de esfuerzo admisible modificado, puede evidenciarse que los valores obtenidos de esfuerzo actuante a través del ensayo a tensión para probetas reforzadas con acero N°3 es menor al esfuerzo admisible modificado, por lo tanto, si se quisiera realizar un diseño de elementos sometidos a tensión con guadua, acero de refuerzo e inyección de PPR de características como las de las utilizadas en la presente investigación, serían secciones óptimas y refuerzo adecuado. A continuación se muestra la tabla de comparación entre esfuerzos actuantes y esfuerzo admisible modificado:

Tabla 5. Información de las probetas ensayadas con refuerzo N° 3. (Esfuerzo admisible modificado).

Información de las probetas ensayadas (Deformación = 5mm)

N° de probeta N° refuerzo Diámetro (mm) Área neta (mm²) Carga Máxima (N) Esfuerzo Máximo (MPa) Esfuerzo Admisible Modificado (MPa)

9 3 85 1715.3 3296.16 1.92

13.77 10 3 85 1489.1 3590.46 2.41

12 3 90 1825.3 1067.33 0.58 15 3 85 1715.3 2986.16 1.74 22 3 95 1677.6 5373.92 3.20 23 3 90 1825.3 3152.93 1.73 24 3 90 1825.3 1373.40 0.75 26 3 85 1715.3 1428.34 0.83 28 3 90 2060.9 1652.00 0.80

61

Figura 37. Esfuerzo admisible modificado Vs Esfuerzo máximo N°3

Fuente: Poveda, C. & Sandoval, A. 2017.

Como se observa el esfuerzo máximo representa hasta un 23% respecto al esfuerzo admisible modificado tomando como referencia el valor más alto obtenido con la probeta 22 y para la probeta 12 que registró el esfuerzo menor representa un 4% del esfuerzo admisible modificado.

Análisis para Cargas Admisibles en Uniones Empernadas G12.11.3

Para el análisis de las cargas admisibles en uniones empernadas se revisaron y compararon los valores correspondientes a las cargas de tipo Q y de tipo T, planteadas y descritas a continuación:

0 2 4 6 8 10 12 14 16

9 10 12 15 22 23 24 26 28

ESFUE R ZO M EG AP A SC AL ES N° PROBETA

Comparación Esfuerzo Admisible Modificado

vs Esfuerzo Máximo (N° 3)

62

Fuente: NSR 10, 2010.

63

Tabla 6. Información de las probetas ensayadas con refuerzo N° 3. (Cargas admisibles Q y T).

Información de las probetas ensayadas (Deformación = 5mm)

N° de probeta N° refuerzo Diámetro (mm) Carga Máxima (N) Carga Admisible Q (N) Carga Admisible T (N)

9 3 85 3296.16 3203 2100 10 3 85 3590.46 3203 2100 12 3 90 1067.33 3203 2100 15 3 85 2986.16 3203 2100 22 3 95 5373.92 3203 2100 23 3 90 3152.93 3203 2100 24 3 90 1373.40 3203 2100 26 3 85 1428.34 3203 2100 28 3 90 1652.00 3203 2100

Fuente: Poveda, C. & Sandoval, A. 2017.

A continuación se muestra gráficamente la comparación entre Carga Máxima, Carga Q y Carga T para el refuerzo N°3, con el fin de visualizar los resultados de una mejor manera.

Figura 38. Carga Máxima Vs cargas Q y T N°3

Fuente: Poveda, C. & Sandoval, A. 2017.

0 1000 2000 3000 4000 5000 6000

9 10 12 15 22 23 24 26 28

CARG

A

(N

)

N° PROBETA

Carga Máxima VS Carga Q VS Carga T

(Refuerzo N° 3)

64

En la tabla anterior se aprecia que los valores a los 5mm de deformación arrojadas por el ensayo de tensión cumplen 3 de 9 conexiones con las cargas admisibles estipuladas en el título G.12.11, que corresponden a un 33.3 % del total, y un 66.7% de las cargas obtenidas no cumplen lo exigido.

7.2. PROBETAS CON REFUERZO N°4

La información principal de los ensayos de laboratorio realizados a las probetas reforzadas con varilla roscada N°4, se encuentra consignada en la siguiente tabla:

Tabla 7. Información de las probetas ensayadas con refuerzo N°4. (Área Neta).

Información de las probetas ensayadas

N° de probeta N° refuerzo

Diámetro

(mm) Área neta (mm²)

1 4 110 2563.54 2 4 110 2265.09 3 4 95 2186.55 4 4 110 2265.09 5 4 110 1960.35 7 4 90 2060.88 8 4 90 1825.27 20 4 90 1583.36 31 4 110 2265.09 32 4 110 2563.54 33 4 105 2155.13

Fuente: Poveda, C. & Sandoval, A. 2017.

Al igual que para las probetas reforzadas con varilla roscada N°3 y luego de aplicar la fórmula para el Área neta mencionada anteriormente, se tomó de cada probeta la carga a 5 mm de deformación registrada durante el ensayo y se aplicó la fórmula para Esfuerzo a Tensión Actuante (ft), dando como resultados los siguientes

65

Tabla 8. Información de las probetas ensayadas con refuerzo N° 4. (Carga y esfuerzo máximos).

Información de las probetas ensayadas (Deformación = 5mm)

N° de probeta N° refuerzo Diámetro (mm) Área neta (mm²) Carga Máxima (N) Esfuerzo Máximo (MPa)

1 4 110 2563.5 2148.39 0.84 2 4 110 2265.1 4492.98 1.98 3 4 95 2186.5 1161.50 0.53 4 4 110 2265.1 1861.94 0.82 5 4 110 1960.4 2158.20 1.10 7 4 90 2060.9 2839.01 1.38 8 4 90 1825.3 213.86 0.12 20 4 90 1583.4 1983.58 1.25 31 4 110 2265.1 7532.12 3.33 32 4 110 2563.5 1265.49 0.49 33 4 105 2155.1 1365.55 0.63

Fuente: Poveda, C. & Sandoval, A. 2017.

Gráficas Carga vs Deformación (refuerzo N°4)

Para observar mucho mejor el comportamiento de cada una de las probetas ensayadas, se muestran las siguientes gráficas de Carga vs Deformación, mediante las cuales se infiere el comportamiento de las probetas ante las cargas aplicadas.

Figura 39. Gráficas carga vs deformación N°4

66

67

Fuente: Poveda, C. & Sandoval, A. 2017.

A continuación se muestra una gráfica en la que se puede observar el comportamiento de todas las probetas falladas y de esta manera entender y visualizar mejor la tendencia del comportamiento de los ensayos realizados.

Figura 40. Superposición de gráficas carga vs deformación N°4

68

Análisis para Esfuerzo Admisible Modificado G.12.9.1.1

Luego de tener los datos de carga máxima y esfuerzo actuante máximo, se calcula el esfuerzo admisible modificado, aplicando los mismos coeficientes de modificación tal cual como en el caso de las probetas reforzadas con varilla roscada de 3/8’’, teniendo en cuenta que el Esfuerzo Admisible para tracción (Ft) es de 18 MPa, el

esfuerzo admisible aplicando los coeficientes de modificación será:

De acuerdo con el valor calculado de esfuerzo admisible modificado, puede evidenciarse que los valores obtenidos de esfuerzo actuante a través del ensayo a tensión para probetas reforzadas con acero N°4 es menor al esfuerzo admisible modificado, por lo tanto, si se quisiera realizar un diseño de elementos sometidos a tensión con guadua, acero de refuerzo e inyectado con PPR de características como las de las utilizadas en la presente investigación, serían secciones óptimas y refuerzo adecuado. A continuación se muestra la tabla de comparación entre esfuerzos actuantes y esfuerzo admisible modificado:

Tabla 9. Información de las probetas ensayadas con refuerzo N°4. (Esfuerzo admisible modificado).

Información de las probetas - Esfuerzo Admisible Modificado

N° de probeta N° refuerzo Diámetro (mm) Área neta (mm²) Carga Máxima (N) Esfuerzo Máximo (MPa) Esfuerzo Admisible Modificado (MPa)

1 4 110 2563.5 2148.39 0.84

13.77 2 4 110 2265.1 4492.98 1.98

3 4 95 2186.5 1161.504 0.53 4 4 110 2265.1 1861.938 0.82 5 4 110 1960.4 2158.2 1.10 7 4 90 2060.9 2839.014 1.38 8 4 90 1825.3 213.858 0.12 20 4 90 1583.4 1983.582 1.25 31 4 110 2265.1 7532.118 3.33 32 4 110 2563.5 1265.49 0.49 33 4 105 2155.1 1365.552 0.63

69

Los datos del cuadro anterior se expresan en el siguiente grafico para mejor visualización de sus datos y comparación.

Figura 41. Esfuerzo admisible modificado Vs Esfuerzo máximo N°4

Fuente: Poveda, C. & Sandoval, A. 2017.

Como se observa el esfuerzo máximo representa hasta un 24% respecto al esfuerzo admisible modificado tomando como referencia el valor más alto obtenido con la probeta 31 y para la probeta 8 que registró el esfuerzo menor representa un 0.8% del esfuerzo admisible modificado.

Análisis para Cargas Admisibles en Uniones Empernadas G12.11.3

La comparación de los resultados obtenidos en los ensayos de laboratorio para las probetas reforzadas con acero N°4 se muestra en la siguiente tabla:

0 2 4 6 8 10 12 14 16

1 2 3 4 5 7 8 20 31 32 33

ES FUE RZO (MEG AP ASCAL ES ) N° PROBETA

Esfuerzo Admisible Modificado vs

Esfuerzo Máximo (N°4)

70

Tabla 10. Información de las probetas ensayadas con refuerzo N°4. (Cargas admisibles Q y T).

Información de las probetas ensayadas con refuerzo N°4. (Cargas admisibles Q y T)

N° de probeta N° refuerzo Diámetro (mm) Área neta (mm²) Carga Máxima (N) Carga Admisible Q (N) Carga Admisible T (N)

1 4 110 2563.5 2148.39 4788 2300 2 4 110 2265.1 4492.98 4788 2300 3 4 95 2186.5 1161.504 4377 2200 4 4 110 2265.1 1861.938 4788 2300 5 4 110 1960.4 2158.2 4788 2300 7 4 90 2060.9 2839.014 3966 2200 8 4 90 1825.3 213.858 3966 2200 20 4 90 1583.4 1983.582 3966 2200 31 4 110 2265.1 7532.118 4788 2300 32 4 110 2563.5 1265.49 4788 2300 33 4 105 2155.1 1365.552 4788 2300

Fuente: Poveda, C. & Sandoval, A. 2017.

Figura 42. Carga Máxima Vs cargas Q y T N°4

Fuente: Poveda, C. & Sandoval, A. 2017.

0 1000 2000 3000 4000 5000 6000 7000 8000

1 2 3 4 5 7 8 20 31 32 33

CARG

A

(N

)

N° PROBETA

Carga Máxima VS Carga Q VS Carga T

(Refuerzo N°4)

71

72

8. ANÁLISIS Y COMPARACIÓN CON TRABAJO DE GRADO DE LA UNIVERSIDAD DISTRITAL EN LA MISMA LINEA DE INVESTIGACIÓN

Se considera relevante la comparación de los resultados obtenidos en ésta investigación, con los resultados obtenidos por investigaciones hechas anteriormente, particularmente con la tesis de grado titulada DETERMINACIÓN DE LA CAPACIDAD DE FUERZA A TENSIÓN EN LAS UNIONES DE ESTRUCTURAS DONDE EL ELEMENTO RESISTENTE PRINCIPAL ES EL BAMBÚ GUADUA (ANGUSTIFOLIA KUNTH), UTILIZANDO POLIPROPILENO DE ALTA RESISTENCIA (PPR) COMO MATERIAL DE RELLENO, realizada por Diana Vargas y Dora Niño. La comparación de resultados se realiza para las cargas máximas a 5 mm de deformación, calculadas luego del ensayo a tensión y de esta manera concluir sobre el ensamble, dimensiones o refuerzo usado.

73

Figura 43. Comparación con trabajo de grado anterior

74 8.1. TIPO DE REFUERZO

Las diferencias más relevantes de la presente investigación y la investigación anterior son en primer lugar el tipo de refuerzo y sistema empleado en las probetas de guadua; el tipo de refuerzo y sistema empleado en la investigación anterior está compuesto por una barra de acero roscada y figurada en forma de gancho, a través del cual pasa otra barra de acero roscada que genera el anclaje y conexión, esto puede ocasionar que en la medida que se va aplicando la carga el refuerzo en forma de gancho puede empezar a fallar paulatinamente debido a su poca rigidez y acumulación de esfuerzos en el punto en donde se realizó el respectivo doblez.

A diferencia de lo anterior, en la presente investigación se utilizó un refuerzo que también cuenta con barra de acero roscada, pero funciona como un sistema mecánico, lo que hace que tenga mayor rigidez en las uniones y distribuya mejor la carga a través de sus elementos, permite mayor carga sin deformaciones considerables antes de llegar a la falla. Este tipo de refuerzo fue sugerido por los instructores del SENA, del departamento de Construcciones con Guadua, ya que han manejado este tipo de refuerzo y conexión en varios de los proyectos de construcción que han realizado dentro y fuera de la ciudad.

8.2. DIÁMETRO DE REFUERZO

Para hacer una comparación objetiva y técnica en cuanto a resultados, se considera importante resaltar que en la investigación anterior solo fueron reforzadas las probetas de guadua con varilla roscada de 3/8’’ mientras que en la presente investigación se reforzaron las probetas con varilla roscada N°3 y N°4, con el fin de comparar precisamente el comportamiento de la conexión aumentando la cuantía de acero.

8.3. CARGAS MÁXIMAS

75

Tabla 11. Cargas admisibles Q y T (Monografía de comparación).

Fuente: Diana Vargas y Dora Niño.

76

Tabla 12. Carga Máxima.