FIELDBUS DIGITAL DE BAIXO CUSTO PARA AUTOMAÇÃO

INDUSTRIAL

Moacir Martins Machado

moacir_machado@yahoo.com.brCentro Federal de Educação Tecnológica de Pernambuco

Frederico Costa de Almeida Braga

fcabraga@ibest.com.br

Centro Federal de Educação Tecnológica de Pernambuco

Francisco Arnaldo de Oliveira Rufino

arw@elogica.com.br Universidade de Pernambuco

Abstract

This work presents the hardware project and implementation of an industrial local network. An electronic module of communication (EMC) was developed and should be coupled to the entrances and digital exits of a Programmable Logical Controller (PLC). Other EMC should be coupled the sensor ones and binary actuators. A communication protocol makes possible the use of PLC as master of a digital local network of industrial communication in level of sensor and binary actuators. The developed system makes possible the use of PLC, sensor and actuator; all stipulate.

Resumo

Este trabalho apresenta o projeto de hardware e implementação de uma rede local industrial. Um módulo eletrônico de comunicação (MEC) foi desenvolvido e deve ser acoplado às entradas e saídas digitais de um Controlador Lógico Programável (CLP). Outro MEC deve ser acoplado a sensores e atuadores binários. Um protocolo de comunicação possibilita a utilização do CLP como mestre de uma rede local digital de comunicação industrial em nível de sensores e atuadores binários. O sistema desenvolvido possibilita o aproveitamento de CLP, sensor e atuador; todos convencionais.

Palavras chaves: controlador lógico programável, módulo eletrônico de comunicação, rede local industrial.

1 INTRODUÇÃO

No fim da Idade Média todos os bens são fabricados por artesões em pequenas oficinas. Esta indústria incipiente caracterizava-se pelo uso de processos empíricos, transmitidos de pai para filho. Praticamente toda a energia mecânica necessária para a transformação dos produtos da natureza era de origem muscular e especialmente proveniente dos músculos do homem.

Uma descoberta científica, a força elástica do vapor de água, foi posta a serviço do homem, e deu origem a um processo de modificação radical de todas as constantes econômicas e sociais da época. A indústria humana pouco progrediu até o marco histórico do ano de 1750 onde se registra a

Revolução Industrial, ocorrida nas indústrias de fiação da Inglaterra, a qual se dissemina por toda Europa Ocidental.

O trabalho muscular começava a ser substituído pelo trabalho das máquinas.

Depois das máquinas a vapor os motores de explosão e combustão interna, a energia elétrica produzida em larga escala e o motor elétrico, dão origem a novos desenvolvimentos industriais. Todos estes conhecimentos fazem com que o homem seja capaz de controlar a força das ferramentas mecânicas. Neste momento registra-se uma outra Revolução Industrial de enormes conseqüências para o mundo, e que se denomina de automação.

prolongar o seu sistema sensorial, sua capacidade de ação, realizando intervenções em complexos sistemas de produção ou de serviços em tempo real (Stenerson,2002).

A automação como hoje a conhecemos descende da máquina computacional digital, da eletrônica, da lógica simbólica, da informática, da teoria de sistemas de controle, da teoria da realimentação, do estudo dos mecanismos de comunicação e de controle nas máquinas, da pneumática, dos transdutores de medida dentre outros.

A automação permeia todos os domínios da atividade humana.

Nosso trabalho apresenta o desenvolvimento de uma rede local de comunicação digital utilizada para automação industrial, por meio de um controlador lógico programável convencional, a nível de atuadores e sensores da planta industrial.

A automação de ambientes industriais, com utilização de redes locais industriais, é um fato concreto, contudo os sistemas ainda são, muitas vezes, impeditivos devido ao alto custo. Esse problema começa a ser reduzido no Brasil com a Fieldbus Digital de Baixo Custo para Automação Industrial, FBC, a um custo de apenas 30% dos equipamentos similares importados. A chave da redução do preço e da economia do sistema FBC está nos módulos eletrônicos, desenvolvidos para permitir a utilização de um microcontrolador de baixo custo. A tecnologia da FBC foi desenvolvida no Brasil seguindo as especificidades do mercado local. A inovação está nas características do circuito e nas informações digitais processadas e armazenadas no microcontrolador. Além disso, o equipamento e todo o sistema de automação empregam componentes disponíveis no mercado, o que diminui o seu custo de fabricação. Essa combinação é o grande diferencial do sistema.

1.1 Organização do trabalho

Este trabalho possui cinco capítulos, que são descritos a seguir. O capítulo 1 é esta introdução.

No capítulo 2 introduz-se o conceito de controlador lógico programável, que é um equipamento eletrônico, capaz de ser programado em linguagem não informática, projetado para controlar em tempo real e em ambiente industrial, processos seqüenciais.

No capítulo 3 apresenta-se o conceito de barramento de campo, especificamente focando o conceito de redes industriais do tipo interface sensor e atuador.

No capítulo 4 apresenta-se o sistema experimental. Nesse capítulo apresentam-se a FBC com seu diagrama de ligação ao controlador lógico programável, o diagrama elétrico dos módulos eletrônico de comunicação e o protocolo de comunicação implementado. Apresenta-se também a contribuição da FBC para a tecnologia fieldbus desenvolvida para a FBC, e uma relação custo benefício entre uma automação tradicional e outra utilizando a FBC.

No capítulo 5 apresentam-se, sob a forma de síntese, as conclusões do trabalho. Discorre-se sobre a contribuição da FBC para a tecnologia fieldbus e, apontam-se, também, sugestões para

desenvolvimento futuro.

2 O CONTROLADOR LÓGICO PROGRAMÁVEL (CLP)

Originalmente o trabalho de automação industrial era realizado por meio de circuitos elétricos à relé. A seqüência operacional para se automatizar um processo consistia em traduzir para uma lista de instruções cada comando e daí para uma montagem, alojada normalmente em armários,

denominados de armários elétricos (Stenerson, 2004). Assim sempre que fosse necessário efetuar uma modificação no comando, isso implicaria em um rearranjo na montagem, via de regra demorada e dispendiosa.

O controlador lógico programável (CLP) surgiu como substituto dos armários de relés e se mostrou particularmente adaptado aos processos seqüenciais.

Terminais de Saída Terminais de

Entrada

P

o

rta de

Com

u

nicaç

ã

[image:3.595.158.410.77.189.2]o

Figura 1 – Um controlador lógico programável típico

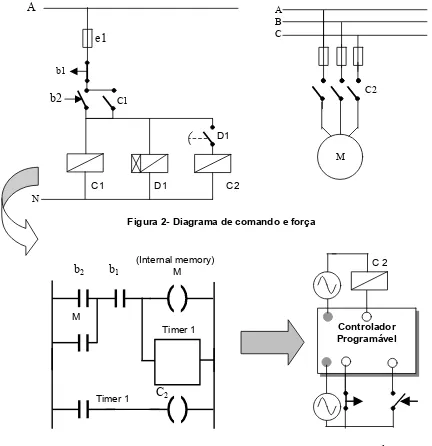

Na Figura 2 observa-se um circuito de comando e força convencional. Já na Figura 3 ilustra-se a conversão do circuito de comando e força em um programa que utiliza a linguagem de diagrama de contatos de relé (Hackworth & Hackworth Jr, 2003). Na seqüência introduz-se o programa no CLP, ficando o mesmo responsável pelo controle do motor trifásico.

C1

Timer 1

(Internal memory) M

b2

A

C2 b1

N

e1

D1

C2 D1

C1

A B C

M

b

1b

2M

Timer 1

C 2

Controlador Programável

C

2 [image:3.595.72.504.290.736.2]Figura 2- Diagrama de comando e força

Com o advento do CLP uma modificação no comando implica, via de regra, em uma modificação de software e não de hardware (montagem), o que trouxe mais facilidades e economia. O circuito elétrico pode, agora, ser traduzido em uma linguagem de alto nível e desta, através da porta de comunicação, via um terminal de programação introduzida no CLP que executará o controle desejado.

2.1 Arquitetura interna simplificada do controlador lógico programável

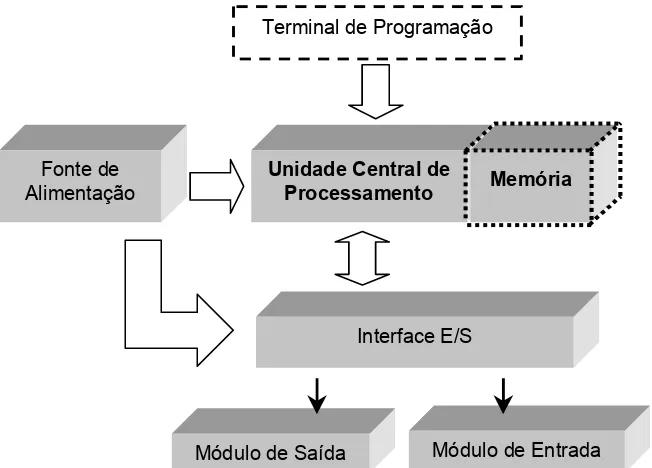

A arquitetura interna simplificada do controlador lógico programável é similar ao hardware básico de um computador. Utiliza uma unidade central de processamento (UCP), que controla toda a atividade do CLP; uma fonte de alimentação com ótimas características de filtragem e estabilização; interface de entrada e saída imune a ruídos, onde são conectados fisicamente os dispositivos de campo (interruptores, sensores e atuadores, dentre outros); finalizando com um invólucro para aplicações industriais (Webb & Reis, 2002).

Na Figura 4 apresenta-se o diagrama de blocos da arquitetura interna de um controlador lógico programável.

Unidade Central de Processamento Fonte de

Alimentação

Interface E/S

Módulo de Entrada Módulo de Saída

Terminal de Programação

Memória

[image:4.595.72.398.242.476.2]

Figura 4 – Arquitetura interna simplificada de um controlador lógico programável

2.2 Operação simplificada do controlador lógico programável

M ódulo de Entrada

3 2

Módulo de Saída

Tabela Imagem da Saída

Programa do Usuário Tabela Imagem da

Entrada Dispositivo de

Entrada

Dispositivo de Saída

1

[image:5.595.106.489.74.249.2]4

Figura 5 – Operação simplificada de um controlador lógico programável

1- Processador do controlador lógico programável efetua a leitura dos estados do módulo de entrada e a atualização da tabela imagem.

2 – Processador do CLP executando continuamente o programa lógico do usuário, baseado na tabela imagem da entrada.

3 - Processador do controlador lógico programável atualizando continuamente a tabela imagem das saídas, baseado na solução do programa do usuário.

4 - Processador do CLP ativando ou desativando continuamente os estados dos módulos de saída de acordo com a tabela imagem das saídas.

2.3 Classificação dos controladores lógicos programáveis

Não obstante a concepção inicial do CLP como substituto dos sistemas de controle por relés, a evolução tecnológica da eletrônica estendeu suas aplicações ao campo do controle de processos que requerem operações de regulação, cálculo, manipulação e transmissão de dados.

Equipamentos pequenos e compactos desde 8entradas/saídas, até grandes controladores capazes de comandar até 10000 entradas/saídas, fazem com que o campo de aplicação do CLP cubra desde o mínimo de automação de uma seqüência de acionamentos, até o controle completo de um

processo de produção contínua.

Com esta grande gama de possibilidades se faz necessário estabelecer uma forma de identificação ao nos referirmos aos vários tipos de controladores lógicos programáveis. Com os equipamentos hoje disponíveis muitas classificações são possíveis.

O tamanho é normalmente usado para caracterizar um CLP, e é freqüentemente uma indicação de característica e tipo para a aplicação que irá acomodar. Na Tabela 1 ilustra-se a classificação dos controladores lógicos programáveis, segundo a quantidade de entradas/saídas (ARC, 2002).

Tabela 1- Classificação do CLP segundo o número de entradas e saídas Tamanho do CLP Quantidade de Entradas e Saídas

Nano Até 32

Micro 33 até 128

Pequeno 129 até 512

Grande Acima de 513

Figura 6 – Controlador lógico programável do tipo modular.

3 REDE LOCAL INDUSTRIAL DO TIPO AS-I

A tendência mundial de se automatizar as linhas de produção e de manufatura, integrando-as em sistemas computadorizados, criou a necessidade de se utilizar redes de comunicação de dados para a troca de informações entre as máquinas e entre operador e máquinas (via interface homem-máquina).

Automatizar um processo significa utilizar sensores e atuadores. Isso é inevitável. Os sensores e os atuadores estão presentes em todas as partes de uma instalação fabril.

Os sinais dos dispositivos de campo foram por muito tempo coletados segundo padrões tradicionais onde cada um dos sensores ou atuadores era instalado através de complexas ramificações de cabos ligados diretamente desde o nível de campo aos equipamentos de automação (normalmente

controladores lógicos programáveis) nos painéis de comando. A conexão ponto-a-ponto ainda é o método mais usual encontrado na indústria.

Um cabo para cada dispositivo resulta numa enorme quantidade de cabos, dispostos através de eletrocalhas. Além de grande infra-estrutura para suportar os cabos, o tempo de instalação é considerável, a correção de falhas de montagem aumenta a complexidade dos serviços e a grande quantidade de fios interna aos painéis elétricos dificulta a manutenção e a ampliação do mesmo. A tecnologia de barramento, padronizada em nível de campo, comando e gerenciamento, em meados dos anos 90, se instalou também no mundo dos sensores e atuadores binários, com a introdução da rede AS-i (Actuador Sensor Interface) (Siemens, 2000).

3.1 Concepção da rede local industrial do tipo AS-i

A rede AS-i foi idealizada para reduzir os custos de instalação e manutenção de sensores e atuadores que são geralmente instalados em grande número próximos aos equipamentos que necessitam de entradas e saídas digitais.

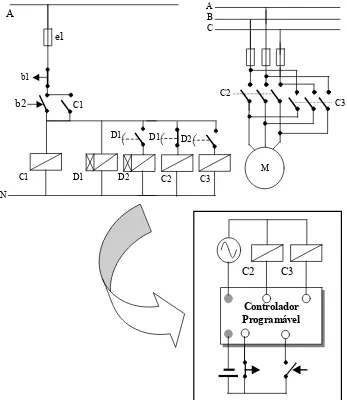

Na Figura 7 observa-se a conversão de uma automação tradicional feita com relés para uma

D2

C3

C2 D2

D1

b2 A

C2 b1

N

e1

D1

C3 D1

C1

C1

A B C

M

C2 C3

Controlador Programável

Figura 7- Automação com CLP utilizando a técnica de conexão ponto-a-ponto

[image:7.595.138.485.73.473.2]Na Figura 8 apresenta-se a automação implementada com dispositivos AS-i, onde é possível se observar a simplicidade da automação com apenas duas conexões elétricas (1) e (2). As conexões dos módulos AS-i são realizadas segundo a técnica de conexão denominada de “vampiro”, também conhecida como piercing. Nesta técnica os “dentes” de contato perfuram a borracha do cabo e estabelecem contato seguro com os condutores de cobre. Quando da retirada de um dispositivo da rede, os buracos se fecham devido à capacidade auto-regeneração do cabo de borracha EPDM. Na Figura 9 ilustra-se a técnica “vampiro” de conexão elétrica.

(2)

(1)

Barramento de Alimentação

Barramento de

dados AS-i

Atuadores com chip AS-i

Módulo Botoeiras

Com chip AS-i

C2

C3

Controlador

Programável

Módulo de Comunicação

AS-i

Fonte de Alimentação

Para Atuadores

Figura 9 – Técnica “vampiro” de conexão elétrica

Na rede AS-i, a comunicação entre o mestre e os dispositivos sensores e atuadores é feita por um cabo padronizado, com dois condutores que transporta os dados e a energia auxiliar

simultaneamente para os sensores e os atuadores escravos. A blindagem deste condutor não é necessária em função da técnica de transmissão empregada. Para os atuadores é necessária uma tensão auxiliar alimentada adicionalmente, este cabo tem as mesmas especificações do cabo de dados, sendo, contudo, um cabo perfilado na cor preto (Siemens, 1997). Na Figura 9 observa-se o cabo amarelo e perfilado utilizado para a troca de dados.

A rede AS-i utiliza o procedimento centralizado de acesso ao barramento de dados. Ela é um sistema com um único mestre e com varredura cíclica. Não há qualquer restrição quanto a estrutura da rede AS-i. Os módulos AS-i podem ser instalados em forma linear, estrela, árvore ou anel. Em um sistema AS-i versão de software 2.0, pode-se conectar no máximo 31 escravo, sendo que cada escravo pode ter até quatro entradas e quatro saídas (no total de até 124 bits de entrada e 124 de saída). Um ciclo completo de comunicação da rede AS-i leva 5ms (por cada escravo). Na especificação avançada 2.1 é possível conectar até 32 escravos por sub-rede A/B. Estes têm no máximo quatro entradas e três saídas ( 248 bits para entradas e 186 para saídas), e neste caso o tempo do ciclo completo vai para 10ms (por cada escravo).

Em uma automação industrial vários dispositivos de comando trabalham conectados juntos com as mais diferentes redes de dados e protocolos. Por isso, é comum dividir os níveis de comando segundo hierarquias determinadas. Na Figura 10 ilustram-se os principais níveis hierárquicos.

Transmissor Analógico de 4 a 20 mA

Nível de Atuador e Sensor Leitora de

código de barras

CLP CLP

Mestre da Rede AS-i

Nível de Gerenciamento

Nível de Produção e Processo

[image:8.595.138.349.414.605.2]Atuadores e sensores CLP

Figura 10- Principais níveis hierárquicos de integração entre redes industriais

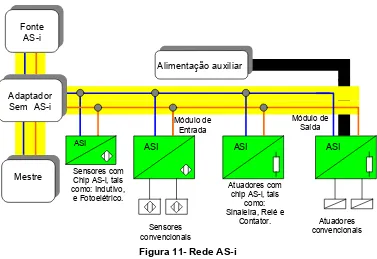

3.2 Configuração básica da rede local industrial do tipo AS-i

Módulo de Saída Módulo de

Entrada

ASI ASI ASI ASI

Sensores com Chip AS-i, tais como: Indutivo,

e Fotoelétrico.

Sensores convencionais

Atuadores com chip AS-i, tais

como: Sinaleira, Relé e

Contator. Atuadores convencionais Alimentação auxiliar

Mestre Adaptador Sem AS-i

[image:9.595.110.487.66.325.2]Fonte AS-i

Figura 11- Rede AS-i

3.2.1 Mestre AS-i

O PLC geralmente é o mestre de uma rede AS-Interface. O chip mestre pode ser integrado diretamente em um cartão do PLC o que vem a reduzir o número de módulos de entrada/saída. Várias redes AS-Interface podem ser implementadas por este processo, cada uma com seu cartão mestre.

O mestre também pode ser implementado em um computador que permita a programação da lógica de controle através de um software para PC.

3.2.2 Módulos AS-i

Os módulos formam estações de interconexão AS-i.

As seguintes distinções são feitas com relação à aplicação dos módulos: (1) módulo AS-i do tipo ativo Æ tem em sua estrutura um chip AS-i, podendo-se conectar até quatro sensores e atuadores convencionais; (2) módulo passivoÆ este funciona como um distribuidor e fornece a conexão para até quatro sensores e atuadores com o chip AS-i integrado.

3.2.3 Cabo AS-i

O cabo AS-i não possui blindagem e tem em seu interior dois condutores de cobre de 1,5mm2. O cabo AS-i transporta os dados e a energia auxiliar simultaneamente. Ele é perfilado e da cor amarela. Seu isolamento é normalmente constituído de uma borracha de EPDM.

A rede AS-i não está restrita a um tipo de cabo. Quando necessário é possível utilizar um cabo comum com dois condutores integrados, utilizando-se para tal de um conector “T” apropriado.

3.2.4 Fonte de alimentação AS-i

A fonte de alimentação AS-i fornece energia elétrica a todos os dispositivos conectados ao cabo AS-i. Ela disponibiliza uma tensão de 29,5 até 31,6VCC e segue as normas IEC para baixas tensões com isolação segura.

Graças ao desacoplamento dos dados na fonte AS-i, pode-se transmitir tantos dados como também energia elétrica. Para isso os dados são modulados com modulação de pulsos alternada (APM).

3.2.5 Partes complementares para extensão da rede AS-i

Repetidor Æ caso o equipamento exija mais de 100m, pode-se complementar a fonte com repetidores a cada 100m adicionados até no máximo 300m. O repetidorfunciona como um amplificador. Os escravos podem se conectar a quaisquer seguimentos da rede AS-i. Cda seguimento necessita de uma fonte separada.Adicionalmente o repetidor separa ambos os seguimentos galvanicamente um do outro.

recomendados quando, por exemplo, uma distância maior entre o equipamento e o painel de comando tem que ser transposta. A Figura 12 ilustra uma rede AS-i com extensor e repetidor.

Escravo

Mestre Repetidor

Fonte de Alimentação Fonte de

Alimentação Fonte de

Alimentação

Extensor Escravo

[image:10.595.125.471.119.362.2]Escravo Escravo

Figura 12 – Rede AS-i com extensor e repetidor

3.3 Estrutura do telegrama para a comunicação na rede AS-i

[image:10.595.76.517.446.728.2]A estrutura de comunicação entre o mestre e os escravos, consiste em um chamado do mestre, uma pausa, a resposta do escravo, e nova pausa. A estrutura do telegrama do mestre é ilustrada na Figura 13 e a estrutura do telegrama do escravo é ilustrada na Figura 14.

Figura 13 - Estrutura de

telegrama do mestre.

1. ST (Start bit) – bit de início de transmissão, sempre "0";

2. CB (Control bit) – "0" para transferência de parâmetros e "1" para transferência de comandos;

3. A0 .... A4 (Adress) – 5 bits de endereço, do endereço 1 até o 31 (01H a 1FH);

4. 10 .... 14 (Information) – 4 bits de dados quando SB = 0 e 14 = 0; 4 bits de parâmetros quando SB = 0 E 14 = 1;

5 bits de comando quando SB = 1;

5. PB (Parity bit) – bir de paridade (verificação);

6. EB (End bit) – bit de final de transmissão, sempre “1”.

Figura 14- Estrutura de

telegrama do escravo.

1. ST (Start bit) – bit de início de transmissão, sempre "0"; 2. 10 .... 13 – (Information) – 4 bits de dados ou,

4 bits de parâmetros,

3. PB (Paraty bit) – bit de paridade (verificação);

4. EB (End bit) – bit de final de transmissão, sempre "1".

S

T CBCB

S

4 FIELDBUS DIGITAL DE BAIXO CUSTO PARA AUTOMAÇÃO INDUSTRIAL

A fieldbus digital de baixo custo para automação industrial se propõe a realizar um interfaceamento entre os sensores e atuadores de campo com o controlador lógico programável (CLP), por intermédio de um módulo eletrônico de comunicação digital (MEC).

O CLP, mesmo não possuindo porta para comunicação, mas fazendo uso do MEC, comunicar-se-á com os sensores e atuadores por meio de uma rede digital de dados. O protocolo elétrico utilizado na FBC é o padrão EIA/TIA 485.

A FBCdiferencia-se de modernizações realizadas em sistemas de automação onde se deseja utilizar redes industriais digitais a nível de sensores e atuadores por três características básicas: (1) não é necessária a substituição do controlador lógico programável (CLP), (2) os sensores ou atuadores pré-existentes também não são substituídos e (3) o programa do controlador lógico programável (CLP) não necessita ser refeito.

Inicialmente, na Figura 15, apresenta-se o diagrama em blocos de uma automação com a FBC e o diagrama elétrico do módulo eletrônico de comunicação.

Sensor

Atuador / Sensor

Convencional

Bus

Controlador Programável (convencional)

Atuador co Módulo

rx sat Módulo

tx clp Módulo rx clp

[image:11.595.111.474.245.396.2]Módulo tx sat

Figura 15 - Ligações dos módulos eletrônicos de comunicação com o CLP.

Em seguida apresenta-se o protocolo de comunicação destinado a possibilitar a comunicação entre o CLP e os dispositivos de campo. Finaliza-se o capítulo com uma aplicação prática da FBC

desenvolvida em um armazém de um centro de logística e também um comparativo de custo entre uma modernização de uma automação realizada com a FBC e com o outro sistema tradicional de modernização.

4.1 O módulo eletrônico de comunicação

O MEC forma uma estação de interconexão entre os dispositivos de campo e o CLP de controle. O Sistema proposto, compõe-se de: (1) um módulo tx de pequenas dimensões instalado do lado das saídas do controlador lógico programável convencional, e um módulo rx ligado às entradas CLP (2) um módulo rx instalado próximo aos atuadores e um módulo tx ligado às saídas dos sensores. O módulo tx conecta-se, por um lado, via fios de cobre às saídas do CLP; e por outro lado, via um barramento de comunicação digital à quatro fios, ao módulo rx conectado ao atuador.

O módulo tx conecta-se por um lado, via fios de cobre às saídas dos atuadores; e por outro lado, via um barramento de comunicação digital à quatro fios, ao módulo rx às entradas do CLP.

Na Figura 15 apresenta-se o diagrama das ligações dos módulos eletrônicos de comunicação com o CLP.

150mA 1KΩ 1KΩ 1KΩ 1KΩ 10KΩ 10KΩ

47μF

BC 337 5 Terra usado como blindagem 12 0 Ω 11.0592MHz 100nF 10KΩ 5V

33pF X1 33pF

4 5 10 9 20 12 13 14 15 16 17 18 19 11 9 8 7 6 3 2

1 P1.7

P1.6 P1.5 P1.4 P1.3 P1.2 P1.1 P1.0 8 4 3 2 7 6 A B RE DE RST P3.0 P3.1 P3.2 P3.3 P3.4 P3.5 P3.7 100nF Linha de T ran sm issã

o RS 4

85 SN75176 AT89C1051 5V BC 337 9V Conexão para atuadores 9V 5V Conexão para atuadores 100nF

1000μF 9V

100nF 7805 7809

[image:12.595.94.504.69.465.2]220V

100mA

120

Ω

5V

100nF 47μF

100nF

10KΩ

5V

11.0592MHz

33pF 33pF X1 4 5 10 9 20 12 13 14 15 16 17 18 19 11 9 8 7 6 3 2 1 RST

P3.0 P3.1 P3.2 P3.3 P3.4 P3.5 P3.7 P1.7 P1.6 P1.5 P1.4 P1.3 P1.2 P1.1 P1.0 AT89C1051 5 8 4 3 2 7 6 SN75176 A B RE DE

Terra usado como blindagem Li nh a de Tra ns m is sã o RS 485 5V 5V 5V 5V 5V 5V 5V 470μF

9V

100nF

7805

[image:13.595.74.519.70.647.2]220V

Figura 17- Diagrama elétrico do módulo tx

4.2 Estrutura do telegrama para a comunicação da FBC

8

bits

1

Byte

1

Byte

1

Byte

8

bits

1 - Início da Sincronização

3 - Comando a ser Executado

2 - Endereço do Destinatário

Telegrama

4 - Delimitador de Fim

[image:14.595.168.479.73.220.2]5 - Verificação integridade

Figura 18 - Estrutura de telegrama do mestre.

1. ST (Start byte) – byte de início de transmissão, sempre o caractere ASCII # 2. Adress – caractere ASCII de endereço do escravo, de 1 até 16.

3. Information – caractere ASCII, sempre 0 ou 1

4. EB (End Byte) – Byte de final da transmissão, sempre o caractere ASCII ?

5. PB (Parity Byte) – Byte de Verificação, é um caractere ASCII do XOR de todos os outros caracteres anteriores.

8

bits

1

Byte

1

Byte

8

bits

Início da Sincronização

Endereço do escravo

Telegrama

Delimitador de Fim

Verificação integridade

Figura 19- Estrutura de telegrama do escravo.

1. ST (Start byte) – byte de início de transmissão, sempre o caractere ASCII # 2. Adress – caractere ASCII de endereço do escravo, de 1 até 16.

3. EB (End Byte) – Byte de final da transmissão, sempre o caractere ASCII ?

4. PB (Parity Byte) – Byte de Verificação, é um caractere ASCII do XOR de todos os outros caracteres anteriores.

A FBC atua a uma baud rate de 19200bps, o que nos garante para um ciclo completo de comunicação um tempo de 1,6ms (por cada escravo).

4.3 Implementação da rede local industrial, FBC, em um armazém de logística

Experimentalmente a FBC foi iinstalado em uma modernização de um armazém de logística, na parte referente a dois postos de trabalho em uma esteira transportadora com vários itinerários. Um nano CLP era empregado na automação do tipo ponto-a-ponto e utilizava 11 entradas e saídas. O sistema já se encontra em uso há aproximadamente quatro meses sem apresentar problemas.

Em sistemas de automação deste porte o custo de desenvolvimento do software para controle do sistema é maior do que o preço pago pelo hardware (CLP). Em uma modernização tradicional o CLP teria que ser substituído por um outro modelo com módulo de comunicação AS-i. Devido às

características intrínsecas ao modelo de rede AS-i, um novo software teria de ser desenvolvido para o sistema, o que tornaria muito pouco atraente a modernização devido ao elevado custo do projeto. Na Tabela 2 faz-se uma comparação dos custos do projeto tradicional e da FBC.

[image:14.595.159.420.343.483.2]Sistema Dispositivo Valor unitário (R$) Valor total (R$) CLP novo + fonte AS-i + módulos AS-i 5000,00

Cabo amarelo (150m) 1500,00

Programa aplicativo 3200,00

Tradicional 11000,00

Serviço de remoção e instalação 1300,00 Módulos eletrônicos de comunicação 1200,00

Cabo categoria 5e 150,00

Programa aplicativo ______

FBC 3150,00

Serviço de remoção e instalação 1800,00

5 CONCLUSÃO

O desenvolvimento do sistema FBC possibilitou o desenvolvimento de um protocolo de comunicação otimizado para uma rede local industrial. O retrofitting de sistemas de automação com CLP que utiliza entradas e saídas digitais, para um sistema que utiliza uma rede local de comunicação digital torna-se economicamente viável com a FBC. A chave do preço reduzido do sistema FBC está nos módulos eletrônicos, desenvolvidos para permitir a utilização de um microcontrolador de baixo custo. A tecnologia da FBC foi desenvolvida no Brasil seguindo as especificidades do mercado local. Além disso, o equipamento e todo o sistema de automação empregam componentes disponíveis no mercado, o que diminui o seu custo de fabricação. Essa combinação é o grande diferencial do sistema.

REFERÊNCIAS BIBLIOGRÁFICAS

Arc Advisory Group, Programable logic controller worldwide outlook, São Paulo, 2002

Georgine, M. Automação Aplicada– Descrição e Implementação de Sistemas Seqüenciais com PLCs. 3a edição,

Érica, São Paulo, 2000.

Hackworth, J. R. ; Hackworth Jr, F. D. Programmable Logic Controllers: Programming Methods and applications,

Prentice Hall, New York, 2003

Morriss, S. B. Programmable Logic Controllers,Prentice Hall, New York, 2003

Webb, John W. & Reis Ronald A. Programmable Logic Controllers: Principles and Applications,5/EPrentice Hall,

New York, 2002

Siemens, Tudo sobre AS-Interface , Siemens Ltd, São Paulo, 2000

Siemens, Actuador Sensor Interface – System Description, Siemens Aktiengesellschaft, Erlagen, 1997 Siemens, AS – Interface Introduction and basic information, Siemens Aktiengesellschaft Numberg, 1997.

Stenerson, J. Industrial Automation and Process ControlPrentice Hall, New York, 2002

Stenerson, J. Fundamentals of Programmable Logic Controllers, Sensors, Prentice Hall, New York, 2004

DADOS DOS AUTORES

Moacir Martins MachadoCentro Federal de Educação Tecnológica de Pernambuco (CEFETPE)– Coordenação de Eletrônica e Telecomunicaçôes.

Endereço: Av. Professor Luis Freire 500, Cidade Universitária, 50740-540, Recife, PE

Telefone : ( 81) 2125 -1716 ; Fax : ( 81) 2125 – 2338 E-mail: moacir_machado@yahoo.com.br

Frederico Costa de Almeida Braga

Centro Federal de Educação Tecnológica de Pernambuco (CEFETPE)– Coordenação de Eletrônica e Telecomunicaçôes.

Endereço: Av. Professor Luis Freire 500, Cidade Universitária, 50740-540, Recife, PE Telefone : ( 81) 2125 -1716; Fax : ( 81) 2125 – 2338 E-mail: fcabraga@ibest.com.br

Francisco Arnaldo de Oliveira Rufino.

Universidade de Pernambuco (UPE) – Escola Politécnica de Pernambuco - Departamento de Engenharia Elétrica Av. Conde da Boa Vista, 1295 Loja 02. Bairro Boa Vista.

CEP. 50060-003 - Recife – Pernambuco – Brasil.