I

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA

Y ELECTRICA

SECCION DE ESTUDIOS DE POSGRADO E INVESTIGACION

MEDIDOR DE FLUJO DE PLACA ORIFICIO CON

SENSORES DE PRESIÓN DE FIBRA ÓPTICA

TESIS

QUE PARA OBTENER EL GRADO DE:

MAESTRO EN CIENCIAS EN INGENIERIA ELECTRONICA

PRESENTA:

ING. ARTURO AGUILAR CHÁVEZ

ASESOR:

DR. JOSÉ MANUEL DE LA ROSA VÁZQUEZ

1

RESUMEN

En el presente trabajo se diseño y construyo un medidor de flujo de placa orificio con sensores de presión de fibra óptica. El medidor presenta una reducción de la sección al paso del fluido, dando lugar a que el fluido aumente su velocidad, y a que la presión tiende a disminuir en una proporción equivalente, creando una diferencia de presión entre la entrada y la salida de la placa orificio.

Las presiones a ambos lados de la placa orificio se midieron a través de sensores de diafragma, cuya deformación fue medida con un sensor de proximidad de fibra óptica, El diafragma se construyo con lámina de acero inoxidable de 50.8 um de espesor, el cual se deforma proporcionalmente con el aumento o disminución de la presión del fluido. Dependiendo de esto se establece una distancia entre el diafragma y un arreglo de una fibra óptica emisora y una receptora de luz, que determina la cantidad de luz que es captada por la fibra receptora.

Se uso una fibra óptica bifurcada de policarbonato con un núcleo de 3 mm en cada rama. La fuente de luz con la que se alimenta la fibra emisora es un diodo superluminiscente de nitruro de galio que emite luz verde de 500 nm de longitud de onda. La luz captada por la fibra receptora se midió con un fotodiodo de silicio (MRD500 de la firma Motorola). La señal eléctrica generada por el fotodiodo es amplificada por un amplificador de instrumentación, posteriormente procesada en un microcontrolador 68HC11 (también de la firma Motorola) y finalmente la lectura de presión es mostrada en un visualizador digital.

ABSTRACT

In the present work was designed and constructed a flow measurement instrument of the plate orifice type with pressure sensors based on optical fibers. The measurement instrument presents a reduction of the cross section to the fluid passage, giving rise to the speed increases of the fluid and the sink of the pressure in an equivalent proportion, creating a differential pressure between the entrance and the exit of the plate orifice.

The pressures at both sides of the plate orifice were sensed using diaphragm sensors, whose deformation was measured with an optical fiber proximity sensor, the diaphragm was constructed with stainless steel plate of 50.8 µm thickness, which proportionally becomes deformed with the increase or diminution of the fluid pressure. Depending on this a distance between the diaphragm and a couple of an emitting and receiving optical, that determines the amount of light that is caught by the receiving fiber, is established.

It was used a polycarbonate bifurcated optical fiber assembly with a 3 mm nucleus in each branch. The light source coupled to the emitting fiber is a superluminiscent diode of gallium nitride that emits green light at 500 nm wavelength. The light caught by the receiving fiber was measured with a silicon photodiode (MRD500 of Motorola). The electrical signal generated by the photodiode is amplified by an instrumentation amplifier, later processed in a microcontroller 68HC11 (also of Motorola) and finally the pressure reading is shown in a digital visualizer.

The calibration of the system was made by means of pressure gauges of the Bourdon type in an interval from 0 to 20 psi. The sensitivity of the constructed measurers is 0.29 V/psi and 0.28 V/psi, accuracy (at ±σ) of 10.4 % and 5.8 %, respectively.

3

ÍNDICE

ÍNDICE. ... 3

ÍNDICE DE FIGURAS. ... 5

ÍNDICE DE FOTOGRAFIAS. ... 7

ÍNDICE DE TABLAS. ... . 8

NOMENCLATURA. ... 9

OBJETIVO. ... 10

JUSTIFICACIÓN. ... 10

1. INTRODUCCIÓN. ... 11

1.1. MEDIDORES DE FLUJO DE CABEZA VARIABLE O DE TIPO INDIRECTO. ... 11

1.1.1.TUBO DE VÉNTURI. ... 12

1.1.2.PLACA ORIFICIO. ... 13

1.1.3. BOQUILLA O TOBERA. ... 14

1.2. MEDIDORES DE AREA VARIABLE O DE TIPO DIRECTO. ...15

1.2.1. ROTÁMETRO. ... 15

1.2.2. TURBINA. ... 15

1.3. MEDIDORES DE VELOCIDAD DEL FLUIDO. ... 16

1.3.1. TUBO DE PITOT. ... 16

1.3.2. MEDIDOR POR INDUCCIÓN ELECTROMAGNÉTICA. ... 16

1.3.3. MEDIDOR USANDO ULTRASONIDO. ... 16

1.4. CONCLUSIONES. ... 18

2. MEDIDORES DE FLUJO DE PLACA ORIFICIO. ... 21

2.1. INTRODUCCIÓN. ... 21

2.2. TIPOS DE PLACA ORIFICIO. ... 22

2.2.1. CONCÉNTRICO. ... 22

2.2.2. EXCÉNTRICO. ... 23

2.2.3. SEGMENTADO. ... 24

2.3. BORDES DE LOS ORIFICIOS. ... 25

2.3.1. RECTO Y AFILADO. ...25

2.3.2. CUARTO DE CIRCULO. ... 25

2.4. TOMAS DE PRESIÓN EN UN MEDIDOR DE PLACA ORIFICIO. ... 26

2.4.1. TIPOS DE TOMAS. ... 26

2.5. ESPESOR DE LA PLACA Y ACCESORIOS. ... 30

2.6. REQUERIMIENTOS DE LONGITUD DE LA TUBERÍA. ... 31

2.7. PÉRDIDA DE CARGA EN EL MEDIDOR DE FLUJO DE PLACA ORIFICIO. ... 32

4

3. ARREGLO EXPERIMENTAL. ...35

3.1. CONCLUSIONES. ...39

4. SENSOR DE PRESIÓN. ... 38

4.1.DISEÑO Y CONSTRUCCIÓN DE LOS TRANSDUCTORES DE PRESIÓN DE FIBRA ÓPTICA ...41

4.1.1. SISTEMA ÓPTICO. ... 41

4.1.1.1. REFLEXIÓN Y REFRACCIÓN EN UNA SUPERFICIE. ... 41

4.1.1.2. COMPORTAMIENTO DE LA LUZ EN LA FIBRA ÓPTICA. ... 43

4.1.1.3. LA APERTURA NUMÉRICA (AN). ... 44

4.1.1.4. PRINCIPIO DE OPERACIÓN DEL SENSOR. ... 45

4.1.1.5. FUNCIÓN DE MODULACIÓN. ... 47

4.2. IMPLEMENTACIÓN DEL SENSOR. ... 49

4.3.CARACTERIZACIÓN DE LOS TRANSDUCTORES DE PRESIÓN. ... 51

4.3.1 RESPUESTA DEL SENSOR ÓPTICO. ... 51

4.3.2 CARACTERIZACIÓN DEL TRANSDUCTOR. ... 55

4.4. ELECCIÓN DE LOS INTERVALOS DE PRESIÓN A OPERAR. ... 60

4.5. CONCLUSIONES. ... 63

5. ELECTRÓNICA ASOCIADA. ... 65

5.1. EMISOR Y DETECTOR DE LUZ. ... 65

5.1.1. LED. ... 65

5.1.2. FOTODIODO. ... 66

5.2. AMPLIFICACIÓN. ... 67

5.3. CALIBRACIÓN Y PRUEBAS. ... 71

5.4. ADQUISICIÓN DE DATOS. ... 72

5.5. COCLUSIONES. ... 75

6. CONCLUSIONES. ... 77

6.1. TRABAJO A FUTURO. ... 77

APÉNDICE A. HOJA DE DATOS. ... 78

5

INDICE DE FIGURAS

Figura 1.1 Tubo de Venturi. ... 12

Figura 1.2 Tipos de placa orificio. ... 13

Figura 1.3 Tobera... 15

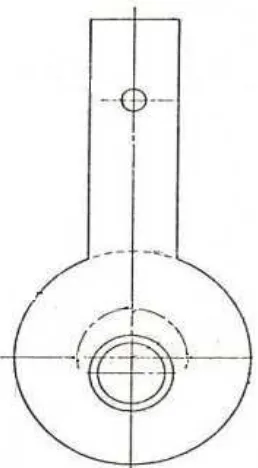

Figura 2.1. Representación esquemática del medidor de flujo basado en una placa orificio. ... 22

Figura 2.2 Placa con orificio concéntrico. ... 23

Figura 2.3. Placa con orificio excéntrico. ... 24

Figura 2.4. Placa con orificio segmentado. ... 25

Figura 2.5. Bordes de la placa orificio. ... 26

Figura 2.6. Tomas de pestaña. ... 27

Figura 2.7. Toma sobre placa. ... 28

Figura 2.8. Tomas radiales. ... 28

Figura 2.9. Tomas en la vena contracta. ... 29

Figura 2.10. Toma de tubo o pérdida permanente. ... 29

Figura 2.11. Biselado en el orificio de la placa. ... 30

Figura 2.12. Bulon separador. ... 31

Figura 2.13. La pérdida de carga (h) es la perdida que se da después de que el fluido pasa a través de la reducción en comparación a la presión tenida antes de pasar por la reducción. ... 32

Figura 2.14. Tendencia de la perdida de carga con respecto a β. ... 32

Figura 3.1.Arreglo experimental. ... 35

Figura 4.1. Ángulo de incidencia y de reflexión. ... 41

Figura 4.2. Ley de Snell. ... 42

Figura 4.3. Comportamiento de la luz en la fibra óptica. ... 43

Figura 4.4. Cono de aceptación. ... 44

Figura 4.5. Conducción de la luz en la fibra óptica. ... 45

Figura 4.6. a) Relación de la distancia entre la fibra óptica y el diafragma, b) Respuesta general de la fibra óptica y el diafragma. ... 46

Figura 4.7. Área reflejante depende de la distancia entre la fibra y la superficie del diafragma. ... 47

Figura 4.8. Área que abarca el haz reflejado. ... 48

Figura 4.9. Esquema del sensor de presión. Este consta de un diafragma, el cual al sentir la fuerza ejercida por la presión del fluido se deforma, la distancia entre el diafragma y la fibra óptica disminuye provocando un aumento o disminución de la intensidad de luz reflejada. ... 49

Figura 4.10. Posicionamiento de los sensores de presión de fibra óptica en el medidor de flujo. ... 51

Figura 4.11. Esquema utilizado para la emisión y detección del haz reflejado .. 54

Figura 4.12. Respuesta a las variaciones de distancia de la superficie reflejante con respecto a la fibra óptica. ... 54

Figura 4.13. Respuesta de la fibra solo en el área de interés. ... 55

Figura 4.14. Promedio y desviación estándar de la respuesta del detector de proximidad basado en la fibra óptica. ... 55

6

Figura 4.16. Polarización del fotodiodo. ... 60

Figura 4.17. Intensidad de luz reflejada vs presión en ambas tomas. ... 62

Figura 4.18. Distancia inicial entre la fibra óptica y el diafragma. ... 63

Figura 5.1. Diagrama de flujo del sistema. ... 65

Figura 5.2. Espectro de emisión del led de Nitruro de Galio. ... 66

Figura 5.3. Respuesta espectral del fotodiodo MRD500. ... 67

Figura 5.4. Amplificador de instrumentación para amplificar la señal del fotodiodo. ... 68

Figura 5.5. Respuesta del sensor en las tomas 1 y 2 con el amplificador de instrumentación. ... 71

Figura 5.6. Aproximación lineal de la respuesta del sensor en ambas tomas. ... 71

Figura 5.7. Diagrama a bloques del microcontrolador 68HC11. ... 73

7

INDICE DE FOTOGRAFIAS

Fotografía 2.1. Placa orificio. ... 21

Fotografía 3.1. Imagen del arreglo experimental. ... 36

Fotografía 3.2. Colocación de las tomas de presión. ... 37

Fotografía 3.3. Placas orificio utilizadas con distintos diámetros internos. ... 38

Fotografía 4.1. Bases de latón donde esta colocado el diafragma de acero inoxidable. ... 50

Fotografía 4.2. Fibra óptica bifurcada. ... 52

Fotografía 4.3. Funcionamiento del sistema de desplazamiento (a) y diámetro del espejo (b). ... 53

8

INDICE DE TABLAS

Tabla 1.1. Comparativa de los distintos sensores de flujo. ... 17

Tabla 3.1. Resultados obtenidos a diferentes placa orificio. ... 38

Tabla 4.1. Lecturas obtenidas del manómetro colocado en la toma 1 y el sensor de fibra óptica colocado en la toma 2 (a) e inversamente (b). ... 57

Tabla 4.2. Diferencia de presión en las tomas 1 y 2, de acuerdo a los valores medidos con los manómetros de Bourdon (ver tabla 3.1). ... 58

Tabla 4.3. Respuesta del sensor de presión en la toma 1 (a) y 2 (b) presión vs intensidad de luz reflejada. ... 58

Tabla4.4. Datos obtenidos del sensor de presión en la toma 1 (a) y 2 (b) intensidad inicial 72 mV. ... 61

9

NOMENCLATURA

α Angulo de incidencia.

β Es el cociente entre el diámetro del orificio de la placa (d) y el diámetro de la tubería (D).

λ Longitud de onda (nm).

ρ Es la densidad del fluido, para el agua es de 1000 ( / 3

m

kg ).

θ

Ángulo de aceptación del conductor de fibra óptica.a1 Ángulo del cono de entrada del tubo Venturi.

a2 Ángulo del cono de salida del tubo Venturi.

A1 Área de cruce de flujo donde la presión 1 es medida.

A2 Área de cruce de flujo donde la presión 2 es medida.

AN Apertura numérica.

D1 Diámetro de la superficie iluminada por la fibra óptica (mm).

D Diámetro de la tubería por donde pasa el fluido (mm).

d Diámetro de la placa orificio (mm).

d1 Diámetro de la garganta del tubo Venturi.

h Pérdida de carga.

Ms Función de modulación.

n Índice de refracción.

p1 Presión estática obtenida en la toma 1 en la placa orificio (Pa).

p2 Presión estática obtenida en la toma 2 en la placa orificio (Pa).

Q Gasto (m3/s).

R Distancia entre la superficie reflejante y la fibra óptica (mm).

10

OBJETIVO.

Medir la cantidad de caudal volumétrico de agua con la presión diferencial al paso del fluido en una placa orificio, usando sensores de fibra óptica.

JUSTIFICACIÓN.

En todos los procesos donde se involucra el movimiento de un fluido se requiere la utilización de un medidor de flujo, particularmente en muchas de las operaciones realizadas en los procesos industriales y en las efectuadas en laboratorio y en plantas piloto.

La placa orificio ha llegado a ser el medidor diferencial mas utilizado para medir líquidos puesto que es relativamente barato y fácil de colocar en una tubería. Una desventaja es que produce una gran pérdida de carga que no puede ser recuperada corriente abajo del orificio. La diferencia en presión generada por la placa orificio puede medirse por medio de manómetros de Bourdon, de fuelle o piezoeléctricos. Los dos primeros son poco exactos debido a su manufactura, y pierden fácilmente su calibración. El tercero utiliza señales eléctricas que en caso de líquidos flamables puede producir una explosión, la cual es una seria desventaja.

11

1. – INTRODUCCIÓN.

En la industria moderna, es indispensable la medición del flujo de fluidos para el control automático de los procesos o para la facturación del fluido que se haya entregado al cliente. En los procesos, cuando se utilizan diferentes sustancias para realizar una mezcla o una reacción química, la medición y el control del flujo de los fluidos es vital. Si no se maneja una cantidad exacta de los componentes, habrá variación en algunas propiedades de la mezcla o en la reacción química.

Los medidores disponibles en el mercado pueden medir flujos desde varios mililitros por segundo para experimentos precisos de laboratorio hasta varios miles de metros cúbicos por segundo para sistemas de irrigación de agua, agua municipal o sistemas de drenaje. Para una instalación de medición particular debe conocerse el orden de magnitud general de la velocidad de flujo así como el intervalo de las variaciones esperadas.

Los dispositivos de medición de flujo, instalados y operados adecuadamente, pueden proporcionar una exactitud dentro del 5 % del flujo real. La mayoría de los medidores en el mercado tienen una exactitud del 2 % y algunos dicen tener una exactitud superior al 0.5 %. El costo es con frecuencia uno de los factores importantes cuando se requiere de una gran exactitud.

Debido a que los detalles de construcción de los distintos medidores son muy diferentes, éstos proporcionan diversas cantidades de pérdida de energía o pérdida de presión conforme el fluido corre a través de ellos. Excepto algunos, los medidores de fluido llevan a cabo la medición estableciendo una restricción o un dispositivo mecánico en la corriente de flujo, causando así la pérdida de energía.

El funcionamiento de algunos medidores de flujo se encuentra afectado por las propiedades y condiciones del fluido. Una consideración básica es si el fluido es un líquido o un gas. Otros factores que pueden ser importantes son la viscosidad, la temperatura, la corrosión, la conductividad eléctrica, la transparencia óptica, las propiedades de lubricación y la homogeneidad.

1.1. MEDIDORES DE CABEZA VARIABLE O DE TIPO INDIRECTO. [1.1-2]

12 de la restricción puede utilizarse para indicar la velocidad del flujo. Los tipos más comunes de medidores de cabeza variable son el tubo de Venturi, la placa orificio y el tubo de flujo.

1.1.1. TUBO DE VÉNTURI [1.1]

Figura 1.1 Tubo de Venturi.

El tubo de Venturi fue creado por el físico e inventor italiano Giovanni Battista Venturi (1746 – 1822), quien estudió cuestiones teóricas relacionadas con el calor, óptica e hidráulica. En este último campo fue que descubrió el tubo que lleva su nombre, ver figura 1.1. El cual es un dispositivo que origina una pérdida de presión al pasar por él un fluido. En esencia, éste es una tubería corta recta, o garganta, entre dos tramos cónicos. La presión varía en la proximidad de la sección estrecha; así, al colocar un manómetro o instrumento registrador en la garganta se puede medir la caída de presión y calcular el caudal instantáneo.

Las dimensiones del tubo de Venturi para medición de caudales, son tales que la entrada es una tubería corta recta del mismo diámetro que la tubería a la cual va unida. El cono de entrada, que forma el ángulo a1, conduce por una curva suave a la garganta de diámetro d1. Un largo cono divergente, que tiene un ángulo a2, restaura la presión y expande el fluido al pleno diámetro de la tubería. El diámetro de la garganta varía desde un tercio a tres cuartos del diámetro de la tubería.

13 La principal ventaja del tubo de Vénturi estriba en que sólo pierde entre un 10 y 20% de la diferencia de presión entre la entrada y la garganta. Esto se consigue gracias al cono divergente que desacelera la corriente. Es importante conocer la relación que existe entre los distintos diámetros que tiene el tubo, ya que dependiendo de los mismos es que se va a obtener la presión deseada a la entrada y a la salida del mismo para que pueda cumplir la función para la cual está construido. La relación de diámetros y distancias, con los conocimientos del caudal que se desee pasar por él, es la base para realizar los cálculos para la construcción de un tubo de Venturi. Se puede decir que un tubo de Venturi típico consta, como ya se dijo anteriormente, de una admisión cilíndrica, un cono convergente, una garganta y un cono divergente. La entrada convergente tiene un ángulo de alrededor de 21º, y el cono divergente de 7º a 8º.

La finalidad del cono divergente es reducir la pérdida global de presión en el medidor; su eliminación no tendrá efecto sobre el coeficiente de descarga. La presión se detecta a través de una serie de agujeros en la admisión y la garganta; estos agujeros conducen a una cámara angular, y las dos cámaras están conectadas a un sensor de presión diferencial.

1.1.2.PLACA ORIFICIO [1.3]

Cuando una placa con un orificio se coloca en forma concéntrica dentro de una tubería, esta provoca que el flujo se contraiga conforme se aproxima al orificio y después se expande al diámetro total de la tubería. La corriente que fluye a través del orificio forma una vena contracta y la rápida velocidad del flujo resulta en una disminución de presión hacia abajo del orificio.

Algunos tipos de placas orificios se muestran en la figura 1.2:

Figura 1.2 Tipos de placa orificio.

14 alto porcentaje de gases disueltos La placa excéntrica y segmentada pueden ser utilizadas para llevar fluidos con pocos contenidos de partículas sólidas y de gases.

La gran ventaja de la placa orificio, en comparación con los otros elementos primarios de medición, es la pequeña cantidad de material y el tiempo relativamente corto de maquinado que se requiere en su manufactura, su costo llega a ser comparativamente bajo, aparte de que es fácilmente reproducible, fácil de instalar y desmontar y de que se consigue con ella un alto grado de exactitud. Además que no retiene muchas partículas suspendidas en el fluido dentro del orificio.

El uso de la placa de orificio es inadecuado para la medición de fluidos con sólidos en suspensión pues estas partículas se pueden acumular en la entrada de la placa. Su comportamiento con fluidos viscosos es errático, ya que la placa orificio se calcula para una temperatura y una viscosidad dada. Además las pérdidas de presión son mayores en comparación con los otros elementos primarios.

Las mayores desventajas de este medidor son su capacidad limitada y la pérdida de carga ocasionada tanto por los residuos del fluido como por las pérdidas de energía que se producen cuando se forman vórtices a la salida del orificio.

1.1.3.BOQUILLA O TOBERA. [1.4-5]

15

Figura 1.3 Tobera.[1.3]

La caída de presión en los medidores mencionados anteriormente es proporcional a la pérdida de energía. La cuidadosa alineación del Tubo de Venturi y la expansión gradual larga después de la garganta provoca una pequeña turbulencia en la corriente de flujo, por lo tanto, la pérdida de energía es baja y la recuperación de presión es alta. La falta de una expansión gradual provoca que la boquilla tenga una recuperación de presión menor, aunque la correspondiente a la placa orificio es aún menor.

1.2.MEDIDORES DE AREA VARIABLE O DE TIPO DIRECTO. [1.6]

1.2.1. ROTÁMETRO

El rotámetro es un medidor de área variable que consta de un tubo transparente cónico y un medidor de "flotador" (más pesado que el líquido) el cual se desplaza hacia arriba por el flujo ascendente de un fluido en la tubería. El tubo se encuentra graduado para leer directamente el caudal. Las ranuras en el flotador hace que rote y, por consiguiente, que mantenga su posición central en el tubo. Entre mayor sea el caudal, mayor es la altura que asume el flotador.

1.2.2. TURBINA.

16 través de una bobina se generan pulsos de voltaje que pueden alimentarse a un medidor de frecuencia, un contador electrónico u otro dispositivo similar, cuyas lecturas puedan convertirse en velocidad de flujo. Velocidades de flujo desde 0.02 L/min hasta algunos miles de L/min se pueden medir con flujometros de turbina de varios tamaños.

1.3. MEDIDORES DE VELOCIDAD DEL FLUIDO.

Algunos dispositivos disponibles comercialmente miden la velocidad puntual de un fluido más que una velocidad promedio.

1.3.1. TUBO DE PITOT

Cuando un fluido en movimiento es obligado a pararse debido a que se encuentra un objeto estacionario, se genera una presión mayor que la presión de la corriente del fluido. La magnitud de esta presión incrementada se relaciona con la velocidad del fluido en movimiento. El tubo de Pitot es un tubo hueco puesto de tal forma que los extremos abiertos apuntan directamente a la corriente del fluido. La presión en la punta provoca que se soporte una columna del fluido.

1.3.2. MEDIDOR POR INDUCCIÓN ELECTROMAGNÉTICA.

Su principio de medida esta basado en la ley de Faraday, la cual expresa que al pasar un fluido conductivo a través de un campo magnético, se produce una fuerza electromagnética (F.E.M.), directamente proporcional a la velocidad del mismo, de donde se puede deducir también el caudal. Los componentes principales incluyen un tubo con un material no conductor, dos bobinas electromagnéticas y dos electrodos, alejados uno del otro, montados a 180° en la pared del tubo. Los electrodos detectan el voltaje generado en el fluido. Puesto que el voltaje generado es directamente proporcional a la velocidad del fluido, una mayor velocidad de flujo genera un voltaje mayor. Su salida es completamente independiente de la temperatura, viscosidad, gravedad específica o turbulencia. Los tamaños existentes en el mercado van desde 5 mm hasta varios metros de diámetro. El flujo sin obstrucciones es una de las ventajas de este medidor.

1.3.3. MEDIDOR USANDO ULTRASONIDO.

17 propagación del sonido en el sentido y el contrasentido del flujo en el medio líquido y calcula su velocidad de circulación a partir de ambos tiempos. A partir de esta velocidad se determina el caudal.

Hay dos tipos de medidores de flujo por ultrasonidos:

• DOPPLER: Miden los cambios de frecuencia causados por el flujo del líquido. Se colocan dos sensores cada uno a un lado del flujo a medir y se envía una señal de frecuencia conocida a través del líquido. Sólidos, burbujas y discontinuidades en el líquido harán que el pulso enviado se refleje, pero como el líquido que causa la reflexión se está moviendo la frecuencia del pulso que retorna también cambia y ese cambio de frecuencia será proporcional a la velocidad del líquido.

• TRÁNSITO: Tienen transductores colocados a ambos lados del flujo. Su configuración es tal que las ondas de sonido viajan entre los dispositivos con una inclinación de 45 grados respecto a la dirección de flujo del líquido. La velocidad de la señal que viaja entre los transductores aumenta o disminuye con la dirección de transmisión y con la velocidad del líquido que está siendo medido. Se tienen así dos señales que viajan por el mismo elemento, una a favor de la corriente y otra en contra de manera que las señales no llegan al mismo tiempo a los dos receptores. Se puede hallar una relación diferencial del flujo con el tiempo al transmitir la señal alternativamente en ambas direcciones. La medida del flujo se realiza determinando el tiempo que tardan las señales en viajar por el flujo.

En la tabla 1.1 se muestra una comparación de los medidores de flujo discutidos en este capitulo.

Tabla 1.1 Comparativa de los distintos sensores de flujo.

Sensor de flujo recomendadosLíquidos Pérdida de presión Exactitud típica en % Efecto viscosoCosto Placa Orificio Líquidos sucios y limpios; algunos líquidos viscosos

Medio ±2 a ±4 Alto Bajo

Tubo de Venturi viscosos, Líquidos

sucios y limpios Bajo ±1 Alto Medio

18 Turbina limpios y Líquidos

viscosos Alto ±0.25 Alto Alto

Electromagnético. Líquidos sucios y limpios; líquidos viscosos y conductores

No ±0.5 No Alto

Ultrasónico. (Doppler)

Líquidos sucios y líquidos

viscosos No ±5 No Alto

1.4 CONCLUSIONES

La placa orificio ha llegado a ser el medidor diferencial mas utilizado para medir líquidos puesto que es relativamente barato y fácil de colocar en una tubería. Una desventaja es que produce una gran perdida de carga que no puede ser recuperada corriente abajo del orificio. Se estima que, actualmente, al menos un 75% de los medidores industriales en uso son dispositivos de presión diferencial, siendo el más popular la placa de orificio.

Las principales ventajas de dichos medidores son:

– La sencillez de su construcción, no incluyendo partes móviles.

– Su funcionamiento se comprende con facilidad.

– No son caros, particularmente si se instalan en grandes tuberías, si se comparan con otros medidores.

– Pueden utilizarse para la mayoría de los fluidos. Hay abundantes publicaciones sobre sus diferentes usos.

Sus principales desventajas son:

– Su intervalo de medición es menor que para la mayoría de los otros tipos de medidores.

– Pueden producir pérdidas de carga significativas.

19 – Debe respetarse el uso de tramos rectos de tubería aguas arriba y aguas abajo del medidor que, según el trazado de la tubería y los accesorios existentes, pueden ser grandes.

20

Referencias.

[1.1] Victor L. Streeter, E. Benjamin Wylie, Keith W. Bedford. Mecánica de Fluidos 9ª Edición

Editorial McGraw Hill. 2000.

[1.2] Robert W. Fox, Alant McDonald

Introduction to Fluids Mechanics 5a Edition Wiley 1998.

[1.3] Antonio Creus.

Instrumentación Industrial 6ª Edición Editorial Alfaomega Marcombo. 1998.

[1.4] Frank M. White. Mecánica de Fluidos. Mc Graw Hill. 1979.

[1.5] Merle C. Potter, David C. Wiggert. Mecánica de Fluidos 3a Edición. Thomson 2002.

[1.6] Robert L. Daugherty, Joseph B. Franzini.

21

2.- MEDIDORES DE FLUJO DE PLACA ORIFICIO

2.1 INTRODUCCIÓN.

La placa orificio, ver fotografía 2.1, es uno de los dispositivos de medición de flujo mas antiguos. Este fue originalmente diseñado para usarse en gases, no obstante se ha aplicado ampliamente y con gran éxito para medir el gasto de agua en tuberías. Pertenece al grupo de medidores de tipo indirecto debido a que utiliza la presión diferencial para obtener el gasto del fluido.

Fotografía 2.1 Placa orificio.

22

Figura 2.1. Representación esquemática del medidor de flujo basado en una placa orificio. [2.1]

A partir de la diferencia de presión en ambos lados del orificio se puede calcular la velocidad del fluido mediante la siguiente expresión [2.1]:

(2.1)

donde:

A1 y A2= son las secciones de área de cruce de flujo en donde se miden p1 y p2

( 2

m ).

ρ= es la densidad del fluido ( / 3 m

kg ).

p1, p2 = son las presiones estáticas (Pa) en ambos lados del orificio.

2.2 Tipos de placa orificio.

[image:25.595.144.458.103.317.2]23 El orificio de la placa es circular y concéntrico al eje del tubo en el que va instalado, (figura 2.2) Su exactitud es muy superior a la de los otros tipos de orificios. [2.2]

Figura 2.2 Placa con orificio concéntrico.

2.2.2. Excéntrico.

El orificio es circular y tangente a la circunferencia interna del tubo, (figura 2.3). Es útil en la medición del flujo de fluidos en dos fases, vapor húmedo, líquidos

24

Figura 2.3. Placa con orificio excéntrico.

2.2.3 Segmentado.

[image:27.595.232.361.97.331.2]25

Figura 2.4. Placa con orificio segmentado.

2.3. BORDES DE LOS ORIFICIOS.

2.3.1. Recto y afilado.

El borde recto y afilado de los orificios, ver figura 2.5a, es el más utilizado, aunque por sus características no es adecuado para fluidos que pueden redondear el borde tal como fluidos erosivos y corrosivos,

2.3.2. Cuarto de circulo.

[image:28.595.233.361.95.362.2]26

[image:29.595.154.455.92.295.2]a) Borde recto y afilado b)Borde cuarto de circulo

Figura 2.5 Bordes de la placa orificio. [2.4]

2.4. TOMAS DE PRESIÓN EN UN MEDIDOR DE PLACA ORIFICIO.

La ubicación de los medidores de presión en el sistema es de gran importancia, y un parámetro importante a considerar es la relación β, que es el cociente entre el diámetro del orificio de la placa (d) y el diámetro de la tubería (D). [2.5-7]

(2.2)

d = diámetro del orificio. D = diámetro de la tubería

2.4.1. TIPOS DE TOMAS.

27 A las tomas sobre bridas, se les denomina brida de orificio ó brida portaplaca. La conexión para la toma de presión se realiza al unir la brida portaplaca y la tubería y no es necesario ningún trabajo de perforación adicional. Su ubicación es a una pulgada tanto corriente arriba como corriente abajo de la correspondiente cara de la placa. Se le utiliza habitualmente en tuberías de 50.8 mm (2 ") y mayores, pues para menos de 50.8 mm (2 ") la vena contracta (parte donde el fluido pasa a través de la reducción que produce la caída de presión) puede quedar a menos de 1" corriente abajo de la placa. Una ventaja de la toma sobre brida es la de poder invertir el sentido de circulación de un fluido en una tubería con solo voltear la placa orificio.

Sobre pestaña.

En la toma sobre pestaña (ver figura 2.6) la toma para alta y baja presión se realiza directamente sobre las pestañas a una distancia igual a 25.4mm (1 “) antes y después de la placa.

28

Sobre placa.

En las tomas sobre placas, estas se ubican a medio milímetro corriente arriba y abajo de la placa formando una cámara anular entre la tubería y la brida, figura 2.7. Su uso principal esta en tuberías de 50.8 mm (2 ”) y menores.

Figura 2.7. Toma sobre placa.[2.3]

Radiales.

En las tomas radiales, la presión de alta se hace a una distancia igual a un diámetro interno de la tubería antes de la placa; y la de baja a medio diámetro después, figura 2.8.

29

De vena contracta (vena contraída).

En las tomas de vena contracta la lectura en la toma 2 se realiza en el lugar donde el fluido sufre la máxima contracción después de haber pasado por la placa de orificio, esto depende de la relación β y de la cantidad de fluido, y la toma 1 a una distancia del diámetro de la tubería (ver figura 2.9).

Figura 2.9. Tomas en la vena contracta.[2.3]

De tubo o pérdida permanente.

En la denominada toma de tubo o perdida permanente, la toma de alta presión se ubica a 2.5 diámetros de la tubería corriente arriba de la placa y la de baja a 8 diámetros corriente abajo, como se muestra en la figura 2.10. Mide así la pérdida de carga no recuperable producida por la inclusión de la placa orificio en la tubería. Es el tipo de toma que provee la menor diferencia de presiones. En su medición influye la rugosidad de la tubería. Para instalar la toma de baja presión se debe perforar la tubería.

30

2.5. ESPESOR DE LA PLACA Y ACCESORIOS.

El espesor de la placa tendrá que ser el suficiente para asegurar su rigidez y no tan largo como para formar un tubo.

[image:33.595.191.416.241.515.2]El diámetro del orificio puede ser de 0,508 a 6,35 mm. En los espesores menores se le hace un bisel con un ángulo de 45° en el lado de salida de la placa, de modo que el valor de espesor que se da es el de la parte más angosta de la placa, figura 2.11.

Figura 2.11. Biselado en el orificio de la placa.

Entre los accesorios que puede llevar la placa se encuentran:

Bulones separadores. Es un accesorio provisto con la placa orificio que permite la fácil colocación o extracción de la placa al separar el par de bridas, figura 2.12.

31

Figura 2.12. Bulon separador.[2.4]

2.6 REQUERIMIENTOS DE LONGITUD DE LA TUBERIA.

Una de las principales causas de error en la medición de caudal se origina en las condiciones que la vena presenta inmediatamente corriente arriba de la placa. Para asegurar una buena medición es necesario disponer, corriente arriba y abajo de la placa orificio, de una longitud adecuada de cañería recta, la cual es función de la relación β y del tipo de perturbación que antecede o sucede a la placa orificio.

Estas longitudes varían según las diferentes normas internacionales, pero los requerimientos de longitud recta son superiores corriente arriba de la placa que corriente abajo. Habitualmente dichos requerimientos se expresan como cantidad de diámetros nominales de la tubería en la que se inserta la placa.

32

2.7 PERDIDA DE CARGA EN EL MEDIDOR DE FLUJO DE PLACA ORIFICIO

Una característica importante de este medidor es la pérdida de carga que se genera. Esta es la diferencia de presiones estáticas entre la presión medida en la pared de la tubería aguas arriba de la placa y la presión aguas abajo ó sea a la salida de la placa, como se muestra en la figura 2.13. Esta perdida esta dada en función de β.

Figura 2.13. La pérdida de carga (h) es la perdida que se da después de que el fluido pasa a través de la reducción en comparación a la presión tenida antes de pasar por la reducción.

Conforme aumenta el valor de β la perdida de carga disminuye en forma lineal como se muestra en la figura 2.14.

33

2.8 CONCLUSIONES

El medidor de placa orificio es el más utilizado en la industria y procesos donde se involucra la medición de fluidos, debido a su facilidad de instalación y mantenimiento, como también su bajo costo, hay varios tipos de placa orificio de acuerdo al tipo de fluido que pasa sobre esta. El fluido puede ser viscoso, con partículas solidas, gaseoso o un liquido homogéneo como el agua.

34

Referencias.

[2.1] Mecánica de Fluidos 9ª Edición.

Victor L. Streeter, E. Benjamin Wylie, Keith W. Bedford. Editorial McGraw Hill. 2000

[2.2] Introduction to Fluids Mechanics 5a Edition. Robert W. Fox, Alant McDonald.

Wiley 1998.

[2.3] Instrumentación Industrial 6ª Edición. Antonio Creus.

Editorial Alfaomega Marcombo. 1998

[2.4] Mecánica de Fluidos. Frank M. White. Mc Graw Hill. 1979.

[2.5] Mecánica de Fluidos 3a Edición. Merle C. Potter, David C. Wiggert. Thomson 2002.

[2.6] Fluid Mechanics with Engineering Aplications 7a Edition. Robert L. Daugherty, Joseph B. Franzini.

International Student Edition 1977.

[2.7]www.cna.gob.mx/.../Transparencia/ArticuloXII/GIM/manuales/Unidades%20Te

cnodid%E1cticas/Placa_orificio.pdf

[2.8] Fluid Flow a First Course in Fluid Mechanics. Rolf H. Sabersky, Allan J. Acosta.

The MacMillan Company. New York 1964.

[2.9] Flow Measurement Engineering. Handbook 2° Edi tion. Richard W. Miller.

35

3.- ARREGLO EXPERIMENTAL

[image:38.595.96.502.206.501.2]Para determinar el comportamiento del gasto de un fluido en una tubería a través de una placa orificio se construyo el arreglo experimental de la figura 3.1.

Figura 3.1.Arreglo experimental.

En la figura 3.1 se observa que una bomba hace circular el agua a través de la tubería para que esta llegue a la placa orificio y allí se produzca la caída de presión a determinar. Las presiones antes y después de la placa orificio se miden con transductores de presión que utilizan sensores de fibra óptica y se capturan en un sistema adquisición de datos. Se hizo uso de manómetros de Bourdon de escala de 0 – 160 psi y 0 – 11 kg/cm2, para caracterizar la placa orificio, en el siguiente capitulo se describen a los transductores de presión que utilizan sensores de fibra óptica.

36

Fotografía 3.1. Imagen del arreglo experimental.

37

Fotografía 3.2. Colocación de las tomas de presión.

Cada una de las presiones obtenidas se cuantifico con manómetros que permiten mediciones de 0 a 160 psi (0 – 11 kg/cm2), sus características se describen en el capitulo 5.

Para conocer la pérdida de carga en el sistema se diseñaron diferentes placas con orificio concéntrico, de acuerdo al diámetro de la tubería. Se experimentaron orificios de 2, 4, 6, 8 y 10 mm, ver fotografía 3.3, teniendo en común el diámetro exterior de 32 mm. Se utilizo la relación 0.05D para el espesor de la placa, (D es el diámetro por donde circula el fluido el cual es de 25.4 mm), quedando el espesor de la placa de 1.27 mm (0.05 ’’), lo cual asegura que la placa no se deforme al paso del fluido [3.2-3].

38

Fotografía 3.3. Placas orificio utilizadas con distintos diámetros internos

Tabla 3.1. Resultados obtenidos a diferentes placa orificio.

d (mm) β p1 (psi) p2 (psi) p1 - p2(psi) %h Q (m3/seg)

2 0.08 40 5 35 87 6.81E-05

4 0.17 35 10 25 71 2.23E-04

6 0.26 25 8 17 68 4.29E-04

30 15 15 50 4.03E-04

35 22 13 37 3.75E-04

40 38 2 5 1.47E-04

8 0.34 25 10 15 60 7.19E-04

30 20 10 33 5.87E-04

35 30 5 14 4.15E-04

40 38 2 5 2.63E-04

10 0.43 7.5 2 5.5 73.3 6.91E-04

10 6 4 40 5.89E-04

12.5 8 4.5 36 6.25E-04

15 11 4 26.6 5.89E-04

17.5 13 4.5 25.7 6.25E-04

20 17 3 15 5.10E-04

22.5 18.5 4 17.7 5.89E-04

25 20 5 20 6.59E-04

27.5 22.5 5 18.18 6.59E-04

30 25 5 16.6 6.59E-04

32.5 27.5 5 15.3 6.59E-04

35 30 5 14.2 6.59E-04

37.5 32.5 5 13.3 6.59E-04

39 Como se puede observa los valores de β grandes originan perdidas de carga pequeñas es decir entre mas pequeño es el orificio de la placa en relación con el diámetro de la tubería, mayor será la perdida de carga. El gasto (Q) no tiene una dependencia lineal con β. Para el orificio de 10 mm se obtuvo un intervalo mayor de uso para la medición, esto es, se pueden manejar presiones entre 7.5 y 25 psi. Para orificios de 6 y 8 mm se pueden manejar presiones de entrada entre 25 y 40 psi., es de notar que 40 psi es la presión máxima que se puede establecer en el experimento [3.4-7].

3.1 CONCLUSIONES

40

Referencias.

[3.1] Mecánica de Fluidos 9ª Edición.

Victor L. Streeter, E. Benjamin Wylie, Keith W. Bedford. Editorial McGraw Hill. 2000

[3.2] Introduction to Fluids Mechanics 5a Edition. Robert W. Fox, Alant McDonald.

Wiley 1998.

[3.3] Instrumentación Industrial 6ª Edición. Antonio Creus.

Editorial Alfaomega Marcombo. 1998

[3.4] Mecánica de Fluidos. Frank M. White. Mc Graw Hill. 1979.

[3.5] Mecánica de Fluidos 3a Edición. Merle C. Potter, David C. Wiggert. Thomson 2002.

[3.6] Fluid Mechanics with Engineering Aplications 7a Edition. Robert L. Daugherty, Joseph B. Franzini.

International Student Edition 1977.

[3.7]www.cna.gob.mx/.../Transparencia/ArticuloXII/GIM/manuales/Unidades%20Te

cnodid%E1cticas/Placa_orificio.pdf

[3.8] Fluid Mechanics. Frank Keith.

41

4.- SENSOR DE PRESIÓN.

4.1. DISEÑO Y CONSTRUCCIÓN DE LOS TRANSDUCTORES DE PRESIÓN DE FIBRA ÓPTICA.

Los sensores para medir la deformación del diafragma, por efecto de la presión del fluido, se construyen en base a una fibra óptica multimodo y son del tipo reflectivo.

4.1.1. SISTEMA ÓPTICO.

4.1.1.1. REFLEXIÓN Y REFRACCIÓN EN UNA SUPERFICIE.

Se llama ángulo de incidencia “i” el formado por el rayo incidente y la normal. La normal es una recta imaginaria perpendicular a la superficie de separación de los dos medios en el punto de contacto del rayo. El ángulo de reflexión “r” es el formado por el rayo reflejado y la normal, ver figura 4.1 [4.1-4].

Figura 4.1. Ángulo de incidencia y de reflexión.

Las leyes de Snell para la reflexión son las siguientes:

1.- El rayo incidente forma con la normal un ángulo de incidencia que es igual al ángulo que forma el rayo reflejado con la normal, que se llama ángulo reflejado.

[image:44.595.206.384.352.546.2]42 El fenómeno de refracción es el cambio de dirección que experimenta un rayo de luz cuando pasa de un medio transparente a otro también transparente. Este cambio de dirección está originado por la distinta velocidad de la luz en cada medio.

Dependiendo de la velocidad con que se propague la luz en un medio o material, se le asigna un Índice de Refracción "n", un número obtenido de dividir la velocidad de la luz en el vacío entre la velocidad de la luz en dicho medio. Los efectos de reflexión y refracción que se dan en la frontera entre dos medios dependen de sus Índices de Refracción. La dirección del haz refractado se da por la ley de Snell, (ecuación 4.1 y figura 4.2).

[image:45.595.204.392.284.514.2]n1*sen(α1)=n2*sen(α2) (4.1)

Figura 4.2. Ley de Snell.

43

Figura 4.3. Comportamiento de la luz en la fibra óptica. [4.5-6]

Un rayo incidente cambia de dirección según el ángulo con que incide y según la relación de los índices de refracción de los medios por los que se mueve.

4.1.1.2. COMPORTAMIENTO DE LA LUZ EN LA FIBRA ÓPTICA.

El principio de operación de la fibra óptica esta basado en el principio de la reflexión interna total. En la figura 4.3, cuando n1 > n2, la fibra tiene Reflexión interna total. La fibra óptica está compuesta por dos capas de vidrio, cada una con distinto índice de refracción. La luz inyectada en el núcleo choca en las interfaces núcleo-revestimiento con un ángulo mayor que el ángulo crítico reflejándose hacia el núcleo. Dado que los ángulos de incidencia y reflexión son iguales, el rayo de luz continúa en zigzag sobre toda la longitud de la fibra. La luz que incide en las interfaces núcleo revestimiento con un ángulo menor al ángulo crítico se pierde en el revestimiento.

44

Figura 4.4. Cono de aceptación.

4.1.1.3 LA APERTURA NUMERICA (AN).

De acuerdo a la estructura de la fibra, figura 4.5, el índice de refracción del núcleo n1es ligeramente superior a la de revestimiento n2 y su ángulo límite o crítico esta representado por la siguiente expresión:

(4.2)

Todos los rayos que inciden con un ángulo menor que (90 – α0) con respecto al

eje son conducidos por la fibra.

45

Figura 4.5. Conducción de la luz en la fibra óptica.

Para acoplar al núcleo un rayo luminoso desde el exterior de la fibra (aire con índice de refracción n0 = 1), el ángulo θ (entre el rayo luminoso y el eje de la fibra) se rige de acuerdo a la ley de refracción:

(4.3)

El máximo ángulo de acoplamiento θ se denomina ángulo de aceptación del conductor de fibra óptica y depende únicamente de los índices de refracción. Al máximo valor del senθ se le denomina apertura numérica (AN) de la fibra óptica.

4.1.1.4 PRINCIPIO DE OPERACIÓN DEL SENSOR.

El sensor esta compuesto de dos fibras ópticas o paquetes de fibras. Una de ellas es la fibra emisora que manda la luz hacia el diafragma del transductor, mientras que la otra atrapa la luz reflejada por el diafragma. La intensidad de luz captada depende de que tan lejos se encuentre el diafragma reflejante de la fibra. La curva de respuesta tiene un máximo, el primer frente tiene una respuesta lineal y la segunda inclinación depende de la relación 1/R2 donde R es la distancia entre la fibra óptica y la superficie reflejante, ver figura 4.6.

0 1 0) 90 ( n n sen sen = −α θ ⇒ 0 2 1 0

1cosα 1 α

θ n n sen

sen = = −

2 2 2 1 n n

46 a)

b)

Figura 4.6. a) Relación de la distancia entre la fibra óptica y el diafragma, b) Respuesta general de la fibra óptica y el diafragma.

El área del diafragma iluminada por la luz esta dada por la siguiente ecuación:

R tan

θ

=D1 [image:49.595.97.506.124.562.2]47 donde:

R = Distancia entre la superficie reflejante del diafragma y la fibra óptica (mm).

θ = Es la mitad del ángulo entre la normal a la superficie reflejante y el cono que forma la apertura numérica.

D1 = Diámetro de la superficie iluminada (mm).

Conforme la distancia entre la superficie y las fibras incrementa, el área reflejante también incrementara de manera proporcional a R2.

La cantidad de luz detectada es inversamente proporcional al área reflejante, esto es a 1/R2, la superficie de la fibra receptora recibe la luz que se refleja. Mientras la distancia entre la fibra y la superficie reflejante aumente menor será la cantidad de luz que atrape la fibra. Así también, si la superficie reflejante se va acercando a la fibra receptora habrá una posición, llamada zona muerta, en la que los rayos de luz no se acoplaran dentro de la fibra receptora.

Figura 4.7. Área reflejante, depende de la distancia entre la fibra y la superficie del diafragma [4.7].

4.1.1.5 FUNCIÓN DE MODULACIÓN.

48 Existe una imagen virtual que se forma a una distancia R, detrás del espejo, por esta razón el acoplamiento de luz se da como si la fibra receptora estuviera frente de la emisora, con esta imagen virtual se definen las siguientes ecuaciones:

Figura 4.8. Área que abarca el haz reflejado.

En la figura 4.8 se muestran las relaciones geométricas para este caso. Para cuando R<(a/2T) la superficie de la cara de la fibra receptora esta fuera del cono de luz emitida por la fibra emisora (zona muerta) y así la función de modulación, Ms, es igual a cero.

[image:51.595.118.486.157.521.2]49 Para R>p/(2T), punto en el que la fibra óptica se encuentra dentro del cono de luz, la función de modulación se expresa como:

) 9 . 4 ( ) ) 2 / ( 1 ( ) * * 2 / ( 2 2 2 R p AN R r Ms + =

4.2 IMPLEMENTACIÓN DEL SENSOR.

Primeramente, como se indico en el capítulo 3, cada una de las presiones se midió con manómetros colocados en conexiones localizadas a 25.4 mm (1 ’’) de distancia de la placa orificio. Teniendo esta instalación se construyeron las bases de los sensores de presión donde va colocada la fibra óptica, ver figura 4.9.

Figura 4.9. Esquema del sensor de presión. Este consta de un diafragma, el cual al sentir la fuerza ejercida por la presión del fluido se deforma, la distancia entre el diafragma y la fibra óptica disminuye provocando un aumento o disminución de la intensidad de luz reflejada.

50

Fotografía 4.1. Bases de latón donde esta colocado el diafragma de acero inoxidable.

51

Figura 4.10. Posicionamiento de los sensores de presión de fibra óptica en el medidor de flujo [4.8].

4.3. CARACTERIZACIÓN DE LOS TRANSDUCTORES DE PRESIÓN.

4.3.1 RESPUESTA DEL SENSOR ÓPTICO.

Dependiendo de la distancia a la que se encuentra el diafragma de la fibra óptica, debido al aumento o disminución de presión, va a ser la intensidad del haz reflejado (ver figura 4.7).

La transferencia del sensor óptico esta dada por la intensidad del haz reflejado por el diafragma en función de la distancia a la que se encuentra el diafragma, la cual a su vez es función de la presión ejercida sobre el diafragma.

[image:54.595.130.463.103.351.2]52

Fotografía 4.2. Fibra óptica bifurcada.

53 a)

b)

54 Utilizando un Diodo emisor de luz de GaN (Nitruro de Galio) de 5 mm de diámetro, que emite luz verde ultra brillante de 500 nm, un fotodiodo MRD500, figura 4.11, y un voltímetro se obtuvo la siguiente respuesta del sensor en modo fotovoltaico (modo en el que su operación es mas lineal y mas precisa). La intensidad de la luz reflejada en función de la distancia entre el espejo y la fibra se muestra en la figura 4.12.

Figura 4.11. Esquema utilizado para la emisión y detección del haz reflejado.

55 Se obtuvieron 7 respuestas para su evaluación en el intervalo a usar para las mediciones de presión 0 a 381 µm (0 a 15 milésimas de pulgada), (ver figura 4.13).

Figura 4.13. Respuesta de la fibra solo en el área de interés.

En la figura 4.14, se muestra el promedio y desviación estándar de la respuesta del arreglo.

Figura 4.14. Promedio y desviación estándar de la respuesta del detector de proximidad basado en la fibra óptica.

56

4.3.2 CARACTERIZACIÓN DEL TRANSDUCTOR.

La fibra óptica se coloca en las bases donde va colocado el diafragma de acero inoxidable, fotografía 4.4.

Fotografía 4.4. Ubicación de los sensores de presión.

Para caracterizar los sensores se coloco inicialmente en la toma 1 de presión un manómetro y en la toma 2 el sensor de presión hecho con la fibra óptica y después inversamente para conocer la respuesta de ambas tomas.

57

Tabla 4.1. Lecturas obtenidas del manómetro colocado en la toma 1 y el sensor de fibra óptica colocado en la toma 2 (a) e inversamente (b).

Lectura del manómetro Lectura del fotodiodo p1 (psi) Vp2 (mV)

5 32

7.5 31

10 30

12.5 29

15 28

17.5 27

20 26

22.5 24

25 21

27.5 20

30 15

32.5 11

35 8

37.5 4

40 0

a)

Lectura del manómetro Lectura del fotodiodo p2 (psi) Vp1 (mV)

2 27

6 26

8 25

11 24

13 21

17 20

18.5 16

20 11

22.5 8

25 4

27.5 2

30 0

58 En la tabla 4.2 se muestran los valores de presión obtenidos en cada una de las tomas 1 y 2 obtenidos con los manómetros de Bourdon. Con estos se relacionaron los datos de presión en psi vs. Intensidad de luz reflejada en mV, para cada una de las tomas de presión, tablas 4.3 a y b.

Tabla 4.2. Diferencia de presión en las tomas 1 y 2, de acuerdo a los valores medidos con los manómetros de Bourdon (ver tabla 3.1).

p1 (psi) p2 (psi)

0 0

2.5 0

5 0

7.5 2

10 6

12.5 8

15 11

17.5 13

20 17

22.5 18.5

25 20

27.5 22.5

30 25

32.5 27.5

35 30

37.5 32.5

40 35

Tabla 4.3. Respuesta del sensor de presión en la toma 1 (a) y 2 (b) presión vs intensidad de luz reflejada,

Lectura del manómetro Lectura del fotodiodo p1 (psi) Vp1 (mV)

7.5 27

10 26

12.5 25

15 24

17.5 21

20 20

22.5 16

25 11

27.5 8

30 4

32.5 2

35 0

[image:61.595.239.359.211.449.2] [image:61.595.183.414.500.695.2]59 Lectura del manómetro Lectura del fotodiodo

p2 (psi) Vp2 (mV)

2 31

6 30

8 29

11 28

13 27

17 26

18.5 24

20 21

22.5 20

25 15

27.5 11

30 8

b)

[image:62.595.86.506.408.572.2]Finalmente, usando las tablas 4.3, se muestran las curvas de medición de presión del sensor en ambas tomas.

Figura 4.15. Respuesta del sensor de presión en la toma 1 y 2.

60

4.4. ELECCIÓN DE LOS INTERVALOS DE PRESIÓN A OPERAR

[image:63.595.240.355.206.339.2]Para poder apreciar mejor las respuestas obtenidas se aumento la sensitividad del fotodiodo con la polarización indicada en la figura 4.16.

Figura 4.16. Polarización del fotodiodo.

61

Tabla 4.4. Datos obtenidos del sensor de presión en la toma 1 (a) y 2 (b) intensidad inicial 72 mV.

p1(psi) Vp1(mV)

10 67

12.5 63

15 55

17.5 47

20 35

22.5 24

25 10

27.5 6

30 3

a)

p2(psi) Vp2(mV)

2 74

6 73

8 69

11 64

13 57

17 46

18.5 40

20 29

22.5 18

25 11

27.5 6

b)

[image:64.595.239.356.148.516.2]62

Figura 4.17. Intensidad de luz reflejada vs presión en ambas tomas.

Con el uso de la polarización del fotodiodo resulta claro el aumento de la sensibilidad del medidor. Las mediciones muestran el intervalo de medición de 0 a 25 psi previamente elegido. Dicho intervalo concuerda con el intervalo de respuesta máximo obtenido con la placa orificio de 10mm, y con un margen adecuado de protección para el diafragma.

63

Figura 4.18. Distancia inicial entre la fibra óptica y el diafragma.

4.5 CONCLUSIONES.

64

Referencias.

[4.1] Física Conceptos y aplicaciones. 5a Edición. Paul E. Tippens.

Mc Graw Hill 1996.

[4.2] Fiber Optic Sensors, Fundamentals and Aplications 2° Edition. D. A. Krohn.

Instrument Society of America 1992.

[4.3]http://www.arturosoria.com/fisica/art/fibra.asp

[4.4]http://www.yio.com.ar/fo/indiceref.html

[4.5]http://www.construir.com/Econsult/Construr/Nro66/iluminacion_fibras/ilu

minac.htm

[4.6]http://www.riminet.net/soporte_fibra.htm

[4.7] Sensor de Desplazamiento con Fibras Ópticas. Tesis de Licenciatura Enero 2006.

Bautista León Beatriz.

[4.8] Measurements Systems, Aplication and Design International 5a Edition. Ernest O. Doebelin.

Mc Graw Hill. 2004.

[4.9] Fiber Optics Sensor. Eric Udd.

Wiley 2003.

[4.10] Fiber Optics Cables Fundamentals Cable Design Systems Planing. 4a Edition.

65

5.- ELECTRÓNICA ASOCIADA.

5.1 EMISOR Y DETECTOR DE LUZ.

El diagrama a bloques que conforma la electrónica asociada al medidor de flujo se muestra en la figura 5.1.

Figura 5.1. Diagrama de flujo del sistema.

Donde el transductor consiste del diodo emisor de luz, la fibra óptica, el diafragma y el fotodiodo. El adecuador de señal es un amplificador que va a aumentar la señal eléctrica proveniente del fotodiodo. El sistema de adquisición de datos es la electrónica que captura la señal que proviene del amplificador y que posteriormente será interpretada como caudal.

5.1.1 LED

El LED, Light Emitting Diode (diodo emisor de luz) es un dispositivo semiconductor que emite luz en un intervalo limitado de longitudes de onda, cuando se polariza directamente. El color, de la luz que emite depende del material empleado en su construcción, pudiendo variar desde el ultravioleta, pasando por el visible, hasta el infrarrojo. [5.1]

El funcionamiento físico consiste en que un electrón pasa de la banda de conducción a la de valencia perdiendo energía. Esta energía se manifiesta en forma de un fotón emitido, con dirección y fase aleatoria. El dispositivo semiconductor está comúnmente encapsulado en una cubierta de plástico. Aunque el plástico puede estar coloreado, es sólo por razones estéticas, ya que ello no influye en el color de la luz emitida.

Transductor Adecuador de

señal

66 El led utilizado es de 5 mm de diámetro, emite luz verde ultra brillante debido a su composición GaN (Nitruro de Galio) y su espectro de emisión se muestra en la figura 5.2.

Figura 5.2. Espectro de emisión del led de Nitruro de Galio.

5.1.2 FOTODIODO

67 El fotodiodo utilizado en este trabajo es el MRD500 y es un fotodiodo PIN, el cual detecta en la mayor parte del espectro visible como también del infrarrojo, ver figura 5.3, su hoja de datos se encuentra en el apéndice A.

Figura 5.3. Respuesta espectral del fotodiodo MRD500.

5.2 AMPLIFICACIÓN

68

Figura 5.4. Amplificador de instrumentación para amplificar la señal del fotodiodo. Donde R5=R6=R; R1=R3 y R2=R4. Los capacitores de entrada se usan para eliminar las interferencias que afectan la señal proveniente del fotodiodo.

Este amplificador de instrumentación tiene una alta impedancia de entrada con respecto a tierra. Su principio de operación es el siguiente: los amplificadores de entrada producen una ganancia a sus respectivas señales de entrada, dadas por:

G1 = RG + R5 / RG, G2 = RG + R6 / RG (5.1)

al hacer que R5 = R6, se tiene:

G1 = G2 = (RG + R5) / RG (5.2)

Las expresiones anteriores son válidas únicamente en el caso de una configuración no inversora sencilla. Al estar acopladas ambas configuraciones no inversoras en una sola configuración no inversora diferencial, la expresión para la ganancia se convierte en:

G = (RG + 2R6) / RG (5.3)

69 presenta una menor impedancia de entrada en comparación con la configuración no inversora.

En la siguiente etapa se tiene una configuración diferencial cuya ganancia está dada por la siguiente expresión:

4 2 2 1 1 1 2 2 1 4 0 R R R R V R R V R R V + + −

= (5.4)

Pero si R1 = R3 y R2 = R4, entonces:

)) )(

/

(( 5 2 1

0 R R V V

V = G −

+ = G G R R R R R V 5 1 2 0 2 (5.5) ) ( 2 5 1

2 a b

G G V V R R R V

V − = + − (5.6)

De donde se obtiene que:

+ = G R R R R A 5 1

2 1 2 (5.7)

Teniendo los siguientes valores R5=R6=R=10kΩ; R1=R3=10kΩ y R2=R4=100kΩ

En este caso la señal del fotodiodo, operado en el modo fotovoltaico, posee una intensidad inicial de 26 mV. Por lo que para el intervalo de 0 – 25 psi se requiere una ganancia A=192.3, para tener una salida de 0 – 5V para la entrada en el microcontrolador. Esto se logra con RG=1.09 kΩ.

70 En la tabla 5.1 se muestra la respuesta del sistema con el amplificador integrado.

Tabla 5.1. Datos obtenidos de presión vs intensidad de luz reflejada en las tomas 1 a) y 2 b) con el amplificador de instrumentación.

p1 (psi) Vp1 (mV) p1 (psi) Vp1 (mV) p1 (psi) Vp1 (mV) p1 (psi) Vp1t (mV)

7.5 4.5 7.5 4.55 7.5 4.57 7.5 4.54

10 3.88 10 3.9 10 3.97 10 3.91

12.5 3.33 12.5 3.43 12.5 3.43 12.5 3.39

15 2.28 15 2.26 15 2.27 15 2.27

17.5 1.24 17.5 1.52 17.5 1.22 17.5 1.32

20 0.224 20 0.245 20 0.159 20 0.20

22.5 0.1 22.5 0.08 22.5 0.06 22.5 0.08

25 0 25 0 25 0 25 0

a)

p2 (psi) Vp2 (mV) p2 (psi) Vp2 (mV) p2 (psi) Vp2 (mV) p2 (psi) Vp2t (mV)

2 4.6 2 4.6 2 4.6 2 4.6

6 4.3 6 4.18 6 4.2 6 4.22

8 3.85 8 3.69 8 3.78 8 3.77

11 2.85 11 3.08 11 3.02 11 2.98

13 1.83 13 2.1 13 2.03 13 1.98

17 0.802 17 0.835 17 0.695 17 0.77

18.5 0.167 18.5 0.204 18.5 0.244 18.5 0.20

20 0 20 0 20 0 20 0

b)

71

Figura 5.5. Respuesta del sensor en las tomas 1 y 2 con el amplificador de instrumentación.

5.3 CALIBRACIÓN Y PRUEBAS.

De la aproximación lineal de la respuesta del sensor, ver figura 5.7, La sensibilidad del sensor para la toma 1 es de 0.29 V/psi y para la toma 2 es de 0.28 V/psi.

[image:74.595.85.507.102.271.2]72 Obteniendo la desviación estándar en ambas respuestas del sensor, se tiene que la desviación máxima para la respuesta en la toma 1 es de 0.136 V por lo que la precisión (a ±σ) es de 10.4 %. Para la respuesta en la toma 2 se obtuvo una desviación máxima de 0.11 V y su precisión (a ±σ) de 5.8 %. De referencia se utilizo un manómetro de Bourdon, cuya exactitud es de ± 2 % según la norma ASME B. Como ya se había mencionado, al aumentar la presión en el sensor el diafragma de acero inoxidable tiene una deformación, al disminuir la presión esta deformación se estabiliza, el tiempo obtenido en el intervalo de 0 – 25 psi de estabilización es de 0.25 segundos y en el intervalo de 0-2.5 psi es de 0.15 segundos.

5.4 ADQUISICIÓN DE DATOS

Para realizar la adquisición de datos se utilizo un microcontrolador 68HC11, ver figura 5.8, Motorola describe al 68HC11 como un microcontrolador de 8−bits fabricado con tecnología HCMOS, con una frecuencia de bus de 2 MHz y con una amplia lista de recursos internos.

Este microcontrolador tiene las siguientes características:

· 256 bytes de memoria RAM

· 5 puertos de 8 bits, con pines de entrada, salida y de entrada/salida · Conversor analógico−digital de 8 canales y 8 bits de resolución. · Una UART para comunicaciones serie asíncronas (SCI)

· Un módulo de comunicaciones serie síncronas (SPI) · 5 salidas de comparación

· 3 entradas de captura

· Un acumulador de pulsos externos de 8 bits · Temporizador principal de 16 bits

· Interrupciones en tiempo real

· 2 entradas de interrupciones externas

73

Figura 5.7. Diagrama a bloques del microcontrolador 68HC11. [5.9-10]

[image:76.595.100.501.98.357.2]74

[image:77.595.86.559.95.549.2]75 Teniendo que la resolución para 8 bits por parte del microcontrolador para una variación de entrada de 0 a 5 V es la siguiente:

bit mV x V bits de Número Vi Vf

solución 19.6 10 20 /

255 5 1

Re = = 3 ≅

− −

= −

Se pueden detectar cambios cada vez que el voltaje varié 20 mV, con cada variación de 1 bit. El programa propuesto se encuentra en el apéndice B.

5.5 CONCLUSIONES

![Figura 1.3 Tobera.[1.3]](https://thumb-us.123doks.com/thumbv2/123dok_es/4969955.75650/18.595.95.509.89.318/figura-tobera.webp)

![Figura 2.1. orificio. [2.1] Representación esquemática del medidor de flujo basado en una placa](https://thumb-us.123doks.com/thumbv2/123dok_es/4969955.75650/25.595.144.458.103.317/figura-orificio-representacion-esquematica-medidor-flujo-basado-placa.webp)

![Figura 2.5 Bordes de la placa orificio. [2.4]](https://thumb-us.123doks.com/thumbv2/123dok_es/4969955.75650/29.595.154.455.92.295/figura-bordes-placa-orificio.webp)

![Figura 2.12. Bulon separador.[2.4]](https://thumb-us.123doks.com/thumbv2/123dok_es/4969955.75650/34.595.159.437.102.346/figura-bulon-separador.webp)