INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA

MECÁNICA Y ELÉCTRICA

“SISTEMA NO INVASIVO DE MONITOREO DE TEMPERATURA EN

UNA MÁQUINA DE ABRASIÓN SECA”

TESIS

QUE PARA OBTENER EL TÍTULO DE

INGENIERO EN COMUNICACIONES Y ELECTRÓNICA

PRESENTAN

ACOSTA CARRASCO ALEJANDRO

GARCÍA VIZCAYA PATRICIA

HERNÁNDEZ HERNÁNDEZ MARIA TERESA

ASESORES

DR. ABRAHAM RODRÍGUEZ MOTA

M. EN C. EDGAR JAIR RODRÍGUEZ AGUILAR

AGRADECIMIENTOS

Con todo cariño a mis padres y familia que hicieron todo en la vida para que pudiera lograr esta

meta, por motivarme y darme la mano en momentos difíciles, por darme el ejemplo de lucha y

dedicación y fomentar en mí los valores que hoy me hacen una persona de bien.

A mis amigos, que son personas importantes en mi vida y siempre estuvieron listos para brindarme

su ayuda.

A mis maestros, que en mí influyeron con sus lecciones y experiencias en formarme como una

persona preparada para los retos que pone la vida. En especial al Dr. Abraham Rodríguez

Mota, por su tiempo, interés y dedicación para lograr este trabajo.

´Indice general

´Indice de figuras III

´Indice de cuadros V

Introducci´on VI

Planteamiento del problema VIII

Objetivo IX

Justificaci´on X

1. Control industrial 1

1.1. Sistemas de control industrial . . . 1

1.1.1. Sistemas de control en una red de comunicaci´on industrial . . . 2

1.2. Protocolos industriales . . . 4

1.2.1. Modelo OSI . . . 5

1.2.2. Protocolos industriales utilizados en buses de campo . . . 6

1.3. Comunicaci´on de datos en la industria . . . 10

1.3.1. Transmisi´on de datos . . . 11

1.4. Tecnolog´ıa inal´ambrica en la industria . . . 12

1.4.1. Clasificaci´on de las redes inal´ambricas . . . 12

1.4.2. Ventajas de la tecnolog´ıa inal´ambrica . . . 13

1.4.3. Utilizaci´on de la tecnolog´ıa inal´ambrica en ambientes industriales . . . 13

1.5. Redes de sensores inal´ambricos en entornos industriales . . . 14

1.5.1. Instrumentaci´on . . . 15

2. M´aquina de abrasi´on seca 18 2.1. Tribolog´ıa . . . 18

2.1.1. Fricci´on . . . 18

2.1.2. Desgaste . . . 18

2.1.3. Lubricaci´on . . . 19

2.2. Categor´ıas de las pruebas tribol´ogicas . . . 21

2.3. Descripci´on de la m´aquina de abrasi´on seca . . . 22

2.3.1. Partes . . . 23

2.4. Descripci´on general del m´etodo de ensayo realizado con la m´aquina de abrasi´on seca . . . 24

2.4.1. Procedimientos . . . 24

2.4.2. Par´ametros de la prueba de abrasi´on . . . 25

3. Redes inal´ambricas 27 3.1. Redes de comunicaci´on . . . 27

3.1.1. Clasificaci´on de las redes por su cobertura . . . 27

3.1.2. Topolog´ıas de red . . . 28

3.2. Redes inal´ambricas . . . 29

3.3. Est´andares de redes inal´ambricas . . . 30

3.3.1. Bluetooth . . . 31

3.3.2. Wi-Fi . . . 32

3.3.3. ZigBee . . . 32

3.3.4. Comparativa entre est´andares . . . 37

3.4. Protocolos de redes inal´ambricas . . . 37

3.4.1. Protocolos de enrutamiento . . . 38

4. Redes de sensores inal´ambricos (Wireless Sensor Networks, WSN) 41 4.1. Redes de sensores inal´ambricos . . . 41

4.2. Antecedentes . . . 42

4.3. Estructura de una WSN . . . 43

4.4. Caracter´ısticas de una WSN . . . 45

4.5. Aplicaciones de las WSN . . . 46

5. Sensores de temperatura 47 5.1. Sensor . . . 47

5.2. Sensores de temperatura . . . 48

6. Desarrollo 53 6.1. Descripci´on general del sistema . . . 53

6.2. Nodos sensores o esclavos . . . 55

6.2.1. Hardware . . . 55

6.3. Construcci´on . . . 59

6.3.1. Sensado . . . 59

6.3.2. Lectura y procesamiento de datos . . . 61

6.3.3. Comunicaci´on . . . 61

6.4. Nodo coordinador o maestro . . . 62

6.4.1. Software . . . 62

6.4.2. Consideraciones en la construcci´on y montaje del sistema . . . 64

6.4.3. Resumen de la operaci´on del sistema . . . 65

6.4.4. Pruebas en la m´aquina de abrasi´on seca . . . 66

7. Pruebas del sistema 67 7.1. An´alisis de pruebas del sistema . . . 68

8. Conclusi´on 70

Ap´endice A 73

Ap´endice B 74

Ap´endice C 76

´Indice de figuras

1.1. (a) Lazo de control abierto, (b) Lazo de control cerrado [1]. . . 2

1.2. Sistema de control centralizado [38]. . . 3

1.3. Sistema de control distribuido [38]. . . 4

1.4. Modelo de estandarizaci´on ISA/SP50 [6]. . . 9

1.5. Pir´amide de las comunicaciones [38]. . . 11

2.1. Tipos de lubricaci´on [29]. . . 19

2.2. Categor´ıas de las pruebas tribol´ogicas [1]. . . 21

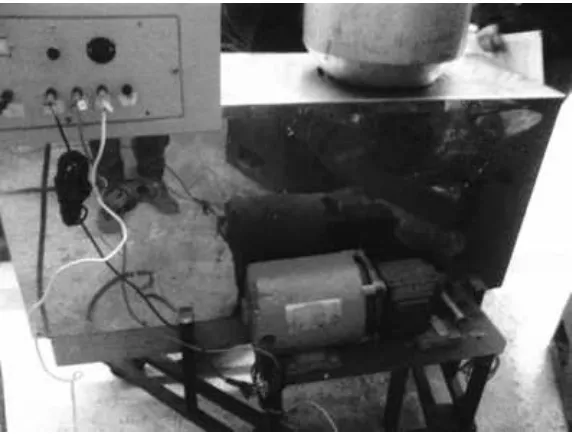

2.3. Vista frontal de la m´aquina. . . 22

2.4. Vista posterior de la m´aquina. . . 23

2.5. a) Composici´on general de la m´aquina, b) Vista real de la m´aquina [39]. . . 24

3.1. Topolog´ıa de redes [23]. . . 29

3.2. Clasificaci´on de las redes inal´ambricas seg´un su alcance [9]. . . 29

3.3. Principales aplicaciones y velocidad de transferencia de distintas tecnolog´ıas inal´ambricas [9]. . . 31

3.4. Aparatos con tecnolog´ıa Bluetooth [35]. . . 31

3.5. Tecnolog´ıa Wi-Fi [30]. . . 32

3.6. Modelo OSI y arquitectura de ZigBee [9]. . . 34

3.7. Diversos grupos de aplicaciones para ZigBee [34]. . . 36

3.8. Protocolos de enrutamiento [34] . . . 38

4.1. Arquitectura de una red WSN [11]. . . 41

4.2. Esquema general de una WSN [28]. . . 43

4.3. Elementos de hardware b´asicos de un nodo sensor o mota [28]. . . 43

4.4. ´Areas de aplicaci´on de las WSN. . . 46

5.1. Proceso de acondicionamiento de se˜nales [10]. . . 47

5.2. Esquema general de una termocupla [10]. . . 49

5.3. Esquema de conexi´on de cable compensado y termocupla [10]. . . 49

5.4. Formas constructivas de termistores NTC, a) Tipo gl´obulo con diferentes tipos de terminales, b) Tipo disco, c) Tipo barra. [10]. . . 50

5.5. Longitudes de onda del espectro de luz [7]. . . 51

5.6. Esquema de un sensor infrarrojo de temperatura [5]. . . 52

6.1. Diagrama a bloques del sistema . . . 53

6.2. Soluci´on propuesta. . . 54

6.3. Localizaci´on de nodos en la m´aquina. . . 55

6.4. Elementos de hardware de los nodos sensores. . . 55

6.5. Diagrama el´ectrico del nodo sensor. . . 56

6.6. Sensor MLX90614. . . 56

6.7. Arduino UNO . . . 57

6.8. M´odulo de comunicaci´on XBee . . . 58

6.9. Localizaci´on del l´aser en el nodo sensor. . . 59

6.10. Resistencias de pull-up en la conexi´on entre Arduino y el sensor. . . 60

6.11. Diagrama de flujo del programa de lectura y procesamiento de datos . . . 61

6.12. Elementos de hardware del nodo coordinador. . . 62

6.13. Diagrama el´ectrico del nodo maestro. . . 62

6.14. Ambiente gr´afico de la interfaz. . . 64

6.15. Distancia entre el sensor y la superficie a medir. . . 65

7.1. Colocaci´on de los nodos sobre de la m´aquina. . . 67

7.2. Gr´afica de resultados de la prueba 1. . . 68

´Indice de cuadros

1.1. Criterios para la instalaci´on de una red Wireless [38]. . . 14

2.1. Par´ametros para las pruebas de abrasi´on en la m´aquina[18]. . . 25

3.1. Caracter´ısticas de los dispositivos ZigBee [11]. . . 35

3.2. Comparaci´on entre est´andares para redes inal´ambricas [34]. . . 37

5.1. Diversidad de sensores de temperatura [10]. . . 48

5.2. Principales componentes de las termorresistencias y sus alcances [10]. . . 50

Introducci´

on

La tribolog´ıa es la ciencia y tecnolog´ıa de los fen´omenos que tienen lugar en la interfaz de contacto entre dos sistemas, teniendo por objeto el estudio de la lubricaci´on, la fricci´on y el desgaste de materiales. De esta manera, el principal objetivo de la tribolog´ıa, es elevar la vida ´util de las m´aquinas industriales, mediante la disminuci´on de fricci´on y desgaste, evitando un gasto extra en materiales, energ´ıa y tiempo, debido al deterioro en herramientas ocasionado por el rozamiento y la perdida de material (abrasi´on), adem´as de los tiempos muertos para el intercambio de las mismas.

Un par´ametro muy importante en el estudio de la tribolog´ıa es la variable temperatura, dado que esta variable tiene un alto impacto en el nivel de abrasi´on de los materiales, ya que a nivel qu´ımico el calor expande las mol´eculas, haciendo al material m´as susceptible a cambios. De hecho, en las m´aquinas industriales, varias caracter´ısticas de operaci´on y cons-trucci´on se definen en funci´on al rango de temperatura relativo al procedimiento que llevar´an a cabo. En este sentido, los datos de temperatura son muy ´utiles a la hora de evaluar materiales para maquinado, ya que estos deben soportar niveles de temperaturas dentro del rango de operaci´on de las m´aquinas, e incluso mayores.

La gran importancia de la tribolog´ıa ha motivado la creaci´on de m´ultiples centros de investigaci´on, tanto en el ´ambito industrial como acad´emico, tal es el caso del grupo de tribolog´ıa de la secci´on de posgrado de la ESIME Zacatenco. Dentro de las diversas actividades de este grupo se encuentra el dise˜no y construcci´on de equipo de pruebas mec´anicas. Un caso particular de estos desarrollos es una m´aquina de abrasi´on seca, construida bajo la Norma ASTM G65. Dicha m´aquina es el objeto principal de an´alisis dentro del presente proyecto, ya que en la actualidad la m´aquina carece de un sistema o mecanismos para la recolecci´on o registro de los datos de temperatura sobre partes m´oviles en constante rozamiento. Sin embargo, existe la inquietud por parte de los investigadores de analizar la relaci´on de la temperatura con los resultados obtenidos puesto que, el nivel de alteraci´on de las propiedades de los materiales rozantes al ser sometidos a ciertos niveles de temperatura, puede ser determinante para elegir o rechazar materiales para una aplicaci´on espec´ıfica.

Por este motivo, en el presente proyecto se propone un sistema de registro de temperatura de forma indirecta (sin con-tacto) en superficies m´oviles rotatorias empleando detectores infrarrojos, compuesto por una red de sensores inal´ambricos para el monitoreo y medici´on de datos de temperatura durante periodos prolongados y lugares reducidos o de dif´ıcil acceso. El sistema se convierte en la soluci´on id´onea, eliminando las restricciones de los sistemas m´as com´unmente usados para la recolecci´on de datos de temperatura, convirti´endose, adem´as, en posible soluci´on a aplicaciones en diferentes sectores, ya que los sistemas de monitoreo inal´ambricos han adquirido gran relevancia, gracias a los avances tecnol´ogicos en modulaci´on digital y a las necesidades de la industria en adquisici´on de datos. De esta manera, una red de sensores se perfila como una potente herramienta integral para la gesti´on de procesos, ya que permite la medici´on de variables de importancia en tiempo real para la toma de decisiones, adem´as, estas redes se caracterizan por el bajo consumo de energ´ıa el´ectrica, lo que permite implementarlas en zonas que cubren superficies extensas, siendo demandadas por gran variedad de sectores industriales.

En ese contexto, la presente tesis se estructura de la siguiente manera, como primera secci´on se presenta el objetivo y la justificaci´on del proyecto, as´ı como el planteamiento general de problema. Posteriormente, en el cap´ıtulo 1 se aborda el tema de control industrial, haciendo ´enfasis en el control mediante sistemas que apliquen la tecnolog´ıa inal´ambrica en su funcionamiento, por lo que se presentan las caracter´ısticas de las redes inal´ambricas y los protocolos que las rigen en los ambientes industriales.

El cap´ıtulo 2, se centra en la descripci´on de la m´aquina de abrasi´on seca, presentando los conceptos b´asicos sobre la tri-bolog´ıa, asociados al funcionamiento de la m´aquina y la descripci´on especifica de las partes que la constituyen. As´ı mismo,

´INDICE DE CUADROS VII

se describen los procesos para realizar una prueba de abrasi´on y las caracter´ısticas o par´ametros que se deben considerar.

Los cap´ıtulos 3 y 4 introducen el concepto de las redes de sensores inal´ambricos, incluyendo los antecedentes hist´oricos y la evoluci´on que han tenido desde su surgimiento, su estructura y los elementos b´asicos de hardware utilizados. As´ı mis-mo, se describen espec´ıficamente las redes inal´ambricas, tipos y configuraciones, as´ı como las topolog´ıas de dichas redes. Adem´as, se plantean las caracter´ısticas de diversos protocolos de redes inal´ambricas, y la comparaci´on de las principales tecnolog´ıas inal´ambricas, en cuanto a caracter´ısticas t´ecnicas se refiere, abordando con mayor detalle la tecnolog´ıa ZigBee.

Por otro lado, al ser los sensores la parte primordial de los sistemas de registro de datos, en el cap´ıtulo 5 se incluyen los conceptos te´oricos generales relativos a dispositivos sensores y su funcionamiento, con ´enfasis en los sensores de tem-peratura, especialmente en los dispositivos infrarrojos.

Posteriormente, en el cap´ıtulo 6 se describen los procedimientos de construcci´on, configuraci´on y selecci´on de compo-nentes que conforman el sistema, incluy´endose la descripci´on f´ısica y t´ecnica de cada uno. As´ı mismo, en el cap´ıtulo 7, se presentan los resultados obtenidos durante las pruebas junto a un breve an´alisis de dichos datos.

Planteamiento del problema

El rozamiento o fricci´on que se presenta por el constante movimiento de superficies en contacto, da lugar al desgaste de materiales, este fen´omeno se presenta en las m´aquinas industriales, que pueden verse afectadas por la p´erdida de part´ıcu-las en piezas mec´anicas, ocasionando un mal funcionamiento. En ´este contexto, en la secci´on de posgrado de la ESIME Zacatenco se realizan pruebas tribol´ogicas donde tienen lugar fen´omenos como, el desgaste, la lubricaci´on y la fricci´on, por lo cual, el inter´es de conocer el comportamiento de dichos fen´omenos, ha llevado a que se dise˜nen y desarrollen diferentes equipos de pruebas mec´anicas en dicha secci´on de posgrado, una de ellas es una m´aquina de abrasi´on seca, la cual permite estudiar los efectos sobre algunos materiales al ser sometidos a la fricci´on.

De esta manera, la m´aquina de abrasi´on seca constituye un dispositivo de apoyo para la reproducci´on y simulaci´on de los fen´omenos estudiados en la tribolog´ıa, sin embargo, en el estudio de los materiales se necesitan conocer los par´ametros a los cuales son sometidos, tales como la fuerza de presi´on entre la rueda y el material, la velocidad de giro de la rueda, la temperatura, entre otros. En este sentido, la temperatura representa una variable fundamental para determinar la dureza de los materiales, ya que tiene un gran impacto en las propiedades f´ısicas de los materiales, incluso a nivel molecular, por lo que tiene un significado de primera magnitud para la tribolog´ıa.

Por otro lado, la medici´on de temperatura en procedimientos donde existe un constante movimiento y rozamiento entre superficies requiere mayor estudio, ya que los m´etodos m´as com´unmente usados para la medici´on de temperatura requieren de contacto con la superficie a medir, sin embargo, espec´ıficamente en una m´aquina de abrasi´on, la temperatura no se puede medir con los procedimientos de intervenci´on directa con los materiales, ya que se genera una fricci´on adicional que aumenta el calor en ellos, ocasionando que el registro del fen´omeno se pueda alterar. Por tal motivo, en funci´on de las caracter´ısticas particulares de la m´aquina de abrasi´on seca en estudio, se propone un sistema que emplee una red de sensores inal´ambricos capaz de medir la variable temperatura de manera indirecta o sin intervenci´on con el material de la prueba.

Objetivo

Dise˜nar y construir un sistema de nodos sensores inal´ambricos que conformen una red para el registro indirecto (sin contacto con las superficies) y almacenamiento de mediciones de la variable temperatura, sobre elementos rotatorios y de prueba en una m´aquina de abrasi´on seca.

Justificaci´

on

En el ´area de tribolog´ıa, resulta de mucho inter´es el registro y medici´on de la temperatura en materiales bajo dife-rentes condiciones de operaci´on. Sin embargo, en algunos procedimientos o pruebas, debido a las restricciones f´ısicas o ambientales e incluso tecnol´ogicas propias de los fen´omenos, resulta muy complejo el registro de esta variable, por lo que la aplicaci´on de las nuevas tecnolog´ıas resulta inminente. De esta manera, se permite pensar en un sistema que no afecte o altere los resultados del fen´omeno y que adem´as sea simple en su instalaci´on. En este sentido, la propuesta que busque garantizar mediciones, sin que exista alteraci´on por el contacto con los elementos sensores, resulta altamente atractiva en el ´area de instrumentaci´on para pruebas tribol´ogicas.

Por otro lado, el empleo de tecnolog´ıas de comunicaci´on inal´ambrica posibilita una reducci´on en costos de instalaci´on, eliminando los costos por cableado, permitiendo la instalaci´on incluso en espacios reducidos y de dif´ıcil acceso. Adicional-mente, debido a su operaci´on remota y automatizada, el sistema reduce los riesgos de seguridad que pudieran existir para los usuarios, ya que no requiere su intervenci´on directa en el proceso o fen´omeno en estudio.

Cap´ıtulo 1

Control industrial

El concepto de control es extraordinariamente amplio, abarcando desde un simple interruptor que gobierna el encen-dido de una bombilla o el grifo que regula el paso de agua en una tuber´ıa, hasta el m´as complejo equipo de proceso. Sin embargo, de forma general, el control se puede definir como la manipulaci´on indirecta de las magnitudes de un sistema denominado planta a trav´es de otro llamado sistema de control, el cual se encarga de gobernar dicha salida a trav´es de los actuadores. El concepto lleva de alguna forma impl´ıcito que el sistema de control opera, en general, con magnitudes de baja potencia, llamadas se˜nales, y gobernando actuadores que son los que realmente modulan la potencia entregada a la planta [26].

En los inicios de la era industrial, la operatoria de los procesos se llevaba a cabo con un control manual utilizando solo instrumentos simples, como man´ometros, term´ometros, v´alvulas, etc., control que era suficiente por la relativa simplicidad de los procesos. Sin embargo, la gradual complejidad con que ´estos se han ido desarrollando ha exigido la automatizaci´on progresiva por medio de los instrumentos de medici´on y control. Estos instrumentos han ido liberando al personal de campo en su funci´on de actuaci´on f´ısica directa en la planta y, al mismo tiempo, le han permitido una labor ´unica de su-pervisi´on y vigilancia del proceso desde centros de control situados en el propio proceso o bien en salas aisladas separadas; asimismo, gracias a los instrumentos, ha sido posible fabricar productos complejos en condiciones estables de calidad y de caracter´ısticas, condiciones que al operario le ser´ıan imposibles o muy dif´ıciles de conseguir, realizando exclusivamente un control manual [5].

En la actualidad, los procesos industriales exigen el control de la fabricaci´on de diversos productos, en todos estos pro-cesos, es absolutamente necesario controlar y mantener constantes algunas magnitudes, tales como la presi´on, el caudal, el nivel, la temperatura, el pH, la velocidad, la humedad, etc. El sistema de control que permite ´este control y manteni-miento de las variables puede definirse como aquel que compara el valor de la variable, o condici´on a controlar, con un valor deseado y toma una acci´on de correcci´on de acuerdo con la desviaci´on existente sin que el operario intervenga en absoluto [5].

1.1.

Sistemas de control industrial

Un sistema de control es un conjunto de componentes que pueden regular su comportamiento o el de otros sistemas, incluyendo la llamada unidad de medida, un indicador, el registrador, un elemento final de control y el propio proceso a controlar, estos elementos forman conceptualmente el lazo de control [15]. De esta forma, se pueden mencionar dos tipos generales de procesos en los que se puede llevar a cabo el control, seg´un sea o no, realimentada la informaci´on al controlador para iniciar la acci´on correctora adecuada, llamados lazo abierto y lazo cerrado, ilustrados en la Figura 1.1 [19].

Figura 1.1: (a) Lazo de control abierto, (b) Lazo de control cerrado [1].

El control en lazo abierto no realimenta la informaci´on del proceso al controlador, este tipo de control se encuentra pocas veces en los procesos industriales, por ejemplo v´alvulas manuales, acondicionamientos manuales, etc., que no cuen-tan con un sistema de realimentaci´on al sistema de control. Por otro lado, en el control de lazo cerrado la informaci´on de la variable controlada de proceso se capta por medio de un sistema de medici´on adecuado y se utiliza como entrada al controlador, en el que un dispositivo detector de error compara la se˜nal de entrada con otra de referencia que representa la condici´on deseada, y cualquier diferencia hace que el controlador genere una se˜nal de salida para corregir el error. La se˜nal de salida del controlador se aplica al elemento final de control, el cual manipula una entrada al proceso en la direcci´on adecuada para que la variable controlada retorne a la condici´on deseada. Este circuito proporciona un esfuerzo continuo para mantener la variable controlada en la posici´on de referencia o punto de consigna [19].

Una de las caracter´ısticas importantes de los nuevos sistemas de control industriales es su capacidad de generar informaci´on relacionada con el proceso que est´a controlando. Hasta hace poco no se hab´ıa tenido la necesidad de que los datos y recursos manejados por un equipo fueran ´utiles y necesarios para otros equipos del sistema. Sin embargo, los requisitos que se exigen a los nuevos sistemas de producci´on hacen que la generaci´on y el tratamiento de esta informaci´on sean totalmente necesarios, lo que a su vez exige v´ıas de comunicaci´on entre los diferentes dispositivos inteligentes que intervienen en el proceso. Por todo ello, las comunicaciones constituyen un elemento fundamental en los nuevos entornos de fabricaci´on, constituidos en general por una cantidad de dispositivos de control inteligentes (sensores, actuadores, transmisores, controladores, etc.) que deben trabajar de forma coordinada a trav´es de una red de comunicaciones [22]. As´ı mismo, dependiendo de la complejidad del sistema o de los componentes que intervienen en la red de comunicaci´on, se puede clasificar el tipo de control en sistemas distribuidos y centralizados [38].

1.1.1.

Sistemas de control en una red de comunicaci´

on industrial

1.1. SISTEMAS DE CONTROL INDUSTRIAL 3

B´asicamente, en los sistemas centralizados, el control es realizado por un solo equipo, mientras que los sistemas dis-tribuidos el control se realiza a tr´aves de diferentes equipos conectados en red. Las Figuras 1.2 y 1.3 ilustran de forma general estos dos tipos de sistemas, cuyas principales caracter´ısticas son [38]:

Centralizado

Es efectivo mientras el sistema no sea excesivamente grande ni complejo.

Es f´acil de mantener, ya que s´olo hay un ´unico controlador.

No existen problemas de compatibilidad.

Son muy susceptibles a los fallos; si el controlador falla, todo se detiene.

Distribuido

Para sistemas grandes o complejos.

La responsabilidad es repartida entre diferentes controladores.

Todos los controladores deben de comunicarse a trav´es de una red.

Su capacidad tiende a ser superior a un sistema centralizado.

Se caracteriza por ser un sistema m´as flexible que el centralizado.

Se pueden hacer ampliaciones con otros controladores. Cuando ´estos est´an programados y con un funcionamiento correcto, entonces se integra en la red de comunicaciones de los dem´as controladores.

Se puede partir de un sistema b´asico e ir ampliando a medida que el sistema lo exija, a˜nadiendo m´odulos u otros controladores.

Permite la integraci´on de dispositivos de diferentes fabricantes.

Figura 1.3: Sistema de control distribuido [38].

Ya que los sistemas de control distribuidos son los m´as utilizados en la industria, por ser m´as eficientes, debido a que est´an compuestos por sensores, actuadores y transceptores, requieren de redes de comunicaci´on para el intercambio de datos, por ello, en los ´ultimos a˜nos se han desarrollado diversos protocolos que rigen los procedimientos para controlar el intercambio ordenado de informaci´on entre sistemas.

1.2.

Protocolos industriales

1.2. PROTOCOLOS INDUSTRIALES 5

1.2.1.

Modelo OSI

El modelo OSI (Open System Interconnection, Interconexi´on de Sistemas Abiertos) est´a basado en una propuesta desarrollada por la ISO (International Organization for Standardization, Organizaci´on Internacional de Est´andares) como primer paso hacia la estandarizaci´on internacional de los procesos utilizados en varios niveles. El modelo se llama OSI, ya que tiene que ver con conexi´on de sistemas abiertos, es decir, sistemas que est´an abierto a la comunicaci´on con otros sistemas. Este modelo tiene siete capas o niveles, los principios que se aplicaron para llegar a dichas capas, en resumen son [2]:

1. Una capa se debe crear donde se necesite abstracci´on diferente.

2. Cada capa debe realizar una funci´on bien definida.

3. La funci´on de cada capa se debe elegir con la intenci´on de definir protocolos estandarizados internacionalmente.

4. Los l´ımites de las capas se deben elegir a fin de minimizar el flujo de informaci´on a trav´es de las interfaces.

5. La cantidad de capas debe ser suficiente grande para no tener que agrupar funciones distintas en la misma capa y lo bastante peque˜na para que la arquitectura no se vuelva inmanejable.

A continuaci´on se analiza la funci´on de los niveles del modelo OSI, comenzando por el nivel inferior. Se puede decir que el modelo OSI no es en s´ı una arquitectura de red, debido a que no especifica los servicios y protocolos exactos que se utilizan en cada nivel, s´olo indica lo que debe hacer cada uno de ellos [2].

Nivel 1. F´ısico:En este nivel se lleva a cabo la trasmisi´on de bits puros a trav´es de un canal de comunicaci´on. Los aspectos de dise˜no implican asegurarse de que cuando un lado env´ıa un bit, ´este sea recibido en el otro lado como tal.

Nivel 2. Enlace de datos: La tarea principal de este nivel es transformar un medio de transmisi´on puro en una l´ınea de comunicaci´on que, al llegar a la capa de red, aparezca libre de errores de transmisi´on. Logra esta tarea haciendo que el emisor fragmente los datos de entrada en tramas de datos y transmitiendo las ramas de manera secuencial. Si el servicio es confiable, el receptor confirma la recepci´on correcta de cada trama devolviendo una trama de confirmaci´on de recepci´on.

Nivel 3. Red:Este nivel controla las operaciones de la subred, en la que un aspecto clave en el dise˜no es determinar c´omo se enrutan los paquetes desde su origen a su destino. As´ı, cuando un paquete tiene que viajar de una red a otra para llegar a su destino, pueden surgir problemas, el direccionamiento utilizado por la segunda red podr´ıa ser diferente a la de la primera, por lo que podr´ıa no aceptar el paquete, o utilizar diferentes protocolos, etc. Estos problemas tiene que resolver la capa de red para que las redes heterog´eneas se interconecten.

Nivel 4. Transporte: La funci´on b´asica de este nivel es aceptar los datos provenientes de las capas superiores, dividirlos en unidades m´as peque˜nas si es necesario, pasar estas a la capa de red y asegurarse de que todas las piezas lleguen correctamente al otro extremo. Adem´as, todo esto se debe hacer con eficiencia y de manera que a´ısle a las capas superiores de los cambios inevitables en la tecnolog´ıa del hardware. La capa de transporte tambi´en determina qu´e tipo de servicio proporciona a la capa de sesi´on y, finalmente, a los usuarios de la red.

Nivel 5. Sesi´on: Este nivel permite que los usuarios de m´aquinas diferentes establezcan sesiones entre ellos. Las sesiones ofrecen varios servicios, como el control de di´alogo, administraci´on de token (impide que las dos partes traten de realizar la misma operaci´on critica al mismo tiempo) y sincronizaci´on.

Nivel 6. Presentaci´on:A diferencia de los niveles inferiores, a las que les corresponde principalmente mover bits, a la capa de presentaci´on le corresponde la sintaxis y la sem´antica de la informaci´on transmitida. A fin de que las computadoras con diferentes representaciones de datos se puedan comunicar, las estructuras de datos que se intercambian se pueden definir de una manera abstracta, junto con una codificaci´on est´andar para su uso.

Modelo OSI para las comunicaciones industriales

A nivel de las comunicaciones industriales las capas utilizadas son [38]:

F´ısica:

Se encarga de la transmisi´on de bits al canal de comunicaci´on.

Define los niveles de la se˜nal el´ectrica con la que se trabajar´a.

Controla la velocidad de transmisi´on (duraci´on de un bit).

Esta capa f´ısica contiene tres subniveles, que son los siguientes [38]:

MEDIO: canal de transmisi´on, sin cable, FO, radio, etc.

MAU (Media Attachment Unit): Contiene la electr´onica donde se generan o donde se reciben los niveles el´ectricos.

PLS (Physical Logical Signal): Codificaci´on en la recepci´on de la se˜nal el´ectrica a se˜nal digital binaria.

Enlace:

Se encarga de establecer una comunicaci´on libre de errores entre dos equipos.

Forma la trama organizando la informaci´on binaria y la pasa a la capa f´ısica.

Esta capa f´ısica contiene dos subniveles, que son los siguientes [38]:

• MAC (Media Acces Control): Controla y recupera los errores, tambi´en codifica la informaci´on (hexadecimal o ASCII) a enviar a formato binario o decodifica la informaci´on binaria recibida a hexadecimal o ASCII.

• Aplicaci´on: Es la capa m´as pr´oxima al usuario y puede ofrecer servicios tales como correo electr´onico, acceso a base de datos, transferencia de ficheros, videoconferencia.

De ´esta manera, OSI se convierte en la herramienta para que se presenten m´ultiples opciones de se˜nales y protocolos de comunicaci´on industrial, algunos m´as populares que otros, pero en general todos enfocados hacia la necesidad de proporcionar confiabilidad, velocidad y seguridad en el intercambio de sus datos [27]. Dentro de los protocolos industriales, se encuentran los protocolos utilizados en los buses de campo que trasportan la informaci´on de una manera ordenada a un nivel de control superior, haciendo cada vez m´as corta la distancia geogr´afica entre el proceso y el centro de gesti´on [36].

1.2.2.

Protocolos industriales utilizados en buses de campo

“Bus de campo” es un t´ermino gen´erico que describe un conjunto de redes de comunicaci´on para uso industrial, cuyo objetivo es sustituir las conexiones punto a punto entre los elementos de campo y el equipo de control a trav´es del tradi-cional bucle de tensi´on o de corriente de 4 - 20 mA. T´ıpicamente son redes digitales, bidirectradi-cionales, multipunto, montadas sobre bus serie, que conectan dispositivos de campo como PLC, transductores, actuadores y sensores. Cada dispositivo de campo incorpora cierta capacidad de proceso, que lo convierte en un dispositivo inteligente, manteniendo siempre un costo bajo y siendo capaces de ejecutar funciones simples de auto-diagn´ostico, control o mantenimiento, as´ı como de comunicarse bidireccionalmente a trav´es del bus [26].

1.2. PROTOCOLOS INDUSTRIALES 7

HART

En el a˜no de 1991, la firma Rosemount establece una nueva filosof´ıa y da lugar a la aparici´on del denominado protocolo HART (Highway Addresable Remote Transmitter). La intenci´on de Rosemount en aquellos momentos era la de proporcio-nar al mercado un transmisor inteligente de campo (Smart transmitter), capaz de sustituir a los convencionales de 4 - 20 mA y dotado de la capacidad de di´alogo con sistemas SCADA (Supervisory Control And Data Acquisition; Supervisi´on, Control y Adquisici´on de Datos); en definitiva, atender la demanda del mercado en relaci´on con la conexi´on est´andar que permitir´a integrar de manera global la instrumentaci´on propia de cualquier proceso industrial. Esta integraci´on implica trabajar con unos mensajes de control y operaci´on [22].

El protocolo HART utiliza el est´andar Bell 202 FSK de codificaci´on por cambio de frecuencia y sigue el modelo de referencia OSI, si bien, s´olo implementa del modelo los niveles 1, 2 y 7, ya que los otros niveles no son necesarios para este tipo de comunicaci´on. Ello permite a los usuarios prepararse para la implementaci´on definitiva del bus enteramente digital [5].

El nivel 1 (nivel f´ısico) conecta f´ısicamente los dispositivos y modula en frecuencia una se˜nal de +- 0.5 mA de amplitud superpuesta a la se˜nal anal´ogica de salida del transmisor de 4 - 20 mA. Codifica los estados l´ogicos 1 y 0 con las frecuencias de 1200 Hz para el 1 y 2200 Hz para el 0, en forma senoidal. Como la se˜nal promedio de una onda senoidal es cero, no se a˜nade ning´un componente de C. D. a la se˜nal anal´ogica de 4 - 20 mA [5].

El nivel 2 (nivel de enlace) se encarga de formar y comprobar la trama de los mensajes de acuerdo con la especificaci´on del protocolo HART. La trama incluye una comprobaci´on de doble paridad para asegurar la m´axima integridad de los datos transmitidos [5].

El nivel 7 (nivel de aplicaci´on) se basa en la utilizaci´on de comandos HART, conjunto de comandos que se env´ıan al transmisor para obtener informaci´on de los datos y cambiar la configuraci´on de los par´ametros a distancia [5].

El protocolo HART permite soportar hasta 256 variables, los transmisores pueden conectarse entre s´ı a trav´es de un bus y comunicarse con 15 aparatos (PLC, computadoras, etc.). La integraci´on digital de sus instrumentos con los sistemas de control queda implantada definitivamente con los buses de campo, pudiendo aprovechar toda la potencialidad de los microprocesadores desde el punto de vista de configuraci´on, diagn´osticos, mantenimiento, etc [5].

DEVICENET

DeviceNet es una red digital de tipo abierto, muy flexible en su implementaci´on, y de bajo costo, que sirve de nexo entre reguladores industriales y dispositivos de Entrada/Salida (sensores fotoel´ectricos, sensores magn´eticos, pulsadores, etc.), en la que cada dispositivo es un nodo red. Es una tecnolog´ıa dise˜nada para satisfacer las exigencias de fiabilidad requeridas por los ambientes industriales y hace servir a los protocolos CAN (Controller Area Network) y CIP (Common Industrial Protocol) para las capas superiores de red [6].

Un sistema DeviceNet ofrece un ´unico punto de conexi´on para la configuraci´on y el control, soportando tanto entradas y salidas, como mensajer´ıa. Tambi´en ofrece la posibilidad de alimentar directamente del cable de red a los nodos con bajos consumos, simplificando el cableado. La topolog´ıa utilizada es bus, pueden conectarse hasta 64 nodos, el medio de comunicaci´on es par trenzado para se˜nal y potencia. En funci´on de sus caracter´ısticas y la capa correspondiente a OSI, se puede particularizar una estructura de cuatro capas [6]:

Capa f´ısica.

Capa de enlace.

Capa de red y transporte.

MODBUS

Se basa en una arquitectura de equipos maestros y esclavos, de modo que cada solicitud del maestro es tratada in-dependientemente por el esclavo, sin ser relacionada esta solicitud con otras anteriores. Es un protocolo de comunicaci´on est´andar en la industria que goza de la mayor disponibilidad de conexiones para dispositivos electr´onicos industriales. Modbus es ampliamente utilizado debido a que es p´ublico, de f´acil implementaci´on y a que requiere un manejo de bloques de datos sin restricciones. Existen versiones del protocolo Modbus para puerto serie y Ethernet lo cual es una gran ventaja a la hora de combinar sistemas inform´aticos de oficina, totalmente adaptados a la tecnolog´ıa Ethernet [25].

El primer bus de campo, efectivamente abierto, utilizado ampliamente fue el MODBUS de Goul Modicon desarrollado en 1979, que s´olo dispon´ıa de los niveles 1 (f´ısico) y 2 (enlace). Comunica instrumentos inteligentes y sensores, puede monitorizar instrumentos de campo mediante PCs y es ideal en aplicaciones de transmisi´on de se˜nales de proceso por radio. El protocolo MODBUS TCP/IP desarrollado por Schneider Automation facilita la interoperabilidad entre los aparatos que utilizan los c´odigos de funciones MODBUS [5].

PROFIBUS

Es en la actualidad, el sistema de comunicaci´on m´as empleado dentro de los buses de campo. Proviene de las palabras PROces Field BUS y se trata de una arquitectura de comunicaciones industriales que permite la interconexi´on de equipos de diversos fabricantes, universidades y organizaciones, los cuales acordaron una interfaz y protocolo de comunicaci´on que hiciera factible la universalidad en la manufactura, automatizaci´on y generaci´on de procesos. Cuenta con una aceptaci´on mundial y se encuentra normalizado y estandarizado bajo la norma EN50 170, que facilita la comunicaci´on sin necesidad de ajustes especiales de interfaces [25].

La capa de enlace de PROFIBUS definida por las normas ISO 8802.2 e IEC 955, est´a constituida b´asicamente por el protocolo de la subcapa inferior MAC (Media Access Control) encargado del acceso al medio de comunicaciones espec´ıfico, y por la subcapa superior LLC (Logical Link Control) que proporciona el soporte de enlace a los servicios requeridos entre MAC y niveles superiores (nivel 7) [22]. Existen tres variantes, Profibus PA, DP y FMS [25].

Profibus PA.Dise˜nado para la automatizaci´on de procesos industriales, tiene una clara orientaci´on para la correcta comunicaci´on de instrumentos de procesos, tales como equipos que transmiten se˜nales anal´ogicas como temperatura, presi´on, etc.

Profibus DP. Optimizado para altas velocidades y para la interconexi´on entre equipos de control con entradas y salidas distribuidas.

Profibus FMS. Permite soluciones a nivel de c´elula, aportando gran flexibilidad a la vez que permite tareas de comunicaci´on con varios maestros y complejas.

PROFINET

Desarrollada en el a˜no 1987 por las firmas alemanas Bosch, Moller y Siemens. Es un perfil moderno pensado para acercar ciertas funcionalidades de la automatizaci´on al nivel de direcci´on en las industrias. Basado en Ethernet (IEEE 802.3 e ISO 8802.3), con topolog´ıas de bus y protocolo de acceso a medio CSMA/CD (carrier sense multiple Access/collision detection), permite la integraci´on de buses de campo de forma simple y sin realizar modificaci´on alguna. De est´a manera, las t´ecnicas regularizadas y establecidas por IT (information technology) en el ´area de la ofim´atica tambi´en pueden ser utilizadas en el mundo de la automatizaci´on, permitiendo enlazar el nivel de planificaci´on de recursos de la empresa con el nivel de producci´on y el nivel de campo [22]. Los objetivos de Profinet son [25]:

Ser un est´andar abierto para la automatizaci´on basado en Ethernet industrial.

Que los componentes de Ethernet industrial y est´andar Ethernet puedan utilizarse. conjuntamente, aunque los equipos del primer sean m´as robustos y, por consiguiente, m´as apropiados para el entorno industrial (temperatura, seguridad de funcionamiento, etc.).

Usar los est´andares TCP/IP y de tecnolog´ıas de la informaci´on.

1.2. PROTOCOLOS INDUSTRIALES 9

Integrar de forma directa sistemas con bus de campo.

Profinet especifica las funciones para la realizaci´on de una soluci´on total de automatizaci´on desde la instalaci´on de la red hasta el diagnostico basado en la web. Gracias a su estructura modular, puede ampliarse f´acilmente con funciones futuras. De esta manera, se pueden deducir las siguientes ventajas [25]:

Flexibilidad gracias al empleo de Ethernet.

Ahorro de ingenier´ıa y puesta en marcha gracias a la modularizaci´on.

Protecci´on de la inversi´on para equipos y aplicaciones Profibus.

M´as r´apido que los actuales buses especiales en el ´ambito de control.

Amplio abanico de productos disponibles en el mercado.

El est´andar ISA / SP50

El modelo OSI no propone una arquitectura de redes universal y ciertos problemas que son primordiales para los buses de campo no est´an completados por este est´andar. Por ejemplo, los fabricantes de buses de campo no previeron la interconexi´on con otros buses diferentes, quedando las capas de la 3 a la 6, vac´ıas. Por tanto, para interconectar dos buses de campos diferentes hay que utilizar un convertidor de protocolos (gateway) [6].

Para complementar al paquete de protocolos propuesto por el Modelo OSI, la Sociedad para Instrumentaci´on, sistemas y automatizaci´on, ISA, propone una serie de complementos o mejoras bajo la denominaci´on ISA-SP50, “Compatibilidad de Se˜nal en Instrumentos El´ectricos”. Pretende definir una interfaz com´un entre componentes de medida electr´onicos y/o sistemas de control, y el objetivo es la armonizaci´on del sistema del est´andar de bus de campo IEC61158 [6].

Trata de desarrollar las normas necesarias para definir las caracter´ısticas que deben cumplir las se˜nales (anal´ogicas o digitales) usadas en medidas de proceso y control, y transmitir la informaci´on entre subsistemas o elementos separados de sistemas. Las modalidades de alta densidad de datos (Data Highway ) y las utilizan divisi´on de tiempo (ISA-SP72, T´ecnica de transmisi´on de datos entre computadoras) quedan excluidas [6].

ANSI/ISA-50.1-1982 (Revisado: 1992) “Compatibilidad de se˜nales Anal´ogicas para Instrumentos de Proceso Indus-trial”, es uno de los est´andares m´as difundidos en la automatizaci´on industrial. Especifica la transmisi´on de corriente, 4-20mA, para instrumentaci´on y se˜nales de control. La t´ecnica es cambiar a la transmisi´on digital en bus de campo [6]. Como complemento al modelo propuesto por OSI, el est´andar ISA/SP50 propone dos capas m´as como se muestra en la Figura 1.4 [6].

[image:22.612.265.357.528.673.2]Capa de usuario: Se ocupar´a del control global distribuido de las aplicaciones mediante la aplicaci´on de los mo-delos contenidos dentro de bloques de funci´on, y de gesti´on de buses de datos distribuidas para facilitar el control y adquisici´on de datos.

Capa de supervisi´on: Definir´a las funciones de monitorizaci´on, parametrizaci´on, configuraci´on de dispositivos, etc., (gesti´on de redes y sistemas).

De esta manera, todos los protocolos desarrollados por los organismos de normalizaci´on, tienen por objetivo determinar la manera en que se lleva a cabo la comunicaci´on entre dos o m´as sistemas, siendo la tarea primaria de un sistema de comunicaci´on, el proporcionar el intercambio de datos necesarios para llevar a cabo un proceso.

1.3.

Comunicaci´

on de datos en la industria

Hoy en d´ıa, las comunicaciones industriales adquieren una gran importancia ya que la transferencia de datos entre diferentes sistemas y procesos suponen uno de los pilares fundamentales para que esta se encuentre en un nivel de compe-titividad como la exigida en los procesos productivos actuales [38].

Las tres principales caracter´ısticas que determinan la aplicaci´on de las diferentes redes de comunicaci´on, son [38]:

Volumen de datos: Cantidad de datos que viajan por la red en cada env´ıo.

Velocidad de transmisi´on: Velocidad a la que viajan los datos por la red.

Velocidad de respuesta: Velocidad que hay entre el momento de dar la orden y la respuesta del dispositivo.

Existen diferentes niveles de redes de comunicaci´on de datos que cumplan en cada caso con las exigencias fundamentales solicitadas. De ah´ı nace lo que se conoce como pir´amide de las comunicaciones ilustrada en la Figura 1.5. Est´a pir´amide, reconocida por todos los fabricantes de dispositivos de redes de datos, est´a formada por cuatro niveles que son [38]:

Oficina: Formada b´asicamente por computadoras tanto a nivel oficina como de ingenier´ıa.

Planta: Son computadoras con funciones espec´ıficas para el control de proceso.

C´elula:Son todos los componentes inteligentes que intervienen directamente en el proceso.

1.3. COMUNICACI ´ON DE DATOS EN LA INDUSTRIA 11

Figura 1.5: Pir´amide de las comunicaciones [38].

1.3.1.

Transmisi´

on de datos

Los sistemas de transmisi´on de datos son imprescindibles en redes cuyos enlaces exceden los 20 metros. Las redes pueden ser sencillas, como una computadora enlazada a un dispositivo perif´erico (por ejemplo, una impresora), pasando por la conexi´on de punto a punto de larga distancia que se satisface con la utilizaci´on de m´odems, o redes ligeramente m´as complejas que conectan varias terminales de c´omputo de edificios lejanos con la computadora principal (anfitriona) de un centro especializado de datos; o una red de ´area local que se emplea en una empresa para interconectar varios dispositivos de c´omputo como: impresoras, dispositivos de almacenamiento de datos (por ejemplo servidores de archivos), etc. Las redes m´as complejas pueden interconectar las diferentes computadoras grandes de los principales centros financieros del mundo y suministrar a los comerciantes informaci´on del mercado de ´ultimo momento, a trav´es de miles de terminales remotas. El camino para el intercambio de datos entre computadoras puede tomar varias formas, entre ellas [38]:

Pares de hilos.

Cables.

Microondas.

Cable coaxial.

Comunicaci´on v´ıa satelite.

Fibra ´optica.

Gu´ıa de ondas.

Tecnolog´ıa inal´ambrica.

Etc.

1.4.

Tecnolog´ıa inal´

ambrica en la industria

En muchos sitios industriales, sensores y actuadores est´an conectados a un equipo intermedio a trav´es de una enorme red de cables que abarcan muchos kil´ometros y elevando los costos de instalaci´on. Hace aproximadamente una d´ecada, los proveedores de la industria han comenzado la implementaci´on de soluciones de sensores y accionamiento inal´ambricos, que son f´aciles de instalar y menos costosos que los equipos al´ambricos. Estas soluciones se basan en peque˜nos dispositi-vos integrados que son capaces de detectar, tomar decisiones, comunicar y calcular. La promesa es que, si las soluciones inal´ambricas han demostrado ser suficientemente fiables, pueden revolucionar las aplicaciones al permitir detecci´on y ac-tuaci´on con costos significativamente bajos [32].

En comparaci´on con los sistemas de control tradicionales cableados, los sistemas inal´ambricos (wireless) tienen un ahorro potencial de costos, facilitando la instalaci´on, proporcionando velocidad y la reconfiguraci´on de la red m´as r´apida y sencilla (f´acil de reemplazar y/o mover de sitio). Los sistemas inal´ambricos son, particularmente, adecuados para la instalaci´on en equipos de movimiento, donde el cableado puede da˜narse f´acilmente o restringir la operaci´on de la m´aquina que se va a supervisar. Adem´as, las tecnolog´ıas inal´ambricas abren la posibilidad de nuevas aplicaciones de automatizaci´on en las que operan con sensores de tecnolog´ıa inal´ambrica; estas aplicaciones van desde la vigilancia militar, aplicaciones sanitarias, control de procesos, etc [32].

El valor de las redes inal´ambricas es cada vez mayor, ya que las organizaciones e industrias necesitan acceso en tiempo real a la informaci´on sobre el medio ambiente de sus plantas, procesos y equipos para evitar la interrupci´on de los mismos. Las soluciones inal´ambricas pueden ofrecer la infraestructura y costos de operaci´on m´as bajos, as´ı como la mejora de la calidad del producto [32].

1.4.1.

Clasificaci´

on de las redes inal´

ambricas

Est´a tecnolog´ıa adem´as de hacer m´as sencilla su instalaci´on, al eliminar todo el tema del cableado, el hecho de utilizar redes inal´ambricas no implica pagar ni tener que registrarse para su uso, puesto que las frecuencias en las que se transmiten son de uso libre, las bandas en las que opera esta tecnolog´ıa son[38]:

433 MHz.

860 MHz.

2.4 GHz.

5 GHz.

24 GHz.

La banda de 2.4 GHZ est´a disponible en todo el mundo, mientras que la de 5 GHz difiere de unos pa´ıses a otros. El empleo de estas bandas no requiere permiso, pero si se usa un ancho de banda distinto de ´estos, es necesario registrarse con las autoridades competentes. Dentro de las redes inal´ambricas, se clasifican de forma est´andar en tres tipos seg´un su alcance [38]:

PAN, Personal Area Network.

LAN, Local Area Network.

1.4. TECNOLOG´IA INAL ´AMBRICA EN LA INDUSTRIA 13

1.4.2.

Ventajas de la tecnolog´ıa inal´

ambrica

La tecnolog´ıa inal´ambrica ofrece diferentes ventajas en relaci´on con los sistemas cableados, las principales son [38]:

Conexi´on sin necesidad de cables.

Mayor movilidad.

Costos de implementaci´on reducidos.

Plazos de implantaci´on: el tiempo en la instalaci´on de una red inal´ambrica no es nada comparable con una instalaci´on cableada; es sencilla y r´apida.

Reducci´on de costos de mantenimiento.

Posibilidades de evoluci´on: Las redes inal´ambricas se han convertido en una alternativa totalmente aplicable en la mayor´ıa de entornos en los que ya no tiene sentido el sistema cableado. Esta tecnolog´ıa ha sido totalmente aceptada por el mercado y es por ello que su evoluci´on est´a garantizada.

Retorno de la inversi´on en tiempo y dinero: en aplicaciones como pueden ser la transmisi´on de datos entre diferentes edificios, la inversi´on extra es pr´acticamente nula, pues tan s´olo se deber´an instalar y configurar los equipos necesarios como si se instalaran en el edificio principal. Por tanto, esto supone un ahorro en el costo de la instalaci´on o de alquiler de l´ıneas.

1.4.3.

Utilizaci´

on de la tecnolog´ıa inal´

ambrica en ambientes industriales

El uso de la tecnolog´ıa inal´ambrica en un entorno industrial difiere en gran medida de las aplicaciones que pueden darse en una oficina, como importantes puntos de inter´es est´an la fiabilidad, seguridad y las condiciones ambientales (temperatura, humedad, etc.) particularmente en aplicaciones al aire libre. Los siguientes criterios tienen una particular importancia para usos en exteriores de redes inal´ambricas [38]:

Alimentaci´on por cable de datos (PoE).

Rango de temperatura (-20o

C hasta +60o

C).

Grado de protecci´on (IP 65).

Protecci´on contra sabotaje (Seguridad est´andar).

Por tanto, se deber´an tener en cuenta ciertos criterios en el momento de instalar una red inal´ambrica seg´un sea para un ambiente industrial o para oficina. A continuaci´on, en el Cuadro 1.1 se presentan estos criterios [38]:

Requerimientos - Industria WLAN 802.11 Requerimientos - Oficina/Consumidor WLAN 802.11

Reserva de un ancho de banda para determinados clientes (p.ej.: PLC).

Acceso garantizado al canal de radio.

Canal de radio en un “medio compartido”, todo el mundo tiene acceso.

Comunicaci´on en ciclos predecibles para un tr´afico de datos determinista.

Tr´afico de radio priorizado, pero no predecible. Monitorizaci´on c´ıclica de la conexi´on inal´ambrica y r´apida

advertencia de proceso.

Corte de la conexi´on inal´ambrica puede ser corregida ma-nualmente.

Operaci´on redundante de redes inal´ambricas en dos bandas de frecuencia separadas de alta disponibilidad.

La disponibilidad tiene poca influencia en el coste total de la propiedad.

Carcasa de metal, conectores y cables resistentes a las vi-braciones.

Bajo costo en carcasa de pl´astico. Grado de protecci´on IP 65, -20o

C, con condensaci´on para las duras condiciones industriales y uso al aire libre.

Posibilidad de operaci´on desde casa y desde la oficina. Sistema de seguridad 802-11i, WPA y VPN. F´acil

instala-ci´on.

Sistema de seguridad “Home”: Precio y f´acil instalaci´on prioritaria.

Certificaci´on industriales: ATEX, EMC, UL, FM. No precisa muchos requerimientos (CE, protecci´on ante pe-ligro de impactos).

Aplicaci´on flexible a trav´es de 18 - 57 VDC, 100 - 240 VAC, Power-over-Ethernet (PoE).

Suministro de alimentaci´on 100 240 V AC.

Instalaci´on r´apida y f´acil recambio en caso de fallo (Cplug). Bajo costo de recambio del dispositivo en caso de fallo. Ethernet, cables de antena, carcasa resistente

qu´ımicamen-te, sin hal´ogenos, sin silicio, con retardo de llama.

[image:27.612.65.550.102.393.2]No precisa certificaciones con muchos requerimientos. Disponible para operaci´on de sistema. Precio de producto m´as importante que precio de sistema.

Cuadro 1.1: Criterios para la instalaci´on de una red Wireless [38].

Lo habitual es que el sistema construido mediante redes inal´ambricas, se encargue de la toma de ciertas decisiones ante determinados comportamiento de la planta, habl´andose entonces de sistemas autom´aticos de control, para ello se requiere la existencia de sensores que detecten el comportamiento de dicha planta y de unas interfaces para adaptar las se˜nales de los sensores a las entradas del sistema de control [26]. Por lo tanto, los sensores tienen la funci´on de detectar y medir alguna variable f´ısica, proporcionando informaci´on al sistema de control [32].

En la actualidad pueden encontrarse diferentes tipos de sensores en un gran n´umero de sistemas y dispositivos electr´oni-cos. Los sensores, transductores y transmisores, son quiz´as las partes m´as importantes de un sistema de control industrial, dando lugar a las redes de sensores inal´ambricos que se usan tanto en los sistemas de control de procesos como en el control de motores y los sistemas de control de movimiento, adem´as se pueden encontrar virtualmente en cada sistema, debido a que proporcionan retroalimentaci´on acerca de lo que el sistema est´a haciendo [15].

1.5.

Redes de sensores inal´

ambricos en entornos industriales

Las redes de sensores inal´ambricos (Wireless Sensor Networks, WSN) han resultado la soluci´on completa para el mo-nitoreo y control en la industria, ya que cuentan con dispositivos sensores que captan las variables de mayor inter´es en los procesos industriales, incluso, con la capacidad de comunicaci´on, son capaces de tomar acciones correctivas en dichos procesos. A continuaci´on, se describe, de forma general, el impacto que tienen las WSN en la correcta operaci´on de los procesos industriales [33].

1.5. REDES DE SENSORES INAL ´AMBRICOS EN ENTORNOS INDUSTRIALES 15

definici´on y aplicaci´on, las WSN son redes autoconfigurables de peque˜nos nodos desplegados en cantidades suficientes de tal manera de interactuar con el ambiente [33].

Al proporcionar comunicaciones inal´ambricas bidireccionales seguras y fiables, las WSN permiten soluciones de auto-matizaci´on y control que no son factibles en sistemas tradicionales para mejorar la producci´on, la eficiencia operativa, la seguridad y otros par´ametros. La utilizaci´on de WSN para aplicaciones industriales es de mucho inter´es en la actualidad, a diferencia de su aplicaci´on en redes administrativas, dado que el entorno industrial es impredecible y agresivo, consideran-do las variaciones en la temperatura, presi´on, humedad, presencia de equipos pesaconsideran-dos , etc., en los procesos industriales [33].

Se han creado aplicaciones WSN para diferentes ´areas incluyendo cuidado de la salud, servicios b´asicos y monitoreo remoto. En el cuidado de la salud, los dispositivos inal´ambricos vuelven menos invasivo el monitoreo a pacientes y posible el cuidado de la salud. Para servicios b´asicos como electricidad, alumbrado p´ublico y dep´ositos de agua, los sensores inal´ambricos ofrecen un m´etodo de bajo costo para un sistema de recolecci´on de datos saludable que ayuden a reducir el uso de energ´ıa y mejor manejo de recursos. El monitoreo remoto cubre un amplio rango de aplicaciones donde los sistemas inal´ambricos pueden complementar sistemas de cable reduciendo costos de cableado y permitiendo nuevos tipos de aplicaciones de medici´on. Aplicaciones de monitoreo remoto incluyen [17]:

Monitoreo ambiental de aire, agua y suelo.

Monitoreo estructural para edificios y puentes.

Monitoreo industrial de m´aquinas.

Monitoreo de procesos.

Seguimiento de activos.

Al hacer uso de las WSN en la industria, implica trabajar con sensores, los cuales en conjunto con otros dispositivos constituyen instrumentos de medici´on, que ayudan a la observaci´on, adquisici´on y registro de informaci´on de fen´omenos en diferentes procesos. En este sentido, los instrumentos de medici´on no son sistemas ideales sino reales, por lo que se deben tomar en cuenta una serie de limitaciones para poder juzgar si las mediciones realizadas se ven afectadas de alguna manera y poder determinar la veracidad de las mismas [33].

1.5.1.

Instrumentaci´

on

Los instrumentos de control empleados en las industrias de proceso como la qu´ımica, petroqu´ımica, alimenticia, me-tal´urgica, energ´etica, textil, papel, etc., tienen su propia terminolog´ıa; los t´erminos empleados definen las caracter´ısticas propias de medida y de control tanto est´aticas como din´amicas de los diversos instrumentos utilizados [5].

Los t´erminos que definen las caracter´ısticas del comportamiento de los instrumentos se describen a continuaci´on:

Campo de medida

El campo de medida es el espectro o conjunto de valores de la variable medida que est´an comprendidos dentro de los l´ımites superior e inferior de la capacidad de medida, de recepci´on o de transmisi´on del instrumento. Viene expresado estableciendo los dos valores extremos. Ejemplo: un instrumento de temperatura de 100 - 300o

C [5].

Otro termino derivado es el de din´amica de medida o rangeabilidad (rangeability), que es el cociente entre el valor de medida superior e inferior de un instrumento. Por ejemplo, una v´alvula de control lineal que regule linealmente el caudal desde el 2 % hasta el 100 % de su carrera tendr´a una rangeabilidad de 100/2 = 50 [5].

Alcance

El alcance es la diferencia algebraica entre los valores superior e inferior del campo de medida del instrumento. En el ejemplo anterior es de 200o

Error

El error de la medida es la desviaci´on que presenta las medidas pr´acticas de una variable de proceso con relaci´on a las medidas te´oricas o ideales, como resultado de las imperfecciones de los aparatos y de las variables par´asitas que afectan al proceso, es decir [5]:

Error = valor le´ıdo en el instrumento - valor ideal de la variable medida

El error absoluto es:

Error absoluto = valor le´ıdo - valor verdadero

El error relativo representa la calidad de la medida y es:

Error relativo = Error absoluto / Error verdadero

Cuando una medici´on se realiza con la participaci´on de varios instrumentos, colocados unos a continuaci´on de otros, el valor final de la medici´on estar´a constituido por errores inherentes a cada uno de los instrumentos. Si el l´ımite del error relativo de cada instrumento es + a, +b, +c, etc., el m´aximo error posible en la medici´on ser´a la suma de los valores anteriores, es decir [5].

+(a+b+c+...)

Ahora bien, como es imposible que todos los instrumentos tengan al mismo tiempo su error m´aximo en todas las circunstancias de la medida, suele tomarse como error total de una medici´on la ra´ız cuadrada de la suma algebraica de los cuadrados de los errores m´aximos de los instrumentos, es decir, la expansi´on [5]:

±√a2+b2+c2+...

Exactitud

La exactitud es la cualidad de un instrumento de medida por la que tiende a dar lecturas pr´oximas al valor verdadero de la magnitud medida. En otras palabras, es el grado de conformidad de un valor indicado a un valor est´andar aceptado o valor ideal, considerando este valor ideal como si fuera el verdadero. El grado de conformidad independiente es la des-viaci´on m´axima entre la curva de calibraci´on de un instrumento y una curva caracter´ıstica especificada, posicionada de tal modo tal que se reduce al m´ınimo dicha desviaci´on m´axima [5].

La exactitud define los l´ımites de los errores cometidos cuando el instrumento se emplea en condiciones normales de servicio durante un per´ıodo de tiempo determinado (normalmente 1 a˜no). La exactitud se da en t´erminos de inexactitud, es decir, un instrumento de temperatura de 0 - 100o

C con temperatura de proceso de 100 o

C y que marca 99.98o

C se aproxima al valor real en 0.02o

C, es decir tiene una inexactitud de 0.02o

C [5].

Con ello, se pretende tener un margen de seguridad para compensar los efectos de las diferencias de apreciaci´on de las personas que efect´uan la calibraci´on, las diferentes exactitudes de los instrumentos de medida utilizados, las posibles alteraciones debido al desplazamiento del instrumento de un punto a otro, los efectos ambientales y de envejecimiento, etc [5].

Precisi´on

La precisi´on es la cualidad de un instrumento por la que tiende a dar lecturas muy pr´oximas unas a otra, es decir es el grado de dispersi´on de las mismas. Un instrumento puede tener una pobre exactitud, pero una gran precisi´on [5].

1.5. REDES DE SENSORES INAL ´AMBRICOS EN ENTORNOS INDUSTRIALES 17

En este sentido, hoy en d´ıa el control en la industria tiende a ser m´as complejo, es por ello que la implementaci´on de las tecnolog´ıas, tanto del control, sensores y las redes de comunicaci´on inal´ambrica, han sido fundamentales para facilitar y hacer m´as eficientes los procesos industriales. El uso de las WSN aplica las tecnolog´ıas mencionadas, por esto se puede decir que es un sistema muy completo que da soluci´on a una amplia gama de aplicaciones, tanto en la industria, la medi-cina, en medici´on de variables ambientales, etc [5].

Un importante n´umero de empresas alrededor del mundo tienen islas automatizadas (c´elulas de trabajo sin comuni-caci´on entre s´ı), siendo en estos casos las redes y los protocolos de comunicaci´on industrial indispensables para realizar un enlace entre distintas etapas que conforman el proceso. As´ı, con su aplicaci´on, convierten a los sistemas de control en grupos con una mayor calidad en la conducci´on del proceso y el diagnostico, permitiendo mayor precisi´on y autonom´ıa [5].

Cap´ıtulo 2

M´

aquina de abrasi´

on seca

En el presente cap´ıtulo se introduce de forma general a la ciencia y tecnolog´ıa que estudia la superficies que se encuentran en constante rozamiento, as´ı mismo se describe la estructura de la m´aquina de abrasi´on seca, mencionando la operaci´on y el procedimiento que se lleva a cabo para la ejecuci´on de las pruebas.

2.1.

Tribolog´ıa

La palabra tribolog´ıa, deriva del t´ermino griego tribos que significarozamiento y se define como la ciencia y tecno-log´ıa que trata de la interacci´on de superficies con movimiento relativo. Es una de las ramas m´as importantes, ya que es sin´onimo de vida ´util, fiabilidad y disminuci´on de gasto energ´etico, puesto que estudia tres ´areas de inter´es, la fricci´on, el desgaste y la lubricaci´on, que a continuaci´on se describen [21].

2.1.1.

Fricci´

on

La fricci´on se define como la resistencia al movimiento relativo entre dos cuerpos que se tocan, sometidos a una carga normal (perpendicular). La fricci´on desempe˜na un papel importante en los procesos de conformado de metales y de ma-nufactura, porque siempre existen movimientos relativos y fuerzas en las herramientas, dados y piezas [24].

La fricci´on disipa energ´ıa y en consecuencia genera calor, que puede tener efectos negativos sobre una operaci´on. Adem´as, como la fricci´on impide el movimiento libre en las interfaces, puede afectar mucho el flujo y la deformaci´on de los materiales en los procesos de conformado de metales. Por otra parte, no siempre es indeseable la fricci´on; por ejem-plo, si no la hubiera, ser´ıa imposible laminar metales, sujetar piezas en m´aquinas o sostener las brocas en los broqueros [24].

2.1.2.

Desgaste

El desgaste se define como la p´erdida o remoci´on progresiva de material de una superficie. El desgaste tiene gran importancia tecnol´ogica y econ´omica, porque cambia las formas de las herramientas y piezas, en consecuencia afecta el tama˜no y calidad de las partes. Aunque el desgaste por lo general, altera la topograf´ıa de la superficie de las piezas y puede ocasionar graves da˜nos, tambi´en puede ocasionar un efecto ben´efico. El periodo de asentamiento de diversas m´aquinas y motores produce esta clase de desgaste, al quitar asperezas. As´ı, bajo condiciones controladas, se puede considerar que el desgaste es un proceso de alisamiento o pulido. Existen tres tipos de desgaste que son desgaste abrasivo, desgaste por corrosi´on y desgaste por fatiga [24].

Desgaste abrasivo

El desgaste abrasivo se produce porque una superficie dura y ´aspera se desliza sobre otra superficie. Este tipo de desgaste desprende part´ıculas formando microesquirlas o astillas y produce as´ı ranuras o rayaduras en la superficie m´as

2.1. TRIBOLOG´IA 19

suave. La resistencia al desgaste abrasivo de los metales puros y los cer´amicos es directamente proporcional a su dureza. As´ı, se puede reducir el desgaste aumentando la dureza de los materiales, por lo general con tratamiento t´ermico, o reduciendo la carga normal [24].

Desgaste por corrosi´on

El desgaste por corrosi´on, llamado tambi´en desgaste qu´ımico o desgaste por oxidaci´on, se produce por reacciones qu´ımicas o electroqu´ımicas entre las superficies y el ambiente [24].

Desgaste por fatiga

El desgaste por fatiga, llamado tambi´en fatiga superficial o desgaste por fractura superficial se produce cuando la superficie de un material se somete a cargas c´ıclicas; un ejemplo de este fen´omeno es el contacto de rodadura en los rodamientos. Las part´ıculas de desgaste se suelen formar por descascaramiento o por picadura [24].

2.1.3.

Lubricaci´

on

La lubricaci´on es la forma m´as efectiva para reducir la fricci´on y el desgaste, y los lubricantes se usan ampliamente en el trabajo de metales y otros procesos de manufactura. Pueden distinguirse cuatro tipos de lubricaci´on, los cuales se ilustran en la Figura 2.1: a) lubricaci´on por pel´ıcula fluida, b) lubricaci´on de l´ımites, c) lubricaci´on s´olida y d) fricci´on seca. Lafricci´on seca es el caso de no lubricaci´on; las superficies interact´uan directamente una con otra. La fricci´on y el desgaste son los m´as severos en el cuarto caso [29].

[image:32.612.137.473.387.597.2]Tipos de lubricaci´on

Figura 2.1: Tipos de lubricaci´on [29].

Lubricaci´on por pel´ıcula fluida

para describirlo [29].

Si la velocidad de la superficie o la velocidad del fluido son demasiado bajas, entonces la acci´on hidrodin´amica se deteriora. El resultado es unalubricaci´on de pel´ıcula delgadaque implica una reducci´on de la brecha y contactos ocasionales entre las asperezas altas de las dos superficies. Conforme las condiciones se vuelven m´as severas, los contactos entre las superficies aumentan, resultando unalubricaci´on de pel´ıculas mixtas. Esto ocurre cuando una fracci´on significativa de la fuerza normal es soportada por las superficies en contacto, el resultado es una mezcla de lubricaci´on hidrodin´amica y fricci´on de metal con metal, la fricci´on y el desgaste se incrementan en este caso [29].

Lubricaci´on de l´ımites

Esta forma de lubricaci´on se caracteriza por la presencia de capas limitantes que se forman en las superficies opuestas para soportar la fuerza normal y prevenir el contacto entre los metales. La situaci´on se ilustra en la Figura 2.1 (b). Las capas limitantes consisten en pel´ıculas delgadas adheridas que se crean mediante la adsorci´on (proceso de enriquecimiento de uno o m´as componentes en una capa interfacial, retenidos superficialmente por otra sustancia debido a la acci´on de fuerzas superficiales [20]) de una o varias clases de lubricantes [29].

Lalubricaci´on a presi´on extrema ´esta relacionada estrechamente con la lubricaci´on de l´ımites. Como se podr´ıa sospe-char, las capas limitantes formadas por los lubricantes tradicionales no prevalecen bajo altas temperaturas y presiones, por lo que, para solucionar este problema, fueron desarrollados los lubricantes de extrema presi´on (EP) [29].

Lubricaci´on s´olida

Implica el uso de un material s´olido para reducir la fricci´on y desgaste entre dos superficies en movimiento relativo y podr´ıa considerarse como un caso especial de fricci´on seca. Algunos de los lubricantes s´olidos com´unes son el gr´afito, el disulfuro de molibdeno y el tefl´on. La funci´on de lubricante s´olido consiste en separar las superficies movibles con una interfaz de bajo coeficiente de fricci´on y baja resistencia al corte, con estas caracter´ısticas se reduce el desgaste de las superficies en contacto. El rango de aplicaciones de los lubricantes s´olidos incluye altas temperaturas y presiones en ambientes qu´ımicamente reactivos y otras situaciones donde los lubricantes l´ıquidos no son efectivos. Los s´olidos algunas veces se hacen l´ıquidos a altas temperaturas en las que funcionan durante la aplicaci´on [29].

2.2. CATEGOR´IAS DE LAS PRUEBAS TRIBOL ´OGICAS 21

[image:34.612.155.461.114.399.2]2.2.

Categor´ıas de las pruebas tribol´

ogicas

Figura 2.2: Categor´ıas de las pruebas tribol´ogicas [1].

Las pruebas tribol´ogicas pueden ser agrupadas en seis categor´ıas. Dependiendo de la estructura y funci´on de la ma-quinaria, sistema, componente o esp´ecimen a ser estudiado, as´ı como de la condici´on operativa. La Figura 2.2 ilustra las categor´ıas, y los tipos de prueba que son llevados a cabo en cada una de ellas [1].

Cada categor´ıa presenta condiciones operativas distintas, por lo tanto difieren en alcance y sus resultados no podr´an ser extrapolados f´acilmente a alguna categor´ıa superior. De esta manera, las pruebas de la categor´ıa I representa un desempe˜no real del objeto en estudio, realizarlas requiere en alguno de los casos de generar las condiciones a las que estar´a desempe˜n´andose el equipo [1]. En lo que respecta a pruebas de banco se encuentran las categor´ıas que involu-cran el estudio tribol´ogico de m´aquinas, sistemas y componentes. En la categor´ıa II las pruebas se llevan bajo algunas simplificaciones del medio o variables operativas, en las cuales condiciones como temperatura y vibraciones entre otras son sustancialmente diferentes a las llevadas en las pruebas de campo. En las pruebas de subsistemas (categor´ıa III) las interacciones de diferentes partes del sistema son reducidas [1].

Tanto las pruebas de componentes (categor´ıa IV) como las pruebas de modelos o componente simple (categor´ıa V) son llevadas bajo condiciones de operaci´on m´as estrechas. Es com´un encontrar compa˜n´ıas con bancos de prueba vers´atiles, donde pueden llevar a cabo pruebas tribol´ogicas para toda la m´aquina, alg´un sistema o componentes. Una de las ventajas de estas categor´ıas es que son capaces de reproducir las condiciones de uso dentro de sus limitaciones y concentrar en una secuencia breve de tiempo la mayor cantidad de da˜no. Dentro de los ensayos que puede realizar se encuentran durabilidad, fatiga, an´alisis estructural, cinem´atica y din´amica, ac´ustica y vibraciones [1].

![Figura 1.3: Sistema de control distribuido [38].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/17.612.115.494.140.417/figura-sistema-de-control-distribuido.webp)

![Figura 1.4 [6].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/22.612.265.357.528.673/figura.webp)

![Cuadro 1.1: Criterios para la instalaci´on de una red Wireless [38].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/27.612.65.550.102.393/cuadro-criterios-instalaci-on-red-wireless.webp)

![Figura 2.1: Tipos de lubricaci´on [29].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/32.612.137.473.387.597/figura-tipos-de-lubricaci-on.webp)

![Figura 2.2: Categor´ıas de las pruebas tribol´ogicas [1].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/34.612.155.461.114.399/figura-categor-ias-de-las-pruebas-tribol-ogicas.webp)

![Figura 2.5: a) Composici´on general de la m´aquina, b) Vista real de la m´aquina [39].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/37.612.120.486.92.296/figura-composici-on-general-aquina-vista-real-aquina.webp)

![Figura 3.4: Aparatos con tecnolog´ıa Bluetooth [35].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/44.612.141.458.118.333/figura-aparatos-con-tecnolog-ia-bluetooth.webp)

![Figura 3.6: Modelo OSI y arquitectura de ZigBee [9].](https://thumb-us.123doks.com/thumbv2/123dok_es/4992774.76721/47.612.118.511.310.531/figura-modelo-osi-arquitectura-zigbee.webp)