UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA INDUSTRIAL

“APLICACIÓN DE LA MEJORA CONTINUA EN EL ÁREA

DE ALMACÉN DE PRODUCTOS CONGELADOS EN LA

EMPRESA AGROINDUSTRIAL CAMPOSOL S.A”

FUNCIÓN DE TRABAJO PROFESIONAL

INFORME REALIZADO PARA OPTAR EL TÍTULO DE:

INGENIERO INDUSTRIAL

AUTORES : BR. CHÁVEZ FERNÁNDEZ, EDGAR FREDY

TRUJILLO – PERÚ

DEDICATORIA

A Dios, por todo lo que me ha dado

sobre todo por guiar mi camino

y hacer firme mis pasos para salir adelante

A mi Madre Neyda y mi Padre

Agustín, a quienes le debo la vida, mi profesión y mis logros; por todo el amor y atenciones que siempre me brindaron.

A mis Abuelas Rosa y Rosario a quienes

las llevo siempre en mi corazón y velan por mí desde el cielo.

A mis Hermanos Rosa, Cesar y

Mónica, por lo que representan para mí y por ser parte importante de una hermosa Familia.

A mi tio Luzgardo por su cariño,

consejos y apoyo constante.

A mis grandes amigos Carlos Romero y Richard Carranza, por su apoyo incansable y su gran y sincera amistad.

A mi novia Gipsi, por todo su amor, amistad

AGRADECIMIENTO

Mi más sincero agradecimiento al Ing. Johnny León, jefe del almacén de

productos congelados de la empresa Camposol S.A, por su apoyo para el

desarrollo del presente trabajo.

A los docentes que formaron parte de mi jurado, por su orientación durante el

desarrollo del presente informe.

A todos los docentes de la Escuela Académica Profesional de Ingeniería

Industrial por todos los conocimientos impartidos durante nuestra carrera

PRESENTACIÓN

Señores Miembros del Jurado.

De conformidad con lo estipulado por el Reglamento de Grados y Títulos de la

Escuela Profesional de Ingeniería Industrial de la Universidad Nacional de

Trujillo, someto a vuestra consideración el presente informe de función de

trabajo profesional titulado:

“APLICACIÓN DE LA MEJORA CONTINUA EN EL ÁREA DE ALMACÉN DE

PRODUCTOS CONGELADOS EN LA EMPRESA AGROINDUSTRIAL

CAMPOSOL S.A”

Con la finalidad de obtener el Título de Ingeniero Industrial.

El presente informe constituye parte de la experiencia profesional obtenida en

el desempeño de mis funciones como Asistente de Almacén de Productos

Congelados en la Empresa Agroindustrial Camposol S.A.

Es mi deseo que el presente trabajo colme sus expectativas y sea relevante

para la empresa. Espero así mismo, pudieran comprender y disculpar cualquier

limitación o error presentado en el desarrollo del mismo.

Trujillo, 09 de Noviembre de 2016.

Record Laboral

Asistente de Almacén de Fundo Mar Verde Empresa Agroindustrial

Camposol S.A. Perú. Abril 2016 hasta Septiembre 2016.

Supervisor de Almacenes - Zona Piura Empresa Agroindustrial

Camposol S.A. Perú. Julio 2014 a Marzo 2016

Asistente de Almacén de Productos Congelados Empresa

Agroindustrial Camposol S.A. Perú. Enero 2013 hasta Junio 2014.

Asistente de Almacén de Repuestos y Suministros Empresa

Agroindustrial Camposol S.A. Perú. Septiembre 2011 hasta Diciembre

Memoria Descriptiva de Actividad Profesional

Asistente de Almacén de Fundo Mar verde

Mantener actualizada la información en el sistema SAP correspondiente a la

recepción, el almacenamiento y despacho de materiales adquiridos para el

fundo Mar Verde.

Funciones Específicas:

Realizar el registro de la información en el sistema SAP.

Elaborar el programa de labores del personal y solución de problemas

que se susciten entre ellos.

Supervisar el uso correcto de los EPP´S del personal de almacenes y

fertiductos, además de coordinar con el área de SYSO la

implementación de lugares seguros, para el almacenamiento de

productos químicos y sus señalizaciones respectivas.

Coordinar con el área de calidad la realización de pruebas de las

mezclas realizadas en los fertiductos.

Apoyar en los inventarios cíclicos y generales.

Supervisor de almacenes – Zona Piura

Mantener actualizada la información dentro del sistema SAP, además de

supervisar la recepción, almacenamiento y despacho de los materiales de

embalajes, repuestos y suministros en las plantas Nor Agro, Empafrut y

maquilas de acuerdo a las normas establecidas.

Funciones Específicas:

Coordinar con el área de transportes el traslado de materiales, a las

Mapear y elaborar el layout de materiales de embalajes utilizados en las

campañas realizadas por la empresa.

Supervisar el registro de la información en línea en el sistema SAP.

Supervisar que los procesos de recepción, almacenamiento y despacho

de materiales se realicen de manera eficiente y de acuerdo a los

lineamientos establecidos por la empresa.

Organizar los inventarios cíclicos, mensuales y anuales.

Participar en las distintas auditorías internas y externas.

Velar por la seguridad y la salud ocupacional del personal de los

almacenes.

Elaborar reportes de stock requeridos por la jefatura.

Elaborar cuadros de requerimiento de compra de materiales para su

almacenamiento.

Asistente de Almacén de Productos Congelados

Mantener actualizada la información dentro del sistema SAP y supervisión de

los procesos de recepción, almacenamiento y despacho de los productos

congelados de acuerdo a las normas establecidas.

Funciones Específicas:

Elaborar el resumen de ingreso de productos provenientes de

producción del día anterior, verificando lo ingresado por el digitador.

Reportar el stock actualizado de productos congelados a las áreas de

Producción, administración y comercial en coordinación con el jefe

inmediato.

Actualizar los reportes de productos observados y de desmedro, en el

Registrar en el SAP las guías de remisión emitidas por expediciones

para llevar un buen control de los productos.

Gestionar el despacho de producto para las ventas internas y/o

nacionales y registrarlo en el sistema SAP, verificando que cumpla con

las especificaciones y normas técnicas establecidas por la empresa.

Generar la boleta de salida para los productos observados y coordinar

con el área de Aseguramiento de la calidad para el muestreo respectivo.

Co líder en la aplicación de mejora continua “aplicación de la

metodología de los 07 pasos” en el almacén de productos congelados.

Asistente de Almacén de Repuestos y Suministros

Mantener actualizada la información dentro del sistema SAP, correspondiente a

la recepción, almacenamiento y despacho de los materiales adquiridos para la

Planta Chao.

Funciones Específicas:

Realizar el registro de la información en el sistema SAP.

Elaborar el programa de labores del personal y solución de problemas

que se susciten entre ellos.

Supervisar que los procesos de recepción, almacenamiento y despacho

de materiales se realicen de manera eficiente y manteniendo los

lineamientos de la empresa.

RESUMEN

La empresa Camposol S.A. es una empresa agroindustrial líder en el Perú. Las

líneas de productos de Camposol incluyen: Espárragos (verdes y blancos),

Pimiento Piquillo, Paltas, Mangos, Uvas, Mandarinas, Arándanos, entre otros,

las cuales son frescas, congeladas o en conserva y se exportan a los

mercados mundiales.

El presente informe tiene como principal objetivo elaborar el plan de mejora

continua a utilizar para abordar los problemas más críticos que se presentan en

el almacén de productos congelados.

La primera parte de este trabajo corresponde a una descripción del record

laboral, seguido de una mención descriptiva de la actividad laboral

desarrollada en la empresa, como tercera y última parte se presenta la función

de trabajo profesional denominado: "APLICACIÓN DE LA MEJORA

CONTINUA EN EL ÁREA DE ALMACÉN DE PRODUCTOS CONGELADOS

EN LA EMPRESA AGROINDUSTRIAL CAMPOSOL S.A”, basada en la

Aplicación de la Metodología de los Siete Pasos en el área de almacén de

Productos Congelados.

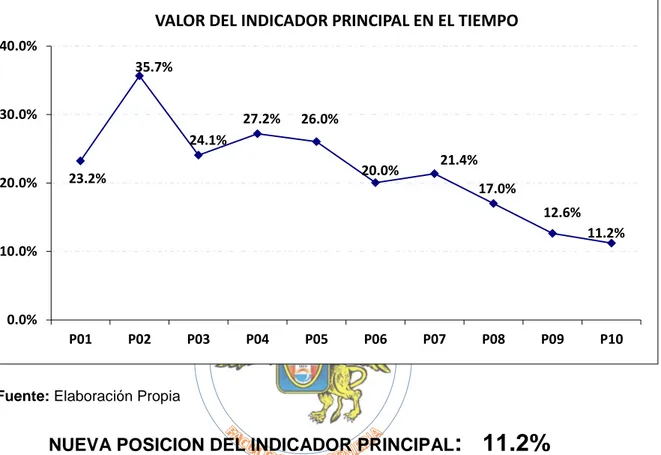

Este trabajo se inició con la Selección de los Problemas que aquejaban al área,

determinando como problema principal: “el elevado % de horas en el despacho de Productos Congelados”, luego de ello se determinó el indicador principal

como: “el % exceso de tiempo en el despacho”, se analizó su comportamiento las

causas en su raíz, se trazó la meta a alcanzar la cual fue reducir este indicador

de 35.2% a 11.2 %, finalmente se programaron las soluciones verificándose

el cumplimiento de estas, incorporando al control del área las nuevas mejoras

ÍNDICE

Pág.

DEDICATORIA……….……...i

PRESENTACIÓN………...ii

AGRADECIMIENTO………..………...iii

RECORD LABORAL………..………...iv

MEMORIA DESCRIPTIVA………....………....v

RESUMEN………...viii

INFORME DE FUNCIÓN DE TRABAJO PROFESIONAL CAPÍTULO I: INTRODUCCIÓN………...………...1

1.1. Realidad Problemática y Antecedentes…..………...1

1.1.1 Realidad Problemática………....………...2

1.1.2 Antecedentes………...3

1.2. Justificación del Estudio...………...…………...5

1.3. Problema………...6

1.4. Hipótesis………...6

1.5. Objetivos del Estudio………....………...7

1.5.1 Objetivo General. ………...7

1.5.2 Objetivos Específicos. ………...7

CAPÍTULO II: MARCO TEÓRICO ………...8

2.2 Marco Conceptual………...20

CAPÍTULO III: DESARROLLO DEL TRABAJO DE FUNCIÓN

PROFESIONAL………...…………...23

CAPÍTULO IV: APLICACIÓN DE LA METODOLOGÍA DE LOS 07

PASOS...43

CAPÍTULO V: CONCLUSIONES……….………..75

CAPÍTULO VI: RECOMEDACIONES………...…………...77

CAPÍTULO VII: SUGERENCIAS PARA LA FORMACIÓN DE INGENIEROS

INDUSTRIALES……….………....…79

CAPÍTULO VIII: REFERENCIAS BIBLIOGRAFICAS...81

CAPÍTULO I

1.1 REALIDAD DE PROBLEMÁTICA Y ANTECEDENTES

1.1.1 Realidad problemática

En la actualidad el éxito de las empresas radica en poseer estándares

de calidad altos en sus productos, por tanto, el control total de la calidad

es una filosofía que debe ser aplicada a todos los niveles jerárquicos en

una organización, y ésta implica un proceso de mejoramiento continuo

que no tiene final. Dicho proceso permite visualizar un horizonte más

amplio, donde se buscará siempre la excelencia y la innovación que

permitirá a las empresas ser más competitivas, disminuir costos,

orientando a satisfacer las necesidades y expectativas de los clientes.

En Los últimos años la empresa Camposol SA aumentó sus

exportaciones y por ende incrementó su producción, lo cual lleva a un

mayor movimiento de productos congelados dentro de los almacenes

(cámaras de congelado).

Este incremento de movimientos en los almacenes ha generado

demoras en el abastecimiento al área de expediciones y que en algunas

ocasiones no se respetó el FIFO debido a un inadecuado orden al

momento de almacenar y despachar los productos, conllevando un

mayor tiempo de permanencia del personal en las cámaras de

congelado.

Esto está generando costos de mano de obra ocioso cada vez que se

tiene una parada de línea en el área de expediciones por falta de

abastecimiento de producto congelado, a la vez genera costos

innecesarios de traslados de éstos productos al momento del

Debido al nivel de importancia se realizó una evaluación para determinar

aquellos factores que afectan actualmente la operación de los

almacenes de Camposol S.A. para poder determinar la manera

adecuada de darles solución.

1.1.2 Antecedentes

El Mejoramiento Continuo ha sido un pilar fundamental para el desarrollo

y evolución de lo que ahora se conoce como Calidad Total, cuyo origen

se podría ubicar en el enfoque de Walter Andrew Shewhart acerca de

que el mejoramiento continuo se orientaba hacia la reducción constante

de la variabilidad de los procesos , ya que se consideraba a este factor

como el principal causante de los problemas relacionados con la falta de

calidad en aquellos tiempos en que la estandarización comenzaba a ser

la plataforma para el despegue de la industria.

Esta idea como ya se sabe, fue reforzada después por Deming y todos

aquellos que han aplicado un enfoque estadístico para el control de la

calidad, sin embargo, poco a poco creció la importancia de mejorar otros

procesos (no solamente los productivos), para poder ofrecer un producto

y servicio que satisficiera necesidades y expectativas del cliente, así es

como Joseph M. Juran (1995), desde principios de los años 50, ha

impulsado el “mejoramiento proyecto a proyecto” en su secuencia

A continuación, se muestran investigaciones realizadas por bachilleres

de ingeniería industrial de la Universidad nacional de Trujillo,

relacionadas a la mejora continua, mostrando resultados favorables:

“APLICACIÓN DE LA METODOLOGÍA DEL MEJORAMIENTO

CONTINUO EN LOS PROCESOS COMERCIALES DE LA UNIDAD DE

NEGOCIOS LA LIBERTAD NORTE – HIDRANDINA S.A.”, 2003.

LINARES ALVARADO, Fidel Ernesto

MATOS CARRASCO, José Luis

Este estudio permitió reducir el Número de Reclamos en un 78% (de 44

a 12 reclamos).

“MEJORAMIENTO CONTINUO DE PROCESOS EN LA EMPRESA DHI

INTERNACIONAL S.R.L. SUCURSAL TRUJILLO”

RUIZ ROJAS, Leyla Angélica

TUESTA SANTILLAN, Liliana

Lograron reducir el tiempo sobre lo establecido por el cliente (min/día) en

“APLICACIÓN DE LA METODOLOGÍA DEL MEJORAMIENTO

CONTINUO Y SU IMPACTO EN LA PRODUCTIVIDAD EN EL ÁREA

DE EMPAQUE AL VACÍO DE LA EMPRESA PRODUCTOS RAZZETO

& NESTOROVIC S.A.C.”,2005.

CARRASCAL QUIROZ, Julio Arnaldo.

MEDINA VELASQUEZ, Cristina Patricia.

Este estudio permitió reducir las Perdidas en Mermas en S/. 17 087,91 lo

que representa el 93.5% del cumplimiento de la meta

1.2 JUSTIFICACIÓN DEL ESTUDIO

1.2.1 Justificación Práctica

Mediante la aplicación del Mejoramiento Continuo para incrementar la

productividad en el área de Almacén de Productos Congelados, se

logrará tener un mejor control de las existencias, aumentar el nivel de

abastecimiento al área de expediciones, evidenciado en la mejora de los

tiempos de respuesta.

1.2.2 Justificación Social

Todas las mejoras que se logren con la implementación de la mejora

continua, permitirán a Camposol S.A. ser más competitivo y lograr una

mayor sostenibilidad en el tiempo, con lo cual se verán beneficiadas las

personas del sector de La Libertad, con trabajo y otros beneficios con los

que ya cuentan como: Centro de cuidado de menores “Wawawasi”, una

1.2.3 Justificación Económica

Disminuir los costos originados por la demora en el despacho de

productos congelados al área de expediciones, lograr la optimización en

los procesos del ciclo de almacenamiento (recepción, almacenamiento,

traslado, despacho), establecer sistemas de despacho de productos

eficientes que permitan respetar el orden FIFO.

1.4.4 Justificación Metodológica

Esta metodología podrá ser replicada en los diversos almacenes de la

empresa, como son; Almacén de Repuestos y Suministros, Productos

Terminados y Embalajes e Insumos.

1.3 ENUNCIADO DEL PROBLEMA

¿Cómo la aplicación de la Mejora Continua incrementa la productividad

del Área de Almacén de Productos Congelados de la empresa Camposol

S.A.?

1.4 HIPÓTESIS

Si aplicamos la Mejora Continua ¿Se incrementará significativamente la

productividad del área de Almacén de Productos Congelados de

1.5 OBJETIVOS DEL ESTUDIO

1.5.1 Objetivo General

Elaborar un plan de mejora continua para incrementar la

productividad en el almacén de Productos Congelados.

1.5.2 Objetivos Específicos

Identificar los principales problemas que existen en el almacén de

productos congelados de Camposol S.A.

Determinar los niveles de incremento de la productividad, antes y

después de la implementación del plan de mejora continua en el

almacén de productos congelados de Camposol S.A.

Monitorear y controlar las acciones del plan de mejora continua

en el Almacén de Productos Congelados de la empresa

CAMPOSOL S.A.

Evaluar los resultados obtenidos luego de la aplicación del plan

de Mejora Continua en el Almacén de Productos Congelados de

la empresa CAMPOSOL S.A.

Calcular el ahorro de la implementación de los 7 pasos de la

calidad en función de la meta alcanzada de productividad luego

de la aplicación del plan de Mejora Continua en el Almacén de

Productos Congelados de la empresa CAMPOSOL S.A.

CAPITULO II

2.1 MARCO TEÓRICO

Mejoramiento Continuo

El Mejoramiento Continuo es una filosofía de dirección que considera el

reto de la mejora de productos y procesos en un procedimiento sin fin de

pequeños logros. De manera específica, esta filosofía busca mejorar

continuamente la maquinaria, materiales, utilización del personal y

métodos de producción, a través de la aplicación de sugerencias e ideas

de los integrantes de los equipos.

También trasciende a todos los aspectos de la vida, no solo al plano

empresarial, ya que de por sí, los hombres tienen una necesidad de

evolucionar hacia el auto perfeccionamiento. Esta base filosófica hace

que la mejora continua se convierta en una "cultura para ser mejores”.

Definiciones y/o Opiniones de Mejora Continua

James Harrington (1993): Mejorar un proceso, significa cambiarlo para

hacerlo más efectivo, eficiente y adaptable, qué cambiar y cómo cambiar

depende del enfoque específico del empresario y del proceso.

FadiKabboul (1994): Define el Mejoramiento Continuo como una

conversión en el mecanismo viable y accesible al que las empresas de los

países en vías de desarrollo cierren la brecha tecnológica que mantienen

Abell, D. (1994): Mejoramiento Continuo una mera extensión histórica de

uno de los principios de la gerencia científica, establecida por Frederick

Taylor, que afirma que todo método de trabajo es susceptible de ser

mejorado (tomado del Curso de Mejoramiento Continuo dictado por

FadiKbbaul).

Eduardo Deming (1996): Según la óptica de este autor, la administración

de la calidad total requiere de un proceso constante, que será llamado

Mejoramiento Continuo, donde la perfección nunca se logra, pero siempre

se busca.

Importancia del Mejoramiento Continuo

La importancia de esta técnica gerencial radica en que con su aplicación

se puede contribuir a mejorar las debilidades y afianzar las fortalezas de

la organización.

A través del mejoramiento continuo se logra ser más productivos y

competitivos en el mercado al cual pertenece la organización, por otra

parte, las organizaciones deben analizar los procesos utilizados, de

manera tal que si existe algún inconveniente pueda mejorarse o

corregirse; como resultado de la aplicación de esta técnica puede ser que

las organizaciones crezcan dentro del mercado y hasta llegar a ser

líderes.

Ventajas del Mejoramiento Continuo

Calidad mejorada y mayor productividad.

Aumento de la rentabilidad.

Es un enfoque humanista.

Reducción de tiempos y costos de fabricación.

Mejora la flexibilidad.

Mejora el clima organizacional.

Limitaciones del Mejoramiento Continuo

Cuando el mejoramiento continuo se concentra en un área

específica de la organización, se pierde la perspectiva de la

interdependencia que existe entre todos los miembros de la

empresa.

Requiere de un cambio en toda la organización, ya que para obtener

el éxito es necesaria la participación de todos los integrantes de la

organización y a todo nivel.

En vista de que los gerentes en la pequeña y mediana empresa son

muy conservadores, el Mejoramiento Continuo se hace un proceso

muy largo.

Hay que hacer inversiones importantes.

Etapas del Mejoramiento Continuo

La idea básica está centrada en el ciclo de volver a empezar trabajando

en el siguiente problema, o en la mejora adicional de proceso ya

mejorado. Esto es lo que ocurre con el ciclo de Deming PDCA (planificar,

realizar mejoras paso a paso. Las etapas que lo conforman son 4 y se

describen a continuación:

Planear: Actividad que determina que es lo que se debería hacer,

cual es la meta y como se puede alcanzar.

Hacer: Significa transformar los procesos actuales con el fin de

mejorar su desempeño, de acuerdo a lo planeado.

Verificar: Determina el grado de cumplimiento de las actividades

planeadas y metas de desempeño.

Actuar: Significa realizar los ajustes a los nuevos procedimientos y

estandarizarlos, con el fin de garantizar que siempre se apliquen.

La ejecución continuada del Ciclo de Control garantiza el mejoramiento

permanente del desempeño de los procesos de la organización.

7 Pasos del Mejoramiento Continuo

PRIMER PASO: Selección de los Problemas

Este paso tiene como objetivo, identificar y escoger los problemas de calidad y

productividad del departamento o unidad bajo análisis.

Actividades

a. Aclarar los conceptos de calidad y productividad en el grupo.

b. Elaborar el diagrama de caracterización de la Unidad, en términos

generales: clientes, productos y servicios, atributos de los mismos,

c. Definir en qué consiste un problema de calidad y productividad como

desviación de una norma: deber ser, estado deseado, requerido o

exigido.

d. Listar en el grupo los problemas de calidad y productividad en la unidad

de análisis (aplicar tormenta de ideas).

e. Preseleccionar las oportunidades de mejora, aplicando técnica de grupo

nominal.

f. Seleccionar de la lista anterior las oportunidades de mejora a abordar a

través de la aplicación de una matriz de criterios múltiples, de acuerdo

con la opinión del grupo o su superior.

Técnicas a Utilizar: Diagrama de caracterización del sistema, tormenta de

ideas, técnicas de grupo nominal, matriz de selección de problemas.

SEGUNDO PASO: Cuantificación y Subdivisión del Problema

El objetivo de este paso es precisar mejor la definición del problema, su

cuantificación y la posible subdivisión en subproblemas o causas síntomas.

Actividades

a. Establecer indicadores que reflejen el problema.

b. Estratificar y/o subdividir el problema en sus causas – síntomas.

c. Cuantificar el impacto de cada subdivisión.

Técnicas a Utilizar: Indicadores, muestreo, hoja de recolección de datos,

gráficas de corrida, gráfica de Pareto, matriz de selección de causas,

TERCER PASO: Análisis de Causas en sus Raíces Específicas

El objetivo de este paso es identificar y verificar las causas raíces específicas

del problema en cuestión, aquellas cuya eliminación garantizará la no

recurrencia del mismo.

Actividades

a. Para cada subdivisión del problema seleccionado, listar las causas de su

ocurrencia aplicando la tormenta de ideas.

b. Agrupar las causas listadas según su afinidad (dibujar diagrama

causa-efecto).

c. Cuantificar las causas para verificar su impacto y relación con el

problema y jerarquizar y seleccionar las causas raíces más relevantes.

Técnicas a Utilizar: Tormenta de ideas, diagrama causa-efecto, diagrama de

dispersión, diagrama de Pareto, matriz de selección de causas.

CUARTO PASO: Establecimiento del Nivel de Desempeño Exigido

El objetivo de este paso es establecer el nivel de desempeño exigido al sistema

o unidad y las metas a alcanzar sucesivamente.

Actividades

a. Establecer los niveles de desempeño exigidos al sistema a partir de:

según el caso, las expectativas del cliente, los requerimientos de orden

superior (valores, políticas, objetivos de la empresa) fijados por la alta

gerencia y la situación de los competidores.

b. Graduar el logro del nivel de desempeño exigido bajo el supuesto de

precisión en la medida que los dos pasos anteriores hayan tenido mayor

rigurosidad en el análisis.

QUINTO PASO: Diseño y Programación de Soluciones

El objetivo de este paso es identificar y programar las soluciones que incidirán

significativamente en la eliminación de las causas raíces.

Actividades

a. Para cada causa raíz seleccionada deben listarse las posibles soluciones

(tormenta de ideas).

b. Analizar, comparar y seleccionar las soluciones alternativas resultantes de

la TGN, para ello conviene utilizar múltiples criterios como los señalados

arriba: factibilidad, costo, impacto, responsabilidad, facilidad, etc.

c. Programar la implantación de la solución definiendo con detalle las 5W-1H

del plan, es decir: el qué, por qué, cuándo, dónde, quién y cómo,

elaborando el cronograma respectivo.

Técnicas a Utilizar: Tormenta de ideas, técnica de grupo nominal, matriz de

selección de soluciones, 5W-1H, diagramas de Gantt o Pert.

SEXTO PASO: Implantación de Soluciones

Este paso tiene dos objetivos:

- Probar la efectividad de las soluciones.

- Asegurarse que las soluciones sean asimiladas e implementadas

Actividades

Preparar una lista de chequeo. Tomar en cuenta las actividades programadas

en el Diagrama de Gantt y verificar lo programado con lo real. Reajustar las

actividades si es necesario.

SÉPTIMO PASO: Establecimiento de Acciones de Garantía

El objetivo de este paso es asegurar el mantenimiento del nuevo nivel de

desempeño alcanzado.

Actividades

a. Normalización de procedimientos, métodos o prácticas operativas.

b. Entrenamiento y desarrollo del personal en las normas y prácticas

implantadas.

c. Incorporación de los nuevos niveles de desempeño, al proceso de

control de gestión de la unidad.

d. Documentación y difusión de la historia del proceso de mejoramiento.

Herramientas y Técnicas Para el Mejoramiento Continuo de la Calidad

Las herramientas y técnicas para el mejoramiento continuo de la calidad, son

instrumentos que permiten analizar diferentes situaciones. La importancia

radica en que su aplicación puede contribuir a disminuir las debilidades y

potenciar las fortalezas de la organización.

1. LLUVIA DE IDEAS

Es una técnica por la cual un equipo identifica, desarrolla o genera

los miembros del equipo, opinar o sugerir con relación al tema

determinado.

2. DIAGRAMA DE AFINIDAD

El diagrama de afinidad es una herramienta cualitativa que planea

una forma de organizar la información reunida en sesiones de lluvia

de ideas. Ayuda a agrupar aquellos elementos que están relacionados

de forma natural, y como resultado de ello, cada grupo se une

alrededor de un tema o concepto clave.

3. MATRIZ DE SELECCIÓN

Es una herramienta cualitativa que permite seleccionar una opción a

partir de una lista de opciones en base a variables o criterios elegidos.

Un criterio es una pauta o parámetro que permite evaluar y tomar una

decisión colectiva por consenso. Por ejemplo, la importancia, los

costos, la frecuencia.

4. DIAGRAMA CAUSA EFECTO

Es una herramienta verbal que presenta la relación entre un efecto

(problema) y todas posibles causas que lo influyen. Es denominado

Diagrama de Ishikawa o Diagrama de espina de Pescado por su

parecido con el esqueleto del pescado. Organiza ideas de la tormenta

5. HOJA DE VERIFICACIÓN

Es una herramienta cuantitativa que ayuda a recopilar datos en forma

ordenada. Los datos analizados y depurados se convertirán luego en

información. Usa un formato impreso, preparado por anticipado, para

registrar datos. También se le denomina lista de chequeo.

6. DIAGRAMA DE PARETO

Es una herramienta cuantitativa en la cual se combina un gráfico de

barras con un gráfico lineal. Permite visualizar que sólo unas pocas

causas (20%) tienen un efecto significativo (80%) sobre el problema.

7. DIAGRAMA DE ENFRENTAMIENTO DE CAUSAS

Sirve para visualizar el impacto producido sobre el 100% del

problema, el cual obtendrá al atacar cada uno de los estratos

elegidos.

8. PLANEACIÓN CON 5W–1H

Esta herramienta que facilita la programación de una solución.

Las 5W–1H son una serie de preguntas fijas que sirven para

programar mejor una solución:

What? Why? When? Where? Who? How?

9. DIAGRAMA DE ÁRBOL

Técnica cualitativa que representa una cadena de soluciones

resultantes de las preguntas ¿Cómo solucionarlo? y ¿Cómo hacerlo?

Esta herramienta permite considerar varias soluciones alternativas

en vez de sólo identificar a la solución aparentemente obvia,

determinando pasos específicos que se deben seguir para implantar

una solución.

10. GRÁFICA DE CONTROL

Herramienta cuantitativa de control estadístico de procesos mediante

la cual se puede observar, analizar y controlar una determinada

característica de la calidad.

Permite observar el comportamiento en el tiempo del proceso

estudiado, evidenciando los valores de la variable que están fuera de

los límites de control. A partir de aquí se investigarán las causas de

la situación fuera de control para direccionar el proceso dentro de los

límites establecidos.

11. DIAGRAMA DE GANTT

Es una gráfica de barras horizontales, que tiene los siguientes

objetivos:

- Establecer el orden y el lapso de tiempo en que debe realizarse las

actividades que conforman un proyecto.

- Monitorear el cumplimiento del proyecto en el tiempo y determinar

2.2 MARCO CONCEPTUAL

Producto: Resultado de un proceso.

Proceso: Conjunto de actividades mutuamente relacionadas o que interactúan,

las cuales transforman los elementos de entrada en resultados.

Calidad: Grado en que el conjunto de características inherentes cumple con

los requisitos.

Requisito: Necesidad o expectativa establecida, generalmente implícita u

obligatoria.

Satisfacción del cliente: Percepción del cliente sobre el grado en que se han

cumplido sus requisitos.

Gestión de la Calidad: Actividades coordinadas para dirigir y controlar una

organización en lo relativo a la calidad.

Control de la Calidad: Parte de la gestión de la calidad orientada al

cumplimiento de los requisitos de la calidad.

Eficacia: Extensión en la que se realizan las actividades planificadas y se

alcanzan los resultados planificados.

Eficiencia: Relación entre el resultado alcanzado y los recursos utilizados.

Procedimiento: Forma especificada para llevar a cabo una actividad o un

proceso.

Trazabilidad: Capacidad para seguir la historia, aplicación o localización de

todo aquello que está bajo consideración.

Oportunidad de mejora: Diferencia detectada en la organización, entre una

situación real y una situación deseada. La oportunidad de mejora puede afectar

a un proceso, producto, servicio, recurso, sistema, habilidad, competencia o

Cultura: El conjunto de comportamientos, principios éticos y valores que los

miembros de la organización transmiten, practican y refuerzan.

Línea de producción: Conjunto de máquinas, equipos y operarios que se

unen para producir un conjunto de productos que tienen un mismo

procedimiento.

Productividad: Razón entre la cantidad de productos o servicios que

satisfacen las necesidades del cliente y la cantidad de insumos usados

inteligentemente.

Campaña alta: Temporada en donde ingresa la mayor cantidad de materia

prima a planta.

Atmosfera modificada: Es una atmósfera con una composición de gases

diferente a la del aire, para mejorar las condiciones en que se realiza una tarea

(como la soldadura) o la conservación de un producto (como la comida).

Conserva: Proceso de manipulación de los alimentos de tal forma que se evite

o ralentice su deterioro.

Paleta: Plataforma de tablas para almacenar mercancías.

Almacén: Es un lugar o espacio físico para el almacenaje de bienes dentro de

la cadena de suministros.

Kardex: Documento que nos sirve para llevar el control de inventarios ya sea

de productos como de materiales, dentro de una compañía.

Calle: Espacio destinado para el almacenamiento de paletas con materiales o

Repaletizado: Traspaso de materiales o producto terminado de una paleta a

otra.

Cuarentena: Aislamiento del producto terminado por un intervalo de tiempo (05

días para productos de congelado), para las pruebas respectivas del área de

microbiología.

Fifo: Concepto utilizado para los despachos, “primero en entrar, primero en

CAPÍTULO III

DESARROLLO DEL TRABAJO DE FUNCIÓN

PROFESIONAL:

“APLICACIÓN DE LA

MEJORA CONTINUA EN EL ALMACÉN DE

PRODUCTOS

CONGELADOS

EN

LA

3.1 INFORMACIÓN GENERAL DE LA EMPRESA

3.1.1 Nombre de la Empresa

CAMPOSOL S.A.

3.1.2 Ubicación Geográfica

La ubicación de la planta se encuentra en la Panamericana Norte

Km. 510, distrito de Chao, provincia de Virú, departamento de la

Libertad.

3.1.2 Sector Económico

La empresa pertenece al sector de la agroindustria.

3.2 RESEÑA HISTÓRICA

CAMPOSOL es una empresa agroindustrial, cuyas operaciones se

iniciaron en 1997, con la compra de sus primeras tierras en La Libertad,

región ubicada en el norte del Perú, a 600 km de Lima. En ese mismo

año, se adquirieron nuevas tierras en el Proyecto Especial Chavimochic

mediante una subasta pública.

El proyecto de irrigación Chavimochic suministró agua a más de 47,000

hectáreas de desierto en la costa norte del Perú, generando una

inversión total superior a los US$ 1,000 millones. En la actualidad, como

consecuencia de este proyecto, se han desarrollado más de 15,000

hectáreas en su zona de influencia, por parte de varias empresas

privadas. CAMPOSOL estableció su sede central en la zona de

Chavimochic, lugar donde comenzaron sus primeras operaciones

En 1998 se inició la adquisición y desarrollo de tierras en la zona de

Piura, con 2,800 Has. en esta primera etapa. A fines de 1999

comenzaron las exportaciones agroindustriales. Éstas son procesadas

hasta la actualidad en el complejo industrial de Chao, ubicado en la

provincia de Virú (La Libertad).

La visión y el compromiso de todas las personas involucradas con los

objetivos de la empresa dieron como resultado que CAMPOSOL se

convirtiera rápidamente en la empresa agroindustrial líder en el Perú,

ocupando anualmente el primer lugar en agroexportaciones y generando

aproximadamente 7,000 puestos de trabajo directo y en temporadas

altas de producción, más de 10,000 empleos directos.

Hoy la empresa cuenta con más de 25,000 hectáreas de tierras en las

zonas de Chao, Virú y Piura; ubicadas en La Libertad y Piura, regiones

del norte peruano. El complejo agroindustrial de CAMPOSOL está

integrado por seis plantas de procesamiento, tres de las cuales son de

conservas, dos de productos frescos y una de productos congelados.

Además, es propietaria de una empresa de packing de frutas (mangos,

uvas y otros) y participa como socia de otra en Piura.

En el 2006 CAMPOSOL fundó Marinazul con la cual inició un negocio en

la acuicultura, mediante la producción y exportación de langostinos en la

región Tumbes, ubicada en el extremo norte de Perú. Esta empresa ha

ido consistentemente creciendo desde entonces hasta convertirse en la

las instalaciones más modernas de investigación y desarrollo

biotecnológico privado en el país.

De esta manera la empresa apuesta por la investigación y desarrollo

mediante la creación del área de BioTec, que apunta a ser el laboratorio

privado de acuicultura, pesca y agroindustria más importante de América

Latina en estos rubros.

En el año 2010, CAMPOSOL trabajó exitosamente en la revisión de sus

estrategias y planes con la finalidad de adaptarse a las nuevas

condiciones de mercado. En este contexto, CAMPOSOL ha decidido

concentrarse en incrementar sus cultivos de palta (avocado), apostando

por nuevos productos como la uva roja de mesa, la mandarina y otras

frutas. De esta manera se está enfocando en incrementar eficiencia y

diversificación en sus operaciones, así como en investigación y

desarrollo de lo que produce, así como de nuevos productos.

A la fecha, CAMPOSOL es el mayor exportador de espárragos del

mundo y se perfila como el mayor productor de paltas (avocado) en el

planeta. Actualmente tiene sembradas 2,634 Has. de espárragos y 2,454

Has. de paltas (avocado); además, cuenta con 531 Has. de pimiento

piquillo; 451 Has. de cultivos de uvas; 415 Has. de mangos y 101 Has.

de mandarinas.

CAMPOSOL también finalizó exitosamente el proyecto YakuyMinka

regar 1,500 Has. en una primera etapa y 2,000 Has. Adicionales en una

segunda.

Como una empresa con mayor madurez, CAMPOSOL se está

enfocando a la innovación e investigación biotecnológica. Asimismo,

busca incrementar sus habilidades en los programas de marketing,

mediante una cada vez mayor presencia internacional, así como con

alianzas con firmas que cuentan con una gran experiencia, liderazgo y

cobertura en mercados importantes del mundo. Dada la performance

experimentada en la última década y a la creciente preferencia del

consumidor por alimentos de calidad que contribuyen con la buena

salud, la empresa mira al futuro con optimismo, soportada

fundamentalmente en la solidez de sus operaciones, el profesionalismo

de sus colaboradores y las buenas prácticas corporativas.

3.3 VISIÓN

Ser líder mundial en el cultivo, procesamiento y comercialización de

frutas y hortalizas de alta calidad, basados en una gestión ética y

eficiente que asegure la sostenibilidad de nuestro negocio en el largo

plazo.

3.4 MISIÓN

Satisfacer de manera confiable las necesidades de frutas y hortalizas de

nuestros clientes y consumidores alrededor del mundo con eficiencia,

3.5 CÓDIGO DE CONDUCTA

Camposol busca asegurar, mediante este Código de Conducta, su

compromiso con las más altas normas éticas en el comportamiento de

sus directivos y colaboradores y en las relaciones que mantenemos con

nuestros clientes, proveedores, las comunidades en las que operamos,

autoridades, asociaciones y el público en general. Este Código de

Conducta refleja en nuestro trabajo diario los valores de comunicación

efectiva, honestidad, respeto a las personas, trabajo en equipo,

austeridad, confianza, responsabilidad social y ambiental y el

cumplimiento de las leyes vigentes del País que compartimos todos los

miembros de la familia Camposol.

1. Seguridad

La salud y la seguridad de nuestros trabajadores son temas prioritarios

para CAMPOSOL, así como prevenir los posibles daños al medio

ambiente e interactuar de manera benéfica con las comunidades de

nuestro entorno.

2. Responsabilidad

Respetamos las políticas de salud y seguridad ocupacional,

capacitándonos en prevención de accidentes y primeros auxilios,

instalando botiquines, promoviendo planes de contingencia ante

terremotos, inundaciones e incendios y almacenando sustancias tóxicas

en forma responsable.

3. Igualdad

exista discriminación por raza, sexo, orientación sexual, discapacidad,

estado marital, edad, religión o ideología política.

4. Integridad

Consideramos que la intimidación y el abuso de poder son

comportamientos inaceptables. Por intimidación entendemos cualquier

acción que haga sentir a un individuo amenazado, humillado o

condescendido. No toleramos el maltrato sicológico ni físico.

5. Horizontalidad

CAMPOSOL reconoce por escrito y en la práctica el derecho de todos

los trabajadores de establecer organizaciones de trabajo bajo su propio

criterio y de negociar colectivamente sus condiciones laborales.

6. Transparencia

La contratación del personal y las adquisiciones de bienes y servicios

por parte de CAMPOSOL se efectuarán a través del Departamento de

Recursos Humanos y del Departamento de Logística. El proceso de

pago deberá ser documentado.

7. Coherencia

CAMPOSOL no participa de actividades político partidarias y prohíbe

actividades proselitistas dentro de sus centros de producción, a la vez

que respeta las opciones políticas que sus colaboradores pudieran

ejercer en su actividad privada.

8. Sobriedad

Queda terminantemente prohibido el consumo, la posesión y la

empresa, así como la concurrencia al centro de trabajo bajo los efectos

de las mismas.

9. Honradez

Son inadmisibles los sobornos y las coimas u otras actitudes que

pudieran ser interpretadas como tales, directa o indirectamente.

10. Legalidad

Informamos a los trabajadores sobre sus derechos, obligaciones y

responsabilidades.

3.6 CERTIFICACIONES Y ACREDITACIONES

CAMPOSOL cuenta con las siguientes certificaciones vigentes:

Planta

o HACCP (HazardAnalysis and Critical control point).

o GMP-GAP (GoodManufacturingPractices –

GoodAgriculturalPractices).

o Certificación Kosher.

o GMA - SAFE (ex FPA).

o BASC (Business Alliance forSecure Commerce).

o BRC V. 5.0 (British RetailConsortium) A Grade para los

Campo

o IPM (Integrated Pest Management) de acuerdo a los

lineamientos del cliente SYSCO.

o GlobalGAP.

o Tesco Nature Choice para cultivos de palta.

Social

o Miembros del Pacto Global

o Auditorías de Código de Conducta

Figura N° 3.1

3.6ORGANIGRAMA DE LA EMPRESA

Gerencia General Samuel Dayer

Gerencia General Adjunta Javier Morales Director UN y terceros

Ramon Caminati Dirección Comercial

Jose Gomez

Gerente UN Palto Alan Cooper

Gerente UN Esparrago Jorge Quijano Gerencia de Operaciones

Jesus Arasti

Jefe de UN Fernando Cambara

Jefe de UN José García Jefe UN Jaime Gerónimo Julio Burga Sub-Gerencia de Producción Aldo Montenegro Gerente Operaciones Alcachofa Manuel Alvarado Gerente Operaciones Pimiento Gustavo Miyashiro Gerente de Operaciones Mango Gustavo Miyashiro

Gerente Operaciones Palto Mandarina y Granada

Javier Alegre

Gerente Operaciones Esparrago Oscar Fernandez Gerencia Corporativa de

Administración y Finanzas Maria Cristina Couturier Gerencia de Contraloria

Gerencia de Investigación y Desarrollo

Piero Dyer Gerencia Corporativa TI

Juan Balbin Gerencia Laboral/Legal

Guillermo Lohmann Gerencia de Gestión

Humana Gerencia de Logistica y

Planificación Clamencia Barreto Gerencia General Marinazul Walter Carison

Gerente UN Uva Pablo Ramirez Gerente de UN de Pimiento y Alcachofa

Luis M.Banante

Gerente de Operaciones Uva

3.8 PRODUCTOS

Los productos que Camposol siembra, cosecha y procesa tenemos el

espárrago blanco y verde, mango, uva, pimiento piquillo, palta,

mandarina y arándano. Cabe resaltar que el manejo éstos cultivos es por

campañas, dependiendo de la estacionalidad, pedidos y capacidad de

planta.

3.9 CLIENTES

Como se podrá apreciar en la imagen sus clientes potenciales se

encuentran en Europa y estados Unidos. El modo de envío de los

productos es vía área o marítima. Es importante mencionar que los

productos que se envían, ya cuentan con la marca del cliente, según su

especificación requerida.

Figura N° 3.2

UBICACIÓN DE CLIENTES

3.10 PROCEDIMIENTO OPERACIONAL – ALMACÉN DE CONGELADO

3.10.1 Recepción del producto

3.10.1.1 Propósito

Este procedimiento establece todos los pasos a seguir para la

recepción de los productos congelados, garantizando que los

productos sean registrados en forma correcta para su ingreso al

almacén.

3.10.1.2 Procedimiento

Los productos congelados se recepcionan en paletas completas y/o

en saldos (paletas no completas) dependiendo de la cantidad

producida.

El producto se recepciona desde el área de pre cámara de

congelado (tanto en planta de congelado 1 como en planta de

congelado 2).

El procedimiento de los operarios encargados de la recepción de

productos congelados es el siguiente:

- Realizar una inspección visual de la paleta o saldo a

recepcionar para determinar que el producto este en buenas

condiciones para su traslado.

- Verificar que la cantidad de productos en la paleta esté

conforme a lo establecido para cada formato.

- Verificar que el contenido del kardex de la paleta o saldo que

nos es entregado por el área de producción, esté acorde con el

físico en cuanto a formato, calidad, código, cantidades,

- Asignar un número a la paleta, las cuales se enumerarán en forma consecutiva de acuerdo al avance de la recepción. Esta

numeración está conformada por 06 partes que se explicarán a

continuación para la paleta 413823-0607P:

o 4: Es el último dígito del año de producción; para este

caso 2014.

o 1: Planta donde se ha producido la paleta (producto). En

este caso planta 1; sin embargo, para el caso que se

produzca en planta 2 el dígito a colocarse sería cero (0).

o 3823: Correlativo de la paleta desde la paleta 0001

hasta la actualidad.

o 06: Mes de producción, para este caso Junio.

o 07: Día de producción.

o P: Inicial del producto. Por ejemplo: “A” para Ají, “E” para

espárrago, “M” para mango y en este caso específico “P”

para palta.

Así, la paleta Nº 413823-0607P representa la paleta 3823

recepcionada el 07 de junio del 2014 en planta 1

correspondiente a palta congelada.

- Registrar la paleta en el formato de recepción de paletas

completas, anotando todas las características de la misma.

- Ingresar la paleta a la zona de recepción de paletas completas

en el almacén para su posterior almacenamiento.

- Cubrir con un nivel y/o bandeja de cartón la parte superior de la

- Informar inmediatamente al supervisor de turno sobre cualquier anormalidad y ocurrencia que afecte el normal desarrollo de

este procedimiento para que se tomen las acciones

correspondientes.

3.10.1.3 Registro

Los registros utilizados para la recepción de la producción en el

almacén de congelado son los siguientes:

- Registro de ingreso diario de materiales al almacén de

congelado

- Registro de ingreso de productos congelados - reempaque

- Kardex de Almacén de congelado

- Vale de salida por muestras

3.10.2 Almacenamiento del producto

3.10.2.1 Propósito

Este procedimiento establece los pasos a seguir para un

adecuado almacenamiento de los productos congelados que

ingresan al almacén.

3.10.2.2 Procedimiento

Las paletas recepcionadas son almacenadas y apiladas en sus

respectivas calles, para lo cual el operario de montacargas debe

- Verificar que la paleta a transportar esté en perfectas condiciones, para evitar posibles caídas del producto durante

su traslado.

- Transportar el producto hasta su respectiva ubicación, apilarlo

correctamente y mapearlo colocando en la columna de

“ubicación” del Formato de ingreso diario de materiales, la

ubicación donde se está colocando la paleta, para facilitar su

posterior despacho.

Cuadro N° 3.1

FORMATO PARA EL INGRESO DE MATERIA PRIMA

3.10.3 Despacho de Producto Congelados a Producción

3.10.3.1 Propósito

Este procedimiento establece la forma correcta de despachar los

productos congelados almacenados, al área de producción para

su re-empaque para su posterior almacenamiento y despacho.

3.10.3.2 Procedimiento

El área de producción según el programa de producción enviado

con anticipación, solicita al almacén de congelado productos

para su re-empaque; entendiéndose como re-empaque el

proceso por el cual el área de producción toma los productos

que ingresaron a almacén de congelado en su momento como

productos semi elaborados por diversos motivos y los devuelve

como “producto terminado” al almacén de congelado, para su

posterior despacho.

El recepcionista debe llenar el siguiente formato donde se indica

la salida (producto semi elaborado) y el ingreso (producto

Cuadro N° 3.2

FORMATO PARA EL DESPACHO DE PRODUCTO A PRODUCCIÓN

Fuente: Elaboración Propia

3.10.4 Despacho de Producto Terminado a Expediciones.

3.10.4.1 Propósito

Este procedimiento establece la forma correcta de despachar los

productos almacenados al área de Expediciones para su

posterior exportación.

3.10.4.2 Procedimiento

El área de Expediciones según el programa tentativo de

despachos solicita los productos al Almacén para su despacho y

posterior exportación. El procedimiento para el despacho es el

Asistente de Almacén de Congelado

- Verificar que las cantidades solicitadas por el área de

Expediciones sean correctas de acuerdo al stock disponible

teniendo en cuenta la cuarentena del producto que es de 5

días, salvo algunas excepciones ya coordinadas con el área

de calidad.

- Elaborar el Packing list de despacho, teniendo como prioridad

cumplir la norma del despacho en FIFO (First In, First Out)

considerando sólo los productos aptos para su exportación.

- Supervisar que el despacho se realice de acuerdo a FIFO y de

forma adecuada.

Operario Despachador

- Ubicar el producto a despachar.

- Despachar por FIFO según el Packing list ya elaborado con

anticipación (donde figura datos como tipo de producto,

cantidad, cliente, posición en el almacén, etc.)

- Informar al supervisor de turno sobre cualquier ocurrencia que

afecte el normal desarrollo de este procedimiento.

Operario de Montacargas

- Verificar el packing list manual entregado por el Operario

Despachador, y dirigirse a la ubicación indicada para

despachar el producto.

- Verificar que el contenido del packing list manual este acorde

con el contendido físico de la calle en cuanto a formatos y

- Revisar que las paletas a retirar de las calles estén en condiciones seguras para su posterior traslado.

- Retirar las paletas y transportarlas al área de expediciones

para su posterior despacho

- Marcar con un Check el packing list, lo cual indicará que el

producto ya fue retirado de su calle y entregado al área de

Expediciones.

3.10.5 Eliminación de Desmedro

3.10.5.1 Propósito

Este procedimiento determina la forma correcta de eliminar los

desmedros de producto congelado.

3.10.5.2 Procedimiento

- Transportar todos los productos defectuosos a la zona

destinada para la eliminación de desmedros.

- Informar al supervisor de almacén y al inspector de

aseguramiento de la calidad para que se verifique el motivo y

den su conformidad.

- Separar el producto (desmedro) de acuerdo a su tipo.

- Clasificar el producto (desmedro), separándolo por formatos y

fechas de producción.

- Contabilizar el producto de acuerdo a la clasificación.

- Registrar en el Formato de “Control de desmedros de producto

congelado” el producto clasificado y contabilizado, indicando el

- Poner el producto que se ha registrado en cajas de cartón, cerrar con cinta de embalaje y marcar en la caja con un

plumón la fecha en la que se está eliminado.

- Se envían las cajas con producto y la información necesaria al

local de una empresa especializada en eliminación de

desmedro, quien realiza todos los tramites con las autoridades

pertinentes, coordina la fecha y procede con la eliminación en

presencia de Camposol, la SUNAT y el notario.

- Se procede a la baja de desmedro por sistema (SAP),

CAPÍTULO IV

4.1 PASO 1: SELECCIONAR EL PROBLEMA

4.1.1 PASO 1A: REVISAR ANTECEDENTES

En esta primera etapa conoceremos los sistemas que interactúan

en el área de Almacén de Congelado. Para ello se elaboró un

diagrama de caracterización, mostrando los proveedores,

AREA DE INTERVENC IO N O BJETIVO FUNC IO NAL

PRO VEEDO RES REC URSO S PRO C ESO S PRO DUC TO S Y/O SERVIC IO S C LIENTES DE INFO RMAC IÓ N

1- COMPRAS - MAT ERIALES DIVERSOS (7,8,9) PRO C ESO S C LAVES SERVIC IO S

T ODAS LAS ÁREAS DE LA COMPAÑÍA

2- PLANEAMIENT O - INFORMACION (1,2,3,4,5,6) - RECEPCIÓN - DESPACHO DE CONSERVAS 3- COMERCIAL - PERSONAL (12) - ALMACENAMIENT O - REPORT ES

4- CALIDAD - INFRAEST RUCT URA - DESPACHO

5- RIEGO - SIST EMA INFORMÁT ICO (11) PRO DUC TO S:

6- EXPEDICIONES - MAQUINARIA (10,13) - PRODUCT OS CONGELADOS - EQUIPOS (10,13) PRO C ESO S DE SO PO RTE

DIREC TO S - ENERGÍA (10) - INVENT ARIOS CÍCLICOS 7- T ODOS PROVEEDORES

EXT ERNOS - CONT ROL DE FIFO 8- EMPRESAS DE T RANSPORT ES

- MANT ENIMIENT O DE ALMACENES 9 - ÁREA DE PRODUCCIÓN

DE SO PO RTE

10- MANT ENIMIENT O 11- SIST EMAS 12- RRHH 13- OPERACIONES

ATRIBUTO S ATRIBUTO S

-ESPECIFICACIONES DE CALIDAD

- BUEN EST ADO DE LOS PRODUCT OS - BUEN EST ADO DE LOS

MAT ERIALES

- DESPACHOS RÁPIDOS Y EFICIENT ES

- ORDENES DE COMPRA APROBADA

- INFORMACIÓN OPORT UNA Y VERAZ

- ORDENES DE FABRICACIÓN

LIBERADAS - PRODUCT OS DISPONIBLES - PERSONAL CALIFICADO

- INFORMACIÓN OPORT UNA - OPERAT IVIDAD PERMANENT E DEL SIST EMA INFORMÁT ICO - MAQUINARIAS EQUIPOS E INFRAEST RUVT URA EN BUENAS CONDICIONES

ALMAC EN DE PRO DUC TO S C O NGELADO S

ASEGURAR LO S PRO C EDIMIENTO S DE REC EPC IÓ N, ALMAC ENAMIENTO Y DESPAC HO BAJO LO S ESTANDARES DE LA C O MPAÑÍA

Diagrama N° 4.1

4.1.2 PASO 1B: LISTAR LOS PROBLEMAS (lluvia de ideas)

Mediante la participación de los integrantes del área: operarios,

asistentes de almacén, supervisores de aseguramiento de la

calidad y jefes de almacén se obtuvieron los problemas que

muestra el área, tales como:

1. Ingreso de muestras no rotuladas e identificadas.

2. Merma de productos por la naturaleza de los mismos.

3. Merma de productos por mala manipulación de los

operarios.

4. Falta de capacidad de almacenamiento.

5. Elevado porcentaje de horas en los despachos de

productos congelados.

6. Productos congelados con códigos confundidos.

7. Baja iluminación en las cámaras.

8. Falta estructura adecuada en almacenes provisionales.

9. Falta mantenimiento de montacargas.

10. Demora de traslado de materiales entre almacenes.

11. Pérdida de trazabilidad de productos congelados.

12. Exceso de productos fuera del sistema.

Cuadro N° 4.1 LISTA DE CHEQUEO

Fuente: Elaboración Propia

4.1.3 PASO 1C: PRESELECCIONAR

Ordenamos los problemas usando la técnica de grupo nominal (T.G.N).

Para colocar los puntajes en los problemas, los problemas que se

seleccionaron se muestran en la siguiente lista y cuadro:

1. Productos congelados con códigos confundidos.

2. Elevado porcentaje de horas en los despachos de productos

congelados.

3. Merma de productos por mala manipulación de los operarios.

4. Ausencia de personal en las quincenas.

5. Perdida de trazabilidad de productos congelados.

6. Exceso de productos fuera del sistema.

7. Demora en el traslado de materiales entre almacenes.

Nº LISTA DE PROBLEMAS

No tiene solución im plícita

Expresado

com o efecto Es m edible

Es de Product / Calidad

Está a corde con los lineam ientos

Está bajo la responsab del

área

1 Ingreso de muestras no rotuladas e identificadas SI SI SI SI SI SI

2 Merma de productos por la naturaleza de los mismos NO NO SI SI SI NO

3 Merma de productos por mala manipulación de los operarios SI SI SI SI SI NO

4 Falta de capacidad de almacenamiento SI SI SI SI SI SI

5 Elevado porcentaje de horas en los despachos de productos congelados SI SI SI SI SI NO

6 Productos congelados con códigos confundidos NO NO SI SI SI NO

7 Baja iluminación en las cámaras NO NO SI SI SI NO

8 Falta estructura adecuada en almacenes provisionales SI SI SI SI SI SI

9 Falta mantenimiento de montacargas NO NO SI SI SI NO

10 Demora de traslado de materiales entre almacenes SI SI SI SI SI SI

11 Perdida de trazabilidad de productos congelados SI SI SI SI SI SI

12 Exceso de productos fuera del sistema SI SI SI SI SI SI

13 Ausencia de personal en las quincenas SI SI SI SI SI SI

PROBLEMA J H O N N Y L E O N O S W A L D O M U R G A A L E J A N D R O C A R R A S C O C E S A R L E O N C A R M E N D IA Z Y E FR Y V IZC O N D E M A R C O M IÑ A N O J E N N R Y A R R O Y O TO TA L

PRODUCTOS CONGELADOS CON CÓDIGOS CONFUNDIDOS 4 6 5 8 4 2 7 8 44

ELEVADO PORCENTAJE DE HORAS EN LOS DESPACHOS DE PRODUCTOS CONGELADOS 5 8 9 3 9 1 5 9 49

MERMA DE PRODUCTOS POR MALA MANIPULACIÓN DE OPERARIOS 1 4 7 1 6 6 1 6 32

AUSENCIA DE PERSONAL EN LAS QUINCENAS 2 9 1 2 1 7 8 2 32

PERDIDA DE TRAZABILIDAD DE PRODUCTOS CONGELADOS 7 2 4 7 7 9 2 7 45

EXCESO DE PRODUCTOS FUERA DEL SISTEMA 3 5 6 9 5 3 9 1 41

DEMORA EN EL TRASLADO DE MATERIALES ENTRE ALMACENES 9 7 8 5 3 4 4 4 44

9 = MAS CRITICO 1 = MENOS CRITICO

TECNICA DE GRUPO NOMINAL

PARTICIPANTES Cuadro N° 4.2

4.1.4 PASO 1D: JERARQUIZAR LOS MÁS IMPORTANTES

Se eligieron cinco problemas del sub paso anterior (TGN),

los cuales deben ser jerarquizados usando la técnica matriz

de selección con los siguientes criterios.

CRITERIO PESO

CRITERIO 1: IMPACTO EN LA CALIDAD DEL PRODUCTO 25%

CRITERIO 2: IMPACTO EN EL USO DE RECURSOS 35%

CRITERIO 3: GENERA TRABAJO EN EQUIPOS 20%

CRITERIO 4: FACTIBILIDAD DE LA SOLUCIÓN 20%

El cuadro presenta la matriz de selección, que arroja como resultado los

problemas en orden jerarquizados:

PROBLEMA PUNTOS

1° Elevado porcentaje de horas en los despachos de productos congelados 2950

2° Pérdida de trazabilidad de productos congelados 2850

3° Productos congelados con códigos confundidos 2495

4° Exceso de productos fuera del sistema 2010