Departamento de Ingeniería de Sistemas y Automática

PROYECTO FIN DE CARRERA

Realización de un entorno didáctico de simulación de

procesos discretos. Control por medio de autómatas

Siemens S7-300 y simulador Siemens S7-PLCSIM.

Autor: Cesáreo Pérez Otero

Director: José Ignacio Armesto Quiroga Co-Director: Juan Sáez López

RESUMEN:

En este Proyecto Fin de Carrera se hablará sobre la implantación de un sistema de simulación de plantas e instalaciones industriales, las cuales podrán conectarse tanto a un autómata real como a un simulador de autómata. Estando dichas plantas simuladas basadas, todas ellas, en instalaciones reales; algunas de las cuales se encuentran ubicadas en la Escuela Técnica Superior de Ingenieros Industriales de Vigo.

La necesidad de la simulación se debe a la inviabilidad de la instalación de plantas reales en los centros de enseñanza, estando achacada esta inviabilidad a varios factores, entre los que destaca el económico.

Índice

1. Planteamientos y objetivos ...7

1.1Introducción ... 7

1.2 Objetivos ... 8

2. Introducción a PlantSim y PlantConnect ... 10

2.1 Composición ... 10

2.2 El módulo PlantSim... 11

2.3 El módulo PlantConnect ... 13

2.4 El módulo S7- PLCSIM de Siemens ... 13

2.5 La interface EasyPortD16 ... 14

3. Instalación de PlantSim y PlantConnect... 15

3.1 Contenido del producto... 15

3.2 Requisitos del sistema ... 15

3.3 Instalación de PlantSim y PlantConnect ... 16

3.4 Desinstalación de PlantSim y PlantConnect... 16

4. PlantSim: el simulador de plantas... 17

4.1 Introducción ... 17

4.2 Comandos del menú ... 17

4.3 Planta n.1: puerta de un garaje ... 22

4.3.1 Entradas... 22

4.3.2 Cuadro eléctrico ... 24

4.4 Planta n.2: control del nivel de un depósito ... 26

4.4.1 Entradas ... 27

4.4.2 Salidas ... 27

4.4.3 Otros ... 28

4.4.4 Control propuesto... 28

4.5 Planta n.3: ascensor de un edificio ... 29

4.5.1 Entradas... 30

4.5.2 Salidas ... 30

4.5.3 Cuadro eléctrico ... 31

4.5.4 Control propuesto... 31

4.6 Planta n.4: cintas transportadoras 4.6.1 Entradas... 32

4.6.2 Salidas ... 35

4.6.3 Cuadro eléctrico ... 38

4.6.4 IHM ... 38

4.6.5 Control propuesto... 39

4.7 Planta n.5: manipulador industrial ... 40

4.7.1 Entradas... 41

4.7.2 Salidas ... 42

4.7.3 Cuadro eléctrico ... 43

4.7.4 IHM ... 43

4.7.5 Control propuesto... 44

4.8 Planta n.6: ascensor industrial ... 45

4.8.1 Entradas... 46

4.8.2 Salidas ... 48

4.8.3 Variador ... 49

4.8.4 Control propuesto... 50

4.9 Histórico de errores... 50

5. PlantConnect: Interface a PLC real y PLC simulado... 51

5.1 Introducción ... 51

5.3 Funcionamiento de PlantConnect ... 54

6. S7-PLCSIM: el simulador de PLC’s de Siemens ... 56

6.1 Introducción ... 56

6.2 Como realizar un proyecto en el S7-PLCSIM ... 56

7. EasyPortD16: la interface hacia PLC’s reales ... 59

7.1 Generalidades... 59

7.2 Función de los pilotos luminosos ... 59

7.3 Conexiones y configuración ... 60

7.4 Identificación de los conductores... 61

7.5 Datos técnicos ... 62

8. Soluciones al control de las plantas ... 63

8.1 Generación sistemática de programas de autómata .. 63

8.1.1 Redes de Petri ... 63

8.1.2 Realización programada... 64

8.2 Control de la puerta de un garaje ... 64

8.2.1 Asignación de Entradas, Salidas y Marcas ... 66

8.2.2 Activación del marcado inicial ... 66

8.2.3 Comprobación de las condiciones de disparo . 67 8.2.4 Disparo de las transiciones... 68

8.2.5 Gestión de las salidas... 69

8.2.6 Ejecución del programa ... 69

8.3 Control del nivel de un depósito ... 70

8.4 Automatización de un ascensor ... 75

8.5 Automatización de cintas transportadoras ... 99

9. Resultados y conclusiones... 120

9.1 Resultados ...120

9.2 Conclusiones ...120

10. Líneas futuras... 122

11. Presupuesto... 123

12. Anexos ... 125

12.1 Índice de figuras...125

1. Planteamientos y objetivos

1.1 Introducción

En el entorno industrial, los controladores lógicos programables (PLC’s) desarrollan un papel cada vez más importante no solo debido a cambios producidos por el desarrollo de nuevas tecnologías y métodos de trabajo, sino también por abarcar un ámbito cada vez mayor. Pero la eficiencia del control realizado con PLC’s no solo radica en su adaptación a las nuevas tecnologías; también se debe buscar la mejora del propio sistema de control actuando sobre los métodos de programación, recalcando aspectos como la eliminación de errores, reducción de tiempos de respuesta, optimización de recursos, simplificación de tareas, etc.

Para poder actuar sobre las causas de un error de funcionamiento o bien para su prevención, es necesaria tener una idea clara no solo de los elementos físicos de que dispone el sistema sino que también de como se ha de comportar el sistema en cada instante y ante cualquier contingencia que surja. A partir de la obtención, tratamiento y evaluación de la información obtenida se podrán planificar las acciones oportunas. Surge así la necesidad de desarrollar un sistema que facilite el aprendizaje del manejo de PLC’s que permita una mayor interacción con el sistema a controlar.

Lo que se propone es disponer de un conjunto de plantas e instalaciones industriales simuladas en un PC (PlantSim) que puedan ser controladas y respondan a las posibles contingencias del mismo modo en el que lo haría un sistema real y que nos permitirá aplicar la reingeniería al control, metodología de mejora basada en la recogida de datos, el análisis y el rediseño.

1.2 Objetivos

La enseñanza de la automatización y de la programación del PLC’s se enfrenta a una serie de problemas de diversa índole, tanto económicos como logísticos. De hecho, la realización de un sistema automatizado obligaría a no solo a disponer de un PLC completo sino también de todos los elementos que forman una instalación real, tales como sensores, válvulas, motores,... etc. Lo cual resulta inviable para la mayoría de centros de formación no solo económicamente, sino por otros factores tales como por el espacio que ocuparían dichas instalaciones.

Debido a estas razones la solución más eficaz pasa por la utilización de herramientas de simulación en un PC. De modo que con un ordenador personal, un PLC y el software adecuado podamos hacer frente al problema que supone la enseñanza de la programación de los PLC’s.

Todos estos motivos son el punto de partida de este software de simulación, el cual está dirigido a los siguientes ámbitos:

§ Universidades.

§ Centros de formación profesional.

§ Empresas.

Las ventajas obtenidas tanto desde el punto de vista económico como el punto de vista didáctico son las siguientes:

§ coste mucho menor.

§ ahorro de espacio.

§ necesidad de un mínimo mantenimiento.

§ portabilidad.

§ flexibilidad, pues los ordenadores pueden utilizarse para otras actividades.

§ mayor realismo, pues su manejo resulta fácil e intuitivo.

§ mayor interacción entre el usuario y el ejercicio a realizar.

2. Introducción a PlantSim y PlantConnect

2.1 Composición

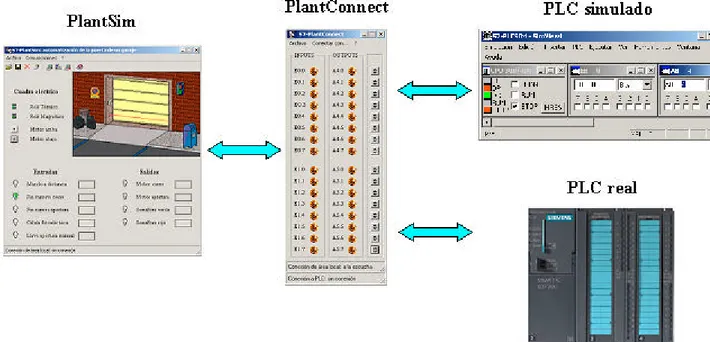

Para facilitar su manejo el software de simulación se encuentra dividido en varios módulos software y hardware:

§ PlantSim, el simulador de instalaciones y plantas industriales.

§ PlantConnect, la interface hacia PLC real y PLC simulado.

2.2 El módulo PlantSim

PlantSim es el módulo dedicado a la simulación de instalaciones y plantas industriales. En total disponemos de seis tipos de instalaciones independientes que permite un aprendizaje rápido y la realización de ejercicios diversos.

Las diversas plantas de PlantSim pueden controlarse directamente por medio de un PLC de cualquier marca al que tenga acceso o mediante el módulo de simulación S7-PLCSIM de Siemens.

Las instalaciones de las que disponemos son las siguientes:

§ Puerta de un garaje: automatización de la puerta de un garaje.

§ Depósito: control del nivel de un depósito, manteniendo el nivel entre unas cotas óptimas en función de la demanda.

§ Ascensor: automatización del ascensor de un edificio de cuatro plantas.

§ Cintas transportadoras: control de un sistema industrial con zonas de llenado y vaciado de cajas. Dispone de dos cintas transportadoras y dos ascensores con sus respectivos sensores y actuadores.

§ Manipulador industrial: aplicación de recogida de distintos tipos de piezas por parte de un brazo mecánico.

2.3 El módulo PlantConnect

PlantConnect es el módulo que permite la comunicación de las plantas simuladas por PlantSim con distintos sistemas hardware y software, tales como PLC’s reales de cualquier marca como el PLC simulado de Siemens (S7-PLCSIM).

Para su funcionamiento con PLC’s reales es necesario disponer de los siguientes elementos hardware:

§ el interface hardware EasyPortD16 que dispone de 16 entradas y 16 salidas digitales.

§ cable de conexión al puerto serie del PC.

§ dos cables multipolares de conexión al sistema de control real.

2.4 El módulo S7-PLCSIM de Siemens

S7-PLCSIM es el módulo de la empresa Siemens dedicado a la simulación de controladores lógicos programables (PLC’s) pertenecientes a la serie S7-300 y S7-400. Las ventajas de la utilización de este módulo son las siguientes:

§ permite tener en un solo PC todo el software necesario para el aprendizaje de programación de PLC’s.

§ permite editar el programa de autómata en los lenguajes específicos más difundidos (KOP, FUP y AWL).

§ posibilita sustituir los operandos por símbolos, los que facilita la edición, comprensión y posterior modificación de cualquier proyecto.

§ comprobación del programa realizado, pues podemos ver el estado de las distintas entradas, salidas, marcas, contadores y temporizadores.

2.5

La interface EasyPortD16

La interface EasyPortD16 de Festo es el dispositivo hardware encargado de gestionar las comunicaciones entre el PC que dispone del software de simulación y el autómata encargado de controlar dicho software.

La conexión entre el PC y el EasyPortD16 se realiza mediante una conexión serie RS-232 insertado en el COM1 del PC. Transmitiendo 16 bits de entrada y 16 bits de salida digitales entre ambos elementos.

3. Instalación de PlantSim y PlantConnect

3.1 Contenido del producto

El paquete de software al completo presente en el CD contiene los siguientes elementos que pasamos a describir:

§ el interface software PlantConnect.

§ seis plantas correspondientes al módulo PlantSim.

3.2 Requisitos del sistema

Las características mínimas necesarias del PC para el funcionamiento de este software son:

§ Pentium II.

§ Windows 98.

§ 64 Mbytes de memoria RAM.

§ ratón.

§ tarjeta gráfica con resolución 800x600.

Las características aconsejadas para el óptimo funcionamiento del paquete se describen a continuación:

§ Pentium III.

§ Windows 2000.

§ 128 Mbytes de memoria RAM.

§ ratón.

§ tarjeta gráfica con resolución 1024x768 píxeles y color verdadero (24 bits).

3.3 Instalación de PlantSim y PlantConnect

Inserte el CD en la unidad de CD-ROM y visualice su contenido. Tanto PlantConnect como cada una de las plantas de PlantSim disponen de Paquetes individuales de instalación por lo que hemos de hacer doble click sobre cada uno de los ficheros titulados “Instalar (...)” (por ejemplo: “Instalar Puerta”).

Acto seguido hemos de seguir las instrucciones del menú instalación y una vez esta haya finalizado será necesario reiniciar el sistema para que el software funcione correctamente.

El programa de instalación se habrá encargado de copiar los archivos necesarios dentro de las rutas especificadas, en el directorio de sistema de Windows y de la creación de los archivos del menú de inicio.

3.4 Desinstalación de PlantSim y PlantConnect

4. PlantSim: el simulador de plantas

4.1 Introducción

PlantSim es el módulo dedicado a la simulación de instalaciones, las cuales han sido ideadas teniendo siempre en cuenta su finalidad didáctica. En total disponemos de seis plantas que abarcan desde simples instalaciones que podemos encontrarnos en nuestra vida diaria a complejas plantas que son parte de factorías existentes hoy en día.

A las ventajas de las instalaciones simuladas, que ya fueron descritas en el Capítulo 1 del presente manual, se le añaden su fácil manejo y que jamás se romperán.

Los sensores y actuadores de las diferentes plantas se comunicarán con el PLC real o con el S7-PLCSIM a través del módulo PlantConnect. De modo que la activación de un sensor en una planta determinada aparecerá reflejada en el panel correspondiente (se iluminará una bombilla que hay al lado del nombre del sensor en la lista de entradas) y se transmitirá al controlador. Del mismo modo, la activación de una actuación (ej. encendido de un motor) se transmitirá desde el controlador hacia la planta a través del interface PlantConnect, iluminándose también la bombilla correspondiente de la lista de salidas.

La misión del usuario será diseñar para cada una de las instalaciones un programa que permita el funcionamiento automático de la planta.

En este capítulo se describen las distintas plantas presentes en este software, así como el manejo, funcionamiento de las mismas y uso de los menús.

4.2 Comandos del menú

El menú y la barra de tareas de cada una de las instalaciones tendrá el siguiente aspecto:

Si desplegamos el menú Archivo nos aparecerán una serie de opciones tales como:

Figura 4.2: Menú archivo de PlantSim

Si hacemos click sobre Eliminar conexiones se vaciarán las casillas que hay al lado de los sensores, en la lista de Entradas, y las que hay al lado de los actuadores, los cuales se encuentran en la lista Salidas. La denominación de Entradas y Salidas se hace teniendo en cuenta el punto de vista del autómata, es decir, las Entradas serán el conjunto de sensores y detectores que proporcionan alguna información al PLC, mientras que las Salidasestarán compuestas por motores, electroválvulas, luces, etc. a los que el autómata controlará.

La opción Cargar conexiones nos permite conectar todos lo elementos de nuestra planta con una serie de conexiones dispuestas por el usuario y guardadas previamente en un archivo de texto. Esto último podemos llevarlo a cabo pulsando con el ratón sobre Guardar

conexiones cuando en las casillas indicativas de los sensores y

actuadores estén los valores que deseemos.

Un método sencillo para obtener toda una lista de conexiones, sin tener que ir casilla por casilla determinando la entrada o salida que le corresponderá a cada sensor o a cada actuador, consiste en acudir al comando Conexiones por defecto. Este comando nos mostrará una configuración predeterminada para las conexiones.

Estos cuatro primeros comandos también pueden ejecutarse directamente en la barra de tareas y más concretamente, corresponden a las cuatro primeras casillas. En caso de duda bastará con colocar el puntero del ratón sobre alguno de los botones de la barra y nos aparecerá un pequeño texto indicándonos su función.

Figura 4.3: Ventana de selección de las conexiones de entrada

Donde podremos elegir el bit (de entrada en este caso) con el que el autómata identificará a este sensor. También podremos elegir si dicho contacto es NA o NC (normalmente abierto o normalmente cerrado), así como desconectar este canal de entrada en caso de que ya exista conexión. En el caso de que ese contacto ya esté siendo utilizado nos aparecerá un mensaje de error.

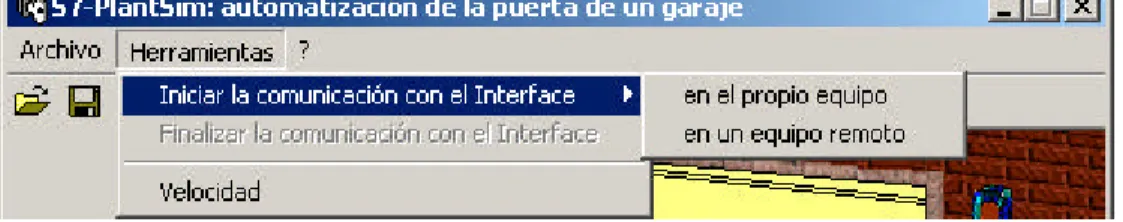

El menú Herramientas, a quien corresponden los tres siguientes botones de la barra de tareas, muestra el siguiente aspecto:

Figura 4.4: Menú Herramientas de PlantSim

Para llevar a cabo la acción Iniciar la comunicación en el

propio equipo es necesario que el módulo PlantConnect esté

ejecutándose en la misma máquina que el simulador de plantas.

Hemos de tener en cuenta que la conexión entre ambos

El resultado del intento de inicio de comunicación entre PlantSim y PlantConnect se verá reflejada en la barra de estados situada en la parte inferior de ambos elementos. Como podemos observar, al comenzar a ejecutarse el simulador de plantas aparecerá en dicha barra el mensaje Conexión de área local: sin conexión. Y en caso de que la comunicación se haya iniciado con éxito Conexión de área local: dirección IP, siendo la dirección IP la que hayamos definido para nuestro equipo. Si el módulo PlantConnect ya está conectado a otra planta el mensaje indicará que No ha sido posible realizar la conexión. Idéntico mensaje aparecerá en el caso de que no exista ningún módulo PlantConnect ejecutándose en nuestro equipo.

Si lo que queremos es realizar la comunicación estando PlantSim y PlantConnect ejecutándose en dos PC’s diferentes pertenecientes a una misma red local pulsaremos sobre Iniciar la

comunicación con el Interface en un equipo remoto. Una vez

echo esto se abrirá una ventana en la que hemos de introducir la dirección IP del equipo en el que se encuentra el módulo PlantConnect.

Para cerrar la comunicación entre ambos módulos bastará con acudir al comando Finalizar la comunicación con el Interface.

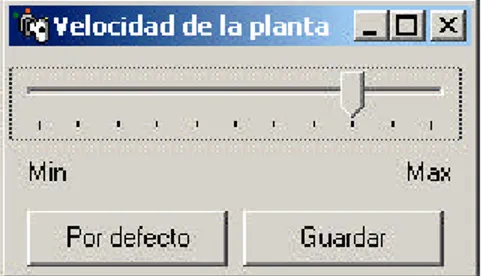

La última opción corresponde a Velocidad. Pulsando sobre ella nos aparece una ventana con el siguiente aspecto:

Figura 4.5: Ventana de selección de la velocidad de la planta

Donde podemos modificar la velocidad de funcionamiento de los distintos elementos de la planta adaptándolos, de este modo, la potencia del PC y de los retardos en las comunicaciones que se produzcan en nuestro sistema.

4.3 Planta n.1: puerta de un garaje

La primera instalación de las que disponemos es una típica aplicación que encontramos continuamente en nuestro entorno diario: la automatización de la puerta de un garaje.

Una vez puesta en marcha dicha planta, nos aparecerá la siguiente pantalla:

Figura 4.6: Automatización de la puerta de un garaje

4.3.1 Entradas

izquierda del dibujo, veremos que este cambia de forma y pasa a ser un pequeño mando a distancia. En este estado, si hacemos click con el ratón se activará la entrada Mando a distancia (la bombilla que tiene a su lado se iluminará con color verde).

Del mismo modo, si pulsamos con el ratón sobre la llave se encenderá la luz correspondiente a Llave apertura manual.

Si colocamos el puntero del ratón sobre la línea roja correspondiente a la fotocélula y pulsamos, no solo activaremos la entrada Célula fotoeléctrica, sino que además, veremos que el rayo de dicha célula se acorta hasta el punto en el que tenemos situado el puntero.

Las otras dos entradas de las que disponemos corresponden a los fines de carrera de apertura (Fin Carrera Apertura) y cierre de la puerta (Fin Carrera Cierre), los cuales se activarán, respectivamente, cuando la puerta esté completamente abierta o completamente cerrada.

4.3.2 Cuadro eléctrico

En la parte superior izquierda de la ventana vemos representado el cuadro eléctrico correspondiente a la instalación. Dispone de dos relés, uno térmico y otro magnético, y de dos palancas de activación manual de la puerta.

El relé térmico saltará cuando haya una sobrecarga en el

motor. Es decir, cuando demos la orden de subir la puerta del garaje, el motor comenzará a girar en un sentido y una vez la puerta haya llegado al final de su recorrido si seguimos alimentando el motor se provocará una sobrecarga que hará saltar el relé térmico.

El relé magnético saltará cuando provoquemos un

cortocircuito. Es decir, cuando activemos simultáneamente el motor en ambos sentidos.

Una vez haya saltado alguno de los dos relés, el circuito eléctrico de la planta estará abierto, interrumpiéndose el suministro de corriente, por lo que para que esta vuelva a funcionar hemos de colocar los interruptores automáticos en su posición original. Para ello haremos click sobre el relé que haya saltado.

arriba, la puerta se abrirá hasta su extremo superior, momento en el cual se activará la entrada Fin carrera apertura. Si seguimos activando el motor en dicho sentido durante unos instantes veremos como salta el relé térmico y como se bloquea la planta, hasta que volvamos a colocar dicho interruptor en su posición original.

Del mismo modo, si activamos el motor hasta cerrar completamente la puerta se encenderá la bombilla correspondiente a la entrada Fin carrera cierre.

4.3.3 Salidas

Para realizar un test de activación de las Salidas hemos de recurrir al módulo PlantConnect. Una vez este esté ejecutándose, conectamos ambos módulos (recuerda que la comunicación se inicia desde PlantSim) y determinamos cual cada una de las conexiones (por ejemplo, cargamos las Conexiones por defecto).

Si hemos realizado estos pasos correctamente, cuando activemos las entradas de la planta se iluminarán las entradas del mismo nombre en PlantConnect, y análogamente, cuando activemos desde PlantConnect alguna de las salidas (mediante la barra de pulsadores situadas al lado de estas) se iluminará la bombilla roja correspondiente a la salida del mismo nombre, activándose dicho elemento en el dibujo de la instalación.

Resulta muy interesante, desde el punto de vista didáctico, “jugar” un poco con cada una de las plantas de las que disponemos, estando estas conectadas a PlantConnect pero sin haber realizado todavía la conexión a PLC real o a S7-PLCSIM. De este modo no solo nos familiarizaremos con el paquete de software, sino que también podremos entender mejor el funcionamiento de la instalación que estemos ejecutando.

Como vemos, disponemos en esta planta de cinco entradas digitales y cuatro salidas digitales. Además, en las entradas podremos determinar si el contacto es NA o NC.

4.3.4 Control de la planta

hasta cerrarse completamente. Si durante el cierre se interrumpe el rayo de la célula fotoeléctrica la puerta volverá a subir, iniciándose de nuevo el proceso.

La luz roja del semáforo estará activada durante la apertura y cierre de la puerta. Y la luz verde permanecerá encendida durante el tiempo que dure la temporización.

4.4 Planta n.2: control del nivel de un depósito

Esta instalación le propone la misión de regular el nivel de un depósito de líquido de manera que se pueda garantizar un suministro suficiente a las instalaciones situadas un nivel más bajo. Cuando la cantidad de líquido en el depósito sea demasiado grande (con lo que corre el peligro de desbordar) o demasiado pequeña (con lo que corre el peligro de no abastecer a las siguientes instalaciones) hemos de gestionar el nivel del depósito, así como las alarmas de que dispone.

Figura 4.7: Control del nivel de un depósito

4.4.1 Entradas

En total disponemos de seis entradas y cuatro salidas. Las cuatro primeras entradas nos indican la altura que ha alcanzado en cada instante el nivel de líquido en el depósito. Su activación, indicada con el encendido del piloto luminoso correspondiente a cada una de ellas, indicará que la altura del líquido en el depósito ha alcanzado ese nivel.

La entrada Manual/Automático nos permite determinar el modo de funcionamiento de la planta. En el cuadro eléctrico que hay en la parte inferior de la ventana podemos ver un botón que permite cambiar de uno a otro estado. Hemos de controlar la planta de tal como que cuando estemos en Manual podremos actuar sobre la válvula de entrada, sin que esta haga caso de las indicaciones del autómata. De igual modo, en el modo Automático será imposible actuar manualmente sobre la válvula de entrada, que estará siendo controlada directamente por el PLC.

La última entrada corresponde a Rearme. En el control de esta planta, cuando los niveles de líquido no se encuentren entre los parámetros deseados, han de saltar las alarmas. Mediante la activación de esta entrada apagaremos dichas alarmas aunque nos encontremos en una zona crítica de funcionamiento. La seta correspondiente se encuentra en el cuadro eléctrico.

4.4.2 Salidas

En la lista de Salidas disponemos en primer lugar de Válvula de entrada. Dicha válvula es, en el dibujo, el grifo de color amarillo que se encuentra en la tubería superior. Con ella podemos determinar si entra o no entra líquido en el depósito, siendo el flujo de entrada constante. Si nos situamos en el modo manual, podremos abrirla o cerrarla pulsando sobre ella.

Las tres siguientes Salidas son las luces de aviso de Depósito

desbordando y Depósito vacío. Ambas se activarán o

desactivarán en función de las órdenes que hayamos dado al programar el autómata.

4.4.3 Otros

Otros elementos de interés que podemos encontrar en la planta son: el Indicador de Nivel, el flujo de Demanda, y la Válvula de salida.

El Indicador de Nivel nos muestra en cada instante la

cantidad de líquido, en tanto por ciento, que hay en el depósito.

Si pulsamos con el ratón sobre el indicador de Demanda nos aparecerá una pequeña ventana en la que podremos determinar el flujo de demanda. De este modo podremos comprobar la respuesta del control realizado en función de las características de la demanda.

La Válvula de salida se corresponde al pequeño grifo de la parte inferior del dibujo con el cual podremos indicar si hay o no demanda del líquido presente en el depósito. Solo se puede actuar sobre el manualmente, ya que no tiene sentido controlar una demanda que no solo desconocemos, sino que además, no depende de nosotros.

4.4.4 Control de la planta

4.5 Planta n.3: ascensor de un edificio

Esta instalación nos muestra un edificio de cuatro pisos que dispone de un ascensor accionado por un motor eléctrico, como vemos en la siguiente ventana:

Figura 4.8: automatización de un ascensor

4.5.1 Entradas

Las cuatro primeras entradas se corresponden a los botones de Botón llamada piso 3, piso 2, piso 1 y bajo. Podremos acceder a ellos situando el puntero del ratón sobre los mandos que hay al lado de la puerta del ascensor de cada uno de los pisos. Actuando de este modo nos aparecerá al lado un cuadro de mandos igual pero ampliado, que dispone de un botón de llamada y una luz. Pulsando con el ratón sobre dicho botón se encenderá la bombilla de la

Entrada correspondiente.

Las cuatro siguientes entradas son: Botón ir al piso 3, piso 2, piso 1 y bajo. Accesibles todas ellas de un modo similar a las anteriores, solo que estas se corresponden a los botones del cuadro de mandos de la cabina del ascensor. Situando el cursor sobre el pequeño cuadro de mandos de la cabina (o sobre la cabina del ascensor, cuando este está en movimiento) este se amplía, pudiendo accionar no solo una de dichas entradas, sino que además, podemos activar el Botón stop.

Sensor ascensor en 3, sensor ascensor en 2, sensor

ascensor en 1 y sensor ascensor en bajo son cuatro entradas que

nos informan de que el ascensor, en su movimiento vertical, se encuentra en alguna de las cuatro plantas existentes en el edificio. Cuando el ascensor se esté moviendo podremos observar como estos detectores se activan o desactivan en función de donde esté el ascensor.

La Célula fotoeléctrica es una fina línea verde que podremos observar cuando la puerta del ascensor está abierta. Si pulsamos con el ratón sobre ella aparecerá el dibujo de una persona justo a la entrada de la cabina, interrumpiendo el rayo e iluminándose el piloto correspondiente en la lista de Entradas.

La cabina dispone además de dos detectores de fin de carrera de las puertas del ascensor: Sensor puertas abiertas y Sensor puertas cerradas. Activándose una u otra según que las puertas de la cabina estén completamente abiertas o completamente cerradas.

4.5.2 Salidas

Las cuatro siguientes son también luces, pero esta vez pertenecen al cuadro de mandos de la cabina del ascensor: Luz botón cabina 3, Luz botón cabina 2, Luz botón cabina 1, Luz botón cabina B.

Las dos siguientes son: Motor ascensor arriba y Motor ascensor abajo. Cuando el controlador lógico programable active alguna de estas salidas el ascensor subirá o bajará, según la orden que se le haya dado.

Abrir puerta ascensor y Cerrar puerta ascensor nos

permiten activar los motores de la puerta de la cabina.

Como podemos observar, al lado de cada una de estas cuatro últimas salidas hay un botón que nos permite accionarla manualmente, pudiendo situar el ascensor en cualquier circunstancia que nos plazca y así poder comprobar con mayor exactitud el comportamiento del control ante cualquier contingencia.

4.5.3 Cuadro eléctrico

En el Cuadro eléctrico disponemos varios relés térmicos y magnéticos los cuales saltarán cuando en alguno de los motores se provoque una sobrecarga o un cortocircuito respectivamente. Para restaurar el funcionamiento de la planta hemos de situar los relés en su posición original.

Disponemos, además, de un relé de seguridad que saltará cuando se dé alguna circunstancia peligrosa, tanto para los usuarios como para los equipos de mantenimiento. Como pueden ser: el accionar los motores del ascensor cuando la puerta está abierta; o intentar abrir la puerta del ascensor cuando la cabina se encuentra en una zona entre dos pisos.

4.5.4 Control de la planta

4.6 Planta n.4: Cintas transportadoras.

Esta instalación está basada en un sistema de llenado y vaciado de piezas existente en una factoría cercana. Al abrirlo nos aparecerá una ventana con el siguiente dibujo:

Figura 4.9: Cintas transportadoras

Nos encontramos ante una planta que presenta un total de 16 entradas digitales, 14 salidas digitales, dos ascensores, dos cintas transportadoras y hasta un máximo de 5 cajas.

En la parte superior derecha del dibujo hay dos botones:

Nuevo Carro que nos permitirán respectivamente introducir un nuevo carro, hasta un máximo de cinco, y Eliminar Carro que nos permite retirar uno de los carros existentes, hasta un mínimo de uno. Estas acciones solo podrán llevarse a cabo eficazmente cuando el ascensor de vaciado o Ascensor 2 se encuentre en su posición inferior.

4.6.1 Entradas

Figura 4.10: Lista de Entradas de Cintas Transportadoras

Como podemos observar, en la barra por la que se mueve dicho ascensor hay tres cuadrados verdes con un punto rojo en medio. Estos son los detectores de posición de dicho ascensor. Cuando el

Ascensor 1 se encuentre en alguna de las tres posiciones mencionadas se activará el sensor correspondiente. Este hecho lo veremos reflejado en la lista de Entradas iluminándose la bombilla correspondiente al sensor sobre el que se encuentre el ascensor.

Las dos siguientes entradas tienen funciones análogas pero en referencia al Ascensor 2 o ascensor de vaciado, el cual se encuentra a la derecha del dibujo. En este caso solo disponemos de dos niveles de detección de la posición del ascensor: Posición superior ascensor 2 y Posición inferior ascensor 2.

Si nos situamos sobre el nombre Detector de presencia en el

ascensor 2 veremos que se ilumina en rojo un pequeño detector de

Del mismo modo, pero en el ascensor de llenado actuará el

Detector de presencia en el ascensor 1.

Además, en este tipo de detectores, si situamos el cursor sobre ellos en el dibujo su nombre en la lista de Entradas pasará a ser de color azul, de modo que sea más fácil su localización.

El Detector de presencia en el tramo superior se activará

cuando un carro pase por la zona de entrada de la cinta transportadora de arriba, teniendo en cuenta el sentido en el que se desplazan las cajas sobre dicha cinta. Mientras que el Detector de

saturación del tramo superior nos indica que un carro está

pasando por la zona de salida de la cinta transportadora de arriba.

La cinta transportadora inferior también dispone de estos dos detectores, los cuales encontraremos bajo la denominación:

Detector presencia tramo inferior y Detector saturación tramo

inferior.

En el Ascensor 1 o ascensor de llenado disponemos de unos sensores que indican si hay o no piezas en la caja. En cada caja entran ocho piezas, cuatro abajo y cuatro arriba y hay un sensor de presencia por cada una de las piezas. Los cuatro sensores de abajo están conectados en serie, por lo que solo se activará cuando las cuatro piezas inferiores estén colocadas. Esta señal de entrada se corresponde con Nivel inferior piezas completo.

Los cuatro detectores de presencia de las cuatro piezas superiores también están conectadas en serie y, por tanto, funcionarán de manera análoga. Es decir, cuando en una caja esté en el ascensor de llenado y la fila superior de piezas esté completa se activará la señal Nivel superior de piezas completo. Si tenemos en la fila superior tres, dos, una o ninguna pieza la señal estará desactivada.

La entrada Seta de emergencia nos indica si está o no pulsada dicha seta en el Interface Hombre-Máquina que tenemos en el centro de la ventana. Al activar dicho elemento abrimos el circuito de alimentación de la planta con lo que se detienen todos los aparatos eléctricos del sistema.

circuito y restablecer la fuente de energía hemos de desactivar la seta y accionar, a continuación, el Pulsador verde.

Aunque no pertenece realmente a la planta, el manipulador o pinza, situada a la izquierda del dibujo interactúa con ella, ya que es la encargada de llenar las cajas con las piezas correspondientes. ¿Que quiere decir esto? Que no somos nosotros quienes controlan el movimiento y las funciones de la pinza, pero si controlamos las comunicaciones con dicho elemento.

De la pinza recibiremos una señal, la última de la lista de Entradas, llamada Manipulador preparado, la cual estará activada cuando la pinza se encuentre agarrando una pieza y en posición de espera. Cuando la pinza reciba la señal correspondiente de nuestro sistema esta se moverá para dejar la pieza en la posición que correspondería a una caja sobre el ascensor de llenado en la posición intermedia. Si la pinza chocase con algún elemento, como por ejemplo el ascensor, se volvería de color rojo, indicando que se ha dañado la pinza y retornaría a la posición de espera. Si se soltase la pieza cuando el ascensor de llenado esté por debajo de la posición intermedia y cayese desde una altura considerable quedaría defectuosa. Cuando una pieza pasa a estar defectuosa su color cambia al rojo.

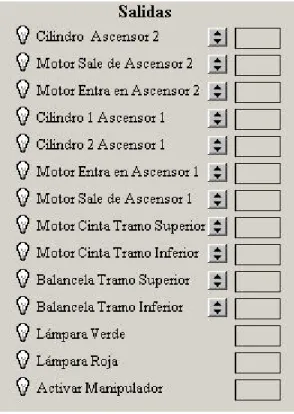

4.6.2 Salidas

La señal de salida con la que damos permiso a la pinza para que inicie su proceso es la última de todas y se denomina Activar manipulador.

Una vez la pinza haya colocado una pieza esta vuelve a su sitio y desaparece de la ventana. En ese tiempo la planta a la que pertenece la pinza está fabricando una nueva pieza. Para una mayor versatilidad de este ejercicio hemos incluido la posibilidad de modificar el tiempo en el que la planta de fabricación tarda en construir una pieza. Basta con hacer click sobre el tiempo de fabricación y nos aparecerá un sencillo menú para hacerlo. Cuando una pieza está siendo fabricada disponemos debajo de un cronómetro indicando el tiempo que resta para ello.

la más a izquierda, ya que empezaría otra fila.

Figura 4.11: Lista de Salidas de Cintas Transportadoras

Esta función es interna de la propia pinza y no podemos actuar sobre ella, así que hemos de tener cuidado al realizar el control, para que no queden cajas semivacías.

La primera en la lista de Salidas es Cilindro Ascensor 2, la cual está conectada al circuito de mando de un cilindro neumático que nos permite mover verticalmente el Ascensor 2. Cuando esta señal esté desactivada el cilindro tendrá su pistón en la posición inferior y, por tanto, el ascensor estará abajo. Cuando activemos la señal el pistón se desplazará hasta el otro extremo del cilindro y el ascensor subirá hasta arriba. Como podemos apreciar el que el cilindro neumático disponga tan solo de dos posiciones de reposo provoca que el ascensor solo podrá estar parado en dos posiciones.

Motor Entra en Ascensor 2 y Motor Sale de Ascensor 2 nos

permiten controlar el funcionamiento la pequeña cinta transportadora de rodillos que hay en dicho ascensor. Activando una u otra cualquier caja sobre el ascensor se desplazará horizontalmente hacia la izquierda o hacia la derecha, es decir, saldrá o entrará en el ascensor.

ascensor, mientras que Motor Entra en Ascensor 1 y Motor Sale de Ascensor 1 actuarán sobre los rodillos de dicho ascensor.

Vemos que ahora disponemos de dos cilindros neumáticos, conectados en serie, en vez del único necesario para el caso anterior.

Esto se debe a que el ascensor ha de poder estar parado en tres posiciones distintas. De este modo cuando la señal correspondiente a ambos cilindros esté desactivada el ascensor estará en la posición inferior; cuando uno de ellos esté activado y el otro no el ascensor estará en la posición media; y cuando ambos estén activados el ascensor se encontrará en la posición superior.

Motor Cinta Tramo Superior es la señal de salida que activa la cinta transportadora de arriba. Esta cinta solo dispone de una señal, ya que al contrario de las pequeñas cintas de los ascensores, esta solo desplaza las cajas que hay sobre ella en un sentido: de derecha a izquierda, o desde un punto de vista funcional, de la zona de vaciado a la zona de llenado.

La cinta transportadora de abajo tiene un funcionamiento similar, pero desplazando las cajas desde la zona de llenado a la de vaciado. Este movimiento de izquierda a derecha se obtiene activando la señal Motor Cinta Tramo Inferior.

Cada una de las cintas transportadoras dispone, además, de dos topes en su parte final, controlados en cada una de ellas por las señales de salida Balancela Tramo Superior y Balancela Tramo Inferior.

Vemos, por ejemplo en la cinta de rodillos de arriba, que hay dos pequeños topes rectangulares de color naranja. Cuando su señal correspondiente está desactivada sobresale el tope del extremo, mientras que el otro queda oculto. De este modo las cajas pueden ir hasta la entrada del ascensor, pero sin poder entrar en él. Sin en esta situación activamos la señal Balancela Tramo Superior bajará el tope del final y subirá el que se encuentra más a la derecha. Así conseguiremos que solo el carro que se encuentra en el extremo pueda entrar en el ascensor, mientras que las cajas que están detrás no pueden desplazarse, debido a que el tope se lo impide. Es decir, activando y desactivando estas señales conseguimos que las cajas puedan entrar en los ascensores correspondientes de uno en uno.

pasa del amarillo al rojo. Para mover manualmente las cajas, tanto en este caso de bloqueo como en cualquier otro caso, bastará con pulsar con el ratón sobre dicha caja y arrastrarla hasta otro lugar en la cinta, o hasta uno de los ascensores o la otra cinta.

Las dos Salidas que nos quedan por explicar son las que controlan las luces verde y roja del Interface Hombre-Máquina: Lámpara verde y Lámpara roja.

Vemos que algunas de las salidas disponen al lado su nombre en la lista de un pequeño pulsador, cuya función es la de ser un actuador manual. Es decir, estos pulsadores no corresponden a ningún botón “real”, sino que representan la actuación que podría realizar sobre la planta, por ejemplo, un operario.

4.6.3 Cuadro eléctrico

En el cuadro eléctrico tenemos dos relés que protegen a la instalación eléctrica de los cortocircuitos que pueden aparecer en motores eléctricos que controlan el sentido del movimiento de las cintas de rodillos de los ascensores: Relé Magnético Rodillos Ascensor2 y Relé Magnético Rodillos Ascensor 1.

4.6.4 IHM

Figura 4.12: Interfaz Hombre-Máquina

Las dos luces, lámpara roja y lámpara verde, nos facilitan el manejo del IHM, indicándonos cuando podemos pulsar, por ejemplo, el botón verde o cuando hemos pulsado la seta.

4.6.5 Control de la planta

4.7 Planta n.5: manipulador industrial

Esta instalación nos propone como ejercicio automatizar un manipulador industrial. Al ejecutar el programa se abrirá una ventana con el siguiente dibujo del manipulador, situado en la parte inferior derecha:

Figura 4.13: Manipulador Industrial

4.7.1 Entradas

La lista de las 16 entradas digitales aparece en la parte izquierda de la ventana y será tal como:

Figura 4.14: Entradas de Manipulador Industrial

En el movimiento que puede ejecutar verticalmente la pinza esta tendrá dos fines de carrera que pondrán cota a dicho movimiento. A estas señales de entrada corresponden Fin carrera vertical arriba y Fin carrera vertical abajo. De este modo cuando el manipulador se encuentre completamente recogido, como sucede al iniciar esta aplicación, está activada la entrada Fin carrera

vertical arriba. Cuando el manipulador esté completamente

extendido será Fin carrera vertical abajo la señal activada.

permite determinar si el manipulador ha agarrado o no una pieza. Este sensor está en la lista bajo el nombre: Sensor pieza en pinza.

Fin carrera horizontal izq y Fin carrera horizontal dcha se activan respectivamente cuando el motor eléctrico que permite el movimiento horizontal del manipulador se encuentra en uno de los dos extremos del raíl. Al arrancar esta planta, la pinza está en la parte más a la izquierda, por lo que estará iluminada la bombilla correspondiente a Fin carrera horizontal izq.

La señal OK-Variador nos indica el correcto funcionamiento del variador de frecuencia que controla al motor eléctrico. En general podemos afirmar que solo se apagará esta señal cuando salte alguno de los relés del cuadro, es decir, cuando se interrumpa la alimentación eléctrica a la planta.

Cuando pulsamos la seta de emergencia (Seta emergencia) del IHM abrimos el circuito de alimentación de la planta, por lo que esta deja de recibir energía eléctrica. El suministro se restablecerá una vez hallamos levantado dicho pulsador.

La señal Manual/Automático se corresponde con el estado de una de las llaves del IHM y según esta se encuentre hacia la M (manual) o hacia la A (automático) así será el modo en el que podremos activar los distintos actuadores.

Sensor de posición 1,2,3,4,5 y 6 son las últimas de las

Entradas de las que dispone esta planta. Se encuentran situados en el raíl sobre el que se mueve horizontalmente el manipulador y funcionan como detectores de posición de dicho elemento, activándose cuando este pasa por alguno de ellos.

4.7.2 Salidas

Las dos primeras, Motor derecha y Motor izquierda, son las señales que activan el funcionamiento del motor eléctrico en uno u otro sentido, de modo que el manipulador se desplazará horizontalmente sobre el raíl hacia la derecha o hacia la izquierda.

Motor rápido/lento nos permite elegir entre dos frecuencias

de alimentación del motor anterior, pudiendo por tanto, seleccionar entre dos velocidades para el movimiento horizontal.

Electroválvula arriba y Electroválvula abajo controlan el

Electroválvula abre pinza y Electroválvula cierra pinza determinan el estado de la pinza, dependiendo de si queremos coger una pieza o depositarla en su lugar correspondiente.

Piloto “en servicio” se corresponde con la luz verde del IHM, mientras que Piloto “Alarma” se corresponde con la luz roja, situado encima de la seta de emergencia.

La lista de Salidas se encuentra en la parte derecha de la ventana:

Figura 4.15: Salidas del Manipulador Industrial

4.7.3 Cuadro eléctrico

El cuadro eléctrico dispone de dos relés o interruptores automáticos, uno térmico y otro magnético, que se pondrán en funcionamiento, respectivamente, cuando el motor eléctrico esté en sobrecarga o en cortocircuito.

4.7.4 IHM

En la parte izquierda están situadas las llaves para activar manualmente el motor hacia la izquierda o hacia la derecha o las electroválvulas que controlan el movimiento vertical del manipulador. En el centro y abajo esta la llave con la que podemos determinar si la pinza está abierta (A) o cerrada (C).

En la parte derecha se encuentran los pilotos “en servicio”, “alarma” y la seta de emergencia.

El manipulador dispone además de un encoder situado en su parte superior. Si colocamos el puntero del ratón sobre él nos dará, en cada instante, su posición horizontal.

Coincidentes con los sensores de posición 4,5 y 6 están las zonas de recogida de piezas amarillas, azules y rojas, las cuales han de ser repuestas de piezas manualmente, mediante los botones que hay debajo de cada una.

Bajo el sensor de posición 1 se encuentra la zona donde depositaremos las piezas. En cada instante podremos ver el color de las tres últimas piezas depositadas.

El IHM se encuentra situado en el medio de la ventana y tendrá el siguiente aspecto:

Figura 4.16: Interfaz Hombre-Máquina

4.7.5 Control de la planta

4.8

Planta n.6: ascensor industrial

Esta es la última de las plantas contenidas en este paquete de software. Se trata de un ascensor perteneciente a un almacén aéreo, que ha de llevar carritos entre dos carriles situados a diferente altura. Los raíles por los que circulan los carritos tienen una pequeña inclinación respecto a la horizontal, por lo que estos se mueven por gravedad. El aspecto de esta planta será el siguiente:

Figura 4.17: Ascensor Industrial

En el centro podemos encontrarnos con el ascensor, cuyo carril también dispone de balancela y sensor de presencia. También hay, en el ascensor, dos fines de carrera y cuatro sensores inductivos, sin olvidarnos, además del motor eléctrico que mueve verticalmente el ascensor.

El carril de salida dispone de un detector de presencia, que se activará cuando un carro pase por él.

4.8.1 Entradas

De un modo más detallado, esta planta dispone de 16 Entradas y 11 Salidas. La lista de Entradas, que está en la parte superior derecha de la ventana será del modo:

Figura 4.18: Entradas del Ascensor Industrial

volviendo esta a estar operativa cuando pulsemos el botón de Rearme que hay en el IHM.

Sensor inductivo 1,2,3 y 4 son cuatro sensores que se

activarán, respectivamente, cuando el ascensor pase por ellos. Si nos fijamos, el carril del ascensor estará alineado con el carril de entrada cuando el ascensor esté activando simultáneamente los sensores inductivos 3 y 4. Análogamente, estará alineado con el carril de salida cuando estén activados simultáneamente los sensores 1 y 2.

Sensor carril entrada es también un sensor inductivo, solo

que este se encuentra sobre el carril de entrada de los carritos, de modo que cuando la balancela impida pasar a un carrito este se encontrará activando detector.

La función de Sensor carril salida es informarnos de cuando un ascensor pasa por el carril de salida y, por tanto, cuando a abandonado el ascensor un carrito.

De igual modo, cuando un carrito esté en el carril del ascensor, un poco antes de la balancela encontraremos el Sensor de presencia ascensor, cuya naturaleza y funciones son análogas a las de Sensor carril entrada.

La entrada Manual/Automático se activa desde una llave situada en la parte central del IHM. Al arrancar el programa la planta se encontrará, por defecto, en estado manual (con la bombilla apagada) y si giramos la llave y lo pasamos a automático. Hemos de realizar el control de modo que en estado manual solo podamos actuar sobre la planta desde el IHM, pasándole el control al autómata cuando giremos la llave a la posición Automático.

La entrada Rearme nos indicará cuando hemos pulsado dicho botón en el IHM, el cual cierra los interruptores del circuito de alimentación, encendiéndose la bombilla correspondiente.

si ha saltado alguno de los relés del sistema, tanto el relé térmico como el relé magnético.

La Seta emergencia también podremos encontrarla en el IHM.

Cuando la pulsemos se abrirá el circuito de alimentación de la planta, la cual se restablecerá cuando tras desactivar la seta, pulsemos el botón Rearme.

Las entradas Subir y Bajar se activan cuando pulsemos sus correspondientes botones en el IHM. El control ha de ser tal, que estando la planta en Manual si pulsamos un de estos botones el PLC activará el motor del ascensor para que este suba o baje, según el caso.

4.8.2 Salidas

La lista de las once Salidas, que se encuentra debajo de la de Entradas, tendrá el siguiente aspecto:

Figura 4.19: Salidas del Ascensor Industrial

Motor arriba y Motor abajo nos sirven para activar el motor del ascensor en un sentido o en otro, con lo cual este subirá o bajará

Cuando la señal Activar potencia tenga encendida la luz correspondiente se cerrará el circuito de alimentación de la planta, por lo que esta se encontrará operativa.

Balancela carril entrada y Balancela carril salida son las dos balancelas que hay en el sistema, una en el carril de entrada y la otra en el ascensor. Su misión es la de impedir que pasen los carritos de dicha posición mientras que estén desactivadas sus señales. Una vez actuamos sobre una de las balancelas esta subirá de modo que dejará pasar al primero de los carritos. Un tope que hay en la parte de atrás de la balancela impide que pasen los demás carritos que hay en la cola.

Lámpara verde y Lámpara roja son las señales que activan

las luces situadas sobre el IHM, indicándonos respectivamente el funcionamiento normal de la instalación o una parada de emergencia.

El PLC también puede controlar las luces que hay en los botones del IHM: Luz botón subir, Luz botón bajar y Luz botón

rearme. Podemos controlarlas de modo que las dos primeras se

enciendan cuando activemos dichos pulsadores estando la planta en modo manual y la tercera que se encienda cuando en el sistema se haya producido una parada de emergencia y todavía no se pulsara el botón de rearme.

4.8.3 Variador

En el circuito eléctrico del sistema existe, entre el PLC y el motor del ascensor un variador de frecuencia, que tendrá el siguiente aspecto:

Figura 4.20: Variador de frecuencia

valores y si deseamos que el nuevo valor quede grabado hemos de pulsar el botón ENT.

El motor del ascensor es un motor de corriente continua de cuatro polos, por lo que la relación entre la frecuencia y las revoluciones por minuto vendrá dada por la siguiente expresión:

f=n*p/60

donde f es la frecuencia en Hz, p el número de pares de polos y n las revoluciones por minuto.

4.8.4 Control de la planta

El funcionamiento de esta planta es muy simple, por lo que también lo será su programación y control por PLC. Cada vez que el ascensor, sin ningún carrito en él, esté alineado con el tramo de entrada, activamos la balancela de entrada. Una vez el sensor de presencia del ascensor detecte el carrito subimos el ascensor hasta alinearlo con el carril de salida y la activación del detector situado en dicho tramo nos indicará que el carrito ya ha abandonado el ascensor, iniciándose de nuevo el proceso.

4.9 Histórico de errores

Para realizar un mejor seguimiento durante el aprendizaje y para llevar un mejor control de la evolución del alumno en la programación de PLC’s, el educador dispone de un histórico de errores en cada una de las plantas.

Dicho histórico no es más que un fichero de texto en el que quedan guardados todos los eventos importantes durante la utilización de cada una de las plantas. Entre estos eventos, a cada uno de los cuales acompañan la fecha y la hora, están el inicio y fin del programa, el momento en el que haya saltado alguno de los relés, se pulse la seta de emergencia o cualquier otro evento “extraño” que suponga la detención del normal funcionamiento de la planta.

5. PlantConnect: interface a PLC real y PLC simulado

5.1 Introducción

Tal y como ya se ha señalado en la introducción, PlantConnect es el módulo de este paquete de software que permite controlar las instalaciones simuladas por PlantSim de dos modos distintos:

• PLC reales, de cualquier marca.

• el simulador de PLC de Siemens (S7-PLCSIM).

El primero de dichos controles se realizará a través, además, de la interface hardware EasyPortD16. Esto nos permitirá la adquisición de las salidas del sistema de control real para el accionamiento de los actuadores de la instalación simulada y la transferencia del estado de los sensores de la instalación a las entradas del sistema de control, con un máximo de 16 entradas y 16 salidas digitales.

La figura que aparece a continuación ilustra el funcionamiento del sistema. De izquierda a derecha: las salidas del controlador real se adquieren por medio de la interface EasyPort D16. PlantConnect detecta las señales de esta última, a través del puerto serie del PC, y las trasmite a los actuadores de la instalación simulada.

sensores de la instalación, a través del puerto serie se encarga de transmitirlos al EasyPort y después al PLC real, gestionando las actuaciones en función de las entradas recibidas.

En el caso de no disponer de un PLC real y/o de la interface EasyPort podremos realizar el control mediante un PLC simulado que nos proporciona la empresa Siemens. Se trata de un simulador de sus autómatas de la serie S7-300 y S7-400: el S7-PLCSIM y su filosofía de funcionamiento, como podemos apreciar en la siguiente figura, es la misma que en el control mediante un PLC real.

5.2 Comandos del menú

El menú que nos encontramos al manejar el módulo PlantConnect será similar al que podemos ver en el siguiente dibujo:

Figura 5.2: Menú Archivo de PlantConnect

Su manejo resulta muy sencillo e intuitivo, por lo que no ofrece ninguna dificultad o duda en su manejo.

Al abrir el menú Archivo podremos optar por dos posibilidades: Datos del equipo y Salir.

Datos del equipo nos permite obtener ciertas características del PC en el que se encuentra PlantConnect que nos pueden resultar útiles, tales como el nombre del equipo y su dirección IP. Seleccionando esta opción aparecerá la siguiente ventana:

PlantSim pertenezcan a dos equipos distintos de una misma red local.

Para realizar entonces la conexión entre ambos elementos se necesitará la IP del equipo en el que se encuentre PlantConnect y ha de ser introducida en el equipo en el que se encuentra PlantSim, ya que este es el módulo desde el cual se inicia la conexión.

Si elegimos la opción Salir se cerrará el módulo PlantConnect, y con el se cerraran todas las conexiones realizadas, tanto hacia el módulo PlantSim como hacia un PLC real o simulado.

La opción Conectar con... es la más interesante y la que más utilizaremos, ya que desde ella podremos iniciar la comunicación entre PlantConnect y el controlador lógico programable. Al pinchar con el ratón sobre ella nos aparecerán dos opciones:

Figura 5.4: Menú Conectar con...

La primera de ellas tratará iniciar la comunicación con el simulador de autómata S7-PLCSIM. El estado de dicha comunicación podremos verla reflejada en la segunda de las barras de estado de las que dispone la ventana de PlantConnect.

Si en nuestro equipo disponemos del S7-PLCSIM y lo tenemos abierto, la conexión se realizará sin ningún problema. Dicha barra nos informará, además, del estado en el que se encuentra dicho simulador (si está en STOP, en RUN...).

Para las comunicaciones entre PlantConnect y el PLC simulado de Siemens hemos creado un control OCX (Puente.ocx) cuya misión es comunicarse con el S7ProSim (componente OCX del S7-PLCSIM).

La segunda de las opciones intentará establecer la comunicación con el PLC real de que dispongamos, siempre que se hayan realizado las conexiones pertinentes y que dispongamos de la interface EasyPort D16. También en este caso podremos conocer el estado de la conexión atendiendo a los mensajes de la barra de estado inferior.

Acerca de S7-PlantConnect.

5.3 Funcionamiento de PlantConnect

Al ejecutar PlantConnect se desplegará una ventana, que además del menú anteriormente explicado tendrá otros elementos:

Figura 5.5: S7-PlantConnect

si su conexión está activa el encendido de sus leds se corresponderá con la de los pilotos de PlantConnect.

6. S7-PLCSIM: el simulador de PLC’s de Siemens

6.1 Introducción

El siguiente módulo del cual vamos a hablar no pertenece a este paquete software, sino que es un módulo independiente que podremos obtener de la empresa Siemens. Su nombre es S7-PLCSIM y está dedicado a la simulación de los controles lógicos programables de la serie S7-300 y S7-400.

Gracias a dicho módulo podremos editar el programa de PLC en KOP, FUP o AWL y así resolver el problema de la automatización de alguna de las plantas disponibles. Una vez editado y puesto a funcionar el programa podremos conocer no solo el estado de las entradas, salidas, marcas, temporizadores o contadores que hay en el programa, sino que también tendremos acceso, mientras se ejecuta el programa, al resultado lógico de cada una de las líneas de código o utilizar símbolos que faciliten la edición, comprensión y corrección del programa.

En este capítulo afrontaremos la descripción de este simulador de PLC, si bien, a partir de ahora utilizaremos la denominación PLC cuando vayamos a referirnos a un PLC simulado.

6.2 Como realizar un proyecto en el S7-PLCSIM

Lo primero que hemos de hacer es abrir el Administrador SIMATIC, tras lo cual aparecerá una ventana con el título SIMATIC Manager. En el menú Archivo pulsamos sobre la opción Asistente ‘Nuevo Proyecto’, aparecerá entonces una ventana de introducción en la cual no tenemos nada que modificar, por lo que pulsamos en el botón Siguiente.

Otra ventana nos preguntara, a continuación, ¿Qué CPU utiliza en su proyecto?. Se refiere a la CPU del PLC y para el S7-PLCSIM hemos de elegir entre tres opciones distintas: 315-2DP,

316-2DP y 318-2DP. Para este ejemplo de realización de un proyecto tomaremos la primera de ellas y hacemos click en Siguiente.

¿Que bloques desea insertar?, es la siguiente pregunta que

ser editado el programa: AWL, KOP o FUP y tras ello pulsamos Siguiente.

Como último paso hemos de darle un nombre a nuestro proyecto y tras esto pulsamos Finalizar. Tras unos segundos de espera se habrá creado nuestro proyecto abriéndose una ventana en la que aparecerán todos los elementos anteriormente especificados.

Si deseamos añadir, por ejemplo, una función FC hemos de actuar del siguiente modo: situamos el puntero sobre Bloques y hacemos click con el botón derecho del ratón. Nos aparecerá una lista de opciones en la cual iremos a Insertar nuevo objeto y de ahí a Función. Como vemos en dicha lista son muchos otros los elementos que podremos insertar en nuestro proyecto (FC, FB, DB,...).

Una vez tengamos todos los bloques necesarios, obtenidos en la etapa de diseño del control de la planta, hacemos un doble click sobre el primero de ellos, por ejemplo el OB1. Actuando de este modo se abrirá una nueva ventana llamada KOP/FUP/AWL seguido del nombre del bloque y del de nuestro proyecto. Será aquí donde escribamos el contenido de dicho bloque.

Una vez escrito lo grabamos y cerramos dicha ventana. Haremos lo mismo con los demás bloques de nuestro proyecto.

Hasta ahora no hemos entrado realmente en materia, ya que estos pasos son los mismos que hemos de dar en caso de que tengamos un PLC real de Siemens.

Para abrir el S7-PLCSIM hemos de volver a la ventana principal

SIMATIC Manager y en Herramientas pulsamos sobre la opción

Simular módulos. Tras unos segundos de espera se abrirá una

ventana con el simulador de PLC.

En la parte izquierda de dicha ventana podremos encontrar unas casillas en las que determinaremos el estado del PLC: RUN, RUN-P o STOP.

En esta situación ya es posible conectar PlantConnect. Por tanto si ejecutamos este programa y en su menú le indicamos que se conecte a S7-PLCSIM esta se llevará a cabo sin problemas y en su barra de estados nos indicará que el PLC se encuentra en STOP, por ejemplo. Si cambiamos su estado a RUN también cambiará su estado en la barra de PlantConnect.

Si ahora activamos la casilla 4, por ejemplo, de AB4 veremos que se activa A4.4 en la columna de Outputs de PlantConnect, verificándose la comunicación entre ambos elementos. De igual modo, si hay una planta conectada con PlantConnect veremos que en su columna de Inputs están encendidos los leds correspondientes a los sensores que se estén activando en cada instante. Además, aparecerán activadas las casillas correspondientes a dichos bits en EB0 y EB1 de S7-PLCSIM.

Para finalizar, hemos de cargar nuestro proyecto en el PLC. Para ello acudimos otra vez al SIMATIC Manager, y más en concreto a la columna Sistema de destino. En ella elegimos Cargar y tras unos segundos y unas cuantas preguntas sobre si estamos seguros de querer cargar cada uno de los bloques de nuestro proyecto, el PLC ya puede realizar el control que hemos diseñado.

Al cargar el proyecto hemos de tener cuidado de no caer en dos errores muy comunes. El primero de ellos se debe a que no se puede cargar el proyecto si el PLC está en RUN. Cuando queramos realizar esta tarea ha de estar en STOP.

En segundo lugar, no podemos tener seleccionado ninguno de los bloques al cargar el proyecto, ya que en ese caso solo se cargaría dicho bloque y no el proyecto completo.

7. EasyPortD16: interface a PLC’s reales

7.1 Generalidades

La interface EasyPort D16 permite la transmisión bidireccional de señales digitales entre un PC y un controlador lógico programable, usando señales de baja tensión (24 VCC).

La conexión entre la EasyPort D16 y el PC se realiza por puerto serie, es decir, mediante una conexión RS-232.

Figura 7.1: La interface EasyPortD16

7.2 Función de los pilotos luminosos

La parte superior de la EasyPort incorpora numerosos pilotos luminosos, indicadores del estado.

El encendido del piloto rojo Short indica que la parte electrónica del sistema ha detectado un cortocircuito en una de las salidas. En esta situación todas las salidas se apagan. Durante la fase de encendido de la interface este piloto se enciende durante un tiempo breve.

El piloto verde Status proporciona dos tipos de información en función de la modalidad de encendido:

• Parpadeando a 1Hz.

encendido, cuando todavía no está comunicando.

El segundo se da cuando el módulo se ha direccionado.

Las entradas de la EasyPort están organizadas en dos grupos de ocho. El primer grupo forma parte de las señales de PORT1 y el segundo de las señales de PORT2. Las entradas de PORT1 están numeradas de 0 a 7 y las de PORT2 de 8 a 15.

El estado de cada una de las entradas se visualiza mediante el estado del piloto luminoso correspondiente; apagado para el estado 0, es decir, tensión de 0V a la entrada; encendido para el estado 1, es decir, tensión de 24 V a la entrada.

El estado de las 16 salidas digitales se muestra por medio de los pilotos amarillos denominados Output. La agrupación y numeración de las salidas es análoga a la de las entradas.

El estado de cada una de las salidas se visualiza a través del piloto correspondiente; apagado para el estado 0, es decir, 0V de tensión en la salida; encendido para el estado 1, es decir, tensión de 24 V en la salida.

7.3 Configuración

Seleccionaremos la configuración para las comunicaciones con el DIP switch de 3 pins, según las indicaciones de la siguiente tabla. Tan solo puede estar en ON un switch (posición en bajo) y los otros dos deben estar en OFF (posición en alto).

caso, cuando deseamos conectar una sola EasyPort al PC. El puerto serie RS232 ha de conectarse al COM1 del PC.

7.4 Identificación de los conductores

Cada uno de los dos cables multipolares que se proporcionan con la EasyPort está compuesto por 24 conductores. Al final, 6 de estos están conectados entre si de dos en dos. Así pues, cada cable lleva 21 señales distintas. De estos, 16 se utilizan para las entradas y las salidas, y los restantes están reservados para la alimentación.

La tabla siguiente permite la identificación de los conductores en función de su color y del puerto a que pertenecen. Las denominaciones Input y Output están referidas respecto al EasyPort, por lo que las entradas del autómata (E0.0, E0.1,...) han de ir conectadas a las salidas de EasyPort (Output0, Output1,...).

7.5 Datos técnicos

La siguiente tabla nos informa sobre los diferentes datos técnicos de la EasyPort D16.

8. Soluciones al control de las plantas

8.1. Generación sistemática de programas de autómata.

8.1.1. Redes de Petri

El método que aquí se propone para llevar a cabo las distintas soluciones al control de las diversas plantas se basa en la realización de un estudio de sistemas lógicos secuenciales desde el punto de vista funcional, es decir, basándonos en las Redes de Petri como modelos de descripción de los sistemas.

Una Red de Petri (RdP) es una herramienta matemática (con representación gráfica asociada) que permite modelar el comportamiento de sistemas de muchos tipos, estando especialmente indicada para la descripción de sistemas lógicos secuenciales y concurrentes.

Consiste en un grafo orientado, con dos clases de nudos (Lugares y Transiciones) unidos alternativamente por Arcos. Los Lugares se representan gráficamente con círculos, las transiciones con segmentos.

Los arcos son orientados y unen Lugares con Transiciones o viceversa, pero nunca unen dos lugares o dos Transiciones.

Las Redes de Petri permiten modelar y analizar el subsistema de control de sistemas discretos con evoluciones concurrentes. Para emplearlas en el modelado de una aplicación hay que dotarlas de interpretación, es decir, asociar su significado físico a las condiciones de evolución de la red y definir las acciones generadas por dicha evolución.