Influencia de la temperatura de revenido en la velocidad de propagación del sonido en un acero AISI 1045

Texto completo

(2) INFLUENCIA DE LA TEMPERATURA DE REVENIDO EN LA VELOCIDAD DE PROPAGACION EN UN ACERO AISI 1045. DIEGO ALEJANDRO HERRERA OSCAR ORTIZ. Proyecto de grado para optar al título de Ingeniero Mecánico. Director CALOS ARTURO BOHORQUEZ Msc. Ciencia de los materiales. UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA INGENIERIA MECÁNICA BOGOTÁ, DC. 2015.

(3) Nota de aceptación. __________________________. __________________________. __________________________ Director Curricular. __________________________ Msc. Carlos Bohórquez Director del Proyecto. __________________________ Jurado. __________________________ Jurado.

(4) TABLA DE CONTENIDO INTRODUCCION ...................................................................................................................... 7 PLANTEAMIENTO DEL PROBLEMA ......................................................................................... 8 JUSTIFICACION ..................................................................................................................... 11 OBJETIVOS ............................................................................................................................ 11 Objetivo General .................................................................................................................. 11 Objetivos Específicos ............................................................................................................ 11 MARCO CONCEPTUAL .......................................................................................................... 12 Antecedentes ....................................................................................................................... 12 Transformaciones Estructurales en el Acero ....................................................................... 13 Transformación Eutectoide Austenita - Perlita .................................................................... 14 Estructura de la Perlita ........................................................................................................ 14 Transformación de la Austenita en Aceros Hypo e Hypertectoides .................................... 16 Transformación Martensitica .............................................................................................. 17 Morfología de las Martensitas - Ferriticas ......................................................................... 18 Transformación Bainitica ..................................................................................................... 19 Cinética de la transformación de la Austenita ..................................................................... 20 Diagrama Transformación durante el enfriamiento continuo CCT ..................................... 21 Transformaciones que se presentan en un Acero Eutectoide bajo enfriamiento continuo 22 Transformaciones de la Austenita durante el enfriamiento en el rango Martensitico ....... 24 Derivación del Diagrama CCT desde el Diagrama IT ........................................................... 24 Temple (Tratamiento de Endurecimiento) ........................................................................... 25 Temple Normal .................................................................................................................... 26 Temple Termoquímico ......................................................................................................... 26 Templabilidad ...................................................................................................................... 27 Ultrasonido ........................................................................................................................... 27 Características y generalidades ........................................................................................... 28 Principio Físico y Operación ................................................................................................ 29 Naturaleza y propiedades de las ondas ultrasónicas .......................................................... 30 Propagación de las Ondas Ultrasónicas en Distintos Medios ............................................. 31 Parámetros de las Ondas Ultrasónicas ................................................................................ 33 PRUEBAS EXPERIMENTALES ................................................................................................ 34 Metalografía y visualización SEM ........................................................................................ 34 Evaluación de Dureza ........................................................................................................... 44 Medición De Velocidad De Propagación Del Sonido ............................................................ 47 ANALISIS DE RESULTADOS ................................................................................................... 49 Diseño Experimental Basado en Numero de Mediciones .................................................... 49 Análisis de Velocidad de Propagación VS Dureza Promedio ............................................... 53 Velocidad de Propagación del Sonido VS Tiempo de Revenido ........................................... 55 CONCLUSIONES .................................................................................................................... 57 BIBLIOGRAFIA ...................................................................................................................... 58 INFOGRAFIA ......................................................................................................................... 60.

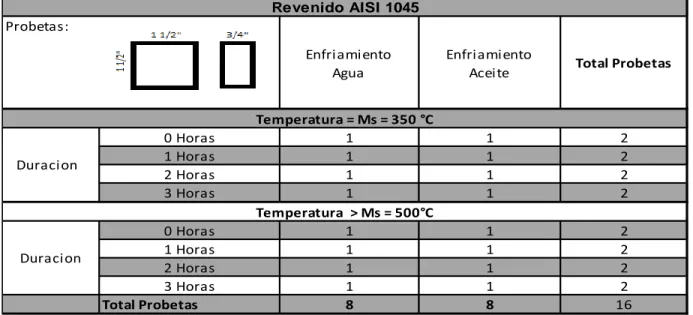

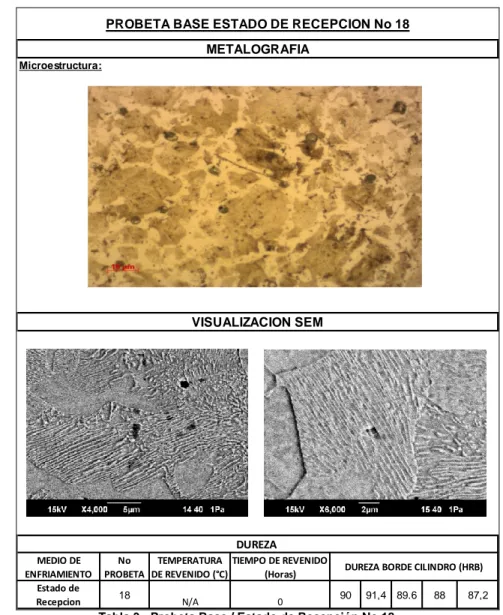

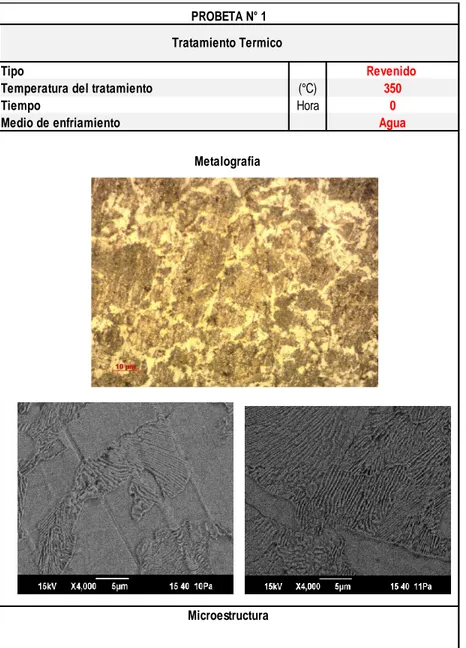

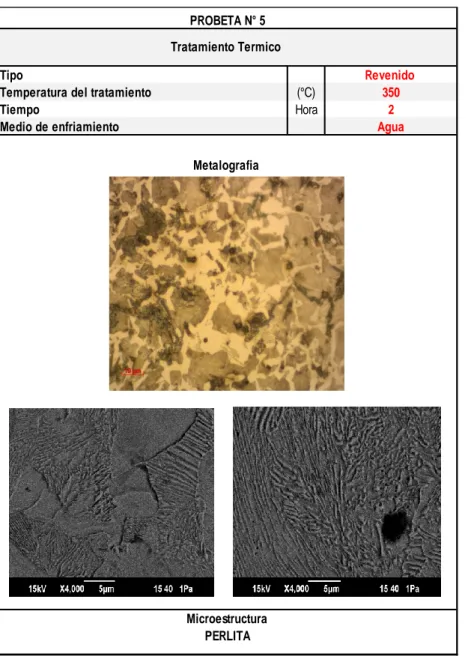

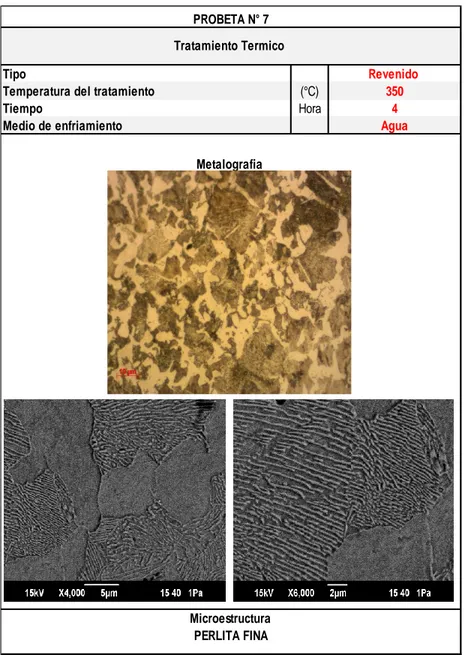

(5) LISTA DE TABLAS Tabla 1 – Distribución de variables para tratamiento térmico de revenido ...................................... 33 Tabla 2 - Probeta / Base Estado de Recepción No 17 ................................................................... 34 Tabla 3 - Probeta / Base Estado de Recepción No18 ................................................................... 34 Tabla 4 - Probeta No 1 / Metalografía Tiempo Revenido (0 h) con Temperatura Ms=350°C Enfriamiento con Agua ...................................................................................................................... 35 Tabla 5 - Probeta No 2 / Metalografía Tiempo Revenido (0 h) con Temperatura Ms=350°C Enfriamiento con Aceite .................................................................................................................... 35 Tabla 6 - Probeta No 3 / Metalografía Tiempo Revenido (1 h) con Temperatura Ms=350°C Enfriamiento con Agua ..................................................................................................................... 36 Tabla 7 - Probeta No 4 / Metalografía Tiempo Revenido (1 h) con Temperatura Ms=350°C Enfriamiento con Aceite ................................................................................................................... 36 Tabla 8 - Probeta No 5 / Metalografía Tiempo Revenido (2 h) con Temperatura Ms=350°C Enfriamiento con Agua ..................................................................................................................... 37 Tabla 9 - Probeta No 6 / Metalografía Tiempo Revenido (2 h) con Temperatura Ms=350°C Enfriamiento con Aceite .................................................................................................................... 37 Tabla 10 - Probeta No 7 / Metalografía Tiempo Revenido (4 h) con Temperatura Ms=350°C Enfriamiento con Agua ...................................................................................................................... 38 Tabla 11 - Probeta No 8 / Metalografía Tiempo Revenido (4 h) con Temperatura Ms=350°C Enfriamiento con Aceite .................................................................................................................... 38 Tabla 12 - Probeta No 9 / Metalografía Tiempo Revenido (0 h) con Temperatura =500°C Enfriamiento con Agua ...................................................................................................................... 39 Tabla 13 - Probeta No 10 / Metalografía Tiempo Revenido (0 h) con Temperatura =500°C Enfriamiento con Aceite .................................................................................................................... 39 Tabla 14 - Probeta No 11 / Metalografía Tiempo Revenido (1 h) con Temperatura =500°C Enfriamiento con Agua ...................................................................................................................... 40 Tabla 15 - Probeta No 12 / Metalografía Tiempo Revenido (1 h) con Temperatura =500°C Enfriamiento con Aceite .................................................................................................................... 40 Tabla 16 - Probeta No 13 / Metalografía Tiempo Revenido (2 h) con Temperatura =500°C Enfriamiento con Agua ...................................................................................................................... 41 Tabla 17- Probeta No 14 / Metalografía Tiempo Revenido (2 h) con Temperatura =500°C Enfriamiento con Aceite ................................................................................................................... 41 Tabla 18 - Probeta No 15 / Metalografía Tiempo Revenido (4 h) con Temperatura =500°C Enfriamiento con Agua ...................................................................................................................... 42 Tabla 19 - Probeta No 16 / Metalografía Tiempo Revenido (4 h) con Temperatura =500°C Enfriamiento con Aceite ................................................................................................................... 42 Tabla 20 - Tabla Dureza para Revenido con Temperatura Ms=350°C - Enfriamiento con Agua .... 43 Tabla 21 - Tabla Dureza para Revenido con Temperatura Ms=350°C - Enfriamiento con Aceite ... 43 Tabla 22 - Tabla Dureza para Revenido con Temperatura = 500°C - Enfriamiento con Agua ...... 44 Tabla 23 - Tabla Dureza para Revenido con Temperatura = 500°C - Enfriamiento con Aceite ...... 45 Tabla 24 Valores de medición de velocidad de propagación de sonido a diferentes frecuencias en cada una de las probetas de ensayo de acero 1045 ....................................................................... 46.

(6) LISTA DE ILUSTRACIONES. Ilustración 1 - Diagrama de transformación isotérmica. (tomada y adaptada de G.E. Totten, Steel Heat Treatment Metalurgy and Technologies, 2007 ................................................................................ 19 Ilustración 2 - Diagrama de transformación isotérmica para un acero de composición eutectoide. A, austenita estable, A_u, austenita subenfriada; F, ferrita; C, carburo. (tomada y adaptada de G.E. Totten, Steel Heat Treatment Metalurgy and Technologies, 2007) ____________________________ 21 Ilustración 3 - Diagrama de enfriamiento continuo (CCT). A, rango de la austenita; F, rango de la ferrita; P, rango de la perlita; B, rango de la bainita; M rango de la martensita. En los círculos se muestra la dureza HV o HRC. Las numeraciones denotan las cantidades _____________________ 22 Ilustración 4 - Tipos principales de palpadores. ____________________________________________ 28 Ilustración 5 - Detención de discontinuidades a través de ondas. ____________________________ 29 Ilustración 6 - El espectro acústico. _______________________________________________________ 30 Ilustración 7 - Oscilación de un péndulo de resorte. ________________________________________ 30 Ilustración 8 - Modelo de vibración lineal Ultrasonido. _______________________________________ 31 Ilustración 9 - Modelo de vibración bidimensional Ultrasonido. _______________________________ 31 Ilustración 10 - Modos de excitación Ultrasonido. __________________________________________ 32 Ilustración 11 - Grafico Promedio Dureza Vs Tiempo de Revenido con Temperatura Ms=350°C Enfriamiento con Agua __________________________________________________________________ 43 Ilustración 12 - Grafico Promedio Dureza Vs Tiempo de Revenido con Temperatura Ms=350°C Enfriamiento con Aceite _________________________________________________________________ 44 Ilustración 13 - Grafico Promedio Dureza Vs Tiempo de Revenido con Temperatura = 500°C Enfriamiento con Agua __________________________________________________________________ 44 Ilustración 14 - Grafico Promedio Dureza Vs Tiempo de Revenido con Temperatura = 500°C Enfriamiento con Aceite _________________________________________________________________ 45 Ilustración 15 - Grafico compilatorio de los promedios de medición para las diferentes probetas en cada una de las frecuencias de medidas. _________________________________________________ 47 Ilustración 16 - Velocidad de propagación vs Dureza promedio para las probetas a temperatura de Revenido 350° C y medio de enfriamiento por Agua. _______________________________________ 52 Ilustración 17 - Velocidad de propagación vs Dureza promedio para las probetas a temperatura de Revenido 350° C y medio de enfriamiento por Aceite. ______________________________________ 52 Ilustración 18 - Velocidad de propagación vs Dureza promedio para las probetas a temperatura de Revenido 500° C y medio de enfriamiento por Agua ________________________________________ 53 Ilustración 19 - Velocidad de propagación vs Dureza promedio para las probetas a temperatura de Revenido 500° C y medio de enfriamiento por Aceite. ______________________________________ 53 Ilustración 20 - Velocidad de propagación vs Tiempo de revenido para las probetas a temperatura de Revenido 350° C y medio de enfriamiento por Agua _____________________________________ 54 Ilustración 21 - Velocidad de propagación vs Tiempo de revenido para las probetas a temperatura de Revenido 350° C y medio de enfriamiento por Aceite. ___________________________________ 54 Ilustración 22 - Velocidad de propagación vs Tiempo de revenido para las probetas a temperatura de Revenido 500° C y medio de enfriamiento por Agua. ____________________________________ 55 Ilustración 23 - Velocidad de propagación vs Tiempo de revenido para las probetas a temperatura de Revenido 500° C y medio de enfriamiento por Aceite. ___________________________________ 55.

(7) 1. INTRODUCCIÓN Los parámetros que influyen en los tratamientos térmicos de los aceros es un tema de constante investigación y desarrollo, cuya importancia radica en la correcta manipulación y conjugación para obtener aceros de calidad según los diferentes usos y características deseadas. La variación en los parámetros como la temperatura, velocidades de calentamiento y enfriamiento, atmósfera de temple, medio de enfriamiento entre otras, permiten conseguir una microestructura deseada, que está directamente relacionada con las propiedades mecánicas finales del material como la dureza, resistencia a la tensión, resistencia a la fluencia, resistencia a la fatiga, entre las más importantes. Actualmente los entes académicos como la Universidad Distrital Francisco Jose De Caldas, desarrolla estudios con variables como la propagación de la velocidad del sonido, que puede ser influenciada al momento de realizar tratamientos térmicos específicamente el revenido Por lo anterior en el presente trabajo se estudia la influencia de revenido a temperatura igual a Ms y mayor a temperatura Ms en función del tiempo y el medio de enfriamiento sobre la velocidad de propagación del sonido en un acero AISI 1045. 7.

(8) 2. PLANTEAMIENTO DEL PROBLEMA La producción de acero crudo para el año 2013 reportada por 65 países según la Asociación Mundial Del Acero, es de 1.164 millones de toneladas métricas (mtm) correspondientes al 99% de la producción total del mundo. China, país que más acero produce en el mundo, participa con 707 mtm, que constituye un 61% de la producción total reportada. Mientras que Sur América registra un total de producción para el 2013 de 29 mtm siendo Brasil con el 80% el país que más aporta a la cuota sur americana. Colombia para año 2013 generó una producción total corresponden al 0,025 % de la producción mundial1.. de 0,3 mtm que. Para el primer trimestre del 2013 Colombia había producido un total de 69.000 toneladas métricas mientras que actualmente se registró una producción para el primer trimestre del 2014 de 284.000 toneladas métricas evidenciando un incremento en la producción2. Aún más importante que la producción, es el consumo del acero, usado como referencia para evaluar el desarrollo de un país en materia de infraestructura y de desarrollo tecnológico, debido a sus propiedades mecánicas los aceros son ampliamente utilizados en las diferentes industrias. En Colombia el uso de los aceros para aplicaciones en ingeniería corresponde mayoritariamente a las industrias metalmecánicas y de la construcción. La producción nacional de aceros recae en las grandes siderúrgicas del país (Acerías Paz del Rio, Diaco S.A., Sidenal S.A.) donde la fabricación de aceros de medio y alto carbono no es posible debido a la falta de tecnología, adicional a esto los costos de producción resultarían tan altos que no serían competitivos3. En la industria metalmecánica, específicamente son utilizados aceros al carbono de baja aleación, cuyo objeto principal es tener resistencia mecánica, para fabricar elementos de maquinaria tales como: engranajes, piñones, cigüeñales, espárragos, pernos, etc. La Industria Siderúrgica Colombiana no posee condiciones uniformes en la generación de aceros especiales, por tal razón se debe importar y comercializar a través de terceros. La mayoría de los aceros son sometidos a tratamiento térmico antes de ser utilizados; uno de los más empleados es el temple y revenido que permite obtener trasformaciones en la estructura cristalina y tamaño del grano dependiendo de la severidad o medio de enfriamiento en el cual se realice, teniendo en cuenta estas características y condiciones, se pueden obtener variaciones en la dureza y la templabilidad que son algunos de los factores importantes para la selección de 1. WOLRD STEEL ASOCIATION. Producción Mundial de Acero 2013. [Página Web]. [Consultado 07 may 2014]. Disponible en. (http://www.worldsteel.org/statistics/crude-steel-production.html) 2 WOLRD STEEL ASOCIATION. Producción Mundial de Acero 2014. [Página Web]. [Consultado 07 may. 2014]. Disponible en. (http://www.worldsteel.org/dms/internetDocumentList/steel-stats/2014/Crude-steel-February2014/document/Crude%20steel%20March%202014.pdf) 3 PORTAFOLIO. Demanda de Acero al Alza. [Página Web]. [Consultado 09 may 2014]. Disponible en. (http://www.portafolio.co/negocios/demanda-acero-al-alza-crecimiento-vivienda-y-obras).. 8.

(9) materiales. Así como también se debe tener en cuenta la facilidad de la fabricación del acero y su posterior tratamiento, lo que deriva en una amplia disponibilidad del material en el mercado. La alta demanda de elementos mecánicos fabricados en aceros comerciales como aceros AISI 1045 y su aplicación en altos espesores destinados a soportar grandes cargas, producto de una alta templabilidad, llaman la atención de la academia en su interés por estudiar los procedimientos para la selección de los aceros. La tendencia de los estudios y trabajos de grado en Ingeniería Mecánica de la Universidad Distrital Francisco José de Caldas, en la línea de materiales y desarrollados en el grupo de investigación DISING y el semillero PEMI, ha sido principalmente el estudio de la influencia de los tratamientos térmicos en las propiedades mecánicas de aceros SAE 8620, SAE 1020, SAE1045, SAE 4140 y ASTM A36 en temperaturas intercríticas a través de ensayos prácticos. Una de las propuestas del semillero PEMI, es el análisis de la influencia de la temperatura de revenido en la velocidad de propagación del sonido en aceros, con el fin de obtener datos e información para el desarrollo, a futuro, de estudios que busquen ampliar el criterio para la correcta selección de aceros de fabricación, proyectando a si a la Universidad Francisco José de Caldas la pionera en este tipo de aplicaciones.. 9.

(10) 3. JUSTIFICACIÓN Debido a que en el país la importancia de la templabilidad y posterior revenido para la selección de los aceros no está muy difundida ni aplicada en los ámbitos industriales, este sector, muy poco se han preocupado por incentivar la investigación en este tipo de características en los aceros, normalmente porque es visto como un gasto y no como una posibilidad de desarrollo para la conquista de nuevos mercados, el desarrollo de la ingeniería y diseño de elementos mecánicos. Por estas razones, la academia, por medio de grupos de investigación y semilleros, ha tratado de dar un acercamiento a las ciencias básicas como la matemática, la estadística, la informática y las ciencias de los materiales para confirmar la importancia y la necesidad estudiar las diversas formas de caracterizar los diferentes tratamientos térmicos. Dentro del área de los materiales de ingeniería el acero 1045 es uno de los más utilizados para aplicaciones simples, como ejes, engranes, tornillos, entre otras, su contenido nominal de carbono está entre de 0.43% y 0.45% (medio carbono) y generalmente se le aplica un tratamiento térmico para obtener endurecimiento superficial. Con el desarrollo del proyecto se podría ampliar su rango de aplicaciones, ya que está limitado por el mejoramiento de sus propiedades mecánicas, como la dureza, la ductilidad y la resistencia a la tensión. Los aceros doble fase son un tipo de aceros muy importantes dentro de los aceros de alta resistencia-baja aleación (HSLA steels) que se pueden obtener por tratamiento térmico, cuya característica principal es la de poseer microestructuras donde coexisten dos fases, una fase denominada ferrita (matriz) y la otra martensita (refuerzo), proveyendo al acero propiedades mecánicas superiores con respecto a los aceros tratados térmicamente por métodos convencionales Una de las limitaciones de estos estudios se relaciona con el hecho de que no cuentan con documentación o investigaciones puntuales referentes a los métodos de medición del revenido, parametrización del tiempo y selección del medio de enfriamiento al momento de efectuar este tratamiento. Es por ello que se justifica el desarrollo del presente trabajo de grado, que propende realizar un estudio de la influencia de la temperatura de revenido en la velocidad de propagación del sonido en un acero comercial AISI 1045, con el objetivo de generar datos y resultados que permitan establecer las diferentes relaciones entre el tipo de estructura Vs velocidad de propagación y dureza Vs velocidad de propagación. La importancia de los resultados obtenidos en este tipo de estudio se ve enfocada a futuro para que sirva de base y documento académico a fin de continuar las investigaciones en el semillero PEMI en la facultad tecnológica, sobre el tratamiento de revenido de los aceros y su importancia en la selección de materiales de construcción. 10.

(11) 4. OBJETIVOS. 4.1 OBJETIVO GENERAL Determinar, la influencia de la temperatura de revenido en la velocidad de propagación del sonido en un acero AISI 1045 4.2 OBJETIVOS ESPECÍFICOS. Identificar la relación entre estructura vs velocidad de propagación para probetas a distintas temperaturas y tiempos de revenido. Identificar la relación entre dureza vs velocidad de propagación para probetas a distintas temperaturas y tiempos de revenido. Desarrollar un diseño experimental basado en el número de mediciones.. 11.

(12) 5. MARCO CONCEPTUAL. 5.1.. ANTECEDENTES. A nivel mundial, existen investigaciones como la realizada en Irán hacia el 2009, basada fundamentalmente en el efecto que se produce sobre las propiedades mecánicas a tensión de los aceros del tipo DP tratados desde temperaturas intercriticas, según sus variaciones en fracciones volumétricas de martensita y ferrita4. Otro de los temas abordados es el del comportamiento mecánico a la fricción y la corrosión en aceros de baja aleación de carbono del tipo DP, el cual fue publicado por el Instituto de Tecnología en Roorkee, en India en el 2010, en este proyecto se buscaba determinar la incidencia en la fracción volumétrica de ferrita-martensita frente a la corrosión5 . Se han conseguido resultados importantes frente al tema de la predicción del comportamiento esfuerzo-deformación en aceros doble fase, este estudio reciente es realizado por el departamento de ingeniería mecánica de la universidad King Mongkut´s de Tailandia hacia el 2012, en el que por medio de micrografías y análisis de elementos finitos en la microestructura se pretende determinar la curva esfuerzo-deformación para aceros doble fase sometidos a endurecimiento por deformación6.. Respecto a la importancia de los aceros doble fase, las investigaciones anteriormente mencionadas llegan al mismo punto: los aceros doble fase son un tipo especial de aceros caracterizados por poseer una microestructura que consiste en una matriz de ferrita con islas, ya sea de martensita o de perlita, las cuales son obtenidas por medio del tratamiento térmico intercrítico y se determinan, de acuerdo a su fracción volumétrica y forma de distribución en la matriz, las propiedades mecánicas finales del acero. Igualmente se coincide en que la fase de ferrita es la que principalmente concede la ductilidad y puede aumentar la resistencia última a la tensión (UTS), en contraste con la fase de 4. The effect of intercritical heat treatment temperature on the tensile properties and work hardening behavior of ferrite–martensite dual phase steel sheets, P. Movahed, S. Kolahgar, S.P.H. Marashi, M. Pouranvari , N. Parvin, University of Technology, Tehran, Iran,2009. 5 Mechanical and corrosion behavior of plain low carbon dual-phase steels, Lakshmana Rao Bhagavathi, G.P. Chaudhari , S.K. Nath, Indian Institute of Technology, Roorkee, India, 2010. 6 Microstructure based prediction of strain hardening behavior of dual phase steels, Sawitree Sodjit, Vitoon Uthaisangsuk, Department of Mechanical Engineering, Faculty of Engineering, King Mongkut’s University Technology Thonburi, , Bangkok Tailandia, 2012.. 12.

(13) martensita, cuya fracción volumétrica es proporcional a la dureza y que con fracciones volumétricas superiores al 50% reduce la ductilidad, por lo cual los comportamientos de la microestructura, en cuanto a cantidad y forma de la fase, no son de fácil predicción, ya que dependen de múltiples variables y del efecto que provoca una fase sobre la otra, por ejemplo, la recristalización temprana de la ferrita hace que la austenita se distribuya a lo largo de la matriz ferrítica y no en forma de nódulos o bandas como sucedería si se consigue la recristalización incompleta de la ferrita con altas tasas de transmisión de calor. También se indica una relación proporcional de la temperatura intercrítica con la fracción volumétrica de martensita, lo que quiere decir que al realizar el tratamiento con temperaturas intercríticas más elevadas, se consigue la transformación de mayor cantidad de austenita en martensita y, en cuanto al proceso de formación de la austenita se reconocen tres etapas por varios de los autores, entre los cuales se cuenta K. Palaniradja (2010), quien plantea dentro de sus investigaciones la formación de la austenita en muestras de acero con 1.5% en peso de Mn (manganeso) y 0.06 a 0.2% en peso de carbono y se tienen las siguientes etapas: 1. Rápido crecimiento de la austenita dentro de la perlita hasta disolverla completamente, 2. Crecimiento lento de la austenita entre la ferrita, debido a la difusión del carbono en la austenita, 3. Un balance muy lento de la austenita y la ferrita controlado por la difusión del manganeso en la austenita.. 5.2.. TRANSFORMACIONES ESTRUCTURALES EN EL ACERO. Calentar el acero a elevadas temperaturas se hace con el objetivo de convertir toda la estructura a la fase austenítica, si se enfriara lentamente toda la austenita se transformaría en perlita que es la fase de equilibrio a temperatura ambiente, y la cual posee una estructura de recocido suave y con bajas propiedades físicas. Si el acero es enfriado rápidamente se produce la transformación de la austenita en martensita que es una fase metaestable muy dura del carbono disuelto en hierro, la cual se puede ablandar (revenido) para reducir la fragilidad. Dependiendo de la tasa de enfriamiento se pueden producir otras estructuras como la bainita (únicamente en cantidades en aceros aleados), pero predominantemente se obtienen perlita y martensita en aceros al carbono eutectoides.. 13.

(14) 5.2.1.. Transformación eutectoide Austenita-Perlita. Esta transformación se da debido a que el hierro tiene el suficiente espacio para acomodar los átomos de carbono en su estructura fcc, mientras que el hierro con su estructura BCC no cuenta con este espacio al darse la transformación , entonces las solubilidad del carbono disminuye considerablemente al darse la transformación de la austenita en ferrita. Durante la transformación intermedia casi todo el carbono se precipita de la estructura austenítica, entonces este lo hace en forma de carburo de hierro , el proceso es el siguiente: 1. Transformación de la estructura. en estructura. 2. Precipitación del carbono como carburo. (cementita). 3. coagulación de la cementita A la temperatura los procesos 1 y 2 ocurren casi simultáneamente produciendo una mezcla laminar de ferrita y cementita. La cementita se nuclea en regiones ricas en carbono (regiones distribuidas al azar), mientras que la ferrita lo hace en regiones donde, de haber, hay muy poco carbono. Este proceso de redistribución del carbono se realiza a través de la difusión y depende de la temperatura y el tiempo. 5.2.2.. Estructura de la perlita. En el rango de la perlita se forman láminas de una mezcla mecánica de ferrita y carburos de hierro, la tasa a la cual los núcleos de perlita se forman depende de la supersaturación de la austenita con carburos, la cual incrementa al reducirse la temperatura, igualmente esta tasa depende de la tasa de difusión, la cual disminuye con la temperatura. El crecimiento como tal de las laminillas de perlita depende principalmente de la tasa de difusión de los átomos de hierro y carbono, este crecimiento no se da solo con nuevas laminillas sino con un mayor crecimiento de las anteriores en todas las direcciones. Las láminas de carburos crecen más rápido que las de ferrita, aunque el proceso puede empezar con la formación de núcleos de ferrita. Múltiples alternancias de la nucleación de las láminas de ferrita y de cementita y el encadenamiento de las dos fases lleva a la formación de láminas de perlita paralelas en forma de abanico. Una característica muy importante de la perlita es el espacio interlaminar, ya que la resistencia del acero se hace mayor cuando este espacio disminuye. Al disminuir la temperatura se acelera la tasa de formación de los centros de. 14.

(15) cristalización de la cementita y la ferrita, el espacio entre láminas disminuye y la finura de la estructura se hace mayor. El intervalo de temperatura dentro del cual se forma la perlita durante el enfriamiento esta entre (600-700)°C, caso en el cual el espacio entre láminas es 0.5-1µm, cuando se precipita la austenita sobre el rango de temperaturas de (650600)°C se obtiene una distancia entre láminas de 0.4-0.2µm, en este caso la perlita eutectoide es más fina, y se obtiene una perlita eutectoide muy fina con espacio entre láminas de ~0.1µm cuando se precipita la austenita en el rango de temperaturas de (600-500)°C. Otro aspecto muy importante es el tamaño de la colonia de la perlita, la disminución de la colonia produce aumento en la resistencia al impacto y disminución de la fragilidad en el material. 5.2.3.. Transformación de la Austenita en aceros eutectoides. Hypo e Hyper-. En aceros hipo e hiper-eutectoides la transformación de la perlita debe estar precedida por la precipitación de la fases en exceso, ferrita y cementita secundaria. La cantidad relativa de las fases en exceso depende del grado de subenfriamiento del material, al incrementar la velocidad de enfriamiento la cantidad de fase en exceso disminuye, luego con un grado suficiente de sub-enfriamiento se puede evitar la formación de una fase en exceso como un componente estructural independiente. Cuando un acero hipo-eutectoide contiene una pequeña cantidad de austenita eutectoide y se somete a enfriamiento lento, la ferrita eutectoide crece en los granos de ferrita y la cementita eutectoide queda como un componente de las interfaces en los límites de grano. En aceros hiper-eutectoides, el eutectoide puede estar sujeto a degeneración estructural, la cementita, formada como resultado de la precipitación eutectoide por debajo de (sobre los 700°C) durante el enfriamiento lento es depositada como cementita secundaria, alrededor se encuentran áreas estructuralmente libres de ferrita. La parte eutectoide de esta transformación, que es acompañada por la separación de las fases, es referida como anormal, debido a que en la transformación eutectoide normal de las fases ferrita y cementita crecen como colonias alternadas cooperadamente. En el caso de la transformación anormal, una mezcla ordinaria de ferrita y cementita no presenta la característica estructura eutectoide. Durante el periodo de transformación eutectoide el mecanismo puede cambiar de anormal a normal, entonces con un enfriamiento rápido y el correspondiente 15.

(16) subenfriamiento de la austenita se puede evitar completamente la transformación anormal. 5.2.4.. Transformación Martensítica. La transformación de martensítica se da por el enfriamiento rápido desde la fase de alta temperatura en un proceso conocido como temple, los aspectos característicos de la transformación martensítica en aceros al carbono son las siguientes: 1. La transformación martensítica se realiza con el enfriamiento rápido del acero en un medio como por ejemplo el agua, desde una temperatura superior a , logrando suprimir la difusión de la austenita en dos fases (ferrita y cementita), la concentración de carbono en la martensita es la misma de la austenita. La principal diferencia entre la transformación martensítica y la de la perlita es que la primera es sin difusión. 2. La transformación de la austenita en martensita empieza en la temperatura de inicio de la martensita ( ) y mientras que la temperatura de inicio de la perlita baja con el incremento de velocidad de enfriamiento, no depende de la tasa de enfriamiento sino del contenido de carbono del acero en particular. 3. Al terminar el enfriamiento sobre el intervalo se suspende la formación de la martensita y con esta queda algo de austenita retenida, mientras que la transformación de la perlita continua hasta el final a temperatura constante por debajo del punto y se obtiene la transformación de la totalidad de la austenita si se mantiene el tiempo suficiente a esta temperatura. 4. A diferencia de la transformación perlítica, la martensita no tiene un periodo de incubación sino que cierta cantidad de martensita se transforma instantáneamente por debajo de . 5. Durante el enfriamiento por debajo de la cantidad de martensita se incrementa rápidamente debido a la rápida formación de las nuevas láminas, las láminas formadas inicialmente no crecen con el tiempo, a diferencia de la perlita donde las nuevas colonias se nuclean y las anteriores continúan creciendo. 6. Existe cierta relación de la estructura de la martensita relativa a la orientación de la estructura de la austenita, mientras que en el caso de la mezcla eutectoide de la perlita de observa una orientación al azar con respecto a los granos iniciales de la austenita.. 16.

(17) La temperatura de inicio de la martensita depende de la composición de la aleación y baja al incrementar el contenido de carbono de la aleación. Como parte del carbón presenta carburos, éstos se disuelven en la austenita si la temperatura de temple es elevada, consecuentemente la concentración de carbono en la austenita incrementa y disminuye. La formación de la martensita se caracteriza por un mecanismo de reordenamiento de la estructura de la austenita, éste mecanismo se distingue por un movimiento ordenado interrelacionado de los átomos a una distancia más corta que la distancia interatómica, por lo cual los átomos no intercambian lugares, preservando sus colindantes. En el crecimiento del cristal de martensita el reordenamiento coherente entre las fases anteriores y las nuevas que se forman funciona como una conjugación elástica de estructuras, que asegura el movimiento rápido de las fronteras a través de la matriz con el movimiento cooperativo de los átomos a distancias menores que las interatómicas, de lo cual resulta el crecimiento del cristal de martensita. Cuando el hierro gama ( -Fe) es sub-enfriado de 911°C a 750°C se da la transformación normal - , mientras que por debajo de 750°C se da la transformación martensítica - , la transformación polimórfica de la martensita se caracteriza por la ausencia de la redistribución difusiva de los componentes y para lograrla, las muestras deben ser sobrecalentadas en el rango γ y luego enfriadas rápidamente para evitar el desarrollo de la transformación normal. 5.2.4.1.. Morfología de las martensitas ferríticas. Considere la cristalometría del reordenamiento de la estructura FCC de la austenita hacia la estructura tetragonal BCC de la martensita, la cual es similar a la estructura BCC del -Fe. La estructura de la austenita se transforma en la estructura de la martensita a través de la deformación de Bain, ésta deformación consiste en la compresión de la celda tetragonal de la austenita a lo largo del eje-c y un simultaneo incremento de las dimensiones a lo largo del eje-a. El grado de distorsión tetragonal de la estructura de la martensita, c/a, crece directamente con la concentración del contenido de carbono de la martensita y permanece tetragonal a temperatura ambiente. Hay muchas hipótesis disponibles en cuanto al carácter de la nucleación de la martensita, la mayoría de ellos sugieren una nucleación hetereogénea en lugares de defectos especiales en la matriz inicial, mas sin embargo se ha demostrado experimentalmente que estos lugares no incluyen fronteras de grano ni de subgrano, ya que no son lugares preferibles para la nucleación de la martensita. Ellos 17.

(18) deben ser defectos de apilamiento producidos en la fase γ durante la división de las dislocaciones. De acuerdo con otras hipótesis estos sitios incluyen configuraciones especiales de apilamientos de dislocaciones o dislocaciones separadas. Los cuales son fuente de campos de esfuerzos internos y disminuyen el trabajo en la formación de núcleos críticos. Por morfología. La martensita se puede dividir en dos tipos básicos: martensita laminar y martensita masiva. Son diferentes en la forma, el reordenamiento mutuo de los cristales, subestructura y el plano habitual. La lámina (aguja) de martensita se encuentra más frecuentemente en aceros al alto carbono y en aleaciones de hierro libres de carbono. Los cristales de la martensita se forman en forma de delgadas láminas lenticulares, los cuales no son paralelos entre sí. Las láminas que aparecen primero pasan a través de la unidad dividiéndola en dos partes separadas, pero sin atravesar los límites de grano de la matriz, entonces la dimensión de la placa está limitada por la dimensión del grano de austenita. Nuevas láminas de martensita se forman en las secciones de austenita, aquí la dimensión de la lámina está limitada a la dimensión de la sección, si el grano de austenita es pequeño, las láminas aciculares de la martensita son tan pequeños que la estructura de la martensita no se puede ver en la micro sección de sus especímenes. Esta martensita se denomina no estructural, y la cual es deseable. La martensita masiva (en forma de listón) se puede observar en aceros al medio y bajo carbono, los cristales de este tipo de martensita se forman como láminas interconectadas teniendo aproximadamente la misma orientación y están separados con fronteras de bajo ángulo. 5.2.5.. Transformación Bainítica. Esta transformación es intermedia a las transformaciones perlítica y martensítica, entonces la cinética de esta transformación exhibe características de las dos: transformación difusiva de la perlita y transformación sin difusión de la martensita. La bainita se presenta como una mezcla de ferrita más un carburo (cementita), el mecanismo de transformación envuelve el reordenamiento estructural (redistribución del carbono) y la precipitación del carburo, varias investigaciones señalan que la ferrita se precipita desde la austenita con el mismo mecanismo de la transformación martensítica; lo cual es soportado por la presencia de austenita retenida en aceros aleados, la similitud de la bainita inferior con la martensita y el parecido de la vainita superior con la martensita de bajo carbono.. 18.

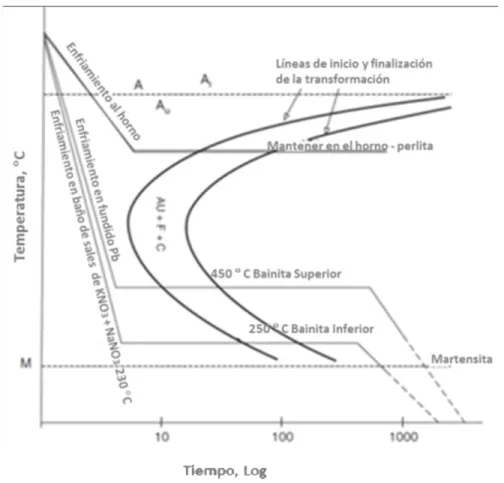

(19) 5.2.6.. Cinética De La Transformación De La Austenita. Para entender la cinética de la transformación austenítica es importante caracterizar el proceso a temperatura constante, para lo cual se construye el diagrama de transformación isotérmica, en el cual el tiempo se ordena en la abscisa (en escala logarítmica) y la temperatura en el eje de las ordenadas. En este diagrama se grafican las curvas representativas del proceso de formación de las fases desde la incubación (curva izquierda) hasta que termina el proceso (curva derecha), así pudiéndose determinar el tiempo requerido para la transformación total a una determinada temperatura.. Ilustración 1 - Diagrama de transformación isotérmica. (tomada y adaptada de G.E. Totten, Steel Heat Treatment Metalurgy and Technologies, 2007. El tiempo de referencia (t=0) se toma como el instante en el que la aleación ha sobrepasado las temperaturas y durante el temple, es decir la temperatura de temple, entonces el tiempo que se tarda en alcanzar esta temperatura es obviado. Para determinar el tiempo necesario para completar la transformación, por practicidad, se grafican las curvas correspondientes al 1%-3% (inicio de la transformación) y al 99% de la fracción volumétrica de la transformación, aunque en algunos casos se grafican curvas intermedias correspondientes al 10%, 20%…50% de la transformación.. 19.

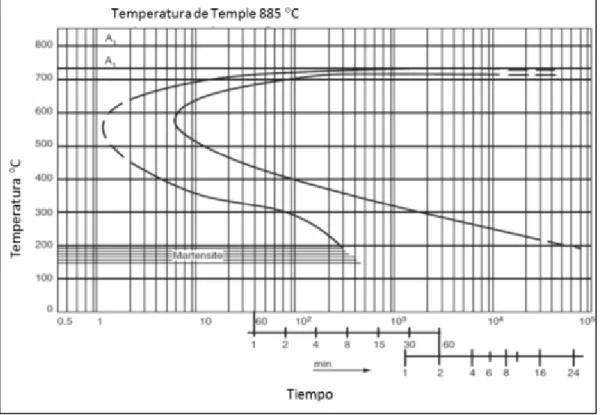

(20) Al aumentar la velocidad de enfriamiento las curvas de transformación se desplazan hacia la izquierda, lo cual se puede explicar por la disminución de la temperatura de calentamiento del temple, la presencia de carburos o inclusiones extrañas y el refinamiento del grano de la austenita. Al disminuir la velocidad de enfriamiento las curvas se desplazan hacia la derecha y esto se puede observar cuando hay incremento de la temperatura por la disminución de inclusiones extrañas y alargamiento de los granos de austenita. La temperatura en un acero dado para la cual se presenta la máxima velocidad de transformación es llamada la nariz de la curva sigmoidea y no cambia significativamente.. 5.2.7.. Diagramas de transformación durante el enfriamiento continúo CCT. Estos diagramas consideran la cinética de la transformación de un acero eutectoide, la transformación que más se presenta durante el enfriamiento del recocido de un acero es la precipitación eutectoide de la austenita en una mezcla de ferrita y cementita. La cinética de la transformación eutectoide está dada por los diagramas IT (transformación isotérmica) de la austenita a temperatura de 727°C, la estructura que se obtiene después del revenido a temperatura por debajo de 300°C se llama martensita revenida, entre 300°C y 450°C se observa una estructura acicular y entre 540°C y 600°C se observa una estructura punteada después del revenido a estas temperaturas. La austenita está en equilibrio termodinámico estable con la mezcla ferritacementita, el equilibrio de la austenita subenfriada está definido por el periodo de tiempo en el que la aparición de productos precipitados no puede ser registrada por métodos convencionales y es igual a la distancia desde el eje y hasta la curva de la derecha (fig.3). El grado de subenfriamiento de la austenita es el principal factor que determina la microestructura en un acero, así el grado de subenfriamiento se obtiene a partir de los diagramas CCT e IT, la figura 4 muestra las estructuras que se pueden formar en un acero eutectoide dependiendo de las condiciones de subenfriamiento.. 20.

(21) Ilustración 2 - Diagrama de transformación isotérmica para un acero de composición eutectoide. A, austenita estable, A_u, austenita subenfriada; F, ferrita; C, carburo. (tomada y adaptada de G.E. Totten, Steel Heat Treatment Metalurgy and Technologies, 2007). 5.2.8.. Transformaciones que se presentan en un acero eutectoide bajo enfriamiento continuo. Con la disminución de la temperatura de transformación y el incremento en el grado de subenfriamiento, la precipitación de la ferrita, que precedía a la formación de la perlita en un acero hipoeutectoide, se suprime y la cantidad de perlita incrementa, a su vez el contenido de carbono en la perlita llega a ser menor que el de la perlita en un acero eutectoide. En la región de máxima velocidad de transformación las dos curvas se unen y se forma una estructura puramente perlítica en un acero con 0.4% C, esto solo es posible para aceros con bajo contenido de carbono. Aunque la cantidad de ferrita es menor con un alto grado de sub-enfriamiento que la que se forma a bajas velocidades de transformación. En aceros hipereutectoides sucede lo mismo con la precipitación de la cementita, mas sin embargo esta precipitación se puede suprimir incluso en subenfriamiento relativamente bajo, en este caso la cantidad de carbono de la perlita llega a ser 21.

(22) mayor que aquella en la perlita de un acero eutectoide. Bajo una velocidad de enfriamiento dada los puntos y se unen en un punto , el cual corresponde a la formación de una estructura de láminas finas de perlita libre de ferrita. En el enfriamiento continuo el proceso de transformación también se puede diagramar en términos de coordenadas temperatura-tiempo, entonces el comportamiento de las curvas de enfriamiento deben ser analizadas para obtener las características del proceso. En este diagrama (fig.5) las curvas de la ferrita y perlita se han extendido para periodos de tiempo más largos si se comparan con los del diagrama IT, esto debido al incremento del intervalo de temperaturas necesario para la preparación del proceso de transformación de la estructura de la austenita. Como resultado solo una parte del periodo de incubación, el cual es requerido para el inicio de la transformación IT, es efectivo y en este caso el periodo de incubación es el promedio de las longitudes efectivas de tiempo correspondientes a un rango de tiempo dado, lo cual puede ser usado para el cálculo del comportamiento de la línea de inicio de la transformación de la perlita desde el diagrama IT.. Ilustración 3 - Diagrama de enfriamiento continuo (CCT). A, rango de la austenita; F, rango de la ferrita; P, rango de la perlita; B, rango de la bainita; M rango de la martensita. En los círculos se muestra la dureza HV o HRC. Las numeraciones denotan las cantidades. 22.

(23) 5.2.9.. Transformaciones de la austenita durante el enfriamiento en el rango martensítico. La estructura de la martensita se presenta solo cuando se logra una velocidad de enfriamiento igual o superior a una velocidad crítica denominada velocidad crítica inferior de enfriamiento, así mismo la velocidad a la cual se suprimen completamente los mecanismos de transformación perlítico y bainítico se denomina velocidad crítica superior de enfriamiento (temple). Si las condiciones de austenización (temperatura de austenización y mantenimiento a esta temperatura) y enfriamiento (velocidad superior a la velocidad crítica superior) son constantes, entonces el punto de transformación de la martensita solo dependerá del contenido de carbono y elementos aleantes en el acero. Si la velocidad de enfriamiento es alta, la velocidad de formación de acículas de martensita es alta también, y la transformación austenita-martensita comienza apenas se alcanza el . A medida que la temperatura del medio de enfriamiento disminuye, la cantidad de martensita primero se incrementa rápidamente y luego lentamente, así mismo a mayor temperatura de austenización menor es la temperatura cuantos más elementos aleantes estén presentes en la solución. Cierta cantidad de martensita se puede formar durante el sostenimiento isotérmico, pero no es alta en aceros al carbono, debido a que se estabiliza la austenita retenida, entonces se puede formar más martensita durante el enfriamiento subsecuente. La formación de martensita se detiene en el punto . En cuanto a la estabilización de la martensita se tiene que cuando el enfriamiento continuo es detenido y se sostiene a temperatura constante por debajo de , el inicio de la transformación no se da inmediatamente sino hasta alcanzar determinado intervalo de temperatura, cuando el sostenimiento isotérmico se da a menor temperatura se mejora el efecto de estabilización debido a que una mayor cantidad de martensita se empieza a formar pasando por un intervalo de temperaturas más grande. 5.2.10.. Derivación del diagrama CCT desde el diagrama IT. Al resolver problemas prácticos del tratamiento térmico del acero se hace necesario saber cómo la velocidad de enfriamiento continuo afecta la estructura formada como resultado de la transformación de la austenita. Con este fin se ha tratado de establecer la relación entre la cinética de la transformación de la austenita bajo condiciones isotérmicas (diagrama IT) y bajo condiciones de continuo enfriamiento (diagrama CCT). Los intentos empezaron por el concepto de aditividad del proceso de transformación a diferentes temperaturas, se asume que el sostenimiento de la austenita subenfriada a una temperatura preestablecida 23.

(24) hace parte del periodo de incubación. Se encontró entonces que los datos calculados y los experimentales coinciden satisfactoriamente sólo cuando la transformación de la perlita es continua. Si la transformación de la perlita es precedida por la precipitación de perlita eutectoide o las transformaciones de perlita y bainita ocurren simultáneamente, los datos calculados presentan discrepancia con los experimentales, tal discrepancia puede ser debida a los siguientes factores: 1. A expensas de un proceso de preparación, el sostenimiento de la austenita durante el tiempo que cuenta como fracciones del periodo de incubación causa aceleración de la transformación intermedia subsecuente. 2. La precipitación de la ferrita hipoeutectoide altera la composición de la austenita, lo cual retrasa la transformación intermedia subsecuente. 3. la transformación parcial de la austenita sobre el rango intermedio disminuye la velocidad de la transformación mensionada y facilita el incremento de la austenita retenida, debido a la redistribución del carbón y el enriquecimiento en carbón de la parte no transformada. 4. Un cambio en la velocidad de enfriamiento sobre el rango de la martensita afecta la estabilización de la martensita en diferentes formas. Por estas razones se han elaborado métodos especiales de construcción para diagramas de las transformaciones termo-cinéticas de la transformación de la austenita para aceros no eutectoides. De estos diagramas es posible determinar la velocidad de enfriamiento crítica del enfriamiento durante el temple o enfriamiento continuo que se necesita para completar una etapa particular de la precipitación de la austenita. 5.3.. EL TEMPLE (TRATAMIENTO DE ENDURECIMIENTO). El temple hace referencia al enfriamiento desde el rango de temperaturas de solución sólida a tal velocidad que las transformaciones en los rangos de perlita y bainita primarias se suprimen y se forma la martensita. En este estado los aceros se caracterizan por tener una gran dureza. Se hace una distinción entre (a) el temple normal, el cual se usa principalmente para el tratamiento en aceros de medio y alto carbono y (b) el temple subsecuente a un tratamiento termoquímico (carburación, cianuración de alta temperatura), el cual es usado para aceros de bajo carbono.. 24.

(25) 5.3.1.. Temple Normal. Para proporcionar la velocidad de enfriamiento requerida durante el temple se utilizan varios métodos y medios. Agua, aceite, o aire pueden servir como medio de enfriamiento. Varios aceros aleados, los cuales se caracterizan por una alta estabilidad de la austenita se someten al temple por pasos, con este método de temple la temperatura de caída es menor que la del temple directo a hasta temperatura ambiente y consecuente mente los esfuerzos de temple son menores. Cierta cantidad de austenita se retiene durante el temple incluso en aceros con contenido de carbono relativamente bajo, razón por la cual es imposible impartir la máxima dureza a un producto. Debido a que la austenita es estable a temperatura ambiente y se pasa a la martensita a bajas temperaturas, los aceros someten a un tratamiento bajo cero. Bajo este tratamiento se continúa el temple y los aceros con un alto contenido de austenita retenida se sumergen en aire líquido o en mezclas de temple con temperaturas por debajo de la temperatura ambiente. Para el temple superficial (si es necesario endurecer solo la capa superficial hasta una profundidad presente) se utilizan regímenes especiales de calentamiento para el temple. L a superficie del producto es completamente calentada, mientras que el núcleo es frio y permanece sin templar en el rápido enfriamiento subsecuente. La selección del acero para el temple superficial debe estar gobernada por la sensibilidad del metal al calentamiento y enfriamiento rápidos. Por tal razón la concentración de carbono se limita a 0.7%, de lo contrario se formarán grietas. Entre los principales defectos del temple están el excesivo sostenimiento a una temperatura y el sobrecalentamiento. Ellos se muestran como alargamiento de las acículas de martensita y fracturas de granos ordinarios, lo cual lleva a una alta fragilidad y la formación de grietas en el producto. Las fracturas usualmente se forman en los límites de los granos iniciales de austenita. Una temperatura de temple baja o un tiempo muy corto de sostenimiento a la temperatura dada causa un temple incompleto, y en este caso el metal templado es insuficientemente duro. 5.3.2.. Tratamiento Termoquímico. La carburación se asocia con la saturación de la superficie del acero con carbono y nitrógeno. Esos elementos se disuelven rápidamente en el hierro por el método intersticial y son capaces de realizar una rápida difusión a una profundidad considerable. Los productos fabricados con acero al bajo carbono (por encima del 0.25%) se someten a carburación. La carburación se lleva a cabo a temperaturas entre 900°C-950°C y algunas veces entre 1000°C-1050°C. Se usa principalmente gas de carburación, bajo el cual el acero se calienta en una atmosfera generada por el gas natural (que contiene predominantemente CH4) o por hidrocarburos 25.

(26) líquidos (kerosene, gasolina etc). La carburación es dirigida al enriquecimiento en carbono de la capa superficial del material. El endurecimiento requerido en la capa superficial se logra mediante el temple, el cual se realiza después de la carburación. El volumen específico de la capa superficial carburizada-templada es mayor que el volumen específico del núcleo, y entonces un esfuerzo de compresión considerable se presenta en la capa, lo cual mejora la resistencia a la fatiga de los productos. La cianuración es la saturación de la superficie de los productos con carbono y nitrógeno en un baño de sales que contienen cianuro. La proporción carbononitrógeno en la capa de difusión se controla cambiando la composición del medio y la temperatura de procesamiento. Las ventajas de la cianuración sobre la carburación consisten en el tiempo de procesamiento más corto y el mejoramiento en la resistencia a la corrosión y al desgaste (debido a la presencia de nitrógeno en la capa superficial). 5.3.3.. Templabilidad. Para mejorar la dureza de un acero, se utiliza un proceso llamado templado el cual se emplea por medio de un incremento de su temperatura y posterior enfriamiento a altas velocidades, como se muestra en la figura 6 donde también se puede visualizar los rangos de y los cuales nos indican las temperaturas intercríticas que a su vez se relacionan con la zona de austenización parcial ( + ) como se observa en el diagrama de fase, con el fin de generar una dureza mejorada ya que la presencia de martensita en su estructura cristalina es mayor. La templabilidad se puede definir como la capacidad de un material para adquirir dureza después de la austenización y el temple donde la capacidad de alcanzar un nivel de dureza depende directamente del contenido de carbono del material dentro de la austenita ya que hace parte de la transformación de la austenita a martensita e influye de gran manera en esta propiedad. 5.4.. PRUEBAS DE ULTRASONIDO. El método del ultrasonido en la ingeniería es utilizado para el ensayo de los materiales, es una técnica de ensayo no destructivo (END) y tiene diversas aplicaciones, en especial para conocer el interior de un material o sus componentes según la trayectoria de la propagación de las ondas sonoras, al procesar las señales de las ondas sonoras se conoce el comportamiento de las mismas durante su propagación en el interior de la pieza y que dependen de las discontinuidades del material examinado, lo que permite evaluar aquella discontinuidad acerca de su forma, tamaño, orientación, debido que la 26.

(27) discontinuidad opone resistencia (conocida como impedancia acústica) al paso de una onda. Las ondas pueden ser sónicas comprendidas en el intervalo de frecuencias entre 20 y 500 kHz y las ultrasónicos con frecuencias superiores a 500 kHz. En el método ultrasónico se utilizan instrumentos que transmiten ondas con ciertos intervalos de frecuencia y se aplican para detectar defectos como poros, fisuras, también para conocer las propiedades básicas de los líquidos y sólidos como la composición, estructura. El análisis de los materiales mediante ultrasonido se basa en el principio físico: El movimiento de una onda acústica, sabido es que la onda acústica es afectada por el medio a través del cual viaja y se distinguen los siguientes tipos: onda longitudinal, transversal y superficial (Rayleigh), según se muestra en la Figura 1, debido a ello ocurren los cambios asociados con el paso de una onda sonora de alta frecuencia a través de un material en uno o más de los cuatro parámetros siguientes: tiempo de tránsito, atenuación, reflexión y frecuencia. Estos parámetros a menudo pueden estar correlacionados con los cambios de las propiedades físicas, dureza, módulo de elasticidad, densidad, homogeneidad, estructura y grano del material. 5.4.1.. Características y generalidades. En el campo de los ensayos no destructivos, el ultrasonido es una de las técnicas de inspección de mayor aplicación en la actualidad. Al principio de los años 50 solo era conocida la técnica radiográfica (rayos X o isotopos radioactivos) como un método para la detección de fallas internas además de las técnicas no destructivas utilizadas para inspeccionar la superficie de los materiales (líquidos penetrantes, partículas magnéticas). Después de la segunda guerra mundial el método ultrasónico tuvo un desarrollo rápido y muy pronto los instrumentos ultrasónicos fueron utilizados para la inspección de los materiales. Las principales ventajas de este método son: Elevada sensibilidad de detención. Poca dependencia de la geometría de la pieza, bastado en la generalidad de los cascos, el acceso a una sola de las caras. Posibilidad de inspeccionar volumétricamente el material, aun tratándose de grandes espesores, del orden hasta un metro en metales. Rapidez de la inspección y resultado inmediato. Utilización de aparatos manuales y de poco peso. Muy poco gasto en materiales de consumo y energía eléctrica.. 27.

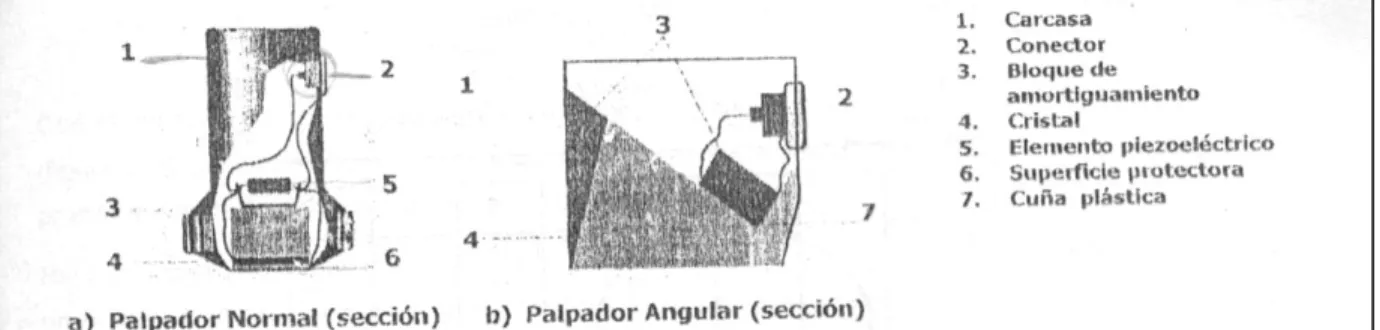

(28) Posibilidad de utilizar el mismo equipo en distintos tipos de examen como, detección de defectos y medición de espesores. Ausencia de riesgos para el operador y el personal circundante. Las desventajas de este método son: Pueden existir limitaciones en sus uso ya sea por la naturaleza del material, el tipo de estructura interna, las condiciones de la superficie, la geometría, etc. Para el ensayo ultrasónico es necesario un mayor entrenamiento del operador con respecto al requerido para otros ensayos, como el radiográfico. La interpretación correcta de la información obtenida presenta una mayor dificultad. 5.4.2.. Principio físico y operación. La técnica ultrasónica esta basada en el hecho de que los materiales solidos son buenos conductores de las ondas acústicas, por lo cual las ondas ultrasónicas, no solo se reflejan en las interfaces, sino que también lo hacen en las discontinuidades internas (separación del material, inclusiones, etc). El efecto de la interacion de las ondas acústicas con los materiales es mejor cuando se tienen longitudes de onda muy pequeñas, lo cual se traduce en altas frecuencias de estas. Esto implica que las ondas ultrasónicas deban ser usadas en un rango de frecuencias entre 0.5 MHz y 25 MHZ obteniéndose magnitudes de milímetros para la longitud de onda.. Ilustración 4 - Tipos principales de palpadores.. El elemento piezoeléctrico (oscilador) del palpador se excita por una descarga eléctrica sumamente corta y transmite un pulso ultrasónico. El mismo elemento por otro lado genera una señal eléctrica cuando recibe una señal ultrasónica, causando así su oscilación. El palpador se coloca sobre la superficie del objeto den prueba, aplicando entre estos un líquido acoplante con el propósito de que las ondas acústicas puedan ser transmitidas al material, luego el inspector ultrasónico examina el objeto de 28.

(29) prueba, moviendo el palpador a través de toda la superficie, mientras observa en la pantalla del quipo (osciloscopio), las posibles señales causadas por las reflexiones del haz en discontinuidades internas. En la figura 2 se muestra la forma en la cual a través de ondas ultrasónicas se pueden detectar discontinuidades presentes en el interior de los materiales.. Ilustración 5 - Detención de discontinuidades a través de ondas.. 5.4.3.. Naturaleza y propiedades de las ondas ultrasónicas. Las ondas ultrasónicas son ondas acústicas de idéntica naturaleza que las ondas sónicas, las cuales operan a una frecuencia por encima de la zona audible del espectro acústico (figura 3). En dicho espectro se observan las tres bandas siguientes: Infrasonica: f < 16 Hz Sónica (audible): 16 Hz < f < 20 kHz (el que una onda sea audible depende, además de su frecuencia, de su intensidad). Ultrasónica: f > 20 kHz, el límite superior de frecuencia no esta definido físicamente, este depende en la práctica de la posibilidad de su generación y recepción. Las frecuencias utilizadas en los ensayos ultrasónicos, comienzan en la proximidad de la zona audible (ensayo de hormigones) y se extiende hasta los 25 MHz. En el caso específico de los materiales metálicos las frecuencias varían entre 0.5 MHz y 25 MHz. 29.

(30) Ilustración 6 - El espectro acústico.. 5.4.4.. Propagación de las ondas ultrasónicas en diversos medios. El péndulo resorte, mostrado en la ilustración 7, es un modelo representativo de una oscilación elástica de una partícula de material. La naturaleza de esa oscilación es sinusoidal si la fuerza suministrada por el resorte aumenta proporcionalmente con el desplazamiento. Esta fuerza se conoce como fuerza elástica.. Ilustración 7 - Oscilación de un péndulo de resorte.. A fin de facilitar el estudio de la propagación del ultrasonido en los sólidos se puede utilizar un modelo constituido por esferas unidas entre sí por resortes como se indica en la figura 5; si se imprime un desplazamiento longitudinal a la primera 30.

(31) esfera del modelo esta transmitirá su desplazamiento a la segunda esfera a través del resorte y así sucesivamente se transmitirá el desplazamiento inicial a lo largo de la cadena de esferas debido al vínculo elástico del resorte.. Ilustración 8 - Modelo de vibración lineal Ultrasonido.. Con el ultrasonido ocurre algo semejante al incidir la onda ultrasónica normalmente a la superficie la compresión mecánica produce el desplazamiento longitudinal de las partículas y la propagación de la perturbación en forma de onda longitudinal. Para un tratamiento más completo puede considerarse un modelo en dos dimensiones (figura 6), en el cual la propagación del desplazamiento aplicado a la primera esfera está influenciada no solo por los elementos dispuestos en sentido longitudinal sino también por los dispuestos en sentido transversal. En el caso de la propagación del ultrasonido se debe considerar también, como en el último modelo, la influencia de las partículas adyacentes en el sentido transversal.. Ilustración 9 - Modelo de vibración bidimensional Ultrasonido.. Supóngase que se excitan colectivamente todas las partículas del borde izquierdo del modelo según una oscilación sinusoidal (ver figura 7), de manera que todas las del primer plano oscilen con la misma amplitud y la misma frecuencia. Las fuerzas elásticas transmitirán las oscilaciones a las partículas del segundo plano, las cuales, a su vez, transmitirán el movimiento vibratorio al tercer plano y así sucesivamente. 31.

(32) Ilustración 10 - Modos de excitación Ultrasonido.. Si todos los puntos estuvieran interconectados rígidamente, iniciarían su movimiento simultáneamente y permanecerían constantemente en el mismo estado de movimiento, es decir, en la misma fase. No es esta el caso de un material elástico; el movimiento requiere un cierto tiempo para seguir transmitido y los planos sucesivos alcanzaran el movimiento con retardo de fase en relación con los primeramente excitados. El modelo de péndulo de resorte, mostrado en la figura 6.4, no puede aplicarse a líquidos o gases, ya que las partículas individuales no están sujetas a una posición con relación a las restantes, sino que son libres. No obstante los líquidos y gases ofrecen cierta resistencia cuando son comprimidos o expandidos, tal como ocurre, por ejemplo, en una bomba de aire. Por lo tanto pueden transmitir ondas elásticas, interpretando fácilmente, la propagación de estas ondas en un fluido si se tiene en cuenta que las moléculas de las zonas comprimidas trataran de llenar los vacíos de las zonas inmediatas que se encuentran descomprimidas a fin de restablecer el equilibrio perturbado y lograr la igualdad de presión en todas las direcciones del fluido, en las zonas comprimidas y descomprimidas, se puede comparar en cierta aproximación. 5.4.5.. Parámetros de las ondas ultrasónicas. Para poder entender y describir el comportamiento de las ondas ultrasónicas, es necesario definir los siguientes parámetros. Frecuencia, es el número de oscilaciones por segundo de una partícula dada, dentro de una misma onda esta es igual para todas las partículas que participen en la vibración, su magnitud está dada por el generador del ultrasonido, el cual se puede elegir arbitrariamente. Longitud de onda, es la distancia entre dos planos en los que las partículas se encuentran en el mismo estado de movimiento, por ejemplo dos zonas de compresión, Velocidad acústica, es la velocidad de propagación de la onda para una condición dada. Esta velocidad es una característica del material y en general, es constante para un material dado, independientemente de la frecuencia y de la longitud de onda. Amplitud de la oscilación, es el desplazamiento máximo de una partícula desde su posición cero o de equilibrio.. 32.

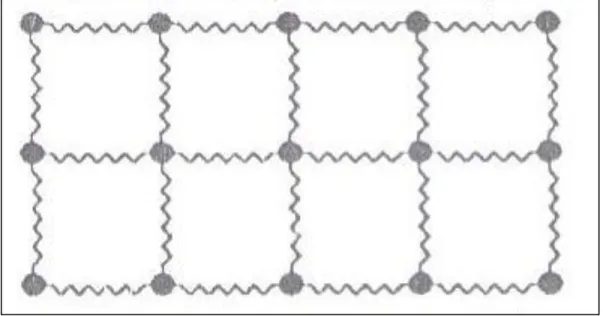

(33) Presión acústica, está presente no solo en los gases sino también en los líquidos y sólidos y el mayor valor de esta, que la onda alcanza, se conoce como amplitud de la presión acústica y está íntimamente ligada con la amplitud de la oscilación. 6. PRUEBAS EXPERIMENTALES. El acero 1045 es un acero hipoeutectoide (0.40-0,50 % C). La presencia de elementos aleantes, como pueden ser Mn, Si, S, ,P, y otros elementos minoritarios, modifican levemente las líneas de transformación del diagrama de fases Fe-C debido a sus comportamientos específicos como elementos alfágenos o gammágenos. La microestructura del acero en estado de recepción viene determinada por el proceso de fabricación (normalmente en estado recocido o laminado en caliente y normalizado). Para determinar el estado micro estructural se realizó un análisis metalográfico a dos probetas (No 17 y No 18) identificando una estructura ferrítico-perlítica típica para estos aceros, con relación ferrita:perlita aproximadamente 1:1. Este análisis permitirá poder tener estas caracterizaciones como punto de partida para los diferentes ensayos: 6.1.. Metalografía y Visualización SEM. Se trabajó con (16) dieciséis probetas con distintas configuraciones en las variables que intervienen para la obtención de un tratamiento de revenido que permitiera identificar posibles variaciones en el momento realizar mediciones de dureza y velocidad de propagación del sonido: Revenido AISI 1045 Probetas: Enfriamiento Agua. Duracion. Duracion. 0 Horas 1 Horas 2 Horas 3 Horas 0 Horas 1 Horas 2 Horas 3 Horas Total Probetas. Temperatura = Ms = 350 °C 1 1 1 1 Temperatura > Ms = 500°C 1 1 1 1 8. Enfriamiento Aceite. Total Probetas. 1 1 1 1. 2 2 2 2. 1 1 1 1 8. 2 2 2 2 16. Tabla 1 - Distribución de variable para Tratamiento Térmico de Revenido. 33.

(34) PROBETA BASE ESTADO DE RECEPCION No 17. PROBETA BASE ESTADO DE RECEPCION No 18. METALOGRAFIA Microestructura:. METALOGRAFIA Microestructura:. VISUALIZACION SEM. VISUALIZACION SEM. DUREZA MEDIO DE No TEMPERATURA TIEMPO DE DUREZA BORDE CILINDRO (HRB) ENFRIAMIENTO PROBET DE REVENIDO REVENIDO (Horas) Estado de 17 92,1 86,4 88,5 89,1 87 Recepcion N/A 0. Tabla 2 - Probeta Base / Estado de Recepción No 17. DUREZA MEDIO DE ENFRIAMIENTO Estado de Recepcion. No TEMPERATURA TIEMPO DE REVENIDO PROBETA DE REVENIDO (°C) (Horas) 18. N/A. 0. DUREZA BORDE CILINDRO (HRB) 90. 91,4 89.6. 88. 87,2. Tabla 3 - Probeta Base / Estado de Recepción No 18. 34.

(35) PROBETA N° 1. PROBETA N° 2. Tratamiento Termico. Tratamiento Termico. Tipo Temperatura del tratamiento Tiempo Medio de enfriamiento. (°C) Hora. Revenido 350 0 Agua. Tipo Temperatura del tratamiento Tiempo Medio de enfriamiento. (°C) Hora. Metalografia. Metalografia. Microestructura. Microestructura. Tabla 4 - Probeta No 1 / Metalografía Tiempo Revenido (0 h) con Temperatura Ms=350°C - Enfriamiento con Agua. Revenido 350 0 Aceite. Tabla 5 - Probeta No 2 / Metalografía Tiempo Revenido (0 h) con Temperatura Ms=350°C - Enfriamiento con Aceite. 35.

Figure

Documento similar

Proporcione esta nota de seguridad y las copias de la versión para pacientes junto con el documento Preguntas frecuentes sobre contraindicaciones y

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

Para ello, trabajaremos con una colección de cartas redactadas desde allí, impresa en Évora en 1598 y otros documentos jesuitas: el Sumario de las cosas de Japón (1583),

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

A medida que aumento la temperatura de austenización, se produjo un incremento en la dureza debido a la mayor presencia de fases de no equilibrio en los especímenes de prueba

Sanz (Universidad Carlos III-IUNE): "El papel de las fuentes de datos en los ranking nacionales de universidades".. Reuniones científicas 75 Los días 12 y 13 de noviembre

(Banco de España) Mancebo, Pascual (U. de Alicante) Marco, Mariluz (U. de València) Marhuenda, Francisco (U. de Alicante) Marhuenda, Joaquín (U. de Alicante) Marquerie,

d) que haya «identidad de órgano» (con identidad de Sala y Sección); e) que haya alteridad, es decir, que las sentencias aportadas sean de persona distinta a la recurrente, e) que