Influencia del tiempo de almacenamiento y tipo de cemento en la fluidez, fraguado y compresión de morteros de asiento

Texto completo

(2) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Ing. Felix Gilberto, PERRIGO SARMIENTO Código CIP: 29401. Mg. Alex Fabián, DÍAZ DÍAZ Código CIP: 83569. Ing. Iván Eugenio, VASQUEZ ALFARO Código CIP: 123509. i Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(3) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. DEDICATORIA. Esta tesis está dedicada a Dios por estar. siempre. a. mi. lado. y. acompañarme en todo momento.. A mis padres Martin Alvarado Ponce y Angelita Corcuera Gamboa; a mis hermanos James Alvarado Corcuera y Nelson Alvarado Corcuera por su constante apoyo en el transcurso de toda mi carrera profesional.. A mi amigo y compañero de tesis Jhon Cortez Medina por el apoyo que me brindo en el trayecto de la realización del proyecto de investigación.. Bach. Donaldo Alexis Alvarado Corcuera.. ii Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(4) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. DEDICATORIA. Esta tesis está dedicada a Dios por estar. siempre. a. mi. lado. y. acompañarme en todo momento.. A mis. padres Alfonso. Cortez Maza. y Angélica. Policarpio Medina. Clavo; a mis hermanos Genrri, Omar y Jefferson por su constante apoyo en el transcurso. de. toda. mi. carrera. profesional.. A mi amigo y compañero de tesis Donaldo Alvarado Corcuera por el apoyo que me brindo en el trayecto de la. realización. del. proyecto. de. investigación.. Bach. Peter Jhon Cortez Medina.. iii. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(5) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. AGRADECIMIENTOS. Expresamos nuestro agradecimiento a la Escuela Académico Profesional de Ingeniería Civil de la Universidad Nacional de Trujillo y a los docentes que nos brindaron su conocimiento a lo largo de toda la carrera profesional, para una buena formación tanto en lo profesional como personal.. A nuestros padres y hermanos por habernos apoyado en todo momento, por lo valores que nos han inculcado desde pequeños y nos hacen las personas que ahora somos.. Al Ing. Iván Eugenio Vásquez Alfaro, por su enseñanza y por brindarnos su apoyo incondicional en todo momento para el inicio de esta investigación y realización del mismo hasta su culminación.. Al Dr. Hernán Alvarado Quintana García por su enseñanza y por ser motivador para que esta investigación se realice de la mejor manera.. iv. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

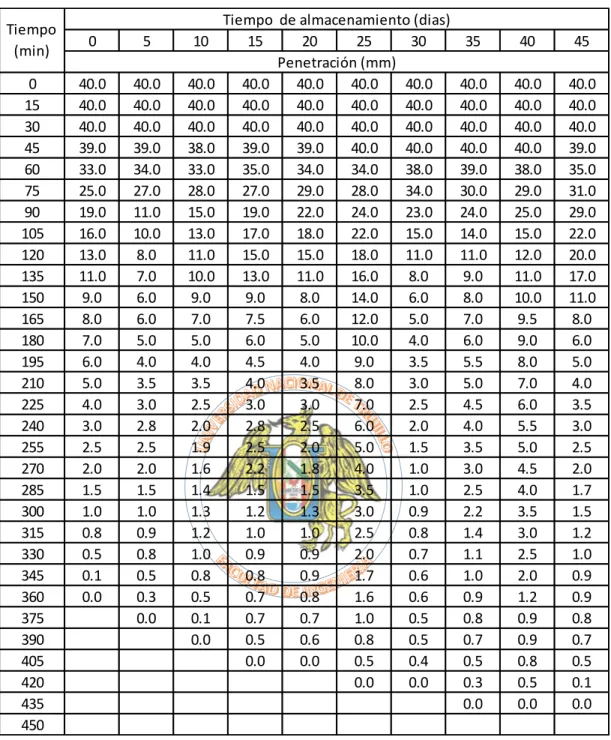

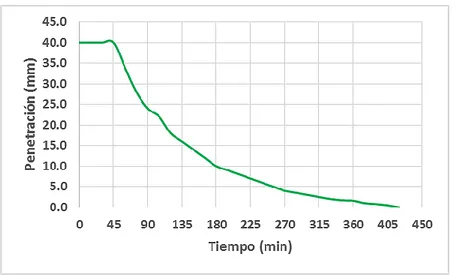

(6) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. RESUMEN En el presente trabajo se evalúa la influencia del tiempo de almacenamiento de los 3 cementos más comúnmente utilizados en la ciudad de Trujillo, lo cual permitirá dar a conocer a ingenieros y maestros el tiempo el cual pueden almacenar su cemento sin que se reduzca las propiedades de los morteros que se elaboren con ellos, propiedades como la fluidez, fraguado y compresión. para esta investigación se utilizó agregado fino con un módulo de finura de 2.4, y cementos tipo ICo, tipo MS y tipo I, así mismo se usó una proporción cemento: arena de 1:4, y una relación agua/cemento constante de 0.75. El cemento se almacenó bajo techo dentro del campus de la Universidad Nacional de Trujillo con una humedad relativa del aire promedio de 88% el cual fue medido con un termohigrómetro digital. Se evaluó el mortero elaborado con estos cementos a diferentes tiempos de almacenamiento de 5 días, 10 días, 15 días, 20 días, 25 días, 30 días, 35 días, 40 días y 45 días. Para el conformado y el ensayo de compresión se utilizaron cubos de 5 cm x 5 cm x 5cm bajo la norma ASTM C109, para realizar el ensayo de fraguado se usó la norma ASTM C191 y para la fluidez la norma ASTM C1437. Se encontró que el almacenamiento del cemento influye negativamente en el comportamiento del mortero sobre su fluidez, fraguado y compresión. En los ensayos de fluidez se inicia con un valor de 100% y se observa un aumento en los primeros días de almacenamiento de los cementos tipo ICo, tipo I y tipo MS llegando a un punto máximo el cual es de 117 %, 122 % y 124% a un tiempo de almacenamiento de 25 días, 20 días y 30 días respectivamente, posteriormente la fluidez empieza a disminuir obteniendo a 45 días de almacenamiento un valor de 79 %, 85 % y 81% respectivamente. En el ensayo de fraguado el tiempo de fraguado inicial y final tienden a aumentar, el tiempo de fraguado inicial de las muestras patrón son 93 min, 86 min y 76 min, para los cementos tipo ICo, tipo MS y tipo I respectivamente, y a 45 días de almacenamiento estos valores aumentan a 135 min, 130 min y 99 min respectivamente, los tiempos de fraguado final de las muestras patrón fueron 330 min, 375 min y 360 min para los cementos tipo ICo, tipo MS y tipo I respectivamente, y a 45 días de almacenamiento estos valores aumentan a 420min, 480min y 435 min respectivamente. En el ensayo de compresión la resistencia disminuye conforme aumenta el tiempo de almacenamiento del cemento, las resistencias de las muestras patrón fueron 238 kg/cm2 , 229 kg/cm2 y 212 kg/cm2 para los cementos tipo I, tipo MS y tipo ICo respectivamente, y a 45 días de almacenamiento la resistencia disminuye a 105 kg/cm2 , 114 kg/cm2 y 99 kg/cm2 respectivamente.. v. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(7) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ABSTRACT In the research influence of the storage time of the 3 most used cements in the city of Trujillo, which will allow to know to engineers and construction masters the time which they can store their cement without reducing the properties of the mortars that are made with them, on the compressive strength, fluidity and time of setting of hydraulic cement; for this investigation was used fine aggregate of 2.4, and cements type ICo, type MS and type I, and dosages used were cement: sand 1:3 and 1:4, with a constant water/cement ratio of 0.75, the Cement was stored indoors within the campus of the National University of Trujillo with a relative humidity in air around of 88%, which was measured with a digital thermo-hygrometer. The mortar made with these cements was evaluated at different storage times of 5 days, 10 days, 15 days, 20 days, 25 days, 30 days, 35 days, 40 and 45 days. For the shaping and the compression test cubes of 5 cm x 5 cm x 5 cm were used under the norm ASTM C109 standard was used, to determine the setting time of the mortar the norm ASTM C191 standard was used and for the fluidity the norm ASTM C1437 standard. It was found that cement storage adversely affect in the behavior of the mortar on flowability, setting time and compressive strength. In the test of fluidity starts with a value of 100% and an increase is observed in the first days of storage of cements type ICo, type I and type MS getting a maximum point which is 117 %, 122 % and 124% at a storage time of 25 days, 20 days and 30 days around, later the fluidity to decrease, to 45 days of storage get a value of 79%, 85 % and 81% around. In the setting time test, the initial and final setting time tend to increase, the initial setting time of the standard samples are 93 minutes , 86 minutes and 76 minutes, for cements type ICo, type MS and type I around, and 45 days of storage these values increase to 135 minutes, 130 minutes and 99 minutes around, the final setting times of the standard samples were 330 minutes, 375 minutes and 360 minutes for cements type ICo, type MS and type I around, and at 45 days of storage these values increase to 420 minutes, 480 minutes y 435 minutes around. In the compressive strength test the resistance decreases as the storage time increases, the strength of the standard samples were 238, 229 and 212 kg / cm2 for Type I, Type MS and Type ICo cements around, and 45 days after storage resistance decreases to 105, 114 and 99k g/cm2 around.. vi. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(8) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ÍNDICE GENERAL DEDICATORIA ....................................................................................................................ii DEDICATORIA .................................................................................................................... iii AGRADECIMIENTOS .........................................................................................................iv RESUMEN ............................................................................................................................ v ABSTRACT ..........................................................................................................................vi INDICE DE TABLAS ...........................................................................................................ix INDICE DE FIGURAS .........................................................................................................xi CAPÍTULO I. INTRODUCCIÓN ......................................................................................... 1 1.1. Realidad problemática............................................................................................. 1. 1.2. Formulación del problema ...................................................................................... 5. 1.3. Hipótesis.................................................................................................................. 5. 1.4. Justificación ............................................................................................................ 6. 1.5. Objetivos de investigación ...................................................................................... 7 1.5.1. Objetivo general.......................................................................................... 7. 1.5.2. Objetivos específicos .................................................................................. 7. CAPÍTULO II. MARCO TEÓRICO ..................................................................................... 8 2.1. Antecedentes ........................................................................................................... 8. 2.2. Bases teóricas ........................................................................................................ 11 2.2.1. El mortero ................................................................................................. 11. 2.2.2. Clasificación del mortero según la norma ASTM C270 .......................... 12. 2.2.3. Componentes del mortero ......................................................................... 13 2.2.3.1 Cemento ....................................................................................... 14 2.2.3.2 Agua............................................................................................. 15 2.2.3.3 Agregado fino .............................................................................. 17. 2.2.4 Dosificación del mortero de asiento .......................................................... 20 2.2.5 Propiedades de los morteros ...................................................................... 20 2.2.5.1 Propiedades del mortero en estado plástico ................................. 20 2.2.5.2 Propiedades del mortero en estado endurecido ........................... 23 2.2.6 Hidratacion del cemento ............................................................................ 23 2.2.7 Envase del cemento ................................................................................... 25 2.2.8 Humedad relativa del aire .......................................................................... 25 CAPÍTULO III. MATERIAL Y MÉTODOS ...................................................................... 27 3.1. Objeto de estudio .................................................................................................. 27 3.1.1 Universo...................................................................................................... 27 3.1.2 Población .................................................................................................... 27 3.1.3 Muestra ....................................................................................................... 27. vii. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(9) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 3.2. Métodos y técnicas................................................................................................ 28 3.2.1 Diseño de contrastación .............................................................................. 28. 3.3. Procedimiento experimental ................................................................................. 30. CAPÍTULO IV. RESULTADOS Y DISCUSIÓN .............................................................. 47 4.1. Caracterización del agregado ................................................................................ 47. 4.1. Ensayo de fluidez de morteros .............................................................................. 50. 4.2. Ensayo de fraguado ............................................................................................... 56. 4.3. Ensayo de compresión .......................................................................................... 61. CAPÍTULO V. CONCLUSIONES Y RECOMENDACIONES......................................... 70 5.1. Conclusiones ......................................................................................................... 70. 5.2. Recomendaciones.................................................................................................. 72. CAPÍTULO VI. REFERENCIAS BIBLIOGRÁFICAS ..................................................... 73 APÉNDICE I:Datos y cálculo de ensayos del agregado ..................................................... 78 APÉNDICE II:Diseño de mezclas para morteros................................................................ 79 APÉNDICE III:Resultados de los ensayos realizados al mortero ....................................... 80 APÉNDICE IV: Datos de la evaluación de finura del cemento ........................................ 101 APÉNDICE V: Humedad relativa del aire y temperatura de almacenamiento ................. 102 APÉNDICE VI: Anaisis estadistico de datos .................................................................... 103 APÉNDICE VII: Costos .................................................................................................... 115 ANEXO I: Registro fotográfico......................................................................................... 121 ANEXO II: Fichas técnicas de los cementos..................................................................... 125 ANEXO III: Normas técnicas de los ensayos.................................................................... 128. viii. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

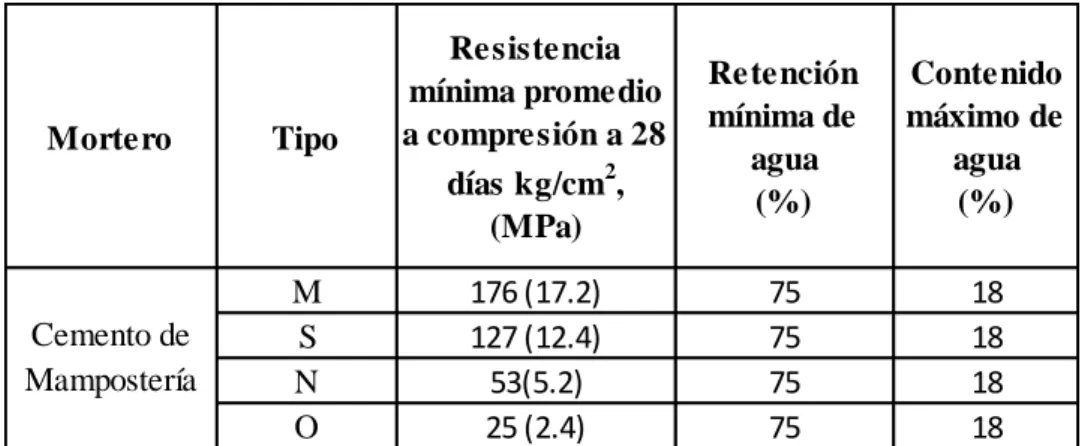

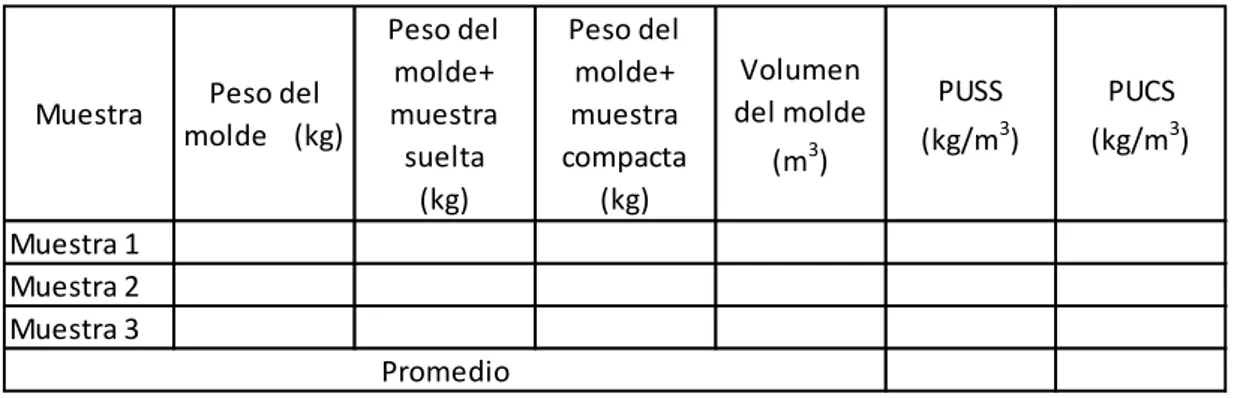

(10) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ÍNDICE DE TABLAS. Tabla N° 1: Requerimientos de la granulometría de la arena........................................................ 19 Tabla N° 2: Dosificación del mortero según la norma E-070......................................................... 20 Tabla N° 3: Dosificación del mortero según la norma ASTM 270................................................ 20 Tabla N° 4: Determinación del fraguado inicial y final.................................................................. 23 Tabla N° 5: Variables dependientes de estudio................................................................................ 28 Tabla N° 6: Niveles de las variables de estudio............................................................................... 29 Tabla N° 7: Matriz de diseño bifactorial.......................................................................................... 29 Tabla N° 8: Formato para recolección de datos de granulometría de la arena............................... 33 Tabla N° 9: Formato de contenido de humedad de la arena........................................................... 34 Tabla N° 10: Formato para recolección de datos de peso unitario de la arena................................ 35 Tabla N° 11: Formato del peso específico y absorción de la arena...................................................... 38 Tabla N° 12: Formato para recolección de datos de la finura del cemento................................…. 39 Tabla N° 13: Formato para datos de humedad relativa del aire y temperatura..........................…. 40 Tabla N° 14: Formato para recolección de datos del ensayo de fraguado........................................ 44 Tabla N° 15: Formato para recolección de datos del ensayo de fluidez..........................................45 Tabla N° 16: Formato del ensayo de resistencia a la compresión................................................... 46 Tabla N° 17: Resultados promedio de la caracterización del agregado fino.................................. 48 Tabla N° 18: Resultado del análisis granulométrico promedio del agregado fino......................... 48 Tabla N° 19: Fluidez recomendada para morteros.......................................................................... 51 Tabla N° 20: Composición de los cementos Pacasmayo................................................................ 55 Tabla N° 21: Tiempo de fraguado de cementos Pacasmayo........................................................... 61 Tabla N° 22: Clasificación de morteros de asiento según resistencia a la compresión.................. 66 Tabla N° 23: Resultado del análisis granulométrico del agregado fino.......................................... 78 Tabla N° 24: Humedad del agregado fino............................................................................................... 78 Tabla N° 25: Peso unitario suelto y compacto del agregado fino.................................................. 78 Tabla N° 26: Peso específico y absorción del agregado fino......................................................... 78 Tabla N° 27: Resultados del ensayo de flujo según relación agua: cemento................................. 79 Tabla N° 28: Fluidez de mortero, elaborado con cemento tipo I.................................................... 80 Tabla N° 29: Fluidez de mortero, elaborado con cemento tipo MS................................................ 81 Tabla N° 30: Fluidez de mortero, elaborado con cemento tipo ICo............................................... 82 Tabla N° 31: Resistencia a la compresión de morteros, elaborado con cemento tipo I................... 83 Tabla N° 32: Resistencia a la compresión de morteros, elaborado con cemento tipo MS.............. 84 Tabla N° 33: Resistencia a la compresión de morteros, elaborado con cemento tipo ICo.............. 85 Tabla N° 34: Tiempo de fraguado de morteros, elaborado con cemento tipo I................................ 86. ix. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(11) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Tabla N° 35: Tiempo de fraguado inicial y final de morteros, cemento tipo I................................. 90 Tabla N° 36: Tiempo de fraguado de morteros, elaborado con cemento tipo MS.......................... 91 Tabla N° 37: Tiempo de fraguado inicial y final de morteros, cemento tipo MS.......................... 95 Tabla N° 38: Tiempo de fraguado de morteros, elaborado con cemento tipo ICo......................... 96 Tabla N° 39: Tiempo de fraguado inicial y final de morteros, cemento tipo ICo......................... 100 Tabla N° 40: Resultados de finura del cemento............................................................................ 101 Tabla N° 41: Humedad relativa del aire y temperatura de almacenamiento.................................. 102 Tabla N° 42: Datos obtenidos para el ensayo de compresión...................................................... 103 Tabla N° 43: Prueba de normalidad ensayo de compresión......................................................... 103 Tabla N° 44: Datos obtenidos para el ensayo de fluidez.............................................................. 104 Tabla N° 45: Prueba de normalidad ensayo de fluidez................................................................. 104 Tabla N° 46: Datos obtenidos para el tiempo de fraguado inicial................................................ 105 Tabla N° 47: Prueba de normalidad ensayo de fraguado inicial................................................... 105 Tabla N° 48: Datos obtenidos para el tiempo de fraguado final................................................... 106 Tabla N° 49: Prueba de normalidad ensayo de fraguado final..................................................... 106 Tabla N° 50: Datos estadísticos obtenidos para el ensayo de resistencia a la compresión............. 107 Tabla N° 51: Cálculo para el análisis de varianza, resistencia a la compresión............................. 108 Tabla N° 52: Análisis de varianza para el diseño de dos factores. ................................................ 110 Tabla N° 53: Resultados ANAVA al 95% en la resistencia a la compresión.................................110 Tabla N° 54: Datos estadísticos obtenidos para el ensayo de fluidez............................................ 111 Tabla N° 55: Cálculo para el análisis de varianza, ensayo de fluidez............................................ 112 Tabla N° 56: Resultados ANAVA al 95% en el ensayo de fluidez............................................... 112 Tabla N° 57: Cálculo para el análisis de varianza, tiempo de fraguado inicial.............................. 113 Tabla N° 58: Resultados ANAVA al 95% en el tiempo de fraguado inicial.................................. 113 Tabla N° 59: Cálculo para el análisis de varianza, tiempo de fraguado final................................. 114 Tabla N° 60: Resultados ANAVA al 95% en el tiempo de fraguado final..................................... 114 Tabla N° 61: Presupuesto de muro con cemento tipo I almacenado 0 días.................................... 117 Tabla N° 62: Presupuesto de muro con cemento tipo ICo almacenado 0 días.............................. 118 Tabla N° 63: Presupuesto de muro con cemento tipo MS almacenado 0 días............................... 118 Tabla N° 64: Presupuesto de muro con cemento tipo I almacenado 40 días ........................ 119 Tabla N° 65: Presupuesto de muro con cemento tipo ICo almacenado 37 días ................... 119 Tabla N° 66: Presupuesto de muro con cemento tipo MS almacenado 42 días………...... 120. x. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(12) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ÍNDICE DE FIGURAS Figura N° 1: representación de la humedad relativa del aire......................................................... 26 Figura N° 2: Humedad relativa del aire de un día promedio en Trujillo....................................... 26 Figura N° 3: Dimensiones de probeta cubica................................................................................ 27 Figura N° 4: Circuito de Procedimiento experimental.................................................................... 30 Figura N° 5: Curva granulométrica de la arena gruesa................................................................... 47 Figura N° 6: Resultados de fluidez de morteros............................................................................ 50 Figura N° 7: Comportamiento de la fluidez de morteros.................................................................53 Figura N° 8: Resultados de tiempo de fraguado inicial........................................................................ 57 Figura N° 9: Comportamiento del fraguado inicial................................................................................ 57 Figura N° 10: Resultados del tiempo de fraguado final......................................................................... 58 Figura N° 11: Comportamiento del fraguado final................................................................................. 59 Figura N° 12: Resistencia a la compresión a 28 días de curado............................................................62 Figura N° 13: Comportamiento de la resistencia a la compresión.................................................. 62 Figura N° 14: Formación de grumos evaluado con la malla N° 200............................................... 63 Figura N° 15: Formación de grumos evaluado con la malla N° 325.............................................. 64 Figura N° 16: Humedad relativa del aire y temperatura de almacenamiento.................................. 65 Figura N° 17: Comparación de costos de un metro cuadrado de muro........................................... 69 Figura N° 18: Gráfica del ensayo de fluidez según relación agua: cemento.................................... 79 Figura N° 19: Tiempo de fraguado, de mortero de cemento tipo I almacenado 0 días.................. 87 Figura N° 20: Tiempo de fraguado, de mortero de cemento tipo I almacenado 5 días...................87 Figura N° 21: Tiempo de fraguado, de mortero de cemento tipo I almacenado 10 días................. 87 Figura N° 22: Tiempo de fraguado, de mortero de cemento tipo I almacenado 15 días................ 88 Figura N° 23: Tiempo de fraguado, de mortero de cemento tipo I almacenado 20 días................ 88 Figura N° 24: Tiempo de fraguado, de mortero de cemento tipo I almacenado 25 días................ 88 Figura N° 25: Tiempo de fraguado, de mortero de cemento tipo I almacenado 30 días................ 89 Figura N° 26: Tiempo de fraguado, de mortero de cemento tipo I almacenado 35 días................ 89 Figura N° 27: Tiempo de fraguado, de mortero de cemento tipo I almacenado 40 días................ 89 Figura N° 28: Tiempo de fraguado, de mortero de cemento tipo I almacenado 45 días................ 90 Figura N° 29: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 0 días............. 92 Figura N° 30: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 5 días.............. 92 Figura N° 31: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 10 días........... 92 Figura N° 32: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 15 días........... 93 Figura N° 33: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 20 días........... 93 Figura N° 34: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 25 días........... 93 Figura N° 35: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 30 días........... 94. xi. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(13) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Figura N° 36: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 35 días........... 94 Figura N° 37: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 40 días........... 94 Figura N° 38: Tiempo de fraguado, de mortero de cemento tipo MS almacenado 45 días........... 95 Figura N° 39: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 0 días............. 97 Figura N° 40: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 5 días............. 97 Figura N° 41: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 10 días........... 97 Figura N° 42: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 15 días........... 98 Figura N° 43: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 20 días........... 98 Figura N° 44: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 25 días........... 98 Figura N° 45: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 30 días........... 99 Figura N° 46: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 35 días........... 99 Figura N° 47: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 40 días.......... 99 Figura N° 48: Tiempo de fraguado, de mortero de cemento tipo ICo almacenado 45 días......... 100 Figura N° 49: Dimensiones de muro para un metro cuadrado..................................................... 115 Figura N° 50: Adquisición de la materia prima........................................................................... 121 Figura N° 51: Envasado y almacenamiento del cemento............................................................ 121 Figura N° 52: Ensayo de granulometría de la arena gruesa........................................................ 122 Figura N° 53: Medición de temperatura y humedad.................................................................... 122 Figura N° 54: Peso unitario suelto y compactado de la arena gruesa.......................................... 122 Figura N° 55: Peso específico y absorción de la arena gruesa..................................................... 123 Figura N° 56: Imágenes del ensayo de fluidez............................................................................ 123 Figura N° 57: Imágenes del ensayo de fraguado......................................................................... 123 Figura N° 58: Imágenes del ensayo de compresión................................................................... 124. xii. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(14) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO I. INTRODUCCIÓN 1.1. Realidad problemática La albañilería es la técnica más usada en la construcción de edificios de viviendas para la población de bajos ingresos debido a su bajo costo de construcción en el mundo. Las construcciones de unidades de albañilería se caracterizan por ser viviendas unifamiliares de 1 o 2 pisos, o bien edificios de 5 pisos como máximo. Se presentan una serie de deficiencias en la construcción de estos edificios. La mayor parte de ellas relacionadas con el proceso constructivo, la variedad de materiales empleados y la mano de obra muchas veces no calificada (Maldonado C, 2013) El sistema estructural que más se utiliza en Sudamérica para la construcción de viviendas en zonas urbanas es la denominada albañilería de ladrillos de arcilla. Más del 43% de las viviendas son construidas con este sistema estructural (CISMID, 2014). El parámetro más importante a considerar de la albañilería es su resistencia a la compresión, en el caso de muros portantes su dimensionamiento debe ajustarse a soportar esfuerzos de compresión, tratando de evitar flexiones o tracciones en su sección. Ante las solicitaciones de compresión el muro responde con una resistencia que depende de las resistencias de sus componentes, es decir, los ladrillos o bloques y el mortero. Y en el caso del mortero de junta, su resistencia dependerá de que el cemento tenga buena granulometría y logre de esta manera un grado de hidratación alto con bajas pérdidas de agua de la mezcla. (AFAM, 2015). Debido a que las edificaciones están expuestas, existen problemas adicionales como el transporte y almacenamiento de los materiales, la cual puede generar degradación de estos y que tiendan a deteriorar y alterar sus propiedades iniciales (Lulichac S, 2015).. Cada país tiene su clasificación de morteros, en función de su resistencia a la compresión, según las características de los materiales y la dosificación empleada para su fabricación. En España, los morteros se designan por su clase, es decir por la letra M seguida de su resistencia a compresión a 28 días, en N/mm2. (UNE-EN 101511,2014). En México, se clasifica a los morteros empleados para albañilería, según su resistencia a compresión, Tipo I, II y III de una resistencia mínima de 125 kg/cm², 75 kg/cm² y 40 kg/cm² respectivamente, empleándose dosificaciones volumétricas de cemento: arena de 1:2.25 y 1:3 y el volumen de la arena se mide en estado suelto. (NMX-C-486-ONNCCE-2014). En Colombia, se establecen tres tipos de morteros,. 1 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(15) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. M, S y N de una resistencia mínima de 175 kg/cm², 125 kg/cm² y 75 kg/cm² respectivamente, con dosificaciones de 1:2.25, 1:3 y 1:4 (NTC 3356, 2000). En Perú, la clasificación de los morteros de albañilería son tipo P y NP, usados para muros portantes y no portantes, cuyas dosificaciones volumétricas de cemento: arena están en el rango de 1:3 a 1:6. (Norma técnica E-070 Albañilería, 2006), también se aplica la norma ASTM C270, para clasificar según sus propiedades adquiridas.. En Perú el sector de la construcción es uno de los que más crecimiento ha tenido en los últimos años, la manera acelerada de crecer data desde los años 2000, a pesar de haber tenido un pequeño declive de 5,8% en los años 2015, expertos de la Cámara Peruana de la Construcción (CAPECO), afirman que dicho sector se recuperaría y seguirá su crecimiento del 4% con proyección hasta el 2019. Este crecimiento implica mejorar los métodos y materiales para que el sector se desarrolle de manera más productiva y eficiente, siendo más exigentes con el control de calidad de los materiales que se emplean en la construcción ya sea para la producción de morteros, concretos y en general. Debido a las constantes fallas y colapsos que presenta las edificaciones de albañilería ante la concurrencia de sismos o sin la presencia de ellos (CAPECO, 2016). En el Perú los primeros rasgos de albañilería se conocen en Huaca Prieta 5000 años de antigüedad, con el pasar de los años los nuevos descubrimientos de nuevos materiales favorecieron el avance de la albañilería. En la década del cincuenta el Perú incursionó en la experiencia de desarrollar y ejecutar proyectos orientados a reducir el déficit de viviendas. El sector vivienda, a través de instituciones, como la Corporación de la vivienda (CORVI) y el Instituto de la Vivienda, planificaron proyectos de vivienda, en su mayoría con el sistema de albañilería confinada. En la década del setenta al ochenta, cuando la población urbana se multiplica y los problemas de vivienda se agudizan, la falta de asistencia técnica, hace que el proceso de construcción de vivienda sea “informal”, es decir, el sistema de autoconstrucción, al no tener asesoría técnica, adquiere una dinámica propia que supera todas las barreras formales. La población en Lima se incrementa a través del tiempo con la migración de gente del interior del país. Estas personas van ocupando las zonas centrales de la ciudad hasta los llamados “conos”. Por tanto crece la necesidad de vivienda y también la autoconstrucción de viviendas, siento el método más usado de construcción la albañilería confinada. (Flores, 2012).. 2 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(16) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Hasta antes de 1970, los edificios de albañilería sin el Perú se construían sin las precauciones necesarias, por lo que generalmente sufrían serios daños estructurales cuando ocurrían los sismos, llegando incluso a colapsar ante los terremotos. En otros casos, se proporcionaba paredes con espesores exagerados y muros en abundancia, dando por resultado edificios seguros, pero antieconómicos. Es decir, estas edificaciones no seguían los lineamientos de un diseño racional, debido a que no se contaba con la información suficiente que le permitiese efectuar un diseño adecuado para sus construcciones, por este motivo recien en el año 1982, se elaboró el primer reglamento de diseño relativo a la albañilería la norma E-070, ININVI-82 (San Bartolomé A, 1994).. En los últimos años la ciudad de Trujillo ha crecido de manera vertiginosa, entre edificaciones formales e informales, en su mayoría edificios de albañilería de hasta 5 niveles, siendo usadas para viviendas, oficinas, hospedajes, etc. Donde se aprecia problemas graves con el concreto y el mortero, desde fisuras hasta descascaramiento (Prieto, 2013). En el sector construcción, en viviendas informales es común observar el uso de materiales deficientes, también se observa que personal inexperto (peones) realizan las dosificaciones para el concreto y mortero aumentando agua de acuerdo a la facilidad de su trabajo. El constructor realiza cambios en la configuración estructural inicial sin saber si ello ocasionará un aumento en la vulnerabilidad sísmica de la vivienda (Huamán C, 2015).. Entre los materiales de construcción más usados en Trujillo se destaca el cemento que es un aglutinante cuya producción en millones de toneladas por año ha ido en aumento desde el año 2000, llegando a sus puntos más altos de producción con 10.8 millones de toneladas promedio por año entre el 2013 al 2016 demostrando así un avance en el sector construcción. Cementos Pacasmayo es uno de los principales productores de cemento del país entre todos los cementos que tiene en el mercado, el 2015 produjo un total de 1.2 millones de toneladas de cemento, estando entre sus productos más populares, el cemento Pacasmayo Tipo Ico, cemento Pacasmayo MS y Cemento Pacasmayo Tipo I (ASOCEM, 2017).. 3 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(17) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. El cemento al ser un material muy sensible a la humedad; si se mantiene totalmente seco, va a retener su calidad indefinidamente, pero para lograr esto la humedad relativa del aire en los almacenes o cobertizos usados para almacenar las bolsas de cemento debería ser la más baja posible, los muros, techos deberían ser cerradas y bajo sombra (Aranda y Quispe, 20012).. En la ciudad de Trujillo, las bolsas de cemento se colocan sobre plataformas de madera elevadas, en almacenes en los cuales las bolsas de cemento están expuestos a la humedad relativa del aire el cual en esta ciudad es muy elevada; tal que en los últimos 5 años la humedad relativa del aire mínima en la ciudad de Trujillo fue igual a 73.9% de humedad relativa cifra, que se alcanzó en otoño del 2012, posteriormente se ha superado con facilidad ese valor de humedad relativa del aire, tomando sus valores más altos principalmente en invierno llegando a superar el 80% en los últimos 4 años, llegando a un promedio de 84.5 %, en invierno del 2013. La temperatura del ambiente tiene relación inversa con la humedad relativa del aire, a más alta la temperatura menos humedad relativa del aire, las temperaturas más bajas en la ciudad de Trujillo se presentan en invierno, lo cual justifica el alto porcentaje de humedad relativo del aire en esa estación del año, teniendo el promedio más bajo en el invierno del 2013 en donde se alcanza temperaturas de 16.6 °C. Trujillo es una ciudad costera, y el viento transporta el aire húmedo del mar hacia la ciudad, siendo esta la principal razón por la cual Trujillo cuenta con una elevada humedad relativa del aire, durante todo el año, las velocidades de viento más altas en la ciudad de Trujillo en los últimos 5 años se manifestaron en las estaciones de invierno y primavera, llegando a registrarse velocidades de 20.08 km/h en la primavera del 2012, lo cual también justifica el elevado porcentaje de humedad relativa del aire en dichas estaciones, principalmente en invierno (Estación meteorológica Huaca del sol y la luna, 2017).. El cemento al ser expuesto al medio ambiente con una elevada humedad relativa, puede sufrir meteorización lo cual es un problema frecuente en las obras civiles donde mayormente se almacena las bolsas de cemento en lugares abiertos donde la humedad del ambiente ocasiona alteraciones en sus propiedades físicas mecánicas. Al estar el cemento en contacto con la humedad, se degenera presentando una textura grumosa, lo cual indica que el módulo de finura del cemento aumenta y se altera el tiempo normal de fraguado del cemento, las propiedades de un mortero fabricado con 4 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(18) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. un cemento en estas condiciones también se ven alteradas, algunas de estas propiedades son la adherencia, la resistencia mecánica y la durabilidad. Y eso hace que en las construcciones donde se usa el cemento que ha estado almacenado por tiempos prolongados en la fabricación de morteros, se obtenga un producto con propiedades mecánicas que no satisfacen los requerimientos de los trabajos a realizarse, por tanto se puede generar fallas en las construcciones (Gutiérrez P, 2011). La principal falla que se puede presentar por la mala calidad de un mortero, es la fisuración del muro, la cual se puede presentar debido a la falta de resistencia del mortero adhesivo debido a una deficiente preparación de la mezcla, consecuencia de una dosificación incorrecta o una mala calidad del cemento utilizado para la mezcla. En muros portantes la mayor deformabilidad que presenta el mortero frente a las piezas cerámicas, produce un alargamiento del mismo en la dirección perpendicular a la de la aplicación de la carga. Bajo cargas verticales excesivas, los morteros resultan aplastados, someten a tracciones locales a las piezas en dirección horizontal, y producen su fisuración vertical (Huamán C, 2015). Este tipo de problema se origina en todas las obras donde no se tiene ningún tipo de cuidado en el almacenamiento de las bolsas de cemento, dejándolas expuestas a condiciones ambientales agrestes, alterando así las propiedades del mortero que se fabrica con este cemento. En esta investigación se pretende brindar respuesta de cuánto tiempo puede estar almacenado un cemento para ser usado en morteros y obtener como resultado un producto con propiedades similares a utilizar un cemento fresco. 1.2 Formulación del problema ¿Cómo influye el tiempo de almacenamiento y el tipo de cemento portland, en el fraguado, fluidez y la compresión de morteros de asiento?. 1.3 Hipótesis A medida que aumenta el tiempo de almacenamiento del tipo de cemento, aumentara la fluidez, disminuirá la resistencia a la compresión y aumentara el tiempo de fraguado de los morteros de asiento.. 5 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(19) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 1.4 Justificación El mortero de cemento portland es un material muy utilizado en la industria de la construcción, sus usos son muy variables, uno de sus principales usos está en el asentado de ladrillos de albañilería, utilizado como material de unión entre los ladrillos. El cemento portland al ser almacenado por tiempos prolongados es susceptible a la humedad relativa del aire, ya que esta humedad traspasa la bolsa de papel y podría provocar la hidratación parcial del cemento y un posterior endurecimiento, lo cual afectaría a las propiedades del mortero que se elabore con este cemento, en la ciudad de Trujillo debido a que nos encontramos cerca al mar existe una humedad relativa del aire muy alta en todo el año, sobre todo en invierno ya que las temperaturas son bajas. La investigación planteada permitirá conocer como varían las propiedades de los morteros elaborados con los tipos de cementos portland más comúnmente utilizados en la ciudad de Trujillo como son cemento Pacasmayo tipo ICo, tipo MS y tipo I, almacenados por tiempos prolongados expuestos al medio ambiente, en la ciudad de Trujillo durante la estación de invierno; lo cual permitirá a ingenieros y maestros de proyectos cuyo presupuesto no permite un óptimo acondicionamiento del lugar de almacenamiento, conocer el tiempo el cual pueden almacenar su cemento sin que se reduzca las propiedades de los morteros de asiento que se elaboren con ellos, propiedades como fluidez, fraguado y resistencia a la compresión. La resistencia de los muros portantes es influenciada en parte por la resistencia del mortero utilizado, el cual debe ser lo más similar posible a la resistencia de las unidades de albañilería, el cemento almacenado por periodos prolongados sufre prehidratación lo cual podría afectar la resistencia de los morteros de asiento que se elaboren con ellos, y con lo cual perjudicaría resistencia del muro portante, y podría producirse agrietamiento, así mismo, el almacenamiento prolongado afecta la trabajabilidad del mortero, puesto que el agua absorbida se sumaría a el agua de mezcla dando como resultado una mezcla muy fluida por exceso de agua, otra propiedad a medir que está relacionada con la trabajabilidad es el tiempo de fraguado ya que el tiempo de fraguado inicial nos permite conocer el tiempo con el que se dispone, para realizar la mezcla transporte y colocación en obra del mortero, y el tiempo de fraguado final nos permite conocer cuánto tiempo hay que esperar para poder colocar una carga en el muro, ya sea más unidades de albañilería para la continuidad del muro, o la colocación de encofrado.. 6 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(20) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Pensándose principalmente en la construcción de edificios de mediana altura de entre 4 a 5 pisos, construidos con albañilería confinada, se usará una sola proporción cementoarena de 1:4, la cual es recomendable para este tipo de estructuras por la normativa peruana de albañilería. También se usará una relación agua-cemento constante de 0.75, la cual nos brinda para dicha relación cemento-arena, una fluidez del 100% aproximada para los 3 tipos de cemento utilizados, debido a que la normativa correspondiente recomienda que la fluidez de los morteros para asentado se encuentre en un rango del 100 % a 120%, se optó por iniciar con la fluidez recomendada más baja, ya que se espera que el cemento almacenado aumente su fluidez. 1.5 Objetivos de la investigación 1.5.1 . Objetivo general Determinar la influencia del tiempo de almacenamiento y del tipo de cemento portland, sobre el fraguado, fluidez y la compresión de morteros de asiento.. 1.5.2 . Objetivos específicos Caracterizar el agregado fino para su aplicación en morteros de asiento para la construcción.. . Analizar la formación de grumos en los cementos tipo ICo, Tipo MS y tipo I, evaluados cada 5 días hasta un periodo máximo de almacenamiento de 45 días.. . Determinar la resistencia a la compresión de morteros de asiento, elaborados cementos tipo ICo, tipo MS y tipo I, evaluados cada 5 días hasta un periodo máximo de almacenamiento de 45 días.. . Evaluar el fraguado de morteros de asiento, elaborados con cementos tipo ICo, tipo MS y tipo I, evaluados cada 5 días hasta un periodo máximo de almacenamiento de 45 días.. . Determinar la fluidez de los morteros, elaborados con cementos tipo ICo, tipo MS y tipo I, evaluados cada 5 días hasta un periodo máximo de almacenamiento de 45 días.. . Evaluar estadísticamente los resultados obtenidos en laboratorio.. . Comparar la diferencia económica, entre morteros elaborados con cementos tipo I, tipo MS y tipo ICo a 0 días de almacenamiento y mortero elaborado con dichos cementos almacenados hasta que no cumplan con la resistencia mínima requerida para su uso en muros portantes.. 7 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(21) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPÍTULO II. MARCO TEÓRICO 2.1 Antecedentes Aranda y Quispe, Perú (2012), en su publicación titulada “Variación de las propiedades del cemento portland tipo I, almacenado en condiciones no favorables durante largos periodos”, Se almaceno cemento tipo I en la ciudad de Lima en un almacén en vitarte, en el mes de Julio con una humedad relativa del aire de 93.7% y una temperatura de 15°C, se realizó la evaluación de las propiedades en forma trimestral por un periodo de 9 meses, la resistencia a la compresión, el tiempo de fraguado vicat, la perdida por ignición, así como la cantidad de grumos formada durante el desarrollo de las pruebas, obteniendo un reducción de la resistencia a la compresión de 27.3 % al primer mes, y 33.45 % a los 3 meses de almacenamiento, y para el tiempo de fraguado inicial y final de 177 min-260 min respectivamente para un cemento fresco y 232 min -390 min respectivamente para un cemento almacenado durante 3 meses y 330-520 para un cemento con 9 meses de almacenamiento. Lo cual indica que los primeros tres meses de almacenamiento en la estación de invierno la reducción de la resistencia a la compresión y el aumento del tiempo de fraguado se da en mayores proporciones que en primavera y verano. Gutiérrez P, Colombia (2011), en su investigación titulada “Evaluación del fenómeno de formación de grumos y/o endurecimiento prematuro en los cementos ensacados en CEMENTOS PAZ DEL RIO S.A” Este trabajo trata de esclarecer las causas de la ocurrencia del fenómeno de formación de grumos. Para evaluar el fenómeno de formación de grumos en los cementos ensacados de CEMENTOS PAZ DEL RIO S.A, tipo I, se programaron diferentes ensayos tendientes a determinar si dicho fenómeno está asociado con la hidratación del cemento, se analizó 3 muestras de cemento a diferentes tiempos de almacenamiento de 5 días, 10 días, 15 días, 20 días, 25 días, 30 días, 35 días, 40 días y 45 días, bajo condiciones ambientales diferentes, a condiciones normales de almacenamiento con temperaturas máximas de 23.5°C y con una Humedad relativa máxima de 67% y a condiciones ambientales agresivas con temperaturas máximas de 27°C con una humedad relativa máxima de 82%. Las propiedades físicas como la compresión y el fraguado fueron realizadas tomando como referencia la norma técnica colombiana NTC 121. Las muestras fueron analizadas por difractométria de rayos x (DRX) para la determinación de la composición química, para identificar la existencia de minerales productos de la hidratación del cemento. El porcentaje de grumos en el 8 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(22) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. cemento se calculó midiendo el retenido en la -31.44% malla ASTM N°16 (1.18mm). Así mismo se realizó un análisis granulométrico de las muestras de cemento, el cual se realizó en un difractor de láser marca CILAS. Concluyendo que a condiciones normales de almacenamiento se empiezan a formar grumos y a observarse minerales hidratados a 10 días de almacenamiento, y para condiciones ambientales agresivas se empieza a evidenciar esto a 5 días de almacenamiento, observándose que el cemento con mayor superficie especifica presenta mayor susceptibilidad a la formación de grumos. En el ensayo de compresión se observa para el cemento tipo I, se obtuvo para la muestra patrón una resistencia de 264 kgf/cm2 y para condiciones normales de almacenamiento se redujo la resistencia, obteniendo 192 kgf/cm2 de la muestra con 35 días de almacenamiento y 181 kgf/cm2 de la muestra con 45 días de almacenamiento, y para condiciones ambientales agresivas se obtuvo 173 kgf/cm2 de la muestra con 35 días de almacenamiento y 159 kgf/cm2 de la muestra con 45 días de almacenamiento, en el ensayo de fraguado se obtuvo 167min de fraguado inicial y 253 min de fraguando final para la muestra patrón y para para condiciones normales, vario a 178 min de fraguado inicial y 265 min de fraguando final de la muestra con 35 días de almacenamiento, y 187 min de fraguado inicial y 270 min de fraguando final de la muestra con 45 días de almacenamiento, y para condiciones ambientales agresivas vario a 183 min de fraguado inicial y 275 min de fraguando final de la muestra con 35 días de almacenamiento, y 205min de fraguado inicial y 295 min de fraguando final de la muestra con 45 días de almacenamiento. Observamos que con 45 días de almacenamiento del cemento es suficiente para obtener diferencias notables en las propiedades de los morteros elaborados con ellos, así mismo se aprecia que una humedad relativa del aire de 82% es muy elevada y perjudicial para almacenar cemento, además nos indica como afeca el almacenamiento del cemento en sus propiedades, disminuyendo la resistencia a la compresión y aumentando el tiempo de fraguado. Ossa M, Chile, 2008, en su publicación titulada “Influencia de la edad y del tipo de almacenamiento en los cementos chilenos” Con el objeto de establecer los efectos que se producen en los cementos envasados en bolsas de papel durante el periodo de almacenamiento en obra, se realizó un programa de ensayos con cementos chilenos mantenidos en esos envases durante 30 días, 60 días , 90 días y 120 días, almacenados en un cobertizo, con una humedad promedio de 85.3% y una temperatura promedio de 12.6 °C, utilizando para la elaboración de los morteros el Cemento Melon Especial (HS), 9 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(23) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. y una relación cemento-arena de 1:3 y agua-cemento de 0.5, los ensayos se realizaron a 28 días de curado, comparando los resultados con los de muestras frescas de los respectivos cementos. En el ensayo de resistencia a la compresión la resistencia de la muestra patrón fue de 250 kgf/cm2 , la perdida de resistencia a 30 días de almacenamiento fue de 21 % y 49 % a 120 días de almacenamiento. En el ensayo de tiempo de fraguado el tiempo de fraguado inicial y final de la muestra patrón fue de 180 min y 240 min respectivamente, los cuales aumentaron un 22% y 26% respectivamente a 30 días de almacenamiento, así mismo aumentaron un 80% y 89% respectivamente para 120 días de almacenamiento. Estos resultados nos confirman la tendencia que obtienen las propiedades del cemento al ser almacenado en condiciones no favorables, la resistencia a la compresión tiende a disminuir y el tiempo de fraguado a aumentar. Valvuena y Porras, Colombia, 2014, en su tesis titulada “Evaluación de la resistencia a la compresión en morteros de pega de acuerdo con la dosificación establecida por el código Sismo Resistente Colombiano” El propósito de esta investigación fue evaluar la resistencia a la compresión de dos tipos de mortero de pega, evaluando la resistencia a la compresión a 28 días de curado en cubos de mortero de 5 cm x 5cm x 5cm, preparados con muestras de arenas trituradas y naturales provenientes de la localidad de Usme en la ciudad de Bogotá, utilizando relaciones cemento-arena de 1/2.5, 1/3 y 1/4, una relación agua-cemento de 0.6 y cemento Portland tipo I. Obteniendo resistencias de 274 kg/cm2 , 248 kg/cm2 y 231 kg/cm2 , para morteros elaborados con arenas naturales, y resistencias de 132 kg/cm2 , 128 kg/cm2 y 125 kg/cm2 , para morteros elaborados con arenas trituradas. Esto nos indica que los morteros elaborados con arena natural son los recomendados para su uso en morteros de asiento en muros portantes, además que el mortero con relación cemento arena de 1:4, se clasificaría como un mortero de clase M para muros portantes de alta resistencia, solo si usamos arenas naturales. Huaman C, Perú, 2015, en su tesis titulada “Influencia del porcentaje de agregado fino y tamaño granulométrico sobre la resistencia a la compresión, absorción en morteros para la construcción” Evaluó como afecta el porcentaje de arena gruesa, arena media y arena fina en la resistencia a la compresión y absorción de morteros, Utilizando cemento Pacasmayo Tipo ICo, relaciones de cemento-arena de 1/1, 1/2, 1/3, 1/4 , y una relación agua/cemento de 0.55; obteniendo para los morteros elaborados con arena gruesa resistencias de 233 kg/cm2 , 259 kg/cm2 , 230 kg/cm2 , 210 kg/cm2 , respectivamente para 10 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(24) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. cada relación cemento-arena, y para arena media obtuvo resistencias de 233 kg/cm2 , 259 kg/cm2 , 230 kg/cm2 y 210 kg/cm2 , respectivamente, y para arena fina obtuvo resistencias de 225 kg/cm2 , 274 kg/cm2 , 83 kg/cm2 y 56 kg/cm2 , respectivamente para cada relación agua-cemento. Esto nos muestra que un mortero con relación cemento-arena de 1:4, tiene que ser elaborado con arena media o arena gruesa para poder ser utilizado como mortero de asiento en muros portantes. Yzquierdo J, Perú, 2015, en su tesis titulada “Análisis comparativo del comportamiento de los concretos utilizando cemento Pacasmayo y cemento Inka” El objetivo de la investigación fue determinar la resistencia a la compresión del concreto usando cemento Pacasmayo tipo ICo y cemento Inka tipo ICo, se realizaron 30 especímenes por cada grupo experimental, el diseño de mezcla se realizó para una resistencia a la compresión especificada (f 'c) de 280 kg/cm2 a los 28 días, con el método del módulo de finura de la combinación de agregados. Obteniendo en los resultados que la resistencia a la compresión de las probetas de concreto con cemento Pacasmayo tipo ICo fue igual a 290kg/cm2 siendo mayor en un 5.20% que con cemento Inka tipo ICo cuya resistencia promedio fue de 275 k/cm2. Lo cual nos mostraría que cemento Pacasmayo es la mejor opción para la construcción de unidades estructurales, sobre todo cuando se necesita obtener resistencias elevadas como es el caso de muros portantes. 2.2 Bases teóricas. 2.2.1 El mortero. Se define como la mezcla de uno o más conglomerantes inorgánicos, áridos, agua y a veces adiciones y/o aditivos. Entendemos por mortero fresco el que se encuentra completamente mezclado y listo para su uso (Moreno Z, 2015).. Contrariamente a otros materiales constructivos, el mortero tiene la peculiaridad de ser empleado en muy distintas aplicaciones en edificación. Sirven como material de agarre para unir las piedras o ladrillos que integran las obras de construcción y para revestirlos con enlucidos o revocos. Consiste en una mezcla de un conglomerante (cemento, cal, yeso) junto a arena y agua (Joisel A, 2011).. 11 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(25) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 2.2.2 Clasificación del mortero según la norma ASTM C-270.. La norma técnica ASTM-270 (Standard Specification for Mansory Mortar), clasifica los morteros de pega por propiedades sus mecánicas. En esta norma se aceptan 4 tipos de mortero (M. S. N. O) en orden decreciente de resistencia. . El tipo M, es una mezcla de alta resistencia que ofrece más durabilidad que otros morteros, se utiliza en mampostería reforzada o sin refuerzo sujeta a grandes cargas de compresión, acción severa de congelación, altas cargas laterales de adobe, vientos fuertes o temblores. Debido a su durabilidad superior, el tipo M debe usarse en estructuras en contacto con el suelo tales como cimentaciones, muros de contención, aceras, tuberías de agua servidas y pozos (Ayuso A, 2011). . El tipo S, alcanza alta resistencia de adherencia, la más alta que un mortero puede alcanzar, se utiliza para estructuras sujetas a cargas compresivas normales, que a la vez requieren alta resistencia de adherencia, también se utiliza donde el mortero es el único agente de adherencia con la pared, como en el caso de revestimientos o para pegar baldosas de barro cocido (Gutiérrez O, 2010).. . El tipo N, es un mortero de propósito general, utilizado en estructuras de mampostería sobre el nivel del suelo. Es bueno para paredes internas y divisiones. Este mortero de mediana resistencia representa la mejor combinación de resistencia, trabajabilidad y economía (Ayuso A, 2011). . El tipo O, es un mortero de baja resistencia y mucha cal, se debe utilizar en paredes, divisiones sin carga, y para el revestimiento exterior que no se congela cuando está húmedo. El mortero tipo O se usa a menudo en residencias de uno y dos pisos. Es el favorito de los albañiles porque tiene excelente trabajabilidad y bajo costo (Huamán C, 2015). 12 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(26) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. 2.2.3 Componentes del mortero. 2.2.3.1. Cemento. El cemento es un conglomerante hidráulico, es decir, un material inorgánico finamente molido que amasado con agua, forma una pasta que fragua y endurece por medio de reacciones y procesos de hidratación y que, una vez endurecido conserva su resistencia y estabilidad incluso bajo el agua. Dosificado y mezclado apropiadamente con agua y áridos debe producir un hormigón o mortero que conserve su trabajabilidad durante un tiempo suficiente, alcanzar unos niveles de resistencias preestablecido y presentar una estabilidad de volumen a largo plazo. (IECA, 2017).. A) Tipos de cemento. La norma NTP 334.009 Cementos. Cementos Portland. Requisitos. Y la norma ASTM C-150. Definen 5 tipos de cementos, los cuales son los siguientes: Tipo I: Es el cemento destinado a obras de concreto en general, cuando en las mismas no se especifique la utilización de otro tipo. (Edificios, estructuras industriales, conjuntos habitacionales). Libera más calor de hidratación que otros tipos de cemento (Albert J, 2011). Tipo II: El cemento tipo II se usa donde sean necesarias precauciones contra el ataque por sulfatos. Se lo puede utilizar en estructuras normales o en miembros expuestos a suelos o agua subterránea, donde la concentración de sulfatos sea más alta que la normal pero no severa. El cemento tipo II tiene propiedades de moderada resistencia a los sulfatos porque contiene no más del 8% de aluminato tricálcico (C 3 A) (IECA, 2017). Tipo III: El cemento tipo III ofrece resistencia a edades tempranas, normalmente una semana o menos. Este cemento es química y físicamente similar al cemento tipo I, a excepción de que sus partículas se muelen más finamente. Es usado cuando se necesita remover las cimbras (encofrados) lo más temprano posible o cuando la estructura. 13 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(27) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. será puesta en servicio rápidamente. En clima frío, su empleo permite una reducción en el tiempo de curado. A pesar de que se puede usar un alto contenido de cemento tipo I para el desarrollo temprano de la resistencia, el cemento tipo III puede ofrecer esta propiedad más fácilmente y más económicamente (Villarroel, 2017). Tipo IV: El cemento tipo IV se usa donde se deban minimizar la tasa y la cantidad de calor generado por la hidratación. Por lo tanto, este cemento desarrolla la resistencia en una tasa más lenta que otros tipos de cemento. Se puede usar el cemento tipo IV en estructuras de concreto masivo, tales como grandes presas por gravedad, donde la subida de temperatura derivada del calor generado durante el endurecimiento deba ser minimizada (Gutiérrez P, 2011) Tipo V: El cemento portland tipo V es un cemento de alta resistencia a los sulfatos, ideal para obras que estén expuestas al daño por sulfatos. Este cemento se fabrica mediante la molienda conjunta de clinker tipo V (con bajo contenido de aluminato tricálcico (C3 A) <5%) y yeso (Prado H, 2014). B) Tipos de cementos adicionados. Según la norma. NTP 334.090. Cementos.. Cementos Portland. Adicionados. Requisitos. Y la norma ASTM C595. Se consideran como cementos de uso general las siguientes denominaciones: Cemento Portland tipo IS: Cemento Portland con escoria de alto horno. Hasta 70 % de escoria. Cemento Portland tipo IP: Cemento Portland puzolánico. Hasta 40 % de puzolana. Cemento. Portland. tipo. I. (PM): Cemento. Portland. puzolánico. modificado. Hasta 15 % de puzolana. Cemento Portland tipo IL: Cemento Portland calizo. De 5 % a 15 % de filler calizo. Cemento Portland ternario IT: Cemento Portland ternario. Con dos adiciones.. 14 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(28) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Cemento Portland tipo ICo: Cemento Portland compuesto. Hasta 30 % de filler calizo u otro material. La norma NTP 334.082. Cementos. Cementos Portland. Especificación de la Performance. Y la norma ASTM C1157. Consideran los siguientes cementos: Cemento Portland tipo GU: Cemento Portland de uso general. Cemento Portland tipo HS: Cemento Portland de alta resistencia a los sulfatos. Cemento Portland tipo HE: Cemento Portland de alta resistencia inicial. Cemento Portland tipo MH: Cemento Portland de moderado calor de hidratación. Cemento Portland tipo LH: Cemento Portland de bajo calor de hidratación. Cemento Portland tipo MS: Cemento Portland de moderada resistencia a los sulfatos. 2.2.3.2 Agua. El agua es el líquido que está presente de manera importante en la elaboración de concretos y/o morteros, mezclas, en el lavado de agregados, curado y riego de concreto; por consiguiente debe ser un insumo limpio, libre de aceite, ácidos, álcalis, sales. El agua puede ser clasificada en agua de mezclado y agua de curado (Huamán C, 2015).. 2.2.3.2.1 Agua de mezclado Está compuesta por el agua agregada al elaborar un pastón más la proveniente de la humedad superficial de los agregados, siendo sus principales funciones: · Reaccionar con el cemento, produciendo su hidratación. Actuar como un lubricante, contribuyendo a la trabajabilidad de la mezcla fresca. Asegurar el espacio necesario en la pasta, para el desarrollo de los productos de hidratación.. 15 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

Figure

Outline

Documento similar

RESUMEN En la actualidad existen diferentes tipos de cementos que son productos de varias investigaciones realizadas en diferentes ciudades con el objetivo de cumplir con las

El color amarillo de la granadilla (5 puntos en la escala de color) es alcanzado recién a los 40 días de almacenamiento cuando es empacada con bolsas de polietileno de

UNIVERSIDAD NACIONAL DE CAJAMARCA FACULTAD DE INGENIERÍA ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA CIVIL “INFLUENCIA DEL ADITIVO CHEMAPLAST IMPERMEABILIZANTE EN LAS PROPIEDADES

El objetivo de este estudio fue evaluar la influencia del método de ordeño (manual y mecánico), los efectos de las condiciones de almacenamiento (forma,

The results obtained determined that sugar can be accelerate the setting time almost in 50 minutes and the results of the compressive strength determined that

Estudio del tiempo de fraguado para su colocación y su influencia en la resistencia del concreto, Pasco 2022, ayudara a resolver las incertidumbres que algunas empresas relacionadas

El color amarillo de la granadilla (5 puntos en la escala de color) es alcanzado recién a los 40 días de almacenamiento cuando es empacada con bolsas de polietileno de

La influencia de la relación agua /cemento y el tiempo de fraguado en el valor de soporte del relleno fluido fabricados con agregados obtenidos de las demoliciones de estructuras