Diseño y simulación de una máquina para fabricación de hélices de tornillo desde ø200mm hasta ø900mm

Texto completo

(2) DISEÑO Y SIMULACIÓN DE UNA MAQUINA PARA FABRICACION DE HELICES DE TORNILLO DE DIAMETROS 200mm HASTA 900mm. EDSON JOSIMAR RINCÓN CAÑÓN CAMILO ZEA AVILA. PROYECTO DE INGENIERIA MECANICA. Tutor: Ing. Mauricio González Colmenares. UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA INGENIERÍA MECÁNICA BOGOTÁ D.C. 2019.

(3) Nota de aceptación. ____________________________________ ____________________________________ ____________________________________ ____________________________________. ___________________________________ Tutor. ___________________________________ Jurado. ___________________________________ Jurado Bogotá. julio de 2019.

(4) Contenido INDICE DE ECUACIONES ............................................................................................................. 2 INDICE DE FIGURAS .................................................................................................................... 2 RESUMEN ....................................................................................................................................... 5 INTRODUCCIÓN .............................................................................................................................. 6 1.. 2.. PROBLEMÁTICA ...................................................................................................................... 9 1.1.. PLANTEAMIENTO DEL PROBLEMA ................................................................................. 9. 1.2.. JUSTIFICACIÓN ............................................................................................................. 12. 1.3.. OBJETIVOS .................................................................................................................... 13. 1.3.1.. Objetivo General .................................................................................................. 13. 1.3.2.. Objetivos Específicos ............................................................................................ 13. MARCO TEORICO.................................................................................................................. 14 2.1.. ANTECEDENTES ............................................................................................................ 14. 2.2.. MARCO CONCEPTUAL. ................................................................................................. 17. 3.. DISEÑO Y SIMULACIÓN DE UNA MAQUINA PARA FABRICACION DE HELICES ..................... 35. 4.. PROCEDIMIENTO .................................................................................................................. 48 4.1.. 5.. 6.. METODOLOGÍA ............................................................................................................ 48. INGENIERIA CONCEPTUAL .................................................................................................... 50 5.1.. Diseño conceptual .................................................................................................... 50. 5.2.. Modelo de caja negra............................................................................................... 50. 5.3.. Modelo de caja gris .................................................................................................. 51. 5.4.. Desarrollo despliegue de la función de calidad ....................................................... 52. INGENIERIA........................................................................................................................... 54 6.1.. FASE DE DISEÑO ........................................................................................................... 54. 6.1.1.. ESPECIFICACIONES DE DISEÑO ............................................................................. 57. 6.1.2.. CRITERIOS DE EVALUACIÓN ................................................................................. 58. 6.1.3.. SIMULACION ANSYS. ............................................................................................ 58. 6.1.4.. SELECCIÓN DE MECANISMO ................................................................................ 68. 6.1.5.. SELECCIÓN SISTEMA DE TRANSMISIÓN DE POTENCIA ........................................ 68. 6.2.. INGENIERIA BASICA ...................................................................................................... 70. 6.3.. INGENIERÍA DE DETALLE .............................................................................................. 83 1.

(5) 6.3.1.. DISEÑO DETALLADO ............................................................................................. 83. 6.3.2.. MODELACION Y PLANOS ...................................................................................... 88. CONCLUSIONES ............................................................................................................................ 93 RECOMENDACIONES .................................................................................................................... 94 AUTORES: ..................................................................................................................................... 95 BIBLIOGRAFÍA ............................................................................................................................... 96 ANEXOS ........................................................................................................................................ 97. INDICE DE ECUACIONES Ecuacion 1. Ecuacion 2. Ecuacion 3. Ecuacion 4. Ecuacion 5. Ecuacion 6. Ecuacion 7. Ecuacion 8.. Deformación unitaria. .......................................................................................... 33 Ecuación de presión. ............................................................................................ 70 Área de un círculo. ............................................................................................... 70 Volumen de cilindro. ............................................................................................ 72 Velocidad lineal. ................................................................................................... 72 Caudal................................................................................................................... 73 Esfuerzo cortante. ................................................................................................ 75 Esfuerzo admisible. .............................................................................................. 78. INDICE DE FIGURAS Figura 1. Figura 2. Figura 3. Figura 4. Figura 5. Figura 6. Figura 7. Figura 8. Figura 9. Figura 10. Figura 11. Figura 12. Figura 13. Figura 14.. Proceso de fabricación artesanal. .............................................................................. 9 Máquina de fabricación de hélices. ......................................................................... 11 Prensa artesanal. ...................................................................................................... 15 Tornillo sin fin. .......................................................................................................... 18 Sentido del tornillo. .................................................................................................. 19 Helicoides. ................................................................................................................ 20 Helicoidal de listón. .................................................................................................. 20 Tipos de listón. ......................................................................................................... 20 Hélices de paso corto. .............................................................................................. 21 Hélices cónicas. .................................................................................................... 21 Hélices de diámetro escalonado. ......................................................................... 22 Hélices de paso variable. ...................................................................................... 22 Hélice de cono. ..................................................................................................... 22 Hélice de doble espiral. ........................................................................................ 23 2.

(6) Figura 15. Figura 16. Figura 17. Figura 18. Figura 19. Figura 20. Figura 21. Figura 22. Figura 23. Figura 24. Figura 25. Figura 26. Figura 27. Figura 28. Figura 29. Figura 30. Figura 31. Figura 32. Figura 33. Figura 34. Figura 35. Figura 36. Figura 37. Figura 38. Figura 39. Figura 40. Figura 41. Figura 42. Figura 43. Figura 44. Figura 45. Figura 46. Figura 47. Figura 48. Figura 49. Figura 50. Figura 51. Figura 52. Figura 53. Figura 54. Figura 55. Figura 56.. Hélice de doble espiral y paso corto. ................................................................... 23 Hélices de listón múltiple. .................................................................................... 24 Hélice con soldadura continua. ............................................................................ 24 Diagrama esfuerzo vs deformación. .................................................................... 27 Palanca. ................................................................................................................ 27 Polea ..................................................................................................................... 28 Tornillo sin fin. ...................................................................................................... 29 Tornillo tuerca ...................................................................................................... 29 Biela manivela ...................................................................................................... 30 Leva ...................................................................................................................... 31 Actuador hidráulico. ............................................................................................. 32 Ecuación de Bernoulli. .......................................................................................... 33 Maquina hidráulica horizontal. ............................................................................ 36 Desventajas maquina hidráulica horizontal. ........................................................ 37 Maquina dobladora multipaso. ............................................................................ 38 Maquina dobladora multipaso ventajas. ............................................................. 39 Troquel de paso grande. ...................................................................................... 40 Prensa hidráulica. ................................................................................................. 41 Troquel de prensa hidráulica. .............................................................................. 42 Parte inferior del troquel. .................................................................................... 43 Maquina hidráulica multi posición. ...................................................................... 44 Maquina dobladora multi posición activación. .................................................... 45 Maquina Roladora. ............................................................................................... 46 Maquina Roladora ventajas. ................................................................................ 47 Modelo de caja negra........................................................................................... 51 Modelo de caja gris. ............................................................................................. 52 Casa de la calidad. ................................................................................................ 53 Dimensiones hélices. ............................................................................................ 56 Dimensiones ejes. ................................................................................................ 57 Hélice diámetro 900x3/8” de espesor. ................................................................ 59 Hélice diámetro 800x3/8” de espesor. ................................................................ 60 Hélice diámetro 700x5/16” de espesor. .............................................................. 61 Hélice diámetro 600x5/16” de espesor. .............................................................. 62 Hélice diámetro 500x1/4” de espesor. ................................................................ 63 Hélice diámetro 400x1/4” de espesor. ................................................................ 64 Hélice diámetro 350x1/4” de espesor. ................................................................ 65 Hélice diámetro 300x1/4” de espesor. ................................................................ 66 Hélice diámetro 250x1/4” de espesor. ................................................................ 67 Simulación mordaza móvil ANSYS. ....................................................................... 75 Diagrama de esfuerzo cortante............................................................................ 77 Esfuerzo columna ................................................................................................. 79 Estructura. ............................................................................................................ 80 3.

(7) Figura 57. Figura 58. Figura 59. Figura 60. Figura 61. Figura 62. Figura 63. Figura 64. Figura 65. Figura 66. Figura 67.. Simulación ANSYS acople ..................................................................................... 81 Sujetador. ............................................................................................................. 82 Mordazas. ............................................................................................................. 84 Mordazas fija y móvil. .......................................................................................... 85 Maquina dobladora. ............................................................................................. 86 Acople................................................................................................................... 87 Tornillería. ............................................................................................................ 88 Modelo final ......................................................................................................... 89 Plano general........................................................................................................ 90 Listado de materiales ........................................................................................... 91 Plano estructura ................................................................................................... 92. 4.

(8) RESUMEN Los estudiantes de la universidad Distrital, actualmente en la etapa productiva, pueden evidenciar carencias que existen en el mercado a raíz de la falta de soluciones de ingenieria en ciertos campos, es un ejemplo, que actualmente Edson Rincón, se desempeña como diseñador en una empresa de diseño y fabricación de plantas de extracción de aceite de palma, donde parte de los equipos que se instalan, son tornillos de avance, al revisar en el mercado alternativas para la mejora de la fabricación de hélices, se puede ver que estas son supremamente limitadas, por lo que los proponentes de este proyecto, deciden realizar el diseño de una máquina para la elaboración de los mismos. Este documento recopila el proceso mediante el cual se diseñó y se realizó la simulación del modelo de una máquina para fabricación de hélices de tornillo de diámetros 200mm hasta 900mm para la empresa TECNINTEGRAL S.A.S. Así, se puede evidenciar en el proyecto las escazas alternativas que existen en el mercado y la carencia de practicidad de dichas alternativas, por lo cual, no solo se propone diseñar una máquina que garantice su funcionamiento, sino que, esta sea más eficaz que las existentes y proporciones varias alternativas y facilidades que se adaptan a la empresa.. 5.

(9) INTRODUCCIÓN Los transportadores de tornillo sin fin son máquinas de transporte continuo con el órgano de tracción rígido que se emplean para la manipulación de residuos orgánicos en el tratamiento de aguas, transporte de sólidos en infinidad de industrias, teniendo aplicaciones de toda índole. Este equipo está diseñado para realizar el transporte de material mediante una espiral basado en el principio de Arquímedes. La industria del transporte de materiales, es limitada, puesto que se enfoca en un proceso industrial de segundo orden que no se entrega al público, de la misma forma la fabricación de sus componentes, está limitado y desarrollado independientemente por cada fabricante, por lo cual existen variedades en la forma de fabricación y los procesos de los mismos, por esta razón en la industria, aunque existen normas que estandarizan sus modelos y garantizan su calidad, cada fabrica se encarga de realizar sus procesos de manera independiente. TECNINTEGRAL S.A.S., fue constituida en Bogotá como una compañía de ingeniería en 1979 y desde entonces se ha posicionado como la empresa líder en Latinoamérica en diseño, fabricación, montaje y puesta en marcha de plantas de extracción de aceite de palma.. Como política de calidad están comprometidos con la entrega a tiempo de proyectos, equipos, repuestos, servicios e información que garanticen la satisfacción de sus clientes; con la eliminación de reprocesos, la planeación y coordinación de actividades en la cadena productiva, con el cumplimiento de la legislación Pertinente y con el mejoramiento continuo y aseguramiento de sus procesos basado en el sistema de gestión de la calidad ISO 9001:2008. 6.

(10) Dentro de sus líneas de producción se dedica a la fabricación de transportadores de tornillo sin fin, por esta razón, la empresa está interesada en fabricar una máquina que optimice la fabricación de hélices para tornillo sinfín y alcance los estándares de calidad que satisfagan las necesidades, mejore la seguridad, y los tiempos de fabricación. TECNINTEGRAL S.A.S, es una empresa que desea estar a la vanguardia de la tecnología, y se encuentra en una constante búsqueda de la mejora continua, por lo tanto, al realizar una revisión de los procesos, se evidenció que existen falencias en la fabricación de tornillos transportadores sin-fin en acero, debido a que las hélices para el avance de materiales se fabrica de forma manual, lo cual hace el proceso supremamente difícil para sus empleados, y no garantiza su calidad, por lo cual, mediante el diseño y la simulación de un máquina, se desea que la fabricación de tornillos sin-fin se haga de una manera más eficaz y eficiente, que satisfaga los niveles de producción, estándares de calidad de la empresa y sobre todo disminuya las horas hombre que ocupa actualmente para mejorar los procesos de la empresa y hacerlos más eficientes, de la misma forma reducir costos de fabricación. Para este trabajo, se inicia buscando el mecanismo que cumpla con las necesidades de fabricación de la empresa, donde se encuentra que estas máquinas se fabrican en otros países, específicamente europeos, por lo cual su costo es elevado y él envió tiene que ir por cuenta de la empresa, lo que acrecentar su valor ampliamente, por otro lado, estos mecanismos generalmente sirven para una sola dimensión de hélice, lo cual no justifica el costo beneficio para la empresa, teniendo en cuenta que TECNINTEGRAL S.A.S. cuenta con instalaciones aptas y personal calificado, se decide realizar el diseño de una opción que sea funcional según los requerimientos y estándares de calidad de la empresa y se garantice su buen funcionamiento con una simulación de su funcionamiento en software. 7.

(11) Debido a que la empresa tiene una planta de producción y un área de diseño, y por iniciativa de los estudiantes, en aras de realizar un aporte a la industria nacional, se propone diseñar y simular una máquina que mejore los procesos y la calidad dentro de la empresa, y a futuro, proponer la fabricación, pruebas y puesta en marcha, y esta, llegue a ser una alternativa para mejorar los procesos de TECNINTEGRAL S.A.S. y a futuro sea una alternativa para la industria.. 8.

(12) 1. PROBLEMÁTICA. 1.1. PLANTEAMIENTO DEL PROBLEMA Actualmente en TECNINTEGRAL S.A.S. se lleva a cabo un proceso de fabricación de hélices, el cual consiste en cortar la lámina de espesor específico para cada una según el tamaño del tornillo que se va a fabricar, posteriormente, se suelda a un extremo de un tubo estándar que va a funcionar como el eje del tornillo como se muestra en la imagen 1 y se procede a estirar por medio de herramientas básicas la hélice a lo largo del tubo dándole forma al tornillo y simultáneamente soldando la hélice al tornillo, lo que hace que el esfuerzo de los operarios sea muy alto, se pierda mucho tiempo hora hombre en este proceso y no se garantice las dimensiones y calidad de las piezas.. Figura 1.. Proceso de fabricación artesanal.. 9.

(13) Al evidenciar las faltas que existen en el ámbito laboral, se decide, proponer una máquina para la mejora de procesos, así, consultando con los diferentes entes de la empresa, se ha llegado a la conclusión de que el proceso de fabricación de hélices para transportadores de tornillo sinfín actualmente usado no es eficiente, debido a que es artesanal, no hay estandarización del proceso, y consume demasiadas horas hombre. Al revisar en el mercado, las máquinas para la fabricación de hélices no son accesibles, por lo cual este proceso se ha venido realizando de manera manual por parte de los operarios. Debido al modo en que se fabrican, no hay una estandarización del proceso y del artículo fabricado, lo cual hace que en un mismo tornillo sinfín dos hélices no sean iguales, lo que genera que cada máquina sea diferente, por otro lado, el modo de su fabricación genera riesgos para el operario, demasiado esfuerzo, y tiempo hombre muy elevados en la fabricación de cada hélice, que se ve reflejado en cuellos de botella en la fabricación de la máquina. Al verificar las ofertas en el mercado, se llega a la conclusión que la adquisición de una máquina para este proceso es demasiado costosa, puesto que los fabricantes se encuentran en Europa, y hay precauciones en cuanto a la puesta en marcha y mantenimientos de la misma debido a la garantía y seguimiento que pueda proporcionar una empresa localizada en el extranjero. En vista de tal necesidad y a manera de realizar un aporte a la industria, los estudiantes de la universidad distrital, propone a TECNINTEGRAL S.A.S el diseño de dicha máquina, ya que esta empresa prefiere realizar la fabricación y desarrollo de este tipo de dispositivos, y esto le permite obtener un producto que se acomode a las necesidades específicas de la empresa, y así no tener que acomodarse a las soluciones genéricas que se ofrecen en el mercado, además, este mecanismo, puede abrir nuevos mercados a nivel nacional e internacional en cuanto a la producción de la misma o soluciones de ingenieria.. 10.

(14) En busca de mejorar el proceso TECNINTEGRAL S.A.S a estado interesado en adquirir una máquina que realice el proceso de forma más precisa, de la misma forma, estandarizar el proceso y sea más seguro y cómodo para las personas que se encargan de la elaboración de un tornillo y mejore los tiempos de fabricación de las mismos. Actualmente en el mercado se encuentran diversas máquinas para la fabricación de hélices (Figura 2), sin embargo, estas van enfocadas a un tornillo de dimensiones, espesor o paso especifico, lo que necesitaría de varias piezas o mecanismos para su funcionamiento, o maquinas fabricadas en otros países que hacen que sus precios sean demasiado elevados para ver una retribución tangible dentro de la empresa como para cambiar el proceso, por otro lado, la experiencia y suministros de la empresa, facilitan el diseño y fabricación de una máquina de este tipo, cumpliendo con los estándares de calidad y presentación, que se adapte a las necesidades específicas de la empresa y genere nuevos retos para la empresa y la industria nacional en general.. Figura 2.. Máquina de fabricación de hélices.. 11.

(15) 1.2.. JUSTIFICACIÓN. TECNINTEGRAL S.A.S, al ser una empresa líder en la fabricación de máquinas para la extracción de aceite de palma , con estándares de calidad y seguridad, certificada y en procesos de mejora continua, desea darle un estándar más alto al proceso de fabricación de hélices para tornillos sinfín, por lo cual quiere fabricar una máquina que garantice todos los ítems, agilice sus procesos y genere un valor agregado con respecto a sus competidores y de la misma forma hacia sus estándares en su proceso de mejora continua. Los estudiantes de la Universidad Distrital Francisco José de Caldas deben generar soluciones prácticas, eficientes y eficaces a la industria colombiana, en pro del crecimiento general de la industria. El deber como estudiantes de ingeniería mecánica es involucrarse con el desarrollo de nuevas ciencias y conocimiento con el fin de aportar nuevas herramientas para el avance de la misma. Para esto, se debe realizar una investigación de los mecanismos ,más eficientes, que puedan generar una solución para la fabricación de hélices para tornillo, que cumplan con las necesidades de la empresa en este tema, debido a que la maquina debe ser versátil, que cumpla con todas las dimensiones de tornillos que se desean crear y las medidas finales que deben tener, por otro lado esta debe ser segura y confiable y sobre todo, disminuya los tiempos de fabricación de cada uno de estos.. 12.

(16) 1.3.. OBJETIVOS. 1.3.1. Objetivo General Diseñar y simular una máquina para fabricación de hélices de tornillo en acero desde diámetro 200mm hasta diámetro 900mm que mejore el proceso en la empresa TECNINTEGRAL S.A.S.. 1.3.2. Objetivos Específicos. 1. Buscar y analizar las diferentes opciones que hay en el mercado que cumplan con los parámetros de diseño proporcionados por TECNINTEGRAL S.A.S.. 2. Diseñar todos los sistemas de trasmisión de potencia de la máquina.. 3. Diseñar una máquina que satisfaga los parámetros de diseño, cumpliendo los estándares de calidad y requerimientos ambientales.. 4. Realizar los modelos 3D para la simulación y planos de fabricación de la máquina.. 5. Demostrar mediante simulaciones el correcto funcionamiento de la máquina cumpliendo con los parámetros de diseño.. 13.

(17) 2. MARCO TEORICO. 2.1. ANTECEDENTES. Dentro de la consulta realizada a los fabricantes de máquinas para la fabricación de hélices, se pudo encontrar que estas son de precios muy elevados, debido a que a nivel nacional no hay ningún productor, lo que hace que el costo de transporte se eleve, dentro de las cotizaciones realizadas a diferentes empresas, todas encontradas en Europa, se pudo evidenciar el alto costo, por diferentes razones, como cambio de moneda (precios en euros), su punto de entrega es en Europa, y al sumarle un costo de transporte y embalaje, más importación y nacionalización, acrecienta ampliamente dicho costo, por otro lado, estas máquinas fabricadas a nivel nacional son de fabricación artesanal y exclusivos de cada empresa y en su mayoría de fabricación manual. Para el diseño de esta máquina se tiene como objetivo que sea lo más funcional que sea posible, por lo tanto se debe diseñar y calcular de tal forma que se pueda usar en el rango de dimensiones que maneja la empresa dentro de su portafolio, por otro lado, debe fabricar la mayor cantidad de hélices por cada ejecución y debe garantizar el avance para cada una de las medidas de las hélices a fabricar, garantizando su funcionalidad, estandarización y calidad. Dentro de la investigación realizada, se pudo constatar que las empresas que fabrican este tipo de productos son escazas, lo que hace que pedir una de estas sea muy cara, otro nicho de este mercado es fabricas encargadas de fabricar las hélices o los tornillos, lo que hace que por temas de competencia o patentes no compartan la información de sus diseños o maquinas en general. Otro de los problemas encontrados es que las maquinas también son de fabricación manual, lo cual las 14.

(18) hace inseguras o que no cumplan con estándares de calidad que desea cumplir una empresa certificada. En los procesos encontrados para la fabricación de este tipo de máquinas, se pueden encontrar tornos de avance, prensas o mordazas de triple accionamiento hidráulico, dobladoras de tipo rotacional, accionamientos hidráulicos a través de tenazas que doblan las hélices prefabricadas en avances determinados, y dobladoras hidráulicas entre otras, la mayoría de estas hechas de forma también artesanal (figura 3) y exclusivas de empresas que las fabricaron para su uso.. Figura 3.. Prensa artesanal.. En estos dispositivos, se pueden ver mecanismos hidráulicos como los más usados, debido a que facilita el doblez de distintos tipos de láminas y sobre todo de diferentes espesores lo cual garantiza la versatilidad de la máquina, por otro lado, 15.

(19) los mecanismos más prácticos son los de tenaza o prensa, puesto que hacen los dobleces de forma estándar y garantizan la repetitividad del proceso.. 16.

(20) 2.2. MARCO CONCEPTUAL.. Para este tipo de proceso, se debe garantizar un avance estándar en cada hélice, además de que se va a fabricar en láminas de diferentes espesores, diferentes avances, diferentes materiales y tamaños, lo cual genera las observaciones de entrada para el proceso. Para garantizar estas características en el diseño y fabricación de cada hélice se debe tener en cuenta diferentes factores, dentro de los que se encuentran, el material, el cual determina la carga y el tipo de tornillo que se necesita en cada proyecto, y el material en el cual se va a fabricar la máquina, debido a que este altera las anteriores, además que altera la velocidad de funcionamiento del tornillo y de la misma forma el volumen de carga que maneja. Los alimentadores de hélices están diseñados para regular el flujo de un material almacenado en una tolva o depósito. La alimentación por lo regular se inunda de material (95% de carga de artesa). Uno o más hélices de paso variable o cónico transportan el material a la capacidad requerida. Para controlar el flujo del material, los alimentadores hélices normalmente tienen casquillos o placas curvas colocadas entre la alimentación y la descarga. Como el paso o el diámetro de hélices se incrementan después del casquillo, la carga de artesa cae a los niveles normales. Cuando se manejan materiales muy fluidos se deben hacer ciertas modificaciones en el diseño del alimentador para poder controlar el flujo del material a lo largo del helicoidal. Estas modificaciones son entre otras, casquillos de mayor longitud y helicoidales de paso corto.. 17.

(21) Figura 4.. Tornillo sin fin.. DISPOSICIÓN DE UN TRANSPORTADOR DE HÉLICES El tamaño de un transportador de hélices no sólo está determinado por la capacidad requerida, sino también por el tamaño y la proporción de las partículas del material que están siendo manejadas. El tamaño de una partícula es la máxima dimensión que tiene. Si una partícula tiene una dimensión más grande que su sección transversal, esa dimensión mayor determinará el tamaño de la partícula. Las características del material y de la partícula también afectan. Algunos materiales tienden a formar partículas grandes y duras que no se rompen al moverse dentro del transportador. En ese caso deben tomarse medidas para manejar dichas partículas. Otros materiales pueden tener partículas relativamente duras, pero que pueden reducir su tamaño al moverse a través del transportador. Otros materiales tienen partículas que se rompen fácilmente en el transportador de hélices por lo que estas partículas no imponen limitaciones.. 18.

(22) HÉLICES DE MANO DERECHA E IZQUIERDA: Un transportador de hélices puede ser derecho o izquierdo dependiendo de la forma de la hélice. El sentido se determina fácilmente observando el extremo del helicoidal. La figura de la izquierda tiene la hélice enrollada al tubo en el sentido contrario a las manecillas del reloj o hacia la izquierda. Similar a las cuerdas izquierdas de un tornillo. Esto se denomina helicoidal mano izquierda.. Figura 5.. Sentido del tornillo.. HÉLICES: Los helicoides seccionales son hélices individuales formadas en placa de acero al diámetro y paso deseados, listos para instalarse en el tubo. Las hélices se sueldan para formar un helicoidal continuo. Se pueden suministrar en diferentes modificaciones como distintos materiales, diferentes espesores de hélice, diversos diámetros o pasos. El helicoidal seccional tiene el mismo espesor a lo largo de la sección transversal.. 19.

(23) Figura 6.. Helicoides.. Las hélices de listón consisten en helicoidales seccionales soldados para formar una hélice continua. Los helicoidales se fijan al tubo mediante bases soporte. Los extremos del tubo tienen bujes internos y barrenos para recibir ejes de acoplamiento, ejes motrices y ejes terminales. Se utilizan para transportar substancias pegajosas o viscosas o en donde los materiales tiendan a adherirse al helicoidal yal tubo.. Figura 7.. Helicoidal de listón.. Figura 8.. Tipos de listón.. 20.

(24) Las hélices con paso corto son de construcción estándar excepto que tiene el paso reducido. Se recomiendan para usarse en transportadores con inclinación de 20° o más. Se usan comúnmente como helicoidales de alimentadores y para controlar la carga en el resto del transportador, cuando el paso corto se utiliza debajo de la alimentación.. Figura 9.. Hélices de paso corto.. Las hélices cónicas se utilizan frecuentemente como alimentadores para descargar materiales con terrones desmenuzables de depósitos o tolvas y también para mover uniformemente el material a través de la longitud total de la alimentación.. Figura 10.. Hélices cónicas.. Las hélices de diámetro escalonado consisten en helicoidales de diferente diámetro montados uno a continuación del otro en un tubo o eje. Se utilizan frecuentemente como helicoidales alimentadores con el diámetro más pequeño localizado debajo de los depósitos o tolvas para regular el flujo del material.. 21.

(25) Figura 11.. Hélices de diámetro escalonado.. Las hélices de paso variable consisten en helicoidales sencillos o un grupo de ellos cuyo paso se va incrementando con respecto al helicoidal o grupo precedente. Se utilizan como helicoidales de alimentadores para mover uniformemente materiales muy fluidos a través de la longitud total de la alimentación.. Figura 12.. Hélices de paso variable.. La hélice de cono se utiliza para descargar uniformemente el material de un depósito o de una tolva. El paso constante reduce el puenteo del material. Requiere menos potencia durante el arranque.. Figura 13.. Hélice de cono.. 22.

(26) Las hélices de doble espiral de paso estándar permiten que ciertos materiales fluyan y se descarguen suavemente. Se puede colocar un helicoidal doble antes y después del colgante para que el flujo pase suavemente por ese punto.. Figura 14.. Hélice de doble espiral.. Las hélices de doble espiral y paso corto aseguran una alimentación más precisa, y una mejor regulación del flujo en los alimentadores helicoidales al controlar efectivamente materiales muy fluidos.. Figura 15.. Hélice de doble espiral y paso corto.. Las hélices de listón múltiple. Este tipo de helicoidal consta de dos o más listones de diferente diámetro y de lados opuestos, montados uno dentro del otro en el mismo tubo o eje con soportes rígidos. El material se mueve hacia adelante por el efecto de un helicoidal y hacia atrás por efecto del otro, mezclando efectivamente el material. (Se fabrica bajo las especificaciones del cliente).. 23.

(27) Figura 16.. Hélices de listón múltiple.. Las hélices con soldadura continua pueden tenerla en uno o en los dos lados. La soldadura continua se coloca para evitar que el helicoidal se desprenda del tubo bajo condiciones extremas de carga o por cuestiones sanitarias al evitar huecos entre el tubo y el helicoidal en donde pudiera meterse el producto.. Figura 17.. Hélice con soldadura continua.. DEFORMACIÓN PLÁSTICA Se habla de una deformación plástica cuando un esfuerzo aplicado a un material es tal que al retirar el esfuerzo el material ya no es capaz de volver a sus dimensiones originales. Un esfuerzo puede ser definido como una presión, es decir, una fuerza aplicada en un área en específico, pero se convierte en un esfuerzo cuando dicha presión es relacionada con un porcentaje de deformación. La deformación es simplemente la resta entre las dimensiones originales y las nuevas dimensiones que adquiere el material. 24.

(28) Cuando al retirar un esfuerzo el material permanece con unas dimensiones distintas a las originales, se dice que el material se deformó plásticamente. La deformación plástica se alcanza cuando la fuerza aplicada resulta tan grande que, internamente, los átomos o moléculas tuvieron que cambiar su posición para compensar dicha fuerza. Endurecimiento por deformación plástica en frío. Recuperación, Recristalización y Crecimiento del grano. El endurecimiento por deformación plástica en frío es el fenómeno por medio del cual un metal dúctil se vuelve más duro y resistente a medida es deformado plásticamente. Generalmente a este fenómeno también se le llama trabajo en frío, debido a que la deformación se da a una temperatura “fría” relativa a la temperatura de fusión absoluta del metal.. PROPIEDADES MECÁNICAS: Existen diferentes tipos de fuerzas y esfuerzos, que se hallan al momento de lidiar con las propiedades mecánicas de los materiales. En general, se definen los esfuerzos como la fuerza que actúa sobre una unidad de área definida y la deformación se define como el cambio en las dimensiones por unidad de longitud. Cuando se discute sobre esfuerzo y deformación, es útil pensar en el esfuerzo como la causa y la deformación como la consecuencia. Por lo regular, las propiedades de resistencia, elasticidad y ductilidad de los metales, plásticos y otros materiales se suelen determinar a través de una prueba tensionaste, donde una muestra del material es monitoreada durante la prueba, al tiempo que se registran la carga soportada y el valor de la deformación para dicha carga. Módulo de elasticidad o módulo de Young se representado gráficamente como la pendiente de la curva de esfuerzo contra deformación en la zona elástica del 25.

(29) material, este valor se relaciona directamente con la energía de los enlaces, por lo tanto, aquellos elementos con un elevado punto de fusión tendrán en general un módulo de elasticidad elevado. En los elementos metálicos, el módulo de elasticidad es considerada como una micro propiedad insensible, por el hecho de que depende enteramente del tipo de enlace entre los átomos del material y no de otras características como el tamaño del grano. En la figura 18 se observa con la letra E. Resistencia a la tensión: Se considera que el punto máximo de la curva esfuerzodeformación es la resistencia ultima a la tensión, después de lograr el máximo de la curva se genera un decremento notable del diámetro de la barra analizada. Así la carga aplicada actúa sobre un área menor, y el esfuerzo continúa aumentando hasta la ruptura, se observa en la figura 18 que después de lograr el máximo esfuerzo, se presenta una disminución considerable del esfuerzo soportado, debido a la inminente ruptura. Límite de fluencia: Esta propiedad es observable en la región de la gráfica esfuerzo-deformación donde existe un gran incremento de la deformación con poco o ningún aumento del esfuerzo, figura 18. La propiedad evidencia el alargamiento del material en gran medida, en forma plástica y permanente, se observa además que no existe un punto o valor de fluencia determinado. Con el fin de comprender mejor el desempeño del material analizado se determina este punto a través de un método de compensación, donde se traza una línea recta paralela a la porción recta del diagrama esfuerzo-deformación, a la derecha en una cantidad que en general es el 0.20% de la deformación unitaria.. 26.

(30) Figura 18.. Diagrama esfuerzo vs deformación.. MECANISMOS DE TRANSMISIÓN LINEAL Palanca: Es una barra rígida que gira en torno a un punto de apoyo. En un punto de la barra se aplica una fuerza, (F), con el fin de vencer una resistencia, (R), que actúa en otro punto de la barra.. Figura 19.. 27. Palanca..

(31) Polea fija: Es una rueda ranurada que gira en torno a un eje sujeto a una superficie fija. Por la ranura se hace pasar una cuerda, cadena o correa que permite vencer, de forma cómoda, una resistencia, (R), aplicando una fuerza, (F).. Figura 20.. Polea. Polea móvil: Es un conjunto de dos poleas, una de las cuales se encuentra fija, mientras que la otra puede desplazarse linealmente. Polipasto: Es un tipo especial de montaje de poleas fijas y móviles. Consta de un número par de poleas, la mitad de las cuales son fijas, y la otra mitad móviles. Tornillo sin fin: Sistema formado por un tornillo que se engrana a una rueda dentada helicoidal, cuyo eje es perpendicular al eje del tornillo. Por cada vuelta del tornillo sin fin acoplado al eje motriz, la rueda dentada acoplada al eje de arrastre gira un diente. Este sistema permite una gran reducción de la velocidad.. 28.

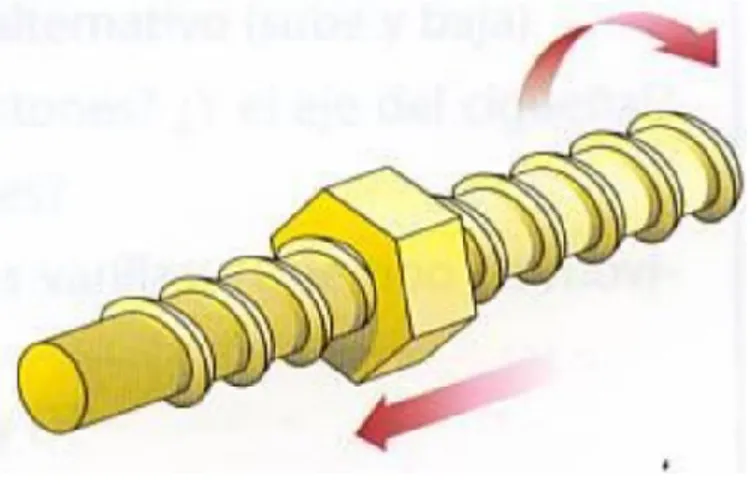

(32) Figura 21.. Tornillo sin fin.. Sistema piñón-cremallera: Cuando la rueda dentada gira, la cremallera se desplaza con movimiento rectilíneo. El mecanismo permite transformar el movimiento rectilíneo de la cremallera en un movimiento circular del piñón. Es por tanto un mecanismo reversible. Sistema tornillo-tuerca: Si el tornillo gira y se mantiene fija la orientación de la tuerca, ésta avanza con movimiento rectilíneo por el eje roscado; y viceversa.. Figura 22.. Tornillo tuerca. 29.

(33) Conjunto manivela-torno: La manivela es una barra unida al eje al que hace girar. La fuerza necesaria para que gire el eje es menor que la que habría que aplicarle directamente. El mecanismo en que se basa este dispositivo es el torno, que consta de un tambor que gira alrededor de su eje con el fin de arrastrar un objeto. Conjunto biela-manivela: Al girar la rueda, la manivela trasmite el movimiento circular a la biela, que experimenta un movimiento de vaivén. Este mecanismo también funciona a la inversa, es decir transforma un movimiento rectilíneo alternativo o de vaivén en un movimiento de rotación.. Figura 23.. Biela manivela. Cigüeñal: Si se colocan una serie de bielas en un mismo eje acodado, cada uno de los codos del eje hace las veces de manivela, y el conjunto se denomina cigüeñal. El cigüeñal transforma el movimiento de rotación de un eje en los movimientos alternativos desacompasados de las diferentes bielas. También puede convertir el movimiento de vaivén de las bielas en un movimiento de rotación del eje. Este mecanismo se emplea en los motores de combustión. Leva y excéntrica: La leva es una rueda con salientes que empuja un seguidor a su paso. La leva transforma el movimiento de rotación de la rueda en un movimiento lineal alternativo del seguidor o varilla, que recorre el perfil de la leva cuando esta gira. Un conjunto de levas colocadas sobre el mismo eje se denomina árbol de levas. Se utiliza en los motores de combustión para regular automáticamente la apertura y cierre de las válvulas.. 30.

(34) Figura 24.. Leva. La excéntrica: es una rueda cuyo eje de giro no coincide con el centro de la circunferencia. Transforma el movimiento de rotación de la rueda en un movimiento lineal alternativo de la varilla. Prensa mecánica La prensa mecánica o prensadora es una máquina que acumula energía mediante un volante de inercia y la transmite bien mecánicamente (prensa de revolución total) o neumáticamente (prensa de revolución parcial) a un troquel o matriz mediante un sistema de biela-manivela.. SISTEMA DE TRANSMISIÓN DE POTENCIA DE INYECCIÓN. Un actuador es un dispositivo inherentemente mecánico cuya función es proporcionar fuerza para mover o “actuar” otro dispositivo mecánico. La fuerza que provoca el actuador proviene de tres fuentes posibles: Presión neumática, presión hidráulica, y fuerza motriz eléctrica (motor eléctrico o solenoide). Dependiendo del origen de la fuerza el actuador se denomina “neumático”, “hidráulico” o “eléctrico”.. 31.

(35) Figura 25.. Actuador hidráulico.. PRINCIPIO DE BERNOULLI El fluido hidráulico en un sistema contiene energía en dos formas: energía cinética en virtud del peso y de la velocidad y energía potencial en forma de presión. Daniel Bernoulli, un científico suizo demostró que, en un sistema con flujos constantes, la energía es transformada cada vez que se modifica el área transversal del tubo. El principio de Bernoulli dice que la suma de energías potencial y cinética, en los varios puntos del sistema, es constante, si el flujo sea constante. Cuando el diámetro de un tubo se modifica, la velocidad también se modifica. La energía cinética aumenta o disminuye. En tanto, la energía no puede ser creada ni tampoco destruida. Enseguida, el cambio en la energía cinética necesita ser compensado por la reducción o aumento de la presión. Tubería La ecuación de Bernoulli y la ecuación de continuidad también nos dicen que, si reducimos el área transversal de una tubería para que aumente la velocidad del fluido que pasa por ella, se reducirá la presión.. 32.

(36) Figura 26.. Ecuación de Bernoulli.. FUNCIONAMIENTO DE UNA BOMBA HIDRÁULICA. Una bomba hidráulica es una máquina capaz de transformar la energía con la que funciona (generalmente mecánica o eléctrica) en energía del fluido que intenta mover. Dicho de otra forma, suministra al fluido el caudal y la presión necesaria para cumplir determinada función. Deformación simple Se puede definir como la relación existente entre la deformación total y la longitud inicial del elemento, la cual permitirá determinar la deformación del elemento sometido a esfuerzos de tensión o compresión axial. Entonces, la fórmula de la deformación unitaria lo vemos en la ecuación 1:. Ecuacion 1.. Deformación unitaria.. 33.

(37) ε: Deformación Unitaria δ: Deformación Total L: Longitud inicial. 34.

(38) 3. DISEÑO Y SIMULACIÓN DE UNA MAQUINA PARA FABRICACION DE HELICES 3.1.. PLANTEAMIENTO DE ALTERNATIVAS. Al revisar el mercado las alternativas que cumplen con los requerimientos técnicos de TECNINTEGRAL S.A.S., en su mayoría se encontraron empresas en el exterior, de las cuales, solo hubo respuesta de dos europeas, debido a que, dentro de sus áreas de negocio, no tienen en cuenta el mercado latino, debido a que afectan factores como el cambio de moneda, la maquina la entregan en sus países de despacho en Europa y los costos de legalización e importación acrecientan su precio considerablemente. En los catálogos enviados por el vendedor, las maquinas son de un solo avance o medida, por lo que se tendría que comprar varias prensas o troqueles, por otro lado, para hacer valer garantías o tiempos de prueba, se tendría que pagar montos extras por la visita técnica y de la misma forma la compra de repuestos acarrearía otros inconvenientes de importación.. Por otro lado, existen máquinas de fabricación artesanal, que son hechas por cada fabricante de hélices, de las cuales no se encuentra información debido a que no es conveniente entregarla a su competencia, y que también en su mayoría solo son de un paso, o se tornan inseguras para los operarios. La información de dichas maquinas es escasa, debido a que las compañías encargadas de la fabricación de este tipo de máquinas son pocas o se dedican a otros negocios, además, como menciona el documento, las empresas que fabrican sus propias maquinas no les conviene entregar este tipo de ingenieria.. 35.

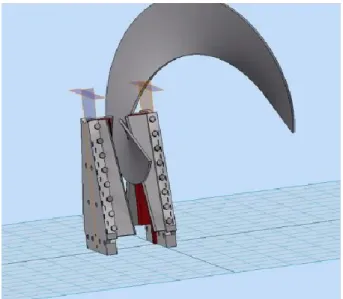

(39) Dentro de las alternativas encontradas, tanto artesanales como comerciales, se puede evidenciar varias coincidencias dentro de la fabricación de las maquinas, analizando los antecedentes, a los otros fabricantes y lo que se ofrece en el mercado, se han planteado las siguientes alternativas:. 3.1.1. MAQUINA HIDRAULICA HORIZONTAL.. FUNCIONAMIENTO: Fabricación: Artesanal. Entrada de potencia: Bomba y Cilindro Hidráulico. Fijación: por medio de mordazas atornilladas. Ejecución: Se fija el material a las mordazas mediante los tornillos. Cuando el operario da la orden, la mordaza móvil se desplaza el paso del tornillo mientras la mordaza fija sostiene el otro extremo de la hélice.. Figura 27.. Maquina hidráulica horizontal.. 36.

(40) VENTAJAS: 1. Fácil manipulación. 2. Fácil fabricación (bajo costo). 3. Homogenización del producto. 4. Tamaño reducido, fácil transporte. 5. Versatilidad. 6. Entradas estándar (energía 220V). 7. Mantenimiento simple. 8. Segura. 9. Espesores considerables.. Figura 28.. Desventajas maquina hidráulica horizontal.. DESVENTAJAS: 1. Una sola hélice por operación. 2. No existe a nivel comercial. 37.

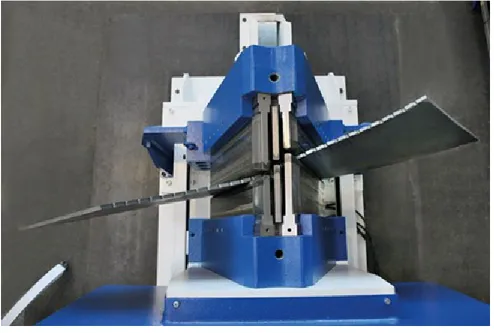

(41) 3.1.2. MAQUINA DOBLADORA MULTI-PASO.. FUNCIONAMIENTO: Fabricación: Comercial. Entrada de potencia: Motor eléctrico y biela. Fijación: sin fijación. Ejecución: ubicar el troquel requerido para el paso, accionar la máquina y manualmente el operario ubica la hélice dentro de la máquina, mientras esta va dando golpes doblando parcialmente el material, así mismo el operario debe girar 360° el material.. Figura 29.. Maquina dobladora multipaso.. VENTAJAS: 1. Homogenización del producto. 2. Entradas estándar (energía 220V). 3. Mantenimiento simple. 38.

(42) Figura 30.. Maquina dobladora multipaso ventajas.. DESVENTAJAS: 1. Una sola hélice por operación. 2. Alto costo de fabricación. 3. Peligrosa manipulación. 4. Tamaño considerable. 5. Diferentes troqueles para cada paso. 6. Venta en Europa.. 39.

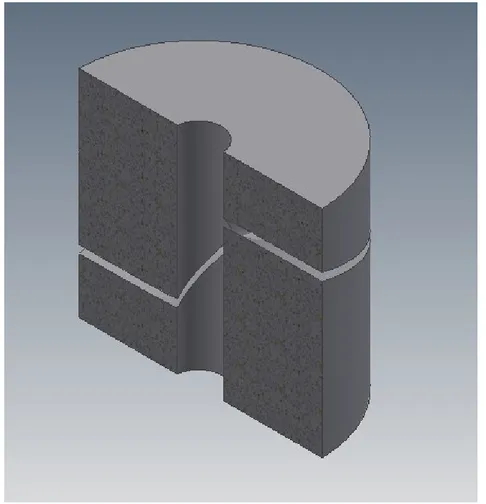

(43) Figura 31.. Troquel de paso grande.. 3.1.3. PRENSA HIDRAULICA. FUNCIONAMIENTO: Fabricación: Artesanal. Entrada de potencia: Bomba hidráulica y cilíndrico. Fijación: sin fijación. Ejecución: Ubicar el troquel requerido para el paso, accionar la máquina y manualmente el operario ubica la hélice dentro de la máquina. 40.

(44) Figura 32.. Prensa hidráulica.. VENTAJAS: 1. Homogenización del producto. 2. Entradas estándar (energía 220V). 3. Espesores considerables. 4. Durable.. 41.

(45) Figura 33.. Troquel de prensa hidráulica.. DESVENTAJAS: 1. Una sola hélice por operación. 2. Alto costo de fabricación. 3. Peligrosa manipulación. 4. Tamaño considerable. 5. Diferentes troqueles para cada paso. 6. No existe comercialmente. 7. A partir de una prensa hidráulica convencional, operación manual de la prensa.. 42.

(46) Figura 34.. Parte inferior del troquel.. 3.1.4. MAQUINA HIDRAULICA MULTIPOSICION. FUNCIONAMIENTO: Fabricación: Artesanal. Entrada de potencia: Bomba y Cilindro Hidráulico. Fijación: por fricción a las lamina de deformación.. 43.

(47) Ejecución: Se fija el material a las láminas. Cuando el operario da la orden, la mordaza móvil se desplaza el paso del tornillo mientras la mordaza fija sostiene el otro extremo de la hélice.. Figura 35.. Maquina hidráulica multi posición.. VENTAJAS: 1. Fácil manipulación. 2. Homogenización del producto. 3. Tamaño reducido, fácil transporte. 4. Entradas estándar (energía 220V). 5. Mantenimiento simple. 6. Varias hélices por operación.. 44.

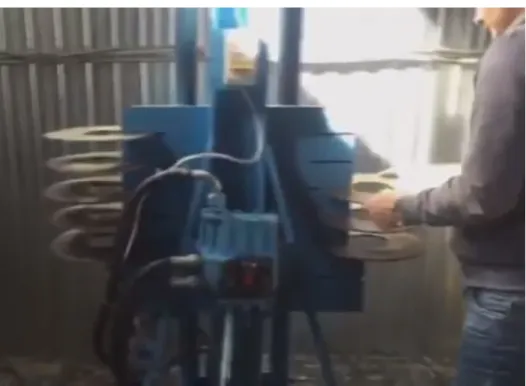

(48) Figura 36.. Maquina dobladora multi posición activación.. DESVENTAJAS: 1. Insegura. 2. Diseñada para espesores y diámetros menores. 3. No existe a nivel comercial. 4. Bombeo manual. 5. Usa tecnología obsoleta.. 3.1.5. MAQUINA ROLADORA. FUNCIONAMIENTO: Fabricación: Comercial. Entrada de potencia: Motor eléctrico. 45.

(49) Fijación: Mordazas circulares. Ejecución: Se introduce una platina fijada a las mordazas móviles, las cuales mueven el material y por forja en frio genera las hélices con las dimensiones requeridas de todo el tornillo.. Figura 37.. Maquina Roladora.. VENTAJAS: 1. Fácil manipulación. 2. Homogenización del producto. 3. Tamaño reducido, fácil transporte. 4. Entradas estándar (energía 220V). 5. Segura. 6. Varias hélices por operación. 7. No requiere soldado entre hélices. 46.

(50) Figura 38.. Maquina Roladora ventajas.. DESVENTAJAS: 1. Dificultad de fabricación en mayores anchos de hélice. 2. Fabricación compleja. 3. Dificultad en diámetros pequeños de tubo. 4. Venta en Europa. 5. Precio extremadamente elevado.. 47.

(51) 4. PROCEDIMIENTO. 4.1. METODOLOGÍA El proceso a seguir para el diseño y simulación de un dispositivo para la fabricación de hélices para tornillo sinfín dentro del proceso de producción de TECNINTEGRAL está compuesto por las siguientes fases:. Fase 1: Exploración: Realizar un estudio en la industria actual del proceso de fabricación de tornillos sin fin para la industria de extracción de aceite de palma y revisar las posibles alternativas.. Fase 2: Ingeniería conceptual: Plantear alternativas de diseño basado en lo que existe actualmente dentro del mercado, y adaptar de la mejor manera a los procesos realizados dentro de la empresa.. Fase 3: Ingeniería básica: Seleccionar una alternativa y realizar todos los cálculos necesarios tales como esfuerzo, deformaciones, fuerzas, momentos y materiales necesarios para realizar el diseño y construcción del dispositivo.. 48.

(52) Fase 4: Ingeniería de detalle: Realizar las simulaciones necesarias para garantizar el funcionamiento y vida útil, así como los planos de taller, para fabricar la máquina.. Fase 5: Verificación y entrega: Evaluación, revisión y corrección de la información generada y entrega final a la universidad Distrital Francisco José de Caldas y a la empresa TECNINTEGRAL.. 49.

(53) 5. INGENIERIA CONCEPTUAL 5.1.. Diseño conceptual. Para iniciar el diseño, se tienen en cuenta diferentes modelos para tener ideas globales y específicas de cómo y cuáles van a ser las formas para satisfacer las necesidades del cliente y así mismo, llenar todos los requerimientos del proyecto, así, se realizan diferentes análisis mencionados a continuación:. 5.2.. Modelo de caja negra. Para desarrollar el modelo conceptual, realizamos el modelo de caja negra (figura 38), en este modelo, se analizan las posibilidades con las cuales se puede satisfacer las tareas necesarias para cumplir con la función, de esta forma, se toman los criterios y herramientas de entrada, y se mira de forma global, hasta ver los resultados al finalizar el proceso. De esta forma, tenemos una tarea definida, y la forma en la cual se va a realizar la tarea.. Que: deformar laminas Como: aplicación de fuerza. 50.

(54) MATERIALES. MATERIALES. Discos de acero. Hélices. ENERGIA Eléctrica. MAQUINA PARA FABRICACION DE HELICES DE TORNILLO DESDE Ø200mm HASTA Ø900mm. ENERGIA Deformación plástica Calor. INFORMACION. INFORMACION. Activar. Retirar. Deformar. Figura 39.. Modelo de caja negra.. En esta podemos definir que para llevar a cabo el proyecto se necesita una máquina que transforme energía eléctrica en energía mecánica para doblar hélices plásticamente.. 5.3.. Modelo de caja gris. Después, se realiza un modelo de caja gris como se muestra en la figura 40, donde se analiza a más profundidad la forma en la cual se va a realizar la tarea, de esta forma, podemos descartar y tomar en cuenta diferentes formas con las cuales se puede satisfacer las necesidades, así, podemos observar las partes del proceso y los cuellos de botella que se deben tener en cuenta y los diferentes pasos de la máquina.. 51.

(55) MATERIALES Discos de acero. Aceptar el material. ENERGIA Electrica. Convertida en energia mecanica. Almacenar energia. INFORMACION Señal. Colocar el material. Activar el mecanismo. Asegurarlo. Figura 40.. Aplicar energia mecanica para doblar el material. MATERIALES Helices ENERGIA Deformacion plastica Perdida de energia INFORMACION Retirar. Modelo de caja gris.. Del modelo de caja gris, tomamos ideas más globales y se transforman en más específicas de tal forma que ya definimos una maquina o mecanismo que almacene energía eléctrica y posteriormente la transforme en energía mecánica, que esta transformación plástica debe ser en un solo sentido.. 5.4.. Desarrollo despliegue de la función de calidad. Para hacer una evaluación de las posibilidades que se tienen para el desarrollo de la máquina y sus mecanismos, se tomaron las diferentes posibilidades que existen en el mercado, y un diseño propio, donde se busca evaluar la mejor alternativa, que cumpla con las necesidades y criterios del cliente, cumpla las normas de calidad y seguridad.. Así, se realiza un análisis de despliegue de la calidad, para verificar cuales son las prioridades del proyecto y cual maquina o mecanismo cumple mejor con los requerimientos, así mismo, se tiene una imagen más global de las necesidades del proyecto y las prioridades que tiene el mismo, de esta forma, podemos ver en la figura 41 casa de la calidad, como, las dimensiones que debe satisfacer la maquina son la prioridad más importante y no todas las maquinas pueden cumplirlo, por esto mismo, se decide enfocar el diseño a cumplir estos requerimientos. 52.

(56) Casa de Calidad Interacciones Sinergizar Comprometer. Figura 41.. 1 1 9 9 3 3 3 9 3 1 122. 9 1 9 3 9 9 9 9 3 9 238. 9 1 9 9 9 9 9 9 3 1 222. 9 1 3 3 3 9 9 9 9 9 178. 1 3 1 1 1 9 9 9 3 3 82. Procesos de fabricacion convencionales. Usar materiales comerciales. 9 1 9 9 3 9 9 1 3 1 192. Autodesk inventor y Ansys. 3 9 1 3 1 3 3 9 1 1 66. Sistema de ajuste. 9 1 3 1 9 9 9 3 3 1 160. Trabajo simultaneo. 5 1 5 4 5 5 5 3 2 5. Dirección de la mejora. Diseñar guardas de seguridad. Garantizar dimensiones Responsabilidad ambiental Facil uso Seguro Alta produccion Funcional en diferentes tamaños Funcional en diferentes espesores Fabricacion accesible Software de diseño Calculos de potencia y transmision Importancia Técnica. Manipulacion manual. 1 2 3 4 5 6 7 8 9 10. Sistema medible. Qué's. Proponer fabricar con material reciclado. Cómo's. Importancia. 0. Maquina fabricadora de helices Mejor. Igual Peor. 9 3 3 1 3 3 3 9 9 3 112. x x x x x x x x x x. Casa de la calidad.. Así, después de analizar los resultados de estos modelos, se llega a la conclusión, que se debe proporcionar un mecanismo que genere un movimiento lineal, que en su carga supere el límite de fluencia del material y logre deformar láminas de acero, por otro lado, esta máquina, debe funcionar con suministros básicos de un taller, por otro lado, los requerimientos más importantes, son los requeridos por el cliente, los cuales influyen en que el diseño incluya como prioridad, trabajo simultaneo, prensas de diferentes tamaños, asegure diferentes medidas y la seguridad al momento de operarla.. 53.

(57) 6. INGENIERIA Debido a que el proceso se realiza de forma manual no se tiene una documentación de los resultados de la fabricación de estos, sin embargo, se tiene una documentación de los tiempos hora-hombre que son las que se desea mejorar, por otro lado, la intención de TECNINTEGRAL S.A.S. es mejorar sus procesos, por lo tanto, el proceso al ser medible va a garantizar las medidas de las hélices a fabricar. Actualmente, las hélices son fabricadas manualmente, lo que hace que cada hélice tenga medidas diferentes una de la otra en el mismo tornillo, por lo tanto, el hecho de fabricar una maquina con un avance establecido por el operario, garantiza que todas las hélices tengan las mismas dimensiones, y de la misma forma al final del proceso garantice el flujo constante que solicita el cliente para la operación del tornillo sinfín.. 6.1. FASE DE DISEÑO. A partir del análisis realizado en el numeral 3.1. se presentaron las ventajas y desventajas a los ingenieros de TECNINTEGRAL S.A.S., donde seleccionaron las ventajas que más se pueden acomodar a las necesidades de la empresa, a partir de la selección, se diseña una alternativa, teniendo en cuenta todos los requerimientos de diseño establecidos por el departamento de ingenieria.. Posteriormente, se plantea un mecanismo basado en la propuesta del numeral 3.1.1., la cual ofrece las siguientes ventajas: Fácil manipulación, fácil fabricación 54.

(58) (bajo costo), homogenización del producto, tamaño reducido, fácil transporte, versatilidad, entradas estándar (energía 220V), mantenimiento simple, segura, espesores considerables, todo esto unido a la propuesta del numeral, 3.1.4. en el cual, coincide en sus ventajas y agrega la ventaja de fabricar varias hélices por pasada, además de agregarle diferentes mecanismos para mejorar sobre todo su seguridad. Con base en el diseño seleccionado, taller de la empresa y los métodos de fabricación, herramientas y disponibilidad, se realizó un análisis sobre las alternativas de diseño para fabricar una máquina que se adapte a las condiciones del servicio, teniendo en cuenta la información recolectada de las maquinas existentes y las posibles alternativas para esta máquina, se hicieron alternativas, las cuales al ser consultadas con los encargados de TECNINTEGRAL S.A.S., y con los asesores de la universidad fueron aprobadas.. Por otro lado, se realizó un cálculo de la fuerza necesaria para deformar plásticamente láminas de acero al carbono de diferentes espesores y diferentes dimensiones, para realizar un diseño que cumpliera con las especificaciones técnicas mínimas para que la maquina tenga un funcionamiento óptimo, debido a la gran variedad de piezas que se necesita fabricar. Según las disposiciones, experiencia y base documental de la empresa, se toma en cuenta los datos de las tablas de TECNINTEGRAL figuras 42 y 43, para iniciar el diseño, y respetar las normativas técnicas internas.. 55.

(59) Figura 42.. Dimensiones hélices.. 56.

(60) Figura 43.. Dimensiones ejes.. Para satisfacer estas medidas y todos los ítems relacionados a las especificaciones de la máquina, se toman en cuenta como base para el diseño, lo siguiente:. 6.1.1. ESPECIFICACIONES DE DISEÑO. 1. Deformación plástica de lámina de acero al carbono desde 200mm hasta 900mm de diámetro con espesor máximo de 3/8”. 2. Garantizar las dimensiones y la repetibilidad de las operaciones para dimensiones específicas de hélice. 3. Hacer uso de las especificaciones técnicas de un taller industrial. 4. Aprovechar el conocimiento técnico, las instalaciones y software de TECNINTEGRAL S.A.S. y contar con la aprobación de estos para el diseño y la simulación. 57.

(61) 5. Fabricación. a. partir. de. insumos,. herramientas. y. personal. de. TECNINTEGRAL S.A.S. 6. De fácil mantenimiento, operación y seguro en su manipulación.. 6.1.2. CRITERIOS DE EVALUACIÓN. 1. Seguridad. 2. Desempeño. 3. Facilidad de manipulación. 4. Funcionalidad 5. Facilidad del reemplazo de sus componentes. 6. Facilidad mantenimiento. 7. Durabilidad.. 6.1.3. SIMULACION ANSYS. Para desarrollar el diseño, el parámetro de entrada, es la fuerza, esta se halla realizando las simulaciones de esfuerzo en cada una de las hélices a fabricar, se debe tener en cuenta que cada una de estas tiene un diámetro y en algunas su espesor es mayor, lo que hace que sus parámetros cambien, usando el método de modulo tangente y el endurecimiento isotrópico lineal el cual es una aproximación al comportamiento del acero en la zona plástica, se agregan las características propias del material y se realiza la simulación para obtener las fuerzas necesarias para lograr la deformación de cada uno de los tamaños de hélice, como se muestran en las figuras 44 a la 52:. 58.

(62) Figura 44.. Hélice diámetro 900x3/8” de espesor.. En la figura 44 se observa la simulación de la deformación y el esfuerzo necesario lograr la dimensión requerida de una hélice de 900mm, que debe ser de 720 mm con una tolerancia de ±5mm, este cálculo proporciona la mayor fuerza que ejercerá la máquina, en la simulación de ANSYS se tuvo en cuenta que los resultados obtenidos están en la zona plástica del diagrama esfuerzo vs deformación, para lo cual usamos el método del módulo tangente, el cual permite hacer una aproximación de cómo se deforma una hélice en dicha zona.. 59.

(63) Figura 45.. Hélice diámetro 800x3/8” de espesor.. Continuando, se calcula la fuerza para deformar una hélice de 800mm, para el cual se debe deformar 640 mm aproximadamente, como se muestra en la figura 45, y teniendo en cuenta que método del módulo tangente es iterativo, es necesario alimentar ANSYS varias veces la fuerza, hasta encontrar la que más se adecue a la deformación requerida.. 60.

(64) Figura 46.. Hélice diámetro 700x5/16” de espesor.. En la figura 46 se observa cómo se deforma una hélice de diámetro 700mm hasta una longitud de 560mm, según las especificaciones técnicas de la empresa, para este diámetro de hélice, disminuye su espesor con respecto a los diámetros mayores, de tal forma que su fuerza disminuye, sin embargo, también se puede garantizar que para un espesor hasta de 3/8” sigue funcionando en tal caso de que se llegara a necesitar en una hélice especifica.. 61.

(65) Figura 47.. Hélice diámetro 600x5/16” de espesor.. En la figura 47 se observa cómo se deforma y la carga necesaria de una hélice de 600mm, la cual debe tener un paso aproximadamente el 80% del diámetro, es decir 480 mm ± 5mm.. 62.

(66) Figura 48.. Hélice diámetro 500x1/4” de espesor.. En la figura 48 se observa cómo se deforma una hélice de 500mm hasta una longitud de 400mm, en caso de necesitar un cambio en la longitud, o espesor, la maquina está en la capacidad de realizar este tipo de cambios, aunque está sujeta a cálculos para garantizar dichas dimensiones.. 63.

(67) Figura 49.. Hélice diámetro 400x1/4” de espesor.. En la figura 49 se observa la simulación para el tamaño de hélice de 400mm, cuya dimensión del paso es de 325 mm, para un paso mayor de las hélices, diferente al estándar manejado por TECNINTEGRAL S.A.S., se debe realizar los cálculos necesarios, para no sobrepasar el límite de rotura del acero A-36, ya que se debe recordar que estamos trabajando con deformaciones en la zona plástica del material.. 64.

(68) Figura 50.. Hélice diámetro 350x1/4” de espesor.. En la figura 50 se observa la simulación para el tamaño de hélice de diámetro 350mm, con una longitud de 280mm, en donde observamos un esfuerzo máximo de 1625 Mpa. aproximadamente, lo que muestra que la zona más crítica de la pieza es el diámetro interno, que será la parte de la hélice donde se hará la mayor deformación.. 65.

(69) Figura 51.. Hélice diámetro 300x1/4” de espesor.. En la figura 51 se observa la simulación para el tamaño de hélice de diámetro 300mm y avance 240mm, la cual arroja un resultado de 3850N aproximadamente, que no supera la carga de la hélice de diámetro 900mm y de espesor 3/8” que son los parámetros con los que se realizaron los cálculos de la máquina.. 66.

(70) Figura 52.. Hélice diámetro 250x1/4” de espesor.. En la figura 52 se observa la simulación para deformación y carga para el tamaño de hélice de diámetro 250mm, en este caso es la de dimensiones más pequeños y los resultados mínimos, con lo que se puede concluir, que la maquina está en capacidad de deformar cualquier dimensión de hélice siempre y cuando no supere las dimensiones de la hélice de 900mm de espesor 3/8” y se realicen los cálculos pertinentes para darle el avance necesario, en caso de necesitar una hélice de dimensiones especiales.. 67.

Figure

Outline

Documento similar

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

En cuarto lugar, se establecen unos medios para la actuación de re- fuerzo de la Cohesión (conducción y coordinación de las políticas eco- nómicas nacionales, políticas y acciones

"No porque las dos, que vinieron de Valencia, no merecieran ese favor, pues eran entrambas de tan grande espíritu […] La razón porque no vió Coronas para ellas, sería

Cedulario se inicia a mediados del siglo XVIL, por sus propias cédulas puede advertirse que no estaba totalmente conquistada la Nueva Gali- cia, ya que a fines del siglo xvn y en

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Habiendo organizado un movimiento revolucionario en Valencia a principios de 1929 y persistido en las reuniones conspirativo-constitucionalistas desde entonces —cierto que a aquellas

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,