Propuesta para la Implementación de la Metodología Cinco s para la empresa Gráfica ÁREA 51

Texto completo

(2) PROPUESTA PARA LA IMPLEMENTACIÓN DE LA METODOLOGÍA CINCO S EN LA EMPRESA GRÁFICA ÁREA 51. MABEL BIVIANA OLARTE RAMOS Trabajo de Grado. Director: Ingeniero Víctor Hugo Riveros Gómez. UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS FACULTAD TECNOLÓGICA TECNOLOGÍA INDUSTRIAL BOGOTÁ 2018. 2.

(3) Nota de aceptación _______________________________ _______________________________ _______________________________ _______________________________ _______________________________ _______________________________. _______________________________ Firma Tutor: Víctor Hugo Riveros Gómez. _______________________________ Firma Jurado1. Bogotá D.C., 10 de mayo de 2018 3.

(4) DEDICATORIA. A mi familia por creer en mi proyecto de vida y acompañarme en éste importante proceso de formación y crecimiento personal.. 4.

(5) AGRADECIMIENTOS. A mi director, el Ingeniero Víctor Hugo Riveros por su acompañamiento y dedicación durante éste proceso. Al propietario de la empresa Área 51 por su apoyo, abrir sus puertas y brindar su confianza. A mi Universidad Francisco José de Caldas por forjar la curiosidad y el gusto por adquirir nuevos conocimientos y las herramientas para dar este importante paso en mi formación académica y personal.. 5.

(6) TABLA DE CONTENIDO 1. GENERALIDADES…………………………………………………………………….9 1.1. JUSTIFICACIÓN…………………………………………………………………….9 1.2. OBJETIVOS………………………………………………………………………..10 1.2.1. General……………………………………………………………………………10 1.2.2. Específicos………………………………………………………………….....…10 1.3. DEFINICIÒN DEL PROBLEMA……..…………………………………….…...11 1.3.1. Descripción…………………………………………………………………...…..11 1.3.2. Formulación del problema………………………………………..…………..…11 1.4. ALCANCE………………………………………………………………….….….12 1.5. METODOLOGÍA………………………………………………………….…..…..13 2. MARCO REFERENCIAL…………………………………………………......…14 2.1. MARCO HISTÓRICO………………………………………………………...….14 2.1.1 Descripción de la empresa…………………………………………………..… 14 2.1.2 Conocimiento de estrategias para el mejoramiento organizacional……..…15 2.2. MARCO TEÓRICO………………………………………………………………16 2.2.1 Tendencias en organización de las empresas……..………………………....17 2.2.2 Generalidades de una Metodología cinco S……………………………..…....17 2.2.3 La productividad aumenta con la aplicación de una metodología cinco S…19 2.2.4 Importancia del orden para mejorar la seguridad en el trabajo………....….19 2.2.5. Factor humano en la aplicación de una metodología cinco S……………....20 2.3. MARCO LEGAL O NORMATIVO………………………………………………22 3. DESARROLLO DE METODOLOGÍA……………………………………….…23 3.1. FASE 1. RECOLECCIÓN DE LA INFORMACIÓN ……………………….…23 3.1.1. Entrevista con propietario…………………………………………………..…23 3.1.2. Visitas Semanales a la empresa………………………………………….….23 3.2. FASE 2. ORGANIZACIÓN Y TABULACIÓN DE LA INFORMACIÓN……..24 3.2.1. Clasificación de herramientas por frecuencia de uso y estado…….……...24 3.2.2. Estado actual de orden y aseo en la empresa……………………………….26 3.3. FASE 3. ANÁLISIS DE INFORMACIÓN Y DIAGNÓSTICO…..………….…28 3.4. FASE 4. PRESENTACIÓN DE RESULTADOS Y PROPUESTA DE MEJORAMIENTO .…………………………………………………….……….. 29 3.4.1. Propuesta mejoramiento área de almacenamiento de material …………....29 3.4.2. Demarcación de áreas de trabajo…………………………………………….. 30 3.4.3. Planeación de jornadas de limpieza……………………………………………32 3.4.4. Documento entregable Metodología Cinco S ………………………..………32 4 MODELO MANUAL DE METODOLOGÍA CINCO S………………..………33 INTRODUCCIÓN ……………………………………………………………… 35 SIGNIFICADO DE LA METODOLOGÍA CINCO S ………………….………36 BENEFICIOS ……………………………………………………………………37 OBJETIVOS …………………………………………………………………..…38 COMPROMISO DE LA DIRECCIÓN …………………………………………38 METODOLOGÍA 5´S….………………………………………………..…….…39 SELECCIÓN Y CLASIFICACIÓN: SEIRI….………………………….………39 6.

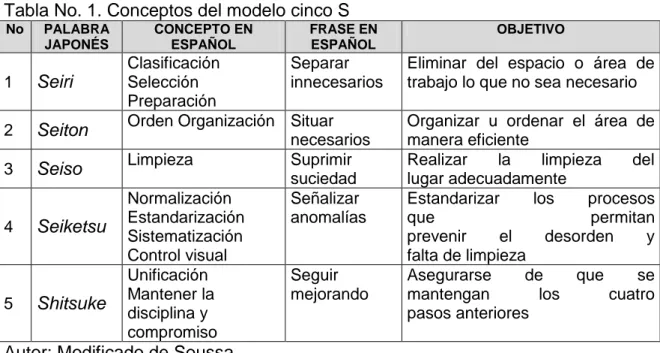

(7) 5 6 7 8. ORGANIZAR U ORDENAR: SEITON…………………………………..………41 LIMPIEZA: SEISO…………………………………………………………………43 BIENESTAR PERSONAL Y ESTANDARIZACIÓN: SEIKETSU …….………44 DISCIPLINA: SHITUKE …………………………………………………….……46 FORMATOS…………………………………………………………………..……47 Formato Registro de elementos innecesarios………………………….………48 Tarjeta Roja para los elementos innecesarios………………………………… 49 Formato para registro de hallazgos en auditoría……………………………… 50 Programación de actividades de aseo ………………………………….………51 CONCLUSIONES….……………………………………………………….…...51 RECOMENDACIONES………………………………………………..………..52 BIBLIOGRAFÍA ……………………………………………………...……….…53 INFOGRAFÌA…………………………………………………...………………..54. LISTA DE TABLAS. Tabla No. 1. Conceptos del modelo cinco S ………………………………….…….19 Tabla No. 2. Marco legal y/o Normativo ……………………………………….…….22 Tabla No. 3. Convenciones para calificación de áreas de trabajo……………….. 24 Tabla No. 4. Herramientas y materiales utilizados en áreas de trabajo…………. 25 Tabla No. 5. Registro fotográfico y observaciones de las 5 áreas de trabajo…... 27 Tabla No. 6. Colores para delimitación de espacios ……………………………….30. 7.

(8) LISTA DE FIGURAS. Figura 1. Principal producto de la empresa: avisos en acrílico …………………….14 Figura 2. Principal producto de la empresa: avisos en acrílico …………………….15 Figura 3. Actual almacenamiento de las herramientas…………………………….26 Figura 4. Actual Almacenamiento y Propuesta de estantería para el área………..29 Figura 5. Etiqueta de identificación en almacenamiento ……………………………29. 8.

(9) 1. GENERALIDADES 1.1. JUSTIFICACIÓN El desarrollo de este proyecto se basa en la necesidad de satisfacer ciertas necesidades en el campo organizacional, profesional y académico. En primer lugar, la metodología cinco S, se muestra como una efectiva herramienta dentro de la filosofía Lean cuyo principal objetivo es la disminución del despilfarro en la producción de bienes y servicios 1, los especialistas en calidad hacen especial énfasis en que los procesos productivos se lleven a cabo en lugar limpio y ordenado, para que se los resultados obtenidos sean satisfactorios2; la cultura japonesa tiene muy integrada la tendencia a generar espacios limpios como estrategia para mejorar e incrementar la productividad de sus industrias y paralelamente, reducir accidentes, entre otros beneficios, pero esta fórmula infalible lamentablemente aún resulta desconocida en muchas organizaciones, entre ellas las de artes gráficas. En segundo lugar, la industria gráfica tiene un flujo de trabajo alto, generalmente los proyectos son a corto plazo y deben ser culminados en pocas horas, lo que exige un alto nivel de organización, coordinación y orden, son precisamente a estos factores a los cuales renuncian los operarios en el afán de cumplimiento, desconociendo que es justamente al revés, que si tienen un efectivo control sobre los mismos sus posibilidades de éxito se incrementan. Es común que los proyectos que se desarrollan en una empresa gráfica deban llevarse a cabo en espacios reducidos, lo cual conlleva a la necesidad de que se optimice cada espacio. Muchas empresas de este sector son familiares y poseen una tradición muy marcada en la manera de realizar los proyectos por lo que es común encontrar una resistencia al cambio y una baja tolerancia a las nuevas ideas por parte de los propietarios, al implementar un modelo de cinco S se hace necesario fomentar su capacidad de liderazgo y en cuanto a los colaboradores incentivar la constancia, trabajo en equipo y la cultura del orden permitiendo que los resultados sean positivos y perduren en el tiempo. Por último, la propuesta de aplicación de la metodología cinco S, representa la apropiación y uso de herramientas de gestión integral en una empresa por parte de la autora en su desarrollo como profesional. Debe resaltar el hecho de que el mercado gráfico es un escenario dinámico3, que retroalimenta este ejercicio. 1. Casanovas, A. y Cuatrecasas, L., (2011) Logística Integral. Lean Supply Chain Management. Barcelona, Editorial Profit. Pág 161. 2 Marín, M. y Pico, M. (2004). Fundamentos de salud ocupacional. Manizales, Centro editorial Universidad de Caldas - Ciencias para la salud. Pág 44. 3 País. ¡Qué impresión¡ Dinero. [en línea] 14 de mayo de 2015, nº 495. [fecha de consulta: 22 de junio de 2016. Disponible en: <http://www.dinero.com/edicion-impresa/pais/articulo/desafios-industria-grafica/208528>.. 9.

(10) académico y que durante la consulta y aplicación de la literatura a la práctica, se aporta a la generación de nuevos conocimientos. 1.2. OBJETIVOS 1.2.1. General: Proponer la aplicación de la metodología cinco S en la empresa de artes gráficas Área 51 1.2.2. Específicos: - Realizar un diagnóstico de la empresa, encontrando las áreas críticas mayormente afectadas y las conductas organizacionales que impiden el desarrollo de hábitos de orden y limpieza. - Identificar las herramientas innecesarias o deterioradas que pueden ser desechadas o reparadas. - Proponer las estrategias mediante las cuales la empresa puede mantener los resultados a lo largo del tiempo utilizando estándares de limpieza. - Diseñar formatos programación de jornadas de limpieza y auditoría de 5´S como herramientas de identificación y eliminación de fuentes de suciedad o desorden. - Presentar los resultados obtenidos y el Manual de la Metodología cinco S al propietario de la empresa para evaluar su futura implementación.. 10.

(11) 1.3. DEFINICIÓN PROBLEMA 1.3.1. Descripción: En Colombia hay más de 23.000 mipymes; de las cuales un 46% están dedicadas al sector comercio, en el segundo semestre de 2015, los empresarios del sector comercio percibieron una desmejora de su situación económica general, el 24% de empresas pequeñas de este sector reportaron una desmejora en su situación económica actual4. La reducción en la productividad de empresas está a ligada a factores de varias índoles, uno de ellos es que sus procesos productivos no se lleven a cabo en condiciones aptas, limpias y ordenadas. Es común que la industria de artes gráficas deba aceptar múltiples proyectos simultáneamente, en general manejan en una misma sección maquinaria, sustancias químicas y que se produzca un gran volumen de residuos sólidos. Sería ideal que estos factores no interfirieran con su productividad y la situación de su empresa, pero infortunadamente la limpieza y el orden son descuidados o subestimados, los ambientes se tornan contaminados visualmente, hay demoras en la localización de maquinaria, negligencias en las entregas, compras innecesarias de insumos porque no se encuentran almacenados correctamente y al momento de usarlos el operario los da por agotados, pérdidas y daños en la materia prima, por último, incluso genera conflictos interpersonales por la no delimitación de áreas de trabajo.. 1.3.2. Formulación del problema: ¿Cómo solucionar las dificultades de organización, limpieza y manejo de elementos de producción en las instalaciones de la empresa de artes gráficas Área 51?. 4. ANIF, 2015. 11.

(12) 1.4. ALCANCE El alcance del presente proyecto comprende la propuesta de implementación de la metodología cinco S en las áreas administrativa y de producción de la empresa Área 51, dentro de sus instalaciones ubicadas en el barrio 7 de agosto en la ciudad de Bogotá; una posterior implementación de la misma queda a criterio de su propietario. Se mencionan los temas de seguridad en el trabajo, incluso cuidado de medio ambiente, pero son conceptos auxiliares para el desarrollo del proyecto y el presente documento no se contempla como herramienta para la seguridad industrial ni gestión ambiental.. 12.

(13) 1.5. METODOLOGÍA El desarrollo del presente proyecto tiene un enfoque cualitativo, consta de cuatro fases y requiere la utilización de varias herramientas para la recolección, digitalización e interpretación de la información, como se describe a continuación. Fase 1. Recolección de Información: Comprende una reunión de presentación con el propietario de la empresa, la explicación de los objetivos del proyecto, un acuerdo para coordinar las visitas para la posterior recopilación de información que servirá como insumo en el análisis de las zonas o procesos que precisan especial atención por su exceso de generación de residuos, desorganización o suciedad, las herramientas utilizadas son entrevistas, registros fotográficos y un formato de registro de anotaciones elaborado por la autora. Fase 2. Organización y tabulación de la información: La información recolectada será extraída de registros obtenidos y se hará su correspondiente organización; puesto que se contará con fotografías, anotaciones, listas y entrevistas, se requiere una selección del material e información a utilizar en el desarrollo del proyecto, una vez seleccionada la información de utilidad se realizará, según corresponda, su diagramación, tabulación en tablas, utilizando las herramientas ofimáticas de Microsoft Excel y Microsoft Word; para visualizar jerárquicamente las zonas más críticas, planear su intervención y facilitar la toma de decisiones. Fase 3. Análisis de información y diagnóstico: Se realiza un análisis de la información recolectada y el planteamiento de las acciones pertinentes en cada zona para las áreas administrativa y de producción de la empresa, el resultado esperado son las respectivas acciones que deben tomarse para depurar, ordenar, limpiar y estandarizar las actividades de orden; comprende el diseño de un breve instructivo para conservar la disciplina del personal de la empresa. La herramienta utilizada en esta etapa es la revisión bibliográfica y la adaptación de la misma a las necesidades de la empresa. Fase 4. Presentación de resultados y propuesta de mejoramiento: La presentación de los resultados se hará al personal utilizando herramientas audiovisuales para facilitar su comprensión5. Se hará la entrega de un documento escrito que incluye el diagnóstico, pasos a seguir para la aplicación de la metodología cinco S, estrategias para mantener los resultados, formato de programación de jornadas de limpieza y un formato para realizar auditorías como lo establece el último concepto Shikutse, este formato será de elaboración propia y permitirá hacer seguimiento e identificar oportunidades de mejora.. 5. Sampieri, R., Collado, C., Baptista, P. (2006). Metodología de la investigación. México, Editorial Mc Graw Hill. Pág. 504.. 13.

(14) 2.. MARCO REFERENCIAL. El desarrollo del proyecto de aplicación de la metodología de cinco S, toma en cuenta que toda empresa se desarrolla en un contexto, en especial las pequeñas empresas que son creadas a partir del hecho de que una persona natural aprende un arte, a menudo empíricamente en otra empresa más grande, y decide independizarse, tal es el caso de la empresa gráfica Área 51, que se encuentra en etapa de crecimiento, lleva alrededor de 5 años en el mercado y debe aprender a manejar un volumen creciente de trabajo, mejorar la seguridad de sus empleados y hacerse más competitiva. 2.1.. MARCO HISTÓRICO. A continuación se relaciona la información relacionada con la trayectoria de la empresa en el mercado. 2.1.1 Descripción de la empresa: La empresa Área 51 fue creada en el año 2010 por el diseñador gráfico Andrés Romero Nieto. Ubicada en la ciudad de Bogotá, en la Calle 61 con Carrera 21, en el barrio 7 de agosto, se encuentra en un sector que se ha convertido en una opción de soluciones gráficas en la capital para la zona noroccidental, manejando precios competitivos con respecto al tradicional sector gráfico del barrio Ricaurte. La empresa presta los servicios de litografía en general, Volantes, Facturas, Brochure, Carpetas, Señalización, Diseño, Impresiones en gran formato, Elaboración de avisos en acrílico, madera, y múltiples materiales. Su modalidad de trabajo es por proyectos y cuenta con dos colaboradores que laboran en horario de 8:00 am a 5:00 de lunes a viernes y 8:00 am a 1:00 pm los días sábados. Han sido proveedores de empresas como Yamaha, Maxcerámica, Pireli y Senthia, entre muchos otros. Figura 1. Principal producto de la empresa: avisos en acrílico. Fuente: Área 51 14.

(15) Figura 2. Principal producto de la empresa: avisos en acrílico. Fuente: Área 51 2.1.2 Conocimiento de estrategias para el mejoramiento organizacional. En los acercamientos preliminares se pudo constatar con el propietario de la empresa que no ha contado con asesorías para la aplicación de estrategias o acciones que permitan la optimización o mejoramiento de sus procesos y que su crecimiento organizacional, nuevas inversiones, compras y su comportamiento en el mercado está guiado por estimaciones y experiencias previas de cuando él mismo se desempeñaba como operario en otras empresas de artes gráficas. Es posible que en la sicología del pequeño empresario no esté como prioridad la capacitación, una causa factible es que ellos deben ocupar diversos roles, administrativos y operativos que le restan disponibilidad para buscar por su cuenta espacios de aprendizaje; sin embargo, se logra constatar con el propietario de la empresa la proyección de crecimiento y solicitud de financiamiento para inversión en nueva maquinaria, como una máquina de impresión digital, para ampliar su portafolio de servicios. Se observa la necesidad de que los empresarios conozcan a las entidades que los pueden capacitar incluso de manera gratuita, por ejemplo: El Fondo Emprender del SENA que financia proyectos empresariales provenientes de estudiantes o recién graduados, las Incubadoras de Empresas de Base Tecnológica que apoyan la creación y la consolidación de empresas de base tecnológica, la Incubadora Gestando, presta asesoría a proyectos de Economía Solidaria. Por otro lado las Universidades en su Consultorio Gerencial que asesoran a los emprendedores y empresarios en el desarrollo de un plan de negocios para ser presentado a entidades de financiamiento a nivel de incubación, las Universidades. 15.

(16) en su Consultorio Jurídico que brinda asesoría jurídica en las diversas ramas del derecho. Otras entidades como el Fondo Nacional de Garantías, el Instituto de Fomento Industrial y FINAMERICA que ofrecen asesoría especializada a micros y pymes sobre las diferentes alternativas de financiamiento, el Banco Caja Social que presta asesoría a micro empresas, pymes y grandes empresas sobre las condiciones financieras para acceder a las líneas de crédito, El Ministerio de Comercio Industria y Turismo que ofrece asesoría y capacitación a los microempresarios y empresarios de las pymes, PROEXPORT, da sus servicios apoyo y asesoría integral a los empresarios nacionales en sus actividades de mercadeo internacional, centrado en la identificación de oportunidades de mercado, BANCOLDEX, que financia a los empresarios vinculados con el sector exportador colombiano, la DIAN que facilita a las personas naturales o jurídicas constituidas como empresa, el cumplimiento de las obligaciones tributarias, aduaneras, y cambiarias, cooperativas que apoyan financieramente a nuevas empresas6. Al indagar sobre el conocimiento que se tenía sobre entidades u oportunidades de capacitación se encontró que no se tenía ninguna información al respecto. Los conocimientos existentes son sobre las exigencias en materia de señalización y demarcación de espacios que exige la Alcaldía Local para el funcionamiento de un establecimiento comercial. Se identifica entonces que existe una oportunidad para brindar capacitación sobre muchos temas pero que la base para un buen desarrollo en la empresa y un buen comienzo en su etapa de crecimiento es un programa o herramienta que le permita de manera sencilla y clara tener orden y limpieza, y que estos dos factores se conviertan en pilares de su operación, por lo tanto se vislumbra la efectividad de la aplicación de una metodología cinco S. 2.2.. MARCO TEÓRICO. Dado que el presente proyecto busca dar solución a las dificultades que tiene la empresa de artes gráficas Área 51 con las actividades de organización y manejo de elementos de producción en sus instalaciones, es preciso aclarar en primera instancia que la metodología propuesta no es la única solución viable, existen muchas otras tendencias para abordar estos problemas dentro de una empresa, puede encontrarse la integración de varias metodologías en un solo departamento, sin embargo se escogió la aplicación de una metodología de cinco S, pues es práctica y amable con los trabajadores, además puede considerarse como un. 6. Cápsulas de emprendimiento. Quienes apoyan el emprendimiento en Colombia. Wordpress. [En línea]. 8 de diciembre de 2010. Fecha de consulta: 22 de junio de 2016. Disponible en: <https://capsulasdeemprendimiento.wordpress.com/fomento/emprendimiento-2/colombia/>. 16.

(17) excelente inicio para una empresa que no cuenta con experiencia en el mejoramiento continuo. Aunque una metodología cinco S implica un esfuerzo para una organización y se compone de muchos pasos, la empresa se verá recompensada, pues un espacio ordenado reduce la probabilidad de errores y pérdidas y en caso de que estos ocurran, da las herramientas para su corrección y evita que se repitan en el futuro. En el presente proyecto se tienen en cuenta la importancia de la limpieza, el orden, la demarcación de las zonas de trabajo, el desecho de las cosas inservibles y se otorgan ciertos beneficios como la seguridad de los empleados, la reducción de costos, evitar accidentes y el mejoramiento del clima organizacional. 2.2.1 Tendencias en organización de las empresas: Hoy en día las pequeñas, medianas y grandes empresas tienen a su disposición una serie de herramientas que aportan a la gestión integral de las cadenas de abastecimiento y facilitan la limpieza y orden. La mayoría de estas metodologías son de origen japonés y algunas de ella son7: -Kaisen: Basada en la evolución de pequeñas mejoras a lo largo del tiempo, mediante grupos de mejora continua. -Soifuku: Fomento de las ideas innovadoras, involucrando al personal en la toma de decisiones. -Smed: Se refiere al tiempo desde que se detiene la máquina hasta que retoma el trabajo. Trata de reducir esos tiempos porque se pueden convertir en tiempos aprovechados en producción, aumento de servicio al cliente y reducción de inventarios. -Shoninka: Adaptación a la demanda mediante la flexibilidad, basándose en la versatilidad en los empleados acompañada por un layout para adaptar las máquinas a las distintas producciones. -Jikoda: Se refiere a la interacción persona-máquina, cuyo fin es corregir las anomalías de las máquinas y averiguar la raíz el problema evitando que se repitan. -Andon: Utiliza signos para que un operario le pueda indicar a otro sobre las anomalías que existen en la línea de producción. 2.2.2 Generalidades de una Metodología cinco S: La metodología de las cinco S es una de estas tendencias, ya desarrollada a final del siglo XX, tiene la facilidad de poderse aplicar a empresas de diversos tamaños pues se tiene que el orden y la limpieza son universales e independientes del sector, tamaño o volumen de trabajo que se maneje. 7. Op. cit. Casanovas, A. y Cuatrecasas. Pág 162.. 17.

(18) Fue un modelo presentado por Hiroyuki Hirano en 1995, planteado como los 5 pilares del lugar de trabajo, conocidos como las cinco S, la finalidad de las cinco S es implementar la disciplina de la limpieza y el orden, mediante el control y equilibrio visual de los elementos y lugares de trabajo, el resultado obtenido en la empresa es la reducción de la cantidad de accidentes, de desperdicios y facilitar la movilidad de los trabajadores dentro del área de trabajo. Las cinco S permiten que nuevas mejoras se puedan implementar, se presta para que el clima laboral mejore a través de la motivación de los trabajadores. La tabla No. 1 muestra las definiciones de cada palabra proveniente del japonés que constituyen el modelo, tiene múltiples traducciones pero su concepto final es el mismo. Se puede definir la metodología de las cinco S como el lugar ideal en el que: 1. Todos los artículos, materiales o herramientas innecesarios se han eliminado del lugar de trabajo. 2. Todos los elementos se encuentran identificados y ordenados. 3. Se han eliminado todas las fuentes de suciedad y se han detectado los lugares difíciles de limpiar. 4. Saltan a simple vista los errores y desviaciones. 5. Todas las fases anteriores se mantienen y se mejoran continuamente, propiciando una ambiente adecuado, seguro y armónico. Se tienen en cuenta que los cambios no son fáciles y si es difícil para la persona desechar cosas, conviene hacerlo sólo cuando esté preparada para esto 8 y la constancia es la clave del éxito. Se requiere disciplina, que es la obtención del hábito de preservar adecuadamente los procedimientos correctos, e implica el repetir una y otra vez hasta lograr la perfección. En la disciplina se deben considerar todos los aspectos de liderazgo, trabajo en equipo y desarrollo humano que permitan crear un equipo con una nueva y sólida cultura de trabajo9. 2.2.3 La productividad aumenta con la aplicación de una metodología cinco S: Al reducir las averías, productos defectuosos, los movimientos y momentos dedicados a buscar herramientas se produce subsecuentemente un aumento en la productividad de las empresas10, la apreciación de esta mejoría sería de manera cualitativa puesto que actualmente no se cuenta con otros estudios de tiempos o métodos en la empresa contra los cuales comparar los resultados luego de una futura implementación.. 8. Sousa, L. (2013) Limpieza Verde. México, Editorial Trillas. 9. Rodríguez, M. (2006). El método MR. Maximización de resultados para la pequeña empresa de servicio. Bogotá, Editorial Norma. Pág. 48. 10. Rey Sacristán, F. (2005). Las 5S: orden y limpieza en el puesto de trabajo. Madrid. Ed: Fundación CONFEMETAL. Pág. 26.. 18.

(19) Tabla No. 1. Conceptos del modelo cinco S No. PALABRA JAPONÉS. 1. Seiri. 2. Seiton. 3. Seiso. 4. Seiketsu. 5. Shitsuke. CONCEPTO EN ESPAÑOL. FRASE EN ESPAÑOL. Clasificación Separar Selección innecesarios Preparación Orden Organización Situar necesarios Limpieza Suprimir suciedad Normalización Señalizar Estandarización anomalías Sistematización Control visual Unificación Seguir Mantener la mejorando disciplina y compromiso. OBJETIVO. Eliminar del espacio o área de trabajo lo que no sea necesario Organizar u ordenar el área de manera eficiente Realizar la limpieza del lugar adecuadamente Estandarizar los procesos que permitan prevenir el desorden y falta de limpieza Asegurarse de que se mantengan los cuatro pasos anteriores. Autor: Modificado de Soussa. 2.2.4 Importancia del orden para mejorar la seguridad en el trabajo: La industria gráfica utiliza diferentes maquinarias como colilladoras, ruteadoras, sierras, taladros, planchas calientes que al no estar correctamente señalizadas, apagadas en tiempos de reposo o manipuladas pueden ocasionar accidentes. También manejan productos químicos como varsol, alcohol, cloruro de metileno, thiner, entre otros, que si no se manejan con precaución pueden ocasionar diversos problemas como intoxicaciones y daños ambientales. Por otro lado el almacenamiento correcto de las materias primas se convierte en pieza clave para la aplicación de la metodología, reduce los daños y roturas y contribuye al control de costos de la empresa11. Uno de los efectos positivos que se buscan con la aplicación de la metodología cinco S en el mejoramiento en la seguridad del empleado por medio de prácticas de trabajo seguro, que se pueden definir como las actividades realizadas por los colaboradores de una empresa para disminuir el riesgo de lesiones, soportadas por la constante supervisión de la dirección y utilizando la capacitación como herramienta para crear conciencia de todo aquello que ponga en riesgo la salud o vida de los trabajadores12.. 11. Gimferrer, N. La seguridad de las materias primas. Consumer. . [En línea]. 07 de marzo de 2011. Fecha de consulta: 22 de junio de 2016. Disponible en: <http://www.consumer.es/seguridad-alimentaria/ciencia-ytecnologia/2011/03/07/199270.php> 12 Jhannya, D. Orden y Aseo. Prácticas de trabajo seguro. Salud Ocupacional. [En línea]. 22 de octubre de 2012. Fecha de consulta: 22 de junio de 2016. Disponible en: <http://saludos3.blogspot.com.co/2012/10/orden-y-aseo-practicas-de-trabajo-seguro_21.html>. 19.

(20) Hoy en día, incluso empresas aseguradoras han desarrollado programas que comparten a las empresas afiliadas para capacitar a los trabajadores por ejemplo Colmena Riesgos Profesionales busca mejorar las condiciones de seguridad, calidad y productividad con un programa llamado Jano basado en el orden, seguridad, aseo y almacenamiento correcto13, las pequeñas empresas no cuentan generalmente con visitas de aseguradoras por lo que el presente proyecto puede suplir parcialmente la capacitación sobre trabajo en áreas seguras. -Señalización de las áreas de trabajo: Una de las medidas más importantes que pueden aportar a la reducción de riesgos en el trabajo y favorecer el clima laboral es la correcta señalización y demarcación de seguridad, cabe resaltar, que la señalización en ningún caso, elimina un riesgo, únicamente lo resalta por lo que se convierte en una medida complementaria de la cultura organizacional de control14. Existen diversas medidas que pueden contribuir al orden y la limpieza, principalmente aplicarlos diariamente, enfocarlos en las herramientas, maquinaria y prevención de incendios15. La delimitación dentro de las instalaciones de una empresa debe seguir los estándares de la metodología cinco S, son utilizados los colores para cada lugar específico, se usa amarillo para bordes, islas, pasillos, vías de circulación y zonas de trabajo, el color blanco para el equipo no codificado, el azul, verde, amarillo o el negro señala materiales, el color naranja indica inspección, el rojo indica que se deben eliminar los defectos, la combinación de rojo y blanco son espacios que deben estar libres por razones de seguridad, por ejemplo las zonas con extintores; la combinación blanco y negro delimita los espacios para operaciones; por último la combinación negro y amarillo advierte de los riesgos16. En el presente proyecto se contempla la delimitación de las áreas de trabajo, sin embargo la extensión de las instalaciones no basta para una señalización supremamente elaborada, por lo que se procurará cubrir las señales básicas de obligación, prohibición, prevención, información y productos químicos. 2.2.5 Factor humano en la aplicación de una metodología cinco S. Solo es posible la ejecución de un proyecto de esta categoría si se cuenta con el aporte del personal de la empresa, pues son ellos quienes asisten diariamente y son los principales actores y así deben comprenderlo. Es fundamental que los empleados 13. Copaso. Programa de almacenamiento, aseo, orden y seguridad, Jano. Universidad San Buenaventura de Cartagena. [En línea]. Fecha de consulta: 22 de junio de 2016. Disponible en: <http://www.usbcartagena.edu.co/phocadownload/copaso/3.pdf> 14 Gonzalez, D., Palacio, J. y Garcia D. Señalización y demarcación de seguridad. Institución Universitaria Antonio Nariño. [En línea]. 6 de noviembre de 2013. Fecha de consulta: 22 de junio de 2016. Disponible en: <ttp://riesgot380b.blogspot.com.co/2013/11/senalizacion-y-demarcacion-de-seguridad.html> 15 Prevención ART. Orden y limpieza. Universidad Nacional de Córdoba. [En línea]. Fecha de consulta: 22 de junio de 2016. Disponible en:< http://www.lenguas.unc.edu.ar/higieneyseguridad/2-%20Ordenylimpieza.pdf> 16 Locsin, A. Estándares para delimitar las áreas de trabajo con cinta adhesiva. Ehow. [En línea]. Fecha de consulta: 22 de junio de 2016. Disponible en: <http://www.ehow.com/info_12202837_floor-layout-tapestandards.html>. 20.

(21) y propietario de la empresa se encuentren alineados con los objetivos del proyecto, pues serán quienes darán continuidad al desarrollo del mismo. Ellos son los principales beneficiados con la aplicación de la metodología y se recibe información del propietario de hasta qué punto está dispuesto a llegar para mantener la motivación, quien afirma que contempla a su vez otras opciones para motivar a sus empleados, teniendo en cuenta que las empresas deben responder a las nuevas tendencias y exigencias del mercado17 por ejemplo dar flexibilidad en los horarios, actualizar equipos de cómputo, incluso definir zonas de cafetería, pueden otorgarse estas facilidades una vez se hayan consolidado los cambios primordiales. El clima organizacional es importante, finalmente es válido mencionar que existen recomendaciones de ingeniería que son complemento para la metodología cinco S como revisar los colores del inmobiliario, permitir la entrada de luz natural, tener espacios que fomenten la creatividad y realizar arreglos locativos necesarios18.. 17. Gómez, B. 10 formas de mejorar tu clima laboral. Entrepeneur. [En línea]. 30 de mayo de 2016. Fecha de consulta: 22 de junio de 2016. Disponible en: <https://www.entrepreneur.com/article/268035> 18 Santana, C. Espacios de trabajo: claves para mejorar el clima laboral y la productividad. Acsendo. [En línea]. 23 de noviembre de 2013. Fecha de consulta: 22 de junio de 2016. Disponible en: <http://www.acsendo.com/es/blog/espacios-de-trabajo-claves-para-mejorar-el-clima-laboral-y-laproductividad/>. 21.

(22) 2.3. MARCO NORMATIVO La normatividad que rige o está relacionada con el desarrollo del presente proyecto está señalada en la Tabla 2, principalmente regido por la legislación colombiana alusiva a seguridad y salud en las empresas. Tabla No. 2. Marco legal y/o Normativo Norma Constitución Política. Titulo. Aplicación en el Proyecto. Constitución Política de Colombia 1991. Art (79, 80, 82). Derechos Colectivos y del Ambiente. Residuos sólidos. Por la cual se dictan normas para el cumplimiento del contenido del Título III de la Parte 4a. del Libro 1º del Decreto Ley N. 2811 de 1974 y de los Títulos I, III y XI de la Ley 09 de 1979, en cuanto a Residuos Especiales. Ley 142 de 1994. Régimen de los servicios públicos domiciliarios. Entre los que se encuentran los servicios de aseo y reglamenta su administración a cargo de los municipios. Decreto 1713 de 2002. Por el cual se reglamenta la Ley 142 de 1994, la Ley 632 de 2000, la Ley 689 de 2001 y el Decreto Ley 2811 de 1974 y la Ley 99 de1993. En relación con la prestación del servicio público de aseo, en relación con la Gestión Integral de Residuos Sólidos. Gestión de Residuos. Por medio de la cual se adopta la metodología para la elaboración de los planes de gestión integral de residuos PGIRS. Resolución 2309 de 1986. Resolución 1045 de 2003. Decreto 1072 de 2015. Decreto compilatorio de normas Decreto Único Reglamentario del reglamentarias preexistentes sobre Sector Trabajo Seguridad y Salud en el Trabajo. Fuente: Autora. 22.

(23) 3. DESARROLLO DE METODOLOGÍA La forma de desarrollo de la propuesta de metodología Cinco S, propone como resultado la entrega de un documento al propietario de la empresa Área 51, con sus respectivos formatos para, siguiendo la línea de trabajo de cuatro fases como se muestra a continuación. 3.1. FASE 1. RECOLECCIÓN DE LA INFORMACIÓN La primera fase del desarrollo del presente proyecto, inicia con la recolección de información relevante para utilizar en una posterior elaboración de la propuesta y la toma de decisiones por parte de su dirección. La recolección de información se llevó a cabo utilizando las siguientes herramientas: 3.1.1 Entrevista con propietario: Se realiza un primer acercamiento para exponer el objetivo y alcance del proyecto, así como la dinámica de trabajo, solicitar autorización para el levantamiento de información, la inspección de las áreas de trabajo y el aseguramiento del buen manejo de la información confidencial que así considere la dirección de la empresa. Posterior a este primer encuentro resultante en la aceptación de los términos por parte de su propietario se programa una visita semanal supervisada y una entrevista para la claridad de las condiciones de trabajo, conocer el nombre de las herramientas, elementos, materiales utilizados en los procesos de la empresa y demás información relevante. 3.1.2. Visitas Semanales a la empresa: Las visitas semanales resultan en la recopilación de información utilizando libretas de notas para su registro. -Visita 1: Se hace la correspondiente presentación, exposición de los objetivos del proyecto y se explica la necesidad del registro fotográfico a futuro. -Visita 2: La información recolectada muestra que la empresa Área 51 tiene cinco áreas de trabajo relacionadas a continuación, cada una de las cuales utiliza diferentes herramientas, insumos, materiales y tiene así mismo sus desechos correspondientes: ▪ ▪ ▪ ▪ ▪. Diseño Corte Plotter Corte Sierra Producción Almacenamiento. Se conoce por parte del propietario que nunca se ha tenido un programa o esquema similar para el manejo de aseo, expone su deseo de lograr un resultado positivo pues reconoce la utilidad y el buen ambiente que se logra con la organización, pero no tiene las herramientas ni asesoría para conseguirlo. 23.

(24) -Visita 3: En esta oportunidad se toman las fotografías correspondientes a cada área y se recopila información adicional sobre los procesos de la empresa. Se realiza posteriormente una Visita 4 pero ya no está contemplada la recolección de información sino un control, estipulación de entrega de resultados y presentación del documento propuesta para que se tome la decisión por parte de su propietario de realizar una futura implementación. 3.2.. FASE 2. ORGANIZACIÓN Y TABULACIÓN DE LA INFORMACIÓN. Se seleccionan diferentes fotografías y registros de información que son organizados en cuadros para facilitar su lectura y análisis, se realiza una tabulación de las observaciones para cuales llama la atención el hecho de que se puede observar la carencia de orden y periodicidad en la limpieza dentro de la empresa. A continuación, en la Tabla 4, hay una relación de herramientas que son utilizadas y consideradas como imprescindibles dentro de las labores de la empresa, puede considerarse como un preámbulo a la fase de orden de una metodología de cinco S pues se detecta que los colaboradores son conscientes de que hay elementos que poseen en su radio de acción pero que no han tenido uso en mucho tiempo, incluso meses o años. 3.2.1. Clasificación de herramientas por frecuencia de uso y estado Se hace un conteo dando como resultado el uso de 22 herramientas, el criterio de calificación para el orden del área se muestra a continuación: Tabla No. 3. Convenciones para calificación de áreas de trabajo FRECUENCIA DE USO CALIFICACIÓN EN ESTADO S Semanalmente 1 Nula M Mensualmente 2 Baja D Diariamente 3 Media 4 Buena 5 Excelente Fuente: Autora. 24.

(25) Tabla No. 4. Herramientas y materiales utilizados en áreas de trabajo ÁREA DE TRABAJO. Diseño Corte Plotter Corte Sierra. Producción. FRECUENCIA DE USO. CALIFICACIÓN ESTADO. Computador Plotter de corte Bisturís Colilladora Metro Pulidora. D D D D D D. 1 1 1 1 1 1. Guarumera. D. 1. Metro Pistola de calor Planchas de calentamiento Ruteadora Lija y discos de lija Martillo destornilladores Taladro Martillo Compresor Equipo de soldadura Resistencias eléctricas Fuente eléctrica Cautín Llaves Hombresolo. D D. 1 1. Láminas en acrílico diferentes calibres y dimensiones Tornillería en general Cableado en general. D. 1. Iluminación. 1. D D. 1 1. Soldadura Pintura. 1 1. D. 1. Productos químicos: Varsol, Thinner, cloruro de metileno, alcohol industrial. 1. D D M M S S S S S. 1 1 1 1 1 1 1 1 1. Cintas en general Jeringas. 1 1. Cinta de enmascarar Vinipel. 1 1. HERRAMIENTA UTILIZADA. Almacenamiento Ninguno TOTAL. 1. MATERIALES O SUSTANCIAS UTILIZADOS. CALIFICACIÓN ESTADO. Documentos y papelería. 1. Vinilos adhesivos. 1. Láminas de acrílico diferentes calibres y dimensiones. 3 3 1 1. 22. 25.

(26) 3.2.2. Estado actual de orden y aseo en la empresa Dentro del registro fotográfico, se registran principalmente problemas de orden de implementos, cableado eléctrico no canalizado, envases de alimentos y bebidas y productos del aseo personal colocados en el área de producción; al tener una conversación con el propietario de la empresa sobre las posibles causas afirma que el horario de limpieza es a primera hora de la mañana, resalta el hecho de que considera que no es necesario tener una ubicación para las herramientas, pero reconoce que han sufrido pérdidas económicas por piezas extraviadas como brocas y fresas. En la Figura 3 Puede verse la actual disposición de las herramientas. Figura 3. Actual almacenamiento de las herramientas.. Fuente: Autora. 26.

(27) En la Tabla 5 se puede evidenciar por medio del registro fotográfico y las observaciones realizadas, la necesidad de aplicar la metodología cinco S. Tabla No. 5. Registro fotográfico y observaciones de las 5 áreas de trabajo ÁREA. Diseño. Corte Plotter. IMAGEN. OBSERVACIONES. -Sustancias químicas no almacenadas, cercanas a dispensador de agua -Múltiples objetos guardados debajo de la mesa de diseño. -Conexiones eléctricas expuestas -No almacenamiento de vinilos -Área no delimitada -Objetos ajenos al área. Corte Sierra. -Área no señalizada -Documentos y objetos ajenos al área -Residuos de trabajos terminados. Producción. -Objetos ajenos al área -Envases de bebidas y alimentos sobre mesa de trabajo -Producto terminado no almacenado - Conexiones eléctricas expuestas -Herramientas sin recoger. Almacenamiento. -Área no señalizada -Desorden y suciedad. Fuente: Autora 27.

(28) 3.3.. FASE 3. ANÁLISIS DE INFORMACIÓN Y DIAGNÓSTICO. Al revisar la información recolectada se identifican las áreas de intervención imperativa en cuanto a orden y aseo. Se encuentra entonces que el área de producción presenta la principal necesidad de intervención porque es el proceso central, es decir con mayor flujo de trabajo, materiales y personas, además, como pudo observarse en la Tabla No. 4, es evidente su participación en lo referente a uso de herramientas con un 72% del total de las que se utilizan en la empresa. En la Tabla No. 4 se da una baja calificación en orden a los elementos y áreas de trabajo principalmente porque todos ellos se encuentran en cualquier lugar siempre y se mezclan los elementos entre un área y otra. Se puede afirmar que carecer de un protocolo de limpieza produce afectaciones de toda índole en la empresa, adicionalmente, es evidente que no se cuenta con un direccionamiento asertivo por parte del propietario, para quién este tipo de iniciativas son parcialmente complejas y difícilmente aplicables. La demarcación de las zonas de trabajo se hace necesaria por lo que se prepara un documento adicional que indique los colores y procedimientos de señalización de zonas de trabajo acordes con la normatividad colombiana. Luego de una revisión bibliográfica y búsqueda de la adaptación de la misma a las necesidades de la empresa, se hace el desarrollo de un documento que se presenta al propietario de la empresa, se procuró que fuese de fácil lectura e interpretación, para que haga posible su divulgación. Se desarrollan entonces la propuesta de mejora para el área de almacenamiento y la propuesta de documento de entrega aplicable a las cinco áreas de la empresa, principalmente para el área de producción.. 28.

(29) 3.4.. FASE 4. PRESENTACIÓN DE RESULTADOS Y PROPUESTA DE MEJORAMIENTO. Un factor importante para la propuesta es que debe ser aplicado a un área con espacio reducido, pero gran cantidad de proyectos. Se atacaron los puntos álgidos de la empresa y se entrega a su propietario los siguientes documentos 3.4.1. Propuesta mejoramiento área de almacenamiento de material: El área de Almacenamiento tiene la particularidad de recibir elementos de poco volumen, pero sí de dimensiones diferentes: 1. 2. 3. 4.. Largas y anchas como láminas acrílicas de 2.00 x 1.50 m Elementos pequeños de pocos centímetros debido a que en la empresa se aceptan proyectos de pequeñas y grandes dimensiones. Elementos y material empacados en cajas de cartón, que tienen que ser dejados en esquinas. Frascos con pegamentos que son dejados en diversos lugares de las instalaciones. Figura 4. Actual Almacenamiento y Propuesta de estantería para el área. Fuente: Autora En la Figura 4, se observa la sugerencia para un área que presenta desorden, la propuesta da prácticamente la actual ubicación a las láminas acrílicas y las canecas con tiras de material, pero aprovecha el espacio vertical y da lugar a los frascos y cajas en los niveles superiores del estante. Los niveles se señalarán con números y las cajas se rotularán con una etiqueta que puede observarse en la Figura 5, para ubicar la posición de los elementos o materiales ofreciendo la ventaja de identificación de faltantes y control de inventario.. 29.

(30) Figura 5. Etiqueta de identificación en almacenamiento. Fuente: Autora 3.4.2. Demarcación de áreas de trabajo: En la Tabla No. 6 pueden observarse los colores reglamentarios para la demarcación de las zonas de trabajo, para la cual es importante en primer lugar usar la menor cantidad de colores, para que los empleados tengan facilidad en su interpretación, usar colores visibles y ser consecuentes con la dinámica de trabajo, por ejemplo, puede que solo haya necesidad de usar un color para los productos en proceso, terminados y materia prima, pero esta decisión queda a criterio de sus directivas.. 30.

(31) Tabla No. 6. Colores para delimitación de espacios. Fuente: www.melcsa.com. 31.

(32) 3.4.3. Planeación de jornadas de limpieza Para ejecutar la tercera S (Seiso) se planean las jornadas de limpieza periódicas que comprenden la limpieza y desinfección de superficies de trabajo, limpieza de pisos y paredes, movimiento de máquinas y mesas. El formato de programación se encuentra en el Formato 4 del documento entregable.. 3.4.4. Documento entregable Metodología Cinco S: Con el documento que se muestra a continuación se busca explicar de manera clara y corta la importancia y procedimiento de aplicación de la metodología. Un factor importante que se pudo observar es la carencia de elementos de seguridad industrial como extintores, botiquín (pues los elementos se encuentran en un cajón de escritorio), entre otros, para lo cual se realiza la sugerencia verbal al propietario ya que el desarrollo de un Manual de Seguridad Industrial no es objeto de este proyecto, pero se piensa como paso siguiente en la empresa para mejorar sus condiciones. Finalmente se debe aclarar, una de los desafíos de la acogida de la metodología es el compromiso e integración del recurso humano, pues es pilar de las acciones que implican mejoras en cualquier empresa, punto en el que se hace especial énfasis en los diálogos con el propietario.. 32.

(33) Manual para la aplicación del orden y la limpieza en la empresa 33.

(34) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. CONTENIDO 1. INTRODUCCIÓN ........................................................................................... 3 1.1 SIGNIFICADO ...............................................................................................4 1.2 BENEFICIOS................................................................................................ 4 1.3 OBJETIVOS ................................................................................................. 5 2. COMPROMISO DE LA DIRECCIÓN ............................................................. 6 3 METODOLOGÍA 5´S ...................................................................................... 7 1 SELECCIÓN Y CLASIFICACIÓN: SEIRI......................................................... 7 2 ORGANIZAR U ORDENAR: SEITON ............................................................. 9 3 LIMPIEZA: SEISO ......................................................................................... 11 4 BIENESTAR PERSONAL Y ESTANDARIZACIÓN: SEIKETSU ....................12 5 DISCIPLINA: SHITUKE ................................................................................ 13 4. FORMATOS..……………………………………………………………..……….14. 34.

(35) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. INTRODUCCIÓN La importancia de los buenos hábitos de orden y aseo en una empresa es fundamental en su correcto funcionamiento, se logra disminución de costos, materiales, pérdidas durante los procesos productivos, consiguiendo así mismo un mejor ambiente y clima organizacional. Debe resaltarse que es imprescindible la participación de los colaboradores y supervisores de la empresa para que mediante un esfuerzo conjunto se mantengan los resultados en el tiempo. El presente manual está diseñado de manera clara e ilustrada para permitir su fácil y rápida comprensión y adopción. Contiene la explicación de los conceptos de una metodología de Cinco S, los pasos a seguir para su consecución y los formatos propuestos para su control en el marco de la documentación de la normatividad colombiana.. 35.

(36) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 1.1 SIGNIFICADO DE LA METODOLOGÍA CINCO S Cinco S, proviene del significado de cinco palabras japonesas que comienzan por S, y siguen el camino del mejoramiento continuo: ● ● ● ● ●. SEIRI SEITON SEISO SEIKETSU SHITSUKE. . Selección o clasificación Organización u Orden Limpieza Bienestar personal, Estandarización Disciplina y hábito. Provienen de la filosofía que propone establecer y mantener el orden, la limpieza y el hábito en la empresa, eliminando aquellos objetos que no son de utilidad, por ende, hay una ganancia en espacio y mejoramiento de las condiciones laborales.. 1.2 CARACTERÍSTICAS ● ● ● ● ●. Puede aplicarse en empresas de cualquier tamaño y sector económico Busca la participación de los colaboradores Propicia un buen ambiente laboral No se rige por la apariencia si no por la funcionalidad y seguridad Puede ser visto como la base para la implementación de otras políticas y normatividades en la empresa. 36.

(37) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 1.2 BENEFICIOS En cuanto a productividad: ● ● ● ● ● ●. Reducción de desperdicios y desecho de material inservible Minimización de contratiempos Reducción de accidentes laborales Agilización de inventarios Eliminación de traslados y movimientos innecesarios Optimización del tiempo en localizar herramientas y materiales. En cuanto a orden y limpieza: ● Ganancia de espacio ● Mejoramiento de las condiciones de seguridad ● Mayor comodidad en puestos de trabajo En cuanto a competitividad: ● ● ●. Mejoramiento de la imagen empresarial hacia los proveedores y clientes externos e internos. Fortalecimiento de los canales de comunicación y el trabajo en equipo Aumento del compromiso de la dirección. 37.

(38) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 1.3 OBJETIVO Mejorar la cultura organizacional mediante el uso de una metodología Cinco S, con base en la adopción de nuevos hábitos de orden dentro de la empresa. 2. PLANEACIÓN. 2. COMPROMISO DE LA DIRECCIÓN Se precisa un compromiso por parte de la organización para la adopción de una cultura de orden y aseo mediante el uso de la metodología cinco S. Debe existir un compromiso por parte de la dirección, así como una asignación de espacios y recursos principalmente para dar inicio al proceso. Se pueden establecer sus responsabilidades así: ● Estar comprometido activamente y despertar interés en los colaboradores ● Hacer el correspondiente seguimiento incluso documental de los avances del proceso ● Determinar la duración, responsables y lugar de ejecución de las actividades de las primeras etapas de la metodología ● Delegar responsabilidades y tareas requeridas para las actividades de la metodología ● Capacitarse en la metodología Cinco S y por lo tanto dar orientación al colaborador que lo solicite ● Hacer la medición y evaluación de resultados obtenidos. 38.

(39) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 1.. SELECCIONAR Y CLASIFICAR: “SEIRI”. Se compone de clasificar, separar y eliminar en las áreas de trabajo los equipos, mobiliario, materiales y documentos innecesarios, conservando únicamente los que resultan útiles y necesarios. Principalmente se busca que los elementos tengan el mismo sitio siempre. Por otro lado, se debe almacenar, donar, vender o retirar de los sitios de trabajo aquellos elementos que no son, ni necesarios ni de uso cotidiano, los que sí lo son permanecerán a la mano del colaborador. PARA IMPLEMENTAR “SEIRI” 1. Determinar criterios para clasificación de elementos innecesarios Se proponen las siguientes categorías para la clasificación de elementos innecesarios: TIPO DE ELEMENTOS Inservibles o dañados Obsoletos Peligrosos. Adicionales. Documentos con mucho tiempo en el área de trabajo, sin usar o en archiveros Personales Ornamentales. DESICIÓN A TOMAR Establecer la necesidad económica y costobeneficio de su reparación, se es mejor adquirir un elemento nuevo, estos se desecharán Se desecharán Si son necesarios, se destinarán a un lugar seguro, de lo contrario se desecharán. Deben tener un área destinada, luego se llevarán a otra área de trabajo que los necesite, se donarán o venderán -Si llevan alrededor de un mes en el área de trabajo se archivarán. -Si llevan entre un año y hasta 5 años se almacenarán en el archivo muerto. -Si tienen más de cinco años se desecharán, previo registro. Los paraguas y sacos se dejarán en el sitio designado y no se dejarán en el trabajo. No habrá más de un portarretratos, planta, florero o adorno por área. 39.

(40) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 2. Determinar herramientas a utilizar Hacer un listado de elementos innecesarios: Se encuentra al final de este Manual, allí podrán registrarse los elementos innecesarios, ubicación, cantidad y la especificación de su almacenamiento y una sugerencia para su eliminación. Plan de acción para eliminación de los elementos innecesarios: Posterior a la identificación y registro de los elementos innecesarios se debe hacer una de las siguientes acciones: ● ●. Llevarlo a otro lugar dentro de la empresa. Eliminarlo el elemento.. 3. Capacitar al personal que para hacer la selección La persona encargada de hacer la selección de elementos, debe recibir instrucciones precisas y se apoyará en la tabla de criterios de selección para determinar el destino de los mismos. Debe conocer el sitio de almacenamiento temporal y el lugar donde se desecharán los elementos, adicionalmente llevará los registros correspondientes. 4. Identificar y clasificar los elementos innecesarios En el lugar de trabajo donde se ejecuta la metodología Cinco S, se hará la identificación de los elementos innecesarios, se recomienda tomar fotografías de la actividad y utilizar las tarjetas rojas, Anexo II, para su identificación. Los principales lugares donde se pueden encontrar elementos innecesarios son: -Casilleros -Archivadores -Esquinas -Pasillos -Bodegas. -Almacenes -Objetos colgados o adheridos a pared -Herramientas sobrantes -Estantería -Lugares de poco acceso. Las decisiones que se pueden tomar son: ● ● ● ● ●. Desechar Reparar Donar Transferir Vender 40.

(41) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 2. ORGANIZAR U ORDENAR: “SEITON” Luego de la eliminación de los elementos innecesarios, se deben ordenar los objetos de trabajo que, si se utilizan, teniendo en cuenta que deben conservarse ordenados, identificados y de fácil acceso para los colaboradores. Una ventaja es el mejoramiento visual del área para las visitas o ante el público en general, dando la impresión de higiene, adicionalmente se hace más fácil identificar un elemento faltante. PARA IMPLEMENTAR “SEITON” Ordenar el área donde están los elementos necesarios Distribuir espacios, herramientas, materiales, mobiliario en función del trabajo que se realiza, de manera que éste se dé organizadamente. Dar un lugar a cada elemento Definir el lugar que ocupará cada elemento, dependiendo del uso, peso, volumen o necesidad de los mismos. Teniendo en cuenta: ● ● ● ●. Estar al alcance del trabajador En una altura que facilite su uso En una posición que demande del menor movimiento para tomarlo Los elementos de uso no frecuente estarán más retirados, o en un área común. La ubicación de los elementos se definirá así: FRECUENCIA DE USO Constantemente Varias veces al día Varias veces a la semana Algunas veces al mes Algunas veces al año Posiblemente no se usa. UBICACIÓN Junto a la persona Cerca de la persona Cerca del área de trabajo En áreas comunes En bodega o archivarlo En archivo muerto. 41.

(42) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. Establecer criterios de ordenamiento ● ● ● ● ●. Alfabéticamente Asigne códigos de identificación Orden numérico Por riesgo de seguridad económica, de accidente o daño a la salud Etc.. Identificar los elementos ● Asignar un nombre a cada elemento ● Etiquetar de forma simple el lugar donde se encontrará ubicado Recomendaciones adicionales ● ● ● ● ●. Si a un objeto se le conoce con varios nombres, elija uno. Analice como utilizar optimizar los espacios Tener el número apropiado de archivadores, estantes, etc. Tener en cuenta las condiciones de seguridad, riesgo de caídas, derrames o salidas de emergencia Proteger los elementos de la intemperie, la humedad y el deterioro. 42.

(43) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 3. LIMPIEZA: “SEISO” Contempla la limpieza del mobiliario, herramientas, pisos, paredes, ventanas y otros espacios del lugar de trabajo. Se eliminan basuras, polvo y suciedad que puedan ocasionar accidentes, deterioro en equipos y maquinaria o simplemente contaminación visual. La empresa se encarga de las instalaciones en general, pero cada colaborador es responsable del mantenimiento de la limpieza en su área de trabajo. PARA IMPLEMENTAR “SEISO” Brigada de limpieza Se limpia a fondo estantes, cajones, pisos, pasillos, etc.; se despejarán los espacios para establecer cómo deben permanecer regularmente. Determinar las causas de suciedad En este ejercicio puede desarrollarse un plan para solucionar las causar de suciedad mediante la respuesta a las siguientes preguntas: ● ● ● ● ● ● ● ●. ¿Es algo que no debería pasar? ¿Fue sólo un descuido? ¿Algo se cayó o alguien lo arrojó? ¿Cómo llegó hasta ahí la suciedad? ¿El personal de limpieza no tiene tiempo de atenderlo? ¿Se puede prevenir? ¿Puede ser grave la repercusión de esta suciedad? ¿Puede ocasionar accidentes de trabajo?. Establecer el plan de acción para cada situación Cuando se respondan las preguntas anteriores puede procederse a realizar un plan para la mitigación de las causas de suciedad, por ejemplo: ● ● ● ●. Modificar los hábitos de los colaboradores Cambiar ubicación del equipo, maquinaria o mobiliario para facilitar su mantenimiento. Hacer mantenimiento a maquinaria o equipo Capacitar al personal en la conservación del orden. 43.

(44) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. Establecer un programa de limpieza ● Definir frecuencias de limpieza ● Establecer tiempos máximos de la actividad de limpieza ● Integrar la limpieza a las actividades regulares de la empresa. 4. BIENESTAR PERSONAL Y ESTANDARIZACIÓN: “SEIKETSU” Significa en primer lugar procurar el bienestar personal y en segundo lugar conservar lo conseguido en las primeras tres S. BIENESTAR PERSONAL Quiere decir que se debe mantener la limpieza de la persona, ya sea usando ropa de trabajo adecuada, elementos de protección personal y manteniendo un entorno de trabajo saludable y limpio. ELIMINAR: Malos olores Ruidos innecesarios Baja iluminación Distractores Preocupaciones personales y conflictos laborales Acciones a tomar: Campañas de vacunación y de servicio médico Pausas activas Mantener higiene, aseo, ventilación y temperatura Velar por el uso correcto de los elementos de protección personal Los colaboradores deben: Usar elementos de protección personal Cuidar su aseo y presentación personal Descansar lo suficiente Evitar el consumo de alcohol y sustancias psicotrópicas o prohibidas. 44.

(45) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. ESTANDARIZACIÓN Busca conservar los resultados obtenidos en el desarrollo de la metodología. La dirección debe tomar medidas que permitan continuidad de las actividades, estableciendo periodicidad de SEIRI, SEITON y SEISO, creando un método firme y claro. PARA ESTANDARIZAR ● ● ●. Asignar responsabilidades, incluyendo el quién, como, cuando y donde hacer las tareas. Revisar y mejorar constantemente el presente Manual Presentar los resultados y oportunidades de mejora en una cartelera. 45.

(46) SG SST 0001 Versión: 01 MANUAL CINCO S. Fecha:15 de octubre 2016 Págs 18. 5. DISCIPLINA: “SHITUKE” Significa establecer hábitos de orden y limpieza, evitando aquellos que puedan afectar los resultados obtenidos en las “S” anteriores. Asumiendo un nuevo estilo de vida, evitando que el desarrollo de las actividades cotidianas haga retomar a la empresa a las condiciones iniciales. EVITAR: ● La impuntualidad ● El desorden ● El incumplimiento de normas de seguridad e higiene ● Las constantes distracciones personales ● Los elementos de trabajo fuera de su lugar ● Los lugares de trabajo sucios ¿QUÉ IMPLICA LA DISCIPLINA? ● Que las 5S’s no pueden mantenerse sin disciplina ● Tener el orden y control personal, logrado a través de un entrenamiento de las facultades mentales, físicas y morales. ● Que no hay éxito sin disciplina, que “tarde o temprano la disciplina vencerá a la inteligencia19” ● Mucha práctica, solo así se cambian los hábitos ¿CÓMO INCENTIVAR LA DISCIPLINA? Promoviendo el compromiso, en general, la empresa debe comprometerse a: Cumplir y vigilar los estándares establecidos Definir responsabilidades Crear cultura de limpieza y orden Capacitar a los colaboradores sobre la metodología Cinco S Retroalimentar cuando se falle en la ejecución y tomar medidas correctivas Resaltar los comportamientos sobresalientes Diseñar ayudas visuales para que sea dinámico el aprendizaje Hacer públicas fotos del “Antes” y “Después” Realizar auditorías periódicas. 19. Yokoi, K., (03 de junio de 2013) Japón, Mitos y Verdades. En Capitolio Nacional, Salón Elíptico, Conferencia llevada a Cabo en Bogotá D.C., Colombia.. 46.

Figure

Documento similar

Proporcione esta nota de seguridad y las copias de la versión para pacientes junto con el documento Preguntas frecuentes sobre contraindicaciones y

[r]

Contraindicaciones: El uso de la mascarilla está contraindicado para los pacientes y los miembros de sus familias, profesionales sanitarios y compañeros de

De hecho, este sometimiento periódico al voto, esta decisión periódica de los electores sobre la gestión ha sido uno de los componentes teóricos más interesantes de la

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

Las manifestaciones musicales y su organización institucional a lo largo de los siglos XVI al XVIII son aspectos poco conocidos de la cultura alicantina. Analizar el alcance y

Este mismo régimen de deberes tiene sentido cuando la actuación de reforma o renovación significa un cambio radical de la morfología urbana, normalmente acompa- ñado por un cambio

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la