6

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

UNIDAD PROFESIONAL ZACATENCODEPARTAMENTO DE INGENIERÍA EN CONTROL Y AUTOMATIZACIÓN

“IMPLEMENTACIÓN DE UN SISTEMA AUTOMATIZADO PARA LA

DETECCIÓN DE DEFECTOS Y SEGREGACIÓN DE BOTELLAS DE

MEZCAL.”

TESIS

QUE PARA OBTENER EL TÍTULO DE INGENIERO EN CONTROL Y AUTOMATIZACIÓN

PRESENTAN:

BORJAS VEGA DANIEL

HERNÁNDEZ HERNÁNDEZ JAIR MAURICIO

MARTÍNEZ GUTIÉRREZ ADRIANA

ASESORES

M. EN C. PEDRO FRANCISCO HUERTA GONZÁLEZ

M. EN C. JOSÉ DARÍO BETANZOS RAMÍREZ

Índice

Título. I

Índice. II

Índice de Figuras. III

Índice de Tablas. IV

Introducción. V

Capítulo 1. Descripción del trabajo a desarrollar.

1.1 Objetivo general……… 2

1.2 Objetivos particulares……… 2

1.3 Resumen……… 2

1.4 Antecedentes………. 3

1.4.1 Descripción del sistema actual………... 3

1.4.2 Llenadora de líquidos………. 4

1.5 Definición del problema a resolver………... 6

1.6 Planteamiento y Alcance de la solución propuesta………... 6

1.7 Justificación del Proyecto……….. 7

Capítulo 2. Inspección por Visión Artificial y Robot Manipulador Delta. 2.1 Visión artificial……….. 9

2.2 Entorno de Programación LabVIEW……… 9

2.2.1 NI Vision………. 12

2.2.2 Procesamiento digital de imágenes………. 15

2.2.3 Imágenes en escala de grises………...15

2.3 Protocolo empleado………... 16

2.4 Visión Robótica utilizada en plataformas de desarrollo……… 17

2.4.1 Iluminación………. 17

2.4.2 Fuentes de luz………. 19

2.4.3 Cámaras digitales……… 19

2.5 Tarjeta de adquisición de datos………..20

2.6 Características de la DAQ USB 6211……… 20

2.7 Creación de una aplicación con NI Vision……… 24

2.8 Robots Paralelos……… 25

2.8.1 Manipulador Delta……….. 26

2.8.2 Movilidad y punto de referencia………... 27

Capítulo 3. Descripción del Prototipo propuesto. 3.1 Descripción general del sistema de inspección y manipulación del producto……… 31

3.2 Objeto a examinar………. 34

3.3 Cámara de video óptica………. 35

3.3.2 Óptica……….. 37

3.3.3 Nivel de detalle………... 38

3.4 Iluminación y acondicionamiento de la imagen……… 39

3.4.1 Requisitos fundamentales………... 39

3.4.2 Sistema de iluminación implementado………... 40

3.5 Descripción del sistema de sensado……….. 41

3.6 Descripción de funcionalidad de la banda transportadora……… 42

3.7 Diseño de tarjeta de control para sistema motriz del Robot Manipulador……… 43

3.7.1 Componentes electrónicos……….. 45

3.7.2 Fabricación de tarjeta de control……… 46

3.8 Comunicación e interpretación de las instrucciones emitidas hacia el microcontrolador……… 49

3.9 Descripción de la arquitectura del Robot Paralelo……… 51

3.9.1 Descripción general del modelo a desarrollar……… 51

3.9.2 Descripción de movimientos……….. 52

3.9.3 Cálculo y selección de los dispositivos de potencia………... 59

3.9.4 Conceptualización y selección de componentes mecánicos………... 61

3.9.5 Análisis de los sistemas mecánicos……… 74

3.10 Simulaciones y análisis de movimientos………. 76

Capítulo 4. Configuración del software del sistema. 4.1 Diseño del sistema embebido de control y monitoreo………... 81

4.1.1 Funcionamiento del programa de inspección………. 83

4.1.2 Panel frontal de monitoreo………. 91

4.2 Configuración de las señales digitales por medio de la tarjeta de adquisición de datos………... 93

4.3 Configuración del microcontrolador………. 95

4.3.1 Software MPLAB X………... 95

4.3.2 Listas de instrucciones en lenguaje ensamblador………... 96

4.3.3 Creación de un nuevo proyecto……….. 97

4.3.4 Descarga del programa al PIC16F887……… 103

4.4 Programación y distribución de instrucciones en el microcontrolador para el accionamiento del manipulador……… 104

Capítulo 5. Integración del sistema y pruebas realizadas. 5.1 Ensamble del manipulador……… 113

5.1.1 Montaje de la estructura del Robot Manipulador………... 113

5.1.2 Montaje de elementos mecánicos………... 116

5.1.3 Montaje de los motores y sensores de final de carrera……… 119

5.1.4 Conexión de los dispositivos y cableado del sistema………. 120

5.2 Ensamble de túnel de inspección………... 123

5.2.1 Montaje de la cámara digital y sistema de iluminación……….. 124

5.2.2 Descripción de la banda……….. 126

5.3 Ensamblaje del Efector final……….. 127

5.4 Pruebas realizadas con el manipulador……….. 130 5.5 Pruebas realizadas con el sistema de inspección y monitoreo………... 134

Capítulo 6. Conclusiones y evaluación económica.

6.1 Evaluación económica de la solución propuesta………... 137 6.2 Revisión técnica de eficiencia del sistema……… 142 6.3 Conclusiones Generales……… 143

Anexos

Bibliografía

Índice de Figuras

Capítulo 1

Figura 1.1.- Equipo de llenado para la producción... 6

Capítulo 2 Figura 2.1.- Ventanas de Front Panel y Block Diagram ... 9

Figura 2.2.- Captura de pantalla de las ventanas Front Panel y Block Diagram)…10 Figura 2.3.- Ejemplo de un programa en LabVIEW………...11

Figura 2.4.- Ejecución del programa ... 11

Figura 2.5.- Simulación del proceso de inspección ... 13

Figura 2.6.- Captura del menú Vision and Motion y sus bloques contenidos ... 14

Figura 2.7.- Captura de pantalla del módulo VISION & MOTION... 15

Figura 2.8.- Captura de pantalla del módulo VISION EXPRESS... 15

Figura 2.9.- Planos de una imagen a color ... 16

Figura 2.10.- frame grabbing ... 16

Figura 2.11.- Iluminación posterior ... 18

Figura 2.12.- Iluminación oblicua ... 18

Figura 2.13.- Tipos de Iluminación ... 19

Figura 2.14.- Tipos de Iluminación ... 19

Figura 2.15.- Cámaras digitales ... 20

Figura 2.16: Diagrama a bloques de la DAQ USB-6211 ... 21

Figura 2.17: Puertos físicos de la DAQ USB-6211. ... 21

Figura 2.18.- Pasos para crear aplicación de NI Vision ... 24

Figura 2.19.- Estructura de robot paralelo delta ... 25

Figura 2.20.- Robot paralelo SLOTH ... 26

Figura 2.21: Representación de parámetros de diseño para manipulador ... 27

Figura 2.22.-: Representación gráfica del espacio de trabajo ... 28

Figura 2.23: Representación gráfica del punto de referencia ... 29

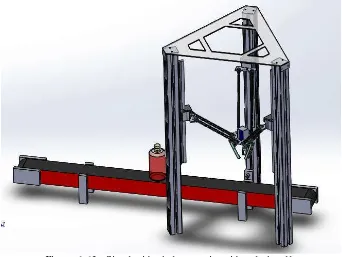

Capítulo 3 Figura 3.1.- Diagrama general del Robot Manipulador y el Sistema de Inspección31 Figura 3.2.- Modelo propuesto del sistema integrado ... 33

Figura 3.3.-. Botella de mezcal marca MEZCAMAICA ... 34

Figura 3.4.- Parámetros a inspeccionar ... 35

Figura 3.5.- Sistema de adquisición de imágenes ... 35

Figura 3.6.- Imagen de la botella en movimiento ... 36

Figura 3.7.- Cámara marca Logitech HD ... 36

Figura 3.8.- Parámetros de un sistema de adquisición de imagen ... 37

Figura 3.9.- Óptica y sus parámetros ... 38

Figura 3.10.- Medidas de la botella ... 39

Figura 3.11.- Vista exterior del armario de iluminación ... 40

Figura 3.12.- Botella en el interior del armario ... 40

Figura 3.14: Sensor fotoeléctrico OF ... 41

Figura 3.15.- Salida del sensor y diagrama de conexión de los pines ... 42

Figura 3.16.- Banda transportadora fabricada ... 42

Figura 3.17.- Diagrama de tarjeta de control propuesta ... 43

Figura 3.18.- Diagrama esquemático de conexiones entre etapas de tarjeta de control ... 44

Figura 3.19.- Presentación comercial del PIC16F877 ... 45

Figura 3.20.- Presentación comercial del Driver A4988 ... 46

Figura 3.21.- Pistas generadas automáticamente por software con opción de autoruteo ... 47

Figura 3.22.- Planchado de la placa fenólica ... 48

Figura 3.23.- Retiro del cobre excedente ... 48

Figura 3.24.- Placa terminada con todos los elementos electrónicos fijados a ella . 49 Figura 3.25.- Conexión de DAQ hacia microcontrolador ... 50

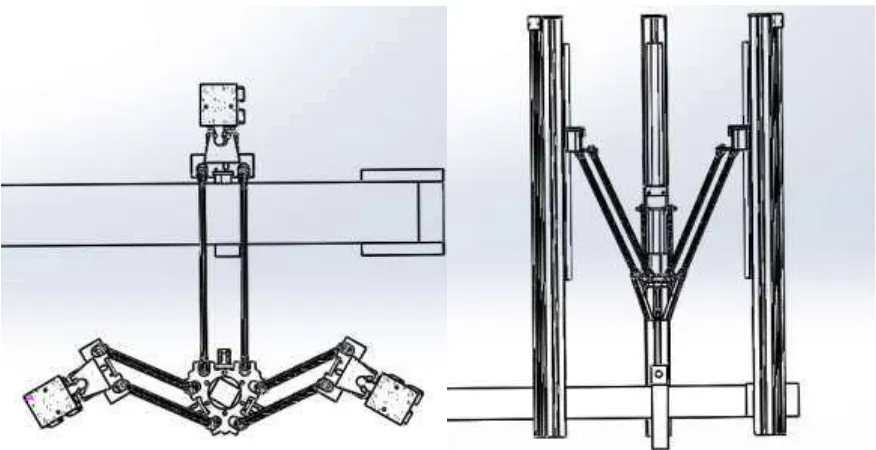

Figura 3.26.- Modelo CAD del manipulador ... 52

Figura 3.27.- Descripción de ciclo de movimientos realizados por el manipulador52 Figura 3.28.- Enumeración de los actuadores ... 53

Figura 3.29.- Vistas superior y frontal de Homing ... 54

Figura 3.30.- Vistas superior y frontal de Aproximación ... 55

Figura 3.31.- Vistas superior y frontal de Intercepción ... 56

Figura 3.32.- Vistas superior y frontal de elevación ... 57

Figura 3.33.- Vistas superior y frontal de Posicionamiento ... 58

Figura 3.34.- Vistas superior y frontal de Deposición ... 59

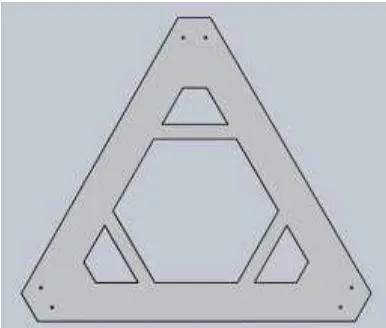

Figura 3.35.- Tapa Robot Manipulador ... 62

Figura 3.36.-Perfil de aluminio 80cm ... 62

Figura 3.37.-Perfl de aluminio 20cm ... 63

Figura 3.38.- Tapa inferior ... 63

Figura 3.39.- Angulo de aluminio 21x21cm ... 64

Figura 3.40.- Angulo de aluminio 21x51cm ... 64

Figura 3.41.- Riel 12mm ... 65

Figura 3.42.- Chumacera Balero lineal ... 65

Figura 3.43.- Polea GT2 ... 66

Figura 3.44.- Banda para polea tipo GT2 ... 66

Figura 3.45.- Soporte de articulaciones ... 67

Figura 3.46.- Articulación XY ... 67

Figura 3.47.- Banda de trasmisión ... 68

Figura 3.48.- Base efector final ... 68

Figura 3.49.- Soporte poleas GT2 inferiores ... 69

Figura 3.50.- Pieza fija del efector final ... 69

Figura 3.51.- Conector de piezas del efector final ... 70

Figura 3.52.- Pieza móvil del Efector final ... 70

Figura 3.53.- Brazo móvil del Efector final... 71

Figura 3.54.- Sujetador de chumacera ... 72

Figura 3.55.- Fuente alimentación ... 72

Figura 3.56.-Motores a pasos ... 73

Figura 3.57.- Interruptor de límite ... 73

Figura 3.58.- Solenoide ... 74

Figura 3.61.- Simulación de Homing ... 77

Figura 3.62.- Simulación de la aproximación a la botella ... 77

Figura 3.63.- Simulación de la intercepción ... 78

Figura 3.64.- Interferencias detectadas con ayuda de la simulación ... 78

Figura 3.65.- Simulación de la deposición ... 79

Capítulo 4 Figura 4.1 Descripción del sistema de visión artificial ... 82

Figura 4.2.-Interior del armario de iluminación ... 83

Figura 4.3.- Ventana de adquisición continua ... 84

Figura 4.4.- Ventana para ajustar pixeles ... 84

Figura 4.5. Generación de un VI ... 85

Figura 4.6. Vision Assistant ... 85

Figura 4.7.- NI Vision Assistant ... 86

Figura 4.8.- Processing Fuctions ... 86

Figura 4.9. Ventana de guion ... 87

Figura 4.10.- Extracción de color a la imagen ... 87

Figura 4.11.- Extracción de color a la imagen ... 88

Figura 4.12. Machine Vision ... 88

Figura 4.13.- Herramienta Geometric Matching ... 89

Figura 4.14.- Reconocimiento de letras y figuras ... 90

Figura 4.15.- Template de la tapa ... 90

Figura 4.16.- Template de nivel de líquido ... 91

Figura 4.17.- Panel frontal o HMI ... 92

Figura 4.18.- Configuración de la DAQ ... 92

Figura 4.19.-. Puertos configurados ... 93

Figura 4.20.- Diagrama de conexiones entre DAQ y Microcontrolador ... 94

Figura 4.21.- Localización del icono de MPLab X IDE ... 98

Figura 4.22.- Interfaz primaria del software al ejecutar ... 98

Figura 4.23.- Iconos visibles en la interfaz primaria para generar un proyecto nuevo ... 99

Figura 4.24.- Opción del menú FILE para generar un nuevo proyecto ... 99

Figura 4.25.- Ventana de las opciones presentadas para generar un proyecto Nuevo ... 100

Figura 4.26.- Ejemplo de los pasos 1, 2 y 3 previamente descritos. ... 100

Figura 4.27.- Ejemplo de los pasos 4, 5 y 6 previamente descritos ... 101

Figura 4.28.- Ejemplo de los pasos 7 y 8 previamente descritos ... 101

Figura 4.29.- Ejemplo de los pasos 9 y 10 previamente descritos ... 102

Figura 4.30.- Ejemplo de los pasos 11 y 12 previamente descritos ... 102

Figura 4.31.- Imagen de los iconos de compilación y descarga del programa ... 103

Figura 4.32.- Aspecto físico de la descarga del programa al Microcontrolador ... 103

Figura 4.33.- Diagrama de bloques que describe el funcionamiento del Manipulador ... 104

Figura 4.34.- Configuración del microcontrolador ... 105

Figura 4.35.- Operación del ciclo Homing ... 107

Figura 4.36. - operación de ciclo pick and place ... 108

Figura 4.37.- Intercepción en función de ciclos ... 108

Figura 4.39.- Disposición de la botella ... 110

Figura 4.40.- Diagrama a bloques para la lógica de fin del funcionamiento ... 111

Figura 4.41.- Ventana para creación de retardos. ... 111

Capítulo 5 Figura 5.1.- Perfil de aluminio estructural ... 113

Figura 5.2.- Perfiles de aluminio para estructura de manipulador ... 114

Figura 5.3 Unión de los perfiles en ángulo recto ... 114

Figura 5.4.- Unión de las torres con placa triangular ... 115

Figura 5.5.- Tapa de acrílico con conectores para perfiles de aluminio ... 115

Figura 5.6.- Estructura del manipulador ensamblada ... 116

Figura 5.7.- Guía lineal montada sobre perfil de aluminio ... 116

Figura 5.8.- Guías lineales rectificadas y lubricante ... 117

Figura 5.9.- Ensamble de los elementos del efector final ... 117

Figura 5.10.- Conector de la chumacera con banda dentada ... 118

Figura 5.11.- Contraparte de la polea de transmisión ... 118

Figura 5.12.- Elementos mecánicos incorporados a la estructura ... 119

Figura 5.13.- Motor y conector fijados a la tapa superior ... 119

Figura 5.14.- Sensor de final de carrera sobre el acoplador de motor ... 120

Figura 5.15.- Extensiones y conectores ... 120

Figura 5.16.- Cableado a través de la estructura... 121

Figura 5.17.- Etiquetado de cables ... 121

Figura 5.18.- Tarjeta de control en gabinete ... 122

Figura 5.19.- Chupones para fijar el cableado al gabinete ... 122

Figura 5.20.- Conexión de las salidas digitales de la DAQ ... 123

Figura 5.21.- Armario de iluminación y inspección ... 123

Figura 5.22.- Sistema de iluminación ... 124

Figura 5.23.- Vista frontal de la cámara ... 124

Figura 5.24.- Vista posterior de la cámara ... 125

Figura 5.25.- Imagen de la banda transportadora ... 125

Figura 5.26.- Sensor montado en banda ... 126

Figura 5.27.- Ensamble de piezas de Gripper ... 127

Figura 5.28.- Efector final con solenoide ... 128

Figura 5.29.- Ejemplificación del accionamiento del Efector final ... 129

Figura 5.30.- Efector final acoplado al manipulador ... 129

Figura 5.31.- Comprobación del funcionamiento de tarjeta de control ... 130

Figura 5.32.- Ajuste de corriente en motores a pasos ... 131

Figura 5.33.- Dispositivos conectados a tarjeta de control ... 132

Figura 5.34.-comprobación de funcionamiento del sistema mecánico ... 133

Figura 5.35.- Prueba de Efector final sobre botella vacía ... 133

Figura 5.36.- Botella segregada durante prueba completa del manipulador ... 134

Figura 5.37.- Pruebas realizadas a la iluminación ... 135

Índice de Tablas

Capítulo 1

Capítulo 2

Tabla 2.1.- Comparativa de tipos de cámara ... 17

Tabla 2.2.- Parámetros de entradas y salidas digitales y analógicas ... 22

Tabla 2.3.- Parámetros de diseño para manipulador ... 27

Capítulo 3 Tabla 3.1: Pines e instrucciones al microcontrolador ... 50

Tabla 3.2.- Accionamiento de motores en Homing ... 53

Tabla 3.3.- Accionamiento de motores en aproximación ... 54

Tabla 3.4.- Accionamiento de motores en Intercepción ... 55

Tabla 3.5.- Accionamiento de motores en elevación... 56

Tabla 3.6.- Accionamiento de motores en Posicionamiento ... 57

Tabla 3.7.- Accionamiento de motores en Deposición ... 58

Tabla 3.8.- Ilustración 1 Pesos de los componentes del efector ... 59

Tabla 3.9.- Parametros de operación del motor Nema 17 ... 61

Tabla 3.10.- Consumo de corriente por los dispositivos ... 61

Tabla 3.11.- Información de operación de fuente de alimentación ... 61

Capítulo 4 Tabla 4.1.- Función que realiza cada pin del microcontrolador ... 94

Tabla 4.2.- Instrucciones del lenguaje de programación ensamblador... 96

Tabla 4.3.- Declaracion de variables para cada puerto ... 105

Tabla 4.4.- Entradas y salidas configuradas en el microcontrolador ... 106

Tabla 4.5.- Código binario para cada puerto ... 106

Capítulo 5 Capítulo 6 Tabla 6.1.- Presupuesto por generación de proyecto ... 137

Tabla 6.2.- Tabla de costos de elementos para tarjeta de control ... 138

Tabla 6.3.- Costo total del prototipo ... 140

Introducción

En la actualidad el uso de la visión artificial en la industria, permite que varios procesos o subprocesos puedan ser monitoreados a distancia o en varios puntos de la planta simultáneamente, haciendo que el control de la planta sea más versátil. La idea de saber en tiempo real cuando una variable o parámetro no llega a los requerimientos necesarios, nos permite tomar acciones de corrección u optimización, detectar fallas, aumentar o reducir la velocidad de producción, todo esto para lograr una significativa reducción de costos.

Otro aspecto a considerar es que el desarrollo de la industria en los últimos veinte años ha incrementado exponencialmente, tanto en la demanda de equipos de alta eficiencia como en la velocidad de operación de estos, situaciones por las que cada vez es más frecuente la incorporación de visión artificial en estos equipos.

Actualmente entornos de programación como LabVIEW, permiten que no se requiera una excesiva especialización en el tema facilitando de este modo, el diseño y la creación de los sistemas de visión artificial.

Debido a lo anterior hay una creciente necesidad en la industria de automatizar procesos, para tener una mejor calidad, desarrollo del producto en menor tiempo y al más bajo costo posible.

En cuanto al desarrollo de este proyecto, la idea de combinar un sistema de visión artificial y un entorno de programación surge de la necesidad de asegurar la calidad de un producto envasado, en el cual, es crítica la calidad y características del producto a comercializar.

Aunque la utilización de estos sistemas como herramientas en la implementación de un sistema de control, ya ha sido tratada en otros proyectos o ideas, en contraposición a esta situación se pretendió desde un principio que esta idea sea realmente implementada a una línea de producción, específicamente la detección de nivel y el correcto sellado de la tapa en botellas de un producto final.

1

Capítulo 1. Descripción del trabajo a desarrollar.

El capítulo aborda los objetivos del proyecto y los antecedentes del proceso actual de la empresa, mencionando algunos datos técnicos del mismo. Se plantea la problemática

enfrentada y se propone de manera general una solución que integre lo solicitado por la empresa y los conocimientos de

2 1.1 Objetivo General.

Diseñar e implementar un sistema capaz de singularizar defectos específicos y segregar el producto defectuoso resultante del embotellado de una bebida preparada con mezcal, utilizando una herramienta de visión artificial en el ambiente LabVIEW, cámara digital, una tarjeta de adquisición de señales y un robot manipulador.

1.2 Objetivos Particulares

Identificar y analizar los antecedentes del proceso y el producto, así como las tecnologías a emplear para su solución.

Proponer un prototipo funcional y de bajo costo que satisfaga la necesidad de identificar el producto que no ha cumplido con las características físicas preestablecidas.

Diseñar un equipo que manipule el producto discriminado, de acuerdo a las características actuales de la instalación.

Desarrollar un algoritmo que integre la inspección, clasificación y manipulación del producto.

Implementar el prototipo en una línea de producción simulada que asemeje las condiciones del proceso real.

Realizar un análisis técnico-económico que permita evaluar los resultados obtenidos para el cliente.

1.3 Resumen

En el presente trabajo se plantea la propuesta de un sistema capaz de realizar la detección y separación de las piezas defectuosas producidas por el equipo de embotellado en la producción de una bebida hecha a base de mezcal, las cuales suelen presentar una variación en el nivel de líquido depositado en la botella y/o un mal posicionamiento de la tapa metálica que sella la misma.

El proyecto integra las etapas de inspección, procesamiento de la información adquirida, y actuación de un manipulador para descartar el producto que no satisface las características preestablecidas.

3

sella el producto, así como el nivel de líquido correcto en cada botella de vidrio de 295ml, las cuales transitan por una banda transportadora.

El procesamiento de la información resultante de la inspección se basa en el uso del software LabVIEW, con el cual, a través de un panel frontal de monitoreo, se determina la condición del elemento inspeccionado de acuerdo a los criterios preestablecidos y se decide si el producto es apto para ser embalado o se separa de la línea de producción.

Para el efector final se ha diseñado y construido un manipulador paralelo que realice la acción de sujetar las botellas que han sido discriminadas y posicionarlas fuera de la banda que las transporta. Dicho actuador se ha diseñado con software CAD que permite simular el espacio de trabajo con el que se dispone y asegurar que sus movimientos satisfagan la tarea encomendada, adecuándose a la instalación actual del proceso.

El vínculo entre las primeras etapas y la ejecución del manipulador se realiza mediante una tarjeta de adquisición de datos (DAQ) y un microcontrolador, los cuales realizan la comunicación entre el software de control y los elementos que gobiernan a los motores que permiten el movimiento del manipulador y su efector final.

Adicionalmente, se construyó una banda transportadora similar a la que se encuentra en el proceso real, con el objetivo de realizar pruebas y un análisis del sistema en operación, y de esta forma, demostrar la viabilidad del proyecto y los beneficios que puede aportar al productor.

1.4 Antecedentes

1.4.1.- Descripción del sistema actual.

El proceso de la empresa Las Mezcas para el llenado, supervisión de calidad y embalaje es puramente manual. Las botellas llegan ya fabricadas y etiquetadas a las instalaciones de la empresa ubicada en Santiago Tianguistengo, Estado de México, es así donde su personal, integrado por 10 empleados, toma estas botellas y comienzan a llenar manualmente una a una. Esto abarca todas las botellas posibles en una jornada de 8 horas por día para obtener un stock previsto por el área administrativa. Indiscutiblemente se sabe que el proceso es muy lento, y presenta demasiadas fallas, desde la falta de control en los inventarios como en la calidad del producto, esto se ve reflejado en un Stock mensual por debajo de las 3 mil unidades mensuales.

Al verse obligados a mejorar su eficiencia, la empresa buscó la opción de automatizar su proceso. Por parte de la empresa se propuso una fuerte inversión económica en una llenadora de líquidos y una engargoladora para el sellado de la tapa, pero al ser una empresa pequeña esta inversión fue un golpe duro a su estabilidad económica, es por ende que se buscó que una empresa desarrolladora de proyectos de ingeniería, con la participación de estudiantes universitarios, presentaran propuestas de solución sustentables y económicas para cubrir la maquinaria faltante.

4

1.4.2.- Llenadora de líquidos.

El equipo que la empresa determinó adquirir para cubrir la tarea de llenado de sus botellas es el FastLine Ecoline modelo ELVA01, está diseñada para llenar productos líquidos gracias a su sistema de pistón, capaz de llenar diferentes presentaciones que oscilan entre los 20 ml. hasta 1 litro. La producción que ofrece esta llenadora es de 10 A 30 envases por minuto, dependiendo del tipo de producto y volumen a envasar. Su operación es neumática–eléctrica, cuenta con un sistema de control que solo llena cuando existe envase evitando derrames de producto.

Su funcionamiento comienza cuando los envases se posicionan en forma manual o conectada a una línea de envasado de la banda transportadora incluida, al llegar al área de llenado cada envase es detectado y frenado en forma individual por detección automática. El mismo detector acciona el ciclo de llenado según la dosis predeterminada en la llenadora a través de la boquilla antigoteo, una vez lleno el envase con el volumen necesario se cierra la boquilla y se libera el envase para repetir la acción con cada envase de la banda transportadora.

La llenadora volumétrica ELVA 01, está fabricada con materiales cien por ciento sanitarios, de acuerdo a la normatividad vigente.

Fabricada en acero inoxidable.

Plásticos de ingeniería sanitarios: Teflón y Nylamid.

Cilindro de llenado. Base estructural de acero inoxidable.

Tolva de alimentación con capacidad de hasta 30 litros.

Boquilla dosificadora.

Tablero de control Automático.

Transportador de envases ajustable.

Sensor de envases automático.

5 Figura 1.1.- Equipo de llenado para la producción.

1.4.3.-Equipo de cerrado de tapas.

El cerrador semiautomático fue propuesto por la empresa Automatische Technik México, y está diseñado para colocar tapas metálicas de rosca mediante un engargolado. Este procedimiento cuenta con un sistema de cerrado semiautomático que inserta tapas sin rosca en las boquillas de las botellas a las cuales se les aplica presión mediante unos rodillos metálicos, estos rodillos provocan que la tapa adopte la forma de la botella incluyendo la cuerda, para que de esta manera quede sellada.

El suministro de tapas es manual, el operador tiene que estar surtiendo tapas. Un sensor detecta el envase, activando el freno que sujeta el envase al mismo tiempo acciona el cerrador el cual desciende y sella la tapa del envase, previamente alimentada por el operador, elevándose al termino del ciclo para liberar nuevamente el envase. El funcionamiento es eléctrico-neumático, ya que el cerrador es de tipo mototool neumático.

Este cerrador está fabricado en acero inoxidable, aluminio y plásticos de ingeniería. El equipo está integrado por los siguientes elementos:

Tablero de control de ciclos con soporte

Base soporte tipo pedestal con ajuste de altura para fijación a transportador

Botones de control Freno automático de envase Sensor de envase

Cerrador de rosca neumático con una corona para tapa rosca.

6 1.5 Definición del problema a resolver.

El problema que se presenta en la propuesta de automatización para la producción automatizada de las bebidas embotelladas de este proceso es que actualmente no cuenta con ninguna etapa de inspección del producto terminado, esto implica que no hay ningún equipo que asegure la calidad del mismo. Al no contar con equipo especializado para el sellado de las botellas es comprensible que se puedan presentar defectos debidos a una mala calibración de los elementos utilizados, perturbaciones en la línea de producción o debido al margen de error que presentan los dispositivos y elementos mecánicos que componen al equipo de embotellado y que la empresa ha considerado adquirir.

Dicho producto que llegara a presentar los defectos mencionados, debe ser identificado y retirado de la producción de forma automática, porque no es apto para ser empacado y salir a la venta al público, al cumplirse esto un operador ya puede encargarse de decidir lo que procederá con las botellas descartadas; en el caso de que la botella tenga mal colocada la tapa, ésta puede ser retirada de forma manual para colocarle una nueva con una máquina engargoladora, mientras que si el nivel del contenido de la botella es incorrecto el producto se convertirá en merma.

1.6.- Planteamiento y alcance de la solución propuesta.

La solución que se plantea en el presente trabajo consiste en un sistema integrado por dos etapas: Inspección y Manipulación del producto segregado.

La primera etapa resuelve el problema de la identificación del producto defectuoso, inspeccionando las botellas que se desplazan sobre la banda que las transporta luego de que pasan por el proceso de embotellado. Mediante una cámara digital se envían imágenes de manera continua al equipo de cómputo encargado de hacer el análisis. Utilizando las herramientas de visión artificial del software de desarrollo LabVIEW, se programó un algoritmo de control y monitoreo que compara las imágenes recibidas por la cámara digital en tiempo real, con una imagen patrón preestablecida por el operario, donde se observen las características que permiten identificar al producto que se encuentra en movimiento frente a la cámara, y si este cumple satisfactoriamente o no con los requerimientos para continuar hacia un proceso de empaquetado.

La segunda etapa cumple con la función de separar de la banda transportadora al producto que ha sido señalado como defectuoso. Al recibir una señal proveniente del sistema de control y monitoreo un manipulador paralelo se encargará de posicionarse sobre la botella a retirar, la sujetará mediante un actuador final y la trasladará fuera de la línea de producción para después ponerla en un punto donde posteriormente un operario pueda encargarse de retirar las distintas botellas que fueron segregadas.

7

El proyecto también involucra la construcción de un prototipo funcional para la etapa de manipulación del producto, compuesta por un robot paralelo en delta y una banda transportadora, todo con el fin de poder llevar a cabo las pruebas necesarias para que sea posible garantizar el correcto funcionamiento de este sistema embebido de control y monitoreo de la calidad en el producto.

1.7 Justificación del Proyecto

El presente proyecto surge de la necesidad de desarrollar un sistema automático para llevar a cabo una inspección rápida y fiable en un lote dado, compuesto por botellas de mezcal, las cuales deben estar llenas con 295 mililitros y correctamente tapadas para su posterior embalaje.

Es poco factible para las empresas en vías de desarrollo solventar el elevado costo que representa adquirir un equipo especializado para la inspección de su producto, por lo tanto, se ven forzados a realizar dicha tarea con la intervención de su personal, la cual, inherentemente, por diversos factores como la velocidad del proceso, la exactitud requerida y condiciones poco ergonómicas conlleva a presentar fallas u omisiones. Mediante la inspección automatizada se pretende evitar problemas de salud en el personal que actualmente realiza esta tarea; tales como fatiga, cansancio visual o estrés originados por la realización de una labor repetitiva, al mismo tiempo de que se podrá aumentar la productividad y se reducen los costos y el tiempo empleado en la inspección.

8

Capítulo 2. Inspección por visión artificial y Robot Manipulador Delta.

Este capítulo contiene la teoría necesaria para el correcto entendimiento del tema a abordarse siendo el uso de la visión

artificial el tema de mayor importancia, así como las generalidades de los Robots Delta y elementos utilizados en el

9 2.1 Visión artificial.

Un sistema de visión artificial se compone de una serie de subsistemas que operan sobre una escena con el objetivo de interpretar alguna característica notable. El sistema de procesamiento de imágenes se divide en una serie de subsistemas, los cuales son procesamiento de bajo nivel, procesamiento de nivel medio y procesamiento de alto nivel.

En el bajo nivel, se encuentran procesos que se realizan sobre imágenes correspondientes de suavizado, umbralización, eliminación de ruido, definición de bordes etc. Los procesos que se desarrollan en esta etapa de procesamiento suelen conocerse en la comunidad de visión como pre-procesamiento. En el nivel medio, se definen procesos tales como definición de límites y extracción de características. En el alto nivel se establecen relaciones semánticas entre los objetos de la descripción de la escena. Para el caso particular de este trabajo la mayoría de la implementación tratada cae en el bajo nivel y en el medio nivel.

2.2 Entorno de Programación LabVIEW.

LabVIEW es una herramienta de programación gráfica, originalmente estaba orientado a aplicaciones de control de instrumentos electrónicos usados en el desarrollo de sistemas de instrumentación. Por este motivo los programas se guardan en ficheros llamados VI y con la misma extensión que significa "instrumento virtual" (Virtual Instruments). También relacionado a este concepto se da nombre a sus dos ventanas principales: Front Panel donde estarán botones, pantallas, indicadores, etc. y Block Diagram donde se realiza la programación.

Figura 2.1.- Ventanas de Front Panel y Block Diagram.

10

mismo indicador luminoso del Front Panel esta representa en el Block Diagram como una salida de tipo booleana sobre el cual se puede escribir un valor.

En la figura 2.2 pueden verse elementos representados en ambas ventanas. Al programar en el Block Diagram se Podrá leer y manipular en el Front Panel.

Figura 2.2.- Captura de pantalla de las ventanas Front Panel y Block Diagram).

Para colocar funciones en el Front Panel así como en el Block Diagram se cuenta con paletas o menús flotantes que nos proporciona el mismo software. Estos menús o paletas se despliegan haciendo clic con el botón derecho del mouse sobre una zona vacía ya sea del Front Panel o el Block Diagram.

En LabVIEW la programación se realiza en el Block Diagram. Un programa habitualmente está formado de:

Controles.- sirven de entrada para datos.

Funciones, VI, y estructuras.- realizan una o varias operaciones con los datos.

Indicadores.- sirven como salida de los datos ya operados.

11

En la figura 2.3 puede verse un programa en LabVIEW. Consta de un interruptor que acciona a un LED además de un elemento de entrada (Dial) conectado a dos de salida (Tank y Gauge) al mover el valor del primero se ve modificado el de los dos elementos de salida.

Figura 2.3.- Ejemplo de un programa en LabVIEW.

Una vez creado el programa se deben introducir parámetros iniciales en los controles del Front Panel, ejecutarlo haciendo clic en el botón Run o tecleando CTRL+R, al hacer esto se puede ver la ejecución de la programación en los indicadores del Front Panel. En la figura 2.4 se muestra la ejecución del programa anterior.

12

LabVIEW es un lenguaje compilado. Cuando un programa ha sido modificado y se va a guardar o ejecutar generalmente se recompila. Al compilar el código del diagrama a bloques pasa a código máquina, el código compilado hará llamadas a otras funciones de librerías externas, para tareas como dibujar gráficos o acceso a ficheros.

2.2.1 NI Vision

Actualmente existen varios programas que se enfocan al desarrollo de diversas aplicaciones de visión artificial. En el mercado tenemos paquetes de propósito general tales como el Matrox Imaging Libraries o el Toolbox Image de MATLAB. Para nuestro caso de estudio nos desenvolveremos con Vision and Motion de National Instruments. LabVIEW con su Módulo de Desarrollo de Visión fue el entorno elegido para realizar la aplicación, debido a que provee un entorno de arquitectura abierta y una interface amigable.

El Módulo de Desarrollo de Visión Artificial, contiene una serie de funciones con las que se puede detectar objetos, mejorar las características de las imágenes, localizar determinadas particularidades, piezas o realizar mediciones en una determinada imagen. Además de las bibliotecas, este módulo incluye el Asistente de Visión y el Software de Adquisición de National Instruments (NI).

Entre las bondades de éste módulo están:

Ofrecer controladores para miles de modelos de cámaras digitales.

Subpixel con exactitud hasta 0.1 de un pixel y 0.1 de un grado.

Para fines del proyecto se pretende capturar las imágenes por cámara USB, estando las botellas inmóviles, para que posteriormente la aplicación la procese y de esta manera se determine si el frasco cumple con el requisito de nivel y tapado correcto. Se controlará la iluminación y el fondo a fin de obtener el mayor contraste posible para precisamente resaltar la característica de interés.

Es así que en el proceso mostrado en la Figura, se pretende:

Localizar las botellas que se encuentran sobre la banda transportadora.

Capturar la imagen individual.

Dicha imagen se someterá a su respectivo análisis y procesamiento digital.

13 Figura 2.5.- Simulación del proceso de inspección.

Funcionalidades del Módulo de Visión

Adquisición de imágenes: trabaja con cámaras USB que tengan la característica DirectX. Para nuestro caso emplearemos una cámara Genius Eye 110, con resolución 640x480 pixeles.

Compresión de imágenes: soporta formatos digitales como TIFF, BMP, GIF, JPG, PNG, DICOM, RAW.

Procesamiento de imágenes: operaciones en niveles de gris y color (histogramas), umbralizaciones, filtrado espacial, frecuencial y morfológico.

Análisis de imágenes: análisis cuantitativo y cualitativo a nivel de píxel, contornos y reconocimiento de patrones.

Módulo Vision and Motion.

El Módulo LabVIEW NI Vision Development es para científicos, ingenieros y técnicos que desarrollan aplicaciones de visión artificial y de imágenes científicas de LabVIEW. Incluye IMAQ Vision, una biblioteca de poderosas funciones para procesamiento de visión y el Vision Assistant un entorno interactivo para desarrolladores que necesitan generar rápidamente prototipos para aplicaciones o que necesitan inspección fuera de línea.

14

Para poder capturar imágenes en LabVIEW con una webcam debes primero que nada contar con un controlador llamado IMAQdx (fig 2.6), este controlador está disponible en el paquete de Vision Development Module, este controlador te permitirá comunicar cualquier cámara, incluso una webcam con LabVIEW. Aquí hay algunos formatos de cámaras que son compatibles con LV, tal y como firewire, usb, gigabit ethernet, etc.

Figura 2.6.- Captura del menú Vision and Motion y sus bloques contenidos.

Una vez que se cuenta con este driver, se instalará una paleta de funciones en LabVIEW que permitirá hacer la adquisición y el procesamiento de imágenes con las cuales podrás hacer diferentes tipos de procesamientos. En esta versión se puede hacer un único programa para hacer el video y el estudio posterior de algún parámetro físico. Provee una serie de paquetes que permiten la combinación de la visión artificial y la tecnología de control de movimiento, a continuación en la figura se muestra el menú de Visión y Movimiento.

Figura 2.7.- Captura de pantalla del módulo VISION & MOTION

Vision Express: Permite desarrollar rápidamente la adquisición de imagen común y procesamiento de las mismas a través del uso de dos aplicaciones:

Vision Acquisition - Ayuda a configurar fácilmente adquisiciones de cámaras análogas, digitales, Cámara link, IEEE 1394, y de Visión GigE.

15 Figura 2.8.- Captura de pantalla del módulo VISION EXPRESS.

2.2.2 Procesamiento digital de imágenes.

El procesamiento digital de imágenes puede definirse como la operación de imágenes mediante computadora, el tipo de operaciones que se realizan coinciden a nivel de los procesos tratados en la sección anterior. Una diferencia importante entre el procesamiento de imágenes y la visión artificial corresponde a que las imágenes con las que trabaja en el primer caso no provienen únicamente de la captación del espectro visible a la que corresponde el sistema de visión humano. Existen hoy en día sistemas de procesamiento de imagen que operan sobre imágenes generadas a partir del sensado mediante cámaras digitales.

La materia prima del procesamiento dentro la visión artificial son las imágenes, las cuales se consideran como una representación del mundo físico que tienen información importante, las cuales son captadas mediante un proceso de muestreo, generalmente por medios electrónicos (cámaras, celulares, etc). Para poder obtener imágenes digitales, se requiere de un proceso que involucra captura, muestreo, cuantificación y codificación. Una imagen puede definirse como una función bidimencional que cuantificar la intensidad de luz (el espectro visible es lo más común). Una vez adquiridas las imágenes éstas son procesadas por el computador a través de un software de procesamiento de imágenes. Los software de visión artificial de NI ofrecen beneficios para una gran variedad de aplicaciones de visión artificial que dan la facilidad al desarrollador de implementar aplicaciones mediante programación gráfica o de línea de comandos.

2.2.3 Imágenes en escala de grises.

Una imagen en escala de grises se compone de un plano de píxeles. Cada pixel es codificado mediante uno de los siguientes formatos numéricos:

• Enteros de 8 bits sin signo que representan los valores de escala de grises entre 0 y 255.

• Enteros de 16 bits con signo que representan los valores de escala de grises entre -32768 y +32767.

• Un solo número de punto flotante de precisión, codificado usando cuatro bytes, que representa los valores en escala de grises que van desde - ∞ a ∞. Imagen a Color Una imagen a color está

16

El Color de los píxeles es un conjunto de cuatro valores. Las imágenes de color RGB almacenan la información en los planos rojo, verde y azul. En imágenes de color HSL, la información se encuentra en los planos de tono, saturación y luminancia. En ambos modelos, cada plano es de 8 bits y tienen 8 bits adicionales que no son usados. Esta representación se conoce como codificación en 32 bits. En imágenes RGB U64 la información de color reside en planos de 16 bits para cada plano, un campo adicional de 16 bits que no es usado, la figura 2.9 muestra los planos de una imagen a color.

Figura 2.9.- Planos de una imagen a color.

2.3 Protocolo empleado.

Dentro del protocolo empleado se usa el término frame grabbing para describir el método que es usado para capturar una imagen desde el dispositivo de captura de imágenes (cámara), incluyendo todo el transporte y protocolos usados. Se recepta señales estándares y se digitaliza el cuadro de vídeo transformándolo en una imagen gráfica de ordenador. La figura 2.10 muestra los dispositivos que intervienen y el proceso de frame grabbing o captura de cuadro.

Figura 2.10.- frame grabbing.

17 Tabla 2.1.- Comparativa de tipos de cámara.

El Bus Universal Serial (USB por sus siglas en inglés) es un protocolo que permite la transmisión de datos en serie y su interface permite la distribución de energía, fue desarrollado para suplantar las lentas interfaces serie (RS-232) y paralelo. USB Provee una mayor velocidad de transferencia comparado con el puerto paralelo de 25-pin y el serial DB-9/DB-25 RS-232.

El bus USB puede trabajar en tres modos: a baja velocidad (1,5 Mbps, para dispositivos como teclados, ratones), a full velocidad (12 Mbps, para dispositivos como unidades de CDROM, altavoces, módems e ISDN, etcétera) y a alta velocidad (solo USB 2.0 a 480 Mbps). Hace posible la conexión de hasta 127 periféricos a una única puerta de un PC, con detección y configuración automáticas, sin tener que instalar software adicional, y sin tener que reiniciar la computadora algo que con los puertos convencionales serie y paralelo no sucedía. Las características de este protocolo lo convierten en el ideal para transmitir imágenes desde una cámara hacia un sistema de visión artificial.

2.4 Visión Robótica utilizada en plataformas de desarrollo.

El preprocesamiento de una imagen trata que esta sea lo más ideal posible, en cuanto a dos aspectos:

1.- Iluminación uniforme, este punto implica que la escena se encuentre con una iluminación uniforme, o que en su defecto cada objeto, mantenga una iluminación uniforme en su superficie.

2.- Que la ganancia entre la luz de entrada y la imagen resultante sea lineal, de esta forma la imagen obtenida no deberá de deformarse por efecto del preprocesamiento de la imagen, con el fin de que los objetos presentes en la imagen no se pierdan.

2.4.1 Iluminación.

18

Iluminación posterior (backlight): Comúnmente se utiliza para la detección de perfiles, impurezas de objetos traslúcidos ya que permite obtener el máximo contraste posible del objeto, en la figura 2.11 se observa que no es de gran ayuda al momento de resaltar los colores.

Figura 2.11.- Iluminación posterior.

Iluminación Frontal Oblicua y Direccional: reduce las sombras, se usa para facilitar la detección de diferentes colores, caracteres, etc. En la figura 2.12 se muestra imágenes de 2 frascos de color amarillo y rojo bajo iluminación frontal oblicua, en la misma se puede apreciar de mejor manera el tono de los colores a analizar.

Figura 2.12.- Iluminación oblicua.

19 Figura 2.13.- Tipos de Iluminación.

2.4.2 Fuentes de luz.

Algunas aplicaciones pueden utilizar la luz ambiente. Existen una variedad de fuentes de iluminación para visión artificial que utilizan diversas formas estándares tales como fuentes de luz en forma de anillo, spot, barra y backlight, otras como lámparas de filamento incandescente, halógenas, tubos fluorescentes, láser, etc.

Figura 2.14.- Tipos de Iluminación.

2.4.3 Cámaras.

Las cámaras digitales cumplen la función de capturar la imagen proyectada en un sensor para poder transferirla a un sistema electrónico. Hay múltiples tipos de cámaras digitales que se pueden usar de acuerdo a la aplicación a desarrollar, podemos escoger entre:

20

En la figura 2.15 se muestra un compensado de los diferentes tipos de cámaras que podrían usarse en un sistema de visión artificial.

Figura 2.15.- Cámaras digitales.

2.5 Tarjeta de adquisición de datos.

Existen diversos tipos de sistemas de adquisición de datos y control. Las tarjetas de adquisición de datos DAQ (Data Acquisition) necesitan un ordenador para su funcionamiento, al que se conectan mediante buses internos (PCI, PXI, PCI Express) o por interfaces externas (USB, RS-232, TCP/IP).

También existen controladores compactos que incorporan, además de la electrónica de adquisición, generación y acondicionamiento de señal, microprocesadores para realizar aplicaciones de análisis y control.

2.6 Características de la DAQ USB 6211.

21 Figura 2.16: Diagrama a bloques de la DAQ USB-6211.

En la figura 2.16 se ilustra el diagrama de bloques que describe la estructura interna de esta tarjeta de adquisición. En ella se pueden observar los convertidores DAC y ADC, estos convertidores se conectan al microcontrolador de la tarjeta a través de un bus SPI interno. Las líneas de entrada/salida se conectan directamente a puertos del microcontrolador. En la figura 2.17 se ilustra la configuración física de las entradas y salidas con las que cuenta esta DAQ.

22

Otras especificaciones del modelo USB-6211 son:

Entrada Analógica

Canales de una sola terminal 16

Canales Diferenciales 8

Resolución de Entrada Analógica 16 bits

Rango de Voltaje Máximo

Rango -10 V – 10 V

Precisión 2.69 mV

Sensibilidad 91.6 µV

Rango de Voltaje Mínimo

Rango -200 mV – 200 mV

Precisión 0.088 mV

Sensibilidad 4.8 µV

Número de Rangos 4

Muestreo Simultáneo No

Memoria Interna 4095 muestras

Salida Analógica

Número de Canales 2

Resolución 16 bits

Rango de Voltaje Máximo

Rango -10 V – 10 V

Precisión 3.512 mV

Rango de Voltaje Mínimo

23

Precisión 3.512 mV

Razón de Actualización 250 kS / s

Capacidad de Corriente Simple 2 mA

Capacidad de Corriente Total 4 mA

E / S Digital

Canales Bidireccionales 0

Canales de Entrada Únicamente 4

Canales de Salida Únicamente 4

Temporización Software

Niveles Lógicos TTL

Filtros de Entrada Programables No

¿Soporta Estados de Encendido Programables?

Sí

Entrada Digital

Tipo de Entrada Sinking

Sourcing

Rango de Voltaje Máximo 0 V – 5.25 V

Salida Digital

Tipo de Salida Sinking

Sourcing

Capacidad de Corriente Simple 16 mA

Capacidad de Corriente Total 50 mA

Rango de Voltaje Máximo 0 V – 3.8 V

24 2.7 Creación de una aplicación con NI Vision.

La Figura 2.18 ilustra los pasos para crear una aplicación con NI Visión aplicado a la búsqueda de patrones de color a reconocer utilizado en el presente desarrollo.

Figura 2.18.- Pasos para crear aplicación de NI Vision.

Adquisición de imágenes, consiste en el sensado y es el proceso que nos permite la obtención de la imagen visual.

Procesamiento, consiste en aplicar técnicas de reducción de ruido para mejorar los detalles en la imagen adquirida.

Segmentación, consiste en particionar la imagen en objetos de interés.

Extracción de características, se refiere al cálculo de las características útiles que permite diferenciar un objeto de otro.

Reconocimiento y localización, es identificar el o los objetos de interés.

25 2.8 Robots Paralelos.

Los robots manipuladores paralelos tipo son utilizados comúnmente en los procesos industriales de pick and place. Están formados por dos plataformas, una fija y otra móvil, unidas por varias cadenas cinemáticas en paralelo. Esto permite a los mecanismos paralelos soportar grandes cargas, alta velocidad de operación y pueden presentar una mejor repetitividad.

Los robots paralelos tienen como principal propiedad que su órgano o efector terminal está conectado a una base a través de varias cadenas cinemáticas. Esto permite a los mecanismos paralelos soportar las cargas a alta velocidad de operación. El inconveniente que presentan es un espacio de trabajo reducido a comparación con los manipuladores seriales.

Figura 2.19.- Estructura de robot paralelo delta.

Como ventajas, la relación masa del robot frente a carga a soportar es mucho menor por lo que admiten mayores aceleraciones durante su movimiento, y por ello, mayores velocidades, también tienen mayor rigidez y precisión ya que soportan la carga por medio de varios brazos en paralelo.

26 2.8.1 Manipulador Delta.

Los manipuladores paralelos son sin duda un tipo de mecanismos de un presente y futuro prometedores en un gran número de aplicaciones industriales, presentando una serie de importantes ventajas sobre los robots serie, más extendidos en la actualidad en el ámbito industrial, siempre y cuando su diseño haya sido realizado para la realización de un tipo de operación concreto.

Es por esto que se decidió implementar este tipo de manipulador en el proyecto, ya que no se requiere de una movilidad alta, pero si de una buena precisión en los movimientos. Además, otro factor determinante para elegir esta arquitectura es que el peso del elemento que se va manipular es repartido entre todos los actuadores que controlan los grados de libertad del manipulador, por lo tanto, se requerirán actuadores más sencillos y económicos.

Otro factor importante es que independientemente de la posición que adquieran cada uno de los actuadores que mueven al manipulador, el efector final siempre se encontrará posicionado de forma paralela al piso, lo cual es muy conveniente si se considera que se manipularán botellas que probablemente estén mal selladas y que tienen un contenido líquido que podría ser derramado si se voltean levemente.

Indudablemente, el campo de los robots paralelos es un campo lo suficientemente extenso como para poder tratarlo dentro de este trabajo en gran profundidad junto con todos sus diferentes aspectos y problemáticas así como su modelado matemático, es por eso que se optó por utilizar el diseño del robot SLOTH (fig. 2.20) , un robot paralelo creado por Alessandro Tasola del Instituto Politécnico de Milán.

Figura 2.20.- Robot paralelo SLOTH.

Este robot ha sido modelado y optimizado rigurosamente, y su funcionamiento ha sido comprobado, demostrando que es una máquina eficiente, rápida y con un espacio de trabajo que satisface las necesidades de la aplicación.

27

abiertos, y la transmisión del movimiento que los motores ejercen sobre estos se realizarán mediante una banda dentada.

Se adoptaron los parámetros del robot SLOTH para el manipulador fabricado en este proyecto debido a que estos corresponden a los resultados obtenidos por la cinemática directa del modelado del robot, siendo estos los más óptimos para lograr el correcto movimiento del efector final, dichos parámetros se ilustran en la figura 2.21y se presentan en la tabla 2.3.

Figura 2.21: Representación de parámetros de diseño para manipulador.

Parámetro Dimensión (mm)

Diámetro generado entre el centro de las guías lineales.

312.5

Separación entre los brazos que transmiten el movimiento al efector final.

50.0

Longitud de los brazos que conectan al efector final.

270.0

Tabla 2.3: Parámetros de diseño para manipulador.

2.8.2 Movilidad y punto de referencia.

28

representado en la figura 2.22 y que aparenta que el volumen ha sido cortado deliberadamente en los lados.

Figura 2.22.-: Representación gráfica del espacio de trabajo.

Se propuso instalar guías lineales de 450 milímetros de largo, pero al considerar que los carros resta 45 milímetros al desplazamiento y 5 milímetros adicionales para evitar que este se acerque peligrosamente al límite de la guía, entonces determinamos que el desplazamiento total que se puede producir en las guías lineales es de 400 milímetros.

Partiendo del dato anterior y de los parámetros de diseño podemos calcular una aproximación del área en la cual el efector puede moverse, mediante las siguientes ecuaciones:

( )

Dónde:

A = área comprendida en la circunferencia. D = Diámetro.

Al sustituir los valores en la ecuación obtenemos que el espacio de trabajo es de aproximadamente 766.99 centímetros cuadrados por 40 centímetros de alto. Es importante mencionar que es un dato aproximado, debido a que las características mecánicas del robot no permiten que el efector final alcance ciertos puntos cuando se aproxima a los límites superior e inferior del espacio de trabajo, tal como se planteó anteriormente.

29 Figura 2.23: Representación gráfica del punto de referencia.

30

Capítulo 3. Descripción del prototipo propuesto

El contenido del capítulo abarca desde la idea propuesta del funcionamiento del prototipo en general hasta una descripción

detallada de los componentes y materiales utilizados en su fabricación.

31 3.1 Descripción general del sistema de inspección y manipulación del producto.

El sistema propuesto trata de montar un sistema de visión artificial para inspeccionar las botellas que viajan por una cinta transportadora que se encuentra en una de las partes de la célula de fabricación. El sistema tiene que ser capaz de detectar el paso de las botellas, captar una imagen y procesarla para verificar la validez del producto. Dependiendo del resultado de la inspección, la botella avanzará o la retendrá el manipulador para que se decida qué hacer con ella, ya sea que el robot la deje pasar si esta es buena o la retire de la banda por defecto en el llenado o que no esté tapada correctamente.

Banda Transportadora Procesamiento digital de imagen Colocación de botellas por usuario

DAQ USB 6211

PIC16F887 Robot Manipulador

Instrucciones de motores

Acción Final de Control I

II

III

IV

Figura 3.1.- Diagrama general del Robot Manipulador y el Sistema de Inspección.

En la figura 3.1 se muestra el diagrama de funcionamiento del sistema en su totalidad, cuenta con cuatro etapas que se describen a continuación:

I. Banda transportadora.

En esta etapa se lleva acabo el recorrido de las botellas a través de toda la banda. Esto se lleva a cabo cuando el producto sale del sistema de llenado y cerrado, cada envase queda posicionado de manera tal que se encuentren centradas sobre la cinta y exista una separación mínima de 30 centímetros entre una y otra.

II. Sistema de inspección.

32

III. Etapa de control.

Una vez que el software interpreto la información y tomo medidas de control respecto al aspecto de la botella, manda señales de control mediante la tarjeta de adquisición de datos. Estos datos de salida son cuatro voltajes ya sea 0 (bajo) o 5 (alto) volts en combinación binaria aún microcontrolador, este dispositivo tiene la tarea de controlar el sentido de giro de los motores, siendo así el responsable directo del desplazamiento lineal de los actuadores del manipulador.

IV. Etapa de ejecución.

Esta última etapa es la culminación tanto del procesamiento como de la interacción entre los dispositivos de control. Ya que se capturo la imagen, se procesó su información, se transmitieron lógicas binarias de control entre los dispositivos, es momento de llevar a cabo estas últimas. El Robot manipulador es directamente gobernado por el sentido del giro de los motores, estos a su vez son controlados por el microcontrolador. Dependiendo del sentido de giro del motor las chumaceras suben o bajan, esta acción de desplazarse verticalmente hace que se pueda posicionar el efector final en diferentes posiciones, en el caso particular del proyecto en desarrollo es tomar la botella y reubicarla, según sus características físicas con el producto en buen estado o ser retirado de la línea de producción.

Una vez enlistados los puntos de los que se constituye la propuesta del sistema, se empezará por describir el procedimiento en el cual se realizará la inspección de las botellas de mezcal.

Descripción del Procedimiento.

Una banda transportadora independiente de este sistema suministra botellas al sistema de inspección a la vez se están adquiriendo imágenes continuas y las analiza, el resultado de las imágenes arroja dos posibles acciones, si no hay una botella vuelve a adquirir una imagen y la analiza repitiendo este ciclo hasta que se encuentre una botella, en este caso la acción siguiente, cuando se detecta la presencia de una botella es comparar esta botella con un patrón definido desde el principio por el programador.

Posteriormente, los resultados se muestran en la pantalla de la computadora y dependiendo si cumple o no con los parámetros que especifica el patrón el software, codifica acciones de control para transmitirlas al Robot Manipulador. Se hace una identificación de defectos (esta es la parte donde los dos sistemas, tanto el prototipo como la programación, convergen y trabajan en conjunto con el fin de segregar botellas defectuosas), en caso de no haber ningún defecto no se envía ninguna instrucción al manipulador, pero si detecta una botella defectuosa, se prepara una señal para que dicho producto sea segregado.

33

El siguiente algoritmo de movimiento está en función de dónde se colocará la botella una vez haya sido levantada, se busca una posición para reubicarla y soltarla en esta nueva ubicación.

Una vez la botella en su nueva posición se ve desplazada a una posición llamada de espera, que no es más que un apartado de la línea de producción donde se regresa la botella etapas antes o se descarta definitivamente dependiendo del estado de sus defectos. De este modo tanto la parte que recolecta e interpreta la información como la parte que ejecuta las acciones trabajan en conjunto sobre la línea del proceso.

A continuación, se muestra una figura general del sistema propuesto.

Figura 3.2.- Modelo propuesto del sistema integrado.

Dónde:

1. Túnel de inspección: Donde se ubicó la cámara que inspecciona el producto con las condiciones apropiadas de iluminación.

2. Robot Manipulador: Se diseñó un robot manipulador con la capacidad de retirar las botellas defectuosas de la cinta transportadora.

3. Banda transportadora: Se fabricó una cinta transportadora similar a la que transporta las botellas provenientes del proceso de embotellado para simular su traslado por el túnel de inspección y su intercepción por parte del manipulador

4. Efector final: es la herramienta con la cual el manipulador retira las botellas.

5. Área de botellas segregadas: Es el punto de deposición donde las botellas segregadas se acumulan.

El túnel de inspección dispone de un armario de iluminación en el que se encuentra ubicada la cámara HD. Este conjunto (armario de iluminación y cámara) se halla montado sobre la cinta transportadora. En el preciso momento en que la botella pasa por el frame de la cámara se procesa la imagen (mediante LabVIEW) y se decide si la botella está conforme o no con lo estipulado.

34

caso, no nos encontramos delante de una excepción, por lo cual si cambia el diseño de la botella el sistema no será capaz de adaptarse a los cambios realizados. De cualquier forma, se generó un algoritmo en el que sea lo más fácil posible realizar cambios, de manera que se puedan inspeccionar botellas con diferentes configuraciones. Esta circunstancia es debido a que se ha planteado el problema de manera modular, en el que cada parámetro a inspeccionar es procesado y analizado individualmente.

Además, existe un sensor infrarrojo de proximidad (montado sobre la cinta a la altura del punto de intercepción) que detecta el paso de las botellas. Cuando ésta pasa a la altura del sensor, se envía una señal para que el Gripper del manipulador sujete la botella.

3.2 Objeto a Examinar.

A continuación, se muestra botella que se tiene que inspeccionar:

Figura 3.3.-. Botella de mezcal marca MEZCAMAICA.

Es importante señalar que la composición y color del líquido no es relevante, ya que este proyecto tiene otros fines. Se trata únicamente, de demostrar que este sistema de visión artificial es capaz de comprobar la calidad del producto en análisis.

35 Figura 3.4.- Parámetros a inspeccionar.

Tapa: se detectará la presencia o ausencia de este elemento.

Nivel de llenado: se comprobará que el llenado del líquido sea el correcto, con el mismo.

Una vez finalizadas estas inspecciones, se generará un informe con el resultado obtenido. De esta manera, se podrá comprobar la si botella cumple con los requisitos exigidos de inicio.

3.3 Cámara de Vídeo + Óptica.

El conjunto cámara-óptica, forman el sistema de adquisición de imágenes de una aplicación de visión artificial basada en PC.

Figura 3.5.- Sistema de adquisición de imágenes.

En este apartado, se explicará qué tipo de cámara se ha escogido para la aplicación en estudio. Esta decisión es transcendental a la hora de obtener una buena imagen, por lo cual el éxito del proyecto depende en gran parte de esta elección.

3.3.1 Selección de la cámara.

36

En el caso de la botella a examinar, con un procesado adecuado de la imagen es suficiente para determinar la correcta inspección.

Otro aspecto esencial en este proyecto, es determinar si la escena a inspeccionar está en movimiento o no. En la primera etapa de pruebas, se pensó realizar la captura de la imagen con la botella en movimiento, y el resultado que se obtuvo se muestra a continuación:

Figura 3.6.- Imagen de la botella en movimiento.

No se presentó ningún problema de retraso en la adquisición de las imágenes, ya que la cámara es apta para captar imágenes en movimiento y tiempo real, por tanto, al realizar estas pruebas quedó claro que con la cámara que se disponía se podía captar la imagen de la botella en movimiento, gracias a su enfoque automático capta imágenes nítidas.

La cámara empleada es una Logitech modelo c525 HD. Se trata de una cámara WEB de 8MP. A continuación se muestra una figura de esta cámara:

37

Las características técnicas son las siguientes:

Videoconferencias HD (1280 x 720 píxeles) con sistema recomendado. Captura de vídeo HD: Hasta 1280 x 720 píxeles.

Tecnología Logitech Fluid Crystal™. Enfoque automático.

Fotos: Hasta 8 megapíxeles (mejora por software).

Micrófono integrado con tecnología Logitech® RightSound™. Certificación USB 2.0 de alta velocidad (se recomienda). Clip universal para monitores LCD, CRT o portátiles.

3.3.2 Óptica.

Una vez se tiene la cámara, el reto inmediatamente posterior es establecer la óptica más adecuada para la aplicación que se tiene. Normalmente en los sistemas de adquisición de imágenes la cámara se selecciona primero basándose en las necesidades de la aplicación. Por tanto, los parámetros a considerar para la elección de un buen sistema para adquisición de imágenes es el siguiente:

Resolución, que vendrá dada por la medida de la característica más pequeña del objeto que se quiera destacar en la imagen.

Medida del sensor (sensor size), dimensiones del área activa del sensor CCD de la cámara.

Campo de visión (field of view), área bajo inspección que la cámara puede adquirir.

Distancia de trabajo (working distance), que es la distancia desde la óptica de la cámara hasta el objeto a inspeccionar.

En la siguiente Figura 3.8 se muestran los parámetros que se tomaron en cuenta a la hora de diseñar un sistema de adquisición de imagen:

38

El sistema de adquisición debe ser diseñado con el objetivo de captar imágenes de suficiente calidad como para extraer la información necesaria para generar conclusiones.

Dentro de las diversas especificaciones de los objetivos, es interesante destacar dos:

1. Distancia focal: es la distancia existente entre la matriz CCD y el punto de enfoque del objetivo. Cuanta más pequeña sea la distancia focal, mayor será el campo de visión.

En la aplicación que se ha estudiado, para encuadrar un objeto pequeño como la botella haría falta acercar mucho la cámara (en caso que la distancia focal fuera pequeña). De tal manera, se tendría que acercar mucho el objeto a la cámara y se producirían problemas de enfoque (ya que se estaría por debajo de la mínima distancia de enfoque).

Si en cambio se utiliza un objetivo con una distancia focal grande, el campo de visión será más estrecho y se tendrá que alejar el objeto para encuadrarlo sin problemas.

2. La montura del objetivo tiene que ser adecuada para el tipo de cámara que se utiliza, la montura debe corresponder la óptica apropiada para que las imágenes sean nítidas. A continuación se muestra de manera gráfica un esquema de la óptica y sus parámetros:

Figura 3.9.- Óptica y sus parámetros.

3.3.3 Nivel de Detalle.

Es necesario calcular cuál será la resolución (también denominada nivel de detalle) con la que el sistema será capaz de obtener las imágenes. Así, se podrá determinar qué límite se tiene para inspeccionar detalles pequeños (tales como las características de la tapa de la botella).