INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

ZacatencoIngeniería en Control y Automatización

PRESENTAN:

OSWALDO MARTÍNEZ DE JESÚS UZIEL OLLOQUI CARMONA

CARLOS OMAR VILLANUEVA HERNANDEZ

Oswaldo Martínez de Jesús

A mis padres:

Como testimonio de eterno reconocimiento, aun sabiendo que no existirá una forma de agradecer una vida de sacrificio y esfuerzo, quiero que sientan que el objetivo logrado también es de ustedes y que la fuerza que me ayudo a conseguirlo fue su apoyo Con cariño, admiración y respeto.

A mis amigos:

A todos ellos que siempre me apoyaron y me dieron fuerza en los momentos más difíciles, a los que nunca me abandonaron aun en las situaciones más adversas, a ellos que me toleraron en toda la preparación.

De todo corazón mil gracias.

A mis profesores:

A los que me brindaron y compartieron sus conocimientos, a todos ellos que sin tener un vínculo familiar me trataron como si así lo fuera ,no limitando un conocimiento a una aula, aquellos que no solo ilustraron un conocimiento sino que otorgaron toda una educación de por vida.

Mi agradecimiento con respeto y orgullo a ustedes.

A mis padres por darme la vida, haberme dado y forjado una educación, por todos sus sacrificios que tuvieron hacia mí, por haberme dado humildad y sencillez, y por haberme guiado por el camino del bien y del aprendizaje para poder empezar a emprender mi propio camino.

A mis hermanos, por haberme dado palabras y consejos con sabiduría, por corregirme en mis equivocaciones, por haberme apoyado incondicionalmente durante todo este tiempo y también por haberme llevado por el buen camino.

A mi sobrino, por ser una motivación mas por la cual luchar y seguir adelante.

A mi familia en general, por haberme brindado apoyo cuando lo requerí y por darme palabras de aliento y superación.

A mis amigos, por haberme dado palabras emotivas, por que sufrimos juntos todo este tiempo tanto en situaciones buenas como malas, por esos desvelos que compartimos juntos, porque fueron y serán una muy buena compañía.

El agradecimiento más importante es para mi hermana Alicia (q.e.p.d) ya que todo el sacrificio que realice para terminar mi carrera profesional y sobresalir en mi trabajo fue gracias a la motivación que ella me dejo, al sentimiento de lucha, a las ganas de ser alguien en la vida, a las palabras de aliento que me dio en los momentos más difíciles y sobre todo por enseñarme las ganas de disfrutar la vida al máximo y dejar una huella en el camino.

En general quisiera agradecer a todas y cada una de las personas que nos han apoyado en la realización de esta tesis, y que no necesito nombrar porque tanto ellas como yo sabemos que desde los más profundo de mi corazón les agradezco el haberme brindado todo el apoyo, colaboración, ánimo y sobre todo una amistad.

Esta tesis está dedicada a mis padres, a quienes agradezco enormemente el apoyo, la comprensión y el cariño que me han brindando sin medida durante toda la vida.

Agradezco a mis compañeros de tesis y amigos por su apoyo, confianza, ánimo dado y por su compañía durante estos años en los cuales convivimos dentro y fuera del salón de clases en los que compartimos esos momentos de crisis y felicidad.

Agradezco a mi profesor y asesor de Tesis, el Ing. Humberto Soto Ramirez por su disposión y ayuda brindada, por la dirección de este trabajo, el atento tiempo que dedico a la lectura de la Tesis y a sus atinadas correcciones.

2 PLANTEAMIENTO DEL PROBLEMA

En la generación de energía eléctrica, existen diversos factores que requieren una mejor regulación que aumente la eficiencia en el funcionamiento de la turbo-maquinaria. Un factor de lo más significativo dentro de las centrales termoeléctricas es el control de flujo de vapor que se suministra y/o ajusta por las válvulas de control hacia la turbina, y cuya importancia radica en la regulación de la velocidad del rotor de la turbina y en la carga demandada.

La forma en que son regidas las válvulas de control es mediante servo-válvulas, las cuales al estar inmersas dentro del sistema electro-hidráulico y manejar un aceite hidráulico a altas presiones, tienen la finalidad de controlar la alimentación de vapor mediante la apertura o cierre de las válvulas de control.

Para tener el control de las aperturas o cierres de estas válvulas se requiere tener un buen control sobre el posicionamiento de las servo-válvulas, en donde podemos encontrar perturbaciones debido a la acumulación de impurezas en los filtros de dichas válvulas, esto debido a que el aceite empleado para su funcionamiento contiene partículas que suelen afectar el desempeño de dichas servo-válvulas.

OBJETIVO

4 JUSTIFICACIÓN

INTRODUCCIÓN

Hoy en día el 60% de las centrales termoeléctricas en México, cuentan con sistemas de control de regulación de vapor arcaico, que producen tiempos muertos en mantenimientos que podrían evitarse teniendo un control apropiado.

Diversas centrales se han percatado de las pérdidas que generaba este tipo de control mecánico – hidráulico y han actualizado sus sistemas de control de regulación de vapor. Introduciendo así el sistema de control digito-electrohidráulico, trayendo consigo mejoras significativas al proceso de generación eléctrica; al ser un sistema que es flexible por las características de los nuevos elementos, como lo son el PLC y las servo – válvulas.

Al introducir el PLC y las servo – válvulas al sistema de control se corrigen y mejoran las acciones de la válvula gobernadora; al tener una regulación individual de cada válvula de control, además de que puede tenerse un control más preciso de la apertura de estas válvulas.

No obstante existen perturbaciones provocadas por las servo-válvulas, por lo que se propone la actualización de dicho sistema con la integración de un controlador PID y renovando la lógica de control del PLC con el fin de reducir las oscilaciones ya mencionadas.

En el capítulo 1 se abordan algunos temas como lo son los sistemas hidráulicos, electrohidráulicos, las servo-válvulas, etc. y algunos conceptos que nos ayudaran a comprender el funcionamiento de la servo, así como el funcionamiento que tiene esta dentro de algunos sistemas en los que puede estar inmersa. Aquí también podemos encontrar explicaciones concretas de algunos términos de control como lo es, el PID, sintonización, o el funcionamiento del PLC, que nos ayudaran a tener una visión más concreta de lo que implica el control de la servo-válvula.

6 Una vez definido la forma en que opera la servo-válvula dentro del sistema electrohidráulico en el capítulo 3 se plantea un modelado de esta servo-válvula para así llegar a la simulación del comportamiento. Ya que se cuente con esto se abordara la lógica de control a seguir

CONTENIDO

. Página

PLANTEAMIENTO DEL PROBLEMA ... 2

OBJETIVO ... 3

JUSTIFICACIÓN ... 4

INTRODUCCIÓN ... 5

INDICE DE FIGURAS ... 10

INDICE DE TABLAS ... 11

CAPÍTULO I PARÁMETROS TEÓRICOS ... 12

1.1 CONTROL ELECTROHIDRÁULICO ( EHC) ... 13

1.1.1 Definición ... 13

1.1.2 Antecedentes ... 14

1.1.3 Funciones ... 14

1.1.4 Elementos y funcionamiento del sistema de control electrohidráulico ... 14

1.2 VÁLVULA GOBERNADORA ... 16

1.2.1 Definición ... 16

1.2.2 Componentes ... 17

1.3 SERVO-VÁLVULA ... 20

1.3.1 Definición ... 20

1.3.2 Principio de funcionamiento ... 20

1.3.3 Circuito de regulación ... 24

1.3.4 Dinámica de servo-válvulas ... 26

8

1.4 PLC ... 27

1.4.1 Descripción ... 28

1.4.2 Clasificación de PLC ... 29

1.4.3 Funcionamiento ... 30

1.5 PID ... 33

1.5.1 Descripción ... 33

CAPÍTULO II DESCRIPCIÓN DEL SISTEMA ... 37

_Toc251135390 2.1 CONTROL DIGITO ELECTROHIDRÁULICO ... 38

2.1.1 Modo de operación ... 39

2.1.2 Descripción funcional del sistema de control ... 41

2.2 VÁLVULAS DE CONTROL ... 41

2.2.1 Descripción de los sistemas existentes ... 42

2.3 SERVO-VÁLVULA ... 44

2.3.1 Características y parámetros ... 45

2.3.2 Control actual de servo-válvula ... 48

2.3.3 Control de servo-válvula propuesto ... 48

2.3.4 Circuito de regulación de posición PI ... 49

CAPÍTULO III CONTROL DE LA SERVO - VÁLVULA ... 52

3. 1 DESARROLLO DE INGENIERÍA. ... 53

3.2 MODELADO ... 53

3.2.1 Modelo eléctrico (motor de par) ... 53

3.2.2 Modelo hidráulico ... 59

3.3 SIMULACIÓN DEL SISTEMA ... 64

3.4 CONTROL PLC ... 69

3.4.1 Filosofía de control ... 69

3.4.2 Criterio de selección del PLC ... 75

3.4.3 Selección de módulos de entradas ... 75

3.4.4 Selección de los módulos de salida ... 77

3.4.5 Selección del CPU... 78

3.4.6 Selección de la fuente de alimentación... 78

3.4.7 Programación ... 81

CAPÍTULO IV ANÁLISIS DE RESULTADOS ... 90

4.1 ANÁLISIS DE CONTROL ... 91

4.2 ANÁLISIS DE INTEGRACIÓN PID ... 91

4.3 ANÁLISIS ECONOMICO ... 91

4.3.1 Impacto económico (CFE) ... 91

4.3.2 Costos de ingeniería ... 92

CONCLUSIONES ... 94

BIBLIOGRAFÍA ... 95

GLOSARIO ... 96

10 INDICE DE FIGURAS

[image:14.612.95.532.117.727.2]Página

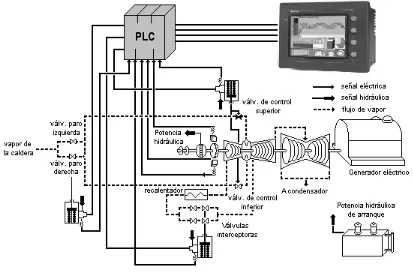

Figura 1 Sistema Electrohidráulico 13

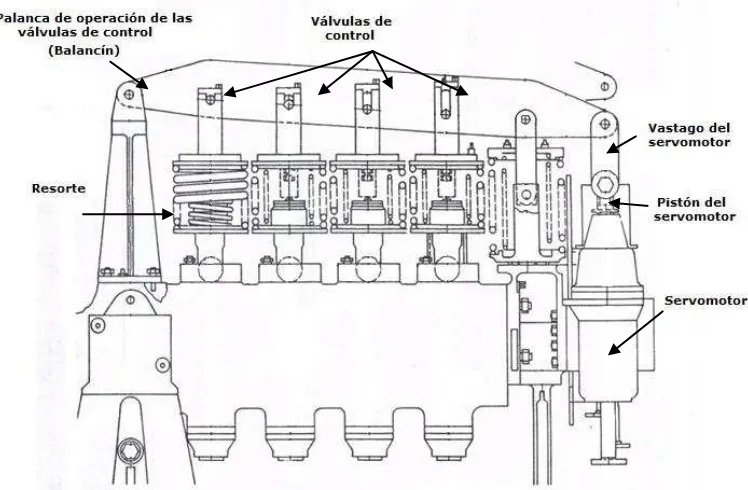

Figura 2 Esquema de elementos de válvula gobernadora 17

Figura 3 Válvula gobernadora 18

Figura 4 Esquema de servo-válvula 22

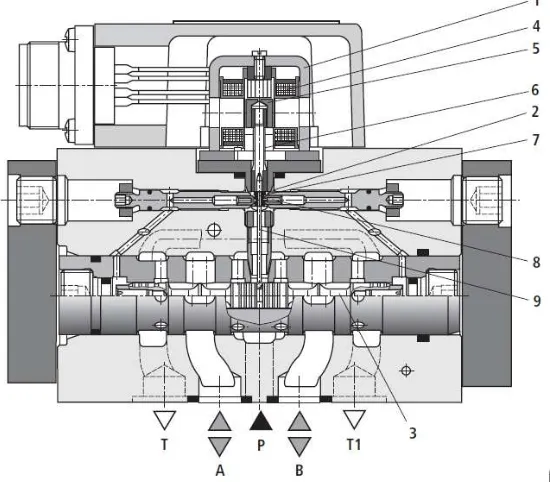

Figura 5 Diagrama a bloques del funcionamiento de la servo-válvula dentro del sistema electrohidráulico 22

Figura 6 Controlador de servo-válvula 23

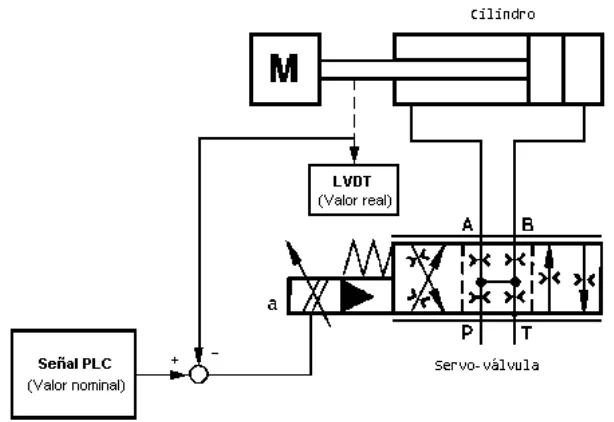

Figura 7 Diagrama de bloques simplificado de circuito de regulación 25

Figura 8 Circuito de regulación con servo-válvula 25

Figura 9 Reducción de la amplitud y retraso de la fase 26

Figura 10 Ciclo de trabajo de un PLC. 30

Figura 11 Esquema de tiempos relativos dentro del SCAN del PLC 31

Figura 12 Tiempo típico de SCAN de un PLC 32

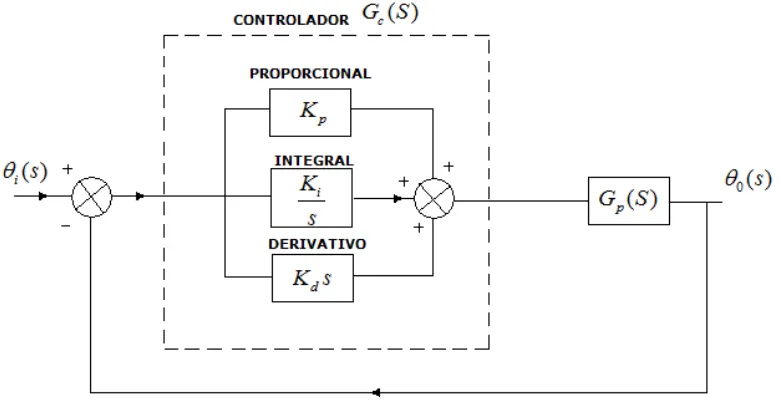

Figura 13 Sistema del PID 34

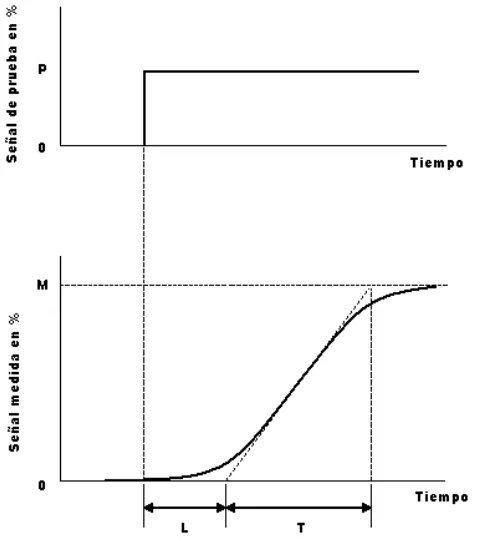

Figura 14 Curva de reacción de proceso 35

Figura 15 Sistema de control DEH 38

Figura 16 Manipulación de válvulas de control mediante servomotor 43

Figura 17 Representación grafica del momento creado por el motor de par 45

Figura 18 Diagrama de bloques del accionamiento de un cilindro con regulación de posición 49

Figura 19 Grafica carrera – tiempo 50

Figura 20 Diagrama a bloques simplificado de cilindro con regulación de posición 50

Figura 21 Esquema de funcionamiento de un motor de par 54

Figura 22 Esquema del flujo magnético 54

Figura 23 Diagrama a bloques de sistema sin PID 65

Figura 24 Comprtamiento de sistema sin PID 65

Figura 25 Diagrama a bloques de sistema con PID 66

Figura 26 Comprtamiento de sistema con PID 66

Figura 27 Comparación de sistema con y sin PID 67

Figura 28 Comparación del sistema con y sin PID (B) 67

Figura 29 Análisis del sistema comparado 68

Figura 30 diagrama de flujo 71

Figura 31 Esquema de intervalos de tiempo en el arranque 72

INDICE DE TABLAS

PÁGINA

Tabla 1 Criterios de Ziegler y Nichols para la cuerva de reacción del proceso ... 36

Tabla 2 Características técnicas de servo-válvula ... 46

Tabla 3 Características hidráulicas ... 46

Tabla 4 Características adicionales (electrónica externa e información contra explosión) 47 Tabla 5 Modos de escalamiento para la interpretación en el PLC ... 76

Tabla 6 Modos de escalamiento para la interpretación del PID ... 77

Tabla 7 Escalamiento de la señal de salida de la tarjeta 1746-NIO4I ... 78

Tabla 8 Características de las fuentes de alimentación ... 79

Tabla 9 Distribución de corriente de acuerdo a los módulos empleados ... 80

12 INTRODUCCIÓN

En este primer capítulo se abordan temas elementales para la comprensión de este documento, como PLC, PID, sintonización, sistema hidráulico, sistema electrohidráulico, y fundamentalmente el de servo-válvula, los cuales giraran entorno del tema central para tener una mayor profundidad en el tema, así como conocer cómo es que intervienen estos elementos.

CAPÍTULO I

1.1 CONTROL ELECTROHIDRÁULICO ( EHC)

Desde 1967 cuando el primer controlador comercial fue puesto en servicio por la compañía MITSUBISHI, el control de turbinas de vapor electro-hidráulicos ha evolucionado. El diseño ha sido modificado varias veces desde entonces, siguiendo el desarrollo en los campos electrónicos e hidráulicos y como resultado de los nuevos requerimientos del sistema. La electrónica moderna, junto con los desarrollos del software además de la experiencia de muchos años en el campo, han llevado al diseño de nuevos sistemas de control de turbinas de vapor.1

1.1.1 Definición

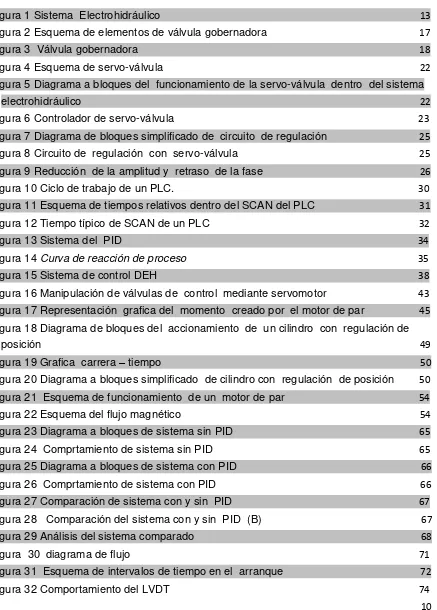

[image:17.612.88.513.394.689.2]El sistema de control electro - hidráulico es un sistema que trabaja con un fluido de alta presión, para el accionamiento más rápido en los servomecanismos de operación de las válvulas de admisión de vapor a la turbina. El Control electro-hidráulico es un sistema de control con características mejoradas para el mando automático de una planta termoeléctrica moderna. En la figura 1 se muestra esquemáticamente como es sistema Electrohidráulico

Figura 1 Sistema Electrohidráulico

14 1.1.2 Antecedentes

La necesidad de contar con unidades generadoras de mayor capacidad, debido al constante y lógico crecimiento de la demanda de energía eléctrica, no sólo en el país sino en el mundo entero, ha dado origen, a otra necesidad: la de contar con sistemas de control cada vez más confiables y seguros. Esto se aplicó íntegramente al sistema de control de la turbina, logrando con ello mejoras sustanciales, hecho que lo llevó desde los sistemas tradicionales mecánicos, pasando por los hidromecánicos, hasta llegar a los de tipo electro hidráulico actuales.2 Aun cuando los sistemas de control anteriores en realidad eran sumamente ingeniosos, el digito electro-hidráulico los ha superado en muchos aspectos, sobre todo que con este tipo de sistemas es posible controlar la velocidad y aceleración de la turbina casi a la perfección, lo que es extremadamente difícil conseguir con uno tradicional, a pesar de la habilidad de los operadores. Como se sabe, el manejo adecuado de los parámetros mencionados, así como el de carga o de flujo de vapor en la turbina, son fundamentales para mantener su vida útil dentro de lo establecido.

1.1.3 Funciones

Controla las funciones de disparo de emergencia del sistema, la posición de las válvulas estranguladoras, interceptoras y de gobierno. Ajusta automáticamente la posición de las válvulas a través de una señal eléctrica suministrada a las servo-válvulas que regula la presión de aceite a los actuadores.

1.1.4 Elementos y funcionamiento del sistema de control electrohidráulico

Los componentes del sistema de control de fluido E-H incluyen el recipiente del aceite, las bombas de alta presión, acumuladores de presión, bomba de pulido, intercambiadores de calor, interconectados con tuberías de acero inoxidable y accesorios.

El sistema de control E-H está compuesto por un grupo de accesorios, los cuales se encuentran interrelacionados, todos estos equipos y accesorios son descritos a continuación.

Recipiente de fluido E-H

Este recipiente tiene la función de almacenar el fluido electro-hidráulico, con una capacidad de 1300 lt, construido de acero inoxidable, está equipado con conexiones para el drenado y regreso de aceite al depósito después de operar los servomecanismos, del sistema de control.

Micro-separador

Se localiza en la parte baja del tanque el nivel de aceite, este micro-separador es una placa magnética la cual retiene y adhiere con una fuerza magnética partículas contenidas en el aceite.

Bombas de fluido de electro-hidráulico

Dos bombas de igual capacidad, están acopladas cada una a un motor eléctrico a través de un cople flexible, estas bombas son las que proporcionan el fluido de alta presión en el sistema, succionando del recipiente el fluido E-H, están localizadas bajo el nivel del fluido para asegurar una succión positiva, en la succión de las bombas montado verticalmente se encuentra un filtro, el cual puede ser removido a través de la parte superior del recipiente, una ópera normalmente y la otra de respaldo.

Un bloque de control está montado en la parte superior del recipiente el cual se compone de lo siguiente:

Dos interruptores de presión diferencial, que indican la presión diferencial entre la entrada y la salida de los filtros de cartucho montados en el circuito de descarga de las bombas.

Cuatro filtros de cartucho montados en forma separada, dos a la salida de cada bomba en paralelo.

• Dos controladores de presión o válvulas de descarga. Estos controladores o válvulas liberan la descarga de la bomba en el circuito del fluido electro-hidráulico al recipiente.

16 • Un controlador de nivel que opera un interruptor que acciona una alarma de señalización de alto o bajo en el recipiente del fluido electro-hidráulico.

• Un interruptor controlador del nivel que opera el paro - automático de la bomba del fluido de alto o bajo nivel en el recipiente.

• Un interruptor controlador de nivel que opera el paro- automático de la bomba del fluido E.H. a bajo nivel en el recipiente.

• Una válvula controladora de temperatura instalada en la línea de entrada de agua de enfriamiento a un intercambiador de calor, está conectada a un bulbo termostático en el recipiente de fluido electro-hidráulico, modula el control de entrada de agua al intercambiador de calor.

• Una válvula de cuatro vías, operada manualmente instalada en la línea de retorno del fluido de control al recipiente, intercambia la entrada al enfriador A ó B (Enfriador de fluido electro-hidráulico).

• Dos intercambiadores de calor del 100% de capacidad cada uno, (en operación normal actúa solo uno) el fluido electro-hidráulico es circulado dentro de la carcaza alrededor de los tubos, mientras que el agua circula dentro de los tubos.

• Un tablero de gabinetes, con los siguientes interruptores ensamblados.

• Un interruptor de presión para baja presión del fluido del sistema arrancará la bomba auxiliar o de reserva del fluido de control, cuando la presión disminuye a 95 kg/cm2.

1.2 VÁLVULA GOBERNADORA

1.2.1 Definición

1.2.2 Componentes

Válvulas de Paro de Vapor principal.

Estas válvulas conocidas también como válvulas de emergencia están localizadas físicamente en el cabezal del vapor principal antes de las válvulas de control, cada una de dichas válvulas principales tienen una entrada y dos salidas. La salida de vapor de cada una de las válvulas de emergencia principales se conecta a través del cabezal directamente a la entrada de la caja de las válvulas de control de vapor.

La función principal de las válvulas de emergencia es el de interrumpir súbitamente el flujo de vapor a la turbina en condiciones de emergencia.

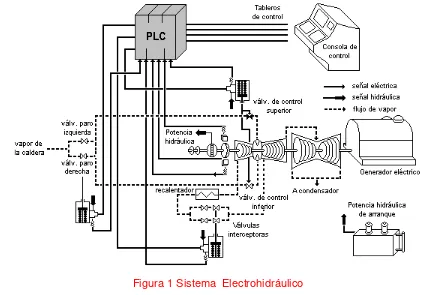

[image:21.612.129.488.409.664.2]Los actuadores de las válvulas de paro de vapor principal consisten de un cilindro hidráulico con su transductor diferencial variable lineal para la derecha y para la izquierda, el cual se utiliza para transmitir la posición del vástago de la válvula al ECH; el pistón de operación, la válvula de disco de descarga rápida y la válvula de prueba accionada por solenoide, para mayor comprensión de lo descrito anteriormente se puede observar la figura 2 que muestra los elementos de la válvula gobernadora utilizada anteriormente y en la figura 3 la válvula actual.

18 Válvulas de Control de Vapor

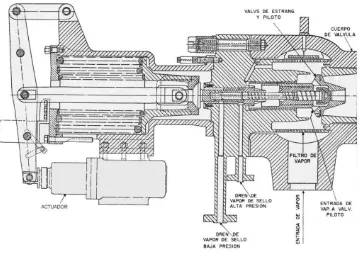

Cada válvula gobernadora consta de cuatro (4) válvulas de control montadas en línea. Su función es controlar la entrada del vapor a la sección de alta presión de la turbina.

[image:22.612.98.523.300.548.2]Actualmente existen pocas centrales cuyas válvulas de control son del tipo balanceado, lo que permite reducir la fuerza necesaria para levantar la válvula del asiento. Los discos tienen asientos esféricos para asegurar un cierre hermético. Cada válvula es operada por una servo-válvula electrohidráulica que permite la operación de la turbina, de acuerdo a la filosofía del EHC (control electrohidráulico).

Figura 3 Válvula gobernadora

La parte fija de estas válvulas se encuentra con pernos (apernada) herméticamente en la caja de las válvulas con empaquetadura flexible insertada en una ranura, además esta lleva el eje de la palanca de levantamiento y los bujes en los que giran el eje y las levas. El eje de levas al girar forza a las levas contra los rodillos montados en las palancas con lo cual estas se levantan comprimiendo el resorte. Las dos cajas de válvulas (1 para 4 válvulas) conforman una pieza única con la cara exterior de la turbina de alta presión. Posición de válvulas gobernadoras

Durante el proceso de arranque del turbogenerador es deseable contar con un registro e indicación de posición de válvulas para poder determinar la velocidad en la cual se efectúa la transferencia del control de la misma (de válvulas de estrangulamiento a las de gobierno o de arco pleno a parcial) y con esto último llevar la unidad a la velocidad de sincronización.

Cuando el generador está en línea la posición de las válvulas será de utilidad para dar un índice de carga entregada al sistema.3

Medición de posición válvulas gobernadoras

El tipo de detector utilizado para la medición de posición de válvulas es un transformador diferencial variable lineal (LVDT), el cual es alimentado con ±15 VCD regulados y su señal es llevada a la pantalla de visualización en el cuarto de control.4

Transformador diferencial de variable lineal (LVDT)

El LVDT es un detector electromecánico que produce una salida eléctrica proporcional al desplazamiento de un núcleo móvil.5

El LVDT consiste de:

20 A) Tres bobinas igualmente espaciadas y montadas en un compartimiento cilíndrico. B) Un núcleo magnético en forma de varilla se sujeta a un actuador de una válvula y

es instalado axialmente dentro el ensamble de bobinas, con la apertura y cierre de la válvula se obtiene un flujo magnético en éstas.

La bobina central es el primario de este transformador y es alimentada con c.a. Esta induce voltaje en las otras dos bobinas (secundario), las cuales están conectadas en serie y en posición tal, que la salida neta del transformador es la diferencia de estos dos voltajes.

1.3 SERVO-VÁLVULA

Una servo-válvula es una válvula direccional de infinitas posiciones que ofrece la característica adicional de controlar tanto la cantidad como la dirección del flujo.

Cuando se instala con los dispositivos de realimentación adecuados, consigue controles muy precisos de la posición, velocidad y aceleración de un actuador.

1.3.1 Definición

El termino servo se utiliza de muchas maneras. Expresado de forma general se denomina así a la función en la cual una pequeña señal de entrada provoca una gran señal de salida (amplificación)

Son accionadores de tipo neumático o hidráulico que conectan dos o más vías por las que circula el fluido y tienen la posibilidad de controlar la presión o el caudal.

1.3.2 Principio de funcionamiento

Un servo mecanismo es esencialmente un amplificador de fuerza. Utilizado para controlar una posición. La figura 4 nos muestra esquemáticamente como se compone este dispositivo.

Estas válvulas constan de un convertidor electromecánico (motor de torque) (1), un amplificador hidráulico (principio de tobera-placa deflectora) (2) y un émbolo de mando (3) en un casquillo (2a etapa), que está unido al motor de torque a través de un dispositivo mecánico de recuperación.6

A través de una señal eléctrica de entrada aplicada a las bobinas (4) del motor de torque se genera en el inducido (5), por medio de un imán permanente, una fuerza que, en combinación con un tubo flexible (6), tiene como efecto un momento de giro. Con esto se desplaza de la posición central entre las dos toberas reguladoras (8) la placa deflectora (7), unida al tubo flexible (6) por medio de un perno, originándose así una diferencia de presión entre las caras del émbolo de mando (3).

Esta diferencia de presión provoca un cambio de posición del émbolo, con lo que el empalme de presión se comunica con uno de los empalmes de consumidores mientras que, al mismo tiempo, el otro empalme de consumidores se comunica con el empalme de retorno.7

El émbolo de mando está unido a la placa deflectora y respectivamente al motor de torque por medio de un resorte de flexión (recuperación mecánica) (9). El cambio de posición del émbolo tiene lugar hasta que el momento de retorno debido al resorte de flexión y al momento electromagnético del motor de torque quedan en equilibrio y se hace cero la diferencia de presión en el sistema tobera-placa deflectora. La carrera del émbolo de mando, y con ello el caudal de la servo-válvula, se regula así en forma proporcional a la señal eléctrica de entrada. Al respecto se debe tener en cuenta que el caudal depende de la caída de presión en la válvula.8 Para la identificación los elementos y la mayor comprensión del funcionamiento ver la figura 4 que muestra la nomenclatura descrita anteriormente.

6 Rexroth Bosch Group, Servo-válvula direccional con recuperación mecánica, Bosch Group, Alemania, pp. 4 7 Ídem

22 Figura 4 Esquema de servo-válvula

El funcionamiento de una servo-válvula dentro del sistema electrohidráulico puede entenderse de una mejor manera mediante un diagrama a bloques (figura 5), el cual se presenta a continuación:

Por otra parte se muestra a más detalle y de manera gráfica (figura 6) como opera el controlador de la servo-válvula en muestro sistema.

Figura 6 Controlador de servo-válvula

Cuando una servo-válvula sea retirada de su sitio, la única actividad recomendable en caso de tener duda de su operación correcta, es reemplazar el filtro de aceite. Si no se tiene certeza de la limpieza del filtro retirado, no es necesario tratar de limpiarlo, no tiene caso, ya que el nivel de limpieza del filtro de la servo-válvula para una operación normal es (10µm absoluto) y para una operación de larga vida es (5µm absoluto), por lo que no es sencillo poder limpiarlo para utilizarlo nuevamente. La diferencia entre estas dos es básicamente el nivel de limpieza que debe tener el aceite de la unidad de potencia hidráulica (HPU) para que una servo-válvula dure más o menos tiempo.

24 La menor concentración de partículas que el ojo humano puede observar a simple vista es de 20 o 30 veces más que cualquier sistema. Para hacer una comparación, un cabello humano en promedio mide 70µm.

Es inútil tratar de reparar una servo-válvula, por lo que no tiene caso abrirla y retirar la tapa para tratar de hacerlo y mucho menos tratar de ponerla en operación si es que fue abierta ya que es completamente seguro que si no tenía daño alguno, al abrirla se dañe.

La servo-válvula cuenta con un filamento muy delgado el cual tiene una cierta tensión de calibración de fábrica y al retirar la tapa de la servo-válvula este filamento se rompe o se desprende de la bobina. Este filamento tiene la función de sensar la presión de aceite que ingresa por las dos toberas de la servo-válvula dependiendo del movimiento que tenga el piloto, el sensor entra exactamente en una ranura a la mitad del piloto y al ser roto o desprendido el filamento la servo-válvula pierde totalmente la función de diseño. Si hubiera la posibilidad de que se lograra unir el filamento o soldar nuevamente al cuerpo de la bobina, es seguro que será imposible lograr la calibración de la servo-válvula ya que se requieren equipos especiales y certificados para su calibración por lo que no tiene caso intentarlo.

1.3.3 Circuito de regulación

Es decir, la servo-válvula cierra paulatinamente frenando al cilindro. Al llegar a la posición prescripta el error es cero y la servo-válvula está cerrada.

Las magnitudes de perturbación que influyen en el resultado de la cadena de mando abierta no influye en el resultado del circuito cerrado de regulación. Esta es una característica fundamental de la técnica de regulación.

Las figuras 7 y 8 representan el circuito de regulación de la servo-válvula, la figura 7 presenta un diagrama de bloques del circuito de regulación, mientras que la figura 8 nos muestra dicho circuito de una forma más explícita; este circuito se explica en seguida.

Figura 7 Diagrama de bloques simplificado de circuito de regulación

26 1.3.4 Dinámica de servo-válvulas

La dinámica del elemento se puede observar en la curva característica de frecuencia mostrada en la figura 9. Los técnicos en materia de la regulación como medida de evaluación han determinado la frecuencia a la cual el trayecto de amplitud desde -3 dB a 3 dB significa que la caída de amplitud de la magnitud de salida representa el 30% de la magnitud entrada. 9

Figura 9 Reducción de la amplitud y retraso de la fase

1.3.5 Causas de oscilación

Es muy común que se presentes oscilaciones en las válvulas que son operadas por servo-válvulas en los sistemas electrohidráulicos.

Si al lazo de control de dicha válvula se le simula señal de corriente para observar su respuesta y si ésta no presenta la misma oscilación se puede descartar una falla probable del sistema de control.

Se tiene la experiencia de que la oscilación se debe a que el filtro de la servo-válvula no está completamente limpio por lo que se recomienda reemplazarlo. La causa raíz de que este filtro no se encuentre limpio es muy probablemente la saturación de los filtros de descarga de la HPU por lo que se recomienda también su reemplazo.

Es muy frecuente que cuando en una válvula que opera a través de una servo-válvula se presenten oscilaciones se manipule la regulacion de presión conocida como “reg null”. Este es el último recurso al que debe recurrirse para tratar de eliminar una oscilación.

El “reg null” es con el cual se calibra el paso de aceite a través de las toberas de la servo- válvula al sensor o filamento, en otras palabras es el ajuste de la calibración de la servo válvula y este se determina a través de pruebas con equipos patrón especiales en fábrica. Si este componente es manipulado es probable que se elimine la oscilación pero también es muy probable que surja otro problema mayor como el que la válvula a la cual pertenece no abra o no cierre completamente.

Es común también que cuando se manipula el “reg null” se gire hacia un lado y hacia el otro varias vueltas hasta considerar que se tiene en el punto adecuado, sin embargo, el “reg null” solo tiene 90 grados de ajuste a partir del punto donde se encuentra ajustado de fábrica por lo que puede uno estar seguro que si al girarlo se pasa por el mismo lugar después de un giro no se está realizando absolutamente ni una sola acción en la servo- válvula. Como se dijo al principio, este es el último recurso para tratar de eliminar una oscilación y es completamente seguro que se va a modificar la calibración de la servo- válvula si es manipulado.

Es muy común también que cuando se presenta alguna oscilación o que no abre o cierra completamente la válvula a la cual pertenece la servo-válvula se retire el filtro de ésta para su inspección. En muchas ocasiones como a simple vista no se aprecian partículas en el filtro se deduce que está limpio y regularmente solo se limpia con solvente y se sopletea con aire a presión. El ojo humano puede apreciar a simple vista partículas de 40µm y el filtro contiene partículas de máximo 10µm por eso la razón de que el filtro se considere limpio después de inspeccionarlo. Se recomienda no instalar el mismo filtro si se sospecha que es la causa de la falla, lo mejor es reemplazarlo por un filtro nuevo.

1.4 PLC

28 Ya en 1971, los PLC se extendían a otras industrias y, en los ochentas, ya los componentes electrónicos permitieron un conjunto de operaciones en 16 bits,-comparados con los 4 de los 70s, en un pequeño volumen, lo que los popularizó en todo el mundo.

En los primeros años de los noventas, aparecieron los microprocesadores de 32 bits con posibilidad de operaciones matemáticas complejas, y de comunicaciones entre PLCs de diferentes marcas y PCs, los que abrieron la posibilidad de fábricas completamente automatizadas y con comunicación a la Gerencia en "tiempo real".

Los sistemas automatizados han evolucionado desde el control de los relés hasta los que usan facilidades computacionales desarrolladas en los tiempo presentes. Actualmente el desarrollo de los sistemas automáticos lo representan esencialmente los PLC.

1.4.1 Descripción

Un PLC (Controlador Lógico Programable) es un dispositivo electrónico de estado sólido que puede controlar un proceso o una maquina y que tiene la capacidad de ser programado o reprogramado rápidamente según la demanda de la aplicación. Fue inventado para remplazar los circuitos secuenciales basados en relés que eran necesarios para el control de las maquinas.

El PLC funciona monitoreando sus entradas y dependiendo de su estado activando y desactivando sus salidas. El usuario introduce al PLC un programa, usualmente vía software lo que ocasiona que el PLC se comporte de manera deseada

1.4.2 Clasificación de PLC

Debido a la gran variedad de tipos distintos de PLC, tanto en sus funciones, en su capacidad, en su aspecto físico y otros, es que es posible clasificar los distintos tipos en varias categorías.

PLC tipo Nano:

Generalmente el PLC de tipo compacto ( Fuente, CPU e I/O integradas ) que puede manejar un conjunto reducido de I/O, generalmente en un número inferior a 100. Permiten manejar entradas entradas y salidas digitales y algunos módulos especiales.

PLC tipo Compactos:

Estos PLC´s tienen incorporado la Fuente de Alimentación, su CPU y módulos de I/O en un solo módulo principal y permiten manejar desde unas pocas I/O hasta varios cientos ( alrededor de 500 I/O ) , su tamaño es superior a los Nano PLC y soportan una gran variedad de módulos especiales, tales

como:

· Entradas y salidas análogas · Módulos contadores rápidos · Módulos de comunicaciones · Interfaces de operador · Expansiones de i/o

PLC tipo Modular:

Estos PLC se componen de un conjunto de elementos que conforman el controlador final, estos son:

· Rack

· Fuente de Alimentación · CPU

30 De estos tipos existen desde los denominados MicroPLC que soportan gran cantidad de I/O, hasta los PLC de grandes prestaciones que permiten manejar miles de I/O.

1.4.3 Funcionamiento

Un PLC trabaja realizando continuamente un barrido (SCAN) sobre un programa. Este ciclo de barrido o scan consta principalmente de 3 pasos, aunque típicamente son más de tres ya que existen otros como el chequeo del sistema y la actualización de los contadores y temporizadores internos. Este ciclo se puede apreciar en la figura 10

Figura 10

Ciclo de trabajo de un PLC.

Paso 1-Diagnóstico Interno: En este paso el PLC revisa su circuitería interna en busca de defectos de entradas, salidas, CPU, memorias y batería. También revisa el desbordamiento de memoria para revisar fallas en el programa de aplicación.

Paso 2-Chequear el estado de las entradas: Al principio el PLC accede a cada una de las entradas para determinar si están activadas o desactivadas (on/off). Es decir, ¿ Esta activado el sensor conectado a la primera entrada?, ¿El segundo?, ¿El tercero? … Luego el PLC graba estos datos en la tabla imagen de proceso para usarlos en el próximo paso.

resultado para tomarlo en cuenta en el próximo paso. Como ya el PLC conoce cuales entradas están activadas o desactivadas (paso 2), él será capaz de decidir cuales salidas se deben activar basado en el estado de las entradas y en el estado de los contadores, temporizadores y bits internos. Como ya se dijo el PLC guarda este resultado para usarlo en el próximo paso.

Paso 4- Actualizar el estado de las salidas: Finalmente el PLC actualiza el estado de las salidas basado en los resultados lógicos del paso 3. Siguiendo el ejemplo del paso 3, el PLC activara en este tercer paso la salida numero 2 basado en el hecho que la primera entrada estaba en “on”.

Después del cuarto paso el PLC vuelve al paso uno y repite la rutina continuamente. Así, un SCAN se define como el tiempo que toma el PLC para ejecutar los cuatro pasos descritos anteriormente, en la figura 11 se muestra una representación gráfica de los tiempos del SCAN dentro del PLC.

32 Figura 12

Tiempo típico de SCAN de un PLC

El PLC toma cierta cantidad de tiempo para realizar un auto diagnóstico de sus tarjetas electrónicas como se muestra en la figura 12.

Auto diagnóstico: Chequea para verificar que todas las tarjetas estén libres de falla, restaura el perro de guardia(WATCHDOG TIMER), etc. (El “WATCHDOG” causará un error e interrumpirá el funcionamiento del PLC sino es restaurado dentro de un período corto de tiempo. Esto indicaría que la lógica del programa no esta siendo escaneada normalmente).

Barrido de Entradas: Lee los valores de entrada disponibles en los chips de las tarjetas de entrada y copia sus valores en la memoria. Esto hace al PLC más rápido y evita casos donde una entrada cambia entre el principio y el final del programa.

Existen también funciones especiales de los PLC´s que leen las entradas directamente y evitan el uso de las tablas de imagen.

Barrido de Salidas:La tabla de imagen de salida es copiada desde la memoria hacia los chips de salida. Estos chips de salida entonces accionan los dispositivos de salida (relés, transistores, etc.)

El PLC pude ver la entrada on / off solamente durante el tiempo de barrido de entrada. En otras palabras, él solamente ve sus entradas durante la parte del scan correspondiente al chequeo de entradas.

1.5 PID

El controlador PID (Proporcional, Integral y Derivativo) es un controlador realimentado cuyo propósito es hacer que el error en estado estacionario, entre la señal de referencia y la señal de salida de la planta, sea cero de manera asintótica en el tiempo, lo que se logra mediante el uso de la acción integral. Además el controlador tiene la capacidad de anticipar el futuro a través de la acción derivativa que tiene un efecto predictivo sobre la salida del proceso.

1.5.1 Descripción

El control proporcional integral derivativo (PID), mejor conocido como controlador de tres términos dará una salida, para una entrada de error de e, de

Salida = 0

t

P i d

de K e K e dt K

dt

La función de transferencia, salida (s)/ e(s), del controlador es, de la siguiente manera:

( ) i

e p d

K

G s K K s

s

El sistema del PID se ilustra en la figura 13:

(1)

34 Figura 13 Sistema del PID

Debido a que la constante de tiempo integral,

i, esK

p/

K

i y la constante de tiempo derivativa,

desK

d/

K

p la ecuación (2) se puede escribir como( ) 1

1

( ) 1

i d

c p

p p

c p d

i

K K s

G s K

K s K

G s K s

s

La función de transferencia en lazo abierto para el sistema es

2

1

( ) ( ) ( ) 1 ( )

1 ( )

( )

o c p p d p

i

p i i d p

o

i

G s G s G s K s G s

s

K s s G s

AJUSTE DE LAS GANANCIAS DEL CONTROLADOR.

Con un controlador PID se deben seleccionar tres variables: la ganancia proporcional

K

p, la ganancia integralK

i y la ganancia derivativaK

d. La selección de estas variables permite localizar los polos y ceros que introduce el controlador a ser determinados, y por lo tanto, afectan la estabilidad del sistema de control.Uno de los métodos para lograr la sintonización es el de Ziegler y Nichols. El primer método (Ziegler) a menudo se le denomina “método de la curva de reacción del proceso” . el procedimiento con este método consiste en abrir el lazo de control de modo que no se presenten acciones de control

En general, la ruptura del lazo se hace entre el controlador y la unidad de corrección. se aplica entonces una señal de prueba a la unidad de corrección y se determina la respuesta de la variable de proceso medida, es decir, la señal de error. La señal de prueba deberá ser tan pequeña como sea posible

[image:39.612.190.429.410.680.2]La 14 figura nos muestra la forma de la señal de prueba y una respuesta típica:

36 La señal de prueba P, se expresa como el porcentaje de cambio en la unidad de corrección, la variable medida se expresa como el porcentaje del rango a escala completa. Para dar el máximo gradiente de la grafica se traza una tangente. Para la figura anterior el máximo gradiente R es M / T. el tiempo entre la aplicación de la señal de prueba y cuando esta tangente intercepta el eje de tiempo de la grafica se denomina atraso L.

A continuación se proporcionan los criterios recomendados por Ziegler y Nichols para los valores del controlador con base en los valores de P, R y L. En la tabla 1

MODO DE CONTROL

p

K

K

iK

dProporcional solamente P / RL

Proporcional + integral 0.9 P / RL 1 / 3.33 L

Proporcional + integral + derivativo 1.2 P / RL 1 / 2L 0.5 L

Tabla 1 Criterios de Ziegler y Nichols para la cuerva de reacción del proceso

Los parámetros teóricos descritos dentro de este capítulo serán la base para la comprensión del sistema a analizar dentro en los siguientes capítulos.

INTRODUCIÓN

Dentro de este capítulo se abordan criterios concretos del sistema a estudiar con la finalidad de tener las bases para el adecuado control propuesto dentro del capítulo III. De la misma forma introduce a términos y características del sistema al que se enfocara

CAPÍTULO II

38

2.1 CONTROL DIGITO ELECTROHIDRÁULICO

El mecanismo de gobierno de la turbina cuenta con un Sistema de Control Electrohidráulico Digital (DEH) el cuál es utilizado para monitorear y controlar el arranque, operación normal y paro de la turbina, conducir y supervisar la prueba de los sistemas de actuación para cada válvula de vapor controlada por el sistema DEH y las funciones de disparo de emergencia del sistema y controlar la posición de las válvulas estranguladoras, interceptoras y de gobierno.10

[image:42.612.88.501.357.637.2]La configuración del sistema DEH incorpora funciones de control las cuales se implementan por el lógico de software y el lógico de cableado. Las siguientes funciones se implementan en el lógico del software utilizando las CPU redundantes en el sistema de DEH como se muestra en la figura 15

Figura 15 Sistema de control DEH

2.1.1 Modo de operación

La velocidad de la turbina y la carga son controladas por la posición de las válvulas con las cuales se regula el flujo de vapor a la turbina. El DEH ajusta automáticamente la posición de las válvulas a través de una señal eléctrica suministrada a las servo-válvulas que regulan la presión de aceite a los actuadores.11

El DEH se compone de los siguientes equipos principales:

Unidad de Potencia Hidráulica HPU

Sistema de distribución de aceite de alta presión

Actuadores electrohidráulicos

Sistema de control digital

Para que el sistema de control electrohidráulico opere bajo condiciones óptimas es primordial mantener un control estricto de las características fisicoquímicas del aceite. Esto debido a que en el sistema existen componentes que pueden ser obstruidos por impurezas o los metales pueden ser atacados por el pH y humedad que pueda contener el aceite.

El aceite recomendable para ser utilizado en el DEH debe tener las siguientes características:12

Aceite de alta presión sintético

Punto de inflamación: ≥300˚C

Densidad: 1.136g/ml a 20˚C

El nivel de limpieza del aceite es requerido en base a las características de construcción de las servo-válvulas siendo estos los elementos más delicados del sistema. Para el caso de la CT FPR el modelo de las servo-válvulas es J073-229 fabricadas en Japón

11 Ítem

40 Descripción de los diferentes sistemas de aceite

El objetivo de los sistemas de aceite en el turbogrupo es mantener el flujo, la presión y la temperatura de aceite en valores controlados tales que aseguren la correcta operación del turbogrupo disminuyendo con esto la probabilidad de operar bajo condiciones anormales que provoquen daños severos y/o irreparables a los diferentes elementos del turbogrupo. El turbogrupo cuenta para su operación y protección con bombas de aceite de lubricación, bomba torna flecha y bomba de corriente directa las cuales succionan el aceite del tanque principal que tiene una capacidad suficiente para dar el flujo requerido por el sistema de lubricación y protección de la turbina. 13

El turbogrupo cuenta con una Unidad Hidráulica de Potencia (HPU) la cual incluye bombas de alta presión que succionan el aceite del tanque de esta misma unidad y lo descargan al sistema con una presión de 120 kg/cm2 suficiente para dar la potencia requerida por los cilindros hidráulicos para posicionar las válvula de turbina y mantener el control adecuado de cada una de ellas.

El aceite electrohidráulico previo a realizar la función de control en las válvulas de turbina es pasado a través de un enfriador que utiliza como medio refrigerante agua de circulación. El flujo de agua de circulación es controlado por una válvula de control que da respuesta a una señal de temperatura. La operación correcta de este control es importante ya que la temperatura del aceite a la salida del enfriador debe ser de 40˚C y retornar al tanque aproximadamente a 60˚C. La finalidad de controlar esta temperatura es que el aceite mantenga la viscosidad adecuada para evitar que opere en forma ineficiente en los dispositivos de control provocando con ello oscilaciones u operación anormal de las válvulas de turbina14

Aceite de Alta Presión

Al poner en servicio cualquier bomba de aceite de la HPU, el aceite se presuriza hasta las servo-válvulas de las válvulas de estrangulamiento, válvulas interceptoras y válvulas de gobierno. Las válvulas de estrangulamiento e interceptoras permanecen cerradas al

13

Ibídem, pp. 31

momento de llevar a cabo el restablecimiento de la turbina, sin embargo las válvulas de gobierno abren al 100%.15

Las válvulas de paro de vapor RH, no cuentan con servo-válvula por lo que la presurización se efectuará directamente sobre el pistón abriendo en el momento del restablecimiento de la turbina. Mientras no sea restablecida, el aceite estará drenándose y recirculando hacia la HPU por efecto de la válvula SV-201.16

Cuando la turbina sea restablecida, por acción de la lógica de control del DEH, las servo-válvulas de las servo-válvulas de gobierno y de las servo-válvulas interceptoras permitirán el paso de aceite presurizando los servomotores con lo cual estas válvulas abrirán al 100%. 17

2.1.2 Descripción funcional del sistema de control

El sistema cuenta con 14 actuadores, 12 servo-válvulas, 14 LVDT´s, 14 válvulas de drenaje, 14 acumuladores y 14 solenoides para prueba de válvulas, todos estos elementos instalados en las válvulas de turbina, además de la Unidad Hidráulica de Potencia (HPU) la cual a través de las bombas de alta presión suministra aceite de alta presión de su propio tanque a todo el sistema. La presión de suministro es de 120 kg/cm2 y se alcanza al poner una sola bomba en servicio para el 100% de carga de la unidad, la otra bomba queda en reserva como respaldo por falla o mantenimiento para dar mayor confiabilidad operativa. Cuenta con un automatismo de tal forma que al dispararse una bomba entra la otra inmediatamente, esto también sucede al presentarse una presión en el cabezal menor de 102 kg/cm2.18

2.2

VÁLVULAS DE CONTROLLas válvulas de control se han manipulado dentro de la década de los 90 „s así como en la actualidad en algunas centrales termoeléctricas, mediante dos servomotores que se encuentran a los costados de la válvula gobernadora. El movimiento ejercido por los servomotores son los causantes de la apertura o cierre de las válvulas de control

15 Ibídem, pp. 2 16

Ídem

42 Como se ha mencionado, la manipulación de las válvulas de control en la actualidad se encuentra regida en cierto porcentaje por servo motores, los cuales poco a poco están siendo desplazados por nuevas tecnologías, una de ellas son las servo-válvulas, las cuales por sus características que se mencionan en el capitulo anterior dan una ventaja en comparación de los servo motores, por lo que aumenta la precisión de la apertura y cierre de cada válvula de control

2.2.1 Descripción de los sistemas existentes

Servomotor de las válvulas de control

El servomotor opera las válvulas de control de la caja de distribución de vapor; el vástago de su embolo está conectado a través de un par de eslabones a la palanca de operación de las válvulas de control. La palanca está apoyada de tal manera que un movimiento hacia arriba del pistón de operación, abre las válvulas y un movimiento hacia abajo las cierra.

Figura 16 Manipulación de válvulas de control mediante servomotor

Válvulas de prueba del servomotor de las válvulas de control.

Las válvulas de prueba del servomotor de las válvulas de control es esencialmente una válvula de regulación de presión de aceite y está provista para probar la libertad de movimiento del vástago de las válvulas de control durante la operación normal.

Este dispositivo está montado en el cilindro del servomotor de las válvulas de control y está conectado a través de agujeros taladrados a la cámara de abajo del embolo relevador del servomotor y a la línea del dren en el cilindro del servomotor.

44 Las válvulas de control cierran en proporción a este cambio de presión permitiendo el control de cierre de estas válvulas durante el cierre y apertura.

Se requiere una presión positiva de 2.1 2

/

kg cm

bajo la válvula de copa para cerrarcompletamente las válvulas de control. Virando el volante en dirección contraria a las manecillas del reloj, se releva al dren del aceite a través de la válvula de copa y las válvulas de control abren. El movimiento de las válvulas puede detenerse en cualquier posición ya sea cuando se abre o se cierra.

Características y parámetros

Características principales Parámetros de operación Fabricante: Mitsubishi Heavy Ind. Al 100 % de carga

Tipo: tapón simple Presión: 169 kg/cm2 Material cuerpo caja de vapor: Temperatura: 538°C Acero forjado al cromo. Molibdeno. Flujo de vapor: 915.3 ton/hr Material válvula: acero al cromo.

2.3 SERVO-VÁLVULA

2.3.1 Características y parámetros

Desde siempre los accionamientos hidráulicos han sido utilizados ampliamente en aplicaciones donde se requiere altas potencias, como la industria del transporte, construcción, carga, manufactura, recreación, entre otras, debido a su principal ventaja, la cual es transmitir fuerzas elevadas con ayuda de elementos de dimensiones reducidas, con lo cual se obtiene una relación potencia-peso mucho mayor que los sistemas neumáticos y eléctricos. Típicamente se utilizan dos tipos de actuadores hidráulicos: cilindros y motores. Cada uno de ellos con un amplio número de clasificaciones que se seleccionan de acuerdo a la necesidad, si es de tipo lineal o rotatorio.

Las servo-válvulas empleadas en el sistema cuentan con los siguientes parámetros Marca: Moog

Nc: numero de espiras de cada bobina 915 Resistencia de cada bobina 29 ohms (+ - 7%)

t: longitud del espacio de aire entre armadura e imán permanente = 0.48 mm a : radio de al armadura = 20.21 mm

Área de paso de flujo magnético entre armadura e imán permanente = 20.47 mm El par desarrollado por el motor en función del ángulo de giro de la armadura y para diferentes intensidades se muestra en la figura 17

[image:49.612.145.480.528.670.2]

46 Las características propias de la servo – válvula se muestran en las tablas 2, 3 y 4 presentadas a continuación y seccionadas en características técnicas, hidráulicas, técnicas eléctricas, electrónica externa e información sobre protección.

Tabla 2 Características técnicas de servo-válvula

[image:50.612.86.532.353.679.2]48 2.3.2 Control actual de servo-válvula

Actualmente la mayor parte de las C.T. han actualizado sus sistemas electro-hidráulicos a sistemas DEH por las ventajas que tienen los PLC. De las misma forma en la que el PLC se ha ido introduciendo dentro de la generación en las C.T. las servo válvulas han tenido un gran impacto al control de las válvulas de control ya que por ser más precisas en sus movimientos y tratar la manipulación de cada válvula de control en forma individual proporcionan una mayor exactitud en la regulación de vapor.

Control DEH

El mecanismo controlador digito electrohidráulico provee flexibilidad por medio del uso de dispositivos digitales en conjunto con componentes electrónicos.

El control DEH tiene la función de mandar la lógica de control deseada a las servo-válvulas, las cuales gobiernan finalmente a las válvulas de control.

El control propio de las servo-válvulas actualmente se centra en controladores lógicos programables los cuales proporcionan la lógica de control a las servo-válvulas y dichas actúan a voluntad de dicha secuencia programada.

Dicho control a pesar de sus versatilidades cuenta con oscilaciones ocasionadas por partículas que afectan el optimo funcionamiento de las servo-válvulas. Las oscilaciones existentes son reducidas por filtros en el sistema hidráulico.

A pesar de utilizar filtros de alta calidad las oscilaciones no son reducidas al grado de no provocar perturbaciones en el sistema por lo que aun se cuenta con un control con carencias.

2.3.3 Control de servo-válvula propuesto

2.3.4 Circuito de regulación de posición PI

Figura 18 Diagrama de bloques del accionamiento de un cilindro con regulación de posición

En este caso (Figura 18) se considera a la servo-válvula y al cilindro como un sistema de segundo orden conectados en serie.

50 Figura 19 Grafica carrera – tiempo

[image:54.612.88.528.367.521.2]Influencia de la dinámica de la servo-válvula sobre el circuito de regulación

Figura 20 Diagrama a bloques simplificado de cilindro con regulación de posición

Kv=

Kp∗ �∗�

� [s

-1]

Vq =Amplificación del caudal [ cm3 / s / V ] Vp =Amplificación de presión [ bar/Volt] Kp =Amplificación eléctrica

Kx =Amplificación en el captador de posición [V/cm] Kpq =Amplificación caudal presión [cm3/s/bar]

Kv =Amplificación del circuito [ cm2 ] A= Superficie del cilindro [ s-1 ]

Constante de tiempo en el circuito de regulación La constante proporcional es proporcional a 1 / Kv

T = 1 / Kv [s]

Es decir, en cuanto es más grande la amplificación del circuito Kv más rápido será el sistema.

Con lo presentado en este capítulo se cuenta con las bases necesarias para adentrarse al control de la servo - válvula por PLC con integración de un PID ya que se expusieron apartados que describen el sistema actual.

52 INTRODUCCIÓN

Lo referido y puntualizado de los capítulos anteriores servirá para el correcto desempeño del control de la servo válvula. Por lo que dentro de este capítulo se desarrollara la integración del PID a una lógica de control propuesta dentro de parámetros conocidos.

Cabe mencionar que lo descrito en este capítulo es basado y adaptado a modelos existentes con el fin de tener mayor margen de precisión en las simulaciones. Dichas simulaciones responderán exclusivamente a parámetros teóricos, por lo que si se desea implementar en planta la sintonización del PID tiene que ser en condiciones internas de dicha planta.

Por lo que en este capítulo se describe a grandes rasgos la obtención del modelo, se enfoca en la lógica de control en PLC y el impacto de la integración de PID dentro del sistema.

CAPÍTULO III

3. 1 DESARROLLO DE INGENIERÍA

.

Los modelos, las simulaciones, la propuesta de lógica de control así como los valores del PID presentados en este capítulo son basados en condiciones de laboratorio y con valores de catalogo propio de la servo-válvula a estudiar (MOOG) además de ser enfocados a un PLC SIEMENS por lo que en condiciones de planta ( Central Termoeléctrica ) pueden verse modificados de acuerdo a condiciones presentadas en la misma.

3.2 MODELADO

De acuerdo a las características que presenta la servo-válvula el modelo matemático no puede ser considerado como un todo si no un conjunto que se desglosa en dos partes fundamentales las cuales tienen su propio modelo por lo que se abarcaran de forma independiente en:

Modelo eléctrico (motor de par)

Modelo hidráulico (toberas paleta)

3.2.1 Modelo eléctrico (motor de par)

Motor de par

Este es el elemento principal de accionamiento para el control de la servo-válvula, en concreto se trata de un dispositivo eléctrico que da un par proporcional a la intensidad suministrada a la bobina.

Debido a que las características estáticas y dinámicas del motor de par juegan un papel importante en el funcionamiento de las servo-válvulas, se analizan a continuación.

El motor de par está alimentado por una fuente de corriente continua de 12 v la cual crea una intensidad de corriente suministrada.

54 Figura 21 Esquema de funcionamiento de un motor de par

[image:58.612.142.474.94.333.2](a) (b)

Figura 22 Esquema del flujo magnético

Debido a la simetría podemos asumir que las reluctancias de los espacios de aire diagonalmente opuestos son iguales valiendo.

1 0 t y R A 2 0 t y R A

Con estas suposiciones el circuito magnético puede simplificarse como se muestra en la figura 21 b. Teniendo en cuenta que el flujo a través de los espacios opuestos será el mismo, se deduce aplicando las leyes de Kirchoff:

0 0

1

1

2 2 (1 )

c c

g

M N i M N i

y R R t 0 0 2 1

2 2 (1 )

c c

g

M N i M N i

y R R t Donde: 0 g t R A

= reluctancia de cada espacio de aire en el punto neutro, (Amper/ Weber)

c

N i

= fuerza magneto motriz debida a las corrientes de control0

M

viene definido en términos de flujo en el espacio de aire cuando la armadura esta en el punto neutroEn el punto neutro donde (Δi = Y = 0) las dos ecuaciones anteriores se reducen a

0 0

0

1 2

2 g g

M R

(5)

(6)

(7)

(8)

56 Donde Φg es el flujo en cada uno de los cuatro espacios entre armadura e imán permanente en el punto neutro. Así las relaciones de flujo en los espacios de aire son:

1

1

g cy

t

21

g cy

t

Donde la cantidad de Φc es el flujo debido a la intensidad diferencial, y se define como 2 c c g N i R

Podemos comprobar que el flujo en dos espacios de aire depende de la suma de flujo del imán permanente y de la señal, mientras que en los dos espacios restantes el flujo depende de la diferencia de los flujos mencionados.

Si se suma el flujo magnético en los dos extremos tenemos:

Esta última se puede combinar con las ec (9) y (10), obteniendo: 2 2 2 2 1 g c a y t y t

De consideraciones geométricas se puede decir:

tan y a

La aproximación indicada es válida debido a que las deflexiones son pequeñas

La ecuación fundamental de la fuerza generada por un campo magnético está definida por: 2 2 0 0

2

2

B A

F

A

A

(El par neto desarrollado será proporcional a la diferencia de los cuadrados de los flujos en consecuencia el par neto desarrollado sobre la armadura será :

2 2

1 2 0 d a M A

Sustituyendo el flujo magnético por su valor, ecuaciones (10) y (11) y después de ciertos desarrollos algebraicos obtenemos

2 2 2 2 2 2 2 1 1 1 c t m g d y

K i K

58 donde:

4( / )

t c g

K a t N = Constante de par del motor

2

1/

K

m

1/(8( / )

a t R

g

g= Rigidez magnética del motor de parFinalmente de acuerdo a criterios la ecuación que determina el par que suministra el motor en función de la intensidad suministrada a la servo-válvula y del ángulo girado por la armadura es:

d t m

M

K i K

Partiendo de los datos de características y parámetros mencionados en el tema 2.3.1

se calcula Kt

Kt = par de motor / corriente = 0.113 / 0.020 Nm / A = 5.65 Nm/A

Para el flujo magnético se procede a sustituir valores en

4 t g c K a N t

= 9.77 x 10 -3 Weber

Por otro lado el valor de la reluctancia magnética en la posición central es

0 g g t R A

= 1.86 x 107 Amper / Weber