INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

UNIDAD ZACATENCO

IMPLEMENTACIÓN DE UNA RED DE

COMUNICACIÓN EN LOS EQUIPOS DEL

PROCESO DE SAPONIFICACIÓN DE JABÓN.

T E S I S

Q U E P A R A O B T E N E R E L T Í T U L O D E :

INGENIERO EN CONTROL Y AUTOMATIZACIÓN

P R E S E N T A N :

B E N I T E Z D E L A C R U Z J E S Ú S .

JIMÉNEZ BAUTISTA ISAAC.

SEGURA RAMÍREZ JESÚS.

A S E S O R E S :

M. EN C. PEDRO FCO. HUERTA GONZÁLEZ.

M. EN C. FRANCISCO J. VILLANUEVA MAGAÑA.

1

INDICE GENERAL. PAGINAS

Objetivo general……...………..4

Objetivos específicos……...………4

Planteamiento del problema….………..5

Justificación………5

Introducción…...……….6

CAPÍTULO I ANTECEDENTES DEL JABON. 1.1 Antecedentes. ………...8

1.2 Definición de jabón. ………..……..8

CAPITULO II ELABORACION DEL JABÓN. 2.1 Obtención de jabón base por saponificación..……… 11

2.2 Equipos para la Saponificación..………..12

2.3 Materias primas para saponificación. ………17

CAPITULO III AUTOMATIZACIÓN DEL PROCESO DE ELABORACIÓN DEL JABÓN. 3.1 Secuencia de operación. ………...21

3.2 Dispositivos de entrada y salida. ………21

3.3 Red industrial..………..21

3.4 PLC………...25

3.5 Control de temperatura en lazo cerrado………....…28

CAPITULO IV MONTAJE. 4.1 Montaje del PLC………33

4.2 Configuración de red………...33

4.3 Configuración del PLC………...….43

4.4 Cableado eléctrico………...….47

CAPITULO V COSTOS Y BENEFICIOS. 5.1 Costos de los dispositivos y elementos que intervienen en la red DeviceNet………...…...56

5.2 Beneficios del proyecto………..59

CAPITULO VI CONCLUSIONES Y RECOMENDACIONES. 6.1 Conclusiones………..………..…….62

2 INDICE DE FIGURAS

Figura 1.1 Algunas maquinas para fabricación de jabón………..8

Figura 2.1 Vaso de saponificación………..12

Figura 2.2 Medidores de pH……….………13

Figura 2.3 Medidores de Nivel……….…………13

Figura 2.4 Transmisores de Temperatura……….………14

Figura 2.5 Válvula motorizada……….15

Figura 2.6 Válvula Solenoide 2”………..16

Figura 2.7 DTI de Saponificación………19

Figura 3.1 Jerarquia de comunicación………...22

Figura 3.2 Capas del modelo OSI…...………22

Figura 3.3 Topología de red……….24

Figura 3.4 Topología de red con descripción de elementos………...25

Figura 3.5 Acción proporcional………28

Figura 4.1 Dimensiones del controlador 1769-L35x CompactLogix………..33

Figura 4.2 Configuración de la red………..34

Figura 4.3 Ventana para conectar la red………35

Figura 4.4 Propiedades de la red………35

Figura 4.5 Red con el cable delgado simulando la comunicación……….36

Figura 4.6 Ventana que nos indica que la red esta funcionando………...37

Figura 4.7 Partes del compactlogix seleccionado………37

Figura 4.8 Imágenes de los demás elementos de la red………38

Figura 4.9 Imágenes de los nodos 00-17………..38

Figura 4.10 Imágenes de los nodos 18-35………39

Figura 4.11 Imágenes de los nodos 24-38………39

Figura 4.12 Espacio de memoria utilizado por el sensor de nivel……….40

Figura 4.13 Espacio de memoria utilizado por el sensor de temperatura…………40

Figura 4.14 Espacio de memoria utilizado por el sensor de pH……….41

Figura 4.15 Espacio de memoria utilizado por el sistema de pesaje………41

Figura 4.16 Scanlist de salidas………42

Figura 4.17 Scanlist de entradas……….42

Figura 4.18 Programa del PLC (sistema de pesaje)………43

Figura 4.19 Programa del PLC (válvula motorizada y agitador)………44

Figura 4.20 Programa del PLC (descarga de la mezcla)………44

Figura 4.21 Programa del PLC (fin de secuencia1)……….45

Figura 4.22 Programa del PLC (PID)………...46

Figura 4.23 Programa del PLC (Datos del PID)………46

Figura 4.24 Conexión de entradas al PLC y contactos de relevadores………47

Figura 4.25 Cableado eléctrico del módulo de salidas del PLC………..48

Figura 4.26 Cableado eléctrico del PLC………49

Figura 4.27 Cableado de red en el Escáner CompactLogix………...49

Figura 4.28 Cableado de la fuente del PLC………..50

Figura 4.29 Cableado de la red………...50

3

Figura 4.31 Plano vista lateral de la planta……….52

Figura 4.32 Plano, cableado de la red………53

Figura 4.33 Plano de tablero de control……….54

INDICE DE TABLAS. Tabla 2.1 Comparación de medidores de pH………..……….13

Tabla 2.2 Comparación de medidores de nivel………..………..14

Tabla 2.3 Comparación de medidores de temperatura………..……….15

Tabla 2.4 Especificaciones técnicas de la válvula solenoide. …………..………….16

Tabla 2.5 Simbología del DTI…….………..……….……….….18

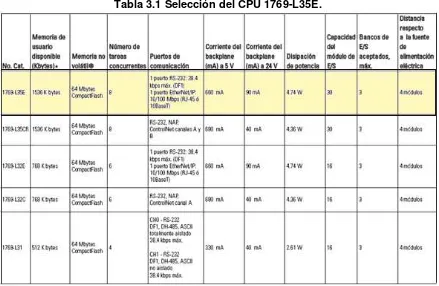

Tabla 3.1. Selección del CPU 1769-L35E………..……..….26

Tabla 3.2. Selección del modulo de red 1769-DSN………..………...26

Tabla 3.3. Selección del modulo de entradas y salidas discretas………..………...27

Tabla 3.4. Selección del modulo de la fuente de alimentación 1769-PA4…...……28

Tabla 3.5 Parametrización Nivel para plc……….….29

Tabla 3.6 Parametrización pH para plc……….………....30

Tabla 3.7 Parametrización Temperatura para plc………...……….…30

Tabla 3.8 Parametrización sistema de pesaje Kg………...…….…30

Tabla 3.9 Parametrización sistema de pesaje ton………...…....30

Tabla 3.10 Parametrización válvula motorizada para salida del plc…………...…..31

Tabla 4.1 Configuración del cable troncal……….49

Bibliografía.………...64

4 Objetivo general.

Implementar un sistema de medición de temperatura y nivel de pH (de la mezcla contenida en el vaso de saponificación) que permita la manipulación de dichos valores desde el cuarto de control mediante una red de comunicación industrial.

Objetivos específicos.

• Realizar un estudio acerca del proceso de saponificación para mejorar el

funcionamiento manual del equipo de saponificación del jabón.

• Proponer los elementos (sensores de temperatura, pH, el sistema de

pesaje, el PLC, válvulas), para la implementación de una red industrial.

• Proponer un diagrama de tuberías e instrumentación (DTI), para el proceso

de saponificación.

• Desarrollar una propuesta de la Topologia de la red industrial seleccionada.

• Configurar la red industrial seleccionada.

5 Planteamiento del problema.

La saponificación consta prácticamente de un sistema "Batch", según el peso que se desee corresponde el porcentaje a la adición de ingredientes como los son grasas, agua, aceite de coco y sosa cáustica en un orden específico, controlando la temperatura, el nivel de pH y recirculando después de adicionar cada ingrediente para obtener una mezcla homogénea. En esta parte del proceso no se logra la uniformidad de la mezcla que se necesita y se tiene pérdidas de tiempo debido a que no se cuenta con un diagnostico de fallas.

Justificación.

En el proceso de saponificación la supervisión, exactitud y control toman un papel importante, y se dificulta la obtención de una mezcla satisfactoria. En el proceso no se cuenta con un diagnostico detallado y debido a eso se tiene pérdidas de tiempo y también se ven afectados los costos de mantenimiento y producción. Debido a esas razones ha surgido esta propuesta de implementación de una red

que nos permita mejorar el funcionamiento de este proceso. La calidad del

6 Introducción.

7

CAPÍTULO I

8

En este capítulo se menciona el tipo de maquinas existentes en la saponificación del jabón y las redes que se han desarrollado en este proceso. También se proporciona la definición de jabón y algunas características.

1.1 Antecedentes.

En lo que respecta a una red implementada en el proceso de saponificación, en México se han desarrollado proyectos en los que sólo se visualizan algunos valores de las variables desde una interfase hombre maquina. La maquinaria para dicho proceso es manual o semiautomática. Como se puede ver en la Figura 1.1(a) los dosificadores no son confiables, ya que en el vaso de saponificación se aprecia que no se lleva a cabo de forma correcta la reacción porque hay residuos

que no se mezclan (materia prima desperdiciada). [8]

(a) (b)

Figura 1.1 (a) Dosificadores de materia prima, (b) vaso de saponificación.

1.2 Definición de jabón.

El jabón es un agente limpiador o detergente que se fabrica utilizando grasas vegetales, animales y aceites[5].

La mayoría de los jabones eliminan la grasa y otras suciedades debido a que algunos de sus componentes son agentes tensoactivos. Estos agentes tienen una estructura molecular que actúa como un enlace entre agua y las partículas de suciedad, soltando las partículas de las fibras subyacentes o de cualquier otra superficie que se limpie. La molécula produce este efecto porque uno de sus extremos es hidrófilo (atrae el agua) y el otro es lipófilo (atraído por las sustancias grasosas). El extremo hidrófilo es similar en su estructura a las sales solubles en agua. La parte lipófila de la molécula está formada por lo general por una cadena de hidrocarburos, que es similar en su estructura al aceite y a muchas grasas. El resultado global de esta peculiar estructura permite al jabón reducir la tensión superficial del agua (incrementando la humectación), adherir y hacer solubles en

9

Se tiene diversos criterios para clasificar los diferentes tipos de jabones. Algunos de los principales criterios son: [8]

• Por su aplicación básica: lavandería y tocador.

• Por su aplicación específica: jabón neutro, hipoalergénico, ácido, alcalino,

medicinal, etc.

• Por su presentación física: barras, polvo, líquido, gel, escamas, etc.

• Por su origen: naturales, sintéticos y combinados.

• Por el material empleado: de sebo, de coco, de grasas y aceites

específicos, etc.

• Por los aditivos incorporados: antibacterial, humectante, exfoliante,

suavizante, de zinc, etc.

10

CAPITULO II

11

Existen dos métodos básicos para la obtención de jabón la saponificación directa de grasas y aceites y la neutralización de ácidos grasos. En este se tiene el de saponificación directa. Siendo este tema al que se refiere en este capítulo. También abordamos las características de los equipos para saponificación y el diagrama de tuberias e instrumentación.

2.1 Obtención de jabón base por saponificación.

Durante esta etapa se somete a calentamiento la solución alcalina junto con la grasa y/o aceite. Debido a la inmiscibilidad de la grasa y el hidróxido, la reacción inicialmente es lenta, pero a medida que aumenta la cantidad de jabón formado, se convierte en autocatalítica. Terminada la reacción de saponificación el jabón base formado está parcialmente disuelto en la fase acuosa. [1]

Para hacer efectiva la separación del jabón formado y la lejía se adiciona la sal suficiente de modo tal que se crea el medio que permita la separación entre las

dos fases. Durante el proceso se suministra vapor saturado a 170 oC y un flujo de

130 lb/h con el objeto de mantener la temperatura de reacción, además, de

obtenerse un mayor desprendimiento de glicerol de la masa jabonosa. [1]

La reacción entre la grasa y la sosa cáustica es exotérmica, con un desprendimiento de 65 cal / Kg. Para una planta en particular donde la capacidad de la paila de saponificación es de 28 Toneladas las condiciones de operación son las siguientes [1]:

• Temperatura de operación: 90 grados Centígrados.

• Tiempo de operación: 5 horas aproximadas.

El producto de la saponificación se decanta por un período de 4 horas, para hacer

efectiva la separación de las fases.Cuando la saponificación termina se procede a

lavar el jabón base, con el fin de lograr una mayor recuperación de glicerina y obtener un jabón más puro [1].

Los recipientes de saponificación son tanques cilíndricos de base cónica (pailas) enchaquetados, dotados de tres serpentines que pueden ser abiertos y/o cerrados, por donde circula el vapor para dar el calor necesario a la saponificación y a las sucesivas lavadas que se realizan [1].

Las dimensiones de las pailas de saponificación alcanzan 8 metros de alto por 4 metros de diámetro. Las industrias nacionales más representativas del sector cuentan con un sistema de cuatro o cinco pailas para la saponificación y producción de un producto específico [1].

12 2.2 Equipos para la saponificación.

Los equipos importantes (en campo) para la implementación de la red son:

• Vaso de saponificación.

• Medidor de pH.

• Sensor de nivel.

• Sensor de temperatura.

• Sistema de pesaje.

• Válvula motorizada

• Válvula solenoide.

A continuación se detalla cada uno de ellos.

2.2.1 Vaso de la saponificación para jabón:

[image:13.612.92.512.447.668.2]El proceso de la saponificación para jabón se hace en un vaso especialmente diseñado. Este vaso se diseña para tener presente todos los puntos para la conveniencia buena en el funcionamiento y el proceso de la saponificación. En la Figura 2.1 se puede observar cada una de las partes que componen el tanque. Desde la vista superior se puede apreciar que se cuenta con un soporte para el motor que se encarga de agitar la mezcla y a los lados está abierto para que entren las tuberías de materia prima. A los lados del tanque se ve las conexiones con las que se cuenta para la entrada y salida de vapor. En la vista frontal se aprecia la camisa de calentamiento y la salida de la mezcla. Además se puede observar el eje del agitador, el motor y las paletas montadas en el eje del agitador.

13

2.2.2 Medidor de pH.

Dicho medidor permite la descarga del tanque una vez que se alcanza el valor de

pH 7 de todo el contenido. Este es de la marca Aqua Sensorsy a continuación se

muestran las características del equipo seleccionado.

Medidor de pH Propuesto Medidor de pH OAKTON

Figura 2.2. Medidores de pH

Tabla 2.1 Comparación de medidores de pH.

2.2.3 Medidor de nivel.

Es utilizado para encender y apagar el motor del agitador. Enseguida se muestra en la figura 2.3 el equipo seleccionado para medir nivel.

Medidor de Nivel Propuesto Micro-Épsilon SmartScan 25

Figura 2.3 medidores de Nivel.

Máxima temperatura -5°C a 95°C Máxima temperatura 0°C a 80°C

Presión Máxima: 100 psi a 95°C Presión Máxima: 60 psi a 80°C

Flujo Máximo: 10 ft/s Flujo Máximo: 5 ft/s

Precio $ 5,745.90 peso mexicano Precio $ 4,250.25 peso mexicano

14 Tabla 2.2 Comparación de medidores de nivel

El principio de la medición empleado como técnica de medida es el tiempo de envío/respuesta. Los sensores están disponibles como una versión de prueba por láser para la medición directa contra la superficie del objeto o como versión de sensor de distancia el cual se une a una hoja reflexiva especial. Como resultado, se pueden medir distancias hasta 250 m. Los sensores se han construido en una cubierta muy compacta para aplicaciones de automatización e incluyen ya la electrónica completa del controlador. Se suministran con un voltaje de 18-30 V y tienen salida analógica de 4-20 mA. En paralelo a esto, el usuario también tiene interfaces digitales disponibles de RS 422, de Profibus y de DeviceNet. El sensor

seleccionado maneja una distancia de 10 m. [15]

2.2.4 Transmisor de temperatura.

En este caso el transmisor y sensor de temperatura manda la señal a la red. De ahí la toma el controlador y manipula la válvula de flujo de vapor con un controlador proporcional integral derivativo (PID). El transmisor modelo 2400S Micro Motion (figura 2.4), es un diseño compacto que ahorra espacio. Las aplicaciones difíciles se vuelven fáciles gracias a la más rápida respuesta del medidor, la capacidad de manipular altos grados de arrastre de aire y diagnósticos inteligentes integrados que le alertan sobre problemas antes de que éstos afecten a su proceso. Compatibilidad con varias redes como: DeviceNet Profibus DP, también tiene salida analógica de 4-20 mA y el rango de temperatura seleccionado para el proceso es de -15°C a 115°C y como 90°C es la temperatura dentro del tanque es el equipo adecuado [14].

Transmisor de Temperatura

Propuesto, Micro Motion

Figura 2.4 Transmisores de Temperatura

Distancia 10 m Distancia 25 m

Voltaje de 18-30 V Voltaje de 24 VCD

Salida analógica 4-20mA Salida analógica 4-20mA

Comunicación Profibus y de DeviceNet Comunicación Modbus*, HART*

15 Tabla 2.3 Comparación de medidores de temperatura.

2.2.5 Sistemas de Pesaje.

Sistemas de pesaje i-tech control de grado industrial con características como resistencia a altas temperaturas, inmunidad a la vibración mecánica generada por elementos externos. En el caso de los sensores estos son IP68 esta característica permite que su tiempo de vida sea mucho mayor debido a que la humedad es la principal causa de que un sensor de pesaje sea dañado. Los sensores de pesaje adicionalmente cuentan un chip electrónico que permite calibrarse de forma electrónica esto tiene dos ventajas una es el tiempo de calibración que permite evitar tiempos muertos y costos en manejo de pesos patrón, la segunda ventaja es que la precisión en calibración pude ser más eficiente debido a que el sistema se calibra al 100% de su capacidad lo que pocas veces se logra con el uso de pesos patrón. Por último estos sensores de peso cuentan con una resolución de hasta 0.01% esto significa que en grandes cantidades de materia prima se obtienen grandes ahorros lo que fácilmente. En la parte de controladores de peso estos cuentan con características únicas como Técnico Integrado una característica que permite monitorear y diagnosticar cualquier falla del sistema desde la red. Los protocolos de comunicación que pueden manejar son los más utilizados en la industria como Ethernet, Device-net, Modbus TCP/IP o simplemente manejar señales analógicas. Todo el hardware puede ser en acero normal o acero inoxidable para cumplir con los estándares de cualquier tipo de aplicación. Debido a que este equipo es de patente no hay acceso a información del funcionamiento del equipo, solo se obtiene los rangos de funcionamiento del equipo y los adecuados para el proceso son de cien kilogramos a seis toneladas y de nueve a veinte toneladas, con red DeviceNet.

2.2.6 Válvula Motorizada.

Válvulas Mariposa Motorizada MZ Serie F6AI Dos vías (figura 2.5).

Diámetros: 2" a 12"

Modelos disponibles: On/Off, ó modulante Señal de modulación: 2 a 10Vcc o 4 a 20mA. (Otros ha pedido)

Líquidos: Agua fría/caliente ó glycol hasta 60% Temperatura del agua: -18°C hasta 120°C Actuadores: Con ó sin resorte de retorno Disco: acero inoxidable 304

Cuerpo: Aluminio /Hierro Figura 2.5 Válvula motorizada

Rango de temperatura -15°C a 115°C Rango de temperatura -15°C a 80°C

Salida analógica de 4-20 mA Salida analógica 4-20 mA

DeviceNet Profibus DP Profibus DP

16

Máxima presión de cierre: 100psi Acero inoxidable 420.

Eje: Voltajes disponibles: 24/220Vca.

Válvula: Industrial [14]

2.2.7 Válvula Solenoide Mod. W-210-0.

Válvula solenoide 2 vías (figura 2.6) operación normalmente cerrado, la válvula está cerrada desenergizada, abre al energizarse, completamente automática, este modelo de válvula solenoide es de usos generales, disponibles en cuerpo de Bronce o Acero Inoxidable.

Construcción

Cuerpo 3/8”, 1/2”, 3/4” Bronce,

1/4”, 1”, 11/4”, 11/2”,2”.Acero Inoxidable. Sello Bronce

Núcleo Acero

Tubo con Tuerca Acero Inoxidable 305 Resorte Acero Inoxidable 302

Bobina Encapsulada tipo “C”

Corriente: 0.5 A [14]

Figura 2.6 Válvula Solenoide 2”.

17 2.3 MATERIAS PRIMAS PARA SAPONIFICACIÓN

Para el proceso de saponificación de jabón en la planta “La Corona” se utiliza las siguientes cantidades de materia prima:

• 2.73 Ton. de sosa caustica.

• 5.91 Ton. de agua.

• 4.91 Ton. de aceite de coco.

• 14.45 Ton. de cebo.

Dichas cantidades son monitoreadas por un sistema de pesaje.

En la figura 2.7 se puede observar el diagrama de tuberías e instrumentación (DTI) propuesto, al centro esta el tanque TK-10 en el cual se va a llevar a cabo el proceso de saponificación. Se tiene cuatro alimentaciones de materia prima (de agua, sebo, aceite, sosa) y una alimentación de vapor para tener una temperatura constante de 90°C dentro del tanque. Las salidas del tanque son dos, una es de vapor que sale hacia la caldera y la otra es la salida de la mezcla que tiene una válvula solenoide y una bomba. La bomba es para que la mezcla pase a la siguiente parte del proceso (un tanque de reposo).

En la alimentación de agua, aceite y sebo se tiene lazo cerrado, cuentan con un sistema de pesaje que proporciona la cantidad exacta de materia prima que se introduce al tanque, esta información va a la red DeviceNet y con el Controlador Lógico Programable (PLC), se manda una señal de cierre a la respectiva válvula solenoide mediante relevadores que activan los contactores correspondientes. Los contactores son debido a la alimentación de la válvula. Mientras que los relevadores son para protección del PLC.

La alimentación de sosa de igual forma que las otras alimentaciones (agua grasa y aceite) tiene un sistema de pesaje, el cual envía información a la red para que el PLC active una válvula, pero en este caso es motorizada (que abre al 50%).

Para el lazo cerrado de temperatura se cuenta con un sensor transmisor, que ayuda a monitorear la temperatura del tanque y mediante la función PID del PLC se regula una válvula motorizada en la alimentación de vapor.

El sensor de pH ubicado en el tanque brinda la señal para que el PLC active la válvula solenoide y bomba de descarga.

18

En lo que respecta al lazo 205 se tiene un control todo-nada porque una vez que el sistema de pesaje sensa la cantidad de sebo preestablecida se debe cerrar la válvula.

El lazo 206 también cuenta con un lazo de control todo nada en la alimentación de agua.

Para el lazo 207 no se requiere ningún control especial, ya que no afecta al proceso la entrada precipitada del aceite.

En el lazo 208 se podría decir que se cuenta con un control todo-nada pero en este caso todo estaría establecido al cincuenta porciento de apertura de la válvula.

En el caso del lazo 211 de nivel se tiene un control on-off especificado a un valor del nivel, una vez que se pasa el nivel especificado se procede a activar el motor del mezclador, y cuando el nivel disminuye para el motor del agitador.

Como se puede apreciar en la Figura 2.7 en la parte del lazo 210 se tiene un control on-off pero en este caso también se toma en cuenta el valor del controlador de nivel.

En el lazo de control 209 se tiene un controlador proporcional para el control de la válvula motorizada donde circula un flujo de vapor de 130lb/h para mantener una temperatura de 90°C, dentro del tanque TK-10

Tabla 2.5 Simbología del DTI.

YC Controlador de peso

YE Elemento de pesaje

LT Transmisor de nivel

LIC Control indicador de nivel

GT Transmisor de pH

[image:20.612.146.527.71.688.2]

20

CAPITULO III

21

En el siguiente capítulo se presenta la secuencia de operación del proceso, mencionando los dispositivos de entrada y salida. También se describe la red que se propone en dicho proceso. Y se realiza la selección del PLC.

3.1 Secuencia de operación.

Primeramente se tiene silos con las materias primas. Se introduce al mezclador la grasa y el agua. Enseguida se calientan a 90ºC y se mezclan dichos compuestos para después de un tiempo poder agregar el aceite de coco y la sosa caústica. Dichas sustancias se agregan en las cantidades ya mencionadas. Durante todo el proceso se debe mantener la temperatura, sensando la temperatura (dentro del mezclador), y el flujo de vapor. Finalmente para poder sacar el producto del tanque de mezclado se sensa el valor de pH neutro, se abre la válvula de descarga para proseguir con la obtención de jabón en un tanque para reposar el jabón.

3.2 Dispositivos de entrada y salida.

Como entradas se tienen los cuatro sistemas de pesaje, la señal del sensor de pH, el medidor de temperatura y nivel. Los dispositivos ya mencionado se encuentran en cada módulo de saponificación y el proceso se compone de cuatro módulos independientes en la planta.

Salidas, las tres válvulas solenoide que se usan para la alimentación al mezclador así como la válvula motorizada para la sosa, la válvula que regula el flujo de vapor y la válvula solenoide para sacar el producto del mezclador, la bomba de descarga y el motor del agitador. Las solenoides, el motor del agitador y la bomba de descarga son controladas mediante unos relevadores que se conectan a salidas del PLC.

3.3 Red industrial.

3.3.1 Definición de red industrial.

Los sistemas de comunicación industrial son mecanismos de intercambio de datos distribuidos en una organización industrial [10].

• Intercambio de datos on-line y, en los niveles inferiores de la pirámide

(sensores, actuadores, máquinas, células de fabricación, etc.), se exige el requisito de tiempo real.

• Intercambio de datos eficiente y de bajo coste temporal y económico

22

[image:23.612.217.406.399.587.2]El objetivo primario del sistema de comunicación es el de proporcionar el intercambio de información (de control) entre dispositivos remotos [10].

Figura.3.1 Jerarquía de comunicación.

El modelo de interconexión de Sistemas Abiertos (OSI) está compuesto por siete niveles separados, pero relacionados, cada uno de los cuales define un segmento del proceso necesario para mover la información a través de una red.[10]

Figura.3.2 Capas del modelo OSI

23

3.3.2 Red DeviceNet.

Es una de las redes que han adoptado el esquema productor-consumidor, lo que implica que la información producida por una sola fuente en la red alimenta en forma simultánea a todos los probables receptores y deja a éstos la decisión de escuchar o no el mensaje recibido. Los beneficios del esquema se reflejan en una mejor utilización del ancho de banda y la agilización en el tiempo de respuesta en la red [11].

La red DeviceNet utiliza una topología Bus:

• Topología multipunto.

• Un cable troncal conecta todos los dispositivos

• Existe un límite de dispositivos sin usar repetidor (la señal se debilita)

• Costo muy reducido

• Muy baja tolerancia a fallos

Un bus de campo transfiere información secuencial y serial por un número limitado de líneas o cables. DeviceNet es una red abierta de dispositivos que se ha convertido en la norma de facto para conectar los equipos en los primeros niveles de automatización de la planta. DeviceNet es un bus de campo económico para componentes industriales, se utiliza para reducir el costoso cableado individual y para mejorar las funciones de diagnóstico específicas por componente. [12]

A continuación se mencionan algunas características de la red DeviceNet. [11]

• Número máximo de nodos por red: 64 en topología de bus con

derivaciones.

• Distancia máxima: 100 m a 500 m. y hasta 6 km Con repetidores, y en

velocidades de 125, 250 y 500 Kbps

• Emplea dos pares trenzados: control y alimentación, con alimentación en 24

Vdc, con opción de redundancia.

• Transmisión basada en el modelo productor/consumidor con un empleo

eficiente de ancho de banda y con mensajes desde 1 byte hasta largos ilimitados.

• Reemplazo Automático de nodos, no requiere de programación y elevado

nivel de diagnósticos.

3.3.3 Diferencia entre DeviceNet y EtherNet.

Características del protocolo Ethernet [13].

• Grandes cantidades de datos: Intercambio de grandes cantidades de datos

(en el entorno de Megabytes)

• Grandes distancias: Hasta 4,3 Km.

• Múltiples tipos de dispositivos: Comunicación entre aparatos de ingeniería,

24

• Múltiples tipos de comunicaciones: Permite una interconexión entre la

oficina técnica y el mundo de la automatización.

DeviceNet es la red industrial que se acopla a las necesidades del proyecto debido a que se tiene una distancia de 133.5 m, 36 nodos, los dispositivos propuestos tienen compatibilidad con DeviceNet para ahorrar el cable. Además al fallar un dispositivo de la red con DeviceNet se puede reemplazar de forma rápida y no requiere que se programe de nuevo la red.

3.3.4 Topologia de red desarrollada.

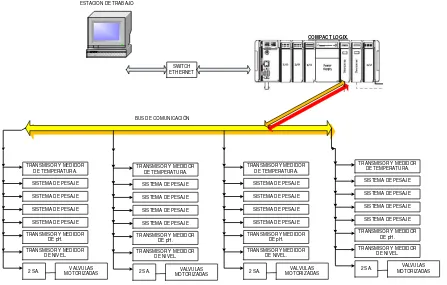

A continuacion se muestra la de red DeviceNet (figura 3.3), en la que se puede observar la topologia de bus y el numero de nodos. Comunicados con el scaner del PLC y se muestra la posibilidad de comunicarse mediante ethernet con una computadora. Se tiene 28 nodos de entrada (sensor de temperatura, sistemas de pesaje, medidor de pH y nivel) y 8 nodos de salida (válvulas motorizadas).

[image:25.612.83.530.406.691.2]La distancia total de la red es de 133.5m con un cable truncal delgado a una velocidad de 500k bits/s. Para la comunicación con la red utilizamos el scaner 1769-SDN Compact I/O DeviceNet . La Unidad de Procesamiento Central (CPU) del PLC es la 1769-L35E CompactLogix ethernet Processor 1.5M memory. En la figura 3.4 se aprecia con imágenes cada elemento de la red, y en la parte de Ethernet se tiene posibles dispositivos que se pueden implementar.

ESTACION DE TRABAJO

SWITCH ETHERNET

COMPACT LOGIX.

TRANSMISOR Y MEDIDOR DE TEMPERATURA.

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

TRANSMISOR Y MEDIDOR DE pH.

TRANSMISOR Y MEDIDOR DE NIVEL.

VALVULAS MOTORIZADAS 2 SA.

TRANSMISOR Y MEDIDOR DE TEMPERATURA.

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

TRANSMISOR Y MEDIDOR DE pH.

TRANSMISOR Y MEDIDOR DE NIVEL.

VALVULAS MOTORIZADAS 2 SA.

TRANSMISOR Y MEDIDOR DE TEMPERATURA.

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

TRANSMISOR Y MEDIDOR DE pH.

TRANSMISOR Y MEDIDOR DE NIVEL.

VALVULAS MOTORIZADAS 2 SA.

TRANSMISOR Y MEDIDOR DE TEMPERATURA.

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

SISTEMA DE PESAJE

TRANSMISOR Y MEDIDOR DE pH.

TRANSMISOR Y MEDIDOR DE NIVEL.

VALVULAS MOTORIZADAS 2 SA.

BUS DE COMUNICACIÓN

25 Figura 3.4 Topología de red con descripción de elementos.

3.4 PLC.

26

Los controladores 1769-L32E y 1769-L35E ofrecen un puerto EtherNet/IP integrado. Por lo que la elección se encuentra entre estas dos opciones y entre estos dos dispositivos la diferencia que nos interesa para la selección es la memoria de usuario por lo que finalmente se tiene el CPU 1769-L35E.

Tabla 3.1 Selección del CPU 1769-L35E.

[image:27.612.88.527.157.443.2]El módulo para red seleccionado es el 1769-SDN debido a que la red que se va a implementar es DeviceNet.

Tabla 3.2 Selección del modulo de red 1769-DSN.

27 Tabla 3.3 Selección del modulo de entradas y salidas discretas.

28

la derecha de la fuente de alimentación y 1 A a la izquierda. Una fuente de alimentación eléctrica de 4 A a 5 VCC (1769-PA4, -PB4) puede suministrar 2 A a la derecha de la fuente de alimentación eléctrica y 2 A a la izquierda. A continuación se muestra la tabla con la selección realizada.

Tabla 3.4 Selección del módulo de la fuente de alimentación 1769-PA4.

3.5 Control de temperatura en lazo cerrado.

3.5.1 Acción proporcional.

La respuesta proporcional es la base de los tres modos de control, si los otros dos acción integral (reset) y acción derivativa están presentes, éstos son sumados a la respuesta proporcional. “Proporcional” significa que el cambio presente en la salida del controlador es algún múltiplo del porcentaje de cambio en la medición.

[image:29.612.92.524.156.387.2]Este múltiplo es llamado “ganancia” del controlador. Para algunos controladores, la acción proporcional es ajustada por medio de tal ajuste de ganancia, mientras que para otros se usa una “banda proporcional”. Ambos tienen los mismos propósitos y efectos.

29

La figura 3.5 ilustra la respuesta de un controlador proporcional por medio de un indicador de entrada/salida pivotando en una de estas posiciones. Con el pívot en el centro entre la entrada y la salida dentro del gráfico, un cambio del 100% en la medición es requerido para obtener un 100% de cambio en la salida, o un desplazamiento completo de la válvula.

Un controlador ajustado para responder de ésta manera se dice que tiene una banda proporcional del 100%. Cuando el pívot es hacia la mano derecha, la medición de la entrada debería tener un cambio del 200% para poder obtener un cambio de salida completo desde el 0% al 100% , esto es una banda proporcional del 200% . Finalmente, si el pívot estuviera en la posición de la mano izquierda y si la medición se moviera sólo cerca del 50% de la escala, la salida cambiaría 100% en la escala. Esto es un valor de banda proporcional del 50%. Por lo tanto, cuanto más chica sea la banda proporcional, menor será la cantidad que la medición debe cambiar para el mismo tamaño de cambio en la medición, en otras palabras, menor banda proporcional implica mayor cambio de salida para el mismo tamaño de medición.

Para la parametrización de cada variable se toma en cuenta la magnitud de dicha variable a los valores que intervienen en el control del equipo. Enseguida dicho valor se convierte en un valor de corriente de 4-20 mA. Para la simulación con el PLC SLC-500 se tiene un valor preestablecido (por el manual) de 0-16383. De esa forma se obtienen los valores de las siguientes tablas.

En la tabla 3.5 tenemos cinco magnitudes, la primera y la última son los límites inferior y superior del dispositivo, el segundo y cuarto son el nivel máximo a alcanzar y el mínimo; y finalmente el nivel tercero es el que enciende el motor del agitador.

Tabla 3.5 Parametrización Nivel para PLC.

Parámetro (m) Corriente (mA) Régimen

10 20 16383

7.9 16.64 12942.57

5.76 13.21 9430.46

0.3 5.06 1085.2

0 4 0

30 Tabla 3.6 Parametrización pH para PLC.

Parámetro Corriente (mA) Régimen

14 20 16383

7 12 8191.5

0 4 0

En la tabla 3.7 se consideran tres valores importantes, el de 90°C que es el punto de ajuste para el lazo de control de temperatura y el respectivo valor máximo y mínimo.

Tabla 3.7 Parametrización Temperatura para PLC.

Parámetro (°C) Corriente (mA) Régimen

115 20 16383

95 17.53 13862.53

90 16.92 13229.27

85 16.3 12602.30

-15 4 0

Los tres valores centrales de la tabla 3.8 son los valores que utilizamos para los sistemas de pesaje que tienen un rango de cien kilogramos a seis toneladas.

Tabla 3.8 Parametrización sistema de pesaje con rango de medida de 100kg-6ton para PLC.

Parámetro (ton) Corriente (mA) Régimen

6 20 16383

5.91 19.75 16127

4.91 17.31 13628.6

2.73 11.4 7577.13

0.1 4 0

En la tabla 3.9 solo se tiene el valor de una alimentación a la paila de saponificación.

Tabla 3.9 Parametrización sistema de pesaje con rango de medida de 9ton-20ton para PLC.

Parámetro (ton) Corriente (mA) Régimen

20 20 16383

31

En la tabla 3.10 sólo se toma como referencia el valor de cincuenta porciento ya que la salida del PID se da en porcentaje.

Tabla 3.10 Parametrización válvula motorizada para salida del PLC.

Parámetro (%) Corriente (mA) Régimen

100 20 16383

50 12 8191.5

32

33 4.1 Montaje del PLC.

Para el montaje del sistema CompactLogix se usa riel DIN de acero de 35 x 7.55 mm (número de parte A-B 199-DR1; 46277-3; EN 50022). Los rieles DIN que se utiliza para cualquier componente del sistema CompactLogix deben montarse sobre una superficie común conductora para evitar la interferencia electromagnética (EMI). Se debe conectar a tierra el sistema.

Se puede conectar a tierra un sistema CompactLogix a través del:

• Riel DIN de acero, sin revestimiento.

• Orificio del tornillo del montaje en panel que contiene la correa de conexión

a tierra.

Cada módulo 1769 debe ubicarse a cierta distancia, medida en número de módulos, de la fuente de alimentación. Es decir que la ubicación de cada uno de los módulos no puede superar la distancia máxima establecida.

El controlador CompactLogix debe colocarse a una distancia máxima de 4 módulos de la fuente de alimentación. El controlador debe ser el módulo del extremo izquierdo en el primer banco del sistema. La configuración máxima que puede tener el primer banco de un controlador CompactLogix es el controlador y 3 módulos de E/S a la izquierda de la fuente de alimentación y 8 módulos de E/S a la derecha de la fuente de alimentación.

En la figura 4.1 se pueden observar las dimensiones de nuestro equipo seleccionado.

Figura. 4.1 Dimensiones del controlador 1769-L35 CompactLogix.

4.2 Configuración de la red.

34

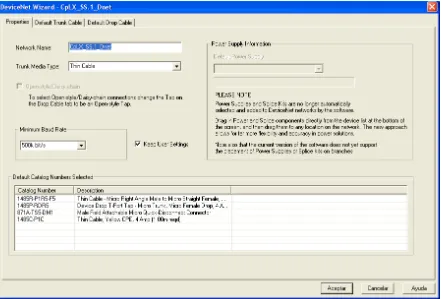

nuestra propuesta si funciona. A continuación se presentan algunas pantallas obtenidas de dicha simulación (figura 4.2).

[image:35.612.92.536.223.667.2]Se tiene treinta y siete nodos, el nodo cero es el scanner del compactlogix. El nodo uno es el equipo que mide pH, el nodo dos es el equipo que mide temperatura, el nodo tres es el equipo que mide nivel, el cuarto, quinto, sexto y septimo son para medición de pesaje. El octavo y noveno nodo son para las válvulas motorizadas. El primer elemento que aparece es la fuente de la red. Después de eso solo se copio los elementos de los primeros nodos para los cuatro módulos con los que se cuenta en el cuarto.

35

[image:36.612.87.529.307.606.2]Una vez terminada la programación se puso a funcionar la red en run wizard (Figura 4.3) para poder observar el funcionamiento de la red y en caso de tener algún error detectarlo.

Figura 4.3 Ventana para conectar la red.

Se especifica las propiedades de la red y una vez ingresados esos datos se da presiona el botón aceptar (Figura 4.4).

36

[image:37.612.89.527.118.689.2]La red nos aparece ahora con cable troncal delgado y sus respectivas resistencias de terminación (Figura 4.5).

37

[image:38.612.100.513.240.537.2]Una vez realizados los pasos anteriores aparece una ventana que nos indica el estado de la red en simulación (Figura 4.6).

Figura 4.6 Ventana que nos indica que la red esta funcionando.

En este software se puede examinar el equipo compact logix seleccionado (Figura 4.7).

(a) (b)

(c) (d)

(e) (f)

Figura 4.7 Partes del compactlogix seleccionado (a) Banco completo

CompactLogix, (b) Datos del CPU, (c) Escáner del equipo, (d) Módulo de entradas discretas, (e) Chasis establecido en base al equipo en la simulación, (f) Módulo de

38

Así como los demás elementos de la red (Figura 4.8).

[image:39.612.86.528.413.664.2]

(a) (b) (c) (d)

Figura 4.8 Imágenes de los demás elementos de la red. (a) Fuente de la red, (b) Representación del equipo de temperatura, pH y sistemas de pesaje, (c) Sensor de nivel, (d) Representación de las válvulas motorizadas.

En lo que respecta a la configuración de la red se ocupa el software RSNetWorx for DeviceNet y a continuación se muestran las pantallas.

Se tiene la interface 1770-KFD RS232 para comunicar de una PC a la red, también se cuenta con un escáner el del SLC-500, en los primeros diecisiete nodos se tiene también los sensores de nives, temperatura pH y tres válvulas motorizadas (Figura 4.9). El escáner del SLC-500 es para poder simular el programa del PLC (en el software RSLogix 500) y es necesario para obtener los espacios de memoria que se ocupan en la red.

39

En la figura 4.10 se ven los elementos implementados en la red (en software), como lo son las válvulas motorizadas y los sistemas de pesaje.

[image:40.612.97.515.103.347.2]

Figura 4.10 Imágenes de los nodos 18-35.

En la figura 4.11 se termina la red con los últimos equipos del sistema de pesaje.

Figura 4.11 Imágenes de los nodos 24-38.

[image:40.612.94.516.408.651.2][image:41.612.86.527.72.332.2]

40 Figura 4.12 Espacio de memoria utilizado por el sensor de nivel.

Una vez seleccionadas las propiedades del sensor de temperatura también aparece un bit para la variable sensada.

[image:41.612.85.528.410.672.2]41

[image:42.612.86.528.113.375.2]En la figura 4.14 al seleccionar las propiedades del sensor de pH se observa que ocupa un bit para transmitir la lectura realizada dentro del tanque.

Figura 4.14 Espacio de memoria utilizado por el sensor de pH.

El sistema de pesaje también ocupa solo un bit para transmitir la información de la lectura realizada (figura 4.15).

[image:42.612.102.512.456.693.2]42

[image:43.612.92.522.111.365.2]En la figura 4.16 se tiene el resultado de los Scanlist de los elementos de la red a los que se les manda una señal de control (las válvulas motorizadas).

Figura 4.16 Scanlist de salidas.

En la figura 4.17 se tiene el resultado de los Scanlist de los elementos de la red que mandan información a la red.

[image:43.612.95.516.448.688.2]43 4.3 Configuración del PLC

[image:44.612.110.503.162.435.2]Ahora se muestra el programa en RSLogix con los direccionamientos obtenidos. Primero se tiene un arranque para energizar todo el proceso. Enseguida se compara las parametrizaciones (del sistema de pesaje), con la señal del sistema de pesaje para cerrar las válvulas solenoide de alimentación de materia prima (agua, aceite de coco y grasa).

Figura 4.18 Programación del PLC (sistema de pesaje).

[image:45.612.108.505.71.346.2]

44 Figura 4.19 Programación del PLC (válvula motorizada y agitador).

Para la descarga se cuenta con una válvula solenoide y una bomba las cuales se activan al cumplir con las condiciones de nivel de pH (Figura 4.20).

[image:45.612.112.502.425.691.2]45

[image:46.612.88.526.142.443.2]Una vez terminada la secuencia de un equipo de saponificación, se realiza la misma secuencia para los demás equipos cambiando únicamente los direccionamientos de entradas y salidas de la red. En la Figura 4.21 se comienza con la nueva secuencia.

Figura 4.21 Programación del PLC (fin de secuencia1).

[image:47.612.97.512.411.696.2]

46 Figura 4.22 Programación del PLC (PID).

En la figura 4.23 aparecen los ajustes del PID .

47 4.4 Cableado eléctrico.

En el siguiente diagrama eléctrico se puede apreciar el cableado de las entradas empleadas y los contactos de relevadores que se encargan de activar contactores para los equipos de campo (figura 4.24).

[image:48.612.87.498.200.518.2]

(a) (b)

48

En la figura 4.25 aparece la forma de conexión de las salidas del PLC.

49

La figura 4.26 muestra el cableado de alimentación de la fuente del PLC.

Figura 4.26 Cableado eléctrico del PLC.

En la figura 4.27 se tiene la forma de cablear el módulo escáner.

Figura 4.27 Cableado de red en el Escáner CompactLogix.

En la tabla 4.1 se tiene la configuracíon del cable troncal que se emplea para la red DeviceNet.

Tabla 4.1 Configuración del cable troncal. Cable Señal

de datos

Descripción

Negro 0V 0V fuente

Azul CAN-L Línea de datos negativos Desnudo Escudo Cable de

protección Blanco CAN-H Línea de

datos positivos Rojo +24V +24V

50

[image:51.612.149.464.321.698.2]En la figura 4.28 aparece la manera de cablear la fuente del PLC.

Figura 4.28 Cableado de la fuente del PLC.

En la figura 4.29 esta la forma de cablear la red, con una resistencia de inicio y terminación de 121 ohms.

51

[image:52.612.89.527.158.510.2]En la figura 4.30 esta la vista superior de la instalación de la red y el equipo en planta de saponificación. El cuarto de control esta en el extremo superior izquierdo. De ahí salen los cables con canaleta hacía los elementos en campo. Las tuberias de alimentación para los tanques también se encuentran en dicha figura.

52

[image:53.612.76.539.160.551.2]En la figura 4.31 esta la vista frontal de la planta de saponificación con elementos en campo como las válvulas de alimentación, el motor del agitador, la bombay la alimentación de vapor con su respectiva válvula.

53

[image:54.612.86.535.155.505.2]En la figura 4.32 esta la vista frontal de la planta de saponificación con el número de cables que va por la canaleta. También se representan los dos tableros en un extremo de la paila. Uno es para recibir las señales de las válvulas solenoide, para el motor del agitador y la bomba. El otro tablero es para obtener las señales del sistema de pesaje.

54

[image:55.612.88.525.138.483.2]En la figura 4.33 está el dibujo del tablero. La manera en la que queda el tablero dentro del cuarto de control con los elementos correspondiente.

55

CAPITULO V

56

El establecimiento de los costos de un proyecto es de gran importancia para determinar su rentabilidad. Es por eso que en este capitulo se procede a calcular los costos del presente trabajo y dar una idea general de cual ser la inversión y el beneficio que se obtendrá al realizar el proyecto.

5.1 Costos de los dispositivos y elementos que intervienen en la red DeviceNet.

A continuación se listan los elementos que se utilizaran en la implantación de la red DeviceNet y los dispositivos que se emplearan para la red. La cotización de los dispositivos fue en dólares y se realizo la conversión en pesos mexicanos, cuando el dólar tenía un valor de $12.80.

5.1.1 Costo del sensor de pH.

Cantidad requerida: 4 ID Cotización: 40957 Valor equipo: $5,745.90 peso mexicano

Dicho medidor nos permite la descarga del tanque una vez que se alcanza el valor de pH 7 de todo el contenido.[14]

5.1.2 Costo de medidor de Nivel.

Cantidad requerida: 4 ID Cotización: BJMCU010

Valor equipo: $12,117 peso mexicano

Es utilizado para encender y apagar el motor del agitador. [15]

5.1.3 Transmisor de temperatura.

Cantidad requerida: 4 ID Cotización: 2400S

Valor equipo $7,000.15 peso mexicano

57

5.1.4 Sistemas de Pesaje.

Cantidad requerida: 16 ID Cotización: 1234IP68

Valor equipo $6,664.81 peso mexicano

El sistema de pesaje nos proporciona la cantidad exacta de materia prima que se introduce al tanque y manda la información a la red DeviceNet. [9]

5.1.5 Válvula Motorizada.

Cantidad requerida: 8 ID Cotización F6AI

Valor equipo $ 16,200.56 peso mexicano

Las válvulas motorizadas son activadas por el PLC, de acuerdo a información que envía el sistema de pesaje a la red. Por cada sección se utiliza, una para el control de la sosa y otra para regular el vapor que entra al tanque según la información que envié el transmisor de temperatura ala red. [14]

5.1.6 Válvula Solenoide.

Cantidad requerida: 16 ID Cotización W-210-0

Valor equipo: $ 3,948.02 peso mexicano

Estas válvulas son necesarias como elemento final de control, para manipular la cantidad de entrada de materias primas (agua, aceite, sebo, y una para la descarga de la mezcla),su control se realiza de acuerdo a la información que envié el sistema de pesaje. [14]

5.1.7 CompactLogix.

Cantidad requerida: 1

ID Cotización CompactLogix 1769-L35E

Valor equipo $ 45,710.00 peso mexicano

El sistema compacLogix es el control lógico programable, que comunicado a la red de DeviceNet realiza la aplicación del control de los equipos del proceso, con

1769-

58 SDN, módulo 1769 Compact I/O, procesador 1769-L35E, fuente de alimentación

1769-PA4, puerto serie RS-232, canal EtherNet/IP integrado de 10/100 Mbps,

capacidad de E/S locales de hasta 30 módulos de E/S. Entorno de desarrollo RSLogix5000 con implementaciones de última tecnología de los lenguajes iEC-61131-3 de diagramas de lógica de escalera, de función secuencial, de texto

estructurado y de bloques de funciones. [Manual de controladores 1769

compactlogix]

5.1.8 RielDIN de acero de 35 x 7.55 mm

Cantidad requerida: 4 m

ID Cotización A-B 199-DR1; 46277-3; EN 50022

Valor equipo: $ 165.4 peso mexicano

Es utilizado para montar el CompacLogix, para asegurar los módulos entre si, o en bancos. En el cuarto de control donde será montado el PLC.

5.1.9 Canaletas, aluminio anodizado.

Cantidad requerida: 70 m ID Cotización W11501

Valor equipo: $ 2,293.22 peso mexicano

Las canaletas son utilizadas en campo para el soporte de los cables de la red hasta llegar al cuarto de control,

5.1.10 Gabinete para la red DeviceNet y para el cuarto de control.

Cantidad requerida: 4 para campo y 1 para el cuarto de control. ID Cotización Nas-805-ei / Nas-806-eo Valor equipo:

Gabinete para red DeviceNet $1,560 peso mexicano Gabinete en el cuarto de control $2,830 peso mexicano

59

5.1.11 Cable troncal delgado.

Cantidad requerida: 133.5 m ID Cotización NMEA2000 Valor equipo: $3,394.90 peso mexicano

El cable troncal es el bus, o la parte central del sistema de cables de la red.La longitud del cable troncal depende de la ubicación de los nodos en su red, para este proyecto la longitud máxima desde campo hasta el cuarto de control es de 133.5m,

5.1.12 El costo total del proyecto

El costo total para la automatización de la planta el proceso de saponificación de jabón, controlándolo mediante una red de comunicación industrial DeviceNet, es de $ 454,814.88 pesos mexicanos, para cumplir nuestro objetivo de proyecto, con un alto rendimiento.

5.2 Beneficios del proyecto.

Como ya se había mencionado en el planteamiento del problema, en la saponicacion de jabón no se logra la uniformidad de la mezcla que se necesita y se tiene pérdidas de tiempo debido a que no se cuenta con un diagnostico de fallas. Prácticamente lo que se realiza es el monitoreo de los valores de alimentación para controlar la temperatura y nivel de pH, para obtener un producto de mejor calidad, reduciendo perdidas de tiempo y materia prima.

La red de DeviceNet para este proyecto nos beneficia en:

• Reducción de costes y tiempo de instalación en nuestro proceso.

• Tiempo de respuesta rápido

• Diagnósticos y configuración desde el cuarto de control

• Tecnología en la planta.

• DeviceNet permite integrar un amplio rango de dispositivos que van desde

sensores, variadores de velocidad hasta botoneras, PLCs hasta dispositivos neumáticos.

• DeviceNet está basado en el modelo Productor/Consumidor ofrece

opciones de funcionamiento basadas en eventos de tiempo (las cuales incrementan el rendimiento de la red en general)

• DeviceNet permite configurar en tiempo real una serie de dispositivos en

60

caso de ser necesario reemplazar algún dispositivo, también es posible reemplazar dispositivos conectados a la red en funcionamiento sin afectar las comunicaciones

• Estrategias de mantenimiento preventivo a la red.

• Mayor productividad y calidad en el proceso de saponificación.

• Los dispositivos pueden proporcionar más información, con mayor precisión

y fiabilidad, para detectar fallas.

• Proporciona una instalación simple y flexible que no requiere unas

herramientas especiales.

• Integración de un amplio rango de dispositivos

• Un sistema compacLogix que comunicado a la red de DeviceNet realiza la

61

62

En este capítulo se muestra el cumplimiento de los objetivos planteados y resultados a los que se llega.

CONCLUSIONES

A lo largo de esta investigación de este proyecto hemos cumplido los objetivos de la implementación de un sistema de medición de temperatura y nivel de pH que permita la manipulación de los valores desde el cuarto de control mediante una red de comunicación DeviceNet, para los cuales se realizaron la selección de sensores de temperatura, medidor de nivel, sensor de pH, sistema de pesaje, selección de PLC CompacLogix 1769-L32E y la simulación de la configuración de la red en el software RSNetWorx for DeviceNet.

63 Glosario de términos.

Álcali.- Son óxidos, hidróxidos y carbonatos de los metales alcalinos. Actúan como bases fuertes y son muy hidrosolubles. De tacto jabonoso, pueden ser lo bastante corrosivos como para quemar la piel, al igual que los ácidos fuertes.

Índice de saponificación.- Son los mg de KOH necesarios para saponificar 1g de grasa o aceite.

Jabón base.- Masa resultante de la reacción de saponificación, que aún no ha sido tratada en la planta de terminación de jabón, en donde se dan las características propias del producto como tal.

Jabón fino.- Indicado para el lavado de prendas delicadas; en su fabricación se usan sebos refinados y blanqueados.

Jabón intermedio.- Para uso de prendas corrientes, dentro de sus materias primas se incluye un porcentaje determinado de sebo sin refinar y el restante de sebo refinado.

Jabón de rrelleno.- Es un tipo de jabón en donde sus componentes principales es una mezcla variada de sobrantes en la producción de otros jabones, soap stock, y sebos sin refinar.

Lípidos.- Son una serie de compuestos que cumplen funciones en los organismos vivientes, entre ellas la de reserva energética. Son un conjunto de moléculas orgánicas, la mayoría biomoléculas, compuestas principalmente por carbono e hidrógeno y en menor medida oxígeno, aunque también puede contener fósforo, azufre y nitrógeno, que tiene como característica principal el ser hidrofóbicas o insolubles en agua y sí en disolventes orgánicos como la bencina, el alcohol, el benceno y el cloroformo. En el uso coloquial, a los lípidos se les llama incorrectamente grasas, aunque las grasas son sólo un tipo de lípidos procedentes de animales.

Liquidación.- Ultima lavada que se realiza a la masa jabonosa con el fin de disminuir el contenido de electrolitos hasta un 0.45-0.5 %; de manera tal que se asegura ubicar el producto saponificado en un diagrama de fases en la zona donde se separa una mezcla de jabón puro y jaboncillo.

Paila.- Recipiente redondo de metal o greda, empleado para la fabricación artesanal de jabón.

64 Bibliografía y fuentes de consulta.

Libros:

[1]Fábrica de jabón, La Corona.

[2]Tecnología de aceites y grasas, E. Bernardini. Ed. Alambra, Madrid.

[3]Las Comunicaciones en la Empresa: Normas, redes y servicios, P. Mariño,

RA-MA, 2ª edición, 2003.

[4]Buses de Campo (I): características y aplicaciones, P. Mariño, M.A. Domínguez,

F. Poza y J. Nogueira, Automática e Instrumentación, nº 314, pp. 69-79,.

Sitios de Internet:

[5]http://www.iqb.es/diccio/j/ja.htm 10-07-09

[6]http://www.colgate.es/about/history.shtml 13-07-09

[7]http://www.conaculta.gob.mx/saladeprensa/2004/01jul/principal.html 19-07-09

[8]www.tecnologiaslimpias.org/Jabones21.jpg 18-08-09

[9]http://itech-control.com/Pesaje/pesaje.htm 30-09-09

Análisis de estado del arte de los buses de campo aplicado al control de procesos industriales [en línea]

[10]http://cabierta.uchile.cl/revista/19/articulos/pdf/edu3.pdf 12-08-09 Introduccion a las redes de comunicaciones industriales [en línea] .

[11]http://www.disa.bi.ehu.es/spanish/ftp/material_asignaturas/Laboratorio%20de

%20Comunicaciones%20Industriales/Documentaci%F3n/Introducci%F3n%20a%2

0las%20Comunicaciones%20Industriales.pdf 14-08-09

DEVICENET Technical Overview [en línea] 03-08-09

[12]http://www.odva.org/portals/0/library/publication_numbered/pub00026r1.pdf

Sistema de bus as-interface, Catalogo 2008-2009 [en línea]

[13]

http://pdf.directindustry.es/pdf/ifm-electronic/sistema-de-bus-as-interface-catalogo 2008 2009 05-07-09

[14]http://www.ifmefector.com/ifmar/web/fluid-sensor-catalogue.htm 09-09-09

[15]http://www.keyence.com.mx/products/sensors/laser/gv/gv_dimensions_1.php?

style=print 24-09-09

NORMAS:

NORMAS APLICABLES PARA LA RED DE DEVICE NET ISO 11898. NORMA IEEE802.3 BASADA EN RED ETHERNET.

NORMA ISA S5.1 Y S5.5 PARA DT.

MANUAL DE CONTROLADORES 1769 COMPACTLOGIX. DATASHEET DE Célula de pesada 0743.

DATASHEET DE Célula de pesada 0745A.

65