12º CONGRESO IBEROAMERICANO DE INGENIERÍA MECÁNICA

Guayaquil, 10 a 13 de Noviembre de 2015

PROPUESTA DE DISPOSITOVO MICROBARRENADOR DE ESPREAS

Avalos Morín A. A., Mendoza Razo J. A., Chiquito Cruz J. A.

Instituto Tecnológico de San Luis Potosí, Av. Tecnológico s/n, CP. 78437, Soledad de Graciano S. L. P., México.

e-mail: avalosmorin@gmail.com, amrazo1@yahoo.com.mx, jose.chiquito@uaslp.mx

RESUMEN

La estufa de gas es un electrodoméstico destinado al calentamiento de alimentos mediante una combustión. Dicha combustión se genera en los quemadores, los cuales están constituidos por tres elementos principales: esprea, electrodo y difusor. La función de la esprea es dosificar de manera correcta el combustible de trabajo. La manufactura de las espreas para gas resulta relativamente sencilla, con excepción de su conducto interno de salida, el cual puede tener diámetros por debajo de 1 mm y profundidades mayores a 1.5 mm, siendo ésta la operación crítica durante su fabricación. En el ensayo para la validación positiva de la esprea, se hace pasar el combustible de trabajo, a través de su conducto interno de salida, en dónde la fluctuación de la capacidad térmica, entregada por el elemento, se debe encontrar entre el 90% y 110% del valor nominal. El presente trabajo expone la propuesta de un dispositivo mecánico de bajo costo, calificado para realizar microperforaciones sobre espreas de bronce por medio de microbrocas, capaz de cumplir tasas de producción elevadas y requerimientos de funcionamiento del componente. De la misma manera, se establece una ecuación para determinar las tolerancias dimensionales del orificio a partir de la fluctuación de la capacidad térmica.

INTRODUCCIÓN

La estufa de gas es un electrodoméstico destinado al calentamiento de alimentos, mediante la una ignición controlada de gas metano o propano. La combustión se genera en el quemador, el cual está localizado sobre la cubierta superior de la estufa. Generalmente, el quemador está constituido por tres componentes: esprea, electrodo y difusor, éste último es propiamente el cuerpo del quemador, ver Figura 1-A.

A) Quemador convencional para estufa de gas. B) Esquema geométrico de la esprea de gas. Figura 1. Quemador y esprea de gas para estufa doméstica.

La esprea tiene como objetivo dosificar el combustible hacia el difusor, convirtiendo la energía potencial del fluido en energía cinética. La manufactura de la esprea, resulta relativamente sencilla, a excepción de su conducto interno de salida (Figura 1-B); el cual va desde 0.22 mm hasta 2.28 mm de diámetro, con profundidades mayores a 1.50 mm; encontrándose en éste las operaciones críticas durante su fabricación. Para la validación positiva de la esprea, se hace pasar el combustible a través de su conducto interno de salida, en donde la fluctuación de la capacidad térmica se debe encontrar entre 90% y 110% de su valor nominal [1]. Hoy en día, las compañías mexicanas fabricantes de estufas domésticas encuentran un gran reto en el desarrollo de proveedores nacionales de espreas, debido a que ellos no cuentan con los procedimientos, técnicas y tecnología necesaria para realizar las operaciones críticas enunciadas, por lo que se deben importar las espreas. El presente trabajo expone la propuesta de un dispositivo para realizar micro perforaciones en espreas de bronce, capaz de cumplir con los requerimientos del componente, de bajo costo de fabricación y de bajo mantenimiento.

DESARROLLO

Previo a la conceptualización del dispositivo encargado de microbarrenar, se efectúa un análisis para la selección del proceso de manufactura más conveniente, generándose una tabla comparativa, con el fin de contrastar las cualidades y desventajas de tres procesos de fabricación para efectuar micro perforaciones, ver Tabla 1. Cabe señalar que se encuentra una gran variedad de procesos de fabricación disponibles para generar microbarrenos [2]; sin embargo, el análisis se limitó en aquellos empleados por la industria automotriz en la fabricación de inyectores, los cuales, cumplen objetivos análogos a los de las espreas. La elección objetiva del proceso se realiza con ayuda de una matriz de ponderación, con base a las particularidades señaladas, en donde los criterios de evaluación se calificaron conforme a la Tabla 2. La evaluación de los procesos para microbarrenado se muestra en la Tabla 3, resultando como mejor opción el mecanizado por taladrado.

Tabla 1–Cualidades y desventajas de procesos de mecanizado de microbarrenos. Procesos para mecanizado

de microbarrenos

Cualidades Desventajas

A. Electroerosión de

penetración

Mecanizado de piezas complejas y de dimensiones pequeñas con gran

precisión

Alto costo de adquisición de equipo básico, alto consumo de energía eléctrica, herramental no disponible en el mercado, complejidad del proceso.

B. Rayo láser

Alta precisión de mecanizado en piezas complejas y de dimensiones

pequeñas

Alto costo en herramental y equipo, alto consumo eléctrico, mantenimiento especializado, complejidad

del proceso.

C. Taladrado

Disponibilidad de equipo y herra-mental en el mercado, bajo costo de

equipo, bajo consumo de energía

Tabla 2–Referencias para evaluación de criterios

Tabla 3–Matriz de ponderación para selección de proceso de fabricación

Referencia Calificación

“Peor que” 1

“Igual que” 2

“Mejor que” 3

Criterios de evaluación A B C

a) Precisión y calidad de mecanizado 3 1 2 b) Costo de herramental y equipo 2 2 3 c) Complejidad del proceso 2 1 3 d) Consumo de energía 2 1 3 f) Mantenimiento del equipo 2 1 3 Total: 11 6 15

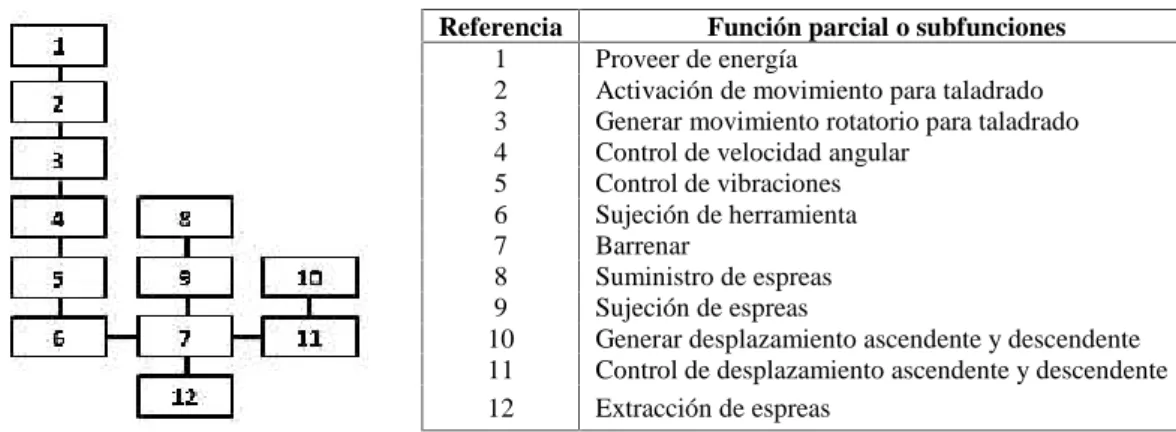

Diagrama de funciones

Una vez definido el proceso más adecuado de fabricación, se elabora un diagrama de funciones, en el cual, la función total del dispositivo, realizar un microbarreno, se dividió en funciones parciales, ver Figura 2.

Referencia Función parcial o subfunciones

1 Proveer de energía

2 Activación de movimiento para taladrado 3 Generar movimiento rotatorio para taladrado 4 Control de velocidad angular

5 Control de vibraciones 6 Sujeción de herramienta 7 Barrenar

8 Suministro de espreas 9 Sujeción de espreas

10 Generar desplazamiento ascendente y descendente 11 Control de desplazamiento ascendente y descendente 12 Extracción de espreas

Figura 2. Diagrama de funciones para dispositivo microbarrenador de espreas. Propuestas y solución de funciones parciales

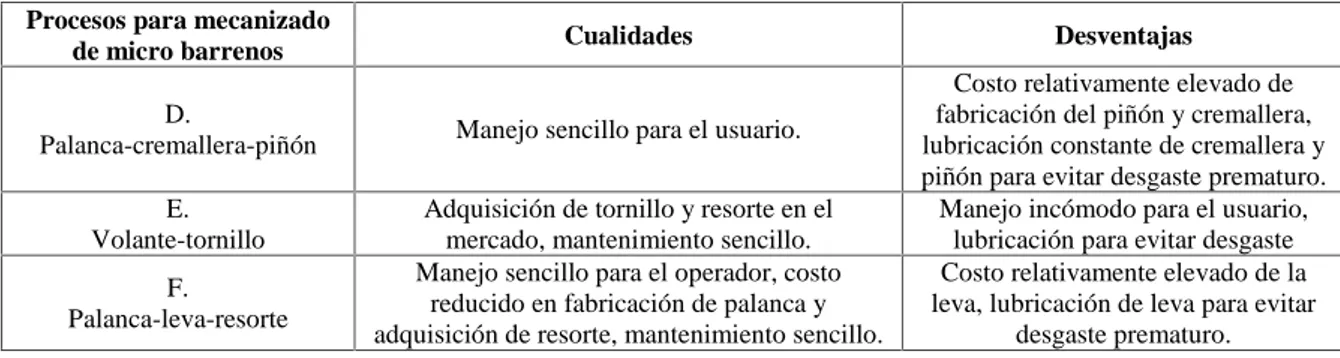

Con el propósito de ejemplificar esta sección, se analiza la función parcial 10. Para darle solución a dicha subfunción, se proponen tres estructuras técnicas: palanca-cremallera-piñón, volante-tornillo y palanca-leva-resorte, tales propuestas se pueden apreciar en la Figura 3.

Alternativa D: Palanca-cremallera-piñón.

Alternativa E: Palanca-leva-resorte.

Alternativa F: Volante-tornillo.

Figura 3. Alternativas de solución para generar movimiento ascendente y descendente.

Bosquejo del dispositivo microbarrenador de espreas

En la Figura 4 se ilustra el bosquejo del dispositivo, el cual se obtiene del ensamble y adaptación de las alternativas seleccionadas de la Tabla 7.

Tabla 4–Cualidades y desventajas de alternativas de solución para la función parcial 10. Procesos para mecanizado

de micro barrenos Cualidades Desventajas

D.

Palanca-cremallera-piñón Manejo sencillo para el usuario.

Costo relativamente elevado de fabricación del piñón y cremallera, lubricación constante de cremallera y piñón para evitar desgaste prematuro. E.

Volante-tornillo

Adquisición de tornillo y resorte en el mercado, mantenimiento sencillo.

Manejo incómodo para el usuario, lubricación para evitar desgaste

F. Palanca-leva-resorte

Manejo sencillo para el operador, costo reducido en fabricación de palanca y adquisición de resorte, mantenimiento sencillo.

Costo relativamente elevado de la leva, lubricación de leva para evitar

desgaste prematuro.

Tabla 5–Matriz de ponderación para selección de alternativa solución para la función parcial 10.

Criterios de evaluación D F G

a) Costo de adquisición o fabricación 2 2 3 b) Manejo sencillo de operación para usuario 1 3 3

c) Mantenimiento 2 2 3

d) Compatibilidad con el sistema general 2 2 3 Total: 7 9 12

Tabla 6–Soluciones para funciones parciales de dispositivo microbarrenador de espreas.

Referencia Función parcial

1 Energía eléctrica

2 Interruptor: Encendido/apagado 3 Rectificador manual

4 Botón deslizante con velocidades establecidas 5 Rodamiento de súper precisión para altas velocidades 6 Mandril

7 Microbroca helicoidal de acero rápido 8 Manual

9 Mesa fija con sujeción móvil 10 Palanca-leva-resorte

11 Guía lineal con rodamientos de bolas

12 Manual Figura 4. Bosquejo del dispositivo microbarrenador

CÁLCULOS

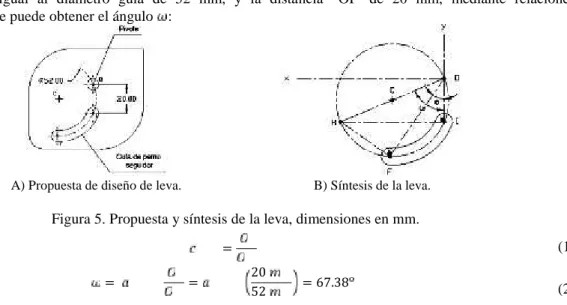

Dando seguimiento a la alternativa seleccionada para la función parcial 10, la sección de cálculos se enfoca en el diseño del resorte. Sin embargo, previo a lo anterior, es necesario realizar un análisis cinemático para la leva, con el fin de determinar el desplazamiento máximo que esta puede proporcionar.

Análisis cinemático de la leva

donde, dicha línea tiene una longitud igual al diámetro del círculo. Ahora, si se gira el circulo con respecto al punto “O”, en sentido anti horario, hasta que el punto “M” se encuentre con el eje “y”, se genera el desplazamiento máximo vertical en la leva, en el caso de que no exista ninguna restricción en el diseño. Siendo la línea “OM” igual al diámetro guía de 52 mm, y la distancia “OI” de 20 mm, mediante relaciones trigonométricas se puede obtener el ángulo :

A) Propuesta de diseño de leva. B) Síntesis de la leva.

Figura 5. Propuesta y síntesis de la leva, dimensiones en mm.

= (1)

= = 2052 = 67.38 (2)

Sin embargo, la leva se diseña con restricciones de giro, con el propósito trabajar entre el rango de 0º a 35º de recorrido angular, con respecto al eje vertical del punto “O”, en donde dicho rango, corresponde al intervalo de confort para manipular palancas [3]. Por lo tanto, el desplazamiento mayor generado por la leva se produce al rotar 35º la palanca, de esta manera, se puede deducir que tal desplazamiento es igual a la magnitud de “OF” menos la magnitud de “OI”, ya que a dicha distancia se encuentra colocado inicialmente el perno seguidor. Mediante la Ec.(3) se puede describir el desplazamiento en “y” a 35º.

= ( − ) − = = (52 ) (67.38 − 35 ) − 20 = = 23.915 (3)

Diseño del resorte

Para calcular y diseñar el resorte, cuyo fin es retornar la carrera generada por la palanca manual, se analiza el arreglo comprendido por el mango, palanca y leva, con el propósito de determinar las fuerzas ejercidas por dicho conjunto. De acuerdo al análisis cinemático el mayor desplazamiento se genera a los 35º de recorrido, tal desplazamiento corresponde a la mayor deflexión de trabajo en el resorte, generando así la mayor fuerza de trabajo, según la Ec. (4). La Figura 6-A muestra una síntesis del conjunto a 35º de recorrido, en la cual, se pueden observar las dimensiones pertinentes para determinar las fuerzas de reacción del mismo. Es importante resaltar que el arreglo se giró 55º en sentido anti horario para simplificar los cálculos, Figura 6-B. Con el propósito de estar por debajo del valor límite recomendado para jalar por medio de empuñadura con una sola mano [4]. Para ello se toma la fuerza ejercida por el brazo humano como 29.43 N (3 kg) y por medio de sumatoria de momentos (sentido antihorario) y sumatoria de fuerzas verticales es posible calcular la reacción , ver Ec. (6).

= (4)

Sin embargo, la fuerza de reacción en el perno seguidor tiene componentes, debido a que el arreglo se giró55º. La componente vertical de dicha reacción se calculó mediante la Ec. (7); siendo la mayor fuerza de trabajo en el resorte aquella provocada por reacción vertical en el perno seguidor. De acuerdo a lo anterior se calcula la constante del resorte despejando la Ec. (4) y representada en la Ec. (8).

= − = (29.43 )(212.3 ) − ( )(35.973 ) = 0 ∙ (5)

=(29.43 )(212.3(35.973 ) )= 173.68 (6)

= = (173.68 ) 55 = 142.27 (7)

= =142.270.0239 = 5952.72 (8)

Antes de establecer las dimensiones del resorte, se seleccionó el material. Según las características de operación, el material para el resorte debe contar con buena resistencia a la fatiga y bajo costo relativo. El acero ASTM A228 o alambre de piano cumple con los requerimientos del diseño. Se selecciona un diámetro comercial de 2.8 mm con el fin de cumplir la Ec. (9) y Ec. (10), y acercarnos a un valor intermedio de 8. Se propone un diámetro de espira de 23.30 mm para obtener un diámetro interior de 20.5 mm, ya que el resorte se aloja alrededor de una guía lineal de 20 mm.

4 ≤ ≤ 12 (9)

= =23.32.8 = 8.32 (10)

El número de espiras activas se calcula mediante la Ec. (11), empleando un módulo de elasticidad cortante de 79.29 Mpa para el acero ASTM 228 [5]. De la misma forma se determinan otros parámetros, los cuales se condensan en la Tabla 7.

= 8 =(0.0028 m) (79290000000 Nm )

(8)(0.0233 m) (5952.72 Nm) = 8.1 (11)

Tabla 7–Parámetros geométricos del resorte para dispositivo microbarrenador de espreas.

Parámetros del resorte

Valor 9.1 Espiras 25.48 mm 62.25 mm

Validación del resorte

La validación del resorte se realiza mediante un método analítico, en donde se calcula el esfuerzo máximo estático, el cual se da al cerrar completamente el resorte, por medio de la Ec. (12), para después determinar el factor de seguridad estático mediante la Ec. (13), tomando la resistencia a la fluencia por torsión como 1093.03 Mpa para el alambre de acero ASTM 228 de diámetro de 2.8 mm [6]. Ya que el resorte estará sometido a esfuerzos cíclicos, también se calcula el factor de seguridad a fatiga para vida infinita, mediante el criterio de Goodman, obteniéndose un factor de 1.29.

= 4 − 14 − 4 +0.615 8 ( − ) (12)

= =1093.03696.11 = 1.57 (13)

Estimación de tolerancias dimensionales para orificio de salida de las espreas

= (14)

= ∙ (15)

= 4 (16)

= 4 (17)

= 4 (18)

Por otro lado, la Ec. (17) se puede reescribir, en dos ecuaciones, de acuerdo a la variación máxima y mínima del rango de fluctuación permitido, entre 90% y 110%, de la capacidad térmica:

1.10 = 4 (19)

0.90 = 4 (20)

Considerando la velocidad del fluido constante para variaciones pequeñas en el diámetro del conducto por donde circula éste, se obtiene la siguiente igualdad:

= = (21)

De acuerdo a la Ec. (18), Ec. (19), Ec. (20) y Ec. (21) se despeja y sustituye, obteniéndose la Ec. (22) y Ec. (23). De esta manera se obtienen los diámetros máximos y mínimos permisibles en función de los diámetros nominales de salida para las espreas. La desviación superior y desviación inferior se definen como la diferencia entre la medida nominal y los valores máximos y mínimos, obteniéndose mediante la Ec. (24) y Ec. (25) respectivamente.

= 1.10 (22)

= 0.90 (23)

ó = − (24)

ó = − (25)

Por lo tanto, la tolerancia dimensional será la suma de la desviación superior y la desviación inferior, representada como se muestra en la Ec.(26). Mediante esta última ecuación, en la Tabla 8 se ejemplifican desviaciones superiores e inferiores y tolerancias dimensionales calculadas para diámetros nominales de espreas.

= ó + ó (26)

Tabla 8–Extracto de desviaciones y tolerancias dimensionales en milímetros. Desviación superior Desviación inferior Tolerancia

0.22 0.231 0.209 0.011 0.011 0.022 0.43 0.451 0.408 0.021 0.022 0.043 1.80 1.237 1.119 0.057 0.060 0.117 2.28 2.391 2.163 0.111 0.117 0.228

Cabe mencionar que los diámetro permisibles calculados mediante la Ec. (22) y Ec. (23), son aproximaciones teóricas, ya que dichos rangos también dependen de otros parámetros, tales como, pérdidas de energía cinética debido a la rugosidad del conducto interno de la esprea y conductos del sistema de suministro de gas, al igual que el diámetro de entrada en la esprea, cuya dimensión y tolerancias, dependen de la operación previa al microtaladrado del orificio de salida.

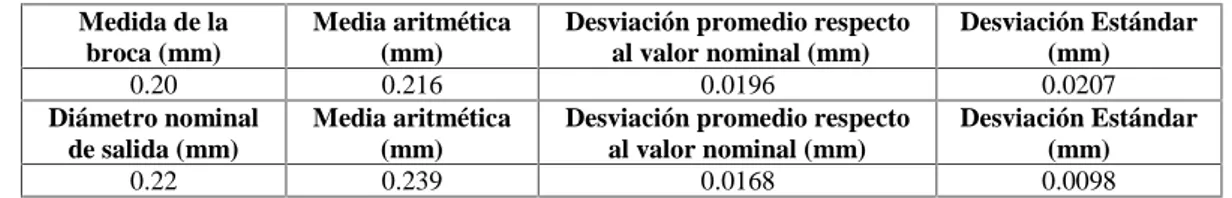

PRUEBAS Y RESULTADOS

parámetros críticos en dicha esprea, para realizar la perforación. Para determinar la viabilidad del proceso, mediante micromecanizado, se efectúan pruebas con cinco brocas helicoidales de 0.20 mm de diámetro, 1.50 mm de longitud de cuerpo y 1.00 mm de longitud de zanco. Las herramientas de corte cuentan con un recubrimiento de carburo de tungsteno y un ángulo de punta de 118º. La selección del diámetro de la herramienta, longitud y material para las pruebas, estuvieron restringidas debido a la disponibilidad en el mercado nacional. De acuerdo a la configuración del dispositivo propuesto, ver Figura 4, y los requerimientos tecnológicos, Tabla 6, se optó por realizar las pruebas mediante un rectificador manual de alta velocidad, montado sobre una estación de trabajo vertical compatible con el modelo comercial del mismo. Durante el ensayo, se perforan un total de 51 espreas a 22000 RPM. La espreas fueron proporcionadas por una empresa local interesada en el desarrollo de estas. Una vez finalizadas las pruebas, los orificios de salida de las espreas se miden mediante un comparador óptico, con el fin de verificar las desviaciones dimensionales. De la misma manera, se midieron un total de 50 espreas de un proveedor extranjero, mediante comparador óptico, para un diámetro nominal de salida de 0.22 mm. La Tabla 9 los resultados estadísticos completos para ambas mediciones.

Tabla 9–Resultados estadísticos de mediciones.

Medida de la broca (mm)

Media aritmética (mm)

Desviación promedio respecto al valor nominal (mm)

Desviación Estándar (mm)

0.20 0.216 0.0196 0.0207

Diámetro nominal de salida (mm)

Media aritmética (mm)

Desviación promedio respecto al valor nominal (mm)

Desviación Estándar (mm)

0.22 0.239 0.0168 0.0098

En Figura 7-A se puede observar una espres barrenada durante los ensayos. La Figura 7-B corresponde a la esprea comercial con diámetro nominal de 0.22 mm

A) Esprea barrenada en los ensayos. B) Esprea comercial de proveedor externo. Figura 7. Espreas medidas, de diámetro nominal de salida de 0.22mm. CONCLUSIONES

Partiendo de la metodología del diseño se llegó a la selección objetiva de diversas propuestas y, con base en estas, se obtuvo un bosquejo conceptual del dispositivo. Posterior a esto, se realizó un ensayo para determinar la factibilidad del mismo, en donde se contrastaron los resultados de las pruebas contra mediciones de espreas comerciales. La Figura 11 muestra las vistas del dispositivo final.

Finalmente es posible enunciar que el prototipo cumplió con los requisitos solicitados; además, dicho dispositivo se encuentra actualmente en fabricación.

REFERENCIAS

1. DIRECCIÓN GENERAL DE NORMAS (DGN). Calentadores de Agua de Uso Doméstico y Comerciales que Utilizan Gas L.P. o Gas Natural: Requisitos de Seguridad, Especificaciones, Métodos de Prueba, Marcado e Información Comercial. NOM-011-SESH-2012, México: 2012.

2. SEN, M., SHAN, H.S. “A review of electrochemical macro to micro hole drilling processes”, Machine Tools & Manufacture. India: 2005. DOI: 10.1016/j.ijmachtools.2004.08.005

3. MONDELO, P. R., GREGORI, E., BLASCO, J., BARRAU, P. Ergonomía 3: Diseños de Puestos de Trabajo. Segunda Edición. Catalunya: Mutua Universal, 1998. ISBN: 84-8301-194-8.

4. PRADO, L. R. Ergonomía y Lumbalgias Ocupacionales. Primera Edición, México: Universidad de Guadalajara: 2001. ISBN: 970-27-0017-5.

5. NORTON, R. L. Diseño de Máquinas: Un Enfoque Integrado, Cuarta Edición, México: Pearson Educación, 2011. ISBN: 978-607-32-0589-4.

UNIDADES Y NOMENCLATURA

Símbolo Descripción

Capacidad térmica (J/s) Flujo volumétrico (m3/s) Poder calorífico (J/m3)

Área transversal del conducto de salida (m2) Diámetro nominal de salida (mm)

Velocidad nominal del fluido (m/s) Diámetro máximo de salida (mm) Velocidad máxima de salida (m/s) Diámetro mínimo de salida (mm) Velocidad mínimo de salida (m/s)

Esfuerzo cortante al cierre del resorte (MPa) Resistencia de fluencia por torsión (MPa) Factor de seguridad al cierre del resorte Índice del resorte

Diámetro del alambre para resorte (mm) Diámetro de la espira (mm)

Constante del resorte (N/m) Longitud libre del resorte (mm) Longitud de cierre del resorte (GPa) Número de espiras totales

Numero de espiras activas Módulo de corte (GPa)

Fuerza de trabajo en el resorte (N) Deflexión de trabajo (mm)

Fuerza de reacción en el resorte (N)

Componente vertical de la fuerza de reacción en resorte (N) Fuerza de reacción en el perno seguidor (N)

Fuerza del brazo humano (N)