Plan de Mejoramiento para el SG SST de la Empresa Multidimensionales S A S

Texto completo

(2) 2. Contenido Tablas e ilustraciones _____________________________________________________ 3 Periodo de las pasantías. ___________________________________________________ 5 Entidad donde se realiza la pasantía. __________________________________________ 5 Misión _________________________________________________________________ 5 Visión _________________________________________________________________ 5 Valores_________________________________________________________________ 5 Seguridad y Salud en el trabajo. (SST) ________________________________________ 6 Objetivos _______________________________________________________________ 8 Generales:___________________________________________________________ 8 Específicos: _________________________________________________________ 8 Marco teórico __________________________________________________________ 9 Sistema de gestión de Seguridad y salud en el trabajo (SG-SST).________________ 9 Definiciones _________________________________________________________ 9 Condiciones de trabajo ________________________________________________ 13 Señalización ________________________________________________________ 15 Diagnóstico. ____________________________________________________________ 17 Resultados alcanzados ____________________________________________________ 19 1. Ejecutar acción preventiva a los hallazgos de las inspecciones generales de seguridad __________________________________________________________ 19 2.. Implementación de la señalización de riesgos identificados en la maquinaria. 24. 3.. Señalización de tránsito en planta y almacenes. ________________________ 35. 4.. Ejecución de simulacro de emergencia. ______________________________ 39. Actividades secundarias __________________________________________________ 47 Conclusiones ___________________________________________________________ 54 Referencias ____________________________________________________________ 56.

(3) 3. Tablas e ilustraciones Tabla 1. Significado general de los colores de seguridad. ............................................................... 16 Tabla 2 Hallazgos y planes............................................................................................................... 19 Tabla 3 Condición insegura en planta laminación. ......................................................................... 20 Tabla 4 Acción preventiva implementada ........................................................................................ 21 Tabla 5 Listado de máquinas con GP y riesgos identificados. ......................................................... 26 Tabla 6 Criterios de evaluación del listado de maquinas ................................................................ 29 Tabla 7. tabla de Tiempos generales de simulacro de evacuación. ................................................. 40 Tabla 8 Datos de Informe de Evacuación. ....................................................................................... 41 Tabla 9 Cronograma de actividades desarrolladas ......................................................................... 52. Ilustración 1 Figuras, tomada de: (Norma Técnica Colombiana 1461, 1987). ............................... 16 Ilustración 2. Motor de máquina TI02 ............................................................................................. 21 Ilustración 3. Motor máquina TI03 .................................................................................................. 21 Ilustración 4Motor TI03 ................................................................................................................... 22 Ilustración 5 Motor TI02 .................................................................................................................. 22 Ilustración 6 Motor TE12 ................................................................................................................. 23 Ilustración 7Expulsor de malla TE34 ............................................................................................... 24 Ilustración 8 Expulsor de malla instalado en TE34 ......................................................................... 24 Ilustración 9 Ficha de riesgos identificados..................................................................................... 25 Ilustración 10 ATENCION RIESGO DE ATRAPAMIENTO. ........................................................... 30 Ilustración 11. Riesgo de atrapamiento. ........................................................................................... 30 Ilustración 12. Superficie Caliente ................................................................................................... 31 Ilustración 13. Riesgo eléctrico. ....................................................................................................... 31 Ilustración 14. Rodillos de entrada de lámina de máquina TE10. ................................................... 32 Ilustración 15. Rodillos de entrada de lámina en maquina TE02. ................................................... 32 Ilustración 16. Rodillos de alimentador de rollo. ............................................................................. 33 Ilustración 17. Puerta de seguridad de horno de máquina TI06 ...................................................... 33 Ilustración 18. Puertas de cuarto eléctrico. ..................................................................................... 34 Ilustración 19. Tablero Eléctrico ..................................................................................................... 34 Ilustración 20. Tablero Eléctrico Industrial ..................................................................................... 34 Ilustración 21 Señal de PARE. ......................................................................................................... 35 Ilustración 22 Señal 5 km/h .............................................................................................................. 35.

(4) 4 Ilustración 23. Plano 1° Piso, Señales de tránsito. .......................................................................... 36 Ilustración 24. Plano CEDI, Señales de tránsito.............................................................................. 37 Ilustración 25. Señal de 5 km/h. Instalada. ...................................................................................... 38 Ilustración 26. Señal de PARE instalada.......................................................................................... 38 Ilustración 27. Personal MD, Evacuando por salida principal. ...................................................... 46 Ilustración 28 Personal MD, Regresando del punto de encuentro. ................................................. 46 Ilustración 29 Kit control de derrames ............................................................................................ 47 Ilustración 30 Plano de evacuación ................................................................................................. 47 Ilustración 31. Formato de uso de cartuchos ................................................................................... 48 Ilustración 32 Tablero Piensa Seguro MD ....................................................................................... 49 Ilustración 33 Tablero índices generales de AT ............................................................................... 49 Ilustración 34. Trabajo en alturas .................................................................................................... 50.

(5) 5. Periodo de las pasantías Fecha de inicio: 28 de septiembre de 2016. Fecha de culminación: 27 de marzo de 2017.. Entidad donde se realiza la pasantía MULTIDIMENSIONALES. S.A.S. una empresa del grupo PHOENIX. Con presencia en más de Treinta y tres (33) países, Grupo Phoenix está entre los líderes mundiales en desarrollo y fabricación de empaques plásticos termoformados, inyectados, tapas de aluminio, láminas de alta barrera, tubos de aluminio y productos desechables. Grupo Phoenix es la agrupación de las empresas más importantes de empaques para la industria, el food service y consumo masivo, en América Latina y Norteamérica. Cuenta con 14 plantas de producción: Cuatro (4) en Colombia, Dos (2) en México, Cinco (5) en Venezuela y dos (2) en Estados Unidos, incluyendo una planta petroquímica para la elaboración de poliestireno ubicada en Zulia Venezuela. (Multidimensionales, 2014), Grupo Phoenix.. Misión Proveer soluciones de empaque a nuestros clientes en las Américas, garantizando un buen entorno a nuestros inversionistas, un entorno laboral que promueve el desarrollo de nuestros empleados y un medio ambiente saludable. (Multidimensionales, 2014). Visión Ser una organización competitiva de clase mundial y la primera opción para los líderes en nuestro mercado. (Multidimensionales, 2014). Valores Emprendimiento Abordamos las oportunidades con curiosidad. Actuamos de manera decidida, nos movemos ágilmente y buscamos constantemente cómo mejorar la satisfacción del cliente..

(6) 6 Responsabilidad Entendemos qué se espera de nosotros. Conocemos nuestras responsabilidades sobre el resultado de nuestro trabajo y con quienes nos relacionamos. Nada se hace a medias. Respeto Valoramos la honestidad y la contribución de todas las personas, aceptando que se expresen libremente. Tratamos a todos con dignidad mientras aportamos a su crecimiento personal. Innovación Le inyectamos originalidad a nuestro trabajo diario a partir de la investigación, el conocimiento personal y el adecuado desarrollo de nuestras relaciones. Siempre estamos en la búsqueda de ideas nuevas. Sabemos escuchar. Humildad Todos somos importantes. Procuramos ver el potencial de cada individuo. Tratamos a las personas con consideración y de manera que se sientan importantes. No dejamos que el éxito nos ciegue.. Seguridad y Salud en el trabajo (SST) Multidimensionales S.A.S. cuenta con más de 1200 colaboradores, de los cuales aproximadamente el 70% ejecutan cargos operativos y de tiempo completo en la planta de producción, para ello cuenta con un equipo de Seguridad y salud en el trabajo, que se encarga de velar por la seguridad y el bienestar de todos los trabajadores. A continuación, se presenta la política de SST de la empresa, esta se encuentra en la página web www.grupophoenix.com/multidimensionales: MULTIDIMENSIONAL S.A.S. comprometida con el mejoramiento continuo de sus procesos y actividades, dirige sus esfuerzos hacia el cumplimiento de la legislación aplicable y otras suscritas en materia de seguridad y salud en el trabajo enfocado en: • La permanente evaluación y control de riesgos de seguridad y salud en el trabajo..

(7) 7 • Generación de estrategias que promuevan una cultura de responsabilidad, prevención, autocuidado y seguridad que incluyan procesos de capacitación, formación y entrenamiento, fomentando la activa participación de todos los colaboradores en las diferentes actividades y programas establecidos. • Prevención de accidentes y enfermedades de origen laboral. • Implementación, mantenimiento y revisión del sistema de gestión de seguridad y salud en el trabajo..

(8) 8. Objetivos Generales 1.. Desarrollar un plan de mejoramiento para el sistema de gestión de seguridad y. salud en el trabajo, para la empresa Multidimensionales. S.A.S. Específicos 1.. Realizar un diagnóstico al sistema de gestión de seguridad y salud en el trabajo de. la empresa. 2.. Proponer y ejecutar acción preventiva o correctiva para los hallazgos de las. inspecciones generales de seguridad. 3.. Implementar la señalización correspondiente a riesgos identificados en la. maquinaria de la planta de producción de Multidimensionales. S.A.S. 4.. Implementar la señalización de transito de montacargas en las bodegas de. almacenamiento de la empresa. 5.. Establecer e implementar la señalización de riesgos locativos y eléctricos en las. instalaciones y bodegas de almacenamiento de la empresa. 6. empresa.. Programar y ejecutar un simulacro de evacuación para todo el personal de la.

(9) 9. Marco teórico En primer lugar, se debe definir el término de seguridad y salud en el trabajo, determinado por el Ministerio de trabajo para todo lo relacionado con el término de salud ocupacional. La Salud Ocupacional, a partir de la Ley 1562 de 2012 que se entenderá como Seguridad y Salud en el Trabajo , definida como la disciplina que trata de la prevención de las lesiones y enfermedades causadas por las condiciones de trabajo y a su vez esta busca con la participación de varias profesiones y con el compromiso activo de todos los niveles de la empresa, optimizar las condiciones de trabajo y de salud de la población trabajadora, mediante acciones coordinadas de promoción y prevención de la salud, así como la prevención y el control de los riesgos, de manera que faciliten el bienestar de la comunidad laboral y la productividad de la empresa. (Ministerio de trabajo, 2015). Sistema de gestión de Seguridad y salud en el trabajo (SG-SST) En el decreto 1443 de 2014 Por el cual se dictan disposiciones para la implementación del Sistema de Gestión de la Seguridad y Salud en el Trabajo (SG-SST). De este decreto se toman los términos a tratar durante el desarrollo de este trabajo. En el capítulo I: Objeto, campo de aplicación y definiciones Artículo 1° Objeto y Campo de Aplicación. El presente decreto tiene por objeto definir las directrices de obligatorio cumplimiento para implementar el Sistema de Gestión de la Seguridad y Salud en el Trabajo (SG-SST), que deben ser aplicadas por todos los empleadores públicos y privados, los contratantes de personal bajo modalidad de contrato civil, comercial o administrativo, las organizaciones de economía solidaria y del sector cooperativo, las empresas de servicios temporales y tener cobertura sobre los trabajadores dependientes, contratistas, trabajadores cooperados y los trabajadores en misión. Definiciones Para el desarrollo de este trabajo se tendrán en cuenta las siguientes definiciones, se toman del decreto 1443 de 2014 el Artículo 2°: 1. Acción correctiva: Acción tomada para eliminar la causa de una no conformidad detectada u otra situación no deseable..

(10) 10 2. Acción de mejora: Acción de optimización del Sistema de Gestión de la Seguridad y Salud en el Trabajo (SG-SST), para lograr mejoras en el desempeño de la organización en la seguridad y la salud en el trabajo de forma coherente con su política. 3. Acción preventiva: Acción para eliminar o mitigar la(s) causa(s) de una no conformidad potencial u otra situación potencial no deseable. 4. Actividad no rutinaria: Actividad que no forma parte de la operación normal de la organización o actividad que la organización ha determinado como no rutinaria por su baja frecuencia de ejecución. 5. Actividad rutinaria: Actividad que forma parte de la operación normal de la organización, se ha planificado y es estandarizable. 6. Alta dirección: Persona o grupo de personas que dirigen y controlan una empresa. 7. Amenaza: Peligro latente de que un evento físico de origen natural, o causado, o inducido por la acción humana de manera accidental, se presente con una severidad suficiente para causar pérdida de vidas, lesiones u otros impactos en la salud, así como también daños y pérdidas en los bienes, la infraestructura, los medios de sustento, la prestación de servicios y los recursos ambientales. 8. Auto reporte de condiciones de trabajo y salud: Proceso mediante el cual el trabajador o contratista reporta por escrito al empleador o contratante las condiciones adversas de seguridad y salud que identifica en su lugar de trabajo. 9. Centro de trabajo: Se entiende por Centro de Trabajo a toda edificación o área a cielo abierto destinada a una actividad económica en una empresa determinada. 10. Ciclo PHVA (Planear, Hacer, Verificar y Actuar): Procedimiento lógico y por etapas que permite el mejoramiento continuo a través de los siguientes pasos: Planificar: Se debe planificar la forma de mejorar la seguridad y salud de los trabajadores, encontrando qué cosas se están haciendo incorrectamente o se pueden mejorar y determinando ideas para solucionar esos problemas. Hacer: Implementación de las medidas planificadas..

(11) 11 Verificar: Revisar que los procedimientos y acciones implementados están consiguiendo los resultados deseados. Actuar: Realizar acciones de mejora para obtener los mayores beneficios en la seguridad y salud de los trabajadores. 11. Condiciones de salud: El conjunto de variables objetivas y de auto reporte de condiciones fisiológicas, psicológicas y socioculturales que determinan el perfil sociodemográfico y de morbilidad de la población trabajadora. 12. Condiciones y medio ambiente de trabajo: Aquellos elementos, agentes o factores que tienen influencia significativa en la generación de riesgos para la seguridad y salud de los trabajadores quedan específicamente incluidos en esta definición, entre otros: a) Las características generales de los locales, instalaciones, máquinas, equipos, herramientas, materias primas, productos y demás útiles existentes en el lugar de trabajo; b) Los agentes físicos, químicos y biológicos presentes en el ambiente de trabajo y sus correspondientes intensidades, concentraciones o niveles de presencia; c) Los procedimientos para la utilización de los agentes citados en el apartado anterior, que influyan en la generación de riesgos para los trabajadores y; d) La organización y ordenamiento de las labores, incluidos los factores ergonómicos o biomecánicos y psicosociales. 13. Descripción sociodemográfica: Perfil sociodemográfico de la población trabajadora, que incluye la descripción de las características sociales y demográficas de un grupo de trabajadores, tales como: grado de escolaridad, ingresos, lugar de residencia, composición familiar, estrato socioeconómico, estado civil, raza, ocupación, área de trabajo, edad, sexo y turno de trabajo. 14. Efectividad: Logro de los objetivos del Sistema de Gestión de la Seguridad y Salud en el Trabajo con la máxima eficacia y la máxima eficiencia. 15. Eficacia: Es la capacidad de alcanzar el efecto que espera o se desea tras la realización de una acción. 16. Eficiencia: Relación entre el resultado alcanzado y los recursos utilizados..

(12) 12 17. Emergencia: Es aquella situación de peligro o desastre o la inminencia del mismo, que afecta el funcionamiento normal de la empresa. Requiere de una reacción inmediata y coordinada de los trabajadores, brigadas de emergencias y primeros auxilios y en algunos casos de otros grupos de apoyo dependiendo de su magnitud. 18. Evaluación del riesgo: Proceso para determinar el nivel de riesgo asociado al nivel de probabilidad de que dicho riesgo se concrete y al nivel de severidad de las consecuencias de esa concreción. 19. Evento Catastrófico: Acontecimiento imprevisto y no deseado que altera significativamente el funcionamiento normal de la empresa, implica daños masivos al personal que labora en instalaciones, parálisis total de las actividades de la empresa o una parte de ella y que afecta a la cadena productiva, o genera destrucción parcial o total de una instalación. 20. Identificación del peligro: Proceso para establecer si existe un peligro y definir las características de este. 21. Indicadores de estructura: Medidas verificables de la disponibilidad y acceso a recursos, políticas y organización con que cuenta la empresa para atender las demandas y necesidades en Seguridad y Salud en el Trabajo. 22. Indicadores de proceso: Medidas verificables del grado de desarrollo e implementación del SG-SST. 23. Indicadores de resultado: Medidas verificables de los cambios alcanzados en el periodo definido, teniendo como base la programación hecha y la aplicación de recursos propios del programa o del sistema de gestión. 24. Matriz legal: Es la compilación de los requisitos normativos exigibles a la empresa acorde con las actividades propias e inherentes de su actividad productiva, los cuales dan los lineamientos normativos y técnicos para desarrollar el Sistema de Gestión de la Seguridad y Salud en el Trabajo (SG-SST), el cual deberá actualizarse en la medida que sean emitidas nuevas disposiciones aplicables..

(13) 13 25. Mejora continua: Proceso recurrente de optimización del Sistema de Gestión de la Seguridad y Salud en el Trabajo, para lograr mejoras en el desempeño en este campo, de forma coherente con la política de Seguridad y Salud en el Trabajo (SST) de la organización. 26. No conformidad: No cumplimiento de un requisito. Puede ser una desviación de estándares, prácticas, procedimientos de trabajo, requisitos normativos aplicables, entre otros. 27. Peligro: Fuente, situación o acto con potencial de causar daño en la salud de los trabajadores, en los equipos o en las instalaciones. 28. Política de seguridad y salud en el trabajo: Es el compromiso de la alta dirección de una organización con la seguridad y la salud en el trabajo, expresadas formalmente, que define su alcance y compromete a toda la organización. 29. Registro: Documento que presenta resultados obtenidos o proporciona evidencia de las actividades desempeñada. 30. Riesgo: Combinación de la probabilidad de que ocurra una o más exposiciones o eventos peligrosos y la severidad del daño que puede ser causada por estos. 31. Valoración del riesgo: Consiste en emitir un juicio sobre la tolerancia o no del riesgo estimado. 32. Vigilancia de la salud en el trabajo o vigilancia epidemiológica de la salud en el trabajo: Comprende la recopilación, el análisis, la interpretación y la difusión continuada y sistemática de datos a efectos de la prevención. La vigilancia es indispensable para la planificación, ejecución y evaluación de los programas de seguridad y salud en el trabajo, el control de los trastornos y lesiones relacionadas con el trabajo y el ausentismo laboral por enfermedad, así como para la protección y promoción de la salud de los trabajadores. Dicha vigilancia comprende tanto la vigilancia de la salud de los trabajadores como la del medio ambiente de trabajo. (Republica de Colombia, 2014).. Condiciones de trabajo También para tener en cuenta otras disposiciones respecto a las obligaciones del empleador y de las condiciones de trabajo optimo que garantice seguridad a los colaboradores, se basa principalmente en la Resolución 2400 de 1979 ministerio de trabajo y seguridad social, Por la.

(14) 14 cual se establecen algunas disposiciones sobre vivienda, higiene y seguridad en los establecimientos de trabajo. Capítulo. IV de los ruidos y vibraciones Artículo 88. En todos los establecimientos de trabajo en donde se produzcan ruidos, se deberán realizar estudios de carácter técnico para aplicar sistemas o métodos que puedan reducirlos o amortiguarlos al máximo. Se examinará de preferencia la maquinaria vieja, defectuosa, o en mal estado de mantenimiento, ajustándola o renovándola según el caso; se deberán cambiar o sustituir las piezas defectuosas, ajustándolas correctamente; si es posible, reemplazar los engranajes metálicos por otros no metálicos o por poleas montándolas o equilibrándolas bien. (Ministerio de trabajo y seguridad social, 1979) Para el ámbito de riesgos químicos se tiene como referencia lo dictado en el capítulo. IX. Del mismo decreto, ARTÍCULO 155. Para obtener en los establecimientos de trabajo un medio ambiente que no perjudique la salud de los trabajadores, por los riesgos químicos a que están expuestos, se deberán adoptar todos las medidas necesarias para controlar en forma efectiva los agentes nocivas preferentemente en su origen, pudiéndose aplicar uno o varios de los siguientes métodos: sustitución de substancias, cambio o modificación del proceso, encerramiento o aislamiento de procesos, ventilación general, ventilación local exhaustiva y mantenimiento. Otros métodos complementarios, tales como limitación del tiempo de exposición y protección personal; solo se aplicarán cuando los anteriormente citados sean insuficientes por sí mismos o en combinación. (Ministerio de trabajo y seguridad social, 1979) En las máquinas y herramientas se debe tener en cuenta las condiciones y partes que representan riesgo para los trabajadores, la Resolución 2400 de 1979 en el título. VIII de las máquinas equipos y aparatos en general. Capítulo. I. dice: ARTÍCULO 266. Las máquinas herramientas, motores y transmisiones estarán provistos de desembragues u otros dispositivos similares que permitan pararlas instantáneamente, y de forma tal que resulte imposible todo embrague accidental..

(15) 15 ARTÍCULO 267. Los órganos móviles de las máquinas, motores, transmisiones, las piezas salientes y cualquier otro elemento o dispositivo mecánico que presente peligro para los trabajadores, deberán ser provistos de la adecuada protección por medio de guardas metálicas o resguardos de tela metálica que encierre estas partes expuestas a riesgos de accidente. PARÁGRAFO. Los engranajes, siempre que ofrezcan peligro, deberán estar protegidos convenientemente, y estas protecciones deberán disponerse en tal forma que, sin necesidad de levantarlas, permitan el engrasado. Las transmisiones por tornillo sin fin, cremallera, cadena o rueda dentada, y similares deberán protegerse adecuadamente. ARTÍCULO 268. La limpieza y engrasado de las máquinas, motores, transmisiones, no podrá hacerse sino por el personal experimentado y durante la parada de los mismos, o en marcha muy lenta, salvo que existan garantías de seguridad para los trabajadores. PARÁGRAFO. Los trabajos de reparación, recambio de piezas u otros similares se harán análogamente cuando las máquinas, motores, transmisiones se encuentren en reposo y bajo la acción del dispositivo de seguridad contra arranques accidentales. ARTÍCULO 269. Todos los trabajadores al servicio de las máquinas, motores y transmisiones en general, llevarán para el trabajo prendas de vestir ajustadas, sin partes sueltas o flojas, debiendo las mujeres, en caso necesario, recogerse el pelo bajo cofia.. Señalización Para la implementación de señalización de riesgos y otras señales de seguridad se basa en el Título. V. De los colores de seguridad, Capítulo. I Código de colores, de la RESOLUCIÓN 2400 DE 1979; Para este plan se utilizan las especificaciones de la Norma técnica colombiana 1461: HIGIENE Y SEGURIDAD. COLORES Y SEÑALES DE SEGURIDAD. Donde se recomienda usar los colores de la siguiente manera (ver Tabla 1):.

(16) 16. Tabla 1. Significado general de los colores de seguridad. Color de Seguridad Rojo. Significado u objetivo Pare, Prohibición. Ejemplos de uso Señales de pare Paradas de emergencia Señales de prohibición. Azul. Acción de mando. Amarillo. Precaución, riesgo de peligro. Verde. Condición de seguridad. Obligación a vestir equipo de protección personal Indicaciones de peligro (fuego, explosión, radiación, intoxicación, etc.) prevención de escalones hacia arriba o hacia abajo, obstáculos. Salidas de emergencia, estaciones de primeros auxilios y rescate.. Fuente: (Norma Técnica Colombiana 1461, 1987). Ilustración 1 Figuras, tomada de: (Norma Técnica Colombiana 1461, 1987). En la ilustración 1, es donde la norma recomienda usar figuras geométricas para los tipos de señalización de manera que sea más fácil asociar los colores con las formas y se facilite su interpretación..

(17) 17. Diagnóstico Se comienza por solicitar los documentos que expongan la estructura del Sistema de gestión de seguridad y salud en el trabajo, también se solicitó información documentada de la política de SST, luego se analizó sí los objetivos del área son acordes a la política, la misión y visión de la empresa, se concluyó que están correctamente planteados y redactados. Se hizo el recorrido a la planta de producción para conocer las instalaciones y las condiciones de trabajo, se recorren todos los edificios, almacenes y el punto de acopio, en compañía del jefe de seguridad y salud en el trabajo, quien iba explicando cómo se ejecutan planes de prevención de accidentes en las diferentes áreas, y a su vez va explicando las funciones y tareas que debo ejecutar como aprendiz de SST. Durante el recorrido se evidencian varias condiciones inseguras1 en los puestos y áreas de trabajo, por lo cual se plantea al equipo de SST realizar recorridos diarios con el fin de hacer inspecciones más detalladas por cada área, luego de cada inspección generar reportes donde se recomienden acciones correctivas o preventivas, y estos reportes a su vez sirven para alimentar la base de condiciones inseguras, con el fin de llevar un control documentado de la relación de hallazgos, acciones correctivas y preventivas implementadas. También se evidencia la falta de señalización en varios puntos de instalaciones, almacenes para indicar los riesgos asociados a las estructuras, tableros eléctricos, transito de montacargas y el almacenamiento de productos, con el fin de generar advertencias de la existencia de estos riesgos e incentivar el compromiso de autocuidado de los trabajadores. También se propone iniciar un análisis de identificación de peligros en cada una de las máquinas de la empresa que hacen parte de la cadena de producción con el fin de controlar lo riesgos y en los casos que no sea posible eliminar o mitigar el riesgo, se debe señalizar para crear la advertencia, de esta manera hacer la labor más segura y garantizar que no se presenten accidentes relacionados a los riesgos ya identificados. Para estar más en contexto se solicita la matriz de riesgos de la empresa, el equipo SST suministra dos documentos en formato digital, donde se identifican los riesgos en áreas operacionales y el otro documento con los riesgos del área administrativa. Los cuales a su vez se 1. Condición Insegura: Se refiere a la definición 12..

(18) 18 subdividen en las diferentes plantas y se procede a dar la descripción de cada riesgo y el cómo se gestiona. En ese momento no se puede evaluar la matriz en su totalidad ya que se deben conocer todos los procesos y además es probable que nos estén identificados todos los riesgos, por lo cual solo se evalúan las acciones que se tomaron para cada uno de ellos, con el fin de identificar algún patrón en la metodología y si es la más eficiente para la empresa. Luego se hizo una reunión con el equipo para conocer el procedimiento que se está llevando a cabo para la identificación de los riesgos y el planteamiento y ejecución de las acciones para corregir, prevenir o eliminarlos. De la reunión se concluye que el procedimiento general para la identificación de riesgos por parte del equipo de SST, es principalmente el resultado de inspecciones generales de seguridad, el reporte de condiciones y actos inseguros por parte de brigadistas y trabajadores, los resultados de auditorías externas, y las recomendaciones de asesores de la empresa prestadora de servicio ARL. De estos reportes, informes y recomendaciones que surgen, se abre un “caso” para el hallazgo; primeramente, se le debe notificar al encargado ya sea del área, la máquina, el proceso, etc. Y luego se llega a un acuerdo para ejecutar una acción para corregir, prevenir o eliminar el hallazgo, para lo cual se deben definir fechas de ejecución y cierre, y adicionalmente el equipo SST debe hacer un seguimiento para controlar el proceso durante y después de la ejecución de la acción. Si del hallazgo surge un nuevo riesgo que no está contemplado en la matriz de riesgos se debe notificar al jefe del equipo, para que haga la segunda revisión y en el caso que no se encuentre identificado se debe proceder a agregarlo y su respectiva acción a la matriz. En la reunión también se comenta la necesidad de hacer una revisión a todo lo relacionado con riesgo químico, con el fin de verificar que se cumple la normatividad correspondiente y ejecutar acciones para evitar accidentes laborales relacionados con riesgo químico..

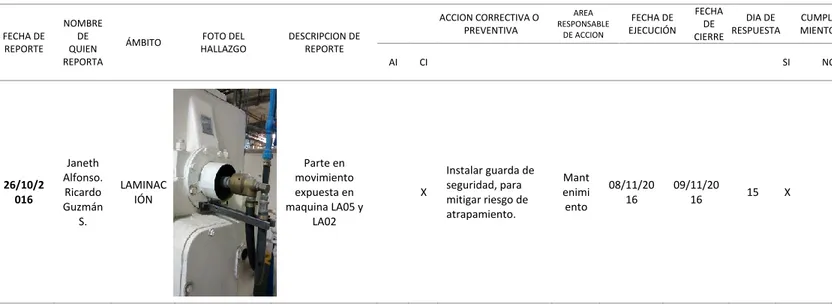

(19) 19 Tabla 2 Hallazgos y planes. Hallazgo. Plan. Condiciones inseguras. Realizar inspecciones diarias.. Inspecciones de seguridad.. Generar reportes.. Riesgos identificados. Instalar señalización de riesgos.. Matriz de riesgos. Revisar y actualizar. Riesgo químico. Implementar controles para riesgo químico.. Resultados alcanzados Luego de los seis meses como practicante de SST, a continuación, se hace un recuento de las actividades más relevantes y relacionadas con los objetivos del plan de mejoramiento, los resultados cuentan con una fecha de cierre o evidencia de su ejecución, de manera que para el plan de mejoramiento se evidencie progreso de propuestas hacia acciones realizadas. También se agregan acciones complementarias que contribuyen al mejoramiento sistema de gestión de SST y aunque no estaban contempladas en los objetivos, se ejecutaron en su totalidad y por esta razón se agregan al plan como actividades secundarias. A continuación, se exponen ejemplos de reportes de condiciones inseguras y el proceso que se les dio para ejecutar acciones correctivas y preventivas. Se mencionan las maquinas según su referencia en el listado de máquinas de la empresa y el formato de reporte de CI que utiliza el equipo de SST. 1. Ejecutar acciones a los hallazgos de las inspecciones generales de seguridad En la planta laminación se encontró un dispositivo de alimentación hidráulica en la parte posterior de las maquinas LA05 y LA02, al lado de un pasillo. Esta pieza tiene un movimiento rotatorio todo el tiempo que la maquina está en funcionamiento; generando el riesgo de atrapamiento para el personal que transita por el pasillo. Para el reporte de condiciones actos inseguros e incidentes se utiliza el formato de la Tabla3..

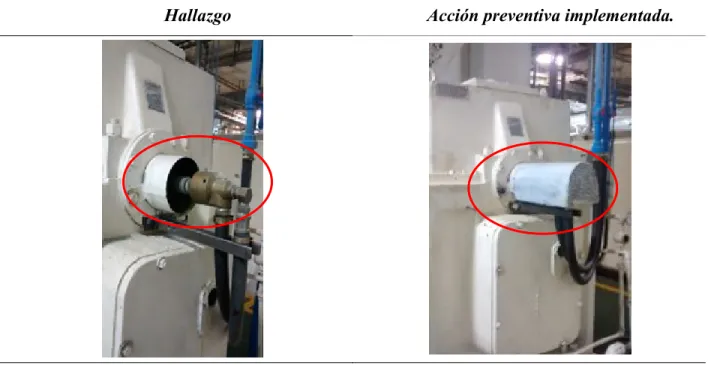

(20) 20 Tabla 3 Condición insegura en planta laminación. FECHA DE REPORTE. 26/10/2 016. NOMBRE DE QUIEN REPORTA. ÁMBITO. Janeth Alfonso. Ricardo Guzmán S.. LAMINAC IÓN. FOTO DEL HALLAZGO. ACCION CORRECTIVA O PREVENTIVA. DESCRIPCION DE REPORTE AI. Parte en movimiento expuesta en maquina LA05 y LA02. AREA RESPONSABLE DE ACCION. FECHA DE EJECUCIÓN. FECHA DIA DE DE RESPUESTA CIERRE. CI. X. SI. Instalar guarda de seguridad, para mitigar riesgo de atrapamiento.. Mant enimi ento. 08/11/20 16. 09/11/20 16. 15. Este reporte se envió al coordinador de la planta donde se presenta el hallazgo, y se define una fecha de ejecución; según el tipo de acción para prevenir o corregir, se establece la fecha de cierre cuando la acción se ha ejecutado por completo. Los días de respuesta se cuentan a partir del día que se hizo el reporte hasta el día del cierre. Para el hallazgo de la parte en movimiento expuesta en máquinas de planta laminación, la acción preventiva2 se realizó por parte del equipo de mantenimiento mecánico, con la implementación de una guarda de seguridad que cubre la parte expuesta, mitigando el riesgo de atrapamiento. La tabla 4, muestra el antes y después de la acción preventiva en la parte expuesta:. 2. CUMPLI MIENTO. Según la definición de acción preventiva del Decreto 1443 de 2014. X. NO.

(21) 21 Tabla 4 Acción preventiva implementada Hallazgo. Acción preventiva implementada.. El 8 de febrero de 2017, se generó un reporte con el hallazgo de dos motores que presentan partes en movimiento expuestas.. Ilustración 2. Motor de máquina TI02. Ilustración 3. Motor máquina TI03.

(22) 22 El reporte se realiza por medio del formato definido por la empresa para condiciones inseguras (CI), se envía un correo a los coordinadores de las plantas, donde se describen las condiciones inseguras. Son ellos quienes se reúnen con el equipo de mantenimiento para definir los planes de acción para corregir las CI. Diez días después de realizar el reporte, se ejecutó el plan de acción como medida preventiva, para los motores de las maquinas TI02 y TI03 de la “planta industrial”, se instalan láminas de aluminio que cubren por completo el motor, de manera que se elimina el riesgo de atrapamiento.. Ilustración 4Motor TI03. Ilustración 5 Motor TI02. El 9 de febrero de 2017 se reportó luego de un recorrido por las plantas del primer piso, la falta de guardas de seguridad para dos motores de salida de lámina en dos máquinas de la planta Illig. Las cuales contaban con guardas provisionales e improvisadas en material inadecuado, como se evidencia en las siguientes imágenes..

(23) 23. Ilustración 3. Motor de salida, Maquina TE12. Ilustración 4. Motor de salida, TE34. El equipo de mantenimiento y coordinadores de planta definieron la fecha de ejecución para este hallazgo, el día 24 de marzo se instalaron guarda de seguridad en lámina de aluminio en los motores.. Ilustración 6 Motor TE12 El 15 de febrero de 2017, se reportaron dos máquinas en planta Illig que presentan un problema por acto inseguro a causa del proceso de desmonte de malla, el cual consiste en realizar el corte de la malla que expulsa la maquina hacia un eje que la va enrollando, el trabajador debe hacer un corte con una cuchilla y luego debe jalar el rollo que pesa en promedio 20kg y debe forcejear para sacar el rollo. Se recomienda implementar un sistema como el de otras máquinas más modernas que cuentan con un expulsor neumático para la malla..

(24) 24. Ilustración 7Expulsor de malla TE34 Doce días después del reporte el equipo de mantenimiento instaló un expulsor neumático para malla, en las maquinas TE12 y TE34. De esta manera se elimina el proceso manual de desmonte de malla, y se elimina el riesgo ergonómico.. 2.. Ilustración 8 Expulsor de malla instalado en TE34.

(25) 25 2. Implementación de la señalización de riesgos identificados en la maquinaria. Para la identificación de los riesgos de las máquinas de todas las plantas, con el apoyo del asesor de la ARL Colmena Cristian Rodríguez, se realizó un análisis del funcionamiento de cada máquina para identificar los riesgos3 que genera para los trabajadores. Se creó una ficha para cada máquina, a continuación, un ejemplo.. Ilustración 9 Ficha de riesgos identificados 3. Definición número 30 del artículo 2 del Decreto 1443 de 2014..

(26) 26 Luego de tener todas las fichas de instructivo de trabajo seguro, se creó una tabla (Tabla 5) para relacionar según los tipos de riesgos y el grado de peligrosidad, el número necesario de señales para instalar en todas las máquinas. Tabla 5 Listado de máquinas con GP y riesgos identificados.. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 38 39 40 41 42 43 44 45 46 47 48 49 50 51. MAQUINAS Y EQUIPO ITS-01 / OM11 ITS-02 / OM12 OM - 75 SELLADORA EMBOLSADORA O1 EMBOLSADORA O2 EMBOLSADORA O3 EMBOLSADORA O4 LA - 12 LA - 03 LA - 05 LA - 04 LA - 09 LA - 01 OM - 81 OM - 76 OM - 74 LA-10 OM - 77 OM - 33 OM - 70 OM - 51 OM - 35 OM - 50 YN-01 YN-11 YN-08 YN-02 YN-03 YN-04 YN-09 YN-06 YN-07 YN-13 YN-10 YN-12 FL-04 MRM-01 MRM-02 MRM-03 MRM-06 TE-35 TE-22 TE-13 TE-23 TE-02 TE-04 TE-20 TE-16 TE-00. Tipo de Máquina. ÁREA. GRADO DE PELIGROSIDAD E P 10 10 10 10 10 10. RIESGO MECÁNICO X X X. 4. 10. 10. GP 600 600 600 0 400. ITS. 4. 10. 10. 400. X. Embolsadoras. ITS. 4. 10. 10. 400. X. Embolsadoras. ITS. 4. 10. 10. 400. X. laminadoras laminadoras laminadoras laminadoras laminadoras laminadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras laminadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras inyectoras inyectoras inyectoras inyectoras inyectoras inyectoras inyectoras inyectoras inyectoras inyectoras inyectoras inyectoras Impresora Molino Molino Molino Molino Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras. LAMINACIÓN LAMINACIÓN LAMINACIÓN LAMINACIÓN LAMINACIÓN LAMINACIÓN OMV OMV OMV LAMINACIÓN OMV OMV OMV OMV OMV OMV INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN INYECCIÓN COMCO MOLINOS MOLINOS MOLINOS MOLINOS ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG. 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 6 4 4. 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10. 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10. X X X X X X X X X. 6 6 6 6 6 6. 10 10 10 10 10 10. 7 7 7 7 7 7. 4. 10. 10. 6. 10 10 10 10 10 10 10 10 10. 10 10 10 10 10 10 10 10 10. 600 600 600 600 600 600 600 600 600 600 600 600 600 600 600 600 400 400 0 420 420 420 420 420 420 0 400 0 0 0 0 0 0 600 0 600 600 600 600 600 600 0. Termoforrmadoras Termoforrmadoras Termoforrmadoras Selladora Embolsadoras. ITS ITS ITS ITS ITS. Embolsadoras. C 6 6 6. 6 6 6 6 6 6. X. X X X X X X X X X X X X X. X X X X X X X.

(27) 27 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69. TE-10 TE-08 TE-07 TE-34 TE-26 TE-01 TE-19 TE-06 TE-17 TE-36 TE-29 TE-28 TE-32 TE 11 TE 15 TI 11 TI 10 TI 03. Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras Termoforrmadoras. 70. TI 04. Termoforrmadoras. 71. TI 01. Termoforrmadoras. 72. TI 02. Termoforrmadoras. 73. TI 14. Termoforrmadoras. 74. TI 22. Termoforrmadoras. 75. TI 21. Termoforrmadoras. 76. TI 18. Termoforrmadoras. 77. Embolsadora. 78. EMBOLSADORA 15 TI 17. Termoforrmadoras. 79. TI 16. Termoforrmadoras. 80. TI 13. Termoforrmadoras. 81. TI 08. Termoforrmadoras. 82. TI 07. Termoforrmadoras. 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101. MRPO 04 MRPO 03 MOLINO 1 ENMA MOLINO 2 UF 01 UF 05 UF 04 UF 12 UF 03 UF 07 UF 09 UF 11 UF 08 UF 10 SELLADORA WE 07 WE 08 WE 01 BO 01. Peletizadora Peletizadora Molino Molino Formadoras Formadoras Formadoras Formadoras Formadoras Formadoras Formadoras Formadoras Formadoras Formadoras selladora Encartonadoras Encartonadoras Encartonadoras Formadoras. 102. TERMO 01. Termoforrmadoras. ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG ILLIG PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PLANTA INDUSTRIAL PELETIZADO PELETIZADO PELETIZADO PELETIZADO PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTA PAPEL PLANTAS VARIAS PLANTAS VARIAS. 6 6 6 6. 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 7 7. 600 600 600 600 0 600 600 600 600 600 600 600 600 600 600 400 280 280. X X X X. 6 6 6 6 6 6 6 6 6 6 4 4 4. 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 0. X. X X X X X X X X X X X X X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 4. 10. 7. 280. X. 6 6 6 6 6 6 6 6. 10 10 10 10 10 10 10 10. 10 10 10 10 10 10 10 10. X X X. 6 6 6 6 6 6 6 6. 10 10 10 10 10 10 10 10. 10 10 10 10 10 10 10 10. 4. 10. 10. 600 600 600 600 600 600 600 600 0 600 600 600 600 600 600 600 600 0 400. 4. 10. 7. 280. X. X X X X X X X X X X X X X.

(28) 28 103. TERMO MAC. Termoforrmadoras. 104. BO 03. Formadoras. 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 156 157 158 165. NP 05 NP 06 NP 04 NP 02 NP 01 CO 02 CO 01 LA 08 UI-02 IM 01 IM 02 IM 03 IM 05 IM 08 ET 03 ETQ 02 ETQ 01 ETQ 05 ETQ MEXICANA CUADREL 01 CUADREL 02 CUADREL 03 IM 19 IM 06 IM 11 IM 18 IM 17 MA 08 MA 07 MA 01 MA 06 MA 05 ET 01 YE 01 WE 06 WE 05 WE 02 WE 01 LPG 01 FL 03 FL 02 ASCENSOR ALTA BARRERA ASCENSOR LAMINACIÓN ASCENSOR IMPRESIÓN. 166 167. 4. 10. 10. 400. X. 4. 10. 10. 400. X. Pitilleras Pitilleras Pitilleras Pitilleras Pitilleras laminadoras laminadoras laminadoras Impresoras Impresoras Impresoras Impresoras Impresoras Impresoras Etiquetadoras Etiquetadoras Etiquetadoras Etiquetadoras Etiquetadoras Etiquetadoras Etiquetadoras Etiquetadoras Impresoras Impresoras Impresoras Impresoras Impresoras Enmangadoras Enmangadoras Enmangadoras Enmangadoras Enmangadoras Etiquetadoras Etiquetadoras Encartonadoras Encartonadoras Encartonadoras Encartonadoras Aluminio impresoras impresoras Ascensor. PLANTAS VARIAS PLANTAS VARIAS PITILLOS PITILLOS PITILLOS PITILLOS PITILLOS ALTA BARRERA ALTA BARRERA LAMINACIÓN IMPRESIÓN IMPRESIÓN IMPRESIÓN IMPRESIÓN IMPRESIÓN IMPRESIÓN ETIQUETADO ETIQUETADO ETIQUETADO ETIQUETADO ETIQUETADO ETIQUETADO ETIQUETADO ETIQUETADO IMPRESIÓN IMPRESIÓN IMPRESIÓN IMPRESIÓN IMPRESIÓN MANGAS MANGAS MANGAS MANGAS MANGAS ETIQUETADO ETIQUETADO ENCARTONADO ENCARTONADO ENCARTONADO ENCARTONADO FLEXIBLES FLEXIBLES FLEXIBLES ALTA BARRERA. 4 4 4 4 4 6 6 4 4. 10 10 10 10 10 10 10 10 10. 7 7 7 10 10 10 10 10 10. X X X X X X X X X. 4 4 4 4 4 4 4 4 6 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4 4. 6 10 6 6 6 6 6 10 10 6 10 6 6 6 6 10 10 10 10 10 6 10 10 10 10 10 10 10 10 10. 10 7 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10. 280 280 280 400 400 600 600 400 400 0 0 0 240 280 240 240 240 240 240 400 600 240 400 240 240 240 240 400 400 400 400 400 240 400 400 400 400 400 400 400 400 400. Ascensor. LAMINACIÓN. 10. 10. 7. 700. X. Ascensor. IMPRESIÓN. 10. 10. 7. 700. X. X X. X X X X X X X X X X X X X X X X X X X X X.

(29) 29. Tabla 6 Criterios de evaluación del listado de maquinas CRITERIOS DE EVALUACIÓN. GRADO DE PELIGROSIDAD SEVERIDAD O CONSECUENCIA CATASTRÓFICA GRAVE MEDIO LEVE. 10 6 4 1. Muerte Lesiones incapacitantes permanentes Lesiones con incapacidades no permanentes Lesiones con heridas leves, contusiones, golpes EXPOSICIÓN. CONTINUA FRECUENTE OCASIONAL REMOTA. 10 6 2 1. La situación de riesgo ocurre continuamente o muchas veces al día. Frecuentemente o una vez al día. Ocasionalmente o una vez por semana. Remotamente posible. PROBABILIDAD. ALTA MEDIA BAJA MUY BAJA GRADO DE PELIGROSIDADGP. 10 7 4 1. Es el resultado más probable y esperado si la situación de riesgo tiene lugar. Es completamente posible, nada extraño. Tiene una probabilidad del 50%. Sería una coincidencia rara. Tiene una probabilidad de ocurrencia del 20%. Nunca ha sucedido en muchos años de exposición al riesgo, pero es concebible. Probabilidad del 5%. BAJO Menor de 300. MEDIO 301. ALTO 600. Mayor 601. Basados en el análisis según el grado de peligrosidad se ejecutaron acciones inmediatas en las maquinas que presentaban GP sobre 600, para las de riesgo medio se generaron acciones en su mayoría de tipo correctivas para disminuir el grado de peligrosidad, en las máquinas de grado bajo se optó por implementar la señalación de los riesgos identificados. (Ver tabla 6).

(30) 30 La empresa ya contaba con un proveedor de señales, por lo cual solo fue necesario indicar las medidas, el material y el diseño de las señales.. Ilustración 10 Atención riesgo de atrapamiento.. Para riesgo de atrapamiento en lugares con. 8cm. poca área para instalar la señal, se optó por usar la señal en forma de triángulo con el icono del riesgo en color negro sobre fondo amarillo, con altura de 6 centímetros.4. Ilustración 11. Riesgo de atrapamiento.. 4. Según las especificaciones de la Norma Técnica Colombiana 1461 de 1987..

(31) 31. 9cm Para las superficies calientes se implementa una señal con el símbolo de superficies calientes en color negro sobre fondo amarillo, la señal con una altura de 9 centímetros. 5. Ilustración 12. Superficie Caliente. 7cm En los tableros eléctricos y mandos de control de algunas máquinas, se instaló una señal con flecha partida en color negro, indicando el riesgo eléctrico. De 7 centímetros de alto.. Ilustración 13. Riesgo eléctrico.. Las señales de riesgos se instalaron lo más cerca posible al peligro6 y de manera que sea fácilmente visible e identificable para el trabajador.. 5 6. Según las especificaciones de colores y formas de la Norma Técnica Colombiana 1461 de 1987. Según la definición número 27 del artículo 2 del Decreto 1443 de 2014.

(32) 32. Ilustración 14. Rodillos de entrada de lámina de máquina TE10.. Ilustración 15. Rodillos de entrada de lámina en maquina TE02. Los rodillos guía para la alimentación del rollo debe estar expuestos todo el tiempo y en constante movimiento mientras funciona la máquina, por esta razón la acción preventiva es señalizar el riesgo para que el personal se consiente de la probabilidad de sufrir atrapamiento por los rodillos sino procede con precaución..

(33) 33 En los casos donde el área conveniente para instalar la señal sea menor a los 25 centímetros, se instaló el triángulo de 8 centímetros con el icono de atrapamiento.. Ilustración 16. Rodillos de alimentador de rollo. Para las superficies calientes, las señales se instalaron lo más cerca o sobre las superficies de manera que el personal que pase cerca o pretendan tocar las superficies, tienen como advertencia el icono de superficies calientes de 9 centímetros de alto.. Ilustración 17. Puerta de seguridad de horno de máquina TI06.

(34) 34 En las puertas de tableros eléctricos o dispositivos con posibilidad de electrocución, se instaló la señal de 7 centímetros o la señal de 40cmx60cm según el área disponible.. Ilustración 18. Puertas de cuarto eléctrico.. Ilustración 19. Tablero Eléctrico. Ilustración 20. Tablero Eléctrico Industrial.

(35) 35 3. Señalización de tránsito en planta y almacenes. Se definió los puntos y tipo de señales teniendo en cuenta el flujo del tránsito en las diferentes plantas y almacenes, para señalizar los puntos de pare en intercepciones y el indicativo de máxima velocidad. Estas señales se les definió un tamaño y material apropiados para que los conductores de montacargas y estibadores eléctricos los pudieran ver y fueran fácil de interpretar. Se instalan en los pisos de los pasillos por donde deben transitar estos vehículos de manera centrada y alineada con la mirada del conductor.. 50 cm. 50 cm. Ilustración 21 Señal de PARE.. 50 cm. Ilustración 22 Señal 5 km/h.

(36) La planeación se definió usando los planos de las plantas y almacenes, teniendo en cuenta el sentido y flujo de los montacargas.. Ilustración 23. Plano 1° Piso, Señales de tránsito..

(37) 37. Ilustración 24. Plano CEDI, Señales de tránsito..

(38) Se ejecutó la totalidad de señales de piso referentes a tránsito de montacargas, el día 3 de febrero, se instalaron 22 señales de PARE en los puntos que se especifican en los planos, y 13 señales de 5 Km/h, en los puntos definidos. El proveedor nos de garantía de 6 meses, para que las señales empiecen a mostrar desgaste o se despeguen.. Ilustración 26. Señal de PARE instalada.. Ilustración 25. Señal de 5 km/h. Instalada..

(39) 39 4. Ejecución de simulacro de emergencia. Se realizó el siguiente informe respecto al simulacro de evacuación realizado el día 20 de diciembre en horas de la madrugada, con el apoyo del asesor de la ARL colmena; donde se generan planes de acción y conclusiones, acerca del comportamiento del personal operativo en el proceso de evacuación de planta. Objetivo general Entregar a la jefatura de seguridad y salud en el trabajo de la empresa un reporte detallado como resultado de la evaluación de la actividad de simulacro evacuación de emergencias no avisado liderado por el profesional en seguridad y salud en el trabajo de Colmena ARL Cristian Rodríguez con el Apoyo por parte de la empresa MULTIDIMENSIONALES. S.A.S. de Ricardo Guzmán Sierra estudiante en práctica de Seguridad y Salud en el Trabajo - SST, simulacro que se realizó el día martes 20 de diciembre a las 4:45 am en la planta Fontibón de la empresa MULTIDIMENSIONALES S.A.S. en la ciudad de Bogotá D.C. Alcance La actividad realizada (Simulacro de evacuación de emergencias) se realizó buscando identificar el funcionamiento de los sistemas y aspectos que hacen parte del plan de emergencias de la empresa Multdimensionales. S.A.S. planta Fontibón. incluido también el centro de distribución. Más específicamente los sistemas y aspectos relacionados con la participación de todo el recurso humano en general; Personal Administrativo y Personal Operativo. y todos los medios tecnológicos y físicos como; Centro de monitoreo, alarmas de emergencias, Puertas de salida de emergencias, Pasillos e instalaciones en general. Hallazgos A continuación, se presentan los hallazgos evidenciados antes, durante y después de la ejecución de la actividad. Registro general de actividades Tabla 7 presenta los hallazgos evidenciados antes, durante y después de la ejecución del simulacro de evacuación..

(40) 40 Tabla 7. Tabla de tiempos generales de simulacro de evacuación. Tiempos. 04:37 am 04:42 am a 05:03 am. Actividad Notificación de la realización de la actividad al personal de vigilancia privada de la entrada principal de la planta: Guardas de seguridad: Sres. Jairo Monsalve, Giovanny Guerrero. Apoyo con observación de novedades relacionadas con la evacuación de las áreas.. Quien ejecuta la acción Cristian Rodríguez Asesor en Prevención Colmena ARL Guardas de seguridad: Sres. Jairo Monsalve, Giovanny Guerrero.. 04:45 am. Coordinación de la actividad con la guarda de Cristian Rodríguez seguridad responsable del centro de monitoreo Sra. Asesor en Prevención Colmena ARL Alba Arango. Cristian Rodríguez Orden de activación de la alarma de emergencias Asesor en Prevención Colmena ARL. 04:45 am. Activación de la Alarma. Alba Arango – Monitoreo MD. 04:42 am a 04:51 am 04:46 am. Monitoreo en planta de la evacuación. Ricardo Guzmán – Practicante SSTMD.. Inicio de evacuación de todas las áreas de las plantas. Todo el personal, Jefes de Área, Brigadistas.. 04:45 am a 05:03 am. Monitoreo a áreas y notificación de novedades a líder de la actividad (Cristian Rodríguez).. Alba Arango – Monitoreo MD. 04:42 am. 04:51 am 04:51 am a 04:56 am 04:56 am a 05:03 am 05:03 am a 05:08 am. Orden de desactivación de la alarma de emergencias Barrido y revisión de plantas por parte de la brigada de emergencias y líderes de simulacro.. Cristian Rodríguez Asesor en Prevención Colmena ARL Brigada de emergencias, Cristian Rodríguez Asesor en Prevención Colmena ARL, Ricardo Guzmán – Practicante SST- MD. Cristian Rodríguez Reunión general y retroalimentación de la actividad. Asesor en Prevención Colmena ARL Reunión Brigada de emergencias y retroalimentación sobre la actividad.. Cristian Rodríguez Asesor en Prevención Colmena ARL.

(41) 41. Tabla 8 Datos de Informe de Evacuación. ÍTEM. SÍ. NO. OBSERVACIONES. EVALUACIÓN GENERAL DE EVACUACIÓN Se emitió la señal de Alerta (pre-alarma). Se emitió la señal de Alarma. x. x. La Alerta y Alarma se escuchó y fue reconocida en todas las áreas. x. Todos los empleados y visitantes acataron la señal de Alarma. x. Se tiene una adecuada Señalización de las Rutas de Evacuación Las Rutas de Evacuación fueron suficientes para la Evacuación de todos los participantes Se realizó la Evacuación en orden y sin poner en peligro a los participantes Se identificó (aron) al (los) líder y/o coordinador (es) de Evacuación El (los) líder o Coordinador (es) de Evacuación ejecutó (aron) con claridad sus funciones El (los) líder o Coordinador (es) de Evacuación verifico o valido que el personal a su cargo evacuo su área. Se contó con participación total de las áreas y partes interesadas para la realización del ejercicio.. x x x x x x x. Guarda de seguridad de monitoreo (Alba Arango) no activa pre-alarma porque no la identifica. Funcionamiento normal, sin novedad. La alarma no se escuchó en el Centro de Distribución – CEDI, según manifestó supervisor de turno John Moreno. Personal de Cafetería no evacuo inmediatamente porque no identificaba la alarma de emergencia. Sin novedad reportada, ni observada. Sin novedad reportada, ni observada. Sin novedad reportada, ni observada. Sin novedad reportada, ni observada. Sin novedad reportada, ni observada. Sin novedad reportada, ni observada. Sin novedad reportada, ni observada.. EVALUACIÓN PUESTO DE COMANDO y/o pmu Se estableció el puesto de comando. x. Se distribuyeron funciones en el puesto de comando. x. En el puesto de comando hubo recursos suficientes (Hojas, marcadores, sistema de comunicación, planos con ubicación de recursos para el control de emergencias y elementos de primeros auxilios). x. Identificado por todo el personal en el área de la cancha de futbol de la empresa. Brigadistas y líderes de evacuación. Sin Novedad..

(42) 42. Hicieron plan de acción para la atención del incidente. x. El Coordinador y/o jefe de emergencias llevó bitácora. x. No Aplica, Solo se evaluó la evacuación del personal de la planta. Se registraron todos en la bitácora indicada para la actividad por parte de líder de actividad, Cristian Rodríguez – Asesor en Prevención de Colmena ARL.. EVALUACIÓN PUNTOS DE ENCUENTRO x. Todas las plantas salieron con el pendón de identificación y se agruparon por plantas.. Al desplazarse hacia el punto de encuentro, se tomaron todas las medidas de seguridad para los participantes que evacuaron. x. Solo se observaron en cámaras de monitoreo que 2 trabajadoras de la planta ILLIG corrieron más o menos 2 a 3 metros para salir de la planta.. ÍTEM. SÍ. Hubo organización en el punto de encuentro. Se comprobó en el sitio de encuentro el número de empleados y visitantes que evacuaron. x. Los Coordinadores o líderes de evacuación reportaron novedades. x. El personal evacuado permaneció en el punto de encuentro hasta recibir la orden de reingreso. x. Se verificó permanentemente la seguridad en el punto de encuentro. x. Al reingresar después de la evacuación, se tomaron todas las medidas de seguridad EVALUACIÓN VIGILANTES Se controló el ingreso y/o reingreso de personas a la empresa durante la Evacuación.. NO. x. x. No se verifico, solo se revisó que se identificaran entre compañeros de brigada con la ayuda de la brigada de emergencias, pero no hubo un conteo estricto. Supervisor de CEDI reporto que no funciono la alarma en esa parte de la planta. Personal se mostró muy colaborador y conocedor del plan de evacuación. Todas las personas permanecieron calmadas y dispuestas a las instrucciones del líder de la evacuación. Se retoman actividades con normalidad. En el minuto 9 después de activada la alarma se evidencia la.

(43) 43. Evitó la salida de equipos sin autorización.. x. Luego de la Evacuación se ubicó en un lugar estratégico y seguro.. x. solicitud de ingreso de un vehículo a la planta la cual fue bloqueada por el personal de seguridad privada de la empresa. Dando la instrucción de ingreso hasta cuando terminara la actividad. Personal de seguridad física participo en la actividad y presto el apoyo en este aspecto. En a las 05:03 am, 18 minutos después de actividad la alarma se da por terminada la retroalimentación al personal y se da orden de ingreso y reanudación de actividades.. CONTROL DE TIEMPOS: TIEMPOS ESTIMADOS. ACTIVIDADES RESPONSABLES PROGRAMADAS EN ESTABLECIDOS GUIÓN DE SIMULACRO. Área de Monitoreo. TIEMPOS MEDIDOS. OBSERVACIONES DURANTE EL SIMULACRO. Es necesario ensayar y probar las alarmas por 0 segundos todos los responsables del cuarto de monitoreo. Activación de a la alarma 30 segundos directamente sin activar pre alarma, Se observan las personas indecisas sobre si salir o 3 minutos no posterior a haber escuchado la alarma de emergencias. Sin embargo, con la colaboración de la brigada 6 minutos de emergencias y jefes de área evacuan oportunamente,. 30 segundos. Activación de la alerta. 30 segundos. Activación de la alarma Área de Monitoreo de emergencia. 3 minutos. Salida de la primera persona. Líder de Simulacro de Evacuación y brigada de Emergencias.. 6 minutos. Salida de la última persona. Líder de Simulacro de Evacuación y brigada de Emergencias.. 4 minutos. Llegada de la primera persona al punto de encuentro. Líder de Simulacro de Evacuación y brigada de Emergencias.. 4 minutos. Sin Novedad.. 6 minutos. Llegada de la última persona al punto de encuentro. Líder de Simulacro de Evacuación y brigada de Emergencias.. 6 minutos. Total, personas evacuadas: 217 personas..

(44) 44. 10 minutos 3 minutos. Reunión general en el punto de encuentro Retorno a las instalaciones. Inicio Final Inicio Final. 04:56 am 05:02 am 05:03 am 05:04 am. Ninguna. Conclusiones La actividad de simulacro de evacuación se realiza en los tiempos proyectados y programados para la misma, se observó una participación activa y pertinente de parte de los jefes de área, brigada de emergencias de la planta y personal de monitoreo y seguridad privada de la empresa. Se evidencia un conocimiento amplio sobre el plan de evacuación de parte del personal de planta de la empresa, se presentó desconocimiento de la alarma de emergencia por parte de 2 trabajadoras de la empresa proveedora Compass Group que prestan el servicio de cafetería y casino, quienes no bajaron, ni se dirigieron inmediatamente al punto de encuentro al escuchar la alarma. En el momento de la reunión y retroalimentación grupal, supervisor de centro de distribución CEDI John moreno manifiesta que todas las personas no lograban escuchar la voz del líder del simulacro de evacuación, recomendando que se use un mecanismo de altavoz o bocina para estos ejercicios. *Se realizó una verificación del estado general de las personas y los brigadistas en conjunto con los supervisores de área donde cada uno dio parte de esta verificación a líder de simulacro de evacuación, pero se omitió realizar el conteo minucioso de todo el personal para determinar número de personas evacuadas, incluir este aspecto en el plan de acción de la actividad. Se estima que evacuaron alrededor de 210 personas. Recomendaciones Se recomienda Incluir en el plan de acción resultante de la evaluación de la actividad de simulacro de evacuación los siguientes aspectos: Garantizar el re inducción a personal del proveedor Compas Group quienes prestan servicios en la cafetería de la empresa..

(45) 45 Revisión y/o mantenimiento del sistema de alarma del centro de distribución de la empresa. Establecer un día y una hora para realizar las pruebas de funcionamiento de la alarma de emergencias y socializar al personal de manera que se identifique claramente por todo el personal que es una prueba periódica, evitar realizar pruebas de alarma por fuera de la fecha institucionalizada para evitar confusiones. Ejemplo: Miércoles a las 12:00 pm. En el momento de la reunión y retroalimentación grupal, supervisor de centro de distribución CEDI, John moreno manifiesta que todas las personas no lograban escuchar la voz del líder del simulacro de evacuación, recomendando que se use un mecanismo de altavoz o bocina para estos ejercicios. Se recomienda a todo el personal que integra la brigada solicitar los radios de comunicación para situaciones de emergencias dado que solo una brigadista tenía disponible el radio. (Sra. Marleny) *Diseñar e implementar un formato de protocolo o check list para la realización de los simulacros de manera que haya una estructura clara de los pasos a seguir y no queden actividades importantes como el conteo del personal sin realizar en futras actividades de simulacros. Datos de la actividad realizada: Fecha de Realización: Martes 20 de diciembre de 2016–Hora Inicio: 4:45am.-Hora Fin: 05:08am Por: Cristian Rodríguez B – Asesor en prevención por proyecto - Colmena ARL. Ricardo Guzmán Sierra - Estudiante en práctica de Seguridad y Salud en el Trabajo – SST..

(46) 46. Ilustración 27. Personal MD, Evacuando por salida principal.. Ilustración 28 Personal MD, Regresando del punto de encuentro..

(47) 47. Actividades secundarias Otras actividades que se realizaron para complementar el SG-SST, fueron la actualización de los planos de evacuación y la implementación de estos planos en las nuevas instalaciones y en lugares que se realizó alguna remodelación.. Ilustración 30 Plano de evacuación Relacionado al riesgo químico se implementan Kit para control de derrames, en las áreas donde se manejan químicos en grandes volúmenes, para que en caso de derrame de sustancia química, el trabajador acuda a este kit que se encuentra en su área de trabajo para controlar el derrame y evitar afectar otras áreas. Se hace el diagnóstico para determinar que dispositivos se necesitan para dotar el kit, según los químicos de cada área. Se implementan el 24 de febrero.. Ilustración 29 Kit control de derrames.

(48) 48 Se realizaron inspecciones para detectar los puntos críticos de vapores de sustancias químicas y el manejo de alto volumen de estas sustancias para ejercer control en los dispositivos de protección respiratoria, entregando a los trabajadores un formato de uso de cartuchos y filtros, donde se debe diligenciar el tiempo de uso, para calcular el periodo de uso para realizar preventivamente el cambio de estos filtros o cartuchos. A continuación, un ejemplo de formato diligenciado. Ilustración 31. Formato de uso de cartuchos.

(49) 49 Se diseñaron unos tableros para llevar indicadores de comparendos educativos de SST, y accidentalidad por planta, y con una sección para lección aprendida, noticias, cierre de hallazgos y reconocimiento a los trabajadores más comprometidos con la seguridad.. Ilustración 32 Tablero Piensa Seguro MD. Ilustración 33 Tablero índices generales de AT.

(50) 50 Se diseñó y se instaló un tablero de indicadores de accidentalidad general de toda la empresa, para tener una visión general de la gestión de Seguridad y salud en el trabajo y el programa “Cero accidentes cero incapacidades”. (vease Ilustracion 33) En el mes de diciembre, en la última semana se realizó la semana de aseo y limpieza, donde se realizan varios trabajos en alturas, donde se utilizan montacargas con canastilla para realizar la limpieza de la tubería elevada, así que el equipo SST debe brindar los elementos de seguridad necesarios, así como emitir el formato de permiso de alturas, en el caso de ser un trabajador directo se debe hacer la supervisión del trabajo para garantizar el procedimiento adecuado para realizar la tarea. Para la labor de pintar las máquinas y pisos, se dota al personal encargado de la labor, con protección respiratoria.. Ilustración 34. Trabajo en alturas.

(51) 51 Las actividades secundarias mencionadas se representan en color morado en el cronograma de actividades, usualmente se realizan los días viernes y se pueden repetir dos o tres viernes consecutivos, ya que el proceso requiere un diagnóstico, un diseño o planeación, para finalmente ejecutar o instalar..

(52) A continuación, se presenta el cronograma de las actividades desarrolladas durante los seis meses como practicante del área de seguridad y salud en el trabajo, se describe las actividades más relevantes de cada día. (en color gris los días festivos y fines de semana). Tabla 9 Cronograma de actividades desarrolladas.

(53) 53 En color Azul claro las inspecciones, de la cuales surgen los planes de acción para corrección o prevención. En color verde las charlas e inducciones, donde se explicaban temas de seguridad para el personal operativo, y las inducciones de personal nuevo, donde se explica la política normas y procedimientos de seguridad y salud en el trabajo. En color amarillo, la recarga de extintores que consiste en hacer un recorrido completo para recolectar los extintores vencidos, y entregarlos al proveedor para que los recargue y les haga un mantenimiento general. En color rojo, las actividades imprevistas, donde el equipo de SST tuvo que reaccionar y gestionar. En color blanco, las pruebas que se realizaban con el alcoholímetro a por lo menos 30 trabajadores al azar..

(54) Conclusiones • Se actualizaron los planos de ruta de evacuación en 15 áreas de las instalaciones de la empresa. • Se formularon y ejecutaron planes de acción para la corrección y prevención de condiciones inseguras. • Se ejecutaron planes de acción correctiva para máquinas de planta Laminación y planta TFFL que presentaban riesgo de atrapamiento. • Se instalaron las señales de riesgos identificados en todas las máquinas de las 12 plantas de producción. • Se instalaron las señales de prevención para tránsito de montacargas en el primer piso de la planta de producción y en los tres almacenes. • Se entregó por completo la dotación del personal operativo de la empresa. • Se implementaron kit para control de derrames en los cuatro puntos de la planta de producción, identificados por el manejo de alto volumen de sustancias químicas. • Se realizó y documentó un simulacro de evacuación para el turno nocturno el día 20 de diciembre de 2016. • Se pusieron a prueba los conocimientos y habilidades de la brigada de emergencia en una pista de entrenamiento ejecutada el 21 de diciembre de 2016. • Se realizaron 22 investigaciones de accidentes de trabajo. • Se realizaron diez charlas de cinco minutos, para el personal operativo de planta TFFL..

Figure

Outline

Documento similar

No había pasado un día desde mi solemne entrada cuando, para que el recuerdo me sirviera de advertencia, alguien se encargó de decirme que sobre aquellas losas habían rodado

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

En cuarto lugar, se establecen unos medios para la actuación de re- fuerzo de la Cohesión (conducción y coordinación de las políticas eco- nómicas nacionales, políticas y acciones

La campaña ha consistido en la revisión del etiquetado e instrucciones de uso de todos los ter- mómetros digitales comunicados, así como de la documentación técnica adicional de

El contar con el financiamiento institucional a través de las cátedras ha significado para los grupos de profesores, el poder centrarse en estudios sobre áreas de interés

Indicadores municipales de sostenibilidad: Tasa de afiliación a

Luis Miguel Utrera Navarrete ha presentado la relación de Bienes y Actividades siguientes para la legislatura de 2015-2019, según constan inscritos en el

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de