INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA

SECCIÓN DE ESTUDIOS DE POSGRADO E INVESTIGACIÓN

UNIDAD PROFESIONAL ADOLFO LÓPEZ MATEOS

Metodología de calibración de anemómetros tipo copa

TESINA

QUE PARA OBTENER EL GRADO DE

ESPECIALIDAD EN INGENIERÍA TÉRMICA

PRESENTA

ING. SERGIO EDUARDO HERNÁNDEZ VILLEGAS

DIRECTOR DE TESINA:

M. EN C. GUILIBALDO TOLENTINO ESLAVA

RESUMEN ABSTRACT

RELACIÓN DE FIGURAS

i ii iii

RELACIÓN DE TABLAS iv

NOMENCLATURA v

INTRODUCCIÓN

CAPÍTULO 1. ESTADO DEL ARTE

vi

1

1.1. Normas de calibración de anemómetros de copa 2

1.2. Calibración de anemómetros de copa en campo 4

1.3. La calibración anemométrica para el recurso eólico 7

CAPÍTULO 2. MARCO TEÓRICO SOBRE ANEMOMETROS, METROLOGIA Y FLUJO EN CONDUCTOS

10

2.1. Medición de velocidad del viento y el uso de los anemómetros de copa

11

2.1.1. Anemómetros sónicos 11

2.1.2. Anemómetro de hilo caliente 12

2.1.3. Anemómetro de propela 14

2.1.4. Anemómetro de copas 15

2.2. Concepto básicos de medición 15

2.2.1. Sistema general de medición 15

2.2.2. Conceptos de mediciones 17

2.2.3. Calibración 18

2.2.4. Error e incertidumbre en las mediciones

2.3. Análisis de flujo en conductos

2.3.1. Número de Reynolds 2.3.2. Perfiles de velocidad 2.3.3. Turbulencia

2.3.4. Ecuación de Bernoulli

2.4 Instrumentación

2.4.1.Tubo estático de Pitot 2.4.2. Manómetro inclinado

20

21

21 23 25 26

27

3.1. Descripción de la instalación experimental 30

3.1.1. Túnel de viento de velocidad baja del LABINTHAP 30

3.2. Instrumentación utilizada en la experimentación

3.2.1. Tubo estático de Pitot 3.2.2. Manómetro inclinado 3.2.3. Estación meteorológica

32

32 32 33

3.3. Metodología de calibración de anemómetro de copas 3.4. Pruebas realizadas en el laboratorio

34 35

CAPITULO 4. ANALISIS DE RESULTADOS 36

4.1 Resultados de mediciones 37

CONCLUSIONES 40

RESUMEN

En el presente trabajo se realizó una metodología para calibrar anemómetros tipo copas en un túnel de viento de velocidad baja. La metodología consistió en comparar las mediciones de velocidad del anemómetro de copas con las de un tubo estático de Pitot en un intervalo definido de velocidades.

El intervalo se definió de acuerdo a la norma MEASNET, la cual indica que en el intervalo de 4 ms‐1 a 16 ms‐1 se abarca el 95 % de la generación anual de energía en los aerogeneradores de eje horizontal. La intensidad de turbulencia en el túnel de viento es menor a 2 % [16], la cual es una condición imperativa para la calibración [5].

La calibración se llevó a cabo en la zona de calibración establecida previamente [16]. Se monto el anemómetro de copas en una base cilíndrica a la mitad de la longitud de la zona de pruebas, y 20 cm detrás del anemómetro se monto el tubo estático de Pitot.

Los resultados obtenidos fueron la gráfica y ecuación de regresión lineal de los datos. El coeficiente de correlación fue mayor a 0.9, lo que se considera una relación confiable entre la velocidad medida por el tubo estático de Pitot y la velocidad medida por el anemómetro de copas.

ABSTRACT

In the present work a methodology for cup anemometer calibration in a low speed wind tunnel was carried out. The methodology consists in comparing wind speed measurements of a cup anemometer measurements with those of a Pitot static tube, this in a defined wind speed interval.

The interval was define according to MEASNET procedure, which indicates that the interval from 4 ms‐1 to 16 ms‐1 covers the 95 % of the annual energy production of the horizontal axis wind turbines. The turbulence intensity in the wind tunnel es less tan 2 %[16], which is an imperious condition for carrying out the calibration [5].

The experimentation was realized in the previous established calibration zone [16]. The cup anemometer was mounted in a cylindrical base halfway of the test zone, and the static Pitot tube was mounted 20 cm behind the cup anemometer.

The obtained results where the linear regression graph and equation of the data. The correlation coefficient was above 0.9, which is a sing of a reliable relation between the velocity measured by the Pitot static tube and the cup anemometer.

NÚMERO

TÍTULO

PÁGINA

1 Gráfica de calibración de anemómetro de copas #377, usando el software gnuplo 6 2.a 2.b Perfil en la zona de calibración Perfil en zona de descarga 8 8 3 Relación de corrección K contra velocidad de referencia 94 Clasificación de anemómetros 11

5 Anemómetro sónico 12

6 Anemómetro de propela con veleta 14

7 Anemómetro de copas 15

8 Componentes de un sistema general de medición 17 9 Curva representativa de calibración estática 19 10 Distribución de errores en mediciones repetidas 21 11 Desarrollo de los perfiles de velocidad y variación de la presión en la entrada de un conducto 24 12.a Perfil de velocidad completamente desarrollado, flujo laminar 24 12.b Perfil de velocidad completamente desarrollado, flujo turbulento 24 13.a Definición de media y fluctuación en un flujo turbulento, velocidad 26 13.b Definición de media y fluctuación en un flujo turbulento, presión 26

14 Medición de velocidad con tubo estático de Pitot 27

15 Manómetro de tubo inclinado 28

16 Túnel de viento del LABINTHAP 30

17 Sección de pruebas con instrumentos montados 31

18 Tubo estático de Pitot 32

19 Manómetro inclinado utilizado en la calibración 32

20.a Esquema de estación meteorológica 33

20.b Estación meteorológica instalada en el LABINTHAP 33 21 Calibraciones de anemómetros de copas 38

NÚMERO

TÍTULO

PÁGINA

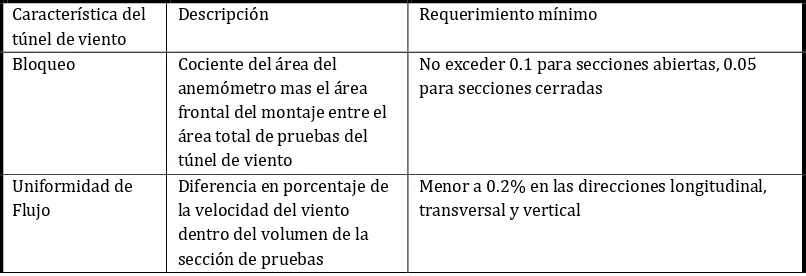

1 Requerimientos del túnel de viento para norma IEC 61400‐12‐1

2

2 Regímenes de flujo 22

3 Características de la estación meteorológica 33 4 Formato para captura de datos experimentales 35 5 Condiciones atmosféricas durante la experimentación 37

6 Resultados de mediciones 37

7 Parámetros de regresión 39

SÍMBOLO DESCRIPCIÓN

UNIDADES

� Velocidad del sonido ms‐1

A Constante que depende de las propiedades del fluido

Ac Área de la sección transversal de la tubería m

B Constante que depende de las propiedades del fluido

Ch Coeficiente de tubo de Pitot

d Longitud de onda m

g Aceleración ms‐2

I Corriente A

k Coeficiente de corrección

K Sensibilidad estática

kb Factor de corrección de bloqueo

kc Factor de calibración de túnel de viento

L Longitud característica m

N Constante que depende de las dimensiones del sensor

n Número de muestras dentro del intervalo de muestras

Pt Presión total Pa

Pe Presión estática Pa

Pd Presión dinámica Pa

Pw Presión de vapor Pa

p Perímetro húmedo m

� Rapidez de transferencia de calor W

R Resistencia Ω

R0 Resistencia de referencia medida a temperatura de

referencia

Ω

Ro Constante de gases para aire seco J kg‐1 K‐1

Rw Constante de gases para vapor de agua J kg‐1 K‐1

Re Número de Reynolds Adimensional

T Temperatura °C, K

T0 Temperatura de referencia °C

� Media temporal de la velocidad en la dirección x ms‐1

u Velocidad en la dirección x ms‐1

u’ Fluctuación de velocidad ms‐1

U Velocidad del fluido ms‐1

V Velocidad ms‐1

Vr Velocidad de referencia ms‐1

� Velocidad media ms‐1

�! Velocidad del viento ms‐1

� Velocidad promedio ms‐1

z Altura m

α Coeficiente de resistividad °C‐1

μ Viscosidad dinámica kg m‐1 s‐1

ν Viscosidad cinemática m2 s‐1

ρ Densidad kg m‐3

La energía eólica es una de las energías renovables mas competitivas, y su base es la conversión de la energía cinética del viento en energía eléctrica. La forma de realizar esto es mediante aerogeneradores. Estos aparatos cuentan con un rotor el cual tiene aspas sobre las cuales el viento incide y las hace girar. Al girar las aspas, con ellas gira el rotor el cual esta conectado a un generador, y así la electricidad producida es conducida hasta un convertidor y enviada a la red eléctrica.

El recurso de la energía eólica, el viento, se tiene que medir para determinar bajo que intervalos de velocidad el aerogenerador tendrá su desempeño optimo. Los instrumentos para medir la velocidad del viento se llaman anemómetros, y uno de los mas utilizados para este fin son los anemómetros de copa o cazoleta. Este ultimo debe tener una calibración adecuada para garantizar confiabilidad en sus mediciones. El procedimiento de calibrar instrumentos es sensible, es necesario llevar un orden preciso y tener una estructura definida en esta actividad para cumplirla satisfactoriamente.

Los anemómetros de copas son dispositivos no lineales, es decir, la relación entre su señal de entrada, el viento, y la señal de salida es no lineal [17]. Debido a esto, el intervalo que se escoge para la calibración debe ser acotado apropiadamente, ya que entre mas grande sea el intervalo de operación examinado, mayor será el efecto de la no linealidad. En este sentido, entre mas amplio sea el intervalo de calibración seleccionado, las características operacionales llevaran a una mayor incertidumbre debido a la no linealidad.

Las turbinas eólicas modernas empiezan su operación a 2 ms‐1. A velocidades por debajo de 4 ms‐1 la producción de potencia es limitada, debido a la baja densidad de potencia del flujo de viento. El desempeño optimo (mayor coeficiente de potencia) se obtiene en un intervalo de 8 ms‐1 a 10 ms‐1. La potencia de salida aumenta con la velocidad del viento hasta que esta alcance su valor nominal, normalmente establecido en un intervalo de 12 ms‐1 a 16 ms‐1. Por encima de la velocidad nominal y la velocidad de “cut‐out”, el sistema de control de la turbina mantiene la potencia de salida estable e independiente de la velocidad del viento.

dentro del rango de 4 ms a 16 ms [5].

El objetivo de este trabajo fue realizar una metodología para calibrar anemómetros de copa que facilite al usuario realizar esta técnica de forma organizada. Se calibró un anemómetro de copas tomando como patrón de referencia un Tubo de Pitot tipo L de cabeza elipsoidal y el intervalo de 4 ms‐1 a 16 ms‐1 . Para alcanzar el objetivo, este trabajo comprende 4 capítulos que se describen a continuación:

El capítulo 1 describe el estado del arte que concierne a trabajos sobre calibración de anemómetros de copa con diferentes intervalos de calibración, en diversas instalaciones.

El capitulo 2 comprende un marco teórico acerca del funcionamiento de distintos anemómetros. También se estudió conceptos básicos de medición y de flujo en conductos.

El capítulo 3 presenta la metodología realizada para la calibración del anemómetro de copa. También se describe la instalación experimental y la instrumentación utilizada para la calibración.

El capítulo 4 muestra el análisis de los datos obtenidos de la calibración, y se presentan conclusiones finales.

CAPÍTULO 1.

1.1.

Normas de calibración de anemómetros de copaCoquilla (2009) realizó un análisis comparativo sobre varias normas para la calibración de anemómetros. El estudio consta de tres publicaciones para anemómetros rotatorios que presentan protocolos de prueba: ASTM D 5096‐02, ISO 17713‐1, los cuales se utilizan en aplicaciones meteorológicas, y IEC 61400‐12‐1, el cual es recomendado para anemómetros utilizados en pruebas de desempeño de turbinas eólicas. Para anemómetros sónicos fueron analizados el ASTM D 6011‐96 y el ISO 16622.

Un punto común de todos estas normas es que la calibración debe ser realizada en un túnel de viento en estado estacionario, en donde las condiciones locales aíslen el desempeño del sensor de alteraciones como vibraciones y vientos fuera de ángulo. Los procedimientos marcados en IEC 61400‐12‐1 también especifican que las velocidades de referencia del túnel de viento se medirán usando tubos de Pitot.

[image:14.612.115.518.577.715.2]

Gradiente horizontal del viento Diferencial de presión dinámica en el área cubierta por el anemómetro de copas Debe ser menor a 0.2 % Intensidad de Turbulencia Cociente de la desviación estándar de la velocidad del viento entre la velocidad media Debe ser menor a 0.2 %

La IEC61400‐12‐1 determina procedimientos para clasificar los anemómetros de copa, lo cual sirve para catalogarlos basándose en su características de desempeño en un ambiente en particular. La clasificación se basa en tres tipos de pruebas de sensibilidad: 1) respuesta angular, 2) efectos dinámicos debido a la aceleración y desaceleración debido al torque del rotor, 3) torque de fricción de balero para un intervalo de temperaturas ambientales. Para la clasificación también se toma en cuenta el terreno, se divide en Clase A y Clase B, el último siendo más complejo.

La ASTM (American Society for Testing Materials) definió en 1990 la norma ASTM D 5096‐02 para probar el desempeño de anemómetros de copa o propela utilizados para aplicaciones generales de meteorología. El propósito de esta norma es proporcionar un método de calibración que produzca una función de transferencia para el anemómetro y determine ciertas características de desempeño.

La metodología de calibración consta de 20 mediciones de velocidad, 10 de forma ascendente y los 10 siguientes de forma descendente. La primera medición tendrá el

valor de dos veces el umbral de arranque del anemómetro (U0), así hasta llegar a 6

veces el valor de U0. Las mediciones siguientes tendrán el valor de 0.1 veces la

velocidad máxima de aplicación (Umax), hasta llegar a 0.5 veces Umax. Los métodos para

categorizar los tipos de anemómetros de acuerdo a sus características de desempeño:

1) umbral de arranque, es la velocidad a la cual el anemómetro comienza a

rotar.

2) constante de distancia, análoga a la constante de tiempo, es la distancia que

el aire cruza al rotor del anemómetro hasta que el anemómetro alcance la velocidad de equilibrio.

3) respuesta fuera del eje, el anemómetro se somete a rotaciones del ángulo

La norma ISO 17713‐1 también se utiliza para probar el desempeño de los anemómetros rotatorios. Ésta se basó en la ASTM D 5096‐02, con actualizaciones en algunos procedimientos, mientras que los requerimientos del túnel de viento son

similares. La resolución de medición debe ser de 0.1ms‐1 ó más alta, y los intervalos

de velocidad se redefinieron para que cubran enteramente el intervalo de aplicación. Esta norma, al igual que la ASTM D 5096‐02, no recomienda utilizar los resultados de la función de transferencia de calibración para extrapolar mas allá del intervalo medido, ya que esto resultaría en incrementos de la incertidumbre de medición.

La medición del viento en los anemómetros sónicos se determina mediante el cambio en la propagación de ondas de sonido debido a la magnitud de un flujo entrante de viento atmosférico entre un transmisor de sonido y un receptor. Dado que estos tipos de sensores son dependientes de la velocidad del sonido, son extremadamente sensibles a la densidad atmosférica local y al ángulo del viento incidente. La calibración para los anemómetros sónicos es realizada en una cámara denominada “cero‐viento”, donde se involucra la medición de la longitud de trayectoria acústica y tiempos de transición. Para completar la prueba de un sensor sónico, es necesario evaluar el sensor a través de diversos ambientes de temperatura y presión en la cámara “cero‐viento”, y medir la respuesta del sensor en diferentes ángulos del flujo de entrada simulado en el túnel de viento.

1.2.

Calibración de anemómetros de copa en campo

En el artículo publicado por Paulsen, Mortensen y Hansen (2010) se describe el método de calibración de anemómetros de copa que utilizaron en campo y sus resultados. El arreglo de la instalación son 10 anemómetros de copa a calibrarse montados en fila en una torre de 10 m de altura, con el instrumento de referencia en el centro. La referencia es un anemómetro de copas calibrado en un túnel de viento certificado, así que se conoce la relación entre la velocidad del viento y la señal de salida del instrumento.

el Cairo para la rehabilitación y recalibración de sus anemómetros para la medición del recurso eólico en Egipto.

En la instalación la torre se monta perpendicular a la dirección del viento predominante, en este caso perpendicular a la dirección del vector de velocidad media del viento. El terreno aguas arriba de los anemómetros debe ser tan plano y uniforme como sea posible, preferiblemente sin obstáculos cerca de la torre.

La metodología tiene 2 requerimientos importantes para proveer datos de calibración confiables para los anemómetros:

‐ La comparación debe realizarse en un periodo de tiempo largo e intervalos de

velocidades de viento tales que las calibraciones sean estadísticamente estables y confiables.

‐ Los anemómetros deben experimentar las mismas condiciones de viento en

cada intervalo de recolección de datos, los cuales duran 10 min.

Los pasos para la calibración son:

1.Dar como resultado una serie de datos de las copas individuales.

2.Selección de anemómetros de copa sin fallas basado en el análisis de la serie de

datos.

3.Procesar los archivos realizando una selección y regresión de los datos.

4.Obtener el resultado gráfico.

5.Evaluar los resultados y discusión de los datos atípicos de acuerdo a la

desviación máxima de ±0.1ms‐1.

6.Grafica de resultados y resumen.

Hasta el momento se han calibrado 37 anemómetros con esta metodología en la instalación descrita previamente. Los coeficientes de correlación son mejores que 0.999895 ( valor medio ) para anemómetros de copa con buenas condiciones de

operación. La desviación estándar en los valores de ganancia es de 0.003 ms‐1. La

desviación estándar en los valores de compensación es de 0.01 ms‐1 , y a 8 ms‐1 y el

valor del error de la velocidad media ∆U/U es menor a 0.1 % .

La metodología es lo suficientemente precisa para la calibración de anemómetros de copa para la evaluación del recurso eólico y proporciona una aproximación simple y confiable para la calibración de estos instrumentos en localidades con acceso limitado a túneles de viento de calidad alta. Se debe continuar con los análisis de trazabilidad y de las diferentes fuentes de incertidumbre. El método indica la condición técnica de los anemómetros, lo cual puede ser útil para determinar si estos necesitan revisión o no. La figura 1 muestra la calibración del anemómetro #377 contra el anemómetro de referencia #1386.

[image:18.612.95.566.264.596.2]

1.3.

La calibración anemométrica para el recurso eólico

Flores et al. (2009) desarrollaron una metodología para la calibración de un anemómetro de copas de acuerdo a la norma británica BS‐1042. La metodología consiste en la caracterización del equipo de calibración, medición de las velocidades con un instrumento patrón y relacionarlas con las del anemómetro para obtener el factor de calibración correspondiente y el porcentaje de error de este último.

Para la calibración se utilizo una instalación que consiste de un ventilador centrifugo, una sección de pruebas en la descarga del ventilador, un motor eléctrico y un variador de velocidad para controlar las revoluciones por minuto del motor y la velocidad de flujo de aire. La sección de pruebas circular tiene un diámetro de 0.3 m de diámetro, con una longitud de 3.90 m. La zona de calibración se encuentra a 2.82 m de la descarga del ventilador (9.5 diámetros) y 1.08 m antes del final de la sección de pruebas (3.5 diámetros). La zona de calibración cuenta con una mirilla de acrílico y tiene dos perforaciones en la parte superior para introducir instrumentos de medición, tales como los tubos de Pitot.

Para efectuar la calibración se caracterizó la sección de pruebas del túnel de viento obteniendo los perfiles de velocidad utilizando un tubo estático de Pitot de nariz elíptica en la zona de pruebas y en la descarga; también se utilizó un manómetro inclinado, para determinar las presiones dinámicas y estáticas. En la figura 2 se muestran los perfiles de velocidad en la zona de calibración y en la descarga, los cuales se muestran uniformes sin distorsiones notables, es decir, las variaciones de

velocidad son de aproximadamente ±10 %, siendo esto un flujo aceptable para la

calibración [1].

Figura 2. Perfiles de velocidad a) Zona de calibración; b) Zona de descarga.

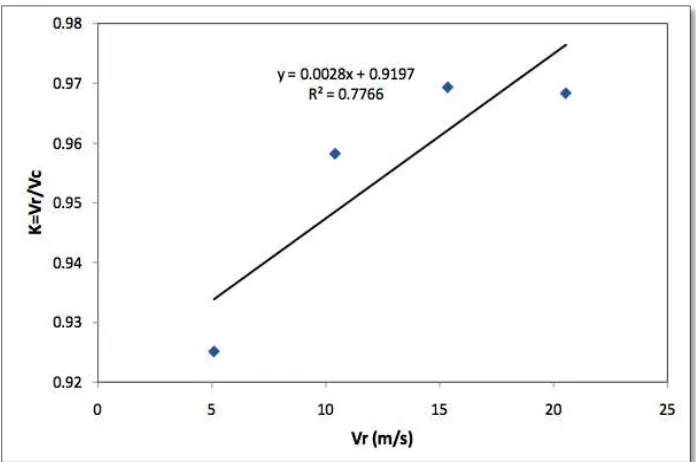

La calibración se realizó en las velocidades 5, 10, 15 y 20 ms‐1. La velocidad promedio

se obtiene al determinar la presión dinámica, la cual se utiliza para calibrar el anemómetro. A continuación se obtiene el coeficiente de corrección k para las velocidades de calibración, el cual se determina del cociente de la velocidad de referencia ( medida con el tubo de Pitot ) y la velocidad de prueba ( medida con el

anemómetro de copas ). Posteriormente se grafica la velocidad de referencia (Vr)

calibrando corregida ( anemómetro de copas ). Al final, se calcula el error relativo de la calibración, el cual se determina mediante la diferencia de la velocidad corregida del anemómetro y la velocidad de referencia del tubo de Pitot con respecto a la misma velocidad de referencia.

La figura 3 muestra la gráfica elaborada utilizando la velocidad de referencia (Vr)

contra coeficiente de corrección (k). Además se obtuvo la ecuación de esta gráfica, la cual se muestra en la figura 7, así como el factor de correlación. Con esta ecuación se obtiene el factor k corregido, el cual se aplica a la velocidad del anemómetro. La calibración de los anemómetros analizados se define mediante las ecuaciones

obtenidas de las graficas de tendencia, donde la velocidad de referencia Vr es un factor

determinante para calibrar únicamente en los intervalos de medición realizados, es decir, únicamente para interpolar y no para extrapolar.

[image:21.612.130.478.336.567.2]

Figura 3. Relación del factor de corrección k contra velocidad de referencia.

CAPÍTULO 2. MARCO

TEÓRICO

SOBRE

ANEMÓMETROS,

METROLOGÍA,

Y

FLUJO

EN

CONDUCTOS

2.1. Medición de velocidad del viento y el uso de los anemómetros de copa

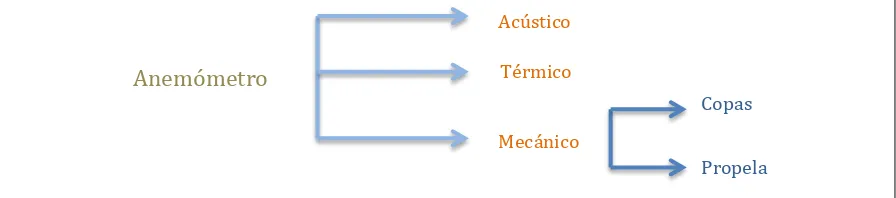

El viento es un recurso renovable, ya que se deriva de la energía solar. Para el aprovechamiento de este recurso utilizando turbinas eólicas es necesaria la medición correcta de su velocidad, específicamente la velocidad media, mediante instrumentos llamados anemómetros. Estos instrumentos se pueden caracterizar según su principio de funcionamiento. La figura 4 muestra un diagrama de clasificación de algunos anemómetros según su principio de funcionamiento:

[image:23.612.81.529.263.362.2]

Figura 4. Clasificación de anemómetros

2.1.1. Anemómetros sónicos

El principio de funcionamiento de los anemómetros sónicos (acústicos) consiste en medir con alta precisión el tiempo que toma un pulso acústico de alta frecuencia (normalmente 100 kHz) en atravesar una trayectoria de longitud conocida en la dirección del viento y opuesta a ella. El tiempo se relaciona con la velocidad del viento a través de la ecuación (1) [6]:

∆�= !!

!!�! (1)

donde:

� = velocidad del sonido [ms‐1]

d = longitud de onda [m]

vd = velocidad del viento[ms‐1]

Anemómetro

Acústico

Térmico

Mecánico

Copas

Los anemómetros sónicos modernos se han desarrollado principalmente como una herramienta para la investigación de la turbulencia en la capa límite atmosférica. Un anemómetro sónico de 3 ejes provee una medición de un vector tridimensional de viento con una resolución alta [6]. La figura 5 muestra un anemómetro sónico.

[image:24.612.178.431.195.385.2]

Figura 5. Anemómetro sónico

Los principales atributos del anemómetro sónico son su resolución y precisión, con los cuales puede medir el vector total de velocidad del viento, además de brindar mediciones confiables de flujos con ángulos incidentes. El anemómetro sónico no esta diseñado para medir la velocidad promedio, una desventaja es la geometría de las cabezas sensoras de estos anemómetros, la cual induce a un grado de distorsión de flujo el cual produce errores de medición [6].

2.1.2. Anemómetro de hilo caliente

El principio de operación del anemómetro de hilo caliente (AHC) se establece mediante una relación entre la resistencia de un sensor y su temperatura, con la ecuación (2):

� =�![1+�(�−�!)] (2)

donde:

R0=resistencia de referencia medida a la temperatura T0 [Ω]

T=temperatura del sensor [°C]

T0=temperatura de referencia [°C]

Una corriente pasa a través del sensor para calentarlo hasta cierta temperatura de referencia deseada más alta que la del fluido que lo rodea. Dada la relación proporcional entre la temperatura y la resistencia, la resistencia del sensor se mantiene constante en el valor de la de referencia, y el sensor se configura para detectar cambios en su valor de resistencia.

El fluido incide en el sensor, y según la magnitud de su velocidad habrá un cambio en la temperatura. Al cambiar la temperatura se modifica el valor de la resistencia, y el AHC retroalimenta esta señal enviando más o menos corriente para reajustar el valor a la temperatura y resistencia de referencia. Debido a que la corriente enviada al sensor variará con los cambios de velocidad del fluido, la potencia instantánea requerida para mantener la temperatura constante es equivalente a la tasa de transferencia de calor desde el sensor. La relación entre la rapidez de transferencia de calor del sensor y la velocidad del fluido de enfriamiento esta dada por la ecuación (3):

�= �!� = �+��! (3) donde:

�=rapidez de transferencia de calor del sensor [W]

A = constante que depende de las propiedades físicas del fluido B= constante que depende de las propiedades físicas del fluido N= constante que depende de las dimensiones del sensor I = corriente [A]

R= resistencia del sensor [Ω]

A, B y n se obtienen mediante la calibración.

U=velocidad del fluido [ms‐1]

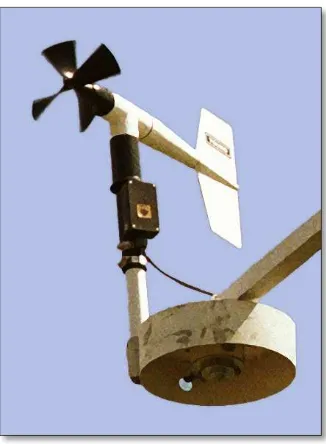

2.1.3. Anemómetro de propela

El anemómetro de propela es un anemómetro de tipo rotatorio, está diseñado para que la tasa de rotación sea proporcional linealmente con la velocidad del viento, y éste responde principalmente a la porción del vector de viento que es paralelo al eje del rotor. Este instrumento utiliza una veleta en la cola, la cual mantiene la propela apuntando hacia el viento. Al utilizar este par de elementos juntos, se obtiene una unidad que brinda información acerca de la dirección y la velocidad del viento al mismo tiempo. La velocidad de arranque de este instrumento es muy baja debido a su nivel alto de torque aerodinámico, esto es una ventaja sobre algunos anemómetros de copas que tienen las mismas características.

Una desventaja del anemómetro de propela con veleta es su incapacidad de seguir los cambios de dirección de viento en un ambiente turbulento real, lo cual puede resultar en una lectura de la velocidad del viento menor a la real debido a que este efecto puede colocar el rotor fuera del eje del vector del viento. El uso de anemómetros de propela para la evaluación de desempeño de una turbina, especialmente dentro de una granja eólica, no es recomendado. Las experiencias utilizando dichos equipos en una granja eólica densamente poblada han revelado errores de medición de la porción de la velocidad del viento paralela al eje de la propela los cuales exceden el 25 % bajo ciertas condiciones atmosféricas de flujo [6]. La figura 6 muestra un anemómetro de propela con veleta.

[image:26.612.224.387.462.684.2]

2.1.4. Anemómetro de copas

El anemómetro de copas es también de tipo rotatorio, esta integrado por 3 copas semiesféricas o cónicas unidas a un rotor el cual se ensambla a un eje que rota, contenido en un cuerpo cilíndrico. La parte inferior del eje esta acoplado a un pequeño generador cuya salida análoga se convierte en datos de velocidad del viento [8].

El anemómetro de copas mide la velocidad de viento horizontal, es decir, √(u2 + v2, y

responde de igual forma al viento que corre en cualquier dirección sobre este plano. La medición de este parámetro es clave para evaluar el potencial eólico de un sitio y algunas características de las turbinas eólicas, es por eso que este instrumento es el mas utilizado para estas actividades [6]. La figura 7 muestra un anemómetro de copas.

[image:27.612.243.370.314.529.2]

Figura 7. Anemómetro de copas

2.2. Concepto básicos de medición

2.2.1. Sistema general de medición

Una medición es la acción de asignar un valor específico a una variable física, donde esta es la variable medida. Un sistema de medición es una herramienta que se usa para cuantificar la variable medida, y se compone de cuatro etapas generales:

a) Etapa del sensor‐transductor: En esta etapa el sensor es un elemento físico que utiliza algún fenómeno por el cual detecta la variable que mide; el transductor convierte esta información detectada en una forma de señal, puede ser eléctrica, mecánica, óptica o de alguna otra forma. La finalidad es transformar esta información detectada en una forma que se pueda cuantificar con facilidad.

b) Etapa de acondicionamiento de la señal: El equipo de acondicionamiento de la

señal toma la señal del transductor y la modifica en la magnitud deseada. Esta etapa intermedia opcional puede usarse para realizar tareas como incrementar la magnitud de la señal mediante amplificación o eliminar partes de la señal a través de técnicas de filtrado. Esta etapa puede tener uno o mas dispositivos, los cuales frecuentemente se conectan en serie.

c) Etapa de salida: En esta fase se indica o registra el valor medido; puede ser una

pantalla de lectura, una escala marcada o un mecanismo de registro, como la unidad de disco de una computadora.

d) Etapa de realimentación y control: Esta integrado por un controlador que

interpreta la señal medida y toma decisiones con respecto al control del proceso, esta decisión da por resultado una señal que cambia el parámetro del proceso que afecta la magnitud de la variable medida; esta etapa regularmente esta incluida en los sistemas de medición involucrados en el control de procesos. La figura 8 muestra un esquema de un sistema de medición [7].

Figura 8. Componentes de un sistema general de medición [7]

2.2.2. Conceptos de mediciones

Una variable es una entidad que influye en una prueba experimental, estas se pueden clasificar de diferentes maneras. Existen variables dependientes e independientes, la primera es afectada por cambios en una o mas variables involucradas en la prueba, mientras la segunda no varia independientemente del cambio en las demás variables. Regularmente, la variable a medir esta sujeta a cambiar si cambian las variables que controlan el proceso.

Una variable se clasifica también como controlada o extraña, la primera es aquella que se puede mantener en un valor constante o en alguna condición prescrita durante una medición, mientras que la segunda no se puede controlar durante la medición, pero afecta el valor de la variable medida. Las variables extrañas que afectan los datos medidos pueden describirse como ruido e interferencia; el ruido es una variación aleatoria del valor de la señal medida como una consecuencia de las variación de las variables extrañas. Un parámetro es una agrupación funcional de variables, por ejemplo el número de Reynolds, su valor se determina a partir de los valores de un grupo de variables [7].

2.2.3. Calibración

Se define como un procedimiento que utiliza datos conocidos de entrada introduciéndolos a un sistema de medida para observar los valores de salida del sistema y establecer una relación entre ambos. El valor conocido que se usa para la calibración se conoce como el estándar. El tipo de calibración mas frecuente es conocido como calibración estática, en el cual un valor conocido es la entrada al sistema que se calibra y la salida del sistema se registra. Los valores de estas variables involucradas no cambian con el tiempo ni el espacio, por eso se denomina “estática”, además que solo son importantes las magnitudes de la entrada conocida y la salida medida.

Al aplicar un intervalo de valores de entrada conocidos y observar los valores de salida del sistema, se desarrolla una curva de calibración directa para el sistema de medición. En esta curva, la entrada “X” se grafica en la abscisa contra la salida medida “Y” en la ordenada; regularmente el valor de entrada es una variable independiente controlada, mientras que el valor de la salida medida es la variable dependiente de la calibración.

Figura 9. Curva representativa de calibración estática [7]

Las variables de interés pueden ser dependientes del tiempo ( o espacio ), y cuando se necesita este tipo de información, se requiere información dinámica, ya que estas variables son dependientes del tiempo ( o espacio ) en su magnitud como en su contenido de frecuencia. Las calibraciones dinámicas se utilizan para determinar la relación entre una entrada de comportamiento dinámico conocido y la salida del sistema de medición, estas calibraciones implican la aplicación de una señal sinusoidal o un cambio en escalón como la señal de entrada conocida.

La sensibilidad estática es una medida que relaciona el cambio en la salida indicada asociada con determinado cambio en una entrada estática. La pendiente de una curva de calibración estática proporciona la sensibilidad estática del sistema de medición, como se muestra en la figura 9, donde K ( sensibilidad estática ) en cualquier valor de entrada estático particular se evalúa como se señala en la ecuación (4) [7]:

�=� �

! =

!" !" !

!! !

(4)

Una calibración aplica entradas conocidas en un intervalo desde valores mínimos hasta el máximo, para los que se utiliza el sistema de medición. El intervalo de

operación del sistema se define mediante límites, desde xmin hasta xmax, este intervalo

es equivalente a especificar el intervalo de operación de salida, de ymin a ymax. Durante

la medición es conveniente evitar la extrapolación mas allá del intervalo de la calibración conocida, ya que el comportamiento del sistema de medición no esta registrado en estas regiones.

La resolución representa el incremento mas pequeño que puede discernir en el valor medido. En términos del sistema de medición, se cuantifica por el menor incremento en la escala o el menos importante ( el dígito menos significativo ) del indicador de lectura de resultados [7].

2.2.4. Error e incertidumbre en las mediciones

El error en la medición es la diferencia entre el valor asignado por la medición y el valor verdadero de la variable. El valor verdadero no se conoce, se conoce solamente el valor medido, así que mientras no se pueda calcular el error real, se estima un intervalo del error probable de la medición que se conoce; la estimación es conocida

como incertidumbre en el valor medido. La incertidumbre establece un intervalo

alrededor del valor medido dentro del cual se cree que el valor verdadero debe caer. El proceso de identificar, cuantificar y combinar los errores es llamado análisis de incertidumbre, y es una herramienta útil para: evaluar diferentes sistemas, métodos de medición, diseño del plan de prueba y reporte de la calidad del resultado determinado.

Los errores son una propiedad de la medición, y se introducen por varios elementos, como el conjunto finito de datos estadísticos o la aproximación usada. Estos se clasifican en 2 tipos: aleatorios y sistemático. La figura 10 muestra la relación entre el valor verdadero y el conjunto de datos medidos con errores sistemáticos y aleatorios. Se visualiza que el error sistemático aleja la media de la muestra de la media verdadera de la variable por una cantidad fija, mientras que el error aleatorio proporciona una distribución de valores medidos en torno a la media de la muestra[7].

[image:33.612.143.466.110.337.2]

Figura 10. Distribución de errores en mediciones repetidas [7]

2.3. Análisis de flujo en conductos

2.3.1. Número de Reynolds

Este parámetro adimensional caracteriza la relación entre las fuerzas de inercia y las fuerzas viscosas, y es un criterio para determinar el régimen de flujo en diferentes geometrías , como se muestra en la ecuación (5) [10]:

��

=

!"#$%&' !"#$!"#$%&!"#$%&' !"#$%#&#

=

!"#!

=

!"

! (5)

donde:

L = Longitud característica [m]

� =velocidad promedio [ms‐1]

� =densidad [kg m‐3]

� = viscosidad dinámica [kg m‐1s‐1]

� = viscosidad cinemática [m2s‐1]

Los valores que limitan el régimen de flujo dependen de si el flujo es interno o externo, además de la geometría de la superficie, si es un cilindro o una placa plana.

Para este trabajo, la sección de pruebas es un ducto rectangular, así que el número de Reynolds se basara en el diámetro hidráulico descrito en la ecuación (6) [10]:

�

!=

!!!! (6)

donde:

AC= área de sección transversal de la tubería [m2]

p =perímetro húmedo [m]

Podemos definir regímenes generales de flujo, de acuerdo a los diferentes Re que se muestran en la tabla 2 [11] :

[image:34.612.102.509.460.612.2]

Tabla 2. Regímenes de flujo [11]

0 < Re < 1 Laminar

Altamente viscoso

1 < Re < 100 Laminar

Fuerte dependencia de Re 100 < Re < 103 Laminar

Posibilidad de usar la teoría de capa límite

103 < Re < 104 Transición turbulenta

104 < Re < 106 Turbulento, dependencia moderada de Re

106 < Re < ∞ Turbulento, leve dependencia de Re

2.3.2. Perfiles de velocidad

Las gráficas de perfiles indican cómo varía el valor de una propiedad escalar a lo largo de una dirección deseada en el campo de flujo. Las variables que se pueden graficar puede ser cualquier variable escalar ( presión, temperatura, densidad, etc. ). La velocidad es una cantidad vectorial, debido a esto normalmente se traza la grafica de la magnitud de la velocidad o de una de las componentes del vector velocidad como función de la distancia en alguna dirección deseada [10].

La instalación que se utilizará para la calibración es de flujo interno, ya que el túnel de viento confina el flujo. En la figura 11 se muestra una descripción grafica de la evolución del flujo desde la entrada del ducto hasta una distancia suficiente para que el flujo se desarrolle completamente.

La región de entrada se caracteriza debido a que en ésta es donde se empiezan a formar los perfiles de velocidad, tiene dos zonas, las capas límite donde se sienten los efectos de los esfuerzos cortantes provocados por la viscosidad del fluido, y el núcleo no viscoso, donde los efectos de fricción son despreciables y la velocidad permanece sustancialmente constante en la dirección radial. A través de esta región, los perfiles de velocidad van cambiando de configuración, de una forma “aplanada” hasta un perfil completamente desarrollado, parabólico en el flujo laminar, y un poco mas plano en el flujo turbulento, debido al movimiento de vórtices y a una mezcla mas viva en la dirección radial.

El punto donde se unen las capas limite es donde el flujo y el perfil de velocidad pasan de estar en desarrollo a completamente desarrollado. El perfil de velocidad desarrollado permanece constante aguas abajo a partir de este punto, debido a que el esfuerzo en la pared es constante y la presión disminuye linealmente en dirección axial, en flujo laminar y turbulento. En la figura 11 y 12 se muestra lo explicado anteriormente [11].

Figura 11. Desarrollo de los perfiles de velocidad y variación de la presión en la entrada de un conducto.

[11]

Figura 12. Perfiles de velocidad completamente desarrollados:

a) Flujo laminar b) Flujo turbulento. [11]

[image:36.612.169.442.416.594.2]2.3.3. Turbulencia

En los fenómenos cotidianos, la mayoría de los flujos son de régimen turbulento. A diferencia del flujo laminar, donde las líneas de corriente se visualizan de forma ordenada , el flujo turbulento es fluctuante, debido a esto sus propiedades (velocidad, presión) tienen varias componentes y estos varían rápida y aleatoriamente en función de la posición y el tiempo. En general, lo relevante de las propiedades es conocer sus valores medios en los flujos turbulentos, esto llevo a Osborne Reynolds en 1895 a reescribir las ecuaciones de continuidad y cantidad de movimiento en términos de las

medias temporales de las diversas variables turbulentas. La media temporal � de una

función turbulenta u( x, y, z, t) se define partir de la ecuación (7)[11]:

�

=

!!

�

��

!! (7)

donde:

T = periodo de promedio que debe ser mayor que cualquier periodo significativo de las fluctuaciones.

u = media temporal de u [ms‐1]

u =velocidad en la dirección x [ms‐1]

En la figura 13 se muestran los valores medios de la velocidad y la presión. La

fluctuación u’ se define como la desviación de � de su valor medio, presentada en la

ecuación (8)[11]:

�

´

=

�

−

�

(8)

donde:

u’ = fluctuación de velocidad [ms‐1]

u = media temporal de u [ms‐1]

u =velocidad en la dirección x [ms‐1]

Una medida de la intensidad de la turbulencia es el cuadrado de la media, que se muestra en la ecuación 9:

�

´

!=

! !�

´

!��

!

!

≠

0

(9)Figura 13. Definición de media y fluctuación en un flujo turbulento:

a) velocidad; b) presión [11]

Por lo tanto, la turbulencia en la componente a lo largo del flujo se define en la ecuación 10 [11]:

��

=

!´!!

(10)

2.3.4. Ecuación de Bernoulli

La ecuación de Bernoulli es una simplificación de la ecuación de momento lineal, como se muestra en la ecuación (11), tomando en cuenta las siguientes consideraciones[9]:

• Flujo permanente

• Flujo incompresible ( densidad constante )

• Flujo no viscoso

• Flujo a lo largo de una línea de corriente

!!

!

+

!!!

+

��

=

���������

(11)

donde:

Pe = presión estática [Pa]

ρ = densidad[kg m‐3]

g = gravedad [m s‐2]

z = altura [m]

2.4 Instrumentación

2.4.1.Tubo estático de Pitot

El tubo estático de Pitot mide la presión de estancamiento y la estática. La presión estática es aquella que actúa normal a un elemento de superficie paralelo al flujo en un fluido en movimiento; cuando un flujo incide perpendicularmente en un elemento de superficie, además de estar presente la presión estática, surge la presión dinámica debido al impacto en la superficie. La presión dinámica es característica del movimiento del fluido, y depende de la velocidad y de la densidad del fluido. La presión total o de estancamiento es aquella que se presenta cuando un fluido en movimiento se lleva al reposo en un proceso sin fricción, y es la suma de la presión dinámica y la estática. El orificio de la punta del tubo de Pitot mide la presión total, mientras que los orificios que están en el borde miden la presión estática. En la figura 14 se muestra un esquema de un tubo de Pitot estático. [12]

[image:39.612.136.470.362.593.2]

Figura 14. Medición de velocidad con tubo de Pitot estático [13]

v

=

!∗(!!!!!)!

=

!∗(!!)

!

(14)

donde:

v =velocidad

Pt=presión total

Pe=presión estática

Pd=presión dinámica

2.4.2. Manómetro inclinado

El manómetro es un instrumento utilizado para medir la presión diferencial basada en la relación entre la presión y la carga hidrostática equivalente del fluido. Este instrumento es muy parecido a un manómetro de tubo U, pero con un pie inclinado a

un ángulo �, variando desde 10 hasta 30° en relación con la horizontal. Como se

muestra en la figura 15, un cambio de presión equivalente a una deflexión de altura H en un manómetro de tubo U provoca un cambio en posición del menisco en el tubo inclinado según la ecuación 15[7]:

�=� sen� (15)

donde:

L=altura de líquido [m] H=altura de menisco [m]

[image:40.612.125.476.422.682.2]

CAPÍTULO

3.

METODOLOGÍA

EXPERIMENTAL

3.1. Descripción de la instalación experimental

3.1.1. Túnel de viento de velocidad baja del LABINTHAP

La calibración del anemómetro de copas se realizó en la sección de pruebas del túnel de viento de velocidad baja del Laboratorio de Ingeniería Térmica e Hidráulica Aplicada (LABINTHAP), el cual se muestra en la figura 16 [18]:

[image:42.612.88.534.210.364.2]

Figura 16. Túnel de viento del LABINTHAP [18]

El flujo de aire en el túnel se genera mediante un ventilador centrifugo de presión media, de la marca VENTURI, modelo CIMO‐9X‐125 con un rodete de 9 alabes rectos

inclinados hacia atrás con descarga a 0° , carcasa bipartida y transmisión de bandas en

V con una relación de velocidades de 3:1, accionado por un motor trifásico jaula de ardilla, marca SIEMENS de 74.6 kW a 1775 RPM [16].

El motor eléctrico se controla mediante un variador de velocidad marca EMERSON, modelo LASER 3 de 55.95 kW de potencia de salida a par variable, 74.6 kW de salida con par constante y frecuencia de salida de 60 Hz, la cual se puede variar con incrementos de 1 Hz. El variador permite generar diferentes velocidades en las secciones de pruebas del túnel de viento [16].

evitar la perturbación del flujo antes de que este entre en la cámara estabilizadora. La cámara estabilizadora se fabrico de madera y mide 1.764 m de alto, 2.388 m de ancho y 1.565 m de largo, su función es mejorar la calidad de flujo mediante paneles hexagonales y mallas [16].

La contracción fue hecha de madera con una relación de áreas de 9:1, y su función es aumentar la velocidad del flujo y reducir las fluctuaciones de velocidad como las variaciones de la velocidad promedio. La sección de pruebas de succión esta construida de acrílico de 0.01 m de espesor y 3 módulos de 1 m de longitud. Los módulos tienen una sección transversal de 0.6 m por 0.8 m; esta sección alcanza una

velocidad máxima de 65 ms‐1 y esta reforzada con solera de hierro de 0.003 m de

[image:43.612.123.488.293.613.2]espesor. La sección de pruebas con la instrumentación utilizada se muestra en la figura 17.

Figura 17. Sección de pruebas con instrumentos montados

3.2. Instrumentación utilizada en la experimentación

3.2.1. Tubo estático de Pitot

El tubo estático de Pitot tipo L es un tubo con una perforación concéntrica para medir la presión total y siete perforaciones normales al tubo, para registrar la presión estática, obteniéndose por diferencia de presiones, la presión dinámica.

[image:44.612.88.543.209.360.2]

Figura 18. Tubo estático de Pitot, tipo L de nariz elipsoidal

3.2.2. Manómetro inclinado

Para medir las presiones estática y dinámica con el tubo de Pitot se utilizo un manometro inclinado que muestra la figura 19. El manometro de la marca AIRFLOW tipo 4 posee dos columnas para medir intervalos de presión desde 0 Pa a 2 500 Pa y de 0 Pa a 5 000 Pa respectivamente. La columna utilizada fue la columna que mide de 0 Pa a 5 000 Pa.

Figura 19. Manómetro inclinado utilizado en la experimentación

[image:44.612.103.520.537.664.2]

3.2.3. Estación meteorológica

Una estación meteorológica es una instalación escogida apropiadamente para situar los distintos instrumentos que permiten medir las distintas variables que afectan al estado de la atmosfera. Estos instrumentos pueden estar al aire libre, mientras que otros están protegidos en una garita meteorológica, que es una casilla donde se instalan los aparatos del observatorio meteorológico que se deben proteger. La tabla 3 muestra las características de la estación meteorológica en las variables de humedad relativa, temperatura y presión barométrica. La figura 20 muestra un diagrama de una estación meteorológica y una fotografía de la estación meteorológica Digiquartz® MET 3, instalada en el LABINTHAP [15].

[image:45.612.82.529.302.363.2]

Tabla 3. Características de la estación meteorológica [15]

Variable Intervalo de medición Precisión

Presión [hPa] 620 a 1100 ±0.08

Humedad relativa [%] 0 a 100 ±2

Temperatura [°C] ‐50 a +60 ±0.5 °C

a) b)

Figura 20. Estación meteorológica a) Esquema de estación meteorológica [15]; b) Estación meteorológica instalada en el LABINTHAP

[image:45.612.86.517.335.670.2]

3.3. Metodología de calibración de anemómetro de copas

1. Verificar la estación meteorológica para obtener y registrar la densidad,

presión atmosférica y humedad relativa.

2. Ensamblar el anemómetro de copas en su base, de forma que el plano del rotor

quede paralelo al flujo, en el centro de la sección de pruebas. Posicionar el brazo mecánico aproximadamente 60 cm aguas abajo del punto donde esta el anemómetro, y colocar el tubo de Pitot en el brazo mecánico. Tener cuidado que la punta del tubo de Pitot quede a 10 cm de la pared superior de la sección de pruebas y que la punta del tubo este alineada con el flujo.

3. Preparar el manómetro inclinado para su uso, verificando que este llenado

apropiadamente, y que el fluido del manómetro no este contaminado.

4. Conectar mangueras plásticas del tubo de Pitot al manómetro inclinado.

Nivelar el manómetro e inspeccionar las conexiones para verificar si existen fugas.

5. Encender el anemómetro y sellar los orificios de la sección de pruebas.

Accionar el túnel de viento y dejar funcionar por 5 minutos el anemómetro a

10 ms‐1 para evitar el efecto de la temperatura en la fricción mecánica de los

baleros del anemómetro.

6. Accionar el túnel de viento a 4 ms‐1 , y esperar 30 segundos para que el flujo se

estabilice. Tomar la lectura del manómetro y del anemómetro, y registrarla en la tabla de datos.

7. Repetir el paso 6, incrementando el valor de velocidad en 2 ms‐1, hasta 16 ms‐1 .

8. Accionar el túnel de viento a 15 ms‐1 , y esperar 30 segundos para que el flujo

se estabilice. Tomar la lectura del manómetro y del anemómetro, y registrarla en la tabla de datos.

9. Repetir el paso 8, disminuyendo el valor de velocidad en 2 ms‐1, hasta 5 ms‐1 .

10.Realizar un análisis de regresión lineal por mínimos cuadrados de los datos

11.Sustituir un valor de x ( velocidad de anemómetro ) en la ecuación de la línea de ajuste para obtener la velocidad del calibrando corregida. 3.4. Pruebas realizadas en el laboratorio La tabla 4 muestra el formato de la hoja de datos utilizada para obtener los datos experimentales antes de analizarlos. Tabla 4. Formato para captura de datos experimentales Formato calibración anemómetro de copas

Fecha Hora de inicio Hora de terminación

14‐Sep‐12 16:34 h 17:24 h

Temperatura Ambiente [K] Presion Atmosférica [kPa] Humedad Relativa [%]

293.8 78.42 56.3

Frecuencia Túnel de Viento [Hz] Lectura de manómetro inclinado [kPa] Velocidad del anemometro [m/s]

4 0.11 4.4

6 0.23 6.4

8 0.41 8.5

10 0.68 10.8

12 0.89 12.2

14 1.31 14.5

16 1.65 16.75

15 1.54 15.75

13 1.11 13.5

11 0.79 11.5

9 0.53 9.4

7 0.31 7.2

5 0.16 5.3

CAPÍTULO 4.

ANÁLISIS DE

RESULTADOS

4.1.Resultados de mediciones La tabla 5 presenta las condiciones atmosféricas de 2 calibraciones realizadas. Estas condiciones se obtuvieron de la estación meteorológica. Tabla 5. Condiciones atmosféricas 31 octubre 2012

Media Mínimo Máximo

Temperatura [C] 23.05 22.9 23.2

Presión atmosférica

[kPa]] 77.18 77.9 78.04

Humedad relativa [%] 31.8 31.4 32.2

Densidad del aire [kg m‐3] 0.92 0.92 0.92

16 noviembre 2012

Media Mínimo Máximo

Temperatura [C] 22.9 22.8 23.0

Presión atmosférica [kPa]]

78.25

78.2 78.3

Humedad relativa [%] 32.1 31.2 33

Densidad del aire [kg m‐3] 0.92 0.92 0.92

[image:49.612.76.534.503.702.2]La duración de la calibración variaba entre 30 y 40 minutos. En este lapso de tiempo la variación de la densidad del aire que se registro no fue más del 1%, esto descarta el efecto que una variación significativa de la densidad pudiera tener en el cálculo de la velocidad del aire con el tubo estático de Pitot. La tabla 6 muestra los resultados de las mediciones realizadas en 2 calibraciones: Tabla 6. Resultados de mediciones 31 octubre 2012 Frecuencia de túnel de viento [Hz]

Velocidad anemómetro [ms‐1] Velocidad referencia [ms‐1]

4 3.5 3.9

6 5.6 5.8

8 7.2 7.94

10 8.9 9.94

12 10.6 11.9

14 12.2 13.7

16 13.8 15.89

15 13 14.72

13 11 12.85

11 9.5 10.89

9 7.8 8.87

7 6 7.02

5 4.2 4.9

16 noviembre 2012 Frecuencia de túnel de viento

[Hz] Velocidad anemómetro [ms

‐1] Velocidad referencia [ms‐1]

4 3.4 3.90

6 5.5 5.89

8 7.1 7.93

10 8.9 9.99

12 10.6 11.97

14 12.3 13.89

16 14.1 15.93

15 13.2 14.88

13 11.4 12.92

11 9.7 10.92

9 7.9 8.96

7 6.2 7.06

5 4.3 4.88

La figura 21 muestran las últimas 2 calibraciones realizadas, donde en el eje de las abscisas se encuentra la señal salida del anemómetro y en el eje de las ordenadas la velocidad medida con el tubo estático de Pitot.

![Figura 8. Componentes de un sistema general de medición [7]](https://thumb-us.123doks.com/thumbv2/123dok_es/5007357.77361/29.612.130.478.78.284/figura-componentes-de-un-sistema-general-de-medicion.webp)

![Figura 9. Curva representativa de calibración estática [7]](https://thumb-us.123doks.com/thumbv2/123dok_es/5007357.77361/31.612.160.452.78.308/figura-curva-representativa-de-calibracion-estatica.webp)