INTRODUCCIÓN

Rehabilitación sísmica de mampostería no estructural mediante listones de madera, es un trabajo de grado, enfocado principalmente hacia el área de estructuras, que reúne datos teóricos experimentales y computacionales, a la luz de los cuales se concluye la posible aplicabilidad en Colombia de un sistema de refuerzo, haciendo uso de listones de madera, que básicamente confinen éste sistema constructivo y permita garantizar la preservación de vidas humanas ante eventos sísmicos, todo dentro de los alcances económicos de los propietarios de viviendas de autoconstrucción, objeto de nuestra investigación.

A lo largo del desarrollo del proyecto de grado se siguió una metodología en la cual se encontraba comprendidas etapas de experimentación y modelación computacional de las cuales puede decirse se obtuvieron resultados favorables en el comportamiento de la mampostería no estructural reforzada con el sistema propuesto, logrando alcanzar aumentos porcentuales en resistencia de los muretes tipo sometidos a tracción diagonal, así como de aquellos sometidos a esfuerzos flectores sobre sus juntas para cada una de las direcciones, verticales y horizontales.

Adicionalmente al aporte en resistencia dado por el sistema de refuerzo, la principal contribución se obtiene logrando un comportamiento “dúctil” de la mampostería, manteniendo la unidad estructural de la misma evitando fallas frágiles y explosivas al ser sometida a esfuerzos superiores a los admisibles sin ningún tipo de refuerzo.

AGRADECIMIENTOS

Las autoras queremos agradecer profundamente a todas las personas que participaran en el desarrollo de este trabajo de grado, haciendo posible la obtención de tan buenos resultados durante el proceso y la vivencia de una experiencia totalmente instructiva como lo fue ésta.

Queremos resaltar el apoyo dado por las familias de cada una de nosotras, señores Martha Vergara y Carlos Molano y señores Nancy Bernal y Luis Edo. Serrano, de los cuales obtuvimos un apoyo incondicional en cada uno de los aspectos que fueron determinantes para el proceso de desarrollo de ésta investigación, contamos con su respaldo moral, emocional, y económico en todo momento.

No menos importante fue el ánimo y ayuda dada por las personas más cercanas y amigos que colaboraron en todo momento con nosotras, como el señor Carlos Miranda y A quienes, para nosotras es importante mencionar, ya que fueron de gran importancia dentro de este proceso.

Finalmente nos resta agradecer a todo el personal de la Universidad quienes nos colaboraran incondicionalmente, el personal de laboratorio de estructuras con la elaboración de ensayos y profesores de arquitectura quienes prestaron parte de el espacio de uso de los estudiantes de esta carera para la construcción de nuestras probetas.

ANTECEDENTES Y JUSTIFICACIÓN

La historia cuenta que la mampostería no estructural es uno de los métodos constructivos más utilizados a lo largo de ella. Civilizaciones como la egipcia, con sus pirámides, o la china y su monumental muralla, dan testimonio de la durabilidad y resistencia que puede alcanzar.

Razones como el bajo costo, disponibilidad, facilidad de fabricación y durabilidad hacen que éste material constructivo siga vigente al pasar del tiempo. Motivos como la protección que brinda contra el fuego, el aislamiento térmico y acústico, la distribución de espacios y mejora en la apariencia estética, más allá de la construcción de viviendas, son argumentos que le dan peso a la decisión de emplearlos.

Sin embargo eventos sísmicos ocurridos a lo largo de la historia dan testimonio de que las viviendas construidas en mampostería pueden representar un gran riesgo para sus habitantes, provocando grandes desastres en las poblaciones, cuyas edificaciones se ven gravemente afectas, ocasionando miles de pérdidas materiales y lamentablemente humanas, hechos que sirven como antecedente y precede a la creación e implantación de códigos y técnicas nuevas para hacer de las estructuras obras que garanticen la estabilidad de las mismas y por ende la seguridad de sus ocupantes; es decir, luego de observar la magnitud de los daños ocasionados por el colapso de las edificaciones, como respuesta ante fuerzas sísmicas importantes, se ha impulsado la actualización de los sistemas constructivos, levantando estructuras sismorresistentes en las cuales se reduzca la vulnerabilidad de las mismas y la ocurrencia de este tipo de desastres.

No obstante, en la actualidad aún muchas de las viviendas en Colombia no cumplen con los requisitos establecidos en las normas, además siempre existe la posibilidad de ocurrencia de un sismo con características mayores a las consideradas en el diseño que hacen de estas estructuras vulnerables, en distintos grados, ante estos fenómenos.

materiales inapropiados o que simplemente perdieron su resistencia volviéndose vulnerables ante el evento.1

En el caso colombiano, sismos como el del eje cafetero, ocurrido el 25 de enero de 1999, provocaron daños a miles de personas, especialmente de los estratos bajos, donde cerca de 50.000 construcciones sufrieron daño, total o parcial, concentrado en aquellas edificaciones antiguas, de mampostería no reforzada ni confinada y casas, principalmente.2

Ante el panorama presentado anteriormente, se ve la necesidad de estudiar nuevas alternativas y sistemas constructivos enfocados a la mejora en sistemas estructurales resistentes, durables, livianos y con costos no muy elevados que permitan garantizar a las personas seguridad y satisfacción respecto al dinero invertido en sus viviendas.

Hace aproximadamente 20 años comenzaron a desarrollarse diferentes técnicas que permiten reforzar la mampostería no estructural. Sin embargo, a nivel colombiano son contados los estudios analíticos y experimentales en el tema. Por esta razón se convierte en una prioridad la necesidad de profundizar en el tema con el fin de lograr que la mampostería no estructural se comporte de una manera adecuada ante cargas sísmicas, donde se preserve la vida humana y se minimicen las pérdidas materiales.

OBJETIVOS GENERALES Y ESPECÍFICOS

Objetivo General

Estudiar la aplicabilidad, en Colombia, de un sistema de refuerzo sísmico para muros divisorios construidos con bloque de perforación horizontal (Bloque N°5) confinados con listones de madera.

Objetivos Específicos

Establecer el comportamiento del sistema de refuerzo planteado para muros divisorios por medio de la modelación computacional, basado en análisis de elementos finitos.

Determinar el comportamiento, en el laboratorio, de los muros con y sin refuerzo, sometidos a esfuerzos cortantes bajo el ensayo de tracción diagonal.

Determinar el comportamiento, en el laboratorio, de los muros con y sin refuerzo, sometidos a esfuerzos flectores.

TABLA DE CONTENIDO

INTRODUCCIÓN

AGRADECIMIENTOS

ANTECEDENTES Y JUSTIFICACIÓN

OBJETIVOS GENERALES Y ESPECÍFICOS

CAPÍTULO 1. MARCO TEÓRICO

1.1 MORTERO

1.1.1 Componentes

1.1.1.1 Materiales aglutinante

1.1.1.2 Materiales de relleno o agregados 1.1.1.3 Agua

1.1.1.4 Aditivos

1.1.2 Tipos y usos del mortero

1.1.2.1 Clasificación del mortero según sus componentes 1.1.2.2 Clasificación del mortero según su sistema constructivo

1.1.3 Propiedades del mortero de cemento Pórtland

1.1.3.1 Mortero en estado plástico 1.1.3.2 Mortero en estado endurecido

1.2 LADRILLO

1.2.1 Tipos de ladrillo

1.2.1.1 Clasificación de los ladrillos según sus materiales de fabricación.

1.2.1.2 Clasificación de los ladrillos según su forma.

1.2.1.3 Clasificación de los ladrillos según su tipo de fabricación.

1.2.1.4 Clasificación de los ladrillos según su cocción. 1.2.2 Propiedades de los ladrillos

1.2.2.1 Resistencia a la compresión

1.2.2.2 Resistencia a la tracción

1.2.2.3 Módulo de Elasticidad y Relación de Poissón

1.2.2.4 Contenido de humedad y absorción

1.3 MADERA

1.3.1 Tipos de madera

1.3.2 Propiedades resistentes de la madera 1.3.2.1 Resistencia a la compresión paralela

1.3.2.2 Resistencia a la compresión perpendicular

1.3.2.3 Resistencia a la tracción

1.3.2.4 Resistencia al corte

1.3.2.5 Resistencia a la flexión paralela al grano

1.3.3.2 Módulo de corte o rigidez

1.3.3.3 Módulo de Poissón

1.4 MAMPOSTERÍA

1.4.1 Tipos de mampostería 1.4.1.1 Mampostería no reforzada

1.4.1.2 Mampostería de muros confinados

1.4.1.3 Mampostería de muros diafragma

1.4.1.4 Mampostería parcialmente reforzada

1.4.1.5 Mampostería de cavidad reforzada

1.4.1.6 Mampostería reforzada

1.4.2 Tipos y usos de la mampostería no estructural 1.4.3 Comportamiento de la mampostería no estructural

1.4.3.1 Comportamiento de la mampostería sometida a esfuerzos de compresión

1.4.3.2 Comportamiento de la mampostería sometida a esfuerzos cortantes

1.4.3.3 Comportamiento de la mampostería sometida a esfuerzos de tracción

1.4.3.4 Comportamiento de la mampostería sometida a esfuerzos de flexo-compresión y de cortante

1.4.3.5 Comportamiento de la mampostería sometida a cargas cíclicas y dinámicas en el plano

1.5 SISTEMAS DE REFUERZO EXISTENTES PARA MAMPOSTERÍA

1.5.1 Construcción de vigas y columnas de confinamiento en concreto reforzado 1.5.2 Revestimiento estructural en concreto reforzado

1.5.3 Confinamiento de aberturas

1.5.4 Reemplazo de muros no estructurales o muros con aberturas por muros estructurales

1.5.5 Revestimiento estructural con fibras compuestas 1.5.6 Costura de grietas con barras de refuerzo.

1.5.7 Algunos sistemas de refuerzo recientemente estudiados alrededor del mundo. 1.5.7.1 Sistema de refuerzo por medio de cables (Australia).

1.5.7.2 Confinamiento de muros con láminas de FCRP (Chile-Canadá-China).

1.5.7.3 Sistema de refuerzo con correas de acero y plásticas (Méjico).

1.5.7.4 Confinamiento de muros con malla electrosoldada (Colombia).

CAPÍTULO 2. EXPERIMENTACIÓN

2.1 METODOLOGÍA DE LA EXPERIMENTACIÓN

2.1.1 Fase I: Diseño Experimental.

2.1.1.1 Tipos de materiales.

2.1.1.2 Características de los materiales.

2.1.2 Fase II: Proceso constructivo.

2.1.2.1 Elaboración de muretes.

2.1.2.2 Elaboración del sistema de refuerzo.

2.1.3 Fase III: Experimentación.

2.2 RESULTADOS Y ANÁLISIS

2.2.1 Materiales individuales.

2.2.1.1 Unidades de mampostería. 2.2.1.2 Mortero de pega.

2.2.1.3 Madera.

2.2.2 Materiales en conjunto.

2.2.2.1 Prismas. 2.2.2.2 Muretes.

CAPÍTULO 3. MODELO ANALÍTICO

3.1 DISEÑO DE MODELO ANALITICO 3.1.1 SAP

3.1.2 XTRACT

3.2 RESULTADO Y ANÁLISIS 3.2.1 SAP

3.2.2 XTRACT

CAPÍTULO 4. CONCLUSIONES Y RECOMENDACIONES

BIBLIOGRAFÍA

LISTA DE TABLAS

CAPÍTULO 1. MARCO TEÓRICO

Tabla Nº 1.1 Tolerancias de concentraciones de impurezas en el agua de mezclas. Tabla Nº 1.2 Tipos de aditivos químicos según la norma ASTM C-494.

Tabla Nº 1.3 Clasificación ASTM C-270 de morteros de pega para mampostería no reforzada, según resistencia a la compresión a 28 días y según dosificación (partes por volumen).

Tabla Nº 1.4 Clasificación ASTM C-476 de morteros de pega para mampostería

reforzada, según resistencia a la compresión a 28 días y según dosificación (partes por volumen).

Tabla Nº 1.5 Usos de los morteros de cemento.

Tabla Nº 1.6 Resistencia a la compresión de diferentes unidades de mampostería. Tabla Nº 1.7 Resistencia a la compresión unidades de mampostería estructural. Tabla Nº 1.8 Resistencia a la compresión unidades de mampostería no estructural. Tabla Nº 1.9 Clasificación de la madera según densidad básica.

Tabla Nº 1.10 Esfuerzos admisibles para cada tipo de madera.

Tabla Nº 1.11 Módulos de elasticidad longitudinal admisibles para cada tipo de madera. Tabla Nº 1.12 Porcentajes de variación permitidos en los valores característicos para cada

propiedad de la madera.

Tabla Nº 1.13 Clasificación de las maderas colombianas según grupo estructural. Tabla Nº 1.14 Principales factores que afectan la resistencia a la compresión de la

mampostería.

CAPÍTULO 2. EXPERIMENTACIÓN

Tabla Nº 2.1 Resistencia a la compresión de bloques Nº 5. Tabla Nº 2.2 Resultados ensayo de fluidez sobre mortero de pega. Tabla Nº 2.3 Resultados ensayo de compresión sobre cubos de mortero. Tabla Nº 2.4 Resultados ensayo de flexión sobre corbatines de mortero. Tabla Nº 2.5 Resultado de ensayos de densidad en probetas de madera.

Tabla Nº 2.6 Resultados ensayo resistencia al cizallamiento en probetas de madera. Tabla Nº 2.7 Resultados ensayostracción paralela al grano en probetas de madera. Tabla Nº 2.8 Resultados ensayo tracción perpendicular al grano en probetas de madera. Tabla Nº 2.9 Resistencia a esfuerzos flectores de probetas de madera.

Tabla Nº 2.10 Resultados ensayos de compresión sobre prismas de mampostería. Tabla Nº 2.11 Resultados ensayos de tracción diagonal sobre muretes.

LISTA DE FIGURAS

CAPÍTULO 1. MARCO TEÓRICO

Figura Nº 1.1: Panorama del sur de Yemen construido en adobe. Figura Nº 1.2: Ejemplos típicos de ladrillos según su forma. Figura Nº 1.3: Direcciones ortogonales de la madera.

Figura Nº 1.4: Curvas típicas de esfuerzo deformación típicas para madera. Figura Nº 1.5: Relación esfuerzo-deformación para mortero de pega, unidades de

mampostería y muros de mampostería.

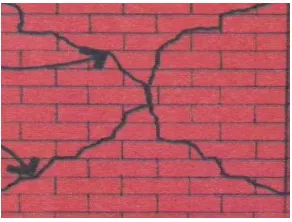

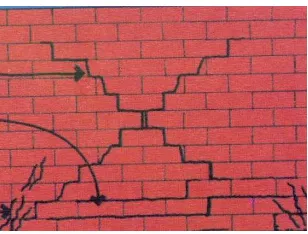

Figura Nº 1.6: Falla por fricción-cortante en muros de mampostería no estructural. Figura Nº 1.7: Falla por tensión diagonal en muros de mampostería no estructural. Figura Nº 1.8: Falla por compresión en muros de mampostería no estructural. Figura Nº 1.9: Fallas de la mampostería no estructural por tensión.

Figura Nº 1.10: Fallas de la mampostería no estructural por cortante. Figura Nº 1.11: Fallas de la mampostería no estructural por flexión.

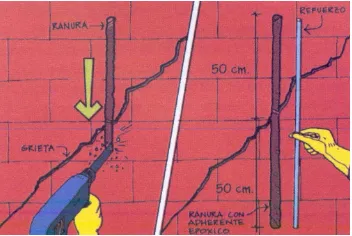

Figura Nº 1.12: Proceso de instalación de revestimiento estructural en concreto reforzado. Figura Nº 1.13: Proceso de instalación de revestimiento estructural con fibras compuestas. Figura Nº 1.14: Proceso de instalación las barras de refuerzo en grietas.

Figura Nº 1.15: Sistema de refuerzo por medio del uso de cables.

Figura Nº 1.16: Curvas de esfuerzos para muros reforzados por sistema de cables. Figura Nº 1.17: Disposición de las fibras de FCRP en los muretes.

Figura Nº 1.18: Desprendimiento de las fibras de FCRP por acción de esfuerzos compresores.

Figura Nº 1.19: Comportamiento de un muro de mampostería no estructural sin refuerzo y con refuerzo.

CAPÍTULO 2. EXPERIMENTACIÓN

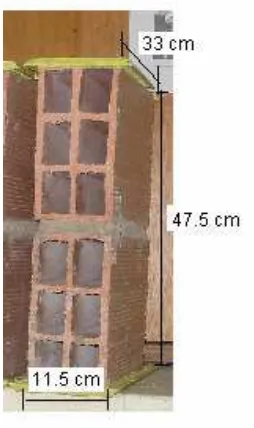

Figura Nº 2.1: Dimensiones y especificaciones bloque Nº 5. Figura Nº 2.2: Dimensiones de los listones de madera.

Figura Nº 2.3: Dimensiones de la caja de aseguramiento de las intersecciones. Figura Nº 2.4: Elementos que componen el perno de anclaje.

Figura Nº 2.5: Ubicación de los anclajes en los muretes. Figura Nº 2.6: Materiales y probetas para ensayos individuales. Figura Nº 2.7: Dimensiones de los prismas.

Figura Nº 2.8: Dimensiones de los muretes.

Figura Nº 2.9: Proceso de descargue y limpieza de los bloques. Figura Nº 2.10: Murete acabado de fabricar.

Figura Nº 2.11: Murete para ensayos de flexión.

Figura Nº 2.12: Esquinas de la diagonal rellenas de mortero. Figura Nº 2.13: Proceso de curado de los muretes.

Figura Nº 2.14: Estructura de confinamiento. Figura Nº 2.15: Proceso de instalación del anclaje.

Figura Nº 2.16: Secuencia de ensayo de resistencia a la compresión de cubos de mortero. Figura Nº 2.17: Secuencia de ensayo de resistencia a la flexión de corbatines de mortero. Figura Nº 2.18: Secuencia de ensayo de fluidez de cemento hidráulico.

Figura Nº 2.21: Montaje de ensayo de tracción diagonal sobre muretes.

CAPÍTULO 3. MODELO ANALÍTICO

Figura Nº 3.1: Esquema de muro no reforzado, sometido a flexión sobre juntas verticales. Figura Nº 3.2: Esquema de muro reforzado, sometido a flexión sobre juntas verticales. Figura Nº 3.3: Esquema de muro no reforzado, sometido a flexión sobre juntas horizontales. Figura Nº 3.4: Esquema de muro reforzado, sometido a flexión sobre juntas horizontales. Figura Nº 3.5: Grafica de caracterización de ladrillo.

CAPÍTULO 1. MARCO TEÓRICO

A continuación, en el presente capítulo se presentan las características generales, y de gran importancia, de los materiales de construcción que se encuentran relacionados con la construcción de muros de mampostería no estructural, que para efectos de la realización de éste proyecto fueron empleados.

1.6 MORTERO

Se conoce como mortero a la sustancia sólida de color grisáceo que se obtiene de la mezcla de un material aglutinante, como lo es el cemento Portan (entre otros), un material de relleno, representado por agregados finos o arenas, y agua, que luego de endurecerse al contacto con el aire, por absorción de dióxido de carbono, desarrolla propiedades químicas, físicas y mecánicas muy similares a las del concreto. Por otro lado, cabe resaltar que para algunas aplicaciones específicas, o simplemente por economía, es necesario adicionar cierto tipo de aditivos que contribuyen a la modificación de las propiedades del mismo y lo hagan propicio para las condiciones de trabajo requeridas.

Dadas sus propiedades, que dependen principalmente de la calidad de los materiales empleados en su elaboración, y por supuesto la dosificación utilizada, entiéndase por dosificación a la proporción volumétrica de los mismos, los morteros poseen una amplia variedad de aplicaciones, tales como la pega de piezas de mampostería o el recubrimiento de las mismas, mejor conocido como pañete.

En Colombia, dada la importancia y gran gama de posibilidades que los envuelven, el uso de los mismos ha sido variado dentro del campo de la construcción, reflejado principalmente en el caso de la mampostería.

1.1.1 COMPONENTES

1.1.3.3 Materiales aglutinante

El cemento es una de las materias primas de la construcción que por estos tiempos se ha vuelto lo que se podría llamar indispensable, ya que prácticamente no existe ninguna obra en la que éste no tenga alguna participación; por otro lado cabe resaltar que se conoce como el pegante más barato y versátil, dada la gran variedad de usos que se le ha dado en el desarrollo de tareas de éste campo.

Sus propiedades adhesivas y cohesivas, de dicho componente, que le dan la capacidad de aglutinar los agregados, dependen de la composición química, grado de hidratación, finura de sus partículas, velocidad de fraguado, calor de hidratación y de la resistencia mecánica que sea capaz de desarrollar.

La normativa colombiana NSR – 983 es clara al especificar que el cemento utilizado en obra debe encontrarse en condiciones apropiadas que correspondan a las características, según su dosificación para concretos o morteros, de tipo y clase sobre el cual se basan.

Por otro lado, también debe cumplir con las normas de calidad exigidas por el ICONTEC, en donde se garanticen características físicas, químicas o mecánicas, entre otras, para un óptimo desempeño del material. Algunas de estas son:

Cemento Pórtland: NTC 1214 y NTC 3215 aunque se permite la utilización de cementos fabricados bajo las normas ASTM C150 y C 595.

Cemento para mampostería: NTC 40506 o aquellos fabricados bajo la ASTM C91.

Cal viva: NTC 40467 o aquella que cumpla con la lo exigido en la ASTM C5.

3 NSR – 98, Calidad de los Materiales en la Mampostería Estructural, Cemento y Cal, Capítulo D.3.2.1 4 ICONTEC, Catálogo Normas Técnicas Colombiana 2001. Ingeniería Civil y Arquitectura. Cemento Pórtland, especificaciones físicas y mecánicas.

5 ICONTEC, Catálogo Normas Técnicas Colombiana 2001. Ingeniería Civil y Arquitectura. Cemento Pórtland, especificaciones químicas.

6 ICONTEC, Catálogo Normas Técnicas Colombiana 2001. Ingeniería Civil y Arquitectura. Cemento para Mampostería.

Cal hidratada: NTC 40198 o que cumpla con los requisitos exigidos en la ASTM C270.

Los cementos más utilizados en el mercado colombiano son los usados en mampostería y los Pórtland de los tipos I, II y III, los cuales se fabrican por medio de la incorporación de materiales calcáreos y arcillosos.

Cada tipo de cemento Pórtland puede definirse dada las características correspondientes a su uso o fin para el cual es requerido, así:

Tipo I: Corresponde a un cemento que se utiliza para usos generales y aún cuando es empleado para fines estructurales sus propiedades no requieren ser especiales. Tipo II: Este tipo de cemento es empleado en aquellos casos en los cuales se requiere un calor de hidratación moderado o cuando se verá expuesto a un ataque moderado de sulfatos.

Tipo III: La principal cualidad de los cementos clasificados bajo este tipo corresponde a una alta resistencia inicial lo cual significa que a los siete (7) días alcanza la misma resistencia que logran los cementos de los tipos I y II a los veintiocho (28) días. Es muy recomendado cuando en necesario obtener altas resistencias tempranas.

Otro de los materiales cementantes empleado en la preparación de morteros es la cal, ésta puede ser no hidratada o hidratada; ésta última corresponde a un material plastificante y de liga basado principalmente en la carbonatación, y que afecta la estabilidad volumétrica de los morteros, debido a su alto grado de contracción, además tiene la capacidad de contribuir con la mejora de la plasticidad mejorando así la manejabilidad, trabajabilidad y retención de agua del mismo.

1.1.3.4 Materiales de relleno o agregados

Los agregados no sólo son un conjunto de arenas, piedra triturada, pizarra quemada, escoria, minerales y varios tipos de polvo de piedra que actúan como llenantes y dan estabilidad volumétrica, estos en conjunto con la pasta de cemento fraguada. También

proporcionan parte de la resistencia mecánica de los morteros. Así, por ejemplo, si la proporción de arenas aumenta de la misma manera se incrementan el tiempo de endurecimiento del mimo y a su vez se reducen las grietas debido a la retracción.

La calidad que desarrolle un mortero, tanto en estado plástico como en estado sólido, depende en gran parte de la calidad, características y propiedades, de los agregados que predominen en él, de esta manera si un mortero presenta grandes cantidades de pizarra o arcilla, o algún otro componente con gran diferencia entre sus coeficientes de expansión y el del cemento, puede haber presencia, con seguridad, de fisuras luego de completarse el secado.

Debido a la gran incidencia de estos componentes en el producto final del mortero, la normativa colombiana exige el cumplimiento de la NTC 22409 o en su defecto la ASTM 144 y

la garantía de que éstos se encuentren libres de materiales contaminantes que puedan contribuir al deterioro de sus propiedades.

Una de las propiedades física a la cual debe prestarse especial atención es a la granulometría del material, ya que con ella es posible determinar la distribución del tamaño de sus partículas, sabiendo así en qué proporción se encuentran, hecho de gran importancia a la hora de evitar la obtención de morteros de baja resistencia producto del exceso de finos en su elaboración. Es de recalar que los morteros más resistentes se obtienen a menor presencia de finos en su mezcla.

Una adecuada gradación del material infiere la reducción de la segregación y mejora en la trabajabilidad del producto final, sin embargo en la práctica la selección de los agregados se realiza con base en factores de económicos o de factibilidad, de esta manera, partiendo de éste hecho, es preciso adoptar métodos apropiados de fabricación de mortero que permitan la mezcla de los componentes, haciendo uso de ellos sin una gradación particular, sobre todo si se va a realizar en obra.

1.1.3.5 Agua

El agua ocupa un papel importante en las reacciones de la mezcla, tanto en su estado plástico como en el estado endurecido de la misma, principalmente porque permite dar paso a reacciones químicas del cemento consolidándose así éste con los agregados para formar un único sólido.

Por lo general, se recomienda que el agua que se emplee en la fabricación de morteros sea potable, libre de olores ni sabores pronunciados, con concentraciones moderadas de carbonatos y bicarbonatos de sodio y potasio, ya que estos tienen influencia en los tiempos de fraguado, debe estar libre de cloruros que generan corrosión en los refuerzos embebidos, también de sales orgánicas que inciden en la resistencia del producto o cualquier otra sustancia que afecte las propiedades del mortero.

[image:16.595.120.502.442.689.2]De acuerdo con lo anterior, es importante establecer tolerancias máximas de concentraciones de impurezas en el agua de mezclado, tanto para morteros como para concretos.

Tabla Nº 1.1: Tolerancias de concentraciones de impurezas en el agua de mezclas.

Por otro lado, algunos ensayos normalmente requeridos para el análisis del agua son: Calcio y magnesio en el agua: ASTM D-511.

Cloruros: ASTM D-512.

Sulfatos: ASTM D-516.

pH del agua: ASTM D-1293.

Acidez y alcalinidad: ASTM D-1067.

Partículas y materia disuelta: ASTM D-1888.

Pero el agua no sólo actúa según los componentes que contenga, ésta como parte de la mezcla en un mortero tiene tres funciones principales: el control de la trabajabilidad, la hidratación del cemento y la carbonatación de la cal.

A diferencia de la baja relación agua cemento que requiere el concreto, la cantidad de agua utilizada en un mortero depende del producto que se desee obtener, así pues para mezclas en las cuales sea prioridad la adherencia ante la resistencia es posible tolerar concentraciones más altas del fluido, obteniendo por añadidura mayor trabajabilidad, fluidez y mayor absorción de agua de las piezas de mampostería ayudando a los procesos de hidratación.

Con relación al tiempo límite para la adición de materiales, a pesar que se permite adicionar agua para refrescar el mortero y luego recuperar consistencia al presentarse evaporación, cabe mencionar que deben colocarse dentro de las dos horas y media después del mezclado, esto con el fin de prever que el mortero ya haya comenzado su proceso de fraguado.

1.1.3.6 Aditivos

Desde mediados del siglo pasado se viene desarrollando toda una tecnología sobre los aditivos haciendo que estos cumplan funciones como reductores de agua, retardantes o acelerantes.

Aunque los aditivos pueden o no hacer parte de los componentes de una mezcla, es claro que estos son utilizados para modificar las propiedades de tal manera que hagan de esta un producto más adecuado para las condiciones de trabajo, o para la economía de una tarea.

Una clasificación resumida de los aditivos, en términos de su funcionalidad, consiste en determinar la existencia en el mercado de aquellos inclusores de aire, reductores de agua, retardantes y acelerantes, superplastificantes, minerales, entre otros; sin embargo en las normas ICONTEC se encuentra una clasificación para los mismos, más específicamente en la NTC 129910 , de la misma manera cabe mencionar que la ASTM también hace referencia a estos.

Tabla Nº 1.2: Tipos de aditivos químicos según la norma ASTM C-494.

Fuente: SANCHEZ DE GUZMAN, Diego. Tecnología del Concreto y del Mortero. Bogotá 1996.

Como hemos visto, dada la indiscutible incidencia en las propiedades de las mezclas es prudente probar los aditivos con objeto de su aceptación, verificar si éstos cumplen con las especificaciones técnicas del proveedor garantiza la obtención de los efectos deseados dadas las condiciones ambientales previstas y los procedimientos constructivos.

Una clasificación más resumida de los aditivos es términos de su función es la siguiente:

Aditivos inclusotes de aire:

El principal ingrediente empleado en éste tipo de aditivos es el alkibenceno sulfonado o el oxido de polietileno, aunque existen otros materiales tales como sales de resinas de la madera, algunos detergentes sintéticos, ácidos grasos o hidrocarburos sulfonados que son capaces de funcionar como inclusotes de aire, los cuales tienen como finalidad hacer concretos y morteros con una mayor manejabilidad con una mayor resistencia al congelamiento.

Aditivos reductores de agua:

Con el fin de producir concretos con una consistencia determinada por las características propias de un proyecto en particular, o con el afán de incrementar el asentamiento del mismo, dado un contenido de agua específico, son utilizados éste tipo de aditivos los cuales se encuentran compuestos principalmente por ácidos lignosufónicos, melaninas o polímeros hidrooxilados.

Aditivos acelerantes:

Siguiendo las especificaciones de la ASTM D-98, el acelerarte más utilizado por el mercado es el cloruro de calcio, con el fin de desarrollar mezclas cuyos tiempos de fraguado se reduzcan dando un desarrollo temprano de la resistencia.

Aditivos superplastificantes:

También llamados aditivos reductores de agua de alto rango, que constituyen un conjunto de sustancias químicas que le imparten una manejabilidad extrema, proporcionando una gran reducción de agua, mucho mayor a la proporcionada por los aditivos reductores de agua, con el fin de obtener mezclas de mayor manejabilidad.

Aditivos minerales:

ciertos materiales inertes tales como cuarzo molido, la caliza, la bentonita, cal hidratada y talco.

1.1.4 TIPOS Y USOS DEL MORTERO

A groso modo, dentro de los morteros existen los de tipo aéreos, o aquellos que endurecen bajo la influencia del aire, perdiendo agua al secado y con tiempos de fraguado prolongados dado el efecto de carbonatación, y los hidráulicos o acuáticos que llegan a un estado sólido aún estando bajo el agua; sin embargo estas mezclas pueden clasificarse en dos tipos, según los componentes que lo integren y según el sistema constructivo bajo el cual hallan sido elaborados.

1.1.4.1 Clasificación del mortero según sus componentes

Según los materiales por los cuales esté compuesta una mezcla de mortero se pueden encontrar los siguientes tipos:

Morteros calcáreos:

El uso de este tipo de morteros en la actualidad es muy reducido, dada la inexactitud con la cual puede determinarse su endurecimiento, hecho por el cual se emplea, para efectos colombianos, principalmente en trabajos de embellecimiento de interiores donde se requieran acabados, sobretodo para filos y esquinas, muy pulidos y delicados.

Desde la antigüedad viene utilizándose la cal como plastificante y ligador, lo cual hace del mortero de cal un producto bastante manejable aunque de él no puede esperarse obtener grandes resistencias, dada la baja velocidad de endurecimiento.

Las proporciones más comunes de cal-arena utilizadas en la producción corresponden a 1:2 para pañetes y de 1:3 o 1:4 para pega de mampostería no estructural, si dichas proporciones aumentan puede verse comprometida su ductilidad y trabajabilidad, originando contracciones y agrietamientos no deseados.

Morteros de cal y cemento Pórtland:

Si las condiciones de trabajo requieren de un mortero cuyas características correspondan a una gran trabajabilidad, buena retención de agua y altas resistencias iniciales debe hacerse uso de lo que se conoce como morteros de cementos rebajados en donde las relaciones de la mezcla varían de 1:2:6 a 1:2:10 ( cemento : cal : arena) .

Los morteros hechos de cemento Pórtland y cal deben combinarse de tal manera que se aprovechen las propiedades adhesivas de la cal y las propiedades cohesivas del cemento Pórtland, siendo importante tener en cuenta que cada adición de cal incrementa la cantidad de agua de mezclado necesaria11.

La ampliación en la tecnología desarrollada alrededor de este producto permite distinguir dos tipos de morteros: los de pega y el mortero de relleno, utilizados para el empate de unidades de mampostería y aquel que se vierte al interior de estas para aumentar la sección neta de resistencia del muro, respectivamente.

En Colombia los morteros para mampostería deben cumplir con la NTC 332912 , sin embargo

a nivel mundial la más difundida corresponde a la ASTM C-270, en donde se aceptan 5 clases, designados con las letras M, S, N, O y K, en orden ascendente de calidad, dadas sus características mecánicas y dosificación.

Tabla Nº 1.3: Clasificación ASTM C-270 de morteros de pega para mampostería no reforzada, según resistencia a la compresión a 28 días y según dosificación (partes por volumen).

Fuente: SANCHEZ DE GUZMAN, Diego. Tecnología del Concreto y del Mortero. Bogotá 1996.

Las propiedades y usos de cada uno de los tipos de morteros para mampostería se encuentran brevemente expuestos a continuación:

Mortero tipo M:

Se utiliza principalmente para mampostería de dos tipos, aquella que se encuentra sobre el suelo directamente y para muros interiores, o mampostería por encima del nivel del suelo, sometidas principalmente a esfuerzos de compresión, presiones laterales, vientos y sismos.

La mampostería en contacto directo con el suelo se emplea para cimentación en donde se hace uso tanto de piezas macizas como huecas, o donde pueden apreciarse muros huecos. Por otro lado, los muros interiores se aplican a pilas de mampostería maciza, muros de mampostería maciza o hueca o revestimiento de mampostería existente, entre otros.

Mortero tipo S:

Además de la alta resistencia que puede alcanzar, éste mortero se caracteriza principalmente por desarrollar mayor adherencia frente a otros tipos de mezclas, lo que lo hace especialmente apto, no sólo para usos similares a los del tipo M, sino en aquellas estructuras sometidas normalmente a cargas de compresión que requieren de su alta capacidad de liga para soportar grandes esfuerzos de flexión.

Mortero tipo N:

Aunque este tipo de mortero desarrolla una moderada resistencia, a la vez se caracteriza por su gran trabajabilidad y economía, lo cual es bastante útil y aplicable para a la hora de trabajar con mampostería en contacto con el suelo, principalmente para muros de piezas macizas, o en mampostería interior, en donde sirve para pilas de mampostería maciza, muros de mampostería con piezas macizas, con piezas huecas o bloques de vidrio y pañetes.

Mortero tipo O:

Las aplicaciones de este tipo se limitan a muros no soportantes, que se componen por unidades de mampostería macizas, muros divisorios, muros de apoyo sometidos a bajos esfuerzos de compresión y para pañetes o revoques, puesto que estas mezclas no alcanzan buena resistencia ni endurecen ante la presencia de humedad, más sin embargo gozan de una excelente manejabilidad, trabajabilidad y por supuesto un bajo costo.

Tabla Nº 1.4: Clasificación ASTM C-476 de morteros de pega para mampostería reforzada, según resistencia a la compresión a 28 días y según dosificación (partes por volumen).

Fuente: SANCHEZ DE GUZMAN, Diego. Tecnología del Concreto y del Mortero. Bogotá 1996.

A demás, también son utilizados en la construcción de chimeneas e incineradores, o para instalaciones industriales, ya que poseen una alta resistencia térmica y resistencia ante agentes químicos.

Morteros de cemento:

Cuando las obras en donde condiciones de trabajo o ambientales requieren de morteros con altas resistencias iniciales y muy elevadas, se hace uso de este tipo de mezclas, en donde a su esqueleto de granos de arena se le adicionan aglomerantes, tales como cementos naturales o cemento Pórtland, con el fin de lograr que cada grano de agregado quede cubierto con una capa del mismo en donde se garantice una mezcla homogénea y compacta haciendo uso de la menor cantidad de cemento posible.

La preparación de este mortero debe efectuarse de manera continua, en donde el amasado de los componentes se lleve a cabo en el menor tiempo posible, debido al rápido fraguado del material cementante, razón por la cual, generalmente, se mezclan la arena y cemento antes de adicionar el agua.

Ya que las características del mortero se encuentran íntimamente ligadas con las proporciones de sus componentes, por ende los usos para los cuales son aptos también lo están, por tal razón en el medio colombiano la experiencia ha llevado a clasificar los usos de los mismos aunque esto no constituye lo que se podría llamar un estándar.

Tabla Nº 1.5: Usos de los morteros de cemento.

Fuente: SANCHEZ DE GUZMAN, Diego. Tecnología del Concreto y del Mortero. Bogotá 1996.

1.1.4.2 Clasificación del mortero según su sistema constructivo

Las propiedades de los morteros también pueden ser manipuladas según el sistema constructivo bajo el cual sea elaborado, lo cual puede llevarse a cabo premezclando los componentes y luego transportar la mezcla o hacerlo directamente en obra.

Mortero premezclado:

Este sistema de elaboración permite disfrutar de algunas ventajas dada la posibilidad de tener control en las dosificaciones, lo cual genera mayor uniformidad y calidad de las mezclas. No requiere de lugares especialmente apropiados para su almacenamiento y puede trabajarse al día siguiente.

que sólo necesita una adición de agua, puesto que todos sus componentes se encuentran dispuestos para tal manejo.

Mortero mezclado en obra:

A diferencia del anterior sistema de fabricación éste mortero requiere de lugares especialmente acondicionado para el almacenamiento de sus componentes, áreas libres de humedad donde se minimice al máximo el contacto con el sol, la lluvia o el viento.

Con el fin de lograr una homogeneidad en la mezcla se recomienda hacer uso de un mezclador mecánico, aunque por lo general este proceso se lleva a cabo manualmente, en donde los materiales, según la dosificación requerida, se integran con ayuda de algunas herramientas simples.

1.1.5 PROPIEDADES DEL MORTERO DE CEMENTO PORTLAND

El mortero como un todo pasa por dos estados, el plástico y el endurecido, por lo tanto es importante reconocer las propiedades en ambas fases.

1.1.5.1 Mortero en estado plástico

Manejabilidad:

Esta propiedad se encuentra directamente relacionada con la consistencia, es decir con el estado de fluidez, que tan blanda o seca se encuentre la mezcla. Es una forma de medir la facilidad con la cual es posible esparcirla en las unidades de mampostería o a la hora de hacer un revestimiento.

Retención de agua:

Puede definirse como la capacidad o habilidad de la mezcla para mantener su plasticidad al estar en contacto con unidades de mampostería, consideradas superficies absorbentes. Esta propiedad se encuentra ligada a la velocidad de endurecimiento y al proceso de hidratación del cemento, lo cual incide directamente con la resistencia final a la compresión.

Velocidad de endurecimiento:

Los tiempos de endurecimiento dependen de factores tales como las condiciones climáticas o la composición de la mezcla, sin embargo son fácilmente controlables haciendo uso de aditivos, de cualquier forma siempre se deben encontrar entre límites adecuados que oscilen entre 2 y 24 horas.

1.1.5.2 Mortero en estado endurecido

Retracción:

Las pastas puras con alta relación de agua cemento son bastante afectadas por la retracción, conjunto de reacciones química de hidratación de la misma. Aparentemente esta propiedad es proporcional al espesor de la capa de mortero y a la capa de cemento, hecho que puede minimizarse utilizando cementos de baja retracción al secado y arenas de buena granulometría con una presencia baja de finos.

Adherencia:

Gracias a ésta propiedad un mortero puede resistir pandeo, cargas transversales y excéntricas y proporcionar resistencia a la estructura, dada la capacidad que desarrolla para absorber tensiones normales y tangenciales entre las superficies de ésta que colindan con la mezcla.

colocación no requieran ser previamente humedecidas, garantizando una íntima unión entre las piezas de mampostería.

Resistencia:

Una estructura siempre se encontrará expuesta a soportar cargas, más altas a las normalmente toleradas, durante fenómenos naturales tales como sismos, por tal razón un mortero debe actuar como una unión resistente que absorba tensiones al corte y a la tracción.

A la hora de obtener morteros de alta resistencia, haciendo uso del mismo cemento con diferentes proporciones y tamaños de arenas, puede presentarse el caso en donde con una mayor cantidad del material cementante, para un mismo volumen de mortero, se obtengan mezclas de mayor resistencia e impermeabilidad, o el caso donde con el mismo porcentaje de cemento se presente mayor densidad o mayor contenido de materiales sólidos.

Aunque a nivel mundial puede garantizarse un cemento de primera clase, libre de impurezas, es realmente importante reconocer que las propiedades de un mortero, tales como durabilidad, permeabilidad o porosidad, entre otras, dependen de su composición granular en los elementos que lo integran y por ende la resistencia también se ve afectada.

El agua también tiene influencia sobre esta propiedad, puesto que morteros más secos desarrollan mayores resistencias que morteros húmedos, ya que éstos tienen la oportunidad de ser más densos, sin embargo cabe resaltar que los morteros plásticos proporcionan resultados más uniformes.

Durabilidad:

Aunque se cree que aquellos que desarrollan altas resistencias también tienen una buena durabilidad, se recomienda hacer uso de aditivos inclusotes de aire, sobre todo en ambientes agresivos cuyas condiciones sean bastante húmedas o de tipo marino.

Apariencia:

Las tendencias innovadoras, propuestas por los profesionales de la construcción, hacen más común, día a día, técnicas en donde se presenten acabados con ladrillo a la vista, por lo tanto es preciso hacer la selección y dosificación adecuada de los componentes, garantizar la plasticidad de las mezclas y buen acabado de las superficies. Por otro lado, particularidades tales como color y texturas pueden ser mejoradas valiéndose de colorantes inorgánicos o con aditivos especiales.

1.7 LADRILLO

Aquellas piezas cerámicas, en forma de paralelepípedo, conformadas por tierras arcillosas, moldeadas, comprimidas y sometidas a cocción son las que se conocen trivialmente como ladrillos, cuyas características de calidad están dadas por su solidez, resistencia y apariencia.

Según la NSR-9813 las unidades de mampostería se definen como aquellas piezas fabricadas de concreto, cerámica (arcilla cocida), silito-calcáreas o de piedra, que según su forma pueden clasificarse en piezas de perforación vertical, horizontal o macizas, estás últimas corresponden a aquellas cuyas cavidades ocupan un porcentaje menor al 25% del volumen total de la misma.

1.7.1 Tipos de ladrillo

Los ladrillos pueden clasificarse principalmente según los materiales que los conforman, aunque existen otras clasificaciones menos importantes tales como según su forma, su tipo de fabricación, o según su cocción.

1.7.1.1 Clasificación de los ladrillos según sus materiales de fabricación.

Según los materiales de fabricación existen básicamente tres tipos de ladrillo aquellos elaborados de arcilla, los fabricados de materiales cementicios y los de adobe.

Ladrillos de arcilla:

Dentro de ésta clasificación se encuentran las piezas más utilizadas en el campo de la construcción, que como su nombre lo indica son fabricados con arcilla y luego sometidos a un proceso de cocción, tales como los utilizados en la elaboración de muros, fachadas o ladrillo a la vista, vidriados, refractarios, para pisos, para pavimentos y para drenajes.

Este tipo de ladrillos se pueden clasificar en perforados, cuya área neta es menor al 75% del área bruta, o en sólidos en donde su área de perforación corresponde a un porcentaje menor al 25% se la sección neta de la pieza.

Para garantizar la calidad de cada una de las piezas éstas deben cumplir con las exigencias establecidas en la norma así:

- Unidades de perforación vertical (bloque): Deben cumplir con la NTC 4205

14 o con la

ASTMC34.

- Unidades de arcilla maciza para mampostería estructural (tolete): Deben cumplir con la NTC 4205 o la ASTM C652, C62).

- Unidades de arcilla para mampostería no estructural: deben cumplir con la NTC 4205 o con la ASTM C56, C212, C216.

Ladrillos de materiales cementicios:

Aquellos elaborados con cemento y que endurecen bajo acción química son los que se encuentran dentro de ésta categoría, tales como los ladrillos de arena y cal o los ladrillos y bloques de cemento.

Para garantizar la calidad de cada una de las piezas éstas deben cumplir con las exigencias establecidas en la norma así:

- Unidades de perforación vertical (bloque) portantes: Deben cumplir con la NTC 4026

15 o

con lo establecido en la ASTM C90.

- Unidades macizas (tolete) portantes: Deben cumplir con la NTC 4026 o con lo establecido en la ASTM C55.

- Unidades para mampostería no estructural: Deben cumplir con la NTC 4076

16 con lo

establecido en la ASTM C129.

Ladrillos de adobe:

Se consideran los antecesores de los ladrillos de arcillas ya que son una forma muy básica de elaboración de los mismos, que han sido empleados en las construcciones desde la antigüedad; incluso en la actualidad existen ejemplos de ciudades enteras levantadas con este tipo de piezas, como es el caso del sur de Yemen, donde sus viviendas, hoteles y hasta el aeropuerto se encuentran construidos con este tradicional estilo.

Figura Nº 1.1: Panorama del sur de Yemen construido en adobe.

Por : Daniel Simon/Liaison Agency.

Fuente: Microsoft ® Encarta ® Biblioteca de Consulta 2002.

Este tipo de piezas es fabricado con una mezcla de tierra arcillosa, paja, arena y estiércol, en dónde por medio de un molde sencillo de madera es compactado a mano, para luego ser sometido a un proceso de secado y endurecido bajo efecto de los rayos solares.

15 ICONTEC, Catálogo Normas Técnicas Colombianas 2001. Unidades de concreto, bloques y ladrillos para mampostería estructural.

1.7.1.2 Clasificación de los ladrillos según su forma.

Los ladrillos según su forma pueden clasificarse como macizos, de panal, macizos perforados, huecos, aplantillados, de mocheta, trahucos, rasillas, plaquetas, especiales, refractarios, aligerados, flotantes, hidráulicos y coloreados.

Ladrillos macizos: Aquellos de masa compacta y de forma regular, generalmente suelen llevar dos perforaciones paralelas a una de las aristas con el fin de lograr aligerarlos de tal manera que se puedan trabajar con mortero en hiladas.

Ladrillos de panal: Muy similares al ladillo macizo con la diferencia que éstos en vez de perforaciones llevan un panal que los atraviesa, haciéndolo aún más ligero que el anteriormente mencionado.

Ladrillo macizo perforado: Corresponde a las piezas cuyas perforaciones son paralelas a cualquiera de sus aristas y su volumen total de perforación es superior al 5% pero nunca mayor al 33%.

Ladrillos huecos: Corresponde a aquellas piezas cuyo volumen de perforación supera el 33% del neto del ladrillo.

Ladrillos aplantillados: Son aquellos cuya geometría no corresponde a un paralelepípedo, tienen forma de cuña, y son utilizados principalmente en la elaboración de dinteles, chimeneas o cornisas.

Ladrillos de mocheta: Son los mismos que los rectangulares sólo que tienen un corte cuadrado en una de sus aristas con el fin de adaptarlos a cercos.

Ladrillos trahucos: Aquellos de menor longitud propios para emparejar arranques o remates.

Ladrillos plaquetas: Son pequeñas piezas de 2 a 3 cm. de espesor empleadas como recubrimiento en frentes o fachadas (tabletas).

Ladrillos especiales: Son aquellos que por sus características de forma y tamaño reciben el nombre de ladrillos más sin embargo han sido fabricados bajo procedimientos especiales.

Ladrillos refractarios: Son los fabricados con arcillas refractarias, preparados desengrasando arcilla muy pura con arena silícea fina, éstos llegan a resistir temperaturas de hasta 1580ºC.

Ladrillos aligerados: Este tipo de piezas se obtienen de la mezcla de arcilla y aserrín o polvo de corcho, componentes que durante la cocción desaparece produciendo ladrillos muy porosos.

Ladrillos flotantes: Corresponden a aquellos cuya densidad es menor a la del agua.

Ladrillos hidráulicos: Son aquellos fabricados con mezclas que contienen arcilla seca y molida en una concentración del 91.5%, limadura de hierro en un 3%, cloruro de sodio en un 2% y cenizas de sauce e un 2%.

Ladrillos coloreados: Este efecto se obtiene de mezclar colorantes con arcillas blancas (Kaolines), desengrasándolos con arena silícea para evitar la aparición de óxidos de hierro que le den un aspecto rojizo, como generalmente se aprecian.

Figura Nº 1.2: Ejemplos típicos de ladrillos según su forma.

Fuente: NTC 4205, Catálogo de Normas Técnicas Colombianas 2001, Ingeniería y Arquitectura. Unidades de Mampostería de Arcilla Cocida, Ladrillos y bloques cerámicos.

1.7.1.3 Clasificación de los ladrillos según su tipo de fabricación.

último los ladrillos prensados se elaboran mediante potentes prensas y luego de su cocción se puede apreciar una pieza muy pulida de caras muy finas.

1.7.1.4 Clasificación de los ladrillos según su cocción.

Según el proceso de cocción al que hallan sido sometidas las piezas se obtienen diferentes resultados así:

Ladrillos Santos: Debido a su exceso de cocción sufren una vitrificación lo que genera una apariencia retorcida en las piezas, pudiendo observar zonas excesivamente quemadas y un tono azulado en general.

Ladrillos Escafilados: Estas piezas son expuestas a cocción por tiempos prolongados lo que genera vitrificación y alabeo en éstas.

Ladrillos Recochos: Corresponde a aquellos con un grado exacto de cocción lo que les permite desarrollar gran resistencia.

Ladrillos Pintones: La falta de uniformidad durante el proceso de cocción en estas piezas provoca la aparición de manchas pardas o rojas; el color es un indicador importante del tiempo de cocción, colores rojizos indican un tiempo suficiente para que las piezas desarrollen una resistencia suficiente.

Ladrillos pardos: Aquellas piezas que han recibido solamente un punto de cocción, presentan colores pardos luego de climatizarse.

Ladrillos Porteros: Corresponden a aquellas piezas que no tuvieron un adecuado tiempo de cocción por lo cual se han desecado.

1.7.2 Propiedades de los ladrillos

1.7.2.1 Resistencia a la compresión

La resistencia a compresión (f’cu) que desarrollan las unidades dependen principalmente del

material con el cual hallan sido elaborados y del tipo de pieza del cual se esté hablando. Generalmente las piezas que hacen parte de muros de mampostería presentan una significativa reducción en su resistencia.

Tabla Nº 1.6: Resistencia a la compresión de diferentes unidades de mampostería.

MATERIAL INTERVALO, f'cu (Ton/m2) Piedra 4.000 < f'cu < 10.000 Hormigón macizo 1.500 < f'cu < 2.500 Arcilla 500 < f'cu < 2.000 Hormigón aligerado 400 < f'cu < 600 Adobe 100 < f'cu < 150

Fuente: BONETT DÍAZ, Ricardo León. “Vulnerabilidad y riesgo sísmico de edificios. Aplicación a entornos urbanos en zonas de amenaza alta y moderada”.España.Tesis Universidad Politécnica

de Cataluña.

Aunque al hacer una relación esfuerzo-deformación los resultados son realmente inciertos, sin embargo para ladrillos de arcilla, bajo condiciones experimentales, se concluye que éstos presentan un comportamiento lineal antes de llegar a la falla donde su resistencia disminuye rápidamente.

En Colombia, según la NSR – 9817 la determinación del valor correspondiente a la resistencia a la compresión de unidades de mampostería puede determinarse experimentalmente. La NTC-4205 indica que ésta propiedad varía según la disposición de las perforaciones y del volumen, de la misma manera se ve afectada por el hecho de tratarse de unidades para uso estructural o no estructural. En la Tabla Nº 1.7 y Nº 1.8 pueden apreciarse los valores típicos de resistencia a la compresión de unidades de mampostería estructural y no estructural respectivamente.

Tabla Nº 1.7: Resistencia a la compresión unidades de mampostería estructural.

Absorción de agua máxima en % Resistencia mínima a la

compresión Pa(Kgf/cm²) Interior Exterior Tipo

Prom 5 U Unidad Prom 5 U Unidad Prom 5 U Unidad

PH 5,0 (50) 3,5 (35) 13 16 7 a 13,5 14

PV 18,0 (180) 15,0 (150) 13 16 7 a 13,5 14

M 20,0 (200) 15,0 (150) 13 16 7 a 13,5 14

Donde:

- Ladrillos: de perforación vertical. (PV) - Bloques: perforación horizontal. (PH) - Macizos: (M)

Fuente: NTC 4205, Catálogo de Normas Técnicas Colombianas 2001, Ingeniería y Arquitectura. Unidades de Mampostería de Arcilla Cocida, Ladrillos y bloques cerámicos.

Tabla Nº 1.8: Resistencia a la compresión unidades de mampostería no estructural.

Absorción de agua máxima en % Resistencia mínima a la

compresión Pa(Kgf/cm²) Interior Exterior Tipo

Prom 5 U Unidad Prom 5 U Unidad Prom 5 U Unidad

PH 3,0 (30) 2,0 (20) 17 20 7 a 13,5 14

PV 14,0 (140) 10,0 (100) 17 20 7 a 13,5 14

M 14,0 (140) 10,0 (100) 17 20 7 a 13,5 14

Donde:

- Ladrillos: de perforación vertical. (PV) - Bloques: perforación horizontal. (PH) - Macizos: (M)

Fuente: NTC 4205, Catálogo de Normas Técnicas Colombianas 2001, Ingeniería y Arquitectura. Unidades de Mampostería de Arcilla Cocida, Ladrillos y bloques cerámicos.

1.7.2.2 Resistencia a la tracción

Si se desea obtener valores muy cercanos a la realidad se recomienda llevar a cabo el ensayo de tensión indirecta, ya que éste proporciona mediciones más acertadas acerca de la tensión sometida a fuerzas en su propio plano.

Para unidades de mampostería, se encuentra que la relación esfuerzo-deformación sigue un comportamiento lineal hasta llegar al esfuerzo máximo, en donde se produce una falla frágil.

1.7.2.3 Módulo de Elasticidad y Relación de Poisson

Aunque no se conoce con exactitud acerca de la relación de Poisson para unidades de mampostería, estudios de carácter experimental han arrojado un rango entre el cual éste puede oscilar, en donde para los diferentes tipos de mampostería se encuentra entre 0.13 a 0.2.

Por otro lado, se puede decir que mientras piezas de mampostería de arcilla presentan un comportamiento un elástico-lineal, aquellas unidades de hormigón no lo hacen.

Al hablar de módulo de elasticidad E, para unidades de mampostería, se puede decir que éste depende principalmente del tipo de material con el cual halla sido fabricada y de la resistencia a la compresión f’cu que desarrolle. Generalmente el valor de dicho módulo se

puede determinar haciendo uso de la ecuación expuesta en las notas de clase del curso de estructuras de la Universidad de o Andes.

E = 1000 * f’cu (MPa)

1.7.2.4 Contenido de humedad y absorción

Estas dos propiedades se podrían considerar como las más importantes para las unidades de mampostería, debido a su gran incidencia en el comportamiento de las mismas.

valores típicos de contenido de humedad varía entre 50 y 60 Kg/m3 o de 2 a 3 % respectivamente.

Por otro lado, al hablar de capacidad de absorción, se puede determinar por medio de dos parámetros principales, la absorción total y la tasa inicial de absorción. Se conoce a la cantidad total de agua para saturar la unidad de mampostería como absorción total, mientras que la masa de agua por unidad de área y por unidad de tiempo corresponde a la tasa inicial de absorción, la cual por lo general varía entre 0.15 a 0.5 Kg/m3 (como mínimo).

1.8 MADERA

1.8.1 Tipos de madera

[image:39.595.227.396.496.553.2]Según la NSR-98 y el Manual de Diseño para maderas del grupo Andino la clasificación mecánica de la madera se realiza según la densidad básica que ésta posea, dada su directa relación con la resistencia. Entiéndase como densidad básica al cociente entre la masa de la madera seca al horno y el volumen de la misma en estado verde, y se clasifica en tipo A, B y C, según la Tabla Nº 1.9.

Tabla Nº 1.9: Clasificación de la madera según densidad básica.

Grupo Densidad básica

A > 710 Kg./m³

B De 560 a 700 Kg./m³

C De 400 a 500 Kg./m³

Fuente: Normas Colombianas de diseño y construcción sismo-resistente (NSR-98). Edificaciones en madera, Materiales, Capítulo G1.3.4.

Tabla Nº 1.10: Esfuerzos admisibles para cada tipo de madera.

Grupo Fb (MPa) Ft (MPa) Fc (MPa) Fp (MPa) Fv (MPa)

A 21,0 14,5 14,5 4,0 1,5

B 15,0 10,5 11,0 2,8 1,2

C 10,0 7,5 8,0 1,5 0,8

Donde:

Fb: Esfuerzo admisible a flexión.

Ft: Esfuerzo admisible a tensión paralela a la fibra. Fc: Esfuerzo admisible a compresión paralelo a la fibra. Fp: Esfuerzo admisible a compresión perpendicular a la fibra. Fv: Esfuerzo admisible a cortante paralelo a la fibra.

Fuente: Normas Colombianas de diseño y construcción sismo-resistente (NSR-98). Edificaciones en madera, Solicitaciones admisibles, Capítulo G2.2.1, Tabla G 2.1.

Por otro lado, además de las propiedades mecánicas, también son importantes los valores característicos relacionados con las propiedades elásticas de la misma. En la tabla Nº 1.11 puede encontrarse el E min. (Módulo de elasticidad mínimo) y el E Prom. (Módulo de elasticidad promedio) admisibles para cada uno de los tipos de madera.

Tabla Nº 1.11: Módulos de elasticidad longitudinal admisibles para cada tipo de madera.

Grupo E min. (MPa) E Prom. (MPa)

A 9500 13000

B 7500 10000

C 5500 9000

Fuente: Normas Colombianas de diseño y construcción sismo-resistente (NSR-98). Edificaciones en madera, Solicitaciones admisibles, Capítulo G2.2.1, Tabla G 2.2.

Tabla Nº 1.12: Porcentajes de variación permitidos en los valores característicos para cada propiedad de la madera.

Propiedad % de variación

Compresión paralela 4,6

Tensión paralela 3

Corte 3

Flexión 4

Módulo de elasticidad 2

Fuente: Normas Colombianas de diseño y construcción sismo-resistente (NSR-98). Edificaciones en madera, Solicitaciones admisibles, Capítulo G2.2.1, Tabla G 2.3.

Debe mencionarse que Colombia cuenta con el 6.8%18 de los bosques tropicales del mundo, un 56%19 de su territorio se encuentra cubierto por ellos y más de 16 millones de hectáreas

son aptas para el cultivo de los mismos. A partir de esta información es posible determinar que existe una gran diversidad de especimenes a la cual es posible acceder en nuestro país, diversidad dentro de la cual pueden encontrarse maderas que cumplen con las características de cada uno de los tipos anteriormente expuestos, tal como se muestra en la Tabla Nº 1.13.

Tabla Nº 1.13: Clasificación de las maderas colombianas según grupo estructural.

Nombre común Grupo

Abarco B Aceite mario C Achapo C Ají, arracacho B Algarrobo A Avichun B Bálsamo A Caimito A

Carrá C

Ceiba amarilla C Ceiba tolna C Copaiba C Costillo A Cupaiba B Chanul A Chaquiro A Chocolatillo A Chocho B Chuguacá C Chupón B

Nombre común Grupo

Dinde B

Dormilón C Fernán Sánchez C Flor morado (roble) B Guaimaro B Guayabo B Guayabón B Machare B

Mora B

Murcillo C

Nato B

Oloroso A Pantano B Pino real (chaquiro) C Punte candado A

Saman C

Sande C

Sangregao A Tananeo A Tangará C

Fuente: Normas Colombianas de diseño y construcción sismo-resistente (NSR-98). Edificaciones en madera, Maderas Colombianas según Grupo Estructural, Capítulo G-B.1, Tabla

G-B-1.

1.8.2 Propiedades resistentes de la madera

Con base en las tres direcciones principales que pueden reconocerse en una pieza de madera, longitudinal, radial y tangencial, las cuales son ortogonales entre si, se describen las propiedades de resistencia de dicho material, cuyos esfuerzos básicos se obtienen mediante probetas pequeñas, libres de defectos, ensayados bajo el procedimiento descrito en la norma ASTM D-14320.

Figura Nº 1.3: Direcciones ortogonales de la madera.

Fuente: Manual de Diseño para Maderas del Grupo Andino.

En el numeral 1.3.1, Tipos de Madera, de éste trabajo, se manifestó que según la NSR-98 el módulo de elasticidad evaluado para éste material es el correspondiente a la dirección longitudinal, de la misma manera se mostraron valores típicos del mismo, según el grupo estructural al cual pertenezca la muestra, en la Tabla Nº 1.11.

1.8.2.1 Resistencia a la compresión paralela

Dado el hecho que las fibras se encuentran orientadas en dirección del eje longitudinal y que a su vez coinciden con la orientación de las microfibras, que constituyen la capa media de la pared celular, capa de mayor espesor de las fibras, se presenta una gran resistencia a los esfuerzos de compresión paralela a éstas, que corresponde a más o menos la mitad de la que es capaz de desarrollar a la tracción.

Al realizar ensayos con probetas de laboratorio, se encuentra que valores típicos del esfuerzo de rotura en compresión paralela a las fibras varían entre 100 y 900 Kg /cm2, para

maderas tropicales, y que el esfuerzo en el límite proporcional es de aproximadamente el 75% del esfuerzo máximo, al mismo tiempo la deformación es del orden del 60% de la misma.

1.8.2.2 Resistencia a la compresión perpendicular

Dado que la resistencia se caracteriza por el esfuerzo al límite proporcional, cabe decir que éste varía entre ¼ y 1/5 del esfuerzo en este punto en compresión paralela. Si la aplicación de la carga se da en ángulos intermedios, entre 0º y 90º, los valores correspondientes a su resistencia serán intermedios a los esperados si la aplicación de la carga fuera totalmente ortogonal.

1.8.2.3 Resistencia a la tracción

Bajo este tipo de esfuerzos en una gráfica esfuerzo-deformación podría verse un comportamiento lineal, con valores correspondientes a aproximadamente el doble de los alcanzados a compresión paralela, en donde la naturaleza de falla tendría características violentas y explosivas. Son valores típicos de éste ensayo, en el momento de rotura, de 500 a 1500 Kg /cm2.

1.8.2.4 Resistencia al corte

Al ser sometidas las piezas de madera a flexión se logra determinar el esfuerzo que éstas desarrollan a corte o cizallamiento, aunque teóricamente éste es igual en un punto, sin importar la dirección, para éste caso, dado que dicho material no es homogéneo, se dan diferentes valores en cada una de las direcciones, paralela o perpendicular.

La menor resistencia se presenta en dirección paralela a las fibras, valores que varían entre 25 y 200 Kg /cm2, puesto que proviene de la capacidad del cementante que éstas contienen,

la lignina, mientras que perpendicularmente a las fibras llega a alcanzar resistencias 3 o 4 veces mayores al rango anteriormente expuesto.

1.8.2.5 Resistencia a la flexión paralela al grano

Al realizar ensayos de laboratorio se encuentra que valores típicos promedios de la resistencia a flexión varían entre 200 y 1700 Kg /cm2 según la densidad y contenido de

humedad que presente la probeta.

1.8.3 Propiedades elásticas de la madera

Las características elásticas de un material como la madera, que desde el punto ingenieril se supone homogéneo, se encuentran representadas por los módulos de corte, de elasticidad y de Poissón, orientados y definidos según sus tres ejes ortogonales.

1.8.3.1 Módulo de elasticidad

[image:45.595.216.407.477.703.2]Éste módulo se obtiene directamente de la gráfica esfuerzo-deformación que se logra mediante un ensayo de compresión paralela, aunque también puede ser encontrado indirectamente por ensayos a flexión. En la Figura Nº 1.4 podemos observar curvas típicas de esfuerzo-deformación para ensayos de compresión paralela, perpendicular y de flexión indirecta, mejor conocido como de tracción.

Figura Nº 1.4: Curvas típicas de esfuerzo deformación típicas para madera.

Según los resultados obtenidos a lo largo del tiempo, se ha llegado a la conclusión que el módulo de elasticidad a compresión paralela es mayor que el obtenido a flexión estática, sin embargo éste último generalmente es tomado como el genérico para la especie en estudio, debido a que las deflexiones constituyen un criterio básico a la hora de su dimensionamiento.

1.8.3.2 Módulo de corte o rigidez

El módulo de corte representa la relación entre las deformaciones y los esfuerzos al corte, aunque existen diferentes valores para cada una de las direccionesde la madera, el más usual corresponde al hallado en la misma dirección de las fibras. Aquellos valores reportados se encuentran en un rango de entre 1/16 y 1/25 del correspondiente al módulo de elasticidad lineal hallado para un mismo espécimen.

1.8.3.3 Módulo de Poisson

La relación existente entre la deformación lateral y la longitudinal se conoce como módulo de Poisson, que corresponden a un total de seis (6) ya que se relacionan las deformaciones en las direcciones longitudinal, radial y tangencial.

1.9 MAMPOSTERÍA

Se conoce como mampostería a un sistema constructivo en donde interactúan dos tipos de elementos, los bloques, o ladrillos, y el mortero de pega. Los primeros pueden haber sido elaborados de manera natural o en fábricas, y pueden estar compuestos por varios materiales, mientras que del segundo puede decirse que es aplicado en el contorno de los ladrillos para dar cobertura a las juntas, horizontales y verticales.

1.9.1 Tipos de mampostería