Influencia del tiempo y temperatura de revenido en la dureza y resistencia al desgaste abrasivo del acero para herramientas al choque aisi s1

Texto completo

(2) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. DEDICATORIA. A mis padres Savina y Santos por el apoyo brindado con lo que fue posible terminar mis estudios superiores.. A mis hermanos Alex, Moises, Esther, Walter, Santiago y toda mi familia que es lo mejor y más valioso que dios me ha dado.. A mis amigos por sus consejos y apoyo en todo.. 2. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(3) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. AGRADECIMIENTOS : Al Dr. Ing. Víctor Manuel Alcántara Alza, por su orientación y asesoramiento incondicional en el presente trabajo de investigación y por las cátedras impartidas de Mecánica de Materiales Y Procesos de fabricación durante mi formación profesional.. : A todos los docentes universitarios que contribuyeron en mi formación académicoprofesional, de manera especial a los docentes del área de materiales y procesos.. : A mi Alma Mater, la Universidad Nacional de Trujillo, por haberme albergado en mi vida universitaria, hasta verme profesional.. : Al personal Administrativo, biblioteca y de servicio por su delicada participación en el funcionamiento. y. mantenimiento. 3. de. mi. alma. mater.. Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(4) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. PRESENTACION Señores miembros del jurado. Señor Decano de la Facultad de Ingeniería (UNT) Señores Docentes de la Escuela de Ingeniería Mecánica (UNT) De conformidad a lo contemplado por la ley universitaria 30220, Art. 45. Inc. 45.2, en concordancia con lo dispuesto en el Art. 133 de los Estatutos de la Universidad Nacional de Trujillo, presento a vuestra disposición, bajo la modalidad de elaboración de una TESIS, el presente trabajo de investigación titulado: “INFLUENCIA DEL TIEMPO Y TEMPERATURA DE REVENIDO EN LA DUREZA Y RESISTENCIA AL DESGASTE ABRASIVO DEL ACERO PARA HERRAMIENTAS AL CHOQUE AISI S1”. Mediante el cual postulo a optar el título de Ingeniero Mecánico. El presente trabajo de investigación, conto con el asesoramiento del. Dr.-Ing. Víctor. Alcántara Alza; y por su naturaleza, es del tipo de investigación aplicada, basada en el método experimental, habiendo seguido los pasos y procedimientos normados en la metodología de la investigación científica. Es mi deseo que los resultados, conclusiones y recomendaciones obtenidas en el presente estudio permitan ampliar los conocimientos en el área respectiva, tanto en los estudiantes de Pre-grado, como en los profesionales que ejercen la carrera de Ingeniería Mecánica. Mucho agradeceré cualquier sugerencia que ayude a enriquecer el presente trabajo.. Trujillo, Marzo del 2016. ..…………………………………………. Br. Edgar Argomedo Baca.. 4 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(5) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. INDICE GENERAL Dedicatoria…………………………………………………………………………….2 Agradecimientos………………………………………………………………............3 Presentación……………………………………………………………………….......4 Lista de figuras……………………………………………………………………......8 Lista de tablas……………………………………………………………………......10 Resumen……………………………………………………………………………..12 Abstract………………………………………………………………………………13. CAPITULO I - INTRODUCCION I.1. REALIDAD PROBLEMÁTICA………………………………………………..14 I.2. ANTECEDENTES………………………………………………………………16 I.3. PROBLEMA DE INVESTIGACIÓN…………………………………………...18 I.4. HIPÓTESIS……………………………………………………………………...18 I.5. OBJETIVOS……………………………………………………………………..18 I.5.1. OBJETIVO GENERAL……………………………………………………….18 I.5. 2. OBJETIVOS ESPECÍFICOS…………………………………………………19 I.6. JUSTIFICACIÓN DEL ESTUDIO……………………………………………...19. CAPITULO II- FUNDAMENTOS TEORICOS II.1. ACEROS AL CARBONO……………………………………………………...21 II.2. ACEROS ALEADOS…………………………………………………………..22 II.2.1. EFECTOS DE LOS ELEMENTOS DE ALEACIÓN………………………..23 II.2.1.1. PRINCIPALES ELEMENTOS DE ALEACION…………………………..24 II.3. ACEROS PARA HERRAMIENTAS…………………………………………..26 II.3.1. CLASIFICACION DE LOS ACEROS PARA HERRAMIENTAS…………26 II.3.1.1. CLASIFICACION DE ACUERDO A LA NORMA “AISI”………………27 II.3.1.2. ACEROS DE HERRAMIENTAS RESISTENTES AL CHOQUE………..28 II.4. TRATAMIENTOS TERMICOS DE LOS ACEROS………………………….29. 5 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

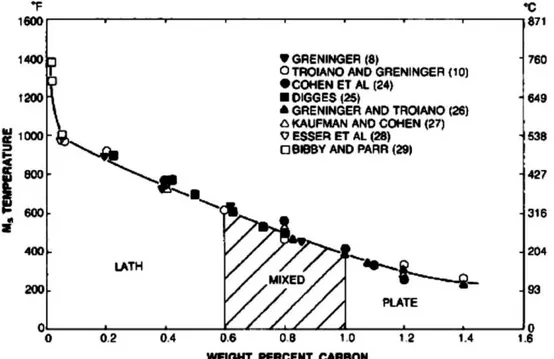

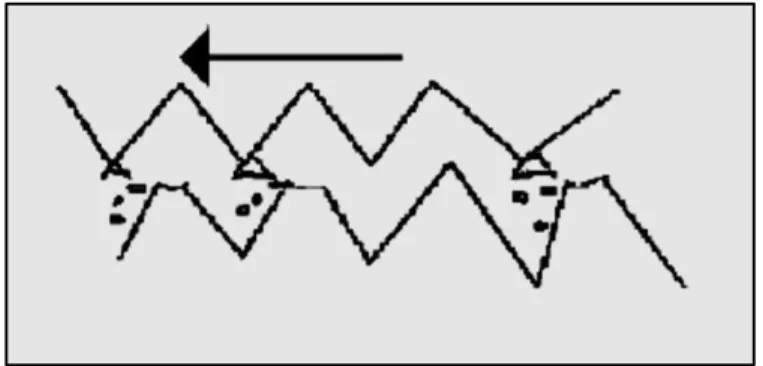

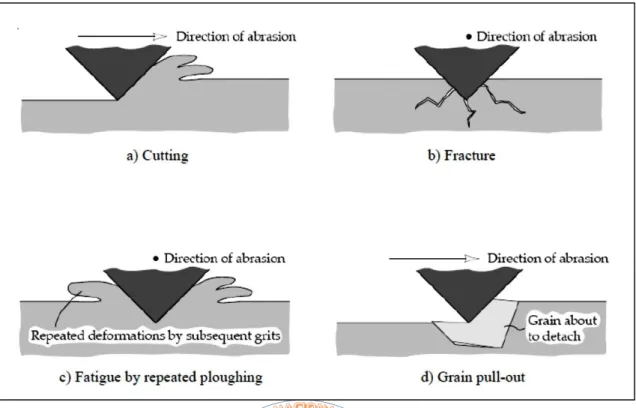

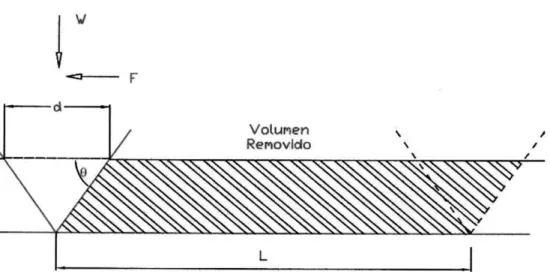

(6) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. II.4.1. PROCESO DE AUSTENIZACIÓN………………………………………….29 II.4.1.1. REACCIONES DE AUSTENIZACIÓN…………………………………...30 II.4.2. TEMPLE EN LOS ACEROS…………………………………………………31 II.4.2.1. FORMACION DE MARTENSITA………………………………………...32 II.4.2.2. MORFOLOGÍA DE LA MARTENSITA…………………………………..33 II.4.2.3. REVENIDO DE LA MARTENSITA………………………………………35 II.4.2.4. EFECTO DEL TIEMPO Y TEMPERATURA EN EL REVENIDO………36 II.4. DESGASTE DEL ACERO……………………………………………………..36 II.4.1. TIPOS DE DESGASTE………………………………………………………36 II.4.2. TASA DE DESGASTE……………………………………………………….37 II.4.3. DESGASTE ADHESIVO…………………………………………………….37 II.4.4. DESGASTE ABRASIVO…………………………………………………….38 II.4.4.1. MODOS DEL DESGASTE ABRASIVO………………………………….39 II.4.4.2. MECANISMOS DE DESGASTE ABRASIVO……………………………41 II.4.4.3. MODELO TEORICO PARA EL DESGASTE ABRASIVO………………43 II.5. ENSAYOS DE DUREZA……………………………………………………....46 II.5.1. TIPOS DE ENSAYOS DE DUREZA POR INDECTACION: BRINELL, ROCKWELL, VICKERS Y OTROS…………………………………...47 II.5.1.1. DUREZA BRINELL……………………………………………………….48 II.5.1.2. DUREZA ROCKWELL……………………………………………………49. CAPITULO III-MATERIALES Y METODOS III.1. MATERIAL DE ESTUDIO…………………………………………………...52 III.1.1.COMPOSICION QUIMICA…………………………………………………52 III.1.2. CARACTERÍSTICAS Y APLICACIONES………………………………...52 III.1.3. MICROESTRUCTURA DEL ACERO AISI “S1” EN ESTADO DE SUMINISTRO…………………………………………………....53 III.1.4. RECOMENDACIONES DE TRATAMIENTO……………………………..53 III.2. EQUIPOS, INSTRUMENTOS DE MEDICIÓN Y MATERIALES CONSUMIBLES USADOS EN EL EXPERIMENTO……………………………...54 III.3. DISEÑO EXPERIMENTAL…………………………………………………54 III.3.1. VARIABLES DE ESTUDIO………………………………………………..54 III.3.2. MATRIZ DE ENSAYOS……………………………………………………56. 6 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(7) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. III.4. PROCEDIMIENTO EXPERIMENTAL………………………………………56 III.4.1. PROBETAS………………………………………………………………….56 III.4.2. TRATAMIENTOS TÉRMICOS…………………………………………….57 III.4.2.1 AUSTENIZADO…………………………………………………………...57 III.4.2.2. TEMPLE…………………………………………………………………...58 III.4.2.3. REVENIDO………………………………………………………………..58 III.4.2.4. DIAGRAMA DE TRATAMIENTO………………………………………58 III.4.3. ENSAYO DE DUREZA…………………………………………………….59 III.4.4. ENSAYO DE DESGASTE ABRASIVO……………………………………60 III.4.4.1. EJECUCION DEL ENSAYO DE DESGASTE ABRASIVO……………..61 III.4.5. ANALISIS METALOGRAFICO……………………………………………62 III.4.6. DIAGRAMAS REFERENCIALES UTILIZADOS EN EL ESTUDIO……63. CAPITULO IV-RESULTADOS Y DISCUSION IV.1. RESULTADOS DE DUREZA………………………………………………...65 IV.1.1. PARA UN TIEMPO DE REVENIDO DE 30 MIN…………………………65 IV.1.2. PARA UN TIEMPO DE REVENIDO DE 60 MIN…………………………66 IV.1.3. RESULTADOS CONSOLIDADOS DE DUREZA………………………...68 IV.2. RESULTADOS DEL DESGASTE ABRASIVO……………………………..69 IV.2.1. PARA UN TIEMPO DE REVENIDO DE 30 MIN…………………………69 IV.2.2. PARA UN TIEMPO DE REVENIDO DE 60 MIN…………………………71 IV.2.3. RESULTADOS CONSOLIDADOS DE DESGATE……………………….73 IV.2.3.1. GRAFICOS DE TENDENCIAS DE RESISTENCIA AL DESGASTE ABRASIVO……………………………………………………….75 IV.3. DISCUSION DE RESULTADOS…………………………………………….76 IV.3.1. RESPECTO A LA DUREZA……………………………………………….76 IV.3.1.1. INTERVALOS DE DUREZA PERMITIDOS EN LOS ACEROS DE LA SERIE: AISI S1………………………………………...76 IV.3.2. RESPECTO AL DESGASTE ABRASIVO…………………………………76 IV.3.2.1. RELACION DUREZA- DESGASTE ABRASIVO………………………79 IV.3.2.2. FACTORES QUE DETERMINAN LA RESISTENCIA AL DESGASTE ABRASIVO………………………………………………………80 IV.3.2.3. RELACION DE LA MICROESTRUCTURA CON. 7 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

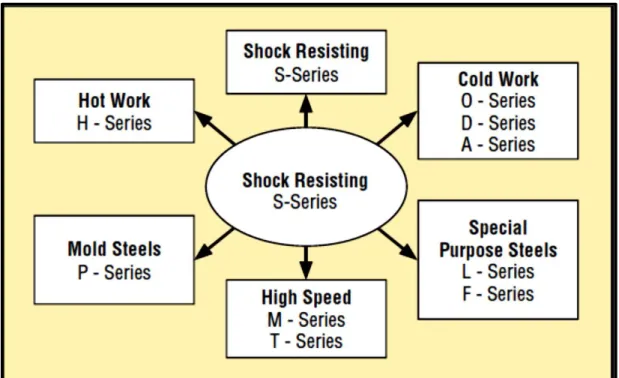

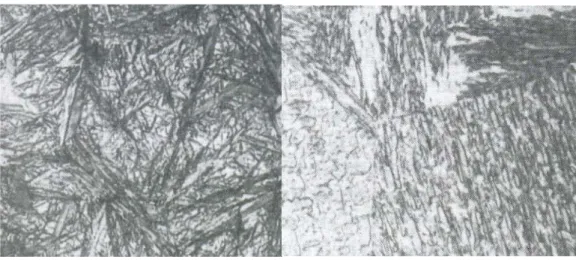

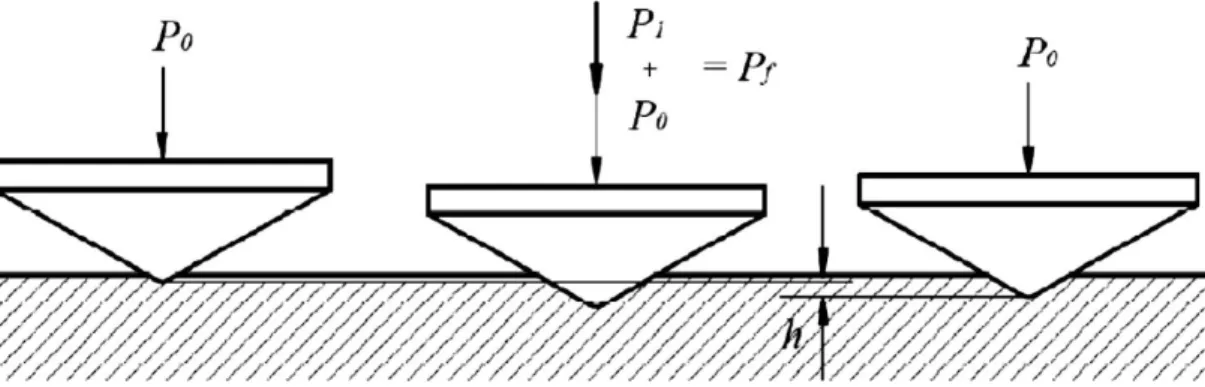

(8) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. EL DESGASTE ABRASIVO………………………………………………………..81 IV.3.2.4. LOS CARBUROS Y SU RELACION CON EL DESGASTE ABRASIVO…………………………………………………………...82 IV.3.3. ANALISIS COMPARATIVOS CON OTRAS FUENTES…………………83 CONCLUSIONES…………………………………………………………………...85 RECOMENDACIONES…………………………………………………………….86 REFERENCIAS……………………………………………………………………..87 ANEXOS…………………………………………………………………………….92. LISTA DE FIGURAS. Dentro del Capítulo II. Fig.II.1. Diagrama de equilibrio Hierro-Carbono indicando sus componentes y campos en los que se presentan Fig. II.2. Esquema general de los aceros para herramientas según norma AISI. Mostrando la relaciona de los aceros de la serie “S” con las demás series Fig.II.3. Martensita acicular tipo placas (plate) y Martensita de listones tipo (Lath) Fig. II.4. Estructura cristalina tetragonal centrada en el cuerpo de la martensita en las aleaciones Fe-C. Fig. II.5. Temperatura Ms en función del contenido de carbono en los aceros. También se muestran los rangos de composiciones de la martensita en placa o en lámina. Fig. II.6. Mecanismo de Adhesión. Fig.II.7. Clasificación del desgaste abrasivo por el tipo de contacto a) Abrasión de dos cuerpos; b) Abrasión de tres cuerpos; c) Erosión Fig.II.8. Esquema de desgaste abrasivo; de dos y tres cuerpos Fig. II.9. Mecanismos de desgaste abrasivo: microcorte, fractura, fatiga y arranque de grano Fig. II.10. Microfotografías mostrando los mecanismos de desgaste abrasivo. a) Rayado; b) Viruta fragmentada; c) Corte Fig. II.11. Modelo para el desgaste abrasivo Fig.II.12. Consideraciones respecto a la huella en un ensayo de dureza Brinell. La craterización y la depresión de la indectación casi no afectan el número Brinell. Fig. II.13. Esquema de medición de la dureza Rockwell Fig.II.14. Indentador cónico esferoidal de Rockwell 8 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

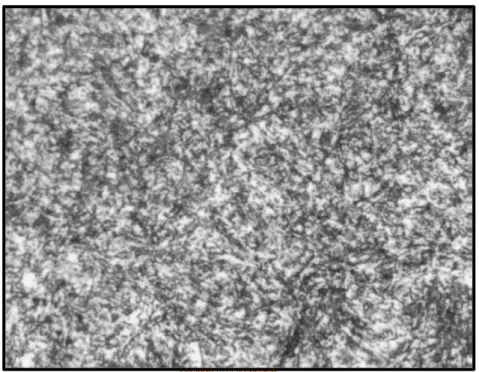

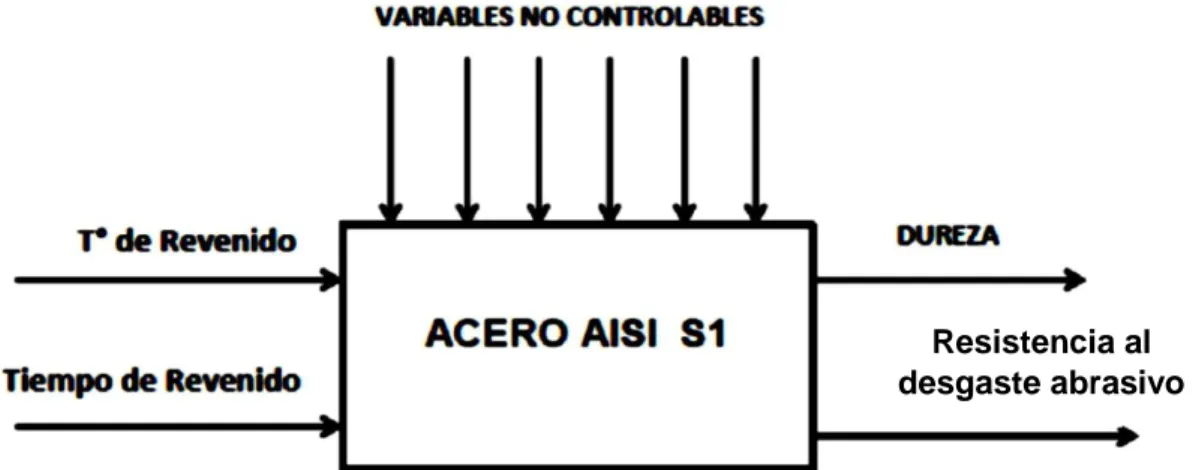

(9) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Dentro del Capítulo III. Fig. III.1. Microestructura del acero AISI S1 en estado de suministro. Se observa una estructura recocida con carburos finamente dispersos Fig. III.2. Relación de variables del experimento Fig. III.3. Dimensiones de las probetas para ensayo de desgaste abrasivo. Fig.III.4. Diagrama del tratamiento térmico de temple- revenido que muestra los parámetros utilizados para este ensayo. Fig. III.5. Horno Eléctrico Digital THERMOLYNE, Tipo Mufla usado en los ensayos. Fig. III.6. Durómetro universal digital IDENTEC, donde se realizaron los ensayos de dureza. Equipo perteneciente a la escuela de Ing. Mecánica-UNT Fig. III.7. Esquema del ensayo de desgaste abrasivo. Fig. III.8. Máquina de ensayo de desgaste abrasivo usada en el experimento Fig. III.9. Imagen amplificada para observar la ubicación de la probeta y el flujo de arena en el proceso de desgaste Fig.III.10. Microscopio Zeiss 1000X, usado en los ensayos metalográficos. Equipo perteneciente al laboratorio de ensayos Metalográficos-Escuela Ing. Metalúrgica.-UNT. Fig.III.11. Diagrama de enfriamiento contínuo CCT del acero AISI S1 Fig.III.12. Diagrama referencial de revenido del acero AISI S1. Dentro del Capítulo IV. Fig. IV.1. Gráfico de línea suavizada de puntos: Dureza vs Temperatura de revenido para muestras de acero AISI S1 revenidas durante 30 min. Fig. IV.2. Línea de tendencia de la curva de revenido del acero AISI S1, revenido con 30 min. La curva se ajusta perfectamente a una ecuación polinómica de tercer grado tal como se indica con su respectiva ecuación. Fig. IV.3. Gráfico de línea suavizada con puntos: Dureza vs. Temperatura de revenido para muestras de acero AISI S1 revenidas durante 60 min. Fig. IV.4. Línea de tendencia de la curva de revenido del acero AISI S1, revenido con 60 min. La curva se ajusta perfectamente a una ecuación polinómica de tercer grado tal como se indica en el gráfico Fig. IV.5. Gráfico comparativo de las curvas de revenido obtenidas para muestras de acero AISI S1 con diferentes tiempos de permanencia. Fig. IV.6. Gráfico de la pérdida de masa por desgaste abrasivo para muestras de acero AISI S1 revenidas durante un tiempo de 30 min. Fig. IV.7. Gráfico de resistencia al desgaste abrasivo para muestras de acero AISI S1 revenidas durante 30 min. 9 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(10) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Fig. IV.8. Gráfico de la pérdida de masa por desgaste abrasivo para muestras de acero AISI S1 revenidas durante un tiempo de 60 min. Fig. IV.9. Gráfico de resistencia al desgaste abrasivo para muestras de acero AISI S1 revenidas durante 60 min. Fig. IV.10. Gráfico comparativo de las curvas perdidas de masa por desgaste abrasivo durante el revenido de muestras de acero AISI S1 con diferentes tiempos de permanencia. Fig.IV.11. Gráfico de resistencia al desgaste abrasivo para muestras de acero AISI S1 durante el revenido, con diferentes tiempos de permanencia. Fig. IV.12. Gráficos comparativos de líneas de tendencia de la resistencia al desgaste abrasivo en muestras de acero AISI S1 revenido durante 30 y 60 min. Los datos de ambas curvas se ajustan a las ecuaciones polinómicas de tercer grado mostradas en el gráfico. Fig. IV.13. Dureza como función de la temperatura de revenido para un grupo de aceros que se enmarcan dentro de la designación: AISI S1 Fig. IV.14. Gráficos que muestra las líneas de tendencia de la dureza por revenido, obtenidas en el experimento, respecto a las curvas de la referencia dadas en la figura Iv.13. Las curvas experimentadas se encuentran dentro del intervalo de durezas especificadas; pero desplazadas al límite inferior (L.I). Fig. IV.15. Gráfico que relaciona los resultados de dureza con el desgaste abrasivo del acero AISI S1, para diferentes condiciones de revenido. Fig. IV.16. Gráfico que relaciona los resultados del desgaste abrasivo del acero AISI S1 obtenidos en el presente estudio, con los obtenidos con otros estudios para el AISI D3. Fig. IV.17. Microfotografías que muestran la microestructura obtenida para el acero AISI S1, y las encontradas en otros estudios para el acero AISI D3.. LISTA DE TABLAS. Dentro del Capítulo II. Tabla.II.1. Clasificación de los aceros para herramientas según la norma AISI. Dentro del Capítulo III. Tabla III.1. Composición química del acero AISI S1. Dentro del Capítulo IV. Tabla IV.1. Resultados de dureza para muestras de acero AISI S1 revenidas con un tiempo de permanencia de 30 min. 10 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(11) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Tabla IV.2. Resultados de dureza para muestras de acero AISI S1 revenidas con un tiempo de permanencia de 60 min. Tabla IV.3. Resultados consolidados de dureza (Hrc) para muestras de acero AISI S1 revenidas con tiempos distintos Tabla IV.4. Resultados de la pérdida de masa por desgaste abrasivo para muestras de acero AISI S1 revenidas con un tiempo de 30 min. Tabla IV.5. Resistencia por desgaste abrasivo (mg/m)-1, para muestras de acero AISI S1 revenidas con un tiempo de 30 min. Tabla IV.6. Resultados de la pérdida de masa por desgaste abrasivo para muestras de acero AISI S1 revenidas con un tiempo de 60 min. Tabla IV.7. Resistencia por desgaste abrasivo (mg/m)-1, para muestras de acero AISI S1 revenidas con un tiempo de 60 min. Tabla IV.8. Pérdida de masa por desgaste abrasivo para muestras de acero AISI S1, revenidas con tiempos distintos Tabla IV.9. Resistencia al desgaste abrasivo (mg/m)-1, para muestras de acero AISI S1, revenidas con tiempos distintos. Tabla IV.10. Datos extraídos de la figura IV.13 que representan los intervalos de valores de dureza de los tipos de aceros que se designan con la serie S1. 11 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(12) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. RESUMEN Se investigó cómo influye la temperatura y tiempo de revenido en la dureza y resistencia al desgaste abrasivo del acero para herramientas resistentes al choque AISI S1, con el propósito de determinar las condiciones de tratamiento, que nos proporcionen condiciones óptimas de propiedades en la fabricación de herramientas para usos específicos. Las probetas fueron fabricadas a partir de planchas de acero con las medidas: 1m de ancho x 2,5 m de longitud x3/4” de espesor. Para los ensayos de desgaste se confeccionaron 24 probetas según la norma ASTM G – 65, (1” x 3” x 5/16”). Para los ensayos de dureza se confeccionaron 24 probetas en forma de barras prismáticas de: 12x12 mm de sección, x 40 mm de longitud, elaboradas según la norma ASTM E18. Todos los tratamientos térmicos se realizaron en el horno eléctrico digital THERMOLYNE. El austenizado, se realizó a 920°C, con un tiempo de sostenimiento de 30min. Para el temple, las probetas fueron sumergidas en aceite Shell grado 40 hasta la temperatura ambiente. El revenido se hizo a las temperaturas: 150-250-350-450°C, con dos tiempos de sostenimiento: 30 y 60 min. Los ensayos de dureza se realizaron en el Durómetro digital IDENTEC con una precarga de 150 kg, usando un indentador en forma de cono de diamante de 120º. Todas las medidas se tomaron en escala Rockwell C, con tres replicas por cada medición. El ensayo de desgaste abrasivo se hizo en seco con rueda de caucho y chorro de arena, según la norma ASTM G65, donde se midió la resistencia al desgaste en (mg/m)-1. El ensayo de microscopía se realizó a escala óptica usando el microscopio Zeiss 1000X. Se encontró que la temperatura y tiempo de revenido afectan la dureza de manera descendente. Para el desgaste abrasivo, el tiempo de revenido se encuentra en relación inversa con el desgaste. Las muestras revenidas durante 30 min presentan mayor resistencia al desgaste, que las revenidas durante 60 min. La resistencia al desgaste abrasivo no guarda relación con la temperatura de revenido. Su comportamiento es oscilante. La dureza no es el factor decisivo que afecta a la resistencia al desgaste. El factor más importante es la microestructura del material, donde la forma, tamaño y distribución de carburos tienen una influencia directa. Se comparó la resistencia al desgaste del acero AISI S1 con la del acero AISI D3. Se encontró que a 350°C la resistencia a la abrasión del AISI D3 llega a ser 12 veces más, que la que presenta el acero AISI S1. Se concluye que la relación dureza-desgaste abrasivo, aún no se encuentra del todo establecida. Solo un monitoreo de los parámetros de tratamientos nos puede dar valores. óptimos. de. estas. propiedades. para. determinados. usos. específicos.. 12 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(13) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. ABSTRACT We was investigated how the temperature and time of tempering, influences on the hardness and abrasive wear resistance of tools steel shock resistance AISI S1, in order to determine the conditions of treatment, to provide us with optimum properties in toolmaking for specific uses. From steel plates with measures: 1m wide x 2.5 m long, x 3 / 4 " thick, the specimens were made. For wear tests, 24 specimens were prepared according to standard ASTM G - 65, (1 "x 3" x 5/16 "). For hardness tests, 24 specimens were prepared in the form of prismatic bars of: 12x12 mm section, x40 mm length, prepared according to ASTM E18. All heat treatments were performed in the digital electric oven THERMOLYNE. The austenitizing, was performed at 920C with a hold time of 30 minutes. For quenching, the samples were immersed in 40° Shell oil to room temperature. Tempering was done at temperatures: 150-250-350-450 ° C, with two-time soaking: 30 and 60 min. Hardness tests were performed in the digital Durometer IDENTEC with a preload of 150 kg, using a cone-shaped indenter diamond 120 °. All measurements were measured in Rockwell C scale, with three replicates for each measurement. The abrasive wear test was done dry rubber wheel and sand blasting, according to standard ASTM G65, where wear resistance it was measured in (mg / m) -1 . Microscopy assay was performed at optical level using ZEISS microscopy in scale 1000X. It was found that the tempering temperature and time affect hardness descending way. For abrasive wear, the tempering time is inversely related to wear. The tempered samples for 30 min shown more resistance to wear that the tempered for 60 min. The abrasive wear resistance is not related to the tempering temperature. Their behavior is oscillating. Hardness is not the decisive factor affecting wear resistance. The most important factor is the microstructure of the material, where the shape, size and distribution of carbides have a direct influence. The wear resistance of AISI S1 with the steel AISI D3 was compared. It was found that at 350 ° C the abrasion resistance of AISI D3 becomes 12 times more, than that exhibited AISI S1. It is concluded, that the hardness-abrasive wear relationship, is not still fully established. Only if we monitoring treatments parameters, can give us optimum values of these properties for specific uses.. 13 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(14) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPITULO I INTRODUCCION I.1. REALIDAD PROBLEMATICA. De toda la producción mundial de aceros, una cantidad muy significativa se destina a la fabricación de aceros para herramientas, que son aleaciones a base de hierro, con propiedades diferentes de los aceros de carbono, debido a la presencia de elementos de aleación. Ellos pertenecen a un gran grupo de aceros, que tras un tratamiento térmico obtienen alta resistencia mecánica, elevada dureza y buena resistencia al desgaste, lo que les permite ser muy útiles en el sector metal mecánico, en el diseño y fabricación de matrices, moldes, herramientas de corte, punzones buriles y usos diversos [1]. En los tiempos actuales, el desgaste como problema mecánico, en particular, el producido por la abrasión, está asociado al movimiento que se presenta en la mayoría de las máquinas y herramientas. Su control es de vital importancia para el sector industrial, debido a los grandes inconvenientes, tanto técnicos como económicos, que este fenómeno ocasiona, siendo una de las principales causas del reemplazo de componentes. Esta situación ha llevado a plantear el problema de analizar el fenómeno en detalle, bajo condiciones específicas controladas; y de esta forma, obtener información y referencias muy útiles. Así tenemos, que desde el punto de vista de la ingeniería mecánica, debemos conocer el fenómeno de la abrasión, tanto para el diseño de componentes, como para el mantenimiento mecánico; y desde el punto de vista de la Ingeniería de los Materiales, para la correcta selección, uso y reemplazo de los materiales estudiados y como un apoyo en el análisis de fallas [2]. De aquí podemos inferir que la resistencia al desgaste es un factor muy relevante en la correcta elección de un acero para herramientas. Dentro de los diversos usos y aplicaciones de estos aceros, nos encontramos con un amplio espectro de aplicaciones especiales, que podemos dividirla de manera general en dos grandes grupos: Aceros de herramientas para. trabajos en frio y aceros de. herramientas para trabajos en caliente; pero también contamos con grupo de aceros que tienen propiedades intermedias denominados: “aceros resistentes al choque” (serie “S” de la ISO), que generalmente trabajan en frío, pero con temperaturas moderadas pueden hacerlo también en caliente denominados “trabajos tibios”. Las aplicaciones de estos aceros de la serie “S” (resistentes al choque), es por hoy, muy extensa; pues, se fabrican para resistir grandes cargas de impacto, sin que por ello dejen 14 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(15) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. de tener buena dureza, resistencia mecánica y resistencia al desgaste. Los instrumentos que se fabrican con estos aceros, son utilizados en diversas áreas del sector productivo, permitiendo fabricar herramientas de múltiples usos en los procesos de conformado en frio como: cinceles, remachadoras, punteros de martillos neumáticos, cuchillas para corte de chapas de acero, cuchillas para cortes de placas y punzones para perforar chapas. Para trabajos en caliente, se recomienda su uso en: punzones, cuchillas para rebordes, herramientas para recalcar, soportes de martillo para máquinas forjadoras y para fabricación de tubos de aleación de plomo y zinc en prensas de extrusión, etc. [3] De acuerdo a la norma ISO Internacional, los aceros de la serie “S” tienen diversos grados, donde los principales elementos de aleación son, carbono, manganeso, silicio, cromo, tungsteno y molibdeno (también se incluye vanadio). Son aceros de mediano carbono y baja aleación con un relativamente alto contenido de silicio. Los aceros de este grupo exhiben buena dureza, alta resistencia mecánica, moderada resistencia al desgaste y una muy alta tenacidad. Ellos pueden resistir altas y repetidas cargas de impacto [4]. De los aceros de la serie S, en nuestro medio circula el tipo “S1”; material especial para la fabricación de herramientas y matrices sometidas a elevadas cargas de impacto; pero, las exigencias actuales hace necesario que para la fabricación de este herramental, la elevada resistencia al impacto se acompañe con una buena resistencia al desgaste. Los factores que determinan la resistencia a la abrasión son muchos; y el fenómeno aun no es del todo conocido. Por ahora se ha comprobado que los principales factores de influencia, que determinan la resistencia a la abrasión de un acero, son: composición química, microestructura (tipo, forma, distribución y contenido de carburos) y la dureza (macro y micro) [5, 6]. Para una dureza dada, la resistencia al desgaste abrasivo de los aceros para herramientas depende de la cantidad, tamaño y distribución de los carburos primarios no disueltos y de los tipos de carburo después de la austenización [7]. Más allá de esto, la resistencia al desgaste puede ser influenciada por el tamaño [8] y el espaciamiento [9] de los carburos. Si el tamaño y el espaciamiento de los carburos son muy similares, su resistencia al desgaste a una dureza determinada depende sólo de la cantidad y el tipo de carburos no disueltos. Los carburos primarios proporcionan resistencia contra el desgaste abrasivo y los carburos secundarios (si los hay) aumentan la resistencia contra la deformación plástica endureciendo al material [10]. Por lo tanto, la resistencia al desgaste abrasivo se determina principalmente por el tamaño, forma, composición y distribución de los carburos. Estos precipitados se pueden controlar. 15 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(16) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. monitoreando las variables de los tratamientos térmicos a los que se pueda someter el material. En nuestro caso proponemos un temple-revenido convencional. Por otro lado, se sabe que la temperatura y el tiempo de permanencia son variables interdependientes en todo proceso de revenido. Dentro de ciertos límites, la reducción de la temperatura o el incremento del tiempo de permanencia, por lo general pueden producir el mismo resultado que el aumento de la temperatura y la disminución del tiempo de permanencia; aunque se considera que los cambios de temperatura tienen mayor efecto que los del tiempo de permanencia. En este sentido es importante optimizar estos parámetros de tiempo- temperatura en un proceso de revenido, cuando se buscan propiedades también interdependientes, para lograr simultáneamente una buena dureza y resistencia al desgaste, sin alterar su resistencia al impacto, como es el caso especial del acero AISI S1, motivo de nuestro estudio Por último, la selección de este material, obedece al hecho de ser un acero, que dentro de su serie, tiene una gran circulación en nuestro medio; además, es mucho más económico que los aceros tradicionales fabricados para resistir un alto nivel de abrasión, y que además exigen tratamientos complementarios de endurecimiento superficial, para usos muy especiales. Nuestra inquietud se dirige a encontrarle nuevas aplicaciones en el sector metal mecánico; en especial, para nuestra región. Por este motivo, se hace necesario estudiar los niveles de combinación: dureza, impacto y resistencia al desgaste, que presenta este material, monitoreando las variables de tratamientos térmicos, como el temple revenido, y recomendar una buena alternativa de uso en nuevas aplicaciones. I.2. ANTECEDENTES. Específicamente, sobre la relación de temple revenido con la resistencia al desgaste abrasivo en aceros resistentes al impacto (S1) casi no hay información disponible; pero si podemos mencionar estudios muy relacionados con el tema; que tratan de relacionar las propiedades obtenidas por tratamientos térmicos con los mecanismos de desgaste abrasivo para una variedad de aceros de uso en la industria, como los siguientes: Zdravecká E., Tkáčová J., Ondáč M., [11], estudiaron el efecto de los factores microestructurales sobre la resistencia al desgaste abrasivo en aceros de alta resistencia. El objetivo de este trabajo fue analizar la influencia de la microestructura sobre la resistencia a la abrasión en estos materiales. Para cumplir este fin, utilizaron tres tipos de aceros de alta resistencia y baja aleación, usados en la industria de su país (Slovak Republic), designados con las siglas: S700MC; Hardox 400, S355JR.. 16 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(17) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Se realizaron diversos experimentos de tratamientos térmicos con estos aceros, sometiendo luego a la prueba de resistencia al desgaste abrasivo, bajo la norma de ensayos de desgaste por abrasión ASTM-G65. Se encontró que la alta dureza de la martensita no garantiza una alta resistencia a la abrasión debido a la naturaleza frágil de este constituyente, conduce a una disminución de la resistencia al desgaste abrasivo. También se observó que el refinamiento del grano es un medio efectivo para incrementar la resistencia a la abrasión. Se concluyó que los aceros de alta resistencia, endurecidos al promover la estructura de martensita a bajas temperaturas de revenido y con máxima dureza, no proporciona la máxima resistencia al desgaste. La dureza no siempre es un factor decisivo que afecta la resistencia al desgaste. Un factor importante a tomar en cuenta en la resistencia al desgaste, es toda la microestructura que presente el material y que está conformada por los demás microconstituyentes. Niko Ojala y colaboradores [12], estudiaron la resistencia al desgaste de cinco aceros similares de bajo carbono (<0,2%) y baja aleación, denominados aceros templados resistentes al desgaste, con una dureza standard de 400 BHN. el objetivo fue evaluar el desempeño real al desgaste de estos aceros nominalmente similares. También se estudiaron propiedades tales como la dureza, perfiles de dureza, microestructura y composición química y se discutieron las razones por la diferencia que presentaban respecto a la resistencia al desgaste abrasivo. Se encontró, que en términos de pérdida de masa, se registraron más de 50% por ciento de las diferencias en el rendimiento de desgaste abrasivo de los aceros estudiados. También se observó que las variaciones en la composición química estaba vinculada a las microestructuras auto- revenidas de los aceros; y las características microestructurales estaban vinculados más a su comportamiento al desgaste final. Concluyeron que la dureza no es el único predictor preciso del desempeño al desgaste abrasivo de estos aceros. Así mismo, los aleantes y la manufactura de los aceros y por consiguiente su microestructura y perfiles de dureza, tienen un efecto significativo sobre el endurecimiento por deformación y comportamiento mecánico de los aceros durante la abrasión; dando lugar a diferentes desempeños de desgaste bajo tales condiciones. Cabe resaltar que el presente estudio está vinculado a una línea de investigación que se está desarrollando en la Escuela de Ing. Mecánica-UNT, acerca de la influencia de los tratamientos térmicos y/o termoquímicos, en las propiedades mecánicas de los aceros para. 17 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(18) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. herramientas; tanto en aceros para trabajos en frio como para trabajos en caliente. Mencionaremos uno de ellos. Héctor Rodríguez Moya [13], realizó un estudio acerca de la influencia de los parámetros de temple y revenido en la dureza, desgaste abrasivo y microestructura del acero para herramientas AISI D3. Selecciono dos temperaturas de austenizado: 940-970°C y cuatro de revenido: 250, 350, 450 y 550 º C, para realizar su estudio. Los ensayos de desgaste se realizaron bajo la norma ASTM G – 65. Se encontró que las muestras austenizadas a 970°C mostraron mayor dureza que las austenizadas a 940°C. En ningún caso se observó el fenómeno de endurecimiento secundario. Las muestras austenizadas a 970°C, presentaron mayores valores de resistencia al desgaste respecto a las austenizadas a 940°C. Para las dos temperaturas de austenizado la máxima resistencia al desgaste se encontró a la temperatura de revenido de 350°C. Se observó que la temperatura de austenizado y revenido tienen una fuerte influencia en la precipitación de carburos, encontrándose precipitados de todo tipo forma y tamaño, prevaleciendo la precipitación del carburo Cr7C3 en forma gruesa. Se concluyó, que la temperatura de austenizado y revenido ejercen influencia directa sobre la dureza, pero no guardan relación directa con la resistencia al desgaste abrasivo en el acero AISI D3, por lo tanto la dureza no es el único factor a controlar para determinar el comportamiento al desgaste abrasivo en los aceros para herramientas. I.3. FORMULACION DEL PROBLEMA DE INVESTIGACION. ¿Qué relación existe entre el tiempo y temperatura de revenido con la dureza y resistencia al desgaste abrasivo del acero para herramientas resistentes al choque AISI S1, y que relación guardan estas propiedades? I.4. HIPOTESIS. Al someter el acero AISI S1 a diversas temperaturas y tiempos de revenido, con temperatura de austenizado constante, la dureza disminuirá su valor a medida que se aumente la temperatura y/o el tiempo de revenido; pero la resistencia al desgaste no tendrá el mismo comportamiento, pues depende de la microestructura que se vaya formando conforme varían estos dos parámetros. I.5. OBJETIVOS. I.5.1. Objetivo General. Establecer a partir de pruebas de laboratorio, como se comporta el acero AISI S1 al variar las dos variables de tratamiento: tiempo y temperatura en el revenido para establecer. 18 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(19) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. combinaciones adecuadas de estos dos parámetros, que puedan satisfacer ciertas propiedades. requeridas de resistencia al desgaste y dureza para determinadas. aplicaciones. I.5.2. Objetivos específicos. 1. Establecer mediante tablas y/o gráficos, la correlación que guarda la temperatura y tiempo de revenido con la dureza y resistencia al desgaste abrasivo del acero AISI S1. 2. Establecer el tipo de correlación que existe entre la dureza y el desgaste abrasivo en todo el intervalo de temperaturas y tiempos de revenido establecidos. 3. Determinar cuál de los dos parámetros (tiempo o temperatura) es el más influyente tanto en la dureza como en la resistencia al desgaste. 4. Comparar los resultados obtenidos de este acero, con otros estudios sobre el mismo tema, pero aplicado a otros aceros de herramientas (para trabajos en frio y/o en caliente). Este objetivo está en concordancia con la línea de investigación establecida en nuestra escuela académico profesional sobre el: “Comportamiento de los aceros para herramientas usados en nuestro medio, respecto a sus propiedades mecánicas y tribológicas al ser sometidos a tratamientos térmicos y/o termoquímicos” 5. Explicar los resultados obtenidos en base a la microestructura obtenida, tomando como referencia otros estudios de investigación de este material sometido a condiciones similares de tratamiento. I.6. JUSTIFICACION DEL ESTUDIO. El proyecto de investigación, es justificable por las siguientes razones: En lo teórico: A l encontrar las relaciones establecidas en los objetivos específicos, nuestro trabajo de investigación llenará un vacío de conocimiento, pues no hay literatura específica para este fin específico. Al establecer comparaciones entre las relaciones: durezadesgaste de nuestro material con la de otros estudios, aportaremos mayor claridad respecto al fenómeno de desgaste abrasivo, que hasta la fecha no está del todo comprendido. Esto es llenar una laguna de conocimiento. En lo tecnológico Mediante la caracterización de estos materiales, utilizados bajo condiciones preestablecidas de tratamiento térmico, se dará un aporte tecnológico de valor útil para el diseño y fabricación de estas herramientas, que son resistentes al choque o 19 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(20) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. impacto, pero que también pueden trabajar en condiciones de desgaste excesivo. Esta es una justificación tecnológica. En lo económico.. Al optimizar los parámetros de tratamiento térmico más adecuado, como es la elección correcta del tiempo y temperatura de revenido, tendremos una mejor combinación de propiedades mecánicas y/o tribológicas para los diversos usos de este acero para herramientas. Será una innovación de procesos, y toda innovación trae consigo una mejora económica. En el medio ambiente.. Los procesos para mejorar la resistencia al desgaste mayormente se realizan por endurecimiento superficial, y por lo general son de tipo termoquímico: Cementado, Cianurado, Nitrurado, Carbonitrurado; que pueden ser sólidos, líquidos o gaseosos. En cualquiera de los casos, las reacciones químicas que se producen son peligrosas para los operarios y contaminan el medio ambiente. Nuestra propuesta, solo se basa en procesos controlados de calentamiento y enfriamiento y no contaminan casi en nada. el. medio. ambiente.. 20 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(21) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. CAPITULO II FUNDAMENTOS TEORICOS II.1. ACEROS AL CARBONO Los aceros al carbono constituyen el más importante grupo de materiales utilizados en la ingeniería y en la industria. De hecho las propiedades mecánicas de esos aceros simplemente al carbono, sin ningún elemento de aleación, y en la mayoría de los casos también sin ningún tratamiento térmico, son suficientes para atender la mayoría de las aplicaciones prácticas. Como se sabe, los estados normales de utilización de estos materiales son el fundido y el trabajado. Las piezas fundidas requieren generalmente un tratamiento térmico de recocido o normalizado para alivio de las tensiones originadas en la solidificación y para homogeneización de la microestructura. En la fig.II.1 se puede observar el diagrama de equilibrio hierro -carbono y sus respectivos componentes.. Fig.II.1. Diagrama de equilibrio Hierro-Carbono indicando sus componentes y campos en los que se presentan. Fuente: Ref. [14]. 21 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(22) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. II.2. ACEROS ALEADOS Se da el nombre de aceros aleados o aceros especiales a los aceros que además de los cinco elementos: carbono, silicio, manganeso, fósforo y azufre, contienen también cantidades relativamente importantes de otros elementos como el cromo, níquel, molibdeno, etc., que sirven para mejorar alguna de sus características fundamentales. También puede considerarse aceros aleados los que contienen alguno de los cuatro elementos diferentes del carbono que antes hemos citado, en mayor cantidad que los porcentajes que normalmente suelen contener los aceros al carbono, y cuyos límites superiores suelen ser generalmente los siguientes: Si=0.50%; Mn=0.90%; P=0.100% y S=0.100%, estos son aceros especiales. En un sentido más amplio, los aceros especiales pueden contener hasta el 50% de elementos de aleación. [15] Los elementos de aleación que más frecuentemente suelen utilizarse para la fabricación de aceros aleados son: níquel, manganeso, cromo, vanadio, wolframio, molibdeno, cobalto, silicio, cobre, titanio, circonio, plomo, Selenio, aluminio, boro y Niobio. La influencia que ejercen esos elementos es muy variada, y, empleados en proporciones convenientes, se obtienen aceros con ciertas características que, en cambio, no se pueden alcanzar con los aceros ordinarios al carbono. Utilizando aceros especiales es posible fabricar piezas de gran espesor, con resistencias muy elevadas en el interior de las mismas. En elementos de máquinas y motores se llegan a alcanzar grandes durezas con gran tenacidad. Es posible fabricar mecanismos que mantengan elevadas resistencias, aún a altas temperaturas. Hay aceros inoxidables que sirven para fabricar elementos decorativos, piezas de máquinas y herramientas, que resisten perfectamente a la acción de los agentes corrosivos. Es posible preparar troqueles de formas muy complicadas que no se deformen ni agrieten en el temple, etc. Todas estas posibilidades se deben, en términos generales, a los siguientes factores o tendencias: • La tendencia que tienen ciertos elementos a disolverse en la ferrita o formar soluciones sólidas con el hierro alfa. • La tendencia que en cambio tienen otros a formar carburos. • La influencia de los elementos de aleación en los diagramas de equilibrio de los aceros, elevación o descenso de las temperaturas críticas de los diagramas de equilibrio y las 22 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(23) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. temperaturas Ac y Ar correspondientes a calentamientos y enfriamientos relativamente lentos, modificaciones en el contenido de carbono del acero eutectoide, • Tendencia a ensanchar o disminuir los campos austeníticos o ferríticos correspondientes a los diagramas de equilibrio, y otras influencias también relacionadas con el diagrama hierro-carbono, como la tendencia a grafitizar el carbono, a modificar el tamaño del grano, etc. • La influencia de los elementos aleados sobre la templabilidad. La influencia que tienen en retardar el ablandamiento que se produce en el revenido.. II.2.1. EFECTOS DE LOS ELEMENTOS DE ALEACIÓN. La introducción de otros elementos de aleación se hace cuando se desea uno o varios de los siguientes efectos: a. Aumentar la dureza y la resistencia mecánica b. Conferir resistencia uniforme a través de toda la sección en piezas de grandes dimensiones. c. Disminuir el peso (consecuencia del aumento de la resistencia) de modo de reducir la inercia de una parte en movimiento o reducir la carga muerta en un vehículo o en una estructura. d. Conferir resistencia a la corrosión. e. Aumentar la resistencia al calor. f. Aumentar la resistencia al desgaste. g. Aumentar la capacidad de corte. h. Mejorar las propiedades eléctricas y magnéticas Los tres primeros requisitos son alcanzados porque los elementos de aleación aumentan la resistencia de la ferrita y forman además otros carburos, además del Fe3C, los cuales modifican el tamaño y la distribución de las partículas existentes de Fe3C, contribuyendo a mejorar la resistencia del acero sobre todo en secciones que, si se tratase de aceros al carbono común, difícilmente tendrían la resistencia alterada. Generalmente ese aumento de la resistencia es conseguido por adición de uno o varios elementos en contenidos relativamente bajos, no sobrepasando su suma el valor de 5%. En esas condiciones, los principios fundamentales de los tratamientos térmicos permanecen, porque aunque la presencia de nuevos elementos de aleación obligue a un ajuste en las temperaturas de los tratamientos, la transformación de la austenita y las estructuras resultantes son las mismas que ocurren en los aceros al carbono [15]. 23 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(24) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. II.2.1.1 PRINCIPALES ELEMENTOS DE ALEACION. . EFECTO DEL CARBONO. El carbono es hasta ahora el más importante elemento de aleación para el adecuado endurecimiento de todos los tipos de acero, incluyendo los aceros para herramientas. Como regla general, los aceros endurecidos deben contener al menos ~ 2%C disuelto en la matriz de hierro. En contenidos de carbono hasta ~ 1%C continuamente se va endureciendo la matriz hasta llegar a un máximo de ~ 65 HRC (aceros al carbono simple). Al diseñar aceros para herramientas las condiciones estequiométricas deben asegurar el suficiente carbono para proporcionar un endurecimiento a la matriz y para formar carburos deseados tales como: V8C7, carburo η y el carburo Cr7C3 (~1800- 3000 HV [16]) El óptimo contenido de carbono se logra cuando todos los elementos de aleación hayan formado carburos en una matriz endurecida y revenida [4, 17]. El carbono en sí mismo promueve la formación de los carburos del tipo MC [18]. . EFECTO DEL CROMO.. En los aceros para herramientas el cromo formará carburos de los tipos Cr23C6 y algo de Cr7C3 durante el recocido dependiendo del contenido de cromo. Estos carburos se disuelven durante el austenizado a temperaturas que exceden ~900°C y son totalmente disueltos a ~ 1100°C [17]. El cromo mejora el desempeño al corte mediante la formación de carburos resistentes al desgaste y mejoran la resistencia al revenido [4,17] . EFECTO DEL TUGSTENO Y MOLIBDENO.. El tugsteno y el molibdeno exhiben similares efectos, y a nivel atómico ellos son más o menos intercambiables: 1%Mo equivale a 1,62 - 2% W. Una importante diferencia es que los tipos de aceros al molibdeno (ejm: aceros rápidos de alto molibdeno) tienen una mayor tendencia a la descarburización respecto a los tipos de aceros al tungsteno, al mismo Weq, haciendo el tratamiento térmico de estos aceros más dificultosos [16]. El endurecimiento secundario y el desempeño al corte de los aceros para herramientas se incrementa en forma proporcional al Weq. El W fomenta la formación de carburos del tipo M6C [18] (M es W, Fe y Mo o una combinación) comúnmente denotada como (Fe, Mo, W)6C ó carburo η . Estos carburos se disuelven en la matriz de austenita a temperaturas que van desde ~ 1150°C hasta la temperatura de sólidus. En la práctica ellos no se disuelven completamente.. 24 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(25) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. En los tratamientos térmicos de los aceros para herramientas la temperatura de austenizado se mantiene por debajo de los 1150°C. Cuando la temperatura de austenizado se necesita en ese rango, el tiempo de sostenimiento es por lo general solo de unos cuantos minutos. Así pues, el W y/o Mo contienen carburos presentes en la condición de suministro que no disolverán durante los tratamientos térmicos convencionales. El molibdeno promueve la formación de carburos del tipo M2C [18]. Estos carburos se vuelven inestables a elevadas temperaturas y ~ 750°C se transforman en carburos del tipo M6C por reacción con el hierro [1, 18] . EFECTO DEL VANADIO.. El vanadio forma carburos muy duros y térmicamente estables del tipo MC, generalmente como partículas aisladas. Estos carburos mejoran la resistencia contra el desgaste abrasivo y mejoran bastante el desempeño al corte [4, 17,18]. Los carburos de vanadio tienen una solubilidad limitada en la matriz, por lo tanto la adición de vanadio no retrasará la velocidad de descomposición difusional de la austenita pero incrementará las temperaturas Ms y Mf. . EFECTO DEL MANGANESO.. El manganeso está presente en la mayoría de los aceros comerciales. Incrementa la profundidad de endurecimiento o templabilidad e incrementa la relación σy/σUTS. Los aceros que contienen manganeso pueden ser endurecidos en aceite, a pesar de que el manganeso aumenta el contenido de austenita retenida [1, 4, 19] . EFECTO DEL COBALTO.. El cobalto es el único elemento de aleación en los aceros HSS que puede incrementar apreciablemente la estabilidad térmica hasta ~ 650°C y el endurecimiento secundario hasta 67-70 HRC [1], pero reduce la tenacidad y resistencia al desgaste [17]. La adición de cobalto provoca que la temperatura de solidus se incremente. Por lo tanto durante la austenización de los aceros que contienen cobalto es posible disolver una mayor fracción de los carburos y así incrementar el endurecimiento. La alta temperatura de austenización da como resultado una mayor cantidad de austenita retenida después del temple, pero este efecto es de alguna manera compensado por una más baja estabilidad de la austenita debido al cobalto [17, 20] . EFECTO DEL SILICIO.. 25 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(26) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Aleado con Silicio se incrementa la solubilidad del carbono en la matriz y por lo tanto la dureza de temple. Virtualmente no tiene influencia sobre la distribución de carburos [1], pero promueve la formación de carburos del tipo M6C [18]. El silicio en porcentajes mayores al 0,2% mejora las propiedades de templabilidad. Adiciones hasta ~ 1% mejora la dureza y mejora la estabilidad de revenido pero reduce la ductilidad. En altas concentraciones el silicio causa fragilización [1, 4,17]. En general el silicio mejora la resistencia contra el ablandamiento de la martensita y desplaza a la martensita revenida fragilizándola a mayores temperaturas [21] . EFECTO DEL NIQUEL.. La adición de níquel aumenta la resistencia mecánica del acero al entrar como solución sólida en la ferrita. Se usa en los aceros de baja aleación para incrementar la tenacidad y dureza. La presencia del níquel reduce la distorsión de la red. y el fisurado durante el. temple [19]. II.3. ACEROS PARA HERRAMIENTAS Los aceros para herramientas se usan para maquinar y formar otros materiales y, por lo tanto, se diseñan para tener alta dureza y durabilidad bajo severas condiciones de servicio. Los tratamientos térmicos para los aceros para herramientas son similares a aquellos realizados en aceros de baja aleación endurecibles, es decir, que las propiedades finales se obtienen con austenización, formación de martensita y revenido. Sin embargo, la mayoría de los aceros para herramientas son muy aleados y se deben tomar precauciones especiales durante el procesado para alcanzar un balance apropiado de carburos aleados en una matriz de martensita revenida para una dada aplicación como herramienta. II.3.1. CLASIFICACION DE LOS ACEROS PARA HERRAMIENTAS. Los aceros para herramientas se clasifican al menos en concordancia con tres sistemas diferentes: 1. Composición. 2. Dureza. 3. Propiedades De acuerdo a la composición. Los aceros para herramientas se pueden subdividir en tres grupos principales: A) Hipereutectoides (a menudo llamados ledeburíticos) y Eutectoides: con una dureza de 60-65 HRC o por encima 26 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(27) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. B) Aceros Ledeburíticos con una dureza de 45-55 HRC. C) Aceros de bajo carbono y alta aleación con una dureza de 40-60 HRC [1] Sin embargo, puesto que los aceros para herramientas de varias composiciones, pueden exhibir similares comportamientos, este sistema de clasificación es solo de interés académico. Una clasificación tras la dureza no es suficiente para una selección adecuada.. II.3.1.1. CLASIFICACION DE ACUERDO A LA NORMA AISI [AMERICAN IRON AND STEEL INSTITUTE] De acuerdo a este sistema de clasificación los aceros para herramientas se pueden subdividir en nueve (9) grupos distintos, basados en características prominentes como, elementos de aleación, tratamiento térmico y aplicación, designados con letras distintas como se aprecia en la Tabla II.1. En la figura II.2 se muestra la relación que guardan los aceros de la serie “S” con los demás tipos según la norma AISI.. Tabla.II.1. CLASIFICACION DE LOS ACEROS PARA HERRAMIENTAS SEGÚN LA NORMA AISI. 27 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(28) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. Fig. II.2. Esquema general de los aceros para herramientas según norma AISI. Mostrando la relaciona de los aceros de la serie “S” con las demás series A continuación haremos una revisión sumaria de algunos de ellos para centrarnos en los aceros del grupo “S”, motivo de nuestra investigación. II.3.1.2. ACEROS DE HERRAMIENTAS RESISTENTES AL CHOQUE [SERIE “S”] Para este grupo los principales elementos de aleación son, carbono, manganeso, silicio, cromo, tungsteno y molibdeno (también se incluye vanadio). Tienen un contenido medio de carbono ~0.50 wt-%. El relativamente alto contenido de silicio es único para este grupo de aceros, y es responsable de reducir la sensibilidad a la fractura. en algunas. microestructuras revenidas. La templabilidad y la profundidad a la cual estos aceros se pueden endurecer con algunos tipos que son templados en agua (S2) y otros en aceite (S1, S5, S6). El tipo S2 son endurecidos superficialmente mientras que el tipo S7 se endurecen profundamente. Los aceros de este grupo exhiben alta resistencia, moderada resistencia al desgaste y una muy alta tenacidad. Ellos pueden resistir altas cargas de impacto repetidas (Son duros y tenaces a la misma vez) y son usados primordialmente para aplicaciones tales. como. martillado. y. punzonado.. [20,. 22,. 23]. 28 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

(29) BIBLIOTECA DIGITAL - DIRECCIÓN DE SISTEMAS DE INFORMÁTICA Y COMUNICACIÓN. II.4. TRATAMIENTOS TERMICOS DE LOS ACEROS. Los tratamientos térmicos tienen por objeto mejorar las propiedades y características de los aceros, y consisten en calentar y mantener las piezas o herramientas de acero a temperaturas adecuadas, durante un cierto tiempo y enfriarlas luego en condiciones convenientes. De esta forma, se modifica la estructura microscópica de los aceros, se verifican transformaciones físicas y a veces hay también cambios en la composición del metal. El tiempo y la temperatura son los factores principales y hay que fijarlos siempre de antemano, de acuerdo con la composición del acero, la forma y el tamaño de las piezas y las características que se desean obtener.[24] Los tratamientos térmicos se explican por la teoría de las tranformaciones de fases en base a dos diagramas: De transformación isotérmica (TTT) y de enfriamiento continuo (CCT) Para nuestro estudio nos centraremos en el tratamiento denominado temple –revenido, que consiste en llevar el acero hasta una temperatura de austenización (proceso de austenización) y luego enfriarlo bruscamente para obtener una estructura bastante dura denominada “martensita”. La excesiva dureza de la martensita va acompañada de una gran fragilidad, por lo que se hace necesario que todo temple vaya seguido de un tratamiento complementario denominado “revenido”; que consiste en volver a recalentar el material a temperaturas menores que la crítica, para eliminar la fragilidad del material incrementando su tenacidad, a costa de disminuir ligeramente la dureza. A continuación explicaremos cada uno de estos pasos a seguir. II.4.1. PROCESO DE AUSTENIZACIÓN. La austenización es la operación de calentamiento más crítica ejecutada en los aceros para herramientas. Las excesivas temperaturas de austenización o el tiempo prolongado de calentamiento en ocasiones podrían dar como. resultado una distorsión excesiva,. crecimiento anormal del grano, pérdida de ductilidad y baja resistencia. Sin embargo calentar al material por debajo de su temperatura crítica se traduce en una baja de dureza y baja resistencia al uso del material. La austenización es el proceso en cual se da la partición final del elemento aleado en la matriz austenitica, (la cual se transformaría a martensita) y el carbono retenido. Esta partición compone la química, las fracciones de volumen y la dispersión del carburo retenido. Estos carburos no solo contribuyen a la resistencia del uso del material, sino que controlan el tamaño del grano austenítico. De esta manera, si es que la austenización es 29 Esta obra ha sido publicada bajo la licencia Creative Commons Reconocimiento-No Comercial-Compartir bajo la misma licencia 2.5 Perú. Para ver una copia de dicha licencia, visite http://creativecommons.org/licences/by-nc-sa/2.5/pe/.

Figure

Documento similar

If certification of devices under the MDR has not been finalised before expiry of the Directive’s certificate, and where the device does not present an unacceptable risk to health

In addition to the requirements set out in Chapter VII MDR, also other MDR requirements should apply to ‘legacy devices’, provided that those requirements

The notified body that issued the AIMDD or MDD certificate may confirm in writing (after having reviewed manufacturer’s description of the (proposed) change) that the

que hasta que llegue el tiempo en que su regia planta ; | pise el hispano suelo... que hasta que el

E Clamades andaua sienpre sobre el caua- 11o de madera, y en poco tienpo fue tan lexos, que el no sabia en donde estaña; pero el tomo muy gran esfuergo en si, y pensó yendo assi

Sanz (Universidad Carlos III-IUNE): "El papel de las fuentes de datos en los ranking nacionales de universidades".. Reuniones científicas 75 Los días 12 y 13 de noviembre

(Banco de España) Mancebo, Pascual (U. de Alicante) Marco, Mariluz (U. de València) Marhuenda, Francisco (U. de Alicante) Marhuenda, Joaquín (U. de Alicante) Marquerie,

El Tratado de Maastricht introduce como elemento fundamental de la Unión Europea la cooperación en los ámbitos de la justicia y en los asuntos de interior (JAI) y establece la doble

![Tabla III.1. Composición química típica del acero AISI “S1” Ref . [50]](https://thumb-us.123doks.com/thumbv2/123dok_es/7117762.324754/52.894.127.773.537.714/tabla-iii-composición-química-típica-acero-aisi-ref.webp)