0

PROPUESTA DE REDISEÑO Y MEJORAMIENTO DEL PROCESO PRODUCTIVO DE INMEMA LTDA.

TRABAJO DE GRADO

DIEGO ANDRÉS CAMELO PAÉZ

ANA MARÍA DAZA IDROVO

DIRIGIDO POR: ING. EMILIO JOSÉ ARÉVALO GALINDO

PONTIFICIA UNIVERSIDAD JAVERIANA

FACULTAD DE INGENIERÌA

INGENIERÍA INDUSTRIAL

BOGOTÀ D.C

2

TABLA DE CONTENIDO

1. Introducción ... 6

2. Descripción general INMEMA Ltda. ... 7

2.1. Misión ... 7

2.2. Visión ... 7

2.3. Recursos Humanos ... 7

2.4. Estructura organizacional ... 8

2.5. Productos ... 8

3. Planteamiento del problema ... 9

3.1. Antecedentes ... 9

3.2. Situación actual ... 10

3.3. Soporte del problema ... 13

3.4. Definición del problema ... 15

4. Objetivos ... 16

4.1. Generales ... 16

4.2. Específicos... 16

5. Justificación ... 17

6. Marco Teórico ... 19

6.1 Reducción de costos ... 19

6.2 Análisis del método de trabajo ... 19

6.3 Análisis de operaciones ... 20

6.4 Muestreo del trabajo ... 21

6.5 Estudio de tiempos ... 22

6.6 Estudio de movimientos ... 24

6.7 Factores humanos ... 25

6.8 Inventarios ... 29

6.9 Sistema 5s ... 32

6.10 Manejo de materiales ... 32

6.11 Distribución de la planta ... 33

7. Análisis macro del proceso ... 35

7.1 Diagramas de operación actuales ... 35

7.2 Diagramas de flujo actuales ... 36

3

8. Análisis de operaciones... 41

8.1. Propósito de las operaciones ... 41

8.2. Evaluación de tecnologías ... 41

8.3. Manejo de espacio y material ... 42

8.4. Deficiencias ... 42

8.5. Tolerancias establecidas ... 43

8.6. Materia prima y manejo de materiales ... 44

9. Estudio de tiempos ... 45

9.1. Método para la toma de tiempos ... 45

9.2. Calificación del desempeño ... 45

9.3. Tiempo normal ... 46

9.4. Suplementos ... 46

9.5. Tiempo estándar ... 47

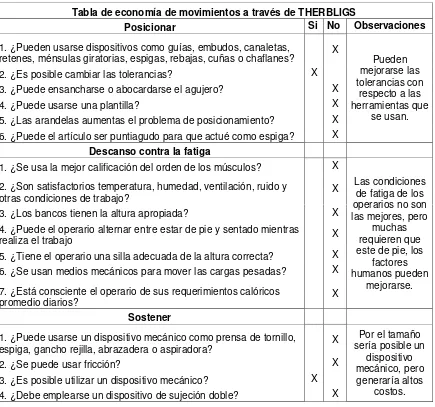

10. Estudio de movimientos ... 49

10.1. Diagramas Bimanuales ... 49

10.2. Economía de movimientos ... 52

10.3. Propuestas de mejora ... 55

11. Método estándar de trabajo ... 57

12. Capacidad instalada de la planta de producción ... 57

13. Condiciones en el lugar de trabajo ... 60

13.1. Medidas tomadas ... 60

13.2. Valores máximos permisibles... 61

13.3. Propuestas de mejora ... 64

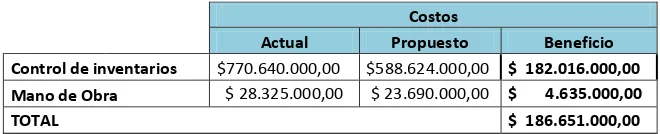

14. Sistemas de gestión y control de inventarios ... 66

14.1. Evaluación con el sistema ABC ... 66

14.2. Costos asociados ... 66

14.3. Políticas de inventarios ... 69

14.4. Modelos de gestión de inventarios ... 70

14.5. Método de almacenamiento y 5s ... 77

14.6. Estándar de control y planeación ... 79

15. Distribución de la planta ... 81

15.1. Factores que influyen ... 81

15.2. Relación de las actividades ... 82

15.3. Traslado de los productos ... 82

4

15.5. Comparación de la planta actual con la nueva ... 83

16. Propuesta general ... 85

16.1. Diagramas de operación propuestos ... 85

16.2. Diagramas de flujo propuestos ... 85

16.3. Diagramas de recorrido propuestos... 87

16.4. Diagrama de la nueva planta ... 87

16.5. Estandarización del método de trabajo y tiempos de proceso ... 88

16.6. Estandarización del manejo de inventarios... 88

16.7. Beneficios de las propuestas ... 89

17. Evaluación Financiera ... 91

17.1. Ingresos ... 91

17.2. Costos ... 91

17.3. Gastos ... 93

17.4. Inversión ... 93

17.5. Resultados... 93

17.6. Propuesta de la nueva planta ... 94

18. Conclusiones ... 96

19. Recomendaciones... 98

20. Bibliografía ... 99

21. Anexos: Anexo 1. Productos ... 102

Anexo 2. Tipos de licitaciones ... 103

Anexo 3. Imágenes de la empresa . ... 108

Anexo 4. Flujo de caja ... 109

Anexo 5. Margen de utilidad... 110

Anexo 6. Therbligs ... 111

Anexo 7. Diagramas de operación actuales ... 112

Anexo 8. Diagramas de flujo actuales ... 117

Anexo 9. Diagramas de recorrido actuales ... 137

Anexo 10. Tiempo observado por operación ... 147

Anexo 11. Tiempo observado ... 172

Anexo 12. Calificación de desempeño ... 173

Anexo 13. Suplementos ... 174

Anexo 14. Tiempo estándar ... 175

5

Anexo 16. Método estándar de trabajo ... 178

Anexo 17. Tiempo estándar por unidad ... 186

Anexo 18. Norma GTC 45 ... 187

Anexo 19. Panorama de riegos ... 188

Anexo 20. Lista de materiales ... 189

Anexo 21. Requerimientos por producto ... 189

Anexo 22. Formulario de verificación ... 191

Anexo 23. Relación de las actividades ... 192

Anexo 24. Diagrama de la nueva planta ... 193

Anexo 25. Diagramas de operación propuestos ... 194

Anexo 26. Diagramas de flujo propuestos ... 199

Anexo 27. Diagramas de la planta propuesta ... 219

Anexo 28. Diagrama de recorrido propuestos ... 220

Anexo 29. Calculo de numero de operarios por operación ... 225

Anexo 30. Cotización de la inversión para redistribución en la planta actual ... 226

Anexo 31. Evaluación financiera, propuesta de redistribución ... 227

Anexo 32. Cotización de la inversión para el traslado a la nueva planta ... 228

6

1. INTRODUCCIÓN

A lo largo de la carrera se obtiene la posibilidad de conocer el funcionamiento de varios tipos de industria y aplicar además todas aquellas herramientas de ingeniería industrial que llevan a analizar, evaluar y optimizar los procesos de la forma más eficiente.

A través del trabajo de grado se da la posibilidad de implementar en conjunto todo lo estudiado en la carrera y profundizar en un tema de selección propia con el que se busca generar un cambio, una mejora positiva dentro de la industria y aplicando herramientas de ingeniería a una compañía mejorando los procesos dentro de ella

Los procesos productivos son el eje central de los ingresos de una empresa

manufacturera, como bien lo dice Frederick Taylor, “Todo método de trabajo es

susceptible de ser mejorado”,1 y es por medio de herramientas de la ingeniería industrial que se logra reorganizar el flujo del proceso, disminuir costos e incrementar el margen de utilidad de la compañía.

INMEMA Ltda, es una empresa fabricante de productos para dotaciones escolares. Su nombre proviene de Industria Metal Madera, debido a que toda la parte productiva de su compañía utiliza como materia prima estos dos productos. Es una compañía familiar de origen Colombiano que inició en el año 1970 y que través de las últimas décadas, ha mantenido constante su enfoque ofreciendo a los clientes una amplia gama de productos con una alta calidad y la mejor tecnología de vanguardia.

A pesar de la estabilidad que ha mantenido la compañía, la industria ha ido evolucionando al igual que su mercado y se ha vuelto más difícil conseguir licitaciones, lo que genera una reducción en el margen de utilidad. Vender los productos a un precio rentable manteniendo un nivel de ingresos significativo, se ha convertido en un desafío.

Por esta razón se abre paso al análisis minucioso de todos los procesos de manufactura involucrados en la producción de los productos que componen el portafolio de INMEMA, buscando generar de esta forma alternativas de mejora que busquen incrementar el margen neto de la compañía.

En este documento se busca presentar la aplicación de varias herramientas de la ingeniería, las cuales engranadas bajo un mismo eje buscan el mejoramiento integral de una empresa de producción de dotaciones escolares, repercutiendo directamente en el resultado financiero. Teniendo en cuenta que bajo procesos ineficientes los productos no pueden ser impulsados en el mercado, INMEMA no ha logrado el crecimiento esperado, lo que está afectando actualmente los ingresos de la compañía.

1 Frederick Taylor, [En línea], [Consultado 2 Octubre del 2010]. Disponible en:

7

2. DESCRIPCIÓN GENERAL INMEMA LTDA

INFORMACIÓN GENERAL

Nombre INMEMA LTDA (Industrias Metal Madera Ltda.)

Logo

Nit 860061577

Ubicación Calle 23 a 25-59 BOGOTA D.C

Teléfonos 2449143 – 2685012

Sector Fabricación de muebles para comercio y servicio.

Contacto Alejandro Sánchez Cruz 3133765547

Tabla 2.1. Información general INMEMA Ltda.

Fuente: Información proporcionada por INMEMA Ltda.

2.1 Misión:

INMEMA Ltda. es una empresa enfocada a la fabricación, distribución, comercialización y desarrollo de mobiliario escolar y hospitalario. Ofrece un amplio portafolio de productos vinculados con los más altos estándares de calidad y la mejor tecnología de vanguardia del siglo XXI, entregando a los clientes un excelente servicio, pensando siempre en satisfacer sus necesidades y exigencias, y obteniendo así un compromiso sólido con los clientes.

2.2 Visión:

Lograr consolidarse como una de las empresas más importantes en la producción, comercialización e innovación de mobiliario escolar, hospitalario y de oficina, creando y diseñando muebles que se ajusten a los espacios donde la ergonomía, el confort, la calidad y el costo-beneficio permitan alcanzar la mayor cobertura en el mercado nacional y a la vez llevar a nuevas oportunidades en otros países de América Latina.

2.3 Recursos humanos:

8 La visión de servicio, el compañerismo, el respeto, la experiencia y la especialización de los trabajadores hacen de INMEMA una entidad sólida y eficaz, donde su principal riqueza se encuentra en el recurso humano.

2.4 Estructura organizacional:

Grafica 2.4.1. Estructura organizacional INMEMA Ltda. Fuente: Información proporcionada por INMEMA Ltda.

2.5 Productos:

Los productos en INMEMA son desarrollados con la más alta calidad, se originan en su mayoría de acuerdo al pedido específico de los clientes. El portafolio de productos se desglosa a partir de 7 elementos básicos, los cuales se pueden observar detalladamente en el ANEXO 1. No obstante el enfoque y la mayor parte de los ingresos se deben a la venta de pupitres.

JUNTA DE SOCIOS

FINANZAS

PRESUPUESTO

CONTABILIDAD Y COSTOS

MERCADEO

COMPRA

VENTA

LOGISTICA

ALMACEN

RR.HH.

SEGURIDAD INDUSTRIAL

BIENESTAR Y SALUD

PRODUCCION

CONTROL DE CALIDAD

SUPERVISOR DE PLANTA

JEFE SECCION TUBERIA

JEFE SECCION SOLDADURA

JEFE SECCION PINTURA

JEFE SECCION CORTE Y DOBLES

JEFE SECCION ENSAMBLE

INVESTIGACION Y DESARROLLO

DISEÑO

LABORATORIO REVISOR FISCAL

9

3. PLANTEAMIENTO DEL PROBLEMA

3.1 Antecedentes:

En los últimos años INMEMA ha trabajado sus ventas por medio de licitaciones públicas, sin embargo el sistema de licitación en el país para las dotaciones escolares ha cambiado substancialmente, esto ha afectado en gran medida las ventas de la compañía. En principio las licitaciones se otorgaban con base al método de menor cuantía, hoy en día se realiza una subasta inversa, ambos métodos se explican a continuación:

Selección Abreviada por Menor cuantía:

En la contratación por menor cuantía se realiza una convocatoria pública, junto con un pliego de condiciones básicas que deben tener los aplicantes, a partir de esto se siguen los pasos definidos en el artículo 44. (Ver Anexo 2)

Después de completar los pasos la entidad evalúa todas las licitaciones con base a las condiciones establecidas y adjudica el proyecto al oferente que haya presentado la oferta más favorable para la entidad. De esta forma la entidad puede evaluar diferentes características que ofrece el oferente, como la calidad del producto, tiempo de entrega y servicio post-venta, además del precio.

Subasta inversa (Ver anexo 2):

La subasta inversa por otra parte es una puja dinámica, que puede realizarse presencial o electrónicamente, los oferentes determinan un precio como base para iniciar la subasta y van reduciéndolos paulatinamente durante un tiempo determinado.

Para la aplicación de subasta inversa en contratación de bienes y servicios “se tendrá como único criterio de evaluación el precio.”2Por lo tanto la competencia de las empresas

licitantes se vuelve una guerra de precios, en donde el único ganador es quien pueda bajar al máximo su precio sin perder su margen de utilidad.

De acuerdo con lo anterior, la nueva forma de contratación busca traerle beneficios a las entidades públicas viéndolo desde el punto de vista financiero, pero perjudicando a las pequeñas y medianas empresas del país como lo es INMEMA, esto se debe a que la adjudicación de proyectos en la actualidad no se hace teniendo como prioridad la calidad del producto u otros factores que antes se habrían contemplado, sino teniendo como prioridad el precio más bajo posible sin importar que esto pueda afectar la calidad del producto. Esto ha obligado a INMEMA a disminuir su precio de venta mientras sus costos operacionales se mantienen constantes, llegando a márgenes muy bajos de utilidad (como se verá posteriormente) y teniendo que llegar al punto de perder muchas licitaciones por impedimentos económicos. Por lo tanto se ve la importancia de encontrar

10 una ventaja competitiva en este aspecto, disminuyendo los costos de producción de la empresa.

3.2 Situación actual:

Inicialmente se realizó un reconocimiento general de la planta y del funcionamiento de sus procesos, determinando de esta forma su misión, visión, políticas, productos, etc. Luego se realizaron entrevistas con altos directivos dentro de la compañía, buscando tener una idea mucho más clara de la situación actual y posibles problemas. La información obtenida se plasmó en un diagrama causa – efecto, en el cual se pueden observar los principales problemas en las 6 áreas de la compañía.

Deficiencias en el proceso productivo de INMEMA Ltda.

Materiales

Maquinaria

Método

Medio ambiente Mano de obra

Manufactura

Incumplimiento en las cantidades y tiempos, en

el aprovisionamiento de materias primas.

Falta de estandarización de los métodos

Distribución de las operaciones ineficiente Almacenamiento ineficiente Transportes largos e ineficientes Falta de organización y limpieza Falta de señalización en caso de emergencias Falta de

mantenimiento de la maquinaria

Maquinas subutulizadas

Mala iluminacion Falta de fichas

tecnicas

Altos niveles de ruido

No se maneja documentación de los procesos Falta de actualización del personal Distribución inadecuada de cargas de trabajo Necesidad de capacitación para nuevas tecnologias

No existen procedimientos para

el traslado de los productos

Resistencia a cambios Falta de estandarización de los

elementos del producto

Grafica 3.1. Diagrama causa - efecto INMEMA Ltda.

Fuente: Encuestas y observaciones tomadas dentro de la planta de INMEMA Ltda.

3.2.1 Materiales:

En los últimos meses Colombia se ha visto envuelta en conflictos políticos con Venezuela, lo que ha generado restricciones en la importación y exportación de productos. Venezuela es además el principal proveedor de materia prima para la empresa y dicho conflicto ha complicado el acceso de productos, dificultando su compra.

El segundo problema surge al comprar la materia prima, principalmente en la compra de los tubos, normalmente se realiza el pedido de acuerdo con las medidas de un largo mayor al que se necesita y durante el proceso se cortan a la medida indicada, pero en ocasiones se ha vuelto necesario comprar los tubos de un largo más corto ya que ocupan menos espacio, esto implica un incremento en los costos del material y reducción en la calidad del producto.

3.2.2 Mano de obra:

11 parte los operarios que llevan varios años en la compañía, tienen la experiencia y el conocimiento de sus productos pero les falta capacitación y actualización en nuevos sistemas y tecnologías, lo cual impide el progreso de toda la empresa. Por ejemplo, el jefe de producción lleva cerca de 20 años en la compañía y tiempo en el que no ha tenido ninguna capacitación ni actualización con la tecnología, lo cual afecta en muchos casos su desempeño.

Distribución inadecuada de cargas de trabajo: Ciertas operaciones durante el proceso manejan más de un operario sin que sea necesario, obteniendo altos índices de tiempo improductivo en uno de ellos. Se observa en el área de pintura que mientras un operario trabaja, el otro operario únicamente espera a que esté listo el producto para ayudar a cargarlo y llevarlo al área de secado; durante esta operación uno de los operarios esta ocioso 70%3 del tiempo de operación. (Ver ANEXO 3)

3.2.3 Método:

A pesar de que se han realizado ciertas documentaciones de los procesos y de la planta, estos no se actualizan periódicamente (la última documentación fue realizada hace 10 años), por lo tanto no se tiene información específica de cómo funcionan los procesos hoy en día.

La resistencia a los cambios dentro de INMEMA se debe a que durante su largo recorrido han logrado mantener un buen nivel en el mercado y por lo tanto no ven necesario implementar nuevas mejoras a procesos que han funcionado correctamente por varios años. Sin considerar que es a través de los cambios que se pueden generar mejoras, por lo tanto se debe concientizar a las personas de la necesidad de mejorar a través del cambio, demostrando los beneficios que traería consigo una buena propuesta.

Finalmente se observa que no existen procedimientos estandarizados para el traslado del producto, afectando la rapidez, flexibilidad y control del flujo del proceso.

3.2.4 Medio ambiente:

Debido a la falta de espacio en la planta se observan productos en proceso acumulados en varias zonas, generando desorden y falta de limpieza en el lugar. (ANEXO 3)

Es importante mencionar también que no existe ningún tipo de señalización en caso de presentarse alguna emergencia. En algunas zonas de la empresa se evidencia además falta de iluminación y en ciertos momentos (cuando hay varias máquinas en funcionamiento) se perciben altos niveles de ruido.

3.2.5 Maquinaria:

No se manejan hojas de vida para cada máquina, ni ningún tipo de registro actualizado, por lo cual no se realiza ningún tipo de mantenimiento preventivo.

12 Por otra parte la compañía ha adquirido ciertas máquinas que no ha podido utilizar debido a la falta de espacio en el lugar. En este punto se puede mencionar la compra de una lavadora industrial la cual a pesar de ser adquirida con el fin de agilizar el proceso, no ha sido utilizada porque no hay el espacio suficiente para ubicarla dentro de la planta.

3.2.6 Manufactura:

Durante el proceso se observan varios momentos de tiempos muertos y ciertos transportes de gran distancia, se calcula aproximadamente un 32%4 de tiempo ineficiente, lo cual refleja deficiencia en el proceso. Además el flujo no tiene ningún orden específico, lo que hace que el producto en proceso se mueva de un punto a otro constantemente.

Por otro lado, el inventario tanto de materia prima como de producto en proceso no se almacena adecuadamente, se acumula en diferentes partes de la planta productiva afectando el flujo del proceso.

De acuerdo con las deficiencias anteriormente presentadas, se pueden definir ciertos parámetros para establecer las áreas en las que debe mejorar la empresa y en qué proporción.

Actual Esperado

Actualización y capacitación

de empleados Ninguna 1 vez al año

Actualización de documentación de procesos

Cada 10

años Cada año

Documentación de

maquinaria No existe

Creación y renovación cada

6 meses

Eficiencia del proceso 68% 90%

Hojas de control de limpieza y organización en el lugar de

trabajo.

[image:13.612.168.444.332.535.2]No existe Creación y revisión diaria

Tabla 3.2.1. Parámetros de mejoramiento

Fuente: Información proporcionada por INMEMA Ltda.

Además de los parámetros establecidos en la tabla 3.2.1 es claro que se deben estandarizar los procesos y los métodos manejados en el proceso, incluyendo la compra de materia prima, los tiempos de operación, funciones de cada operario y el manejo y almacenamiento de inventario.

13

3.3 Soporte del problema:

De acuerdo al diagrama causa-efecto existen dos factores predominantes que ocasionan más de uno de los problemas presentados, el primero de ellos es la falta de espacio en la planta productiva y el segundo se podría definir como la falta de estandarización del método de trabajo.

Después de la entrevista con el jefe de producción se confirmó que la falta de espacio ha sido un problema durante varios años, a medida que la empresa ha ido creciendo el espacio inicial no ha sido suficiente, llegando al punto en el que se acumula producto en proceso en la zona, debido a la falta de espacio. (Ver ANEXO 3)

Además de la falta de espacio, se observa que el flujo del proceso no tiene un orden específico manejando transportes y tiempos innecesarios, este problema se puede divisar en un esquema de flujo de operaciones, que se analizará más adelante.

El flujo de operaciones está desorganizado, durante el proceso se dan varios transportes innecesarios y en el último paso del proceso cuando se lleva el producto al área de ensamble, el recorrido es tan grande y hay tan poco espacio que en algunas ocasiones es necesario utilizar el camión de distribución para llevar el producto en proceso de un punto de la fábrica al otro.

Conscientes de la falta de espacio los dueños decidieron invertir en un nuevo terreno a las afueras de la ciudad, con la idea de mover toda la planta productiva a un lugar más grande, pero a pesar de la inversión realizada que se calcula en aproximadamente $2.500`000.0005, no ha sido posible terminar la nueva locación, ni mover la producción al nuevo lugar. Las ventas de la compañía han disminuido en los últimos periodos y el margen de utilidad no ha sido suficiente para dar inicio a la producción en la nueva planta. Por lo tanto actualmente INMEMA tiene un área propia sin uso y está pagando el arriendo de su locación actual, aproximadamente $13`670.000 mensuales.

Se observa entonces el surgimiento de otro problema en la empresa, ¿Por qué las ventas han disminuido en los últimos periodos? En INMEMA las ventas se realizan por medio de licitaciones públicas y cómo se explicó en el capítulo 3.1 el nuevo sistema de licitación ha afectado los ingresos de los últimos periodos. Actualmente muchas compañías competidoras han logrado conseguir las licitaciones gracias a sus bajos precios, sin embargo en INMEMA no es posible reducir el precio de venta ya que estarían bajando del punto de equilibrio y no recibirían ninguna utilidad, demostrando la necesidad de reducir los costos operacionales.

Los siguientes, son datos de ventas de los últimos 3 periodos que fueron proporcionados por la empresa (Ver Anexo 4).

14 Año Periodo Ingresos (en miles)

2007 1 $ 3.318.050,00 2008 2 $ 6.239.626,00 2009 3 $ 1.414.000,00

Tabla 3.3.1. Ventas totales INMEMA Ltda.6

Fuente: Información proporcionada por INMEMA Ltda.

Gráfica 3.3.2. Ingresos totales INMEMA Ltda.

Fuente: Información proporcionada por INMEMA Ltda.

En la gráfica 3.3.2 se observa que a pesar de haber logrado un incremento del 2007 al 2008, la caída en los ingresos en general fue inevitable, las fluctuaciones en las ventas sujetas a la variación en las licitaciones han afectado considerablemente la estabilidad de la compañía (capítulo 5).

En los costos anuales por otro lado, se ha observado una tendencia creciente:

Período Costos (en miles) 2.007 $ 988.214,88 2.008 $ 1.094.671,68 2.009 $ 1.066.527,48

Tabla 3.3.2. Costos totales INMEMA Ltda.

Fuente: Información proporcionada por INMEMA Ltda.

6 Ingresos históricos, información INMEMA Ltda. $ $ 2.000.000,00 $ 4.000.000,00 $ 6.000.000,00 $ 8.000.000,00

20

07

20

08

20

09

In

gr

eso

s

(e

n

m

ile

s)

Año

Ingresos Totales (en miles)

15

Gráfica 3.3.3. Costos Totales INMEMA Ltda.

Fuente: Información proporcionada por INMEMA Ltda.

A partir de lo anterior es posible predecir que si el comportamiento se mantiene tanto en los ingresos anuales como en los costos, el margen de utilidad de la empresa va a ser cada vez menor (página 18). En la gráfica 3.3.2 se tiene que del año 2007 al 2008 la compañía obtuvo un crecimiento del 46.82%, sin embargo entre el 2008 y el 2009 tuvo una caída del 77.34%, en otras palabras las ventas fueron menos de un 1/3 de lo que se vendió en el período anterior. Para cualquier empresa es difícil manejar una caída tan grande en las ventas y por eso se vuelve necesario determinar la causa y evitar que se siga presentando.

Por otro lado se analizan los costos operacionales de la compañía, del año 2007 al 2008 se obtuvo un aumento del 9.72%, es decir 4.22% por encima de la inflación de dicho período (5.5%)7. En el siguiente período los costos disminuyeron un 2.64%, sin embargo teniendo en cuenta que la disminución se produjo debido a la caída en las ventas, 2 puntos porcentuales no se vuelven significativos y por el contrario la baja en los costos no es suficiente para amortiguar la caída en los ingresos.

3.4 Definición del problema:

¿Es posible mejorar el rendimiento de los procesos productivos en INMEMA Ltda. por medio del rediseño y mejoramiento de las operaciones de manufactura dentro de la empresa?

7 Inflación en Colombia en los últimos años, [En línea], [Consultado 15 marzo del 2010]. Disponible en:

http://www.indexmundi.com/es/colombia/tasa_de_inflacion_%28precios_al_consumidor%29.html

$ 900.000,00 $ 950.000,00 $ 1.000.000,00 $ 1.050.000,00 $ 1.100.000,00

2.007 2.008 2.009

C

os

tos

Año

Costos Anuales

16

4. OBJETIVOS

4.1 General:

Realizar la propuesta y evaluación financiera del rediseño y mejoramiento del flujo de operaciones, partiendo del estudio y análisis de la situación actual de los procesos productivos dentro de INMEMA Ltda.

4.2 Específicos:

4.2.1 Realizar el análisis del método de trabajo actual, evaluando el flujo de operaciones que componen el proceso productivo en INMEMA Ltda.

4.2.2 Realizar el estudio de tiempos y movimientos del proceso de producción en INMEMA Ltda.

4.2.3 Reorganizar el flujo actual del proceso productivo en INMEMA Ltda., reduciendo costos con base al análisis realizado a partir del método de trabajo y del estudio de tiempos.

4.2.4 Calcular la capacidad instalada de la planta de producción de INMEMA Ltda.

4.2.5 Evaluar los factores de riesgo por los que se ven afectados los operarios que trabajan en el proceso productivo de INMEMA Ltda., y determinar posibles mejoras.

4.2.6 Aplicar un sistema de gestión y control de inventarios y un método de almacenamiento eficiente dentro de INMEMA Ltda.

4.2.7 Proponer la distribución del flujo de proceso en la nueva planta de INMEMA Ltda.

17

5.

JUSTIFICACIÓN

La ingeniería industrial es una carrera bastante amplia que alcanza a cubrir varios ámbitos de la industria logrando fortalecer el crecimiento empresarial, optimizando pequeñas, medianas y grandes empresas. Ésta es una labor de vital importancia en Colombia, un país que está buscando el crecimiento económico y en el que se necesita lograr la creación y sostenimiento de empresas que generen nuevos empleos e impulsen el desarrollo económico del país.

En el ámbito social se observa que INMEMA es una mediana empresa, que ha ido pasando de generación en generación y que ha logrado mantenerse en el mercado durante más de 30 años, sin embargo la situación del país ha cambiado y la industria ha ido evolucionando; mientras que INMEMA, se ha resistido al cambio por lo que se encuentran actualmente enfrentando una notable disminución en las ventas, poniendo en peligro el futuro de la compañía y de todas las personas que dependen de ella. Es por esto que aparece la necesidad de evaluar el problema y buscar soluciones para el mismo, ayudando a la continuidad y mejora de esta empresa.

Por otra parte es importante tener en cuenta la labor que desempeña INMEMA en la sociedad Colombiana, la educación es la base de cualquier sociedad y es la principal herramienta para construir un mejor futuro en el país, por esta razón se vuelve sumamente importante trabajar en la producción de dotación escolar, ya que es un aporte a la educación y al futuro de Colombia.

Personalmente el interés ha sido hacia las áreas de logística y producción, especialmente con el estudio, análisis y mejora de los procesos productivos. Durante la carrera se abre la posibilidad de realizar varios trabajos en diferentes áreas y en distintas empresas; con el trabajo de grado se busca aportar el conocimiento al progreso de una empresa mediana en la industria Colombiana, llevando a la práctica toda la teoría que se estudia a través de los cinco años de carrera.

Para la justificación académica se observan dos factores básicos: el primero de ellos se puede ver a través del flujo de operaciones. En éste se detallan los transportes largos e innecesarios que se dan en el recorrido. El segundo factor se debe a la caída en las ventas de los últimos períodos, en la gráfica 3.3.2, donde se observa una tendencia decreciente en los ingresos totales mientras que los costos incrementan paulatinamente, afectando directamente el margen de la compañía.

18 Año Ingresos (en miles) Tendencia Margen de utilidad

2007 $ 3.318.050,00 0,3732

2008 $ 6.239.626,00 0,3008

2009 $ 1.414.000,00 0,2284

2010 0,156

2011 0,0836

Tabla 5.1. Margen de utilidad INMEMA Ltda.

Fuente: Proyección de margen de utilidad realizado por Diego Camelo y Ana Daza.

Gráfica 5.1. Margen de utilidad INMEMA Ltda.(Ver Anexo 5)

Fuente: Pronostico de margen de utilidad realizado por Diego Camelo y Ana Daza.

En la gráfica, se ve un claro decrecimiento a través de los años. Con base en el comportamiento actual, se puede proyectar, que si el margen de utilidad continúa con la misma tendencia de los últimos años, aproximadamente en el año 2012 la empresa tendrá un indicador tendiendo a cero.. El problema viene desde hace un tiempo y no se han hecho grandes avances en su corrección, por lo tanto es importante atacarlo ahora y no sufrir graves consecuencias en unos años.

Dentro del trabajo se considera la gestión integral de los principales problemas encontrados en el estudio de la situación actual de la compañía, el alto incremento en los costos implica que existen factores ocultos en este aspecto que deben ser analizados para lo cual se aplicarán herramientas como el estudio de tiempos y de métodos. Por otro lado la falta de espacio se debe en gran parte a la distribución de la planta y del inventario almacenado, por lo tanto se realiza un análisis y propuesta de mejora de ambos aspectos, de forma que se logre disminuir el precio de venta y obtener licitaciones con un alto margen de utilidad.

0 0,1 0,2 0,3 0,4

2006 2008 2010 2012

M

ar

ge

n

d

e

u

ti

lid

ad

Año

Margen utilidad

Margen utilidad

19

6. MARCO TEÓRICO

6.1 Reducción de costos

Los costos8 se pueden ver como el enemigo de cualquier compañía, si no se manejan de forma adecuada pueden llegar a ser el motivo por el que no se genera ningún margen de utilidad, por esto generalmente se enfocan los esfuerzos en encontrar y reducir todos los costos innecesarios ya sea operacionales, logísticos, o administrativos.

Se pueden definir seis principios básicos para la reducción de costos, estos son:

1. Sacar solo lo necesario: En lo posible se debe mantener el área de trabajo solo con el mínimo de lo que se requiere, de forma que se ahorre espacio.

2. Acomodar: Siempre tener un lugar para cada cosa, de forma que sea fácil encontrar los elementos cuando se necesiten y que se mantenga la organización en el lugar de trabajo.

3. Barrer: Mantener una planta limpia da como resultado una distribución de la instalación pensada para dar lugar a todo.

4. Limpiar y ordenar: Se mantiene una planta segura como resultado de una buena planeación de la distribución.

5. Ser estrictos: Seguir métodos y tiempos estandarizados hasta convertirlos en hábitos, lo que hará que la planta funcione de manera eficiente y segura.

6. Plantear las 6 preguntas: Se plantean las preguntas básicas, Porque?, Quien?, Qué?, Donde?, Cuando? y Cómo? A todos los elementos que fluyen a través de la instalación manufacturera, con el fin de eliminar, combinar o cambiar secuencias periódicamente.

6.2 Análisis del método de trabajo

De acuerdo con Niebel9 con el fin de poder analizar un centro de trabajo, es útil representar de forma clara y lógica todo lo relacionado con el proceso, la cantidad de piezas a producir, programas de entregas, tiempos de operación, capacidad de la maquinaria, etc. Para visualizar claramente cada uno de estos factores se usan generalmente ocho tipos de diagramas de proceso, cada uno de ellos con aplicaciones específicas. Los principales se describen a continuación:

6.2.1 Diagrama de operaciones de proceso:

El diagrama de operaciones10 muestra la secuencia cronológica de todas las operaciones (representadas por círculos) e inspecciones (representadas por cuadrados) desde la llegada de la materia prima hasta el producto terminado.

8

Meyers Fred, Stephens Mathew. Diseño de instalaciones de manufactura y manejo de materiales. 3era edición. México DF: Pearson Educación. 2006. Pg. 3.

9 Niebel, Benjamín. Ingeniería industrial métodos, tiempos y movimientos. 2da edición. México DF: Alfa

omega. 1996. Pg. 25.

20 Generalmente este diagrama es el primero que se realiza ya que representa de forma general el proceso, dando una primera visión de la situación actual.

6.2.2 Diagrama de flujo de proceso:

El diagrama de flujo de procesos contiene muchos más detalles que el de operaciones, además de registrar operaciones e inspecciones, muestra todos los traslados (representados por flechas), almacenamientos (representados por triángulos) y demoras (representados por una D mayúscula). Este diagrama es especialmente útil para encontrar costos ocultos.

6.2.3 Diagrama de recorrido:

A pesar de que el diagrama de flujo de proceso ofrece la mayor parte de la información relacionada con un proceso, es importante tener una visión del plano en donde se efectúa cada una de las actividades. Para realizar el diagrama de recorrido11 se debe identificar cada actividad por símbolos y números (los mismos que aparecen en el diagrama de flujo). Se indica el sentido del flujo por medio de flechas a lo largo de las líneas de recorrido.

De acuerdo con la distribución de la planta de trabajo se determina donde se originan los transportes más largos y es posible proponer una redistribución que optimice el proceso.

6.3 Análisis de operaciones:

Como menciona Niebel12 el análisis de operaciones es un procedimiento utilizado para analizar todos los elementos, ya sean productivos o no de una operación, con el fin de llegar a su mejoramiento.

Existen 10 enfoques del análisis de operaciones para estudiar el método existente y plantear posibles mejoras, estos son:

6.3.1 Finalidad de la operación: Al evaluar el propósito de la operación se puede determinar si es posible eliminarla o combinarla, esto con el fin de reducir tiempos innecesarios a través del proceso.

6.3.2 Diseño de la pieza: Es importante revisar los diseños actuales en busca de posibles mejoras, los diseños no son permanentes y pueden cambiarse.

6.3.3 Tolerancias y especificaciones: Usualmente los diseñadores establecen especificaciones más rigurosas de lo necesario, por lo tanto es importante tener en cuenta la relación costo–tolerancia y estar atento a especificaciones demasiado holgadas o demasiado restrictivas.

6.3.4 Materiales: Evaluar el material que se está utilizando y considerar la posibilidad de que existe otro material con mejores cualidades (menor costo, facilidad en su

11

Niebel. Op. Cit. Pg. 39

21 procesamiento, utilización de suministros y herramientas más económicas, etc.) y que mantiene las especificaciones del producto diseñado.

6.3.5 Procesos de manufactura: En busca del mejoramiento de los procesos se considera modificar una operación, mecanizar operaciones manuales, utilizar mejores máquinas y herramientas y operar más eficientemente dispositivos e instalaciones mecánicas.

6.3.6 Preparación y herramientas: El propósito en este punto es principalmente reducir los costos, teniendo en cuenta el número de piezas que se producen, la posibilidad de repetir un pedido, mano de obra, condiciones de entrega y capital necesitado.

6.3.7 Condiciones del lugar de trabajo: La eficiencia y el desempeño de la mano de obra, está determinada en gran parte por las condiciones del área de trabajo, de acuerdo con esto es importante evaluar y controlar la iluminación, temperatura, ruido, dotación, orden, limpieza, etc.

6.3.8 Manejo de materiales: Este enfoque incluye movimiento, tiempo, lugar, cantidad y espacio, cada elemento relacionado con todo el material que se maneja, desde la materia prima hasta el producto terminado.

6.3.9 Distribución del equipo en planta: La distribución del equipo en la planta es de vital importancia para el buen funcionamiento de la misma, el objetivo principal

“es desarrollar un sistema de producción que permita la fabricación del número de productos deseado, con la cantidad también deseada y al menor costo posible.”13

6.3.10 Principios de la economía de movimientos: Este enfoque tiene como objetivo el mejoramiento de la disposición de piezas en el lugar de trabajo y de los movimientos necesarios para realizar una determinada tarea.

6.4 Muestreo del trabajo:

De acuerdo con la OIT14 seria necesario realizar un trabajo exahustivo de muchisimas horas tomando tiempos, para obtener una visión completa del sistema que se esta analizando, para facilitar este proceso lo mejor es realizar una serie de recorridos en intervalos aleatorios, obteniendo de esta forma una muestra representativa del sistema. Por medio de la formula:

2

84 . 3

l pq n

Donde:

l: limite aceptable de error

p: prob. Ocurrencia del evento productivo q: prob. Ocurrencia del evento no productivo n: tamaño de la muestra.

13

Niebel, Op. Cit. Pg. 121.

22 Realizando una muestra inicial de 30 datos, se obtienen los valores para p y q, y con una confianza del 95%, se obtiene el tamaño (n) de una muestra representativa.

6.5 Estudio de tiempos:

El estudio de tiempos “implica la técnica de establecer un estándar de tiempo permisible

para realizar una tarea determinada, con base en la medición del contenido de trabajo del método prescrito, con la debida consideración de la fatiga y las demoras personales y retrasos inevitables.”15

El primer paso para realizar el estudio de tiempos es la división de la operación en elementos y observar dicha operación durante varios ciclos preestablecidos. Posteriormente se escoge una de las técnicas para la toma de tiempos, esta puede ser continua (se deja correr el cronometro) o regreso a cero (se lee el cronometro a la terminación de cada elemento.)

Luego se debe calificar el desempeño del operario, para lo cual es necesario determinar cuál sería el tiempo normal de la operación observada, de acuerdo al criterio del analista se determina si el operario está por encima o por debajo del desempeño y se otorga una calificación teniendo en cuenta que el desempeño normal se representa por el 100%. El tiempo normal luego se calcula con la siguiente fórmula:

100

*RF

TO TN

Donde:

TN: Tiempo normal TO: Tiempo observado RF: Rating de factor

El rating de factor, o calificación de la actuación, “es una técnica para determinar con

equidad el tiempo requerido para que el operario normal ejecute una tarea después de haber registrado los valores observados de la operación en estudio.”16

Después de calcular el tiempo normal es necesario agregar márgenes o tolerancias, para llegar finalmente al tiempo estándar de la operación. Esta parte consiste en evaluar cualquier interrupción durante los datos tomados, ya sean por retrasos, fatiga, interferencia de maquinaria, necesidades personales, etc. Estos factores se pueden clasificar en:

- Suplementos constantes → Personal, fatiga básica.

- Suplementos por fatiga variable → Estar de pie, postura anormal, fuerza muscular,

iluminación, monotonía, nivel de ruido, etc.

15

Niebel. Op. Cit, Pg. 7

23

- Suplementos especiales → Demoras evitables e inevitables, por políticas y otras.

Después de evaluar y calificar cada uno de los suplementos, se utiliza la siguiente formula para llegar al tiempo estándar:

) sup

1 ( *

sup *

lemento TN

TE

lemento TN

TN TE

Donde:

TN: Tiempo normal. TE: Tiempo estándar.

Suplemento: es un valor porcentual, obtenido al sumar los 3 posibles factores.

6.5.1 Capacidad instalada.

A través de los estándares de tiempo es posible determinar la capacidad de una máquina, de un departamento y de toda una planta.

La capacidad instalada de una línea de producción o una organización en general es un indicador que determina lo máximo que se puede llegar a producir en términos de los recursos con los que cuenta la organización, sean horas máquina u horas hombre.

La capacidad instalada, determina la planeación de la producción y las ventas de la organización, la compra de equipos o contratación de nuevo personal. Ésta se calcula mediante la siguiente fórmula:

CB CB

TE

NR

h

h

instalada

Cap

.

(

)

*

En donde:

h-h: Horas hombre .

NRcb: Número de recursos en el cuello botella.

TEcb: Tiempo estándar en la operación cuello botella.

6.5.2 Balanceo de línea:

La eficiencia de una línea de producción siempre dependerá del operario más lento, por medio del balanceo de línea el analista de métodos puede lograr ahorros significativos al determinar el número ideal de obreros a asignar en una línea de producción.

Una línea perfectamente equilibrada tendría un estándar de tiempo idéntico para cada miembro del equipo. Por lo tanto el cálculo para el número de operarios que se necesitan es:

A

E

M

R

24 Donde:

N= Numero de operarios que se necesitan en la línea. R= Tasa de producción deseada.

M.E.A= Minutos estándares asignados por operación.

La asignación de trabajo a la línea de producción se puede enfocar también en minimizar el número de estaciones de trabajo dado el tiempo de ciclo deseado. Por lo tanto dos o más operarios cuyo ciclo de trabajo comprende algún tiempo de inactividad pueden

compartir el trabajo de otra estación para el propósito de una línea más eficiente. Lo mencionado anteriormente se calcula partiendo de métodos que utilizan el peso

posicional, la precedencia o la importancia de las tareas para organizar las estaciones. (Método Helgeson y Birnie, método Kilbridge y Wester y método Boctor).

6.6 Estudio de movimientos:

El estudio de movimientos analiza los diversos movimientos que realiza el cuerpo al efectuar un determinado trabajo. Su objetivo es reducir o eliminar todo movimiento que sea ineficiente y acelerar los que son eficientes.

Los movimientos realizados por el cuerpo humano durante una determinada tarea fueron divididos por Frank Gilbreth en 17 movimientos fundamentales de las manos, y son

denominados “Therblig” (en honor a su apellido), las características de estos movimientos

se pueden encontrar en el ANEXO 6.

- Diagrama bimanual: En el diagrama bimanual se consigna la actividad de las

manos del operario indicando la relación entre ellas.

Uno de los enfoques del análisis de operaciones es el principio de economía de movimientos, este enfoque va más allá de la división básica de las manos del operario, teniendo en cuenta factores determinantes como: condición del lugar de trabajo, diseño de herramientas y equipos, y los directamente relacionados con el uso del cuerpo humano.

La lista de verificación de movimientos busca analizar todas las actividades que se evidencian durante el proceso, con el fin de encontrar la forma más precisa de cómo optimizar algunas operaciones o micro-movimientos, para poder inferir sobre posibles mejoras.17

Para ello se basa en tres principios fundamentales:

Uso del cuerpo humano.

Condiciones del lugar de trabajo. Diseño de herramientas y equipo

17

Niebel, Benjamín y Freivalds, Andris. Ingeniería industrial: Métodos, estándares y diseño del trabajo.

25 Dentro de la lista de verificación de movimientos se encuentran ciertos factores que en el momento de analizarlos servirán de base para encontrar mayor eficiencia y productividad durante el proceso. Los factores se pueden denominar como:

6.6.1 SUB-OPERACIONES: Está determinado y subordinado por una operación y se utiliza para una planificación detallada de un paso de proceso que se describe en la operación. Dentro de éste se evidencia la posibilidad de eliminar y/o combinar operaciones que van dentro del proceso y encontrar mayor facilidad en el desarrollo de la operación.

6.6.2 MOVIMIENTOS: Hace referencia al cambio de posición de un operario teniendo como referencia su puesto de trabajo. Por lo tanto en este factor se tendrá en cuenta los posibles cambios de orden en el que se efectúa el proceso, la manera como están distribuidas las herramientas y el movimiento continuo que se sigue durante toda la actividad.

6.6.3 SUJECIÓN: Hace referencia al sostenimiento del material que se está procesando con el fin de facilitar la operación. En este factor se determinan pasos y tiempos innecesarios durante el proceso.

6.6.4 RETRASOS: Se evidencian por la demora en la ejecución de alguna actividad durante el proceso y determinan los elementos necesarios para simplificar ciertas fallas durante el mismo.

6.6.5 CICLOS: Determina la cantidad de repeticiones efectuadas en el desarrollo de la actividad y muestra los elementos necesarios para adecuar la mejor manera posible de desempeñar una acción dentro del proceso.

6.6.6 TIEMPOS DE MAQUINA: Determina la existencia de maquinaria dentro del proceso y la posible reducción de los mismos a través de la implementación de mejores herramientas o el incremento de velocidad en su funcionamiento.

6.7 Factores humanos:

“El factor humano es uno de los elementos más fundamentales en las actividades de la empresa porque es por medio de personas, como la dirección puede controlar la utilización de sus recursos y la venta de sus productos o servicios. Para dar lo mejor de sí mismo, un empleado debe estar motivado para hacerlo.”18

Otro de los enfoques mencionados para el análisis de operaciones fue las condiciones del lugar de trabajo, este es un factor fundamental en el desempeño de los operarios y por lo tanto en la eficiencia y rendimiento de su trabajo. Las condiciones básicas que se deben medir en un lugar de trabajo se dividen en:

6.7.1 Ambiente visual: Se deben evaluar criterios como iluminación y contraste de acuerdo con la tarea que se va a ejecutar. Mantener un nivel adecuado de luz, agiliza el trabajo del operario y previene cualquier daño por un gran esfuerzo visual.

26

Tabla 6.7.1. Descripciones generales de Iluminación.

Fuente: Información recopilada de los textos relacionados de la OIT y Niebel.

Definición La cantidad de luz que llega a una determinada

superficie. Se descompone en varios factores, como el brillo, flujo luminoso, intensidad lumínica y contraste.

Efectos para salud y productividad La iluminación es fundamental para la óptima y efectiva ejecución de las diferentes actividades dentro del puesto de trabajo. La mala iluminación genera altos esfuerzos visuales, llevando a diferentes enfermedades, como miopía, astigmatismo y demás enfermedades oftalmológicas.

Unidades Luxes (lx)

Fuentes de exposición para la industria La mala iluminación se debe a baja potencia en las fuentes o mala distribución.

Instrumento de medición El luxómetro mide de manera exacta el nivel de iluminación presentado en empresas y demás sectores de la industria. El instrumento se puede graduar dependiendo de la fuente de luz y muestra el resultado en la pantalla.

Valores máximos permisibles Los valores máximos dependen de la medición de los lux. Estos se hallan en la tabla de la CGIH.

Posibilidad de control Es conveniente revisar y cambiar la potencia de las fuentes artificiales de luz o tratar de implementar fuentes de luz natural.

27

Tabla 6.7.2. Descripciones generales del Ruido.

Fuente: Información recopilada de los textos relacionados de la OIT y Niebel.

Definición Es el sonido no deseado que viaja en forma de

onda a través de un sólido, líquido o aire.

Efectos en salud y productividad La pérdida de audición, la cual es la posibilidad de dañar el tejido auditivo o tímpano causando sordera temporal o permanente

Unidades Decibeles

Fuentes de exposición en la industria Maquinas, motores o ruidos exteriores a la planta.

Instrumento de medición El sonómetro, mide la cantidad de ruido que se presenta en una estación de trabajo o bien la presión sonora. Este se compone de una pantalla utilizada para medir datos, un micrófono y un microprocesador de datos.

Limites permisibles El ruido máximo permisible que una persona en un turno de 8 horas de trabajo puede soportar está dado por la siguiente formula:

Posibilidad de control Para la protección del operario en lugares de alto ruido, se deben utilizar tapones en los oídos o atacar directamente a la fuente en la medida de lo posible.

6.7.3 Condiciones térmicas: Dependiendo del área de trabajo, muchas veces los operarios se encuentran expuestos a temperaturas muy altas o muy bajas, esto incrementa la fatiga notablemente, afectando el desempeño de la persona. La temperatura por lo tanto debe estar dentro de un rango normal en lo posible, de lo contrario es necesario intercalar a los operarios en intervalos de tiempo para que no se vean tan afectados.

3 85

2

8

L r

28

Tabla 6.7.3. Descripciones generales del Estrés térmico.

Fuente: Información recopilada de los textos relacionados de la OIT y Niebel.

Definición Es la carga térmica a la que un operario se encuentra expuesto, causada por factores como la temperatura del ambiente, costo metabólico del trabajo, ropa, etc.

Efectos para salud y productividad Causa desconcentración, incomodidad, disminución del ánimo y por ende disminución de la productividad.

Unidades Grados Celsius (ºC)

Fuentes de exposición en la industria Las condiciones del ambiente, locación de máquinas que trabajen con altas temperaturas, calderas, hornos, etc.

Instrumento de medición El medidor de temperatura, es un instrumento utilizado en la medición de diferentes variables que componen la WGBT. Se compone de una pantalla y un tablero digital, que permite establecer las opciones requeridas. Contiene tres bulbos diferentes, el seco, el húmedo, y el globo.

Valores máximos permisibles Los valores máximos permisibles de definen con la formula siguiente:

Posibilidad de control Es posible implementa controles de ingeniería, modificando el ambiente, aumentando la ventilación, alejando fuentes de calor o cambiando el vestuario de los operarios.

6.7.4 Organización y limpieza: Este punto no solo contribuye a prevenir los accidentes, sino que constituye además a la productividad, generando una cierta influencia en la actitud de los empleados.

6.7.5 Seguridad: El empleador debe garantizar un lugar de trabajo seguro, que no presente riesgos de salud para el trabajador y que cubra cualquier accidente de trabajo.

g nwb in

db g

nwb out

T T

WBGT

T T T

WBGT

3 , 0 7 , 0

29 6.7.6 EPP: Los elementos de protección personal son obligatorios de acuerdo con las funciones desempeñadas por el operario, estos protegen la salud y el bienestar de las personas que se ven expuestas a algún tipo de riesgo en el trabajo.

6.8 Inventarios:

La palabra Stock19 se utiliza para indicar el depósito de mercancía, materia prima, u otro objeto cualquiera; el hecho de almacenar existencias (stocks) es una actividad económica y por lo tanto se busca reducir al máximo los costos relacionados a dicho almacenamiento.

6.8.1 Costos del Stock20:

En el manejo de los inventarios, los costos representan los desembolsos de dinero por gastos o consumos o las oportunidades no aprovechadas de una inversión. Los tres grupos básicos de los costos por el manejo de inventarios son:

Costo de almacenamiento: Todos los costos a los que se incurre en el almacenamiento, protección, preservación y aseguramiento de cada uno de los productos o materiales del nivel de inventario.

Costo de penalización o agotamiento: Costo al que se incurre cuando no se puede atender a la demanda, porque no hay disponibilidad de existencias en el almacén.

Costo de reposición: Costo que se origina cada vez que se efectúa el pedido de un artículo o una orden de producción, incluyendo costos administrativos de preparación, planificación, métodos, etc.

Con el fin de encontrar el equilibrio más económico entre los diferentes costos, es importante realizar un proceso de planeación que permita establecer los objetivos, las políticas, los planes, las normas y las metas que manejaran las variables de tiempo y cantidad óptima para cumplir con el equilibrio.

6.8.1.1 Políticas del control de inventarios:

Determinar si las ventas se hacen por pedido o sobre las existencias en los almacenes.

Definir la política de niveles de existencias de acuerdo con las subidas y bajadas de las estaciones del año o de los periodos de producción.

Determinar en donde se almacenara la mercancía.

De acuerdo con las posibilidades económicas de la empresa, definir límites para la compra de materia prima y el nivel del stock de seguridad.

19 Francisca Parra Guerrero. Gestión de Stocks. 2da edición. Madrid: ESIC, 1999. Pg. 15 20

30

Establecer un sistema de abastecimiento que concuerde con las necesidades de la demanda, de acuerdo con los pronósticos de ventas o niveles parejos para determinados periodos.

6.8.2 Gestión de los stocks:

6.8.2.1 Clasificación con base a la función que desempeñan:

Stock de seguridad: Volumen de existencias que se mantiene en el almacén por encima de lo que normalmente se necesita para enfrentar incertidumbres en la demanda o retrasos imprevistos en la recepción de pedidos.

Stock medio: Es la cantidad de stock concreta y equivale a las distintas cantidades que se han tenido en el almacén en un periodo de tiempo determinado.

Stocks de anticipación: Se dan en la necesidad de aprovisionarse en el único momento en el que las materias se encuentran disponibles o cuando los precios del artículo son más bajos.

Stock sobrante: Todos los artículos en buen estado y que dejan de utilizarse y es necesario encontrarles otro uso.

Stock activo: Es el que se constituye para hacer frente a las demandas normales del proceso productivo de la empresa o de los clientes.

6.8.2.2 Clasificación según su naturaleza física:

Duración de vida útil del producto: Pueden ser perecederos, no perecederos o artículos con fecha de caducidad marcada.

Tipo de actividad de la empresa: Empresas comerciales o empresas industriales.

6.8.3 Sistema de control de inventarios ABC:

El sistema de control ABC muestra cómo manejar el inventario de acuerdo con la clasificación de prioridades, dicha clasificación puede realizarse basada en el costo unitario, el costo total o las ordenes de requerimientos. La clasificación se da de la siguiente forma:

31 B: Los que no son tan necesarios como los anteriores por costos, por utilidad y por el control que se ejerce sobre ellos. Para la realización de pedidos debe calcularse la cantidad óptima de pedido.

C: Artículos que requieren poca inversión por ser de poca importancia en la elaboración del producto final, requiriendo revisión sencilla sobre las existencias, pero que serán suficientes para lo requerido finalmente.

A través de este método se pueden identificar los artículos de mayor impacto en el costo total de los inventarios. “Para observar el costo de inventario es conveniente hacerlo de acuerdo a los artículos del grupo A, determinando un análisis cuidadoso de decisiones de cantidades a solicitar, en que momento pedirlas y poder así realizar pronósticos”21

.

6.8.4 Sistemas de almacenamiento:

“El proceso de administración de los almacenes va más allá que las simples manipulaciones de unidades físicas (recepción, almacenamiento, embarque), por el contrario es uno de los medios utilizado para aumentar las utilidades de la empresa, es un poderoso instrumento en el mercado competitivo”.22

El almacén es un proceso de servicio con objetivos bien definidos para la seguridad, custodia, control, abastecimiento de materiales, partes, repuestos y productos. Se observa por lo tanto la importancia de lograr una adecuada localización de la estructura física y de un recurso humano preparado para el manejo de todos los materiales y procedimientos.

6.8.4.1 Procedimiento de la planeación para la administración de almacenes:

1. Interrelacionar el proceso de administración de los almacenes con los demás procesos dentro de la empresa.

2. Definir el tipo de almacenamiento que requiere la empresa partiendo de factores como: la actividad de la empresa, naturaleza del material, según proceso productivo o por codificación.

3. Distribuir de forma óptima el almacén, buscando que la recepción, el almacenamiento y la entrega se distribuyan en el espacio de acuerdo al volumen de las operaciones y buscando el costo más bajo para el movimiento de los productos.

21 Inventarios ABC, [En línea], [Consultado 6 Mayo del 2010]. Disponible en:

http://www.virtual.unal.edu.co/cursos/sedes/manizales/4060015/Lecciones/Capitulo%20III/abc.htm

32

6.9 Sistema 5s:

Las 5s23 es un programa de trabajo para talleres u oficinas que consiste en desarrollar actividades de orden, limpieza y detección de anomalías en el puesto de trabajo. El programa se divide en 5 partes definidas por su nombre japonés como:

1. Seiri: Organizar y seleccionar en el área de trabajo, separando lo que sirve de lo que no sirve y clasificando todas las herramientas utilizadas, de forma que se garantice la estabilidad en el orden de cada elemento usado en el lugar de trabajo. 2. Seiton: Ordenar todos los objetos y herramientas de trabajo de forma que sean

fácilmente accesibles para su uso y eliminar del área de trabajo todo lo que no sirve.

3. Seiso: Limpiar toda el área de trabajo y la maquinaria y explicar a los operarios la forma en que deben realizar una limpieza periódica, de esta forma se controla el polvo, la viruta y salpicaduras que pueden afectar el desempeño y la salud de los operarios.

4. Seiketsu: Mantener la limpieza aplicando estándares y niveles de referencia, de forma que se pueda controlar periódicamente y distinguir fácilmente situaciones anormales.

5. Shitsuke: Rigor en la aplicación de consignas y tareas, establecer hojas de control, mejorar los estándares de las actividades realizadas y entrenar a todos los miembros de la organización para continuar la acción con disciplina y autonomía.

6.10 Manejo de materiales:

El manejo de materiales busca asegurar dos procedimientos: que las partes, materias primas, material en proceso, productos terminados y suministros se desplacen periódicamente de la forma más eficiente y adecuada. Y que cada operación del proceso obtenga los materiales y suministros requeridos a tiempo y en la cantidad correcta.

Una excelente planeación logística24 ofrece muchas ventajas para la empresa, en cuanto a la rapidez, flexibilidad, y control de los productos ofrecidos, además brinda ventajas para los clientes por la excelente prestación del servicio de forma puntual. Esto finalmente resulta en poco inventario, lo que reduce los costos del área de almacenamiento de la compañía. Por el contrario una mala planificación puede traer ciertas consecuencias como:

- Desperdicio de tiempo de maquinaria, cuando esta se encuentra ociosa debido a

la falta de suministros o de productos.

23 5s, [En línea], [Consultado 29 Abril del 2010]. Disponible en:

http://books.google.com.co/books?id=NJtWepnesqAC&printsec=frontcover&dq=5s&source=bl&ots=8qB4knpUcE&sig=8-xlVi4gprBKjCB9_8GPRPP_ZmE&hl=es&ei=0QHaS5_7NYyC9ASl7flO&sa=X&oi=book_result&ct=result&resnum=2&ved=0CAwQ6AEwAQ# v=onepage&q&f=false

33

- Inmovilización de la producción, por mala ubicación de los productos en la

máquina y acumulación de los mismos.

El movimiento de los materiales puede ser manual o automatizado, en caso de ser manual es importante manejar el peso, la cantidad y las distancias recorridas de forma que no se vea afectada la salud de los operarios. Por otra parte la planta debe tener el espacio suficiente para manipular los elementos que se transportan y el lugar donde se ubican.

6.11 Distribución de la planta:

La disposición del trabajo según la OIT25 es determinada por la forma en que la maquinaria, el equipo y el material están dispuestos en el área de trabajo. Ésta usualmente se plantea cuando la fábrica empieza a funcionar, sin embargo debido a varios factores, como adquisición de nueva maquinaria, contratación de más operarios e implementación de nuevas tecnologías varía y se vuelve sumamente importarte revisar y replantear la disposición original.

6.11.1 Tipos básicos de disposición del espacio:

Por posiciones fijas: Se utiliza cuando el material que se va a procesar no se desplaza por la fábrica sino que se mantiene en un solo lugar y todos los implementos necesarios para su fabricación se mueven hacia él.

Por proceso o función: Se agrupan en una misma área todas las operaciones que sean de la misma naturaleza.

Por producto o en línea: Se agrupan de acuerdo al producto. De esta forma toda la maquinaria y equipo necesarios en la producción de un producto se ubican en la misma zona.

Por grupos: En esta disposición el equipo de operarios trabaja en un mismo producto y tiene a su alcance toda la maquinaria y equipo necesario para completar el proceso.

6.11.2 Relación de las actividades:

Cada una de las actividades que se realizan dentro de una empresa están relacionadas entre sí, algunas relaciones más fuertes que otras, el objetivo de la distribución de planta es el de satisfacer tantas relaciones importantes como sea posible y de esta forma lograr que el flujo de operaciones sea lo más eficiente posible.

El diagrama de relación de actividades26 determina que tan importante es la cercanía de las actividades dependiendo de la relación que hay entre ellas. De esta forma cuando una operación dentro del proceso depende directamente de otra, se intentan ubicar muy cerca, disminuyendo así transportes innecesarios y tiempos muertos dentro del proceso.

25

OIT. Op. Cit, Pg. 207