Análisis de vibraciones mecánicas de

las estructuras de lubricación y control

de un turbogenerador de 15 MW

México, Agosto 2010

TESIS

QUE PARA OBTENER EL GRADO DE MAESTRO EN

CIENCIAS CON ESPECIALIDAD EN INGENIERÍA MECÁNICA

PRESENTA:

ING. FERNANDO RIVERA PEREZ

DIRECTOR:

DR. VALERY ROMANOVICH NOSSOV

I

NSTITUTO

P

OLITÉCNICO

N

ACIONAL

SECRETARIA DE INVESTIGACIÓN Y POSGRADOCARTA CESIÓN DE DERECHOS

En la Ciudad de México, Distrito Federal, el día 03 del mes de Agosto del año 2010 el que suscribe FERNANDO RIVERA PEREZ alumno del Programa de MAESTRIA EN

CIENCIAS EN INGENIERÍA MECÁNICA con número de registro A080123, adscrito a

la Sección de Estudios de Posgrado e Investigación de la ESIME Unidad Zacatenco, manifiesta que es autor intelectual del presente Trabajo de Tesis bajo la dirección del DR. VALERY ROMANOVICH NOSSOV Y DR. JOSE ANGEL LODEGARIO ORTEGA

HERRERA y cede los derechos del trabajo intitulado: “ANÁLISIS DE VIBRACIONES

DE LAS ESTRUCTURAS DE LUBRICACION Y CONTROL DE UN

TURBOGENERADOR DE 15 MW”, al Instituto Politécnico Nacional para su difusión,

con fines académicos y de investigación.

Los usuarios de la información no deben reproducir el contenido textual, gráficas o datos del trabajo sin el permiso del autor y/o director del trabajo. Este puede ser obtenido escribiendo a la siguiente dirección: friverap9@yahoo.com.mx

Si el permiso se otorga, el usuario deberá dar el agradecimiento correspondiente y citar la fuente del mismo.

AGRADECIMIENTOS

El autor desea agradecer al departamento de Servicios y Energía de la Cervecería Modelo, S.A de C.V. Por su apoyo Incondicional para el termino de mis estudios de Maestría, en especial al Ing. Miguel A. Fragoso, Ing. Luis A. Quiñones, Ing. Rogelio Franco, Ing. Edgar Alejandro Peréa e Ing. Miguel Olguín Méndez por la oportunidad que se me dio para concluir los estudios de maestría.

Un agradecimiento a la Gerencia General y al Ing. Montoya por la motivación que nos muestra para continuar nuestros estudios para nuestro desarrollo profesional.

Al igual no quiero dejar pasar sin hacer un reconocimiento a los departamentos de Recursos Humanos y Capacitación en especial al Lic. Pablo León y Lic. Miguel Ángel Vergara. Por sus sabios consejos durante mis estudios de Maestría.

A mis compañeros de trabajo a todos un caluroso agradecimiento en especial a Félix Hernández, Miguel A. Plata, José Luis Fernández, David Escamilla, Roberto Valencia, Miguel García, Juan Morales, Martin García, Edgar García, Jorge Ramírez, Ascensión Flores, Alejandro Pérez, Mauricio Castro, Omar Hernández, Javier Acosta, Eduardo Rangel, Jesús Rubio y José Luis Palafox por su conocimientos que me enseñaron y capacitaron para realizar cada día mejor mi trabajo.

A mis padres por estar conmigo en todo momento apoyándome para continuar con sus enseñanzas, valores y la educación que me inculcaron. Lo más importante su apoyo incondicional para la realización de mis estudios de maestría, en especial para ti mamá te dedico este trabajo con todo mi amor y mi corazón por creer en tu hijo.

A mis amigos de ESIME- Zacatenco por apoyarme en mis estudios en especial a Omar Hernández, Carlos Trejo y Luis Horta Aceves.

A mi primo M. en C. Carlos Rivera Guevara

AGRADECIMIENTOS

Deseo expresar mi más sincero agradecimiento a las personas que de alguna forma me han brindado su ayuda en la elaboración del presente trabajo: al Dr. José Ángel Ortega Herrera, Dr. NOSSOV VALERY a quienes me han tratado con honestidad y siempre sabio con los consejos para la realización de la obra durante todos mis estudios de posgrado.

I

INDICE

INDICE I

NOMENCLATURA V

INDICE DE TABLAS VI

INDICE DE FIGURAS IX

RESUMEN XIV

ABSTRAC XV

INTRODUCCION XVI

CAPITULO 1

ESTADO DEL ARTE

Página

1.1 Breve historia de los problemas de resonancia en el mundo 1

1.2 Vibraciones por flujo 2

1.3 Experimentos para el flujo de vibración en el mundo 3

1.4. Metodología para encontrar el flujo de vibraciones 6

1.5 Vibraciones inducidas por flujo 7

1.6 Descripción del análisis 8

1.7 Normatividad 10

1.7.1 Normativa de carácter nacional 11

1.7.2 Normas sobre la severidad de las vibraciones mecánicas 12

1.7.3 Carta de Rathbone 13

CAPITULO 2.

MONITOREO DE VIBRACIONES Y PLANTEAMIENTO DEL PROBLEMA

2.1 Identificación del equipo para el monitoreo de vibraciones mecánicas 16

2.2 Vibración simple 18

2.3 Vibración compuesta 21

2.4 Vibración aleatoria y golpeteos intermitentes 21

2.5 Transformada de Fourier 22

2.6 Estudios realizados de vibraciones mecánicas 25

2.6.1 Arreglo anterior de válvula de alivio y puntos de monitoreo de las tuberías

II

2.6.2 Análisis de colección de datos de vibración para la bomba principal de

aceite y tuberías 26

2.6.3 Análisis gráfico 26

2.7 Inspección por análisis de vibraciones 30

2.7.1 Análisis de espectro fft 31

2.7.2 Análisis de forma de onda, en dominio del tiempo 33

2.7.3 Frecuencias naturales de las tuberías de salida del aceite de la bomba 34

2.7.4 Impulsos de choque producidos por la bomba 35

2.7.5 Vibraciones producidas por la bomba solo en el rango de frecuencias

naturales 35

2.7.6 Actividades a realizar 36

2.8 Herramientas para detectar frecuencia natural 37

2.8.1 Oscilación 37

2.8.2 Frecuencia natural 37

2.8.3 Resonancia: su diagnostico 38

2.8.4 Ensayo de frecuencia natural 39

2.9 Resultados con la carta de Rathbone 39

2.10 Planteamiento del problema 41

CAPITULO 3.

ANALISIS DINAMICO DE LA LINEA DE ACEITE DE CONTROL Y

LUBRICACION (VARIACION DE FLUJO) EN LAS ESTRUCTURAS

3.1 metodología 42

3.2 causas de la vibración alrededor de la tubería de aceite 44

3.2.1 análisis de la vibración alrededor de la tubería de aceite por cada causa

posible de vibración 45

3.2.2 vibración anormal alrededor de la tubería de la bomba principal de aceite 45

3.2.3 Análisis de la vibración de la tubería 46

3.2.4 Análisis de equipo auxiliar instalado en la trayectoria de la tubería 47

3.2.5 Análisis del diseño 48

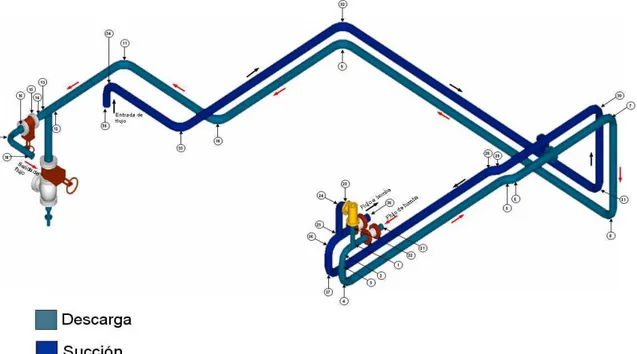

3.3 Definición del sistema 49

3.3.1. Descripción de la tubería aceite de succión y descarga 50

3.4 Análisis hidráulico unidimensional 54

3.4.1 Premisas (fundamentos) 54

III

3.6 Simulación de la tubería de succión 62

3.7 Análisis de resultados 65

3.8 Análisis hidráulico bidimensional con generación de vibraciones a condiciones

subsónicas 67

3.8.1 Sistema de descarga con la válvula reguladora de presión abierta al 100% 70

3.8.2 Sistema de descarga con la válvula reguladora de presión abierta al 85% 71

3.8.3 Comportamiento del aceite en el interior de la tubería 74

3.8.4 Análisis del sistema con una tubería de descarga de 8 in. 77

3.8.5 Análisis hidráulico en la válvula de seguridad-alivio 78

3.8.6 Análisis hidráulico en la válvula de seguridad-alivio en conjunto con la

tubería de succión y descarga 79

3.8.7 Análisis hidráulico en el sistema de succión de la bomba 81

3.8.8 Análisis de resultados 83

3.9 Recomendaciones para la operación de los equipos. 84

3.10. Resultados sobre las recomendaciones realizadas por personal de MITSUBISHI

Heavy Industries, Ltd. 89

3.10.1. Orden de servicio no. ss06-485 del día 8 de noviembre del 2006. 89

3.10.2. Orden de servicio no. yps07-0197 del 30 de mayo del 2007. 90

3.11 Conclusiones y recomendaciones 92

CAPITULO 4

ANÁLISIS ESTÁTICO DE LA LÍNEA DE ACEITE DE CONTROL Y

LUBRICACIÓN (FLEXIBILIDAD) EN LAS ESTRUCTURAS

.

4.1 Modelo de elementos finitos 94

4.1.1 Formulación de las ecuaciones de navier-stokes 96

4.1.1.1 Espacio de funciones de prueba 96

4.1.1.2 Espacio de funciones de peso 97

4.1.2 Ecuaciones de navier-stokes en coordenadas cartesianas 98

IV

4.2 Análisis estático de la tubería de succión y descarga de aceite 100

4.2.1 Tipos de soportería 101

4.2.2 Análisis estático a la tubería de succión de la bomba principal

de aceite 102

4.2.3 esfuerzos 103

4.2.4 premisas para el análisis de esfuerzos 103

4.2.5 el cálculo del esfuerzobasado en ASME b31.1 104

4.3 Análisis estático 105

4.3.1 La deformación térmica 105

4.4 Resultados 107

4.4.1. Análisis de resultados de la tubería de succión de la bomba de

aceite de los turbogeneradores. 107

4.4.2 Resultados de esfuerzo y desplazamientos en tubería de succión

de la bomba principal por medio de la simulación 110

4.4.3. Análisis de resultados de la tubería de descarga de la bomba de

aceite de los turbogeneradores. 112

4.4.4 Resultados de esfuerzo y desplazamientos por medio de la simulación

en tubería de descarga de la bomba principal 115

CAPITULO 5

ANALISIS MODAL DE FRECUENCIAS Y RESONANCIAS EN LAS ESTRUCTURAS

5.1 Análisis de interacción fluido estructura 118

5.2 Análisis de resonancia 119

5.2.1 Ecuaciones que aplican y condiciones de frontera 120

5.3 frecuencia natural y resonancias 121

5.3.1 Análisis espectral 122

5.3.2 Resonancias y pulsaciones 123

5.4 Metodología 124

5.4.1 Frecuencias naturales 125

5.4.2 Frecuencias de excitación 127

5.4.3 Resultados obtenidos por el software ALGOR en la tubería de 129

V

5.4.4 Análisis de la tubería de succión y descarga por frecuencias de

excitación 131

5.5. Evaluación a la línea de succión considerando la soportería propuesta por

MITSUBISHI 133

5.5.1 Frecuencias naturales en la tubería de succión de aceite 134

5.5.2 Análisis de resultados de la tubería de succión 136

5.6 Evaluación a la línea de descarga considerando la soportería propuesta por

MITSUBISHI (juntas de expansión) 137

5.6.1 Resultados de esfuerzos y desplazamientos 137

5.6.2 Frecuencias naturales en la tubería de descarga de aceite 139

5.6.3 Arreglo propuesto sin juntas de expansión (cálculo de frecuencias

naturales) 140

5.6.4 arreglo propuesto con una junta de expansión (cálculo de frecuencias

naturales) 142

5.6.5 arreglo propuesto con dos juntas de expansión (cálculo de frecuencias

naturales) 144

CAPITULO 6

PROPUESTAS DE SOLUCION AL PROBLEMA DE VIBRACION

6.1 Solución al problema 146

6.2 Propuestas de solución 153

CAPITULO 7

CONCLUSIONES

7.1 Conclusiones del proyecto de investigación 154

BIBLIOGRAFIA 157

V

NOMENCLATURA

Símbolos matemáticos

[ ]

Matriz rectangular o cuadrada{ }

, Vector columna, y vector fila2

, ,

∇ ∇⋅ ∇ Operadores gradiente, divergencia y Laplaciano

Simbología

c Velocidad del sonido en el fluido

Do Diámetro exterior

E Modulo de Elasticidad

ΣF Fuerza Total

Fa Fuerza Axial

fn Frecuencia Natural

I Momento de Inercia

ρ

Densidad del fluidoˆ

n Vector unitario normal

J Determinante de la matriz Jacobiana

L Lagrangiana

{ } { }

T,L L Operadores matriciales divergencia, y gradiente

Λ Densidad lagrangiana

N

Función de forma (o de interpolación)

δ

Variacionalφ

,Φ

Potencial de velocidadΩ

Dominio del problemaΓ

Superficie frontera del dominiop, P Presión acústica

Pn , Pnm Polinomios de Legendre y polinomios Asociados de Legendre r Impedancia característica del material en la frontera

, ,

u u Vector desplazamiento

ω

Frecuencia angularx, y, z Coordenadas cartesianas

Abreviaturas

MEF Método del Elemento Finito RPM Revoluciones Por Minuto PCV Válvula de Control

VI

INDICE DE TABLAS

Tabla Página

2.1 Resumén de vibración de las tuberías de aceite 26

2.2 Frecuencias naturales 36

3.1 Causas de la vibración en las tuberías de aceite de control 44

3.2 Análisis de la bomba principal de aceite 45

3.3 Análisis de la tubería 46

3.4 Análisis de equipo auxiliar alrededor de la tubería 47

3.5 Análisis de diseño 48

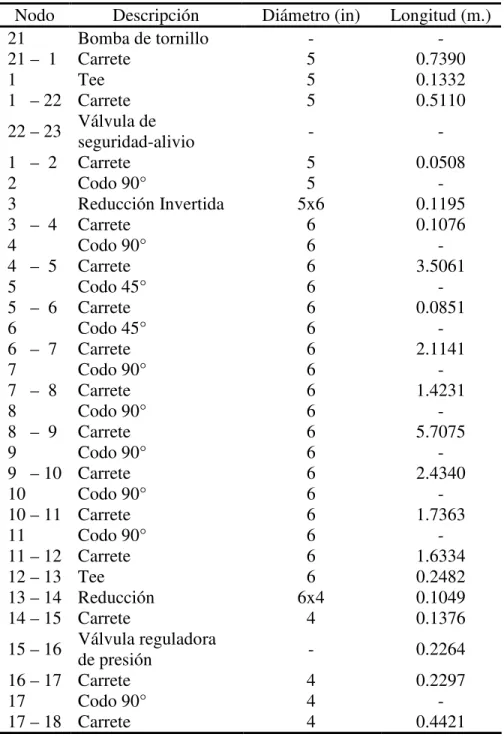

3.6 Descripción del arreglo de tuberías en la descarga 50

3.7 Descripción del arreglo de tuberías en la succión 51

3.8 Propiedades típicas del aceite mobil light 51

3.9 Propiedades típicas del aceite mobil light calculadas 52

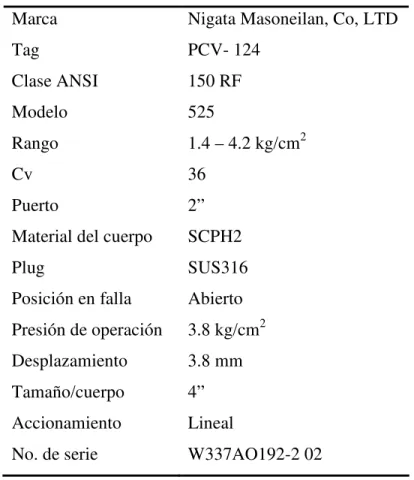

3.10 Datos de placa de la válvula de seguridad-alivio 52

3.11 Datos de placa de la válvula de reguladora de presión aceite 53

3.12 Datos de placa de la bomba de triple tornillo 53

VII

3.14 Presiones de los puntos de referencia 70

3.15 Presiones de los puntos de referencia 72

3.16 Velocidades en los puntos de referencia. 73

3.17 Velocidades en los puntos de referencia. 74

3.18 Presiones de los puntos de referencia. 77

3.19 Condiciones de operación del sistema de descarga y succión 78

3.20 Presiones de los puntos de referencia. 78

3.21 Presiones de los puntos de referencia. 80

3.22 Condiciones de operación del sistema de succión 82

4.1 Condiciones de operación del sistema. 100

4.2 Resultados de esfuerzos de la tubería de succión 107

4.3 Resultados de desplazamientos de la tubería de succión 109

4.4 Resultados de esfuerzos de la tubería de descarga 112

4.5 Resultados de desplazamientos de la tubería de descarga 114

5.1 Frecuencias de vibración del sistema 125

5.2 Condiciones de operación en la bomba de triple tornillo. 125

5.3 Frecuencia coincidente del sistema 127

5.4 Frecuencias de excitación que generan vibración 129

5.5 Frecuencias medidas y frecuencias calculadas 130

5.6 Frecuencias de excitación generadas por la bomba 130

5.7 Recomendaciones para las tuberías 131

VIII

5.9 Resultados de la frecuencia de excitación en la tubería 136

5.10 Frecuencias naturales de tubería de descarga de aceite 139

5.11 Desplazamientos máximos a diferentes frecuencias naturales 143

5.12 Resultados con dos juntas de expansión a diferentes frecuencias

naturales 145

5.13 Resultados de desplazamientos máximos 145

6.1 Resultados de frecuencias 152

6.2 Resultados de frecuencias medidas y calculadas 152

IX

INDICE DE FIGURAS

Figura Página

1.1 Esquema de la metodología FSI 8

1.2 Carta de Rathbone 14

2.1 Turbogenerador no. 4 de la cervecería zacatecas, S.A de C.V. 16

2.2 Vista de una turbina de vapor con un corte transversal 17

2.3 Bomba y tuberías de succión y descarga de aceite de control

y lubricación del turbogenerador 17

2.4 Arreglo de tuberías de succión y descarga de aceite para control

y lubricación 18

2.5 Análisis de masa resorte 19

2.6 Grafica amplitud tiempo 19

2.7 Reciproco del periodo es la frecuencia 19

2.8 Medidas de la amplitud 20

2.9 Curvas sinusoidales desfasadas a 90° 20

2.10 Vibración compuesta 21

2.11 Vibración aleatoria 22

2.12 Vibración de golpes intermitentes 22

2.13 Vibración compleja en tres dimensiones 23

2.14 Dominio del tiempo y su correspondiente en el dominio

de la frecuencia. 24

2.15 El primer instrumento de medición de vibraciones Schenck

Mostrado en la feria de Leipzig 1925 24

2.16 Arreglo actual de válvula de alivio y puntos de monitoreo de

las tuberías de aceite. 25

2.17 Espectro perteneciente a succión 1 27

2.18 Espectro perteneciente a succión 2 27

X

2.20 Espectro perteneciente a descarga 2 28

2.21 Espectro perteneciente a descarga 3 29

2.22 Arreglo actual de válvula de alivio y puntos de monitoreo

de las tuberías de aceite. 30

2.23 Espectro de vibración M-003.06 31

2.24 Espectro de vibración M-003.06 32

2.25 Espectro de vibración M-003.06 33

2.26 Espectro de vibración M-003.09 34

2.27 Espectro de vibración M-003.09 34

2.28 Espectro de vibración M-003.06 35

2.29 Espectro de vibración M-003.06 35

2.30 Carta de Rathbone 40

3.1 Esquema de la metodología 43

3.1.a Sistema de aceite de lubricación de las unidades turbogeneradores

3 y 4, definido por tubería de succión y de descarga 49

3.2 Nodos de estudio para el análisis unidimensional 54

3.3a Flujo a la descarga de bomba, nodo 1. 57

3.3b Presión a la descarga de bomba, nodo 1. 57

3.4 Flujo desfogado por la válvula, nodo 22. 58

3.5 Presión a la descarga de la válvula, nodo 23 58

3.6a Fuerzas no balanceadas en un punto cercano a la succión de la

bomba, nodo 24. 59

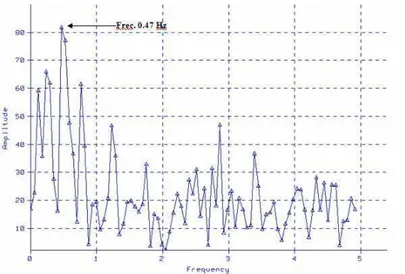

3.6b Frecuencias en un punto cercano a la succión de la bomba, nodo 24. 59

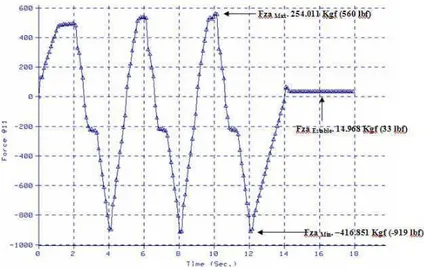

3.7 Fuerzas derivadas por recirculación de la bomba, traqueteo, geometría de la tubería y ligeramente los efectos de la pcv 124, en el nodo 3. 60

3.8 Fuerzas derivadas principalmente por la pcv 124, en el nodo 11. 61

3.9 Condiciones de presión a la entrada en el nodo 16. 61

3.10a Flujo a la succión de la bomba, nodo 20. 62

3.10b Presión a la succión de la bomba, nodo 20. 63

XI

3.11b Frecuencias generadas nodo 25 64

3.12 Fuerzas generadas en la tubería de succión por recirculación

y traqueteo de la válvula de seguridad-alivio, en el nodo 27. 64

3.13 Presión en el inicio de la tubería de succión. 65

3.14 Geometría interna de la válvula reguladora de presión PCV-124 67

3.15 Geometría a simular 67

3.16 Geometría interna de la válvula de seguridad-alivio. 68

3.17 Geometría a simular en 2d 68

3.18 Esquema de la descarga de la bomba. 69

3.19 Distribución de presiones en la válvula reguladora de presión

abierta al 100% 70

3.20 Distribución de presiones en la válvula reguladora de presión

abierta al 85% 71

3.21 Velocidades en la descarga de la bomba 73

3.22 Velocidades en la válvula reguladora de presión 74

3.23 Vectores velocidad en los codos de 45º 75

3.24 Vectores velocidad en la válvula reguladora de presión 76

3.25 Distribución de presiones en la válvula reguladora de presión

abierta al 85% 77

3.26 Distribución de presiones en la válvula de seguridad-alivio. 78

3.27 Vectores velocidad en la válvula de seguridad-alivio. 79

3.28 Distribución de presiones en la válvula de seguridad-alivio. 80

3.29 Vectores velocidad en la válvula de seguridad-alivio. 81

3.30 Esquema de la succión de la bomba. 82

3.31 Vectores velocidad en la succión de la bomba. 82

3.32 Momentos flexionantes y fuerzas cortantes 86

4.1 Metodología tridimensional (FSI) Interacción Fluido Estructura 95

4.2 Arreglo de tuberías de succión y descarga de aceite 96

4.3 Tubería de succión y descarga de aceite 100

4.4 Soportería considerada para trayectos horizontales de tubería 101

XII

4.6 Soportería considerada para trayectos verticales de tubería elevada 102

4.7 Tubería de succión 102

4.8 Resultados de esfuerzos en tubería de succión 108

4.9 Resultados de desplazamiento en la tubería de succión 109

4.10 Grafica de esfuerzos en tubería de succión 110

4.11 Grafica de máximos y mínimos desplazamiento 110

4.12 Grafica desplazamiento 111

4.13 La tubería de descarga de la bomba principal de aceite 112

4.14 Resultados de esfuerzos en tubería de descarga 113

4.15 Resultados de desplazamiento en la tubería de descarga 114

4.16 Grafica de esfuerzos en tubería de descarga 115

4.17 Grafica de máximos y mínimos desplazamiento 116

4.18 Grafica desplazamiento 116

5.1 Metodología tridimensional (FSI) Interacción Fluido Estructura 119

5.2 Frecuencia natural de la estructura y soporte 122

5.3 Captura de análisis de vibraciones 123

5.4 Resonancia 123

5.5 Pulsaciones 124

5.6 Secuencia de actividades para el arranque y paro de turbogenerador 126

5.7 Tubería de descarga de aceite de la bomba principal 127

5.8 Análisis modal 128

5.9 Bomba principal de aceite 132

5.10 Rotación de la bomba principal de aceite 132

5.11 Tubería de succión con soportería 133

5.12 Resultados de esfuerzos en tubería de succión 133

5.13 Resultados de desplazamientos en tubería de succión 134

5.14 Resultados de desplazamientos en el análisis modal de frecuencias 135

5.14 Resultados de rotaciones en la tubería en el análisis modal

de frecuencias 135

5.15 Presiones que se somete la tubería de descarga 137

XIII

5.17 Resultados de desplazamientos en tubería de descarga 138

5.18 Tubería de descarga sin junta de expansión excitada a 55.737 hz 140

5.19 Tubería de descarga sin junta de expansión excitada a 59.603 hz 141

5.20 Tubería de descarga sin junta de expansión excitada a 112.025 hz 141

5.21 Tubería de descarga con una junta de expansión excitada a 55.692 hz 142

5.22 Tubería de descarga con una junta de expansión excitada a 59.603 hz 142

5.23 Tubería de descarga con una junta de expansión excitada a 112.025 hz 143

5.24 Esfuerzos obtenidos con dos juntas de expansión 144

6.1 Esquema de la metodología FSI 147

6.2 Secuencia de actividades para el arranque y paro del turbogenerador 148

6.3 Carta de Rathbone 150

6.4 Espectro de vibración del sistema 151

XIV

RESUMEN

Un análisis completo de vibraciones a sistemas de transporte y distribución de fluidos debe contemplar: un estudio de flujo y su influencia en la generación de vibraciones (Flow

Induce Vibration, FVI), un análisis estructural a tuberías (condiciones estáticas), un análisis

del fluido y la estructura a condiciones dinámicas. El análisis de vibraciones pertenece a un área de la Mecánica de Fluidos denominada Análisis de Interacción Fluido-Estructural (Flow-Structure Interaction, FSI). En éste trabajo se presenta un estudio completo FSI

evaluando las Vibraciones Inducidas por Flujo, para lo cual se analizaron las condiciones de operación de cada uno de los componentes del sistema de aceite de lubricación por medio de simulación hidráulica en tres dimensiones. Realizaremos una metodología del FSI, en esta investigación se planteo una metodología para el análisis y solución de vibraciones la cual consistió en realizar estudios que se presentan por capítulos los cuales fueron al inició de la investigación se monitoreo la vibración, después continuamos con el estudio análisis dinámico de la línea de aceite de control y lubricación (variación de flujo) en las estructura, seguidos de análisis estático de la línea de aceite de control y lubricación (flexibilidad) en las estructuras, se continuó con el

estudio principal para resolver la problemática de este problema y fue el estudio de análisis modal de frecuencias y resonancias en las estructuras y finalmente terminamos con la propuesta de solución al problema de vibración. Mediante la evaluación del fluido y la estructura a condiciones dinámicas, requiere de mayores tiempos de simulación y de software más especializado que permita simulaciones en tres dimensiones.

XV

ABSTRAC

A Complete analysis of vibration transmission and distribution systems of fluids should include: a study of flow and its influence on the generation of vibrations (Flow Induced Vibration, FVI), a structural analysis pipelines (static conditions), an analysis of the fluid structure and dynamic conditions. Vibration Analysis is part of an area called Fluid Mechanics Analysis of Fluid-Structure Interaction (Flow-Structure Interaction, FSI). In this paper we present a comprehensive study evaluating FSI Flow Induced Vibrations, for which analyzed the conditions of operation of each component of the lubricating oil system through three-dimensional hydraulic simulation. FSI will make a methodology, this research was proposed a methodology for the analysis and solution of vibration which was to conduct studies that are presented in chapters which were the research began monitoring the vibration, then continues with the study analysis line dynamic control and lubricating oil (flux change) in the structure, static analysis followed the line of control and lubricating oil (flexibility) in the structures, continued with the main study to solve the problem of this problem was the study of modal analysis and resonance frequency in the structure and finally finished with the proposed solution to the problem of vibration. By evaluating the structure of the fluid and dynamic conditions, requires more simulation time and specialized software that allows three-dimensional simulations.

XVI

INTRODUCCION

Una problemática que se presentó en el año del 2005 al arranque de los 2 turbogeneradores de 15 MW, marca Mitshubishi que se tienen instalados en la empresa Cervecería de Zacatecas S.A de C.V. que su principal giro es la fabricación de cervezas en la cual tienen una pequeña Termoeléctrica la cual realiza Cogeneración la cual generan electricidad para toda la planta de fabricación y obtienen vapor de las turbinas para el cabezal de servicios de vapor para elaboración y envasado principalmente. En está investigación se planteo una metodología para el análisis y solución de vibraciones la cual consistió en realizar estudios que se presentan por capítulos los cuales fueron al inició de la investigación se monitoreo la vibración, después continuamos con el estudio análisis dinámico de la línea de aceite de control y lubricación (variación de flujo) en las estructura, seguidos de análisis estático de la línea de aceite de control y lubricación (flexibilidad) en las estructuras, se continuó con el estudio principal para resolver la problemática de este problema y fue el estudio de análisis modal de frecuencias y resonancias en las estructuras y finalmente terminamos con la propuesta de solución al problema de vibración.

Cuando se ponen en marcha los dos turbogeneradores al llegar a la velocidad nominal 6020 rpm, las tuberías de succión y descarga de la bomba principal de aceite de control y lubricación se encuentran en sus frecuencias naturales los dos sistemas y esta condición produce el fenómeno de resonancia con una vibración de 40 mm/seg. Este exceso de vibración es suficiente para causar daño severo al sistema según la norma ISO 10816-3, y de acuerdo a esta misma norma, el diagnostico es: “LA VIBRACION SE CONSIDERA

LO SUFICIENTE SEVERA PARA DAÑAR LA MAQUINA”.

XVII

ha sido realizada anteriormente en las instalaciones de la NASA, Castillo [1] creó un modelo para estudiar la acústica inducir vibraciones, se obtienen resultados de ruido y de la frecuencia.

Esta investigación de esta tesis se centrará en la el estudio en la estructura de la tubería. Al igual identificare los componentes del sistema de aceite lubricación que influyen en la generación de niveles vibración 40 mm/seg y cuantificar la magnitud de los efectos generados, mediante una evaluación técnico-operativa y utilizando modelos de simulación numérica que permita analizar hidráulicamente el sistema con modelos basados en criterios de una, dos dimensiones y tres dimensiones

Un análisis completo de vibraciones a sistemas de transporte y distribución de fluidos debe contemplar: un estudio de flujo y su influencia en la generación de vibraciones (Flow

Induce Vibration, FVI), un análisis estructural a tuberías, equipos y accesorios (condiciones

estáticas) y un análisis del fluido y la estructura a condiciones dinámicas. El análisis completo de vibraciones pertenece a un área de la Mecánica de Fluidos denominada Análisis de Interacción Fluido-Estructural (Flow-Structure Interaction, FSI). Una

investigación de vibración inducida por fluido (Flow Induce Vibration, FVI), es presentada

en esta tesis. Tres modelos de elementos finitos para las tuberías fueron desarrollados: un modelo estructural de elementos finitos con múltiples soportes para un análisis de Frecuencias, un modelo de elementos finitos de fluido estructura y un modelo de fluido transiente para análisis de una tubería llena de fluido. Las frecuencias naturales, esfuerzos dinámicos, estáticos y térmicos, y las limitaciones de la tubería se investigaran y se encontraran resultados.

El estudio se realiza utilizando modelos unidimensionales basados en las ecuaciones de Navier Stokes bajo criterios de diferencias finitas de primer orden, para cuantificar vibraciones a condiciones sónicas; y modelos en dos dimensiones basados en

XVIII

1

CAPITULO I

ESTADO DEL ARTE

1.1 BREVE HISTORIA DE LOS PROBLEMAS DE RESONANCIA EN EL

MUNDO

En este capítulo abordaremos temas con una similitud a la de este trabajo de tesis, como por ejemplo: lo que se hace en el mundo con respecto a este tipo de investigación, para evaluar la calidad y aportación de esta investigación. Primeramente hablaremos de los trabajos que se realizan en el mundo con la similitud de este trabajo de investigación.

• Uno de los principales problemas durante el ensayo de motores de cohetes de la NASA es el las vibraciones experimentadas por el de escape en sus componentes. La vibración de flujo inducido se produce cuando la frecuencia natural de la línea de transporte de la carburante y el flujo de líquido son las mismas. Esta equiparación de las dos frecuencias produce una condición conocida como la resonancia, este comportamiento en muchos casos, es el colapso de todo un sistema. La condición de la temperatura de funcionamiento de este sistema de tuberías es también motivo de preocupación. Este sistema de tuberías que opera a una temperatura extremadamente baja. Si la temperatura de un objeto es cambiado en la estructura, el objeto será la experiencia longitud o superficie por lo tanto los cambios de deformación de volumen. La magnitud de este cambio dependerá del coeficiente de dilatación lineal. Esto cambia drásticamente la temperatura de crear el esfuerzo adicional en el sistema de tuberías.

• La Universidad Brigham Young el M. en C.Matthew T. Pittard del Departamento de Ingeniería Mecánica desarrollo la tesis,

2

relación entre las vibraciones tubería de pared y las características físicas de flujo turbulento. Los paquetes de software comercial FSI están basados en ecuaciones de Navier-Stokes promediado Reynolds (RAN) los modelos de fluidos, que no calcular las fluctuaciones instantánea en el flujo turbulento. Esta tesis presenta un enfoque FSI basados en la simulación Eddy Grande (LES) los modelos de flujo, que se calcule las fluctuaciones instantáneas en el flujo turbulento. Los resultados basados en los modelos LES indican que estas fluctuaciones de contribuir a la vibración de la tubería. Se demuestra que existe una relación cuadrática entre cerca de la desviación estándar del campo de presión en la pared de la tubería y el caudal. También está demostrado que una fuerte relación entre la vibración de la tubería y el caudal existente. Esta investigación tiene un impacto directo en la generación de electricidad como es el caso de las plantas geotérmicas, nucleares y otras industrias de transporte de líquidos.

• En un mundo de causa y efecto, resulta natural para estudiar la forma en diferentes medios interactúan. Desde el trágico fracaso del puente de Tacoma Narrows, cerca de Seattle, es la prueba visual más del fenómeno físico llamado frecuencia de resonancia. El 7 de noviembre de 1940, pocos meses después de haber sido inaugurado el puente un día de viento este comenzó a ondear como si se tratase de una bandera. Tras poco más de una hora de sacudidas y vaivenes el puente de 1,600 metros de longitud se derrumba y caía hecho pedazos al agua.

1.2 VIBRACIONES POR FLUJO

El transporte de líquidos a través de sistemas de tuberías es una práctica común. El término sistema de tuberías no es nuevo, prácticamente cada persona ha utilizado uno. Por lo general para los diseñadores hay muy poca comprensión del fenómeno detrás del uso de los sistemas de tuberías. En algunas aplicaciones, como las plantas de energía, la falta de tuberías los sistemas pueden causar graves pérdidas económicas y en el peor de los casos la pérdida de recursos humanos vidas.

3

vibraciones inducidas y térmicas. Varios códigos estándar han sido desarrollados para regular el diseño y cálculo de los sistemas de tuberías.

4

1.3 EXPERIMENTOS PARA EL FLUJO DE VIBRACION EN EL MUNDO

Uno de los primeros estudios experimentales para el flujo de vibración inducida de una tubería debido al flujo interno fue realizado por Saito, et al. Se cuantificó en 1990, sus conclusiones al representar la raíz cuadrada media de la presión y los valores de aceleración frente a la velocidad de flujo. Sin embargo, las mediciones fueron tomadas inmediatamente después de que el líquido pasa a través de un orificio, lo que alteró el diámetro de la tubería, por lo que el flujo no está plenamente desarrollado. Además, no se hacía distinción entre la vibración causada por el líquido "golpear" el orificio y la vibración causada por la turbulencia.

En 1999, Evans observó una relación similar entre la velocidad del flujo y las vibraciones, lo que llevó finalmente a una patente en su estudio, los datos grabados, el acelerómetro en el exterior de un tubo que transporta el flujo completamente desarrollado. Se cuantifica esta relación trazado desviación estándar de los datos del acelerómetro de series de tiempo en contra de la tasa de flujo, como se muestra en. Sus estudios concluyen que existe una fuerte relación entre la la amplitud de las vibraciones y el flujo de masa a través de la tubería. Este fenómeno puede ser experimentado por poner su mano en una manguera y abrir la llave del agua y sentir el movimiento de vibración aumentará a medida que aumenta el flujo. Por lo tanto, no es de extrañar que Evans también la teoría de que las vibraciones eran consecuencia directa de la amplitud de las fluctuaciones de presión en la pared de la tubería. A pesar de que Evans hizo esfuerzos para eliminar todas las otras causas de vibración, sus estudios son todavía claro si las variaciones de presión turbulenta provocaron por sí solos las vibraciones.

5

puente de Tacoma, y la inestabilidad fluido elástico una forma única de flujo inducido vibración que se observa más comúnmente en intercambiadores de calor usados en plantas nucleares después de que la velocidad del tubo llega a un valor 2 crítico de estos, el fenómeno de la turbulencia inducida será el tema central de esta investigación, específicamente las vibraciones de una tubería con flujo totalmente desarrollado fluido turbulento.

La vibración de una tubería de transporte de líquidos ha sido reconocida por los investigadores y cuantificarán mediante analítica, numérica o técnicas experimentales. En el pasado, los investigadores, como Saito3, Evans4, Durant5, 6, Brevart7 y Kim8 investigado y tratado de cuantificar la relación entre la tasa de flujo de fluidos y la vibración de tuberías. Aunque los resultados varían, los investigadores propusieron que la vibración tubo fue un resultado directo de las fluctuaciones de presión en la pared de la tubería inherentes a un flujo turbulento. Los investigadores se enfrentan a desafíos únicos a su método de resolver este problema FSI a través de medios analíticos, numéricos o experimentales. Actuales técnicas analíticas y numéricas modelo de flujo de líquido utilizando supuestos simplificadores, normalmente basado en el tiempo un promedio de ecuaciones, que no proporcionan valores instantáneos. Incluso comercialmente disponibles los códigos numéricos para este tipo de análisis son insuficientes. Los códigos comerciales FSI uso de Navier-Stokes promediado Reynolds (RAN) los modelos basados en turbulento.

6

Un modelo de desarrollo de este tipo también proporcionará un punto de referencia y el método para la investigación de problemas similares FSI donde los datos experimentales sería difícil de lograr.

1.4. METODOLOGÍA PARA ENCONTRAR EL FLUJO DE VIBRACIONES

Un análisis completo de vibraciones a sistemas de transporte y distribución de fluidos debe contemplar: un estudio de flujo y su influencia en la generación de vibraciones (Flow

Induce Vibration, FVI), un análisis estructural a tuberías, equipos y accesorios (condiciones

estáticas) y un análisis del fluido y la estructura a condiciones dinámicas. El análisis completo de vibraciones pertenece a un área de la Mecánica de Fluidos denominada Análisis de Interacción Fluido-Estructural (Flow-Structure Interaction, FSI).

“En éste trabajo se presenta la primer etapa de un estudio completo FSI evaluando las Vibraciones Inducidas por Flujo, para lo cual se analizaron las condiciones de operación de cada uno de los componentes del sistema de aceite de lubricación por medio de simulación hidráulica en una y dos dimensiones. Realizar la segunda etapa del FSI, mediante la evaluación del fluido y la estructura a condiciones dinámicas, requiere de mayores tiempos de simulación y de software más especializado que permita simulaciones en dos y tres dimensiones. Sin embargo la experiencia recomienda que con realizar la primera etapa es suficiente para evaluar sistemas ya instalados, por lo que realizar un estudio de vibraciones de forma total solo será necesario cuando se planten realizar el diseño completo de sistemas

de transporte y distribución de fluidos”.

Las Vibraciones Inducidas por flujo son generadas de acuerdo a tres mecanismos:

Vibraciones Elástico-Acústicas.- Derivadas por lo cambios energía que se generan

entre la energía de presión y la energía cinética (velocidad). Son fenómenos que se desplazan por medio de ondas acústicas en los fluidos y se propagan a velocidades sónicas.

Vibraciones por Vorticidades.- Cuando se tiene un objeto intrusivo en la trayectoria

7

de flujo caóticos en forma de remolino, que generan fuerzas negativas y positivas a la vez y que por lo tanto son energías que se traducen en movimientos oscilatorios en la estructura (flutter), lo que lo convierte entonces en un mecanismo de generación de vibración. Los patrones caóticos son arremolinamiento del fluido, por lo que si se presentan arremolinamiento de flujo por otras circunstancias, como por ejemplo el paso por accesorios, durante el trayecto del fluido en el sistema, aunque no esté presente un objeto intrusivo, se tendrá movimientos oscilatorios.

Vibraciones por Turbulencia.- Un flujo turbulento es un flujo con comportamiento

caótico forzado a tener una trayectoria fija (una sola dirección de flujo), por ello la turbulencia de un fluido es el viaje desordenado del flujo que es derivado principalmente por velocidades altas de fluidos viscosos que son adherentes a las paredes del fluido y por los cambios de dirección provocados por la geometría de las tuberías, accesorios o equipos. El comportamiento caótico del fluido mantiene un constante choque del fluido con las paredes de la estructura que lo contiene, por lo tanto el continuo choque de líneas de corriente del fluido con la estructura es un mecanismo de generación de vibración.

Los tres mecanismos arriba descritos se asocian en dos grupos, de acuerdo a sus criterios de causa-efecto:

Vibraciones Sónicas.- Son las generadas por fenómenos que se propagan a

velocidades sónicas. Se presentan a bajas frecuencias. Aplica para el caso de Vibraciones Elástico-Acústicas.

Vibraciones Subsónicas.- Se generan generalmente por fenómenos que se propagan

8

1.5 VIBRACIONES INDUCIDAS POR FLUJO

En resumen, la Figura 1 presenta en forma esquemática la estructura de análisis de la Metodología FSI, Interacción Fluido y Estructura.

Metodología FSI Interacción Fluido y Estructura

Vibraciones Inducidas por Flujo

Análisis Estructural Estable

Análisis Fluido Estructura Vibraciones

Elástico-Acústicas

Vibraciones por Vorticidades

Vibraciones por Turbulencia

Fenómenos Sónicos Fenómenos Subsónicos

Condiciones de Flujo Constante

Condiciones de Flujo Dinámicas

FIGURA 1.1 ESQUEMA DE LA METODOLOGIA FSI

1.6 DESCRIPCION DEL ANALISIS

La evaluación del sistema, para identificar los elementos generadores de vibración y cuantificar sus efectos, se limita a la etapa de análisis de Vibraciones Inducidas por Flujo debido a que es una evaluación a un sistema ya construido y no se requiere condiciones de evaluar condiciones de diseño. Por lo tanto el desarrollo del trabajo se plantea de la siguiente forma:

9

El fenómeno de recirculación en la bomba es provocado en primera instancia por un regreso de flujo desde la válvula reguladora de presión al sistema y por un muy probable regreso de flujo de la válvula de alivio seguridad en la succión de la máquina, por lo tanto una recirculación de flujo en la bomba se plantea como aumentos y disminuciones de flujo repentinos en el sistema, condición que será corroborada más adelante con las simulaciones. De acuerdo con la inspección de campo y la recopilación de información no existe otra alteración posible en el sistema.

2. Análisis de Vibraciones Subsónicas (Vorticidades y Turbulencia).- Se realiza con la evaluación en dos dimensiones utilizando el software Fluent versión 6.0, lo que obliga a platear el sistema en un solo plano, condición suficiente para representar los efectos de los accesorios y cambios de dirección del fluido. Una simulación en tres dimensiones seria más provechosa por que se pueden visualizar efectos severos como los generados por cambio de flujo en tres planos diferentes (flujo swirling o tipo tornillo), sin embargo requiere de mayor tiempo de simulación. La simulación en dos dimensiones ofrece buenos resultados para identificar las condiciones de generación de vibración en el sistema y en cada componente, y la simulación en tres dimensiones ofrece más detalle para una misma evaluación.

10

resolución espacial que parecía un enfoque razonable, pero requiere de datos experimentales. De trabajo de Saito fue uno de los primeros intentos de modelar el comportamiento de una estructura de fuerzas ejercidas por un fluido. Algunos software comerciales se han desarrollado que el modelo de interacción entre el fluido y la estructura, por ejemplo, FIDAP ®, ALGOR ®, Adina ®, ANSYS ®, STRACO ®, SYSNOISE ®, y IFSAS ®. Estos códigos para el análisis FSI se basan en el principio de transferencia de energía.

Estos paquetes tienen un gran mercado, y se prevé que se utilizará en mayor medida que su desarrollo se hace más sofisticado y fácil de usar. Muchos resultados interesantes se han concluido los estudios FSI con estos paquetes. Por ejemplo, en 1998, Ortega utilizó FSI para un modelo de aneurisma cerebral.

Como el daño a la pared del vaso se cree que es causada por el esfuerzo de corte de la corriente, un modelo FSI se adapta perfectamente en esta situación. La investigación de Ortega, ahora, cuando predice que paso. Muchos investigadores han utilizado otras FSI para estudiar los flujos exteriores alrededor de los cuerpos (como prismas y cilindros cuadrados), los flujos de inducir vibraciones en puentes.

De estos estudios, es claro ver que los modelos FSI desempeñarán un papel importante en el diseño de ingeniería en el futuro. Sin embargo, tan sofisticado como todos estos programas pueden ser, que todavía tienen limitaciones en la resolución de su campo de flujo.

1.7 NORMATIVIDAD

Atendiendo al ámbito de desarrollo y de aplicación pueden distinguirse los siguientes tipos de normas:

• Normas Internacionales (ISO – International Standards Organization). Se consideran de máxima prioridad en transacciones internacionales, siendo en la

práctica el punto de partida para valorar la severidad de vibraciones. El principal inconveniente que presentan dichas normas es su carácter general.

11

adecuar las correspondientes Normas de carácter nacional. Así, es habitual que las mismas incorporen en su preámbulo una afirmación del tipo:

• Normas Nacionales (UNE). Por ejemplo, la norma UNE 20-180-86, que se comentará posteriormente. Esta norma debería ser la más utilizada para determinar la severidad de la vibración en un determinado tipo de máquinas, aunque se considera más como recomendación que como mandato legal.

• Recomendaciones y guías de los fabricantes. Son recomendaciones de los fabricantes sobre los niveles de vibración permisibles por sus equipos. En la mayor parte de los casos, se limitan al área de la turbo maquinaría, aunque hay una gran tendencia a exigir este tipo de información al fabricante cada vez que se adquiere un equipo crítico.

• Normas internas. Resulta recomendable desarrollar normativas internas propias de vibraciones por ser las que mejor se adaptan a los equipos tipo de cada planta productiva. Está en una de las tareas más difíciles dentro del Mantenimiento Predictivo, pero se ve recompensada a medio plazo por los excelentes resultados obtenidos.

1.7.1 NORMATIVA DE CARÁCTER NACIONAL

Además de las normas internacionales mencionadas en el apartado anterior, hay que volver a recordar la existencia de normas españolas como la UNE 20-180-86 “Vibraciones

Mecánicas de determinadas Máquinas Eléctricas Rotativas de Altura de Eje Igual o

Superior a 56 mm”, basada en la norma ISO 2372, antes comentada. En aquellos casos en

12

los siguientes Países están obligados a adoptar estas normas europeas: Alemania, Austria, Bélgica, Dinamarca, España, Finlandia, Francia, Grecia, Irlanda, Islandia, Italia, Luxemburgo, Noruega, Países Bajos, Portugal, Reino Unido, República Checa, Suecia y Suiza. Se recogen a continuación de forma resumida algunos de los aspectos más importantes de tres recientes normas UNE surgidas de las normas europeas elaboradas por el Comité Técnico CEN/TC 231 "Vibraciones y choques mecánicos", cuya Secretaría desempeña DIN y por el Comité Técnico AEN/CTN 81 "Prevención y Medios de Protección Personal y Colectiva en el Trabajo", cuya Secretaría desempeña AMYS-INSHT:

_ UNE–EN 12096 (1997). Vibraciones mecánicas. Declaración y verificación de los valores de Emisión vibratoria.

_ UNE–EN 1299 (1997). Vibraciones y choques mecánicos. Aislamiento de las vibraciones de las máquinas. Información para la aplicación del aislamiento en la fuente.

_ UNE–CR 1030-1 (1995). Vibraciones mano-brazo. Directrices para la reducción de los riesgos por vibraciones. Parte 1: Métodos de ingeniería para el diseño de máquinas

1.7.2 NORMAS SOBRE LA SEVERIDAD DE LAS VIBRACIONES MECANICAS

A la hora de llevar a cabo una clasificación de la severidad de la vibración en una máquina, la variable del movimiento a considerar (desplazamiento, velocidad o aceleración de la vibración) depende del tipo de norma y del rango de frecuencias a analizar, amén de otros factores. Por ejemplo:

El análisis del estado vibracional de una máquina en el rango de 10 a 1.000 Hz, se suele llevar a cabo a menudo en función de la velocidad de vibración, al resultar un parámetro prácticamente independiente de la frecuencia en este rango, lo que facilita el llevar a cabo una medida sencilla de la severidad de las vibraciones en una máquina.

13

En máquinas rotativas con velocidad de giro dentro del rango de 600 a 12.000 RPM, el valor RMS de las amplitudes de la velocidad de vibración suele corresponderse bastante bien con el nivel de severidad de la vibración. Así, la International Standards Organization (ISO) define como “severidad de la vibración” el mayor valor rms de la amplitud de velocidad de vibración obtenido en la banda de Frecuencia 10 – 1.000 Hz y medido en unos puntos preestablecidos de la estructura. Por lo tanto, por regla general, las normas de severidad de vibraciones de maquinaria se basan en dos parámetros de la vibración: amplitud y frecuencia. A continuación, se van a comentar algunas de ellas y su aplicación a los diferentes tipos de maquinaria establecidos anteriormente.

1.7.3 CARTA DE RATHBONE

Es la primera guía (no norma) de amplia aceptación en el ámbito industrial. Fue desarrollada en los años treinta y perfeccionada posteriormente. La Carta dispone de dos escalas logarítmicas: frecuencial en hercios (Hz) y amplitudes en desplazamiento (Pico), mediante las que se podrá determinar directamente la severidad de la vibración. Las principales limitaciones de dicha carta son las siguientes:

• No tiene en cuenta el tipo de máquina, la potencia y la rigidez de los anclajes.

14

CARTA DE RATHBONE

FIGURA 1.2 CARTA DE RATHBONE

15

16

CAPITULO II

MONITOREO DE VIBRACIONES Y

PLANTEAMIENTO DEL PROBLEMA

2.1 IDENTIFICACION DEL EQUIPO PARA EL MONITOREO DE VIBRACIONES MECANICAS

Desde su arranque y puesta en marcha de los turbogeneradores No. 3 y No. 4 marca Mitsubishi con capacidad de 15 Megawatts cada turbogenerador de la Cervecería de Zacatecas, S.A. de C.V.

Presento alta vibración y se iniciaron las siguientes acciones para monitoreo. Se dio aviso a la empresa que vendió los turbo-generadores Mitsubhisi Heavy Industries, LTD.Yokohama Dockyard & Machinery Works, de la alta vibración que presentaba los Turbogeneradores instalados en la Cervecería Zacatecas, S.A. de C.V.

17

FIGURA 2.2 VISTA DE UNA TURBINA DE VAPOR CON UN CORTE TRANSVERSAL

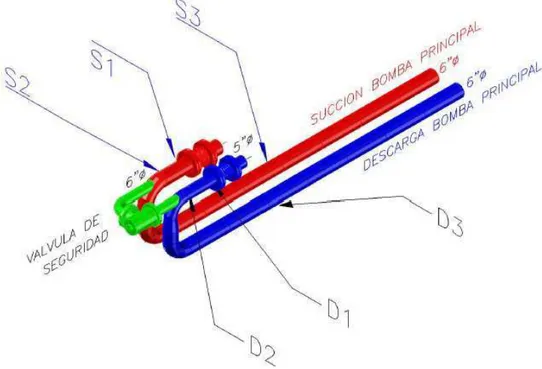

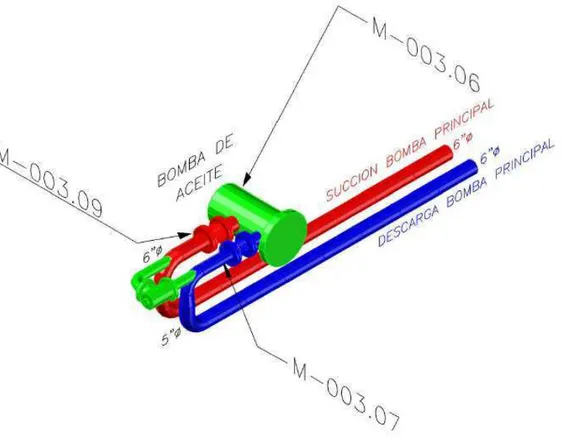

FIGURA 2.3 BOMBA Y TUBERÍAS DE SUCCIÓN Y DESCARGA DE ACEITE DE CONTROL Y LUBRICACIÓN DEL TURBOGENERADOR

El problema que presento las turbinas de Cervecería Modelo de Zacatecas fue alta vibración en las Tuberías de aceite de control y lubricación para la propia turbina estaba muy excedido el valor de vibración y se realizó lo siguiente:

18

FIGURA 2.4 ARREGLO DE TUBERIAS DE SUCCION Y DESCARGA DE ACEITE PARA CONTROL Y LUBRICACION

2.2 VIBRACIÓN SIMPLE

La base principal de las señales de vibración en el dominio del tiempo son las ondas sinusoidales. Estas son las más simples y son la representación de las oscilaciones puras. Una oscilación pura puede ser representada físicamente con el siguiente experimento: Imagínese una masa suspendida de un resorte como el de la figura 2.5, si esta masa es soltada desde una distancia Xo, en condiciones ideales, se efectuará un movimiento armónico simple que tendrá una amplitud Xo. Ahora a la masa vibrante le adicionamos un lápiz y una hoja de papel en su parte posterior, de manera que pueda marcar su posición. Si jalamos el papel con velocidad constante hacia el lado izquierdo se formará una gráfica parecida a la figura 2.6, el tiempo que tarda la masa para ir y regresar al punto Xo siempre es constante. Este tiempo recibe el nombre de período de oscilación(medido generalmente en seg o mseg) y significa que el resorte completó un ciclo.

19

De esta onda sinusoidal también es importante definir la amplitud y la fase.

FIGURA 2.5 ANALISIS DE FIGURA 2.6 GRAFICA AMPLITUD MASA RESORTE

FIGURA 2.7 RECIPROCO DEL PERIODO ES LA FRECUENCIA

20

FIGURA 2.8 MEDIDAS DE LA AMPLITUD

La fase realmente es una medida de tiempo entre la separación de dos señales, la cual puede ser relativa o absoluta. Generalmente es encontrada en grados. La figura 2.9 muestra dos señales sinusoidales de igual amplitud y período, pero separadas 90 grados, lo cual indica que ambas curvas están desfasadas 90 grados.

21 2.3 VIBRACIÓN COMPUESTA

Una señal compuesta es una sumatoria de varias señales sinusoidales que comprenden cada uno de los componentes que se encuentran en la máquina, más todos los golpeteos y vibraciones aleatorias. El resultado es una señal como la ilustrada en la figura 2.10

FIGURA 2.10 VIBRACIÓN COMPUESTA

2.4 VIBRACIÓN ALEATORIA Y GOLPETEOS INTERMITENTES

22

comúnmente en los engranajes, en el paso de las aspas de un impulsor o ventilador, etc. Este tipo de señales tiende a morir debido a la amortiguación del medio. En la figura 2.12 se muestra claramente este fenómeno: un golpe intermitente que se amortigua con el medio.

FIGURA 2.11 VIBRACION ALEATORIA

FIGURA 2.12. VIBRACION DE GOLPES INTERMITENTES

2.5 TRANSFORMADA DE FOURIER

Hasta ahora sólo hemos visto vibraciones en el dominio del tiempo, que son señales directas de la máquina.

23

Existen otras formas para realizar un estudio de vibraciones, entre las cuales se encuentra mirar esta señal en el dominio de la frecuencia. Esta es la gráfica de Amplitud vs. Frecuencia y es conocida con el nombre de espectro. Esta es la mejor herramienta que se tiene actualmente para el análisis de maquinaria.

Fue precisamente el matemático francés Jean Baptiste Fourier (1768 – 1830) quien encontró la forma de representar una señal compleja en el dominio del tiempo por medio de series de curvas sinusoidales con valores de amplitud y frecuencia específicos.

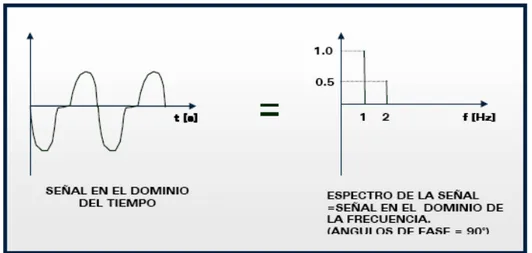

Entonces lo que hace un analizador de espectros que trabaja con la transformada rápida de Fourier es capturar una señal desde una máquina, luego calcula todas las series de señales sinusoidales que contiene la señal compleja y por último las muestra en forma individual en el eje X de la frecuencia. En la siguiente ilustración de tres dimensiones (fig.2.13) puede notarse claramente la señal compleja (en color verde), capturada desde una máquina. A dicha señal se le calculan todas las series de señales sinusoidales en el dominio del tiempo (vistas en azul) y por último se muestra cada una en el dominio de la frecuencia (vistas en rojo). La figura 2.14muestra una señal en el dominio del tiempo y su correspondiente en el dominio de la frecuencia.

24

FIGURA 2.14 DOMINIO DEL TIEMPO Y SU CORRESPONDIENTE EN EL DOMINIO DE LA FRECUENCIA.

En el conjunto de categorías clasificadasse presentarán los espectros característicos de las fallas más comunes. Estos espectros han sido el fruto de muchos estudios y se convierten en “recetas de cocina” que ayudan a descubrir los problemas que pueden suceder en una máquina, aunque en muchos casos es necesario realizar un análisis físico de la máquina.

25

2.6 ESTUDIOS REALIZADOS DE VIBRACIONES MECANICAS

En la empresa Cervecera de Zacatecas se realizó estudios de vibraciones mecánicas a los turbogeneradores No. 3 y No. 4, los resultados fueron los siguientes:

Equipo(s): Turbogenerador No. 3. Fecha: 23 de Noviembre de 2006.

Antecedente: Se Monitorea vibraciones a la Turbina No. 3 y la bomba principal de aceite con 9 MW previamente a la modificación de la ubicación de la válvula de alivio de la bomba principal de aceite, 5 y 10 MW generados con la nueva ubicación de la válvula de alivio.

2.6.1 ARREGLO ANTERIOR DE VÁLVULA DE ALIVIO Y PUNTOS DE MONITOREO DE LAS TUBERÍAS DE ACEITE.

FIGURA 2.16 ARREGLO ACTUAL DE VÁLVULA DE ALIVIO Y PUNTOS DE MONITOREO DE LAS TUBERÍAS DE ACEITE.

Valores globales: A continuación se presentan los valores de vibración globales obtenidos de la colección de datos.

26

2.6.2 ANALISIS DE COLECCIÓN DE DATOS DE VIBRACION PARA LA BOMBA PRINCIPAL DE ACEITE Y TUBERÍAS

RESUMEN ABREVIADO ÚLTIMA MEDICIÓN ************************************

BASE DE DATOS: Fuerza Motríz.rbm Area: Turbinas

DATOS DE REPORTE: 03-Nov-06 10:27

MEASUREMENT POINT OVERALL LEVEL EQUIPO SPEED --- --- ---

Arreglo anterior Arreglo actual Arreglo actual Bomba principal aceite T3 (03-Nov-06 9MW) (22-Nov-06 5MW) (22-Nov-06 10MW)

OVERALL LEVEL

S1 - Succion 14.19 mm/Sec 19.86 mm/Sec 20.11 mm/Sec S2 - Succion 24.34 mm/Sec 18.42 mm/Sec 17.16 mm/Sec

S3 - Succion 15.59 mm/Sec 19.78 mm/Sec 18.87 mm/Sec

D1 - Descarga 15.60 mm/Sec 38.25 mm/Sec 39.05 mm/Sec

D2 - Descarga 29.24 mm/Sec 17.09 mm/Sec 18.47 mm/Sec

D3 - Descarga 33.29 mm/Sec 31.51 mm/Sec 28.24 mm/Sec

TABLA 2.1 RESUMEN DE VIBRACION DE LAS TUBERIAS DE ACEITE

En la tabla 2.1 Resumen de vibraciones de las tuberías de aceite se observa lãs vibraciones máximas tomadas em cada punto de las tuberías, El punto Maximo de lãs vibraciones es El D1 – Descarga com valores 39.05 mm/Sec.

2.6.3 ANÁLISIS GRÁFICO

27

TURB - Bomba principal aceite T3 BBAPPALT3 -S1 Succion 1

Trend Display Overall Value

0 50 100 150 200

5 10 15 20 25 30

Days: 17-May-06 To 22-Nov-06

P

K

m

m

/S

ec WARNING

ALERT FAULT

Route Waveform 22-Nov-06 18:01:43 RMS = .9660 PK(+/-) = 3.25/2.38 CRESTF= 3.37

0 1 2 3 4 5

-3 -2 -1 0 1 2 3 Revolution Number A cc in G -s ALERT ALERT FAULT FAULT Route Spectrum 22-Nov-06 18:01:43 OVERALL= 20.11 V-DG PK = 20.03 CARGA = 100.0 RPM = 1755. (29.25 Hz)

0 600 1200 1800 2400

0 4 8 12 16 20

Frequency in Hz

P K m m /S ec Freq: Ordr: Spec: 58.55 2.001 17.38

FIGURA 2.17 ESPECTRO PERTENECIENTE A SUCCION 1

TURB - Bomba principal aceite T3 BBAPPALT3 -S2 Succion 2

Trend Display Overall Value

0 50 100 150 200

0 10 20 30 40 50

Days: 17-May-06 To 22-Nov-06

P

K

m

m

/S

ec WARNING

ALERT FAULT

Route Waveform 22-Nov-06 18:01:54 RMS = 1.07 PK(+/-) = 4.37/3.33 CRESTF= 4.07

0 1 2 3 4 5

-4 -2 0 1 3 5 Revolution Number A cc in G -s ALERT ALERT FAULT FAULT Route Spectrum 22-Nov-06 18:01:54 OVERALL= 17.16 V-DG PK = 17.13 CARGA = 100.0 RPM = 1755. (29.25 Hz)

0 600 1200 1800 2400

0 4 8 12 16 20

Frequency in Hz

P K m m /S ec Freq: Ordr: Spec: 58.55 2.002 16.46

28

TURB - Bomba principal aceite T3 BBAPPALT3 -D1 Descarga 1

Trend Display Overall Value

0 50 100 150 200

0 10 20 30 40 50

Days: 17-May-06 To 22-Nov-06

P

K

m

m

/S

ec WARNING

ALERT FAULT

Route Waveform 22-Nov-06 18:02:15 RMS = 2.39

PK(+/-) = 6.03/4.98 CRESTF= 2.53

0 1 2 3 4 5

-6 -4 -20 2 4 6 Revolution Number A cc in G -s ALERT ALERT FAULT FAULT Route Spectrum 22-Nov-06 18:02:15 OVERALL= 39.05 V-DG PK = 38.82 CARGA = 100.0 RPM = 1755. (29.24 Hz)

0 600 1200 1800 2400

0 5 10 15 20 25 30

Frequency in Hz

P K m m /S ec Freq: Ordr: Spec: 58.49 2.000 27.01

FIGURA 2.19 ESPECTRO PERTENECIENTE A DESCARGA 1

TURB - Bomba principal aceite T3 BBAPPALT3 -D2 Descarga 2

Trend Display Overall Value

0 50 100 150 200

0 10 20 30 40 50

Days: 17-May-06 To 22-Nov-06

P

K

m

m

/S

ec WARNING

ALERT FAULT

Route Waveform 22-Nov-06 18:02:23 RMS = 3.02

PK(+/-) = 10.32/9.32 CRESTF= 3.42

0 1 2 3 4 5

-12 -8 -4 0 4 8 Revolution Number A cc in G -s ALERT ALERT FAULT FAULT Route Spectrum 22-Nov-06 18:02:23 OVERALL= 18.47 V-DG PK = 18.37 CARGA = 100.0 RPM = 1752. (29.20 Hz)

0 600 1200 1800 2400

0 5 10 15 20

Frequency in Hz

P K m m /S ec Freq: Ordr: Spec: 58.45 2.002 15.33