UNIVERSIDAD NACIONAL DE TRUJILLO

FACULTAD DE INGENIERIA

ESCUELA ACADEMICO PROFESIONAL DE INGENIERIA

MECANICA

EFECTOS DEL REGIMEN DE CORTE Y PERFIL DE LA

HERRAMIENTA SOBRE LA RUGOSIDAD SUPERFICIAL

EN EL TORNEADO DE ALEACIONES Co-28Cr-6Mo DE

USO BIOMEDICO

te

AUTOR: Br. SANTOS HOMERO CASTRO ZAVALETA

ASESOR: Dr. VÍCTOR MANUEL ALCÁNTARA ALZA

TRUJILLO- PERU

2017

TESIS

PARA OBTENER EL TITULO PROFESIONAL

DEDICATORIA

Dedico este trabajo principalmente a Dios, por haberme dado la vida y permitirme el haber llegado hasta este momento tan importante de mi formación profesional.

A mi Madre, a pesar de nuestra distancia física, siento que estas con migo y aunque nos faltaron muchas cosas por vivir juntos, sé que este momento hubiera sido tan espe-cial para ti como lo es para mí.

A mi Padre, por mostrarme siempre su fuerza al momento de afrontar la vida.

AGRADECIMIENTOS

: Al Dr. Ing. Víctor Manuel Alcántara Alza, por su orientación y asesoramiento

incondicional en el presente trabajo de investigación y por las cátedras impartidas de

Mecánica de Materiales Y Procesos de fabricación durante mi formación profesional.

: A todos los docentes universitarios que contribuyeron en mi formación académico-

profesional, de manera especial a los docentes del área de materiales y procesos.

: A mi Alma Mater, la Universidad Nacional de Trujillo, por haberme albergado en mi

vida universitaria, hasta verme profesional.

: Al personal Administrativo, biblioteca y de servicio por su delicada participación en

el funcionamiento y mantenimiento de mi alma mater.

: A la empresa: Stracon GyM donde laboro y donde me he enriquecido de todos mis

PRESENTACION

Señores miembros del jurado.

Señor Decano de la Facultad de Ingeniería (UNT)

Señores Docentes de la Escuela de Ingeniería Mecánica (UNT)

De conformidad a lo contemplado por la ley universitaria 30220, Art. 45. Inc 45.2, en

concordancia con lo dispuesto en el Art. 133 de los Estatutos de la Universidad Nacional

de Trujillo, presento a vuestra disposición, bajo la modalidad de elaboración de una TESIS,

el presente trabajo de investigación titulado:

“EFECTOS DEL REGIMEN DE CORTE Y PERFIL DE LA HERRAMIENTA SOBRE LA RUGOSIDAD SUPERFICIAL EN EL TORNEADO DE ALEACIONES Co-28Cr-6Mo DE USO BIOMEDICO”

Mediante el cual postulo a optar el título de Ingeniero Mecánico.

El presente trabajo de investigación, conto con el asesoramiento del Dr-Ing. Víctor

Alcántara Alza; y por su naturaleza, es del tipo de investigación aplicada, basada en el

método experimental, habiendo seguido los pasos y procedimientos normados en la

metodología de la investigación científica.

Es mi deseo que los resultados, conclusiones y recomendaciones obtenidas en el presente

estudio permitan ampliar los conocimientos en el área respectiva, tanto en los estudiantes

de Pre-grado, como en los profesionales que ejercen la carrera de Ingeniería Mecánica.

Mucho agradeceré cualquier sugerencia que ayude a enriquecer el presente trabajo.

Trujillo, Abril del 2017

….……….

INDICE GENERAL

DEDICATORIA………2

AGRADECIMIENTOS……….3

PRESENTACIÓN……….4

LISTA DE FIGURAS………...8

LISTA DE TABLAS………...11

RESÚMEN………..13

ABSTRACT………14

CAPITULO I – INTRODUCCION

I.1 REALIDAD PROBLEMÁTICA………15I.2 ANTECEDENTES……….17

I.3.OBJETIVOS………...19

I.3.1. OBJETIVO GENERAL……….19

I.3.2. OBJETIVOS ESPECIFICOS……….19

I.4. JUSTIFICACION DEL ESTUDIO………...20

I.5. FORMULACION DEL PROBLEMA DE INVESTIGACION………....20

I.6. HIPOTESIS………...20

CAPITULO II- FUNDAMENTOS TEORICOS

II.1. ALEACIONES METALICAS Y BIOMATERIALES………21II.1.1. TIPOS Y PROPIEDADES DE LOS BIOMATERIALES………23

II.1.1.1. BIOMATERIALES METÁLICOS………23

II.1.1.2. ALEACIONES BIOCOMPATIBLES………...25

II.1.1.3. ALEACIONES A BASE DE COBALTO……….25

II.1.1.4. ALEACIONES DIVERSAS CON BIOCOMPATIBILIDAD……….27

II.2. PROCESOS DE TORNEADO………..28

II.2.2. PARÁMETROS DE CORTE EN UN PROCESO DE TORNEADO………..29

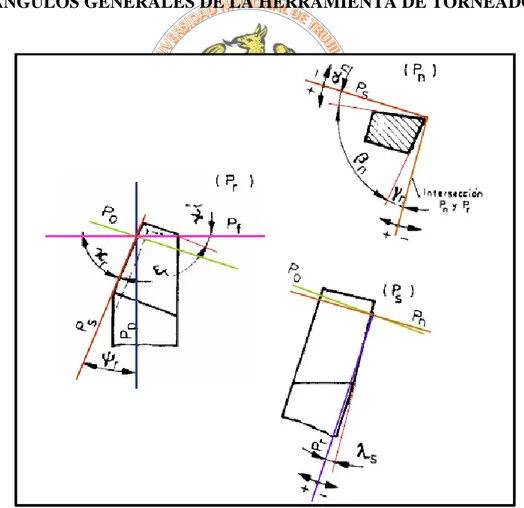

II.2.3. ANGULOS PRINCIPALES DE CORTE………31

II.2.4. ANGULOS GENERALES DE LA HERRAMIENTA DE TORNEADO…...32

II.2.5. FUERZAS EN EL CORTE ORTOGONAL……….33

II.2.5.1. DIAGRAMA DE FUERZAS DE CORTE………33

II.3. CALIDAD SUPERFICIAL: RUGOSIDAD………....34

II.3.1. RUGOSIDAD DE LA SUPERFICIE Y ACABADO SUPERFICIAL………35

II.3.2. FACTORES QUE AFECTAN EL ACABADO SUPERFICIAL EN LOS PROCESOS DE MECANIZADO………36

II.3.3. PARAMETROS DE RUGOSIDAD……….38

II.4. MAQUINADO DE BIOMATERIALES……….39

II.4.1. MAQUINADO EN HÚMEDO……….39

II.4.2. MAQUINADO EN SECO………39

II.4.3. PROPIEDADES DE MAQUINABILIDAD EN BIOMATERIALES……….40

II.4.4. RUGOSIDAD SUPERFICIAL EN BIOMATERIALES Y SUS EFECTOS ORGANICOS………41

II.4.5. REACCIONES DEBIDAS A LA RUGOSIDAD DE IMPLANTES ORALES Y TOPOGRAFÍA SUPERFICIAL A NIVEL MICRÓMETRICO……...43

II.4.6. CONOCIMIENTO CLÍNICO DE LA RUGOSIDAD DE LA SUPERFICIE A NIVEL MICROMETRICO………..44

II.4.7. TOPOGRAFÍA SUPERFICIAL A NIVEL NANOMETRICO………....45

CAPITULO III-MATERIALES Y METODOS

III.1. MATERIAL DE ESTUDIO………..46III.1.1. CARACTERISTICAS Y APLICACIONES………...46

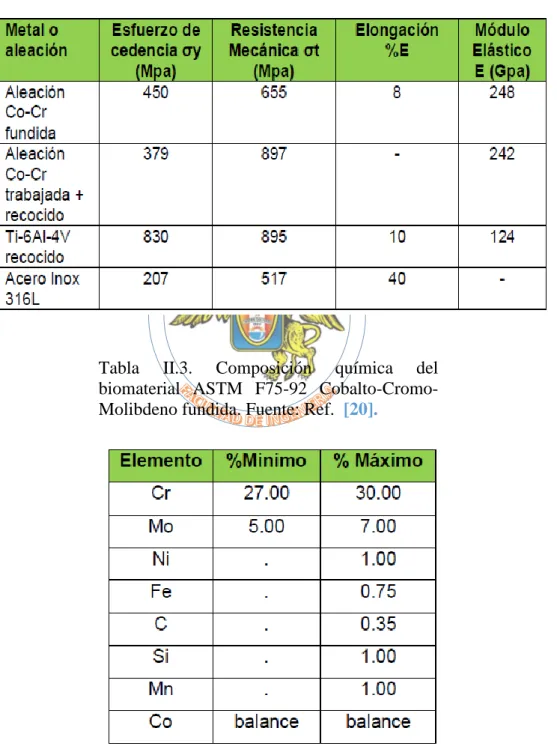

III.1.2. COMPOSICIÓN QUÍMICA, PROPIEDADES MECÁNICAS Y MICROESTRUCTURA……….47

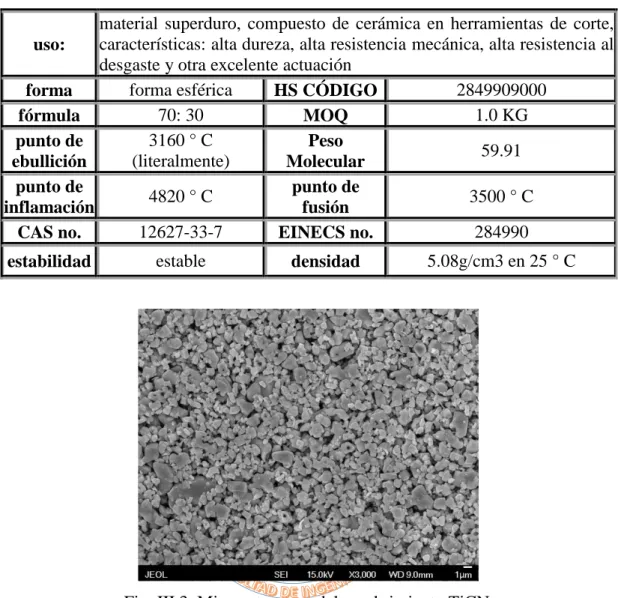

III.2. MATERIAL DE LA HERRAMIENTA DE CORTE………48

III.3. DISEÑO EXPERIMENTAL………..49

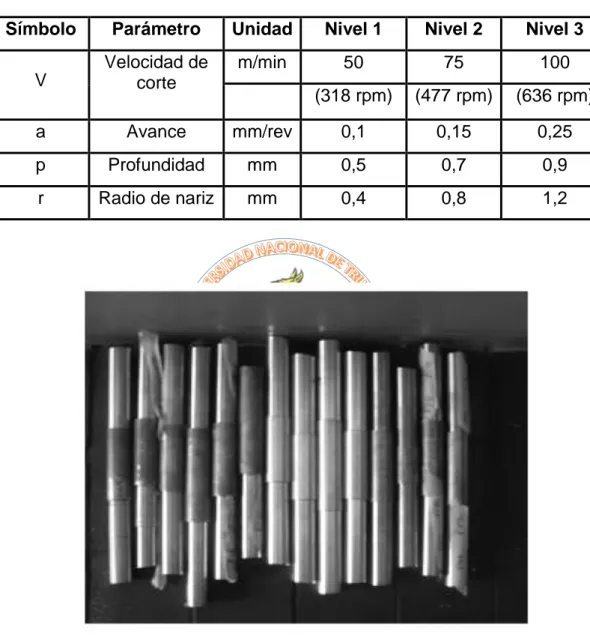

III.3.1 VARIABLES DE ESTUDIO………...49

III.3.2. MATRICES PARA ENSAYOS………..50

CONSUMIBLES USADOS EN EL EXPERIMENTO………...50

III.5. PROCEDIMIENTO EXPERIMENTAL………...51

III.5.1. CONFECCION DE PROBETAS………51

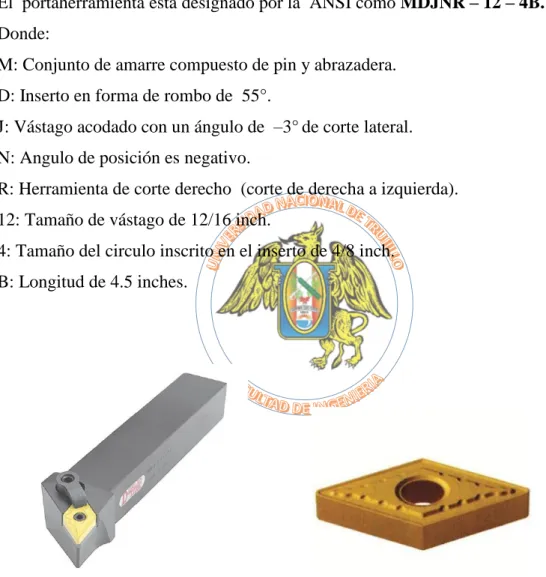

III.5.2. HERRAMIENTAS DE CORTE……….51

III.5.3. INSERTOS DE CORTE………..52

III.5.4. ENSAYOS DE TORNEADO……….53

III.5.4.1. CONDICIONES DE CORTE………...53

III.5.5. MEDICION DE LA RUGOSIDAD………...54

CAPITULO IV-RESULTADOS Y DISCUSION

IV.1. RESULTADOS DE RUGOSIDAD POR TIPO DE INSERTO………56IV.1.1. PARA INSERTOS TNMG 160404 MT: (R = 0,4 mm)……….56

IV.1.1.1. INFLUENCIA DE LA VELOCIDAD DE CORTE………57

IV.1.1.2. INFLUENCIA DEL AVANCE………59

IV.1.1.3. INFLUENCIA DE LA PROFUNDIDAD DE CORTE………...60

IV.1.2. PARA INSERTOS TNMG 160408 MT: (R = 0,8 mm)……….62

IV.1.2.1. INFLUENCIA DE LA VELOCIDAD DE CORTE……….63

IV.1.2.2. INFLUENCIA DEL AVANCE………65

IV.1.2.3. INFLUENCIA DE LA PROFUNDIDAD DE CORTE………...66

IV.1.3. PARA INSERTOS TNMG 160412 MT: (R = 1,2 mm)………..68

IV.1.3.1. INFLUENCIA DE LA VELOCIDAD DE CORTE……….69

IV.1.3.2. INFLUENCIA DEL AVANCE………71

IV.1.3.3. INFLUENCIA DE LA PROFUNDIDAD DE CORTE………...72

IV.2. INFLUENCIA DEL RADIO DE FILO DE INSERTO EN LA RUGOSIDAD………74

IV.3. DISCUSION DE RESULTADOS………..75

IV.3.1. ANALISIS DE RESULTADOS POR INTERVALOS DE RUGOSIDAD...75

IV.3.2. DISCUSION SOBRE LA RUGOSIDAD SUPERFICIAL EN LOS IMPLANTES BIOMEDICOS……….. ..82

CONCLUSIONES………...86

RECOMENDACIONES………..87

ANEXOS……….93

LISTA DE FIGURAS

.

Dentro del Capitulo II

.

Fig. II.1. Elementos de fijación óseos fabricados en metales, especialmente, de aceros inoxidables

Fig. II.2. Cuatro pasos sucesivos en la fabricación de un tallo femoral, para una prótesis de la articulación de cadera.

Fig. II.3. Operaciones típicas de torneado

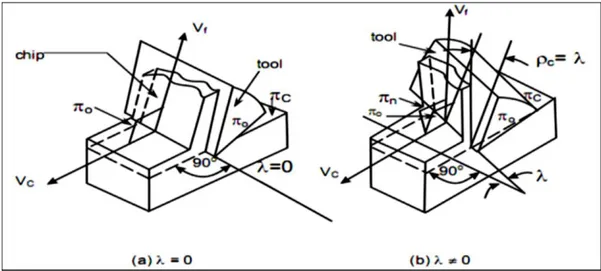

Fig. II. 4. Mecánica de corte: a) Corte ortogonal; b) Corte oblicuo

Fig. II.5. Efecto del tamaño de corte y cambios de la herramienta en el espesor de la viruta

Fig. II.6. Simplificación del proceso de mecanizado en 2 dimensiones

Fig. II.7. Angulos de la herramienta de torneado. Se observan todos los ángulos en relación a los planos descritos anteriormente.

Fig. II.8. Fuerzas en el corte ortogonal (Circulo de Merchant).

Fig. II.9. Las desviaciones de la superficie nominal que se usan en las dos definiciones de rugosidad de superficie

Fig. II.10. Rugosidad fina de una muestra de acero SAE 1020 torneada con diferentes condiciones de corte. A) Vc= 280m/min, a= 0,1 mm/ rev p= 0,25mm b) Vc= 280m/min,

a= 0,1 mm/ rev p= 0,5mm

Fig. II.11. Efectos de las condiciones de corte sobre la rugosidad superficial de un acero inoxidable usado como biomaterial

Dentro del Capitulo III

.

Fig. III.1. Aplicaciones de la aleación Co28Cr6Mo a) implantes de rodilla, b) Pinzas de extracción dental, c) Implantes dentales

Fig.III.2. Microestructura del material de estudio, CO-28CR-6MO, en estado de suministro.

Fig. III.3. Microestructura del recubrimiento TiCN.

Fig. III.4. Esquema de relación de variables del experimento

Fig.III.6. Grupo de probetas maquinadas antes de ser sometidas al ensayo de rugosidad.

Fig. III.7. Rugosimetro MITUTOYO modelo SURFTEST-210, para la medición de la rugosidad superficial en cada muestra ensayada.

Dentro del Capitulo IV

.

Fig. IV.1. Gráfico de variación de la rugosidad con la velocidad de corte con tres avances distintos. Parámetros: Profundidad (p= 0,5 mm); Radio de filo (R= 0,4 mm)

Fig. IV.2. Gráfico de variación de la rugosidad con la velocidad de corte con tres avances distintos. Parámetros: Profundidad (p= 0,7 mm); Radio de filo (R= 0,4 mm)

Fig. IV.3. Gráfico de variación de la rugosidad con la velocidad de corte con tres avances distintos. Parámetros: Profundidad (p= 0,9 mm); Radio de filo (R= 0,4 mm)

Fig. IV.4. Gráfico de variación de la rugosidad con el avance para tres profundidades. Parámetros: Vc = 50 m/min; radio de filo (R= 0,4 mm).

Fig. IV.5. Gráfico de variación de la rugosidad con el avance para tres profundidades. Parámetros: Vc = 75 m/min; radio de filo (R= 0,4 mm).

Fig. IV.6. Gráfico de variación de la rugosidad con el avance para tres profundidades. Parámetros: Vc = 100 m/min; radio de filo (R= 0,4 mm).

Fig. IV.7. Gráfico de variación de la rugosidad con la profundidad para tres avances. Parámetros: Vc = 50 m/min; radio de filo (R= 0,4 mm).

Fig. IV.8. Gráfico de variación de la rugosidad con la profundidad para tres avances. Parámetros: Vc = 75 m/min; radio de filo (R= 0,4 mm).

Fig. IV.9. Gráfico de variación de la rugosidad con la profundidad para tres avances. Parámetros: Vc = 100 m/min; radio de filo (R= 0,4 mm).

Fig. IV.10. Gráfico de variación de la rugosidad con la velocidad de corte con tres avances distintos. Parámetros: Profundidad (p= 0,5 mm); Radio de filo (R= 0,8 mm)

Fig. IV.11. Gráfico de variación de la rugosidad con la velocidad de corte con tres avances distintos. Parámetros: Profundidad (p= 0,7 mm); Radio de filo (R= 0,8 mm)

Fig. IV.12. Gráfico de variación de la rugosidad con la velocidad de corte con tres avances distintos. Parámetros: Profundidad (p= 0,9 mm); Radio de filo (R= 0,8 mm)

Fig. IV.13. Gráfico de variación de la rugosidad con el avance para tres profundidades distintas. Parámetros: (Vc = 50 m/min); Radio de filo (R= 0,8 mm)

de la rugosidad con el avance para tres profundidades distintas. Parámetros: (Vc = 75

m/min); Radio de filo (R= 0,8 mm)

Fig. IV.15. Gráfico de variación de la rugosidad con el avance para tres profundidades distintas. Parámetros: (Vc = 100 m/min); Radio de filo (R= 0,8 mm).

Fig. IV.16. Gráfico de variación de la rugosidad con la profundidad para tres avances distintos. Parámetros: (Vc = 50 m/min); Radio de filo (R= 0,8 mm).

Fig. IV.17. Gráfico de variación de la rugosidad con la profundidad para tres avances distintos. Parámetros: (Vc = 75 m/min); Radio de filo (R= 0,8 mm).

Fig. IV.18. Gráfico de variación de la rugosidad con la profundidad para tres avances distintos. Parámetros: (Vc = 100 m/min); Radio de filo (R= 0,8 mm).

Fig. IV.19. Gráfico de variación de la rugosidad con la velocidad de corte para tres avances distintos. Parámetros: Profundidad (p = 0,5 mm); Radio de filo (R= 1,2 mm).

Fig. IV.20. Gráfico de variación de la rugosidad con la velocidad de corte para tres avances distintos. Parámetros: Profundidad (p = 0,7 mm); Radio de filo (R= 1,2 mm).

Fig. IV.21. Gráfico de variación de la rugosidad con la velocidad de corte para tres avances distintos. Parámetros: Profundidad (p = 0,9 mm); Radio de filo (R= 1,2 mm).

Fig. IV.22. Gráfico de variación de la rugosidad con el avance para tres profundidades distintas. Parámetros: (Vc= 50 m/min); Radio de filo (R= 1,2 mm).

Fig. IV.23. Gráfico de variación de la rugosidad con el avance para tres profundidades distintas. Parámetros: (Vc= 75 m/min); Radio de filo (R= 1,2 mm).

Fig. IV.24. Gráfico de variación de la rugosidad con el avance para tres profundidades distintas. Parámetros: (Vc= 100 m/min); Radio de filo (R= 1,2 mm).

Fig. IV.25. Gráfico de variación de la rugosidad con la profundidad de corte para tres avances distintos. Parámetros: (Vc= 50 m/min); Radio de filo (R= 1,2 mm).

Fig. IV.26. Gráfico de variación de la rugosidad con la profundidad de corte para tres avances distintos. Parámetros: Profundidad (Vc= 75 m/min); Radio de filo (R= 1,2 mm).

Fig. IV.27. Gráfico de variación de la rugosidad con la profundidad de corte para tres avances distintos. Parámetros: Profundidad (Vc= 100 m/min); Radio de filo (R= 1,2 mm).

Fig. IV.28. Gráfico de variación de la rugosidad con el radio de filo del inserto, para tres profundidades distintas. Parámetros: (Vc= 50 m/min); a = 0,1 mm/rev

Fig. IV.29. Gráfico de variación de la rugosidad con el radio de filo del inserto, para tres profundidades distintas. Parámetros: (Vc= 50 m/min); a = 0,15 mm/rev

Fig. IV.31. Gráfico de variación de la rugosidad con el radio de filo de inserto, para todas las condiciones de maquinado.

LISTA DE TABLAS.

Dentro del Capitulo II

.

Tabla II.1. Materiales comúnmente usados como Biomateriales.

Tabla II.2. Propiedades Mecánicas de las aleaciones y metales biocompatibles mayormente

utilizados en aplicaciones biomédicas

Tabla II.3. Composición química del biomaterial ASTM F75-92

Cobalto-Cromo-Molibdeno fundida

Dentro del Capitulo III

.

Tabla III.1. Composición química de la aleación metálica Co28Cr6Mo

Tabla.III.2. Propiedades mecánicas de la aleación Co28Cr6Mo

Tabla III.3. Propiedades del material del recubrimiento del inserto: (TiCN)

Tabla III.4. Parámetros de corte a utilizar en el experimento con sus respectivos niveles

Dentro del Capitulo IV

.

Tabla IV.1. Cuadro matricial mostrando los resultados de rugosidad, para diferentes

regímenes de corte. Estos resultados corresponden al corte con el inserto:TNMG 160404

MT, de radio de filo, (R= 0,4 mm)

Tabla IV.2. Cuadro matricial mostrando los resultados de rugosidad, para diferentes

regímenes de corte. Estos resultados corresponden al corte con el inserto: TNMG 160408

MT, de radio de filo, (R= 0,8 mm)

Tabla IV.3. Cuadro matricial mostrando los resultados de rugosidad, para diferentes

regímenes de corte. Estos resultados corresponden al corte con el inserto: TNMG 160412

MT, de radio de filo, (R= 1,2 mm)

Tabla IV.4. Cuadro de valores de rugosidad ordenados ascendentemente obtenidos

utilizando el inserto: TNMG 160404 MT, (R= 0,4 mm). El cuadro muestra que condiciones

de corte usar para obtener un determinado intervalo de rugosidad.

Tabla IV.5. Cuadro de valores de rugosidad ordenados ascendentemente obtenidos

utilizando el inserto: TNMG 160408 MT, (R= 0,8 mm). El cuadro muestra que condiciones

Tabla IV.6. Cuadro de valores de rugosidad ordenados ascendentemente obtenidos

utilizando el inserto: TNMG 160412 MT, (R= 1,2 mm). El cuadro muestra que condiciones

de corte usar para obtener un determinado intervalo de rugosidad.

Tabla IV.7. Superficies encontradas en el experimento con rugosidades para ser utilizadas

RESUMEN

Se investigó cómo influye el régimen de corte y la geometría de la herramienta, sobre la

rugosidad superficial, en el torneado de las aleaciónes Co-28Cr-6Mo que se usan como

biomateriales. El propósito fue recomendar las condiciones de corte óptimas de

mecanizado que produzcan rugosidades estandarizados en los implantes biomédicos.

El material de estudio se adquirió como barras de

ø

38 x 6m. De estas barras seconfeccionaron probetas de ensayo de Ø30x200 mm.Estas medidas se seleccionaron con

el fin de cumplir con el requisito de la norma ISO 3685 y evitar vibraciones. Los ensayos

se llevaron a cabo en un torno (CNC) MILLTRONICS modelo ML-16. Las condiciones de

corte fueron: Vc = 50, 75 y 100 m/min; A = 0,1, 0,15 y 0,25 mm/rev; P = 0,5, 0,7, 09 mm,

R (radio de filo de inserto) = 0,4, 08, 1,2 mm. Las medidas de rugosidad se realizaron

utilizando el Rugosímetro MITUTOYO modelo SURFTEST-210. Al final de cada

operación de torneado, se tomaran los valores medios de rugosidad de la superficie

cilíndrica tomando una distancia de corte de 2,5 mm para las mediciones.

Los resultados muestran que para estas aleaciones, los valores más finos de rugosidad no

siempre se encuentran con avances pequeños, baja profundidad, y altas velocidades como

sucede con los metales. Depende del conjunto integrado de todas las variables donde al

igual que los metales, el avance y el radio de filo son las variables más influyentes. El valor

mínimo de rugosidad en todos los ensayos fue de: 0,82 µm; se encontró empleando un

inserto de radio “R= 0,8 mm, y régimen de corte: [V= 50 m/min; a = 0,1 mm/rev; p = 0,7

mm]. La variable más influyente en la rugosidad es el avance, seguido del radio de filo de

corte. Un menor avance disminuye la rugosidad, y lo mismo sucede cuando el radio de filo

se incrementa. La velocidad de corte ejerce mayor influencia que la profundidad. No se

han conseguido superficies lisas: (Ra < 0,5 mm); pero si, superficies mínimamente ásperas

con rugosidades: (0,5 < Ra < 1 µm); estas se presentaron con insertos R = 0,8 y R = 1,2

bajo 6 condiciones de corte distintas. Las superficies moderadamente rugosas: [1,0 y 2,0 μm,] se encontraron en 36 ensayos de un total de 81.

Finalmente se encontró que de todos los ensayos ~ el 50 % cumple con los estándares

exigidos para los implantes biomédicos respecto a la rugosidad.

Se concluye que en muchos casos no es necesario recubrir los implantes para poder usarlos,

ABSTRACT

As the cutting regime and tool geometry on surface roughness influence the turning of the

Co-28Cr-6Mo alloys used as biomaterials was investigated. The purpose was to

recommend optimum machining conditions that produce standardized roughness in

biomedical implants.

The study material was acquired as ø38 x 6m rods. From these bars, test specimens of

Ø30x200 mm were made. These measures were selected in order to meet the requirement

of ISO 3685 and avoid vibrations. The tests were carried out on a MILLTRONICS lathe

(CNC) model ML-16. The cutting conditions were: Vc = 50, 75 and 100 m / min; A = 0.1,

0.15 and 0.25 mm / rev; P = 0.5, 0.7, 09 mm, R (insert edge radius) = 0.4, 08, 1.2 mm. The

roughness measurements were performed using the SURFTEST-210 MITUTOYO Rough

Meter. At the end of each turning operation, the average roughness values of the cylindrical

surface shall be taken taking a cut distance of 2.5 mm for the measurements.

The results show that for these alloys, the finer values of roughness are not always found

with small advances, low depth, and high speeds as with metals. It depends on the

integrated set of all variables where, like metals, advancement and radius of edge are the most influential variables. The minimum roughness value in all the tests was: 0.82 μm; was

found using a radius insert "R = 0.8 mm, and cutting regime: [V = 50 m / min; A = 0.1 mm

/ rev; P = 0.7 mm]. The most influential variable in the roughness is the advance, followed

by the cutting edge radius. A lower feed decreases the roughness, and the same happens

when the edge radius increases. The cutting speed exerts a greater influence than the depth.

No smooth surfaces have been achieved: (Ra <0.5 mm); but, it has been achieved minimally rough surfaces: (0.5 <Ra <1 μm); These were presented with inserts R = 0.8 and R = 1.2 under 6 different cutting conditions. Moderately rough surfaces: [1.0 and 2.0 μm]

were found in 36 trials out of a total of 81.

Finally, it was found that of all the tests (~ 50%) meets the standards required for biomedical implants with regard to roughness.

CAPITULO I

INTRODUCCION

I.1 REALIDAD PROBLEMÁTICA.

Los materiales de uso médico, por excelencia, son los denominados Biomateriales. Estos

se pueden describir como una combinación de sustancias originarias de materiales

naturales, inorgánicos u orgánicos, que son biocompatibles en contacto exacto o parcial

con el cuerpo humano durante un tiempo de terapia o curación. Ellos pueden Implicar la

totalidad o parte de un organismo vivo o simplemente ser un dispositivo biomédico que

realiza, aumenta o reemplaza cualquier función natural. Estos pueden ser metálicos,

polímeros, cerámicos o materiales compuestos [1].

Hoy en día, los biomateriales se utilizan comúnmente en varios dispositivos médicos y

sistemas, piel sintética; órganos híbridos; vasos sanguíneos sintéticos; corazones

artificiales; marcapasos cardíacos; tornillos, placas, alambres y pasadores para tratamientos

óseos; implantes de articulaciones artificiales totales; reconstrucciones del cráneo; dentales

y otras aplicaciones [2].

De todos los biomateriales, los metálicos, hoy en día, son utilizados ampliamente para la

fabricación de implantes quirúrgicos, principalmente por su alta resistencia mecánica,

resistencia a la fractura, a la corrosión y otras propiedades que esta clase de material puede

proporcionar en las aplicaciones biomédicas. Si asumimos un procesamiento adecuado,

estos materiales proporcionan fiabilidad a largo plazo, en implantes ortopédicos sometidos

a situaciones especiales de carga. A esto se une una relativa facilidad de fabricación de

formas sencillas y complejas utilizando métodos bien establecidos con las técnicas de

fabricación disponibles (por ejemplo, fundición, forja, mecanizado etc.). Esto ha

promovido su uso en los campos de la ortopedia y la odontología; pero, actualmente se está

incursionando mucho en el campo de la cirugía, proporcionando dispositivos

cardiovasculares (por ejemplo, válvulas cardíacas artificiales, conductos de sangre y otros

componentes de dispositivos de asistencia cardiovascular) e implantes neurovasculares

(clips de aneurisma), que son fabricados con biomateriales metálicos [3]

En la actualidad, las aleaciones de titanio (Ti-6Al-4V, β aleación de titanio, etc.), los aceros

inoxidables austeníticos (por ejemplo, 316L) y las aleaciones Co-Cr-Mo, son los

Por ejemplo, están siendo utilizados como rodamientos en articulaciones artificiales de

cadera, varillas de instrumentación para cirugía de espinal, placas óseas y tornillos [4, 5,

6]. Esto se debe a la excelente resistencia a la corrosión y al desgaste de estas aleaciones

comparadas con otros biomateriales metálicos.

En los últimos años, el uso de las aleaciones en base a Co-Cr-Mo, ha atraído considerable

atención, por la mejora en la durabilidad de las aleaciones biomédicas, y se están realizado

estudios intensivos sobre el endurecimiento de estas aleaciones biomédicas, a través de

diversos procesamientos, en especial, los termomecánicos [7, 8].

El tratamiento superficial o la modificación de la superficie es considerado, como una de

las principales preocupaciones, respecto al desarrollo reciente de los biomateriales

metálicos [9]. El tratamiento incluye la modificación morfológica de la superficie y la

modificación química. La morfología superficial, como la rugosidad, la textura y la

porosidad, son características importantes del implante, ya que influye en la capacidad de

las células para adherirse a un sustrato sólido [10].

Uno de los métodos usuales para conseguir un buen acabado superficial es aplicando un

pulido electroquímico, siempre y cuando se pueda conseguir una mejora en la resistencia a

la corrosión; pero debemos tener presente, que toda mejora en la rugosidad de un material,

necesariamente implica una mayor resistencia a la fatiga, ambas propiedades están

íntimamente entrelazadas. Por otro lado, el refinamiento del grano superficial, mejora la

vida a la fatiga, sobre todo en las aleaciones de acero inoxidable, ya que un límite de grano

ultrafino impide fuertemente el movimiento de las dislocaciones, endureciendo al material,

al mismo tiempo que la tensión residual compresiva en la superficie puede retrasar la

iniciación de grietas [11], mejorando su resistencia a la fractura. Además, se debe observar una mejora en la resistencia a la corrosión, ya que más límites de grano resultan un

impedimento más activo para la difusión de cromo [12]. La superficie del material también

se puede modificar usando rayos láser, donde existen referencias que informan una mejora

en la resistencia a la corrosión, como es el caso del acero inoxidable AISI 440C,[13]. Esta

mejora se cree que es debido a la disolución o refinamiento de las partículas de carburo y

la presencia de austenita retenida después del proceso.

En las cadenas de procesos dedicadas a la fabricación de implantes quirúrgicos, como

reemplazos de cadera o rodilla y otros, las operaciones de mecanizado se realizan después

del proceso de forjado para obtener características geométricas muy definidas, bajo

tolerancias específicas y peculiaridades superficiales muy especiales. En general, el

los cuales, después, se someten a torneado de semi-acabado y / o fresado cuyos efectos

sobre la integridad superficial de los productos finales no pueden ser descuidada.

En el campo biomédico, las operaciones de mecanizado se llevan a cabo actualmente con

soluciones minerales o lubricantes naturales, que requieren costosas etapas de limpieza y

esterilización. Además, estudios recientes han demostrado que los fluidos de corte tienen

un impacto económico tan alto como el 17% de los costos totales de fabricación [14].Por

lo tanto, estrategias alternativas de lubricación, como Lubricación de Cantidad Mínima

(MQL), criogénica y el mecanizado en seco están ganando cada vez más interés para

permitir la disminución general de costos por maquinado en la producción de materiales

estos materiales quirúrgicos [15].

En la literatura especializada, existe poca información sobre el estudio de los efectos de los

procesos de mecanizado sobre la integridad superficial de las aleaciones CoCrMo,

comúnmente utilizadas en el campo biomédico, especialmente bajo condiciones de

maquinado en seco. Para superar esta carencia, el presente proyecto de investigación

pretende realizar un estudio experimental dedicado al análisis de los efectos de los

parámetros de torneado (semi-acabado) sobre la integridad superficial en barras de acero

ASTM F1537/ CoCrMo, empleados en la confeccion de materiales quirurgicos. Pero,

debemos tener en cuenta, que la integridad superficial de un material se caracteriza en

términos de: 1) rugosidad de la superficie, 2) topografía de la superficie, 3) alteraciones de

la microestructura del material y 4) tensiones residuales a lo largo de las direcciones axial

y circunferencial; tema bastante amplio para estudiarlo en un todo conjunto; motivo por el

cual se propone hacer el estudio bajo un línea de investigación, donde en esta oportunidad,

se empezara investigando los aspectos referentes a la maquinabilidad de estos materiales.

Proponemos un primer estudio evaluando la rugosidad superficial obtenida bajo diferentes

regímenes de corte y geometría de la herramienta, y poder contrastar estos valores con los

estándares de rugosidad superficial que exigen estos materiales cuando se fabrican con

fines biomédicos.

I.2 ANTECEDENTES.

Se han desarrollado muchas investigaciones sobre este tema, tanto de tipo experimental

como modelos teóricos. Mencionaremos algunas de ellas.

Jean Semcer et al. (2014) [16], realizaron un estudio acerca de las características

fundamentales de las nuevas tecnologías de maquinado para la producción de implantes de

(5) diferentes tipos de aleaciones de titanio. Los ensayos se realizaron en un torno paralelo

utilizando como herramienta de corte un inserto desmontable de carburo cementado

recubierto con TiAlN. Se midieron las fuerzas de corte utilizando sensores piezoeléctricos.

Las condiciones de corte utilizadas fueron: vc = 34,6 m.min-1, ap = 0,4 mm, f = 0,035 mm.

Se encontró que los valores de las fuerzas de corte variaron dentro del rango desde 35 hasta

61 N dependiendo del tipo de aleación. Respecto a las formas de viruta, éstas fueron

mayormente de espiral largas y enroscadas La forma más ideal de virutas se presentó

cuando se maquino la aleación de titanio TiGr4, con una profundidad de corte dp = 0,2

mm, alimentación f = 0,023 mm. El estudio los llevo a la conclusión que la elección

correcta de las condiciones de corte reducen cargas estáticas y dinámicas del sistema

MTWP- (Máquina-Herramienta-Pieza de trabajo-Preparación), lo que hace posible

aumentar la eficiencia, el rendimiento de las partes producidas y

reducir los costos de producción [16].

A. Bordin et al. (2014) [17], estudiaron el efecto de la velocidad de corte y alimentación

sobre la integridad superficial, en el torneado en seco del biomaterial compuesto de una

aleación metálica de CoCrMo, similar a la nuestra utilizada en la fabricación de implantes

para uso médico. La integridad de la superficie se investigó en términos de: (i) el acabado

superficial; (ii) Refinamiento de la microestructura de la sub-superficie y micro-dureza;

(iii) Las tensiones residuales producidas por el corte. Se realizaron ensayos de torneado de

semi-acabado en un torno CNC utilizando un inserto revestido mediante proceso PVD

con una capa de carburo TiAlN montado sobre un portaherramientas. El inserto usado

fue: SANDVIK -CNMG 120404 SM 1105, montado sobre un Portaherramientas

SANDVIK PCLNR / L con ángulo de corte de herramienta Kr = 75º. Los trabajos

experimentados consistieron en cuatro ensayos para la velocidad de corte, 40 y 60m / min

y dos para la velocidad de alimentación, 0,1 y 0,15 mm / rev, La profundidad de corte se

mantuvo constante e igual a 0,25 mm, No se aplicaron lubricantes para todos los ensayos.

Las probetas de ensayo se mecanizaron a partir de barras redondas de 29 mm de diámetro

y 300 mm de largo, y antes de realizar las operaciones de torneado fue removida una capa

superficial de 2 mm con la finalidad de eliminar los posibles defectos superficiales. La

integridad de la superficie mecanizada se evaluó para cada condición de corte para un nivel

de estado estable del desgaste de la herramienta correspondiente a 3 minutos de torneado.

Los resultados presentados mostraron que bajo ciertas condiciones de maquinado la

integridad de la superficie de la pieza no se ve alterada por las condiciones de torneado en

Xiaofeng Wei et al. (2016) [18] estudiaron la modificación superficial de aleación de

implante Co-Cr-Mo utilizando litografía por interferencialáser. Los resultados tribológicos

y la topografía superficial de las muestras fueron estudiados por RTEC, pruebas de desgaste

y microfricción y microscopio electrónico de barrido (SEM). El ensayo de dureza de las

superficies de muestra modificadas se llevó a cabo utilizando el micro-probador de dureza

(MH-60). En este trabajo, se utilizaron varias duraciones de exposición y fluencias láser

para obtener el valor óptimo de los desempeños tribológicos y las propiedades de dureza.

Los coeficientes de fricción bajos y las superficies de aleación de alta dureza se pueden

conseguir a través de la selección de fluidos láser y duraciones de exposición. Los

resultados experimentales indican que la superficie de la muestra modificada con litografía

por interferencia láser presenta mejores resultados tribológicos y propiedades de dureza

que los materiales sin tratar, incluyendo una reducción del coeficiente de fricción del 64%

y un aumento de la dureza del 40%, lo cual es muy prometedor para reducir

significativamente la tasa de revisión media de reemplazos totales de cadera posteriores en

el futuro.

I.3.OBJETIVOS.

I.3.1. OBJETIVO GENERAL.

Evaluar los efectos de los parámetros de corte: (régimen de corte y filo de la herramienta)

sobre la rugosidad superficial en el torneado de la aleación metálica Co-28Cr-6Mo para

uso biomédico.

I.3.2. OBJETIVOS ESPECIFICOS.

Analizar los efectos que produce el cambio de régimen de corte: velocidad, avance y

profundidad sobre la rugosidad superficial.

Estudiar el efecto de la geometría de la herramienta (radio de nariz o filo) sobre la

rugosidad superficial.

Estudiar el cambio producido en la rugosidad por efecto de usar un inserto recubierto

con nitrocarburo de titanio: TiCN.

Buscar una relación entre cualquiera de los parámetros con la rugosidad manteniendo

los demás constantes.

Evaluar y analizar los rangos de rugosidad obtenida, y definir cuales se encuentren

dentro de los estándares exigidos para usos biomédicos.

I.4. JUSTIFICACION DEL ESTUDIO.

En lo teórico.

Es un aporte al estudio de la maquinabilidad de los biomateriales metálicos de bajo

carbono y alto cromo, tomando como criterio de maquinabilidad, el acabado

superficial y la rugosidad de la pieza torneada.

En lo económico.

Si tenemos en cuenta el costo que implica tener un buen acabado superficial utilizando

métodos sofisticados, como el uso de recubrimientos mediante rayos láser, haz de

electrones o procesos electroquímicos y/o pulido químico, frente a un torneado en una

máquina de control numérico CNC, los costos de estos últimos se justifican, si es que

el maquinado de la pieza logra las tolerancia de acabado exigidas en aplicaciones,

como implantes de cadera, tornillos de seguridad de rótulas, válvulas cardiacas y otros.

En lo social.

El estudio es un aporte a la moderna ciencia de la bioingeniería, que es un enfoque

multidisciplinario de las ciencias médicas, biológicas e ingenieriles cuya única

finalidad es contribuir al bienestar de la salud pública.

I.5. FORMULACION DEL PROBLEMA DE INVESTIGACION

¿Cómo influye el régimen de corte y la geometría de la herramienta, sobre la rugosidad

superficial, en el torneado de la aleación metálica Co-28Cr-6Mo destinada a usos

biomédicos?

I.6. HIPOTESIS:

Todos los parámetros de corte influyen en la rugosidad superficial de una manera integrada,

encontrándose una combinación adecuada de ellos, donde dicha rugosidad sea mínima y

se encuentre dentro de los estándares de los biomateriales convencionales para uso

CAPITULO II

FUNDAMENTOS TEORICOS

II.1. ALEACIONES METALICAS Y BIOMATERIALES.[19]

El término biomaterial designa a aquellos materiales utilizados en la fabricación de

dispositivos que interactúan con los sistemas biológicos y que se aplican en diversas

especialidades de la medicina. En la actualidad, la ciencia y la ingeniería de los

Biomateriales son actividades multidisciplinarias que, tanto en el campo de la investigación

y el desarrollo como en el de la industria y la aplicación clínica, ocupan a un número cada

vez más elevado de personas altamente cualificadas.

Dentro de la definición de Biomateriales, están comprendidos materiales de muy diferente

naturaleza como los metales, cerámicos, poliméricos, tanto naturales como sintéticos, así

como los materiales compuestos.

Los requisitos que debe cumplir un biomaterial son:

1. Ser biocompatible, es decir, debe ser aceptado por el organismo, no provocar que éste

desarrolle sistemas de rechazo ante la presencia del biomaterial.

2. No ser tóxico, ni carcinógeno.

3. Ser químicamente estable (no presentar degradación en el tiempo) e inerte, salvo en el

caso de que el objetivo sea alcanzar la biodegradabilidad.

4. Tener una resistencia mecánica adecuada.

5. Tener un acabado superficial adecuado.

6. Tener una resistencia a la fatiga adecuada.

7. Tener una densidad y peso adecuados.

8. Tener un diseño de ingeniería perfecto; esto es, el tamaño y la forma del implante deben

ser los adecuados.

9. Ser relativamente económico, reproducible y fácil de fabricar y procesar para su

producción en gran escala. La industria tiene, actualmente, una gran capacidad de

investigación para el diseño y creación de nuevos productos encaminados a la obtención

de Biomateriales con estructuras controladas; procesos de mejora ante la corrosión y el

desgaste de las prótesis metálicas; el uso de métodos computacionales para modificar el

diseño de los implantes o nuevos recubrimientos poliméricos con el fin de mejorar la

Los materiales usados como biomateriales pueden ser metálicos, cerámico, poliméricos,

compuestos o aleaciones diversas que tengan como principio básico la biocompatibilidad.

El hecho de que un material se pueda ser usado como biomaterial no implica que no se

pueda utilizar como elementos estructurales en el campo de la ingeniería como sucede con

los aceros inoxidables, como por ejemplo el SS AISI 316L.

En la tabla II.1 podemos observar los materiales más frecuentemente utilizados como

Biomateriales.

Tabla II.1. Materiales comúnmente usados como Biomateriales.

Dentro de los dispositivos empleados para la reparación de fracturas cabe incluir placas

óseas, tornillos, barras, alambres, etc. Aunque se han investigado para estos usos materiales

no metálicos (placas óseas de fibras de carbono), la mayoría de los elementos de fijación

óseos están fabricados en metales, especialmente, de aceros inoxidables tal como se

Fig. II.1. Elementos de fijación óseos fabricados en metales, especialmente, de aceros inoxidables

II.1.1. TIPOS Y PROPIEDADES DE LOS BIOMATERIALES [19]

La consideración del sitio anatómico donde estará localizado un implante implica desafíos

para el diseñador del dispositivo biomédico ya que se tendrán requerimientos particulares

en cuanto a las propiedades del material a utilizar. Por ejemplo, en cuanto a las propiedades mecánicas, dependerá del tipo de dispositivo a fabricar. Una prótesis de cadera debe ser fuerte y rígida; un material para reemplazar un tendón debe ser fuerte y

flexible; una válvula de corazón debe ser flexible y dura; una membrana de diálisis debe

ser fuerte y flexible

Todo esto lleva a concluir que el tipo de material empleado en la construcción de un

determinado dispositivo biomédico, depende de los factores químicos, físicos y mecánicos

a los que se verá sometido.

II.1.1.1. BIOMATERIALES METÁLICOS [19]

Los metales y aleaciones se emplean, básicamente, como componentes estructurales, a fin

de reemplazar determinadas partes del cuerpo humano. De forma más precisa, puede

afirmarse que los materiales metálicos son imprescindibles, hoy por hoy, para aquellas

aplicaciones clínicas que requieran soportar carga y eso es debido a dos razones básicas,

sus propiedades mecánicas y su resistencia a la corrosión en el organismo humano. Además

pueden ser conformados o sea, darle diversas formas, por medio de una gran variedad de

técnicas. Todo esto explica su frecuente empleo como biomateriales. En efecto, los metales

y las aleaciones encuentran múltiples aplicaciones en ortopedia, especialmente como

materiales estructurales en dispositivos para la fijación de fracturas y en sustitución total o

parcial de articulaciones; pero también para la fabricación de instrumental. En el ámbito de

la odontología se emplean para aplicaciones en ortodoncia para prevenir el desplazamiento

implantes y prótesis. También suelen emplearse en cirugía para prótesis vasculares y en

válvulas cardíacas e injertos vasculares, y en algunos casos como hilo de suturas en cirugía.

Es de destacar que, en términos generales, si se tiene en cuenta que más de las tres cuartas

partes de los elementos químicos son metales, el número de materiales metálicos que se

utilizan en la fabricación de dispositivos biomédicos es muy limitado. El primer requisito

para su utilización en implantes es que deben ser tolerados por el organismo, es decir, ser

biocompatibles, por lo que es muy importante que la cantidad de metal que se puedan

liberar a los tejidos vivos sea muy baja. Otro requisito también imprescindible es que

tengan una buena resistencia a la corrosión, esto es, que no se degraden por efecto del

medio que los rodea. La corrosión es un problema general de los metales, más aún si están

inmersos en un medio tan hostil como es el organismo humano, y a temperaturas del orden

de 37 °C. Algunos metales escapan a este problema, como son los preciosos (platino y oro).

Otros, al formar una capa de óxido protectora sobre su superficie, lo pasivan y protegen del

proceso corrosivo, tal como ocurre con el titanio y los aceros inoxidables.

Los pasos necesarios seguir durante la fabricación de un dispositivo metálico para la

fabricación de un implante son en casi los mismos que para fabricar cualquier dispositivo

mecánico, defiriendo solamente en los detalles de su manufactura.

1. El primer paso consiste en la extracción del mineral desde las minas, su posterior separación y concentración.

2. Luego se transformarán en lingotes, los que posteriormente y, a través de diversos procesos, se los lleva a la forma de barras, tubos, alambres, placas, láminas, polvo, etc.

3. Finalmente se inicia el proceso de fabricación del dispositivo hasta llegar a su forma preliminar, la que debe ser sometida a modificaciones superficiales que le darán su forma

final de utilización. Para ello se pueden utilizar los procesos convencionales o no

Fig. II.2.Cuatro pasos sucesivos en la fabricación de un tallo femoral, para una prótesis de la articulación de cadera. Ref. [19]

II.1.1.2. ALEACIONES BIOCOMPATIBLES

Necesariamente, los elementos protésicos son fabricados actualmente con materiales

biocompatibles. Éstos materiales no producen reacciones de rechazo en el cuerpo del

paciente. Además de tener ésta característica, los materiales, deben ser resistentes a la

corrosión debido a las condiciones de los fluidos con que interactúan.

Sobresalen 3 tipos de aleaciones utilizadas para la fabricación de implantes:

a.- Cobalto-Cromo, Co28Cr6Mo

b.- Titanio, Ti6Al4V ó Ti6Al7Nb

c.- Acero inoxidable 316L

En la tabla 2.1 se presentan las propiedades mecánicas de las aleaciones más comunes.

II.1.1.3. ALEACIONES A BASE DE COBALTO.

Actualmente, las aleaciones Co-Cr-Mo son muy usadas en aplicaciones biomédicas tales

como implantes dentales y prótesis de cadera y rodilla, debido a sus propiedades mecánicas

y biocompatibilidad. Ésta ha sido asociada a la alta resistencia a la corrosión por la

formación espontánea de una película pasiva de óxido que le proporciona estabilidad

química y mecánica.

La tabla II.2 describe los requerimientos químicos de colada según la norma ASTM

Los dos elementos básicos de las aleaciones Co-Cr forman una solución sólida de hasta

65% Co. El molibdeno se añade para producir granos más finos, lo cual se traduce en una

mayor resistencia después de la fundición o forja. El cromo mejora la resistencia a la

corrosión.

Tabla II.2. Propiedades Mecánicas de las aleaciones y metales biocompatibles mayormente utilizados en aplicaciones biomédicas

Fuente: Ref. [20].

Tabla II.3. Composición química del biomaterial ASTM F75-92 Cobalto-Cromo-Molibdeno fundida. Fuente: Ref. [20].

Las aleaciones de Co-Cr-Mo, producidas por colada y sometidas a procesos de forja y

cadera, rodilla, codo o prótesis odontológicas. Estas son preferidas respecto a las aleaciones

base Ni-Cr pues ofrecen prestaciones mejoradas, vidas útiles más prolongadas y una

biocompatibilidad aceptable. Además, la otra familia de aleaciones implantables, base

Ti-Al-V presentan una deficiente resistencia al desgaste y a la fatiga.

II.1.1.4. ALEACIONES DIVERSAS CON BIOCOMPATIBILIDAD.

Si entendemos como biocompatibilidad, la capacidad de un material para actuar con una

respuesta adecuada del medio biológico en el cual son utilizados (un ser humano u otro ser

vivo), el término biocompatibilidad se aplica principalmente a los materiales médicos en

contacto directo, breve o prolongado, con los tejidos y fluidos internos del cuerpo como las

sondas, las jeringuillas, las prótesis, etc.

La biocompatibilidad se refiere a la capacidad de un biomaterial para desempeñar la

función deseada de acuerdo con el tratamiento médico, sin provocar ningún efecto

indeseable local o sistémico en el beneficiario de la terapia, pero al mismo tiempo

generando la mejor respuesta celular o del tejido en esa situación específica. Asimismo,

puede optimizar el desempeño clínico de dicha terapia. Existen diversos materiales

utilizados en ingeniería de tejidos, los cuales se pueden subdividir en materiales naturales

y materiales sintéticos. Dentro de los naturales se incluyen, por ejemplo, el colágeno, los

glicosaminoglicanos (GAGs), quitosano y alginatos. Las ventajas de estos es que poseen

una baja toxicidad y una baja respuesta inflamatoria crónica. Sin embargo, dentro de sus

desventajas se encuentran las pobres propiedades mecánicas, así como estructuras

complejas, que pueden dificultar su manipulación. Es por ello que tienen la posibilidad de

combinarse con otros materiales naturales o sintéticos, con el fin de mejorar las propiedades

mecánicas manteniendo la biocompatibilidad

Actualmente se están produciendo nuevos materiales metálicos y no metálicos que

presenten biocompatibilidad como por ejemplo: Los Biocerámicos, Cerámicos bioactivos,

Fosfato Tricálcico TCP, Wollastonita etc.

Entre el grupo de metales, el titanio es especialmente atractivo para fabricar dispositivos

implantables, debido a su biocompatibilidad superior y su resistencia a la corrosión por

autopasivación. El titanio y sus aleaciones tienen aproximadamente la mitad de la rigidez

de las aleaciones Co-Cr y el acero inoxidable, y son cinco veces más rígidos que el hueso

cortical. Como el módulo del titanio está más próximo al del hueso cortical, se ha

en el hueso cortical y, finalmente, menos reabsorción/remodelación ósea por debajo de la

placa de fijación.

II.2. PROCESOS DE TORNEADO.

El torneado se puede definir como el conjunto de operaciones para generar superficies

externas de revolución así como también superficies internas de revolución [21]. En esta

operación la pieza de trabajo es girada en su mismo eje y la herramienta recibe un

movimiento de avance en dirección normal a la velocidad de corte. El proceso y las

operaciones se pueden observar en la figura II.3.

II.2.1. CORTE ORTOGONAL Y CORTE OBLICUO.

Fig. II. 4. Mecánica de corte: a) Corte ortogonal; b) Corte oblicuo

II.2.2. PARÁMETROS DE CORTE EN UN PROCESO DE TORNEADO

Velocidad de corte (V): es la velocidad entre la pieza de trabajo y el filo cortante de la herramienta y se calcula con la siguiente expresión:

En donde D es el diámetro de la pieza en milímetros y N es la velocidad rotacional de la

pieza en rpm.

Espesor de la viruta no cortada (f) Es el espesor del plano del material removido por la herramienta de corte en la dirección del movimiento del avance, y está dada por la

expresión:

En donde F es el avance en mm/min; fa es el espesor de viruta no cortada y θs es el ángulo

de corte

Profundidad de corte: Es la distancia radial entre las superficies maquinadas y las no maquinadas. Se calcula con la siguiente expresión:

Área de viruta no cortada: Es el área transversal Ac del plano del material de trabajo siendo maquinada, esta dada por:

Razón de metal removido: Es el volumen del material que está siendo removido por unidad de tiempo de la pieza de trabajo. Esta dada por:

En esta expresión f y d esta dadas en milímetros y V en metros por minuto.

Tiempo de maquinado: (tm) Si L es la longitud de la pieza de trabajo a ser maquinada

entonces el tiempo de maquinado esta dada por:

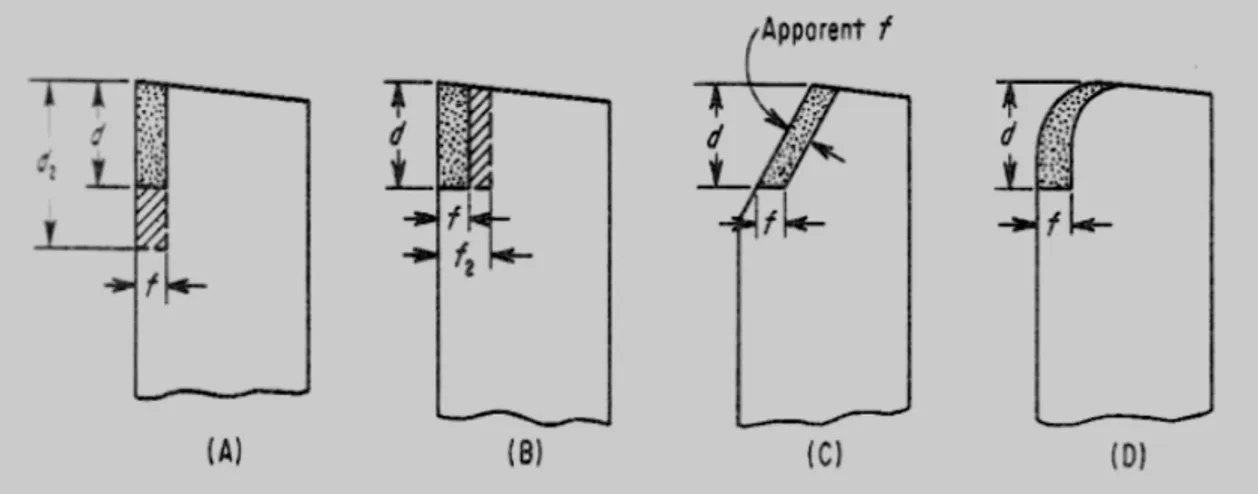

Geometría de la herramienta:

Tiene dos efectos directos en la formación de viruta: efecto con el ángulo de corte y efecto

en el espesor de la viruta. Por ejemplo el efecto de ángulo del filo de corte del radio de

nariz puede ser expresado en términos del espesor de la viruta. La figura II.5 muestra que

con un incremento del ángulo del filo de corte reduce el espesor de la viruta para un avance

por el factor de coseno en el ángulo. Los efectos de cambiar el ángulo del filo provocan

que los ángulos más bajos disminuyan los ángulos de corte, crean una distorsión mayor de

viruta e incrementan la resistencia del flujo. Angulos de filo bajos o negativos la viruta es

altamente distorsionada por lo que se rompe en pequeños segmentos.

II.2.3. ANGULOS PRINCIPALES DE CORTE.

Fig. II.6. Simplificación del proceso de mecanizado en 2 dimensiones Fuente: (Micheletti, 1986) Ref. [23]

Angulo de incidencia u holgura o de incidencia (α)

Es el ángulo formado por la cara de incidencia de la herramienta y la superficie de la pieza

ya mecanizada medido sobre el plano de referencia de trabajo. Evita el rozamiento entre el

talón de la herramienta y la parte mecanizada; su origen se hace coincidir con la superficie

mecanizada de la pieza y el sentido positivo es el antihorario. Toma siempre valores

positivos comprendidos normalmente entre 5º y 10º. Interesa que sea lo menor posible a

fin de no debilitar la punta de la herramienta, sin embargo, en valores muy pequeños se

produce un excesivo rozamiento entre la herramienta y la pieza, generando incrementos de

temperatura que pueden afectar a las propiedades mecánicas.

Angulo de desprendimiento o ataque (γ)

Es el ángulo formado por la cara de desprendimiento de la herramienta y la dirección

perpendicular a la superficie mecanizada, medido sobre el plano de medida de Trabajo. Su

origen se hace coincidir con dicha dirección normal, siendo su sentido positivo horario para

la representación indicada en la figura anterior.

El ángulo de desprendimiento tiene mucha influencia en la formación de la viruta, ya que

está provocada por una combinación del filo cortante y cara de desprendimiento. Este

ángulo toma valores entre -5° y 30° e influye mucho sobre las fuerzas de corte, temperatura

y morfología de la viruta.

Valores positivos de este ángulo reducen el rozamiento entre la viruta y la herramienta, sin

embargo, a igualdad de ángulo de incidencia, obligan a emplear herramientas menos

robustas (menor ángulo de filo), que presentan mayor facilidad de rotura y menores

El empleo de ángulos de desprendimiento negativos incrementa el rozamiento

viruta-herramienta y produce un incremento del consumo de potencia al requerirse una mayor

energía de deformación de la viruta que en el caso de γ positivo, con el consiguiente

calentamiento. No obstante, suele emplearse este tipo de geometría cuando se requiere una

herramienta con mayor ángulo de filo o cuando se han de mecanizar materiales duros. Angulo de filo (β)

Angulo propio de la cuchilla según el sistema de referencia.

Los tres ángulos deben cumplir la relación:

α +β + γ = 90°

Angulo de deslizamiento (o de plano cortante) (φ)Llamado también ángulo de cizallamiento, es el ángulo formado por la superficie de la

pieza y el Plano de deslizamiento. Depende del material y de las condiciones de corte

II.2.4. ANGULOS GENERALES DE LA HERRAMIENTA DE TORNEADO

II.2.5. FUERZAS EN EL CORTE ORTOGONAL.

En el corte ortogonal, la fuerza total F está contenida en el plano normal al filo de la Herramienta, según se muestra en el diagrama de merchant en la figura 6.

F

se descompone según 3 sistemas de fuerzas:a) Según la dirección del movimiento de corte y avance: Ft (Fc) y Fn (Fa)

b) Según la dirección del plano de cizalladura y normal: Fs y Fsn

c) Según la superficie de rozamiento viruta- herramienta y fuerza normal: Fy Fn

II.2.5.1. DIAGRAMA DE FUERZAS DE CORTE.

Las fuerzas que actúa en un proceso de corte ortogonal, se pueden visualizar de una manera

más objetiva en el llamado “Circulo de Merchant” donde la fuerza resultante se puede

descomponer de tres maneras en un mismo plano. El diámetro del círculo representa la

fuerza total resultante y los otros vectores su respectiva descomposición que responden a

las ecuaciones arriba señaladas.

En la figura II.8 tenemos un esquema representativo del diagrama de corte de E. Merchant.

En la parte izquierda se observa el proceso de corte con las fuerzas de corte actuantes y la

parte derecha tenemos todas las componentes de las fuerzas dispuestas en un círculo

Fig. II.8. Fuerzas en el corte ortogonal (Circulo de Merchant). Fuente: Ref. [24]

Las fuerzas de corte se pueden medir mediante la utilización de dinamómetros adecuados

(celdas de deformación con alambre de resistencia) o con transductores de fuerza (como

extensómetros piezoelectricos) montados en la máquina-herramienta.

También se pueden calcular las fuerzas de corte partiendo del consumo de potencia durante

el corte que, con frecuencia, se mide con un potenciómetro siempre que se pueda

determinar la eficiencia de la máquina-herramienta.

II.3. CALIDAD SUPERFICIAL: RUGOSIDAD

Dentro del mundo de la tecnología, se observan gran cantidad de piezas que han de ponerse

en contacto con otras y rozarse a altas velocidades. El acabado final y la textura de una

superficie son de gran importancia e influencia para definir la capacidad de desgaste,

lubricación, resistencia a la fatiga y aspecto externo de una pieza o material, por lo que la

rugosidad es un factor importante a tener en cuenta.

Una superficie perfecta es una abstracción matemática, ya que cualquier superficie real por

perfecta que parezca, presentará irregularidades que se originan durante el proceso de

fabricación.

Las irregularidades mayores son errores de forma asociados con la variación de tamaño de

una pieza, paralelismo entre superficie y planitud de una superficie o conicidad, redondez

Las irregularidades menores son la ondulación y la rugosidad. Las primeras pueden

ocasionarla la flexión de la pieza durante el maquinado, falta de homogeneidad del

material, liberación de esfuerzos residuales, deformaciones por tratamiento térmico,

vibraciones, etc.; la segunda la provoca el elemento utilizado para producir el maquinado,

por ejemplo la herramienta de corte o la piedra de rectificado.

II.3.1. RUGOSIDAD DE LA SUPERFICIE Y ACABADO SUPERFICIAL.

La rugosidad de una superficie es una característica mensurable, con -base en las

desviaciones de la rugosidad según se definió antes. El acabado de la superficie es un término más subjetivo que denota la suavidad y calidad general de una superficie. En el

habla popular, es frecuente utilizar el acabado superficial o de la superficie como sinónimo

de su rugosidad.

La medida que se emplea más comúnmente para la textura de una superficie, es su

rugosidad. Respecto a la figura II.9.

Fig. II.9. Las desviaciones de la superficie nominal que se usan en las dos definiciones de rugosidad de superficie [25]

La rugosidad de la superficie se define como el promedio de las desviaciones verticales a partir de la superficie nominal, en una longitud especificada de la superficie. Por lo general

se utiliza un promedio aritmético (AA), con base en los valores absolutos de las

desviaciones, y este valor de la rugosidad se conoce con el nombre de rugosidad promedio.

Donde Ro = media aritmética de la rugosidad, m (in); y es la desviación vertical a partir de la superficie nominal (convertida a valor absoluto), m (in); y Lm es la distancia especificada en la que se miden las desviaciones de la superficie. Quizá sea más fácil de

entender una aproximación de la ecuación dada por

Donde Ro tiene el mismo significado que antes; yi son las desviaciones verticales convertidas a valor absoluto e identificadas por el subíndice i, m (in) y n es el número de

desviaciones incluidas en Lm. Se ha dicho que las unidades en estas ecuaciones son m (in). En realidad, la escala de las desviaciones es muy pequeña, por lo que las unidades más

apropiadas son μm ( μm = m x 10-6 = mm x 10-3) o μ-in (μ-in = in x 10-6). Éstas son las

unidades de uso más común para expresar la rugosidad de una superficie.

Hoy día, el AA es el método de promedios que se emplea más para expresar la rugosidad

de una superficie. Una alternativa, que en ocasiones se utiliza en Estados Unidos, es el

promedio según la raíz media cuadrática (RMS), que es la raíz cuadrada de la medida de

las deviaciones elevadas al cuadrado sobre la longitud de medición, Los valores RMS de

la rugosidad de la superficie casi siempre serán mayores que los AA, debido a que las

desviaciones grandes pesan más en los cálculos del valor RMS.

La rugosidad de la superficie tiene la misma clase de deficiencias que cualquier medida

que se use para evaluar un atributo de lo físico complejo. Por ejemplo, falla tomar en cuenta

las orientaciones del patrón superficial; así, la rugosidad de la superficie varia en forma

significativa, en función de la dirección en que se mida

II.3.2. FACTORES QUE AFECTAN EL ACABADO SUPERFICIAL EN LOS PROCESOS DE MECANIZADO.

Uno de los paradigmas del mecanizado es lograr maximizar la tasa de arranque de material

(TAM) minimizando al mismo tiempo la tasa de desgaste de la herramienta y manteniendo

la calidad superficial y dimensional de todas las piezas dentro de unas especificaciones

La importancia de investigar en esta área radica en el cada vez más creciente uso del

mecanizado de alta velocidad en industrias como la automotriz y aeronáutica que requieren

acabados superficiales y tolerancias dimensionales de gran calidad.

Las investigaciones iniciales sobre el tema se enfocaron en la definición de los factores que

afectan la rugosidad superficial. Unos de los pioneros fueron Boothroyd y Knight [26]

quienes dividieron la rugosidad superficial en:

-Ideal, es el resultado de la geometría de la herramienta y la velocidad de avance.

- Natural, es el resultado de irregularidades del proceso de corte, tales como vibraciones,

defectos en la estructura del material, desgaste de herramienta e irregularidades en la

formación de la viruta, entre otras.

Estos autores modelaron el valor promedio de la rugosidad superficial ideal con la ecuación

Donde f es el avance, r el radio de la herramienta y Ra el valor promedio de rugosidad superficial.

Actualmente han surgido nuevas investigaciones en esta área. Uno de los que más ha

profundizado en el tema es Pamies [27]quien clasificó los factores que afectan la rugosidad

superficial en:

− Factores del proceso, son los que afectan a la máquina herramienta (como rigidez,

sistemas de accionamiento, etc), a la pieza a mecanizar (geometría y material) y a la

sujeción de la pieza a la máquina herramienta (rigidez del montaje y acceso de la zona a

mecanizar)

− Factores indirectos del proceso, son los que afectan a la herramienta (material, sujeción,

geometría, desgaste y alineación de los filos de la herramienta) y a las condiciones de corte

(parámetros de corte y estabilidad de corte).

El modelo que propone incluye valores de Rmax, como muestra la ecuación siguiente:

Otro de los trabajos que merecen mencionarse es el de Benardos y Vosniakos [25]quienes

hacen una revisión del estado del arte en fresado y torneado, que se resume en dos

problemas principales de cara a la ingeniería de procesos de fabricación. Primero,

determinar los valores de los parámetros del proceso que producen la calidad deseada del

producto (especificaciones técnicas). Segundo, maximizar la productividad del sistema de

fabricación de acuerdo con los recursos disponibles.

En la figura 10 tenemos como ejemplo, una fotografía donde se observa cómo influyen los

regímenes de corte distintos aplicados a un acero SAE 1020.

II.3.3. PARAMETROS DE RUGOSIDAD

Existen una serie de métodos para la medición de la rugosidad los cuales pueden ser

separados en dos grupos: de contacto y sin contacto. En (Vorburger, et al, 2007) se muestra una comparación entre los métodos de contacto (más tradicionales) y los métodos de no

contacto. A partir de la evolución tecnológica, los métodos de no contacto fueron el fruto

de mucha investigación.

Como existe una amplia gama de métodos que fueron desarrollados para medir la textura

superficial, la Organización Internacional de Normas (ISO), en el Comité Técnico 213, que

trata de la verificación dimensional del producto y especificaciones geométricas, creó un

grupo de trabajo para discutir la normalización de la medición de textura en 3D (ISO

25178-6, 2010), como también la revisión de las normas existentes sobre medición

tradicional de rugosidad en 2D (ISO 4287, 1997). La evaluación de rugosidad de

superficies viene siendo objeto de estudio en las más diversas áreas del conocimiento.

Al respecto, Marcelo L. Alves et al. [28], presentaron una metodología que pretende

obtener parámetros de rugosidad de superficies a partir de análisis de sus características

texturales. Para validar esta investigación se torna importante utilizar patrones de rugosidad

que puedan ser comparados con los resultados obtenidos por imágenes.

Los patrones poseen las siguientes características:

1-Rugosidad Fina (Ra= 0,178, Rmax=1,81μm)

2-Rugosidad Media (Ra= 0,61, Rmax= 4,05μm)

Fig. II.10. Rugosidad fina de una muestra de acero SAE 1020 torneada con diferentes condiciones de corte. IMAGEN 3: Vc= 280m/min, a= 0,1 mm/ rev p= 0,25mm

IMAGEN 4: Vc= 280m/min, a= 0,1 mm/ rev p= 0,5mm. Fuente: Ref. [29]

II.4. MAQUINADO DE BIOMATERIALES.

Se han aplicado diferentes condiciones de mecanizado para el mecanizado de biomateriales

que están asociados con los parámetros de corte y el tipo de proceso de enfriamiento que

se discute en esta sección.

II.4.1. MAQUINADO EN HÚMEDO.

Los efectos del corte en húmedo en el mecanizado de metales han sido ampliamente

examinados[30 - 31].El mecanizado en húmedo es el proceso de eliminación de material

más popular y tiene características superiores como disminución de la adherencia, fricción,

energía de corte, temperatura de operación, eliminación del borde acumulado, aumento de

la vida útil y eficiencia de la herramienta, lubricación y lavado de virutas. Por lo tanto, este

proceso aumenta la eficiencia y disminuye el tiempo de producción y costo [32 - 33].

II.4.2. MAQUINADO EN SECO

El mecanizado en seco es económico debido a la eliminación del fluido de corte y es

respetuoso con el medio ambiente. Se ha utilizado para algunos biomateriales [34]. La

temperatura de fricción y de corte en el mecanizado en seco es mayor que en el mecanizado

en húmedo y puede reducir la vida útil de la herramienta, la calidad de la superficie y los

choques térmicos. Sin embargo, la reducción de los choques térmicos en algunas

herramientas causa una mayor vida de la herramienta [35]. La distribución del calor y el

![Fig. II.9. Las desviaciones de la superficie nominal que se usan en las dos definiciones de rugosidad de superficie [25]](https://thumb-us.123doks.com/thumbv2/123dok_es/7082190.319661/35.892.160.730.507.787/fig-desviaciones-superficie-nominal-usan-definiciones-rugosidad-superficie.webp)