INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA SECRETARIA DE INVESTIGACIÓN Y POSGRADO

SECCIÓN DE ESTUDIOS DE POSGRADO E INVESTIGACIÓN

“

ANÁLISIS DE LA TRANSFERENCIA DE CALOR EN

CONDENSADORES DE SUPERFICIE DE LA CENTRAL

MANZANILLO

”

T

E

S

I

S

QUE PARA OBTENER EL GRADO DE

MAESTRO EN CIENCIAS EN INGENIERÍA

MECÁNICA

PRESENTA

ING. GERARDO CUEVAS VIVEROS

DIRECTOR DE TESIS

DR. FLORENCIO SÁNCHEZ SILVA

A mis padres, Arturo Cuevas Gil y Esther Viveros;

y hermanos, Marco Polo, Arturo Paúl

Héctor, Raúl, Esther, Arturo.

A mi esposa, Rosalba Pineda.

Al Dr. Florencio Sánchez Silva, por sus enseñanzas, disposición y

gran apoyo para llevar a cabo la realización del presente trabajo.

Al M. en C. Guilibaldo Tolentino E. por sus valiosos comentarios y

sugerencias para el desarrollo de este trabajo.

Al Instituto Politécnico Nacional, por las facilidades y el apoyo

que me brindaron durante mi estancia de estudios.

A la Comisión Federal de Electricidad por haberme brindado las

CARTA CESION DE DERECHOS

En la Ciudad de México, D.F. el día 08 del mes Septiembre del año __2008_, el (la) que suscribe Gerardo Cuevas Viveros alumno (a) del Programa de Maestría en Ciencias en Ingeniería Mecánica con número de registro B061764, adscrito a Sección de Estudios de Posgrado e Investigación de la E.S.I.M.E Unidad Zacatenco, manifiesta que es autor (a) intelectual del presente trabajo de Tesis bajo la dirección de Dr. Florencio Sánchez Silva y cede los derechos del trabajo titulado ”Análisis de la Transferencia de Calor en

Condensadores de Superficie de la Central Termoeléctrica Manzanillo”, al Instituto Politécnico Nacional para su difusión, con fines académicos y de investigación.

Los usuarios de la información no deben reproducir el contenido textual, gráficas o datos del trabajo sin el permiso expreso del autor y/o director del trabajo. Este puede ser obtenido escribiendo a la siguiente dirección gerardo.cuevas@cfe.gob.mx ó

fsnchz@yahoo.com.mx Si el permiso se otorga, el usuario deberá dar el agradecimiento correspondiente y citar la fuente del mismo.

______________________ Gerardo Cuevas Viveros

Nombre y firma

CONTENIDO

página

CONTENIDO I

RELACIÓN DE FIGURAS III

RELACIÓN DE TABLAS V

NOMENCLATURA VI

RESUMEN 1

ABSTRACT 2

INTRODUCCIÓN 3

CAPÍTULO 1 DESCRIPCIÓN DE LA UNIDAD GENERADORA 6 1.1 Descripción de la operación normal de la unidad

generadora 7

1.1.1 Introducción 7

1.1.2 Descripción del equipo principal de la central 9 1.1.3 Etapas principales del proceso 9 1.2 Descripción de los condensadores de superficie y su

problemática 11

1.3 Función del condensador en el ciclo de potencia 13 1.4 Presión óptima de operación del condensador 18 1.5 Pérdidas de carga en condensadores de superficie 19

CAPÍTULO 2 METODOLOGÍA DE CÁLCULO DE TRANSFERENCIA

DE CALOR EN CONDENSADORES DE SUPERFICIE. 21

2.1 Interacción del condensador con otros equipos 22 2.1.1 Descripción del ciclo agua-vapor 22 2.2 Metodología de cálculo del coeficiente global de

transmisión de calor 25

2.2.1 Cálculo de la diferencia de temperatura media logarítmica 28 2.2.2 Cálculo del calor absorbido por el agua 30 2.2.3 Cálculo del coeficiente global de transmisión de calor

efectivo 31

2.2.4 Cálculo de la velocidad del agua en los tubos 33 2.3 Metodología de cálculo del coeficiente global de

transmisión de calor teórico 33 2.3.1 Ecuación general del coeficiente global de transferencia de

calor teórico 33

2.3.2 Cálculo del coeficiente de transferencia de calor base 34 2.3.3 Cálculo del factor de corrección por temperatura 35 2.3.4 Cálculo del factor de corrección por calibre y material 35 2.3.5 Cálculo del área de transferencia de calor teórico 36 2.3.6 Cálculo del área de transferencia de calor efectivo 37 2.3.7 Cálculo del área adicional de transferencia de calor del

condensador 37

condensador

2.5.1 Cálculo de las pérdidas por fricción dentro de los tubos 42 2.5.2 Cálculo del factor de corrección por temperatura 42 2.5.3 Cálculo del factor de corrección por calibre y diámetro 43

CAPÍTULO 3 CRECIMIENTO DEL BIO-ENSUCIAMIENTO EN INTERCAMBIADORES DE CALOR REFRIGERADOS CON AGUA DE MAR

46 3.1 Estudios previos del mecanismo del bio-ensuciamiento en

intercambiadores de calor 47 3.1.1 Ensuciamiento biológico 48 3.1.2 Ensuciamiento por corrosión 50 3.1.3 Ensuciamiento por partículas 52 3.1.4 Ensuciamiento por precipitación 52 3.2 Impacto del bio-ensuciamiento en condensadores de

superficie 53

3.2.1 Características del Mejillón (Mytilus edulis) 55 3.2.2 Características del Balanos balanoide (Bellota de mar) 56 3.3 Correlación para la determinación del bio-ensuciamiento 56 3.4 Métodos de control del bio-ensuciamiento en

condensadores 64

CAPÍTULO 4 ANÁLISIS DE RESULTADOS 69 4.1 Efecto sobre la eficiencia del condensador y la unidad

generadora 70

4.2 Evaluación de diseño del condensador principal de la

central Termoeléctrica Manzanillo II 74 4.2.1 Cálculo de diseño del condensador existente 74 4.2.2 Cálculo de diseño del condensador existente de acuerdo a

la metodología del Instituto de Intercambiadores de Calor HEI

80 4.2.3 Evaluación del ensuciamiento del condensador 84

CONCLUSIONES 94

RECOMENDACIONES 96

REFERENCIAS 97

Relación de figuras

No. de Figura Título Página

Figura 1.1 Central Termoeléctrica Manzanillo 7 Figura 1.2 Diagrama de flujo de la Central Termoeléctrica

Manzanillo II 8

Figura 1.3 Diagrama de control del proceso de Generación de

Potencia Eléctrica 10

Figura 1.4 Condensador de paso transversal simple 14 Figura 1.5 Balance de energía del condensador 17 Figura 2.1 Interacción del condensador con otros equipos 22 Figura 2.2 Diagrama temperatura-entropía del ciclo 23 Figura 2.3 Diagrama de flujo de calentadores y extracciones 24 Figura 2.4 Diagrama de flujo de turbinas y condensador 25 Figura 2.5 Gradiente de temperatura en la sección transversal

del tubo 27

Figura 2.6 Comportamiento de la presión absoluta del condensador en variaciones de los parámetros principales de operación

28 Figura 2.7 Variación de temperatura del agua de enfriamiento

para el caso de un condensador de un solo paso 30 Figura 2.8 Diagrama de flujo del cálculo del coeficiente global de

transferencia de calor 41 Figura 2.9 Pérdidas hidráulicas en el condensador en función a

la velocidad del agua de enfriamiento y al diámetro de los tubos

43 Figura 2.10 Factor de corrección de las pérdidas hidráulicas en el

condensador en función a la temperatura promedio del agua de enfriamiento

44 Figura 2.11 Diagrama de flujo del cálculo de las pérdidas

hidráulicas del condensador 45 Figura 3.1 Ensuciamiento biológico en la pared del ducto de

agua de enfriamiento 47

Figura 3.2 Bellota de mar adherido al ducto de agua de

enfriamiento 49

Figura 3.3 Ensuciamiento biológico en caja de entrada al

condensador 53

Figura 3.4 Acumulación de mejillón adherido a la pared del ducto

de agua de enfriamiento 55 Figura 3.5 Bellota de mar suelto cerca del condensador que por

su tamaño y peso no es posible su eliminación por el método de inversión de flujo

56 Figura 3.6 Disminución de la velocidad del agua en los tubos por

Figura 3.8 Aumento de la resistencia a la transferencia de calor

del condensador al paso del tiempo 61 Figura 3.9 Limpieza de tubos del condensador con dardos y

agua a presión 64

Figura 3.10 Bolas de esponja para limpieza de tubos en línea

(Taprogge) 65

Figura 3.11 Sistema de limpieza de tubos del condensador en

línea (Taprogge) 65

Figura 3.12 Sistema de agua de enfriamiento y retrolavado del

condensador de dos secciones un solo paso 66 Figura 4.1 Comportamiento de la presión absoluta y de la

eficiencia del condensador al incrementarse la resistencia por ensuciamiento del interior de los tubos

70 Figura 4.2 Desviación en % del flujo másico del vapor de entrada

a la turbina a diferentes presiones absolutas del condensador

72 Figura 4.3 Costo de operación por desviación en la presión

absoluta del condensador 73 Figura 4.4 Parámetros de diseño del condensador existente 80 Figura 4.5 Parámetros teóricos de diseño del condensador

utilizando la metodología del “HEI” 82

Figura 4.6 Parámetros en operación del condensador 87 Figura 4.7 Desviaciones principales en la operación del

condensador 89

Figura 4.8 Periodos de mantenimiento preventivo y correctivo 90 Figura 4.9 Comportamiento de la temperatura del agua de mar

en el puerto de Manzanillo 91 Figura 4.10 Comparación del costo de operación y mantenimiento

del tratamiento del sistema de agua de enfriamiento del condensador

Relación de tablas

No. de Tabla Título Página

Tabla 2.1 Coeficiente de transferencia de calor base 34 Tabla 2.2 Factor de corrección por temperatura de entrada de

agua 35

Tabla 2.3 Factor de corrección por calibre y material del tubo 36 Tabla 2.4 Factor de corrección de fricción por calibre y diámetro

del tubo 44

Tabla 4.1 Datos de diseño del condensador principal 74 Tabla 4.2 Parámetros operativos de diseño del condensador

principal 75

Tabla 4.3 Cálculo de la diferencia de temperatura media

logarítmica 77

Tabla 4.4 Parámetros indicativos del comportamiento de un

condensador de superficie 77 Tabla 4.5 Tabla comparativa de diseño del condensador contra

la metodología del “HEI” 83

Tabla 4.6 Parámetros de operación del condensador 85 Tabla 4.7 Comparación del diseño del condensador contra la

operación normal 88

Tabla 4.8 Comparación del costo del tratamiento preventivo y

Nomenclatura

Símbolo Descripción Unidad

s

A

Área de la superficie de transferencia decalor

2

m

T

A

Área transversal interna de los tubosm

2p

C

Calor específicoo

kJ

kg C

E

D

Diámetro externo del tubom

I

D

Diámetro interno del tubom

f

Coeficiente de fricciónC

F

Factor de ensuciamiento ---M

F

Factor de Corrección del Material ---W

F

Factor de Corrección por Temperatura delAgua

---

SE

G

Grado de subenfriamiento oC

h

Entalpía específicakJ

kg

c

h

Coeficiente de transferencia de calor porconveccion 2o

kW

m C

fg

h

Calor latente de condensación oevaporación

kJ

kg

ITD Diferencia de temperatura inicial o

C

1

K

Factor de correcciónpresión, diámetro externo y calibre

---

2

K

Factor de correccióndiámetro externo y espesor

---

3

K

Factor de corrección por material ---E

L

Longitud efectiva del tubom

T

LMTD

Diferencia de temperatura media logarítmica oC

a

m

Flujo volumétrico del agua de enfriamientom

3s

a

m

Flujo masico del agua de enfriamientokg

s

T

N

Número de tubos por paso ---t

p

Presión absoluta del condensadormmHg

Q

Carga térmicakW

a

Q

Flujo de calor absorbido por el aguakW

T

R

Resistencia térmica total 2om C

kW

v

R

Resistencia térmica del vapor encondensación

2o

m C

kW

m

R

Resistencia conductiva del tubo por materialy geometría

2o

m C

kW

a

R

Resistencia de película del agua deenfriamiento

2o

m C

kW

f

R

Resistencia debido al ensuciamiento 2om C

kW

t

R

Pérdidas por fricción por metro de tubería.kPa

m

tt

R

Pérdidas por fricción (total)kPa

1

R

Factor de corrección por temperatura deentrada

---

2

R

Factor de corrección por diámetro del tubo ycalibre

---

T

Temperatura oC

T

Incremento de temperatura o1

T

Temperatura de entrada de agua oC

2

T

Temperatura de salida de agua oC

s

T

Temperatura de saturación oC

C

T

Temperatura final de condensado oC

U

Coeficiente global de transferencia de calor2o

kW

m C

e

U

Coeficiente global de transferencia de calorefectivo 2o

kW

m C

d

U

Coeficiente global de transferencia de calorde diseño 2o

kW

m C

1

U

Coeficiente de transferencia de calor base2o

kW

m C

t

U

Coeficiente de transferencia de calor teórico2o

kW

m C

v

Velocidad del agua en los tubosm

s

PC

Costo del combustible$

Símbolos Griegos

P Caída de presión a lo largo de una tubería

Pa

Densidad

3

kg

m

Peso específico del fluido

3

Resumen

En esta tesis se presenta el análisis de la transferencia de calor en condensadores de superficie que utilizan agua de mar como medio de enfriamiento, así como los fenómenos que provocan el ensuciamiento y la pérdida de eficiencia de la turbina debido a incremento de la presión absoluta del condensador.

Utilizando las ecuaciones básicas de transferencia de calor y la metodología de cálculo de diseño de condensadores del Instituto de Intercambiadores de Calor (HEI) se obtienen sus características básicas y se comparan contra las del condensador existente, con el fin de determinar el área adicional de transferencia de calor requerida. Por otro lado, se analizan los parámetros principales que afectan directamente la operación del condensador como son: el ensuciamiento de la superficie de transferencia de calor, la temperatura y flujo del medio de enfriamiento y la carga térmica. Con la finalidad de dar el mantenimiento adecuado al equipo que así lo requiera y mantener su máxima eficiencia, que se refleja en disminución del consumo de combustible.

Con las mediciones de presión diferencial, temperatura y caudal se determinan los parámetros de velocidad del fluido, factor de fricción y la resistencia a la transferencia de calor que definen indirectamente el ensuciamiento del condensador. Con los métodos de limpieza y tratamiento del agua apropiado de manera preventiva, se puede mantener en óptimas condiciones de operación el condensador.

Abstract

The analysis of the heat transfer in surface condensers using seawater as a cooling working fluid is presented in this work, it is also analyzed the phenomena that produces fouling and the loss of efficiency of the turbine due to the increment of the condenser absolute pressure.

Using the basic equations of heat transfer and the methodology to calculate and design condensers recommended by the Heat Exchange Institute (HEI), the basic characteristics of the condensers are obtained, and then they are compared against those of the installed condensers, in order to determine the required heat transfer additional area.

On the other hand, the main parameters affecting the condenser operation are also analyzed, among these parameters we find: fouling of the condenser’s surface, the temperature, the flow rate of the cooling fluid and the thermal load. All these with the object of providing the appropriate maintenance to the equipment requiring this and to maintain their maximum efficiency which is reflected in the reduction of fuel consumption.

With the differential pressure, temperature and flow rate measurements, the parameters as the fluid velocity, frictional resistance and heat transfer resistance are determined; they define the fouling of condenser’s surface indirectly. With the cleaning methods and water treatment performed properly in a preventive way, it is possible maintain in excellent conditions the operation of condenser.

Introducción

Los condensadores de vapor constituyen para la ingeniería térmica relevantes sistemas en los cuales se llevan a cabo en forma general, tres procesos combinados de transferencia de energía, a saber: conducción, convección y radiación. El análisis de la transferencia de calor representa una importante herramienta para el diseño de sistemas de intercambiadores de calor, dentro de los cuales existen los condensadores denominados de superficie.

En principio, el fenómeno de condensación ocurre cuando un vapor entra en contacto con una superficie cuya temperatura se encuentra por debajo de la temperatura de saturación de dicho vapor, iniciándose de esta forma el cambio de fase.

Si la condensación toma lugar continuamente sobre la superficie y el líquido condensado se remueve de la superficie por el movimiento que resulta de las fuerzas de gravedad, entonces la superficie condensante se cubrirá con una nueva película, a este mecanismo se le conoce como condensación pelicular. Por otro lado, bajo ciertas circunstancias, como por ejemplo si existen impurezas sobre la superficie durante la condensación del vapor, la película de condensado se ve afectada por las fuerzas de tensión superficial y se divide en pequeñas gotas, a esta situación se le denomina condensación por goteo.

Evidentemente esta situación es hipotética, ya que realmente las condiciones de operación de dichos dispositivos varían en el espacio y el tiempo, de tal manera que al considerar condiciones ideales en el diseño de estos equipos, se están sobreestimando los coeficientes de transferencia de calor, reduciendo los periodos de mantenimiento de los sistemas.

Lo anterior trae como consecuencia diseños de intercambiadores de calor ineficientes la mayoría del tiempo, lo que normalmente se traduce en costos elevados. Debido a lo anterior, en el presente trabajo surge la inquietud de llevar a cabo un análisis teórico de la relación que existe entre los diferentes procesos de transferencia de calor que conforman el fenómeno bajo estudio, en los condensadores de superficie bajo condición de ensuciamiento biológico. A este tipo de problemas se le ha denominado crecimiento del bio-ensuciamiento en intercambiadores de calor refrigerados con agua de mar. La

importancia del presente análisis es considerar la taza de crecimiento del ensuciamiento biológico y su efecto sobre el proceso de transferencia de calor en condensadores, con el fin de obtener soluciones más realistas en la operación.

Para lograr el objetivo anterior, esta tesis se encuentra integrada en cuatro capítulos: En el capítulo uno, se describen la operación de la central, proceso de conversión de energía, los condensadores de superficie y su problemática de pérdidas de transferencia de calor debido al ensuciamiento biológico con agua de mar, su función en el ciclo de potencia, la presión óptima de operación.

En el capítulo dos, se describe la metodología de cálculo de transferencia de calor de diseño y las pérdidas por fricción de condensadores de acuerdo al documento del Instituto de Intercambiadores de Calor (HEI) como base de comparación para condensadores existentes en operación, la influencia de la variación de los parámetros principales que afectan la presión absoluta así como la determinación de la eficiencia de transferencia de calor.

de la unidad, métodos de medición y determinación del bio-ensuciamiento y medidas preventivas para reducir su afectación.

En el capítulo cuatro, se presenta el análisis y comparación de resultados entre la metodología del Instituto de Intercambiadores de Calor (HEI) y el condensador existente de la Central Termoeléctrica Manzanillo II. También se determina su impacto económico por la afectación en la presión absoluta.

CAPÍTULO 1

Descripción de la unidad

Generadora

1.1 Descripción de la operación normal de la unidad generadora.

1.1.1 Introducción.

La Central Termoeléctrica Manzanillo localizada al sur del Puerto de Manzanillo Colima, cuenta con 2 unidades de 350 MW y 4 de 300 MW, el Generador de Vapor es de tipo

Intemperie, mientras que los Turbogeneradores son del tipo interior y se encuentran situados junto con el equipo auxiliar en la Casa de Máquinas.

[image:21.612.125.518.363.700.2]Para su operación esta central requiere de dos tipos de combustibles que son el Diesel para arranques y el Combustoleo para generación, este último es suministrado a los Tanques de Almacenamiento desde los Buques Tanques, anclados en el muelle de PEMEX del puerto interior. El sistema de enfriamiento principal de los condensadores de superficie es del tipo abierto con agua de mar y el agua de repuesto al ciclo se obtiene por medio de dos plantas evaporadoras y dos plantas desmineralizadoras.

1.1.2 Descripción del equipo principal de la Central Manzanillo II.

Generador de vapor del tipo intemperie de circulación forzada y hogar balanceado, con una capacidad máxima de 1170 ton

h de vapor sobrecalentado, a una presión de

operación de 166 bar, con una temperatura de 540 oC.

Turbogenerador del tipo “Tandem Compound” de 18 pasos de acción con

recalentamiento y doble flujo en la sección de baja presión.

Generador Eléctrico trifásico síncrono con conexión en estrella, 2 polos, totalmente cerrado a prueba de explosión y son enfriados por hidrógeno y agua desionizada.

Condensador principal de superficie de un solo paso enfriado con agua de mar.

Equipos y sistemas auxiliares que complementan el ciclo Termodinámico Rankine Regenerativo con Recalentamiento.

Para realizar el control y supervisión de los diferentes equipos de la Central desde la Sala de Control, se cuenta con un adelantado Sistema de Control Digital

denominado “SICODI”, el cual es capaz de realizar el arranque y paro de la unidad

en forma ordenada, y uniforme, así como mantenerla estable, y segura durante fallas y variaciones de carga.

Para vigilar el comportamiento de cada una de las variables de los diferentes equipos y del proceso mismo, se cuenta con un Sistema de Adquisición de Datos el cual despliega en pantalla y papel toda la información sobre las variables para una operación segura y eficiente de la central.

1.1.3 Etapas principales del proceso.

Este proceso describe de manera general las etapas de transformación para producir potencia eléctrica, así como las medidas establecidas para la inspección y control de los procesos involucrados.

Figura 1.3 Diagrama del control del proceso de Generación de Potencia Eléctrica.

La figura 1.3 muestra el diagrama de control del proceso de generación de potencia eléctrica la cual es el resultado de una serie de transformaciones de energía a partir del combustible almacenado.

Estas transformaciones de energía se llevan a cabo en tres equipos principales que son: Generador de Vapor, Turbina y Generador Eléctrico los cuales se complementan con una serie de equipos y sistemas auxiliares para llevar a cabo la realización del ciclo termodinámico Rankine Regenerativo.

a) Conversión de energía química a energía calorífica

Esta fase del proceso se realiza en el generador de vapor, al cual al suministrarle aire del medio ambiente y combustible, libera la energía química de éste último a partir de su oxidación, transformándose en energía calorífica.

PEMEX ALMACENAMIENTO DE COMBUSTIBLE COMBUSTIÓN PRODUCCIÓN DE VAPOR

TRASMISIÓN GENERADOR ELÉCTRICO DE VAPOR TURBINA DE CONTROL VÁLVULAS

CONTROL DEL PROCESO CENACE

ENERGÍA QUÍMICA ALMACENADA ENERGÍA CALORÍFICA ENERGÍA TÉRMICA

b) Conversión de energía calorífica a energía cinética

La energía calorífica liberada por el combustible, es absorbida por el agua para posteriormente transformarse en energía térmica contenida en el vapor conforme éste va adquiriendo presión y temperatura, esta energía térmica al ser liberada se convierte en energía cinética.

c) Conversión de energía cinética a energía mecánica

Por medio de las válvulas de control se regula el flujo de vapor que requiere la turbina para mantener la demanda de carga solicitada y la velocidad de giro, este vapor se expande a través de todos los pasos de la turbina transformando la energía térmica en energía mecánica. El vapor de escape de la turbina es convertido en líquido por medio del condensador para volver a enviarse al generador de vapor.

d) Conversión de energía mecánica a energía eléctrica

El rotor del generador eléctrico, acoplado directamente a la turbina, gira a la misma velocidad produciéndose potencia eléctrica debido al movimiento relativo entre un campo magnético (producido por una corriente de excitación al rotor) y un conductor (estator) [1].

1.2 Descripción de los condensadores de superficie y su

problemática.

La transferencia de calor es una de las formas más conocidas de intercambio de energía entre los cuerpos. Este fenómeno ocurre, de una manera natural, entre dos sistemas cuando existe entre ellos una diferencia de temperatura sin importar el medio, aún en el vacío, que los separa.

frigoríficas, sistemas para estabilizar la temperatura en naves espaciales, enfriamiento de circuitos en microelectrónica, etc.

El conocimiento de las leyes que gobiernan la transmisión de calor, en cualquier medio, es muy importante para los ingenieros, en el diseño, construcción pruebas y operación de todo tipo de dispositivos de intercambio térmico. Los problemas de transferencia de calor son encontrados por los investigadores y diseñadores en prácticamente todas las ramas de la ingeniería.

Esto se debe principalmente a que los procesos y sistemas no son cien por ciento eficientes, por lo tanto, la energía que no se aprovecha debe ser disipada en forma de calor, lo que requiere que se diseñen sistemas confiables y seguros que cumplan con este importante cometido, para hacer que los sistemas operen adecuadamente.

En general la transferencia de calor tiene dos aplicaciones muy importantes, proveer a los sistemas de un medio de disipación de calor para reducir la temperatura de operación del sistema de interés y por otra parte analizar la transferencia de calor con el fin de conservar la energía térmica de un sistema, auxiliándose de materiales aislantes. En el segundo caso, el punto de interés es proveer a los sistemas de un aislamiento térmico efectivo. En realidad, el uso de aislantes térmicos ocurre muy frecuentemente en muchos campos de la ingeniería. Los ingenieros siempre se enfrentan con problemas de cómo transmitir el calor de una manera más efectiva o bien cómo proteger una construcción, sistema o proceso de una manera eficiente, para evitar pérdidas o ganancias de calor.

La base de estudio de la transferencia de calor descansa en los conceptos fundamentales de cantidad de calor y de diferencia de temperatura, los cuales son

definidos por la termodinámica de acuerdo a sus dos principios básicos (la primera y la segunda ley de la termodinámica) [2].

energía térmica y en consecuencia consuma una cantidad mínima de combustible para efectuarlo. Suponiendo que las pérdidas debido a la fricción, a la conducción y radiación del calor, hayan sido reducidas a un mínimo aún queda una pérdida considerable de calor, llamada energía térmica remanente en el vapor de escape, que debe ser

considerada.

El condensador de vapor es un componente importante del ciclo del vapor en instalaciones de generación de potencia. Es un recinto cerrado en el cual el vapor sale de la turbina y se fuerza para ceder su calor latente de vaporización. Es un componente necesario del ciclo de vapor por dos razones. La primera, convierte el vapor usado nuevamente en líquido para regresarlo al generador de vapor como agua de alimentación. Esto baja el costo operacional de la planta permitiendo reutilizar el agua de alimentación, y resulta más fácil bombear un líquido que el vapor. La segunda razón, aumenta la eficiencia del ciclo permitiendo que el ciclo opere con los gradientes más grandes posibles de temperatura y presión entre la fuente de calor (generador de vapor) y el sumidero de calor (condensador).

Condensando el vapor de salida de la turbina, la presión es reducida hasta debajo de la presión atmosférica, incrementando la caída de presión del vapor entre la entrada y la salida de la turbina de vapor. Esta reducción de la presión en la salida de la turbina, genera más calor por unidad de masa de vapor entregado a la turbina, por conversión de poder mecánico. Ya que ocurre condensación, el calor latente de condensación se usa en lugar del calor latente de vaporización.

El calor latente de la condensación del vapor se pasa al agua que atraviesa los tubos del condensador. Después de que el vapor condensa, el líquido saturado continúa transfiriendo calor al agua presentando un subenfriamiento al ir bajando hasta el fondo del condensador, esto previene la cavitación en la bomba.

el otro extremo. Ya que el agua fluye una sola vez a través del condensador se le denomina de un solo paso.

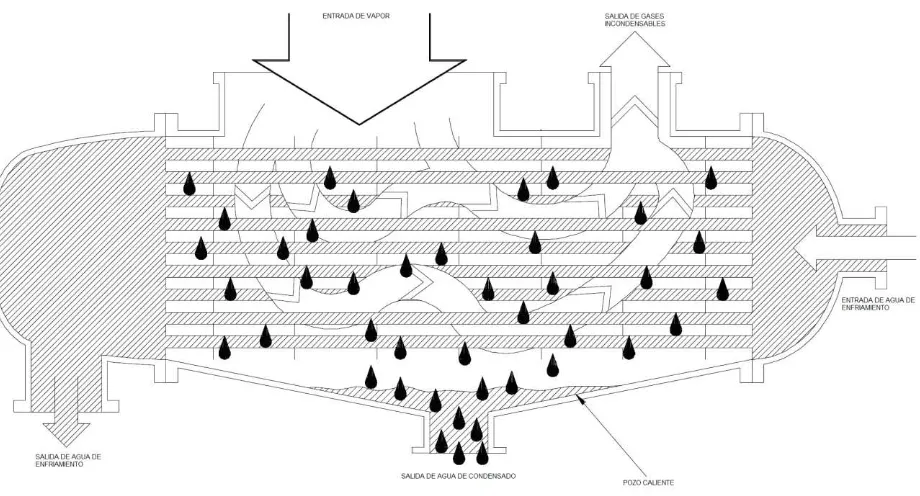

[image:28.612.91.551.220.468.2]En el área inferior del condensador se localiza el pozo caliente, aquí es donde el condensado se extrae mediante una bomba. Si se acumulan gases incondensables en el condensador, la presión absoluta aumenta y la temperatura de saturación con la cual el vapor se condensa también se incrementa.

Figura 1.4 Condensador de paso transversal simple

La temperatura y el flujo del agua de enfriamiento que pasa por el condensador controla la temperatura del condensado, esto alternadamente controla la presión de saturación (vacío) del condensador.

Si el condensador fuera perfectamente hermético y sí no hubiera aire o gases incondensables presentes en el vapor, solamente sería necesario condensar el vapor y extraer el condensado para mantener la presión en el condensador, esto debido a la disminución del volumen especifico en el proceso de la condensación del vapor.

Sin embargo, como es prácticamente imposible evitar la entrada de aire y otros gases no condensables al interior del condensador, es necesario hacer uso de una bomba de vacío o un eyector para mantener la presión en el interior del condensador.

En su forma más simple tenemos así que: un sistema de condensación consiste en un equipo destinado a convertir el vapor de escape en agua, y de una o varias bombas y equipos para extraer continuamente del condensador, dicha cantidad de agua, el aire y los gases no condensables.

La presión de diseño para un condensador determinado viene dado en la especificación de cada instalación. La mayoría están proyectadas para trabajar a plena potencia con una presión absoluta de 82 mmHg.

Se ha comprobado que una máquina desarrolla mayor cantidad de trabajo útil si su vapor de escape es descargado a un espacio donde existe una presión baja, que si la realizara en contra de presiones más altas.

En un condensador, la presión absoluta es generada por la condensación del vapor, ello es debido a que el volumen específico del vapor es mucho mayor que el volumen específico del agua.

Para el correcto funcionamiento de los condensadores deben tenerse en cuenta dos reglas básicas:

La temperatura de salida del agua de enfriamiento del condensador debe estar

alrededor de 12 o

La temperatura de salida del condensado debe ser ligeramente inferior a la

correspondiente a la presión absoluta del condensador.

El circuito del agua de enfriamiento formado por el agua de circulación, frecuentemente está compuesto por series de tubos con longitudes entre 10 y 15 metros llegando hasta más de 25 metros en los condensadores multipresión. El diámetro exterior de dichos tubos oscila entre 5/

8 y 1 ¼ de pulgada. Su espesor viene expresado usualmente por la

galga BWG (Birmingham Wire Gauge). Los más empleados son los de 7/8 y 1 pulgada,

con espesor 18, 19 y 22 BWG, según el tipo de material. El bronce (Admiralty) ha sido el más utilizado, para agua normal, tendiéndose actualmente a sustituirlo por acero inoxidable tipo 304 (AISI). Para agua de mar, se emplean frecuentemente cupro-níquel, y recientemente titanio en condensadores de centrales nucleares [3].

La diferencial de temperatura del agua de condensado y la temperatura de condensación correspondiente a la presión del condensador indica el rendimiento de un condensador y debe mantenerse lo más pequeña posible.

El rendimiento de un condensador debe calcularse midiendo y comparando las energías que entran y salen de él.

La energía que entra está formada por:

La energía cinética del vapor entrante.

La energía térmica del vapor entrante.

La energía cinética del agua de mar entrante.

La energía térmica del agua de mar entrante. La energía que sale está formada por:

La energía cinética en la salida del condensador.

La energía térmica del condensado.

La energía cinética del agua de mar a la descarga.

Sin embargo considerando un condensador real, las energías cinéticas de entrada y salida del agua de circulación son muy pequeñas y se puede considerar que se anulan una con otra, las energías cinética de entrada del vapor y salida de condensado, pueden asimismo despreciarse ya que son muy pequeñas comparadas con la energía térmica en juego; entonces, en el balance energético, puede solamente considerarse.

Energía térmica de entrada del vapor.

Energía térmica de entrada del agua de mar.

Energía térmica de salida del condensado.

[image:31.612.96.539.309.579.2] Energía térmica de salida del agua de mar. Estas energías están representadas en la figura 1.4.

Figura 1.5 Balance de energías del condensador

1.4 Presión óptima de operación del condensador.

La presión absoluta requerida para el funcionamiento de las máquinas a su máximo rendimiento no debe sobrepasar los 82 mmHg. La razón de ello es que el volumen

SALIDA DE CONDENSADO

SALIDA DE AGUA DE ENFRIAMIENTO ENTRADA DE AGUA

DE ENFRIAMIENTO

VAPOR DE ESCAPE DE TURBINA DE BAJA PRESIÓN

POZO CALIENTE ENERGÍA CINÉTICA

ENERGÍA TÉRMICA

ENERGÍA CINÉTICA

ENERGÍA TÉRMICA ENERGÍA CINÉTICA

ENERGÍA TÉRMICA

ENERGÍA CINÉTICA

específico aumenta a medida que disminuye la presión, de este modo, con bajas presiones, se alcanza un volumen de vapor excesivo, y los álabes de los últimos pasos no pueden ser tan grandes como para darle salida al vapor. Esto requiere un cilindro de baja presión muy grande, y el costo inicial, así como también las dificultades de funcionamiento no compensan lo que se quiere ganar.

El grado de presión absoluta para el cual está diseñada una turbina en gran parte queda determinado por la longitud de los álabes correspondientes a las hileras de descarga en la turbina de baja presión, pues deben ser tales que permitan la salida del volumen aumentado del vapor en esa etapa. Se debe tener en cuenta que haciendo el álabe más grande se requiere un aumento de peso y espacio para la turbina de baja presión, lo cual no siempre es conveniente. Con baja presión el volumen específico del vapor aumenta enormemente.

Como resultado de este gran aumento del volumen del vapor y las limitaciones constructivas de peso y espacio, es práctica general en el diseño de turbinas adoptar una presión absoluta de 82 mmHg en la descarga de la última hilera de álabes de la

turbina de baja presión cuando la misma desarrolla su máxima potencia.

Desarrollando la unidad su máxima potencia, cualquier disminución de la presión de diseño no origina aumento de potencia ni economía. Esto es debido a que el área de los álabes es proporcionada de manera tal que el efecto del aumento no se extiende más allá de la última o penúltima etapa de expansión.

En cambio, sí la presión es mayor que el de diseño, el efecto se extiende a varias etapas de expansión, lo que da por resultado una mayor cantidad de vapor para desarrollar la misma potencia.

1.5 Pérdidas de carga en condensadores de superficie.

El ensuciamiento de la superficie de intercambio de calor y la obstrucción de los tubos originados por la reproducción de organismos en el agua de enfriamiento es la principal causa de pérdida de transferencia de calor, aumento de la presión absoluta y en general de la eficiencia del ciclo así como del mantenimiento y costo de operación de la planta.

Este ensuciamiento se define generalmente como la acumulación de materiales indeseados en las superficies del equipo de transferencia de calor. Este fenómeno reconocido como un problema universal en diseño y operación, afecta a los equipos de dos maneras [4].

La capa que ensucia tiene una conductividad térmica muy baja, lo cual aumenta la resistencia de intercambio térmico y reduce la eficiencia de los intercambiadores de calor.

Los depósitos reducen el área de paso transversal y provocan un aumento en la presión diferencial del intercambiador lo cual disminuye el flujo de agua de enfriamiento.

El costo debido al ensuciamiento se puede analizar en tres áreas principales:

Los costos de inversión de capital, que incluye exceso de área de transferencia de calor, espacio adicional, transporte y costo de instalación.

Costo por combustible adicional por la pérdida de eficiencia del proceso.

Pérdida de producción durante los paros de la planta planeados e imprevistos debido al ensuciamiento.

En una instalación industrial se puede clasificar el bio-ensuciamiento en dos tipos: micro y macro-ensuciamiento. La diferencia radica en el tamaño de los organismos depositados sobre la superficie.

El macro-ensuciamiento en los sistemas de refrigeración industrial se localiza principalmente en las tuberías o ductos de agua de enfriamiento. Dentro del macro-ensuciamiento caben destacar organismos marinos, tales como Mytilus edulis, Pollicipies cornucopia y Balanos balanoide, que se adhieren a las tuberías y filtros, dando lugar a considerables pérdidas de carga [4].

En los intercambiadores de calor el desarrollo de la película microbiana o micro-ensuciamiento en los tubos y las zonas alrededor de las obstrucciones de flujo, plantean graves problemas que traen consigo considerables pérdidas económicas.

Existen varios estudios que tratan sobre los efectos nocivos del bio-ensuciamiento en los equipos, donde se analizan los problemas relacionados con las pérdidas económicas y energéticas.

En la mayoría de las ocasiones, en las plantas energéticas, la instrumentación disponible no es suficiente para detectar las condiciones locales del bio-ensuciamiento, puesto que sólo se supervisan los parámetros de funcionamiento de la planta. Es preciso garantizar la efectividad de operación de los intercambiadores de calor de las plantas energéticas, desarrollando equipos de monitoreo del crecimiento de bio-ensuciamiento apropiados, que midan parámetros tales como la resistencia a la transferencia de calor, factor de fricción, velocidad del fluido o la presión del condensador.

CAPÍTULO 2

Metodología de cálculo de

transferencia de calor en

condensadores de superficie

2.1 Interacción del condensador con otros equipos.

Los mecanismos fundamentales de transferencia de calor que tienen lugar en el condensador son: La condensación del vapor saturado húmedo sobre la superficie externa de los tubos y el calentamiento por convección forzada del agua de circulación en el interior de los mismos, la cual pasa de una temperatura

( )

T

1 a la entrada, a otra2

( )

T

superior a la salida. El propósito es condensar el vapor de salida de la turbina para así tener máxima eficiencia e igualmente obtener el vapor condensado en forma de agua pura de regreso al generador de vapor, realizando esto a presión y temperatura constante.El aire y los gases no condensables que entran mezclados con el vapor o de algún otro modo, se extraen por medio del eyector de aire a través de su aspiración, situada en el casco del condensador, por encima del nivel de condensado.

Así mismo provee un medio para recolectar todos los drenajes del sistema de vapor auxiliar.

SALIDA DE CONDENSADO

SALIDA DE AGUA DE ENFRIAMIENTO ENTRADA DE AGUA DE

ENFRIAMIENTO

VAPOR DE ESCAPE DE TURBINA DE BAJA PRESIÓN

POZO CALIENTE

SALIDA DE GASES INCONDENSABLES

T1

T2

Pt

TS

Q

TC

2.1.1 Descripción del ciclo agua-vapor.

El ciclo agua-vapor inicia en el condensador, donde además de condensar el vapor de salida de la turbina de baja presión también recibe los drenajes de los calentadores de baja presión y los misceláneos. El líquido colectado en el pozo caliente es extraído por medio de la bomba de condensado, y circula por los calentadores del 1 al 4 llegando al desgasificador el cual es un calentador de contacto. Este condensado junto con el flujo de la extracción 5 y el drenaje de los calentadores de alta presión son enviados al generador de vapor por medio de las bombas de agua de alimentación pasando por los calentadores 6 y 7. El vapor producido a alta presión y temperatura es controlado y enviado a la turbina de alta presión, regresando al generador de vapor para su recalentamiento, finalmente el vapor se envía a la turbina de presión intermedia y de baja presión, del cual regresa al condensador [1].

[image:37.612.92.547.390.674.2]En el diagrama de la figura 2.2, se muestra el ciclo agua – vapor con las extracciones y recalentamiento.

Los procesos de la figura 2.2 se detallan a continuación:

1 – 9 Bombeo del agua de alimentación y calentamiento en dos etapas. 9 – 31 Evaporación y sobrecalentamiento del vapor.

31 – 32 Expansión del vapor en la turbina de alta presión. 32 – 33 Recalentamiento del vapor.

33 – 35 Expansión del vapor en la turbina de presión intermedia. 35 – 39 Expansión del vapor en la turbina de baja presión. 39 – 40 Condensación del vapor.

10 – 16 Extracciones de baja y alta presión.

17 – 22 Drenajes de calentadores de alta y baja presión.

[image:38.612.88.554.451.678.2]El arreglo del equipo principal del ciclo agua-vapor de la Central Manzanillo se muestran en las figuras 2.3 y 2.4.

Figura 2.4 Diagrama de flujo de turbinas y condensador

2.2 Metodología de cálculo del coeficiente global de transmisión de

calor.

( )

U

Determinación de la ecuación general.

Las expresiones fundamentales de transferencia de calor son: la ecuación de la calorimetría para el flujo de agua de enfriamiento que se expresa como

a P a

Q

m C

T

, (2.1)Donde,

Q

a es el flujo de calor transmitido enkW

; o sea el calor que es absorbido por el flujo de agua,m

a es el flujo másico del agua de enfriamiento enkg

s

; queabsorberá la energía de condensación;

C

P es el calor específico del agua enkJ

okg C

y

T

T

2T

1, incremento de temperatura del agua de enfriamiento que provoca la condensación en OLa segunda ecuación importante es la ecuación de la transferencia de calor a través de de las resistencias que se oponen al flujo de calor, por ejemplo, los materiales, los arreglos geométricos, el ensuciamiento, los coeficientes de convección. Esa ecuación se expresa como:

S

Q

UA LMTD

(2.2)Donde,

U

es el coeficiente global de transferencia de calor enkW

2om C

;A

s es elárea de transferencia de calor

m

2 , yLMTD

es la diferencia de temperatura media logarítmica OC, factor importante que toma en cuenta la no linealidad de la

transferencia de calor.

El coeficiente global de transferencia de calor

( )

U

expresa la cantidad de calortransmitido por unidad de superficie y en la unidad de tiempo, para una diferencia de temperatura de 1 o

C. Este coeficiente puede en teoría expresarse como U 1/RT ,

donde

( )

R

es la resistencia térmica global, calculada en función de la conductividad térmica del material de los tubos, su calibre y teniendo en cuenta la resistencia asociada a las películas de vapor y agua contiguas a las paredes del tubo, número de tubos, disposición de los tubos, del número de pasos, del tipo de fluidos, la velocidad del fluido, etc. ver figura 2.5.1

1

T v m a f

U

R

R

R

R

R

; 2.3En esta ecuación

R

v es la resistencia del vapor en condensación en forma pelicular,m

R

es la resistencia conductiva del tubo debido al material y la geometríaR

a es laEl estado de ensuciamiento en los tubos y la presencia de incrustaciones influyen en el proceso de transmisión de calor. Este aspecto queda considerado a través del coeficiente

(

F

C)

, denominado factor de ensuciamiento, de acuerdo a la definición, este factor es igual a 1 para cuando se tienen tubos perfectamente limpios y lisos [6].Figura 2.5 Gradiente de temperatura en la seccion transversal del tubo.

La variación en los parámetros de operación con respecto a los de diseño origina variación de la presión absoluta del condensador y por consiguiente en la capacidad de producción y eficiencia de la unidad.

En la figura 2.6 muestra el comportamiento de la presión absoluta del condensador ante las principales variables de operación, en la práctica se tiene una combinación de estos que favorecen o afectan al resultado final, el problema en la operación se vuelve crítico cuando las cuatro variables son adversas especialmente en la época de verano por el incremento en la temperatura del agua de mar además de las limitantes para el funcionamiento de la turbina de baja presión por concepto de la presión de escape, mediante la realización de un análisis con suficientes mediciones y conocimiento de la influencia de los parámetros en el condensador se pueden determinar las causas y tomar acciones correctivas o preventivas que mejoren su desempeño.

TEMPERATURA DEL VAPOR

Figura 2.6 Comportamiento de la presión absoluta del condensador en variaciones de los parámetros principales de operación.

2.2.1 Cálculo de la diferencia de temperatura media logarítmica

En el caso específico de condensadores de superficie la variación de la temperatura del agua de circulación a su paso por el interior de los tubos es exponencial en relación a la longitud recorrida (x). Lo anterior es debido principalmente a la geometría del arreglo de los tubos y a la forma en cómo interactúan los flujos, entre otros factores, ver figura 2.8. Para el caso de tubos cilíndricos, la diferencia de temperatura media logarítmica

(

LMTD

)

mencionada se expresa como: FLUJO DE AGUA DEENFRIAMIENTO P R E S IÓN A B S OL U T A D E L C ON D E N S A D OR

TEMPERATURA DE ENTRADA DE AGUA DE ENFRIAMIENTO

P R E S IÓN A B S OL U T A D E L C ON D E N S A D OR

FACTOR DE ENSUCIAMIENTO

(

/

)

T

LMTD

ln ITD TTD

(2.4)En esta ecuación,

LMTD

es la diferencia de temperatura media logarítmica, expresadaen O

C,

T

es el incremento de temperatura del agua de enfriamiento,ITD

es la diferencia de temperatura inicial yTTD

es la diferencia de temperatura terminal todos ellos en OC.

Incremento de la temperatura del agua de enfriamiento durante su paso por el condensador:

2 1

T

T

T

(2.5)La diferencia de temperatura de entrada al equipo o diferencia de temperatura inicial, es:

1

S

ITD

T

T

(2.6)También se debe calcular la diferencia de temperatura a la salida del condensador llamada diferencia de temperatura terminal, que se expresa como:

2

S

TTD

T

T

(2.7)Otro parámetro importante es la temperatura media, que se usa para calcular las propiedades del agua.

1 2

2

M

T

T

T

(2.8)En algunas ocasiones, el líquido condensado se enfría por debajo de la temperatura de saturación por lo que se debe calcular el grado de sub-enfriamiento proporcionado por la relación:

SE S C

Donde,

T

1 es la temperatura de entrada del agua de enfriamiento,T

2 es la temperatura de salida del agua de enfriamiento,T

C es la temperatura final del condensado del vapory

T

S es la temperatura de saturación del condensado a la presión del condensador,todos enO

C

Figura 2.7 Variación de temperatura del agua de enfriamiento para el caso de un condensador de un solo paso

2.2.2 Cálculo del calor absorbido por el agua

(

Q

a)

.El flujo de calor

(

Q

a)

absorbido por el agua es directamente proporcional al flujo másico de agua de enfriamiento,(

m

a)

al calor específico del agua,(

C

P)

y al incremento de temperatura(

T

)

.a P a

Q

m C

T

,kW

(2.10)X

T2

T1

LMTD TS

DT I

DTT

ΔT

Donde,

m

a es el flujo másico de agua de enfriamiento enkg

s

,T

T

2T

1 es elincremento de temperatura que sufre el agua de enfriamiento en O

C y

C

P es el calor específico del agua que expresa la cantidad de calor absorbido por kilogramo de agua, para una diferencia de temperatura de 1 OC.

2.2.3 Cálculo del coeficiente global de transmisión de calor efectivo

(

U

e)

.

El flujo de calor

( )

Q

absorbido por la superficie total del condensador, también conocido como carga térmica, es directamente proporcional a dicha superficie( )

A

s , a la diferencia de temperatura media logarítmica(

LMTD

)

y al coeficiente global detransmisión de calor efectivo

(

U

e)

:e s

Q

U A LMTD

(2.11)Donde As es la superficie total del condensador o superficie total de transferencia de

calor que es igual al producto del perímetro externo de un tubo por su longitud y por el número de tubos y se puede calcular por medio de la expresión,

s E T E

A

D N L

(2.12)Entonces el coeficiente global de transferencia de calor se puede evaluar fácilmente usando la expresión:

e s

Q

U

A LMTD

(2.13)Por otra parte, se define el factor de ensuciamiento

F

C como el cociente entre elcoeficiente global de transferencia efectivo

U

e y el coeficiente global de transferenciade calor de diseño

U

d , es decir:e C

d

U

F

U

(2.14)O también se puede escribir que el coeficiente global de transferencia de calor de diseño igual a:

e d

c

U

U

F

(2.15)Es conveniente tener en cuenta que, pese a su nombre, el factor de ensuciamiento no depende solo de que los tubos del condensador estén sucios o limpios. Un factor de ensuciamiento bajo indica solamente que

U

e es menor queU

d , lo que puede deberse a factores diferentes al grado de ensuciamiento, como son bolsas de aire entrampadas en el haz de tubos, tubos tapados, bajo flujo del agua de enfriamiento, cajas de agua llenas parcialmente o mal funcionamiento del sistema de extracción de no condensables entre otros.2.2.4 Cálculo de la velocidad del agua en los tubos

( )

v

.La velocidad del agua en los tubos

( )

v

, es directamente proporcional al flujo volumétrico de agua de enfriamiento(

m

a)

e inverso al área total transversal interna de los tubosA

T .a T

m

v

A

(2.16)2

4

I

T T

D

A

N

(2.17)El flujo volumétrico del líquido de enfriamiento es:

a a

m

m

(2.18)La velocidad del agua de enfriamiento es muy importante para calcular el coeficiente de convección dentro de los tubos.

En las ecuaciones 2.16 y 2.17,

A

T es el área transversal de flujo de agua de circulación enm

2,D

I es el diámetro interior del tubo enm

, es la densidad del agua de circulación enkg

3m

ym

a es el flujo volumétrico de agua de enfriamiento en3

m

s

.2.3 Metodología de cálculo del coeficiente global de transmisión de

calor teórico.

( )

U

t .A continuación se detalla el método para calcular el coeficiente global de transferencia de calor, parámetro que como ya se indicó es muy importante para calcular el desempeño del condensador, los resultados teóricos obtenidos nos permitirán compararlos con el equipo existente en operación y determinar si tiene las características requeridas para la carga térmica de la unidad generadora.

2.3.1 Ecuación general del coeficiente global de transferencia de calor teórico.

El coeficiente global de transferencia de calor es obtenido utilizando la metodología propuesta por el Instituto de Intercambio de Calor (Heat Exchange Institute HEI), con la velocidad del líquido de enfriamiento calculada con la ecuación 2.16 y las características de diseño del condensador se determina el coeficiente de referencia la cual esta basada en datos obtenidos con un tubo limpio calibre 18 BWG cuyo material es Admiralty a 21.11 O

C de temperatura de entrada del agua de enfriamiento, para

corrección por temperatura FW y un factor de corrección que toma en cuenta el

material y su calibre, y se expresa de la siguiente manera [6]:

1 W M

t

U

U F F

(2.19)En esta ecuación se tiene;

U

t es el coeficiente global de transferencia de calor teórico enkW

2om C

,U

1 es el coeficiente global de transferencia de calor de referenciaen

kW

2om C

,F

W es el factor de corrección por temperatura,F

M es el factor decorrección por material empleado así como su calibre.

2.3.2 Cálculo del coeficiente de transferencia de calor de referencia

( )

U

1Este coeficiente global de transferencia de calor de referencia

( )

U

1 , se obtiene de latabla 2.1, con el valor del diámetro exterior del tubo

(

D

E)

y la velocidad media del agua dentro de los tubos( )

v

.Tabla 2.1 Coeficiente de transferencia de calor base

U

1 ,DIAMETRO

VELOCIDAD DEL AGUA

m

s

mm

1 1.2 1.4 1.6 1.8 2 2.2 2.4 2.615.875 & 19.05 2.745 3.004 3.248 3.476 3.689 3.888 4.073 4.246 4.407

22.225 & 25.4 2.703 2.959 3.199 3.424 3.634 3.830 4.013 4.183 4.341

28.575 & 31.75 2.662 2.914 3.151 3.372 3.579 3.771 3.951 4.118 4.272

34.925 & 38.1 2.621 2.869 3.102 3.320 3.524 3.713 3.890 4.054 4.206

2.3.3 Cálculo del factor de corrección por temperatura

(

F

W)

.Para temperaturas de entrada de agua de circulación diferente a 21.11 o

C, el

coeficiente global de transferencia de calor de referencia debe ser multiplicado por el factor de corrección por temperatura

F

W obtenida de tabla 2.2, de esta maneraqueda corregido este factor ya que cambio la referencia [6].

Tabla 2.2 Factor de corrección por temperatura de entrada de agua

F

WEntrada de agua

T1

FW Entrada de

agua

T1

FW Entrada de

agua

T1

FW Entrada de

agua

T1

FW Entrada de

agua

T1

FW

1 0.685 11 0.851 21 0.999 31 1.068 41 1.114

2 0.702 12 0.867 22 1.008 32 1.073 42 1.118

3 0.719 13 0.883 23 1.017 33 1.078 43 1.121

4 0.736 14 0.898 24 1.026 34 1.083 44 1.125

5 0.753 15 0.914 25 1.032 35 1.088 45 1.128

6 0.769 16 0.929 26 1.038 36 1.093 46 1.131

7 0.786 17 0.945 27 1.044 37 1.097 47 1.134

8 0.802 18 0.960 28 1.050 38 1.102 48 1.137

9 0.819 19 0.975 29 1.056 39 1.106 49 1.140

10 0.835 20 0.988 30 1.062 40 1.110 50 1.142

2.3.4 Cálculo del factor de corrección por calibre y material

(

F

M)

.Como el coeficiente global de transferencia de calor de referencia fue obtenida para un tubo limpio calibre 18 BWG material, Admiralty, para cualquier otro material, el coeficiente de transferencia debe ser multiplicado por el factor de corrección

F

WTabla 2.3 Factor de corrección por calibre y material del tubo (FM)

Calibre del Tubo BWG

Material del Tubo 25 24 23 22 20 18 16 14 12

Admiralty Metal 1.03 1.03 1.02 1.02 1.01 1.00 0.98 0.96 0.93

Arsenical Copper 1.04 1.04 1.04 1.03 1.03 1.02 1.01 1.00 0.98

Copper Iron 194 1.04 1.04 1.04 1.04 1.03 1.03 1.02 1.01 1.00

Aluminium Brass 1.03 1.02 1.02 1.02 1.01 0.99 0.97 0.95 0.92

Aluminium Bronze 1.02 1.02 1.01 1.01 1.00 0.98 0.96 0.93 0.89

90-10 Cu-Ni 1.00 0.99 0.99 0.98 0.96 0.93 0.89 0.85 0.80

70-30 Cu-Ni 0.97 0.97 0.96 0.95 0.92 0.88 0.83 0.78 0.71

Cold Rolled 1.00 1.00 0.99 0.98 0.97 0.93 0.89 0.85 0.80

Stainless Steel 0.91 0.90 0.88 0.86 0.82 0.75 0.69 0.62 0.54

Titanium 0.95 0.94 0.92 0.91 0.88 0.82 0.77 0.71 0.63

UNS N08367 0.90 0.89 0.87 0.85 0.81 0.74 0.67 0.60 0.52

UNS S43035 0.95 0.94 0.92 0.91 0.88 0.82 0.77 0.71 0.63

UNS S44735 0.93 0.91 0.90 0.88 0.85 0.78 0.72 0.65 0.57

UNS S44660 0.93 0.91 0.90 0.88 0.85 0.78 0.72 0.65 0.57

2.3.5 Cálculo del área de transferencia de calor teórico

(

A

s teorico)

.Con la carga térmica de diseño, el coeficiente global de transferencia de calor teórico y la diferencia de temperatura media logarítmica se obtiene el área de transferencia de calor teórico.

teorico

s

Q

A

2.3.6 Cálculo del área de transferencia de calor efectivo

(

A

s efectivo)

.Considerando el factor de ensuciamiento del condensador se obtiene el área de transferencia de calor efectivo.

teorico

efectivo s

s

c

A

A

F

(2.21)2.3.7 Cálculo del área adicional de transferencia de calor del condensador.

El área adicional de transferencia de calor debido al ensuciamiento se expresa como.

real teórico

teórico

Area adicional (

s s)100

s

A

A

A

(2.22)El objetivo de esta área adicional de transferencia de calor es para afrontar las adversidades en la operación real del equipo debido a variaciones en los parámetros por el uso del equipo o temporada del año con respecto al teórico.

2.3.8 Cálculo del flujo de agua de enfriamiento teórico

m

a teorico .El flujo de agua de enfriamiento teórico se calcula despejando

m

a de las ecuaciones2.1 y 2.2 quedando la siguiente expresión:

teorico teorico

ln

t s a

P

U A

m

ITD

C

TTD

(2.23)

Donde,

U

t es el coeficiente global de transferencia de calor cuyas unidades son.2o

kW

m C

,(

A

s teorico)

es el área de transferencia de calor teórico en2