ELABORACIÓN DE UN PLAN DE MANTENIMIENTO CENTRADO EN CONFIABILIDAD (RCM) PARA LA EMPRESA CITRIEXPINAL S.A.S.

JUAN CAMILO CÓRDOBA ÁLVAREZ Código. 2224022

CARLOS FERNANDO MONTEJO GONZÁLEZ Código. 2224222

UNIVERSIDAD SANTO TOMÁS FACULTAD DE INGENIERÍA MECÁNICA

DIVISIÓN DE INGENIERIAS BOGOTÁ D.C.

ELABORACIÓN DE UN PLAN DE MANTENIMIENTO CENTRADO EN CONFIABILIDAD (RCM) PARA LA EMPRESA CITRIEXPINAL S.A.S.

JUAN CAMILO CÓRDOBA ÁLVAREZ CARLOS FERNANDO MONTEJO GONZÁLEZ

Trabajo de Grado en la modalidad de solución a un problema de ingeniería en la industria para optar al título de Ingeniero Mecánico

Director

Ing. Francisco José Campos León Codirector

Ing. Jairo Darío Murcia M.

UNIVERSIDAD SANTO TOMÁS FACULTAD DE INGENIERÍA MECÁNICA

DIVISIÓN DE INGENIERIAS BOGOTÁ D.C.

Nota de aceptación

__________________________

__________________________

__________________________

__________________________

__________________________

__________________________

__________________________ Firma del jurado

__________________________ Firma del jurado

DEDICATORIA

Dedico este trabajo final a DIOS padre jehová, quien fue el ser que me guio, dándome fuerzas para seguir adelante y no desfallecer en el intento, colocando en mi camino personas que me dieron mucha fortaleza para seguir estudiando y superándome en el día a día. A mi padre Octavio Montejo quien me ha enseñado que no se es nadie, si no se es una buena persona, muchas veces me apoyo en cada una de derrotas y fracasos que en el camino me encontraba, pero su voz de aliento me ayudo a seguir en pie y jamás desfallecer. Agradezco a mis tías quienes me apoyaron siempre, en especial a la Sra. María Edilma Martínez quien fue como una madre para mí, siempre busque apoyo en ella, me brindo un techo, alimentos y proporciono lo más importante amor de madre y compañía en los momentos de soledad cuando más lo necesite. A mi amigo, hermano y compañero de tesis, Juan Camilo Córdoba, por su responsabilidad y dedicación, ya que la amistad está por encima de todo, dejamos nuestra zona de confort en la ciudad de Tunja para llegar a Bogotá y enfrentar nuevos retos, y jamás dejarnos vencer le agradezco mucho ya que le debo la vida, y espero seguir siempre unidos en nuestra amistad. Deseo dar gracias a mi novia Yudi Andrea quien me apoyo para seguir adelante, a mi hijo Samuel Fernando Montejo, que proporciono confianza en sí mismo para poder demostrar todo lo que podía llegar a ser.

Deseo agradecer muy amablemente, a mis profesores que durante todo este proceso me acompañaron, me formaron y compartieron todo su conocimiento, para ser ingeniero y poder servir en pro a la sociedad colombiana. A todos mis amigos con los que comparto poco y con los que hablo a diario, Sergio Alfredo Jorge Cubides, a cada uno de ustedes pueden reconocer el aparte que hizo durante este proceso para que hoy este aquí.

DEDICATORIA

Dedico este trabajo de grado principalmente a Dios por permitirme tener vida, salud y poder realizar un propósito más, a mis padres Carlos Alberto Córdoba y Cielo Esther Álvarez por su apoyo incondicional y la confianza que me brindaron a lo largo de la carrera, por su paciencia y ayuda económica ya que sin ellos no podría ser la persona que soy hoy en día. A mi hija María José por ser el motivo de querer salir adelante sin importar las adversidades, y poder brindarle un ejemplo a seguir.

A mi novia Karen por su apoyo emocional y darme fortaleza para la realización de mis proyectos; A mi compañero de tesis y mejor amigo Carlos Fernando Montejo, por su compañía a lo largo de la carrera y a el apoyo en los diferentes momentos que fueron necesarios.

Así mismo la dedico este proyecto a toda mi familia y a la Universidad Santo Tomas por acogerme como estudiante y darme las bases para mi vida profesional.

AGRADECIMIENTOS

A Dios padre Jehová por permitirme llegar a este momento tan especial, en mi vida y lograr este triunfo tan importante. Y guiarme siempre para que hoy este aquí luchando y demostrando quien soy y de que estoy hecho.

A mis padres, hermanos y familiares que con su apoyo, esmero, constante y entusiasmo me brindaron la fuerza para alcanzar esta meta profesional, y ser una persona de bien que va a trabajar siempre en pro de la sociedad colombiana.

A mi hijo y mi novia, que aportaron su cariño y paciencia en todos los momentos, que no pude compartir con ellos, a todas las personas que me ayudaron en esta gran lucha de ser profesional.

AGRADECIMIENTOS

Primeramente agradezco a Dios por darme salud y la sabiduría necesaria para lograr esta meta en mi vida profesional, por darme las bendiciones necesarias para que este sueño hoy pueda ser realidad; A mis padres por su amor, comprensión y confianza que depositaron en mí, A mi madre por sus concejos y regaños que me ayudan a formar como persona y reflejar el ejemplo que siempre me ha dado, A mi padre por su confianza que me brinda para poder ser ingeniero, nunca me han dejado solo siempre he tenido ese apoyo de padres que necesito y que a pesar de muchos problemas no me retiran su amor; Agradezco a mi hija hermosa María José Cordoba, por ser el motivo por el cual no desfallezco y me impulsa a ser una mejor persona, por sus risas que me llenan de alegría. Gracias a mi novia Karen por las palabras de aliento que me ayudan a no desistir de este sueño de poder graduarme como Ingeniero Mecánico.

Gracias a mi amigo del alma Carlos Montejo, que fue un apoyo en la universidad y fuera de ella, espero que la amistad continúe, y poder ser los profesionales que desde primer semestre anhelamos ser, A toda mi familia por sus buenos deseos.

Agradezco a los docentes de la Universidad Santo Tomas, por guiarme para el aprendizaje de esta bella carrera como lo es la Ingeniería Mecánica.

TABLA DE CONTENIDO pag.

INTRODUCCIÓN ... 1

1. DESCRIPCIÓN DE LA EMPRESA. ... 2

1.1 Generalidades. ... 2

1.2. Descripción del departamento de mantenimiento ... 4

1.3. Situación actual de mantenimiento de la empresa. ... 6

2. PLANTEAMIENTO DEL PROBLEMA ... 7

3. JUSTIFICACIÓN ... 8

4. OBJETIVOS ... 10

4.1. OBJETIVO GENERAL ... 10

4.2. OBJETIVOS ESPECÍFICOS ... 10

5. MARCO REFERENCIAL ... 11

5.1. MANTENIMIENTO ... 11

5.2. Mantenimiento predictivo ... 11

5.2.1 Ventajas ... 12

5.2.3 Desventajas ... 12

5.3. Mantenimiento preventivo ... 13

5.3.1. Ventajas ... 13

5.3.2. Desventajas ... 13

5.4. Mantenimiento correctivo ... 13

5.4.1. Ventajas ... 14

5.4.2. Desventajas ... 14

5.5. Mantenibilidad... 15

5.6. MANTENIMIENTO CENTRADO EN CONFIABILIDAD (RCM)... 15

5.6.1. Definición del RCM. ... 15

5.6.2. El objetivo del RCM. ... 15

5.6.3. Fases del mantenimiento centrado en confiabilidad (RCM) ... 17

5.7.1. Listado de activos ... 18

5.7.2. Codificación de activos. ... 18

5.7.3. Fallas funcionales. ... 20

5.7.4. Modos de falla... 20

5.7.5. Aumento del Funcionamiento Deseado: ... 23

5.7.6. ¿Qué es un análisis de criticidad?... 24

5.7.7. CRITERIO PARA LA DETERMINACION DE CRITICIDAD DE SISTEMAS ... 25

5.8. INDICADORES DE CLASE MUNDIAL PARA MANTENIMIENTO. ... 26

5.8.1. Disponibilidad en mantenimiento. ... 27

5.8.2. Fiabilidad en mantenimiento. ... 28

6. PROPUESTA Y DISEÑO DE SOFTWARE DE INFORMACION ... 29

6.1. ENCUESTA AL GERENTE DE LA EMPRESA... 29

6.2.ENCUESTA A LOS TECNICOS Y OPERARIOS ... 31

6.2.1Análisis de resultados. ... 38

6.3. SISTEMA DE INFORMACIÓN ... 40

6.4. MANEJO DE INFORMACION Y DATOS ... 40

6.5. DOCUMENTACIÓN BÁSICA ... 41

6.6. CODIFICACIÓN DE MÁQUINAS ... 42

6.7. DISEÑO DEL SISTEMA DE INFORMACIÓN COMPUTARIZADO... 44

6.7.1 Inventario ... 44

6.7.2 Fichas técnicas ... 44

6.7.3. Formato de análisis de criticidad ... 45

6.7.4. Hoja de vida general y hoja de vida por equipo... 45

6.7.5. Orden de trabajo ... 45

6.7.6. Calendario de mantenimiento y calendario auxiliar. ... 45

6.7.7. Procedimiento de mantenimiento. ... 46

6.7.8 Solicitud de cotización. ... 46

6.8. OBTENCIÓN DE INFORMACIÓN DE LOS ACTIVOS DE LA EMPRESA Y

ALIMENTACION DEL SOFTWARE DE MANTENIMIENTO ... 48

7. INGENIERÍA APLICADA ... 50

7.1. IDENTIFICACIÓN DEL PROCESO Y ANÁLISIS DE CRITICIDAD. ... 50

7.1.1. Proceso de preparación para la exportación del limón Tahití. ... 50

7.2. DIAGRAMA DE FLUJO PREPARACIÓN DEL LIMÓN PARA EXPORTACIÓN ... 51

7.3. PROCESO DE ALISTAMIENTO DEL LIMÓN PARA SU EXPORTACIÓN POSTCOSECHA. ... 52

7.4. ÁREA DE LAVADO Y ENCERADO ... 61

7.5. ÁREA DE CLASIFICACIÓN... 62

7.6. MATRIZ DE CRITICIDAD DE LOS ACTIVOS DEL PROCESO DE PREPARACIÓN DEL LIMÓN PARA LA EXPORTACIÓN ... 63

7.7. JERARQUIZACIÓN DE LOS ACTIVOS ... 65

7.8. DECISIONES DEL ANALISIS DE CRITICIDAD ... 66

7.9. DESCRIPCIÓN DE FUNCIONES, FALLOS FUNCIONALES, MODOS DE FALLO Y EFECTO DE FALLA ... 67

7.9.1 PLAN DE MANTENIMIENTO ... 70

8. ANÁLISIS E INTERPRETACIÓN DE RESULTADOS ... 72

8.1.Discusión de resultados ... 72

8.1.1 ¿Que se hacía? ... 72

8.2.2 ¿Qué se hace? ... 74

8.2. Conocimiento adquirido por los técnicos y operarios. ... 75

8.2.1 Resultados ... 75

8.3 Análisis de resultados de la encuesta. ... 83

CONCLUSIONES ... 85

RECOMENDACIONES ... 86

BIBLIOGRAFÍA ... 87

LISTA DE ILUSTRACIÓNES

Pág.

Ilustración 1.Logo de la compañía. ... 2

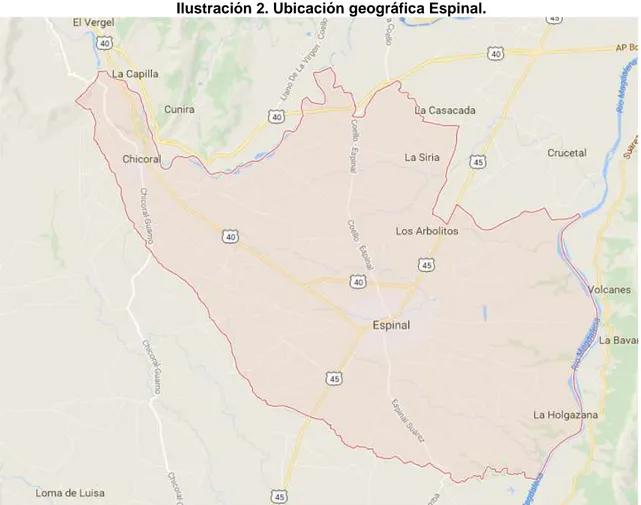

Ilustración 2. Ubicación geográfica Espinal. ... 3

Ilustración 3. Organigrama de la empresa ... 5

Ilustración 4.Gestión de RCM ... 16

Ilustración 5. Niveles de listado de activos. ... 18

Ilustración 6. Código para activos ... 19

Ilustración 7. Modelos de falla ... 21

Ilustración 8. Criterio para evaluar la criticidad de los sistemas ... 25

Ilustración 9. Matriz de criticidad ... 26

Ilustración 10.Pregunta 5 ... 32

Ilustración 11.Pregunta 6 ... 33

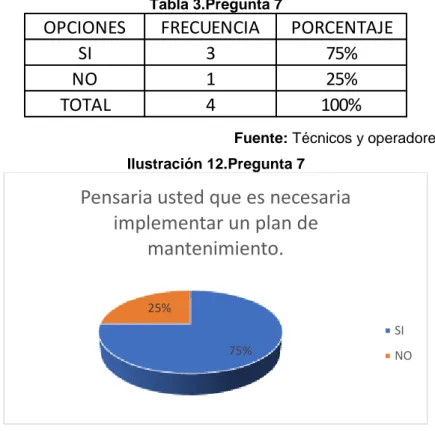

Ilustración 12.Pregunta 7 ... 34

Ilustración 13.Pregunta 8 ... 35

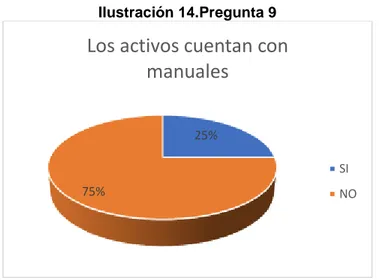

Ilustración 14.Pregunta 9 ... 36

Ilustración 15.Pregunta 10 ... 37

Ilustración 16.Pregunta 12 ... 38

Ilustración 17 .Código diseñado. ... 42

Ilustración 18 Indicadores de mantenimiento ... 48

Ilustración 19. Diagrama de flujo ... 51

Ilustración 20. Volteadora de canastillas ... 52

Ilustración 21. Elevador desbasurador. ... 53

Ilustración 22. Elevador desbasurador ... 53

Ilustración 23. Decanicador de ligas ... 54

Ilustración 24. Decanicador de ligas ... 54

Ilustración 25. Seleccionadora manual ... 55

Ilustración 26. Selección de limones en buen estado ... 55

Ilustración 27.Cepilladora de lavado del limón. ... 56

Ilustración 28. Secadora de lavado. ... 56

Ilustración 29. Cepilladora de encerado ... 57

Ilustración 30. Secadora de encerado ... 57

Ilustración 31. Cajón de video ... 58

Ilustración 32. Software de selección ... 59

Ilustración 33. Transportadora aérea de cajas ... 59

Ilustración 34. Empaque del limón. ... 60

Ilustración 35.Comparativa Antigua producción de limón exportado (toneladas/mes). ... 73

Ilustración 36.Respuesta 1 ... 76

Ilustración 37.Respuesta 2 ... 77

Ilustración 38. Respuesta 4 ... 78

Ilustración 39.Respuesta 7 ... 81

Ilustración 40.Respuesta 9 ... 82

LISTA DE TABLAS. Pag.

Tabla 1. pregunta 5 ... 32

Tabla 2.Pregunta 6 ... 33

Tabla 3.Pregunta 7 ... 34

Tabla 4. Pregunta 8 ... 34

Tabla 5.Pregunta 9 ... 35

Tabla 6.Pregunta 10 ... 36

Tabla 7.Pregunta 12 ... 37

Tabla 8.Rango de indicadores de mantenimiento ... 47

Tabla 9. Descripción del activo en aérea de lavado y encerado. ... 61

Tabla 10.Descripción de cada activo en el área de clasificación. ... 62

Tabla 11. Criterio para determinar la criticidad ... 63

Tabla 12. Presentación matriz de criticidad... 64

Tabla 13. Formato de Jerarquización ... 65

Tabla 14. Descripción de funciones, fallos funcionales, modos de fallo y efecto de falla. ... 67

Tabla 15. Descripción de funciones, fallos funcionales, modos de fallo y efecto de falla. ... 68

Tabla 16. Descripción de funciones, fallos funcionales, modos de fallo y efecto de falla. ... 69

Tabla 17. Cronograma de mantenimiento ... 70

Tabla 18. Cronograma de mantenimiento (continuación). ... 71

Tabla 19.Antigua producción de limón exportado. ... 73

Tabla 20. Indicadores de mantenimiento antiguo según paradas producidas. ... 73

Tabla 21.Nueva producción de limón exportado. ... 74

Tabla 22.Comparativa nueva producción de limón exportado (toneladas/mes). ... 74

Tabla 23.Indicadores de mantenimiento nuevo según paradas producidas. . 75

Tabla 24.Respuesta 1 ... 76

Tabla 25.Respuesta 2 ... 76

Tabla 26.Respuesta 4 ... 77

Tabla 27. Respuesta 5 ... 78

Tabla 28.Respuesta 5 ... 79

Tabla 29.Respuesta 6 ... 79

Tabla 30.Respuesta 6 ... 80

Tabla 31.Respuesta 7 ... 80

Tabla 32.Respuesta 9 ... 82

LISTA DE ECUACIONES

Pag.

Ecuación 1. Disponibilidad teórica ... 27

Ecuación 2. Disponibilidad ... 27

Ecuación 3. Tiempo promedio entre fallas ... 28

LISTA DE ANEXOS Pag. Anexo 1. Inventario diseñado ... 89

Anexo 2. Formato Ficha Técnica diseñada... 90

Anexo 3. Formato Análisis de criticidad. ... 91

Anexo 4. Formato hoja de vida general. ... 92

Anexo 5. Formato Hoja de vida por equipo. ... 93

Anexo 6. Formato Orden de Trabajo. ... 94

Anexo 7. Calendario general de mantenimiento. ... 95

Anexo 8. Formato Calendario Auxiliar. ... 96

Anexo 9. Formato Procedimiento de mantenimiento. ... 97

Anexo 10. Solicitud de cotización. ... 98

Anexo 11. Tabla de ingreso de información para indicadores de gestión ... 99

Anexo 12.Indicadores de gestión ... 100

Anexo 13.Encuesta realizada al gerente ... 101

Anexo 14.Encuesta realizada al gerente (continuación). ... 102

Anexo 15.Encuesta de información extra basada en la experiencia de los técnicos. ... 103

Anexo 16.Encuesta de información extra basada en la experiencia de los técnicos (continuación). ... 104

Anexo 17. Encuesta realizada a los técnicos y operarios de conocimiento del plan de mantenimiento ... 105

GLOSARIO

Disponibilidad: Confianza que se tiene de que un componente, activo o sistema que sufrió mantenimiento, ejerza su función satisfactoriamente en un tiempo dado

Factibilidad: Se refiere a la disponibilidad de los recursos necesarios para llevar a cabo los objetivos o metas señaladas. Generalmente la factibilidad se determina sobre un proyecto.

Fichas técnicas: También ficha de características u hoja de características, es un documento que resume el funcionamiento y otras características de un componente (por ejemplo, un componente electrónico) o subsistema (por ejemplo, una fuente de alimentación) con el suficiente detalle para ser utilizado por un ingeniero de diseño y diseñar el componente en un sistema.

Mantenimiento: Todas las acciones que tienen como objetivo preservar un artículo o restaurarlo a un estado en el cual pueda llevar a cabo alguna función requerida. Estas acciones incluyen la combinación de las acciones técnicas y administrativas correspondientes.

Manteniabilidad: Es la propiedad de un sistema que representa la cantidad de esfuerzo requerida para conservar su funcionamiento normal o para restituirlo una vez se ha presentado un evento de falla. Se dirá que un sistema es Altamente mantenible cuando el esfuerzo asociado a la restitución sea bajo.

Mantenimiento correctivo: Es aquel que corrige los defectos observados en los equipamientos o instalaciones, es la forma más básica de mantenimiento y consiste en localizar averías o defectos y corregirlos o repararlos.

Ordenes de trabajo: Es un documento escrito en el cual se describen las características de un activo o maquinaria y las acciones de mantenimiento realizadas o por realizar.

Producción: La capacidad de producción es el nivel de actividad máximo que puede alcanzarse con una estructura productiva dada. El estudio de la capacidad es fundamental para la gestión empresarial en cuanto permite conocer y analizar el grado de uso de cada uno de ellos en la organización y así tener oportunidad de optimizarlos.

RESUMEN

TITULO: Elaboración de un plan de mantenimiento centrado en confiabilidad (RCM) para la empresa Citriexpinal.

AUTORES: Juan Camilo Cordoba Alvarez; Carlos Fernando Montejo Gonzalez. PALABRAS CLAVES: Mantenimiento centrado en confiablidad RCM, Activos de producción.

DESCRIPCION O CONTENIDO: El presente trabajo pretende desarrollar una elaboración de un plan de mantenimiento centrado en confiabilidad (RCM) para la empresa Citriexpinal, para los activos fundamentales de la producción y exportación del producto de limón para seguir como la empresa líder en el mercado.

Para el desarrollo de este trabajo se analizó el estado actual de los modelos y las respectivas fichas técnicas que se usan en los diferentes mantenimientos que se usan en los activos , se determinan las fallas de estos sistemas y las posibles soluciones enfocada en la misión, visión y división de mantenimiento en pro y beneficio de la empresa.

Al realizar el respectivo estudio, analizando los resultados, se determinan variables las cuales arrojan y determinan el principal problema, que es la parada en el proceso de producción en la planta, lo que implica pérdidas considerables en el tiempo lo cual se ve reflejado en pérdidas económicas.

Debido que la empresa Citriexpinal S.A.S, queda ubicada a 20 km del municipio del Espinal los costos se elevan considerablemente, así a su vez los costos asociados al manteamiento superaban el 75% lo cual para la industria de producción y exportación es ineludible.

SUMARY

TITLE: Elaboration of a maintenance plan focused on reliability (RCM) for the company Citriexpinal.

AUTHORS: Juan Camilo Cordoba Alvarez– Carlos Fernando Montejo González.

KEYWORDS: Reliability centric maintenance RCM, Production equipment.

SUBJECTS OR DESCRIPTION: This work intends to develop a maintenance plan

focused on reliability (RCM) for the company Citriexpinal, for the fundamental equipment for the production and export of the product, of lemon to continue as the market leader company.

For the development of this work we analyze the current state of the models and the respective techniques used in the different maintenance used in the equipment, determine the failures of these systems and the possible solutions focused on the mission, vision and division of maintenance for and benefit of the company.

When carrying out a respective study, and analyzing the results, variables are determined which shed and determine the main problem, which is the shutdown in the production process in the plant, which implies considerable losses in time which is reflected in economic losses.

Due to the fact that the company Citriexpinal sas, located 20 km from the municipality of Espinal costs rise considerably, and thus the costs associated with maintenance exceed 75%, which for the production and export industry is inescapable.

1

INTRODUCCIÓN

La necesidad de la industria actual con el afán de asegurar el correcto funcionamiento de activos de producción así como de obtener el mejor rendimiento y disponibilidad para dar paso a una evolución e innovación al mantenimiento en las industrias a nivel mundial, el desarrollo y aplicación a nuevas técnicas que nos ayuden a mejorar todos los procesos en pequeñas y grandes empresas, mitigando el cese de actividades por cuestiones netamente de mantenimiento.

Al estudiar y analizar más a fondo la empresa exportadora de limón Citriexpinal, teniendo en cuenta los objetivos tales como misión y visión, se observa que para que estos funcionen a cabalidad, el departamento de mantenimiento realiza una labor muy estricta e importante en el desarrollo de producción y exportación del producto final. Por ello el personal de mantenimiento tiene la responsabilidad de buscar nuevas alternativas, campañas y modelos de mantenimiento que faciliten a la división y ejecución de actividades por ende, se realizó un extensivo análisis, al estado en general de los activos y de las respectivas formas en que se genera el mantenimiento en la planta, establecer la mejor técnica y estudio para la conservación de los activos que conlleven a la misión y visión de la división de mantenimiento.

Luego de una ardua investigación y estudio con respecto a las diferentes actividades, y activos disponibles en planta se determina que la técnica de mantenimiento RCM (mantenimiento centrado en confiabilidad), es la más adecuada para este proceso, permitiendo así que los activos continúen con un excelente mantenimiento a un bajo costo, teniendo en cuenta que estos activos están en unas operaciones constantes.

2

1. DESCRIPCIÓN DE LA EMPRESA.

1.1 Generalidades.

Ilustración 1.Logo de la compañía.

Fuente:Citriexpinal S.A.S

Citriexpinal S.A.S es una empresa Colombiana,(Ilustración 1) que salió de la creación de Agro limón S.A.S la cual es una compañía familiar, de naturaleza limitada, creada el 22 de agosto de 2005, por el señor Guinad Alfonso Rincón que comenzó su operación con pequeños cultivos de limón Taití en el departamento del Tolima, en especial en la finca Santa Barbara municipio de el ESPINAL. Los primeros cultivos contando alrededor de 500 árboles de fruta los cuales daban una producción inferior a las 5 toneladas. Después de unos 3 años de producción, su hijo sucesor Andrés David Rincón Marulanda gerente actual de la compañía decidió sembrar en diferentes fincas hectáreas expansivas del producto aprovechando y tecnificando los terrenos para una mayor producción de limón Taití, quien es el encardo de llevar a la empresa hacia la visión y las metas que su padre le otorgo. A comienzos del año 2008 la compañía empezó a ser cada vez más sólida teniendo un crecimiento significativo por lo cual penetro el mercado nacional, e internacional abrió oficinas en Medellín, Cali, Bogotá y Montería. Dando inicio a la exportación del producto a países como: Japón, Alemania, Chile, Brasil, Francia, Estados unidos, China siendo la pionera y líder de las exportaciones de limón Taití.

3

Ilustración 2. Ubicación geográfica Espinal.

Fuente: https://www.google.com.co/maps?source=tldsi&hl=es El Espinal es un municipio colombiano ubicado en el departamento de Tolima, a 153 km de Bogotá con dirección suroccidente, y a 57,6 km de Ibagué, capital departamental. Es el segundo municipio más poblado del departamento del Tolima y es conocido como la capital arrocera del centro del país. (Ilustración 2)

Bañado por los ríos Magdalena y Coello. La gran parte de la superficie es llana.

4

1.2. Descripción del departamento de mantenimiento

En enero del 2009, nace el departamento de mantenimiento en Citriexpinal, a la cabeza del señor gerente Dr. Andrés David Rincón Marulanda, el cual tiene como fin garantizar los procesos en la recolección y alistamiento del producto para ser exportado, de igual forma para el buen funcionamiento y correcto mantenimiento en la flota vehicular como en los activos que se encuentren en planta pensando siempre en pro de la empresa.

Es así mismo como se da el espacio y las garantías para empezar un mantenimiento que sea optimo en sus activos, algunos no eran nuevos en sus inicios el departamento de mantenimiento de estos activos era dirigido y supervisado por Juan Carlos Pérez García mecánico empírico con amplia experiencia, y contaba con la ayudantía de 2 aprendices Sena que ejecutaban mantenimientos correctivos día a día.

5

garantizar la producción y evitar las paradas de los activos cuando se esté en producción, y fortalecer el departamento de manteamiento para la empresa.

El organigrama de la división en su área de operaciones y mantenimiento se muestra en la Ilustración 3.

Ilustración 3. Organigrama de la empresa

Fuente: Citriexpinal S.A.S

Con esta estructura organizacional la división expone su visión y misión.

Misión: Ser autosuficientes en la recolección, producción y exportación de limón Taití, manteniendo a bajo costo los más altos índices de productividad y seguridad.

6

1.3. Situación actual de mantenimiento de la empresa.

El departamento de mantenimiento de Citriexpinal, no cuenta con personal administrativo y de supervisión, actualmente cuenta con personal técnico, que es el mismo que se encarga de la parte operativa y de mantenimiento de la maquinaria que posee la empresa.

La función principal del departamento es de corregir las fallas que los activos presentan para poder continuar con el correcto funcionamiento y no afectar la producción, la empresa no posee una base de datos donde se aprecie los historiales de los activos y así poder realizar un correcto análisis, no se manejan ordenes de trabajo, los pocos trabajos de mantenimiento que se realizan son los indicados por el fabricante.

Los activos de la empresa no presentan una partición entre operaciones y mantenimientos, este funcionamiento se presenta solo a la producción que estos activos puedan generar olvidando los mantenimientos preventivos que se le deben realizar a los activos, se observa que los elementos se llevan al máximo de operación y cuando estos fallan simplemente son reemplazados.

No hay una clasificación de los activos ya que no están codificados al requerimiento de la empresa, para así llevar control de los repuestos que se requiere, no se llevan órdenes de trabajo y es muy complejo conocer los recursos asignados por activo, todo costo generado se carga una centro de costos llamado mantenimiento y no a cada activo. El personal de mantenimiento cuenta con una gran experiencia en estos activos, pero en muy pocas ocasiones se documenta las tareas ejecutadas, esto impide que se puedan realizar análisis de falla con el propósito que pueda evitar a que suceda nuevamente.

7

2. PLANTEAMIENTO DEL PROBLEMA

La empresa CITRIEXPINAL S.A.S ubicada en el municipio Espinal del departamento del Tolima, la cual es una recolectora y exportadora de limón, presenta pérdidas significativas que afectan la producción en un cincuenta por ciento, ya que hay paradas en los activos y estos generan puntos muertos en la planta, lo cual esta empresa tiene la necesidad de realizar un plan de mantenimiento para mejorar la producción de tal manera que se asegure la vida útil necesaria de los activos.

Dicha empresa cuenta con un proceso de limpieza y seleccionado de frutas donde se encuentran diferentes activos como: una volteadora de cajas, un elevador desbasurador, descanicador de ligas, seleccionadora manual, cepilladora de lavado, túnel de secado de lavado, cepilladora de encerado, mesa de transporte en escuadra, túnel de secado de encerado, banda de distribución, banda de cangilones, cajón de video, transportador aéreo de cajas, transportador de rodillos, banda de retroceso y las siete turbinas que componen cada túnel de secado. Este se realiza netamente correctivo, atendiendo sobre todo los problemas cuando se presentan. Así mismo no cuenta con una información necesaria de los activos ni con una base de datos confiable donde se encuentren formatos de: fichas técnicas, hojas de vida, procedimientos de mantenimiento, ordenes de trabajo, etc. Así mismo no cuenta con un levantamiento de datos de información de los activos para evitar sobrecostos para la empresa, cuando se generan daños que se pueden corregir con un mantenimiento preventivo.

Conociendo la situación de la empresa nos genera un interrogante el cual se menciona a continuación:

8

3. JUSTIFICACIÓN

Esta solución de ingeniería en la industria está enfocada al diseño e implementación de un plan de mantenimiento centrado en fiabilidad (RCM), para la empresa CITRIEXPINAL SAS, la cual busca día tras día el dominio del mercado de exportación de limón, esto se obtiene brindando productos de mejor nivel de calidad. El implementar un plan de mantenimiento a una compañía es fundamental para lograr la finalidad del mantenimiento que es garantizar que los activos y las instalaciones operen en condiciones óptimas y las reparaciones que presenten se hagan en condiciones que garanticen la mayor productividad de la empresa. La empresa CITRIEXPINAL SAS actualmente no maneja ningún plan de mantenimiento y necesita la implantación de un sistema de mantenimiento para lograr reducir los atrasos en la producción, disminuir el tiempo de parada de planta por averías imprevistas que impidan cumplir con los planes de producción, llevar un control de ciclo de vida de los mismos y la comprensión del funcionamiento de los activos, ya que al no llevar dicha información controlada impide tomar las medidas correspondientes. De ahí la importancia de implementar un plan de mantenimiento centrado en confiabilidad (RCM).

La elaboración del plan de mantenimiento centrado en confiabilidad (RCM), beneficia a la empresa en cuanto a:

Mejora la comprensión del funcionamiento de los activos.

Analiza todas las posibilidades de fallo de un sistema y desarrolla mecanismos que tratan de evitarlos, ya sean producidos por causas intrínsecas al propio activo o por actos personales.

Determina una serie de acciones que permiten garantizar una alta disponibilidad de la planta.

Disminuir los cotos de mantenimiento.

La disminución de la dependencia de los fabricantes.

9

10

4. OBJETIVOS

4.1. OBJETIVO GENERAL

Elaborar un plan de mantenimiento centrado en confiabilidad (RCM), para los activos que posee la empresa CITRIEXPINAL S.A.S

4.2. OBJETIVOS ESPECÍFICOS

Identificar cada uno de los activos que se encuentran en la planta Citriexpinal aplicando un análisis de criticidad a la maquinaria que se encuentra dentro de la planta.

Generar información extra basada en la amplia experiencia de técnicos y de demás operarios de planta, para así mismo diseñar e implementar un plan de mantenimiento RCM.

Establecer el sistema de información donde contenga los formatos que se realizaron como son: fichas técnicas, órdenes de trabajo, hojas de vida y demás soportes de cada activo, que facilite el manejo de la información más rápido y sencillo de utilizar.

11

5. MARCO REFERENCIAL

5.1. MANTENIMIENTO

El mantenimiento se precisa como una serie de actividades desarrolladas con el fin de afirmar que cualquier trabajador continúe desempeñando las funciones deseadas o de diseño; para una completa elaboración en el proceso de estructuración con el objetivo del mantenimiento es asegurar la disponibilidad y confiabilidad prevista de las operaciones con respecto de la función deseada, para así cumplir con cabalidad las funciones de todos los requisitos del sistema de gestión de calidad, así mismo con las normas de seguridad y medio ambiente, buscando el máximo beneficio global, para una mayor satisfacción.

Principalmente el mantenimiento puede ser aplicado de 3 formas: 1. Mantenimiento predictivo.

2. Mantenimiento preventivo. 3. Mantenimiento correctivo.

5.2. Mantenimiento predictivo1

Es el que persigue conocer e informar permanentemente del estado y operatividad de las instalaciones mediante el conocimiento de los valores de determinadas variables, representativas de tal estado y operatividad. Para aplicar este mantenimiento, es necesario identificar variables físicas (temperatura, vibración, consumo de energía, etc.) cuya variación sea indicativa de problemas que puedan estar apareciendo en el activo. Es el tipo de mantenimiento más tecnológico, pues requiere de medios técnicos avanzados, y en ocasiones, de fuertes conocimientos matemáticos, físicos y/o técnicos.

1 GARCÍA GARRIDO, S. A. N. T. I. A. G. O. (2009). TIPOS Y MODELOS DE MANTENIMIENTO. Obtenido de www.

12

5.2.1 Ventajas

Más confiabilidad. Al utilizar aparatos y personal calificado, los resultados deben ser más exactos.

Requiere menos personal. Esto genera una disminución en el costo de personal y en los procesos de contratación, aunque luego veremos una desventaja sobre ello.

Los repuestos duran más. Como las revisiones son en base a resultados, y no a percepción, se busca que los repuestos duren exactamente el tiempo que debe ser.

5.2.3 Desventajas

Siempre que hay un daño, necesita programación. Si al dueño le urge que se repare, es posible que tenga que esperar hasta la fecha que se defina como segunda revisión, por lo que las urgencias también deben darse mediante programaciones.

Requiere activos especiales y costosos. Al buscarse medir todo con precisión, los activos y aparatos suelen ser de alto costo, por lo que necesitan buscarse las mejores opciones para adquirirse.

Es importante contar con personal más calificado. Aunque ya mencionamos que el personal es menor, éste debe contar con conocimientos más calificados, lo que eleva a su vez el costo y quizá, dependiendo del área, disminuyan las opciones.

13

5.3. Mantenimiento preventivo

Es el mantenimiento que tiene por misión mantener un nivel de servicio determinado en los activos, programando la intervención de sus puntos vulnerables en el momento más oportuno. Suele tener un carácter sistemático, es decir, se interviene, aunque el activo no presente ningún síntoma de tener un problema.

5.3.1. Ventajas

Bajo costo en relación con el mantenimiento predictivo

Reducción importante del riesgo por fallas o fugas.

Reduce la probabilidad de paros imprevistos.

Permite llevar un mejor control y planeación sobre el propio mantenimiento a ser aplicado en los activos.

5.3.2. Desventajas

Entre sus pocas desventajas se encuentran:

Se requiere tanto de experiencia del personal de mantenimiento como de las recomendaciones del fabricante para hacer el programa de mantenimiento a los activos.

No permite determinar con exactitud el desgaste o depreciación de las piezas de los activos.

5.4. Mantenimiento correctivo2

Es el conjunto de tareas destinadas a corregir los defectos que se van presentando en los distintos activos y que son comunicados al departamento de mantenimiento por los usuarios de los mismos.

Diferentes tipos de correctivo: programado y no programado.

2 GARCÍA GARRIDO, S. A. N. T. I. A. G. O. (2009). TIPOS Y MODELOS DE MANTENIMIENTO. Obtenido de www.

14

Existen dos formas diferenciadas de mantenimiento correctivo: el programado y no programado. La diferencia entre ambos radica en que mientras el no programado supone la reparación de la falla inmediatamente después de presentarse, el mantenimiento correctivo programado o planificado supone la corrección de la falla cuando se cuenta con el personal, las herramientas, la información y los materiales necesarios y además el momento de realizar la reparación se adapta a las necesidades de producción. La decisión entre corregir un fallo de forma planificada o de forma inmediata suele marcarla la importancia del activo en el sistema productivo: si la avería supone la parada inmediata de un activo necesario, la reparación comienza sin una planificación previa. Si en cambio, puede mantenerse el activo o la instalación operativa aún con ese fallo presente, puede posponerse la reparación hasta que llegue el momento más adecuado.

La distinción entre correctivo programado y correctivo no programado afecta en primer lugar a la producción. No tiene la misma afección el plan de producción si la parada es inmediata y sorpresiva que si se tiene cierto tiempo para reaccionar. Por tanto, mientras el correctivo no programado es claramente una situación indeseable desde el punto de vista de la producción, los compromisos con clientes y los ingresos, el correctivo programado es menos agresivo con todos ellos.

5.4.1. Ventajas

Máximo aprovechamiento de la vida útil de los sistemas.

No se requiere una gran infraestructura técnica ni elevada capacidad de análisis.

5.4.2. Desventajas

Las averías se presentan de forma imprevista y afectan a la producción.

Riesgo de fallos de elementos difíciles de adquirir.

15

5.5. Mantenibilidad

Esta característica se refiere principalmente a las propiedades de diseño, análisis, predicción y demostración, que ayudan a determinar la efectividad con la que el activo puede ser mantenido o restaurado para estar en condiciones de uso u operación. La mantenibilidad es conocida también como la capacidad para restaurar efectivamente un producto. 3

5.6. MANTENIMIENTO CENTRADO EN CONFIABILIDAD (RCM).

5.6.1. Definición del RCM.

RCM como estilo de gestión de mantenimiento, se basa en el estudio de los activos, en el análisis de modos de fallo y en la aplicación de técnicas estadísticas y de tecnología de detección. Podríamos decir que RCM es una filosofía de mantenimiento básicamente tecnológica.4

5.6.2. El objetivo del RCM.

El objetivo fundamental de la implantación de un Mantenimiento Centrado en Confiabilidad o RCM en una planta industrial es aumentar la disponibilidad y disminuir costos de mantenimiento. El análisis de una planta industrial según esta metodología aporta una serie de resultados.

Mejora la comprensión del funcionamiento de los activos y sistemas.

Analiza todas las posibilidades de fallo de un sistema y desarrolla mecanismos que tratan de evitarlos, ya sean producidos por causas interiores al propio activo o por actos personales.

Determina una serie de acciones que permiten garantizar una alta disponibilidad de la planta.

3FERNANDEZ, F. J.”Teoria y practica del mantenimiento industrial avanzado”. Madrid:

Fundacion Confemetal, 2005.

4 GARRIDO, Santiago García. Organización y gestión integral de mantenimiento. Ediciones Díaz de Santos,

16

Disminuir costos y tiempos de parada, en los activos de una planta.

Garantizar activamente la producción bruta en la industria.

Alcanzar estándares de calidad y de producción en la industria.

Ilustración 4.Gestión de RCM

Fuente:http://www.preditec.com/productos/gestion-de-activos/kipula-gestion-de-activos-fisico

Hay que tener muy en cuenta que un buen mantenimiento centrado en fiabilidad, es analizar y entender cada una de las fallas tanto de las que ocurrieron, como de las que se están evitando. Durante ese análisis de fallos debemos contestar a seis preguntas claves:

¿Cuáles son las funciones y los estándares de funcionamiento en cada sistema?

¿Cómo falla cada activo?

¿Cuál es la causa de cada fallo?

¿Qué consecuencias tiene cada fallo?

¿Cómo puede evitarse cada fallo?

17

5.6.3. Fases del mantenimiento centrado en confiabilidad (RCM)

El mantenimiento que se basa en RCM de debe ir componiendo e ir completando una serie de fases para cada uno de los sistemas que componen la planta, a saber:

Fase 0: Codificación y listado de todos los subsistemas, activos y elementos que componen el sistema que se está estudiando. Recopilación de esquemas, diagramas funcionales, diagramas lógicos, etc.

Fase 1: Estudio detallado del funcionamiento del sistema. Listado de funciones del sistema en su conjunto. Listado de funciones de cada subsistema y de cada activo significativo integrado en cada subsistema.

Fase 2: Determinación de los fallos funcionales y fallos técnicos

Fase 3: Determinación de los modos de fallo causas de cada uno de los fallos encontrados en la fase anterior

Fase 4: Estudio de las consecuencias de cada modo de fallo. Clasificación de los fallos en críticos, importantes o tolerables en función de esas consecuencias

Fase 5: Determinación de medidas preventivas que eviten los efectos de los fallos.

Fase 6: Agrupación de las medidas preventivas en sus diferentes categorías. Elaboración del Plan de Mantenimiento, lista de mejoras, planes de formación y procedimientos de operación y de mantenimiento.

Fase 7: Puesta en marcha de las medidas preventivas.

5.7. ANALISIS DE ACTIVOS EN MANTENIMIENTO

18

mantenimiento, mientras que otra bomba y otro motor similares pueden necesitar de otro tipo de tareas muy distintas.5

5.7.1. Listado de activos

Uno de los primeros inconvenientes que se presenta en una empresa al intentar realizar un análisis de activos es elaborar un listado donde se encuentre en forma ordenada y legible los diferentes activos que posee la empresa. En una planta industrial puede observarse a continuación los distintos niveles como pueden ser listados los activos.

Ilustración 5. Niveles de listado de activos.

Fuente: GARRIDO, Santiago García. Organización y gestión integral de mantenimiento. Ediciones Díaz de Santos, 2010

5.7.2. Codificación de activos.6

Una vez elaborada la lista de activos es muy importante identificar cada uno de los activos con un código único. Esto facilita su localización, su referencia en órdenes de trabajo. En planos, permite la elaboración de registros históricos de fallos e intervenciones, permite el cálculo de indicadores referidos a áreas, activos.

5 GARRIDO, Santiago García. Organización y gestión integral de mantenimiento. Ediciones Díaz de Santos, 2010 6 GARRIDO, Santiago García. Organización y gestión integral de mantenimiento. Ediciones Díaz de Santos,

19

Sistemas, elementos. etc., y permite el control de costes, Básicamente, existen dos posibilidades a la hora de codificar:

Sistemas de codificación no significativos: son sistemas que asignan un número o un código correlativo a cada activo, pero el número o código no aporta ninguna información adicional.

Sistemas de codificación significativos o inteligentes, en el que el código asignado aporta información.

La información que debería contener el código de un activo debería ser el siguiente:

Planta a la que pertenece.

Área al que pertenece dentro de la planta.

Tipo de activo.

Los elementos que forman parte de un activo deben contener información adicional:

Tipo de elemento.

Activo al que pertenecen.

Dentro de ese activo. Sistema en el que están incluidos.

Familia a la que pertenece el elemento. La clasificación en familias es muy útil, ya que nos permite hacer listados de elementos.

Un ejemplo de codificación puede ser el siguiente:

Ilustración 6. Código para activos

20

5.7.3. Fallas funcionales.

Una falla funcional se define como la incapacidad de cualquier activo físico de cumplir una función según un parámetro de funcionamiento aceptable para el usuario.7

Las fallas funcionales deben identificar como puede fallar cada mecanismo del activo durante su operación, una falla funcional por lo general es detectada por un operador durante su rutina diaria.

El equipo de mantenimiento y operación, que conforma el grupo de RCM es el encargado de fijar los estándares de funcionamiento a los cuales los activos están sometidos al límite de funcionamiento requerido por el usuario.

5.7.4. Modos de falla.8

Un modo de falla es cualquier evento que causa una falla funcional de un activo físico (o sistema o proceso). La mayoría de las listas tradicionales de modos de falla incorporan fallas causadas por el deterioro o desgaste por uso normal.

Sin embargo, para que todas las causas probables de fallas en los activos puedan ser identificadas y resueltas adecuadamente, esta lista debería incluir fallas causadas por errores humanos (por parte de los operadores y el personal de mantenimiento), y errores de diseño. También es importante identificar la causa de cada falla con suficiente detalle para asegurarse de no desperdiciar tiempo y esfuerzo intentando tratar síntomas en lugar de causas reales.

Por otro lado es igualmente importante asegurarse de no malgastar el tiempo en el análisis mismo al concentrarse demasiado en los detalles.

7MOUBRAY, John. RCM Mantenimiento Centrado en Confiabilidad, Edición en español. Asheville, North

Carolina, USA: Aladon LLC, 2004.P.51

8 MOUBRAY, John. RCM Mantenimiento Centrado en Confiabilidad, Edición en español. Asheville, North

21

Las causas de falla son las razones por las cuales ocurren las fallas, pueden ser:

Falla por diseño

Defecto en los materiales

Error del proceso

Ensamble o defecto en la instalación

Deficiencia en el mantenimiento

Operaciones inapropiadas

La ilustración 7. Muestra la probabilidad condicional que ocurre en una falla con relación a la edad operacional para una variedad de elementos mecánicos y eléctricos.

Los modelos de falla se muestran a continuación:

Ilustración 7. Modelos de falla

22

Modelo A: Es conocido como curva de la bañera, comienza con una gran frecuencia de fallas llamadas (mortalidad infantil), siguiente a esto por un incremento gradualmente o constante de falla, para terminar con una zona de desgaste.

Modelo B: Muestra una probabilidad de falla constante o levemente ascendente y termina con una zona de desgaste.

Modelo C: Muestra una probabilidad de falla que crece levemente, con una edad de desgaste que no se identifica en el gráfico y termina con una zona de desgaste identificable.

Modelo D: Muestra una probabilidad de falla baja cuando el activo es nuevo o recién salido de fábrica, luego con un incremento veloz de desgaste.

Modelo E: Muestra una probabilidad de falla constante en la totalidad de las edades es decir presenta una falla al azar.

Modelo F: Comienza con una mortalidad infantil alta, que finalmente desciende y tiene un comportamiento constante o al azar.

Cada que los elementos son más complejos se presentan comportamientos de los modelos E y F.

Los modos de falla se clasifican en las siguientes categorías:

Capacidad Decreciente: Se presenta cuando la capacidad del activo se encuentra por encima del funcionamiento deseado, pero este empieza a decaer cuando el activo es puesto en servicio, quedando por debajo del funcionamiento esperado. Las cinco causas de falla que producen la pérdida de capacidad son:

Deterioro de los componentes que componen el activo, presentando corrosión, fatiga, abrasión, etc.

Falta de lubricante en los componentes móviles de un activo

Presencia de polvo o suciedad, que pueden afectar al activo en su operación.

23

Errores humanos como su nombre lo indica son errores que reducen la capacidad de operación.

5.7.5. Aumento del Funcionamiento Deseado:9

La segunda categoría de modos de falla ocurre cuando el funcionamiento deseado está dentro de la capacidad del activo físico cuando es puesto en servicio, pero luego alimenta hasta quedar fuera de su capacidad. Esto hace que el activo físico falle de una de estas dos maneras:

El funcionamiento deseado aumenta hasta que el activo físico no puede responder a él.

El aumento del esfuerzo causa que se acelere el deterioro hasta el punto en que el activo físico se toma tan poco confiable que deja de ser útil.

Esta categoría ocurre debido a cuatro razones, de las cuales tres son por errores humanos.

Una sobrecarga deliberada constante: En muchas industrias, los usuarios frecuentemente caen en la tentación de acelerar el activo en respuesta a un incremento en la demanda de los productos existentes.

Una sobrecarga no intencional constante: Muchas industrias responden a aumentos de la demanda por medio de programas de eliminación de “cuellos de botella”. Estos programas apuntan a aumentar la capacidad de los medios de producción, tales como una línea de producción, para acomodarse a un nuevo nivel de funcionamiento deseado.

Una sobrecarga no intencional repentina: Muchas fallas son causadas por un incremento repentino y generalmente no intencional del esfuerzo aplicado, que a su vez es causado por: Operación incorrecta, ensamblaje incorrecto, Daños externos.

9 MOUBRAY, John. RCM Mantenimiento Centrado en Confiabilidad, Edición en español. Asheville, North

24

Procesamiento o material de empaque incorrecto: Los procesos de manufactura frecuentemente sufren fallas funcionales causadas por materias primas que están fuera de especificación (en relación con las variables de consistencia. dureza o pH). De manera similar, las plantas envasadoras sufren frecuentemente a causa de materiales de empaque inadecuado o incompatible.

5.7.6. ¿Qué es un análisis de criticidad?

Es un proceso que permite establecer el ranking relativo de los entes dentro de un sistema. El propósito de dicho ranking es el de determinar cuáles de dichos entes tendrán prioridad en la asignación de recursos.

Dentro del ámbito industrial los entes serán los activos y los recursos serán: fuerza laboral, materiales, repuestos y prioridad en la programación de las actividades de mantenimiento.10

Es una metodología que permite establecer jerarquías entre:

instalaciones.

Sistemas.

Activos.

Elementos de un activo.

El término “criticad’ y la definición de criticidad pueden tener diferentes interpretaciones y van a depender del objetivo que se está tratando de jerarquizar. Desde esta óptica existe una gran diversidad de herramientas de criticidad, según las oportunidades y las necesidades de la organización:11

flexibilidad operacional (disponibilidad de función alterna o de respaldo)

efecto en la continuidad operacional / capacidad de producción

10 Reliabilityweb. Reliabilityweb.com. http://reliabilityweb.com/sp/articles/entry/analisis-de-criticidad. [En

línea]

11 WOODHOUSE JHON. ‘Criticality Analysis Revisited”. The Woodhouse Pinership Limed. Newbury. England

25 efecto en la calidad del producto

efecto en la seguridad, ambiente e higiene

costos de paradas y del mantenimiento

frecuencia de fallos / confiabilidad

condiciones de operación (temperatura. presión. fluido, caudal, velocidad)

flexibilidad / accesibilidad para inspección & manteamiento

requerimientos / disponibilidad de recursos para inspección

disponibilidad de repuestos

5.7.7. CRITERIO PARA LA DETERMINACION DE CRITICIDAD DE SISTEMAS Criticidad Total = Frecuencia de fallas x Consecuencia

Consecuencia = (Impacto Operacional Flexibilidad) + Costo de mant. + Impacto SAH.

Ilustración 8. Criterio para evaluar la criticidad de los sistemas

Fuente:JONES. RICHARD. “Risk-Based Management: A Realibilêty-Centered Approach”, Gulf

26

Para analizar la criticidad de un activo se utiliza una matriz de frecuencia por consecuencia de falla.

En un eje se presentan la frecuencia de fallas y en el otro las consecuencias en los cuales se evalúa el activo en estudio.

Ilustración 9. Matriz de criticidad

Fuente: PARRA, CARLOS. Metodología de Implantación del Mantenimiento Centrado en

Confiabilidad en la Refinería de Amuay”, Universidad de los Andes — Postgrado en Ingeniería de Mantenimiento, Venezuela 1997.

Área de sistemas No Críticos (NC)

Área de sistemas de Media Criticidad (MC)

Área de sistemas Críticos

5.8. INDICADORES DE CLASE MUNDIAL PARA MANTENIMIENTO.

27

Los indicadores, nos permitirá medir de forma técnica, y mediante costos, la efectividad del mantenimiento.12

5.8.1. Disponibilidad en mantenimiento.

A nivel industrial y operacional la palabra “Disponibilidad” en mantenimiento es un concepto sólido, complejo en el cual es una medida para saber qué tan frecuente, está bien y en condiciones óptimas para operar un sistema, esta detallada en tres factores muy importantes.

Incremento del tiempo para fallar.

Decremento de las paradas por reparaciones y manteamiento programado.

Decremento cuantitativo en costos por paradas e imprevisto.

Ecuación 1. Disponibilidad teórica

𝐷 = 𝑇𝑂

𝑇𝑂+ 𝑇𝑃

Donde:

𝑇𝑂= Tiempo total de operación 𝑇𝑝= Tiempo total de parada

Comúnmente la disponibilidad se define con los tiempos medios entre fallos y de reparación para así hacer más practico su aplicación. Se tiene la siguiente ecuación ya que la disponibilidad depende de la frecuencia de las fallas y el tiempo que tarde reanudar el activo en operación.

Ecuación 2. Disponibilidad

𝐷 = 𝑇𝑃𝐸𝐹

𝑇𝑃𝐸𝐹 + 𝑇𝑃𝑃𝑅

Donde:

TPEF = Tiempo promedio entre fallos. TPPR= Tiempo promedio en reparación.

28

5.8.2. Fiabilidad en mantenimiento.

Es la aptitud que tiene un activo para desarrollar la función para la que está diseñado en el tiempo estipulado bajo las condiciones óptimas de operación, un análisis de fallas es lo óptimo para cumplir la fiabilidad. Para medir el desempeño de los activos se puede utilizar un análisis de fallas, para este se define “Falla” como la incapacidad de cualquier activo de hacer aquello que sus usuarios quieren que haga13.

El tiempo promedio entre fallas (TPEF) calcula el tiempo promedio que el activo tiene la capacidad de operar en óptimas condiciones, sin que este se vea interrumpido.

Ecuación 3. Tiempo promedio entre fallas

𝑇𝑃𝐸𝐹 = 𝐻𝑅𝑂𝑃

∑𝑁𝑇𝐹𝐴𝐿𝐿𝐴𝑆

Donde:

HROP= Horas de operación.

NTFALLAS= Número de fallas detectadas.

Mientras mayor sea su valor, mayor es la confiabilidad del componente o activo. Uno de los parámetros más importantes utilizados en el estudio de la Confiabilidad constituye el TPEF, es por esta razón que debe ser tomado como un indicador más que represente de alguna manera el comportamiento de un activo específico. Así mismo, para determinar el valor de este indicador se deberá utilizar la data primaria histórica almacenada en los sistemas de información.14

13 MOUBRAY, John. 1997. RCM II. Reliability-centered Maintenance. 1997. Vol. 2.

14 AMENDOLA, Luis. Indicadores de confiabilidad propulsores en la gestión del mantenimiento. Departamento

29

6. PROPUESTA Y DISEÑO DE SOFTWARE DE INFORMACION

6.1. ENCUESTA AL GERENTE DE LA EMPRESA

Se diseñó una encuesta con una serie de preguntas para darse una idea de cómo se encuentra el mantenimiento de la empresa y saber si los directivos están de acuerdo al implementar un plan de mantenimiento basado en RCM; es un beneficio para la empresa, se formularon doce preguntas las cuales se contestaron de la siguiente manera:

Pregunta 1. La compañía cuenta con un plan de mantenimiento.

Actualmente la compañía presenta un mantenimiento, basado en lo que el personal de mantenimiento crea conveniente.

Pregunta 2. La empresa tiene conocimiento cual es el estado de criticidad de los activos.

NO

Pregunta 3. La compañía tiene fichas técnicas de sus activos que hay en producción.

Tenemos un libro de mantenimiento en el cual están unos formatos elaborados a mano, donde hay algunas fichas técnicas.

Pregunta 4. El departamento de mtto. Pretende crear el inventario del almacén de repuestos.

Se pretende almacenar los repuestos, ya que hay demoras en la espera de los repuestos que no se encuentran en la planta.

30

Pregunta 6. La empresa le interesa tener un plan de mantenimiento. SI

Pregunta 7. Realizan órdenes de trabajo para las intervenciones de los equipos

No se utilizan ordenes de trabajo el técnico informa que va a realizar un procedimiento verbalmente.

Pregunta8. Saben cuánto es el tiempo que duran las reparaciones de los equipos.

Las reparaciones pueden durar dos días, aunque a veces es menos tiempo.

Pregunta 9. Cree que la inversión en el mantenimiento para la empresa es un gasto innecesario.

No es un gasto innecesario ya que las paradas de los activos disminuirían y aumentaría la producción y ganancias de la empresa.

Pregunta 10. Autoriza a los estudiantes de la Universidad Santo Tomas intervenir en la maquinaria de la empresa para elaborar un plan de mantenimiento.

Efectivamente se da visto bueno a la implementación de un plan de mantenimiento para la empresa.

Análisis de resultados.

31

6.2. ENCUESTA A LOS TECNICOS Y OPERARIOS

Los autores del proyecto diseñaron una encuesta dirigida a los técnicos y operarios de los activos de Citriexpinal S.A.S; la encuesta cuenta con trece preguntas las cuales indagan en averiguar la experiencia y conocimiento que los técnicos y operarios poseen sobre los activos de la empresa. Así obtener información extra y el punto de vista de los trabajadores de la planta.

Los resultados de dicha encuesta son presentados de la siguiente manera.

Pregunta1. ¿Cuánto tiempo ha trabajado usted en la empresa Citriexpinal? Según con lo realizado en la encuesta la totalidad de los técnicos tiene un promedio de tres años en la empresa.

Pregunta 2. ¿Con cuanta experiencia cuenta usted?

Los técnicos y operarios de la empresa Citriexpinal, que se encuentran en el área del departamento de mantenimiento tienen una experiencia entre cuatro años y tres años.

Pregunta 3. ¿La empresa actualmente cuenta con un plan de mantenimiento? En caso afirmativo especifique cual.

Según el resultado arrojado por los técnicos y operarios de la planta no se cuenta con ningún tipo de plan de mantenimiento, se trabaja con el día a día que arrojen los equipos.

Pregunta 4. ¿Sabe usted como técnico, cual es el equipo que más presenta fallas en la planta Citriexpinal?, especifique cual o cuales.

32

Pregunta 5. ¿En alguna oportunidad han realizado el estado de criticidad de alguno de los activos que se encuentra en planta?

Lo obtenido en el indicador de las encuestas, se determinada que los técnicos y operarios de la planta nunca han realizado un estado de criticidad de los equipos.

Tabla 1. pregunta 5

Fuente: Técnicos y operadores de Citriexpinal. Ilustración 10.Pregunta 5

Fuente: Técnicos y operadores de Citriexpinal.

Interpretación: De los datos obtenidos se evidencia que existe un 100% de personas que concuerdan que no se ha realizado ningún análisis de criticidad a los activos de la empresa.

OPCIONES FRECUENCIA PORCENTAJE

SI 0 0%

NO 4 100%

TOTAL 4 100%

0%

100%

Se ha realizado un estado de criticidad a

los equipos

SI

33

Pregunta 6. ¿Conoce usted sobre mantenimiento RCM?

Ninguno de los trabajadores según la encuesta realizada, sabe sobre el mantenimiento RCM.

Tabla 2.Pregunta 6

Fuente: Técnicos y operadores de Citriexpinal. Ilustración 11.Pregunta 6

Fuente: Técnicos y operadores de Citriexpinal.

Interpretación: De los datos obtenidos se evidencia que existe un 100% de personas que concuerdan que no tienen conocimiento alguno sobre la filosofía RCM.

Pregunta 7. ¿Pensaría usted que es necesario implementar un plan de mantenimiento para los activos de Citriexpinal?

Lo respondido por los técnicos y operarios de la empresa, consideran que es necesario y factible un plan de mantenimiento, ya que este ayudaría de una forma significativa a eliminar los correctivos, de igual forma a aumentar la producción.

OPCIONES

FRECUENCIA

PORCENTAJE

SI

0

0%

NO

4

100%

TOTAL

4

100%

0%

100%

Se ha realizado un estado de criticidad a

los equipos

SI

34

Tabla 3.Pregunta 7

Fuente: Técnicos y operadores de Citriexpinal. Ilustración 12.Pregunta 7

Fuente: Técnicos y operadores de Citriexpinal.

Interpretación: De los datos obtenidos se evidencia que existe un 75% de personas que concuerdan que es necesario la implantación de un plan de mantenimiento, solo el 25% está en desacuerdo.

Pregunta 8. ¿Tienen alguna base datos donde se lleve la información de los equipos?

Según el pilar de indicaciones que arroja la encuesta los técnicos, operarios de planta no llevan ni tienen una base de datos confiable de cada de los equipos.

Tabla 4. Pregunta 8

Fuente: Técnicos y operadores de Citriexpinal.

OPCIONES FRECUENCIA PORCENTAJE

SI 3 75%

NO 1 25%

TOTAL 4 100%

75% 25%

Pensaria usted que es necesaria

implementar un plan de

mantenimiento.

SI

NO

OPCIONES

FRECUENCIA

PORCENTAJE

SI

0

0%

NO

4

100%

35

Ilustración 13.Pregunta 8

Fuente: Técnicos y operadores de Citriexpinal.

Interpretación: De los datos obtenidos se evidencia que existe un 100% de personas que concuerdan que no conocen de la existencia de alguna base de datos en la empresa.

Pregunta 9. ¿Los activos de planta de la empresa Citriexpinal cuentan con manuales o información extra para su correcto mantenimiento?

La información que arroja la encuesta, desde el primer momento que se instalaron los activos en planta el fabricante nunca entrego manuales de los mismos ni tampoco brindo mayor información de los mantenimientos que se deben hacer, para su correcto funcionamiento.

Tabla 5.Pregunta 9

Fuente: Técnicos y operadores de Citriexpinal.

0%

100%

Existe alguna base de datos de los

activos

SI

NO

OPCIONES FRECUENCIA PORCENTAJE

SI 1 25%

NO 3 75%

36

Ilustración 14.Pregunta 9

Fuente: Técnicos y operadores de Citriexpinal.

Interpretación: De los datos obtenidos se evidencia que existe un 75% de personas que concuerdan que los activos cuentan con manuales de mantenimiento, el otro 75% desconoce la existencia de dichos manuales.

Pregunta 10. ¿Conoce usted cuales son las consecuencias de no realizar un plan de mantenimiento?

Los técnicos y operarios de la empresa Citriexpinal, según lo indicado en la encuesta desconocen las consecuencias reales de no realizan un oportuno mantenimiento.

Tabla 6.Pregunta 10

Fuente: Técnicos y operadores de Citriexpinal.

25%

75%

Los activos cuentan con

manuales

SI

NO

OPCIONES FRECUENCIA PORCENTAJE

SI 4 100%

NO 0 0%

37

Ilustración 15.Pregunta 10

Fuente: Técnicos y operadores de Citriexpinal.

Interpretación: De los datos obtenidos se evidencia que existe un 100% de personas que afirman que conocer la consecuencias que genera no tener un plan de mantenimiento.

Pregunta 11. ¿A quién lo comunica usted las novedades sobre las fallas, de la planta?

Los técnicos y operarios afirman que todas las novedades son reportadas al departamento de mantenimiento, quien está liderada por el líder de mantenimiento.

Pregunta 12. ¿Piensa usted que implementar un plan de mantenimiento es un gasto innecesario?

Los técnicos y operarios afirman según los pilares de la encuesta, que no es un gasto innecesario ya que así se puede aumentar la producción.

Tabla 7.Pregunta 12

Fuente: Técnicos y operadores de Citriexpinal.

100% 0%

Conoce las consecuencias de no realizar

un plan de mantenimiento

SI

NO

OPCIONES FRECUENCIA PORCENTAJE

SI 1 25%

NO 3 75%