Ing. A. Martín Torres Fortelli

ETI-Educación Técnica Informal

Curso de introducción a la

Automatización y Control para autodidactas

Introducción a la automatización y control

con herramientas digitales.

Curso autodidacta de Automatización y Control

con Diseño e implementación de Automatismos

de bajos recursos (SCADA & PLC)

Ing. Alejandro Martin Torres Fortelli

ETI – Educación Técnica Informal (Escuela Técnica Virtual) Comodoro Rivadavia - Chubut

Patagonia Argentina

prof.martintorres@educ.ar; torres.electronico@gmail.com

El campo de la automatización y control por instrumental, es un campo muy amplio y si bien, hasta hoy en día siguen evolucionando con las nuevas innovaciones tecnológicas, los principios del control, son siempre los mismos. Los avances en la tecnología software, nos han demostrado más de una vez, que los laboratorios virtuales son una estrategia para poder tener las herramientas a la mano, con un bajo coste y un resultado bastante satisfactorio; Pero cabe recalcar, que estos software no tienen en cuenta que el trabajo manual, los ruidos, los sensores reales, pueden traernos un sinfín de situaciones negativas en el proyecto, y el alumno debe conocerlas personalmente para poder avanzar. Es por ello, que proponemos la elaboración de las herramientas mínimas e indispensables para la creación de un laboratorio para las prácticas de Automatización y Control, con calidad de implementación industrial, y simulación 99% perfecta; Sin dejar de lado, el coste económico que conlleva elaborarlo. En paralelo a este proyecto, intentaremos introducirlos en los principios básicos del control, mediante lógicas cableadas, controladores lógicos programables y scadas.

1 Introducción

Muchos de ustedes ya me deben de conocer por mis aportes en distintas publicaciones (páginas, artículos de circulares técnicas, e-book y algunos libros de autoría mía o compartida), y como habrán notado, desde mis comienzos, siempre trate de difundir e inculcar como base “las lógicas de

control”; Ya sea en la Electrónica, Automatización, e

inclusive, en la Instrumentación Industrial. Quizá parezca un capricho mío, pero como muchos de ustedes habrán podido comprobar, todo lo que efectuamos, siempre tiene una “razón” o un “porqué” de su funcionamiento, y a esa razón la llamamos “Lógica” de función, o “Lógica” de control… En el presente curso, pretendo insertarlos en un 100%, al campo de las lógicas de control, al campo de la Automatización; Y para ello, que mejor que arrancar desde sus orígenes básicos, hasta llegar a lo que hoy en día conocemos como controladores lógicos programables (PLC). Como ya mencione en reiteradas ocasiones, el campo de la automatización y control, es un campo muy abarcativo al igual que el campo de la instrumentación. Este sistema de control de procesos, no tuvo su origen cuando aparecieron en el mercado los PLC. En si, no voy a emplazarme hasta aquellas épocas para contarles con detalles cual fue su evolución, pero tratare de esforzarme y ser breve para crearles una noción básica. Esta es una ciencia que hace su aparición mucho antes de que el hombre descubriera la electricidad; si bien era bastante precaria, el ingenio del hombre, lo llevo a conocer y estudiar otras ciencias para aprender a emplearlas en sus automatismos (leyes de la física tales como palancas, poleas, niveles y hasta presión y caudal).

La automatización, hasta hoy en día fue evolucionando con las nuevas innovaciones tecnológicas hasta tener lo que llamamos controladores lógicos programables de la era análoga-digital; pero hasta hace tan solo unas décadas atrás, el hombre implementa su ingenio nuevamente, y descubre que

controlando el paso de la energía, se puede hacer automatismos con lógicas cableadas.

Los 1eros PLC, eran sencillamente eso, inmensos tableros llenos de relay y cables que estaban armados de tal manera que daban una secuencia de permisos y condiciones para funcionar. Si bien eran muy lentos en el diseño y armado, también tenía la contra de que si se quería reformar su lógica de funcionamiento, había que arrancar prácticamente desde cero. A este tipo de sistemas, se los denomina: “Automatización con lógicas de contactos”.

Con la aparición de nuevos instrumentos electrónicos, esas inmensas estructuras de relay, se fueron achicando y simplificando, hasta llegar a lo que hoy en día conocemos como: “Automatización con lógicas cableadas”…

En la presente curso introductivo, nos tomaremos como objetivo, arrancar familiarizándolo a usted, con los automatismos basados en relés y sensores implementando el laboratorio virtual “CADE-Simu” que gracias a la gentil colaboración de la gente de canalPLC (creadores del software), quienes nos puso a sus enteras disposiciones el presente software para que puedan implementarlo como herramienta de práctica y formación.

Al finalizar la primera etapa de automatización inicial, daremos un gran salto y trataremos de introducirlo en dos temáticas actuales que hoy en día, son la base de la gran mayoría de los procesos automáticos… La implementación de PLC y SCADA.

mejor opción vista hasta el momento, ya que cuenta con todas las características necesarias mínimas y básicas, más la opción de comunicación serial, lo cual, nos da pie para proponer también al proyecto, un SCADA para ir armando la idea y concepto global de los que es la automatización y control al alumno.

Hoy en día, la gran mayoría de los software SCADA, son bajo licencias pagas, y o las pocas que hay gratuitas, no suelen traer tantas herramientas, como las que encontramos en XScada; Una plataforma visual para la creación y programacion de sistemas SCADA, con licencia open source y plenamente gratuita.

Dicho software, trae una extensa librería de graficas y ejemplos. Dentro de lo más destacable, soporta múltiples tipo de comunicación, lo cual lo hace ideal tanto para implementar con nuestro PLC casero, como para comunicarse con un microcontrolador AVR, PIC o un PLC comercial.

Automatización con Lógicas Cableadas

En este apartado se introduce los elementos típicos de control: piloto, pulsador, conmutador, concepto de contacto normalmente cerrado y de contacto normalmente abierto. Si ya observamos al final de este curso el diseño de nuestro tablero de prueba, comenzaremos a montar los siguientes circuitos básicos…Recuerde que también puede utilizar para sus practicas el laboratorio virtual CADE-Simu, que en si, este software es prácticamente lo mismo. Agradezco personalmente la gentil colaboración del Señor Villareal, quien puso a sus enteras disposiciones el presente software para que puedan implementarlo como herramienta de practica y formación.

Pulsador con contacto normalmente abierto (NO).

Conecte un piloto verde a la alimentación a través de uno del pulsador verde SV1 siguiendo el esquema de la Figura 1.

Compruebe que al pulsar se enciende el piloto.

2.

Pulsador con contacto normalmente cerrado

(NC).

Conecte el piloto rojo a alimentación a través del pulsador rojo SR (Figura 2figura como –S en el grafico del laboratorio virtual). Compruebe que en reposo está el led rojo encendido y que al pulsar se apaga el piloto.

3.

Conmutador.

Conecte un piloto verde y el piloto rojo según el esquema de la Figura 3.Compruebe el funcionamiento según las tres posiciones del conmutador: encendido HV1, todos apagados y encendido HR.

La diferencia entre el pulsador y la llave, es que uno solo responde a la presión ejercida sobre el y solo permanecerá en estado de conducción (cerrado) o en estado no conducción (abierto), mientras se lo mantenga oprimido.

En cambio la llave, al igual que el conmutador, mantendrá el estado hasta no tanto se lo oprima y lleve a cambiar.

Dicho en otras palabras, uno solo se acciona momentáneamente, y el otro queda en la misma posición en el que se lo dejo.

Los conmutadores los hay de distintas formas. Estos pueden ser de 2-3 y hasta 10 posiciones, de las cuales, en el caso de implementar más de 2, podemos implementar el resto de las salidas libres para tener un espacio muerto, o sea, un momento en que las lámparas u carga que fuesen, no tengan alimentación.

A_1 Simbología Eléctrica:

B_ Automatismos combinacionales: Relay

El objetivo de este apartado es demostrar el papel fundamental del relé en los automatismos cableados combinacionales como repetidor de variables lógicas (tal cual o negada, o sea, si está cerrado, pase a estado abierto y viceversa). Para ello se utilizan los 2 relés de tipo automatismo (KA) del tablero de prueba u bien el laboratorio virtual.

Estos relés también se utilizan en el circuito de potencia ya que las potencias que se manejan en las prácticas son muy pequeñas. En un circuito real los relés KA accionarían las bobinas de los relés de potencia o contactores (KM).

1. Control del giro de un motor por conmutador.

Conecte el circuito según la Figura 4. Primero conecte el circuito de control y compruebe su funcionamiento; A continuación monte el circuito de potencia. Compruebe su funcionamiento.Figura 4 Control de giro por conmutador

2. Incorpore al circuito anterior la zeta de

emergencia.

Modifique el circuito de control de la Figura 4 según la Figura 5 para incorporar la seta de emergencia. Compruebe su funcionamiento. Para ello presione la seta de emergencia. A continuación reponga la seta de emergencia girándola.

Figura 5 Control de giro con seta de emergencia

3. Control del giro del motor por conmutador y

final de carrera.

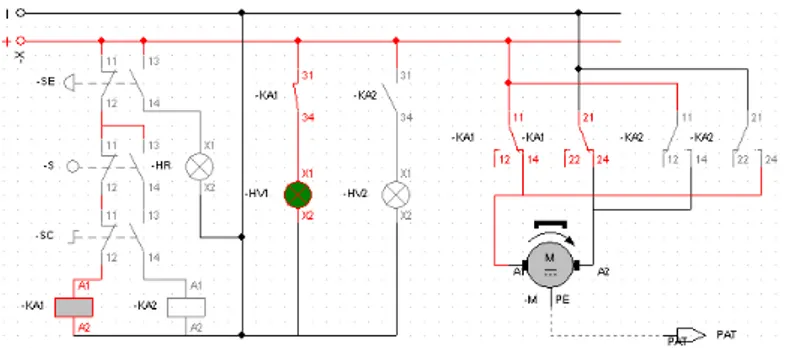

Monte un circuito como el que describimos en la siguiente imagen tal que: con el conmutador (-SC) a derechas el motor gira a derechas hasta alcanzar el final de carrera (-S); con el conmutador a izquierdas el motor gira hasta que nuevamente el final de carrera se acciona.

El circuito de control necesario se puede obtener modificando el circuito de la Figura 4.

Figura 6 Control de giro motor por conmutador y final de carrera

Análisis de la lógica de Control (Funcionamiento):

Una vez montado nuestro circuito en el tablero de pruebas u bien en el laboratorio virtual, pasemos a realizar nuestro primer practico pero con un análisis detenido de su lógica de funcionamiento.

Observemos nuevamente el circuito, y notaremos que cuando el conmutador se encuentre a la derecha (con los contactos 11-12 cerrados) y el final de carrera en estado de reposo (con los contactos 11-12 cerrados), cerrara el circuito dejando pasar la alimentación de tal forma, que se energizara la bobina del relay KA1.

Como podemos ver en esta imagen, al cerrar el circuito, el motor girará a la derecha.

NOTA: En la presente simulación del circuito, fíjense que los conductores rojos son los energizados, y los grises, lo que están des-energizados; osea, que además de poder visualizar el sentido de giro del motor, podemos ver el flujo de la corriente en nuestro circuito.

Bien, pasemos a la siguiente fase…como para el motor sin accionar el conmutador…

que el final de carrera S, deja su estado de reposo dejando abiertos los contactos 11-12 y cerrando los contactos 13-14. Al interrumpir el flujo de corriente que energizaba la bobina del relay KA1, y al no tener otra variable que la siga energizando, esta dejara de funcionar parando el motor.

Ahora, noten en la siguiente simulación, que sucede si accionamos el conmutador y internamente abrimos los contactos 11-12 y cerramos los contactos 13-14 de este…

Al tener el conmutador a la izquierda (con los contactos 11-12 abiertos / 13-14 cerrados), el final de carrera en estado inverso (con los contactos 11-12 abiertos y los contactos 13-14 cerrados), logramos nuevamente cerrar el circuito, pero esta ves, en ves de ir a la bobina KA1, bifurcará a la bobina KA2; Lo cual nos dará por resultado, el cambio de sentido de giro en el motor.

Si prestan atención en el circuito de potencia, los contactos de ambos relay alimentan al motor, pero con la diferencia que lo hace inversamente; Además, noten lo que es digo, siguiendo el flujo de corriente representado por los conductores rojos y sacaran las mismas conclusiones.

Al igual que el caso inverso, necesitamos saber con que y como se para el giro del motor…

Tenemos dos opciones… Una es interrumpiendo el flujo de corriente que energiza la bobina KA2 accionando el conmutador, o bien, como les muestro en la siguiente simulación, podemos interrumpir el flujo de corriente llevando el final de carrera al estado de reposo.

Como en el caso anterior, al interrumpir el flujo de corriente que energizaba la bobina del relay, y al no tener otra variable que la siga energizando, esta dejara de funcionar parando el motor.

NOTA: Si a este circuito le implementamos un inversor, más un relay con enclavamiento y estado de memoria, nos puede ser útil para controlar un elevador que se mueve únicamente entre dos posiciones…

4. Control de giro de un motor mediante

pulsadores.

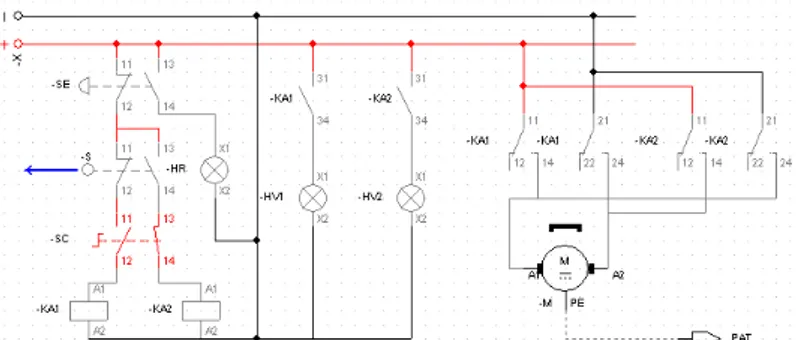

Bien, mencione un par de palabras nuevas en nuestro curso… “enclavamiento” y “estado de memoria”…

Que son? Bien, montemos el circuito de la Figura 7 en

nuestro tablero de prácticas o bien grafíquelo en nuestro laboratorio virtual, para luego simularlo.

Figura 7 Control de giro por pulsadores y con enclavamiento

Este es el mismo caso que el anterior, pero inversamente. En caso de pulsar los dos pulsadores actuará el enclavamiento.

5. Control de giro en motor, con relay,

pulsadores y estado de memoria

Si bien, la base de casi todas las automatizaciones con lógicas cableadas, son por intermedio de enclavamientos; ya sea de contactos u sensores y actuadores electrónicos; Hay un paso mas que es fundamental saber aplicar.

Este paso, son las memorias de los enclavamientos para que se auto-retengan en el estado en que se encuentran, hasta que reciba otra condición u orden.

Montemos el siguiente circuito básico en nuestro laboratorio virtual.

Para poder tener en nuestros enclavamientos un sistema de memoria para autoretensión, sencillamente lo que debemos hacer es implementar un contacto NA (normal abierto) mas del relay.

Este contacto extra que incorporamos a nuestro circuito, es un By-pass, una condición extra que anexamos, para que la bobina siga energizada después que dejemos de presionar el pulsador.

Anteriormente mencione que los enclavamientos pueden ser ejecutados con sensores, actuadores u los mismos contactos de un relay. Pues bien, en el artículo técnico de Sensores que fue publicada en nuestra pagina, dimos a conocer algunos sensores por su condición y funcionamiento, y dependiendo sus condiciones y funcionamientos, podemos utilizar estos para obtener una alternativa mas a la hora de energizar la bobina del relay.

Por ejemplo, un sensor de nivel, puede ayudarnos a activar un motor, o bien, una barrera infrarroja puede ayudarnos a accionar un relay para la bocina de una cochera…

Cuando mas interiorizados estemos con sensores y actuadores, verán que mas practico se le tornará realizar trabajos de automatización con lógicas cableadas…

Algunos Sensores: Sensores Inductivos, Sensores Resistivos,

Sensores Capacitivos, Sensores Magnéticos, Fotoeléctricos, entre otros (mas adelante, vernos algunos de ellos)…

Algunos Actuadores: Contactor, Relay con retardo para la

conexión, Relay con retardo para la desconexión, relay intermitente, electroválvula, telerruptores, bocinas/sirenas, entre otros (mas adelante veremos algunos de ellos)… Ahora, volviendo al tema, veamos detenidamente como funciona el enclavamiento con memoria…

Si tenemos la condición tal que:

El final de carrera esta en estado de reposo con los contactos 11-12 cerrados, tenemos la opción de al presionar el pulsador SV1, energizar la bobina del relay KA1 (ver imagen siguiente de la izquierda).

Una ves que dejemos de oprimir el pulsador, la bobina se mantendrá energizada ya que el by-pass producido por el mismo contacto NA del relay, se encuentra cerrado (ver imagen derecha). Justamente a esta lógica, es a lo que me refería anteriormente como “memoria “para la autoretensión”.

Se preguntaran como hacemos ahora para poder borrar el estado de memoria y desenclavar la bobina del relay… Sencillo, chequen la siguiente simulación, y verán que al sacarle un de las condiciones; en este caso, implementamos abrir el final de carrera, desenergizando completamente esta rama del circuito

Tanto el circuito de un pulsador, como el de los dos pulsadores efectúan la misma acción, cambiar de sentido el giro del motor, pero la gran diferencia se erradica, en que en uno puedo forzar la parada (circuito de la derecha) sin tener que accionar el final de carrera, y en el otro circuito, uno depende del final de carrera para borrar la memoria.

D_ Automatismos cableados secuenciales básicos

En este apartado trataremos los circuitos elementales

marcha/paro para control de motores, y luego veremos un par

de ejemplos básicos donde estos circuitos básicos, se reflotan para realizar varios tipos de automatismos; Pues, en si, como ya habrán visto en varias paginas de internet, la mayoría de los aportes que realice con automatismos cableados, parecen ser todos iguales…Bueno, mi idea no es repetirles las cosas o hacerles parecer que solo conozco una sola configuración… No estimados amigos, mi idea es tratar de enseñarles como armar las distintas lógicas de control y explicarles el funcionamiento de cada una, cada cosa que lo complementa, y así el día de mañana, ustedes puedan implementar estas lógicas en otros tipos de trabajos.

Bien, en los circuitos elementales de paro y marcha, en esos casos el relé actúa como memoria de 1 bit (almacena el último estado alcanzado).

1. Control de motor con pulsadores de marcha/paro. Monte el circuito de la siguiente Figura

2. Compruebe que al pulsar el pulsador verde el motor comienza a girar. El motor se para al pulsar el pulsador rojo

.

Figura 11 Control de motor con pulsadores de marcha/paro

Recuerde que para la simulación, podemos implementar cualquiera de las dos variantes (Laboratorio virtual, o nuestro tablero)…

Para hacerlo mas interesante a nuestra practica, comenzaremos a implementar lo anteriormente visto y anexaremos mas funciones a nuestro circuito:

1. Parada de emergencia y señalización del estado del motor. Complete el circuito anterior, anexándole señalizaciones lumínicas para indicar con un piloto verde que el motor gira y con un piloto rojo que el motor está Parado. Además conecte la zeta de emergencia para parar el motor en caso de peligro.

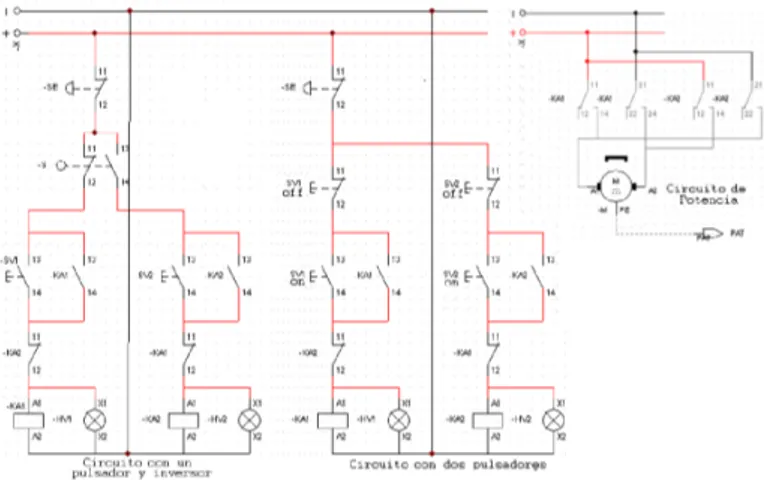

2. Control de sentido de giro con pulsadores de marcha/paro. Diseñar y montar un circuito que permita poner en marchar el motor en un sentido o en otro mediante pulsadores (SV1-derechas, SV2-izquierdas). Con el pulsador SR se para el motor.

3. (Opcional) Vaivén con marcha/paro. Diseñar y montar un circuito para que el motor gire entre los dos finales de carrera. Con el pulsador verde el sistema se pone en marcha(vaivén) y con el pulsador rojo, el sistema se para.

E_ Sensores y Actuadores

Para poder tener un amplio margen de desarrollo en nuestros futuros automatismos, lo segundo que debemos hacer (suponiendo que ya memorizaron y tienen una noción del cuadro de simbología que les presente en el punto “A”), es tratar de conocer/reconocer (informándose por intermedio de cursos, seminarios, magazine, revistas tecnológicas, circulares técnicas, e incluido el mismo internet ), los distintos componentes básicos de control (sensores y actuadores). Estos componentes, son los auxiliares en todo automatismo, que complementariamente nos ayudan a mantener un control o un efecto sobre una variable, pues, al aplicárselos en el sensado y procesamiento de la información proveniente de variables físicas y químicas, delegamos todo trabajo manual que tendríamos que realizar nosotros mismos con nuestras manos.

Conozcamos algunos de estos complementos auxiliares:

Sensores:

Un elemento imprescindible para la toma de medidas es el sensor que se encarga de transformar la variación de la magnitud a medir en una señal eléctrica. Los sensores se pueden dividir en:Pasivos: los que necesitan un aporte de energía externa. 1. Resistivos: son los que transforman la variación de la

magnitud a medir en una variación de su resistencia eléctrica. Un ejemplo puede ser un termistor, que sirve para medir temperaturas.

2. Capacitivos: son los que transforman la variación de

la magnitud a medir en una variación de la capacidad de un condensador. Un ejemplo es un condensador con un material en el dieléctrico que cambie su conductividad ante la presencia de ciertas sustancias. 3. Inductivos: son los que transforman la variación de

la magnitud a medir en una variación de la

Activos: los que son capaces de generar su propia energía. A veces también se les llama sensores generadores. Un ejemplo puede ser un transistor en el que la puerta se sustituye por una membrana permeable sólo a algunas sustancias (IsFET), que puede servir para medir concentraciones.

Características de un sensor

Entre las características técnicas de un sensor destacan las siguientes:

Rango de medida: dominio en la magnitud medida en el que puede aplicarse el sensor.

Precisión: es el error de medida máximo esperado.

Offset o desviación de cero: valor de la variable de

salida cuando la variable de entrada es nula. Si el rango de medida no llega a valores nulos de la variable de entrada, habitualmente se establece otro punto de referencia para definir el offset.

Linealidad o correlación lineal.

Sensibilidad de un sensor: relación entre la variación de la magnitud de salida y la variación de la

magnitud de entrada.

Resolución: mínima variación de la magnitud de entrada que puede apreciarse a la salida.

Rapidez de respuesta: puede ser un tiempo fijo o depender de cuánto varíe la magnitud a medir. Depende de la capacidad del sistema para seguir las variaciones de la magnitud de entrada.

Derivas: son otras magnitudes, aparte de la medida como magnitud de entrada, que influyen en la variable de salida. Por ejemplo, pueden ser condiciones ambientales, como la humedad, la temperatura u otras como el envejecimiento (oxidación, desgaste, etc.) del sensor.

Repetitividad: error esperado al repetir varias veces la misma medida.

Un sensor es un tipo de transductor que transforma la magnitud que se quiere medir o controlar, en otra, que facilita su medida. Pueden ser de indicación directa (por ejemplo un termómetro de mercurio) o pueden estar conectados a un indicador (posiblemente a través de un convertidor analógico a digital, un computador y un display) de modo que los valores detectados puedan ser leídos por un humano.

Por lo general, la señal de salida de estos sensores no es apta para su lectura directa y a veces tampoco para su procesado, por lo que se usa un circuito de acondicionamiento, como por ejemplo un puente de Wheatstone, amplificadores y filtros electrónicos que adaptan la señal a los niveles apropiados para el resto de la circuitería.

Detalles y Tipos de Sensores

Existe una amplia variedad de dispositivos diseñados para percibir la información externa de una magnitud física y transformarla en un valor electrónico que sea posible introducir al circuito de control, de modo que el robot sea capaz de cuantificarla y reaccionar en consecuencia.

Un sensor consta de algún elemento sensible a una magnitud física —como por ejemplo la intensidad o color de la luz, temperatura, presión, magnetismo, humedad— y debe ser

capaz, por su propias características, o por medio de dispositivos intermedios, de transformar esa magnitud física en un cambio eléctrico que se pueda alimentar en un circuito que la utilice directamente, o sino en una etapa previa que la condicione (amplificando, filtrando, etc.), para que finalmente se la pueda utilizar para el control del robot.

Diversos tipos de sensores:

Sensores de luz

o Elementos sensibles

LDRs o Fotorresistores (resistores variables por la incidencia de la luz)

Fotoceldas o celdas fotovoltaicas

Fotodiodos

Fototransistores

CCD

Cámaras de vídeo

o Módulos integrados

Reflectivo

De ranura

Sensores de presión y fuerza

o Elementos sensibles

Microinterruptores

Sensores de presión

Sensores de fuerza

o Sensores

Sensores de contacto

Piel robótica

Sensores de sonido

o Elementos sensibles

Micrófonos

Captadores piezoeléctricos

o Módulos integrados

Rangers ultrasónicos

Sensores de gravedad (posición)

o Acelerómetros, sensores de vibración

o Sensores pendulares (Inclinómetros)

o Contactos de mercurio

o Giróscopos

Sensores de temperatura

o RTDs (Termorresistencias)

o Termopares, Termocuplas

o Diodos

o Circuitos integrados

o Pirosensores (a distancia)

Sensores de humedad

o Sensores capacitivos

o Sensores resistivos

o Módulos integrados

Sensores de velocidad

o Tacómetros

o Codificadores (encoders)

Sensores de magnetismo

o Efecto Hall

o Brújulas electrónicas o Interruptores magnéticos

Sensores de proximidad

o Sensores capacitivos

o Sensores inductivos

Sensores

reflectivos

y

por

intercepción (de ranura)

Los sensores de objetos por reflexión están basados en el empleo de una fuente de señal luminosa (lámparas, diodos LED, diodos láser, etc.) y una célula receptora del reflejo de esta señal, que puede ser un fotodiodo, un fototransistor, LDR, incluso chips especializados, como los receptores de control remoto. Hay de diversas sensibilidades, desde los que detectan un objeto recién cuando está a 5 mm de distancia hasta los que, usando haces de infrarrojo modulados, pueden hacerlo a más de un metro.

Para detección a corta distancia se suele utilizar en robótica el sensor de reflexión CNY70, de Telefunken, que está especificado en su hoja de datos para detección a 0,3 mm (ya que fue pensado para usarlo en la detección en discos de encoders, en los que el dibujo de ranuras está bien cerca del sensor), pero se usa en robots para detectar objetos a 10 ó 20 mm, según informan los artículos que encontré en la red. Consta de un diodo emisor de infrarrojos y un fototransistor como elemento sensible.

Tiene la ventaja de ser pequeño, compacto y de precio muy accesible.

Para distancias mayores existe una serie de detectores de Sharp, entre los que menciono al GP2D02, uno de los más conocidos, capaz de detectar objetos a 80 cm de distancia. Tiene interesantes prestaciones integradas, ya que entrega un valor ya digitalizado en 8 bits, a través de una salida serie. Un hermanito es el GP2D12, con la diferencia de que su salida de datos es analógica.

Con elementos ópticos similares, es decir emisor-receptor, existen los sensores "de ranura" (en algunos lugares lo he visto referenciado como "de barrera"), donde se establece un haz directo entre el emisor y el receptor, con un espacio entre ellos que puede ser ocupado por un objeto. Al interceptar el haz se activa la detección. Este tipo de elemento (en especial los más comunes disponibles en el mercado, cuya apertura o zona sensible es muy estrecha) no es tan útil en un robot, aunque es posible encontrarlos en algunas aplicaciones. Existen además módulos para control industrial con una apertura mucho mayor.

LDR (Light-Dependent Resistor,

resistor dependiente de la luz)

Un LDR es un resistor que varía su valor de resistencia eléctrica dependiendo de la cantidad de luz que incide sobre él. Se le llama, también, fotorresistor o fotorresistencia. El valor de resistencia eléctrica de un LDR es bajo cuando hay luz incidiendo en él (en algunos casos puede descender a tan bajo como 50 Ohms) y muy alto cuando está a oscuras (puede ser de varios megaohms).Los LDR se fabrican con un cristal semiconductor fotosensible como el sulfuro de cadmio (CdS). Esta celdas son sensibles a un rango amplio de frecuencias lumínicas, desde la luz infrarroja, pasando por la luz visible, y hasta la ultravioleta.

La variación de valor resistivo de un LDR tiene cierto retardo, que es diferente si se pasa de oscuro a iluminado o de

iluminado a oscuro.

Por esta razón un LDR no se puede utilizar algunas

aplicaciones, en especial en aquellas en que la señal luminosa varía con rapidez. El tiempo de respuesta típico de un LDR está en el orden de una décima de segundo.

Fotoceldas o celdas fotovoltaicas

La conversión directa de luz en electricidad a nivel atómico se llama generación fotovoltaica. Algunos materiales presentan una propiedad conocida como efecto fotoeléctrico, que hace que absorban fotones de luz y emitan electrones. Cuando se captura a estos electrones libres emitidos, el resultado es una corriente eléctrica que puede ser utilizada como energía para alimentar circuitos.

Las celdas fotovoltaicas, llamadas también celdas solares, están compuestas de la misma clase de materiales

semiconductores que se usan en la industria microelectrónica, como por ejemplo el silicio. Una delgada lámina

semiconductora, especialmente tratada, forma un campo eléctrico, positivo en un lado y negativo en el otro. Cuando incide energía luminosa sobre ella, los electrones son golpeados y extraídos de los átomos del material

semiconductor. Como se han dispuesto conductores eléctricos en forma de una rejilla que cubre ambas caras del

semiconductor, los electrones circulan para formar una corriente eléctrica que aporta energía.

Si bien en la actualidad las celdas fotovoltaicas se utilizan más bien para tomar energía solar y cargar baterías (como lo hacen las sondas espaciales y los robots que se mueven en Marte), un sensor basado en una celda de éstas tiene la ventaja de poder activar un circuito con su propia energía ante la presencia de suficiente luz. En otros sentidos, más que nada por tamaño, fragilidad y precio, no son la opción más conveniente para usarlas en la detección de una señal luminosa.

Fotodiodos

El fotodiodo es un diodo semiconductor, construido con una unión PN, como muchos otros diodos que se utilizan en diversas aplicaciones, pero en este caso el semiconductor está expuesto a la luz a través de una cobertura cristalina y a veces en forma de lente, y por su diseño y construcción será especialmente sensible a la incidencia de la luz visible o infrarroja. Todos los semiconductores tienen esta sensibilidad a la luz, aunque en el caso de los fotodiodos, diseñados específicamente para esto, la construcción está orientada a lograr que esta sensibilidad sea máxima.

Los diodos tienen un sentido normal de circulación de corriente, que se llama polarización directa. En ese sentido el diodo deja pasar la corriente eléctrica y prácticamente no lo permite en el inverso: es la base del funcionamiento de un diodo. Pero en el fotodiodo la corriente que está en juego (y que varía con los cambios de la luz) es la que circula en sentido inverso al permitido por la juntura del diodo. Es decir, para su funcionamiento el fotodiodo es polarizado de manera inversa. Se producirá un aumento de la circulación de corriente cuando el diodo es excitado por la luz.

Lo que define las propiedades de sensibilidad al espectro de un fotodiodo es el material semiconductor que se emplea en la construcción. Los fotodiodos están construidos de silicio, sensible a la luz visible (longitud de onda de hasta 1,1 µm), de germanio para luz infrarroja (longitud de onda hasta aproximadamente 1,8 µm), y los hay de otros materiales semiconductores. El rango de espectro es:

Rangos de Expectros

Silicio: 190–1100 nm

Germanio: 800–1700 nm

Indio galio arsénico: 800–2600 nm

Sulfuro de plomo: 1000-3500 nm

Fototransistores

Los fototransistores no son muy diferentes de un transistor normal, es decir, están compuestos por el mismo material semiconductor, tienen dos junturas y las mismas tres conexiones externas: colector, base y emisor. Por supuesto, siendo un elemento sensible a la luz, la primera diferencia evidente es en su cápsula, que posee una ventana o es totalmente transparente, para dejar que la luz ingrese hasta las junturas de la pastilla semiconductora y produzca el efecto fotoeléctrico.

Teniendo las mismas características de un transistor normal, es podible regular su corriente de colector por medio de la corriente de base. Y también, dentro de sus características de elemento optoelectrónico, el fototransistor conduce más o menos corriente de colector cuando incide más o menos luz sobre sus junturas.

Los fototransistores, al igual que los fotodiodos, tienen un tiempo de respuesta muy corto, es decir que pueden responder a variaciones muy rápidas en la luz. Debido a que existe un factor de amplificación de por medio, el fototransistor entrega variaciones mucho mayores de corriente eléctrica en respuesta a las variaciones en la intensidad de la luz.

Micro interruptores - Sensores

mecánicos de choque

Uno de los detectores que más comúnmente se instalan en los procesos, es algún tipo de sensor de presión o choque. Estos sensores se llaman MICRO SWITCH y sencillamente es un interruptor eléctrico que se acciona por el movimiento físico de dispositivos mecánicos. El accionamiento del interruptor generalmente “enciende” o “apaga” algo.

Los MICRO SWITCH generalmente se empacan en un diseño pequeño, para permitir su ubicación en lugares reducidos. Los hay de distintas clases y modelos

Pero todos ellos cumplen la misma función, abrir o cerrar un contacto por intermedio de un accionador mecánico

Sensores de presión

En la industria hay un amplísimo rango de sensores de presión, la mayoría orientados a medir la presión de un fluido sobre una membrana. En robótica puede ser necesario realizar mediciones sobre fluidos hidráulicos (por dar un ejemplo), aunque es más probable que los medidores de presión disponibles resulten útiles como sensores de fuerza (el esfuerzo que realiza una parte mecánica, como por ejemplo un brazo robótico), con la debida adaptación. Se puede mencionar un sensor integrado de silicio como el MPX2100

de Motorola, de pequeño tamaño y precio accesible.

Los dispositivos de la serie MPX2100 son piezorresistencias de silicio sensibles a la presión. Proporcionan una variación de tensión exacta y directamente proporcional a la presión que se les aplica. El sensor consta de un diafragma monolítico de silicio para medir el esfuerzo y una fina película con una red de resistencias integradas en un chip. El chips se ajusta, calibra y compensa en temperatura por láser.

En los sensores electrónicos en general, la presión actúa sobre una membrana elástica, midiéndose la flexión. Para detectarla pueden aprovecharse diversos principios físicos, tales como

inductivos, capacitivos, piezorresistivos, ópticos, monolíticos (con módulos electrónicos extremadamente pequeños, totalmente unidos) u óhmicos (mediante cintas Extensiometricas).

En los sensores de presión con elemento por efecto Hall, un imán permanente pequeño (que está unido a una membrana) provoca un cambio del potencial Hall. El sensor de presión piezorresistivo tiene un elemento de medición en forma de placa con resistencias obtenidas por difusión o implantación de iones. Si estas placas se someten a una carga, cambia su resistencia eléctrica. Lo mismo se aplica en el caso de los sensores de presión monolíticos, obtenidos mediante la cauterización gradual de silicio.

Micrófonos y sensores de sonido

El uso de micrófonos en un robot se puede hallar en dos aplicaciones: primero, dentro de un sistema de medición de distancia, en el que el micrófono recibe sonidos emitidos desde el mismo robot, luego de que éstos rebotan en los obstáculos que tiene enfrente, es decir, un sistema de sonar; y segundo, un micrófono para captar el sonido ambiente y utilizarlo en algún sentido.

En este segundo caso, hay dos razones básicas para que un robot esté provisto de un micrófono u otro sensor de sonido (como los piezoeléctricos): recibir órdenes a través de sonidos (palabra o tonos) y, un poco más avanzado, determinar la dirección de estos sonidos. Ambas opciones le dan al robot la posibilidad de interactuar de una manera muy interesante con una persona que le hable.

En sentido técnico, la implementación más básica serían aquella en la que se coloca el micrófono dentro de una bocina direccional, algo así como un concentrador parabólico de radar, de modo que haga de pantalla en todos los sentidos excepto en una dirección bien definida. Si el robot detecta un sonido (con otro sensor o con el mismo) hace girar la bocina como un radar y busca la dirección del sonido por una simple medición del máximo volumen. Es obvio que un sistema así está demasiado sujeto a errores, ya que el robot puede resultar engañado con sonidos de intensidad variable, y también puede ocurrir que el sonido no dure lo suficiente como para

La otra implementación es la más conocida en la naturaleza: el oído biaural. Básicamente, se trata de dos sensores separados por una distancia adecuada que reciben y procesan las diferencias de tiempo entre las dos señales sonoras percibidas. Los sonidos recibidos por dos micrófonos capacitivos se amplifican en sendos circuitos. Estas señales se procesan en un microcontrolador, donde se detecta la longitud, frecuencia y diferencia de fase de las señales llegadas a los micrófonos. Se puede determinar así la dirección del sonido que ha llegado al robot.

Por otra parte, y cumpliendo una función más específica de detección y medición de tipo sonar, se encuentran,

incorporados en los medidores de distancia por ultrasonidos, los receptores especializados en el rango de los ultrasonidos, que en algunos casos pueden ser —como en los medidores ultrasónicos de distancia que utilizan las cámaras Polaroid con autoranging ("autorango") para ajustar la distancia a la que se toma la fotografía— de doble uso: emisores y sensores a la vez. Su funcionamiento no es simultáneo: las dos funciones se conmutan por circuito, ya que se emite un tren de sonidos y luego se conmuta el emisor/receptor a modo de recepción, a la espera del retorno del sonido que ha rebotado en los objetos que circundan al medidor.

Rangers (medidores de distancia)

ultrasónicos

Los medidores ultrasónicos de distancia y sensores de ultrasonidos que se utilizan en los procesos industriales y robots son, básicamente, un sistema de sonar.

En el módulo de medición, un emisor lanza un tren de pulsos ultrasónicos —con una frecuencia en el orden de los 38 a 50 Khz— y el receptor espera el rebote. Se mide el tiempo entre la emisión y el retorno, lo que da como resultado la distancia entre el emisor y el objeto donde se produjo el rebote. Esta medición se calcula teniendo en cuenta la velocidad del sonido en el aire, que si bien varía según algunos parámetros ambientales, como la presión atmosférica, igualmente permite una medición bastante precisa.

Se pueden señalar dos clases de medidores, los que tienen un emisor y un receptor separados, y los que alternan la función, por medio de un circuito de conmutación, sobre un mismo emisor/receptor piezoeléctrico. Este último es el caso de los medidores de distancia que venían incluidos en las cámaras Polaroid "autofocus", que se utilizan (despiece mediante) en la experimentación personal de robótica.

Ejemplos característicos de sensores que se utilizan en robots:

1. Los módulos de ultrasonido contenidos en las viejas cámaras Polaroid con autofoco, que se pueden obtener en el mercado de usados por poco dinero.

2. Los módulos SRF de Devantech (SRF04, SRF05, SRF08, SRF10, etc.), que son capaces de detectar objetos a una distancia de hasta 6 metros, además de conectarse al microcontrolador mediante un bus I2C.

El SRF08, por ejemplo, permite programar la dirección del dispositivo sobre el I2C, por lo que se pueden instalar varios sensores sobre el mismo bus.

Acelerómetros, sensores de vibración

Un acelerómetro es un dispositivo que permite medir el movimiento y las vibraciones a las que está sometido un robot (o una parte de él), en su modo de medición dinámico, y la inclinación (con respecto a la gravedad), en su modo estático. De los antiguos acelerómetros mecánicos, de tamaño grande y dificultosos de construir, porque incluían imanes, resortes y bobinas (en algunos modelos), se ha pasado en esta época a dispositivos integrados, con los elementos sensibles creados sobre los propios microcircuitos.

Estos sensores, disponibles en forma de circuito integrado, son los que se utilizan normalmente en robótica experimental. Uno de los acelerómetros integrados más conocidos es el ADXL202, muy pequeño, versátil y de costo accesible. El acelerómetro de dos ejes ADXL202

El ADXL202 es un acelerómetro de dos ejes de bajo consumo y salida digital, integrado en un chip monolítico. Mide aceleraciones hasta una escala máxima de + 2 g. Soporta golpes de hasta 1000 g. Puede medir aceleración dinámica (como por ejemplo una vibración) y también aceleración estática, como por ejemplo la atracción de la gravedad. Este circuito integrado tiene salidas digitales, en forma de pulsos repetidos cuyo ancho varía en relación con la medición. Estas salidas en forma de pulsos se pueden medir con microcontroladores sin necesidad de contar con una entrada para la conversión Analógica/Digital. El ritmo de repetición del pulso es ajustable de 0,5 a 10 ms por medio de un resistor. Un ciclo de relación 50% significa una aceleración de 9 g. El ruido de la señal es muy bajo, lo que permite realizar mediciones menores a 2 mg (mili g) a una frecuencia de 60 hertz. El ancho de banda de respuesta se puede determinar por medio de capacitores de filtro conectables en ambos circuitos, X e Y.

Sensores pendulares

Queda claro que la inclinación de un objeto u pieza se puede medir con facilidad utilizando las características de medición estática del sensor ADXL202 que describimos aquí arriba. Las ventajas de este sensor son grandes, debido a su pequeño tamaño, sólida integración y facilidad de conexión con microcontroladores. De todos modos, existen otras soluciones para determinar la posición de la vertical (en base a la fuerza de la gravedad), y las listaremos brevemente.

un líquido viscoso y conductor de la electricidad dentro de una cavidad. Las partes móviles en muchos casos están

sumergidas en aceite, para evitar que la masa que hace de péndulo quede realizando movimientos oscilantes. Los sensores pueden estar basados en efecto capacitivo,

electrolítico, de torsión (piezoeléctrico), magnético (inducción sobre bobinas) y variación resistiva.

Contactos de mercurio

También para medir inclinación, aunque en este caso sin obtener valores intermedios, sino simplemente un contacto abierto o cerrado, existen las llaves o contactos de mercurio, que consisten en un cilindro (por lo general de vidrio) en el que existen dos contactos a cerrar y una cantidad suficiente de mercurio que se puede deslizar a un extremo u otro del cilindro y cerrar el contacto.

Sensores de proximidad

Los sensores de proximidad que se obtienen en la industria son resultado de la necesidad de contar con indicadores de posición en los que no existe contacto mecánico entre el actuador y el detector. Pueden ser de tipo lineal (detectores de desplazamiento) o de tipo conmutador (la conmutación entre dos estados indica una posición particular). Hay dos tipos de detectores de proximidad muy utilizados en la industria: inductivos y capacitivos.

Los detectores de proximidad inductivos se basan en el fenómeno de amortiguamiento que se produce en un campo magnético a causa de las corrientes inducidas (corrientes de Foucault) en materiales situados en las cercanías. El material debe ser metálico. Los capacitivos funcionan detectando las variaciones de la capacidad parásita que se origina entre el detector propiamente dicho y el objeto cuya distancia se desea medir. Se emplean para medir distancias a objetos metálicos y no metálicos, como la madera, los líquidos y los materiales plásticos.

Termistores

Un termistor es un resistor cuyo valor varía en función de la temperatura. Existen dos clases de termistores: NTC (Negative Temperature Coefficient, Coeficiente de

Temperatura Negativo), que es una resistencia variable cuyo valor se decrementa a medida que aumenta la temperatura; y PTC (Positive Temperature Coefficient, Coeficiente de Temperatura Positivo), cuyo valor de resistencia eléctrica aumenta cuando aumenta la temperatura.

La lectura de temperaturas en un robot, tanto en su interior como en el exterior, puede ser algo extremadamente

importante para proteger los circuitos, motores y estructura de la posibilidad de que, por fricción, esfuerzo, trabas o excesos mecánicos de cualquier tipo se alcancen niveles peligrosos de calentamiento.

RTD (Termorresistencias)

Los sensores RTD (Resistance Temperature Detector), basados en un conductor de platino y otros metales, se utilizan para medir temperaturas por contacto o inmersión, y en especial para un rango de temperaturas elevadas, donde no se pueden utilizar semiconductores u otros materiales sensibles. Su funcionamiento está basados en el hecho de que en un metal, cuando sube la temperatura, aumenta la resistencia eléctrica.

Termocuplas

El sensor de una Termocupla está formado por la unión de dos piezas de metales diferentes. La unión de los metales genera un voltaje muy pequeño, que varía con la temperatura. Su valor está en el orden de los milivolts, y aumenta en

proporción con la temperatura. Este tipo de sensores cubre un amplio rango de temperaturas: -180 a 1370 °C.

Diodos para medir temperatura

Se puede usar un diodo semiconductor ordinario como sensor de temperatura. Un diodo es el sensor de temperatura de menor costo que se puede hallar, y a pesar de ser tan barato es capaz de producir resultados más que satisfactorios. Sólo es necesario hacer una buena calibración y mantener una corriente de excitación bien estable. El voltaje sobre un diodo conduciendo corriente en directo tiene un coeficiente de temperatura de alrededor de 2,3 mV/°C y la variación, dentro de un rango, es razonablemente lineal. Se debe establecer una corriente básica de excitación, y lo mejor es utilizar una fuente de corriente constante, o sino un resistor conectado a una fuente estable de voltaje.

Existe una amplia variedad de integrados sensores de temperatura. Estos sensores se pueden agrupar en cinco categorías principales: salida de voltaje, salida de corriente, salida de resistencia, salida digital y diodos simples (aunque en este caso, obviamente, se trata de diodos diseñados especialmente para medición de temperatura).

Con salida de voltaje podemos encontrar los muy comunes

LM34 (grados Fahrenheit), LM35 (grados Centígrados), de National Semiconductor.

Con salida de corriente uno de los más conocidos es el

AD590, de Analog Devices.

Con salida digital son conocidos el LM56 y LM75 (también de National).

Los de salida de resistencia son menos comunes, fabricados por Phillips y Siemens.

Pirosensores (sensores de llama a

distancia)

Existen sensores que, basados en la detección de una gama muy angosta de ultravioletas, permiten determinar la presencia de un fuego a buena distancia. Con los circuitos que provee el fabricante, un sensor de estos soleada.(construido con el bulbo UVTron) puede detectar a 5 metros de distancia un fósforo (cerilla) encendido dentro de una habitación soleada. En el mercado de sensores industriales se puede encontrar una variedad amplia de sensores de llama a distancia, algunos que detectan también ultravioleta y otros que se basan en los infrarrojos, aunque por lo que pude ver, la mayoría son de tamaño bastante mayor que el que utiliza la tecnología UVTRon.

Sensor de llama UVTron

El bulbo UVTron, fabricado por Hamamatsu, es un sensor que detecta llama a distancia con muy buena sensibilidad. Se ofrece con un circuito de manejo que mide los fotones del espectro ultravioleta que están asociados con las llamas y el fuego en general.

Las aplicaciones típicas de este sensor son:

Detector de llama en encendedores de gas y de combustibles líquidos

Alarmas de fuego

Monitores de combustión en quemadores

Detección de descargas

Conmutación ultravioleta

Este detector es muy sensible en el rango de las longitudes de onda de 185-260nm. Es ideal para la detección de llams y

otras fuentes de radiación UV que están en este rango de frecuencias.

El detector es omnidireccional, debido a que la energía UV que emiten las llamas se refleja en las paredes. Por esta razón no es necesario que se dispongan varios sensores dirigidos a distintas áreas de un ambiente.

Sensores – Humedad

La detección de humedad puede ser muy importante en un sistema si éste debe desenvolverse en entornos que no se conocen de antemano. Una humedad excesiva puede afectar los circuitos, y también la mecánica de un robot. Por esta razón se deben tener en cuenta una variedad de sensores de humedad disponibles, entre ellos los capacitivos y resistivos, más simples, y algunos integrados con diferentes niveles de complejidad y prestaciones.

Sensores resistivos y

capacitivos:

-Los sensores de humedad resistivos están hechos sobre una delgada tableta de un polímero capaz de absorber agua, sobre la cual se han impreso dos contactos entrelazados de material conductor metálico o de carbón.

En la imagen se ve un ejemplo, fabricado por General Eastern. Tiene una longitud de unos 10 mm. Es un componente que se vende independientemente, sin la electrónica necesaria para procesar la medición.

El parámetro que se mide es la resistencia eléctrica a través del polímero, que cambia con el contenido de agua.

-Para el caso de los sensores de humedad capacitivos, al igual que un capacitor, están constituidos por dos conductores o armaduras, generalmente en forma de placas o láminas, separados por un material dieléctrico.

El principio de funcionamiento de esta aplicación se refleja cuando el aire espeso por la humedad penetra en el campo eléctrico que hay entre las placas sensor, varía el dieléctrico, variando consecuentemente el valor de capacitancia.

Sensores de Magnetismo

En robótica, algunas situaciones de medición del entorno pueden requerir del uso de elementos de detección sensibles a los campos magnéticos. En principio, si nuestro robot debe moverse en ambientes externos a un laboratorio, una aplicación importante es una brújula que forme parte de un sistema de orientación para nuestro robot. Otra aplicación es la medición directa de campos magnéticos presentes en las inmediaciones, que podrían volverse peligrosos para el "cerebro" de nuestro robot si su intensidad es importante. Una tercera aplicación es la medición de sobre corrientes en la parte motriz (detectando la intensidad del campo magnético que genera un conductor en la fuente de alimentación). También se podrán encontrar sensores magnéticos en la medición de movimientos, como el uso de detectores de "cero movimiento" y tacómetros basados en sensores por efecto Hall o pickups magnéticos.

a-Pickups magnéticos (sensores

inductivos):

Entre los sensores de proximidad industriales de uso frecuente se encuentran los sensores basados en un cambio de inductancia debido a la cercanía de un objeto metálico.La figura muestra el esquema de un sensor inductivo o "pickup magnético", que consiste en una bobina devanada sobre un imán permanente, ambos insertos en un receptáculo o cápsula de soporte.

Si se coloca el núcleo del sensor en proximidad de un material ferromagnético, se produce un cambio en la posición de las líneas de flujo del imán permanente. En condiciones estáticas, no hay movimiento en las líneas de flujo y, por consiguiente, no se induce corriente en la bobina. Sin embargo, cuando un objeto ferromagnético ingresa en el campo del imán y/o lo abandona, el cambio que resulta en las líneas de flujo induce

un impulso de corriente, cuya amplitud y forma son proporcionales a la velocidad de cambio del flujo.

La tensión que se mide sobre la bobina varía como función de la velocidad a la que se introduce el material ferromagnético en el campo del imán. La polaridad de la tensión depende de que el objeto esté ingresando en el campo o abandonándolo. También existe una relación entre la amplitud de la tensión y la distancia sensor-objeto. La sensibilidad cae rápidamente al aumentar la distancia. El sensor es eficaz a un milímetro o menos.

b-Sensores por "Efecto Hall":

En el mercado existe gran cantidad de sensores industriales para diversos usos, basados en el efecto que descubrió el científico Edwin Herbert Hall. El nombre de Hall, físico norteamericano, ha pasado a la posteridad debido a una singularidad electromagnética que descubrió por causalidad en el curso de un montaje eléctrico: el "Efecto Hall".

Cuando por una placa metálica circula una corriente eléctrica y ésta se halla situada en un campo magnético perpendicular a la dirección de la corriente, se desarrolla en la placa un campo eléctrico transversal, es decir, perpendicular al sentido de la corriente. Este campo, denominado Campo de Hall, es la resultante de fuerzas ejercidas por el campo magnético sobre las partículas de la corriente eléctrica, sean positivas o negativas.

Este fenómeno tiene dos consecuencias principales. La primera es que la acumulación de cargas en un lado de la placa, en el campo así creado, implica que el otro lado tiene una carga opuesta, creándose entonces una diferencia de potencial; la segunda es que la carga positiva posee un potencial superior al de la carga negativa. La medida del potencial permite, por tanto, determinar si se trata de un campo positivo o negativo.

Aplicaciones de sensores por efecto Hall

Una de las aplicaciones de los sensores por efecto Hall que más se ha instalado en la industria, en especial en la automotriz, es como reemplazo del sensor inductivo o pickup magnético que describimos más arriba (basado en un imán permanente y una bobina). Dado que en este caso el sensor, por estar implementado por un semiconductor, tiene la capacidad de poseer electrónica integrada, la señal que sale de los sensores por efecto Hall para uso como detectores de proximidad por lo general ya está amplificada y condicionada, de modo que su utilización es mucho más directa, fácil y económica.

Otra aplicación es la medición de la corriente que circula por un conductor, con lo que se pueden implementar medidores de seguridad sin necesidad de insertarlos en el circuito eléctrico de un sistema donde se maneja potencia. Los sensores pueden estar construidos en una cápsula de tipo circuito integrado o una de transistor

Se utilizan también chips por efecto Hall como interruptores accionados por el campo magnético de un imán. Un caso concreto es en los sensores de los sistemas de alarma (aquellos que se colocan en puertas y ventanas, para detectar su apertura). Estos interruptores tienen la ventaja de no sufrir fricción al ser accionados, ya que el único elemento que toma contacto es el campo magnético. Son utilizados en teclados de alta eficiencia, y estos mismos interruptores se pueden usar como sensores de choque (contacto físico), posición de un mecanismo, cuentavueltas, límite de carrera y otras detecciones mecánicas dentro y en el exterior de un proceso.

Contactor

Podemos definir un contactor como un aparato mecánico de conexión y desconexión eléctrica, accionado por cualquier forma de energía, menos manual, capaz de establecer, soportar e interrumpir corrientes en condiciones normales del circuito, incluso las de sobrecarga.

Por lo que, decimos que es un dispositivo de maniobra destinado a comandar equipamiento eléctrico en estado no perturbado o bajo las sobrecargas normales de servicio, con la posibilidad de ser accionado a distancia y preparado para grandes frecuencias de operación (de miles a millones). El contactor sólo puede adoptar dos estados: uno estable o de reposo, cuando no recibe acción alguna por parte del circuito de mando, y otro inestable, cuando es accionado y mantenido por su sistema de operación.

EL RELÉ (Relay)

El relé es el dispositivo más antiguo utilizado en electricidad, incluso la lámpara Incandescente.

Se lo puede definir como un dispositivo eléctrico (aunque los hay mecánicos, neumáticos, etc.) Accionado por la variación de las características de otros dispositivos del mismo o Distintos tipo, en el mismo o distinto circuito eléctrico; O sea que son dispositivos eléctricos, destinados a comandar mayores potencias, que responden a una señal de tensión o corriente, o de ambas. Obviamente, estos no pueden mover cargas muy grandes al igual que el contactor, pero en si, el funcionamiento de estos, es similar.

TIMER / TEMPORIZADORES – (Relay

temporizador)

Al igual que un sencillo relay común y corriente, estos tiene por acción, comandar mayores potencias pero con la cualidad de anexar una variable mas para el control….”el tiempo” ;Esta particularidad, nos otorga la ventajas en nuestros proyectos, de poder hacer lógicas secuenciales que demanden tiempos prefijados, para que su razón funcione (por ejemplo, los semáforos, las lavadoras, algunos hornos industriales, entre otros).

Dentro de las cualidades de estos relay temporizadores, podremos encontrar distintos tipos de temporizadores:

Ton (Retardo para la conexión): Esta función, tiene por

características generar un retardo para el funcionamiento o mejor dicho conexión, después de haber obtenido una señal de inicio.

Toff (Retardo para la desconexión): Esta función, tiene por

característica, generar una retardo a la desconexión, luego que la señal de accionamiento cese.

Ton-off (Tiempo conexión-desconexión): Esta función, tiene

por característica, establecer un tiempo de funcionamiento dado, sin importar si la señal de accionamiento este presente o no.

Intermitente: Esta función, nos da como resultado una salida

alternada e intermitente, que esta dada por tiempos pre-establecidos tanto para el on, como para el off.

ESTRUCTURA DE UN AUTOMATISMO

La estructura general de un automatismo puede esquematizarse de la siguiente forma:

Explicando un poco más, las diferentes etapas de un automatismo observamos:

Si aplicamos estos aspectos generales a un Automatismo Eléctrico obtenemos el siguiente diagrama:

En un Automatismo Electrónico las etapas son exactamente iguales, a excepción del tratamiento, donde los elementos eléctricos son reemplazados por los autómatas programables o controladores programables P.L.C., especialmente cuando las máquinas o equipos a control son complejos y exigen por consiguiente procesos también complejos.

EJEMPLOS DE AUTOMATISMOS CON LOGICAS CABLEADAS

“ARRANQUE DIRECTO - (CIRCUITO DE POTENCIA)”

En el grafico anterior se muestra un arranque directo, el grafico (a) muestra el circuito en estado de reposo, o sea como se debe hacer la conexión y el (b) el motor funcionando, se han señalados los símbolos, marcas y trazos correspondientes, a continuación se verán diferentes esquemas de mando para este mismo sistema de arranque directo.

“MANDO DE UN MOTOR POR IMPULSO

PERMANENTE”

Este tipo de arranque es en el cual el operario, debe mantener oprimido permanentemente el pulsador, todo el tiempo que requiera estar energizado el circuito. Los elementos necesarios para su armado son:

• Un contactor • Un pulsador NA

Ciclo de Funcionamiento: En el primer grafico tenemos

representado como se debe realizar el armado del circuito, en reposo, al pulsar S0, se cierra el circuito, quedando energizada la bobina KM1, y a su vez se enciendo la señal luminosa h1, indicando que se han cerrado los contactos principales del contactor, por consiguiente en motor esta en marcha. Si se suelta el pulsador S0, la bobina del contactor se desenergizará y por lo tanto el motor se detiene.

“MANDO DE UN MOTOR POR IMPULSO

INICIAL”

Se dice que el circuito es por impulso inicial, cuando el operador, debe oprimir el pulsador de arranque, hasta que se energice la bobina del contactor. Cuando suelte el pulsador el motor seguirá en marcha, ya que la bobina continua energizada, solo se puede parar por medio de oprimir el pulsador de parada.

Los elementos necesarios para la realización de este circuito son:

Un contactor con un contacto auxiliar NA Un pulsador NC (pulsador de parada) Un pulsador NA (pulsador de arranque)

Ciclo de Funcionamiento: En el grafico (A) el circuito se

encuentra en reposo, como se debe armar el circuito, en la parte (B) se oprime S1, y se energiza la bobina del contactor KM1, poniéndose en marcha el motor, además se enciende el indicador luminoso h1 y se cierra en contacto auxiliar KM1, lo que constituye el impulso inicial, en la parte (C) el operador suelta el pulsador S1, y sistema sigue funcionando enclavado a través del contacto auxiliar KM1, esta función se denomina contacto auxiliar de sostenimiento o retención. Cuando

necesitamos parar el motor es necesario desenergizar la bobina, por lo que se debe oprimir el pulsador S0. En ese instante también se abre el contacto auxiliar K1, de tal forma que al soltar S0, a pesar que este se vuelve cerrar, la bobina se mantendrá

desenergizada, , ya que ha quedado abierto el circuito que la alimenta (tanto el pulsador S1 como también el contacto auxiliar K1, a través de sus contactos 13 – 14) En el caso que se produzca una falla (sobrecarga) en el motor, como indica la parte (D) de la figura, se desenergiza la bobina KM1, del contactor, pues el circuito se ha abierto pues ha actuado el relee de sobrecarga F1, abriendo el contacto NC (95 – 96), cerrándose el contacto NA (97 – 98), y se enciende el piloto luminoso h2, dando la señal de falla en el motor.

“MANDO DE UN MOTOR POR IMPULSO

INICIAL, DESDE DOS ESTACIONES”

Este es el caso de un circuito que debe ser accionado de dos estaciones, en el cual debemos tener en consideración que: a) Se denomina estación o caja de pulsadores, a la agrupación física, o sea en una misma caja o cobre, donde se encuentran todos los pulsadores que cumplen funciones diferentes, de tal manera que, desde cualquiera de las estaciones, pueda ser posible maniobrar completamente el sistema o maquina. b) Por norma general, los contactos NC, que cumplen la misma función deben ser conectado en serie, para que cualquier operario que accione alguno de ellos en cualquiera de las dos estaciones, interrumpa el circuito que se desea abrir, y los contactos abiertos, de los pulsadores que cumplen la misma función, se conectan en paralelo con el contacto NA del contactor de marcha del motor, con el fin de que cualquier operador, pueda poner en funcionamiento el sistema desde cualquier punto que se encuentre.

Los elementos necesarios para la construcción de este tipo de esquema son:

• Un contactor con por lo menos un contacto auxiliar NA • Dos pulsadores NC

Ciclo de Funcionamiento: En la parte (A) de la figura se

representa el esquema en reposo, como se deber armar el circuito, en la parte (B) se ve el arranque del motor desde la estación Nº 1, al pulsar S2 (primera estación) se energizara la bobina del contactor KM1, que se auto sostendrá a través del contacto auxiliar NA K1 (13 – 14). Se presiona el pulsador S3 se obtendría el mismo resultado pero desde la estación Nº 2, como se muestra en la parte (C) de la figura, en ambos casos se encenderá el piloto luminoso h1 que indica la marcha normal del motor. Para detener la marcha se tendrán que oprimir S1 (parte b) desde la primera estación o S3 desde la segunda estación (parte C), lo que provocará la falta de energía en la bobina del contactor, desenergizándose todo el sistema.

Si existiera una sobrecarga en el motor, actuara el relee de sobrecarga F1, abriendo el contacto 95 – 96 y cerrando el contacto 97 – 98, el cual enciende el piloto luminoso h2, que señala la falla del motor, como muestra la parte D de la figura. La conformación de las estaciones depende de las necesidades o requerimientos específicos del montaje.

Si debemos instalar varias estaciones, se puede realizar un esquema adicional, en sistema multifilar, para facilitar el montaje de las estaciones. Este esquema se elabora a partir del esquema funcional. Además se deberá indicar en forma sencilla a través de una tabla los pulsadores elegidos para cada estación, como se muestra a continuación:

A continuación se propone para el alumno, la realización complementaria de un circuito de mando de un motor por impulso inicial, desde tres estaciones, deberá completar los circuitos faltantes como así también indicar las estaciones y el esquema multifilar, se dibuja el diagrama de partida que es el de reposo.

“MANDO DE UN MOTOR POR IMPULSO

INICIAL Y PERMANENTE”

Este tipo de circuito es una combinación de los anteriores, un circuito que puede tener su aplicación en un torno, por ejemplo, cuando uno tiene que centrar la pieza necesita y dando pequeñas vueltas al motor, lo que se puede hacer por la parte permanente del circuito, y cuando ya estemos en condiciones de tornear la pieza, necesitaríamos dar solo un impulso inicial y que la maquina herramienta quede funcionando permanentemente hasta la finalización del trabajo por el operario.

Para la concreción de este circuito se necesitarán los siguientes elementos:

• Un contactor, con contactos principales y al menos un contacto auxiliar NA

• Un pulsador NC (pulsador de parada)

• Un pulsador NA (pulsador de marcha para la parte del circuito denominada por

impulso inicial.

• Un pulsador NA - NC (de conexión – desconexión, para la parte del circuito de

Ciclo de Funcionamiento: En la parte (A) de la figura, se

observa el circuito en su estado de reposo, forma en la cual se debe armar el mismo.

En la parte (B) se grafica la forma de funcionamiento por impulso inicial, en el al pulsar S1, se energiza la bobina KM1, auto sosteniéndose por el contacto auxiliar K1 (13 – 14), debido a que el contacto 1 – 2 de pulsador de conexión – desconexión se mantiene cerrado, también se enciende el piloto luminoso h1 que indica el funcionamiento del motor sin problema. Luego para desenergizar la bobina, es necesario oprimir el pulsador de parada S0.

Cuando se lo quiere hacer funcionar por impulso permanente, como se grafica en la parte (C) de la figura, se debe oprimir S2, su contacto 1 – 2 se abre para evitar el auto-enclavamiento a través de K1, y el contacto abierto 3 – 4 se cierra, de tal manera que la bobina del contactor KM1 se energiza únicamente a través del contacto antes mencionado, y no se auto sostiene , pues la corriente no circula por 13 – 14 ya que esa rama del circuito se ha abierto por el contacto 1 – 2 del S2. Al dejar de oprimir este pulsador, 3 – 4 del mismo se vuelve abrir, desenergizándose la bobina del contactor KM1 y por lo tanto todo el sistema.

En el caso de una sobrecarga del motor, actuara el relee de sobrecarga F1, abriendo los contactos 95 – 96 y cerrándose los contactos 97 – 98, dándole energía al piloto luminoso h2, que indica que el motor esta detenido por una falla en el mismo, como se muestra en la parte (D) de la figura.

CIRCUITOS DE ARRANQUES DIRECTOS

“CIRCUITO DE POTENCIA DE UN SISTEMA SECUENCIAL”

“MANDO DE TRES MOTORES EN SECUENCIA FORZADA PARA PRENDER LOS TRES MOTORES EN FORMA SECUENCIAL, Y UN SOLO PULSADOR

DE PARO”

Para la realización de este tipo de circuito se necesitarán los siguientes elementos:

• Tres contactores con dos contactos auxiliares NA • Tres relee térmicos

• Un pulsador NC • Tres pulsadores NA • Seis pilotos luminosos

Este grafico nos indica como se debe configurar el esquema, en situación de reposo

Ciclo de Funcionamiento: Cuando se oprime el pulsador S1,

se energiza la bobina del contactor KM1, y pone en funcionamiento el motor M1, a su vez queda autoalimentado por un contacto auxiliar K1(contacto de sostenimiento 13 – 14) ubicado en la línea 2; ha su vez enciende el piloto luminoso h1.