G r a d o e n I n g e n i e r í a M e c á n i c a | 1

UNIVERSIDAD DE VALLADOLID

ESCUELA DE INGENIERÍAS INDUSTRIALES

Grado en Ingeniería Mecánica

Adquisición, tratamiento y validación de

modelos 3D mediante luz estructurada

Autor:

Bermejo Pulgar, Adrián

Tutor:

Santos Martin, Francisco Javier

Área de Ingeniería de los Procesos

de Fabricación

RESUMEN

El presente Trabajo Fin de Grado pretende estudiar el modelado tridimensional de una pieza de revolución, mediante aplicación de luz estructurada sobre la pieza objeto de estudio.

Comenzando por un análisis del estado de la cuestión a tratar, que abarca diversos estudios experimentales del modelado 3D, se avanzará hacia la obtención de un modelo 3D de una peonza de madera de pequeñas dimensiones, y a la generación de la pieza mediante una impresora 3D.

Los resultados obtenidos en esta experimentación de impresión han sido dos reproducciones de la pieza objeto de estudio; una sin sufrir modificaciones dimensionales, y otra por realimentación de los factores de escala para mantener las dimensiones iniciales.

Para finalizar se ha realizado una validación de los resultados de las mediciones obtenidas de ambas reproducciones y de la pieza real en un laboratorio de Metrología, con el objetivo de determinar el grado final de aproximación entre dichas piezas.

SUMMARY

This Final Project aims to study the three-dimensional modelling of a revolution part by the application of a structured light onto the work piece.

Starting with an analysis of the state, which covers various experimental studies of the 3D modelling. It will move towards to obtain a 3D model of a Peg-top of small dimensions and suitable followed to generate the part by a 3D printer

The results obtained in this printing experiment came up with two different views of the work piece under study. One of the results did not suffer any dimensional changes whereas the other shows a result based on the feedback of the scale factors to maintain the initial dimensions.

To finalize, it has been done a validation of the results of the measurements obtained from both reproductions and also of the real part in a metrology laboratory, in order to determine the final grade of approximation between the pieces mentioned.

ÍNDICE DE CONTENIDOS

Pág. 1. JUSTIFICACIÓN Y OBJETIVOS DEL TRABAJO FIN DE GRADO 3

2. INTRODUCCIÓN 7

2.1. Antecedentes 7

2.2. Conceptos iniciales de modelación 7 2.2.1. Modelado con Sólidos/Polígonos 10

2.2.2. Modelado con Superficies 12

3. ESTADO DEL ARTE 19

3.1. Modelado tridimensional utilizando un scanner láser y un punto de algoritmo de registro nube

19

3.2. Impresión de objetos en 3D por unificación de partes. 22 3.2.1. Voxelización y análisis de la forma 27 3.2.2. Generación de partes 3D entrelazadas e

implementación y actuación

31

3.3. Construcción de casas mediante la tecnología de la impresión 3D

33

3.4. Obtención de pistones rotativos mediante escaneo láser en 3D

36

3.5. Reconocimiento tridimensional del rostro humano mediante un láser escáner 3D

38

3.6. Visual SfM 41

4. ANÁLISIS DEL PROBLEMA 45

4.1 Introducción concepto de luz estructurada 45 4.2 Concepto de luz estructurada 47 4.3 Instalación y equipo de trabajo 51 4.4 Obtención del modelo tridimensional 56

4.4.1. Hardware setup 57

4.4.2. Calibration 58

4.4.3. Structured light 59

4.4.4. Shape fusion 61

4.5 Método de impresión en 3D 63

4.6.1. Introducción previa 65 4.6.2. Parámetros de modelación tridimensional.

Software David Laser Scanner

66

4.6.3. Conclusiones modelación 3D mediante luz estructurada

74

5. IMPRESIÓN TRIDIMENSIONAL. SOFTWARE NETFABB Y SLIC3R 77

5.1. Netfabb 77

5.2. Slic3r 79

5.3. Método de impresión 82

6. RESULTADOS OBTENIDOS 89

6.1. Proceso de medición del modelo 3D sin escalar 96

6.1.1. Función modelo 96

6.1.2. Cálculo de la incertidumbre 98 6.2. Proceso de medición del modelo 3D escalado 101

6.2.1. Función modelo 101

6.2.2. Calculo de la incertidumbre 103

7. CONCLUSIONES 109

8. ESTUDIO ECONÓMICO 115

8.1 Costes directos 116

8.1.1 Coste de Personal 116 8.1.2 Coste material amortizable 117 8.1.3 Coste de material no amortizable 118

8.2 Costes indirectos 118

8.3 Coste total 119

ÍNDICE DE FIGURAS

Pág. Figura 2.1 (Izquierda) parche de un polígono (derecha) parche de

una superficie

9

Figura 2.2 Redundancia de datos 10

Figura 2.3 Almacenamiento de triángulos tipo fan 11 Figura 2.4 Almacenamiento de triángulos tipo strip 11

Figura 2.5 Generación de strips 12

Figura 2.6 Puntos de control curvas de Bezier 14 Figura 2.7 Superficie de Bezier con 30 puntos de control 15

Figura 2.8 B-Spline uniforme no racional 16

Figura 3.1 Instantánea de montaje 20

Figura 3.2 Esquema del análisis del montaje 21 Figura 3.3 Una forma 3D y su voxelización 25 Figura 3.4 Completo (en verde) y parciales (en naranja / azul /

morado / rojo) voxels: casos de fragmentos diminutos (caso 1), fragmentos inconexos (caso 2), y estructuras finas (caso 3), respectivamente

25

Figura 3.5 Conectados los voxels en partes 25 Figura 3.6 Piezas 3D delgadas y desconectadas (en morado y

rojo(P1 y P2)); en lugar de estructuralmente estrechas, piezas 3D (en verde (P3))

25

Figura 3.7 Modelo estanco 3D como entrada 26 Figura 3.8 Voxelización y análisis de forma 26 Figura 3.9 Creación de piezas iniciales entrelazadas 26 Figura 3.10 Fijación de voxels de contorno a las piezas 26 Figura 3.11 Refinamiento de las partes geométricas 26 Figura 3.12 Forma 2D escogida para ilustrar el método de

voxelización.

27

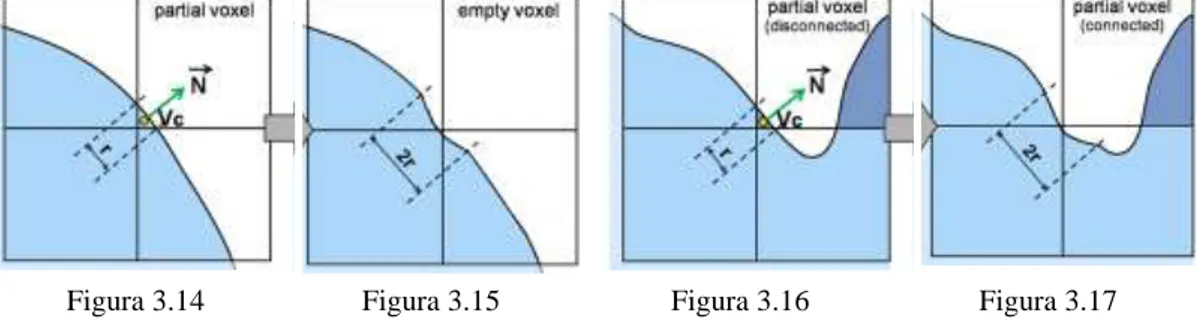

Figura 3.14 Deformación de la geometría local del modelo para eliminar un vóxel parcial con un fragmento diminuto

28 Figura 3.15

Figura 3.16 Resolución de un vóxel parcial con forma local desconectada

28 Figura 3.17

Figura 3.18 Voxelización de un pato 29

Figura 3.19 Voxels completos en el modelo 29 Figura 3.20 Voxels internos identificados 29 Figura 3.21 Gráfico de conexión de forma para los voxels de contorno 29 Figura 3.22 Voxels internos en verde y voxels de contorno 30 Figura 3.23 Forma grafica de conexión para los voxels de frontera

débiles (rojo), normales (amarillo) y fuertes (verde)

30

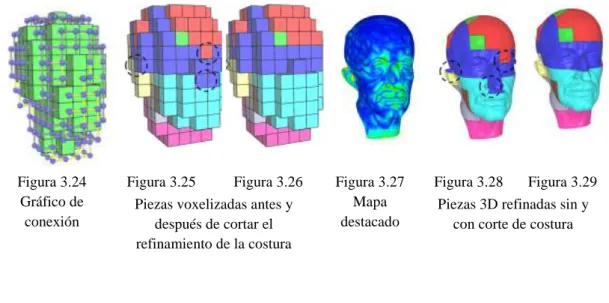

Figura 3.24 Gráfico de conexión 31

Figura 3.25 Piezas voxelizadas antes y después de cortar el refinamiento de la costura

31 Figura 3.26

Figura 3.27 Mapa destacado 31

Figura 3.28 Piezas 3D refinadas sin y con corte de costura 31 Figura 3.29

Figura 3.30 Partes de enclavamiento impresas en 3D (izquierda) y el objeto ensamblado correspondiente (a la derecha).

32

Figura 3.31 Impresora 3D de impresión de casas 33 Figura 3.32 Funcionamiento impresora 3D para impresión de casas 34 Figura 3.33 Método de extrusión para impresión de casas 34 Figura 3.34 Casa obtenida mediante una impresora 3D de grandes

dimensiones

35

Figura 3.35 Perfil del láser escáner Micro-Epsilons’ 2700 36 Figura 3.36 Puntos de referencia en la cara de una persona 39 Figura 3.37 Posición de las lecturas de distancia de los modelos

virtuales

40

Figura 3.38 Nube de puntos a partir de una fotografía 41

Figura 4.2 Range image sin alineación 46 Figura 4.3 Patrón de luz de cuadrícula de colores (derecha),

patrones de líneas horizontales y verticales (izquierda)

47

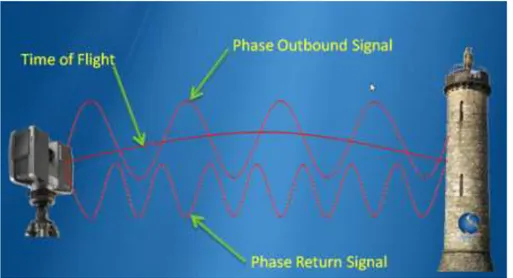

Figura 4.4 Técnica tecnología escáner time-of-flight 49 Figura 4.5 Esquema escáner láser por triangulación 49

Figura 4.6 Esquema de un radar o sonar 50

Figura 4.7 Pieza a modelar 51

Figura 4.8 Tarro de barro 52

Figura 4.9 Pen drive David Láser Scanner 52

Figura 4.10 Cámara web Logitech C615 53

Figura 4.11 Proyector Acer 53

Figura 4.12 Córner de calibración 54

Figura 4.13 Apoyo de rotación 54

Figura 4.14 Instalación completa para escaneado 55 Figura 4.15 Instalación para calibración de la cámara 56 Figura 4.16 Espacio de trabajo David Láser Scanner 56 Figura 4.17 Cuadro de diálogo Hardware Setup 57 Figura 4.18 Cuadro de diálogo Calibration David Laser Scanner 58 Figura 4.19 Calibración David Laser Scanner 59 Figura 4.20 Espacio de trabajo Structured Light David Laser Scanner 60 Figura 4.21 Ejemplo de escaneado David Laser Scanner 60 Figura 4.22 Cuadro de diálogo Shape Fusion David Laser Scanner 61 Figura 4.23 Modelo completo escaneado a partir de la fusión de

escaneos

62

Figura 4.24 Modelo fusionado 62

Figura 4.25 Impresora 3D fabricada por la Fundació CM de la Universitat Politécnica de Catalunya (UPC).

64

Figura 4.26 Puntos clave de calibración 66

Figura 4.27 Cuadro de dialogo cámara web Logitech 67 Figura 4.28 Cuadro de diálogo calibración correcta 68

Figura 4.31 Sucesión de escaneos a 60º del tarro de mármol 69 Figura 4.32 Sucesión de escaneos a 60º de la peonza de madera 70 Figura 4.33 Cuadro de diálogo Shape Fusion David Laser Scanner 70 Figura 4.34 Lista de escaneos realizados sobre el modelo real 71 Figura 4.35 Cuadro de propiedades de los escaneos 72 Figura 4.36 Shape fusión escaneos tarro de mármol y peonza de

madera, respectivamente.

72

Figura 4.37 Modelo virtual 3D de la peonza de madera mediante David Laser Scanner

73

Figura 5.1 Espacio de trabajo software Netfabb Basic 77

Figura 5.2 Colocación del modelo 3D 78

Figura 5.3 Corte de la punta de la peonza 79

Figura 5.4 Medidas peonza Netfabb Basic 80

Figura 5.5 Factor de escala de corrección 81 Figura 5.6 Corte de la punta de la peonza 81 Figura 5.7 Parámetros de capa y perímetros 82

Figura 5.8 Parámetros de relleno 83

Figura 5.9 Parámetros de filamento 83

Figura 5.10 Parámetros generales de la impresora 84 Figura 5.11 Espacio de trabajo para la generación del G-Code 85

Figura 6.1 Peonza escalada 89

Figura 6.2 Peonza sin escalar 90

ÍNDICE DE TABLAS

Pág. Tabla 5.1 Parámetros de impresión de la peonza 84

Tabla 6.1 Medidas comparativas modelos 91

Tabla 6.2 Media y desviación típica de modelos 94 Tabla 6.3 Hoja de cálculo Excel para desviación típica 95 Tabla 8.1 Cálculo número total horas anuales 116 Tabla 8.2 Cálculo de coste de personal 116 Tabla 8.3 Cálculo de coste de material amortizable 117 Tabla 8.4 Cálculo de coste de material no amortizable 118

Tabla 8.5 Cálculo costes indirectos 118

Tabla 8.6 Cálculo del coste total asociado al personal en función de la dedicación

119

G r a d o e n I n g e n i e r í a M e c á n i c a | 1

1. JUSTIFICACIÓN Y OBJETIVOS

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

G r a d o e n I n g e n i e r í a M e c á n i c a | 3 1. JUSTIFICACIÓN Y OBJETIVOS DEL TRABAJO FIN DE GRADO

El uso de las impresoras 3D está creciendo exponencialmente. De hecho las noticias sobre las posibilidades de estas impresoras en numerosos sectores productivos e incluso de usuario, se han multiplicado en los últimos meses. En este contexto se debe hacer referencia a la mención de Barack Obama (presidente de EE.UU) en el discurso del estado de la nación de 2013: “La impresión 3D tiene el potencial de revolucionar la manera en que hacemos casi todo”.

Actualmente existen multitud de aplicaciones para el modelado digital de objetos del mundo real, estos son muy variados y con distintos enfoques, ya que se trata de un gran campo de aplicación e interés internacional que experimenta cada año un gran crecimiento, debido a la gran inversión de dinero en investigaciones de este tipo que abren un nuevo mercado en el que queda mucho por descubrir y cuyo futuro se precisa muy interesante. Alguna de dichas aplicaciones del modelado tridimensional son:

Juegos y entretenimientos, donde los modelos 3D han mejorado el realismo de las aplicaciones y adaptación de modelos similares para la reducción de costes.

CAD, utilizado por los Técnicos e Ingenieros de compañías de manufactureras.

Patrimonio Cultural, donde la digitalización 3D se centra en la preservación digital de piezas y sitios históricos.

Medicina, para la detección de deformaciones de órganos y poder ser usadas como herramientas de diagnóstico.

Reconocimiento facial 3D, implementado principalmente en asuntos e investigaciones policiacas.

Bioinformática. Una de sus aplicaciones es la comparación estructural de diferentes proteínas que juegan un papel muy importante en la vida de los humanos.

Información geográfica, modelado de diferentes superficies para aplicaciones en cartografía o planeación espacial.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

4 | A d r i á n B e r m e j o P u l g a r con esto que más personas se involucren en el desarrollo e investigación de esta tecnología.

Por tanto la decisión de afrontar este proyecto fue tomada debido al interés motivado por los temas relacionados con la obtención de modelos a partir de objetos reales que se realizan internacionalmente en la actualidad, tal y como se ha expuesto en los párrafos anteriores y posteriormente se ha profundizado en el estado del arte de este trabajo fin de grado, así como el interés de poder crear mi propio quipo de análisis tridimensional y digitalización 3D para obtener objetos de uso cotidiano, creyendo por tanto, que es un proyecto útil para que el día de mañana pueda estar al alcance de cualquier persona en el hogar o en el trabajo.

En resumen, la posibilidad de imprimir cualquier objeto que hayamos modelado resulta fascinante y, en mi opinión, supone un gran cambio en nuestra concepción de la producción.

Por otro lado el presente Trabajo Fin de Grado ha sido realizado con el fin de obtener los siguientes objetivos:

El primer y principal objetivo es la obtención de un modelo tridimensional de piezas de revolución a través de la utilización de un software de digitalización basado en luz estructurada. Para ello se establecerá un equipo de trabajo para el análisis y toma de datos durante el proceso de experimentación en el Laboratorio de Metrología y Calibración del Área de Ingeniería de los Procesos de Fabricación.

El segundo objetivo es la posterior impresión del modelo tridimensional obtenido a través de una impresora 3D. La pieza real de revolución elegida para la impresión será una peonza de madera de pequeñas dimensiones.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

G r a d o e n I n g e n i e r í a M e c á n i c a | 7 2. INTRODUCCIÓN

2.1. Antecedentes

El presente Trabajo Fin de Grado es el resultado de una labor de investigación con el programa David Laser Scanner para el escaneo y digitalización de objetos en tres dimensiones, el cual se integra en las líneas de modelado tridimensional del Área de Ingeniería de los Proceso de Fabricación de la Escuela de Ingenieros Industriales de la Universidad de Valladolid

2.2. Conceptos iniciales de modelación y digitalización tridimensional Antes de comenzar con el desarrollo de este trabajo, se ha considerado importante realizar un pequeño análisis de los conceptos iniciales de modelación y digitalización tridimensional, con el objetivo de acercarnos de forma teórica a su contenido.

La digitalización tridimensional es la generación de un modelo informático tridimensional de un objeto con el objetivo de no solamente generar imágenes y animaciones, sino también para realizar cálculos, estudiar sus propiedades o editarlo. Independientemente de la tecnología usada, la digitalización implica una toma de datos del objeto y un procesamiento informático de los mismos. No obstante la tecnología condicionará el esfuerzo de procesamiento y la bondad de los resultados obtenidos [1].

Siempre partiremos de la toma de datos de un modelo directo a partir de medidas realizadas sobre el objeto a reproducir en sí, es decir, de un conjunto de mediciones.

El procesamiento informático se reduce a generar el modelo digital con un programa de diseño 3D. Con este esquema es fácil añadir al modelo digital elementos que se han perdido por el paso del tiempo, siendo complejo reproducir con fidelidad el objeto en su estado actual. Por este motivo, esta técnica se ha usado esencialmente para la recreación virtual de ciudades y edificios.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

8 | A d r i á n B e r m e j o P u l g a r La dificultad reside en generar modelos fieles a la realidad procedentes de un reducido volumen de información tomado. Para aumentar dicha información se pueden usar técnicas precisas de medida, o algoritmos que obtengan la información geométrica a partir de fotografías.

En las últimas décadas se han desarrollado diversas estrategias de este tipo. Ha sido el desarrollo del escáner lo que ha potenciado y profundizado capturar de forma rápida un conjunto de muestras suficientemente grande y fiable de los objetos.

El objetivo de los escáneres laser es devolver una distribución de puntos medidos sobre la superficie objeto de estudio independientemente del principio de funcionamiento o tecnología utilizada. Este conjunto de puntos se usa en algunos casos como representación del objeto, haciendo visualización directa de los puntos.

Sin embargo, para obtener un modelo 3D útil es necesario procesar esta nube de puntos para generar una malla poligonal. Por otra parte, la digitalización de cualquier objeto, por simple que sea, conlleva la realización de varias tomas con el escáner, que dan lugar a varias nubes de puntos, que se deben fusionar en una única malla. Además, el número de puntos suele ser excesivamente alto, debido a que el muestreo es fijo, e independiente de las irregularidades del objeto. Cada una de estos pasos se resuelve con procesos semiautomáticos, que deben realizarse por personal especializado y con un consumo alto de tiempo y recursos de cálculo.

Los requisitos que debe cumplir el modelo dependerán del uso que se va a hacer del mismo, dentro del objetivo hacia donde se dirige este proyecto uno de las aplicaciones más importante de modelación tridimensional es la obtención de maquetas del objeto usando una impresora 3D, para ello necesitaremos un modelo sólido, que además de tener el nivel de precisión exigido para el fin de la maqueta, sea geométricamente correcto y defina un sólido válido.

Una vez asentados los anteriores conceptos básicos es conveniente que hablemos de uno de los parámetros más importantes a la hora de obtener unos modelos fiables que es la resolución del modelo digital, entendido como la distancias entre muestras adyacentes que está relacionado con el tamaño de la menor irregularidad que podemos representar.

G r a d o e n I n g e n i e r í a M e c á n i c a | 9 Un fiel modelo digital no solo depende del número de medidas que tenemos de él. La precisión de estas medidas también es esencial, ya que determina el error que podemos tener en cada vértice del modelo. La precisión depende exclusivamente de la tecnología del escáner, que condiciona el error cometido en la medida de distancias en cada dirección. Por tanto de las características del modelo dependerá el tipo de información que podamos obtener de él.

Comentado y establecidas las bases anteriores de los conceptos previos de modelación tridimensional es conveniente destacar que existen dos métodos importantes para modelar, el modelado a partir de superficies y el más solicitado, el modelado a partir de sólidos/polígonos. En estas dos técnicas existe un elemento en común llamado parche, que dependiendo de su uso y forma recibe un nombre diferente. Computacionalmente es más complicado trabajar con superficies, debido a los complejos métodos matemáticos implícitos, que trabajar con sólidos.

Un parche se define como una superficie formada mínimamente por tres puntos y que no necesariamente tiene que ser plana, en la figura 2.1 se observa los dos tipos de ejemplos de parches:

Figura 2.1 (Izquierda) parche de un polígono (derecha) parche de una superficie

Un parche por si mismo ya es una superficie o un polígono. La conexión de parches individuales permite el desarrollo y creación de modelos 3D tan complejos como se desee [2].

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

10 | A d r i á n B e r m e j o P u l g a r 2.2.1 Modelado con Sólidos/Polígonos

Un polígono se define con al menos tres vértices, y cada línea del polígono que une dos vértices recibe el nombre de edge (arista). De forma corriente se puede decir que un polígono es un conjunto de líneas que no se cruzan y están unidas por puntos coplanares, de tal forma que encierren un área simple convexa.

Como se ha visto anteriormente, un polígono es un parche, por lo que su unión con otros polígonos pueden llegar a formar diferentes tipos de objetos 3D. Pero la mayoría de los modelos del mundo real están compuestos por complejos conjuntos de triángulos que comparten vértices entre sí, por tanto, reforzando la definición de parche, a esto se le conoce como mallas triangulares o como TINs (del inglés Triangular Irregular Networks).

El siguiente paso es saber donde almacenar dicha información, con el objetivo de que el objeto creado puede ser manipulado con posterioridad y que la información ocupa la menos cantidad de espacio posible, para de esta manera poder hacer uso del manejo de texturas con total eficiencia.

Una primera idea fue almacenar los vértices de cada uno de los triángulos que conforman la malla, sin embargo existía redundancia de datos ya que varios de los triángulos comparten varios vértices, tal como se ve en la figura 2.2, y la adyacencia no está bien definida.

Figura 2.2 Redundancia de datos

G r a d o e n I n g e n i e r í a M e c á n i c a | 11 idea principal es la de tener la menor cantidad de aristas, vértices, normales… con el objetivo de incrementar la performance.

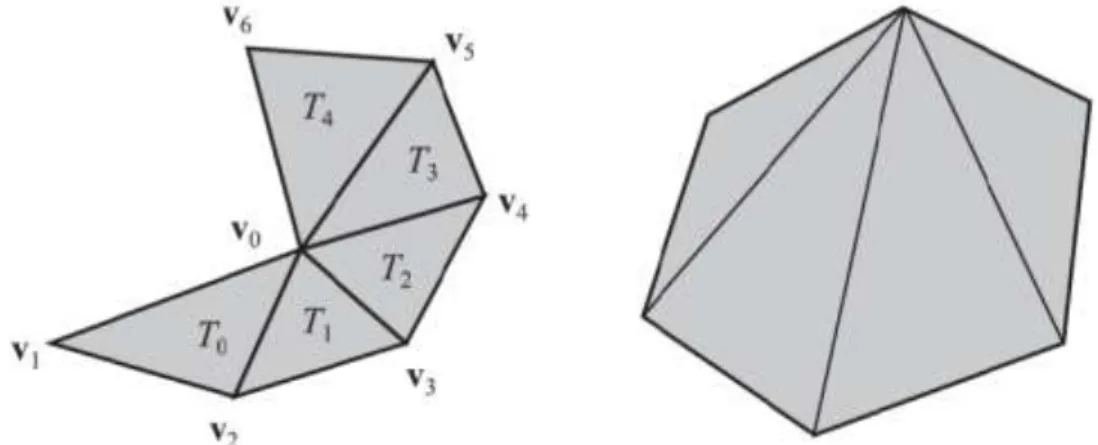

En primer lugar se tienen los fans, que es un algoritmo básico en computación gráfica.

Figura 2.3 Almacenamiento de triángulos tipo fan.

Se ve que se comparte el vértice central V0 . Los cálculos nos llevan a que por cada triángulo en la malla solamente se representan 1,4 vértices y no 3 vértices.

Además cualquier triángulo fan puede convertirse en cualquier triángulo strip, pero no ocurre lo mismo de forma inversa.

En segundo lugar se tienen los Strips, que son similares a los fans, pero no comparten V0 y cada triángulo ayuda l siguiente, tal y como vemos en la siguiente figura:

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

12 | A d r i á n B e r m e j o P u l g a r Por tanto en este caso se establece un orden secuencial de recorrido de los triángulos, dando lugar a algoritmos más eficientes, que no repiten vértices y que incluso pueden elegir en función de la conveniencia al dibujar. En la siguiente figura se puede ver la generación de strips a partir de una malla triángularizada, donde cada uno de los colores de la figura 2.5 representa un strip:

Figura 2.5 Generación de strips

Por tanto strip y fan permiten compartir parcialmente datos, pero este método hace que esta acción se realice de una forma mucho más cuidadosa y eficiente.

2.2.2 Modelado con Superficies

Existen diversos métodos matemáticos de interpolación y aproximación para la modelación de superficies, de los cuales los más solicitados e instaurados y por tanto más utilizadas son las NURBS, a continuación se nombran algunas de ellas:

G r a d o e n I n g e n i e r í a M e c á n i c a | 13 Método de Hermite: Se fundamenta en el uso de los

polinomios de la familia de hermite, los cuales son interpolaciones y no aproximaciones, lo que permite actuar sobre los puntos de control y de esta manera poseer mayor manejo.

Superficie de Coons: Uno de los primeros métodos desarrollados y propuestos en los orígenes de la modelación de superficies, y se basa en la determinación de cuatro curvas que definan las fronteras de la superficie.

Superficies Splines: También llamadas NURBS, que como se dijo anteriormente son las mas utilizadas y provienen del inglés (Non-Uniform Rational Basis Splines).

Superficies de Bezier: Profundizaremos a continuación de forma más detallada, además para hablar de este tipo de superficies es convenientes establecer primeramente unos conceptos básicos de las curvas de Bezier.

Las curvas de Bezier se calculan por aproximación a una serie de puntos, llamados puntos de control o vértices, con el objetivo de poder realizar una interpolación de curvas y así conseguir que estas sean más suaves.

El grado del polinomio n será determinado a partir del número de puntos de control tomados n+1.

Bezier calcula las coordenadas de un punto de la curva a partir del peso de los puntos de control que influyen en él. Ese peso está dado por la distancia al punto de control y una distribución normal ordinaria [2]. Así pues, el punto se obtiene sumando esos pesos.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

14 | A d r i á n B e r m e j o P u l g a r Figura 2.6 Puntos de control curvas de Bezier

Por tanto, dados n+1 puntos de control, P0, P1,…….,Pn por sus coordenadas cartesianas ( xi , yi ) el polinomio de Bezier es:

Un inconveniente de este método es que todos los puntos de la curva son afectados por los puntos de control, por lo que la curva sufrirá alteración si se mueve cualquiera de sus puntos.

Por otro lado para modelar superficies de Bezier se utilizan dos conjuntos de curvas de este tipo como se puede ver en la figura 2.7 En este caso se deben de introducir (m+1) x (n+1) puntos de control, obteniendo la

superficie como el producto cartesiano de las curvas de control.

(Ec. 2.1)

G r a d o e n I n g e n i e r í a M e c á n i c a | 15 Figura 2.7 Superficie de Bezier con 30 puntos de control

Debido a la inconveniencia de Bezier por su carácter global comentando anteriormente, surgió una mejora del proceso con la aparición de las NURBS, las cuales se utilizan en la actualidad como implementación en librerías de gráficos y en software de graficación asistida.

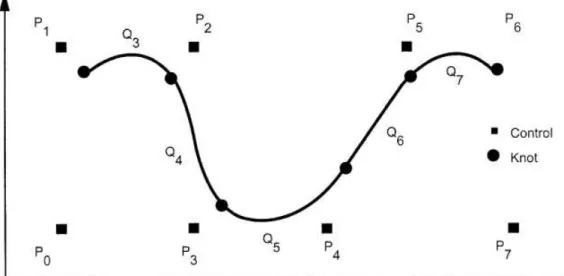

Las mejoras más destacadas fueron la implementación de un vector nodal, conocido como Knot vector, y la racionalización a los puntos de control, de esta forma se consigue que el usuario tenga una mayor facilidad y autonomía para manipular un mayor número de parámetros y conseguir la curva o superficie deseada de una manera sencilla y fidedigna [1].

Cuando se habla de racionalización se refiere a la homogenización de las coordenadas de los Knot mediante la inclusión de un cuarto elemento W (t) en la ecuación paramétrica:

Una consecuencia positiva de esto es la invariación ante la rotación, translación y escalonamiento, lo cual significa que las rotaciones deben de ser únicamente para los puntos de control y de esta forma revaluar la curva o superficie.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

16 | A d r i á n B e r m e j o P u l g a r En la siguiente figura se puede ver los puntos de control representados por cuadros así como los nodos representados por círculos:

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

G r a d o e n I n g e n i e r í a M e c á n i c a | 19 3. ESTADO DEL ARTE

En este capítulo se darán a conocer algunas de las investigaciones y proyectos de carácter internacional llevados a cabo durante los últimos años y en la actualidad acerca de la modelación tridimensional y de la impresión 3D apoyándome en artículos y libros con datos constatados.

Se mostrará una visión global de los descubrimientos y proyectos más relevantes, con el objetivo de que se puedan entender mejor cuáles son los aspectos básicos de este amplio mundo 3D.

En primer lugar se hablará del modelado tridimensional utilizando un scanner láser y un punto de algoritmo de registro nube, un tipo de scánner similar al David Láser Scanner. Seguidamente la impresión en objetos en 3D por unificación de partes mediante voxelización y análisis de la forma, de acuerdo al artículo publicado en 2015 por P.Song [6]. Construcción de casas mediante la tecnología de impresión 3D, obtención de pistones rotativos mediante escaneo láser en 3D, software libre Visual SfM y para finalizar reconocimiento tridimensional del rostro humano con un láser scanner 3D.

3.1. Modelado tridimensional utilizando un scanner láser y un punto de algoritmo de registro nube.

Este tipo de modelado supone un análisis tridimensional muy similar al software David Láser Scanner, pero en vez de utilizar una luz estructurada, se utilizará un barrido de láser para obtener la forma del modelo 3D de un objeto real que luego se puede aplicar en una amplia variedad de campos.

El artículo publicado en 2012 por J. Chen [3], sobre óptica y tecnología láser, basándose y adquiriendo referencias de los trabajos desarrollados por Gregory J. (2001) [4], en sistemas de inspección 3D de formas de piezas de automóviles basados en el patrón de luz estructurada; nos pone de manifiesto un método mediante el uso de un escáner láser 3D que puede explorar muchas veces y rápidamente la superficie sujeta para obtener conjuntos de coordenadas 3D de puntos geométricos espaciales de muestreo (llamadas nubes de puntos), que luego pueden ser utilizados para reconstruir la forma del objeto. Un escáner 3D es análogo a una cámara 2D cuando se utiliza principalmente para la recogida de la información rango (es decir, imagen del rango) de las superficies dentro de su campo de visión.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

20 | A d r i á n B e r m e j o P u l g a r obteniendo un modelo completo. En otras palabras, de la nube de puntos de cada exploración se da un sistema de coordenadas local de acuerdo a la posición entre el objeto y el escáner, por lo que el sistema de la transformación de cada vista necesita ser computado para construir el completo modelo del objeto escaneado.

El esquema de hardware del sistema (Figura 3.1) es similar al David Láser Scanner, el cual es el centro de mi proyecto, pero la composición es más costo-eficiente: una cámara web (LogitechPro9000 con 2 millones de píxeles), un emisor láser de línea (rojo) y dos placas planas perpendiculares al suelo con la correspondiente malla de calibración.

El transmisor láser proyecta una línea láser sobre un objeto, y luego a través del mecanismo de triangulación, el escáner láser de mano mide la distancia a la superficie y crea los datos de la gama (Figura 3.2). Un usuario puede barrer a mano la línea de láser sobre un objeto 3D para adquirir digitalmente la forma de la superficie del objeto. Como hemos visto (Figura 3.2), el principio de triangulación de este sistema es muy sencillo, pero la precisión del sistema de adquisición de datos de escaneo láser 3D óptica, depende principalmente de las dos tareas fundamentales: la calibración de la cámara y la del rayo de láser de extracción de la línea central de la imagen.

G r a d o e n I n g e n i e r í a M e c á n i c a | 21 Figura 3.2 Esquema del análisis del montaje

La nube de puntos de cada exploración se da en un sistema de coordenadas local de acuerdo a la posición entre el objeto y el scanner, este mismo sistema de coordenadas será computado posteriormente para construir el modelo del objeto escaneado.

Jia Chen tras varias investigaciones y centrándose en las técnicas experimentales llevadas a cabo por Besl y Mckay (1992) [5], sobre la ICP clásica (Puntos iterativos cercanos), asentó las bases de la ICP, convirtiéndose en el método dominante para registro de escaneo 3D, basado puramente en la geometría y a veces en el color de las nubes de puntos.

Tal y como publica en este articulo de óptica y etnología, la ICP inicia con dos nubes de puntos y una aproximación inicial para su transformación relativa como cuerpo rígido, y de forma iterativa redefine la transformación euclidiana generando repetidamente pares de puntos de las nubes de puntos y minimizando el error métrico.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

22 | A d r i á n B e r m e j o P u l g a r 3.2. Impresión de objetos en 3d por unificación de partes.

Una de las limitaciones intrínseca de la impresión 3D es no poder fabricar objetos que sean mayores que el volumen de trabajo de la impresora 3D.

Esta limitación práctica ha sido señalada recientemente por Song, P. y otros (2012) [6], quienes propusieron la solución de dividir un objeto en partes 3D de tamaños manejables y a continuación montar las piezas impresas mediante reconstrucción del modelo.

Además de abordar esta limitación intrínseca, este enfoque tiene otras ventajas. En primer lugar, facilita el mantenimiento rentable ya que sólo hay que imprimir una pieza de recambio para una parte rota correspondiente en lugar de volver a imprimir todo el objeto. En segundo lugar, este enfoque es bueno para el almacenamiento y transporte ya que podemos desmontar un objeto 3D grande para ahorrar espacio y evitar que se rompa durante el transporte. Por último, al igual que los ladrillos de Lego, podríamos volver a montar un objeto 3D existente, cambiar algunas de sus partes, e incluso reconfigurarlo para diseños alternativos o una mejor apariencia.

Para conectar dichas partes impresas en 3D existen algunos enfoques comunes, por ejemplo, Luo y otros (2009 y 2012) [7] propuso la creación de piezas machos y hembras para su interconexión, mientras que Shapeways (2014) [8] propuso la unión mediante pegamento. Para el caso de conectores macho y hembra, puede que estos no proporcionen suficiente resistencia estructural para mantener las conexiones de piezas. Además, para las diminutas características impresas pueden romperse fácilmente durante el propio montaje o el transporte. Para el caso de pegamento, la unión de las partes 3D es una conexión homogénea pero permanente desalentando el posible reensamblaje objeto, mantenimiento rentable y reconfiguración.

Por tanto el enfoque de unificación de partes 3D llevado a cabo por Xin y otros y Song y otros, solventa los problemas de unificación mencionados anteriormente, para iniciarnos en los experimentos llevados a cabo por los citados autores de unión por unificación de partes 3D.

G r a d o e n I n g e n i e r í a M e c á n i c a | 23 estrategia de deformación local para evitar la fragmentación en el voxel. En segundo lugar, se diferenciarán voxels internos y de contorno de acuerdo a la forma local de contenidos y se emplearan voxels internos para crear piezas iniciales entrelazadas 3D. Por último, se aplica la información de forma local, codificada por la forma y conexión entre voxels para guiar la construcción de la geometría de las partes finales. Por esto, podemos generar piezas 3D que son estructuralmente sólida y fuertemente conectadas por unificación 3D, sin costuras de corte a través de características obvias de objetos salientes.

Este método esta validado por la fabricación de una gran variedad de modelos que utilizan diferentes tipos de impresoras 3D. Algunas de las más ventajas más significativas son:

En primer lugar, las conexiones de las piezas se consiguen por la propia geometría de las partes, sin necesidad de la creación de conectores pequeños adicionales, tales como conectores macho y hembra.

En segundo lugar el objeto ensamblado puede ser desmontado y vuelto a montar repetidamente, lo que facilita el mantenimiento rentable, el almacenamiento y el transporte.

En tercer lugar la unificación 3D es conocida por ser fuerte, evidenciado por su uso en grandes estructuras de madera de arquitectura; por lo tanto, este método de conexión nos permite lograr fuertes conexiones de piezas en 3D.

Por último, nos permite producir piezas en 3D con superficie limpia y lisa sin necesidad de taladrar agujero y saliente.

Este es un gran proyecto que tiene que cumplir no sólo el complicado requisito de unificación 3D, sino también las exigencias geométricas y dimensionales de las partes impresas en 3D, así como mantener la apariencia del objeto después de su montaje. Los requisitos a cumplir son los siguientes:

Entrelazado 3D: las piezas 3D impresas deben entrelazarse entre sí, pudiéndose montar y desmontar.

Las piezas para imprimir no deben ser demasiado pequeñas, cada parte impresa 3D debe encajar en el volumen de trabajo de la impresora 3D de destino.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

24 | A d r i á n B e r m e j o P u l g a r Conexión Fuerte: lograr fuertes conexiones de piezas en 3D,

garantizando fuerte bloqueo entre las partes 3D en el conjunto de unificación 3D.

Estética: evitar estructuras cortadas que pasan a través de las regiones más destacadas de la superficie del objeto montado ya que esto afecta a la apariencia del objeto.

Peng Song y Zhongqi FU asientan las bases de los métodos del estado de la técnica llevados a cabo por Xin y Song (2012) [9], dándose cuenta que la creación de estructuras entrelazadas 3D son insuficientes para manejar el problema ya que se centran principalmente en la exigencia de unificación 3D sin considerar la impresión 3D así como la solidez de la estructura y apariencia del objeto.

Para lograr los requisitos anteriores, Peng Song y Zhongqi FU desarrollan un nuevo enfoque basado en voxelización para construir partes de unificación 3D a partir de un modelo 3D dado. Sus contribuciones técnicas son tres:

En primer lugar, desarrollan un nuevo marco que puede crear unificación de piezas 3D a partir de modelos 3D de forma general, en donde nuevas ideas incluyen modelar el modelo 3D con el análisis de la forma local empleando voxels internos para crear piezas iniciales entrelazadas, y adjuntando voxels límites a las partes iniciales para conseguir la unificación 3D. En segundo lugar, proponen deformar la superficie del modelo de entrada sujeta a la voxelización, lo que ayuda a evitar las características de formas fragmentadas y desconectadas en las piezas 3D generados. Por último, proponen formas y conexiones gráficas que codifican información de forma local para guiar a las partes de la construcción geométrica y lograr solidez estructural y requisitos de estética.

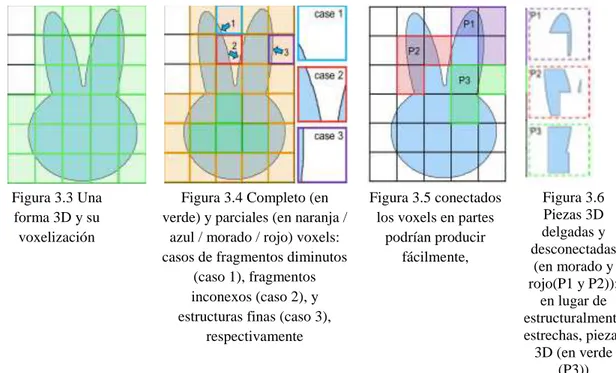

G r a d o e n I n g e n i e r í a M e c á n i c a | 25 problemáticas si conectamos arbitrariamente voxels en partes, por ejemplo, piezas con un fragmento débil (P1 en Figura 3.6) y partes con fragmentos desconectados (P2 en Figura 3.6). Para el caso de P2, no se puede resolver el problema uniendo por separado dos fragmentos a diferentes partes ya que esto puede violar la unificación 3D.

Para hacer frente a las cuestiones antes mencionadas, proponen analizar la forma local dentro de cada voxel parcial, y aplicar la información para guiar la construcción de piezas en 3D. De esta forma logran componentes estructuralmente fuertes (P3 en Figura 3.6) en el conjunto de unificación 3D.

Figura 3.3 Una forma 3D y su voxelización

Figura 3.4 Completo (en verde) y parciales (en naranja /

azul / morado / rojo) voxels: casos de fragmentos diminutos

(caso 1), fragmentos inconexos (caso 2), y estructuras finas (caso 3),

respectivamente

Figura 3.5 conectados los voxels en partes

podrían producir fácilmente, Figura 3.6 Piezas 3D delgadas y desconectadas

(en morado y rojo(P1 y P2));

en lugar de estructuralmente estrechas, piezas 3D (en verde

(P3))

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

26 | A d r i á n B e r m e j o P u l g a r Figura 3.7 Modelo estanco 3D como entrada Figura 3.8 Voxelización y análisis de forma

Figura 3.9 Creación de piezas iniciales entrelazadas Figura 3.10 Fijación de voxels de contorno a las

piezas

Figura 3.11 Refinamiento de

las partes geométricas

Dada una superficie estanca de entrada, primero colocan una malla voxel en el espacio de objetos 3D y ajustan ligeramente el tamaño del voxel para reducir el número de voxels parciales no deseados. Luego, modelizan el modelo de entrada. A continuación, se mide la intensidad de la conexión entre vecinos voxels (parciales) y se construye un gráfico de conexión forma mediante el análisis de las formas locales (Figura 3.8). Después de los trabajos de preparación anteriores, se construye un conjunto inicial de unificación de piezas 3D de los voxels internos (Figura 3.9). Por lo tanto, las piezas 3D iniciales pueden cumplir la solidez estructural y condiciones de conexión fuertes ya que todo los voxels empleados son suficientemente grandes y por lo tanto proporcionan un bloqueo suficiente para cumplir la integración 3D.

A continuación, se entrelazan los voxels parciales restantes obteniendo partes construidas unificadas y que servirán como guía por el gráfico de la conexión de forma (Figura 3.10) sin romper los requisitos cumplidos. Más tarde, se debe cumplir la exigencia estética reasignando voxels de frontera entre partes vecinas para evitar objetos salientes no unificados.

G r a d o e n I n g e n i e r í a M e c á n i c a | 27 3.2.1 Voxelización y análisis de la forma

Antes de la construcción de la geometría de unificación de piezas 3D se realizan una serie de obras de preparación que incluye la voxelización, deformación de la forma local y gráfico de conexión.

Los estudios de Peng Song y Zhongqi FU toman como base modelo 3D estanco de entrada, primero voxelizando mediante el método desarrollado por (Nooruddin y Turk, en 2003), que arroja rayos paralelos a través del modelo y clasifica los voxels como interior o exterior.

Peng Song y Zhongqi Fu mejoran este método echando rayos paralelos adicionales no sólo para clasificar los voxels sino también para estimar la forma local dentro de cada voxel. Para un volumen acotado de W × H × D voxels, primero construyen una (K × W + 1) × (K × H + 1) × (K × D + 1) rejilla de puntos 3D uniforme en su interior, donde tiene K + 1 puntos ejemplos a lo largo del borde de cada voxel. Luego dan (K × W + 1) × (K × H + 1) rayos a través del modelo para clasificar cada punto de muestra como interior o exterior, donde cada rayo pasa por (K × D + 1) puntos de muestreo, teniendo en cuenta que se puede hacer la colada de rayos a lo largo de cualquiera de los tres principales ejes de la cuadrícula.

La figuras 3.12 y 3.13 ilustra, el método de voxelización con un ejemplo 2D con K = 6. Los puntos verdes y grises clasifican los puntos de muestreo interiores y exteriores respectivamente. El voxel inferior derecha se detecta como un voxel parcial a partir de un punto de muestra interior, puntos rojos de la figura 3.13.

Figura 3.12 Forma 2D escogida para ilustrar el método de voxelización

Figura 3.13 Puntos interiores (verde) y exteriores (gris) de muestra. En el vóxel inferior derecho se detecta un vóxel parcial

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

28 | A d r i á n B e r m e j o P u l g a r A continuación, se calculan las propiedades de la forma local dentro de cada voxel en base a los puntos de muestreo clasificados:

Forma del volumen local estimada contando el número de puntos de muestra interior y luego calculando su porcentaje de cobertura dentro del vóxel.

El Tipo de vóxel es clasificado como completo, parcial o vacío basado en el valor del volumen de forma local, es decir, 1, (0, 1), y 0, respectivamente.

El área de contacto de la cara del voxel parcial se estima calculando el porcentaje de puntos de muestra interior en la cara de contacto del voxel con su vecino, ver los puntos de muestra de color verde amarillento en la figura 3.13.

La conectividad de la forma local en un voxel parcial está marcada por la amplitud de un punto de muestreo de interiores y por la comprobación de si se llega a todos los puntos de muestreo de interior en el voxel.

Para facilitar la forma de partición, deben evitarse diminutos voxels parciales o formas locales desconectadas (Figura 3.13). Por lo tanto, para la red voxel con una resolución dada, primero hay se ajusta el tamaño de voxel ligeramente para reducir el número de voxels parciales no deseados. Esto se logra mediante el muestreo al azar del tamaño del voxel dentro de un pequeño rango y seleccionando el tamaño de el vóxel correspondiente al menor número de voxels no deseados.

Para evitar por tanto indeseados voxels parciales y pequeños fragmentos se va a realizar una deformación local del modelo 3D. Para un vóxel parcial con un fragmento pequeño (Figura 3.14), se calculan tres variables del fragmento mediante el examen (en promedio) de los triángulos de malla relacionados con el pequeño fragmento en el voxel:

Figura 3.14 Figura 3.15 Figura 3.16 Figura 3.17

Deformación de la geometría local del modelo para eliminar un vóxel parcial con un

fragmento diminuto

G r a d o e n I n g e n i e r í a M e c á n i c a | 29 Centroide Vc, superficie media normal N, y el radio de una esfera de delimitación r. Para un voxel parcial con fragmentos diminutos desconectados (Figura 3.16), las mismas tres variables se calculan para cada fragmento pequeño. Para evitar un fragmento pequeño, como se ve en la ecuación 3.1, se puede localmente deformar la geometría del modelo 3D moviendo de forma iterativa los vértices de malla relacionados con:

Donde Vi es un vértice de malla dentro de una esfera de delimitación centrado en Vc con 2r de radio, y α es un parámetro para controlar la deformación, donde ponemos α como 0,01 en dicha aplicación. Hay que tener en cuenta que tenemos que volver a calcular las tres variables (Vc, N y r) para el pequeño fragmento deformado en cada iteración, y el proceso iterativo termina cuando el pequeño fragmento se desvanece en el voxel relacionado. (Figuras 3.15 y 3.17).

Para incluir más voxels y así lograr una buena integración también se tomaran algunos voxels parciales en cuenta en función del volumen de forma local, que ninguna cara voxel posea pequeñas zona de contacto y que al menos poseer un voxel completo como su vecino. Estos voxels son voxels parciales mientras que los completos serán internos formando el volumen interno:

Figura 3.18 Voxelización de un

pato

Figura 3.19 Voxels completos en el

modelo

Figura 3.20 Voxels internos identificados

Figura 3.21 Gráfico de conexión de forma

para los voxels de contorno

Para los voxels de frontera, se construye un gráfico de conexión de forma para describir su fuerza de conexión estructural con voxels vecinos (Figuras 3.21 y 3.23)

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

30 | A d r i á n B e r m e j o P u l g a r

Tal conexión puede ser identificado como ninguno, débil, normal o fuerte dependiendo del área de la cara de contacto normalizada (en los experimentos de Peng Song y Zhongqi FU, los valores se establecen en 0, (0, 0,05], (0,05, 0,25], [0,25, 1,0], respectivamente). La gráfica de conexión forma será más tarde de ayuda para evitar la creación de piezas 3D desconectadas o frágiles.

Figura 3.22. Voxels internos en verde y voxels de contorno

Figura 3.23. Forma grafica de conexión para los voxels de frontera débiles (rojo), normales (amarillo) y fuertes

G r a d o e n I n g e n i e r í a M e c á n i c a | 31 3.2.2. Generación de partes 3D entrelazadas e implementación y actuación

Las partes extraídas 3D son unificación general y se debe de cumplir el requisito general de unificación en cada k>3 partes inmediatamente consecutivas en la construcción de ellos.

El tamaño de cada parte 3D no debe exceder el volumen de trabajo de la impresora 3D. Por lo tanto, en la construcción de una parte 3D, se mantiene la actualización de su cuadro delimitador cuando crece de acuerdo con el procedimiento previsto y se le dará un nuevo voxel a ella sólo si su cuadro delimitador todavía está contenido dentro del 3D del volumen de trabajo de la impresora. A continuación se procederá a la unión entre de voxels límites a las partes iniciales de las piezas 3D.

Para montar de nuevo el objeto 3D dado, todos los voxels de frontera tienen que ser unidos a las piezas 3D iniciales manteniendo los diversos requisitos de fabricación. En este apartado se tiene en cuenta que la fijación de voxels a las partes iniciales 3D podría reforzar las piezas de bloqueo, por lo que el requisito fuerte conexión siempre se puede mantener siempre. Para adjuntar voxels de contorno se desarrollo un método iterativo para unir a las piezas 3D iniciales una por una a través de un algoritmo. Para un voxel límite dado, se trata de encontrar una de sus partes vecinas para fijar el voxel, sin violar los requisitos de fabricación. Aquí se emplea el gráfico de conexión de forma para asegurar que un vóxel límite está unido a una parte 3D solamente cuando se comparta una fuerte conexión estructural (es decir, área de contacto grande).

Figura 3.24 Gráfico de

conexión

Figura 3.25 Figura 3.26 Figura 3.27

Mapa destacado

Figura 3.28 Figura 3.29 Piezas voxelizadas antes y

después de cortar el refinamiento de la costura

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

32 | A d r i á n B e r m e j o P u l g a r En las figuras anteriores los voxels reasignados y costuras de corte indeseables están marcados con círculos negros.

Por último se procede a la impresión del modelo donde se aconseja que el modelo sea dividido en al menos 10 partes, ya que un mayor número de piezas requiere más tiempo para la impresión 3D y montaje físico.

Se debe de tener en cuenta que tal vez el rendimiento depende de varios factores, como el número de piezas en 3D, la complejidad de la forma del modelo, la resolución de la malla de entrada, y la resolución de la voxelización (Figura 3.30).

G r a d o e n I n g e n i e r í a M e c á n i c a | 33 3.3. Construcción de casas mediante la tecnología de impresión 3D

Según un artículo de la revista Muy Interesante publicado el 14 de abril de 2015 [10], he podido conocer y entender uno de los proyectos más recientes, impactantes e innovadores, que empuja las posibilidades de la tecnología de impresión 3D y la arquitectura y en donde podemos ver el claro potencial de investigación de la impresión 3D es el proyecto llevado a cabo por Wisun Decoration Design Engineering, una constructora china con sede en Shangai que ha puesto en marcha un proyecto para la construcción masiva de casas producidas mediante la tecnología de impresión 3D.

El director ejecutivo Ma Yihe declaró en una entrevista que la principal ventaja de la construcción de casas con impresoras 3D es que el proceso se hace más rápido y asequible. Además el método de construcción de casas de un piso produce menos residuos, y algunos de ellos se pueden reutilizar.

Una enorme impresora 3D, de 32 metros de largo, 10 metros de ancho y 6,6 metros de altura se utiliza para imprimir cada uno de los elementos estructurales de las casas. Las casas de 200 m2 se imprimen con tinta especial, residuos de la construcción y residuos industriales que se reciclan; lo mejor es que se construyen con muy poca mano de obra y son relativamente baratas.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

34 | A d r i á n B e r m e j o P u l g a r La impresora, tal y como vemos en la imagen, consta de dos brazos telescópicos, unidos por una viga transversal que aloja el cabezal de impresión. Estos brazos se mueven en horizontal mediante grúas y en vertical mediante la grúa de cada brazo.

Figura 3.32 Funcionamiento Impresora 3D para impresión de casas

Al cabezal llega directamente desde la impresora una mezcla especial de hormigón de secado rápido que se va depositando por capas en las zonas determinadas según el prototipo creado digitalmente. Una vez acabado el proceso se requiere el trabajo humano para la instalación de puertas y ventanas, así como de la instalación de electricidad y agua.

G r a d o e n I n g e n i e r í a M e c á n i c a | 35 La constructora china fue capaz de imprimir 10 casas como la de la que se muestra en la Figura 2.34, en poco menos de un día.

Figura 3.34. Casa obtenida mediante una impresora 3D de grandes dimensiones

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

36 | A d r i á n B e r m e j o P u l g a r 3.4. Obtención de pistones rotativos mediante escaneo láser en 3D

Un artículo publicado por Word Pumps (Mundo de las bombas) sobre nuevas tecnologías y productos [11], nos va a ser interesante y de ayuda para conocer un poco mejor las nuevas tecnologías que se están utilizando en el análisis de bombas en busca de la precisión estructural mediante análisis 3D.

Un fabricante universal de impresoras 3D, está usando un laser Micro-Epsilon y sensores de desplazamiento de laser para medir, en particular, la superficie y posición de pistones rotativos. Este método no solo se puede aplicar a pistones rotativos sino que tiene una amplia gana de aplicaciones en objetos de rotación simétrica, lo cual lo hace ser un artículo interesante a incluir en nuestra visión del mundo 3D. El estudio ha sido desarrollado debido a la necesidad de precisión estructural que deben de tener las bombas de dichos pistones rotativos, las cuales deben ser de clara exactitud para su mejor rendimiento y por tanto funcionamiento abaratando costes. La vida de la bomba de estos pistones rotativos depende de la exactitud existente entre la propia bomba y la carcasa que ajusta la superficie del pistón. Esto significa que el conjunto del pistón debe cumplir unas tolerancias muy precisas.

Qsigma GmbH con sede en Kassel, Alemania, es la responsable del desarrollo de una máquina de medición universal 3D para estos tipos de aplicaciones que consta de un perfil de laser escáner Micro-Epsilon 2700 con un rango de medición de 50 mm que se utiliza para registrar la forma o el perfil de la superficie del pistón (Figura 3.35)

G r a d o e n I n g e n i e r í a M e c á n i c a | 37 Además dispone de un sensor laser en desplazamiento (opto NCDT2000) con un rango de medida de 200 mm, el cual está integrado en la máquina de medición Qsigma, con el objetivo de determinar la posición precisa de los componentes. Dicho sensor adquiere 10.000 valores de distancia cada segundo, operando con una resolución de 3 µm.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

38 | A d r i á n B e r m e j o P u l g a r 3.5. Reconocimiento tridimensional del rostro humano con un láser escáner 3D

Las superficies que viven con el rostro humano no solo tienen un grado de complejidad, sino la influencia de otra serie de factores como los artefactos de movimiento. Dentro de este tema es importante establecer normas para el procedimiento de registro de datos, que permita optimizar los resultados y una mejor optimización y comparación.

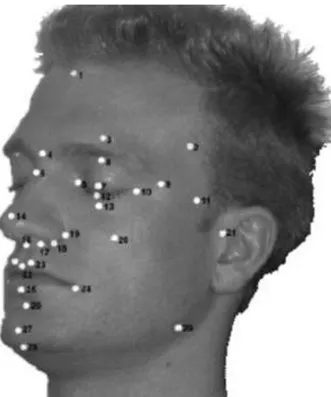

El estudio publicado por Kovacs, y otros (2006) [12], se centra en el reconocimiento tridimensional del rostro humano con un láser scanner 3D, basándose fundamentalmente en las bases establecidas por Aung, Ngim y Lee (1995) [13], en el que se analizan los rostros de cinco personas masculinas en diferentes contextos experimentales utilizando digitalizadores 3D sin contacto.

Los principales parámetros que influyen en el método estudiado dependerán fundamentalmente del número de escaneos realizados, del ángulo de la grabación, la posición de la cabeza de la persona sometida a la prueba o de la precisión de los modelos 3D de caras generadas entre otros. Los modelos generados serán comparados con las correspondientes medidas de referencia tomadas sobre el rostro humano llevadas a cabo de forma manual mediante los puntos de referencia tomados en el rostro humano. Este estudio se ha llevado a cabo debido a la necesidad, en cirugía plástica y maxilofacial, de la medición exacta y visualización de los tejidos óseos y blandos faciales, con el objetivo de hacer reconstrucciones faciales de mínimo error y por tanto de la máxima exactitud posible. De hecho en los últimos años el aumento de informes publicados de escáneres de superficie en la medicina ha sido masivo. La exanimación del rostro humano lleva una serie de complicaciones especiales, que la tecnología del escáner no refleja en procesos industriales.

G r a d o e n I n g e n i e r í a M e c á n i c a | 39 ordenador guiado por mesa rotatoria (Konika Minolta Sensing). La posición de la cabeza en el experimento fue definida por el ángulo entre la línea imaginaria Frankfort (que conecta el margen superior del canal auditivo externo con el margen inferior de la cavidad orbital) y la horizontal. El grupo objeto de estudio consistió en 5 varones de una media de edad de 27 años. En los rostros de los voluntarios se identificaron 48 puntos de referencia que están bien establecidos en antropometría según los estudios realizados por Ferrario, Sforza, Schmitz, Miani y Serrao (1998) [15], y cuya localización en la cara de una persona de prueba se pueden ver en la siguiente figura:

Figura 3.36 Puntos de referencia en la cara de una persona

Todos los modelos fueron creados a través de la fusión de dos tomas de cámara escáner tomadas desde ángulos oblicuos con un Angulo de 30º sobre el perfil de izquierdo y derecho de la cara respectivamente, por medio de un escáner o con dos escáneres vinculados.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

40 | A d r i á n B e r m e j o P u l g a r alrededor de un escáner estacionario. Los modelos de cara tridimensionales virtuales, obtenidos en las pantallas de ordenador, fueron inspeccionados por los examinadores para localizar e identificar los puntos de referencia definidos previamente en el protocolo. Con el fin de captar la naturaleza compleja de la superficie tridimensional de la cara, se determinó un total de 345 distancias 322 ángulos.

Los resultados obtenidos por este estudio demostraron que la precisión de los modelos de cara virtuales podría mejorarse reduciendo al mínimo el tiempo de examen general así como el tiempo de exposición efectiva y también evitando el reposicionamiento de la posición de la persona en el examen. Además, los modelos virtuales obtenidos mediante el uso de dos escáneres unidos entre sí mostraron una mayor precisión que los generados con un solo escáner.

Por otro lado los ensayos realizados sobre las personas que se sentaban en una mesa giratoria para la toma de datos en rotación de 360 grados controlada por ordenador se concluyo que los modelos virtuales que se obtuvieron eran significativamente de menor precisión que los modelos llevados a cabo sin la mesa giratoria; además la precisión de las lecturas de distancia de los modelos virtuales eran mejores cuando la lectura se realizaba mediante dos cámaras, obteniendo modelos virtuales catalogados como muy fiables. Se adjunta la siguiente tabla donde se recogen los resultados de las pruebas llevadas a cabo:

Figura 3.37 Precisión de las lecturas de distancia de los modelos virtuales Fuente:[15]

G r a d o e n I n g e n i e r í a M e c á n i c a | 41 3.6. Visual SfM

El software visual SfM (Structured from Motion) es un proceso de fotogravimetría que se encarga del estudio de las propiedades y características geométricas de objetos reales a partir de fotografías. Su objetivo es la creación de una nube densa de puntos para a partir de ellos recrear las vistas 3D [16].

Figura 3.38 Nube de puntos a partir de una fotografía

Fuente: The Cambridge History of Science, Volume 3 Early Modern Science

Este programa por tanto trabaja con información tridimensional a partir de imágenes 2D solapadas; de esta forma los solapados creados van a poder garantizar puntos comunes con los que se crean las vistas 3D.

El éxito de este software reside en que en la mayoría de los procesos tradicionales hasta la irrupción del SfM las nubes de puntos comunes entre imágenes no estaban excesivamente pobladas, sin embargo con SfM dichas nubes pueden llegar a tener miles de puntos.

El Visual SFM se basa en el algoritmo de extracción de características (SFIT), publicado en 1999 por David Lowe [17], cuyo objetivo es la detección de puntos comunes o claves entre pares de imágenes para constatar un gran número de imágenes.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

42 | A d r i á n B e r m e j o P u l g a r

Detección del espacio de escala: Se basa en una reducción de imágenes gaussiana también llamada suavizado.

Filtrado y Localización de puntos clave: se trata de realizar una comparación de puntos clave entre estos y sus adyacentes, con el objetivo de buscar el punto en el cual la diferencia gaussiana es máxima. En este apartado se necesita hacer un filtrado de puntos de bajo contraste y puntos de bordes, es decir, una eliminación de puntos no esenciales.

Asignación de rotaciones: Este proceso se realiza para asignar a los puntos clave una independencia de rotación.

Cálculo de descriptor: A cada punto clave se le calcula un descriptor que lo identifique como único y lo caracterice por ser invariante a características indeseables como la iluminación o la rotación.

Una vez aplicado el proceso anterior se obtiene una nube de puntos capaz de transmitir buena información sobre una geometría; sin embargo, son insuficientes para evaluar en detalle un objeto o escena.

Por todo lo anterior mencionado, el paso final de estos procesos de SfM suele ser una nube de puntos densos que describen de forma más detallada los objetos a analizar en cuestión.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

G r a d o e n I n g e n i e r í a M e c á n i c a | 45 4. ANÁLISIS DEL PROBLEMA

4.1 Introducción concepto de luz estructurada

Asentados los conceptos básicos de modelación 3D, así como los tipos de modelación más destacados y las investigaciones y acontecimientos más relevantes ocurridos en el mundo de investigación y experimentación 3D que se han podido leer y ver en profundidad en los apartados anteriores, además de instaurado el objeto y justificación del TFG, es momento, antes de introducirse en el núcleo del análisis del problema, de definir y detallar en profundidad el concepto de luz estructurada, concepto básico para la realización y análisis de este TFG.

Para poder definir de forma clara y correcta el concepto de luz estructurada se deben establecer varios conceptos iniciales antes.

En primer lugar la clasificación de nivel más superior de un escáner 3D es que puede ser de contacto (o máquinas de medición de coordenadas), y no contacto.

Un escáner de contacto, como el de la figura 4.1, debe de tener forzosamente contacto directo o físico con el objeto o pieza objeto de estudio y medición, trayendo como inconvenientes la lentitud en la toma de datos para la medición así como el posible daño o deterioro sobre la superficie del objeto dependiendo de la composición de su material y de la fuerza que aplique el escáner, generalmente a partir de un brazo electromecánico.

No obstante este tipo de escáneres son los más utilizados en la industria, fabricados entre otros por la marca ZEISS [20]. Sin embargo, las investigaciones que se llevan a cabo y los escáneres 3D implementados hasta la fecha son en su mayoría de no contacto.

ADQUISICIÓN, TRATAMIENTO Y VALIDACIÓN DE MODELOS 3D MEDIANTE LUZ ESTRUCTURADA

46 | A d r i á n B e r m e j o P u l g a r Figura 4.1 Escáner de contacto ZEISS

Figura 4.2 Range image sin alineación

Además uno de los principales inconvenientes en los escáneres de no contacto es la dificultad para reproducir ciertas zonas complejas del objeto a tratar como hoyos, oclusiones de ciertas partes… todo ello influenciado por la posición de la cámara.

![Figura 3.37 Precisión de las lecturas de distancia de los modelos virtuales Fuente:[15]](https://thumb-us.123doks.com/thumbv2/123dok_es/5987371.168046/54.892.131.773.807.907/figura-precisión-lecturas-distancia-modelos-virtuales-fuente.webp)