Presentación y sustentación del informe memoria de experiencia profesional y rendimiento de una prueba de conocimiento, Modalidad Suficiencia Profesional

Texto completo

(2) INDICE RESUMEN CAPITULO I: Introducción. 1 2. CAPITULO II:Datos de la empresa y CV 2.1 Antecedentes y actividad de Gloria S.A. 2.2 Planta Majes 2.3. Curriculum Vitae. 3 3 4 5. CAPITULO III: Problema 3.1 Contexto y caracterización del problema 3.2 Formulación del problema 3.3 Control y Principios Generales de Higiene (PGH). 3.3.1 Programa de Higiene y Saneamiento (PHS) 3.3.1.1. Prácticas de limpieza y desinfección 3.3.1.2. Condiciones sanitarias de equipos 3.3.1.3. Almacenamiento de productos tóxicos 3.3.2. Análisis Microbiológico de Superficies En Contacto 3.3.2.1. Operaciones en campo 3.3.2.1.1. Procedimiento para la selección de la muestra. 3.3.2.1.2. Selección del método de muestreo. 3.3.2.1.3. Procedimiento para la toma de muestra 3.3.2.1.4. Conservación y Transporte de la muestra 3.3.2.2. Operaciones analíticas 3.3.2.2.1. Análisis microbiológico método de la esponja 3.3.2.2.2. Resultados con aplicación método de la Esponja 3.3.2.2.3. Interpretación de resultados. 11 11 11 12 12 13 13 14 14 14 14 15 15 16 17 17 18 18. CAPITULO IV: Planteamiento metodológico 4.1. Justificación 4.2. Alcance y limitaciones 4.3. Identificación de Variables a medir, controlar, monitorear 4.4. Objetivos: 4.4.1. Objetivo General 4.4.2. Objetivos Específicos. 19 19 19 20 21 21 21. CAPITULO V :Marco teórico 5.1. Marco contextual 5.1.1 Descripción del la ubicación del desarrollo del proyecto 5.1.2 Historia 5.1.3 Centros poblados 5.1.4 Deporte 5.1.5 Vías de Acceso 5.1.6 Geología 5.1.7 Marco operativo. 22 22 22 23 23 23 24 24 25.

(3) CAPITULO VI: Diseño y planificación de la Experimentación 6.1. Requerimientos del sistema 6.1.1. Normas 6.1.2. Eventos, acciones, restricciones 6.1.3. Características de la variable 6.1.4 Identificación de las tecnologías de sensores actuadores 6.1.4.1. Sensor De Temperatura 6.1.4.1.1 Características del sensor de temperatura 6.1.4.2. Transmisor De Temperatura 6.1.4.3. Sensor De Conductividad 6.1.4.4. Sensor Interruptor De Nivel 6.1.4.5. Bomba De Retorno CIP 6.1.4.6. Bomba De Alimentación CIP 6.1.4.7. Válvulas De Control 6.1.4.8. Controlador Lógico Programable (PLC) 6.2 Diseño Electrónico, Eléctrico y Mecánico del Sistema 6.2.1 Estructura de Implementación CIP 6.2.2. Partes y detalles del Sistema CIP 6.2.3. Planos eléctricos 6.2.4. Diagrama PID del sistema de limpieza CIP 6.2.5. Funcionamiento de operación del sistema CIP con panel de control 6.2.5.1. Pantalla Principal 6.2.5.2. Modalidad de maniobra en manual 6.2.5.3. Modalidad de maniobra en automático 6.2.5.4. Proceso de lavado con soda 6.2.5.5. Proceso de lavado con soda y ácido 6.2.5.6. Proceso de selección de lavado 6.2.5.7. Panel de ajuste de variables 6.2.5.8. Panel de sintonía de PID de temperatura 6.2.5.9. Pantalla de alarmas presentes 6.3. Procedimiento y descripción de actividades realizadas 6.3.1. Actividades propias Realizadas 6.3.2. Actividades compartidas CAPITULO VII: Cálculos, Pruebas y Resultados 7.1. Cálculos para Elección de Bomba CIP 7.2. Elección de Bomba de Retorno CIP 7.3. Pruebas y Resultados del Sistema De Lavado CIP 7.3.1. Etapa de Pre-enjuague 7.3.2. Etapa de lavado con Soda 7.3.3. Etapa de Enjuague intermedio 7.3.4. Etapa de Lavado con Ácido 7.3.5. Etapa de Enjuague Final 7.4 Análisis de Resultados. 28 28 28 28 29 30 30 31 32 33 35 37 38 39 40 43 43 45 50 59 60 60 61 63 64 65 67 67 68 70 71 72 73 75 75 78 78 80 81 83 84 86 87.

(4) CAPITULO VIII:Costos y Presupuestos 8.1. Costo de Materiales 8.2. Costo de mano de obra o instalación 8.3. Costo por Supervisión Mecánica y Eléctrica 8.4. Costo Total Del Sistema De Lavado CIP. 89 89 92 94 94. Conclusiones y Recomendaciones Lista de Abreviaturas Anexos Anexo 1: Sensor de Temperatura Anexo 2: Transmisor de Temperatura Anexo 3: Sensor de conductividad Anexo 4: Interruptor de Nivel Anexo 5: Bomba de retorno Anexo 6: Bomba de alimentación CIP Anexo 7: Transductor electro neumático IP Anexo 8: PLC Siemens S7-200 CPU 224. 95 97 98 98 100 103 106 109 112 114 118. Bibliografía Cronograma de trabajo. 120 121.

(5) RESUMEN. El objetivo del presente trabajo, consiste en implementar un Sistema de Lavado CIP, automatizado, para el lavado de tanques cisterna de leche.. Para este caso, el Sistema CIP está compuesto por 3 tanques de acero inoxidable de una capacidad nominal de 2000 litros para cada tanque,. un circuito de. alimentación y retorno de solución con 2 bombas(retorno y alimentación), válvulas neumáticas de descarga y alimentación, redes de tuberías, intercambiador de calor(para aumentar la temperatura de lavado por acción del vapor) además de un circuito neumático y de vapor con una pantalla de control digital y el controlador lógico programable PLC para lavado de forma manual ó automática.. Las soluciones de lavado CIP, encargados de quitar sustancias de desecho están compuestos por una solución alcalina la Soda cáustica (NAOH) y otra solución ácido nítrico (HNO3) además de un tanque de agua caliente, con una concentración del 1.5% al 2% para ácido y soda.. El proceso de lavado empieza con un enjuague inicial con agua caliente, posteriormente se procede el lavado con soda después con ácido y finalmente un enjuague final, para cada etapa de lavado se realiza una recirculación de circuito cerrado donde la bomba de alimentación introduce la solución de un tanque para el lavado del cisterna a través de unos cabezales rotativos de limpieza (ubicados en la parte superior del tanque cisterna, aspersores) que se encarga de lavar todo su interior, este flujo de solución se extrae a través de una segunda bomba encargada de retornar toda la solución a los respectivos tanques y completando el ciclo de lavado CIP.. 1.

(6) CAPITULO I Introducción. En la industria Láctea, se requiere una gran preocupación por la higiene de los equipos involucrados en el transporte de la leche, como los tanques cisternas donde la leche cruda o evaporada es almacenada en los mismos y es enviada a diferentes ciudades donde el punto principal de llegada es en Planta Huachipa (Lima), por tal, este equipo requiere una gran eficiencia en el proceso de su lavado. Entonces la implementación de un Sistema de Lavado CIP que significa “Cleaning in Place” (Limpieza en el lugar sin desmontar ningún equipo) es por la necesidad de optimizar el proceso de lavado de tanques cisternas, ya que el método convencional o método manual mecánico es ineficiente, porque no garantiza una limpieza profunda ya que depende de las destrezas del operador de limpieza. Además, del gran tiempo que se requiere para ello.. El Sistema de lavado CIP se usa entonces para lavar y desinfectar automáticamente el tanque cisterna, sin importar maniobras de desmontaje de equipamiento, además, un sistema de CIP posibilita limpiar el lavado del tanque cisterna mientras que otras áreas continúan operando permitiendo una utilización más alta de la Planta de producción y ahorros significativos de líquidos de limpieza, aguas de enjuague y horas de trabajo.. La limpieza CIP es un proceso confiable de buenas prácticas de manufactura para las industria láctea, y aumentando la seguridad de sus instalaciones.. 2.

(7) CAPITULO II Datos de la empresa y CV. 2.1. Antecedentes y actividad de Gloria S.A.. La empresa Leche Gloria nació el 5 de febrero de 1941 en Arequipa. En el año 1978 cambia de dueño y de nombre a Gloria S.A.. Gloria es una empresa dedicada principalmente a la producción, comercialización y distribución de productos lácteos, derivados lácteos y otros. Gloria S.A. exporta leche evaporada a 40 países en el Caribe, América Latina, El Medio Oriente, etc.. Figura Nº1: Plantas Industriales Fuente: www.grupogloria.com/gloriaHISTORIA.html. Fuente: www.grupogloria.com. 3.

(8) 2.2. Planta Majes. La planta Agroindustrial Del Perú del Grupo Gloria inició sus operaciones en el 2002 en Majes ubicada en el sector de Alto Siguas en la carretera Panamericana sur km 912 en el Departamento de Arequipa. La planta produce 850 mil litros al día de leche evaporada, lo que equivale al 40% de la fabricación nacional. Cien mil personas se benefician directa e indirectamente de la actividad en la irrigación de Majes, esto sin contar a los ganaderos de la macro región sur. Gloria acopia cada día 340 mil litros de leche de Arequipa, Cusco, Moquegua, Puno y Tacna.. Figura Nº2: Planta Majes Fuente: http://www.grupogloria.com/gloriaACOPIO.html. Fuente: www.grupogloria.com. 4.

(9) 2.3. Curriculum Vitae ELOY LENER OLIVERA PAREDES Domicilio: Urb. La esperanza Adepa ch-3./j. L. Bustamante / Arequipa / Perú Mov: 959847486 E-mail: lener_777@hotmail.com. DATOS PERSONALES. DNI:. 43240441. Fecha y lugar de Nacimiento: 15/08/1986 / Arequipa-Arequipa-Perú Sexo:. Masculino. Estado civil:. Soltero. PERFIL PROFESIONAL Profesional en Ingeniería Electrónica, con estudios en Ingeniería Eléctrica y experiencia en el área de mantenimiento industrial, supervisión y planificación de mantenimiento eléctrico. Me agrada analizar, investigar y solucionar los problemas que se reporten. Actualmente me encuentro realizando el proceso de titulación para optar el título Profesional de Ingeniero Electrónico.. EXPERIENCIA PROFESIONAL Empresa: AGROINDUSTRIAL DEL PERÚ S.A.C. GLORIA MAJES- Planta Majes Puesto: Supervisor Eléctrico Electrónico Área: Superintendencia de mantenimiento. 5.

(10) Periodo: 01/04/2014 - 30/06/2015. Funciones Principales: . Coordinación del mantenimiento preventivo y correctivo en el área de Almacén, Control de Calidad, Seguridad, Campo, planta de Evaporación y Recepción.. . Supervisión, verificación y cumplimiento del programa de mantenimiento preventivo de equipos de planta en la parte eléctrica y electrónica.. . Supervisión, verificación y solución del mantenimiento correctivo.. . Coordinación con supervisor Sénior de Mantenimiento los turnos, horarios de ingreso y salida del personal eléctrico, trabajos realizados.. . Compra de repuestos y materiales, gestión de trabajos con contratistas,. . Seguimiento de programa de calibraciones y verificaciones de equipos e instrumentos críticos y no críticos de Planta.. Empresa: GLORIA S.A. Planta Arequipa Puesto: documentador junior y practicante profesional Área: Superintendencia de Mantenimiento Periodo: 18/03/2013 - 17/03/2013. Funciones Principales: . Creación de órdenes de trabajo y presupuestos de contratistas, reportes de trabajo y horas hombre del personal eléctrico en el programa SAP (módulo Plant Maintenance).. . Creación de materiales y repuestos, elaboración de planes de mantenimiento preventivo, levantamiento de equipos de planta y planos eléctricos.. 6.

(11) . Coordinación con área de almacén y asistencia a supervisores eléctricos en actividades eléctricas electrónicas.. Empresa: SURTRONIC S.R.L. Puesto: asistente de supervisor Área: proyectos Periodo: 12/09/2011 –15/03/2013. Funciones Principales: . Asistencia en la verificación de trabajos de mantenimiento de motores, tableros eléctricos, transformadores de potencia, sensores de temperatura, presión, inductivos, actuadores neumáticos, mejoras en automatismos y control de equipos de campo, reportes de trabajos de personal a jefe inmediato.. ESTUDIOS Profesión:. BACHILLER EN ING. ELECTRÓNICA. Centro de estudios: Universidad Nacional de San Agustín Egreso:. 2011 (Medio superior). Ingreso:. 2006 (Segundo puesto). Profesión:. ESTUDIOS INCONCLUSOS EN ING. ELECTRÍCA. Centro de estudios: Universidad Nacional de San Agustín Egreso:. 2007. Ingreso:. 2004 (primer puesto). Secundaria:. Colegio Particular franciscano San Román-Juliaca. 7.

(12) IDIOMAS Inglés: básico intermedio. PROGRAMAS DE SOFTWARE: Excel intermedio, AutoCad avanzado, S10, Project, Visual Basic, Outlook empresarial, Módulo SAP Mantenimiento de Planta. CONOCIMIENTOS TECNICOS: . Programa de Especialidad para Profesionales (PEPP) “Gestión del mantenimiento industrial” / TECSUP. . Mantenimiento Predictivo De Motores Eléctricos / TECSUP. . Automatización de motores eléctricos con PLC / TECSUP. . Instrumentación Industrial / TECSUP. . Redes y Controladores industriales / TECSUP. . Instalación y Automatización en neumática e hidráulica con PLC/ TECSUP. 8.

(13) 9.

(14) 10.

(15) CAPITULO III Problema. 3.1 Contexto y Caracterización del Problema Convencionalmente, el lavado de tanques cisternas donde se transporta la leche a Lima y Arequipa se lleva a cabo manualmente, es decir, se restriega a mano, se enjuaga con agua y con detergentes, y después se enjuaga con más agua. Este método de limpieza consume mucho tiempo y puede resultar caro por la pérdida de tiempo de producción.. Por otro lado, el resultado es a veces insatisfactorio en términos de higiene, especialmente en la industria alimentaria como la industria láctea, donde las medidas sanitarias son muy estrictas y necesarias.. 3.2 Formulación del problema El lavado mecánico manual es ineficiente y no asegura la higiene total de superficies, así como el alto tiempo empleado en el proceso de lavado, la cantidad de recursos humanos, el alto costo de agentes de limpieza y el peligro inminente para el personal de limpieza.. 11.

(16) 3.3 Control y verificación de la aplicación de los Principios Generales de Higiene (PGH). Los servicios de alimentos están obligados a cumplir y documentar la aplicación de los Principios Generales de Higiene dispuestos en la presente norma sanitaria, debiendo implementar controles para verificar la correcta aplicación de las BPM y de los PHS con una frecuencia de por lo menos cada 6 meses y sustentarse para el caso de alimentos, a lo dispuesto en los criterios de calidad sanitaria e inocuidad de la NTS N° 071-MINSA/DIGESAV.01 "Norma sanitaria que establece los criterios microbiológicos de calidad sanitaria e inocuidad para los alimentos y bebidas de consumo humano" aprobada por Resolución Ministerial N° 591-2008/MINSA o la que haga sus veces; y para el caso de superficies vivas (manos de los operarios) e inertes (equipos y utensilios), los controles se aplicarán en referencia a la "Guía Técnica para Análisis Microbiológico de Superficies en contacto con Alimentos y Bebidas", aprobada mediante Resolución Ministerial N° 461-2007/MINSA o la que haga sus veces. Los ensayos analíticos, podrán realizarse en cualquier laboratorio privado o público con métodos acreditados por el INDECOPI y para el caso de servicios de alimentos que pertenezcan a un establecimiento de salud, se aceptarán los ensayos de los laboratorios de las Direcciones de Salud (DISA) o de las Direcciones Regionales de Salud o las que hagan sus veces. Los registros de dichos controles estarán a disposición de la autoridad sanitaria competente a su solicitud. La aplicación de los programas serán supervisados por la autoridad sanitaria competente en la inspección sanitaria.. 3.3.1 Programa de Higiene y Saneamiento (PHS) Los servicios de alimentos deben contar con un Programa de Higiene y Saneamiento (PHS) en el cual se incluyan los procedimientos de limpieza y desinfección de instalaciones, ambientes, equipos, utensilios, superficies de trabajo, entre otros, con el propósito de minimizar los riesgos de contaminación cruzada hacia los alimentos 12.

(17) Los detergentes que se utilicen deben eliminar la suciedad de las superficies, removiéndolos de la superficie para su fácil eliminación y, tener buenas propiedades de enjuague. Solo se debe usar productos de limpieza y desinfección autorizados o permitidos para limpiar superficies en contacto con los alimentos y autorizados por el Ministerio de Salud.. 3.3.1.1. Prácticas de limpieza y desinfección Las superficies de trabajo, los equipos y utensilios en contacto con alimentos, deben limpiarse y desinfectarse tomando las precauciones para que los detergentes y desinfectantes utilizados no contaminen los alimentos. Durante las actividades en el área de producción, los alimentos, líquidos u otros desperdicios que accidentalmente caen al piso deben ser limpiados de inmediato de modo tal de no generar riesgo de contaminación cruzada. Los pisos, incluidos los desagües, las estructuras auxiliares y las paredes deben limpiarse, desinfectarse minuciosamente y mantenerse en buen estado de conservación e higiene. Debe realizarse la limpieza y desinfección de las superficies de trabajo, los equipos y utensilios; estos últimos deben secarse adecuadamente, por escurrimiento o al aire. 3.3.1.2. Condiciones sanitarias de equipos Los equipos constituyen un riesgo de contaminación cruzada para los alimentos terminados, por lo cual deben almacenarse en lugares específicos, debidamente protegidos para evitar su contaminación posterior al lavado y desinfección. Los equipos y utensilios deben ser de material de uso alimentario, estar diseñados de manera que permitan su fácil y completa limpieza, así como su desinfección; no deben transferir olores ni contaminación a los alimentos, deben ser resistentes a la corrosión y mantenerse en buen estado de conservación e higiene. Todo equipo debe contar y tener disponible un manual de operación, mantenimiento y limpieza, que asegure el buen funcionamiento y condición sanitaria de los mismos. Fuente. http://www.digesa.sld.pe/NormasLegales/Normas/RM_749_2012_MINSA.pdf. 13.

(18) Los equipos fijos deben permitir su limpieza adecuada. Los equipos desmontables deben ser desarmados para su lavado y desinfección. El lavado y desinfección se debe realizar vía procedimientos manuales o automáticos, y con una frecuencia que aseguren la adecuada eliminación de residuos y desinfección de los mismos. 3.3.1.3. Almacenamiento de productos tóxicos Los plaguicidas, desinfectantes, materiales de limpieza u otras sustancias tóxicas que puedan representar un riesgo para la salud, deben estar en sus envases originales, debidamente etiquetados con las indicaciones de uso y las medidas a seguir en idioma español en caso de intoxicaciones. Estos productos deben almacenarse en lugares exclusivos, seguros y apartados de las áreas donde se manipulan y almacenan alimentos. Los productos tóxicos sólo serán distribuidos y manipulados por el personal capacitado.. 3.3.2. Análisis Microbiológico de Superficies En Contacto 3.3.2.1. Operaciones en campo Las operaciones en campo son aquellas que se realizan en el establecimiento donde se procesan, elaboran, almacenan, fraccionan o expenden alimentos y bebidas, sea fábrica, almacén, servicios de alimentos, quiosco, puesto, comedor, u otro. Comprende las siguientes operaciones consecutivas, realizadas por personal capacitado en la materia: 3.3.2.1.1. Procedimiento para la selección de la muestra. El procedimiento para seleccionar las muestras, debe estar en función de los riesgos sanitarios relacionados a las diferentes etapas de la cadena alimentaria, sea la de fabricación, la de elaboración y/o expendio. En fábricas de alimentos y bebidas: . Superficies inertes Se seleccionarán aquellas que están o tendrán contacto directo con los alimentos que no serán sometidos a un proceso térmico posterior u otro que disminuya la carga microbiana. .. Fuente. http://www.digesa.sld.pe/NormasLegales/Normas/RM_749_2012_MINSA.pdf. 14.

(19) . Superficies vivas Se seleccionarán a los manipuladores de alimentos, con o sin guantes, que estén en contacto directo con los alimentos que no serán sometidos a un proceso térmico posterior u otro tratamiento que disminuya la carga microbiana.. 3.3.2.1.2. Selección del método de muestreo. La selección del método de muestreo debe estar en función de las características de la superficie a muestrear. . Método del Hisopo: Se utiliza para superficies inertes regulares e irregulares, tales como tabla de picar, bandejas, mesas de trabajo, utensilios, cuchillas de equipos, cortadora de embutidos, cortadora de pan de molde, fajas transportadoras, tolvas, mezcladoras, pisos, paredes y otros.. . Método de la Esponja: El método de la esponja se utiliza preferentemente para muestrear superficies de mayor área.. . Método del Enjuague: Se utiliza para superficies vivas (manos) y para objetos pequeños o para el muestreo de superficies interiores de envases, botellas, bolsas de plástico, etc.. 3.3.2.1.3. Procedimiento para la toma de muestra. Método de la esponja Consiste en frotar con una esponja estéril, previamente humedecida en una solución diluyente, el área determinada en el muestreo. Materiales: Esponja estéril de poliuretano o de celulosa, de 5cm x 5 cm Plantilla estéril, con un área en el centro de 100 cm2 (10 cm x 10 cm) Frascos con tapa rosca de 250 mL de capacidad, con 100 mL de solución diluyente estéril. Pinzas estériles. Bolsas de polietileno de primer uso. Guantes descartables de primer uso. Fuente. http://sanipes.gob.pe/normativas/8_RM_461_2007_SUPERFICIES.pdf. 15.

(20) Protector de cabello. Mascarillas descartables. Plumón marcador indeleble (para vidrio). Caja térmica. Refrigerantes. Procedimiento: Retirar la esponja de su envoltura con la pinza estéril o con guantes descartables o bien usar una bolsa de primer uso, invertida a manera de guante. Humedecer la esponja con la solución diluyente estéril (aproximadamente 10 mL). En condiciones asépticas frotar vigorosamente el área a muestrear. En el caso de superficies regulares, frotar el área delimitada por la plantilla y en las superficies irregulares (cuchillas, equipos, utensilios, etc), frotar abarcando la mayor cantidad de superficie. Colocar la esponja en el frasco con el resto de la solución diluyente o alternativamente colocar la esponja con la muestra en una bolsa de plástico de primer uso. Para el caso específico de utensilios se deberá repetir la operación con 3 utensilios más (total 4 como máximo), con la misma esponja, considerando el área que está en contacto con el alimento o con la boca. Las tazas, copas o vasos se muestrearán 2 a 3 cm alrededor del borde por dentro y por fuera. 3.3.2.1.4. Conservación y Transporte de la muestra Las muestras se colocarán en un contenedor isotérmico con gel refrigerante, el cual se distribuirá uniformemente en la base y en los laterales, para asegurar que la temperatura del contenedor no sea mayor de 10°C, a fin de asegurar la vida útil de la muestra hasta su llegada al laboratorio. El tiempo de transporte entre la toma de muestra y la recepción en el laboratorio estará en función estricta de dicha temperatura, no debiendo exceder las 24 horas y excepcionalmente las 36 horas.. Fuente. http://sanipes.gob.pe/normativas/8_RM_461_2007_SUPERFICIES.pdf. 16.

(21) Se deberá registrar la temperatura del contenedor al colocar las muestras y a la llegada al laboratorio con la finalidad de asegurar que las mismas hayan sido transportadas a la temperatura indicada. Las temperaturas superiores a 10 °C invalidan la muestra para su análisis. 3.3.2.2. Operaciones analíticas Las operaciones analíticas son aquellas que se realizan en un laboratorio destinado y acondicionado para el control de la calidad sanitaria e inocuidad de los alimentos y bebidas. Comprende las siguientes operaciones consecutivas, realizadas por personal capacitado en la materia: 3.3.2.2.1. Determinación de los ensayos microbiológicos. Los ensayos a realizar serán según el tipo de superficie que ha sido muestreada.. Tabla N°1: Ensayos Microbiológicos Fuente: http://sanipes.gob.pe/normativas/8_RM_461_2007_SUPERFICIES.pdf. Se considerará la búsqueda de patógenos tales como: Salmonella sp., Listeria sp., Vibrio cholerae, en caso signifiquen un peligro para el proceso. Para la detección de patógenos se deberá tomar una muestra diferente (de la misma superficie) a la muestreada para indicadores de higiene. 3.3.2.2.1. Procedimiento de análisis microbiológico con aplicación del método de la esponja Sea por métodos rápidos o convencionales, los ensayos microbiológicos se realizarán utilizando métodos normalizados por organismos internacionales como la ISO, AOAC, FDA/BAM, ICMSF, APHA/CMMEF, entre otros; utilizando la técnica de recuento en placa. Fuente. http://sanipes.gob.pe/normativas/8_RM_461_2007_SUPERFICIES.pdf. 17.

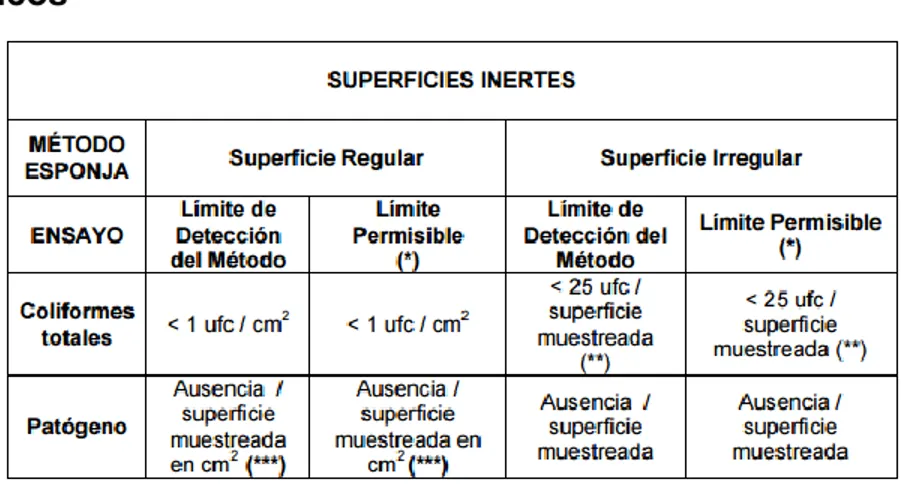

(22) 3.3.2.2.2. Cálculo y expresión de resultados con aplicación del método de la Esponja Cálculo Para superficies regulares: el número de colonias obtenidas (ufc) se multiplicará por el factor de dilución y por el volumen de solución diluyente utilizada en el muestreo (100 mL) y se dividirá entre el área de la superficie muestreada (100 cm2 ). Para superficies irregulares: el número de colonias obtenido (ufc) se multiplica por el factor de dilución y por el volumen de solución diluyente utilizado en el muestreo (100 mL) y se divide entre las 4 superficies muestreadas (ej. cuchillas de licuadoras, utensilio), etc. Expresión de resultados Los resultados se expresarán: - Para superficies regulares: ufc/ cm2 - Para superficies irregulares: ufc/ superficie muestreada (ej. cuchilla de licuadora, cubierto, etc).. 3.3.2.2.3.. Interpretación. de. resultados. de. acuerdo. a. los. límites. microbiológicos. Tabla N°2: Resultados Microbiológicos Fuente: http://sanipes.gob.pe/normativas/8_RM_461_2007_SUPERFICIES.pdf. Fuente. http://sanipes.gob.pe/normativas/8_RM_461_2007_SUPERFICIES.pdf. 18.

(23) CAPITULO IV Planteamiento metodológico 4.1. Justificación La implementación de un Sistema de Lavado CIP ( Cleaning In Place) que significa limpieza en el lugar, permitirá un lavado óptimo que asegura una higiene eficiente de las superficies del tanque, brindando mayor seguridad al personal u operario de limpieza evitando el contacto con peligrosos productos de limpieza.. La limpieza se realizara de forma automática, con lo que se garantiza su perfecta ejecución ahorrando así tiempo de lavado, costo de personal y horas de trabajo.. El agua es reutilizada en la siguiente limpieza consiguiendo así un ahorro significativo de agua y costo que favorece a la empresa a través de la recuperación de los retornos en el sistema CIP.. 4.2. Alcance y limitaciones En el trabajo realizado, se plantea un diseño dirigido para el lavado de tanques cisternas para camiones como se observa en la Figura N°3. Figura Nº3: Tanque Cisterna Fuente: http:// http://www.asm.com.pe/index-2.html. 19.

(24) El lavado está dirigido para: Tanque cisterna grande Tanque cisterna chica El sistema de control de lavado es: Control Manual Control automático El tipo de lavado para cada cisterna es: Lavado solo con soda Lavado con ácido y soda. Este proyecto se limita al no poder controlar y supervisar el proceso de lavado desde una sala de control a través de una estación de ingeniería (PC) al no estar en red con el PLC maestro de la planta, ya que el lavado esta centralizado en un solo PLC y se realiza a través de un panel de control digital instalada en campo.. 4.3. Identificación de Variables a medir, controlar, monitorear Las variables medidas: La Temperatura de alimentación de la solución expresada en ºC La Temperatura de retorno de la solución expresada en ºC La Conductividad de la solución expresada en mS/cm Las Variables controladas: La Temperatura de alimentación de la solución expresada en ºC Variables monitoreadas y de ajuste: Tiempo de pre-enjuague Tiempo de circulación de soda Tiempo de enjuague intermedio Tiempo de circulación de acido Tiempo de enjuague final Temperatura de circulación de soda Temperatura de circulación de acido 20.

(25) Nivel bajo de conductividad de soda Nivel bajo de conductividad de acido Las alarmas presentes en el proceso serán: Nivel bajo de soda en tanque Nivel bajo de ácido en tanque Nivel bajo de agua en tanque Falla térmica de motor de bomba de limpie Falla térmica de motor de bomba de retorno Nivel bajo de conductividad de soda Nivel bajo de conductividad de acido. 4.4. Objetivos: 4.4.1. Objetivo General La implementación y funcionamiento de un sistema CIP automatizado para el lavado de tanques cisternas de leche. 4.4.2. Objetivos Específicos . Determinar los equipos, instrumentos, soluciones de lavado y accesorios que participan en el sistema de lavado CIP.. . La instalación y montaje en campo del sistema CIP como intercambiador de calor, tanques, tuberías, filtros, bombas, válvulas, sensores, tablero eléctrico.. . Determinar los tiempos de lavado, formas de lavado, la sintonía de control PID de temperatura.. . Determinar la lógica de operación del Sistema de Sistema CIP.. . Desarrollar el programa de control en un PLC así como su interfaz (en el panel de control) con el operario de limpieza.. 21.

(26) CAPITULO V Marco teórico. 5.1. Marco contextual 5.1.1 Descripción y ubicación del desarrollo del proyecto El proyecto se realizara en la planta evaporadora de leche Gloria – Majes como se observa en la Figura N°4 y Figura N°5,ubicada en la carretera Panamericana Sur Km 912 en el distrito de Majes que conforma la provincia de Caylloma y como capital la ciudad de pedregal en el departamento de Arequipa – Perú con una superficie total de 1625.8 km2 y 1410 msnm.. Majes está bajo la administración del Gobierno regional de Arequipa, Limita por el noreste con el distrito de Lluta; por el sureste con los distritos de Santa Isabel de Siguas y San Juan de Siguas; por el sur con los distritos de Quilca y Samuel Pastor; por el noroeste, con el Distrito de Nicolás de Piérola de la provincia de Camaná y los distritos de Uraca y Huancarqui de la provincia de Castilla.. Figura Nº4: Planta Con Vista Satelital Fuente: https://www.google.com.pe/maps/@-16.3650815,72.1609735,243m/data=!3m1!1e3!5m1!1e4. Fuente. http://www.munimajes.gob.pe/. 22.

(27) Figura Nº5: Alrededores de la Planta Fuente: http://infolactea.com/arequipa/la-via-lactea-nace-en-arequipa/. 5.1.2 Historia En el gobierno del Presidente Alberto Fujimori, el 21 de diciembre de 1999 se crea este nuevo Distrito, designándose como su capital al centro poblado El Pedregal, elevado a la categoría de Villa y conformado por territorios desmembrados de los distritos que ocupaba de las provincias de Caylloma, Camaná y Castilla.. Hasta 1981 constituía un desierto, el asentamiento humano es consecuencia de la irrigación de la pampa alta de Majes.. 5.1.3 Centros poblados A partir de la llegada del agua todo cambio en Majes se fortalecieron las parcelas de mas cultivos los centros poblados se abastecieron de personas que legaban porque majes pedregal era un pueblo joven. 5.1.4 Deporte El Distrito de Majes cuenta con el Estadio Almirante Miguel Grau como escenario principal donde se desarrolla la Liga Distrital de Fútbol de Majes. Fuente. http://www.munimajes.gob.pe/. 23.

(28) Dicho escenario fue ampliado en el año 2011.. Los equipos más representativos son el Sportivo Cariocos y el Futuro Majes como tiempo atrás lo fue el Juventus Corazón. En el 2015 se incorporó el FC La Colina. 5.1.5 Vías de Acceso Para acceder desde Arequipa hasta la Localidad de El Pedregal, capital del distrito, se hace un trayecto de casi 2 horas.. Carretera Arequipa-Cruce La Joya-Vitor-El Pedregal: Completamente asfaltada y señalizada, se recorre todo el valle de Majes. El servicio Arequipa-El Pedregal en temporada de invierno es la ruta más solicitada, mientras que en verano es la Tercera Ruta más solicitada después de Camaná y Mollendo. Gran cantidad de Buses y Minivans ofrecen el servicio.. 5.1.6 Geología En las inmediaciones del Alto Majes suele aparecer algunas muestras de Obsidiana, mientras que en la zona arqueológica denominada "El Alto Huacán" suelen abundar algunas rocas que serían consideradas raras en otros lados como el Gabro, también se puede encontrar Gabro Olivinico, Olivino Cristalizado y algunas rocas con Pirita Masiva raramente.. Fuente. http://www.munimajes.gob.pe/. 24.

(29) 5.1.7 Marco operativo: El diagrama de flujo mostrado en la Figura N°7 describe el siguiente proceso de funcionamiento.. Se almacena con agua los tanques de agua caliente, soda y acido (el ácido y la soda se suministra desde el CIP central en los respectivos tanques). A través de la bomba de alimentación se descarga el contenido del tanque de agua para bombearlo hacia un intercambiador de calor el cual se encargara de aumentar la temperatura por acción de la línea de vapor, si a la salida del intercambiador la temperatura es la adecuada (sensado por una RTD) pasa al tanque cisterna para su pre-enjuague en caso contrario realizara una recirculación por el tanque de agua caliente hasta alcanzar la temperatura de seteo. El funcionamiento del Sistema de Lavado CIP tiene las etapas de proceso como se muestra en la Figura N°6 y en el orden mostrado.. Después del lavado del tanque cisterna por cada proceso el agua o la solución (nítrica o alcalina) es succionada por una bomba centrifuga de retorno que va hacia sus respectivos tanques culminando el proceso en cada etapa. Para que el proceso funcione correctamente se implementó: Un lazo de control (Temperatura y apertura de válvula) Válvulas electroneumáticas para direccionar el flujo en los tanque y las tuberías El sistema de automatización es centralizado en un PLC siemens. El sistema consta de un panel Hmi para poder operarlo. 25.

(30) SISTEMA AUTOMÁTICO DE LAVADO CIP Proceso de lavado. Partes del sistema. 1. Pre enjuague. Tanques de almacenamiento. 2. Circulación de soda. Línea de retorno de solución. 3. Enjuague intermedio. Línea de alimentación de solución. 4. Circulación de Ácido. Línea de Vapor. 5. Enjuague final. Línea de agua. Línea de condensado Línea de aire. Línea de desague Figura Nº6 Partes y Etapas del proceso de lavado Fuente: Elaboración Propia. 26.

(31) Funcionamiento del Proceso. Agua. Tanque de soda. Tanque de ácido. Tanque de agua caliente. Bomba de ALIMENTACIÓN de solución. Bomba de RETORNO de solución. Apertura de válvula. Vapor. INTERCAMBIADOR DE CALOR. Condensado. tmp> 60°. no. si. TANQUE CISTERNA Utilizado en el almacenamiento y transporte de leche evaporada o cruda a través de un camión a distintas ciudades como Lima y Arequipa Figura Nº7 Diagrama de Flujo Fuente: Elaboración Propia. 27.

(32) CAPITULO VI Diseño y Planificación del Sistema de Lavado CIP 6.1. Requerimientos del sistema 6.1.1. Normas. Un requisito básico para la producción higiénica de alimentos de alta calidad, es que la planta de proceso esté escrupulosamente limpia, los tanques Cisternas para camiones deben ser limpiadas inmediatamente después de terminado el ciclo productivo para que en la próxima partida el sistema esté limpio y libre de gérmenes patógenos.. Los detergentes usados deben ser sustancias acidas (remueven depósitos de sales, incrustadas en el sistema) y básicas (disuelven proteínas y actúan como agentes bactericidas.. El ácidos usado normalmente debe ser el ácido nítrico (HNO3) o el fosfórico (H2PO4)2%, otros ácidos pueden ocasionar problemas de corrosión.. Las concentraciones de las soluciones acidas deben estar entre 0.5% al 2%.. Las concentraciones de las soluciones básicas deben estar entre 0.2% al 2%.. La temperatura de lavado debe ser 60 ºC.. 6.1.2. Eventos, acciones, restricciones Eventos y acciones: Después del proceso de descarga de leche en los tanques de almacenamiento de leche cruda de la planta de producción los camiones cisterna pasan al área de lavado de tanques cisternas CIP donde se procede al enjuague previo con agua, ya que, en caso contrario, los residuos de leche se secarían y se pegarían a las superficies, lo que hace más difícil su limpieza. 28.

(33) Los residuos grasos son eliminados con agua caliente, pero sin pasar de una temperatura de 60ºC, con objeto de evitar la coagulación de las proteínas, el enjuague previo debe continuar hasta que el agua que sale del sistema sea clara, ya que cualquier partícula de suciedad no eliminada aumentará el consumo de detergentes.. Después del lavado con agua caliente se procede al lavado con solución acida y alcalina que consigue que el equipo este no solamente químicamente y físicamente limpio, sino también en gran medida bacteriológicamente.. Restricciones: Los depósitos de residuos de producto deben ser del mismo tipo para poder utilizar los mismos detergentes y desinfectantes.. Las superficies a limpiar deben ser del mismo material (al menos de materiales compatibles con las mismas soluciones de lavado).. Todos los componentes del sistema deben de estar disponibles para su limpieza al mismo tiempo.. 6.1.3. Características de la variable La variable del proceso será la temperatura del agua y las soluciones de ácido y soda que pasan a través una misma tubería secuencialmente, de esta dependerá la calidad de un óptimo o un mal lavado de tanques cisternas.. La medición de la temperatura será a través de un sensor de temperatura , después se acondiciona esta señal con un transmisor de temperatura con salida (4mA 20mA) esta temperatura en forma de corriente es la entrada al PLC que realizara un algoritmo (Control de temperatura) en su software, que emitirá una salida analógica de (4mA – 20mA) que va a la entrada de un transductor electroneumático 29.

(34) (IP) produciendo energía neumática para realizar el movimiento de un posicionador de flujo (válvula de globo) completando así el lazo de control PID de temperatura.. El sensor de temperatura debe tener las siguientes características. Los rangos de temperatura de funcionamiento sean lineal por lo menos entre 0ºC a 100ºC El sensor de Temperatura debe ser Termoresistivo (RTD) La temperatura de proceso controlada debe ser 65ºC (set point) El tiempo de respuesta debe ser menor a 2 segundos La carcasa del sensor debe ser de acero inoxidable resistente a los acidos El sensor será instalado a la salida del intercambiador de calor. 6.1.4. Identificación de Tecnologías de los Sensores, Actuadores y Controladores, que se adecuan a los requerimientos del Sistema.. 6.1.4.1. Sensor De Temperatura La variable a controlar en el proyecto es la temperatura, y para ello se utiliza un Pt100 como en la Figura N°8.. Figura Nº8: Sensor Pt100 (anexo1) Fuente: http://products.danfoss.com/productrange/list/industrialautomation/temperature-sensors/mbt-5250temperature-sensors/. 30.

(35) Un Pt 100 es un tipo particular de RTD (Dispositivo termo-resistivo) consiste en un alambre de platino, de ahí su nombre Pt, embobinado dentro de una vaina o un tubo de acero inoxidable que a 0 °C tiene una resistencia de 100 ohm y al aumentar la temperatura aumenta su resistencia eléctrica. El incremento lo hace a través de una variación de su resistencia que no es lineal como se observa en la Figura N°9 pero si creciente y característico del platino de tal forma que mediante tablas es posible encontrar la temperatura exacta a la que corresponde.. Figura Nº9: Curva característica del Pt 100 (T vs. R) Fuente: http://www.arian.cl/downloads/nt-004.pdf. Una ventaja de este tipo de sensor es que no se descompone gradualmente, es decir, con el pasar del tiempo no entrega lecturas erróneas, si no que al desgastarse se rompe, con lo cual se puede detectar su falla inmediatamente, siendo sumamente importante para evitar errores en el proceso que podrían ocasionar pérdidas en la producción.. 6.1.4.1.1 Características del sensor de temperatura. Marca:. Danfoss MBT 5250.. Tipo:. RTD (Dispositivo termo-resistivo) Pt100. Medio de medición:. Líquido o gaseoso. Rango de medición:. Desde -50ºC hasta +200ºC. Tipo de conexión:. 2 o 3 hilos. 31.

(36) Tipo de sonda:. Intercambiable. Grado de protección: IP 65 según IEC 529 Tolerancia del sensor: EN 60751 Clase B: ± (0,3 + 0,005 x t) t:temperatura del medio. 6.1.4.2. Transmisor De Temperatura Como se mencionó anteriormente el Pt 100 cambia el valor de su resistencia conforme varía la temperatura, pero este valor de resistencia no puede ingresar directamente al PLC ya que este en sus entradas analógicas solo admite señales de voltaje de 0 a 10 o de corriente de 4 – 20 mA, para realizar el acondicionamiento se necesita un transmisor mostrada en la Figura N°10. Figura Nº10: Transmisor de Temperatura (anexo 2) Fuente: www.endress.com/en/Field-instruments-overview/Temperature-measurement-thermometerstransmitters/Pt100-temperature-head-transmitter-TMT180. Las Características del transmisor de Temperatura son:. Marca:. Endress Hauser. Entrada:. Diseñado para transformar las señales de un sensor termorresistor (RTD) Pt100.. Salida:. señal analógica de 4–20 mA (Temperatura lineal). Alimentación:. 10...35 V DC. Fuente. www.endress.com/en/Field-instruments-overview/Temperature-measurement-thermometerstransmitters/Pt100-temperature-head-transmitter-TMT180. 32.

(37) Comunicación:. pc-programmable). Tiempo de respuesta:. 1 seg. Rango de medición:. -200 a +650 °C (-328 a +1202 °F). Rango de temperatura ambiental: −40 a +85 °C (-40 a 185 °F) Tipo de conexión:. 2, 3 ó 4 hilos. Figura Nº11: Conexión Del Sensor En Transmisor Fuente: http://www.endress.com/en/Field-instruments-overview/Temperature-measurement-thermometerstransmitters/Pt100-temperature-head-transmitter-TMT180. 6.1.4.3. Sensor De Conductividad. La conductividad eléctrica será la variable que nos indicara la concentración de soda (NaOH) al 2% y acido (HNO3) al 2%, el instrumento se muestra en la Figura Nº12, expresadas en mS/cm que hay en una solución acuosa para poder efectuar un óptimo y seguro lavado de los tanques cisternas. Fuente. www.endress.com/en/Field-instruments-overview/Temperature-measurement-thermometerstransmitters/Pt100-temperature-head-transmitter-TMT180. 33.

(38) Figura Nº12: Sensor De Conductividad (Anexo 3) Fuente: http://www.es.endress.com/es/instrumentacion-campo/analisis-liquidos-industria/sistema-higienicomedicion-conductividad. La medición del sensor es inductiva que consiste en dos bobinas, una transmisora y otra receptora. Ambas bobinas están integradas en un alojamiento hueco. El alojamiento se sumerge en el fluido, que inunda su interior. A continuación se aplica una tensión alterna sinusoidal a la bobina transmisora. Esto produce una corriente en el fluido proporcional a su conductividad. A su vez, esta corriente induce una tensión en la bobina receptora, como se ilustra en la Figura N°13. La conductividad se determina midiendo esta segunda tensión y conociendo la constante de la célula.. Figura Nº13: Sensado De Conductividad Fuente: http://www.es.endress.com/es/instrumentacion-campo/analisis-liquidos-industria/sistema-higienicomedicion-conductividad. Fuente. http://www.es.endress.com/es/instrumentacion-campo/analisis-liquidos-industria. 34.

(39) Las Características del sensor de conductividad son:. Marca:. Endress hauser. Variables de medición (In):. conductividad, concentración y temperatura. Rango de medición:. conductividad 100 µS/cm ... 2000 mS/cm. Rangos de Concentración: NaOH: 0 ... 15 % HNO3: 0 ... 25 % H2SO4: 0 ... 30 % H3PO4: 0 ... 15 % Voltaje de alimentación:. 10... 50 V DC. Señal de salida:. Conductividad 4 – 20 mA. Alimentación:. Max. 350 VRMS / 500 V DC. Tiempo de respuesta:. < 5 seg. Protección:. IP 67. 6.1.4.4. Sensor Interruptor De Nivel Los sensores de nivel serán 2 para cada tanque (agua, acido, soda) uno para nivel bajo (LSL) y otro para nivel alto (LSH), como se muestra en la Figura N°14 El sensor cuando detecta el nivel de líquido según a qué altura del tanque está instalado, el sensor emitirá la activación de un contacto sea (nc o´ na). Fuente. http://www.es.endress.com/es/instrumentacion-campo/analisis-liquidos-industria. 35.

(40) Figura Nº14: Interruptor De Nivel (Anexo 4) Fuente: http://www.kobold.com/es/product/detail/~id.226~nm.61~nc.19/Interruptor-de-Nivel-NWS.html. Las Características de sensor de nivel son: Marca:. kobold. Tipo:. NWS 2W. Presión de proceso:. 45 Bar. Temperatura ambiente:. -20°C… 70 °C. Grado de protección:. IP 65. Alimentación:. 24V dc. Tiempo de respuesta:. 1 seg. Histéresis:. 4mm vertical, 1 mm horizontal. Repetitividad:. +- 1mm. Conexión eléctrica:. Figura Nº15: Conexión Sensor De Temperatura Fuente: http://www.kobold.com/es/product/detail/~id.226~nm.61~nc.19/Interruptor-de-Nivel-NWS.html. Fuente: http://www.kobold.com/es/product. 36.

(41) 6.1.4.5. Bomba De Retorno CIP Para la conducción de los diferentes fluidos hacia los equipos a lavar se han contemplado bombas centrífugas en el caso de retorno, se recomienda las bombas especialmente diseñadas para los sistemas CIP, ya que el líquido bombeado puede tener aire. La bomba de retorno CIP, ver Figura N°16, debe mantenerse auto cebada para evitar un atasco por aire, su capacidad auto cebadora y su capacidad de producir en vació debe permitir que la bomba de retorno de limpieza en lugar (CIP) elimine líquidos completamente cuando es necesario.. Las Características de la bomba de retorno CIP Bomba: Tipo: CIP-20 Flujo máximo: 20 m3/h Presión máxima: 2.4 bar Temperatura máxima de operación: 120ºC. Motor: Tipo: B35 Potencia: 5.5 Kw Voltaje: 400-460V Frecuencia: 60 Hz. Figura Nº16: Bomba de retorno (anexo 5). 37.

(42) 6.1.4.6. Bomba De Alimentación CIP. La bomba de alimentación CIP, ver Figura N°17, bombeara el agua y las soluciones (ácido y soda) para realizar el lavado de los tanques cisternas.. Las Características de la bomba de alimentación son: Bomba: Tipo: BS Flujo máximo: 30 m3/h Presión máxima: 7 bares Temperatura máxima de operación: 120ºC Revolución máxima: 3600 rpm. Motor: Potencia: 3.5 Kw Voltaje: 400-460V Frecuencia: 60 Hz Revolución máxima: 3465 rpm. Figura Nº17: Bomba de alimentación (anexo 6). 38.

(43) 6.1.4.7. Válvulas De Control. La válvula de control será usada para regular el flujo de vapor que se usa para calentar las soluciones de ácido y soda a través de un intercambiador de calor con el propósito de que la limpieza CIP sea eficiente en los tanques cisternas.. Figura Nº18: Válvula De Control (Regulador De Flujo) Fuente: http://www.emerson.com/resource/blob/125020/b5301ea10edf39a992e43ca034d21d1b/d103198x0esdata.pdf. La válvula de control, ver Figura N°18, dispone de un transductor electro neumático IP (anexo 7) que recibe una señal de entrada de corriente de 4 a 20 mA y transmite una presión de salida neumática proporcional del usuario configurable en campo a un elemento de control final. El instrumento se configura mediante una interfaz con pulsadores y pantalla LCD. Esta interfaz queda protegida del entorno en el interior de una carcasa hermética. Características Señal de entrada: 4 a 20 mA Señal de salida establecida: 0,4 a 2,0bar Señal de salida configurable: Por la selección del interruptor DIP y los ajustes del potenciómetro del span y cero Presión de suministro: 2.4 bar Fuente. www.emerson.com/resource/blob/125020/b5301ea10edf39a992e43ca034d21d1b/d103198x0esdata.pdf. 39.

(44) 6.1.4.8. Controlador Lógico Programable (PLC) La parte esencial del sistema de limpieza CIP es el PLC (Controlador Lógico Programable),como se muestra en la Figura N°19,que es el encargado de controlar el desarrollo de todo el proceso gracias a la lógica desarrollada y programada en el software, según los requerimientos del proceso se analizaron varios parámetros para seleccionar el PLC, tales como: marcas, costos, beneficios que brinda, etc., y se optó por una de las opciones que presenta la gama de controladores lógicos programables de SIEMENS el SIMATIC S7-200 puesto que es compacto modular y ofrece gran capacidad de control.. Figura Nº19: PLC Siemens S7-200 (Anexo 8) Fuente: siemens.com/mcms/programmable-logic-controller/en/simatic-s7-controller/s7-200/pages/default.aspx. Esta gama de controladores ofrece CPUs con diferentes capacidades físicas, es decir poseen diferente cantidad de entradas y salidas. En función del número de entradas y salidas necesarias para el desarrollo del proyecto, se escogió el CPU 224 que cuenta con las siguientes. Características CPU 224 del PLC Siemens: Número de entradas digitales:. 14. Número de salidas digitales:. 10. Entradas/salidas analógicas, Nº de canales vía módulos de ampliación: 32/28/44 Memoria de programas:. 8/12 kbytes. Fuente. siemens.com/mcms/programmable-logic-controller/en/simatic-s7-controller/s7-200. 40.

(45) Memoria de datos:. 8 kbytes. Puertos de comunicación RS 485:. 1. PPI maestro / esclavo:. sí. MPI esclavo:. sí. Freeport (protocolo ASCII programable):. sí. Posibilidades de comunicación. esclavo PROFIBUS DP y/o maestro. Potenciómetro analógico:. de 8 bits. Reloj de tiempo real:. si. Alimentación p. sensores 24 V DC:. 280 mA. Regleta de conexión desenchufable. sí. Para cubrir con el número necesario de salidas, digitales se adquirió también un módulo de expansión de 8 salidas a relé EM 222, ver Figura N°20, cuyas características son las siguientes:. Número de entradas/salidas:. 8 SD (relé). Número de entradas:. --. Tipo de entrada:. --. Sumidero de corriente/fuente de corriente:. --. Tensión de entrada:. --. Aislamiento galvánico:. --. Número de salidas:. --. Tipo de salida:. Relés. Salida de corriente:. 2A. Salida de tensión DC:. 5–30 V. Salida de tensión AC:. 5–250 V. Dimensiones:. 46 x 80 x 62. Fuente. siemens.com/mcms/programmable-logic-controller/en/simatic-s7-controller/s7-200. 41.

(46) Figura Nº20: Módulo De Salidas Digitales Fuente: Fuente: siemens.com/mcms/programmable-logic-controller/en/simatic-s7-controller/s7200/pages/default.aspx. Para cubrir con el número necesario de entradas/salidas analógicas se adquirió también un módulo de EM 235, ver Figura N°21, cuyas características son las siguientes: Número de entradas/salidas:. 4AE y 1 AA. Número de entradas:. 4. Tipo de entrada:. 0–10 V/0–20 mA. Rangos de tensión:. 0–10 V, 0–5 V. Resolución:. 12 bits. Aislamiento galvánico:. No. Número de salidas:. 1. Tipo de salida:. +/–10 V, 0–20 mA. Resolución:. 12bits Volt,11 bits cte. Figura Nº21: Módulo de salidas analógicas Fuente: siemens.com/mcms/programmable-logic-controller/en/simatic-s7-controller/s7-200/pages/default.aspx. 42.

(47) 6.2. Diseño Electrónico, Eléctrico y Mecánico del Sistema 6.2.1 Estructura de Implementación del Sistema CIP El sistema de limpieza CIP para lavado de tanques cisternas de leche implementado se puede observar en las siguientes figuras Vista sureste. Figura Nº22: Isométrico SE Fuente: Elaboración Propia. Vista noroeste. Figura Nº23: Isométrico NO Fuente: Elaboración Propia. 43.

(48) Vista frontal. Figura Nº24: Isométrico frontal Fuente: Elaboración Propia. Vista superior. Figura Nº25: Isométrico Superior Fuente: Elaboración Propia. 44.

(49) Vista posterior. Figura Nº26: Isométrico posterior Fuente: Elaboración Propia. 6.2.2. Partes y detalles del Sistema CIP Un Sistema de Lavado CIP cuenta básicamente con lo siguiente:. Sistema de Tanques, ver FiguraN°27: 1. Tanque de agua caliente: Capacidad de 2000L 2. Tanque de soda (NAOH): Capacidad de 2000L, concentración al 2% 3. Tanque de ácido (HNO3): Capacidad de 2000L, concentración al 2%. Línea de descarga de Solución CIP, ver FiguraN°27: 4. Válvula de descarga solución CIP Soda: Válvula tipo mariposa neumático para una conexión de tubería de 2.5” de diámetro 5. Válvula de descarga solución CIP Acido: Válvula tipo mariposa neumático para una conexión de tubería de 2.5” de diámetro 6. Válvula de descarga solución CIP Enjuague: Válvula tipo mariposa neumático para una conexión de tubería de 2.5” de diámetro 7. Línea de descarga de solución CIP: Tubería de acero inoxidable de 2.5” de diámetro. 45.

(50) Línea de retorno de solución CIP, ver FiguraN°27: 8. Válvula de retorno solución CIP Soda: Válvula de 3 vías para una conexión de tubería de 2.5” de diámetro 9. Válvula de retorno solución CIP Acido: Válvula de 3 vías para una conexión de tubería de 2.5” de diámetro 10. Válvula de retorno solución CIP Enjuague: Válvula de 3 vías para una conexión de tubería de 2.5” de diámetro 11. Línea de retorno de solución CIP: Tubería de acero inoxidable de 2.5” de diámetro 12. Válvula check de retorno solución CIP: conexión de 2.5” de diámetro. Línea de ingreso de agua CIP, ver FiguraN°27: 13. Válvula de ingreso de agua a Tanque de Soda: Válvula tipo mariposa neumático para una conexión de tubería de 2.5” de diámetro 14. Válvula de ingreso de agua a Tanque de Acido: Válvula tipo mariposa neumático para una conexión de tubería de 2.5” de diámetro 15. Válvula de ingreso de agua a Tanque de Agua: Válvula tipo mariposa neumático para una conexión de tubería de 2.5” de diámetro 16. Línea de ingreso de agua: Tubería de acero inoxidable de 2.5” de diámetro 17. Bomba centrifuga de alimentación de solución CIP: 40m3/h 18. Filtro angular: Conexión para tubería de 2.5 “de diámetro. 46.

(51) Figura Nº27: Isométrico Partes y Detalles Fuente: Elaboración Propia. 19. Válvula de servicio PHE: válvula mariposa manual para tubería de 2.5 “de diámetro 20. PHE calentador sondex 21. Válvula de desviación de flujo: para tubería de 2.5 “ de diámetro. Línea de vapor, ver FiguraN°28: 22. Válvula de bola: para tubería de 2.5 “ de diámetro. 47.

(52) 23. Filtro FT: para tubería de 1 “de diámetro 24. Válvula de control: válvula tipo globo para tubería de 1 1/4 “de diámetro 25. Rompedor de vacío: para tubería de 1/2 “de diámetro. Línea de condensado, ver FiguraN°28: 26. Filtro FT: para tubería de 1 “de diámetro 27. Trampa flotador 28. Válvula check: para tubería de 1 “de diámetro 29. Válvula tipo Bola: para tubería de 1/2 “de diámetro, purga 30. Filtro FT: para tubería de 1 “de diámetro, purga 31. Trampa termodinámica. Figura Nº28: Isométrico Partes y Detalles Fuente: Elaboración Propia. 48.

(53) Línea de desagüe, ver FiguraN°29: 32. Válvula ingreso a Desagüe Tanque Soda: Válvula tipo mariposa manual para tubería de 2.5” de diámetro 33. Válvula ingreso a Desagüe Tanque Acido: Válvula tipo mariposa manual para tubería de 2.5” de diámetro 34. Válvula ingreso a Desagüe Tanque Agua: Válvula tipo mariposa manual para tubería de 2.5” de diámetro 35. Línea de desagüe de tanques: Tubería de 2.5” de diámetro. Figura Nº29: Isométrico Partes y Detalles Fuente: Elaboración Propia. Sensores 36. Sensor de conductividad 37. Interruptor de nivel alto 38. Interruptor de nivel alto 39 Frame: Tubo cuadrado 40. Tablero eléctrico (ver planos) 49.

(54) 6.2.3. Planos eléctricos. Figura Nº30: Tablero Eléctrico, Portada Fuente: Elaboración Propia. 50.

(55) Figura Nº31: Tablero Eléctrico, Alimentación de fuerza Fuente: Elaboración Propia. 51.

(56) Figura Nº32: Tablero Eléctrico, Alimentación De Mando Fuente: Elaboración Propia. 52.

(57) Figura Nº33: Tablero Eléctrico, Entradas Digitales Fuente: Elaboración Propia. 53.

(58) Figura Nº34: Tablero Eléctrico, Salidas Digitales Fuente: Elaboración Propia. 54.

(59) Figura Nº35: Tablero Eléctrico, Módulo De Salidas Digitales Fuente: Elaboración Propia. 55.

(60) Figura Nº36: Tablero Eléctrico, Entradas Analógicas Fuente: Elaboración Propia. 56.

(61) Figura Nº37: Tablero Eléctrico, Panel de Control Fuente: Elaboración Propia. 57.

(62) Figura Nº38: Tablero Eléctrico, Leyenda Fuente: Elaboración Propia. 58.

(63) 6.2.4. Diagrama PID del sistema de limpieza CIP. Figura Nº39: Diagrama P&ID del Sistema Lavado CIP Fuente: Elaboración Propia. 59.

(64) 6.2.5. Funcionamiento de operación del sistema CIP con panel de control. 6.2.5.1. Pantalla Principal Desde esta pantalla, ver Figura N°40, se puede acceder a las distintas pantallas de trabajo como son: 1.- Sistema de control Manual 2.- Sistema de control Automático 3.- Estado de alarmas si es que hay alguna presente. Figura Nº40: Pantalla Principal Fuente: Elaboración Propia. Además de ello se puede el panel tiene un selector MANUAL - 0 - AUTOMÁTICO para dar mayor seguridad al sistema.. Cuando uno conmuta el selector en modo MANUAL en el panel se sombrea una etiqueta que indica el estado. Del mismo modo cuando uno conmuta el selector en modo AUTOMÁTICO se sombrea la etiqueta respectiva.. 60.

(65) Si el operador no conmuta el selector a ninguna posición NO podrá operar el sistema; es decir no habrá ninguna acción de trabajo de motores, válvulas ni actuadores.. 6.2.5.2. Modalidad de maniobra en manual. Para acceder a esta pantalla, ver Figura N°41, se deberá presionar el botón MANUAL desde la pantalla principal. Desde aquí el operador puede operar manualmente lo siguiente: 1.- Electrobomba del sistema de limpieza - CIP 2.- Electrobomba del retorno 3.- Válvula 1 de 3 vías 4.- Válvula 2 de salida de tanque de soda 5.- Válvula 3 de 3 vías – Retorno a tanque de soda y envío a los 2 tanques siguientes 6.- Válvula 4 de ingreso de agua al tanque de soda 7.- Válvula 5 de salida de tanque de ácido 8.- Válvula 6 de 3 vías – Retorno a tanque de ácido y envío al tanque de agua 9.- Válvula 7 de ingreso de agua al tanque de ácido 10.- Válvula 8 de salida de tanque de agua 11.- Válvula 9 de 3 vías – Retorno a tanque de ácido y envío a desagüe 12.- Válvula 10 de ingreso de agua al tanque de agua 13.- Válvula proporcional de ingreso de vapor al circuito de calentamiento en forma porcentual. El indicador de apertura porcentual nos da una referencia del porcentaje en que la válvula está abierta.. 61.

(66) Figura Nº41: Pantalla De Control Manual Fuente: Elaboración Propia. En el caso de los motores de las bombas y las válvulas On – Off, cuando el operador presiona el botón y si el selector del panel está en modo MANUAL se activa dicho elemento y hay una señal de confirmación que es una lámpara rectangular al costado de cada botón, el cual se encenderá durante la actividad.. En el caso de la válvula proporcional si el operador ajusta el valor porcentual y la valida, se actualizará los 2 indicadores presentes. El superior sirve para indicar el ajuste y además regular el valor porcentual.. El indicador inferior es solamente de visualización.. 62.

(67) 6.2.5.3. Modalidad de maniobra en automático. Si el operador accede a esta pantalla, ver Figura N° 42, desde la pantalla principal tendrá la opción de seleccionar con qué proceso trabajar. Las posibilidades de selección son 2: 1.- Modalidad de lavado con soda 2.- Modalidad de trabajo con soda y ácido 3.- Selección de lavado. Figura Nº42: Pantalla De Control Automático Fuente: Elaboración Propia. Si selecciona la modalidad de trabajo con SODA el proceso se limitará a lavar únicamente con este producto. En consecuencia el proceso de lavado durará menos.. En el caso de que se selección lavado con SODA y ACIDO el proceso será completo, es decir primero lavará con Soda y luego con Acido.. 63.

(68) Los tiempos del proceso se duplican aproximadamente.. En caso de seleccionar lavado nos dará acceso a una pantalla donde seleccionaremos lavar Cisterna Grande o Pequeñas.. También se visualizará el estado del selector. Para que el sistema automático trabaje, el indicador de estado debe estar en automático, sombreado.. 6.2.5.4. Proceso de lavado con soda Accediendo a esta pantalla, ver Figura N°43, de control se podrá arrancar el proceso de lavado de acuerdo al siguiente procedimiento: 1.- INICIO - Cuando se presiona este botón el proceso de lavado se inicia y sigue su curso hasta finalizar, de acuerdo a las temperaturas deseadas y los tiempos programados. 2.- PAUSA - Que detiene el proceso de acuerdo a la necesidad 3.- CANCELAR - Cuando se presiona este botón detiene por completo el proceso y para arrancar es necesario comenzar de nuevo.. Figura Nº43: Pantalla Lavado Con Soda Fuente: Elaboración Propia. 64.

(69) En esta pantalla se puede ver la temperatura de calentamiento y el valor de la conductividad. Además los tiempos de los distintos procesos del lavado como son: 1.- Pre enjuague 2.- Circulación con soda 3.- Enjuague final Además se podrá verificar que el proceso ya ha culminado cuando se encienda la lámpara con el texto. Si el pulsador de parada de emergencia del panel está activado se activará un texto referido al estado y si es que hay una alarma presente también se encenderá una lámpara con texto. Presionando los botones inferiores se puede acceder a las demás pantallas del proceso.. 6.2.5.5. Proceso de lavado con soda y ácido. Accediendo a esta pantalla, ver Figura N°44, el operador podrá realizar el proceso de lavado con soda y ácido. Para ello deberá seguir el procedimiento que es muy similar al anterior: 1.- INICIO - Cuando se presiona este botón el proceso de lavado se inicia y sigue su curso hasta finalizar, de acuerdo a las temperaturas deseadas y los tiempos programados. 2.- PAUSA - Que detiene el proceso de acuerdo a la necesidad 3.- CANCELAR - Cuando se presiona este botón detiene por completo el proceso y para arrancar es necesario comenzar de nuevo.. 65.

(70) Figura Nº44: Pantalla Lavado Con Soda Y Acido Fuente: Elaboración Propia. En esta pantalla se puede ver la temperatura de calentamiento y el valor de la conductividad. Además los tiempos de los distintos procesos del lavado como son: 1.- Pre enjuague 2.- Recirculación con soda 3.- Enjuague intermedio 4.- Recirculación con ácido 5.- Enjuague final Además se podrá verificar que el proceso ya ha culminado cuando se encienda la lámpara con el texto. Si el pulsador de parada de emergencia del panel está activado se activará un texto referido al estado y si es que hay una alarma presente también se encenderá una lámpara con texto.. 66.

(71) 6.2.5.6. Proceso de selección de lavado. Accediendo a esta pantalla, ver Figura N°45, el operador podrá seleccionar en lavar una Cisterna Chica o Grande. Los tiempos de lavado son distintos y se cambian automáticamente pues en el PLC los valores están definidos.. También se muestra un mensaje donde se identifica si se ha seleccionado lavado de Cisterna Grande o Chica.. Figura Nº45: Pantalla Selección De Cisterna Fuente: Elaboración Propia. Presionando los botones inferiores se puede acceder a las demás pantallas del proceso.. 6.2.5.7. Panel de ajuste de variables. Desde este panel, ver Figura N°46, el operador puede modificar los tiempos de cada proceso de acuerdo a su necesidad. 67.

(72) Tener presente que cada vez que el PLC inicialice se restablecerán los valores por defecto de cada etapa de lavado y también los valores de temperatura y conductividad.. Figura Nº46: Pantalla Ajuste De Parámetros Fuente: Elaboración Propia. Tener en cuenta que todos los valores de tiempos están en segundos, las temperaturas en °C y la conductividad en mS/cm.. 6.2.5.8. Panel de sintonía de PID de temperatura. En esta pantalla, ver Figura N°47, se muestra las opciones de regulación de los parámetros PI del control de Temperatura.. 68.

(73) En esta pantalla se muestra el valor del Tiempo de Integración y La Ganancia Proporcional y está disponible su modificación en caso de que el control de temperatura sea adecuada. Esta labor de sintonía debe de efectuarlo una persona capacitada, porque los cambios que realice modificaran la respuesta del actuador pudiendo mejorar el control o perturbando el proceso.. Si se apaga el PLC los valores serán reinicializados al valor por defecto. Este valor por defecto se obtuvo luego de varias pruebas de regulación. Figura Nº47: Pantalla sintonía de lazo PID Fuente: Elaboración Propia. Presionando el botón inferior se puede acceder a la pantalla de ajustes.. 69.

(74) 6.2.5.9. Pantalla de alarmas presentes. En esta pantalla, ver Figura N°48, se muestra si en el proceso hay una condición de alarma como: 1.- Niveles mínimos de los tanques 2.- Fallas en los motores eléctricos de las bombas del proceso. 3.- Niveles bajos de conductividad de Soda y Ácido durante el proceso de lavado. En caso de haber se sombrea la alarma presente y queda memorizada, aún ya no esté presente la alarma. El operador reseteará o borrará del historial esta condición presionando el botón de Reseteo.. Figura Nº48: Pantalla De Alarmas Fuente: Elaboración Propia. 70.

(75) 6.3. Procedimiento y descripción de actividades realizadas El proyecto Sistema de Lavado CIP para tanques cisternas estuvo a cargo del personal de Ingeniería (Eléctrico y Mecánico) y trabajo de terceros (contratistas) para la fabricación de tanques, tuberías y estructuras metálicas en acero inoxidable.. En el proyecto se participó, en la Supervisión Eléctrica durante y después de la implementación del Sistema de Lavado CIP, el porcentaje de participación de cada una de las áreas involucradas es como se observa en el Tabla N°1 AREA. PORCENTAJE. Trabajo Mecánico. 40%. Trabajo Eléctrico. 35%. Trabajo contratistas. 25%. Tabla N°3: Porcentaje de Participación Fuente: Elaboración Propia. Del trabajo eléctrico realizado, un 30% es la participación de la supervisión eléctrica, resultando así un 10.5% del proyecto total realizado como se observa en la Figura N°49.. Trabajo Mecánico. Trabajo Eléctrico. Supervision eléctrica. Trabajo contratistas. Figura N°49: Porcentaje de Participación del Proyecto Fuente: Elaboración Propia. 71.

(76) El Sistema De Lavado CIP es un proyecto que fue implementado y actualmente se encuentra en funcionamiento realizando el Lavado de Tanques Cisternas en forma Automática.. 6.3.1. Actividades propias Realizadas en la implementación del Sistema de Lavado CIP . Estudio de entradas y salidas de PLC (Sensores, válvulas, motores). . Elección de PLC así como la marca , modelo, y compra del mismo. . Elección de válvula de control neumática para la regulación desde la apertura hasta el cierre de flujo de vapor. . Elección y compra del sensor y transmisor de temperatura que conjuntamente con la válvula de control y el PLC forman un lazo de control PID. . Elección y compra de los sensores o interruptores de nivel de los tanques(acido ,soda, agua). . Elección y compra del sensor de conductividad. . Elección y compra de los motores eléctricos que accionan sus respectivas bombas centrifugas. . Elección del tablero eléctrico, interruptores termomagnéticos, contactores, pulsadores, indicadores luminosos y dispositivos de protección para motor. . Elección y compra de los materiales y equipos de todo el sistema neumático como la elección de la unidad de mantenimiento, mangueras neumáticas, válvulas direccionales con solenoide y válvulas de 2 y 3 vías con accionamiento neumático.. . Registrar las compras de los equipos en el sistema SAP. . Utilización del sistema SAP para sacar los materiales y equipos de almacén por el personal técnico eléctrico. . Crear órdenes y actividades de trabajo en SAP para el personal eléctrico como el armado del tablero eléctrico ,conexionado de mangueras 72.

Figure

Documento similar

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

La acción preventiva, se ocupa de situaciones con potencial de problemas, para que estos no ocurran; y la acción correctiva, evita que los problemas se vuelvan recurrentes. Además

Gracias a la utilización del software Deep Freeze todos los equipos que se encontraban dentro de los Laboratorios de Cómputo se encontraban siempre listos, este

Al no observar una significante relación con el valor de p=0,165 (p>0,05) y correlación muy baja de r=0,071, se considera que no existe relación significativa entre

Cuenta también con un programa de derechos humanos y D IH. A su vez tiene como propósito para el 2005 la realización de una Constituyente rural campesina, que posibilite el