Implementación de un módulo didáctico de ventilación en función de la temperatura con el uso de un microcontolador avr y ventiladores de 12 vdc

Texto completo

(2) I. DECLARACIÓN. Nosotros, Arroyo Arroyo Juan Diego y Rovayo Lemarie Gustavo Andrés, declaramos bajo juramento que el trabajo aquí descrito es de nuestra autoría; que no ha sido previamente presentada para ningún grado o calificación profesional; y, que hemos consultado las referencias bibliográficas que se incluyen en este documento.. A través de la presente declaración cedemos nuestros derechos de propiedad intelectual correspondiente a este trabajo, a la Escuela Politécnica Nacional, según lo establecido por la ley de propiedad intelectual, por su reglamento y por la normatividad institucional vigente.. _________________________ Arroyo Arroyo Juan Diego. __________________________ Rovayo Lemarie Gustavo Andrés.

(3) II. CERTIFICACIÓN. Certifico que el presente trabajo fue desarrollado por Arroyo Arroyo Juan Diego y Rovayo Lemarie Gustavo Andrés, bajo mi supervisión.. _____________________________ Ing. Alcivar Costales. DIRECTOR DEL PROYECTO..

(4) III. AGRADECIMIENTOS. Agradezco a mi madre Agueda Por todo su apoyo incondicional que han hecho de mi un hombre de bien, útil a la sociedad.. Juan Diego Arroyo A..

(5) IV. AGRADECIMIENTOS. A Dios por darme fortaleza, vida, salud y esperanzas para salir adelanta, que es la base fundamental para la realización de las metas que me he propuesto y hoy al culminar una de ellas.. A mis padres Aníbal, Fanny y Libby por su apoyo incondicional, por sus principios y valores que fueron una de las más grandes enseñanzas durante todos mis años de vida.. A mi director de tesis, a todos mis queridos profesores por su enseñanza y apoyo para la realización de esta meta.. Gustavo Andrés Rovayo L..

(6) V. DEDICATORIA. Dedico el presente trabajo, mi carrera Y todos los logros siguientes en mi vida, a mi familia en especial a mi madre y mi hermana. Juan Diego Arroyo A...

(7) VI. DEDICATORIA. Dedico el presente trabajo a mis padres Aníbal, Fanny y Libby, ya que siempre fueron un apoyo y una luz con sus sabios consejos para seguir por el camino del bien.. También quiero dedicar este trabajo, al esfuerzo y constancia que llevo en mi interior, ya que son como dos pilares que me han permitido salir adelante aunque parezca que todo está perdido.. Gustavo Andrés Rovayo L..

(8) VII. CONTENIDO:. DECLARACIÓN .................................................................................................................................. I CERTIFICACIÓN ............................................................................................................................... II AGRADECIMIENTOS ....................................................................................................................... III DEDICATORIA................................................................................................................................... V CONTENIDO: ................................................................................................................................... VII RESUMEN.......................................................................................................................................... X. CAPITULO 1. ................................................................................................................... 1 1.1. INTRODUCCIÓN A LA ELECTRÓNICA. .............................................................. 1. 1.2 SISTEMAS ELECTRÓNICOS. .............................................................................. 2 1.2.1 SENSORES. ..................................................................................................... 3 1.2.2 ACTUADORES. ................................................................................................ 3 1.3 SEÑALES ELECTRÓNICAS. ............................................................................... 3 1.3.1 PROCESO DE UNA SEÑAL ELECTRÓNICA. .................................................. 4 1.4 CLASIFICACIÓN DE LOS SISTEMAS ELECTRÓNICOS. ................................... 4 1.4.1 LA ELECTRÓNICA ANALÓGICA. ..................................................................... 4 1.4.2 LA ELECTRÓNICA DIGITAL ............................................................................. 5 1.4.3 LA ELECTRÓNICA DE POTENCIA................................................................... 5 1.5 SEMICONDUCTORES. ........................................................................................ 5 1.5.1 EL DIODO ......................................................................................................... 6 1.5.2 DIODOS RECTIFICADORES ............................................................................ 7 1.5.3 DIODOS ZENER ............................................................................................... 7 1.5.4 El transistor ....................................................................................................... 7 1.6 RESISTENCIA ...................................................................................................... 7 1.6.1 RESISTORES FIJOS ........................................................................................ 8 1.6.2 Resistores variables .......................................................................................... 8 1.7. CIRCUITO INTEGRADO LM35............................................................................. 8. 1.8 MICROCONTROLADOR .....................................................................................10 1.8.1 historia DEL MICROCONTROLADOR .............................................................10 1.8.2 MICROCONTROLADOR AVR ........................................................................11 1.8.3 Simuladores .....................................................................................................13.

(9) VIII. 1.8.4. Placas de evaluación........................................................................................13. 1.9. MODULO LCD ....................................................................................................13. 1.10. CAPACITORES ...................................................................................................14. 1.11. MOTORES DE CORRIENTE CONTINUA. ...........................................................15. 2. CAPÍTULO 2...........................................................................................................16. 2.1 Manejo de secuencias del software BASCOM AVR ............................................16 2.1.1 INSTRUCCIÓN PORT .....................................................................................16 2.1.2 INSTRUCCIÓN SET.........................................................................................16 2.1.3 INSTRUCCIÓN Reset ......................................................................................16 2.1.4 Instrucción BÁSICAS DEL BASCOM AVR: ......................................................16 2.1.5 Configuración para módulo LCD......................................................................17 2.1.6 Instrucción condicional IF- THEN y subrutina GOSUB ....................................18 2.1.7 Manejo de subrutinas .......................................................................................18 2.1.8 SUBRUTINAS ..................................................................................................19 2.1.9 INSTRUCCIÓN FOR – NEXT ..........................................................................20 2.1.10 INSTRUCCIÓN IF – THEN; else................................................................20 2.1.11 INSTRUCCIÓN SELECT – CASE ...............................................................20 2.1.12 INSTRUCCIÓN PWM ...................................................................................21 2.2 SINTESIS DE MANEJO DEL SOFTWARE PARA LOS MICROCONTROLADORES ATMEGA 164P. ...............................................................................................................21 2.2.1 INGRESO AL PROGRAMA Bascom AVR: .......................................................22 2.2.2 IDENTIFICACION DE ERRORES EN LA COMPILACION ...............................24 2.3 DISEÑO DEL PROGRAMA SENSOR DE TEMPERATURA ...................................24 2.3.1 programación, sin los comentarios: .................................................................24 2.3.2 PANTALLA CON EL PROGRAMA EDITADO EN bascom avr: ........................26 2.4 SINTESIS DEL MANEJO DEL SOFTWARE PROTEUS ........................................27 2.4.1 SELECCIÓN DE ELEMENTOS ........................................................................28 2.4.2 SELECCIÓN DE GND, VCC Y LINEAS ENTRE ELEMENTOS ...................29 2.4.3 PROYECTO ARMADO EN PROTEUS ............................................................30 2.4.4 SIMULACIÓN EN PROCESO ..........................................................................32. CAPÍTULO 3 ..................................................................................................................34 IMPLEMENTACIÓN DEL SISTEMA DIDÁCTICO DE VENTILACIÓN ............................34 3.1 DISEÑO DEL CIRCUITO EN COREL DRAW ............................................................34 3.2 IMPRESIÓN DE LAS PISTAS Y SCREEN ................................................................35 3.3 PREPARACIÓN DE LA PLACA DE BAQUELITA. ...................................................35 3.4 TRANSFERENCIA TÉRMINA DE LAS PISTAS HACIA LA LÁMINA DE COBRE ..37.

(10) IX. 3.5 PROCESO DE REDUCCIÓN DEL COBRE ...............................................................38 3.6 PERFORACIÓN DE LA PLACA................................................................................39 3.7 TRANSFERENCIA DEL SCREEN A LA PLACA ......................................................40 3.8 SOLDADURA DE LOS ELEMENTOS .......................................................................40 3.9 ARMADO DEL PROYECTO ......................................................................................43 3.9.1 INSTALACIÓN DE VENTILADORES. .................................................................43 3.9.2 INSTALACIÓN DEL CIRCUITO IMPRESO EN LA CAJA ...................................44 3.9.3 INSTALACIÓN DE FUENTE DE CALOR ............................................................45 3.9.4 INSTALACIÓN DE FUENTES DE ENERGÍA ......................................................46 3.9.5 INDICADOR DE TEMPERATURA (DISPLAY)..............................................46 3.9.6 IDENTIFICACIÓN DE ELEMENTOS................................................................47. CAPITULO 4. ....................................................................................................... 48 4.1. APLICACIÓN Y EVALUACIÓN DEL MÓDULO DE VENTILACIÓN. ........... 48 4.2. EVALUACIÓN DEL FUNCIONAMIENTO. ............................................................................... 50 4.2.1. FUNCIONAMIENTO A VELOCIDAD BAJA. ..................................................................... 50 4.2.2. FUNCIONAMIENTO A VELOCIDAD MEDIA. ................................................................... 51 4.2.3. FUNCIONAMIENTO A VELOCIDAD ALTA. ...................................................................... 52 CONCLUCIONES ............................................................................................................................ 53 RECOMENDACIONES .................................................................................................................... 54 REFERENCIAS BIBLIOGRÁFICAS: .............................................................................................. 54. ANEXOS: ANEXO 01 ..................................................................................................................... I GENERALIDADES DEL MICROCONTROLADOR AVR ............................................... I ANEXO 02. .............................................................................................................. XVII EL MÓDULO LCD ................................................................................................... XVII ANEXO 03. ............................................................................................................... XIX EL SENSOR DE TEMPERATURA LM35 ................................................................. XIX.

(11) X. RESUMEN CAPITULO 1 En el capítulo 1 se realiza una breve descripción de los elementos electrónicos poniendo énfasis en los utilizados en el presente proyecto, dando a conocerlos desde la historia de la electrónica.. CAPITULO 2 En el capítulo dos se realiza la programación para lo cual primero se debe aprender a manejar el software BASCOM AVR, el cual nos permite editar en forma de texto las instrucciones que se requiere para la programación. Después se aprende a manejar el programa Progip el cual nos permitirá grabar en el microcontrolador el programa a ser usado en el circuito. Luego se presenta una síntesis del manejo del software PROTEUS el cual nos permite simular programaciones con sus respectivos elementos electrónicos.. CAPITULO 3 En el capítulo tres se presenta la construcción e implementación de la tarjeta electrónica en la cual se utiliza para su diseño en computadora el programa COREL DRAW, luego se la construye mediante los pasos que se indican en el proyecto. Una vez obtenida la tarjeta se la coloca en una carcasa con el resto de elementos que conforman el proyecto para su funcionamiento.. CAPITULO 4 En el capítulo cuatro se realiza una descripción de las ventajas y aplicaciones prácticas que encontramos en el medio común para dar un énfasis al estudiante de la gran aplicación del proyecto..

(12) 1. CAPITULO 1. GENERALIDADES DE LOS COMPONENTES ELECTRONICOS. 1.1 INTRODUCCIÓN A LA ELECTRÓNICA. La electrónica se encuentra en nuestra vida diaria en forma de teléfonos, receptores de radio, equipos de audio, aparatos domésticos, computadoras y equipos para el control y automatización industrial. La electrónica se ha convertido tanto en un estimulo como en una parte integral del crecimiento y desarrollo tecnológico actual. El campo de la electrónica está relacionado con el diseño y las aplicaciones de los dispositivos electrónicos, ya que conocer las características de fabricación de los dispositivos electrónicos nos da la pauta inicial para conocer sus diferentes aplicaciones. 1.1.1. BREVE RESEÑA DE LA HISTORIA DE LA ELECTRÓNICA.. La era de la electrónica comenzó con la invención del primer dispositivo amplificador: el tríodo de vacío, realizado por Fleming en 1904. A este invento siguió el desarrollo del diodo de punto de contacto de estado sólido, por parte de Pickard, en 1906, los primeros circuitos de radio que utilizaban diodos y triodos, entre 1907 y 1927; el receptor superheterodino de Armstrong, en 1920; la demostración de la televisión en 1925; el dispositivo de efecto de campo de Lilienfield, en 1925; la modulación fm de Armstrong, en 1933, y del radar en 1940. La primera revolución de la electrónica comenzó en 1947 con la invención del transistor de silicio por Bardeen, Bratain y Shockley en los laboratorios de la compañía Bell Telephone. La mayor parte de las tecnologías electrónicas avanzadas que existen en la actualidad tienen sus bases en este invento; tal es el caso de la microelectrónica moderna que ha evolucionado, con el paso de los años, a partir de los semiconductores. La siguiente innovación se presentó en 1956, cuando los laboratorios Bell desarrollaron el transistor de disparo pnp, también conocido como tiristor o.

(13) 2. rectificador controlado de silicio (RCS). La segunda revolución de la electrónica inició con el desarrollo de un tiristor comercial realizado por general Electric, en 1958. Este fue el comienzo de una nueva era para las aplicaciones de la electrónica en las áreas de procesamiento o acondicionamiento de potencia, conocida como electrónica de potencia. Desde entonces se han desarrollado muchas clases de dispositivos semiconductores de potencia y técnicas de conversión. El primer circuito integrado fue desarrollado en 1958, en forma simultánea por Kilby en la compañía Texas Instruments y los investigadores Noyce y Moore en Fairchild semiconductor Inc. Esto marcó el inicio de una nueva fase en la revolución de la microelectrónica. Este invento fue seguido por el desarrollo del primer circuito integrado comercial para un amplificador operacional, el µA709, de la compañía Fairchild Semiconductor en 1968; el microprocesador 4004 de Intel en 1995. El desarrollo de los circuitos integrados continúa en la actualidad, como un esfuerzo para alcanzar circuitos integrados con una mayor densidad y una menor disipación de potencia.. 1.2 SISTEMAS ELECTRÓNICOS. Un sistema electrónico es un arreglo de dispositivos y componentes electrónicos que tiene un conjunto definido de entradas y salidas. Mediante el uso de transistores como dispositivos, el sistema toma la información en forma de señales de entrada o de salida. De acuerdo al tipo de aplicación, los sistemas electrónicos pueden clasificarse como: de comunicación, de electrónica médica, de instrumentación y de control o computarizado. Un sistema electrónico debe comunicarse con dispositivos de entrada y salida. Las entradas y salidas por lo general tienen forma de señales eléctricas que pueden ser de voltaje o corriente. Las señales de entrada pueden obtenerse de la medición de variables físicas tales como la temperatura o el nivel de líquidos. Las señales físicas se las debe acoplar a señales de corriente o voltaje, y las salidas pueden utilizarse para provocar variaciones en otras variables físicas, como en el caso de los elementos indicadores y calentadores. Con frecuencia los sistemas.

(14) 3. electrónicos utilizan sensores para captar variables externas de entrada y actuadores para controlar variables externas de salida. Los sensores y los actuadores se conocen también con el nombre de transductores.. 1.2.1. SENSORES.. Existen muchas clases de sensores, entre los más utilizados tenemos: -. Termistores y termopares, para medir temperatura.. -. Fototransistores y fotodiodos, utilizados en la medición de luz.. -. Sensores de esfuerzo y materiales piezoeléctricos, para medir fuerza.. -. Potenciómetros, sensores inductivos y codificadores absolutos de posición, con los cuales se mide el desplazamiento.. -. Generadores tacométricos, acelerómetros y sensores de efecto Doppler, para medir movimiento.. -. Micrófonos para medir sonido.. 1.2.2. ACTUADORES.. Los actuadores producen una salida no eléctrica a partir de una señal eléctrica. Existen muchas clases de actuadores como: -. Calentadores resistivos, para producir calor. -. Diodos emisores de luz (led) y controles variables de intensidad, utilizados en el control de la cantidad de luz.. -. Solenoides, para producir fuerza. -. Medidores, para indicar desplazamiento. -. Motores eléctricos, que se utiliza en la producción de movimiento o velocidad. -. Altavoces y transductores ultrasónicos, para producir sonido. 1.3 SEÑALES ELECTRÓNICAS. Las señales electrónicas se dividen en dos categorías: analógica y digital. Una señal analógica tiene un intervalo continuo de amplitudes con respecto al tiempo. Una señal digital implica sólo valores discretos de voltaje con respecto al tiempo,.

(15) 4. una señal digital tiene sólo dos valores que representan el estado 1 lógico (nivel alto) y el estado 0 lógico (nivel bajo). Normalmente el estado 1 lógico se le asigna cualquier voltaje entre 2 y 5 voltios; el estado 0 lógico se le asigna cualquier voltaje que se encuentre entre los valores de 0 y 0.8 voltios.. 1.3.1. PROCESO DE UNA SEÑAL ELECTRÓNICA.. La forma como se procesa una señal en un sistema electrónico depende de la naturaleza de las señales de entrada, de los requerimientos de salida de los actuadores y de los requerimientos globales del funcionamiento. Sin embargo, existen ciertas funciones que son comunes a una gran cantidad de sistemas; entre ellas se encuentran la amplificación, la adición y sustracción de señales, la integración y diferenciación de señales, y el filtrado. Algunos sistemas requieren una secuencia de operaciones, tales como el conteo, la temporización, el ajuste, el restablecimiento y la toma de decisiones. Además puede ser necesaria la generación de señales senoidales o de cualquier otra clase dentro de un sistema.. 1.4 CLASIFICACIÓN DE LOS SISTEMAS ELECTRÓNICOS. EI campo de la electrónica se divide en tres áreas diferentes, según la clase de señales y el procesamiento que requieren los sistemas electrónicos.. 1.4.1. LA ELECTRÓNICA ANALÓGICA.. La electrónica analógica trata principalmente sobre la operación y las aplicaciones de los transistores como dispositivos de amplificación. Las señales de entrada y las de salida toman un intervalo continuo de valores de amplitud con respecto al tiempo. La función de la electrónica analógica es transportar y procesar la información que está contenida en una señal analógica de entrada, como una cantidad mínima de distorsión..

(16) 5. 1.4.2. LA ELECTRÓNICA DIGITAL. La electrónica digital se relaciona en forma principal con la operación y las aplicaciones de los transistores como dispositivos de comunicación en sus estados de encendido y apagado. Las señales de entrada y salida son señales de pulsos discontinuos que ocurren en instantes igualmente espaciados en el tiempo. La función de la electrónica digital es transportar y procesar la información que está contenida en la señal digital de entrada, con una cantidad mínima de error y con la mayor velocidad posible.. 1.4.3. LA ELECTRÓNICA DE POTENCIA. La electrónica de potencia trata sobre la operación y las aplicaciones de los dispositivos semiconductores de potencia, entre ellos los transistores de potencia, tales como conmutadores de encendido y apagado para el control y conversión de la potencia eléctrica. La electrónica de potencia está enfocada principalmente al contenido y calidad de la potencia, mas que a la información contenida en una señal. La microelectrónica nos ha proporcionado la habilidad para generar y procesar señales de control a una velocidad increíble. La electrónica de potencia nos ha dado la capacidad de formar y controlar grandes cantidades de potencia con un elevado nivel de eficiencia. La mayor parte de las aplicaciones potenciales de la electrónica de potencia están originándose de la unión de la microelectrónica con la electrónica de potencia; además esta última ha surgido como una disciplina distinta y está revolucionando el concepto de procesamiento y acondicionamiento de potencia para el control y la automatización industrial de la potencia.. 1.5 SEMICONDUCTORES. Los semiconductores son sólidos cuya resistividad está entre la de los conductores eléctricos y la de los aislantes eléctricos. Los transistores, los diodos de unión, los diodos Zener, los diodos de túnel, los circuitos integrados y los rectificadores metálicos son ejemplos de semiconductores. Estos se emplean en.

(17) 6. computadoras, receptores de radio, aparatos de televisión, video grabadoras y otros aparatos electrónicos. Mediante dispositivos semiconductores se llevan a cabo diversas funciones de control. Pueden utilizarse como rectificadores, amplificadores, detectores, osciladores y elementos de comunicación. Algunas características propias de los semiconductores que los convierten en uno de los miembros favoritos de la familia electrónica son los siguientes: − Los semiconductores son sólidos. Por ello, es muy poco probable que vibren. − Los semiconductores consumen poca energía e irradian poco calor. No requieren tiempo de calentamiento y empiezan a funcionar en cuanto se les suministra energía. − Los semiconductores son fuertes y se pueden configurar para que permanezcan herméticos ante las condiciones del medio externo, además tienen un tamaño reducido lo cual permite que grandes circuitos ocupen un espacio mínimo.. 1.5.1. EL DIODO. 1.5.1.1 Funcionamiento de un diodo semiconductor Cuando se unen silicios tipo P y tipo N como se muestra en la figura 1, se forma un diodo de unión. Este dispositivo de dos elementos tiene una característica única: la capacidad de permitir el paso de la corriente solo en una dirección.. Figura 1 Diodo.

(18) 7. 1.5.2. DIODOS RECTIFICADORES. Los diodos rectificadores son un grupo importante de los diodos semiconductores. Además de la rectificación, hay otros usos a los cuales puede aplicarse este tipo de diodos. De hecho, muchos diodos en esta categoría se conocen como diodos de propósito general.. 1.5.3. DIODOS ZENER. El diodo zener es un dispositivo de unión PN de silicio que difiere del diodo rectificador en que está diseñado para operar en la región de ruptura inversa. El voltaje de ruptura de un diodo zener se establece controlando cuidadosamente el nivel de dopado durante su manufactura, cuando un diodo alcanza la ruptura inversa su voltaje permanece casi constante, aunque la corriente puede cambiar drásticamente. 1.5.4. EL TRANSISTOR. El transistor de unión bipolar (BJT) se construye con tres regiones de semiconductor dopadas, separadas por dos uniones pn. Las tres regiones se denominan emisor, base y colector.. 1.6. RESISTENCIA. La resistencia es la oposición al flujo de corriente. Para aumentar la resistencia en un circuito, se usan componentes eléctricos llamados resistores (resistencias). Un resistor es un objeto cuya resistencia al paso de la corriente tiene un valor específico conocido. La resistencia se mide en ohms y en las ecuaciones se representa con el símbolo R. Un ohm se define como la cantidad de resistencia que limita la corriente en un conductor a un ampere cuando el voltaje aplicado al conductor es de 1 volt..

(19) 8. 1.6.1. RESISTORES FIJOS. Un resistor fijo es el que tiene un solo valor de resistencia, y permanece constante en condiciones normales. Los dos tipos principales de resistores fijos son los que contienen alguna composición de carbono y los de alambre enredado o devanado.. 1.6.1.1 Resistores con composición de carbono El elemento resistivo es principalmente grafito o alguna otra forma de carbono sólido cuidadosamente elaborado para proporcionar la resistencia deseada.. 1.6.1.2 Resistores de alambre enredado o devanado El elemento resistivo es alambre de níquel-cromo devanado en una barra de cerámica. El conjunto se cubre con algún material cerámico o con un esmalte especial. 1.6.2. RESISTORES VARIABLES. Los resistores variables se usan para cambiar o variar la cantidad de resistencia en un circuito y reciben el nombre de potenciómetros o reóstatos. Los potenciómetros consisten por lo general de elementos de composición de carbono, mientras que el elemento resistivo de un reóstato está hecho generalmente de alambre. En ambos casos, un brazo deslizante hace contacto con el elemento resistivo estacionario.. 1.7 CIRCUITO INTEGRADO LM35 El LM35 es un sensor de temperatura con una precisión calibrada de 1ºC y un rango que abarca desde -55º a +150ºC. El sensor se presenta en diferentes encapsulados pero el mas común es el TO-92 de igual forma que un típico transistor con 3 patas, dos de ellas para alimentarlo y.

(20) 9. la tercera nos entrega un valor de tensión proporcional a la temperatura medida por el dispositivo. La salida es lineal y equivale a 10mV/ºC por lo tanto: +1500mV = 150ºC +250mV = 25ºC -550mV = -55ºC Se necesita un voltímetro bien calibrado y en la escala correcta para que nos muestre el voltaje equivalente a temperatura. El LM35 funciona en el rango de alimentación comprendido entre 4 y 30 voltios. Podemos conectarlo a un conversor Analógico/Digital y tratar la medida digitalmente, almacenarla o procesarla con un µControlador o similar. El sensor de temperatura puede usarse para compensar un dispositivo de medida sensible a la temperatura ambiente, refrigerar partes delicadas del robot o bien para censar temperaturas en el transcurso de un trayecto de exploración. Su respectivo diagrama con el reconocimiento de los pines para conexión lo tenemos en la figura 02.. Figura 02.Sensor Lm35..

(21) 10. 1.8 MICROCONTROLADOR 1.8.1. HISTORIA DEL MICROCONTROLADOR. Inicialmente cuando no existían los microcontroladores las personas se ingeniaban en diseñar sus circuitos electrónicos y los resultados estaban expresados en diseños que implicaban muchos componentes electrónicos y cálculos matemáticos. Un circuito lógico básico requería de muchos elementos electrónicos basados en transistores, resistencias, etc. Lo cual desembocaba en circuitos con muchos ajustes y fallos; pero en el año 1980 apareció el primer microcontrolador el cual originó un cambio decisivo en las técnicas de diseño de la mayoría de los equipos. Al principio se creía que el manejo de un microprocesador era para aquellas personas con un coeficiente intelectual muy alto; por lo contrario con la aparición de este circuito integrado todo sería mucho más fácil de entender y los diseños electrónicos serian mucho más pequeños y simplificados. El microcontrolador es hoy en día la piedra angular de lo que será el imperio tecnológico. del siglo XXI, dentro de unos años estaremos rodeados de. microcontroladores y serán indispensables para la vida cotidiana. Si analizamos actualmente lo que pasaría si dejarán de funcionar por un minuto, nos daremos cuenta de que no habría comunicación, las centrales telefónicas, celulares y radios dejarían de funcionar, lo mismo sucedería con; los computadores, los satélites y con ello el comercio marítimo entraría en caos, el tráfico aéreo estaría en peligro, los mismos aviones no podrían volar sin sus instrumentos de navegación, los sistemas electrónicos de los vehículos fallarían, las centrales eléctricas dejarían de suministrar energía, en el hogar dejarían de funcionar los sistemas de seguridad, vigilancia y de incendio, los ascensores, el microondas, la lavadora, el televisor, la radio, el DVD, etc. En definitiva sería como si el mundo de detendría aunque seguiría girando por supuesto. Por eso es tan importante el conocimiento y la utilización de los circuitos integrados como los poderosos microcontroladores.

(22) 11. 1.8.2. MICROCONTROLADOR AVR. Un microcontrolador es un circuito integrado, capaz de ejecutar las órdenes grabadas en su memoria. Está compuesto de varios bloques funcionales, los cuales cumplen una tarea específica, sus partes son las siguientes:. MEMORIA SRAM Memoria de acceso aleatorio MAMORIA EEPROM Memoria no volátil LINEAS DE ENTRADA/SALIDA (I/0) Puertos LÓGICA DE CONTROL Coordina la interacción entre los demás bloques.. En la figura 3 se indica la distribución de pines del Microcontrolador ATMEGA 164P el cual se va utilizar en el desarrollo de este proyecto.. Figura. 03. Distribución de pines del Microcontrlador ATMEGA164P.. Entre las principales características o bondades que posee este microcontrolador tenemos las siguientes: -. Microcontrolador de 8 bits de alto rendimiento..

(23) 12. -. Bajo consumo de energía, consume 1.8V a 25°C, de tecnología CMOS.. -. Arquitectura RISC avanzada.. -. Conjunto de 131 instrucciones que se ejecutan en un ciclo de reloj.. -. 32 registros de trabajo de propósito general de 8 bits cada uno.. -. Funcionamiento estático total.. -. Capacidad de procesamiento de unos 20 MISP por cada 20 MHz. -. Memoria de programa no volátil y de datos no volátil.. -. 16/32/44 Kbyte de memoria de memoria flash programable.. -. Durabilidad de 10.000 operaciones de escritura y borrado de 512 byte en la memoria EEPROM.. -. Durabilidad de 100.000 operaciones de escritura / borrado de 1 Kbyte en la memoria SRAM.. -. Soporte de duración extendida.. -. 4 canales de modulación de ancho de pulso (PWM).. -. 8 canales de ADC de hasta 10 bits c/u.. -. Interfaz de comunicación serial a dos hilos IIC.. -. 2 circuitos de comunicación serial USART.. -. Comparador analógico.. -. Oscilador interno RC de (1,2,4, y 8) MHz. A más de esto posee 4 puertos (A, B, C, D) que se pueden usar independientemente como entradas o salidas. El puerto A posee canales de conversión análoga digital. El puerto B tiene como pines relevantes, a los d programación como el SCK, MISO, MOSI. El puerto C posee características primordiales de comunicación IIC, con los pines SDA y SCL. En el puerto D se encuentran los pines de transmisión y recepción de datos seriales. Su voltaje de operación oscila entre 1.8V a 5.5V. Su velocidad de funcionamiento va desde 0 a 10 MHz dependiendo del voltaje aplicado..

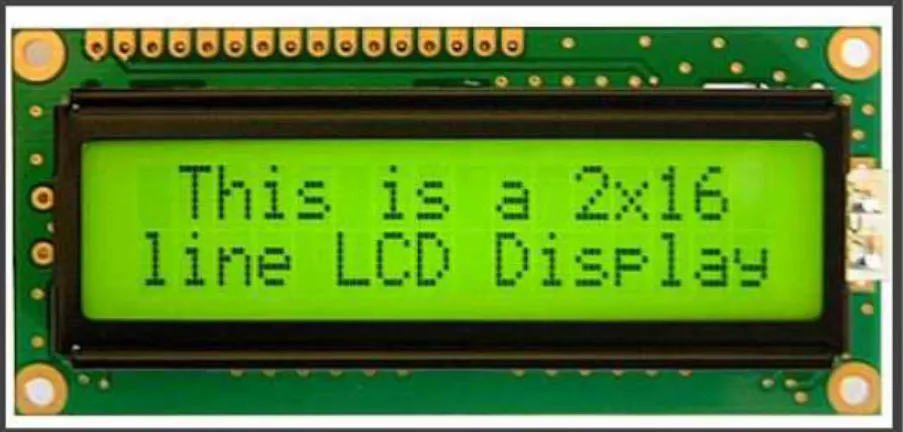

(24) 13. 1.8.3. SIMULADORES. Los simuladores son capaces de ejecutar en un PC programas realizados para el microcontrolador. Los simuladores permiten tener un control absoluto sobre la ejecución de un programa, siendo ideales para la depuración de los mismos. Su gran inconveniente es que es difícil simular la entrada y salida de datos del microcontrolador. Tampoco cuentan con los posibles ruidos en las entradas, pero, al menos, permiten el paso físico de la implementación de un modo más seguro y menos costoso, puesto que ahorraremos en grabaciones de chips para la prueba in-situ. En el presente trabajo vamos a utilizar como simulador el sistema Proteus.. 1.8.4. PLACAS DE EVALUACIÓN. Placas de evaluación. Se trata de pequeños sistemas con un microcontrolador ya montado y que suelen conectarse a un PC desde el que se cargan los programas que se ejecutan en el microcontrolador. Las placas suelen incluir visualizadores LCD, teclados, LEDs, fácil acceso a los pines de E/S, etc. El sistema operativo de la placa recibe el nombre de programa monitor. El programa monitor de algunas placas de evaluación, aparte de permitir cargar programas y datos en la memoria del microcontrolador, puede permitir en cualquier momento realizar ejecución paso a paso, monitorizar el estado del microcontrolador o modificar los valores almacenados los registros o en la memoria.. 1.9 MODULO LCD Los módulos LCD. (Display de cristal líquido), son utilizados para mostrar. mensajes con caracteres alfanuméricos formados con una matriz de puntos, que indican al operario el estado de la máquina, o para dar instrucciones de manejo, mostrar valores, etc. El LCD permite la comunicación entre la máquina y los humanos, este puede mostrar cualquier carácter ASCII, y consumen mucho menos que los display de siete segmentos, existen varias presentaciones por ejemplo de dos líneas por ocho caracteres, 2x16, 2x20, 4x20, 4x40, etc. El LCD más popular es el 2x16, dos líneas de dieciséis caracteres cada una..

(25) 14. El LCD 2x16 como lo tenemos en la figura 04, se puede conectar con el PIC con un bus de cuatro u ocho bits, la diferencia está en el tiempo que se demora, pues la comunicación a cuatro bits, primero envía los cuatro bits más altos y luego los cuatro bits más bajos, mientras que la ocho bits envía todo al mismo tiempo, esto no es un inconveniente si consideramos que el LCD trabaja en microsegundos. Pero la gran ventaja de hacer conexión a cuatro bits, son los pocos cables que se deben conectar.. Figura 04. Lcd 2x16. 1.10 CAPACITORES Un capacitor o condensador eléctrico es un dispositivo que se utiliza para almacenar. energía en forma de campo electrostático. Esta formado por dos. conductores metálicos separados por un dieléctrico. Si no se coloca ningún elemento entre los dos conductores, es el aire el que hace de aislante. En un condensador eléctrico las dos armaduras o placas metálicas están a potenciales diferentes y el campo entre ellos es uniforme. La cantidad de carga almacenada por un condensador es directamente proporcional a la diferencia de potencial que se haya establecido entre sus placas, pero puede ocurrir que dos condensadores de distinta forma o tamaño adquieran distinta carga cuando se someten a una misma diferencia de potencial..

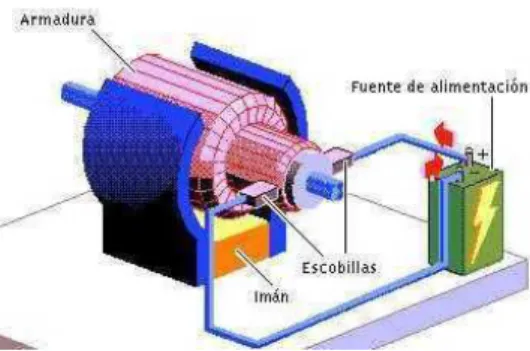

(26) 15. 1.11 MOTORES DE CORRIENTE CONTINUA. En general, los motores de corriente continua, figura 05, son similares en su construcción a los generadores. Cuando la corriente pasa a través de la armadura de un motor de corriente continua, se genera un par de fuerzas debido a la acción del campo magnético, y la armadura gira. Al girar la armadura induce un voltaje en las bobinas de ésta. Este voltaje es opuesto al voltaje exterior que se aplica a la armadura, y de ahí que se conozca como voltaje inducido o fuerza contraelectromotriz. La corriente entonces es pequeña, y la velocidad del motor permanecerá constante siempre que el motor no esté bajo carga y tenga que realizar otro trabajo mecánico que no sea el requerido para mover la armadura. Bajo carga, la armadura gira más lentamente, reduciendo el voltaje inducido y permitiendo que fluya una corriente mayor en la armadura. Debido a que la velocidad de rotación controla el flujo de la corriente en la armadura, deben usarse aparatos especiales para arrancar los motores de corriente continua. Cuando la armadura está parada, ésta no tiene realmente resistencia, y si se aplica el voltaje de funcionamiento normal, se producirá una gran corriente, que podría dañar el conmutador y las bobinas de la armadura. El medio normal de prevenir estos daños es el uso de una resistencia de encendido conectada en serie a la armadura, para disminuir la corriente antes de que el motor consiga desarrollar el voltaje inducido adecuado. La velocidad a la que funciona un motor depende de la intensidad del campo magnético que actúa sobre la armadura, así como de la corriente de ésta. La velocidad de los motores de corriente continua puede controlarse mediante la variación de la corriente del campo.. Figura 05. Motor de CC.

(27) 16. CAPÍTULO 2. PROGRAMACIÓN DEL MICROCONTROLADOR.. 2.1 2.1.1. MANEJO DE SECUENCIAS DEL SOFTWARE BASCOM AVR INSTRUCCIÓN PORT. Esta instrucción nos permite indicar que puerto se va a utilizar y si a este se lo va declarar como entrada o salida de datos, de la siguiente manera. PORTB; indica que se ha utilizado el puerto B.0 PORTA; indica que se ha utilizado el puerto A.0. 2.1.2. INSTRUCCIÓN SET. Permite sacar 5 Vcc o 1 lógico por un pin del microcontrolador. Ejemplo: SET PINB.0; convierte al pin b.0 en salida y lo coloca en 1L. 2.1.3. INSTRUCCIÓN RESET. Coloca el puerto en salida y lo hace 0L, es decir lo apaga. Ejemplo: Reset PINB.0; Coloca al pinb.0 a 0L o lo pone en 0 Vcc. 2.1.4. INSTRUCCIÓN BÁSICAS DEL BASCOM AVR:. -$regfile.- Esta instrucción va siempre al inicio de cualquier proyecto que relacionemos,. ya. que. es. la. encargada. de. direccionar. el. respectivo. microcontrolador que vamos a usar. Ejemplo: $regfile = “m16def.dat” -$crystal.- Esta instrucción va especificar la frecuencia de oscilación con la que va funcionar el microcontrolador. Ejemplo: $crystal= 4000000. -Config.- Esta instrucción especifica la configuración de un pin, un puerto ó un dispositivo, ya que puede ser configurados como entradas y/o salidas de datos. Ejemplo: Config PORTD = output..

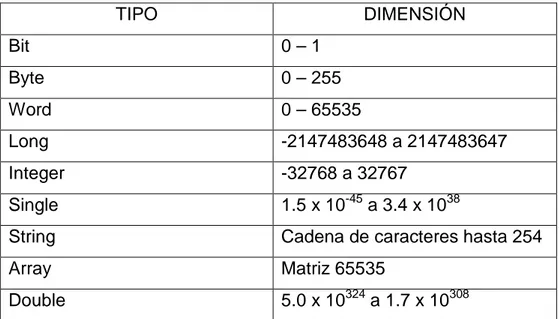

(28) 17. -Wait, Waitms, Waitus.- Esta instrucción sirve para crear un retardo ya sea en segundos, milisegundos y microsegundos respectivamente. Ejemplo: Wait 5. -Do – Loop.- Esta instrucción es un lazo cerrado, en el cual se ejecuta un conjunto de instrucciones en forma indefinida. -Dim.- Sirve para dimensionar el tipo de variable que se va utilizar. Las dimensiones que se usan se encuentran especificadas en la tabla 01 y son:. TIPO. DIMENSIÓN. Bit. 0–1. Byte. 0 – 255. Word. 0 – 65535. Long. -2147483648 a 2147483647. Integer. -32768 a 32767. Single. 1.5 x 10-45 a 3.4 x 1038. String. Cadena de caracteres hasta 254. Array. Matriz 65535. Double. 5.0 x 10324 a 1.7 x 10308. Tabla 01. Variables presentes en lenguaje Basic -Alias.- Sirve para definir una variable dentro de un programa, ya sea en un puerto o en un pin de un puerto. Ejemplo: Motor Alias PORTB.0. 2.1.5. CONFIGURACIÓN PARA MÓDULO LCD.. Para configurar el módulo LCD se requiere de las siguientes instrucciones: − Config LCD.- Esta instrucción sirve para configurar el tipo de LCD que se va utilizar. Ejemplo: Config lcd = 16*2 − Config LCD Bus.- Esta instrucción sirve para configurar cual será el bus de envío de datos, ya que se puede poner un bus de 4 u 8 pines. Ejemplo: Config lcdbus = 4.

(29) 18. − Locate x,y.- Sirve para localizar el cursor en la línea y columna adecuada para empezar a escribir en el lcd. Ejemplo: Locate 1,2. 2.1.6. INSTRUCCIÓN CONDICIONAL IF- THEN Y SUBRUTINA GOSUB. Compara si está dentro un rango específico y sí esta pasa a la subrutina asignada para dicho caso. Ejemplos:. IF DATO>=0 AND DATO<28 THEN GOSUB VELOCIDADBAJA. Compare si la. variable esta dentro del rango de >=0 y <28 entonces ir a la subrutina VELOCIDADBAJA IF DATO>=28 AND DATO<77 THEN GOSUB VELOCIDADMEDIA Compara si la variable esta dentro del rango de >=28 y <77 entonces ir a la subrutina VELOCIDADMEDIA IF DATO>=77 AND DATO<255 THEN GOSUB VELOCIDADALTA Compare si la variable esta dentro del rango de >=77 y < 255 entonces ir a la subrutina VELOCIDAD ALTA. 2.1.7. MANEJO DE SUBRUTINAS. Después de la instrucción condicional pasa el programa a las subrutinas GOSUB en donde realiza las instrucciones siguientes, el resultado se puede visualizar en el módulo LCD.. GOSUB sensar Salte a la etiqueta SENSAR. SENSAR: Bajo el nombre van las sentencias de la subrutina. PWM PORTB.0,25,3 Saque 3 pulsos a 25% en alto por el bit B.0 del puerto B LCD “BAJA " Muestra la palabra BAJA en el LCD. Waitms 100.

(30) 19. Pausa de 100 milisegundos RETURN Retorna a la línea siguiente de donde saltó a la subrutina.. VELOCIDADMEDIA: Etiqueta para otra subrutina PWM PORTB.0, 127,3 Saque 3 pulsos al 50% en alto por el bit B.0 del puerto B LCD "MEDIA" muestra la palabra MEDIA en el LCD. Waitms 100 Pausa de 100 milisegundos RETURN Retorna a la línea siguiente de donde saltó a la subrutina.. VELOCIDADALTA: Etiqueta para la subrutina GOSUB PWM PORTB.0, 228,3 Saque 3 pulsos al 75% en alto por el bit B.0 del puerto B LCD "ALTA” Muestra la palabra ALTA en el LCD. Waitms 100 Pausa de 100 milisegundos RETURN Retorna a la línea siguiente de donde saltó a la subrutina.. 2.1.8. SUBRUTINAS. Las subrutinas permiten realizar una llamada a cierta parte del programa, para que realice una función específica. En el programa PICBASIC PRO hay dos tipos de subrutinas GOTO y GOSUB..

(31) 20. 2.1.8.1 Instrucción GOSUB Esta instrucción apunta a cierta parte del programa donde esté asignada la etiqueta, generando su dirección de retorno, es decir cumple con la subrutina y regresa a la siguiente línea donde se quedó.. 2.1.9. INSTRUCCIÓN FOR – NEXT. Permite ejecutar el programa n veces, la sintaxis es la siguiente: FOR R=1 TO 5 CUERPO DEL PROGRAMA NEXT Donde R es una variable asignada con el valor de 1 hasta 5, es decir; realizará 5 veces lo que contenga el cuerpo del programa.. 2.1.10 INSTRUCCIÓN IF – THEN; ELSE Esta instrucción es muy utilizada para realizar preguntas en cualquier lenguaje de programación. En los microcontroladores es esencial para diversas aplicaciones y una de ellas es la utilización de pulsadores. La sintaxis de manejo es la siguiente: IF pregunta es correcta THEN Realice esta programación ELSE Caso contrario si no es correcto realice esta otra programación ENDIF Termina la instrucción IF. 2.1.11 INSTRUCCIÓN SELECT – CASE La instrucción SELECT CASE permite realizar preguntas, la compone una serie de IF. THEN, los cuales se denominan casos CASE. Esta instrucción es usada para comparar una variable, con diferentes valores o rangos asignados por el usuario..

(32) 21. 2.1.12 INSTRUCCIÓN PWM PULSE WIDTH MODULATION (PWM).- Modulación por ancho de pulso, está instrucción permite enviar un tren de pulsos modulado por ancho a un PIN. Cada ciclo PWM está compuesto de 256 pasos. La sintaxis es la siguiente: PWM PORTB.0. 127,3 Significa que saque 3 pulsos al 50% en alto por el bit B.0 del puerto B. Cada ciclo depende de la frecuencia del oscilador, para un cristal de 4MHZ, cada ciclo será de aproximadamente 1milisegundo.. 2.2 SINTESIS. DE. MANEJO. DEL. SOFTWARE. PARA. LOS. MICROCONTROLADORES ATMEGA 164P. Para la programación de los microcontroladores ATMEGA 164P se tiene dos programas que son los más conocidos en nuestro medio. Estos son el AVR Studio 4 y el Bascom AVR. El AVR Studio 4 sirve para programar el microcontrolador en bajo nivel, esto significa que es lo más cercano al lenguaje que se maneja internamente en el computador. El Bascom AVR sirve para programar el microcontrolador con un lenguaje de alto nivel esto nos permite hacer la programación en lenguaje basic. Además el Bascom permite crear rápidamente programas. porque tiene. incorporado librerías de casi todos los microcontroladores AVR en las siguientes aplicaciones: − Contadores/ temporizadores. − USART − ADC − PWM − I2C También se puede configurar gran cantidad de periféricos tales como: − Pulsadores − LCD alfanuméricos.

(33) 22. − LCD gráficos − Periféricos de comunicación a control remoto para diferentes actividades. Toda la programación estructurada que se realiza en Bascom es compilada y ensamblada para traducir las instrucciones al lenguaje de máquina. A continuación se indica la manera de ingresar al programa y su utilización.. 2.2.1. INGRESO AL PROGRAMA BASCOM AVR:. En la pantalla principal o en el escritorio Buscamos el icono de acceso directo al programa para que se inicie y salga la siguiente ventana que se indica en la figura 2.1. En esta ventana podemos ver claramente una barra de herramientas, un menú y el área de trabajo, al lado derecho se puede escoger el microcontralador que se va utilizar de acuerdo a la cantidad de pines.. Figura 2.1. Ingreso a la aplicación BASCOM AVR. En el espacio en blanco (figura 2.2) que es el área de trabajo, es para comenzar a desarrollar el programa el cual tiene como primera parte configuración del tipo de.

(34) 23. microcontralador ATMEGA que se va ocupar, luego se definen las variables y se dimensiona las mismas, luego viene el programa principal en sí, luego si hay vienen las tablas y/o subrutinas. 1.. Compilador 4. Comentarios 2. Encabezado y declaraciones iniciales 5. # de pines. 3. programa del microcontrolador. Figura 2.2. Desarrollo de un programa en BASCOM AVR.. 1. Compilador.- Estos dos botones sirven para compilar el programa y crear los archivos .ASM, .MAC, .PBP y .HEX; el .HEX sirve para grabar en el micro.. 2. Encabezado y declaraciones iniciales.- Es donde se define el microcontrolador, se declara variables y se las dimensiona, además se configura el LCD.. 3. Programa del microcontrolador.- En esta parte es en donde se escribe el programa. BASCOM reconoce las palabras claves tales como: .If, then, else, etc. Por lo que el programa las escribe con mayúsculas.. 4. Comentarios.- Se usa comentarios todo el tiempo para saber qué función realiza cada línea de programa.. 5. # de pines Es el total de pines que tiene el microcontrolador a usar..

(35) 24. 2.2.2. IDENTIFICACION DE ERRORES EN LA COMPILACION. En el momento de compilar el programa, este realizas una previa verificación del mismo, sí existen errores que el BASCOM señala el primer error que encuentra con una franja, en la parte inferior menciona los errores con el número de la línea y su explicación.. 2.3 DISEÑO DEL PROGRAMA SENSOR DE TEMPERATURA Una vez estudiado y aprendido a usar el software BASCOM Avr se procede a diseñar el programa. Con la utilización de un sensor de temperatura (LM35), se censa la temperatura existente en un sitio específico. La información que capta el sensor es enviada a un microcontrolador Avr, el cual recibe la información y envía como resultado un PWM hacia los ventiladores para que estos varíen su velocidad dependiendo del aumento o disminución de la temperatura que tenga el sistema. La información de la velocidad y la temperatura se visualiza en un módulo LCD. El microcontrolador ATMEGA 16. deberá recibir la señal del sensor de. temperatura LM35 y dependiendo del valor recibido, debe enviar un PWM hacia los ventiladores, para que estos giren, y también muestra los valores de velocidad y temperatura en un módulo LCD. Con estos requerimientos proceder a crear un programa que realice lo expuesto anteriormente.. 2.3.1. PROGRAMACIÓN, SIN LOS COMENTARIOS:. DEFINE LCD_DREG PORTB DEFINE LCD_DBIT 4 DEFINE LCD_RSREG PORTB DEFINE LCD_RSBIT 3 DEFINE LCD_EREG PORTB DEFINE LCD_EBIT 2.

(36) 25. DEFINE ADC_BITS 8 DEFINE ADC_CLOCK 3 DEFINE ADC_SAMPLEUS 50. TRISA=%1 ADCON1=%00001110. DATO VAR BYTE. SENSAR:. ADCIN 0,DATO DATO=DATO/2 LCDOUT $FE,1,"Temp:",DEC dato IF DATO>=0 AND DATO<28 THEN GOSUB VELOCIDADBAJA IF DATO>=28 AND DATO<77 THEN GOSUB VELOCIDADMEDIA IF DATO>=77 AND DATO<255 THEN GOSUB VELOCIDADALTA. GOTO sensar. VELOCIDADBAJA:. PWM PORTB.0,25,3 LCDOUT $FE,$C0,"BAJA " PAUSE 100. RETURN. VELOCIDADMEDIA:.

(37) 26. PWM PORTB.0,127,3 LCDOUT $FE,$C0,"MEDIA" PAUSE 100. RETURN. VELOCIDADALTA:. PWM PORTB.0,228,3 LCDOUT $FE,$C0,"ALTA " PAUSE 100. RETURN. 2.3.2. PANTALLA CON EL PROGRAMA EDITADO EN BASCOM AVR:. Figura.2.3. Pantalla con el programa a usar en el proyecto.

(38) 27. Luego de realizado todo el programa en el Bascom AVR como se indica en la figura 2.3, se procede a compilarlo presionando la tecla F7 o con el mouse damos un clic en la figura que tiene un micro en la barra de herramientas superior. Ahí se verá si el programa registra errores. De tener errores el sistema nos indica en que fila de la programación esta para revisarlo.. 2.4 SINTESIS DEL MANEJO DEL SOFTWARE PROTEUS Proteus es un software que permite realizar simulaciones de los proyectos montados, es decir no hace falta probar los circuitos en un protoboard primero. El software permite seleccionar cada uno de los elementos a utilizar tales como: Microcontroladores PIC, LCD’s, Relés, Leds, Displayss, Resistencias, etc. En la figura 2.4 tenemos la pantalla principal del programa en la que muestra sus aplicaciones en la barra superior y en la barra lateral izquierda. A continuación se detalla las partes más importantes del software.. Figura 2.4. Presentación de la pantalla del software Proteus.

(39) 28. COMPONENTE.- Permite seleccionar el elemento a utilizar de la siguiente manera.. Seleccionamos el icono del componente dando un clic, seguido damos un clic en la P y nos muestra la ventana siguiente.. Como se muestra en la figura 2.5. en la barra lateral izquierda se puede seleccionar los elementos que se requiere para el diseño del circuito.. Figura. 2.5.. 2.4.1. Presentación de la pantalla Pick Devices. SELECCIÓN DE ELEMENTOS. A continuación en la parte de Keywords, escribimos el elemento a utilizar; ejemplo: El PIC 16F877 como se muestra en la figura 2.6. Para agregarlo en Results (1); damos doble clic y se agrega el micro en la pantalla. principal después. presionamos OK para cerrar la ventana. Se puede ver claramente el elemento seleccionado en la parte lateral derecha y además su estructura más general y para el caso del pic se puede ver la distribución de pines también..

(40) 29. Figura. 2.6.. Pantalla seleccionando al PIC 16F877. Para seleccionar resistencias si el caso sea 330Ω, escribir RES 330R y seleccionar en Results MINIRES 330R. Sí el caso fuera de una resistencia de 4,7K se debe escribir RES 4K7 y seleccionar en Results MINIRES4K7.. 2.4.2. SELECCIÓN DE GND, VCC Y LINEAS ENTRE ELEMENTOS Esta herramienta permite seleccionar GND y Vcc para realizar el proyecto.. Power para Vcc o 5Vcc. Ground para Gnd o tierra. Permite realizar líneas entre los componentes seleccionados..

(41) 30. 2.4.3. PROYECTO ARMADO EN PROTEUS. A continuación se observa el proyecto armado en la figura 2.7, el cual está listo para ser simulado.. Figura.2.7. Pantalla con el proyecto armado 2.4.3.1 Edición de los componentes y cargado del archivo .HEX. Una vez armado el proyecto se procede a editar los componentes que se requieran tales como: Resistencia, Micros PIC’s, etc. Damos un clic derecho en cualquier parte del componente y se muestran las pantallas como tenemos en la figura 2.8. En ese momento se procede a llenar las características que se desea que tenga dicho elemento. Sí se realiza doble clic derecho, el elemento se borra.. Figura 2.8. Pantallas de Edit Component.

(42) 31. Si se da un clic derecho en el micro 164P, seguido un clic izquierdo para editar al micro y en la carpeta de Program File, buscamos el archivo .HEX del proyecto y damos un clic en OK. Esto se muestra en la figura 2.9.. Figura. 2.9. Pantalla con el archivo .HEX cargado. Damos un clic derecho en cualquier parte de la pantalla para deshabilitar la selección de componente y corremos el programa presionando F12. En esta opción el programa se lo busca como archivo .Hex que ya se lo tenía previamente realizado en el programa Bascom AVR, Otra forma de correr el programa es presionando en botón RUN de la grabadora. El respectivo icono de esta opción se lo tiene en la figura 2.10. Esta opción permite pausar el programa y detener el mismo con la utilización de los botones de ésta barra de herramientas.. Figura 2.10. Icono Run para grabación.

(43) 32. 2.4.4. SIMULACIÓN EN PROCESO. 2.4.4.1 Caso 1: Temperatura = Baja. Velocidad = Baja. Figura. 2.11. Simulación con Temperatura baja, PWM bajo al 10%. 2.4.4.2 Caso 2: Temperatura = Media; Velocidad = Media. Figura.2.12. Simulación con temperatura media, PWM medio al 50%.

(44) 33. 2.4.4.3 Caso 2: Temperatura = Media; Velocidad = Media. Figura. 2.13. Simulación con temperatura alta, PWM alto al 90%. En las figuras 2.11, 2.12, y 2.13 se puede observar las simulaciones de los tres rangos de velocidad de acuerdo al grado de la temperatura. Adicional se ve el osciloscopio el pwm requerido para cada cambio de temperatura, el cual da la respectiva velocidad a los motores que tienen incorporados ventiladores..

(45) 34. CAPÍTULO 3 IMPLEMENTACIÓN DEL SISTEMA DIDÁCTICO DE VENTILACIÓN Una vez probada la simulación y verificando que todo esté correcto proceder a diseñar en la placa de baquelita el circuito, para esto se usa un software de edición de gráficos como es el COREL DRAW. En la figura 3.1.1 podemos ver el diseño de la placa con los diagramas de los distintos componentes del circuito. En la figura 3.1.2 tenemos las pistas o los distintos trazos de conexiones que se requiere para la elaboración de la tarjeta de control.. 3.1 DISEÑO DEL CIRCUITO EN COREL DRAW. Figura.3.1.1. Pantalla con el screen del circuito. Imagen invertida.. Figura3.1.2. Pantalla con el diagrama de pistas del circuito..

(46) 35. 3.2 IMPRESIÓN DE LAS PISTAS Y SCREEN Una vez que se tenga el diseño de la placa, se procede a imprimir las pistas del circuito en una impresora laser (que tenga los cartuchos tóner en polvo de color negro), en un papel de transferencia térmica Press-n-Peel. También se imprime el diseño del screen en una lámina de transparencia. Estas impresiones se las tiene en la figura 3.2.. Figura.3.2. Laminas de transparencia térmica, pistas y screen.. 3.3 PREPARACIÓN DE LA PLACA DE BAQUELITA. Primero se corta el circuito del papel de transferencia térmica luego se señala con un lápiz el recuadro de la baquelita, como se lo tiene en la figura 3.3. Luego se procede. a. cortar,. el. corte. debe. ser. unos. milímetros. más. grandes. aproximadamente 4mm adicionales a cada lado de la placa en relación al del dibujo que se vaya a transferir. Después de señalizada la placa se procede al corte que se lo hace como se indica en la figura 3.3.2, con una cierra en perfectas condiciones y con el cuidado del caso..

(47) 36. Figura.3.3.1. Señalización de la placa.. Figura. 3.3.2. Cortado de la placa.. Una vez cortado la placa, debemos limpiar las limallas de cobre que quedan en los filos de la placa, con una lija fina de metal (figura 3.3.3). Luego de esto limpiar con una esponja de acero fina el lado del cobre donde vamos a transferir las pistas, la lámina de cobre cambia de color porque se limpia el oxido creado en la superficie y los rayones que pudieran existir. No se debe tocar con los dedos la lámina de cobre, pues la grasa de los dedos genera óxido casi inmediatamente..

(48) 37. Figura 3.3.3. Limpieza de filos y óxido de cobre.. 3.4 TRANSFERENCIA TÉRMINA DE LAS PISTAS HACIA LA LÁMINA DE COBRE A continuación realizamos la transferencia de las pistas sobre el lado de la lámina de cobre. Se coloca el papel de transferencia térmica con el lado de la tinta sobre el lado del cobre, sin moverlo introducimos debajo de una franela y con una plancha que debe estar al máximo de temperatura presionar con todo el peso del cuerpo, por unos 40 segundos, luego retirar la plancha y con un trapo frotar de un lado al otro hasta que se enfríe, con la finalidad de que la tinta se adhiera a la lámina de cobre (figura 3.4.1).. Figura. 3.4.1 Colocar la placa en la franela, aplicar calor y presión con la plancha por 40 segundos, y frotar con la franela hasta que se enfríe..

(49) 38. Retirar el papel de transferencia de la placa, si quedan algunas imperfecciones, con un marcador indeleble hacer las correcciones necesarias y con un estilete limpiar las imperfecciones del dibujo (figura 3.4.2).. Figura.3.4.2. Retirar el papel de transferencia y corregir imperfecciones.. 3.5 PROCESO DE REDUCCIÓN DEL COBRE Para reducir el cobre sobrante, es decir el que no esta protegido por la tinta se usa cloruro férrico disuelto en agua. Primero se coloca agua en un recipiente de plástico, luego ponemos poco a poco todo el contenido de la funda de cloruro férrico (figura 3.5.1). Procedemos a introducir la placa en la solución preparada, el tiempo de corrosión puede variar entre 20 a 30 minutos, por lo que se debe revisar de vez en cuando. Se puede acelerar el proceso de corrosión, moviendo el agua de un lado a otro, esto permite que el cobre disuelto por efecto de la corriente generada por el movimiento, se deposite en el fondo del envase, así permitimos que la lámina tenga contacto directo con el ácido.. Figura 3.5.1. Mezcla del cloruro férrico con agua y placa siendo atacada por la solución.

(50) 39. Una vez que el ácido termine de eliminar el cobre expuesto, retirar la placa del mismo y lavar con abundante agua. Luego limpiar con una esponja de acero y abundante agua, el resultado de la limpieza no deja rastro de tinta y se ve muy nítido (figura 3.5.2).. Figura.3.5.2. Placa totalmente limpia.. 3.6 PERFORACIÓN DE LA PLACA A continuación se proceder a perforar la placa (figura 3.6), para lo cual se usa un taladro de pedestal con una broca de 1mm de diámetro, las perforaciones se las realiza en los círculos de los terminales de los elementos a utilizar. Se coloca un trozo de madera debajo de la placa para que sea más fácil la perforación. Una vez terminada las perforaciones se lija las limallas de los orificios con una esponja de acero.. Figura. 3.6. Taladrado de la placa..

(51) 40. 3.7 TRANSFERENCIA DEL SCREEN A LA PLACA A continuación se realiza la transferencia térmica del screen, que no es otra cosa que información, datos, figuras que indican el lugar donde se debe insertar los elementos electrónicos. Es muy útil ya que evita que algún elemento se coloque al revés o en una posición equivocada (figura 3.7). El procedimiento para la transferencia térmica es similar al de las pistas, la única diferencia es que se usa una lámina de transparencia. Sí hay alguna imperfección corregir con marcador negro.. Figura.3.7. Transferencia del screen a la placa.. 3.8 SOLDADURA DE LOS ELEMENTOS Antes de proceder a soldar se requiere de las siguientes herramientas y materiales necesarios (figura 3.8.1)..

(52) 41. Figura.3.8.1.Herramientas y materiales necesarios para soldar.. PRINCIPALES: k) Cautín tipo lápiz con su respectiva base. L) pasta para soldar. m) Alambre de suelda de 1mm de diámetro de estaño (60%) y plomo (40%). n) pinza de corte.. o) estilete.. p) Alicate de punta.. OPCIONALES: q) Pinza pelacables. r) sujetador de placas. Las resistencias y el diodo, se debe doblar a la medida necesaria con al ayuda de la pinza de punta como se indica en la figura 3.8.2.. Figura. 3.8.2. Doblado de resistencias y diodo de acuerdo a la distancia de las perforaciones..

(53) 42. Se debe soldar primero los elementos más bajos y luego los mas altos, de esta manera: primero las resistencias, diodo, zócalos, transistores, capacitares y así hasta llegar al microcontrolador (figura 3.8.3). Figura 3.8.3. Proceso de soldadura. Una vez terminado el proceso de soldadura de todos los elementos se limpiar los residuos de suelda que se encuentra en las pistas de la placa, para esto se puede usar un cepillo de dientes. Introducir las cerdas del cepillo en un poco de thinner y cepillar la placa teniendo cuidado de que el thinner no se derrame por el lado posterior de la placa, para que el screen no se borre (figura 3.8.4). Para evitar que las pistas de cobre se oxiden, poner una capa de barniz en spray para circuito impreso, esté dará un acabado transparente y brillante.. Figura 3.8.4. Limpieza de pistas y barnizado. En la figura 3.8.5 tenemos la placa terminada, la cual nos va servir para el control en nuestro proyecto..

(54) 43. Figura 3.8.5. Placa terminada. 3.9 ARMADO DEL PROYECTO Una vez lista la placa con el circuito que permitirá censar la temperatura se coloca en un sitio adecuado, para esto se utiliza una caja metálica de medidas 40 x 40 x 20 cm. La cual tiene una tapa para poder abrir.. 3.9.1. INSTALACIÓN DE VENTILADORES.. Los ventiladores van sujetados con pernos a un lado de la caja como se indica en la figura 3.9.1, se realiza perforaciones con una broca para sujetar con pernos a la caja.. Figura 3.9.1. Montaje de los ventiladores.

(55) 44. 3.9.2. INSTALACIÓN DEL CIRCUITO IMPRESO EN LA CAJA. La caja en donde se va colocar la tarjeta se sujeta a la estructura por medio de tornillos. La tarjeta igualmente va sujeta por medio de pequeños tornillos a la caja blanca, la cual se la hizo con sus respectivas entradas y salidas para el cableado tanto de fuerza como de control, como se indica en la figura 3.9.2. También se coloca unos topes entre la placa y la caja para que no se mueva. Los terminales del circuito van en las borneras debidamente identificados. El sensor LM35 va lomas cerca de la fuente de calor.. Figura3.9.2.Instalación circuito de control..

(56) 45. 3.9.3. INSTALACIÓN DE FUENTE DE CALOR. La fuente de calor consta de una resistencia de alambre Rescal la cual tiene una resistencia de 12,7810 ohm metros. Y # 27 AWG. El alambre es enrollado en un molde el cual nos da la forma de espiral y este es colocado en un calzo de porcelana que sirve como base (figura 3.9.3). Para tener una temperatura que no sobre pase los 200 ºC en la superficie del alambre y < a 150ºC en el ambiente, se usa óhmetro el cual con forme aumenta la longitud del alambre aumenta la resistencia y mediante tablas se puede saber cuantos metros de alambre se necesita, para este caso 7 metros. Con un potenciómetro se puede limitar la corriente que circula y así se puede variar la temperatura. Para una visualización mejor se usa una lámpara la cual indica aumento o disminución de temperatura mediante la intensidad de luz que emana de esta.. Figura 3.9.3 Resistencia térmica 110 Vac 156 W.

(57) 46. 3.9.4. INSTALACIÓN DE FUENTES DE ENERGÍA. Las fuentes de energía que energizan al circuito tanto de control como de fuerza, son una de 110 Vac a 5 Vcc y otra de 110 Vac a 12 Vcc, la una se usa para los ventiladores y la otra para trabajar con el circuito electrónico (figura 3.9.4). Se usa borneras y canaletas para pasar los cables por estas. Para la resistencia térmica no necesita transformador ya que esta funciona con 110Vac, solo se saca de la bornera. Estos elementos van sujetos a una tabla con tornillos.. Figura 3.9.4. Instalación de fuentes y energía 3.9.5. INDICADOR DE TEMPERATURA (DISPLAY).. Se procede a montar el display de 16 x 2 en la parte frontal del módulo didáctico de ventilación. En otro lado de la parte Fontal se montan los botones de set point.

(58) 47. para el control de la temperatura a la cual se desea mantener el módulo. La tapa frontal con los elementos antes descritos se la puede ver en la figura 3.9.5.. Figura 3.9.5 Montaje de botoneras e indicador 3.9.6. IDENTIFICACIÓN DE ELEMENTOS. Una vez terminado el armado se procede a la identificación de todos los componentes usados. Para esto se usan etiquetas numeradas (figura 3.9.6).. Figura 3.9.6. Marcaje e identificación.

(59) 48. CAPITULO 4. 4.1 APLICACIÓN Y EVALUACIÓN DEL MÓDULO DE VENTILACIÓN. Las aplicaciones de este proyecto son varias, y de mucho interés para los estudiantes en las carreras técnicas ya que se tiene el funcionamiento de motores de corriente continúa en función de la temperatura. La temperatura se ha constituido en uno de los fenómenos naturales más estudiados en los últimos tiempos, se lo conoce como transferencia de calor. Como por ejemplo podemos citar la utilización de los combustibles fósiles en los cuales se requiere un análisis de transferencia de calor en presencia de reacciones químicas para mejorar la eficiencia de combustión en hornos y calderos. Por otra parte, la importancia de la transferencia de calor en reactores nucleares es también bien definida. Así el flujo de calor en canales de geometría compleja bajo condiciones severas de flujo, en que el flujo se aproxima a sus parámetros críticos obtiene cada día más importancia. La investigación de la energía solar en los últimos años ha aportado resultados altamente promisorios en el enfriamiento y calefacción de edificios. Cabe mencionar que en muchos países la calefacción y el aire acondicionado requieren una fracción significativa de la producción primaria de energía, por lo que la aplicación de la energía solar podría ser un impacto significativo. Casi todos los alimentos en el lapso de su preparación y preservación requieren tratamientos en los cuales también la transferencia de calor juega un papel importante. Dadas las condiciones adversas en algunas regiones agrícolas del mundo, grandes cantidades se pierden por la falta de secado inmediato después de la cosecha y por ello el uso de la energía solar u otros mecanismos apropiados de secado podrían ser ventajosos. La congelación, deshidratación y cocción de alimentos requieren también un conocimiento más completo de esta disciplina..

(60) 49. El diseño moderno de estructuras y edificios exige cada vez más un análisis de transferencia de calor con el fin de eliminar en lo posible los daños causados por un incendio. En este proyecto se muestra un ejemplo típico de transferencia de calor, el cual está compuesto por una fuente artificial de calor como es una resistencia y un receptor de esa energía como es el caso de un sensor, casos como este son muy comunes en la industria pero con distintos tipos de sensores pero vienen a dar una señal que en nuestro caso es censada por el microcontrolador que es el cerebro del módulo el cual da la orden de señal de ancho de pulso que el motor recibe, el motor a su vez gira a cierta velocidad dependiendo del ancho de pulso que tenga la señal en el momento que esta alcanza el voltaje nominal, puesto que la señal de que hablamos es una señal digital su cambio es instantáneo. Este módulo de ventilación se puede decir que es un prototipo de estructuras más grandes en máquinas que tienen la necesidad de mantener el ambiente o el proceso a una temperatura casi constante y que tienen motores de corriente continua ya que el diseño del módulo solo permite el uso de carga que se alimente con este tipo de corriente. Podemos citar también que el microcontrolador es una memoria de mandos que es programable y reprogramable dando lugar a que el módulo de ventilación pueda ser programado de manera diferente en ciertos parámetros tales como rango de temperatura y cambios en la velocidad de la carga. Esto puede contribuir para que el estudiante tome como base la programación original y pueda practicar cambiando los parámetros antes citados. Para la presentación de este proyecto se ha tomado muy en cuenta en los capítulos anteriores el hecho de poner fotografías de casi todos los pasos que se emplearon en su fabricación, con esto se pretende que el proyecto sea asimilado rápidamente por quien se interese conocerlo..

(61) 50. 4.2 EVALUACIÓN DEL FUNCIONAMIENTO. El módulo de ventilación está diseñado por medio de un control de velocidad variable de PWM, que es los pulsos que hacen variar la velocidad en el motor de corriente continua que se encuentra acoplado a los ventiladores. Para registrar esto hemos elegido tres regímenes de funcionamiento los cuales se describen a continuación.. 4.2.1. FUNCIONAMIENTO A VELOCIDAD BAJA.. Este funcionamiento sucede cuando el set point se encuentra muy cercano a la temperatura que se encuentra censando el circuito integrado LM35 que se lo tiene como sensor de temperatura. Podemos apreciar esto en la figura 4.2.1. (a). Para demostrar la variación del pulso se ha simulado con un osciloscopio como se ve en la figura 4.2.1. (b).. Figura 4.2.1. (a). Funcionamiento baja velocidad..

(62) 51. Figura 4.2.1. (b). PWM a baja velocidad.. 4.2.2. FUNCIONAMIENTO A VELOCIDAD MEDIA.. En esta velocidad el rango de temperatura está ubicado en un valor medio con respecto al set point (figura 4.2.2. (a)). Lo cual hace que varié el pulso que da la velocidad a los ventiladores como se puede ver en el osciloscopio de la figura 4.2.2. (b).. Figura 4.2.2. (a). Funcionamiento media velocidad..

(63) 52. Figura 4.2.2. (b). PWM a media velocidad.. 4.2.3. FUNCIONAMIENTO A VELOCIDAD ALTA.. En este modo de funcionamiento el ventilador prácticamente trabaja a su velocidad nominal, esto sucede cuando el set point esta un tanto alejado de la velocidad nominal, como podemos ver en la figura 4.2.3. (a). También se puede observar que el PWM es casa el voltaje nominal para de trabajo de los ventiladores como se puede ver en el osciloscopio de la figura 4.2.3. (b).. Figura 4.2.3. (a). Funcionamiento alta velocidad..

Figure

Outline

Documento similar

Abstract: This paper reviews the dialogue and controversies between the paratexts of a corpus of collections of short novels –and romances– publi- shed from 1624 to 1637:

Por lo tanto, en base a su perfil de eficacia y seguridad, ofatumumab debe considerarse una alternativa de tratamiento para pacientes con EMRR o EMSP con enfermedad activa

The part I assessment is coordinated involving all MSCs and led by the RMS who prepares a draft assessment report, sends the request for information (RFI) with considerations,

o Si dispone en su establecimiento de alguna silla de ruedas Jazz S50 o 708D cuyo nº de serie figura en el anexo 1 de esta nota informativa, consulte la nota de aviso de la

De hecho, este sometimiento periódico al voto, esta decisión periódica de los electores sobre la gestión ha sido uno de los componentes teóricos más interesantes de la

Ciaurriz quien, durante su primer arlo de estancia en Loyola 40 , catalogó sus fondos siguiendo la división previa a la que nos hemos referido; y si esta labor fue de

[r]

Contraindicaciones: El uso de la mascarilla está contraindicado para los pacientes y los miembros de sus familias, profesionales sanitarios y compañeros de